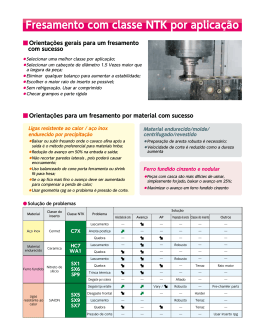

8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM ESTUDO DOS PROCESSOS DE DESBASTE E ACABAMENTO POR FRESAMENTO ENTO DE SUPERFÍCIES DE AÇO LIGA Mn+Si, Mn+ Si, DEPOSITADO EM SUBSTRATO DE AÇO ABNT 1020 Código do trabalho: COBEF 2015-0158 0158 Sandro da Costa Silva, [email protected] e 2 Sandro Cardoso Santos, [email protected] 1 Centro Federal de Educação Tecnológica de Minas Gerais - CEFET-MG, mestrando em engenharia ngenharia de materiais. Instituto Federal Minas Gerais - IFMG - Campus Governador Valadares, docente da área de processos industriais. 3 Centro Federal de Educação ação Tecnológica de Minas Gerais - CEFET-MG, MG, docente do mestrado em engenharia de materiais e do Departamento de Engenharia Mecânica. M 2 Resumo: A tecnologia aplicada a processos processos de usinagem permite a redução de custos e aumento de produtividade em processos de fabricação. O processo de fabricação de componentes para máquinas para montagem e desmontagem de trilhos é estudado neste trabalho. A análise global das etapas de fabricação fabricação da máquina permite determinar os pontos críticos que são os processos de desbaste e acabamento dos mancais do braço articulável para movimentação de trilhos. O processo de usinagem é o fresamento frontal de uma peça de aço ABNT 1020, revestida r com aço liga Mn+Si, obtida através de metais de adição do arame maciço cobreado classe ASME SFA-5.18 5.18 ER70S-6, ER70S de diâmetro 1,0 mm, depositado a partir de processo cesso de soldagem MIG. O processo so de fresamento foi investigado por meio do monitoramento do desgaste de flanco(VBmax.) lanco(VBmax.) e análise de avarias das ferramentas de corte, nas operações de desbaste e acabamento; com base nos resultados obtidos foi possível avaliar as condições mais favoráveis por meio de análise conjunta do desbaste e acabamento associados aos parâmetros parâmetros de corte na geometria da ferramenta e nas variáveis do processo. Palavras-chave: usinagem de metais, fresamento, ferrramentas de corte. 1. INTRODUÇÃO O tema proposto para este trabalho de pesquisa é sobre avarias, desgaste e vida útil de ferramentas de corte. A partir do tema proposto, o desenvolvimento do trabalho foi executado com base em um processo específico da usinagem de metais: o fresamento. O fresamento é um processo de desbaste e acabamento de materiais com vista a obtenção de peças e dispositivos com geometrias diversas d e complexas, além de ser um processo com opção de subprocessos a fresagem em si. O desbaste de material pode ser executado com a aplicação de diferentes ferramentas de corte. A primeira fresadora universal, foi desenvolvida por J.R. Brow, no ano de 1862, e utilizada inicialmente para a produção de canais em brocas helicoidais. Outro desenvolvimento importante no processo de fresamento fr ocorreu em 1896, quando F.W. Fellows desenvolveu uma máquina capaz de produzir praticamente qualquer tipo de engrenagem. No século XX, surgiram produtos feitos de materiais com maior resistência mecânica que não eram usinados facilmente pelas ferramentas ramentas até então desenvolvidas. A partir deste período surgiram novos materiais e novas ligas metálicas, que deram origem as primeiras primeira ferramentas de aço rápido e de carbonetos de tungstênio, permitindo assim a usinagem de materiais de elevada dureza e resistência. Durante o período pós Segunda Guerra Mundial, M os processos não convencionais de usinagem,, inicialmente chamados de CN (comando (comando numérico), passaram a ganhar importância importâ pela capacidade de produção de peças de geometrias complexas em materiais materiais de difícil usinabilidade, garantindo assim acabamento de elevada qualidade ualidade e tolerâncias cada vez menores. menores Após 1955, as máquinas operadas por comando numérico, numérico, evoluíram com a integração de computadores na manufatura, originando um novo sistema de comando coman na fabricação ricação de peças, tecnologia identificada por CNC (comando numérico computadorizado), que atualmente é a principal forma de manufatura em centros de usinagem de produção de peças seriadas e com elevado controle de qualidade. Nos processos industriais, existem uma grande diversidade de tecnologias e métodos aplicados para obtenção de novos produtos ou subprodutos, estes controlados rigorosamente para entrada em uma nova etapa produtiva ou destinados ao consumo final.. Um processo industrial em e particular, evidencia-se se no meio produtivo por ser praticamente a última etapa da transformação e conformação do aço, é a usinagem de metais. (TRENT apud MACHADO, 2009, p.1 ). Entender o processo pelo qual as ferramentas se desgastam é extremamente importante importante para promover ações corretivas e efetivas para ra o aperfeiçoamento desse dess processo,, prolongando assim a vida da aresta de corte da ferramenta aplicada. Neste estudo espera-se se verificar a influência que o processo de desbaste de material pode causar no processo p de acabamento executado logo após a aplicação dos insertos de desbaste. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM 2. O PROCESSO DE FRESAMENTO O fresamento, segundo FERRARESI (1977, p.242 ), pode ser definido como: "Processo mecânico de usinagem destinado a obtenção de superfícies com o auxílio auxílio de ferramentas geralmente multicortantes. Para tanto, a ferramenta gira e a peça ou a ferramenta se deslocam segundo uma trajetória qualquer". Segundo Machado (2009, p.7), a operação de fresamento é reconhecida pela versatilidade na produção de geometrias geometrias diversas, além de garantir elevadas taxas de remoção de material, visto que a ferramenta (fresa) possui múltiplas arestas de corte, que se multiplicam proporcionalmente a quantidade de insertos fixados na fresa. Neste grupo de operações, a ferramenta ferrame gira enquanto a peça, presa à mesa, é responsável pelos movimentos de avanço longitudinal e transversal. Em situações especiais, a peça pode ficar estática enquanto a ferramenta executa todos os movimentos. O fresamento frontal é o processo observado no desenvolvimento dos experimentos planejados, para análise de avarias, desgaste e vida útil dos insertos de desbaste de alto rendimento e de acabamento cabamento utilizados na usinagem do material. Usualmente utiliza-se se a relação aproximada representada pela Eq.(1),, para a escolha do diâmetro da fresa (D), isso se deve ao fato de que o choque fresa-peça fresa peça não deve ocorrer quando a fresa tem diâmetro igual ou pouco maior que a largura da peça (ae),, os cavacos formados formado no início do corte serão finos com grande valor dee pressão. pressão D = 1,3 * ae (1) 3. MATERIAIS E MÉTODOS Esse trabalho foi desenvolvido através de estudo bibliográfico do tema, coleta e análise de dados de processos de usinagem de metais, realizado através de visitas técnicas programadas em centro de usinagem sinagem previamente selecionado para execução do processo de fresamento. Durante a execução dos experimentos previamente planejados, plan microscópios óticos e eletrônicos de varredura foram aplicados à análise de desgaste e avarias das ferramentas de corte, e também para auxiliar a análise de acabamento amento superficial usinado, também foi realizado ensaio de dureza Rockwell com durômetro de bancada DIGIMESS para obter dados referentes a condição mecânica dee resistência a penetração e desgaste da superfície usinada, e a resistência dos insertos. O material usinado é um substrato de aço ABNT 1020, com 0,2% de C, revestido com liga de Mn e Si depositados através de processo automatizado de soldagem MIG, conferindo-lhe confer dureza média de 34,4 HRC. Para realizar o ensaio de dureza e análises microscópicas, com o objetivo de uma caracterização mais detalhada do material usinado, usinado foi confeccionado um CP (corpo de prova)) conforme dimensões na Fig. (1), seguindo rigorosamente amente todos os parâmetros do processo de desbaste e acabamento por fresamento observado. VVV (Ra 0.8 µm) Figura 1. Medidas do corpo de prova e acabamento superficial obtido após fresamento (autoria própria, 2015). Para todos os experimentos realizados neste trabalho, os parâmetros de corte do desbaste e do acabamento seguiram as recomendações técnicas ideais, considerando consid o material a ser usinado e o tipo de ferramenta aplicada (quanto a sua su geometria e revestimento). Estes stes parâmetros estão descritos na Tab.(1). Tabela 1. Parâmetros de corte utilizados nos experimentos. Processo Desbaste Acabamento vc (m/min) 219,8 455,9 f (mm/min) 10.000 1.400 fz(mm/dente) 1,786 0,106 ap(mm) 3,5 0,5 D(mm) 50 44 RPM 1400 3300 Tempo de corte 42 min/peça 54 min/peça 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Os parâmetros de corte para f,, ap, D, RPM, tempo de corte, foram coletados na memória de programação CNC da máquina operatriz e no conjunto montado fresa e insertos, considerando estes valores invariáveis para cada processo, e variáveis entre os processos,, conforme registrado na Tab. (1). (1 Para cálculo da vc (velocidade de corte), foi aplicada a Eq.(2). vc = π x D x N (unid.= m/min.) 1000 Onde: vc = velocidade de corte π = 3,1416 D = diâmetro da fresa N = rotações por minuto (RPM) (2) Para cálculo do fz (avanço por dente ou aresta cortante), foi aplicada a Eq.(3). fz = f ZxN Onde: (unid.= mm/dente) (3) fz = avanço por aresta cortante f = avanço da mesa Z = número de dentes ou arestas N = rotações por minuto (RPM) Os processos de desbaste e acabamento foram acompanhados simultaneamente, com o registro das medições de desgaste de flanco VBmax.,, até a condição de troca do inserto por perda da aresta de corte (no caso do inserto de acabamento), e por avarias na superfície de folga e na aresta de corte corte (no caso do inserto de desbaste). desb Para o registro das medições de desgaste de flanco,, foi utilizado microscópio ótico SA 4600, fornecido fornecido pela SANDIVK, com aumento de 10x, apesar da microscopia eletrônica de varredura ser aplicada para a análise dos mecanismos de desgaste e caracterização das avarias nos insertos, também foi associado a imagem gerada no MEV para validar os registros obtidos idos através da leitura do microscópio ótico, mais sujeito a erros de paralaxe e histerese. A máquina-ferramenta ferramenta utilizada foi um centro de usinagem ROMI D1500, D1500, rotação máxima 12.000 12 RPM e potência nominal de 30 cv, controlada por CNC SIEMENS 828D. O sistema sistema de fixação tanto do CP, quanto do conjunto de mancais usinados do braço articulável de movimentação de trilhos ferroviários é considerado rígido, pela aplicação de dispositivos laterais, longitudinais e transversais ao longo das seções laterais dos objetos objetos usinados. As ferramentas utilizadas para o 1º processo de desbaste foram 04 insertos intercambiáveis triangulares em metal duro com revestimento estimento TiAlN PVD, classe P15-P30,, triangular com 80º de ponta de ferramenta, negativa, montados em uma fresa de Ø 50 mm, como ilustrado na Fig. (2). (2) Figura 2. Inserto de desbaste ISO P15-P30, P15 P30, geometria de corte e fresa aplicada (ISCAR 2012). Na tabela 2, observa-se as principais dimensões referentes ao conjunto montado para o inserto de desbaste do processo analisado. Tabela 2.. Principais dimensões do conjunto fresa e inserto de desbaste P30 D D1 Da Z L ap ε α 34,70 50,0 22,0 4 45,0 3,50/7,50 80º 5º 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM As ferramentas utilizadas para o 2º processo (acabamento) foram 04 insertos intercambiáveis prismáticos retangulares em metal duro com revestimento TiN PVD, classe P30, com 90º de ponta de ferramenta, positiva, positiva montados em uma fresa de Ø 44 mm, como ilustrado ilust na Fig. (3) Dm Figura 3. Inserto de acabamento ISO P30, geometria de corte e fresa aplicada (SANDVIK 2014). Na tabela 3, observa-se se as principais dimensões referentes ao conjunto montado montado para o inserto de acabamento do processo analisado. Tabela 3. Principais dimensões do conjunto fresa e inserto de acabamento. Dm Da Z L1 L3 ap ε α 44 63,0 4 164,4 89,5 0,5 90º 5º Todo o material aterial coletado in loco (resíduos metálicos-cavacos, metálicos cavacos, e ferramentas com desgaste), foi recolhido para realizar as análises propostas. O registro egistro por foto e vídeo dos fenômenos fenômenos do processo de usinagem, documentaram através de imagens, os parâmetros que envolvem o processo. 4. RESULTADOS E DISCUSSÕES O 1º experimento proposto foi realizar o ensaio ensai de dureza dos insertos de desbaste aste e acabamento, e compará-los com a dureza do aço ço ABNT 1020 revestido com camada de solda MIG G de arame maciço composto de Mn e Si. Os resultados dos ensaios de dureza, foram obtidos sob norma ASTM E-18, em durômetro de bancada DIGIMESS. Na Figura (4) pode-se observar rvar a resistência do material usinado e dos respectivos insertos analisados. analisados DUREZAS MÉDIAS 68,3 80 70 60 50 40 30 20 10 0 71,3 34,4 HRC Figura 4:: Comparação entre os resultados dos ensaios de dureza realizados no material usinado e nos no insertos em estudo, conforme norma ASTM E-18 E 18 (autoria própria, 2014) 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Comparativamente observa-se se uma condição favorável ao corte, promovendo o mecanismo de formação de cavaco sem agravos, tanto no desbaste, quanto no acabamento, pela elevada dureza dos insertos sertos em relação a dureza medida na superfície a ser usinada. O conjunto usinado a ser analisado neste processo é demonstrado na Fig.(5), com a sequência respectiva das superfícies uperfícies desbastada e em acabamento final, usinadas pelos insertos de desbaste e pelos pe inserto de acabamento. A insertos caracterização de cada parte do processo foi realizada utilizando microscopia eletrônica de varredura (MEV). (ME No caso da superfície analisada ada foi necessário a confecção de um corpo de prova normalizado seguindo os mesmos parâmetros parâme de usinagem dos mancais e mantendo a mesma composição do substrato 1020 e do revestimento de Mn+Si. (a) (b) (c) Figura 5: (a) Mancais com superfícies desbastada e em acabamento final, (b) CP preparado para análise microscópica (c) Imagem gerada pelo MEV em 500x 500 do CP (autoria própria, 2014) A exigência de um acabamento superficial de baixa rugosidade e de alta resistência a abrasão, requer um material com propriedades mecânicas de variações restritas, principalmente no que se refere a dureza superficial obtida. Na Figura (5-c), observa-se comparativamente a estudos já realizados em depósitos semelhantes, que a microestrutura da liga de deposição de Mn+Si no substrato em aço 1020 é composta de poros em pequenas proporções (áreas pretas), óxidos formados no processo de deposição (áreas cinza claro) e a fase metálica com maior proporção na fração da imagem (área cinza escuro), o detalhamento da composição química da superfície do material usinada depende ainda de uma análise mais específica, que neste caso será realizada por meio de ensaio de EDS, para quantificar a porcentagem de cada elemento que compõe a liga depositada sobre o substrato em questão. Os insertos de desbaste aplicados na usinagem tem um desgaste inicial lento devido a alta resistência das camadas do revestimento, mento, de acordo com DINIZ (2010), este desgaste pode chegar entre 0,3 mm e 0,4mm, a partir de então o corte do material passa a ser feito pelo substrato, e consequentemente o desgaste da ferramenta cresce rapidamente, favorecendo o início de avarias na aresta de corte, e nas superfícies s rfícies de saída e de folga; na Fig.(6), observa-se observa o perfil do inserto de desbaste com lascamentos iniciais propagando-se propagando se da aresta de corte para a superfície de folga, caracterizando a perda do revestimento após desgaste de flanco, chegando ao substrato da ferramenta que geralmente é composto de cabornetos metálicos, principalmente formados com tungstênio. (a) (b) Figura 6.(a) (a) Microscopia da seção transversal do inserto de desbaste (SANDVIK, 2014) ;(b) Imagem da aresta de corte com 0,2 mm de desgaste de flanco e inicio do lascamento (aumento 20x, autoria própria, 2014) 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Na Figura (7) pode-se se observar a progressão do desgaste de flanco (VBmax.) na aresta de corte, propagando a partir de 0,2mm o início de avaria de lascamento no sentido da aresta de corte para a superfície de folga, sentido este justificado pela característica de ferramenta de desbaste negativa, negativa com ângulo de folga de 5º, e com ap de 7,5mm. (a) (b) Figura 7. (a) Imagem da aresta de corte com 0,3 mm de VBmax. e propagação do lascamento lascame para superfície de folga, (b)) colapso da ferramenta após a 0,3 mm de VBmax. (aumento 20x, autoria própria, 2014) Um jogo de 04 insertos de desbaste aste montados em uma fresa de Ø50mm, 50mm, foram monitorados durante os meses de novembro e dezembro de 2014, os desgastes de flanco até o fim da vida útil são apresentados presentados no gráfico da Fig.(8), Fig.(8 onde foram substituídos devido lascamentos na aresta de corte e na superfície de folga, que causam a esta superfície s um processo de degradação acentuada e colapso da ferramenta. ferramenta Maior desgaste medido-aresta4 DESGASTE DE FLANCO-DESBASTE FLANCO VBmax 0,35 .(mm) 0,3 0,3 0,25 0,25 0,2 0,2 0,2 0,2 VBmax.média 0,25 0,2 ARESTA1 0,18 0,16 0,15 0,1 0,1 0,16 ARESTA2 0,1 ARESTA3 0,09 0,05 ARESTA4 0 media 42 84 126 168 210 252 294 tempo (min.) Figura 8. Monitoramento do desgaste de flanco de 04 insertos triangulares de 80º de ponta de ferramenta (ɛ), medidos por aresta em cortes simultâneos. (autoria própria, 2014). 2014) Para análise do tipo de desgaste sofrido pela ferramenta, foi realizado a Microscopia Eletrônica de Varredura (MEV) juntamente com a análise química proporcionada pela Espectrometria Eletrônica Dispersiva de Raio-X Raio (EDS). Analisando a Figura (9) observa-se se que a superfície de folga da ferramenta apresenta desgaste acentuado, acentuado a forma do desgaste é catastrófica e não apresenta marcas de abrasão. abra Além disso, nota-se se que no ponto (1) (1 o revestimento está praticamente intacto, e nos pontos (2, 3 e 4) o substrato está exposto onde há elementos químicos da ferramenta e da peça (W e Co elementos do substrato da ferramenta, e Si elemento oriundo da peça), devido a presença do Si encontrado nos pontos 2, 3 e 4, pode-se se afirmar que ocorreu adesão de material da peça na ferramenta. ferramenta Quando ocorre adesão de material da peça na ferramenta, posteriormente essa parcela aderida é removida levando consigo porções do revestimento, depois o substrato exposto reage mais facilmente com o material da peça, ocorrendo nova adesão. De acordo com Diniz et al (2010), apesar de este fenômeno ser característico de baixas velocidades de corte, ele pode ocorrer em velocidades maiores desde que o fluxo irregular de cavaco ocorra. Este mecanismo causador de desgaste é conhecido como aderência (attrition). (a 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM 2 3 1 4 Figura 9. MEV+EDS da composição do inserto de desbaste d desgastado (MEV-CEFET, (MEV 2015). Os insertos de acabamento aplicados na usinagem dos mancais são trocados obrigatoriamente peça por peça, portanto para estes insertos não foi possível fazer um monitoramento do desgaste do flanco obtendo uma curva para a propagação deste tipo de desgaste. Para cada peça usinada o inserto faz um ciclo de 54 min. de corte, quando sofre um desgaste de flanco que desfaz o gume da aresta de corte, como pode ser observado na Fig.(10)). (a) (b) Figura 10. (a) Microscopia da seção transversal do inserto de acabamento (SANDVIK, 2014); (b) Inserto de acabamento com desgaste de flanco (aumento ( 20x, autoria toria própria, 2014). 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Os insertos de acabamento foram monitorados simultaneamente ao controle de desgaste de flanco dos insertos de desbaste, logo após a execução xecução do processo de desbaste o processo de acabamento é executado, com 04 insertos prismáticos montados ontados em uma fresa de Ø44 mm, neste processo em particular é efetuado a troca do inserto a cada peça usinada, mesmo que esteja apresentando apenas o desgaste de flanco normal por tempo de uso, isto devido a necessidade de obter um acabamento com rigor dimensional mensional e superficial exigido pelo cliente. Na figura (11) observa-se se o desgaste de flanco medido nos insertos de acabamento com a relação de 01 aresta de corte para uma peça, ou seja, é uma medição de característica discreta, onde a aresta de corte utilizada util na peça 1, não será utilizada na peça 2, e assim por diante, não sendo possível obter uma curva válida para o desgaste de flanco do processo de acabamento em função do tempo. tempo DESGASTE DESGASTE-FLANCO ACABAMENTO VBmax.(mm) 0,3 0,25 0,25 0,2 0,15 0,2 0,15 0,2 0,15 0,15 0,1 0,1 DESGASTE-FLANCO FLANCO ACABAMENTO 0,05 0 temp.corte =54 54 min/peça Figura 11: Medidas do VBmax. dos insertos de acabamento medidos por peça usinada. (autoria própria, 2014) Para análise do tipo de desgaste sofrido pelo inserto de acabamento, acabamento também foi realizado MEV e EDS. EDS Analisando a Figura (12) observa-se que a aresta de corte, corte sofreu desgastee de flanco. Além disso, nota-se nota que no ponto (1) o revestimento está praticamente aticamente intacto, e no ponto (2) o substrato está exposto onde há elementos químicos da ferramenta e da peça (W elemento do substrato da ferramenta, e Si elemento oriundo da peça), devido a presença do Si encontrado no ponto 2, assim como foi analisado o inserto de desbaste, pode-se afirmar que ocorreu adesão (attrition). (a 2 1 Figura 12. MEV+EDS da composição do inserto de acabamento desgastado, aumento 1000x, 1000x (MEV-CEFET, autoria própria, 2015). Os insertos de desbaste e acabamento para usinagem dos mancais do braço articulável de equipamento de manutenção ferroviária, foram selecionados e preparados para monitoramento do desgaste a partir do 1º passe. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Na figura (13), observa-se o gráfico ico de desgaste de flanco médio dos insertos de desbaste correlacionados com o desgaste de flanco anco dos insertos de acabamento. acabamento VB max. DESGASTE DE FLANCO DE DESBASTE x INSERTOS DE ACABAMENTO (mm)↓ 0,35 0 42 84 126 168 210 252 294 → 0,3 0,3 0,25 0,25 tempo de corte-desbaste corte (min) INSERTO-ACABAMENTO INSERTO *tc=54min/peça 0,2 0,15 medida aresta 04-INSERTO04 DESBASTE *tc=42 min/peça 0,1 media-INSERTO-DESBASTE media *tc=42min/peça 0,05 0 PEÇA1 PEÇA2 PEÇA3 PEÇA4 PEÇA5 PEÇA6 PEÇA7 → medições discretas do acab./peça Figura 13:: Comparação das medições do monitoramento de desgaste de flanco entre o inserto de desbaste (medida média dos 04 insertos observados), e dos insertos de acabamento (medidas individuais individuais por peça usinada das 07 arestas de corte distintas utilizados no processo) - (autoria própria, própria 2015). O inserto de desbaste é substituído em média entre a 6ª peça e 8ª peça usinada, totalizando 14 faces usinadas por peça, em um tempo médio entre 252 e 336 minutos. minutos A troca do inserto, ou inversão da aresta de corte, corte ocorreu com desgaste de flanco de 0,3 mm da aresta de corte do inserto 04, o desgaste médio foi de 0,25 ,25 mm. Quando Q se inicia um processo de lascamento na aresta de corte e craterização na superfície de folga, que se desconsiderados levarão a ferramenta ao colapso total, comprometendo a superfície usinada. A rápida degradação da aresta de corte do inserto inserto de acabamento durante a usinagem de 01 (uma) peça com tempo médio de usinagem de 54 min., compromete a utilização desta ferramenta em outra peça a ser usinada, sendo necessária a sua troca sempre peça por peça; o estudo e monitoramento do d desgaste do flanco nco dos insertos de desbaste, desb tem por objetivo identificar possíveis causas que comprometem a vida útil do inserto de acabamento. Esta hipótese da possível relação do desgaste dos diferentes insertos pode ser comprovada analisando e comparando os resultados resultad de medições entre os desgastes de flanco de desbaste desba e acabamento no gráfico da Fig.(13), ), pode ser observado neste gráfico a progressão ascendente e cíclica do desgaste de flanco do inserto de desbaste entre 0,1 e 0,2mm (1º ciclo), e entre 0,2 e 0,3mm (2º 2º ciclo), o que não por coincidência, ciclicamente ocorre com o desgaste de flanco dos insertos de acabamento (analisados individualmente por peça), que apresentam um desgaste também ascendente nas faixas do ciclo de desgaste dos insertos de desbaste. 5. CONCLUSÕES Para a proposta deste trabalho de análise comparativa entre a progressão de desgaste dos insertos de desbaste, e sua provável influência hipotética no desgaste de flanco dos insertos de acabamento, comprova-se comprova a existência de uma relação entree os desgastes dos diferentes insertos, considerando a progressão ascendente e cíclica de ambos os processos, no desbaste entre 0,1 e 0,2mm (1º ciclo), e entre 0,2 e 0,3mm 0,3mm (2º ciclo); respectivamente no acabamento entre 0,15 e 0,25mm (1º ciclo), e entre 0,1 e 0,2mm (2º ciclo). O desgaste analisado para o inserto de desbaste foi o lascamento acentuado da aresta de corte para a superfície de folga, levando a ferramenta ao colapso total, devido além dos lascamentos, camentos, a adesão (attrition) de material da peça (Si) na ferramenta. O desgaste analisado para o inserto de acabamento foi o desgaste de flanco com a adesão do material da peça na ferramenta. As propostas para continuidade desse dess trabalho estão focadas na manipulação de variáveis importantes no processo de fresamento, das quais a mais relevante no momento é a substituição dos insertos de desbaste por um jogo de ferramentas com propriedades diferentes dos insertos utilizados atualmente (um jogo de insertos inserto de maior dureza e menor tenacidade; e um jogo de insertos de maior tenacidade e menor dureza), dureza), com objetivo de aumentar a longevidade do inserto de acabamento. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM 6. AGRADECIMENTO À empresa SUPERMETAL pela concessão do centro de usinagem para realização dos experimentos e coleta de dados, ao CEFET-MG MG e IFMG pela orientação no desenvolvimento do trabalho e disponibilidade de equipamentos e laboratórios para realização das medições e ensaios, e a ESCANDIA-SANDVIK SANDVIK pelo apoio técnico e disponibilidade de microscópio oscópio SA 4600 para medições de desgaste de flanco. 7. REFERÊNCIAS Almeida, C. M. Avaliação do desgaste da ferramenta de metal duro revestida com TiN no fresamento do aço ABNT 4140 laminado a quente e temperado/revenido. Dissertação de mestrado. Pontifícia Universidade Católica de Minas Gerais, 2010. Cardoso, F.G.; Araujo, A.C. Análise de forças no fresamento de roscas API. Revista Máquinas e Metais, edição nº 582 de junho de 2014, São Paulo: Editora Aranda, p.18-31. p.18 Callister, Willam D. Jr.. Ciência e engenharia de materiais: uma introdução. Rio de Janeiro: Editora LTC, tradução da 5ª edição em língua inglesa, 2002. 817p. Chadid, Thiago; Marroques, arroques, Pollyane Parreiras; Rodrigues, José Geovane; Silva,, Sandro da Costa. A padronização aumenta a eficiência da capacidade produtiva. São Paulo: Banas Excelência Metodologia, Edição de FEV./MAR 2008. p.4-5. Diniz, Anselmo Eduardo. Tecnologia da usinagem dos materiais. materiais. 7 ed. São Paulo: Editora Coppini, 2010. 268p. Ferraresi, D. Fundamentos da usinagem dos metais. 5 ed. São Paulo: Editora Blucher, 1977. 800p. Ferreira, Marcelo. Avaliação de desgaste da ferramenta de metal duro revestida com nitreto de titânio no fresamento do aço ABNT 4140 a seco e com fluído sintético 8% em água. Belo Horizonte: PUC, 92 f. Dissertação (mestrado) - Programa de Pós-Graduação Graduação em Engenharia Mecânica da Pontifícia Universidade Católica de Minas Gerais, 2011. Fisher, Ulrich& outros autores. Manual de tecnologia metal mecânica. São Paulo: Editora Blucher, Bluche tradução da 43ª edição alemã, 2008. 412 p. International Standardization Organization . ISO 3685 / 1993. Tool life test with single point tuninng tolls. tolls 1993. Iscar Catalog. Millings tools. Metric Version Catalog, 2012. Naves, V.T.G.; Silva, M.B. da; Silva, ilva, F.J. da. Evaluation of the effect of application of cutting fluid at higth pressure on tool wear during turning operation of AISI 316 austenitic stainless steel. Journal of Materials Processing Tecnology, Wear 302 , 1201-1208, 1201 2013. Machado, A.R. et al. Teoria da usinagem dos materiais. Revisão técnica: Rosalvo Tiago Rufino. 1 ed. São Paulo: Editora Blucher, 2009. 371 p. Sandvik Coromant. Dicas de uso: aplicação, manutenção e manuseio das ferramentas. ferramentas SANDVIK do Brasil Industria e Comércio, São Paulo, 2014.32p. 2014 Santos, Rezende Gomes dos. Transformações de fases em materiais metálicos. 1 ed. Campinas, SP: Editora da UNICAMP, 2006. 432 p. Santos, Sandro Cardoso; Sales,, Wisley Falco. Falco Aspectos tribológicos da usinagem dos materiais. materiais 1 ed. São Paulo: Editora Artliber, 2007. 246p. Shackelford, James F.. Introdução a ciência dos materiais para engenheiros. São Paulo: Pearson Prentice Hall, tradução da 6ª edição em língua inglesa, 2008. 546 p. Silva, Sandro da Costa. ISO 26000: Responsabilidade social em ênfase. Revista Vértice, CREA-MG, CREA edição 11, p.14 e 15, Belo Horizonte, MG, 2012. Souza, Leopoldo Ferreira de. Desenvolvimento envolvimento de ferramenta cerâmica de alumina-ítria alumina ítria para aplicação em ferro fundido nodular. Volta Redonda: UniFOA, 110 p. Dissertação (mestrado) (mest - Programa de Pós-Graduação Pós em Materiais da Universidade da Fundação Oswaldo Aranha, 2013 8. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM STUDY OF ROUGH PROCEDURES AND FINISH FOR MILLING SURFACE ON Mn+Si STEEL DEPOSITED STEEL SUBSTRATE ABNT 1020 Labour Code: COBEF 2015-0158 Sandro da Costa Silva, [email protected] Sandro Cardoso Santos, [email protected] 1 Centro Federal de Educação Tecnológica de Minas M Gerais- CEFET-MG, master's degree in materials engineering. Instituto Federal Minas Gerais - IFMGIFMG Campus Governador Valadares, teacher of the area of industrial processes. 3 Centro Federal de Educação Tecnológica de Minas GeraisGerais CEFET-MG, teacher of the master's degree in materials engineering and the Department of Mechanical Engineering. Engineering 2 Abstract: The technology allows machining processes to reduce costs and increase productivity in manufacturing processes. The component manufacturing process machinery for assembly and disassembly rails is studied in this work. The global analysis of machine manufacturing steps to determine the critical points which are the roughing and finishing processes of articulated arm bearings to drive rails. The machining process is the face milling of a piece of steel ABNT 1020, coated steel alloy Mn + Si, obtained by addition of metal solid wire copper-class copper ASME SFA-5.18 ER70S-6, 6, diameter 1.0 mm, deposited from MIG welding process. The milling process has been investigated by means of flank wear monitoring (VBmax.) And failure analysis of cutting tools, in roughing and finishing operations; based on the results it was possible to assess the most favorable conditions through a joint analysis of roughing and finishing fini cutting parameters associated with the geometry of the tool and the process variables. Keywords: metal machining, milling, cutting tools.

Download