Univap – Universidade do Vale do Paraíba Feau- Faculdade de Engenharia, Arquitetura e Urbanismo Melhoria nos painéis sanduíche instalados nos compartimentos de carga dianteiro e traseiro das aeronaves ERJ 170 e ERJ 190 Trabalho de Conclusão de Curso Engenharia de Materiais João Paulo Souza Oliveira Alice Regina Moreira Santos Orientadora: Prof. MSc. Erika Peterson Gonçalves São José dos Campos, SP Novembro 2011 1 MELHORIA NOS PAINÉIS SANDUICHE INSTALADOS NOS COMPARTIMENTOS DE CARGA DIANTEIRO E TRASEIRO DAS AERONAVES ERJ 170 e ERJ 190. João Paulo Souza Oliveira*, Alice Regina Moreira Santos* *Univap – Universidade do Vale do Paraíba RESUMO As estruturas sanduiche atualmente estão empregadas em grande escala nas indústrias. Entre as vantagens apresentadas por esses materiais podem-se destacar a baixa densidade, alta resistência mecânica e rigidez. Os materiais compósitos foram utilizados pela primeira vez na indústria aeronáutica na década de 60, e desde então, esse tipo de material tem evoluído e sendo aplicado em diversos setores dos quais podemos mencionar como na Indústria Naval, Automobilística, Saúde, Aeronáutica e Aeroespacial. O principal motivo da utilização está nas muitas vantagens que os materiais compósitos oferecem, tais como; baixo peso específico associado à alta rigidez e resistência mecânica, versatilidade que pode ser obtida através da otimização dos materiais, redução de custos de manutenção, reparação e potencial para redução do número de componentes em estruturas. O desafio é realizar melhorias nos painéis sanduiche instalados nos compartimentos de carga dianteiro e traseiro das aeronaves ERJ 170 e ERJ 190, fabricadas pela Embraer – Empresa Brasileira de Aeronáutica. Pois durante o uso dos compartimentos constatou-se que os mesmos estavam sendo danificados pelo impacto das malas, resultando em delaminação dos painéis; e as mesmas também estavam sofrendo avarias e colocando em risco o manuseio dos funcionários das companhias aéreas. A solução proposta para o problema é a aplicação de uma folha de Lexan® F6000 na superfície do painel sanduiche, o qual foi fornecido pela empresa C&D Zodiac Aeroespace – Indústria de Componentes de Interiores e Sistemas Integrados. O principal ensaio realizado nos corpos de provas de Lexan® foi o de impacto Izod, que tem como objetivo medir a suscetibilidade relativa de um corpo de prova padrão à solicitação ao impacto através de uma máquina de ensaio pendular. 2 Os resultados são expressos em termos de energia cinética consumida pelo pêndulo durante a ruptura do corpo de prova. A energia requerida para quebrar o corpo de prova é na realidade a soma das energias necessárias para deformá-lo, iniciar seu processo de fratura e propagá-lo ao longo da seção transversal do corpo [15]. Também foram feitos os testes, resistência a tração, módulo de elasticidade, resistência a flexão. O conjunto painel sanduiche, adesivo e Lexan® submeteram-se a visualização de Microscopia Óptica (MO), Microscopia Eletrônica de Varredura (MEV) e Espectrometria de Energia Dispersiva (EDS). PALAVRAS CHAVE: Material Compósito, painel sanduiche, Lexan®. 3 ABSTRACT Sandwich structures are currently widely used in industries. Among the advantages of such materials are their low density and great mechanical resistance and stiffness. The composite materials were used for the first time in the Aerospace industry in 60s. Since then, this kind of material has been improve and are using in various type of industries as Naval Industry, Automotive, Healthcare, Aerospace. The main reason to use this material are the advantages that it has and offer, such as, low specific weight combined with high shear rigidities, low densities and mechanical strength, the versatility can be obtained through the optimization of the materials, reduction of the maintenance costs, reduce the costs of the manufacture process, repairs and the potential to reduce the number of the components in the structures. The challenge is to release improvements in the sandwich panels installed in the FWD and AFT cargo compartments in the aircrafts model ERJ 170 and ERJ 190, manufacture by Embraer – Empresa Brasileira de Aeronáutica. After some hours of the operation of the aircraft it was verified that they were being damaged by the impact of the luggage, resulting delamination of the panels and causing damage in the luggage of the passenger and putting the handling of the employees of the companies in risk. The proposal solution to the problem is to apply a Lexan® sheet series F6000 on the surface of the panel, that was supply by C&D Zodiacaerospace – Industry of Interior components and integrated systems. The main test released in the test samples was Izod impact, has the objective to measure the relative susceptibility of a test sample standard to request the impact test trough of the pendulum machine. The results are expressed in terms of kinetic energy consumed by the pendulum during the breakage of the test sample. The energy required to brake the test sample is in fact the sum of the energies necessaries to deform it, start the process of the fracture and spread it over the cross section of the test sample. It was provide the tests, tensile strength, tensile modulus, flexural strength. The assembly sandwich panel, adhesive and Lexan® were submitted the visualization of their structures with, microscope optical, Scanning Electron Microscope (SEM) and energy-dispersive X-ray spectroscopy. KEY WORDS: Composite material, sandwich panel, Lexan® 4 1. INTRODUÇÃO Nos anos 60 que os materiais compósitos foram empregados pela primeira vez em projetos estruturais inicialmente na indústria aeronáutica. Os materiais compósitos evoluíram nas mais variadas direções sendo usados em diversos setores dos quais são o naval, automobilístico, saúde, aeronáutica, aeroespacial. O motivo está nas muitas vantagens que os compósitos oferecem, tais como; baixo peso, associado à alta rigidez e resistência mecânica, que reflete diretamente na eficiência do comportamento da estrutura; versatilidade, que pode ser obtida através da otimização dos materiais, modelação geométrica ou processos de fabricação, redução de custos na manutenção e reparação e potencial para redução do número de componentes em estruturas. Contudo, ainda existem algumas dificuldades na integração dos materiais compósitos e os materiais convencionais utilizados em estruturas, entre as quais são; a dificuldade em prever o modo de falha exato, o que causa problemas em componentes estruturais sujeitos a elevados níveis de fadiga e impacto. Muitas das tecnologias modernas requerem materiais com combinações de propriedades que não são satisfeitas pelas ligas metálicas convencionais, pelas cerâmicas e pelos materiais poliméricos, especialmente quando se trata da área aeronáutica, onde é necessária baixa densidade, alta resistência, rigidez e resistência à abrasão e ao impacto. O acelerado desenvolvimento dos materiais compósitos reforçados tem proporcionado aos projetistas e engenheiros um leque de novas alternativas para a solução de problemas. Um material denomina-se compósito quando resulta da combinação de dois ou mais materiais distintos [1]. Esses materiais que formam o compósito podem ser classificados como matriz e reforço. A matriz tem como função manter os reforços unidos, transmitindo-lhes a carga. Devido à grande variedade de matrizes e reforços pode ser classificados como: compósitos reforçados por partículas, compósitos reforçados por fibras e compósitos estruturais como apresentado na figura 1 [2]. 5 Figura 1 – Esquema de classificação para materiais compósitos [2] A relação fibra e resina variam, sobre tudo, devido ao processo utilizado no processamento dos materiais. Em geral, as propriedades mecânicas das fibras são muito superiores às das resinas, e dependendo da fração destas, obtêm-se um compósito com maiores ou menores propriedades mecânicas, como se poderá concluir pela análise da figura 2 [2]. Figura 2 – Relação da força de tração entre resina e compósito [2] 1.1 ESTRUTURA SANDUICHE Em estruturas de engenharia, utilizam-se freqüentemente materiais compósitos construídos por um material central, entre duas camadas exteriores mais finas denominada estrutura sanduiche. 6 As estruturas sanduiche englobam uma grande proporção de materiais compósitos na sua concepção. Historicamente estas foram às primeiras estruturas leves de alto desempenho [3]. Pode-se considerar que a primeira construção a incorporar painéis sanduiche foi o avião de Havilland Mosquito utilizado na 2ª Guerra Mundial. Este possuía uma fuselagem em construção sanduiche, faces em contra placa (Plywood) e núcleo em madeira de balsa [4]. Contudo, os painéis sanduiche foram usados no passado, mas de forma não tão sucedida. Historiadores atribuem a Fairbairn (1849) o primeiro registro de construção sanduiche [5]. Este tipo de estruturas é formado por três camadas, sendo duas delas as faces separadas por uma camada intermediária em geral mais espessa denominada de núcleo. As faces podem, em geral, ser tratadas como placas finas e são constituídas por materiais de alta resistência tais como, aço, alumínio, compósitos laminados. O núcleo é formado por materiais de pesos específicos baixos sendo, por vezes formado por várias camadas. A norma ASTM C 274-53 define uma construção sanduiche estrutural. A construção sanduiche permite o projeto de painéis de acordo com as especificações do projeto a que se destinam. O núcleo pode ser otimizado quanto à rigidez tensional, isolamento sonoro ou acústico, espessura, entre outros parâmetros, de forma a dar resposta a solicitações particulares do projeto. Os compósitos laminados que formam as faces exteriores também podem ser otimizados quanto às suas características mecânicas, fazendo para isso variar o número de camadas, orientações e tipo de material. A colagem entre o núcleo e as faces é um aspecto importante de forma a evitar a soltura. A rigidez à flexão de uma viga é proporcional ao cubo da sua espessura, desta forma o aumento da mesma com material mais leve origina uma maior rigidez, sem um aumento significativo de peso [3]. Experiências têm comprovado que o uso de materiais compósitos reduz o peso entre 10% a 50%, com igual desempenho, com uma redução de custo monetário de 10% a 20%, comparando com peças concebidas em materiais metálicos convencionais [3]. 7 Uma estrutura sanduiche é entendida como uma estrutura com faces de reduzida espessura de material de alto desempenho e núcleo espesso. A escolha dos materiais a serem utilizados numa construção sanduiche depende das especificações do projeto final [3]. 1.3 MATERIAIS DAS FACES O grupo de materiais possíveis de selecionar é enorme podendo ser dividido em dois grupos: materiais metálicos e não metálicos. No grupo dos metálicos existem inúmeras ligas que podem ser utilizadas com as mais diversas propriedades mecânicas. O grupo de materiais não metálicos é muito superior fazendo parte dele a madeira, cimento, polímeros, materiais compósitos e cerâmicos. Os materiais metálicos possuem como vantagens o baixo custo, elevado desempenho em rigidez e resistência, bom acabamento, resistência ao impacto e encontram-se muito bem documentados e estudados. A sua desvantagem na aplicação à construção de estruturas sanduiche é a sua alta densidade e a dificuldade em obter formas geométricas muito complexas. O fator corrosão é extremamente importante, pois os materiais metálicos, salvo se tiverem algum tratamento, que normalmente não possui, então, degradam-se com facilidade. Do grupo dos materiais não metálicos, os materiais compósitos de matriz polimérica reforçada com fibras são os mais utilizados na construção sanduiche. Em um material compósito a matriz tem como função manter as fibras unidas, transmitindo a estas as cargas aplicadas, as fibras têm como função suportar os carregamentos transmitidos pela matriz. As fibras podem ser divididas em fibras longas, curtas ou partículas. A matriz protege igualmente as fibras da abrasão e do impacto. Existem vários tipos de materiais possíveis de adicionar a uma matriz para formar um material compósito, sendo os mais comuns o vidro, Kevlar®, carbono, boro, alumínio e fibras naturais. Estes podem apresentar-se sob diversas formas, desde tecidos unidirecionais, bidirecionais ou multiaxiais. Os compósitos particulados e fibras curtas possuem a vantagem de formarem um compósito homogêneo e com características quasi-isotrópicas, contudo, comparadas com as fibras longas apresentam propriedades mecânicas inferiores. A matriz no material compósito tem que obedecer a certos requisitos, propriedades mecânicas razoáveis, capacidade de adesão às fibras e alguma tenacidade. 8 As resinas mais usadas são o poliéster, viniléster e epoxídica, contudo existem outras para aplicações mais específicas tais como as resinas fenólicas, policarbonatos, silicone e poliuretana. 1.4 MATERIAIS DO NÚCLEO A escolha do material deve satisfazer determinadas características como baixa densidade, alta rigidez, resistência mecânica, isolamento térmico e acústico. Tal como nos materiais compósitos também existem os mais variados tipos de materiais e geometrias que são passíveis de utilização no núcleo de uma construção sanduiche. Na Figura 3 apresenta-se um esquema dos vários tipos de núcleo em construções sanduiche. Nos últimos anos tem-se observado a uma evolução no tipo de materiais aplicados no núcleo em detrimento dos materiais clássicos, tais como o cimento leve, a cortiça, espumas entre outros. No caso do núcleo sólido é possível o uso de madeira tipo balsa ou cedro comum na indústria naval, para a indústria aeronáutica o mais usado é o favo de mel (Honey Comb) [10]. Figura 3 – Tipos de núcleo para construção painel sanduiche. [10] 9 1.5 VANTAGENS E DESVANTAGENS DO PAINEL SANDUICHE Quando se pretende descrever as vantagens e desvantagens de uma estrutura sanduiche, é necessário conhecer muito bem as especificações do projeto para que se destine, podendo em determinadas situações ter suas vantagens transformadas em desvantagens e vice-versa. A variedade de materiais que se pode usar neste tipo de construção é um exemplo bem ilustrador desta dificuldade. A facilidade de modelação do material de acordo com as necessidades do projeto permite obter peças reforçadas em locais específicos e possibilita a redução de custos. Esta redução, pode ser obtida reduzindo o número de peças e sub-montagens, o custo inicial e custos associados com manutenção e reparações. Uma estrutura sanduiche é uma construção com elevada resistência e rigidez específica, tendo um bom comportamento à flexão possuindo um baixo peso e no caso do núcleo ser formado por espumas, fornece um elevado isolamento térmico e acústico. O núcleo em espuma pode igualmente funcionar como um elemento absorvente de energia. Os materiais compósitos, no geral, possuem um grave problema de reciclagem no seu fim de vida e possíveis problemas de saúde que podem ser originados na construção e que se fica a dever a agentes químicos liberados pelas resinas [11]. Embora seja amplamente aceite o uso de compósitos sanduiche, por vezes a relutância dos projetistas e fabricantes habituados a materiais convencionais faz com que estes não sejam mais utilizados. Um problema complexo de quantificar as construções sanduiche é a dificuldade de prever o modo de falha exato, uma vez que esta depende da geometria e carregamento. Este problema torna-se mais complexo em componentes de alta responsabilidade, onde a combinação de fadiga, danos por impacto e efeitos do meio ambiente podem causar alguma falha catastrófica. A cada falha está associado uma variedade de critérios de carregamento de rotura. A figura 4 ilustra os modos de falha mais comuns [12]. Uma particularidade de extrema importância é a interface fibra-matriz. Para garantir que os esforços sejam transmitidos, deve-se proporcionar uma forte adesão entre as fibras e a matriz, pois na sua ausência o material fica sujeito a falhas [13]. 10 Figura 4 – Modos de falha em construções sanduiche a) ruptura na face por tração/compressão; b) ruptura do núcleo; c) delaminação da face; d) instabilidade nas face; e) instabilidade do núcleo; f) rugas nas faces; g) local; h) vibração e ruído; i) descolagem; j) impacto [13]. De uma forma geral pode-se resumir as vantagens e desvantagens das construções sanduiche, tais como vantagens; elevada resistência e rigidez específica, baixo peso, isolamento térmico e acústico, facilidade na modelação, resistência à corrosão, necessidade de poucas peças estruturais [11]. Desvantagens apresentam como, baixa possibilidade de reciclagem, difícil controle de qualidade, perigo de construção devido aos gases liberados durante a cura da resina, sensibilização de projetistas e engenheiros. Assim, mesmo na presença de tais dificuldades técnicas, o projeto de construções sanduiche possui uma ótima combinação de desempenho, processo de fabricação e custos [12]. 1.6 APLICAÇÕES DE COMPÓSITOS NO COMPARTIMENTO DE CARGA O painel sanduiche utilizado nesse trabalho é utilizado como revestimento da estrutura dos compartimentos de carga na figura 5 e 6 mostra suas aplicações no compartimento como divisórias, tetos, painéis laterais curvos, e painéis piso, seus pontos de fixação são através de insertos passantes poliméricos instalados nos painéis 11 por pressão unidos em 2 partes, assim já com os insertos instalados e projetados nas dimensões necessárias junto aos pontos de fixação da estrutura da aeronave podem ser instalados por parafusos figura 7. Figura 5 – Demonstração 3D dos painéis instalados no compartimento de carga dianteiro Figura 6 – Vista interna do compartimento e painéis instalados. 12 Figura 7 – Painel sanduiche instalado na estrutura do avião vista 3D Catia V5. Na figura 8 mostra as características estrutural do painel sanduiche utilizado, seu núcleo do tipo favo de mel mostrado na Figura 9 com espessura de 9,525 mm de fibra de aramida construída através do papel Dupont Nomex®, e suas faces são de fibra de vidro empilhadas em (0º/90º) o rolo do tecido da fibra de vidro é unidirecional impregnado com resina epóxi totalizando 10,160 mm de espessura. Figura 8- Painel sanduiche utilizado no compartimento de carga característica de fabricação. por João Paulo Souza Oliveira 13 Figura 9 – Núcleo favo de mel do painel sanduiche. Data Sheet Nomex® Ao longo do uso dos compartimentos, foi verificado que os painéis estavam sofrendo severos danos, causando assim uma descaracterização do produto. Para a melhoria das características do compósito utilizado como revestimento no compartimento de carga é necessário melhorar a tenacidade a fratura deste compósito. A escolha das folhas de Lexan® foi norteada devido a suas características, a chapa de Lexan F6000 é um material leve, que é usado como um substituto para o tradicional cloreto de polivinila (PVC) ou produtos de acrílico. Isso poderia diminuir o peso de uma aeronave por cerca de 23% em relação a outros materiais, e por se tratar de um material polimérico termoplástico possui tenacidade a fratura superior quando comparada à tenacidade a fratura do compósito comumente aplicado no revestimento e acredita-se que o Lexan® possua maior resistência ao impacto do que o referido material aplicado. O Lexan® é desenvolvido pela SABIC Innovates Plastics que é uma empresa do grupo GE – General Electric no departamento de desenvolvimento da GE Plastics, portanto trata-se de um material de fácil importação para o mercado nacional aprovado pela norma FAA/FAR 25.853 Section 121.312 part 121. O modelo de folha Lexan® da linha F6000 são de policarbonato, para os materiais aeronáuticos as especificações regulamentadas pelo FAA e ANAC estipulam as caracterícas básicas para se produzir algo, que incluem que o material seja antichamas, nula ou baixa propagação de fumaça, baixa toxicidade, alta resistência mecânica [14]. Em relação ao baixo peso os materiais são estipulados e estudados pelos engenheiros de desenvolvimento do produto final, a idéia da redução de peso em uma 14 aeronave resulta em baixo consumo de combustível, menores vigas estruturas para fixação de monumentos internos. O segundo passo foi encontrar um tipo de adesivo para união das 2 partes Lexan® e painel sanduiche, para esse caso precisaríamos de um adesivo que fosse homologado pelas normas aeronáuticas, secagem rápida e uma boa trabalhabilidade, com isso foi decidido verificar o adesivo PR 1776 C-8 fabricado pela empresa PPG Aerospace. Foi informado pela empresa características importantes para um componente aeronáutico sendo: excelente resistência a água, álcool, produtos a base de petróleo, fluídos hidráulicos, teste de flamabilidade aprovado através da norma AMS 3281. 15 2. OBJETIVO O objetivo desse trabalho é realizar melhorias nos painéis sanduiche instalados nos compartimentos de carga dianteiro e traseiro das aeronaves ERJ 170 e ERJ 190, fabricadas pela Embraer. Durante o uso dos compartimentos constatou-se que os mesmos estavam sendo danificados pelo impacto das malas, resultando em delaminação dos painéis; causando avarias nas malas dos passageiros e colocando em risco o manuseio feito pelos funcionários das companhias aéreas. 3. MATERIAIS E MÉTODOS Para a confecção dos corpos de prova utilizou-se painel sanduiche com faces de fibra de vidro e seu núcleo do tipo favo de mel com espessura de 9,525 mm, suas faces são compostas por de fibra de vidro empilhadas em (0º/90º) e o rolo do tecido da fibra de vidro é unidirecional impregnado com resina epóxi totalizando 10,160 mm de espessura total, fornecidos pela Empresa Aerocell fabricante de painéis sanduiche subsidiaria da Empresa Zodiac Aerospace, França. Foi comprado um kit de Lexan® contendo 10 folhas para estudo com dimensões de 4000 mm x 1500 mm x 1 mm , fornecida também pela Zodiac Aerospace, juntamente o adesivo PR 1776 C-8 3 galões de 3,6 ml cada comprado direto da Empresa PPG Aerospace, Estados Unidos. Nas avaliações feitas sobre o adesivo PR1776 C-8 foi necessário verificar as características para aplicação sob o painel sanduiche, todas fornecidas pela fabricante e aprovada pela norma de fabricação AMS 3281. Para a preparação do corpo de prova foi cortado um painel e a folha de Lexan® nos tamanhos de 300 mm x 300 mm, com um serra de arco da marca Scarrett depois foi iniciado o processo de limpeza do Lexan® e do painel sanduiche estipulados pela fabricante do adesivo, o primeiro passo foi limpar a superfície do painel sanduiche para eliminação de sujeiras, graxas, pós de qualquer origem, depois de limpo com um pano úmido por um solvente, foi feito o mesmo procedimento para a superfície que será colada o Lexan®, ao todo foram produzidos 7 corpos do painel + Lexan ®, e 15 corpos somente Lexan ® para aplicação dos ensaios de acordo com as normas. A preparação do adesivo consiste em parte A e B, a parte A é a base e a parte B o acelerador, a mistura consiste em 10 partes A para 1 B por peso de ambas, a balança 16 utilizada para a preparação foi a balança de precisão marca Kern modelo: EWB 2202M, em seguida, separado 1 recipiente de vidro para cada parte sob a balança e apertado a tecla Tara para posteriormente ser pesado o adesivo e não contar o peso dos recipientes de vidro, então foi pesado 100g de parte A e 10g de parte B, um outro recipiente de vidro foi separado para a mistura das partes então adicionado as partes pesadas, a composição foi misturada por um bastão de alumínio de 30 cm, até a mistura completa, ficando com a cor cinza escuro. A composição final do adesivo foi aplicada na superfície já preparada conforme descrito com uma espuma, sendo assim aplicada no painel sanduiche e no Lexan® e logo as unindo. O tempo de cura é de 8 horas, porém para a trabalhabilidade do produto é recomendado 120 horas em temperatura ambiente em torno de 23 ºC, assim foi feito, todo o procedimento de preparação das amostras foi executado na oficina de reparos da Empresa C&D Zodiac Aerospace instalado no prédio F-60 da Embraer cede Faria Lima, São José dos Campos, SP, Brasil. As amostras foram cortadas, em dimensões de aproximadamente 10 mm x 10 mm, medida na qual caberia na prensagem baquelite + amostra, que foram cortadas em serra de arco mecânica, marca Starrett a 90º, em uma bancada presa por uma morsa conforme Figura 10, disponível no laboratório de processamento de materiais metálicos da Faculdade de Engenharias, Arquitetura e Urbanismo – UNIVAP. Figura 10 – Corte da amostra manual com arco de serra. Para a análise morfológica, foram realizadas microscopia óptica e microscopia eletrônica de varredura (MEV). A preparação metalográfica foi realizada no laboratório da FEAU – UNIVAP. E as amostras foram cortadas utilizando cortadeira metalográfica Panambra Struers, modelo Mesotom em disco Figura 11 e 12, e embutidas em embutidora à quente Panambra Struers, modelo TempoPress 2, à temperatura de 150 ºC conforme figura 13. 17 Foram embutidas 2 amostras em baquelite, sendo uma para avaliação do corte transversal do painel com Lexan® e outra da superfície sem Lexan®. Figura 11 – Cortadeira metalográfica Figura 12- Amostra sendo cortada Figura 13 – Embutimento da amostra cortada O lixamento foi realizado com as lixas de 200, 320, 400, 600, 1200 e 2000 mesh, em politriz Panambra Struers, modelo DPU-10. No polimento foram utilizados abrasivos com suspensão de alumina 1,0 µm, alumina 0,3 µm, pasta de diamante 1,0 µm e diamante 0,25 µm, em politriz Panambra Struers, modelo DPU-10. A microscopia óptica foi realizada em microscópio óptico Olympus, modelo BX51M, no laboratório de metalografia da FEAU – UNIVAP. Para a microscopia eletrônica de varredura (MEV) e análise por energia dispesiva (EDS), as amostras foram metalizadas em metalizadora Emitech, modelo K550X Figura 14 com uma camada superficial de ouro (Au), isto melhora o contraste da amostra. O ensaio foi realizado em MEV, marca EVO, modelo MA 10, no Instituto de Pesquisa e Desenvolvimento da UNIVAP mostrado na Figura 15. 18 Figura 14 - Metalizadora Figura 15 – Microscopia Eletrônica de Varredura O MEV é um equipamento capaz de produzir imagens de alta ampliação (até 300.000 x). As imagens fornecidas pelo MEV possuem um caráter virtual, pois o que é visualizado no monitor do aparelho é a transcodificação da energia emitida pelos elétrons, ao contrário da radiação de luz a qual estamos habitualmente acostumados. O princípio de funcionamento do MEV consiste na emissão de feixes de elétrons por um filamento capilar de tungstênio (eletrodo negativo), mediante a aplicação de uma diferença de potencial que pode variar de 0,5 a 30 KV. Essa variação de voltagem permite a variação da aceleração dos elétrons, e também provoca o aquecimento do filamento. A parte positiva em relação ao filamento do microscópio (eletrodo positivo) atrai fortemente os elétrons gerados, resultando numa aceleração em direção ao eletrodo positivo. A correção do percurso dos feixes é realizada pelas lentes condensadoras que alinham os feixes em direção à abertura da objetiva. A objetiva ajusta o foco dos feixes de elétrons antes dos elétrons atingirem a amostra analisada [16]. O EDS (energy dispersive X-ray detector, EDX ou EDS) é um acessório essencial no estudo de caracterização microscópica de materiais. Quando o feixe de elétrons incide sobre um material, os elétrons mais externos dos átomos e os íons constituintes são excitados, mudando de níveis energéticos. Ao retornarem para sua posição inicial, liberam a energia adquirida a qual é emitida em comprimento de onda no espectro de raios X. Um detector instalado na câmara de vácuo do MEV mede a energia associada a esse elétron. Como os elétrons de um determinado átomo possuem energias distintas, é possível, no ponto de incidência do feixe, determinar quais os elementos químicos estão presentes naquele local e assim identificar em instantes que material está sendo observado. O diâmetro reduzido do feixe permite a determinação da 19 composição mineral em amostras de tamanhos muito reduzidos (< 5 µm), permitindo uma análise quase que pontual. O uso em conjunto do EDS com o MEV é de grande importância na caracterização de materiais. Enquanto o MEV proporciona nítidas imagens (ainda que virtuais, pois o que se vê no monitor do computador é a transcodificação da energia emitida pelas partículas, ao invés da radiação emitida pela luz, ao qual estamos habitualmente acostumados), o EDS permite sua imediata identificação. Além da identificação do material, o equipamento ainda permite o mapeamento da distribuição de elementos químicos dos materiais, gerando mapas composicionais de elementos desejados [16]. Um ponto na qual o Lexan® irá sofrer como revestimento nos painéis sanduiche são riscos, então foi enviado às folhas de Lexan® a uma empresa terceirizada especializada no método teste tribométrico, pois não foram encontrados laboratórios disponíveis e equipamentos necessários para o teste de acordo com as normas recomendadas ASTM D7027. Então no laboratório de desenvolvimento da Empresa C&D Zodiac Aerospace, Califórnia, USA, simulou-se os riscos causados por malas e bagagens. Na figura 16 mostra o desenho esquemático de como funciona um tribômetro, para ponta da ferramenta a ser aplicada sob o material a ser testado, no caso foi fixado no corpo um metal do tipo latão conforme é fabricado o zíper das bagagens. Figura 16 – Desenho esquemático do procedimento do ensaio tribológico automatizado. [17] Também foi requisitado ao laboratório de desenvolvimento, o teste IZOD. O ensaio de impacto IZOD tem como objetivo medir a suscetibilidade relativa de um corpo de prova padrão à solicitação ao impacto através de uma máquina de ensaio pendular. Os resultados são expressos em termos de energia cinética consumida pelo pêndulo durante a ruptura do corpo de prova. A energia requerida para quebrar o corpo 20 de prova é na realidade a soma das energias necessárias para deformá-lo, iniciar seu processo de fratura e propagá-lo ao longo da seção transversal do corpo, neste laboratório também foram executados os testes, resistência a tração, módulo de elasticidade, resistência a flexão. 4. RESULTADOS E DISCUSSÃO 4.1 MICROSCOPIA ÓPTICA Observa-se nas imagens a camada mais externa do reforço fibroso, onde as fibras têm uma única orientação. Conforme discutido anteriormente a camada externa do compósito aplicado no revestimento do compartimento de carga das aeronaves, a orientação das fibras são 0/90, deste modo, a imagem apresentada na figura 17 mostra somente a camada mais externa, implicando que durante o processo de preparação metalográfica não houve desbaste total desta camada. Observa-se ainda que algumas fibras de vidro apresentam-se rompidas, devido ao processo de lixamento e corte. Não foi possível verificar a morfologia do Lexan®, por se tratar de um material polimérico de policarbonato. Figura 17 – Superfície sem Lexan® Figura 18 – Superfície sem Lexan® 21 Foi observado as regiões do compósito sendo a região A) Lexan® colado sob o painel sanduiche, região B) fibras de vidro orientadas a 0 ° e sua matriz polimérica de resina epóxi, região C) fibras de vidro orientadas a 90 ° e matriz polimérica de resina epóxi, região D) o final do núcleo favo de mel (Honey Comb). Figura 20 – Transversal com Lexan 4.2 MICROSCOPIA ELETRÔNICA DE VARREDURA Foi feito as análises por MEV para comprovar se houve a impregnação total das matrizes polimérica e as fibras de vidro, pois se houver alguma falha pode comprometer suas propriedades mecânicas como, tensões sofridas pode haver ruptura da camada, na figura 21 foi observado nas regiões a) fibras orientadas a 0°, b) massa de matriz polimérica, c) fibras orientadas a 90°, d) fibras orientadas a 0° novamente totalmente impregnadas, e) vista frontal de parte do núcleo favo de mel (honey comb), Observou-se que a face superior está devidamente assentada sobre o núcleo. 22 Figura 21 - Transversal estruturas fibrosas As regiões apresentadas na imagem referem-se a, A) adesivo B) Lexan®, na região A foi verificado algumas impurezas devido ao corte no processo de preparação da amostra, a intenção da verificação dessas regiões foi verificar se houve total adesão entre as partes, então se pode comprovar positivamente sem afetar ou danificar a superfície colada do Lexan®. Figura 22 – Região de colagem, adesivo e folha Lexan® 23 4.3 ANÁLISE POR ENERGIA DISPERSIVA (EDS) O resultado da composição do spectrum 1 apresentou sódio em grande proporção, ouro, silício, cálcio e titânio. O ouro encontrado foi devido à metalização do material. De acordo com a fabricante o adesivo é composto por acrilonitrila, dióxido de manganês, talco e hidrocarbonos aromáticos, então entende-se que foi diagnosticado contaminação da superfície da amostra durante o processo de preparação. Figura 23 – Região de colagem, adesivo e folha Lexan® 10 µm 24 De acordo com a imagem e sua composição podemos verificar ouro e carbono, porém o ouro (Au) foi desconsiderado, pois o mesmo foi utilizado para metalizar a amostra, removendo Au da sua composição do spectrum 2, ficou 100% de Carbono, o spectrum procede pois sua composição principal é policarbonato. Figura 24 – Somente Lexan® A seguir teremos os resultados fornecidos pelo Laboratório de desenvolvimento da C&D Zodiacaerospace, Califórnia, USA; do teste executado na folha de Lexan®. Teste Resistência a Tração 62 MPa Resultado Módulo de Elasticidade Resistência a flexão 2200 MPa 90 MPa Teste de Impacto IZOD a 20 °C Teste de Impacto IZOD a -20 °C Teste de Risco F=18 Kg Percurso = 300 mm Temperatura: 23 °C Profundidade até perfuração = 1 mm 640 J/m 100 J/m Ciclo = 250.000 vezes Norma DIN 53455 DIN 53457 DIN 53452 ASTMD256 ASTMD256 ASTM D7027 25 A Temperatura determinada para execução do ensaio tribológico, é a qual uma aeronave com cabine pressurizada opera, sempre na temperatura ambiente que é pré estabelicida a 23 °C. Para ensaio tribológico a simulação foi feita de uma superfície a outra até perfurar completamente o material testado. Os testes citados acima foram requisitados para simular os esforços estruturais da aeronave em vôo, já para o painel sanduiche não trabalhamos em cima de valores e testes, pois o material já foi homologado para os modelos de aeronaves citados nesse trabalho. Com relação ao teste de flamabilidade do Lexan® o mesmo foi feito pela fabricante conforme FAA/FAR 25.853 Section 121.312 part 121 of the FAR e aprovado já citado na introdução. Os dados dos resultados foram passados a Engenharia de Estruturas da Embraer para verificação e analise, como os valores de trabalho de uma estrutura da aeronave é restrito ao fabricante e a área competente da tecnologia, recebemos a informação que o produto atende as necessidades de cargas e esforços, sendo assim aprovado para execução da melhoria. 26 5. CONCLUSÃO Os resultados obtidos no MEV comprovam a aderência da folha a superfície do painel sanduiche que seria o dado principal no experimento, outro aspecto positivo para a aprovação do material foi que o adesivo não afetou a face superior do compósito, composto pelas fibras de vidro e a resina epóxi do painel e a parte da folha de Lexan®. Os testes de flamabilidade executados pelas fabricantes e aprovada pelo órgão homologador FAA - Federal Aviation Administration, Departamento de transporte dos Estados Unidos da América, comprova que essa modificação pode ser instalada no interior de uma aeronave. No procedimento prático na Embraer, na sala de retrabalhos da C&D Zodiac, para a tentativa de descolar a folha de Lexan® do painel sanduiche; sua aderência foi tão eficaz que ao retirar a folha de Lexan® parte da face do painel sanduiche foi removido junto com a folha de Lexan®. Também pode ser concluído que através da aplicação da folha de Lexan® no painel sanduiche obteve resultado satisfatório sob impacto e riscos durante a futura operação das aeronaves, na qual o produto aplicado como revestimento protetor do painel sanduiche resistiu às expectativas necessárias para a aprovação da melhoria. A melhoria executada nas amostras e verificadas na microscopia óptica e na microscopia eletrônica de varredura, foram implementadas nos painéis instalados nos compartimentos de carga, o mesmo foi inspecionado e homologado pela Embraer e ANAC (Agência Nacional de Aviação Civil) para ser aplicado nas aeronaves da empresa Azul Linha Aéreas. Os retrabalhos iniciaram-se em dezembro de 2010, sendo inspecionado periodicamente mês a mês; e hoje a primeira aeronave na qual a solução foi implementada esta acima de 6 mil horas de vôo. O relatório de inspeção foi elaborado por João Paulo Souza Oliveira e Luis Manoel dos Santos Vieira, gerente de suporte ao cliente, ambos funcionários da empresa C&D Zodiac Aeroespace. Com a implantação da melhoria pode-se observar que não ocorreu danos superficiais e nem descolagem entre o Lexan® e painel sanduiche. Todos os direitos referente a essa melhoria estão reservados a empresa C&D Zodiac Aeroespace, proprietária do projeto e responsável pela aplicação aeronáutica. 27 6. REFERÊNCIAS BIBLIOGRÁFICAS [1] Moura, Marcelo F.S.F., Morais, Alfredo B. e Magalhães, António G. – Materiais Compósitos – Materiais, Fabrico e Comportamento Mecânico, Publindústria, Porto, Portugal, 2005; [2] Callister, W. D. – Materials science and engineering, John Wiley & Sons, New York, 1985; [3] Gay, D. - Matériaux Composites, Paris, Hermés, 1997; [4] Royal Air Force Museums, http://www.rafmuseum.org.uk/, London, England, acessado em 21/5/2011; [5] Allen, H. G. – Anakysis and design of structural sandwich panels, Oxford New York, Pergamon, 1969; [6] Black, S. – Getting to the core of composites laminates. Composites technology, October 2003; http://www.compositesworld.com/articles/getting-to-the-core-of- composite-laminates, acessado em 5/09/2011; [7] Herrmann, A. S.; Zahlen, P. C.; Zuardy, I. SANDWICH STRUCTURES 7: ADVANCING WITH SANDWICH STRUCTURES AND MATERIALS 2005, Part 1, 13-26, DOI: 10.1007/1-4020-3848-8_2, Denmark, 29-31 August 2005, http://books.google.co.uk/books?hl=ptBR&lr=&id=htMcWdSLxCQC&oi=fnd&pg=PR 17&dq=Sandwich+structures+technology+in+commercial+aviation++present+applicati ons+and+future+trends&ots=hhc1_RPrS8&sig=oxh_3nZp2LH2zMtCqa7gTf0TUss#v= onepage&q=Sandwich%20structures%20technology%20in%20commercial%20aviation %20%20present%20applications%20and%20future%20trends&f=false, acessado em 25/9/2011. [8] Smith, William F. – Princípios de Ciência e Engenharia dos Materiais, 3ªedição, McGraw Hill, Lisboa, Portugal, 1998; 28 [9] Silva, Arlindo – Propagação de delaminagem em compósitos de matriz polimérica. Dissertação para a obtenção do Grau de Doutor em Engenharia MecânicaDepartamento de Engenharia Mecânica. Lisboa, Instituto Superior Técnico – Universidade Técnica de Lisboa, 2001; [10] Pflug, J., Vangrimde, B., Verpoest, I., Bratfisch, P., Vandepitte, D., Continuously produced honeycomb cores, Proc. SAMPE 2003 , Long Beach, CA, USA, 11-15 May 2003 , 602 -611. [11]Hause, T. J., Thermomechanical Postbuckling of Geometrically Imperfect Anisotropic Flat and Doubly Curved Sandwich Panels, PhD Thesis in Engineering Mechanic, Faculty of Virginia Polytechnic Institute and State University, 1998. [12] Leite, M., Freitas, M., Silva, A., Sandwich construction, Apresentação IST, DesignStudio, 2004. [13] Kolsters, Hans; Zenkert, Dan e Wennhage Per - Design and Optimization of Sandwich Panels, Kungl Tekniska Högskolan, 2000; [14] Norma RBH038 – Procedimento para fabricação de interiores de aeronaves – ANAC – Agência Nacional de Aviação Civil, revisão 2007. [15] Coordenação: Canevarolo Jr., Sebastião, vários autores, Técnicas de Caracterização de Polímeros, Artliber Editora Ltda. São Paulo, Brasil, 2004. [16] MEV e EDS - http://www.degeo.ufop.br/laboratorios/microlab/mev.htm, acessado em 10/11/2011. [17] Iconet, http://www.pcb007.com/pages/zone.cgi? acessado em 21/05/2011.

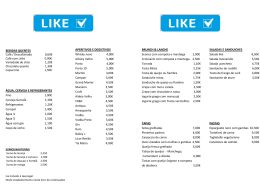

Download