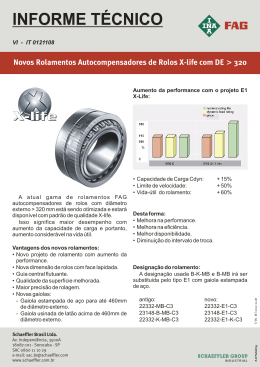

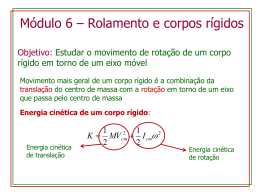

Tecnologia Industrial Cai um paradigma: otimização e retífica de rolamentos é viável Em seis anos de atuação no mercado, Intacta já ultrapassa marca de 300 usinas no portfólio de clientes; no período, mais de 5 mil rolamentos foram reformados Recuperação e otimização de rolamentos Clivonei Roberto A função de engenharia que um rolamento exerce é a de facilitação do movimento ou a diminuição do atrito. O movimento é a base da indústria. Onde há movimento pode-se utilizar um rolamento. Já em uma usina de açúcar, etanol e energia, por exemplo, há infinitas aplicações. Em princípio, alguns pensam que a cadeia sucroenergética é um setor da indústria onde não há muito a se inovar. Certo? Errado. A Intacta Rolamentos prova que é possível apresentar novas ideias aos empresários do setor, e não somente inovadoras, como também lucrativas. A solução desenvolvida pela Intacta visa aumentar a vida útil do rolamento em uma ou mais vezes, usando no máximo 35% do valor de um rolamento novo. “Nossa tecnologia apresenta um modo especial de retífica que não só aumenta a vida útil do rolamento, como reduz a temperatura de trabalho do rolamento, aumentando com isso a vida útil significa32 REVISTA CANAMIX | DEZEMBRO | 2012 tivamente”, explica o engenheiro Weber Capozzi, diretor da Intacta Rolamentos. Há rolamentos otimizados pela empresa que já estão na sexta reforma, mostrando a viabilidade da tecnologia. Segundo ele, a Intacta começou a atuar no mercado há seis anos. Hoje, a empresa já possui mais de 300 usinas no portifólio de clientes. São unidades que ajudaram a quebrar um modelo de raciocínio comum no setor: “a reforma ou otimização e reaproveitamento de rolamento é uma quebra de paradigma de um dos mais antigos e rígidos conceitos da história da mecânica industrial brasileira”, diz Capozzi. Havia no setor o entendimento de que não se reforma rolamento, e sim se joga fora depois do período útil. A Intacta contestou esse preceito, e provou ao mercado que não apenas é possível reformar e otimizar o rolamento, como a usina ganha muito dinheiro com essa prática. O mercado, aos poucos, abraçou essa nova ideia e hoje “construímos um conceito novo de reaproveitamento”. Essa nova visão é importante, segundo ele, especialmente porque rolamento é um produto caro dentro da indústria, de alto valor agregado e alta tecnologia embarcada. “Não pode simplesmente ser descartado.” O resultado desse novo entendimento tem sido economia para as usinas que aderiram à proposta inovadora da Intacta. “Se a empresa reforma ou otimiza o rolamento, tem um ganho de 80% em valor econômico. Fora o ganho em termos energéticos de redução de atrito na temperatura do trabalho.” Ele salienta que as usinas descartam por safra um número exorbitante de rolamentos. É dinheiro jogado fora. “Uma usina que produz em torno de 3 milhões de t de cana ano, só no preparo da cana tem em torno de R$ 300 mil aplicados só em rolamento.” A viabilidade do reaproveitamento, segundo ele, já foi percebida inclusive pelos grandes grupos, como Raízen, LDC, São Martinho e São João. “Nossos clientes são grupos que experimentaram e vêm repetindo ano a ano essa alternativa de retífica. Hoje temos Weber Capozzi, diretor da Intacta Rolamentos “ “ a aceitação da tecnologia por repetição e por confiabilidade”, comenta Capozzi, que cita uma pesquisa realizada recentemente junto ao setor, que coloca a Intacta como uma das empresas da cadeia mais atreladas a inovação e tecnologia. Equipamento otimizado – Com o trabalho desenvolvido pela Intacta, o rolamento ganha em eficiência, que seria a quantidade de energia economizada no processo de realização do trabalho. “Pela retífica, facilita-se a lubrificação e reduz a temperatura normal do trabalho. Ao reduzir a temperatura, o equipamento ganha em eficiência, aumentando também a vida útil.” De acordo com Capozzi, além do ganho da eficiência em regime de trabalho do rolamento, também existe o ganho de eficiência na reforma, que passa de 90% em relação ao rolamento fabricado. “A economia de massa e de resíduo passa de 90% em relação ao uso de um rolamento novo.” Outro ponto importante é na redução do impacto ambiental. Segundo Capozzi, reaproveitar um rolamento garante economia de 98% tanto no consumo A solução desenvolvida pela Intacta visa aumentar a vida útil do rolamento em uma ou mais vezes, usando no máximo 35% do valor de um rolamento novo de água como de emissão de gases e resíduos sólidos em relação ao uso de um equipamento novo. Capozzi é engenheiro mestre e MBA pela Escola Politécnica da USP (Universidade de São Paulo). A otimização e retífica de rolamentos em usinas virou tema acadêmico, ao virar sua tese de mestrado. Desenvolveu a proposta a partir do conhecimento empírico já obtido por seu pai, o senhor Argimiro Capozzi, diretor e fundador da Intacta. “Meu pai chegou a essa tecnologia no exercício do cargo de gerente industrial na Usina da Barra, numa época em que teve de buscar uma alternativa criativa frente à dificuldade de importação do equipamento.” “Apresentamos ao mercado uma solução inovadora de retífica, que é protegida por segurança tecnológica, apenas disponível na biblioteca da USP a trabalhos acadêmicos quando solicitada. A proposta inicial da Intacta às usinas é a redução de despesas, uma vez que por esse novo processo, ao invés de se comprar um rolamento novo, a usina pode reformar até cinco rolamentos”, assegura Capozzi, lembrando que hoje o setor sucroenergético representa 75% dos negócios da empresa, embora também atenda segmentos como petróleo e gás, mineração e celulose e papel. O sucesso junto ao setor sucroenergético tem rendido à Intacta vários convites para instalação de unidades em outros continentes, como na Europa e na América do Norte. Atualmente a direção da empresa está analisando um convite para se instalar em Paris, na França, e na Califórnia, nos Estados Unidos. No Brasil, a Intacta possui escritório central em São Paulo, indústria de rolamentos de até 2 mil mm em Barra Bonita e parque industrial para rolamentos acima de 2 mil e até 6 mil mm em Piracicaba. Mas Capozzi não descarta a possibilidade de instalação de uma terceira unidade fabril no País. REVISTA CANAMIX | DEZEMBRO | 2012 33

Download