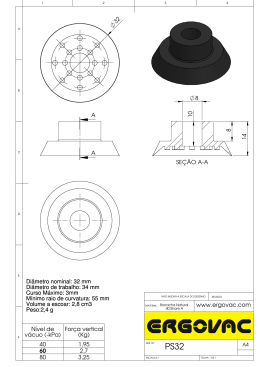

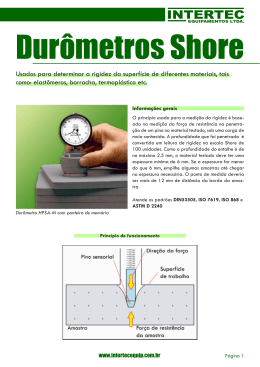

PRÉ-POLÍMEROS DE PU DE ALTA FUNCIONALIDADE A PARTIR DE POLIÉTER DIOL Letícia S. Hamester*, Ruth M. C. Santana, Maria Madalena C. Forte * Universidade Federal do Rio Grande do Sul – UFRGSEE/DEMAT, Campus do Vale, CP 15010, 91501-970 - Porto Alegre –RS. [email protected], [email protected], [email protected] A obtenção de poliuretanos elastoméricos normalmente tem sido feita a partir de um pré-polímero de PU, principalmente para a obtenção de elastômeros de alta performance, aliando-se a praticidade da utilização de um prépolímero e com a produção de peças complexas via casting. O presente trabalho busca obter pré-polímeros para uso na produção de poliuretanos elastoméricos de alta dureza e resistência à abrasão. Para tal, foram preparados pré-polímeros a partir de um poliéter-diol e tolueno diisocianato, utilizando-se duas rotas de síntese, denominadas direta e indireta. Pelo método indireto que prevê uma etapa de extensão de cadeia do diol foi possível comprovar a necessidade e influência desta etapa nas propriedades finais do elastômero de PU. Em função do método de preparação foram obtidos pré-polímeros com alta funcionalidade e PU termorrígida com valores de dureza variando de 50 shore A, pelo método direto, a 30 shore D, pelo método indireto. Palavras-chave: Poliuretano,PU termorrígida, pré-polímero, poliéter-diol, diisociantato, policondensação High functionality polyurethane prepolymer based on polyether-diol Elastomeric polyurethanes are usually prepared from PU prepolymers, mainly high performance polyurethanes combining the prepolymer practice method and the facility of the casting process for complex forms prodution. The aim of this work is to evaluate the preparation method of PU prepolymers used for thermoset polyurethanes production with high hardness and abrasion resistance. The PU prepolymers were prepared using a polyether-diol and toluene diisocianate through two chemical routes (direct and indirect method). It was possible to produce prepolymer with high functionality and thermoset PU with hardness changing from 50 shore A, by the direct method, to 30 shore D by the indirect method, which has a polyether-diol chain extension step. Keywords: Polyurethane, thermoset PU, prepolymer, poliol polyether, diisocianate; policondensation Introdução A produção de poliuretanos a partir de pré-polímeros de poliuretano (PU) é largamente utilizada na indústria de poliuretanos em aplicações tradicionais onde a preparação em duas etapas é desejada ou necessária para o processo [1]. Este tipo de sistema baseado na formação de um prépolímero de baixa massa molar, em uma etapa intermediária do processo, proporciona a obtenção de poliuretanos de alta performance, melhor controle da reação e de formação de estruturas segmentadas [2]. Os pré-polímeros de PU com grupos NCO livres são obtidos a partir da reação de um poliol com compostos diisocianatos em excesso. O composto de diisocianato pode ser tolueno diisocianato (TDI), difenilmetano diisocianato (MDI), diisocianatos alifáticos, bloqueados e modificados, de forma que quando em excesso na reação forme macromoléculas com terminações NCO livres, dito pré-polímero de PU, para posterior reação de reticulação com um agente de cura. Quando um extensor de cadeia do tipo diol é empregado, as ligações formadas são do tipo uretana e alofanato, e quando um extensor de cadeia do tipo diamínico é usado, como o 4,4-Methylene-bisorthochloroaniline (MOCA), as reticulações serão do tipo uréia e biureto [2]. A formação de ligações do tipo uréia entre os blocos de poliuretano de alta massa molar resulta em um produto que combina segmentos flexíveis com segmentos rígidos, elevando a dureza final do artefato. A Figura 1 ilustra a reação de obtenção do pré-polímero de PU e a sua cura com um catalisador com grupos diol ou diamina. Figura 1 - Reação de obtenção de pré-polímero e cura com diol ou diamina. As propriedades do poliuretano final, além de estarem relacionadas ao tipo de ligação entre o pré-polímero e os extensores de cadeia, dependem grandemente das características do prépolímero, sendo que a proporção de NCO/OH utilizada na reação é um dos parâmetros de maior influência. Quanto maior o teor de NCO livre do pré-polímero melhor serão as propriedades mecânicas do produto obtido [3]. Poliuretano elastomérico de elevada dureza é obtido a partir de um poliol de funcionalidade maior ou igual a 3, ou a partir de um diol, desde que os parâmetros de reação possam ser controlados para permitir formação de ligações secundárias do tipo alofanato e biureto. A formação destas ramificações na cadeia é favorecida com o aumento da temperatura da reação acima de 100ºC [3]. Assim, as propriedades do poliuretano elastomérico podem variar de maneira bastante significativa segundo as características do pré-polímero base. Por exemplo, a dureza do PU pode variar de 10 shore A até 85 shore D, sendo que aqueles com dureza de 60 shore D são aplicados no ramo calçadista. Embora a utilização do sistema de cura a partir de um pré-polímero traga inúmeras vantagens, como a alta versatilidade no formato das peças devida o uso de moldes para o casting, sua utilização está atrelada ao tipo de pré-polímero que irá determinar as propriedades mecânicas finais do artefato. No cenário nacional, para aplicações que requerem PU elastomérico com propriedades mecânicas elevadas, como dureza e resistência à abrasão, não há disponibilidade de pré-polímeros de PU adequados, havendo a necessidade de importação destes. Assim, neste trabalho foram produzidos pré-polímeros de PU, avaliando-se diferentes métodos de preparação destes, utilizando-se matéria prima nacional e ou polióis de baixa funcionalidade, com o objetivo de se avaliar as condições de reação de obtenção de um pré-polímero adequado para produção de elastômeros de PU de alto desempenho. Experimental Materiais Foi utilizado como diol, o polipropileno glicol da marca Voranol 2110B da Dow Chemical de massa molar igual 1000g/mol, e como diisocianato, o tolueno diisocianato (TDI) comercial da empresa Class. Pré-polímero de PU Adriprene, importado, doado gentilmente pela empresa Tecpol. Para cura dos pré-polímeros foi utilizado a 4,4-Metileno-bis-ortocloroanilina, (MOCA). Para análise do teor de NCO livre nos pré-polímeros foram utilizados ácido clorídrico, tolueno e álcool isopropílico da empresa Fmaia, e dibutilamina e indicador verde de bromocresol da empresa Nuclear. Todos os reagentes foram utilizados como recebidos. Metodologia Pré-polímeros com teor de NCO livre desejado igual a 7,3%, foram preparados a partir de duas rotas sintéticas: uma com adição direta dos componentes, e outra com adição em etapas, chamada indireta, num balão de vidro de 3 bocas sob agitação mecânica e atmosfera de nitrogênio. No rota direta, o poliol foi aquecido a 70ºC sob agitação, seguido da adição da quantidade de TDI necessária para reação. O meio reacional foi mantido a 70 ºC, sob agitação constante durante 90 min. Na rota indireta, o poliol foi aquecido a 70ºC sob agitação constante, sendo adicionado parte da quantidade de TDI necessária, correspondendo à primeira etapa da reação para extensão da cadeia do diol com duração de 30 min. Após esse período, foi adicionada outra parte do TDI, deixando-se o sistema reagir por mais 30 min. Após a segunda etapa, a temperatura do sistema é elevada a 110ºC sendo adicionado o restante do TDI, e o sistema agitado por mais 30 min. No método indireto, na etapa de extensão de cadeia, foram realizadas reações com razão molar OH:NCO iguais a 1,33:1 e 1,5:1. Os pré-polímeros obtidos foram curados com MOCA para produção de placas de PU elastomérico termorrígido com dimensões de 6,0 x 5,0 x 0,5 cm. O teor de MOCA foi calculado com base no teor de NCO livre do pré-polímero, quantificado por titulometria. Para a preparação das placas, o pré-polímero após de aquecido durante 1h a 70ºC, e mantido em estufa a vácuo por 30 min, foi adicionado sob a MOCA fundida a 110ºC. A mistura foi agitada durante 1 min e vazada no molde aquecido a 100 ºC, o qual foi mantido em estufa à 100ºC durante 14 h para a cura do prépolímero de PU. Caracterização A reação de síntese do pré-polímero de PU foi acompanhada através de análises de FTIR em um Espectrofotômetro de FTIR Perkin Elmer, usando-se pastilhas de KBr. Os pré-polímeros foram analisados quanto à viscosidade em um viscosímetro Brookfield DV-II com spindle 52, e o teor de NCO livre foi determinado por titulometria com dibutilamina, segundo a norma ASTM D5155-96. As placas de PU foram avaliadas quanto a dureza (Durômetro Mainard), conforme a norma ASTM D2240, e quanto a resistência ao Impacto Izod (Máquina Ceast modelo Impactor II), segundo a norma ASTM D256, utilizando-se pêndulos de 0.5J e 2,75J e corpos de prova sem entalhe, após imersão N2 líquido por 3 seg. Resultados e Discussão A obtenção do pré-polímero através do método em etapas ou indireto foi acompanhada pela análise de FTIR de alíquotas retiradas do meio reacional após 30, 60 e 90 min de reação. A Figura 2 mostras os espectros de FTIR das alíquotas utilizados para acompanhamento do aparecimento dos grupos uretanos durante a formação do pré-polímero em reações com razão OH:NCO igual a 1,5:1 e 1,33:1. Logo nos primeiros 15 minutos na reação com razão OH:NCO de 1,5:1 percebe-se o aparecimento dos picos a 2270 e 1730 cm-¹, correspondentes as absorções das ligações NCO e carbonila do grupo uretano, respectivamente. Para ambas reações, observa-se nos espectros a diminuição da banda relativa aos grupos hidroxilas a 3480cm-¹, consumidos ao longo da reação. A partir da segunda etapa do processo, ou após 60 min da reação global, a banda relativa às hidroxilas diminuiu consideravelmente, verificando-se uma divisão do pico único existente até então, em dois picos, ainda em 3480 cm-¹, o qual diminuiu gradativamente com a continuidade da reação. A banda de absorção a 3297 cm-¹, característica das ligações NH, muda seu perfil de um pequeno ombro para um pico com melhor resolução que aumenta com o tempo de reação. A síntese do pré-polímero de PU pela mistura direta dos componentes, em uma única etapa, foi realizada para efeito comparativo, com relação à modificação da estrutura do poliéter-diol para a estrutura de um pré-polímero com funcionalidade maior que dois, em função das condições e mistura controlada dos componentes em uma reação em etapas. a) b) Figura 2 - Espectros de FTIR de alíquotas do meio reacional de preparação do pré-polímero de PU com razão OH:NCO igual a 1,5:1 (a) e 1,33:1 (b). A Tabela 1 apresenta os valores de teor de NCO livre e viscosidade dos pré-polímeros obtidos pelo método indireto e indireto, comparativamente aos valores do pré-polímero comercialmente utilizado na produção de PU termorrígida, bem como os valores de dureza e resistência ao impacto da PU termorrígida obtida com os mesmos. O teor de NCO livre nos pré-polímeros determinado através de titulometria, foi inferior ao valor teórico calculado de 7,3%, possivelmente devido à umidade do poliol. O teor de NCO livre do pré-polímero comercial é de 7,3%, e aqueles sintetizados neste trabalho com razão molar OH/NCO igual 1,33:1 foi de 6,33%, e com razão molar igual a 1,5:1 foi de 6,17%. Para o pré-polímero obtido com o método direto este foi mais próximo ao do comercial e igual a 7,05. A preparação de prépolímero de PU a partir de um diol com TDI, através de uma reação em etapas, permitiu estender a sua cadeia com conseqüente aumento da sua viscosidade, bem como se obter uma funcionalidade maior que 2,0, visto que o pré-polímero passa apresentar índice de NCO livre elevado ou passa a ser um pré-polímero polifuncional. Comparando-se o teor de NCO livre dos pré-polímeros obtidos com o pré-polímero comercial importado, este valor ainda está abaixo do esperado, cuja PU termorrígida tem dureza especificada de aproximadamente 60 Shore D. Tabela 1 – Propriedades dos pré-polímeros e respectivas PU termorrígidas Propriedade NCO livre (%) p-PU 1,33:1 p-PU 1,5:1 p-PU direto Comercial 6,3 6,2 7,0 7,3 5.977 6.595 * 7.640 33,5 shore D 38,2 shore D 53 shoreA 48,5 shoreD 11,14 1,31 0,49 60,04 Pré-polímero Viscosidade (cP) Dureza PU termorrígida Impacto (kJ/m2) * a viscosidade do Ppol direto não pôde ser medida devido a problemas no equipamento A reação em etapas permite a obtenção de um pré-polímero de maior massa molar e maior funcionalidade que leva a um maior grau de reticulação, visto pela maior viscosidade dos prépolímeros. A dureza das placas de PU termorrígida obtida com o pré-polímero obtido pelo método direto foi extremamente baixa e igual a 53 shore A, muito inferior às observadas para as placas obtidas com os pré-polímeros preparados em duas etapas, medidas na escala shore D. O preparo do pré-polímero por método direto corrobora a ineficiência deste método em estender a cadeia do pré-polímero, e em aumentar o índice de NCO livre, visto pela baixa viscosidade do pré-polímero obtido. Portanto, o pré-polímero sem a extensão de cadeia e aumento do percentual de NCO livre é um diol inadequado para produção de PU termorrígida com dureza elevada. Dos pré-polímeros sintetizados em reação por etapas, o que mostrou melhores resultados foi o obtido com razão OH:NCO = 1,5 (na etapa de extensão de cadeia) que resultou em um produto de menor viscosidade (6.595 cP), o que facilitou o processamento do mesmo, e permitiu obter-se placas de PU termorrígida com dureza igual a 38 Shore D em comparação com a PU produzida com o pré-polímero com OH:NCO = 1,33 (33,5 Shore D). No entanto, este valor de dureza foi inferior ao determinado no Lapol em placas de PU termorrígida feitas com o pré-polímero Adiprene (48 Shore D), sob mesmas condições de cura. Conclusões O método empregado para produção de pré-polímero de PU com maior viscosidade e funcionalidade a partir de um poliéter-diol e TDI se mostrou efetivo para a produção de prépolímeros de PU com índice de NCO superior ou funcionalidade elevada. Para otimização do método utilizado deverá se levar em consideração a razão molar OH:NCO da etapa de extensão de cadeia, bem como a concentração do diisocianato nas etapas seguintes e o tipo deste, além do até o momento utilizado, para se atingir propriedades iguais ou semelhantes as obtidas com o prépolímero comercial Adiprene. Agradecimentos Os autores agradecem a empresa Tecpol/São Leopoldo-RS e ao CNPq pelo apoio financeiro. Referências Bibliográficas 1. W. Vilar, Química e Tecnologia dos Poliuretanos, 3º edição. 2. Sartomer Products for Urethane Elastomers. Hydroxyl Terminated Functional Liquid Poly bd® Resins. Acesso em: www.sartomer.com/TechLit/1560.pdf (18 de dezembro de 2008) 3. J.H. Saunders in Polyurethanes : chemistry and technology. Part II. Technology Ed.; WileyInterscience, New York, 1964; Vol. 16. 4. A. M. Heintz; D. J. Duffy; S. L. H. Suen; W. Chu; C. W. Paul J. Macromolecules, 2003, 36 (8), 2695-2704. 5. T. K. Chen; Y. I. Tien; K. H. Wei Polymer, 2000, 41,1345–1353 6. V. M. S. de Oliveira; A. S. Johnson; J. E. Dullius; S. Einloft; R. A. Ligabue in Anais do 17º CBECIMat - Congresso Brasileiro de Engenharia e Ciência dos Materiais, Foz do Iguaçu 2006.

Baixar