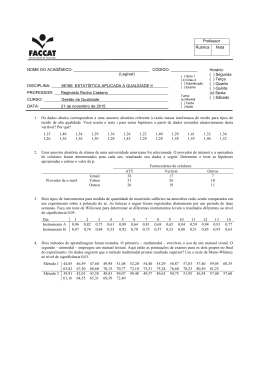

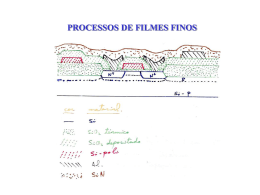

CAPÍTULO 3 TÉCNICAS DE CRESCIMENTO DE FILMES FINOS 3.1 Introdução É notório que a capacidades de fabricarmos filmes finos mudou radicalmente a indústria eletrônica e o nosso modo de vida. Uma quantidade enorme de dispositivos presentes na nossa vida moderna carrega de alguma forma a tecnologia dos filmes finos. No século passado foram desenvolvidas diversas técnicas de deposição, no entanto elas se enquandram em uma ou na combinação das duas técnicas: • física (PVD) - não ocorre reação química no processo, ou • química (CVD) - algum tipo de reação química ocoore durante o processo de deposição. Nos processos físicos, (PVD), o material a ser depositado (alvo) é transformado em vapor por um processo físico térmico ou colisão e direcionados para um substrato em um ambiente de 20 vácuo ou plasma gasosos em baixa pressão, onde se condensam formando uma película (filme) do material. Temos então 02 categorias de técnicas PVD: • evaporação e • sputtering Os processos PVD têm a vantagem de depositarem filmes em temperaturas muito mais baixas do que nos processos de CVD, assim podemos depositar praticamente todo e qualquer material. Além disso temperaturas mais altas implicam na inclusão de impurezas e defeitos de interface. Os processos de evaporação térmica por aquecedores ou e-beam têm a desvantagem da contaminação do filme pela difusão de material do cadinho, aquecedores, suportes, e.t.c a medida que o material de deposição vai evaporando. Outra limitação deste método são os tipos de materiais que se pode depositar em função do seus altos pontos de fusão. Um processo típico de evaporação por e-beam etá mostrado na fig.3.1. Figura 3.1: Processo físico de deposição (PVD): evaporação por e-beam Um feixe intenso de elétrons, gerados a partir de um filamento aquecido e acelerados com um potencial, é focado no alvo que se deseja evaporar com o auxílio de um campo magnético. 21 Esta técnica de evaporação reduz a contaminação por difusão uma vez que o aquecimento é localizado, permitindo que o cadinho seja refrigerado criando assim filmes mais puros. O detalhamento da técnica de produção de filme por sputtering, por ser a técnica utilizada neste trabalho, será detalhada nas seções seguintes. Tipicamente, os processos PVD são utilizados para produção de filmes variando de nanometros a micrometros. As taxas de deposição para esta técnica variam na faixa de 10 a 100 Å/s. Uma comparação entre a técnica de evaporação e sputtering está mostrado na tab. 3.1 Evaporação Sputtering átomos com baixa energia (≈ 0, 1 eV ) átomos com baixa energia (1 − 10 eV ) alto vácuo baixo vácuo menos gás adsorvido no filme maior adsorção altamente direcional mais disperso grãos maiores grãos menores grãos mais orientados muitas orientações dos grãos baixa adesão adesão alta altas taxas de deposição taxas menores filme menos uniforme maior uniformidade grãos maiores grãos menores Tabela 3.1: Comparativo entre as técnicas de deposição PVD - evaporação × sputtering 3.2 Sputtering Todos os método de deposição de filmes finos ocorrem em ambiente de pressão reduzida ou vácuo. Desta forma uma parte das explicações do que ocorre podem ser elaboradas a partir da teoria cinéticas dos gases. Com ela poderemos descrever o comportamento dos vapores dos materiais de deposição e dos gases que utilizamos em nível atômico e molecular, isto é, entender como mudando certas variáveis como pressão, temperatura, concentração e fluxos dos gases afetaremos o processo de deposição. 22 O modelo que utilzaremos é o do gás clássico formado por esfera rígidas não interagentes e quando colidem umas com as outras ou com as paredes do reservatório o fazem de modo elástico. Neste caso as móleculas/átomos se movem aleatoriamente e seus comportamentos são afetados fortemente pela temperatura e pressão. A distribuição de velocidades para um gás monoatomico é dado pela distribuição de Maxwell-Boltzmann (eq. 3.1): f (v) = m −mv 2 1 dn = 4πv 2 ( )3/2 exp( ), n dv 2πkB T 2kB T (3.1) sendo, v - a velocidade, T - a temperatura em Kelvin, m - a massa molecular e kB - a constante de Boltzmann. Figura 3.2: Densidade de probabilidade para N2 a 298 e 573 K; e H2 a 298 K (Adpatado de Material Processing Handbook [45]) 23 O comportamento de f (v) em função dos parâmetros v, T e m está mostrado na fig. 3.2. O aumento de temperatura aumenta as velocidades (N2 a 298 e 573 K), e ainda, moléculas mais pesadas (N2 a 298 K) se movem mais lentamente que as mais leves (H2 a 298). Usando a lei dos gases ideais podemos derivar a pressão. Ainda com a eq.3.1, podemos derivar parâmetros que são importantes como: velocidade média e velocidade média quadrática, mostrados nas equações 3.2 e 3.3 respectivamente. vf (v)dv = v = s0 ∞ 0 f (v)dv s∞ v2 = s∞ 2 0 v f (v)dv s∞ 0 f (v)dv ó = 8kB T , πm ó 3kB T , m (3.2) (3.3) A troca de momento das moléculas com as paredes do recipiente resulta na pressão, grandeza que pode ser controlada e que altera enormemente o processo de deposição. Isto porque o livre caminho médio - λ, eq. 3.4 das moléculas é dependente da pressão, ele nos indica quão rápido está ocorrendo o transporte de massa, energia e momento no ambiente contendo o gás. λ= √ 1 , 2πa2 m (3.4) sendo, a - diâmetro da partícula do gás e n - densidade em mols. Em termos práticos temos, P = nKB T e portanto para T = 300 K, 5 KB T cm, ≈ λ= √ 2 P (mT orr) 2πa m (3.5) A equação 3.5 nos dá uma rápida estimativa para o livre caminho médio dos átomos/moléculas durante um processo de evaporação. Para valores típicos de pressão utilizados (10−5 a 10−8 Torr) temos λ variando de 102 a 105 cm garantindo uma trajetória “sem” colisões entre o alvo e o substrato para os tamanhos típicos de câmaras de deposição utilizadas. 24 Deste processo de colisões surge um fluxo líquido de partículas na direção do substrato que é dado pela equação de Knudsen 3.6, que representa a quantidade de moléculas que atingem o substratos por unidade de tempo e área. J= Ú ∞ 0 nv vx dnx = = 4 ó P2 P , = 3, 5 × 1022 √ 2πkB T m mT (3.6) Nos processo de sputtering em que usamos argônio a pressões da ordem 10−2 T orr temos λ ≈ 0.5 cm e portanto as partículas sofrem muitas colisões até chegar ao substrato. Neste processo uma descarga gasosa, do argônio, produz um plasma (íons de Ar) que acelerados contra o alvo arrancam seus átomos.Um esquema deste processo esta mostrado na fig. 3.3 Figura 3.3: Processo de sputtering típico (Adpatado de Material Processing Handbook [45]) A aplicação da alta tensão ao gás (Ar) em baixa pressão produz uma descarga luminescente (glow discharge), forma-se uma região eletricamente neutra contendo íons de argônio (Ar+ ) e elétrons é o plasma. Como o alvo está conectado ao catodo(-), os íons são acelerados contra este e arrancam átomos do material. Os átomos arrancados colidem várias vezes no plasma em sua trajetória na direção do substrato (anodo +) onde se condensam para fomar o filme. A descarga luminescente é auto-sustentável a partir de determinado valor de corrente em um processo de avalanche. Um elétron livre acelerado colide com o Ar neutro arrancando-lhe um elétron e transformando-o em um íon (Ar+ ). O elétron inicial agora lento e o que foi arrancado 25 é novamente acelerado pelo potencial aplicado produzindo numa reação em cadeia mais e mais íons de argônio, como mostrado na equação 3.7. e− + Ar0 −→ 2e− + Ar+ , (3.7) Uma vez iniciado o processo de sputtering os íons Ar+ produzem elétrons adicionais a partir do alvo, são estes elétrons secundários que ajudam a manter o plasma ao colidirem com os átomos neutros. Figura 3.4: Descargas em um processo de sputtering típico (Adpatado de Material Processing Handbook [45]) Quando mantida uma diferença de potencial entre dois eletrodo com um gás em baixa pressão entre eles diversos tipos de descargas podem ocorrer, fig 3.4. Passado o limiar de condução a tensão cresce com a criação dos íons de argônio, nesta fase o plasma é instável e não consegue se manter. Esta região é chamada de Townsend. Crescendo ainda mais a corrente através do gás, observa-se uma queda abrupta na tensão, neste ponto os íons têm energia cinética suficiente para produzir os elétrons secundário que ajudarão a manter o plasma, é a região denominada de normal. Incrementado-se ainda mais a corrente tensão volta a subir (região abnormal) até o limite em que o arco voltáico ocorre. Até o limite da região de descarga abnornal 26 todo o catodo estará envolvido pelo plasma. Muitos sistemas de sputtering operam nesta região por propiciar taxas de deposição mais altas. Um parâmetro importante na caracterização de um sistema de sputtering é o seu rendimento S (sputtering yield), que mede a eficiência com que os átomos do alvo são arrancados, ou de outra forma eq. 3.8 S = num. átomos arrancados , num. de íons incidentes (3.8) O S tem forte dependência do tipo de material do alvo (energia de ligação e massa dos átomos), do gás (massa atômica) utilizado e ainda da temperatura e pressão que determinam as taxas de deposição dos materiais. No Apendice A está mostrado o rendimento para diversos materiais, átomos leves como o H2 colidem elasticamente com o alvo, isto é, sem transferência de momento. Figura 3.5: Spputer Yield (rendimento) para vários materiais em função da energia do íon 27 É importante lembrar que existe um limiar de energia para que ocorra o sputtering do material, esta energia corresponde a menor energia de ligação dos átomos da superfície. O rendimento do sputtering aumenta com o aumento da energia do íon depois de passado o limiar. Na fig. 3.5 está mostrado este comportamento, baseados na equação empírica para sputter yield em incidência normal proposta por Matsunamiby et al.[46]. A descrição que demos até agora do processo de sputtering, sputtering DC, se aplica bem quando o alvo é um material condutor, entretanto para alvos não condutores ou de baixa condutividade este método não pode ser aplicado. Surge então a modificação do processo com a aplicação de um sinal alternado de alta frequência. Desta forma, usando plasma de alta frequência a corrente pode passar através do material alvo sem o acúmulo de cargas mantendo assim o plasma, é o processo de sputtering RF, fig. 3.6 Figura 3.6: Descargas em um processo de sputtering rf típico Os sistemas de sputtering comerciais utilizam a frequência de 13, 56 M Hz. Esta nova configuração (RF) apresenta um ganho na taxa de deposição quando comparada com a DC. Para aumentar ainda mais as taxas de deposição, foi desenvolvido o magnetron sputtering aplicável a ambos os tipos DC e RF. No sputtering convencional, nem todos os elétrons contribuem para ionização do gás de sputtering (Ar). Os elétrons não aproveitados para ionização viajam até colidirem com a câmara produzindo radiação e aquecimento. No entanto estes elétrons podem ser confinados na região de ionização com o uso de um campo magnético como 28 mostrado na fig. 3.7. Figura 3.7: Magnetron sputtering mostrando os elétrons confinados próximos aa superfície do alvo pelo campo magnético dos ímãs. Este confinamento, fig. 3.8. aumenta a ionização e consequentemente a taxa de deposição. Este incremento nos permite diminuir a pressão do gás de sputtering diminuindo assim também o número de colisões tornando o sputtering mais direcional e diminui também a contaminação do filme depositado. 29 Figura 3.8: Plasma real de argônio, confinado próximo ao alvo pelo magnetron. O efeito deste confinamento em um alvo real de AlN pode ser observado na fig. 3.9 onde apenas uma região, coroa circular entre a periferia e o centro do disco é erodida. Figura 3.9: Alvo de AlN depois de utilizado para deposição em um magnetron sputtering. 3.2.1 Sputtering reativo Embora o sputtering seja um processo de deposição puramente físico, o sputtering reativo é um processo ao mesmo tempo físico (sputtering) e que durante a deposição ocorre também 30 uma reação química. Isto é feito em geral com alvos de materiais puros na presença de um gás adicional que reage com os átomos que são arrancados e com a superfície do alvo. Esta técnica tem se tornado bastante popular na pesquisa de novas propriedades em materiais pela grande variedade de filmes de compostos que podem ser depositados como: óxidos, nitretos, carbetos e e.t.c. As vantagens de deposição de filmes por sputterring reativo à partir de um alvo de um elemento simples, é em grande parte favorecido por: i - capacidade de se produzir filmes finos de estequiometria controlada com altas taxas de deposição. ii - os alvos dos elementos simples com alta pureza são mais fáceis de se produzir, aumentando assim a pureza do filme crescido. iii - dispensa o uso de fontes de RF, já que em geral os alvos são metálicos. iv - sendo em geral metálicos, os alvos são mais facilmente refrigerados e consequentemente mais potência pode ser aplicada (50W/cm2 ou mais). v - filmes podem ser depositados em temperaturas menores que 300 o C. Embora o processo seja conceitualmente simples ele é um processo altamente não-linear com um grande número de parâmetro que o afetam diretamente. Neste tipo de deposição, a presença do gás reativo não só reage com os átomos que estão sendo depositados no substrato como também com os da superfície do alvo, causando o que chamamos de envenenamento do alvo, contaminação. O controle do fluxo de gás reativo é de fundamental importância para taxa de deposição e a estequiometria do filme, entretanto o efeito da histerese pode provocar instabilidade no sistema. Existem vário métodos que podem ser utilizados para estabilização do processo, que em geral são caros e/ou impraticáveis, Safi [47], • aumentar a taxa de bombeamento, • aumentar a distância alvo-substrato, • obstruir (minimizar) chegada do gás reativo ao catodo (alvo) e • fluxo pulsado do gás reativo 31 Além da deposição com um gás auxiliar (Ex.: Al + N2 → AlN ) podemos crescer filmes por uma deposição simultânea de dois ou mais materiais (T i + C → T iC). 3.3 Microestrutura do filme Diferentes modos de crescimento podem ocorrer quando um filme é crescido por condensação de um vapor sobre uma superfície (substrato). Em condições ideiais, o modo que vai prevalecer em uma dada situação vai depender dos materiais envolvidos, da temperatura do substrato e do grau de saturação do vapor. Em geral a evolução da estrutura do filme dependerá da dinâmica do processo, dos processos difusivos que incluem a mobilidade de superfície e de volume (bulk). A primeira proposta de classificação da evolução da granulosidade dos filmes foi feita por Movchan e Demchishin em 1969, entretanto foi somente em 1977 que Thornton usando resultados experimentais de filmes metálicos crescidos por magneton sputtering com espessuras variando de 20 a 250 µm propôs o modelo de 04 zonas, fig. 3.10 Figura 3.10: Evolução da estrutura em filmes policristalinos em função da temperatura do substrato e da pressão do Ar, mostrando as 04 zonas do modelo de Thornton 32 O modelo de Thornton é similar ao primeiro modelo proposto, mas inclui uma zona de transição T para levar em consideração a pressão do gás de sputtering e a difusão de superfície. As 04 zonas são assim caracterizadas: Zona 1 estrutura de grãos cônica ou fibrosa com fronteiras pouco delimitadas devido a rugosidade do substrato em que a deposição é feita. Zona T zona de transição marcada por grão com fronteiras mais delimitandas, grãos mais densos. Zona 2 são formados grãos com estrutura colunar ajudada pela difusão de superfície. Zona 3 a transição da difusão de superfície para a de volume, desta forma a recristalização e crescimento levam a grãos com estruturas mais simétricas. 3.4 Considerações adicionais Muitas variáveis estão envolvidas na preparação de filmes finos por técnicas PVD. Isto por si só já explica a diversidade de resultados obtidos, para um mesmo material, por diferentes grupos de pesquisa, embora alguns já sejam consenso. As considerações aqui abordadas vão desde os cuidados necessários para com o alvo antes e durante a deposição assim como a preparação e escolha do substrato para a preparação de um bom filme. 3.4.1 Condicionamento do alvo - (“pré-sputtering”) Quando não está dentro da câmara fechada com vácuo, mas tendo contato com ar ambiente o alvo sofre inevitavelmente um processo de oxidação e/ou contaminação que pode ficar restrito ou não a superfície, dependendo do material. Esta camada de óxido/contaminante precisa ser 33 removida antes da deposição do filme. A este processo damos o nome de pré-sputtering e deve ser feito de tal forma que o material que é removido não alcance o substrato. Fazemos isto interpondo uma barreira mecânica (shutter) no caminho alvo-substrato. O procedimento em geral dura de 5 a 10 min e depende da natureza do alvo e de quanto tempo o mesmo teve contato com o ambiente. Sempre que possível deve-se utilizar um sistema de câmaras separadas por load-locks de modo que o alvo nunca entre em contato com o ambiente externo durante a colocação e retirada dos substratos/filmes, diminuindo assim a necessidade de pré-sputtering a cada deposição. 3.4.2 Potência e tensão sobre o alvo A reprodutibilidade da depopsição por sputtering está relacionada diretamento ao controle dos parâmetros: potência (W/m2 ) e tensão sobre o alvo. No caso de sputtering rf o controle adicional da potência refletida feito através de um circuito de casamento de impedâncias. As fontes DC devem ser equipadas com circuito que previnam o arco voltáico que provocam surtos de corrente e afundamentos de tensão que causam o desgaste prematuro e a contaminação do alvo. 3.4.3 Contaminação Um contaminante ou impureza pode ser definido como qualquer material na superfície que interfere no processo de formação do filme, altera suas propriedade e influi na sua estabilidade de uma maneira indesejável. A garantia de um processo livre de contaminantes vai garantir a reprodutibilidade dos resultados. A presença de materiais estranhos à deposição em um processo de sputtering tem várias origens e delas vão depender a qualidade e as propriedade dos filmes. Entre as fontes de contaminação para uma deposição podemos citar: Alvo a presença de gases ou partículas presas ou adsorvidos pelo alvo durante sua fabricação ou uso serão liberados durante o sputtering. 34 Plasma o plasma em contato com as superfícies carrega efetivamente átomos que estavam adsorvidos nestas. Estes átomo ativados, íons, reagem com o alvo ou com o material que está sendo depositado. Isto pode ser minimizado mantendo o sistema de bombeamento ativado removendo assim o material indesejado. Câmara quando o sistema é utilizado por longos períodos e com diferentes materiais, as paredes e partes fixas do sistema criam depósitos destes materiais fig. 3.11 que além de contaminantes aumentam a porosidade e retenção de gases e vapores indesejáveis à deposição. Este efeito pode ser minimizado com uma limpeza periódica e controlando a disponibilidade de vapor de água durante o processo, quer por meio de um sistema de câmaras separadas mantendo aquecida (“baking”) as do sistema quando o sistema é aberto e entra em contato com o ambiente. Substrato Figura 3.11: Deposição de material nas partes fixa e paredes da câmara. Com o tempo dificultarão o atigimento do vácuo ideal para deposição e funcionarão como contaminantes para os filmes crescidos;(a)crosta formada;(b)crosta removida De especial interesse, no crescimento de filmes pricipalmente de materiais cristalinos, a qualidade da limpeza do substrato tem um papel fundamental e está sob o controle direto do 35 operador. Os devidos cuidados com este procedimento quando não tomados causarão, em geral: • baixa nucleação para formação do filme • baixa adesão do filme ao substrato • contato elétrico ruim entre filme e susbtrato quando este é o objetivo da deposição Os procedimento de limpeza podem ser externos e/ou internos ao processo. Considerando que a superfície do substrato tem os requisitos necessário para a deposição, a limpeza externa se dará em geral por um processo mecânico como ultrasom, fig. 3.12, seguido do uso de agentes químicos (solventes) que não ataquem o substrato produzindo corrosão mas apenas remova os óxidos e compostos orgânico ali formados. Figura 3.12: Limpeza do substrato com ultrasom e solventes (acetona/metanol) no béquer Durante o transporte do substrato para a câmara de deposição este fica sujeito a recontaminação por isto alguns sistemas de sputtering dispõem de mecanismos de limpeza dentro da câmara. Para maiores detalhes sobre procedimentos de limpeza e cuidados necessários para se depositar filmes de boa qualidade ver Mattox[48] 3.5 SISTEMA DE SPUTTERING - DFTE/UFRN 36 O sistema de deposição catódica, sputtering, que foi utilizado para o crescimento dos filmes desta tese, é o sistema comercial Rapier/Orion fabricado pela AJA Inc. Este sistema está dividido nos blocos seguintes: • Câmara • Sistema de vácuo • Alvos • Fontes DC e RF • Suporte de substratos com controle de temperatura • Sistema de casamento de impedância • Sistema fechado de refrigeração O sistema de deposição está mostrado na fig. 3.13. 37 Figura 3.13: Sistema para crescimento de filmes finos por sputtering.(AJA Inc) 3.5.1 Câmara de deposição Este sputtering foi construído com uma câmara de vácuo em aço inoxidável com dimensões de 30 × 30 × 30 cm3 , com acesso visual ao interior por uma janela óptica de aproximadamente 10 cm de diâmetro. Nas laterais temos 02 flanges para sensores de vácuo e um DN 250 que dá acesso ao alvo e susbtrato. Na parte traseira um flange para o sistema de vácuo e na inferior outro para o suporte de substrato. Estes acessos estão mostrados na fig. 3.14. 38 Figura 3.14: Câmara sputtering Rapier/Orion - Aja Inc. 3.5.2 Sistema de vácuo Um dos requisitos para se conseguir um bom plasma é ter um bom sistema de vácuo. Aqui vale ressaltar que para o processamento de plasma o sistema vácuo deve ter um condutância menor do que o sistema utilizado para produção de vácuo absoluto, minimizando assim a saída dos gases necessários ao processo. O sistema de vácuo é formado por duas partes que podemos chamar de: • baixo vácuo - bomba mecânica • alto vácuo - bomba turbomolecular. A bomba mecânica é uma Alcatel Vacuum Technology, série 2005 SD de 02 estágios. Ela é responsável por levar o vácuo na câmara da pressão atmosférica até ≈ 10−3 mbar. Atingindo esta pressão a bomba turbomolecular Pfeiffer Vacuum TMU 0710, fig. 3.15 entrará em fun- cionamento para baixar a pressão até ≈ 10−6 mbar que é a pressão de base do sistema. Em condições normais estes valores são atingidos em 30 min. Este tempo tende a aumentar com 39 o uso do sistema, pela adsorção de material das deposições e vapor d’agua nas paredes e peças fixas da câmara. Neste caso, periodicamente, deve-se efetuar um baking (aquecimento da câmara) fig. 3.16, com o uso de uma cinta resistiva com temperatura alcançando 120 o C por algumas horas enquanto é feito o vácuo. Figura 3.15: Bombas de vácuo do sistema de sputtering do DFTE/UFRN;(a)bomba mecânica;(b)bomba turbomolecular Figura 3.16: Aquecimento da câmara “baking” para que se consiga um vácuo maior devido a liberação de vapores e materiais adsorvidos pelas partes fixas e parades. 40 Depois de conseguirmos o melhor vácuo do sistema (≈ 10−6 mbar) faz-se necessário para a formação do plasma a introdução na câmara um gás inerte (Ar+ , Kr+ , Hg+ ) e/ou um reativo (O+ ,N+2 ). Estes gases fazem com a pressão da câmara cresça para a faixa de ≈ 10−3 −10−2 mbar é o que chamamos de pressão de trabalho ou pressão de sputtering. O acesso dos gases à câmara é controlado por duas válvulas 3.17. Figura 3.17: Válvula de controle do gás de sputtering;(a) válvula de passagem; (b) válvula tipo “agulha” para ajuste fino do fluxo gasoso Quando em sputtering reativo com mistura gasosa esta é feita externamente ao sistema. 3.5.3 Alvos e porta-substratos A configuração do sputtering que dispomos permite crescer 02 materiais diferentes sem a necessidade de quebrar o vácuo. Entretanto a deposição é feita de somente um alvo por vez. A mudança dos alvos é feita externamente com uma alavanca na parte superior. Para a troca dos alvos e colocação dos substratos no suporte tem-se o acesso à câmara através de um flange DN 200 conforme mostrado na fig. 3.18 41 Figura 3.18: Acesso para troca de alvo e sustrato do sistema de sputtering do DFTE/UFRN;(a)acesso a câmara;(b)alvo-porta substrato O porta substrato modelo SHQ 15A, 3.19 está adaptado com um sistema de aquecimento e controle eletrônico de temperatura tipo PID que nos permite fazer deposições com temperatura do susbtrato variando de 25 a 900 o C. Figura 3.19: Porta-substrato do sputtering Rapier/Orion - Aja Inc.(a)porta-substrato;(b)controle eletrônico de temperatura 3.5.4 Fontes DC e RF 42 Como visto anteriormente podemos fazer a deposição usando a técnica DC para condutores e também usando alta-frequência RF. Neste caso presisamos de duas fontes. A deposição DC é feita com o uso de uma fonte de 500W modelo MDX DC 500 AE da Advanced Energy, fig. 3.20 É uma fonte de potência que permite selecionar externamente o tipo de regulação que será utilizada durante a deposição: tensão (0 a 600 V ) ou corrente (0 a 1 A). Escolhido o método, o ponto de operação é ajustado através de um potenciômetro com trava para permitir, quando necessário, que se utilize a mesma configuração para sucessivas deposições. Figura 3.20: Fonte DC do sputtering Rapier/Orion - Aja Inc. Esta fonte está equipada com um sistema de proteção que evita a formação de arcos voltáicos que podem danificá-las e também favorecem a perdas excessiva de material do alvo. Mesmo para deposição RF utilizamos a fonte DC como ignição para o plasma RF e depois então podemos desligá-la. Para a deposição dos alvo não condutores utilizamos uma fonte de rádio-frequência modelo AJA 100/300 como mostrado na fig. 3.21 43 Figura 3.21: Fonte RF do sputtering Rapier/Orion - Aja Inc. A fonte de RF opera a uma frequência de 13, 56 M Hz e potência máxima de 50 W . A impedância formada pelo plasma no sistema RF muda com os parâmetros da deposição: pressão de trabalho, fluxo de gás de sputtering, potência direta de rf e etc. Desta forma para que se garanta a taxa de deposição para uma determinada potência de RF gerada pela fonte o sistema fonte-plasma-alvo devem estar com as impedâncias aproximadamente iguais para que se garanta a máxima transferência de potência. Este casamento de impedâncias é feito por um conjunto auxiliar de indutores e capacitores ajustáveis contido no AJA 100/300 MM3X, fig. 3.22. Figura 3.22: Conjunto para casamento de impedâncias do circuito alvo-plasma-fonte RF 44 Para monitorar a transferência de potência, pode-se visualizar no visor da fonte os parâmetros: potência direta que está sendo gerada pela fonte e potência refletida, quanto menor esta última melhor o casamento de impedência. 3.5.5 Sistema fechado de refrigeração Durante o processo de deposição a tamperatura do alvo se eleva, para mantê-lo resfrigerado temos um circuito fechado com água destilada mantida em baixa temperatura fig. 3.23, que circulará pelo alvo e pela bomba turbomolecular e quando necessário passará também pelo porta-substrato controlado pelo PID. A água circulará com alta pressão criada por uma bomba externa. Figura 3.23: Sistema de refrigeração formando um circuito fechado 45 Figura 3.24: Sistema de refrigeração formando um circuito fechado 46

Download