UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS MARCUS VINICIUS MARTIM BALANCEAMENTO DE ESTOQUES ATRAVÉS DE SISTEMA DE REPOSIÇÃO JOINVILLE - SC 2010 1 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS MARCUS VINICIUS MARTIM BALANCEAMENTO DE ESTOQUES ATRAVÉS DE SISTEMA DE REPOSIÇÃO Trabalho de Graduação apresentado à Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do título de Engenheiro de Produção e Sistemas. Orientador: Professor Lírio Nesi Filho, Dr. JOINVILLE - SC 2010 2 MARCUS VINICIUS MARTIM BALANCEAMENTO DE ESTOQUES ATRAVÉS DE SISTEMA DE REPOSIÇÃO Trabalho de Graduação aprovado como requisito parcial para a obtenção do título de Engenheiro do curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina. Banca Examinadora: Orientador: ______________________________________ Professor Lírio Nesi Filho, Dr. Membro: ______________________________________ Professora Daniela Becker, Dra. Membro: ______________________________________ Professor Leandro Zvirtes, Msc. Joinville, 17/11/2010 3 Dedico este trabalho a minha família e também a minha namorada que, direta ou indiretamente, me apoiaram e incentivaram para chegar até aqui. 4 MARCUS VINICIUS MARTIM BALANCEAMENTO DE ESTOQUES ATRAVÉS DE SISTEMA DE REPOSIÇÃO RESUMO Para se destacar no mercado atacadista de aço frente aos seus concorrentes, uma empresa precisa ter disponibilidade de estoque a pronta entrega e uma grande diversidade de itens. Os estoques precisam ser dimensionados para suprir a demanda e suas variações, desde que respeite as limitações financeiras e de armazenagem da organização. Para se obter um estoque balanceado é preciso criar um sistema de reposição eficaz que utilize métodos quantitativos de análise da demanda para o auxílio na tomada de decisão. Assim, este trabalho tem como objetivo geral eliminar os estoques desnecessários sem diminuir o nível de atendimento as solicitações do mercado. A pesquisa realizada neste trabalho tem finalidade aplicada, classifica-se como exploratória e adota como procedimento de coleta de dados o método de estudo de caso. Por meio da análise da demanda, os itens foram ordenados e agrupados de acordo com o volume e a frequência de vendas. Verificou-se a representatividade de cada classificação no estoque total da empresa e identificaram-se problemas de proporção. Deste modo, foi desenvolvido um sistema de reposição por ponto de pedido que envolve o estoque de segurança e o tempo de reposição para cada item e definições de regras para o tamanho dos lotes de reposição. Utilizando este sistema, foram realizados simulações do nível de estoque ao final do período analisado e observaram-se resultados positivos quanto a redução de estoques, como também a constatação de melhorias quanto a agilidade do novo processo de reposição. PALAVRAS-CHAVE: Análise. Demanda. Estoque. Reposição. 5 LISTA DE FIGURAS Figura 1 – Exemplo de um padrão de demanda irregular ................................................... 15 Figura 2 – Exemplo de um padrão de demanda regular ..................................................... 16 Figura 3 – Curva ABC (Pareto) .......................................................................................... 18 Figura 4 – Curva dente de serra ......................................................................................... 20 Figura 5 – Volume mensal de vendas ................................................................................ 27 Figura 6 – Gráfico da Curva ABC ..................................................................................... 29 6 LISTA DE TABELAS Tabela 1 – Modelo de Classificação ABC versus XYZ ...................................................... 19 Tabela 2 – Critérios para classificação ABC ..................................................................... 28 Tabela 3 – Classificação ABC ............................................................................................ 28 Tabela 4 – Participação no estoque total (ABC) ................................................................. 29 Tabela 5 – Critérios para classificação XYZ ...................................................................... 30 Tabela 6 – Classificação XYZ ............................................................................................ 31 Tabela 7 – Participação no estoque total (XYZ) ................................................................. 31 Tabela 8 – Classificação ABC versus XYZ ........................................................................ 32 Tabela 9 – Fator de risco grupos ......................................................................................... 33 Tabela 10 – Comparativo participação no estoque total ..................................................... 36 7 LISTA DE ABREVIATURAS CLM Council of Logistics Management (Conselho de Gestão Logística) PP Ponto de Pedido C Consumo Normal da Peça TR Tempo de Reposição ES Estoque de Segurança 8 SUMÁRIO 1 INTRODUÇÃO ............................................................................................................... 10 2 FUNDAMENTAÇÃO TEÓRICA ................................................................................. 13 2.1 LOGÍSTICA ................................................................................................................... 13 2.2 CLASSIFICAÇÃO DA DEMANDA ............................................................................ 14 2.2.1 Demanda irregular ....................................................................................................... 14 2.2.2 Demanda regular ......................................................................................................... 15 2.2.3 Demanda independente ............................................................................................... 16 2.2.4 Demanda dependente .................................................................................................. 16 2.3 ANÁLISE DA DEMANDA........................................................................................... 17 2.3.1 Classificação ABC ...................................................................................................... 17 2.3.2 Classificação XYZ ...................................................................................................... 17 2.3.3 Classificação entre Volume e Frequência ................................................................... 18 2.4 CONTROLE DE ESTOQUES POR PONTO DE PEDIDO .......................................... 19 2.4.1 Ponto de pedido ........................................................................................................... 20 2.4.2 Tempo de ressuprimento ou reposição ........................................................................ 20 2.4.3 Estoque de segurança .................................................................................................. 21 2.4.4 Método para cálculo do estoque de segurança ............................................................ 21 2.4.5 Tamanho do lote de reposição ..................................................................................... 22 3 PROCEDIMENTOS METODOLÓGICOS ................................................................. 23 4 ESTUDO DE CASO ........................................................................................................ 25 4.1 CARACTERIZAÇÃO DA EMPRESA PESQUISADA ............................................... 25 4.2 DESCRIÇÃO DA SITUAÇÃO ATUAL....................................................................... 26 4.2.1 O processo de reposição dos estoques......................................................................... 26 4.2.2 Comportamento da demanda – Variável Volume ....................................................... 27 4.2.3 Comportamento da demanda – Variável Frequência .................................................. 30 4.2.4 Cruzamento das classificações ABC e XYZ ............................................................... 32 4.3 APRESENTAÇAO E ANÁLISE DOS RESULTADOS ............................................... 32 4.3.1 Cálculo do estoque de segurança ................................................................................ 32 4.3.2 Levantamento dos tempos de reposição ...................................................................... 33 4.3.3 Estipulando o ponto de pedido .................................................................................... 33 4.3.4 Regras para a quantidade de reposição ....................................................................... 34 4.3.5 Simulação do nível do estoque ao final do período analisado .................................... 35 9 5 CONSIDERAÇÕES FINAIS ......................................................................................... 37 REFERÊNCIAS BIBLIOGRÁFICAS ............................................................................. 40 10 1 INTRODUÇÃO Para atingir o melhor desempenho no mercado, é fundamental que uma organização esteja preparada para suprir as necessidades de seus clientes e não perca oportunidades de negócios por consequência da má administração de variáveis que podem ser controladas pela mesma. No caso de uma empresa atacadista, uma destas variáveis é o estoque dos produtos comercializados, que deve ser suficientemente dimensionado para atender a demanda do mercado onde atua e suportar as suas possíveis variações. A função do atacadista, que se encontra dentro da cadeia de fornecimento entre os produtores e os consumidores, é manter estoque disponível para atendimento imediato, ou no menor tempo possível. Ter disponibilidade de material é, muitas vezes, uma variável decisiva na efetivação de uma venda. Bowersox e Closs (2001) definem disponibilidade como a capacidade de ter o produto no momento em que ele é desejado pelo cliente. A prática mais comum é armazenar estoque em antecipação aos pedidos dos clientes. Quando os produtos comercializados são considerados commodities, a exigência dos clientes por estoques a pronta entrega e rapidez no atendimento aumentam. Outro fator determinante é a variedade do portfólio apresentado, que quanto maior, torna mais conveniente ao cliente a busca pela mesma empresa na realização de suas compras. Pozo (2009), afirma que uma empresa pode alcançar uma posição de superioridade duradoura sobre os concorrentes, em termos de preferência do cliente, através da logística. A base da vantagem competitiva fundamenta-se, primeiramente, na capacidade de a empresa diferenciar-se de seus concorrentes aos olhos do cliente e, em segundo lugar, pela capacidade de operar a baixo custo e, portanto, oferecendo maior satisfação ao cliente e proporcionando o melhor retorno ao negócio. A combinação dos fatores, alta disponibilidade de estoque e grande variedade de produtos, essenciais para a diferenciação no mercado, exige da organização altos investimentos, que, se realizados de forma desordenada, podem não ser eficazes, prejudicando o capital de giro e limitando o crescimento da organização ou até mesmo, gerando problemas financeiros. Existem ainda as limitações quanto a estrutura física da organização, que restringem a capacidade de armazenamento. 11 Desta forma, faz-se necessário a definição das quantidades a serem mantidas em estoque de cada item, a fim de dispor do menor estoque possível para atendimento da demanda. A questão é como gerenciar as aquisições de estoque de forma sistêmica, eficaz e ágil, a partir de decisões tomadas com base em métodos quantitativos, que não sejam dependentes apenas de colaboradores com muita experiência dentro da organização. A hipótese é que através do cruzamento das classificações ABC e XYZ, seja possível identificar os produtos com semelhante comportamento de demanda quanto a quantidade vendida e a frequência de venda, definindo assim os grupos de itens que devem ter seus estoques reforçados e os que podem trabalhar com estoques menores. O presente estudo tem como objetivo geral eliminar os estoques desnecessários sem diminuir o nível de atendimento as solicitações do mercado. Para tanto, foram definidos os seguintes objetivos específicos: definir o estoque de segurança dos produtos, calcular o ponto de pedido para cada item e criar regras para o tamanho do lote de reposição. O estudo limita-se a análise da demanda dos itens comercializados pela organização no ano de 2009 para implementação de um sistema de reposição de estoques. Existe uma quantidade mínima para o lote de reposição dos itens imposta pelos fornecedores, por isso a reposição fica restringida apenas a variação da quantidade de lotes e não do seu tamanho. A empresa estudada, denominada Beta, tem sede própria em Joinville, no estado de Santa Catarina. Atua a 12 anos comercializando aço em diversas composições e em diferentes formatos e atende os estados do Paraná, Rio Grande do Sul e Santa Catarina. Possui mais de trinta fornecedores, dentre eles, as maiores usinas siderúrgicas do Brasil, Europa e Ásia. Para uma melhor compreensão da seqüência do estudo, o trabalho foi estruturado da seguinte forma. O capítulo um é composto pela introdução, onde estão descritos o tema, a definição do problema, o objetivo geral e os objetivos específicos, a justificativa e a delimitação do trabalho. O segundo capítulo contempla a fundamentação teórica utilizada para a pesquisa dos dados, desenvolvimento do trabalho, embasamento para a tomada de decisões e conhecimento para a resolução do problema. O terceiro capítulo apresenta a metodologia utilizada para a coleta e análise dos dados. No quarto capítulo, constam a apresentação da empresa, a descrição da situação atual do problema, os dados obtidos a partir das ferramentas aplicadas e os resultados alcançados. 12 O quinto capítulo traz as considerações finais, evidenciando o alcance dos objetivos específicos, argumentando o alcance do objetivo geral estipulado e a resposta para a hipótese de pesquisa e apresenta propostas de melhorias. Por fim, são apresentadas as referências bibliográficas utilizadas no estudo. 13 2 FUNDAMENTAÇÃO TEÓRICA 2.1 LOGÍSTICA Como conceito de logística, adotou-se a definição promulgada pelo Council of Logistics Management (CLM apud BALLOU, 2006), Logística é um processo de planejamento, implantação e controle do fluxo eficiente e eficaz de mercadorias, serviços e das informações relativas desde o ponto de origem até o ponto de consumo com o propósito de atender as exigências dos clientes. A logística tem papel fundamental dentro das organizações. Para Bowersox e Closs (2001), a responsabilidade da logística está diretamente relacionada com a disponibilidade dos materiais nos locais onde são solicitados pelos clientes, ao menor custo possível. Ballou (2001) nos afirma que, A logística diz respeito à criação de valor, tanto para clientes e fornecedores como para acionistas. O valor em logística é expresso em termos de tempo e lugar. Produtos e serviços não têm valores a menos que estejam sob posse do cliente quando (tempo) e onde (lugar) eles desejam consumi-los. Numa abordagem mais moderna, a logística implica na otimização dos recursos, buscando eliminar do processo tudo que não tenha valor para o cliente e que gera somente custos e perda de tempo, pois apesar de se buscar um aumento na eficiência e a melhoria nos níveis de atendimento as solicitações dos clientes, a forte concorrência no mercado exige uma redução contínua dos custos (NOVAES, 2007). Diversas atividades fazem parte do trabalho logístico. Dentre elas está a da administração do estoque, que é o foco principal deste trabalho. A maior responsabilidade desta atividade é a de manter produtos disponíveis para o atendimento da demanda. O estoque deve agregar valor de tempo ao produto, e funcionar como amortecedores entre a oferta e a demanda. O maior desafio está em manter os níveis de estoque mais baixos possíveis e ao mesmo tempo proporcionar a disponibilidade desejada pelos clientes (POZO, 2009). Bowersox e Closs (2001) enfatizam que, 14 O objetivo é fornecer o serviço desejado ao cliente mantendo o mínimo em estoque, consistente com o menor custo possível. Estoques excessivos podem compensar deficiências no projeto básico de uma rede logística e, até certo ponto, deficiências de competência gerencial. No entanto, utilizados para acomodar tais situações, resultam, em última instância, em custo logístico total mais alto do que o necessário. Para Ballou (2006), a gerência do estoque é uma atividade chave da logística e consiste em decisões como o estabelecimento de políticas de estocagem de matérias-primas e produtos acabados, previsão de vendas a curto prazo e manutenção da variedade de produtos nos pontos de estocagem. Na empresa estudada, o responsável pelo desenvolvimento destas atividades é o setor de compras ou suprimentos. Segundo Dias (1993), o setor de compras tem como função suprir as necessidades de materiais, planejando de forma quantitativa para que o reabastecimento seja feito no momento certo e na quantidade correta. Para Pozo (2009), as responsabilidades deste setor são de extrema importância para os resultados de um empresa em virtude de sua ação de suprir a organização com os recursos para o seu perfeito desempenho e atender as necessidades de mercado. 2.2 CLASSIFICAÇÃO DA DEMANDA Entender a natureza da demanda é um fator importante para o sucesso do gerenciamento de estoques. Elas podem ser divididas em demanda irregular ou regular, dependente ou independente. 2.2.1 Demanda Irregular Para Ballou (2006), a demanda é irregular quando ela é intermitente, em função da incerteza quanto a frequência e volume e em que nível essa demanda ocorrerá. Encontra-se normalmente esse padrão em produtos que estão entrando ou saindo de uma linha de produção, que são procurados por poucos clientes, divididos entre um número excessivo de localizações de tal forma que a demanda em cada uma delas é baixa. A Figura 1 mostra um exemplo do comportamento desta demanda. 15 Figura 1 – Exemplo de um padrão de demanda irregular. Fonte: Adaptado Ballou, 2006. Apesar de ser uma demanda difícil de ser prevista pelas técnicas mais comuns, esta é vista como um problema muito especial para a logística, pois são encontradas em muitos itens em diversas empresas. As variações aleatórias são tantas neste tipo de demanda que a tendência e padrões sazonais as vezes podem ser obscurecidos e não funcionarem. Frequentemente as razões pela qual a demanda é irregular são: o padrão da demanda é dominado por pedidos muito grandes e infrequentes; a demanda pode derivar da demanda de outros itens ou serviços; o pico sazonal pode não ter sido levado em consideração; influência de dados excepcionais, fatores externos ou condições totalmente imprevistas. 2.2.2 Demanda regular A demanda é regular quando esta segue um padrão de variação com o passar do tempo. Este tipo de demanda pode ser previsto com maior facilidade a partir dos métodos conhecidos, desde que as variações aleatórias constituam uma parte pequena da variação restante na série de tempo. Segundo Ballou (2006), os padrões de demanda regular podem ser divididos em componentes de tendência, sazonais ou aleatórios. A Figura 2 mostra um gráfico de uma demanda regular como exemplo. 16 Figura 2 – Exemplo de um padrão de demanda regular. Fonte: Adaptado Ballou, 2006. 2.2.3 Demanda independente A demanda de determinado item é considerada independente quando não se relaciona com a demanda de outro item (BOWERSOX E CLOSS, 2001). Neste caso, a demanda provém de diversos clientes, que na maior parte das vezes realizam compras individuais de apenas uma fração de todo o volume comercializado por uma empresa. Os procedimentos estatísticos para previsão apresentam bons resultados quando utilizado para um padrão de demanda independente (BALLOU, 2006). 2.2.4 Demanda dependente Trata-se da demanda que está relacionada a demanda de outro item independente. Como a demanda de itens independentes é prevista antecipadamente a demanda dependente pode ser obtida diretamente, sem a necessidade de previsões. Conforme Ballou (2006), os padrões da demanda dependente são altamente influenciados e não aleatórios. Este tipo de demanda deriva das exigências especificadas nos programas de produção. 17 2.3 ANÁLISE DA DEMANDA Para diferenciar os níveis de estoque para os itens comercializados, faz-se necessário a análise da demanda em relação a participação de cada item no volume total das vendas e a freqüência de saída do item no período analisado. 2.3.1 Classificação ABC A classificação ABC, ou curva de Pareto, é um método de diferenciação dos estoques segundo sua maior ou menor abrangência em relação a determinado fator, consistindo em separar os itens por classes de acordo com sua importância relativa (TUBINO, 2000). Para Dias (1993), a curva ABC é um importante instrumento para o administrador; ela permite identificar aqueles itens que justificam atenção e tratamento adequados quanto a sua administração. Neste trabalho, o fator para a classificação dos itens será a participação no volume de total de vendas no período analisado. Pozo (2009), noz diz que a utilização da curva ABC é extremamente vantajosa, porque se pode reduzir as imobilizações em estoques sem prejudicar a segurança, pois ela controla mais rigidamente os itens de classe A e, mais superficialmente, os de classe C. Para a classificação dos itens em A, B ou C, não existe exatamente uma regra definida e inflexível, mas comumente são utilizados os seguintes valores: 80% do valor representando os produtos A, 15% representando o grupo B e os 05% finais são os itens classificados como C. Esta análise mostra que uma pequena quantidade de itens é que representa a maior parte do valor vendido (BERNARD, 1999). A Figura 3 representa a curva ABC e mostra a relação entre o percentual de itens versus a participação no valor total. 2.3.2 Classificação XYZ Utiliza-se a classificação XYZ para a identificação dos itens com maior e menor frequência de saídas num determinado período. Os itens com comportamento regular ou contínuo são classificados como itens X e os itens com comportamento irregular ou demanda baixa como itens Z. Entre estas classificações, estão os itens Y, e sua caracterização irá depender da estratégia utilizada pela 18 empresa. A classificação dos itens é realizada através de análises estatísticas em um determinado período que permita enxergar a curva completa de comportamento da demanda (SCHÖNSLEBEN, 2007). Figura 3 – Curva ABC (Pareto). Fonte: Cox, 2006. 2.3.3 Classificação entre Volume e Frequência A partir do cruzamento das classificações ABC e XYZ, é possível se obter uma classificação de volume versus frequência, representada pela Tabela 1. A visualização do comportamento da demanda auxilia a tomada de decisão quanto a forma de gerenciamento de estoques de cada item (SCHÖNSLEBEN, 2007). A definição de níveis de estoque deve ser realizada com base na posição de cada item na tabela. Decisões quanto a estoque de segurança dos produtos também podem levar em consideração o grupo onde o item se encontra dentro da matriz. 19 Os extremos da classificação encontram-se nos grupos de itens AX, formados pelos produtos com alta frequência e volume de vendas e dos itens CZ, onde a frequência e o volume de vendas são baixos. Tabela 1 - Modelo de Classificação ABC versus XYZ. Fonte: Schönsleben, 2007. 2.4 CONTROLE DE ESTOQUES POR PONTO DE PEDIDO O modelo de controle de estoques por ponto de pedido consiste em estabelecer uma quantidade de itens em estoque, chamada de ponto de pedido ou de reposição, que, quando atingida, dá partida ao processo de reposição do item em uma quantidade preestabelecida. A determinação da quantidade de estoque mantida no ponto de pedido deve ser suficiente para atender a demanda pelo item durante seu tempo de ressuprimento, mais um nível de estoque de segurança ou reserva, que serve para absorver variações na demanda durante o tempo de ressuprimento e/ou variações no próprio tempo de ressuprimento (TUBINO, 2000). Para melhor compreensão deste sistema, representa-se a movimentação de entradas e saídas de um item dentro de um estoque através da curva dente de serra (Figura 4), no qual o eixo das abscissas é o tempo e o eixo das ordenadas é a quantidade em unidades deste item em estoque no intervalo de tempo. Nela também estão representados o estoque de segurança, o ponto de pedido e o tempo de reposição do item. 20 Quantidade Ponto de Pedido Estoque de Segurança Tempo Tempo Ressuprimento Figura 4 – Curva dente de serra. Fonte: Adaptado Dias, 1993. 2.4.1 Ponto de Pedido Segundo Pozo (2009) é a quantidade de peças que se tem em estoque e que garante o processo produtivo para que não sofra problemas de continuidade, enquanto se aguarda a chegada do lote de compra, durante o tempo de reposição. Isso quer dizer que quando um determinado item atinge o ponto de pedido deve-se fazer o ressuprimento de seu estoque, colocando-se um pedido de compra. Para calcular o ponto de pedido utiliza-se a equação expressa como: PP = (C X TR) + ES (Equação 1) Onde: PP = Ponto de Pedido C = Consumo normal da peça TR = Tempo de Reposição ES = Estoque de segurança Martins e Alt (2004) também afirmam que o cálculo do ponto de pedido está em função das variáveis consumo médio, do prazo de fornecimento e estoque de segurança. 2.4.2 Tempo de Ressuprimento ou Reposição Para Tubino (2000), o tempo de ressuprimento ou reposição, deve ser considerado como o espaço de tempo que transcorre desde o momento da constatação da necessidade de repor o item até a efetiva entrada do item em estoque, e resulta da soma de quatro tempos parciais: o tempo de preparação da ordem de reposição, o tempo de preparação da operação 21 de compra ou fabricação, o prazo de entrega da fabricação interna ou externa e o tempo gasto com o transporte e recepção do lote. Quanto mais demorado for este tempo, maior o nível do ponto de pedido e maiores os estoques médios mantidos pelo sistema. Segundo Dias (1993) o tempo de reposição é uma das informações básicas para o cálculo do estoque mínimo, e o define como o tempo gasto desde o momento da identificação da necessidade de reposição, até a entrega do material na empresa. Os três processos que totalizam este tempo são: emissão do pedido, preparação do material há ser entregue pelo fornecedor e o transporte. 2.4.3 Estoque de Segurança Segundo Pozo (2009), o estoque de segurança é uma quantidade mínima de peças que tem que existir no estoque com a função de cobrir as possíveis variações do sistema, que podem ser: eventuais atrasos no tempo de fornecimento dos fornecedores, rejeição do lote de compra ou aumento na demanda do produto. Dias (1993), enfatiza que, A determinação do estoque mínimo é também umas das mais importantes informações para a administração de estoques. Essa importância está diretamente ligada ao grau de imobilização financeira da empresa. O estoque mínimo, também chamado de estoque de segurança, se destina a cobrir eventuais atrasos no ressuprimento, objetivando a garantia do funcionamento ininterrupto e eficiente do processo produtivo, sem riscos de faltas. Quanto maiores as variações de demanda e tempo de reposição, maiores deverão ser os estoques de segurança do sistema. Eles irão agir como amortecedores para os erros ligados ao lead time interno ou externo dos itens. Estes erros tornam os tempos de reposição e as demandas muito variáveis, impossibilitando o funcionamento do modelo de controle de estoques sem segurança (TUBINO, 2000). 2.4.4 Método para cálculo do estoque de segurança Dentre os diversos métodos para o cálculo dos estoques de segurança, o método escolhido para este trabalho é o do Grau de Risco. Pozo (2009) classifica este método como um método simples, que não requer profundo conhecimento de matemática. Trata-se da multiplicação do consumo médio do item 22 em um determinado período por um fator de risco, que é dado em porcentagem e definido pelo administrador em função da sua sensibilidade de mercado e informações obtidas a partir dos setores de vendas e suprimentos. O consumo médio do item pode ser obtido através da média aritmética das vendas dos últimos meses. 2.4.5 Tamanho do lote de reposição Trata-se da quantidade de material que o comprador irá solicitar para a reposição do estoque de um determinado item, que está sujeito a política de estoques de cada organização. A determinação do tamanho do lote a ser comprado tem como objetivo manter o equilíbrio entre o custo de manutenção do estoque e o custo de emissão e colocação de pedidos a fornecedores (BOWERSOX E CLOSS, 2001). O melhor lote de reposição é aquele capaz de minimizar todos os custos envolvidos, e também é conhecido como lote econômico (TUBINO, 2000). O levantamento bibliográfico, portanto, abrangeu fundamentos sobre logística, sobre as formas de classificação e análise da demanda e o sistema de controle de estoques por ponto de pedido. 23 3 PROCEDIMENTOS METODOLÓGICOS A pesquisa realizada neste trabalho tem finalidade aplicada. Existem diferentes formas de classifica-la dependendo do critério que está sendo utilizado. Tendo como base as classificações definidas por Gil (2002), pode-se classificar a pesquisa realizada neste estudo como uma pesquisa exploratória, pois tem como objetivo familiarizar o pesquisador com o problema, tornando-o mais explícito e a partir disso tornar possível a formulação de hipóteses. Também pode ser considerada uma pesquisa exploratória pelo fato de que envolveu levantamento bibliográfico, entrevistas com pessoas que tiveram experiências práticas com o problema pesquisado e análises de exemplos que facilitam a compreensão. Do ponto de vista dos procedimentos utilizados, pode-se classificar a pesquisa como um estudo de caso, pois consistiu num estudo profundo e exaustivo de um objeto, permitindo seu amplo e detalhado conhecimento. Os dados utilizados neste estudo foram obtidos através de informações quantificáveis contidas em relatórios, entrevistas não estruturadas e observações espontâneas. Segundo Marconi e Lakatos (2007), uma pesquisa quantitativa é baseada em amostras amplas e informações numéricas, enquanto na pesquisa qualitativa as amostras são reduzidas e os instrumentos de coleta não são estruturados. Portanto, pode-se se considerar esta pesquisa tanto quantitativa como qualitativa. A primeira etapa da pesquisa foi a da constatação do volume total dos produtos comercializados pela empresa Beta mantidos em estoque. Esta informação foi obtida através de coleta de dados do sistema de gestão da organização e servirá de referência para a análise dos resultados obtidos após a implantação do sistema proposto pelo trabalho. O segundo passo foi a observação do processo de reposição dos itens, função executada pelo setor de compras da empresa. Na sequência foram realizadas reuniões com os setores de compras e a diretoria da empresa para a coleta de informações sobre particularidades, práticas e restrições do processo de reposição de materiais e para o alinhamento das estratégias e objetivos da organização. Posteriormente foram obtidos o histórico de vendas de cada item do estoque no período compreendido entre janeiro e dezembro do ano de 2009. Novamente estes dados foram retirados do próprio sistema de gestão da organização. 24 As informações obtidas são a base para a aplicação da ferramenta de análise do comportamento da demanda desenvolvida e apresentada neste trabalho, e foram exportados para uma planilha eletrônica para que pudessem ser organizados para a montagem das classificações ABC e XYZ, e posteriormente, o cruzamento de ambas. 25 4 ESTUDO DE CASO Neste capítulo serão apresentadas as seguintes etapas: caracterização da empresa, descrição da situação atual onde o estudo foi desenvolvido, aplicação das ferramentas propostas pelo autor e a análise dos resultados. 4.1 CARACTERIZAÇÃO DA EMPRESA PESQUISADA Atuando no comércio de aços a 12 anos, a empresa pesquisada, denominada como Beta, é líder no mercado onde atua. Está situada em Joinville, no norte do estado de Santa Catarina, de onde distribui seus produtos para todo o estado e também para o Rio Grande do Sul e Paraná. Seus principais clientes são indústrias de médio e grande porte dos segmentos de máquinas, equipamentos, implementos agrícolas e rodoviários, móveis, automotiva e construção civil, tendo seus produtos aplicados nos mais diversos processos e produtos dentro das organizações. A empresa possui padrões de qualidade unificados em um sistema certificado conforme a ISO 9001 que abrange todos os setores, garantindo produtos com alto padrão de qualidade e eficiência. Dentre os produtos comercializados estão barras chatas, cantoneiras, perfis, barras maciças redondas, quadradas e sextavadas, laminadas e trefiladas, tubos industriais com e sem costura, tubos mecânicos, tubos para condução de fluídos, chapas lisas, expandidas, frisadas, e arames para solda. Os materiais podem ser vendidos em barras de 6 ou 12 metros de comprimento, ou ainda fracionados em peças de acordo com a medida solicitada pelo cliente, através do corte das barras por máquinas de serra-fita ou de disco de metal duro. Não há restrição quanto a quantidade de materiais de cada pedido, portanto, a empresa Beta pode atender desde pequenas quantidades até grandes solicitações. A entrega dos produtos é feita com frota própria de caminhões. A empresa possui uma área construída total de 4200m², sendo que 400m² são destinados a administração e 3800m² são divididos entre a área de descarga, de expedição, de corte e de armazenagem de materiais para revenda. Sua equipe é formada por 50 funcionários. 26 Os principais diferenciais da empresa são, a grande diversidade de tipos de materiais e bitolas e a grande quantidade de material mantida em estoque a pronta entrega. Ao final do ano de 2009 o estoque de produtos para comercialização da empresa Beta era superior a 3400 toneladas. 4.2 DESCRIÇÃO DA SITUAÇÃO ATUAL 4.2.1 O processo de reposição dos estoques A reposição dos estoques dos materiais vendidos é feita pelo setor de compras da empresa que é composto por dois colaboradores. O processo de verificação da necessidade de reposição é feita diariamente e a frequência para cada item é de aproximadamente uma semana. O comprador gera uma tela de consulta no sistema de gestão, onde constam as informações do estoque total de cada item, estoque disponível, que é o estoque total menos as quantidades contidas em pedidos de venda em carteira, e o histórico de vendas dos últimos 6 meses. Com base nessas informações e conhecendo o tempo de reposição de cada item, o comprador emite uma ordem de compra para o fornecedor com uma determinada quantidade para os itens que ele julga ser necessário comprar. Esta quantidade e esta decisão do momento da reposição partem de cada um dos compradores de forma qualitativa, ou seja, não existe um critério que padronize a forma de repor os materiais, definindo quais itens devem ser comprados, quando devem ser comprados, para quando deve ser programada a entrega e qual o tamanho do lote de reposição. A eficácia do sistema de reposição fica extremamente dependente ao nível de conhecimento e experiência do comprador. O que se percebeu na coleta das informações é que os compradores buscam manter aproximadamente 3 meses de estoque para todos os itens afim de absorver as variações de demanda, atrasos no fornecimento e cobrir o grande intervalo entre uma verificação e outra da necessidade de reposição, mas sem uma análise mais profunda da representatividade dos itens para as vendas totais quanto a frequência e volume. 27 Este grande intervalo entre uma verificação e outra se dá pela demora na análise de todo o portfólio, pois sem um critério que gere as necessidades automaticamente, o comprador precisa analisar o estoque, tomar a decisão de reposição ou não e definir a quantidade a ser comprada para cada um dos 1247 itens mantidos em estoque. É comum ocorrer casos em que são realizadas vendas de grandes quantidades logo após a verificação da necessidade de reposição do item feita pelo comprador, o que poderia gerar uma falta de disponibilidade caso o item não tenha uma grande quantidade em estoque. 4.2.2 Comportamento da demanda – Variável Volume O volume de vendas mensal em toneladas de todos os itens da empresa Beta no ano de 2009 é demonstrado na Figura 5. Figura 5 – Volume mensal de vendas Fonte: Autor Para a análise do comportamento da demanda em termos de volume, utilizou-se a curva ABC. Os itens foram classificados conforme a sua representatividade no volume total de vendas no período analisado. Seguindo o diagrama de Pareto, é possível classificar os itens comercializados em A, B ou C utilizando a seguinte relação: 20% do volume de itens como A representando 80% do volume de vendas, 30% do volume de itens como B representando 15% do volume de vendas e 50% do volume de itens como C representando 5% do volume de vendas. 28 Estes critérios não são uma regra, podendo ser ajustados, porém para o presente estudo foram mantidos os mesmos percentuais para participação no volume total de vendas, conforme a Tabela 2: Tabela 2 – Critérios para classificação ABC. Classificação A B C Participação no volume total de vendas 80% 15% 5% Fonte: Autor. A Tabela 3 é uma parte de toda a planilha onde foi realizada a classificação ABC dos itens comercializados pela empresa em 2009. Tabela 3 – Classificação ABC. Fonte: Autor. 29 Tendo como base os critérios da Tabela 2, foram encontrados os percentuais de itens para cada classificação, que se apresenta da seguinte forma: 21,41% dos itens do estoque classificados como A, 24,46% dos itens classificados como B e 54,13% dos itens classificados como C. Feita a classificação, construiu-se o gráfico da curva ABC para uma melhor visualização da relação que se buscava. Figura 6 – Gráfico da Curva ABC. Fonte: Autor. Pode-se perceber que a demanda se comporta de forma muito semelhante a regra proposta pelo método de Pareto. Para se identificar possíveis problemas de dimensionamento do estoque atual, buscouse a relação de participação de cada classificação no volume total mantido em estoque ao final do ano de 2009. O resultado apresenta-se na Tabela 4: Tabela 4 – Participação no estoque total (ABC). Estoque Itens A: 56,85% Estoque Itens B: 22,06% Estoque Itens C: 21,10% Fonte: Autor. Apesar da proporção do estoque para cada classificação estar de forma decrescente, de acordo com a maior participação nas vendas (itens A), até a menor (itens C), esta relação está 30 claramente desbalanceada, principalmente pelo fato de que itens B e C representam quase a mesma porcentagem no estoque total. 4.2.3 Comportamento da demanda – Variável Frequência Utilizando a classificação XYZ, foi realizada a análise da demanda em termos de frequência de saída dos produtos no ano de 2009. A partir da planilha geral de vendas, dividida em períodos mensais, os itens receberam uma pontuação de acordo com a venda ou não em cada período. Esta pontuação foi ponderada conforme o período em que o item foi vendido. Quanto mais recente o período, maior a pontuação para o item. A ponderação foi realizada da seguinte forma: os meses de janeiro, fevereiro e março tiveram peso 1,0 na somatória; abril, maio e junho, peso 1,1; julho, agosto e setembro peso 1,2; outubro, novembro e dezembro peso 1,3. Esta ponderação foi necessária para se obter uma classificação mais precisa, levando em consideração que períodos mais recentes mostram informações mais condizentes com o comportamento do mercado atual. A somatória de pontuação de cada item em todo o período poderia chegar a um valor máximo estabelecido em 13,8 pontos, sendo que para alcançar este valor o item deveria ter sido vendido em todos os 12 meses. Considerando que o valor de 13,8 pontos corresponde a 100% de frequência, foi possível se obter todas as demais porcentagens e dessa forma criar os critérios para a classificação. Os intervalos para a classificação dos itens foram definidos conforme a estratégia da empresa, ficando da seguinte forma como mostra a Tabela 5: Tabela 5 – Critérios para classificação XYZ. Classificação X Y Z % Frequência ≥ 70% ≥ 40% e < 70% < 40% Fonte: Autor. A Tabela 6 é uma fração de toda a classificação XYZ dos itens realizada na empresa. Nela podem-se verificar exemplos de itens classificados como X, considerados de alta frequência, itens Y, de média frequência e itens Z de baixa frequência. 31 Tabela 6 – Classificação XYZ. Fonte: Autor. De todos os itens comercializados pela empresa Beta, 643 foram classificados como X, 234 como Y e 370 como Z. Para obter classificação X o item deveria ter sido vendido no mínimo em 8 meses no ano de 2009, sendo que estes meses deveriam ser os mais recentes para que a soma da pontuação chegasse a 9,7. Para ser classificado como Y a pontuação mínima para o item deveria ser de 5,6, o que representa saídas em no mínimo 5 meses no ano de 2009. Os itens com pontuação abaixo de 5,6 foram classificados como Z e foram vendidos em no máximo 5 meses no período analisado. Novamente buscou-se a relação de participação de cada classificação no volume total mantido em estoque ao final do ano de 2009, para se identificar possíveis problemas de dimensionamento do estoque atual. A Tabela 7 mostra esta relação: Tabela 7 - Participação no estoque total (XYZ). Estoque Itens X: 80,10% Estoque Itens Y: 9,07% Estoque Itens Z: 10,83% Fonte: Autor. Percebe-se nestas proporções de estoque que os itens Y e Z têm praticamente a mesma porcentagem de participação no volume total, o que caracteriza um problema de dimensionamento. Os itens X que tiveram uma frequência de vendas superior a 70% no período analisado apresentam um nível de estoque proporcional ao seu comportamento de demanda. 32 4.2.4 Cruzamento das classificações ABC e XYZ Através do cruzamento das planilhas de classificações ABC e XYZ, obteve-se a relação de Volume versus Frequência da demanda dos itens. Iniciou-se aqui um agrupamento dos itens conforme o seu perfil de vendas, que mais adiante, servirão como critério para o dimensionamento dos estoques. Para um melhor entendimento do perfil desses grupos, a Tabela 8 mostra a compilação de todas as combinações possíveis: Tabela 8 – Classificação ABC versus XYZ. VOLUME FREQUÊNCIA A Alto Volume B Médio Volume C Baixo Volume X - Demanda Contínua 243 12 12 228 48 29 172 174 329 Y - Demanda Regular Z - Demanda Irregular Fonte: Autor. Considerando a representatividade de cada grupo de itens, as porcentagens ficaram distribuídas da seguinte forma: grupo de itens classificados como AX, corresponde a 19,49% do portfólio, grupo de itens BX a 18,28%, grupo de itens CX a 13,79%, grupo de itens AY a 0,96%, grupo de itens BY a 3,85%, grupo de itens CY a 13,95%, grupo de itens AZ a 0,96%, grupo de itens BZ a 2,33%, grupo de itens CZ a 26,38%. 4.3 APRESENTAÇÃO E ANÁLISE DOS RESULTADOS Em busca do alcance do objetivo geral, deu-se sequência no estudo com a execução dos passos tidos pelo autor como objetivos específicos. 4.3.1 Cálculo do estoque de segurança Foram apresentados para a diretoria e ao setor de compras da empresa os resultados da análise da demanda dos itens. Considerando a estratégia da organização de manter a alta 33 variedade e disponibilidade de produtos em estoque, definiram-se em consenso quais seriam os fatores de risco para a multiplicação do consumo médio de venda do item, com base no grupo em que ele se encontra dentro da matriz ABC versus XYZ, conforme a Tabela 9. Tabela 9 – Fator de risco grupos. VOLUME FREQUÊNCIA X (vendido no mínimo em 8 períodos) Y (vendido no mínimo em 5 períodos) Z (vendido no máximo em 5 períodos) A B C (80% do volume total) (15% do volume total) (5% do volume total) Fator 2 Fator 2 Fator 1 Fator 2 Fator 2 Fator 0 Fator 1 Fator 1 Fator 0 Fonte: Autor. Para o cálculo do estoque de segurança, multiplicou-se o consumo médio do item pelo seu respectivo fator de risco. Os consumos médios foram calculados através da média aritmética das vendas dos últimos 6 meses de cada produto. Portanto, itens pertencentes aos grupos AX, AY, BX e BY, tiveram seus estoques de segurança estabelecidos em 2 vezes o seu consumo médio, já os itens dos grupos AZ, BZ e CX, tiveram seus estoques de segurança estabelecidos em 1 vez o seu consumo médio. Os itens dos grupos CY e CZ, com fatores de risco igual a 0, não possuem estoque de segurança. 4.3.2 Levantamento dos tempos de reposição Foi considerado como tempo de reposição do estoque o intervalo entre a emissão do pedido de compra para o fornecedor até o momento do recebimento do produto na empresa. Ficou definido que os intervalos seriam medidos em meses. A partir das informações obtidas dos compradores, foram relacionados os tempos de reposição para cada item. Os tempos encontrados foram de 1 e 2 intervalos, ou seja, de 30 e 60 dias. 4.3.3 Estipulando o ponto de pedido Para a definição do ponto de pedido utilizou-se a Equação 1. Para uma melhor compreensão, será demonstrado o cálculo do ponto de pedido do item 19A000952.07620 34 como exemplo. Primeiramente é necessário calcular o seu estoque de segurança. Para isto, multiplica-se o consumo médio do item pelo seu fator de risco conforme a posição em que ele se encontra dentro da Tabela 9. O consumo médio nos últimos 6 meses do item no período analisado foi de 3918 kg e o seu fator de risco é igual a 2, portanto, o estoque de segurança para este item é igual a 7836 kg. O seu tempo de reposição é de 1 intervalo. Substituindo na equação temos: PP = (3918 kg X 1) + 7836 kg » PP = 11754 kg Para este item fica definido como ponto de pedido a quantidade de 11754 kg. Isto significa que no momento em que o estoque atingir este nível, o comprador deverá emitir uma ordem de compra para que daqui a 1 intervalo (30 dias), o material esteja sendo recebido. No caso dos itens pertencentes aos grupos CY e CZ, cujo estoque de segurança é igual a 0, o ponto de pedido será igual ao consumo médio vezes o tempo de reposição. Desta forma foram calculados os pontos de pedidos para todos os itens do portfólio da empresa Beta. 4.3.4 Regras para a quantidade de reposição Existe uma quantidade mínima para compra dos itens estabelecida pelos fornecedores da empresa Beta. Estas quantidades podem variar para cada item e para cada fornecedor. As informações sobre o lote mínimo de compra de cada item foram coletadas junto ao departamento de compras e relacionadas numa planilha eletrônica. Ao identificar a necessidade de aquisição de uma quantidade para a reposição do estoque de algum item, o comprador deverá seguir as seguintes regras para o tamanho do lote a ser comprado: a) Se o lote mínimo de compra for maior do que a diferença entre o estoque no momento da compra e o ponto de pedido mais o consumo médio, comprar apenas um lote. b) Se o lote mínimo de compra não for maior do que a diferença entre o estoque no momento da compra e o ponto de pedido mais o consumo médio, comprar o número de lotes necessário até atingir esta quantidade. c) Se o item a ser comprado, pertencer aos grupos CY ou CZ, comprar apenas um lote mínimo. 35 4.3.5 Simulação do nível do estoque ao final do período analisado Para verificar a quantidade total de estoque ao final do ano de 2009 caso a empresa Beta adotasse o sistema de ponto de pedido para a reposição dos itens, foram feitas algumas simulações envolvendo o estoque de segurança, o tempo de reposição, o ponto de pedido e o lote de reposição para cada produto. A primeira simulação considerou o nível de estoque igual ao ponto de pedido para todos os itens. Para esta situação o estoque simulado em comparação ao estoque real ficaria a um nível 26,23% abaixo. Deve-se levar em consideração que não é possível chegar a este nível ótimo de estoque, e que podem ocorrer variações na demanda durante o processo de reposição. O fato de que existe um lote mínimo para a reposição imposto pelo fornecedor também fará com que este nível aumente, pois em muitos casos a quantidade a ser reposta será muito maior do que o giro médio do item. Uma nova simulação foi efetuada considerando como estoque inicial o estoque real do final do período analisado. Deste nível de estoque foram subtraídos os excessos dos itens que possuíam quantidades superiores as necessárias. A equação ficou da seguinte forma: Estoque Real – Consumo Médio – Ponto de Pedido = Excesso de Estoque (Equação 2) Após este cálculo, foram somadas todas as reposições necessárias para que os itens atingissem os seus pontos de reposição. Neste caso, o estoque atingiu um nível 9,33% acima do nível real. Esta constatação nos mostra que mesmo que no momento do recebimento dos lotes, nenhum dos itens repostos tivesse sido vendido durante o processo de reposição, o estoque máximo ficaria apenas 10% mais alto do que o real. Isso acontece porque a principal fonte de estoques desnecessários vem dos itens com baixo consumo, cujos estoques ao final do período estudado estavam muito altos e durante a simulação foram baixados até o ponto de reposição. Para uma melhor visualização desta desproporcionalidade, a Tabela 10 mostra o comparativo entre as representatividades no estoque total antes e após a última simulação, conforme cada classificação. 36 Tabela 10 – Comparativo participação no estoque total. Volume Estoque Simulado Estoque Real Estoque Itens A: 76,79% 56,85% Estoque Itens B: 18,41% 22,06% Estoque Itens C: Frequência 4,81% 21,10% Estoque Itens X: 91,18% 80,10% Estoque Itens Y: Estoque Itens Z: 5,54% 3,28% 9,07% 10,83% Fonte: Autor. Desta forma espera-se que o estoque seja balanceado num curto espaço de tempo quando os itens que precisam ter seus estoques reforçados recebam os lotes para incremento do seu estoque e os itens que apresentam estoques desnecessários sejam vendidos até atingirem o nível determinado pelo sistema. 37 5 CONSIDERAÇÕES FINAIS Este capítulo evidencia o alcance do objetivo geral e dos objetivos específicos mencionados no capítulo um e apresenta propostas de melhorias. O trabalho teve como objetivo geral eliminar os estoques desnecessários sem diminuir o nível de atendimento as solicitações do mercado, resultando em disponibilidade de espaço físico e incremento do fluxo de caixa da empresa estudada. Foram traçados no primeiro capítulo os objetivos específicos necessários para o alcance do objetivo geral. São eles: definir o estoque de segurança dos produtos, calcular o ponto de pedido para cada item e criar regras para o tamanho do lote de reposição. Realizou-se a fundamentação teórica de assuntos pertinentes ao tema para o esclarecimento e embasamento dos conceitos utilizados neste trabalho e para uma melhor compreensão do assunto. Neste levantamento bibliográfico, foram contemplados o conceito, responsabilidades, importância e atividades da logística, as formas de classificação da demanda e métodos para a sua análise e finalmente o conceito de controle de estoques por ponto de pedido. Durante o estudo de caso, foram utilizadas as ferramentas classificação ABC, classificação XYZ, e a matriz Volume versus Frequência para a análise da demanda e descrição da situação atual da empresa Beta. Neste momento foram identificados problemas com o dimensionamento dos estoques dos produtos comercializados. Parte dos itens com alto volume e frequência de vendas não tinham seus estoques reforçados conforme estratégia da empresa para o alto nível de atendimento a solicitação do mercado. Já itens com volume e frequência médio e baixo, tinham proporções iguais entre si, demonstrando que havia um desbalanceamento nos níveis de estoque, caracterizando a existência de estoques desnecessários. Foi desenvolvido um sistema de reposição por ponto de pedido, e desta forma a tarefa de reposição do estoque passou a ser executada com base em regras quanto ao estoque de segurança, momento para solicitar a reposição do material e a quantidade a ser comprada. O estoque de segurança foi calculado através da multiplicação do consumo médio mensal do item por um fator de risco. Este fator de risco foi definido pela própria organização após a apresentação do perfil de vendas de cada item dentro do período analisado. Para a definição destas regras, foram utilizados dados quantificáveis, portanto o comprador não mais decide qualitativamente as suas ações e sim, realiza o suprimento das 38 necessidades que o próprio sistema informar. A eficácia do processo não está mais atrelada ao feeling do comprador ou da grande experiência que ele possui nesta atividade. O comprador pode verificar a necessidade de reposição do estoque diariamente de todo o portfólio e realizar as compras de forma rápida. Isso evita que grandes intervalos se passem entre uma análise e outra do estoque de cada item, evitando a falta de material por causa do atraso na identificação da necessidade. Através de simulações de nível de estoque ao final do período de 2009, identificou-se a possibilidade de balanceamento do estoque através da eliminação de estoques desnecessários e do incremento do estoque de itens com maior representatividade no volume vendido e na frequência de saída. Espera-se que depois de implantado o sistema, o estoque deva sofrer uma redução no seu volume total, pois é necessário que os itens que apresentam volume em excesso sejam vendidos ao longo do tempo e não sejam mais repostos até que o nível do seu estoque atinja o ponto de pedido. Mesmo com o alcance do objetivo geral do estudo, é possível que melhorias sejam feitas para que o processo de reposição seja aprimorado. Na sequência, algumas sugestões são mencionadas para que novas pesquisas sejam realizadas e possam maximizar os resultados obtidos neste trabalho. Uma delas é o desenvolvimento de um método para monitoramento do nível de serviço ao cliente. Com a análise da demanda em termos de volume e frequência, buscou-se identificar os itens que necessitam ter seus estoques de segurança reforçados para que o risco de perda de vendas por falta de material seja minimizado. Para que se tenha a certeza de que os níveis de estoques estejam suprindo a demanda, sem a perda de negócios, é necessário medir o nível de serviço ao cliente através de um monitoramento, que identificará as falhas de nivelamento. Sabendo o que representa cada venda em termos financeiros, a organização poderá optar por aumentar ou não o estoque de segurança para os produtos não vendidos. Outra sugestão de pesquisa é para a implantação de métodos para previsão de demanda. O presente estudo utilizou apenas o histórico de vendas dos itens para análise do seu comportamento ao longo do ano. Para que o dimensionamento dos estoques tenha maior eficácia, a organização precisar utilizar métodos para a previsão de demanda, identificando 39 possíveis variações no volume de vendas e desta forma ajustar a informação do consumo médio do item, que é fundamental para o dimensionamento do estoque. 40 REFERÊNCIAS BIBLIOGRÁFICAS BALLOU, R. H. Gerenciamento da cadeia de suprimentos: planejamento, organização e logística empresarial. 4. ed. Porto Alegre: Bookman, 2001. BALLOU, R. H. Gerenciamento da cadeia de suprimentos/logística empresarial. 5. ed. Porto Alegre: Bookman, 2006. BERNARD, P. Integrated inventory management. New York, USA: John Wiley & Sons, 1999. BOWERSOX, D. J.; CLOSS, D. J. Logística empresarial: o processo de integração da cadeia de suprimento. São Paulo: Atlas, 2001. COX, T. F. Certified in production and inventory management: detailed scheduling and planning. Alexandria, Virginia, EUA: Apics, 2006. DIAS, M. A. P. Administração de materiais: uma abordagem logística. 4. ed. São Paulo: Atlas, 1993. FRANCISCHINI, P.G.; GURGEL, F. A. Administração de materiais e do patrimônio. São Paulo: Pioneira Thomson, 2002. GIL, A. C. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2002. MARCONI, M. A., LAKATOS, E. M. Metodologia científica. 5. ed. São Paulo: Atlas, 2007. MARTINS, P. G., ALT, P. R. C. Administração de materiais e recursos patrimoniais. São Paulo: Saraiva, 2004. NOVAES, A. G. Logística e gerenciamento da cadeia de distribuição. Rio de Janeiro: Elsevier, 2007. 41 POZO, H. Administração de recursos materiais e patrimoniais: uma abordagem logística. 5. ed. São Paulo: Atlas, 2009. SCHÖNSLEBEN, P. Integral logistics management: operations and supply chain management in comprehensive value added networks. 3. ed. Boca Raton, Florida, EUA: Auerbach Publications, 2007. TUBINO, D. F. Manual de planejamento e controle da produção. 2. ed. São Paulo: Atlas, 2000.

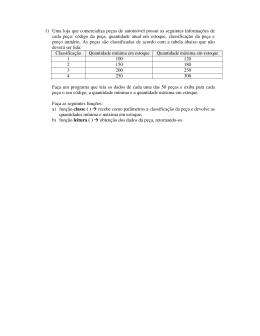

Download