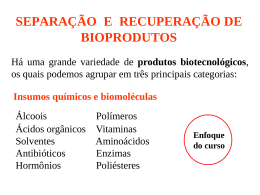

SEPARAÇÃO E RECUPERAÇÃO DE BIOPRODUTOS Há uma grande variedade de produtos biotecnológicos, os quais podemos agrupar em três principais categorias: Insumos químicos e biomoléculas Álcoois Polímeros Ácidos orgânicos Vitaminas Solventes Aminoácidos Antibióticos Enzimas Hormônios Poliésteres Enfoque do curso Alimentos Bebidas alcoólicas Leites fermentados Pão Queijos Vegetais fermentados Microrganismos Inóculo para processos fermentativos Microrganismos fixadores de nitrogênio Microrganismos para controle biológico Vacinas Probióticos Exemplos de enzimas Protease de Bacillus Amilase de Bacillus Glicoamilase Glicose-isomerase Renina microbiana -amilase Amilase fúngica -glicosidase Urease Glicose oxidase Invertase Lisozima Penicilina acilase Lactase Lipase Xilanase Celulase Ligninase É importante observar a escala de aplicação dos diversos métodos de separação e purificação de produtos biotecnológicos: • Escala de laboratório, normalmente para produtos destinados a estudos acadêmicos e produtos de aplicações específicas • Escala industrial, quando se busca a obtenção de grandes quantidades de produto para fins comerciais Outras observações • Alguns procedimentos laboratório são viáveis apenas em • O grau de pureza a ser atingido depende da aplicação a que se destina o produto • Para a escolha das técnicas deve-se considerar o seu custo, o rendimento, a pureza desejada, a produtividade Para a definição de um processo de recuperação, as seguintes questões devem ser respondidas de forma quantitativa: • Qual a composição e as condições do meio de alimentação (meio fermentado)? • Quais as características do produto final? • Qual a quantidade que deve ser processada? • Qual a capacidade de um determinado equipamento? As etapas do processo fermentativo até o final da fermentação são denominadas linha ascendente ou “up stream” e a etapa de recuperação é chamada linha descendente ou “down stream” Definição: Separação do produto do meio fermentado, colocando-o na forma mais pura possível para a aplicação a que se destina. Considerações: A etapa de recuperação de produto começa após a determinação correta do final da fermentação. Esta deve levar em conta o máximo da produção técnica e a máxima produção econômica. O produto de interesse pode estar no interior da célula ou no meio fermentado. - Não existe um procedimento único de recuperação de produto, - Cada processo apresenta suas peculiaridades devido às características específicas dos diferentes produtos e dos microrganismos. Operações básicas: 1. Separação das células ou fragmentos (microrganismo) 2. Rompimento celular (quando o produto de interesse é intracelular, há exceções) 3. Concentração 4. Separação do produto propriamente dita 5. Purificação 1. Emprega as operações unitárias de separação sólidolíquido, a saber, sobretudo centrifugação e filtração. 2. Para liberar os produtos intracelulares a parede celular deve ser rompida. Há uma variedade de métodos de rompimento. - Os métodos de rompimento podem ser: Mecânicos : - Moagem úmida - Homogeneização a alta pressão - Extrusão por pressão - Sonificação Não Mecânicos: - Químico (ácidos, bases, solventes) - Físico (p.e. choque osmótico) - Enzimático (p.e. enzimas de lise) - Etapa utilizada sobretudo para recuperação de proteínas e enzimas. 1. Emprega as operações unitárias de separação sólidolíquido, a saber, sobretudo centrifugação e filtração. 2. Para liberar os produtos intracelulares a parede celular deve ser rompida. 3. A concentração de vários produtos de fermentação deve ser aumentada para que o processo de separação propriamente dito seja viável técnica e economicamente. Normalmente esta etapa é realizada em concentradores à vácuo, que permitem a evaporação a baixas temperaturas, evitando danos ao produto. 4. A separação do produto é feita por precipitação e/ou cristalização, seguidas de centrifugação ou filtração, para produtos obtidos na forma sólida. Para produtos na forma líquida utiliza-se a destilação, extração líquido-líquido e “salting-out”, entre outras. 5. Predominantemente cromatografia (em suas diversas modalidades). Também membranas. Centrifugação Corresponde a uma etapa denominada de clarificação Princípio de separação: diferença de densidade (também tamanho de partícula e viscosidade) Principais tipos de centrífuga - tubular (a) - câmara (b) - disco (c) - rolo (d) Escala de laboratório: centrífugas de tubos e/ou frascos Alguns tipos de centrífuga a) Tubular; b) Câmara; c) Disco; d) Rolo Centrífuga tubular de alta velocidade Centrífuga Tubular 1500L/h Centrífuga de rolo (decanter) https://www.youtube.com/watch?v=FhS5vN4r5LA https://www.youtube.com/watch?v=3HVvMJh6xfo Obs. : Ultracentrífugas operam descontinuamente e normalmente têm baixa capacidade de processamento O fluxo volumétrico de alimentação para uma centrífuga pode ser determinado pela expressão: Q = d2 . . g. . A 18 Onde: Q é o fluxo volumétrico de alimentação é a diferença de densidade (dens. Sólido – dens. do líquido) g é a aceleração da gravidade d é o diâmetro da partícula é o fator de aceleração A é o equivalente de área do rotor é a viscosidade dinâmica do líquido Fatores de aceleração das centrífugas mais comuns Ultracentrífugas 105 – 106 x g Centrífugas tubulares 13000 – 17000 x g Centrífugas de câmara 6000 - 11000 x g Centrífugas de disco 5000 - 15000 x g Centrífugas de rolo 1500 – 4500 x g Critério para ampliação: Fator de aceleração . tempo ==> . t Se uma separação satisfatória é atingida com 3000xg durante 5 minutos, o mesmo resultado pode ser alcançado com 1500xg e 10 minutos, em escala industrial. Avaliação da centrifugação: compactação do sedimento e turbidez do sobrenadante Cálculo de “g”: N2 . R g= 89500 Onde: N é a velocidade ou frequência de rotação do eixo (rpm) R é o raio da circunferência (cm) Raio: distância entre o centro do eixo e o fundo do tubo Exemplo de aplicação para centrífuga Uma determinada indústria apresenta uma produção de meio fermentado igual a 180 m3/dia. Considerando as características do meio e da centrífuga a ser empregada, quantas unidades deste equipamento você solicitaria ao departamento de compras da empresa, de modo a garantir a separação das células do meio de fermentação, sem risco de parar a produção? • Dados: Densidade do sólido = 1000 kg/m3 • Densidade do líquido = 900 kg/m3 Diâmetro da partícula = 0,01 mm fator de aceleração = 8000 Equivalente de área = 0,10 m2 visc.do líquido = 10-2 kg/m.s Q = d2 . . g . . A 18 . Filtração Convencional Princípio de separação: tamanho da partícula (também forma e compressibilidade do material). A suspensão, sob pressão, é perpendicularmente direcionada a um meio filtrante (filtração convencional). Aplica-se a suspensões diluídas de células. “A fração volumétrica que atravessa o meio filtrante é denominada filtrado e da deposição contínua das células sobre o meio filtrante resulta a formação de uma torta de filtração.” Ao contrário da centrifugação, a filtração não depende da diferença de densidade. Alguns tipos de filtro: 1. Rotatório (mais adequado para meios biológicos, pois não é afetado pela compressibilidade da torta) 2. De pressão 3. Folha (disco) horizontal Esquema de um Filtro Rotatório Esquema de um Filtro Rotatório Esquema de um Filtro de Pressão Foto de um filtro prensa para extração de azeite de oliva. Foto de um filtro prensa para extração de azeite de oliva (em operação). Esquema de um Filtro de Disco Horizontal Fatores que influenciam a velocidade de filtração - permeabilidade de leito - área de filtração - viscosidade do líquido - espessura do leito - resistência do leito de filtração - compressibilidade da torta - concentração celular do líquido - diferença de pressão através do leito - const. relacionada a tamanho e forma das células (K) (A) () (L) (L/K) (S) (X) (P) (’) O tempo (t) necessário para a filtração de um volume V de suspensão contendo células sujeitas à compressibilidade, sob uma determinada pressão e através de uma área A é dado por: . ’ . X V2 t= 2 . P(1-S) A2 Obs.: - S varia de 0 a 1,0 - Tortas de células microbianas podem ter S de até 0,8 - Para tortas rígidas, S = 0 Esquema geral do processo fermentativo Preparo do meio -tratamento da matéria-prima - mistura de nutrientes -ajuste de pH - tratamento térmico Linha descendente Processos à jusante “downstream” Preparo de inóculo (microrganismo) Fermentação propriamente dita Esterilização Ar Linha ascendente (BIORREATOR) Recuperação do produto Processos à montante “upstream” Recuperação de butanodiol 1- Destilação 2- Extração líquido-líquido 3- “Salting-out” 4- Conversão no próprio meio 1- Filtração, concentração, evaporação e condensação 2- Filtração, concentração, extração (butanol, éter dietílico, álcool butílico) 3- Filtração, adição do sal, separação de fases 4- Filtração, reações químicas (transformação no produto de interesse), extração

Baixar