SEMINÁRIOS EM CIÊNCIAS DE ENGENHARIA – ENGENHARIA GEOLÓGICA E DE MINAS Técnicas de exploração mineira (mineração) e construção Nota prévia Este texto é uma adaptação da versão brasileira do “Manual de ar Comprimido” editado pela Atlas Copco em 1977. Serve o presente para dar uma ideia geral de alguns dos aspectos do Projecto Mineiro e do Projecto Geotécnico, temas que são apresentados sumariamente na disciplina de Seminários em Ciências de Engenharia – Engenharia Geológica e de Minas. Pretende-se que os alunos se familiarizem com métodos de trabalho, actividades e algum equipamento próprio desta área de Engenharia, com vista a adquirir uma visão global do sector, numa ocasião em que ainda não tiveram disciplinas da especialidade. As ilustrações, assim como os aspectos técnicos do texto, são os originais, sendo por isso os equipamentos apresentados desactualizados. Para os mais interessados fica o desafio da actualização! M.F. Costa Pereira Técnicas de mineração (exploração mineira) e construção Introdução Desde os tempos pré-históricos, o homem tem sido compelido a trabalhar com materiais geológicos a fim de atender às diversas necessidades. A procura de sílex, para utilização nas ferramentas da idade da pedra, marca as etapas iniciais da mineração cerca de 15.000 a.C. No Egipto e no Próximo Oriente há cerca de 3.000 a.C. já eram explorados depósitos minerais metálicos. Várias minas de minérios metálicos operavam também na Europa há cerca de 1.600 anos antes da nossa era, como é o caso das minas de estanho de Cornualha (Reino Unido). O desenvolvimento técnico depende fortemente das fontes de energia disponíveis. Nas explorações de sílex da Idade da Bronze há cerca de 3.000 a.C., e durante cerca de 4.700 anos – a utilização do fogo era o método de mineração predominante. A rocha era aquecida pelo fogo e em seguida arrefecida com água, de maneira a provocar o aparecimento de fissuras. A pólvora começou a ser utilizada nas operações de mineração na Europa no século XVII, tendo o aparecimento da nitroglicerina ocorrido em 1870. A ideia de perfurar minérios no seio das rochas surgiu quando as operações de mineração passaram do simples acender de fogueiras para as detonações com explosivos. Até 1860, ocasião em que as perfuradoras pneumáticas começaram a ser utilizadas, a perfuração manual era o único método disponível. A primeira perfuradora tipo martelo, foi construída em 1896 e em meados de 1940 as coroas em ferro forjado foram substituídas por coroas com incrustações de carboneto de tungsténio. Paralelamente às técnicas de perfuração, as técnicas de detonação e de desmonte foram sofrendo também desenvolvimentos. O disparador de segurança, inventado em 1831, já era de uso geral na Suécia em 1850. Na passagem do século XIX foram feitas algumas tentativas com disparos de accionamento eléctrico, porém ainda se passariam mais de 100 anos para que este método ganhasse a aceitação geral. Em 1922 foram introduzidos os disparadores com atraso. Prospecção através da perfuração a diamante O desenvolvimento de uma mina inicia-se sempre com a descoberta de um depósito mineral. No passado estas descobertas aconteciam frequentemente por acaso, porém actualmente essa situação é muito pouco comum. Hoje em dia, a procura de depósitos minerais designada genericamente por prospecção, inclui um planeamento cuidadoso e o uso de diversos métodos e instrumentos científicos. A presença de minerais valiosos numa determinada área pode ser prevista, frequentemente, tendo por base os condicionalismos geológicos. Como os levantamentos geológicos são limitados à parte mais superficial, frequentemente coberta por solo e depósitos aluviais, apenas uma porção do substrato rochoso está acessível para investigação. Como complemento ao levantamento geológico, foram desenvolvidos vários métodos para atingir as camadas mais profundas e fornecer informações relativas aos depósitos minerais situados no interior da Terra. Estes métodos são baseados nas heterogeneidades próprias da costa terrestre, que são responsáveis por diferenças ou anomalias em determinadas propriedades físicas, principalmente quando comparamos corpos mineralizados com as rochas adjacentes. Com recurso aos métodos geofísicos, estas anomalias podem ser detectadas, registadas e medidas. Os resultados são depois cartografados e as áreas potencialmente interessantes serão seleccionadas, seguindo-se investigações mais detalhadas. Os métodos eléctricos baseiam-se no facto de que certos minérios possuírem melhor condutividade eléctrica do que as massas de rocha circunvizinhas. Com os métodos magnéticos de prospecção, podem ser determinadas variações nos campos magnéticos da Terra. As irregularidades no campo gravítico de uma determinada área podem ser medidas pelos métodos gravimétricos. As alterações neste caso são devidas ao facto de que os minerais com uma elevada densidade causarem ligeiros aumentos na aceleração da gravidade ou poderem alterar a sua direcção. Os métodos radiométricos são usados, principalmente, nas pesquisas de urânio e de outros elementos radioactivos. Actualmente a utilização dos métodos geofísicos muito precisos, incluindo prospecção remota, é de uso generalizado em diversas áreas científicas. Serão dados alguns exemplos de aplicações no texto Equipamento de Prospecção. Apesar dos métodos geofísicos poderem dar indicações sobre a possível localização dos depósitos minerais são, quase sempre, necessárias perfurações de prospecção in situ para fornecer evidências mais precisas do que está contido no subsolo. A técnica mais utilizada nesta etapa das operações é a amostragem por intermédio de perfuração diamantada. Perfuração diamantada A perfuração com diamante teve início na última parte do séc. XIX e encontrou a sua maior aplicação na prospecção. A obtenção de testemunhos toma possível investigar a presença de depósitos minerais e analisar sua explorabilidade. A perfuração com diamante começou também a ser utilizada para execução dos furos necessários às operações de injecção em geotecnia, como é o caso da estabilização e impermeabilização de fundações na construção de barragens, nas investigações do solo para as fundações de edifícios, em amostragem e trabalhos similares. Mais recentemente, a perfuração com diamante tornou-se uma técnica importante na definição do traçado de túneis ou no posicionamento de cavidades no interior da rocha. Estas perfurações permitem localizar aspectos particulares, tais como zonas não consolidadas ou rochas com fraca resistência mecânica, antes de iniciar as escavações. A intersecção destas zonas de rocha incompetente na fase da construção pode acarretar perdas de tempo e elevados custos extras, evitáveis fazendo uma ligeira modificação no traçado do túnel. Inicialmente as sondas eram executadas manualmente. Gradualmente a execução passou a ser efectuada através do vapor e posteriormente através de motores diesel e eléctricos. A força de avanço exercida sobre a coroa de perfuração foi, durante muito tempo, determinada pelo operador com auxílio de uma cremalheira e era então bastante arbitrária. Mais tarde foi introduzido o avanço de parafuso, forçando a sonda a uma taxa de penetração fixa, baseada na velocidade de rotação do motor. O próximo passo neste desenvolvimento foram as sondas com avanços hidráulicos. Dois cilindros hidráulicos transferem a forca de avanço para a bateria de varas e para a coroa de perfuração, compensando a acção do peso das varas quando este começa a tomar-se excessivo. Isto é uma necessidade imperativa nas sondas de hoje em dia, capazes de perfurar alguns quilómetros. Para profundidades daquelas o peso da coluna de varas pode rondar as 10 a 12 toneladas. Método de perfuração rotativa O equipamento de perfuração rotativa com diamante é constituído por um certo número de componentes que pode variar de tamanho de acordo com o diâmetro e a profundidade do furo. Os seguintes componentes principais são necessários, por exemplo, para uma perfuração até 400 metros de profundidade. o Sonda equipada com motor diesel ou eléctrico o Bomba de lavagem accionada por motor diesel ou eléctrico o Torre de carga (Derrick) o Varas de perfuração (acopladas entre a sonda e a sonda) o Sonda equipada com uma coroa diamantada. A sonda opera com um sistema de rotação no sentido horário, sendo a sonda e a coroa montadas na extremidade da coluna de varas. A bomba de lavagem injecta água, através das varas e da sonda até a extremidade da coroa. Esta água tem 2 funções: refrigerar a coroa e remover as aparas provenientes da perfuração. O consumo de água é de cerca de 50 litros por minuto. A velocidade de rotação pode chegar a 2300 rpm. A coroa oca é responsável pelo corte de um corpo cilíndrico de rocha. Este cilindro ou testemunho é forçado para dentro da sonda, situado imediatamente acima da coroa. Quando a sonda está completamente cheia, é içada para a superfície onde é esvaziada. A torre de carga é empregue para içar as varas e como suporte para as mesmas. As varas são desacopladas em comprimentos de 6, 9 ou 12 metros, dependendo da altura do mastro. Os diamantes existentes nas coroas de perfuração são diamantes naturais ou sintéticos. Existem dois tipos de coroas diamantadas – coroas incrustadas e coroas impregnadas. As coroas incrustadas têm uma aparência áspera, com os diamantes ligeiramente salientes do corpo ou matriz. Quando os diamantes se desgastam, as coroas são remetidas ao fabricante, onde os diamantes são removidos com ácido e então re-incrustrados numa nova coroa juntamente com novos diamantes. As coroas impregnadas levam diamantes muito pequenos ou pó de diamante que é misturado com a matriz. A medida que a matriz se desgasta, novos diamantes aparecem na superfície de corte, até que a coroa se desgaste inteiramente. Mineração (Exploração Mineira) Uma mina subterrânea produtiva necessita de um complexo sistema de poços, galerias e chaminés cuidadosamente planeado. A figura seguinte mostra a instalação de um sistema deste tipo. Este trabalho de planeamento pode ser decomposto em duas partes, dependendo do seu objectivo. O planeamento geral, que depende da forma do corpo mineral, da sua profundidade e do traçado (layout) da mina. A outra parte refere-se ao método de desmonte propriamente dito, existindo actualmente uma grande variedade de métodos disponíveis. Sobre este assunto voltaremos oportunamente. As diversas vias de deslocação no interior da rocha podem ser agrupadas em quatro tipos distintos: poços, galerias, chaminés e rampas. Abertura de poços O principal objectivo de um poço é proporcionar o acesso ou permitir o contacto com as instalações subterrâneas. A ligação pode então ser utilizada para içar o material estéril e o minério, para transportar pessoal ou materiais, para ventilação, etc. A escavação de um poço é uma fase relativamente complicada no desenvolvimento de uma mina, tanto no equipamento necessário, como na natureza do trabalho em si. A escavação de um poço requer guinchos especiais, plataformas, etc. Como esta operação não ocorre com muita frequência numa mina, normalmente estes trabalhos de escavação são confiados a empreiteiros ou firmas especializadas. Nos casos em que existe um acesso ao fundo do poço projectado, como por exemplo através de um segundo poço já previamente instalado, o novo poço pode ser escavado através da abertura de uma chaminé (escavação ascendente), a qual é então alargada até a dimensão final. Escavação de galerias Numa mina subterrânea, as galerias horizontais são utilizadas para diversos fins: desenvolvimento do sistema de túneis, investigação, transporte, etc. As secções transversais podem variar entre cerca de 4 m2 e 20 m2, situando-se entretanto usualmente entre 6 e 10 m2. A forma da secção é rectangular ou varia desde a forma de arco até à forma circular, dependendo das condições do maciço e das condições de estabilidade necessárias. As galerias de menor secção são perfuradas com perfuradoras leves manuais, equipadas com avanços pneumáticos tipo "pusher leg". Nas galerias de secção média, podem ser utilizados braços hidráulicos leves do tipo rotativo. Braços hidráulicos pesados, montados sobre jumbos, são nor- malmente empregues na escavação de galerias de grande secção transversal, embora não exista uma regra fixa para tal. O equipamento de perfuração deve ser seleccionado de acordo com as condições reinantes no interior da galeria pois, geralmente, existem outros equipamentos em operação. Nas galerias estreitas, carregadoras sobre trilhos são usualmente utilizadas para a remoção do material desmontado. Em galerias de maior secção transversal podem ser empregues, autocarregadoras pneumáticas sobre pneus, carregadoras diesel, scrapers ou outros equipamentos. Escavação de chaminés As chaminés das minas subterrâneas permitem a conexão entre os diferentes níveis horizontais, sendo utilizadas como passagem de minério, para transporte de pessoal, como condutor de ventilação e para iniciar o desmonte de painéis, como por exemplo nas minas do tipo "sublevel stoping" - desmonte por subníveis. A inclinação das chaminés normalmente varia da vertical até 55°; uma inclinação inferior toma bastante difícil a remoção do material do interior da chaminé. A secção transversal situa-se normalmente entre 4 e 6 m2, sendo seu formato quadrado, rectangular ou circular. São utilizados vários métodos de trabalho, mas os mais simples são geralmente não mecanizados. Uma parede de madeira ou metal é levantada no interior da chaminé servindo de plataforma durante a perfuração. A perfuração mecanizada de uma chaminé pode ser levada a efeito com, por exemplo, um elevador tipo JORA ou com conjuntos especiais de perfuração. Outra alternativa para mecanizar a escavação é através da perfuração de furos longos desde a galeria situada no nível superior utilizando um conjunto especial de perfuração, como por exemplo o Simba5. Estes métodos mecanizados tornam os trabalhos de escavação tanto mais simples como seguros. O comprimento total da chaminé pode entretanto introduzir algumas limitações. O furo para instalação do cabo do equipamento JORA pode ser perfurado até um comprimento máximo de 80 a 100 metros. Rampas ou planos inclinados As rampas ou planos inclinados são actualmente bastante comuns nas minas subterrâneas, correspondendo a uma tendência bastante nítida de utilização de equipamento sobre pneus (vejamse os casos das Mina de Neves Corvo e de Aljustrel.) As rampas, a exemplo das chaminés, tem por função, muitas das vezes, propiciar uma ligação entre dois níveis diferentes. A inclinação das rampas situa-se normalmente entre 1:7 e 1:10, o que torna possível a utilização nas mesmas de equipamentos sobre pneus capazes de proporcionar um avanço rápido e fácil. Mineração subterrânea Diversos métodos de mineração são aplicáveis na exploração das minas subterrâneas, sendo determinados por diversos factores, tais como: tamanho, forma, profundidade, teor de minério e estabilidade. Desmonte do tipo "sublevel stoping" (desmonte com subníveis) O desmonte do tipo "sublevel stoping" é caracterizado pela abertura de câmaras ou painéis que são deixados vazios ou preenchidos com material estéril após a extracção possuem do minério. Estas frequentemente câmaras dimensões bastante grandes, especialmente na altura. As paredes não são reforçadas e no caso de um corpo de minério de grandes proporções, o minério pode ser dividido em diversas câmaras menores, nos quais, o minério deixado no local serve como pilares verticais. A perfuração de produção é predominantemente efectuada com furos longos, cujo comprimento varia com a espessura do corpo mineralizado, bem como, com a distância até a galeria transversal mais próxima, porém raramente excede 30 metros. Vários métodos de mineração com a utilização de pilares são comummente utilizados em combinação com o método "sublevel stoping". Remoção de material Existem diversos métodos de remoção do material: o Carregamento directo no interior de vagonetas através de chutes. Matacões ou blocos, comuns neste método de mineração, podem tornar esta solução menos viável o Remoção com scrapers para o interior de vagonetas ou passagens de minério. o Carregamento em pontos de alimentação onde retrocarregadoras ou carregadoras tipo LHD são usadas para carregar os veículos de transporte directamente ou nas passagens de minério. Desmonte com câmaras e pilares (Room-and-Pillar) No método de desmonte por câmaras-e-pilares, o minério é escavado o mais amplamente possível, deixando-se apenas pilares para suportar o tecto e as paredes. Nestas circunstâncias, as dimensões das câmaras e dos pilares dependem da resistência à compressão do minério e das paredes, do tamanho do corpo mineralizado e da pressão litostática existente no local. Os pilares encontram-se normalmente distribuídos regularmente, podendo ter secção circular ou rectangular. Por vezes optase por paredes espessas situadas entre frentes de trabalho. O minério existente nos pilares, pode ocasionalmente ser extraído na fase de abandono do local (ex. alguns níveis da Mina da Panasqueira), porém como regra geral é considerado perdido. Este método de desmonte é adoptado principalmente quando o corpo de minério se encontra numa posição bastante próxima da horizontal. O depósito mineral deve ter uma espessura mínima conveniente, e tanto o minério quanto a massa de rocha adjacente necessitam de ter elevada resistência à compressão. Este método é frequentemente utilizado em minerais não metálicos como carvão, calcário, sal, potassa, etc. As figuras 198-1 e 199-1 ilustram dois diferentes princípios para este tipo de mineração. O primeiro (fig. 198-1) é usado, em geral, em corpos de minério horizontais, com espessura razoável. Neste caso é comum a abertura de câmaras com o piso praticamente horizontal permitindo desta forma a utilização de equipamentos automotorizados. Fig. 198-1 – Desmonte por câmaras e pilares em depósito horizontal O outro princípio (fig. 199-1) é aplicado em corpos de minério, com uma inclinação mais acentuada, normalmente entre 20° e 40°. O desmonte é efectuado avançando-se de baixo cima no interior do corpo mineralizado. Fig. 199-1 – Desmonte por câmaras e pilares num depósito inclinado Desmonte "shrinkage stoping" (desmonte com auto-enchimento temporário) No desmonte "shrinkage stoping" o minério é extraído em fatias horizontais, iniciando-se no sentido ascendente. Parte do minério desmontado é deixado no local de maneira a servir de plataforma para assegurar a continuidade de operação, bem como servir de suporte para as paredes laterais. Após detonação, o volume do material aumenta cerca de 70 %, portanto 40 % do minério deve ser continuamente removido de maneira a deixar um espaço suficiente entre o tecto e o piso formado pela superfície do material acumulado. Quando a operação de lavra atinge a parte superior do corpo mineralizado, os restantes 60 % do minério são então removidos. Os depósitos maiores são explorados em vários painéis separados, divididos por pilares que têm por função sustentar as paredes. Quando a lavra principal é concluída, o minério contido nestes pilares é normalmente recuperado. Desmonte "cut-and-fill" (desmonte por Corte e Enchimento) Num desmonte do tipo "cut-and-fill" o minério é trabalhado em fatias horizontais. As operações têm início na parte mais baixa do corpo mineralizado prosseguindo no sentido ascendente. O minério desmontado é transportado para fora do painel. Quando uma determinada porção de minério já foi retirada, o espaço correspondente ao mesmo é completado com o material de enchimento, que funciona tanto como suporte para as paredes, assim também como piso, quando os trabalhos continuam na lavra da próxima fatia. O material de enchimento consiste em detritos provenientes das escavações efectuadas durante a fase de desenvolvimento da mina, sendo espalhado por meios mecânicos. Contudo, nas minas modernas do tipo "cut-and-fill" o enchimento hidráulico predomina. Neste caso o material de enchimento consiste de aparas de material finamente moídas ou areia, misturados com água. O material é transportado para o interior da mina e distribuído através de uma rede de tubagens. Quando a água é drenada, o resultado é um enchimento de material competente e com uma superfície lisa. Por vezes o material de enchimento é misturado com cimento, fornecendo desta maneira um suporte adicional para as paredes, além de criar um piso mais duro e onde se trabalha melhor. Desmonte do tipo "sublevel caving" (desmonte de desabamento por subníveis) No método "sublevel caving" o corpo mineral é atravessado por galerias em vários subníveis, distantes entre si na vertical de 8 a 15 metros. As galerias são desenvolvidas ao mesmo tempo que o sistema normal de galerias e cobrem todo o corpo de minério. No caso de corpos de minério muito extensos, as galerias dos subníveis cruzam o corpo de minério a partir de uma galeria principal situada ao longo do muro (footwall); nos depósitos estreitos (largura inferior a 20 metros) as galerias são dispostas ao longo dos mesmos. Dos subníveis o corpo mineralizado é perfurado em leques direccionados de baixo para cima. A detonação dos leques tem início junto ao tecto (hanging wall) continuando para a frente em direcção ao muro (footwall) ou aos pontos de carregamento. Quando um leque é detonado, o minério é forçado a descer, pela acção da gravidade, para o interior da galeria, onde é carregado e transportado para uma passagem de minério. O minério é gradualmente substituído pelo material estéril proveniente do tecto e/ou pelo material desmoronado. Isto significa que o minério é misturado com o estéril, e que esta mistura aumenta à medida que cada ciclo individual de carregamento avança. Quando a mistura de estéril com o minério atinge um certo limite, o carregamento é interrompido e um novo leque é então detonado. Uma certa quantidade de minério é consequentemente não recuperável. A mistura do estéril com o minério pode variar de 10 a 35 % enquanto que as perdas de minério variam entre 5 e 20 %. Desmonte "block caving" (desmonte de desabamento por blocos) No desmonte "block caving" o minério é dividido em blocos de grandes proporções, normalmente com uma secção transversal no sentido horizontal de mais de 1000 m. Na sua parte inferior o bloco é completamente descalçado, isto é, uma porção horizontal é detonada removendo o suporte do minério situado acima. O descalçamento cria uma sucessiva fracturação do minério, que gradualmente afecta todo o bloco. A elevada pressão criada pela gravidade esmaga o minério na parte inferior do bloco proporcionando uma fragmentação capaz de permitir o carregamento do material dos pontos de carregamento. Construção de estradas A construção de rodovias modernas requer a utilização de métodos modernos e um moderno parque de equipamentos. Os custos de mão-de-obra em ascensão e acima de tudo as dificuldades de recrutamento de mão-de-obra para trabalhos em locais afastados, forçam o empreiteiro a colocar exigências ainda maiores sobre seu equipamento. Estas exigências são muitas e bastante difíceis de definir, porém algumas das mais importantes são: alto desempenho - visando uma redução nos custos salariais; grande flexibilidade - para permitir a adaptação a diversas condições naturais e volumes de trabalho; manutenção fácil de maneira que as reparações sejam efectuadas rapidamente; e finalmente uma preocupação com o meio ambiente - de maneira a atender as necessidades do operador e do público em geral. Perfuração a Céu Aberto As rodovias atravessam frequentemente regiões rochosas. Em certos casos, é apenas necessária a remoção de camadas relativamente finas de rocha, enquanto que noutros casos o empreiteiro necessita de fazer cortes longos e profundos através de material rochoso. Furos com diâmetros relativamente pequenos são os mais utilizados nos cortes pouco profundos. A perfuração destes furos era, até há pouco tempo, uma operação manual exigindo por isso bastante esforço físico. Os esforços para mecanizar estes trabalhos, desenvolvidos no passado, culminaram em meados de 1950 com introdução do equipamento tipo Bencher, que libertava o operador de uma parte do trabalho físico mais cansativo; o trabalho de movimentação da unidade, porém, continuava a ser efectuado manualmente. Há poucos anos um equipamento mecanizado completamente novo foi introduzido com o nome de ROC 302. Neste caso as perfuradoras foram montadas sobre avanços manobrados através de um sistema de 2 braços hidráulicos. O esforço físico foi completamente substituído por ligações mecânicas e força hidráulica, sendo a capacidade do operador aumentada de três a quatro vezes relativamente à alcançada com a Bencher e as perfuradoras manuais. A exigência de maior flexibilidade e capacidade de deslocamento em terrenos acidentados foi atendida amplamente, em parte pelas excelentes características de estabilidade e locomoção em terrenos difíceis do veículo sobre lagartas e pela grande área de abertura dos braços hidráulicos que tornaram possível a perfuração numa área de 21 m2 sem necessidade de mover o veículo. A exigência de maior efectividade e facilidade de manutenção também foi alcançada pela construção da unidade com base em componentes padronizados, amplamente testados. O veículo de perfuração ROC 302 está também disponível numa versão especial para abertura de valas. Neste caso a plataforma foi montada com os braços hidráulicos em ângulo recto com a direcção das esteiras. Isto faz com que seja possível avançar ao longo da estrada de serviço da vala a ser escavada, ocasionando um substancial aumento na capacidade de produção. Na execução de cortes maiores e mais profundos na abertura de estradas e nos casos onde são necessários furos de maiores diâmetros e profundidades, os veículos ROC 601 e ROC 701 são indicados. Estes veículos são equipados com perfuradoras pesadas, dotadas de um sistema de rotação em separado de elevado momento de força, capazes de assegurar uma perfuração livre de problemas, mesmo em materiais fissurados ou em formações rochosas bastante difíceis. Colector de poeira Com o objectivo de atender à exigência por melhores condições ambientais, a Atlas Copco para além das soluções visando suprimir os problemas provenientes dos equipamentos excessivamente ruidosos, também enfrentou os problemas relativos aos inconvenientes causados pela poeira produzida durante a perfuração. Sob condições desfavoráveis esta poeira pode ser um transtorno tanto para o operador quanto para o ambiente ao seu redor. É especialmente importante reter as partículas com menos de 5 mícron (0,005 mm). Uma condição básica para a obtenção de bons resultados é que os colectores de poeira trabalhem sob um vácuo parcial, o que significa que o ejector responsável pela sucção seja localizado na parte final do circuito do equipamento. Todos os nossos colectores de poeira trabalham neste princípio de vácuo parcial sendo as unidades maiores equipadas com bocal de aspiração dotado de travão pneumático de maneira que não é necessária uma selagem mecânica contra a rocha. Isto facilita a operação de embocamento sendo a perfuração efectuada sem uma queda apreciável na produção. Perfuração com martelos de fundo de furo A necessidade de um crescente aumento de produtividade nos desmontes de rocha em bancada, tem levado a uma tendência cada vez maior de utilização de furos de grande diâmetro. A perfuração com equipamento de percussão convencional é praticamente limitada a um diâmetro de cerca de 4" (máx. 5"), porém os martelos de fundo de furo são capazes de executar economicamente furos de diâmetro consideravelmente maiores. Um martelo de fundo de furo é capaz também de perfurar furos mais rectos, do que os martelos de superfície, mesmo em rochas fissuradas ou fendilhadas. Os martelos de fundo de furo são também empregues na perfuração de poços artesianos, em furos de ventilação e drenagem, em furos de conexão para instalação de cabos ou tubagens e para outros furos de grande diâmetro onde um direcionamento preciso seja importante. As perfuradoras convencionais demonstram um sensível decréscimo de produção após 20 a 30 metros perfurados. No caso dos martelos de fundo de furo a produção praticamente não é afectada, uma vez que a energia do impacto é sempre transmitida directamente da perfuradora para a rocha. Por outro lado o nível de ruído é consideravelmente menor, o que é de grande importância nos trabalhos de construção em zonas residenciais ou urbanas. No subsolo a perfuração com martelos de fundo de furo é usada na perfuração de produção, na abertura dos furos de drenagem, ventilação e comunicação. A poeira e detritos provenientes de perfuração são neste caso eliminados, através da injecção de aditivos especiais no ar comprimido ou removidos através de um colector de poeira DCT.

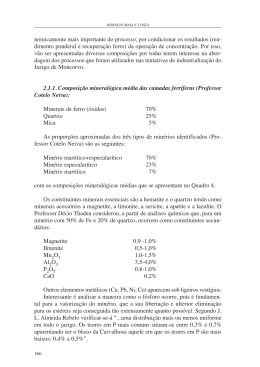

Baixar