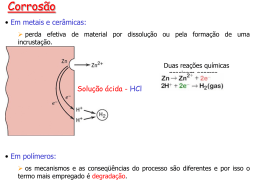

Capítulo 3 -Formas de Corrosão

3.1- Motivação

todos os metais e ligas estão sujeitos a corrosão não

há nenhum material que possa ser empregado em

todas as aplicações.

Exemplos

1) Ouro possui excelente resistência a ação da

atmosfera, porém corroído se exposto ao mercúrio.

2)Ferro não é corroído por mercúrio, mas enferruja

rapidamente em presença do ar atmosférico.

3.2- As diferentes formas (ou tipos de corrosão)

Podem ser apresentados considerando-se a aparência

ou forma de ataque, bem como as diferentes causas de

corrosão e seus mecanismos.

Assim, pode-se ter corrosão segundo:

-a morfologia: uniforme, por placas, alveolar, puntiforme

ou por pite, intergranular (ou intercristalina), intragranular

(ou transgranular ou transcristalina), filiforme, por

esfoliação, grafitica, desincificação, em torno do cordão

de solda e empolamento de hidrogênio;

-as causas ou mecanismos: por aeração diferencial,

eletrolítica ou corrente de fuga, galvânica, associada a

solicitação mecânica (corrosão sob tensão fraturante),

em torno de cordão de solda, seletiva (grafítica e

desincificação), empolamento ou fragilização por

hidrogênio;

-os fatores mecânicos: sob tensão, sob fadiga, por

atrito, associada à erosão;

-o meio corrosivo: atmosférica, pelo solo, induzida por

microrganismos, pela água do mar, por sais fundidos,

etc;

-a localização do ataque: por pite, uniforme,

intergranular, transgranular, etc;

Figura 1- Representação esquemática das

diferentes formas de corrosão

Figura – Árvore de natal de lâmina rasa retirada após 20

anos submersa.

3.2.1- Corrosão uniforme

É a corrosão que ocorre em toda a extensão da

superfície, de modo a ocorrer perda uniforme de

espessura

(tornando-se

mais

fino,

podendo

eventualmente sofrer uma ruptura).

Quando a corrosão se processa de modo

aproximadamente uniforme em toda a superfície atacada.

Esta forma é comum em metais que não formam

películas protetoras, como resultado do ataque.

Este tipo de corrosão ocorre em geral devido a

micropilhas de ação local e é, provavelmente, o mais

comum dos tipos de corrosão principalmente nos

processos corrosivos de estruturas expostas à atmosfera

e outros meios que tendo uma ação uniforme sobre a

superfície metálica.

Figura 2 - Corrosão Uniforme em Tubo Enterrado

Figura 3 - Corrosão Generalizada em Rotor de Bomba Submersa

*algumas vezes chamadas de corrosão generalizada,

essa terminologia que não deve ser usada pois é possível

por exemplo, ter pite ou alveolar generalizado, isso é em

toda a peça.

Ex.:

Uma peça de aço ou zinco imersa em acido sulfúrico,

geralmente dissolve a uma taxa uniforme sobre toda a

superfície.

Chapa de aço aquecida a altas temperaturas.

Obs. O ataque uniforme representa a maior destruição do

metal com base no peso. Não é problemático do ponto

de vista técnico, a vida do equipamento ou estrutura

pode ser prevista com base em testes comparativos.

Esta corrosão pode classificar o material em três grupos:

(I) taxa de corrosão menor que 0,1 mm/ano ou menor

5mpy. materiais são resistentes à corrosão e podem

ser utilizados sem restrição.

(II) taxa de corrosão entre 0,1 e 1,1 mm/ano. materiais

podem ser utilizados onde uma certa corrosão é tolerável.

(III) taxa de corrosão maior que 1,1 mm/ano.

geralmente não são utilizados

FIGURA - CORROSÃO UNIFORME LEVE

FIGURA - CORROSÃO UNIFORME MÉDIA

FIGURA 3 - CORROSÃO UNIFORME SEVERA

3.2.2- Corrosão em placas

A corrosão localiza-se em regiões da superfície

metálica e não em toda sua extensão, então se formam

placas com escavações.

Quando os produtos de corrosão formam-se em placas

que se desprendem progressivamente.

É comum em metais que formam película inicialmente

protetora mas que, ao se tornarem espessas, fraturam e

perdem aderência, expondo o metal a novo ataque.

3.2.3- Corrosão alveolar

A corrosão ocorre na superfície metálica, produzindo

sulcos ou escavações – semelhante a alvéolos (que

apresentam fundo redondo e profundidade, em geral,

menor que o seu diâmetro).

Quando o desgaste provocado pela corrosão se dá

sob forma localizada, com o aspecto de crateras.

É freqüente em metais formadores de películas semi

protetoras ou quando se tem corrosão sob depósito,

como no caso da corrosão por aeração diferencial.

Figura 4 - Corrosão Alveolar Generalizada em Tubo

Figura 5 - Corrosão Alveolar Generalizada

3.2.4- Corrosão Galvânica

Denomina-se corrosão galvânica o processo

corrosivo resultante do contato elétrico de materiais

diferentes ou dissimilares. Este tipo de corrosão será

tão mais intensa quanto mais distantes forem os

materiais na tabela de potenciais eletroquímicos, ou

seja, em termos de nobreza no meio considerado.

Outro aspecto importante é a presença de íons

metálicos no eletrólito, quando estes íons forem de

materiais mais catódicos que outros materiais onde

venham haver contato, poderá ocorrer corrosão devido

a redução dos íons do meio com a conseqüente

oxidação do metal do equipamento ou instalação.

Por exemplo, a presença de íons Cu++ em um

eletrólito em contato com aço tenderá ocorrer a

seguinte reação:

Fe + Cu++ Fe2+ + Cu

havendo portanto a corrosão do ferro e a redução

(deposição) de Cu.

A relação entre as áreas anódicas e catódicas exercem

um significativo efeito A razão favorável e:

AA

1,0

AC

Figura 6 - Corrosão por Par Galvânico em Região de Mandrilhamento

Feixe-Espelho

Figura 7 - Corrosão por Par Galvânico em Feixe - Espelho de

Permutador de Calor

Figura 9 – Corrosão localizada em componente de árvore

de natal devido à corrosão galvânica

Procedimentos que podem diminuir o efeito da corrosão

galvânica.

1) Selecionar materiais localizados o mais próximo

possível na série galvânica.

2) Manter uma relação de área favorável.

3) Isolar completamente metais diferentes

4) Aplicações de recobrimentos protetores sobre o catódo.

5) Adição de inibidores, quando possível, para diminuir a

agressividade do meio.

6) Prever no projeto facilidades para substituição das

partes anódicas (ou usar maior espessura para aumentar

a vida útil)

7) Instalar um 3o metal que seja anódico em relação aos 2

metais do contato galvânico (anodo de sacrifício).

Figura-Equipamento subsea com alguns ânodos de sacrifício de

alumínio em destaque.

Figura - Desenho esquemático de um campo produtor offshore.

3.2.5- Corrosão por Pite

é freqüente em metais formadores de películas

protetoras, em geral passivas, que, sob a ação de certos

agentes agressivos, são destruídas em pontos

localizados, os quais tornam-se ativos, possibilitando uma

corrosão muito intensa.

quando o desgaste se dá de forma muito localizada e de

alta intensidade, geralmente com profundidade maior que

o diâmetro e bordos angulosos.

Ex. comum é representado pelos aços inoxidáveis

austeníticos em meios agressivos (Cl-, Br-, I-).

Fatores que podem afetar a corrosão por pite

1-Adição de certos elementos de liga em aço

inoxidáveis pode ter diferentes efeitos.

2-Turbulência no meio corrosivo.

3- Trabalho a frio.

4-Acabamento superficial.

Tabela- Efeito da adição de elementos de liga na

resistência ao pite dos aços inoxidáveis (D’Alkaine, 1998)

Elemento

Cr

Ni

Mo

Si

Ti e Nb

S

C

N

Efeito na resistência ao Pite

(quando junto com o Mo)

em FeCl,3 não afeta outros meios

(principalmente quando sensitizados)

Figura 8 - Corrosão por Pite em aço inox

Figura 9- Corrosão por Pite

3.2.6- Corrosão em Frestas ou Crevice Corrosion

Este tipo de corrosão é uma variação da corrosão

puntiforme e se apresenta em uniões ou zonas em que

a renovação do meio corrosivo só pode ser obtida por

difusão (movimento de íons causado por um gradiente

de concentração).

***Esta condição de não renovação do meio corrosivo

(estagnação) pode ser obtida também quando se tem

sedimentação ou quando se utilizam juntas de material

absorvente ou poroso.

***De uma maneira geral este tipo de corrosão ocorre

em frestas com espessura de poucos centésimos de

milímetro ou menor.

As frestas estão sujeitas a formação de pilhas de

aeração diferencial e de concentração iônica diferencial

Quando o meio é líquido ocorre preferencialmente as

pilhas de concentração iônica diferencial e quando o meio

é gasoso tende a ocorrer as pilhas de aeração diferencial.

Frestas ocorrem normalmente:

_em juntas soldadas com chapas sobrepostas;

_em juntas rebitadas;

_em ligações flangeadas;

_em ligações roscadas e

_em revestimentos com chapas aparafusadas.

De qualquer forma as frestas deverão ser evitadas ou

eliminadas por serem regiões preferenciais de corrosão

Figura 10- Corrosão Por Fresta em Aço Inox

Figura 11- Corrosão Por Fresta em Parafuso-Porca

A seguir são citados alguns procedimentos para diminuir a

corrosão em frestas:

_usar soldas bem acabadas no lugar de rebites ou

parafusos;

_proteger equipamentos que permitam completa

drenagem, evitando cantos vivos ou áreas estagnantes;

_inspeção do equipamento e remoção de depósitos

freqüentemente;

_remoção de sólidos em suspensão

_remoção de materiais que retenham umidade.

3.2.7- Corrosão por Esfoliação

A corrosão por esfoliação ocorre em diferentes

camadas e o produto de corrosão, formado entre a

estrutura de graõs alongados, separa as camadas

ocasionando um inchamento do material metálico.

3.2.8- Corrosão Filiforme

A corrosão filiforme se processa sob a forma de finos

filamentos, não profundos, que se propagam em

diferentes direções e que não se cruzam,pois se admite

que o produto de corrosão em estado coloidal, apresenta

carga positiva, dai a repulsão. Ocorre geralmente em

superfícies metálicas revestidas com filmes poliméricos,

tintas ou metais ocosionando o deslocamento do

revestimento.

OBS 1-Acredita-se que a corrosão filiforme tenha um

mecanismo semelhante à corrosão em frestas, devido a

aeração diferencial provocada por defeito no filme de

pintura, embora o mecanismo real não seja ainda bem

conhecido.

OBS 2- De modo geral o processo corrosivo começa

nas bordas, progride unifilarmente apresentando a

interessante característica de refletir com o mesmo

ângulo de incidência em obstáculos.

3.2.9- Corrosão por Ataque Seletivo

Os processos corrosivos denominados de corrosão

seletiva são aqueles em que se tenha a formação de

um par galvânico devido a grande diferença de

nobreza entre dois elementos de uma liga metálica.

EX: Os dois principais tipos de corrosão seletiva são a

grafítica e a dezincificação.

3.2.9.1- Corrosão Dezincificação

É o nome dado ao ataque seletivo que ocorre nos

latões.

Os latões comuns são ligas Zn 30% , Cu 70% e

apresentam uma coloração amarela.

Designa-se por dezincificação ao processo corrosivo que

se observa nas ligas de zinco, especialmente latões,

utilizados em trocadores de calor (resfriadores,

condensadores, etc), tubulações para água salgada,

dentre outras

O processo corrosivo pode se apresentar mesmo em

ligas mais resistentes como o latão vermelho (85% Cu

e 15% Zn), caso a liga não seja bem homogênea.

A dezincificação pode ser eliminada ou reduzida:

-diminuindo-se a agressividade do meio (por exemplo,

retirando o O2 );

-ou por proteção catódica;

-ligas menos suscetíveis a esse fenômeno,

Ex.

O latão vermelho (15%

Zn ) é quase imune à

dezincificação, e a adição de Sn, P, Sb, As à liga de Cu ,

28 % de Zn (Metal Admiralty) provou ser muito eficaz.

Mecanismo:

_Dissolução simultânea da liga seguida pela redeposição

do Cu (camada de Cu porosa);

_Dissolução seletiva do Zn (esta etapa não é a

determinante devido a baixa difusão do Zn em estado

sólido).

3.2.9.1- Corrosão Grafítica

É um ataque seletivo que ocorre nos ferros fundidos

cinzentos.

Recebe esse nome devido ao fato que o ferro fundido

parece tornar-se grafitizado.

Neste caso, o ataque seletivo ocorre na matriz do ferro,

deixando uma rede de grafite, que é catódica em relação

ao ferro.

Sendo o grafite um material muito mais catódico que o

ferro, os veios ou nódulos de grafite do ferro fundido agem

como área catódica enquanto o ferro age como área

anódica transformando-se em produto de corrosão.

Obs: tubos velhos de ferro fundido, que se pode

com uma faca ou canivete desagregar com

facilidade a parede do tubo à semelhança de um

bloco de grafite

Situações perigosas pode ocorrer, já que o ferro

fundido perde sua resistência mecânica.

A grafitização é um processo lento e não ocorre em

ferros fundidos modilares, maleáveis ou brancos, porque

a rede de grafite não é contínua.

Para minimizar os problemas de corrosão grafítica é

prática usual revestir os tubos, internamente com

argamassa de cimento e externamente com um

revestimento adequado por tubulações enterradas

3.2.10- Corrosão Associada ao Escoamento de Fluidos

No escoamento de fluidos pode-se ter a aceleração dos

processos corrosivos em virtude da associação do efeito

mecânico com a ação corrosiva.

3.2.10.1- Corrosão por Erosão

Erosão de um material metálico é o desgaste mecânico

provocado pela abrasão superficial de uma substância

sólida, líquida ou gasosa.

A ação erosiva sobre um material metálico é mais

freqüente nos seguintes casos:

-quando se desloca um material sólido;

-quando se desloca um líquido contendo partículas

sólidas e

-quando se desloca um gás contendo partículas líquidas

ou sólidas.

Mecanismo

**A erosão provoca o desgaste superficial capaz de

remover as películas protetoras constituídas de produtos

de corrosão

**Desta forma, um processo corrosivo torna-se mais

intenso quando combinado com erosão.

**A corrosão produz a película de produto de corrosão,

o processo erosivo remove expondo a superfície a novo

desgaste corrosivo.

**O resultado final será de um desgaste muito maior do

que se apenas o processo corrosivo ou erosivo agisse

isoladamente

Para se combater a corrosão por erosão, pode-se

realizar, em ordem de importância, os seguintes

procedimentos:

-usar materiais mais resistentes;

-projetos adequados, no sentido da forma ou da

geometria do equipamento.

Ex: aumentar o diâmetro de um tubo diminuindo assim a

velocidade do fluido e assegurando um fluxo laminar

-alteração do meio ambiente, desaeração ou adição de

inibidores (pouco econômico);

-recobrimentos (aplicações de recobrimentos de

diferentes espécies) e

-proteção catódica (ajuda a reduzir o ataque, não sendo

porém muito eficiente).

Figura 13- Corrosão erosão

3.2.10.2- Corrosão com Cavitação

Cavitação é o desgaste provocado em uma superfície

metálica devido a ondas de choque do líquido, oriundas

do colapso de bolhas gasosas.

A cavitação surge em zonas de baixa pressão onde o

líquido entra em ebulição formando bolhas, as quais ao

tomarem em contato com zonas de pressão mais alta

são destruídas instantaneamente criando ondas de

choque no líquido.

A cavitação da mesma forma que a erosão destrói

as películas de produtos de corrosão expondo o

material a novo desgaste corrosivo, além de provocar

a deformação plástica com encruamento em face da

incidência de ondas de choque de alta pressão e

portanto a criação de áreas anódicas.

3.2.10.3- Corrosão por Turbulência

É um processo corrosivo associado ao fluxo turbulento

de um líquido. Ocorre particularmente quando há redução

na área de fluxo.

Mecanismo

Se o movimento turbulento propiciar o aparecimento de

bolhas gasosas, poderá ocorrer o choque destas bolhas

com a superfície metálica e o processo erosivo

resultante é denominado de impingimento

OBS: O ataque difere da cavitação quanto a forma do

desgaste:

_ sendo no caso do impingimento comum alvéolos sob a

forma de ferradura e

_as bolhas causadoras são em geral de ar, enquanto

que na cavitação são bolhas de vapor do produto.

3.2.11- Corrosão Intergranular

A corrosão intergranular acontece quando existe um

caminho preferencial para a corrosão na região dos

contornos de grão. Observando-se que os grãos vão

sendo destacados a medida que a corrosão se propaga.

OBS:

1-O principal fator responsável pela diferença na resistência

a corrosão da matriz (material no meio do grão) e do

material vizinho ao contorno é a diferença que apresentam

na composição química nestes locais.

2-A natureza mais reativa do cortorno dos grão, de uma

maneira geral, não tem conseqüencias na maioria das

aplicações ou uso dos metais. Se um metal se corroe,

haverá um ataque uniforme uma vez que os cortornos dos

grãos são geralmente apenas pouco mais reativos que a

matrix.

3-Entretanto,sob certas condições, a interface dos grãos se

torna muito mais reativa e desenvolve-se um processo de

corrosão intergranular. A liga desintegra-se e/ou perde sua

resistência a tensões.

4-A corrosão intergranular pode ser causada por impurezas

nos contornos dos grãos, enriquecimento ou

empobrecimento de algum dos elementos de liga nas áreas

dos contornos dos grãos.

5-A corrosão intergranular não requer a presença

simultânea de meio corrosivo e esforços de tração como é

o caso da corrosão-sob-tensão.

CORROSÃO INTERGRANULAR NOS AÇOS

INOXIDÁVEIS

ocorre devido à formação de um zona empobrecida em

cromo ao longo dos contornos de grão, como

conseqüência da precipitação, neste local, de carbonetos

de cromo (Cr23C6).

Como ocorre?

Átomos de cromo desta região, que se encontravam em

solução sólida no aço, difundem-se para os contornos de

grão, formando carbonetos, diminuindo a resistência à

corrosão.

**A formação desta zona empobrecida em cromo

chama-se sensitização, porque torna o material

sensível à corrosão intergranular.

A sensitização

depende do teor de carbono do aço inoxidável e do

tempo em certa temperatura.

Os aços austeníticos sofrem sensitização quando são expostos na faixa

de 400 a 950oC, enquanto que os ferríticos somente para temperaturas

acima de 925oC.

A prevenção da corrosão intergranular (a prevenção

da sensitização)

se faz empregando-se aços inoxidáveis austeníticos

com teor de carbono inferior a 0,03%.

aços contendo elementos (Ti e Nb), que fixam o

carbono, não o deixando livre para formar precipitados

com o cromo. Chamados de aços estabilizados (321 e

347).

solubilização (que consiste no reaquecimento de um

aço inoxidável sensitizado acima de 1050oC, seguido de

um resfriamento muito rápido de modo que não haja

tempo para a reprecipitação dos carboneto)

OBS:

Esta técnica só é viável em peças que possam ser submetidas ao

desempeno (o choque térmico causa significativas deformações) e

também à decapagem (o aquecimento provoca a oxidação).

tomar cuidados quanto à realização de tratamentos

térmicos posteriores à soldagem, os quais podem causar

sensitização.

Sensitização em Aço Inox

Sensitização em Bloco Fundido de Aço

Inox

CORROSÃO INTERGRANULAR DE LIGAS DE

ALUMÍNIO

Ligas de alumínio-magnésio contendo acima de 3% de

magnésio podem formar precipitados de Mg2Al8 nos

contornos de grão.

Como ocorre?

Estes precipitados são corroídos porque são menos

resistentes à corrosão do que a matriz.

FISSURAÇÃO POR CORROSÃO

As trincas formadas pela corrosão intergranular, como

visto no item anterior, não requerem a ação de esforços

externos. Neste caso a fissuração decorre da corrosão

segundo um estreito caminho preferencial.

***A propagação das trincas associadas aos processos

de corrosão é geralmente muito lenta, até que seja

atingido o tamanho crítico para a ocorrência da fratura

frágil.

****Nesta situação, em função dos esforços atuantes,

pequenas trincas podem nuclear fraturas de grandes

proporções, deflagradas de modo praticamente

instantâneo.

Decaimento por solda

Muitas falhas ocorrem em aços inoxidáveis soldados

devido a um mecanismo intergranular, conhecido como

decaimento por solda.

OBS: A zona de decaimento por solda ocorre no metal

base e se localiza um pouco distante da solda e, para

que isso ocorra, o metal deve ser aquecido na região de

sensitização.

Sistema

Tubulação para condução de fluido contendo amido de

milho, antiespumante (silicone) e biocida (metileno-bistiocianato).

Material

Aço inoxidável AISI 304.

Condições Operacionais

pH ~ 6,5;T=50-60°C. NaCl presente em 30% do tempo de

operação

Observações

Após alguns meses de operação: perfurações e

vazamentos predominantes nas áreas de soldas.

Análises

_Análise qualitativa em amostra retirada do produto de

corrosão acusou presença de cloretos de Fe,Ni e Cr.

_Análise metalográfica, em amostra retirada em trecho de

tubo na área de solda, acusou sensitização, isto é,

precipitação de carbetos de ferro e cromo próximo ao

cordão de solda.

Mecanismo

Ação conjunta de pH ~ 6,5, cloreto, tensões residuais na

ZTA, zona termicamente afetada, sensitização e

temperatura ocasionou a corrosão, predominante nas

áreas de soldas, da tubulação de aço inoxidável AISI

304 que não tem resistência a essas condições.

Solução

Uso de tubulação de aço inoxidável AISI 316 L e, se

possível operacionalmente, elevação do valor de pH,

diminuição da temperatura e da quantidade de cloreto.

3.2.12- Corrosão sob tensão

A corrosão sob tensão acontece quando um material,

submetido a tensões de tração (aplicadas ou residuais), é

colocado em contato com um meio corrosivo específico.

Porque ocorre?

As condições metalúrgicas do material, como dureza,

encruamento, fases presentes, são fatores freqüentemente

decisivos.

Particularidades:

De acordo com o caminho que essas trincas percorrem

diferencia-se dois tipos de propagação;

a)- Intergranular: a fratura se propaga pelo contorno do

grão;

b)- Transgranular: a fratura se propaga dentro do grão

OBS:

É importante salientar que a corrosão sob tensão não precisa,

necessariamente , de uma tensão mecânica aplicada para se

manisfestar. Tensões residuais provocadas por tratamento térmicos,

trabalho a frio, etc. também induzem esse tipo de ataque.

Aparecimento da corrosão sob tensão foi detectado

nos seguintes casos

_Fragilidade cáustica de aços de baixo carbono

_“Season cracking” de latões

_ Trincas em aços inoxidáveis austeníticos

_ Corrosão sob tensão de ligas de alumínio

_ Corrosão sob tensão de ligas de Titânio

Corrosão Sob Tensão

Entre os fatores que influem na corrosão sob tensão

pode-se citar:

a)Tensões mecânicas

b)Potencial do eletrodo.

c)Propriedades do eletrodo:

_ efeito dos ânions

_efeito dos cátions

_efeito da concentração de íons H+

d) Propriedades metalúrgicas:

- impurezas

- elementos de liga

- estrutura cristalina

- tamanho de grão

- tratamento termo-mecânico

Os principais critérios de proteção para este tipo de

corrosão são:

(a)- abaixamento da tensão abaixo do valor crítico,

quando ele existe;

(b)- uso de ligas menos suscetíveis;

(c)- proteção catódica;

(d)- adição de inibidores;

(e)- introdução de tensões superficiais de compressão

(shot-peening )

C0RROSÃO POR HIDROGÊNIO

O hidrogênio no estado nascente (atômico) tem grande

capacidade de difusão em materiais metálicos. Dessa

forma se o hidrogênio for gerado na superfície de um

material, ele migra para o interior e acumula-se em falhas

existentes.

Obs:

1) O hidrogênio acumulado passa da forma nascente a

molecular e provoca o aparecimento de altas pressões no

interior da falha.

2) As tensões oriundas da pressão do gás poderão ser

suficientes para escoar o material e, nesse caso, os danos

são irreversíveis, ou apenas para torná-lo mais frágil e,

neste caso com a eliminação do hidrogênio antes da

solicitação, o material voltará as suas condições normais.

3) Quando o acúmulo de hidrogênio é em falhas próximas à

superfície, a deformação pode provocar empolamentos,

sendo comum denominar este processo de empolamento

pelo hidrogênio.

As principais causas do aparecimento de hidrogênio podem

ser:

_processos de decapagem ácida

_decomposição da umidade e água de cristalização contida

em alguns tipos de revestimento de eletrodo que gera

hidrogênio atômico no processo de soldagem por eletrodo

revestido;

_reações de corrosão que liberam hidrogênio como a

seguinte: Fe = H2 FeS + H2 observada no

processamento de petróleo contendo enxofre;

· _reações catódicas em estruturas protegidas

catodicamente;

· _ ação de gases ricos em hidrogênio.

As prevenção do empolamento por Hidrogênio pode ser

realizada através dos sequintes procedimentos:

(a)- utilização de revestimentos (metálicos, inorgânicos ou

orgânicos) não deverão ser permeável ao hidrogênio

para que sejam eficientes ;

(b)- utilização de inibidores;

(c)- remoção de elementos nocivos (empolamento

geralmente ocorre em metais contendo elementos

geradores de hidrogênio como sulfetos, compostos com

arsênio, cianetos e ions contendo fósforo)

(d)- Substituição de ligas: aços contendo Ni e ligas a base

de Ni apresentam uma baixa taxa de difusão para o

hidrogênio)

Sistema

Placa de catódo de cuba eletrolítica.

Material

Aço-carbono.

Condições Operacionais

Eletrólise de solução de cloreto de sódio, para obtenção

de clorato de sódio, em fábrica de celulose.

Observações

Empolamento da placa em diversos pontos.

Causa

Empolamento pelo hidrogênio formado na área

catódica, durante a eletrólise da solução de cloreto,

devido à reação

2H2O + 2e2OH- + 2H

O hidrogênio atômico, H, penetra na placa e, no interior

da mesma, transforma-se em molecular, H2,

ocasionando o empolamento.

Solução

Perfuração das áreas com empolamento para expulsar o

hidrogênio, retífica da superfície da placa e nova

utilização, até que seja necessária nova placa.

Sistema

Cilindros de cloro para tratamento de água potável.

Materiais

Cilindros de cloro: aço-carbono.

Capacidade de cada cilindro: 900 kg.

Válvula do cilindro:

• corpo — latão (60% de Cu, 36% de Zn e 3,0% de

Pb);

• haste central — aço inoxidável AISI 304 (16,6% de

Cr, 8,76% de Ni e o restante de Fe).

Condições Operacionais

Cilindro de cloro líquido, usado para tratamento de

água potável, com vazão controlada por meio de

válvulas.

Observações

Vazamento de cloro, pela válvula de controle de

vazão, colocando em risco a vida dos operadores do

sistema.

Na válvula com vazamento, seccionada em sentido

longitudinal, foram feitas as seguintes observações:

• corpo da válvula — parte externa inalterada e parte

interna com áreas com coloração avermelhada e

parte rosqueada com corrosão acentuada;

• haste central — corrosão na parte rosqueada.

Análise

Produto de corrosão: presença de cloreto.

Produto com coloração avermelhada: cobre.

Causa

Cloro e umidade formaram HCl, que ocasionou a

dezincificação do latão e a corrosão do aço inoxidável

AISI 304.

O uso de latão com teor elevado de zinco é sujeito à

corrosão por dezincificação, ocorrendo a corrosão

seletiva do zinco e restando o cobre, daí a coloração

avermelhada observada no corpo da válvula.

Latão e aço inoxidável AISI 304 não são indicados para

válvulas de cilindros de cloro.

Solução

Uso de materiais especificados universalmente,

constituídos de:

• corpo da válvula — bronze de alumínio e silício

("Alloy B");

• haste central — monel (liga de níquel-cobre ASTM B164-75).

Sistema

Tubulação de aço inoxidável.

Material

Aço inoxidável AISI 316.

Condições Operacionais

Temperatura elevada, presença de catalisador

(Al2O3×SiO2), material polimérico, amônia.

Observação

Deterioração com perda de espessura da parede dos

tubos e perfuração.

Causa

Deterioração por erosão causada pelos sólidos

suspensos na corrente gasosa.

Solução

Modificação de processo: diminuição da velocidade

da corrente gasosa.

Sistema

Trocador de calor a placas, usado em usina de açúcar e

álcool.

Material

Aço inoxidável AISI 316.

Número de placas: 45 e, por detalhe de projeto, elas

foram posicionadas de maneira a se tocarem nas partes

corrugadas.

Condições Operacionais

Água: cloreto, 11 ppm; pH = 6,8; temperaturas — de

entrada, 30°C, e de saída, 33°C.

Observações

Após cerca de 18 meses de operação, corrosão

predominante nos picos das corrugações das placas do

lado da água. Os pontos de corrosão são eqüidistantes e

localizados nas áreas em que as partes corrugadas das

placas se tocam.

Presença de depósito constituído de bagaço de cana, e

ausência de corrosão sob este depósito nas placas

inspecionadas.

Causa

Corrosão sob contato ou por aeração diferencial: o

contato entre as placas possibilitou a presença de

frestas e a conseqüente corrosão em frestas ou por

aeração diferencial. Além disso, durante a operação do

trocador, podem ocorrer pequeníssimos deslizamentos

nos contatos entre as placas, com o conseqüente atrito

impedindo qualquer possibilidade de formação do óxido

de cromo, Cr2O3, protetor. A eqüidistância e a simetria

dos pontos de corrosão permitiram caracterizar como

causa do processo corrosivo a falha de projeto, isto é, o

contato entre as placas.

Solução

Mudança de projeto para evitar o contato entre as placas

do trocador de calor

Sistema

Trocador de calor tipo TEMA-AEM de espelhos fixos.

Materiais

Tubos: aço inoxidável austenítico, ASTM A-249

TP304.

Casco: aço-carbono.

Condições Operacionais

Posição: vertical, circulando a água de baixo para cima.

Fluidos:

• casco — circula água tratada;

• tubo — fluido de processo (polímero).

Temperaturas:

• água de resfriamento — entrada, 26°C -28°C, saída,

33°C-67°C;

• fluido de processo — entrada, 85°C-90°C, saída, 5% no

máximo de diferença.

Tratamento da água: à base de fosfatos e de sal de

zinco, como inibidores de corrosão. Cloração diária

durante 3 horas, para manter o cloro residual na faixa de

0,5 a 1,0 ppm.

Observações

Três anos após o início de operação, o trocador

apresentou vazamentos na parte superior dos tubos e

nas proximidades do mandrilhamento. A parte inferior

dos tubos se apresentava perfeita.

Os tubos apresentavam-se cobertos com resíduo branco

de fosfato de cálcio.

Causa

Embora a água de resfriamento tratada apresentasse

valores de cloreto em torno de 200 ppm, não houve

corrosão nos tubos, a não ser nas áreas deformadas ou

tensionadas, como as do mandrilhamento.

O trocador de calor apresentava uma posição vent irregular,

a qual permitiu a formação de um colchão de ar na parte

compreendida entre o espelho e o vent. Nessa área, não há

contato permanente dos tubos com a água de resfriamento

tratada, podendo-se ter a formação e a condensação de

vapores arrastando cloreto, o que permite um aumento da

concentração de Cl, principalmente na região de

mandrilhamento, devido à possibilidade da presença de

frestas.

A causa dos vazamentos dos tubos foi a corrosão sob

tensão fraturante devida à associação dos fatores: cloreto,

temperatura, áreas deformadas ou tensionadas e áreas em

que não havia presença constante de água com inibidores

Solução

Mudança de detalhe construtivo: mudar o posicionamento

do vent, colocando-o acima da posição anterior, de

maneira que a água de resfriamento, contendo inibidor de

corrosão, atinja toda a extensão dos tubos do trocador.

Sistema

Isolamento térmico de tubulações de sistema de ar

condicionado.

Material

Alumínio usado como revestimento de isolamento térmico.

Condições Operacionais

Tubulações de aço-carbono, de água do sistema de

refrigeração, revestidas com tinta asfáltica, seguida de uma

camada de isopor revestida de tinta asfáltica. Todo esse

conjunto envolvido por folhas de alumínio.

Observações

Corrosão nas folhas de alumínio, presença de produto de

corrosão esbranquiçado e perfuração nas folhas de

alumínio.

Áreas predominantemente corroídas localizadas nas

superfícies internas inferiores das folhas de alumínio e

presença de água condensada.

Análise

No produto de corrosão, presença de cloretos e de

alumínio; na tinta asfáltica, presença de cloreto.

Causa

Presença de cloreto na tinta asfáltica usada como

revestimento das tubulações e também do isolamento

térmico de isopor em contato com alumínio: água

condensada e cloreto impediram a formação do óxido

de alumínio protetor. Formado o cloreto de alumínio,

produto de corrosão, ele sofre hidrólise, formando ácido

clorídrico, HCl, e acelerando o processo corrosivo:

AlCl3 + 3H2O Al(OH)3 + 3HCl

2Al + 6HCl 2AlCl3 + 3H2

Al2O3 + 6HCl 2AlCl3 + 3H2O

Solução

Substituição das folhas de alumínio corroídas e do

isolamento térmico revestido com tinta asfáltica

contendo cloreto. Uso de revestimento com tintas

isentas de cloreto, como aquelas à base de resina

epóxi.

Sistema

Chapas para dutos de ar condicionado.

Material

Aço galvanizado.

Condições de Armazenamento ou Estocagem

Chapas superpostas, armazenadas em ambiente com

umidade relativa em torno de 70%.

Observações

Quando do uso das chapas, notou-se a presença de

resíduo branco entre as chapas superpostas e presença de

umidade.

Análise

Análise qualitativa do resíduo branco acusou presença de

óxido e de carbonato de zinco, ZnO e ZnCO3,

respectivamente.

Mecanismo

Corrosão branca ou oxidação branca do aço galvanizado:

a superposição de chapas possibilitou a formação de

frestas e a conseqüente corrosão por aeração diferencial.

A penetração de umidade entre as chapas ocorreu devido

à formação de vapor d’água durante o dia (temperatura

mais elevada) e condensação durante a noite

(temperatura mais baixa).

Solução

As chapas nas quais o revestimento de zinco já não

existia, devido ao processo corrosivo, foram rejeitadas e

aquelas nas quais o revestimento ainda apresentava

espessura adequada foram utilizadas.Em situações

futuras, recomendou-se que as chapas, após a

galvanização, fossem cromatizadas ou impregnadas com

óleo protetor.

Sistema

Impelidor de bomba de sistema de água de resfriamento.

Material

Ferro fundido.

Condições Operacionais

Água destilada.

pH variando de 4 até 10.

Temperatura ~ 75°C.

Observação

Depois de três anos de operação: perda total de

resistência mecânica do impelidor, tornando-se

quebradiço.

Mecanismo

O ferro fundido em meio ácido sofreu corrosão grafítica,

ocorrendo corrosão seletiva do ferro e restando carbono em

sua forma de grafite

2Fe – C + 3/2O2 + nH2O ® Fe2O3·nH2O + 2C.

A corrosão grafítica no impelidor ficou caracterizada, pois

observou-se:

• coloração castanho-alaranjada devida ao óxido de ferro,

Fe2O3;

• após limpeza desse óxido notou-se coloração preta;

• raspando-se a superfície de partes do impelidor, retirou-se

com facilidade resíduo preto, mole, que, colocado sobre

folha de papel branco e atritado, risca o papel da mesma

forma que grafite;

• o impelidor ficou quebradiço: a grafite tem grande

resistência à corrosão, mas não tem resistência mecânica.

Solução

Uso de impelidor de ferro fundido dúctil ou nodular que é

mais resistente à corrosão grafítica.

Manter valor de pH > 7

Sistema

Tratamento de condensado contaminado com gás

sulfídrico, H2S e sulfetos orgânicos.

Equipamentos

Coluna de stripping.

Tanque de condensado contaminado.

Junta de expansão.

Material

Aço inoxidável AISI 304 com isolamento térmico com lã de

vidro.

Condições Operacionais

Temperatura: 105°C

Observações

Após 10 (dez) meses de operação, deterioração em

todos os equipamentos:

• fratura na coluna de stripping próxima à solda;

• trinca passante junto à solda no tanque de

condensado;

• fratura na junta de expansão que liga o tanque de

condensado à coluna de stripping.

• superfície interna, do tanque de condensado

contaminado, sem corrosão

Dados Analíticos

• Presença de cloreto em amostra de lã de vidro retirada

dos equipamentos.

• Ausência de cloreto em isolamento térmico novo.

• Análise metalográfica: trincas transgranulares.

Causas

Como a parte interna da coluna de stripping não

apresentava corrosão, essa teve início na parte externa

em contato com o isolamento térmico contaminado com

cloreto proveniente de um tanque de ácido clorídrico,

localizado nas proximidades do sistema de tratamento

de condensado. Pelo suspiro do tanque saía gás

clorídrico que, em contato com a umidade atmosférica,

forma ácido clorídrico que contaminava o isolamento

térmico. A associação de aço inoxidável AISI 304, ácido

clorídrico, temperatura e áreas tensionadas nas áreas

de soldas ocasionou a corrosão sob tensão fraturante.

Solução

Novo posicionamento do tanque de ácido clorídrico.

Substituição do isolamento térmico contaminado,

revestimento com tinta aderente ao aço inoxidável como

esquema à base de resina epóxi e aplicação de

isolamento térmico novo.

Download