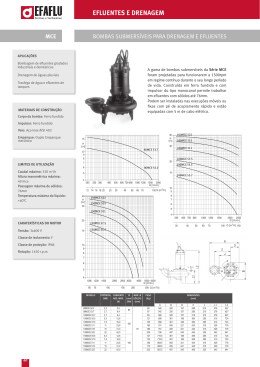

MAEI ESPECIALIZAÇÃO EM ENGENHARIA ECONÔMICA, ESTRATÉGIA E PREVENÇÃO DE PERDAS NA INDUSTRIA - CEPI JULIANE REIS DE PAULA SANGUINO ESTUDO PARA REDUÇÃO DE PERDAS EM UMA PLANTA PETROQUIMICA DE HDA SALVADOR 2011 JULIANE REIS DE PAULA SANGUINO ESTUDO PARA REDUÇÃO DE PERDAS EM UMA PLANTA PETROQUÍMICA DE HDA Monografia apresentada ao Programa de Pós-graduação em Engenharia Industrial, Escola Politécnica, Universidade Federal da Bahia, como requisito parcial para a obtenção do grau de Especialista em Engenharia Econômica, Estratégia e Redução de perdas na Indústria – CEPI. Orientador: Bradson Farias Ribeiro Salvador 2011 JULIANE REIS DE PAULA SANGUINO ESTUDO PARA REDUÇÃO DE PERDAS EM UMA PLANTA PETROQUÍMICA DE HDA Monografia apresentada como requisito parcial para obtenção do grau de Especialista em Engenharia Econômica, Estratégia e Redução de perdas na Indústria – CEPI, Escola Politécnica da Universidade Federal da Bahia. Monografia aprovada em 31 de maio de 2011. _______________________________________ Bradson Farias Ribeiro, Orientador Instituição: Universidade Federal da Bahia Salvador 2011 AGRADECIMENTOS À Deus, em primeiro lugar. Ao meu marido, que sempre me apoia em tudo na minha vida. Ao meu orientador, pessoa e profissional que admiro muito e que foi parte fundamental desta conquista. Aos professores e profissionais do Programa de Pós-Graduação em Engenharia Industrial – PEI, que tenho certeza de serem um dos melhores deste país. Aos meus colegas de curso, por todo apoio, momentos de ajuda e experiência compartilhada. E todos os outros que de alguma forma contribuíram para minha formação e aprendizado. “A melhor maneira que o homem dispõe para se aperfeiçoar, é aproximarse de Deus.” Pitágoras SANGUINO, Juliane Reis de Paula. Estudo para Redução de Perdas em uma Planta Petroquímica de HDA. 44 f. il. 2011. Trabalho de Conclusão de Curso (Especialização) – Escola Politécnica, Universidade Federal da Bahia, Salvador. RESUMO Este trabalho tem como objetivo propor alternativas para redução de perdas em um processo produtivo através da otimização do processo, redução e reúso dos efluentes e implementação de novas tecnologias. Foi escolhida uma planta petroquímica de HDA como estudo de caso para a aplicação da metodologia que consiste nas seguintes etapas: a) estudo da tecnologia do processo e construção dos balanços de massa e energia b) identificação dos pontos de consumo de energia e das correntes de efluentes do processo c) avaliação do potencial de redução de consumo de energia e de geração de efluentes c) avaliação do potencial de reúso de efluentes através do emparelhamento das correntes de efluentes com as demandas de massa e energia da planta d) estudo para aproveitamento dos efluentes identificados na planta; e) avaliação de opções tecnológicas para melhoria de rendimento do processo; f) seleção das alternativas mais viáveis técnica e economicamente para implementação. A abordagem proposta pode ser aplicada a empresas do ramo petroquímico para torná-las mais sustentáveis demonstrando que investir em redução de perdas resulta sempre em ganhos ambientais e econômicos. Palavras-chave: redução, perdas, efluentes, otimização, HDA. SANGUINO, Juliane Reis de Paula. Loss Reduction Study in a Petrochemical Plant of HDA. 44 f. il. 2011. Trabalho de Conclusão de Curso (Especialização) – Escola Politécnica, Universidade Federal da Bahia, Salvador. ABSTRACT This study aims to propose alternatives to reduce losses in a production process through process optimization, reduction and reuse of effluent and implementation of new technologies. A petrochemical plant of hydrodealkylation toluene was chosen as a case study for applying the methodology that consists of the following steps: a) study of the process technology and construction of mass balances and energy b) identification of areas of energy consumption and waste streams of the process c) assessing the potential for reducing energy consumption and effluent generation c) assessing the potential for reuse of effluent through the pairing of waste streams with the demands of mass and energy of the plant d) to study use of effluent in the plant identified, e) assessment of technological options to improve yield of the process f) selecting the most feasible technically and economically for implementation. The proposed approach can be applied to companies in the petrochemical industry to make them more sustainable by demonstrating that investing in loss reduction always results in environmental and economic gains. Keywords: reduction, loss, waste, optimization, hydrodealkylation toluene. LISTA DE FIGURAS Figura 1– Custos e benefícios com implementação de medidas de produção mais limpa (Fonte: SENAI, (2003))................................................................... 14 Figura 2 – Sinótico da planta petroquímica de HDA (Fonte: RIBEIRO, D’ALEXANDRIA E KALID (2011)). ................................................................... 17 Figura 3 – Metodologia aplicada no estudo de caso. ....................................... 24 Figura 4 - Demanda de energia térmica da planta (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). .................................................................. 25 Figura 5 – Consumo de energia elétrica da planta (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). .................................................................. 26 Figura 6 – Correntes do balanço de massa e energia do processo de produção de benzeno através da HDA. ........................................................................... 27 Figura 7 – Efluentes líquidos (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). ............................................................................................................. 28 Figura 8 – Efluentes gasosos (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). ............................................................................................................. 28 Figura 9 – Correntes do balanço de massa e energia do processo de produção de benzeno através de HDA após o estudo de redução de perdas. ................ 33 Figura 10 – Efluentes líquidos e gasosos gerados na planta antes e depois do estudo. ............................................................................................................. 33 Figura 11 – Compra de combustível, vapor e energia elétrica da planta antes e depois do estudo. ............................................................................................. 34 LISTA DE TABELAS Tabela 1 – Efluentes líquidos (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). ............................................................................................................. 29 Tabela 2 – Efluentes gasosos (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). ............................................................................................................. 29 Tabela 3 – Vazão de efluente antes e depois da coluna de reciclo otimizada (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). ..................................... 35 Tabela 4 - Especificações de correntes principais da unidade (RIBEIRO, D’ALEXANDRIA e KALID, 2001) ...................................................................... 41 Tabela 5 - Dados de projeto dos equipamentos da unidade (RIBEIRO, D’ALEXANDRIA e KALID, 2001) ...................................................................... 41 GLOSSÁRIO Protocolo de Kyoto - Constitui-se de um tratado internacional com compromissos mais rígidos para a redução da emissão dos gases que agravam o efeito estufa. Discutido e negociado em Quioto no Japão em 1997, foi aberto para assinaturas em 11 de Dezembro de 1997 e ratificado em 15 de março de 1999. Por ele se propõe um calendário pelo qual União Européia, China, Austrália, Rússia, Japão e Kiribati têm a obrigação de reduzir a emissão de gases do efeito estufa em, pelo menos, 5,2% em relação aos níveis de 1990 no período entre 2008 e 2012. Os Estados Unidos (segundo maior emissor de gases do mundo) negaram-se a ratificar o Protocolo de Kyoto, de acordo com a alegação do ex-presidente George W. Bush de que os compromissos acarretados por tal protocolo interfeririam negativamente na economia norteamericana. Créditos de carbono - são uma espécie de moeda que se pode obter em negociações internacionais por países que ainda desconsideram o efeito estufa e o aquecimento global. Esses são adquiridos por países que tem um índice de emissão de CO2 reduzidos, através desses fecham negociações com países poluidores. A quantidade de créditos de carbono recebida varia de acordo com a quantidade de emissão de carbono reduzida. Para cada tonelada reduzida de carbono o país recebe um crédito, o que também vale para a redução do metano, só que neste caso o país recebe cerca de vinte e um créditos. Os países que mais negociam créditos de carbono são os países da Europa e Japão que por liberarem pouco carbono acumulam grande quantidade de créditos aumentando assim a renda do país, pois aliviam os países que desconsideram o Protocolo de Kyoto, estabelecido em 1997, e o aquecimento global, que compram créditos como ocorre com os Estados Unidos e com a Austrália, esses relacionam o acordo à diminuição do desenvolvimento econômico. SUMÁRIO 1. INTRODUÇÃO ........................................................................................... 11 2. REVISÃO BIBLIOGRÁFICA ...................................................................... 13 2.1. Benefícios da produção mais limpa ........................................................... 13 2.2. Descrição do processo .............................................................................. 15 2.3. Colunas de destilação................................................................................ 17 2.4. Avanços tecnológicos para melhoria de rendimento ................................. 19 2.5. Redução de perdas durante partidas e paradas ou reduções de carga.......... ............................................................................................... .......19 2.6. Outras propostas para minimizar perdas em partidas/paradas ................. 20 2.7. Outras sugestões ....................................................................................... 21 3. RESULTADOS E DISCUSSÕES ............................................................... 23 3.1. DADOS DE PROCESSO ........................................................................ 25 3.2. IDENTIFICAÇÃO DE EFLUENTES COM POTENCIAL DE GANHOS AMBIENTAIS E ECONÔMICOS .................................................................................................. 26 3.2.1. EFLUENTES LÍQUIDOS E GASOSOS ....................................................... 26 3.3. ESTUDO PARA APROVEITAMENTO DOS EFLUENTES IDENTIFICADOS NA PLANTA... ...................................................................................................... ..29 3.3.1. INSTALAÇÃO DE UM MOTOGERADOR OU COGERAÇÃO DE ENERGIA ........... 30 3.3.2. ALIMENTAÇÃO DE COMBUSTÍVEL PARA O FORNO .................................... 30 3.3.3. CONVERSÃO DO METANO EM HIDROGÊNIO PARA SUPRIR A DEMANDA PLANTA E VENDA DO GÁS EXCEDENTE ............................................................................ 31 3.4. BALANÇO DE MASSA E ENERGIA DA PLANTA DE HDA APÓS O ESTUDO...... 32 3.5. OTIMIZAÇÃO DA COLUNA DE RECICLO ................................................... 35 4. CONCLUSÕES .......................................................................................... 37 REFERÊNCIAS BIBLIOGRÁFICAS ................................................................. 38 ANEXOS .......................................................................................................... 41 Capítulo 1 – Introdução 11 1. INTRODUÇÃO As crescentes restrições ambientais à geração de efluentes, à disposição de resíduos sólidos e às emissões de gases poluentes na atmosfera tornam cada vez mais necessário o estudo de prevenção e redução de perdas e geração de efluentes em processos industriais. O mercado cada vez mais globalizado e competitivo juntamente com o progresso tecnológico tem feito com que a redução dos custos de produção seja uma questão de sobrevivência para as empresas. Nesse contexto, este trabalho tem como objetivo propor alternativas para redução de perdas em um processo produtivo através da otimização do processo, redução e reúso dos efluentes e implementação de novas tecnologias. O processo de hidrodealquilação do tolueno (HDA) foi escolhido como estudo de caso por não apresentar limitações no desenvolvimento do trabalho uma vez que todas as informações necessárias foram extraídas da literatura. Além disso, é um importante processo da indústria petroquímica utilizado para produzir benzeno a partir da reação do tolueno com hidrogênio, em fase gasosa, com reciclo de gás. Neste processo identificam-se equipamentos com alto consumo de energia, efluentes líquidos e gasosos com elevado poder calorífico tornando possível o reúso destes efluentes além de oportunidades de otimização do processo. O custo de utilidades e efluentes tem um peso significativo no custo de produção de uma planta. Os refervedores das colunas de destilação são tipicamente os maiores consumidores de vapor em uma planta petroquímica e geram também um volume significativo de efluentes (condensado). Ao identificar elementos que possam contribuir para redução do consumo de utilidades, a geração de efluentes, a queima de combustíveis e a emissão de gases que contribuem para o efeito estufa obtém-se significativo retorno econômico e redução do impacto ambiental. Neste primeiro capítulo buscou-se justificar a importância do trabalho proposto. Capítulo 1 – Introdução 12 O segundo capítulo apresenta uma revisão bibliográfica sobre os seguintes temas: benefícios da produção mais limpa, o processo de HDA, colunas de destilação, avanços tecnológicos para o processo de HDA e propostas de redução de perdas em processos industriais. No terceiro capítulo é apresentado os dados de processo, identificação dos efluentes líquidos e gasosos, estudo para aproveitamento destes efluentes e os principais resultados obtidos após a identificação do potencial de ganho energético, ambiental e econômico do processo em estudo. O quarto capítulo apresenta as principais conclusões. No quinto capítulo têm-se as referências bibliográficas utilizadas para o desenvolvimento deste trabalho. E por fim têm-se os anexos com as especificações de processo, cálculo da quantidade de água necessária para os condensadores e resfriador e o cálculo da quantidade de vapor necessário para os refervedores. Capítulo 2 – Revisão Bibliográfica 13 2. REVISÃO BIBLIOGRÁFICA Para o desenvolvimento deste trabalho a revisão bibliográfica será dividida em tópicos: benefícios da produção mais limpa; a descrição do processo de HDA; colunas de destilação; avanços tecnológicos para o processo de HDA e propostas de redução de perdas em processos industriais. 2.1. Benefícios da produção mais limpa A questão ambiental é uma das mais discutidas no mundo na atualidade. Durante um bom tempo acreditou-se que o crescimento econômico proporcionaria melhores condições de vida para a sociedade, mas a sociedade começou a entender que junto com o crescimento econômico danos severos ao meio ambiente estavam ocorrendo. “O questionamento global sobre os danos gerados ao planeta por uma miríade de atividades humanas tem se apresentado cada vez mais em destaque na mídia. A resposta encontrada para ajudar na solução destes problemas está baseada em uma combinação de fatores, entre os quais destacam-se os econômicos, científicos, bem como os sociais” (PRADO, 2003). A degradação do meio ambiente atingiu níveis altos devido às ações do homem, que tornaram obrigatórias ações preventivas e de recuperação ambiental. Com a ratificação do Protocolo de Kyoto por vários países, foi possível através da redução dos gases causadores do agravamento do efeito estufa, a geração de créditos de carbono. Os mesmos se apresentam como uma espécie de moeda para obter negociações entre países e empresas e também como mais uma alternativa de ganho financeiro para as empresas. Em consequência disto, favorecem a redução de gases prejudiciais ao meio ambiente, a diminuição do agravamento do efeito estufa e o aquecimento global. Nos dias de hoje o aproveitamento de rejeitos em processos industriais segue uma tendência para se obter resultados econômicos em paralelo à obtenção de ganhos ambientais. Os efluentes que durante décadas as empresas trataram como rejeitos industriais tem se mostrado atualmente foco de preocupação tanto do ponto de vista ambiental como econômico. Tratar e dispor efluentes e remediar Capítulo 2 – Revisão Bibliográfica 14 contaminações tem se tornado cada vez mais caro. Reduzir a geração na fonte ou encontrar aplicações com valor agregado para os resíduos está se tornando a cada dia que passa a solução mais sustentável para a questão dos efluentes. “O principal objetivo da produção mais limpa é eliminar ou reduzir a emissão de poluentes para o meio ambiente, ao mesmo tempo que otimiza o uso de matérias-primas, água e energia. Desta forma, além de um efeito de proteção ambiental de curto prazo, a produção mais limpa incrementa a eficiência no uso de recursos naturais, gerando melhorias sustentáveis de longo prazo. Comparando as mudanças que ocorrem na estrutura de custos de uma empresa em duas situações possíveis, quando não há e quando há investimento em produção mais limpa, verifica-se que neste último caso os custos decrescem significativamente com o tempo, resultado dos benefícios gerados a partir do aumento da eficiência dos processos, do uso eficiente de matérias-primas, água e energia, e da redução de resíduos e emissões gerados. Figura 1– Custos e benefícios com implementação de medidas de Produção mais Limpa (Fonte: SENAI, (2003)). A Figura 1 ilustra os ganhos com a produção mais limpa. Quando não há investimentos, a estrutura de custos totais não apresenta variações substanciais ao longo do tempo, comportamento que está representado pela linha horizontal (sem produção mais limpa). Quando se toma a decisão de implantar ações de produção mais limpa, a princípio ocorre uma redução dos Capítulo 2 – Revisão Bibliográfica 15 custos totais pela adoção de medidas sem investimento, como por exemplo, ações de boas práticas operacionais (housekeeping). Visualmente isto corresponde ao segmento A da figura. Num segundo momento (segmento B) ocorre um incremento nos custos totais, resultado dos investimentos feitos para as adaptações necessárias, incluindo a adoção de novas tecnologias e modificações no processo existente. Com a entrada em ação dos processos otimizados e novas tecnologias, ocorre uma redução nos custos totais que permite a recuperação do investimento inicial e, com o passar do tempo, os ganhos com a maior eficiência permitem uma redução permanente nos custos totais. Visualmente esta redução de custos pode ser observada na diferença entre as duas curvas, no segmento C da figura” (SENAI, 2003). 2.2. Descrição do processo O processo de HDA tem por objetivo gerar benzeno a partir da reação entre tolueno e hidrogênio. Além dessa, ocorre uma outra reação que é indesejada pois consome o benzeno produzindo difenil e hidrogênio. As duas reações em fase vapor são as seguintes: Tolueno + H2 => Benzeno + CH4 2Benzeno Difenil + H2 A planta é alimentada com correntes de hidrogênio e tolueno (ver Figura 2). Estas correntes se unem a reciclos do processo e passam por um permutador de calor no qual a corrente quente de produtos do reator préaquece a corrente de reagentes, reaproveitando energia térmica. A corrente então segue para uma forno que aquece a corrente à uma temperatura de aproximadamente 600 ºC e que posteriormente alimenta um reator do tipo plug-flow. A corrente que deixa o reator une-se a um reciclo líquido de processo e é usada para pré-aquecer os reagentes no permutador já citado. A corrente de produtos é resfriada e alimenta um vaso separador no qual é feita a separação líquido-gás. Duas correntes deixam o vaso. A corrente de topo contém basicamente hidrogênio, metano e uma quantidade menor de benzeno. O metano é um subproduto da reação principal que deixa o reator Capítulo 2 – Revisão Bibliográfica 16 misturado ao hidrogênio que é uma das matérias-primas com alto valor agregado. O metano precisa ser purgado do sistema caso contrário acumularia dentro da planta até o colapso do processo. Parte da corrente é purgada do processo e outra é alimentada a um compressor que recircula os gases para o início do processo. A corrente de fundo é dividida em duas: uma é recirculada unindo-se à corrente que sai do reator. A outra segue para uma série de colunas de destilação nas quais os produtos são separados. A primeira coluna é chamada de estabilizadora e tem a função separar no topo o metano que não foi retirado no separador. O fundo da estabilizadora segue para a segunda coluna que é chamada de produto. Essa coluna tem o objetivo de separar no topo o produto principal da planta que é o benzeno. A corrente de fundo, que contém basicamente difenil e tolueno, segue para a terceira e última coluna, na qual o difenil é separado do tolueno. O difenil sai no fundo, enquanto o tolueno sai no topo e é realimentado ao início do processo. (RIBEIRO, D’ALEXANDRIA e KALID, 2001). Neste processo identificam-se equipamentos com alto consumo de energia térmica na forma de vapor (refervedores das colunas de destilação) energia elétrica como motores das bombas e compressor, efluentes líquidos (fundo da coluna de reciclo) e efluentes gasosos (topo da coluna estabilizadora e purga do compressor) com elevado poder calorífico, além da quantidade de condensado proveniente dos refervedores tornando possível o reúso destes efluentes. Além disso, o processo tem uma demanda de frio no topo das colunas de destilação que é atendida com o uso de água de refrigeração fornecida por uma torre de resfriamento na qual é necessário se fazer blowdown e make-up com água de processo. A presença do forno no processo é necessária para que os reagentes atinjam a temperatura adequada para a reação. Porém, a demanda energética do mesmo é muito elevada bem como a geração de gases de combustão. A possibilidade de utilização dos efluentes com alto poder calorífico para suprir esta demanda bem como as oportunidades de otimização das colunas de destilação mostram o potencial de redução de perdas em um processo industrial. Capítulo 2 – Revisão Bibliográfica 17 Figura 2 – Sinótico da Planta Petroquímica de HDA (Fonte: RIBEIRO, D’ALEXANDRIA E KALID (2001)). 2.3. Colunas de destilação “A destilação é o método de separação mais amplamente utilizado nas indústrias químicas e de processamento de petróleo. É normalmente o menos caro dos métodos possíveis para a separação de uma dada mistura, e em muitos casos, é o único método viável. Tem a desvantagem de exigir energia na forma de calor para produzir a vaporização necessária, e isto pode representar um custo significativo” (ROUSSEAU, 1987). Para Faria (1996) a destilação é um dos maiores consumidores de energia e por isso muitos esforços têm sido feito no sentido de desenvolver métodos eficazes que resultem em menor consumo de energia. Conforme Humphrey e Siebert (1992) a destilação foi responsável por 11% do gasto de energia em indústrias nos EUA em 1991. Capítulo 2 – Revisão Bibliográfica 18 “Segundo Jesus (2003) na maioria das indústrias de transformação 80% do custo operacional energético é devido a esta operação unitária. Em outros casos ela é que impede o aumento da produção” (MENEGUELO, 2007). Gouvêa (1999) menciona que o consumo de energia neste tipo de operação é muito alto uma vez que a eficiência termodinâmica é inferior a outros sistemas de separação, porém a destilação permite obter altas taxas de produtos. Com o objetivo de reduzir as perdas de tolueno na corrente de purga de difenil, fundo da coluna de reciclo, testou-se a otimização dessa coluna com uso do bloco de otimização de um simulador comercial. Segundo Edgar e Himmelblau (1988) um dos problemas de otimização de colunas de destilação está na determinação das condições ótimas de operação para uma coluna já existente alcançar um desempenho específico com custo mínimo (consumo mínimo de energia). Mah, Nicholas e Wodnik (1977) fizeram um trabalho e concluíram que a coluna otimizada pode apresentar uma economia de vapor em torno de 75% em comparação a uma coluna não otimizada. Para Moussa (2001) a análise energética e análise exergética aplicadas a colunas de destilação podem ser utilizadas para uma redução do uso de energia mais prática e viável. Segundo Manley, Chan e Crawford (1992) a minimização no consumo exergético da coluna seria o passo certo para sua otimização. Zemp (1994) mostrou que para a otimização de uma coluna de destilação é importante o conhecimento do balanço de exergia global. Sabe-se que um sistema de controle adequado em colunas de destilação podem estabilizar o estado operacional de um processo, suprimir a influência das pertubações e otimizar um desempenho de um processo. O sistema de controle é a entidade responsável pela monitoração das saídas, pela tomada de decisões sobre qual a melhor entrada a ser manipulada para que seja obtida o comportamento desejado para a variável de saída e pela implementação efetiva destas decisões no processo. (TEIXEIRA, 2003) Capítulo 2 – Revisão Bibliográfica 19 “Se a estrutura de controle (pares PV-MV, variável de processo e variável manipulada) de uma coluna (Shinskey, 1977) não está definida corretamente ou se a sintonia dos controladores não é a ótima, o consumo de energia no refervedor e/ou no condensador e as vazões internas de líquido e/ou de vapor da coluna podem está muito acima do necessário, ou seja, o custo operacional é maior que o ideal e a carga é menor que a possível. Temse, portanto, um custo operacional elevado com uma pequena produção. A melhoria do sistema de controle simultaneamente ao projeto do equipamento minimizará os custos e maximizará a produção da unidade”. (REZENDE, SEIXAS E OLIVEIRA-LOPES, 2005) 2.4. Avanços Tecnológicos para melhoria de rendimento Avanços tecnológicos tem sido realizados no sentido de otimizar o processo de produção de benzeno através da HDA. Como sugestão para o processo de HDA sugere-se encontrar catalisadores mais ativos e seletivos no mercado que possam reduzir a formação de difenil além da utilização de hidrogênio e tolueno com menos contaminantes. A literatura cita que para se atingir os melhores resultados na atividade, seletividade e estabilidade de um catalisador para o processo de HDA é necessário que o catalisador possua preferencialmente a combinação de dois metais como: platina-irídio, platina-rutênio, irídio-rutênio, ródio-manganês, platina-manganês, platina-ródio e platina-ósmio. 2.5. Redução de perdas durante partidas e paradas ou reduções de carga Perdas ocorrem durante os procedimentos de partida e parada ou operações com carga reduzida em uma planta petroquímica. Quando os processos de partida e parada de uma planta petroquímica são longos e/ou complexos é comum deixar a planta em standby (de horas a alguns dias) para reduzir as perdas de produção em paradas curtas. É comum nessas situações deixar as colunas de destilação aquecidas em refluxo total. É muito frequente que em função de outras prioridades as colunas permaneçam Capítulo 2 – Revisão Bibliográfica 20 em standby com a vazão normal de vapor (80-100%) de carga da planta gerando custos muito significativos e alto volume de efluente aquoso (condensado limpo) que em geral é misturado com o efluente orgânico (contaminado sem necessidade) e enviado para a estação de tratamento de efluentes gerando ainda mais custos. É necessário definir critérios claros com base em avaliação econômica e ambiental sobre quando é melhor colocar a planta em standby ou quando é melhor parar e resfriar equipamentos com alto consumo de energia térmica ou elétrica. 2.6. Outras propostas para minimizar perdas em partidas/paradas Neste item serão apresentadas outras propostas de minimização de efluentes durante a parada de produção em importantes equipamentos de uma planta petroquímica. Para os refervedores as propostas a seguir podem ser utilizadas para minimizar geração de efluentes em parada. Assim sendo, segue: “i) deixar o refervedor resfriar naturalmente antes de drenar o condensado, ii) instalar tanques de espera para receber o condensado frio e reusar esta água de boa qualidade, isenta de sais, por exemplo, nas torres de resfriamento, iii) reduzir o tempo de drenagem de todo vapor condensado para efluente durante o alinhamento, através do acompanhamento mais rápido das análises de laboratório para verificar possíveis vazamentos de produtos no refervedor; iiii) instalar trocadores de calor aletados para resfriar o condensado para o ambiente e enviá-lo aos tanques de espera para reúso, reduzindo o consumo de água. A água de resfriamento utilizada nos condensadores e/ou resfriadores em circuito fechado para resfriar ou condensar correntes de processo é drenada tornando-se um efluente. A minimização deste efluente é muito limitada porque a água de resfriamento tem que ser purgada e é muito concentrada em sais dissolvidos, limitando o seu reúso. Contudo, o reúso desta água pode ser utilizada para fazer a limpeza de trocadores de calor via hidrojateamento. Capítulo 2 – Revisão Bibliográfica 21 As colunas de separação e vasos necessitam de lavagem durante as paradas de manutenção e algumas vezes necessitam de testes hidrostáticos, para atender à norma regulamentadora NR13, do Ministério do Trabalho para vasos de pressão. Após a lavagem, as colunas são limpas com vapor (“steam out”), gerando condensado. A minimização desses efluentes considera as seguintes propostas: i) redução do uso de água na etapa de lavagem para apenas 50% do volume do tambor de refluxo, sendo controlado o efluente pela cor da água drenada, ii) realização de teste de pressão pneumática em colunas de grande volume eliminando efluentes, iii) reúso da água usada na lavagem de uma coluna para lavar outra coluna e controlar o reúso de água pela cor da água drenada”. (PERAZZO ET AL, 2004). Na partida, é comum injetar vapor e alinhar todo o condensado para efluente até verificar se o refervedor opera sem vazamentos de produto para condensado. Nos procedimentos de parada da planta, esses condensados, com temperaturas altas, são drenados do trocador para evitar corrosão e resfriados com água industrial para diminuir a temperatura dos efluentes, para que não ultrapasse o limite de temperatura de disposição do efluente nas canaletas. Nos procedimentos de partida, é comum abrir o vapor dos trocadores e direcionar todo o condensado para efluente, até que o equipamento de troca térmica atinja a temperatura ideal de operação e para verificar se o refervedor opera sem vazamentos de produto para condensado. 2.7. Outras sugestões Muitos esforços têm sido realizados na tentativa de diminuir o consumo de energia em uma planta de produção. Assim, algumas propostas são apresentadas abaixo referente a substituição de equipamentos e iluminação. “A força maior da indústria e também os responsáveis pelo maior consumo de energia, os motores, podem ser substituídos por modelos mais eficientes, com alto fator de potência e alto rendimento. Paralelamente, a identificação e a correção de vazamentos implicam na redução significativa do consumo de energia. Capítulo 2 – Revisão Bibliográfica 22 A iluminação que também tem uma contribuição no consumo de energia de uma planta pode ser reduzida com a substituição de lâmpadas incandescentes por fluorescentes, de lâmpadas fluorescentes por modelos mais eficientes, de reatores eletromagnéticos por eletrônicos e de luminárias por modelos com refletor em alumínio, aliada à divisão do acionamento da iluminação em ambientes distintos, ao dimensionamento adequado do nível de iluminação de acordo com a atividade executada no posto de trabalho, de acordo com a NBR 5413 – Iluminância de Interiores, e à instalação de sensores de presença, pode trazer uma significativa redução de custos à empresa, melhora da qualidade do produto e conforto ambiental aos usuários. A substituição do sistema de climatização de ambientes por aparelhos tipo janela e split eficientes e o dimensionamento adequado do sistema proporcionam redução dos gastos com energia elétrica e aumento do conforto térmico do ambiente”. (CELESC, [2001?]). Capítulo 3 – Resultados e Discussão 23 3. RESULTADOS E DISCUSSÕES A metodologia utilizada nesse estudo para identificar e reduzir as perdas no processo de HDA pode ser aplicada a qualquer processo petroquímico e deve passar pelas seguintes etapas: 1) entendimento da tecnologia do processo produtivo identificando vantagens, desvantagens e limitações; 2) balanço de massa e energia globais da planta mostrando todas as correntes de massa e energia que cruzam os limites de bateria da fábrica; 3) balanço de massa e energia detalhado do processo identificando cada ponto onde há geração ou consumo de energia, matérias-primas, produtos, utilidades e efluentes; 4) avaliação do potencial de redução de consumo de energia e de geração de efluentes; 5) avaliação do potencial de reúso de efluentes através do emparelhamento das correntes de efluentes com as demandas de massa e energia da planta; 6) avaliação de mudanças de tecnologia com potencial de melhorar o rendimento, reduzir a geração de efluentes e reduzir os custos de produção; 7) seleção das alternativas mais viáveis técnica e economicamente para implementação; 8) elaboração de projeto para implementação das mudanças. Essa abordagem pode ser representada graficamente como apresentada na Figura 3. Capítulo 3 – Resultados e Discussão 24 Figura 3 – Metodologia aplicada no estudo de caso. Capítulo 3 – Resultados e Discussões 25 Para o estudo de caso do processo de hidro-dealquilação de tolueno tomou-se como base o livro Plantwide Dynamic Simulators in Chemical Processing and Control de William Luyben. O foco inicial do trabalho eram as colunas de destilação com o objetivo de propor um conjunto de parâmetros operacionais e estratégias de controle para colunas que resultassem na redução do consumo de vapor nos refervedores. Porém, ao concluir o estudo da tecnologia do processo identificaram-se outros elementos na planta com grande potencial de ganhos ambientais e econômicos. Os resultados obtidos na avaliação e identificação de efluentes com potencial de ganhos ambientais e econômicos no processo serão apresentados e discutidos a seguir. 3.1. Dados de Processo As especificações das correntes e os dados dos equipamentos foram retirados de uma simulação existente e podem ser vistos nas Tabelas 4 e 5 que encontram-se em anexo. A Figura 4 apresenta o percentual de demanda de energia térmica de todos os equipamentos da planta. Demanda de Energia Térmica da Planta [%] 23 9 Forno 7 91 Refervedor 1 Refervedor 2 Refervedor 3 Demanda Total da Planta 10 MMkcal/h Figura 4 - Demanda de energia térmica da planta (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). O percentual do consumo de energia elétrica dos equipamentos da planta pode ser verificado na Figura 5 a seguir. Resultados e Discussões 26 Consumo de Energia Elétrica da Planta [%] 3 Compressor 97 Bombas Demanda Total da Planta 483 kW Figura 5 – Consumo de energia elétrica da planta (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). A demanda energética total da planta é de aproximadamente 10 MMkcal/h e o consumo de energia elétrica total dos equipamentos é de 482,98 kW. Com a carga térmica dos condensadores e refervedores foi possível calcular a quantidade de água necessária para os condensadores das colunas de destilação e o resfriador da planta resultando em um total de 700 t/h e também a quantidade de vapor necessária para os refervedores que é de aproximadamente 6 t/h. Estes cálculos encontram-se em anexo. 3.2. Identificação de efluentes com potencial de ganhos ambientais e econômicos 3.2.1. Efluentes líquidos e Gasosos A Figura 6 representa as correntes do balanço de massa e energia do processo de produção de benzeno através da HDA. Resultados e Discussões 27 Figura 6 – Correntes do balanço de massa e energia do processo de produção de benzeno através da HDA. A Figura 6 mostra que o processo de HDA gera efluentes líquidos e gasosos com potenciais de ganhos ambientais e econômicos. O condensado dos refervedores e a corrente de fundo da coluna de reciclo são os principais efluentes líquidos desse processo. Essas correntes têm características bem diferentes. A primeira é uma corrente de água limpa com alto custo de tratamento e a segunda é uma corrente orgânica de alto poder calorífico. Pelo lado dos efluentes gasosos o processo de HDA produz metano como subproduto da reação principal, ou seja, a produção do metano é intrínseca dessa rota tecnológica. Como conseqüência disso, existem duas correntes de efluentes gasosos com objetivo de purgar o metano produzido: a purga de parte dos gases que saem do reator e o topo da coluna estabilizadora. Além disso, a partir da carga térmica do forno extraída da simulação existente estimou-se a composição e a vazão da corrente de gases de combustão do forno. A corrente apresenta aproximadamente 1680 kg/h de CO2 e 1374 kg/h de vapor d’água e contribui de forma significativa para o balanço de efluentes gasosos desse processo. Resultados e Discussões 28 A vazão dos efluentes líquidos gerados no processo está apresentada na Figura 7. Efluentes Líquidos [kg/h] 935 Fundo da Coluna de Reciclo 5961 Condensado do Refervedores Figura 7 – Efluentes líquidos (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). O processo além de efluentes líquidos gera também efluentes gasosos, estes podem ser verificados na Figura 8. Efluentes Gasosos [kg/h] 3055 Purga do Compressor 2401 Topo da Coluna Estabilizadora Gases de Combustão do Forno 147 Figura 8 – Efluentes gasosos (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). Para encontrar o potencial energético de cada efluente gerado na planta deve-se ter conhecimento do valor de PCI de cada componente presente no efluente e multiplicar pela vazão do mesmo. Assim sendo, a Tabela 1 apresenta a vazão, composição, valor PCI e quantidade de energia dos efluentes líquidos da planta. Resultados e Discussões 29 Tabela 1 – Efluentes líquidos (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). Efluente Vazão (kg/h) Composição PCI (kcal/kg) Q (kcal/h) Fundo da Coluna de Reciclo 935,66 Considerado 100% Tolueno 9776 9.147.012 Condensado dos Refervedores 5961,00 Água - A Tabela 2 apresenta a vazão, composição, valor PCI e quantidade de energia dos efluentes gasosos da planta. Tabela 2 – Efluentes gasosos (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). Efluente Vazão (kg/h) Composição PCI (kcal/kg) Q (kcal/h) Purga do Compressor 2401,92 83,5% Metano e 16,5% H2 Metano-11946 35.275.762 Topo da Coluna Estabilizadora 146,81 Metano 11946 1.753.792 Forno 3055 CO2 e H20 - - H2 - 2855 3.3. Estudo para aproveitamento dos efluentes identificados na planta A identificação dos efluentes em uma planta e o reaproveitamento dos mesmos é uma forma de reduzir perdas em processos industriais e que ao mesmo tempo podem gerar grandes ganhos ambientais e econômicos. As seguintes alternativas foram avaliadas para a utilização dos efluentes gerados na planta: instalação de um motogerador para geração de energia elétrica, alimentação de combustível para o forno, cogeração de energia e conversão do metano em hidrogênio para suprir a demanda planta e venda do gás excedente. Resultados e Discussões 30 3.3.1. Instalação de um motogerador ou cogeração de energia Uma das alternativas para o reaproveitamento dos efluentes gerados na planta é a instalação de um motogerador ou um sistema de cogeração de energia. O motogerador cria uma possibilidade de venda e/ou suprimento de energia elétrica para a planta, cujo preço gira em torno de R$ 0,21/kWh. Porém uma das desvantagens do motogerador é a baixa eficiência do mesmo que gira em torno de apenas 38%, ou seja, 62% da energia do potencial energético da corrente será perdido. A decisão de instalar ou não um motogerador deve levar em consideração o investimento inicial, a demanda de energia elétrica da planta e a possibilidade de venda de energia elétrica para terceiros. A cogeração de energia é um processo de produção combinada de vapor e eletricidade, proporcionando o aproveitamento de mais de 70% da energia térmica de um combustível. A cogeração responde também de forma eficaz as preocupações de natureza ambiental, uma vez que produz menos emissões quando comparado ao motogerador. A cogeração assume assim um papel importante na redução das emissões de CO2 para a atmosfera contribuindo para o cumprimento das metas assumidas no protocolo de Kyoto. Para a implementação deste sistema deve-se considerar o investimento inicial, a demanda de vapor e energia elétrica da planta bem como a possibilidade de venda dos mesmos. A cogeração de energia se mostra uma excelente alternativa para o uso do efluente gasoso da purga do compressor, uma vez que gera energia elétrica e vapor com uso de um mesmo combustível além de o rendimento ser maior que o de um motogerador. Desta forma, a planta será suprida com vapor e energia elétrica gerando com isso ganhos ambientais e econômicos com a venda do vapor e energia elétrica excedentes (24.800 kW). 3.3.2. Alimentação de combustível para o forno A demanda de energia térmica do forno é de 7 MMkcal/h e a planta possui a capacidade de suprir toda esta demanda com o uso do efluente líquido do fundo da coluna de reciclo juntamente com o efluente gasoso do topo da coluna estabilizadora (7,6 MMkcal/h considerando 70% de rendimento Resultados e Discussões 31 do forno). Sendo assim ganhos econômicos e ambientais são gerados já que reduz-se o consumo de combustível comprado de outra empresa e ao mesmo tempo diminui-se a geração de efluentes. 3.3.3. Conversão do metano em hidrogênio para suprir a demanda planta e venda do gás excedente Existem hoje vários métodos de produção de hidrogênio a partir do metano. Dentre eles temos: Reforma a vapor Segundo Bernardes (2009) é um processo que envolve a reação do metano com vapor d’água, produzindo hidrogênio, monóxido de carbono e dióxido de carbono. É um dos processos mais importantes para a produção de hidrogênio e gás de síntese, embora do ponto de vista ambiental este não seja o processo mais sustentável, pois ocorre emissão de CO2, contribuindo para o efeito o estufa. Oxidação parcial Neste processo o gás combustível reage com uma quantidade limitada de oxigênio. Este processo se torna bastante desvantajoso, pois consome muito oxigênio elevando os custos da planta. Reforma a seco A reforma a seco é uma rota alternativa para a produção de hidrogênio, pois utiliza o dióxido de carbono no lugar do vapor d´água, porém muito desvantajoso ambientalmente, uma vez que o subproduto é o monóxido de carbono. Reforma autotérmica Este processo é uma combinação dos processos de reforma a vapor e oxidação parcial. Porém, este processo assim como o processo de oxidação parcial gera quantidades de amônia e HCN. Reforma em dois estágios Este processo é a combinação da reforma a vapor com a reforma autotérmica. Com este processo pode-se obter uma maior utilização de energia do que com a reforma a vapor e autotérmica separadas. Resultados e Discussões 32 Reatores com membranas Os reatores de membrana combinam simultaneamente em uma única de operação as etapas de separação e reação. As membranas a base de paládio tem vantagens devido a sua superfície catalítica, maior permeabilidade ao hidrogênio, seletividade infinita ao hidrogênio, estabilidade a temperatura e resistência corrosão. Através do estudo das alternativas de aproveitamento dos efluentes gerados no processo foi verificado que o reúso dos mesmos no processo podem suprir toda a demanda de energia térmica e elétrica da planta. Desta forma descartou-se o uso do motogerador para geração de energia elétrica e a implementação de novas tecnologias para a conversão do metano em hidrogênio para suprir a demanda planta e venda do gás excedente. 3.4. Balanço de massa e energia da planta de HDA após o estudo Antes do estudo de redução de perdas do processo estes efluentes estavam sendo lançados para o meio-ambiente. As correntes de entrada e saída do balanço de massa e energia do processo de produção de benzeno através da HDA após o estudo de redução de perdas em processos industriais estão apresentadas na Figura 9. Resultados e Discussões 33 Figura 9 – Correntes do balanço de massa e energia do processo de produção de benzeno através de HDA após o estudo de redução de perdas. A Figura 10 apresenta o resultado do estudo de redução de perdas para os efluentes líquidos e gasosos gerados na planta de HDA. Figura 10 – Efluentes líquidos e gasosos gerados na planta antes e depois do estudo. Resultados e Discussões 34 Após o estudo de redução de perdas, uma vazão de aproximadamente 2200 kg/h de metano e 930 kg/h de difenil deixaram de ser lançadas no meioambiente. O aproveitamento da purga do compressor para a implementação de um sistema de cogeração de energia elevou a quantidade de CO2 emitida no processo em aproximadamente 5800 kg/h. Isto pode parecer uma contradição a proposta inicial do trabalho, pois houve um aumento na emissão de CO2 que é um gás de estufa. No entanto, esta contradição se desfaz quando percebe-se que o aumento na emissão de CO2 foi compensado com a significativa redução nas emissões de metano que possui capacidade 23 vezes maior de reter calor na atmosfera comparado ao CO2, contribuindo desta forma para o agravamento do efeito estufa. Na Figura 11 é possível verificar o resultado do estudo de redução de perdas para a compra de combustível, vapor e energia elétrica na planta de HDA. Figura 11 – Compra de combustível, vapor e energia elétrica da planta antes e depois do estudo. Efluentes líquidos e gasosos que antes eram lançados para o meioambiente foram aproveitados no processo gerando ganhos ambientais. Em paralelo a estes ganhos, devido a redução na compra de combustível para o forno, vapor e energia elétrica foram obtidos ganhos econômicos para a planta: redução de 9.500 t/ano de combustível para alimentação do forno; 4.231.080 kWh/ano de energia elétrica e 52.560 t/ano de vapor. Resultados e Discussões 35 3.5. Otimização da coluna de reciclo Os refervedores são tipicamente os maiores consumidores de vapor em uma planta. Esse consumo pode variar muito em função principalmente da carga da coluna, da razão de refluxo e das vazões de correntes de reciclo entre colunas, variáveis que são definidas em função da vazão de produto a ser processada e da qualidade desejada para os produtos de topo, fundo e retiradas laterais. Em continuidade ao trabalho e utilizando-se da simulação existente de onde foram extraídos os dados do processo passou-se à otimização da coluna de reciclo utilizando como ferramenta um simulador comercial de processo, com o objetivo de diminuir o efluente líquido gerado no fundo da coluna. Para isso algumas etapas foram realizadas: • Utilização bloco otimizador dentro do simulador para cada alternativa avaliada; • Definição dos parâmetros ótimos de operação das colunas; • Determinação dos parâmetros ótimos que resultem em uma menor geração de efluente líquido no fundo da coluna e que respeitem as restrições do processo; Desta forma, alcançamos os seguintes valores que podem ser observados na Tabela 3 a seguir. Tabela 3 – Vazão de efluente antes e depois da coluna de reciclo otimizada (Fonte: RIBEIRO, D’ALEXANDRIA e KALID, (2001)). Vazão de Efluente no Coluna de Reciclo Fundo (kg/h) Não-otimizada 935,66 Otimizada 900,0 Pela Tabela 3, observamos que através da otimização na coluna de reciclo o efluente líquido no fundo da mesma foi reduzido, demonstrando assim um potencial de ganho ambiental caso o efluente não possa ser reaproveitado Resultados e Discussões 36 no processo. Recomenda-se a otimização para as outras colunas de destilação do processo. Este estudo não foi realizado neste trabalho. Capítulo 4 – Conclusões 37 4. CONCLUSÕES Com este estudo procurou-se aplicar os conceitos de redução de perdas em processos industriais. Durante muito tempo as questões ambientais e até mesmo a segurança do trabalhador estavam em segundo plano nas empresas. Este estudo pretendeu mostrar que as preocupações com o meio ambiente nas empresas podem resultar em ganhos econômicos. Os efluentes, antes tratados como rejeitos, demonstram hoje ser recursos muito valiosos. Para demonstrar isso escolheu-se como estudo de caso uma planta de HDA retirada da literatura e identificaram-se os efluentes com potencial de ganhos ambientais e econômicos. Foram discutidas alternativas de aproveitamento de todos os efluentes gasosos e líquidos na planta e verificou-se que o efluente líquido do fundo da coluna de reciclo juntamente com o efluente gasoso do topo da coluna estabilizadora tem capacidade de suprir a demanda de combustível no forno do processo. Além disso, a cogeração de energia mostrou-se uma excelente alternativa para o uso do efluente gasoso da purga do compressor, uma vez que gera energia elétrica e vapor consumindo um mesmo combustível e reduz significativamente a emissão de metano para a atmosfera substituindo essa emissão por CO2 que tem menor contribuição para o efeito estufa se comparado com o metano. O presente trabalho demonstrou através do estudo de caso da planta de HDA que empresas que investem em redução de perdas economizam recursos, se tornam mais competitivas e geram ganhos ambientais. Referências Bibliográficas 38 REFERÊNCIAS BIBLIOGRÁFICAS BERNARDES, C. Estudo de permeação em hidrogênio em reator com membrana de paládio: modelagem matemática e simulação computacional. Tese de Mestrado- UFU, Uberlândia, 2009. CELESC, D. S.A. Manual técnico orientativo, Santa Catarina, [2001?]. CONCEIÇÃO, W.A.M. Otimização de um trem de destilação com estudo de caso: purificação de 2-etil hexanol. Tese de Mestrado – UFBA, Salvador, 2006. EDGARD, T. F. and HIMMELBLAU, D. M. Optimization of chemical process. USA: McGraw-Hill, 1988. FARIA, S. H.B. de Estudo energético de colunas de destilação através de análise exergética. Tese de Mestrado- Unicamp, Campinas, 1996. GOUVÊA, P. E. M. Simulação e análise de configurações alternativas de colunas de destilação: Meta e para-destilação. Tese de Mestrado- Unicamp, Campinas, 1999. HUMPHREY, J. L., SIEBERT, A. F. Separation Technologies: An Opportunity for Energy Savings. Chem. Eng. Progr., v.88, n.3, p. 32-41, 1992. JESUS, W.M., NEVES JR, F., ARRUDA, L.V.R., FABRO, J.A. Controle de uma coluna de destilação no software Hysys através de algoritmos em C++. In: VIII Seminário de Iniciação Científica e Tecnológica, 2003, Curitiba. Anais do Seminário. Curitiba, 2003.4 f. KALID, R. A. Curso de Especialização em instrumentação, automação, controle e otimização de processos contínuos – CICOP -. DEQ - Universidade Federal da Bahia. Salvador, 2002. Disponível em: <www.lacoi.ufba.br/materialonline> Acesso em 26 maio. 2011,16:07:00. KISTER, H.Z. Distillation operation. New York: McGraw-Hill, 1989. LOW, K.H., SORENSEN, E. Simultaneous optimal design and operation of multipurpose batch distillation columns. ScienceDirect – Chemical Engineering and Processing, v 43, p.273-289, 2004. Referências Bibliográficas LUYBEN, W.L. 39 Plantwide dynamic simulators in chemical Processing and Control. New York: Marcel Dekker, 2002. MAH, R.S.H., NICHOLAS JR., J.J. E WODNIK. R.B. Distillation with secondary reflux and vaporization: A comparative evaluation. AIChE Journal, v 23, n 5, p 651-658, 1977. MANLEY, D.B., CHAN, P.S E CRAWFORD, D.B. Thermodynamic analysis of ethylene plant distillation columns. AIChE Spring National Meeting, 1992. MARANGONI, C. Controle cistribuído de uma Coluna de destilação de derivados de petróleo. Exame de Qualificação, (Doutorado em Eng. Química) Universidade Federal de Santa Catarina, 2003. MENEGUELO, A. P. Contribuições à análise e modelagem de operações transientes de colunas de destilação. Tese de Doutorado – Departamento de Engenharia Química e Engenharia de Alimentos da UFSC, 2007. MOUSSA, L. S. Análise termodinâmica de colunas de destilação visando à otimização energética. Tese de Mestrado - UNICAMP, Campinas, 2001. PERAZZO, C., FILHO, J., SILVA, M., SANTANA, E., BORGES, A. Estratégia de redução de efluentes líquidos não contínuos, numa petroquímica, em procedimentos de parada e partida. In: XV COBEQ, 2004, Curitiba. PRADO, A.G.S, Química verde, os desafios da química do novo milênio. Química Nova, v 26, n 5, 738-744, 2003. REZENDE, D.R., SEIXAS, M. e OLIVEIRA-LOPES, L. C. Projeto simultâneo para colunas de destilação. In: VI Congresso Brasileiro de Engenharia Química em Iniciação Científica, 2005, Campinas, p. 1-6, 2005. RIBEIRO, B. F., D’ALEXANDRIA, L., KALID, R. Simulação estática e dinâmica de uma planta petroquímica de HDA. In: II SNCA, 2001, Salvador. ROUSSEAU, R. W., Handbook of separation process technology. John Wiley and Sons, 1987. Referências Bibliográficas 40 SENAI, RS. Implementação de programas de produção mais limpa. Porto Alegre, Centro Nacional de Tecnologias Limpas SENAI-RS/UNIDO/INEP, 2003. SHINSKEY, M. G. Distillation Control. New York: McGraw Hill, 1977. TEIXEIRA, A.C. Inferências em coluna de destilação multicomponente. Monografia de Graduação - Florianópolis, 2003. ZEMP, R.J. Thermodynamic analysis of separation system. Tese de Doutarado - UMIST, Inglaterra, 1994. WOZNY, G., PU LI. Optimization and experimental verification of startup policies for distillation columns. ScienceDirect – Computers & Chemical Engineering v. 28, Issue 1-2, p. 253 - 265, 2004. Anexos 41 ANEXOS Tabela 4 - Especificações de correntes principais da unidade (RIBEIRO, D’ALEXANDRIA e KALID, 2001) Vazão Temperatura Pressão (lbmol/h) (°F) (kgf/cm ) Correntes 2 Tolueno na alimentação 288,8 85,73 40,3 Hidrogênio na alimentação 489,4 85,73 40,3 Purga 485,0 114,5 33,0 Topo da estabilizadora 19,9 112,7 33,0 Topo da Produto 271,2 209,9 2,1 Fundo da Reciclo 6,6 557,3 2,1 Recirculação de Tolueno 81,6 271,1 2,1 Recirculação interna da Planta 3518,6 114,5 35,1 Tabela 5 - Dados de projeto dos equipamentos da unidade (RIBEIRO, D’ALEXANDRIA e KALID, 2001) Equipamento Reator Diâmetro 6,56ft Comprimento 55,77ft Temperatura Entrada 937,56°F Pressão na entrada 36,15 kgf/cm Área 244,88ft Volume do casco 500ft Volume dos tubos 300ft Carga Térmica 5500kW Forno Carga Térmica 8500kW Separador Volume 23,7 m Permutador 2 3 3 3 2 Anexos Coluna Estabilizadora 42 N° Estágios(incl. cond. e Reb .) 7 Condensador Parcial Q Refervedor 800kW Q Resfriador -478980kcal/h Estágio de alimentação 4 Vazão de Fundo 359,35lbmol/h Vazão de Refluxo 106,62lbmol/h N° Estágios 32 Condensador Total Q Refervedor 2060kW Q Resfriador -1738366kcal/h Estágio de Alimentação 17 Vazão de topo 258,95lbmol/h Vazão de Refluxo 262,11bmo/h N° Estágios 15 Condensador Total Q Refervedor 630kW Q Resfriador -588462,9kcal/h Estágio de Alimentação 7 Vazão de Fundo 6,61lbmol/h Vazão de Refluxo 95lbmol/h Resfriador Carga Térmica -4883,9kW Compressor deltaP 2kgf/cm Coluna Produto Coluna Reciclo 2 Anexos 43 Cálculo da quantidade de água necessária para os condensadores e resfriador Para o cálculo da quantidade de água necessária para os condensadores e resfriador da planta em estudo foram extraídos da simulação existente a demanda energética (Q) em kcal/h de cada equipamento, considerou-se um dT de 10 °C , massa específica (10 00 kg/m3) e calor específico da água (1 cal/g.°C). Assim sendo temos que: Condensador da coluna estabilizadora Q = m * cp * dT 479168 = m * 1 * 10 m = 47916,8 kg/h Condensador da coluna produto Q = m * cp * dT 588102 = m * 1 * 10 m = 58810,2 kg/h Condensador da coluna de reciclo Q = m * cp * dT 1738321 = m * 1 * 10 m = 173832,1 kg/h Resfriador Q = m * cp * dT 4199568 = m * 1 * 10 m = 419956,8 kg/h Somando-se todas as vazões encontradas acima, temos que a quantidade de água necessária para o processo é de 700 t/h. Anexos 44 Cálculo da quantidade de vapor necessário para os refervedores A quantidade de condensado gerada nos refervedores foi calculada somando-se a demanda de energia térmica dos três refervedores (Qtotal), dados estes extraídos da simulação existente. Desta forma, temos que: Qtotal é de 3000.859 kcal/h. A maior temperatura exigida nos refervedores é de 113 ºC. Considerando o uso de vapor de baixa (151 ºC) e utilizando a entalpia específica de 2107,4 kJ/kg, temos que a vazão de condensado (V) pode ser obtida dividindo-se a demanda de energia térmica total dos refervedores pela entalpia específica. Assim sendo temos que a quantidade total de vapor necessário para os refervedores da planta é de aproximadamente 6 t/h. UFBA UNIVERSIDADE FEDERAL DA BAHIA ESCOLA POLITÉCNICA PROGRAMA DE PÓS GRADUAÇÃO EM ENGENHARIA INDUSTRIAL - PEI Rua Aristides Novis, 02, 6º andar, Federação, Salvador BA CEP: 40.210-630 Telefone: (71) 3283-9800 E-mail: [email protected] Home page: http://www.pei.ufba.br

Download