PROJETO DE UMA FONTE DE FORÇA HIDRÁULICA PARA OPERAÇÃO DE SISTEMAS SUBMARINOSOFFSHORE. Luis Fernando Santos Muniz Projeto de Graduação apresentado ao Curso de Engenharia Mecânica da Escola Politécnica, Universidade Federal do Rio de Janeiro, como parte dos requisitos necessários à obtenção do título de Engenheiro. Orientador: Prof. Reinaldo de Falco RIO DE JANEIRO AGOSTO DE 2014 PROJETO DE UMA FONTE DE FORÇA HIDRÁULICA PARA OPERAÇÃO DE SISTEMAS SUBMARINOS OFFSHORE. Luis Fernando Santos Muniz PROJETO FINAL SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO DE ENGENHARIA MECÂNICA DA ESCOLA POLITÉCNICA DA UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO MECÂNICO. Aprovado por: ________________________________________________ Prof. Reinaldo de Falco ________________________________________________ Prof. Vitor Ferreira Romano, Dott. Ric. ________________________________________________ Prof. Gustavo César Rachid Bodstein, PhD. ________________________________________________ Prof. Daniel Onofre de Almeida Cruz, PhD. RIO DE JANEIRO, RJ - BRASIL AGOSTO DE 2014 Muniz, Luis Fernando Santos. Projeto de uma fonte de força hidráulica para operação de válvulas submarinas offshore. / Luis Fernando Santos Muniz – Rio de Janeiro: UFRJ/ Escola Politécnica, 2014. IV, 71 p.: il.; 29,7 cm. Orientador: Reinaldo de Falco. Projeto de Graduação – UFRJ/ Escola Politécnica/ Curso de Engenharia Mecânica, 2014. Referências bibliográficas: p.66. 1. Introdução. 2. Objetivo. 3. Conceitos Gerais. 4. Componentes e dimensionamento. 5. Testes e simulações. 6. Conclusão I. De Falco, Reinaldo. Universidade Federal do Rio de Janeiro, Escola Politécnica, Curso de Engenharia Mecânica. III. Projeto de uma fonte de força hidráulica para operação de sistemas submarinos offshore i Resumo do Projeto de Graduação apresentado à Escola Politécnica/ UFRJ como parte dos requisitos necessários para a obtenção do grau de Engenheiro Mecânico. PROJETO DE UMA FONTE DE FORÇA HIDRÁULICA PARA OPERAÇÃO DE SISTEMAS SUBMARINOS OFFSHORE. Luis Fernando Santos Muniz Agosto / 2014 Orientador: Reinaldo de Falco Curso: Engenharia Mecânica. Este trabalho propõe o desenvolvimento e a seleção de componentes hidráulicos de uma unidade de força hidráulica para a operação de equipamentos submarinos da indústria petrolífera offshore. O objetivo principal é fornecer de maneira mais eficiente um possível fluido hidráulico de baixa viscosidade para atuação de sistemas submersos, produzindo e armazenando energia através da compressão de um fluido. O sistema deve utilizar componentes comercias, além de apresentar a melhor solução relacionada ao custo e ao espaço ocupado pelo sistema, demonstrando claramente os resultados fornecidos de pressão através de simulação em softwares próprios para este fim. ii Abstract of Undergraduate Project presented to DEM/UFRJ as a part of fulfillment of The requirements for the degree of Mechanical Engineer. DESIGN OF A HYDRAULIC POWER SUPPLY FOR OFFSHORE SUBSEA SYSTEMS OPERATION. Luis Fernando Santos Muniz August / 2014 Advisor: Reinaldo de Falco Course: Mechanical Engineering. This paper proposes the development and selection of hydraulic components of a hydraulic power unit for operation of subsea equipment at offshore oil industry. The master goal is to provide the most efficient way of low viscosity hydraulic fluid for actuation of underwater systems, producing and storing energy by a fluid compression. The system uses commercial components and must provide the best solution regarding cost and the space occupied by the system, clearly demonstrating the results provided by simulating the pressure in proper software for this purpose. iii Agradecimentos Primeiramente, tenho que agradecer aos meus pais, Renato e Fernanda, por todo o apoio que sempre me deram durante toda minha vida. Sem vocês e seus sacrifícios, suas demonstrações de determinação e luta eu não teria conseguido; tenham certeza que vocês fazem parte de tudo que sou. Agradeço também ao meu avô, Alfredo, que desde pequeno me mostrou que tudo na vida tem conserto, tudo pode ser melhorado. Você aguçou minha curiosidade para o mundo, obrigado. Aos professores que me guiaram ao longo desta jornada, muito obrigado por todo esforço; com certeza, aprendi com vocês muito mais do que fórmulas, conceitos e análises. Obrigado por me ensinar uma nova forma de enxergar o mundo ao meu redor. A todos da minha família, muito obrigado; vocês são meus alicerces. Aos meus amigos de curso, obrigado pelo apoio, vocês certamente tornaram o caminho melhor. E por último e não menos importante, obrigado a minha namorada, Carolina. Sem você este trabalho não existiria. “Ser engenheiro é mais que simplesmente ser, é fazer acontecer. É fazer a imaginação tomar forma e funcionalidade. Engenharia, derivada de engenhar, que significa traçar, idear, inventar, fabricar ou construir. De fato, ser engenheiro é mais que ser, pois em nossas mãos a imaginação toma forma, e o horizonte se abre, se expande. Para nós o limite vai além do céu, vai onde nossa imaginação nos levar. Para todas as coisas inexplicáveis existe Deus, para as outras existe a engenharia.” Carlos Melo Sumário 1. Introdução ............................................................................................................. 2 2. Objetivos ............................................................................................................... 5 3. Conceitos Gerais ................................................................................................... 6 3.1 - Características do escoamento...................................................................... 6 3.2 - Fundamentos de acumuladores hidráulicos ................................................. 13 3.3 - Fundamentos de bombas ............................................................................ 16 3.4 - Sistema de filtragem .................................................................................... 26 3.5 – Atuação ...................................................................................................... 31 4. Componentes e dimensionamento ...................................................................... 34 4.1 - Características do projeto ............................................................................ 34 4.2 – Dimensionamento dos acumuladores hidráulicos ....................................... 36 4.3 - Dimensionamento do sistema de filtragem .................................................. 39 4.4 – Válvulas ...................................................................................................... 41 4.5 - Sistema de controle ..................................................................................... 44 4.6 - Desenho hidráulico da unidade hidráulica ................................................... 45 4.7 - Perda de carga do conjunto e dimensionamento da bomba ........................ 46 4.8 - Dimensionamento da bomba ....................................................................... 53 4.9 – Esquema elétrico de ligação ....................................................................... 56 5.Testes e simulações............................................................................................. 57 5.1- Tempo de enchimento e análise de pressão dos acumuladores ................... 57 5.2 - Análise de vazão ao longo do enchimento do acumulador .......................... 61 5.3 - Simulação de operação da válvula .............................................................. 62 6 – Conclusão ......................................................................................................... 65 Referências bibliográficas ........................................................................................... 66 Anexos ....................................................................................................................... 67 Anexo I - Diagrama de Moody ............................................................................. 67 Anexo II- Valor da constante K para diversos acidentes ...................................... 68 Anexo III - Diagrama da tubulação ....................................................................... 70 Anexo IV – Fator de correção do acumulador ...................................................... 71 1. Introdução Com o consumo de petróleo ultrapassando os 86 milhões de barris diários, fica evidente a necessidade de se encontrar e explorar novas jazidas, pois a economia global é movida por este recurso não renovável. A busca por novos meios de exploração de petróleo fez com que a humanidade se lançasse ao mar, tornando o desafio tecnológico cada vez maior. Aliada às dificuldades inerentes à exploração em ambiente offshore, a mesma atinge limites cada vez maiores de profundidade, gerando elementos complicadores de projeto nunca enfrentados pelo homem; nunca se perfurou tanto e tão profundo. O petróleo tornou-se a commodity mais valiosa e estratégica da macroeconomia global e sua negociação é de vital importância na determinação dos eixos de influência mundial. Figura 1 - Petróleo no mundo - Principais fluxos 2 Atualmente, existem poucos países que de fato podem ser consideradas “fontes” de petróleo; países cuja oferta de petróleo supera a demanda. Isso os torna grandes polos exportadores deste recurso, e como consequência disso, leva-os a ter um papel crucial na geopolítica. Para estes países, aumentar sua extração de petróleo é fundamental para manter suas influências no cenário global. O campo de produção submarino de petróleo, via de extração nos processos offshore, pode ser dividido em unidades, formando uma rede. Dentre as unidades existentes, há a unidade Árvore de Natal Molhada, ou simplesmente ANM. Esta unidade, que está sendo ilustrada pela Figura 2, quando posicionada no fundo do mar, forma um conjunto de válvulas que interligam o poço com a unidade de produção na superfície, o que permite e regula o fluxo de saída do poço bem como, em alguns casos, também permite regular a vazão de fluidos de reinjeção e completação do poço. Figura 2 - Ilustração da unidade Árvore de Nata Molhada ou ANM 3 Este trabalho tem como objetivo a análise do projeto hidráulico de um maquinário comumente utilizado na indústria de óleo e gás, permitindo que esta riqueza seja extraída de solos cada vez mais profundos e sob as condições mais adversas. Esse projeto hidráulico tem o propósito de manter o fluxo de petróleo que é vital para a vida moderna no aquecimento, nos transportes e em todas as outras formas de energia que se é aplicado na humanidade. Basicamente, esse trabalho será voltado para a unidade Árvore de Natal Molhada ou ANM. Projetos semelhantes Estas unidades hidráulicas estão posicionadas na superfície do convés das plataformas. Elas fornecem pressão através de uma linha até a unidade acionada que está submersa. A análise de projetos semelhantes indica que já existem soluções para este fim no mercado, porém, o objetivo deste trabalho é desenvolver um sistema intercambiável e construído de maneira modular. Figura 3 - Projeto comercial de uma unidade de fornecimento hidráulico 4 2. Objetivos O objetivo deste trabalho é o dimensionamento de uma unidade de força hidráulica (HPU, hydraulic power unit), que tem como objetivo fornecer energia sob forma de pressão para a atuação de uma série de sistemas. Dentre as diversas aplicações destas unidades, pode-se destacar o acionamento de uma válvula hidraulicamente operada, que estabelece o nível de abertura através da vazão e da pressão da linha de atuação. Para se determinar estes fatores, é necessário determinar diretamente os seguintes elementos: • Classe de pressão fornecida pela HPU; • Volume acumulado; • Tempo de enchimento dos acumuladores; • Vazão da linha de enchimento (fornecido pela bomba); • Vazão na linha de saída. 5 3. Conceitos Gerais Neste capítulo serão abordadas as noções fundamentais que estão relacionadas com o comportamento do fluido e que permitem dimensionar adequadamente o sistema às necessidades operacionais. 3.1 - Características do escoamento 3.1.1 - Número de Reynolds O número de Reynolds é um parâmetro adimensional. Através do seu cálculo, pode-se avaliar se o escoamento se comporta de maneira turbulenta ou laminar, fator este fundamental para a análise da interação do fluido com seu conduto. Pela Figura 4, pode-se visualizar a diferença de comportamento entre o escoamento turbulento e o escoamento laminar. Basicamente, o número de Reynolds, para o escoamento no interior de dutos, pode ser avaliado da seguinte forma: ܴ = ߩܸܦ ߤ Na qual: ρ – Massa específica do fluido; V – Velocidade média do fluido; D – Diâmetro hidráulico da tubulação; μ – Viscosidade cinemática do fluido. Figura 4 - Comparação entre o comportamento do escoamento laminar (a) e o escoamento turbulento (b) 6 Dotados do cálculo do número de Reynolds, pode-se chegar ao tipo de escoamento: • Re<2000 – Escoamento Laminar; • 2000<Re<2400 – Escoamento de Transição; • Re>2400 – Escoamento Turbulento. 3.1.2 - Perda de Carga A perda de carga é usualmente definida como a perda de energia do fluido ocasionado pelo escoamento. A fim de facilitar o seu estudo, ela é comumente dividida em duas fontes. A primeira está relacionada a perdas de carga normal e a segunda a perda de carga localizada. A perda de carga normal é definida como a perda dada pelo atrito do fluido com as paredes do duto. Já a perda de carga localizada, é gerada por descontinuidades na linha, provocando alterações no escoamento do fluido. Será estudada cada uma separadamente, com o propósito de determinar a perda de carga total do sistema. A perda de carga total do sistema é dada pela seguinte equação, a saber: ℎ = ℎ + ℎ Na qual: ℎ - Perda de carga total; ℎ - Perda de carga de natureza normal; ℎ – Perda de carga de natureza localizada. 7 3.1.2.1 - Perda de Carga Distribuída A perda de carga normal em um duto pode ser avaliada por meio da relação de DarcyWeisbach. Por meio dela, se relaciona o comprimento da tubulação, a sua rugosidade, bem como as características do escoamento no duto de acordo com a expressão: ℎ = ݂ ܸܮ² 2݃ܦ Na qual: ℎ - Perda de carga distribuída; ݂- Fator de atrito; L – Comprimento do conduto; V – Velocidade média do escoamento do fluido; D – Diâmetro hidráulico do conduto; g – Aceleração da gravidade. O fator de atrito é uma característica construtiva do conduto e pode ser avaliada de acordo com o regime de escoamento do duto. Têm-se as seguintes relações: Escoamento laminar Quando o escoamento se dá de forma laminar, o fator de atrito pode ser aproximado por meio de uma relação experimental com o número de Reynolds, representada pela seguinte expressão: ݂= 64 ܴ O intervalo de validade desta expressão, porém, é pequeno. Isso ocorre, pois o erro se torna maior conforme o número de Reynolds aumenta. Assim, para aplicação desta expressão, o intervalo deve ter ܴ < 2000. 8 Escoamento turbulento O fator de atrito, no escoamento turbulento, tem seu cálculo simplificado quando se utiliza a equação de Colebrook-White. Esta é a melhor aproximação para o transiente do escoamento, ou seja, é a que melhor aproxima o fator de atrito nas zonas de transição e de escoamento turbulento desenvolvido, de acordo com a equação: ݇ൗ 2,51 = −2. logଵ ൭ ܦ+ ൱ 3,7 ܴ ඥ݂ ඥ݂ 1 Onde: ݇ൗ – Rugosidade relativa da tubulação; ܦ ܴ – Número de Reynolds; ݂ – Fator de atrito. Diagrama de Moody A fim de facilitar a determinação do fator de atrito de uma tubulação para diversos padrões de escoamento, adotou- se um diagrama. Este diagrama possui uma escala duplamente logarítmica que define o fator de atrito de acordo com a rugosidade relativa da tubulação e com o número de Reynolds do escoamento interno. O diagrama é gerado através da plotagem de diversas condições da equação de Colebrook-White. Ele se encontra disponível no Anexo I deste trabalho e será utilizado para a determinação do fator de atrito do escoamento como simplificação à utilização das equações citadas anteriormente. 3.1.2.2 - Perda de carga localizada A perda de carga localizada é aquela associada às descontinuidades da tubulação, sendo gerada no escoamento pela perturbação. Neste trabalho, serão analisados 9 alguns casos específicos de perda de carga localizada, uma vez que estes itens serão comumente referidos ao longo do mesmo. A expressão geral para a perda de carga localizada pode ser expressa por: ℎ = ܭ ܸ² 2݃ Na qual: K – Expoente empírico associado ao acidente; ܸ – Velocidade média do escoamento no duto; g – Aceleração da gravidade. 3.1.2.3 - Método do comprimento equivalente ou virtual Neste caso, cada perda localizada foi substituída por um comprimento equivalente de uma única tubulação reta que, por sua vez, possua a mesma perda de carga associada a ela. A perda de carga da tubulação, então, pode ser calculada com o auxílio da equação: ℎ=݂ ܸܮ² 2݃ܦ Esta substituição facilita o cálculo da perda de carga global de uma linha, pois foram acopladas as diversas perdas de carga em apenas um fator, sendo este um fator de atrito. As tabelas de perda de carga dos diversos acidentes presentes na linha deste projeto constam no Anexo II. 10 3.1.3 - Associação de tubulações Este método consiste em determinar o comprimento equivalente de uma alteração no conduto reto de uma tubulação. Ela leva em consideração a existência de associações em séries ou em paralelos. 3.1.3.1 - Associação de tubulações em série A Associação de tubulações em série encontra-se representada pela Figura 5. Figura 5 - Esquema de associação de tubulações em série Por meio da equação da perda de carga: ℎ=݂ ܸܮ² 2݃ܦ Sabendo que: ொ ସொ ܸ = eܸ = గమ E aplicando as equações na equação de perda de carga geral, temos: ℎ = 8݂ܳܮ² ߨ²݃ ܦହ Como a vazão a montante e a jusante é a mesma, tem-se que: ܳ = ܳଵ = ܳଶ ℎ = ℎଵ + ℎଶ 11 Logo, de maneira genérica, obtém-se: ܮ ܮ = ቇ ቆ ܦହ ܦ ହ ଵ 3.1.3.2 - Associação de tubulações em paralelo O mesmo princípio adotado na explanação anterior pode ser utilizado para o caso da associação de tubulação em paralelo, representada na Figura 6. Figura 6 - Esquema de associação de tubulações em paralelo ܳ = ܳଵ + ܳଶ + ܳଷ Aplicando o mesmo conceito da tubulação em série, então, obtém-se: ܦହ ܦହ ඨ = ቌඨ ቍ ܮ ܮ ଵ 12 3.2 - Fundamentos de acumuladores hidráulicos Acumuladores hidráulicos possuem diversas aplicações na área da hidráulica. Eles têm a finalidade de armazenar a energia hidráulica na forma de pressão, para que esta possa ser utilizada posteriormente. Além disso, têm como objetivo absorver surtos de pressão da linha, provenientes da abertura e/ou do fechamento de válvulas, de operações de bombas, de demandas repentinas de pressão, dentre outros aspectos. Os acumuladores trabalham transferindo a energia proveniente da pressão em outras formas de energias potenciais. O elemento que provê este armazenamento é chamado de elemento separador, sendo responsável pela separação de um vaso de pré-carga e de um vaso que contém o fluido de trabalho do sistema. Existem diversos tipos de construção de acumuladores, entre os quais se podem destacar: • Acumuladores de bexiga; • Acumuladores de pistão; • Acumuladores de membranas. 3.2.1 - Acumuladores de bexiga Estes acumuladores caracterizam-se pelo armazenamento da energia do fluido através da deformação de um elemento elástico, chamado de bexiga. Este elemento é feito de materiais de alta flexibilidade e elasticidade, sendo em sua maioria feita de borracha ou material polimérico. Seu funcionamento está sendo representado pela Figura 7. Figura 7 - Esquema de funcionamento dos acumuladores de bexiga 13 3.2.2 - Acumuladores de pistão Semelhante aos acumuladores de membrana, este modelo possui como elemento de separação um pistão que desliza em uma camisa, separando o gás de carregamento do fluido hidráulico. Este tipo de acumulador possui a característica de aglomerar volumes maiores, porém, ele apresenta um comportamento não linear na liberação da pressão. Seu desenho esquemático encontra-se representado na Figura 8. Figura 8 - Desenho esquemático de um acumulador de pistão Análise de condições termodinâmicas Existem três condições termodinâmicas de carregamento de acumuladores, conforme o tempo de carga e descarga do acumulador. Tais condições estão apresentadas na Tabela 1 (Disponível em http://www.hydac.com/br-pt/produtos/acumuladores- hidraulicos/show/Download/index.html - Acesso 15 Ago 2014). Tabela 1- Condições termodinâmicas de carregamento de acumuladores de acordo com o modelo aplicado ao sistema Modelo Condição Tempo de carregamento Isotérmico ܲଵ ܸଵ = ܲଶ ܸଶ t>3 Adiabático Politrópico ܲଵ ܸଵ = ܲଶ ܸଶ , ݇ = 1,4 ܲଵ ܸଵ = ܲଶ ܸଶ , ݊ = 0 − 1,4 14 t<1 1<t<3 3.2.5 - Dimensionamento volumétrico dos acumuladores A fim de se obter um correto dimensionamento dos acumuladores, é necessário levar em consideração as dimensões destes, bem como a análise construtiva da unidade. Com isso, é preciso avaliar, também, a forma de se armazenar o volume necessário em tais acumuladores. Existem diversas combinações que atendem às necessidades do projeto. Para isso, basta que cada acumulador resista às pressões e que o volume acumulado seja o necessário ao projeto. Para tanto, serão avaliados os critérios relativos ao volume externo de cada acumulador, bem como serão analisadas as diversas opções de montagem para melhor adaptação ao tamanho total da unidade. Serão utilizados como critérios: a facilidade de montagem, o custo total do projeto e os critérios referentes à manutenção da unidade, visando a um menor custo total, bem como à facilidade de manutenção em cada acumulador. 15 3.3 - Fundamentos de bombas As bombas dividem-se em diversas classes, cada qual com sua característica construtiva. Geralmente, cada classe de bombas tem seu propósito geral e características que se adequam às necessidades de cada projeto. Na Figura 9, a seguir, estão representadas as subdivisões básicas que cada bomba pode apresentar. Diafragma Alternativas Pistão Êmbolo Bombas Volumétricas Engrenagens Lóbulos Rotativas Parafuso Centrífugas Paletas Deslizantes Fluxo misto Dinâmicas Axial Periféricas Figura 9 - Subdivisões básicas de bombas de acordo com as características exigidas nos projetos de engenharia Comparativamente, as bombas volumétricas entregam menores vazões que as dinâmicas, porém, com maiores razões de pressões. Portanto, é importante avaliar qual a real necessidade do projeto quanto ao fornecimento de pressão e vazão, assim como analisar qual a melhor solução econômica para o mesmo, aliando facilidades construtivas e de manutenção com o fornecimento de pressão e vazão requerido pelo projeto. No caso do sistema deste trabalho, como é requerido baixas vazões com grandes pressões, a primeira escolha serão as bombas do tipo volumétricas, escolha comum para sistemas hidráulicos. 16 A bomba hidráulica é o coração de todo sistema hidráulico. São as fontes de força para as máquinas hidráulicas dinâmicas, convertendo força de acionamento de unidades motoras (elétricas, ou máquinas térmicas) em força hidráulica através da movimentação de um fluido. Esta energia é gerada através da pressurização do fluido em uma câmara fechada, gerando seu deslocamento. Este efeito transporta a energia do fluido de um ponto a outro, onde será absorvida e transformada em trabalho. 3.3.1 - Tipos de bombas hidráulicas e pré-seleção 3.3.1.1 - Bombas de engrenagem As bombas de engrenagem são do tipo rotativa. Elas se caracterizam pela transferência de energia para o fluido através da rotação de um elemento interno, com o formato de uma engrenagem de dentes retos ou helicoidais. O transporte de fluido do lado da sucção para o lado da descarga gera o aumento da pressão. O seu esquema de funcionamento encontra-se representado pela Figura 10. Figura 10 - Esquema de funcionamento das bombas de engrenagem Estas bombas são caracterizadas pelo seu funcionamento suave até alcançar altas pressões de 250 bar. Este modelo de bombeamento pode ser subdivido em outros, mais específicos, que possuem o mesmo princípio de funcionamento, mas características construtivas que melhoram certas condições de operação destas. 17 3.3.1.2 - Bomba de engrenagens externa As bombas de engrenagens externas caracterizam-se pelo seu baixo custo, pressões de trabalho relativamente altas e faixas de velocidade de operações grandes. Têm como principal vantagem seu baixo custo e a possibilidade de operar com fluidos muito viscosos, tornando-se uma bomba com alta flexibilidade. Na prática, porém, a alteração de serviço de certas bombas não é bem vista, pois ela está associada a uma mudança na velocidade de acionamento, podendo ser um problema na operação. Existem soluções mais simples para a alteração do deslocamento da bomba, como é o caso das bombas de pistão e de palhetas. 3.3.1.3 - Bomba de palhetas Uma bomba de palhetas, também conhecida como bomba de deslocamento positivo, consiste, basicamente, de palhetas rotativas que giram em uma cavidade. A palheta possui um curso, que é adaptado ao movimento de eixos deslocados, entre os eixos de simetria e do rotor, gerando zonas de maior e menor afastamento entre a parede da cavidade e o eixo de rotação do rotor. Esta diferença faz com que as palhetas entrem e saiam do corpo do rotor, aumentando e diminuindo o volume de acordo com sua posição em relação à cavidade. Um esquema encontra-se representado a seguir, pela Figura 11. Figura 11 - Esquema de funcionamento das bombas de palhetas 18 A força centrífuga, e em muitos casos, a presença de uma mola pré-carregada, comprime a palheta contra a carcaça, sendo responsável pela vedação enquanto promove a diminuição do volume da câmara formada por duas palhetas consecutivas do rotor. Estas bombas, assim como as de engrenagens, possuem um fornecimento constante de pressão e vazão, sem pulsações. A alteração de rotação modifica a vazão de forma semelhante à vista nas bombas de engrenagens. 3.3.1.4 - Bombas de pistão As bombas de pistão são do tipo alternativa. Sua construção baseia-se em um pistão envolto em uma camisa, que serve de carcaça. O movimento alternativo do pistão desloca o volume da câmara a cada alternância de curso. O êmbolo produz uma movimentação inconstante do fluido, o que acarreta pulsações de pressão na linha. Estas, se forem incorretamente mensuradas, geram perdas abruptas de potência, bem como flutuações no regime de pressão que são difíceis de estimar e ocasionam fadiga em todo o sistema. Estas bombas são as que possuem o maior alcance em termos de pressão, apresentando, porém, vazões menores. Isto se dá porque o volume deslocado do pistão é pequeno se comparado com o corpo da bomba, fazendo com que as bombas de pistão de alta vazão sejam demasiadamente grandes e pesadas. Uma das grandes vantagens destas bombas é a facilidade de controle de vazão, dada pela alteração do curso do pistão através do balanceamento de pressão entre os cilindros. Também se pode citar a grande facilidade destas bombas em atingir altas pressões, seja pela relação área x curso do pistão, seja pela facilidade de associação de diversos pistões em série, aumentando a força de compressão a cada estágio. 19 Basicamente, as bombas adequadas às necessidades dos projetos apresentam as seguintes características, representadas na Tabela 2 (Disponível em <http://www.parker.com> - Acesso em 15 Ago. 2014.) Tabela 2 - Características das bombas de pistão de acordo com as necessidades de projetos de engenharia Tipo de bomba Pressão máxima [bar] Vazão máxima estimada [l/min] Deslocamento Custo estimado Engrenagens 300 150 0.2 – 200cc $$ Palhetas 200 90 6 - 640 $$$ Pistão 450 30 5 – 1000 $ De uma maneira geral, as bombas de pistão são mais simples, mais confiáveis e, principalmente, mais econômicas, tanto no sentido construtivo quanto no operacional. Isto se deve ao fato de, nas bombas de pistão, a relação entre as características de saída do fluido e a energia de acionamento ter um comportamento mais linear, como será comprovado posteriormente nesse trabalho. A velocidade de acionamento é o equivalente mecânico à vazão, enquanto o torque fornecido assemelha-se à pressão hidrostática fornecida pela bomba. As bombas de pistão, quando associadas a sistemas de controle de pressão, possuem excelentes resultados quanto ao consumo de energia, uma vez que atingida a pressão de trabalho regulada do sistema, a bomba tem sua vazão levada a zero pela anulação do curso dos pistões, o que mantém a pressão sempre próxima a pressão de trabalho, servindo também como uma fonte regulada tanto de pressão quanto de vazão. No caso desse trabalho, a utilização de uma bomba de pistão de deslocamento variável é a melhor solução, pois evita a utilização de sistemas de regulagem de pressão adicionais, a recirculação de fluidos e permite um melhor dimensionamento das necessidades energéticas da unidade. Ela encontra-se representada na Figura 12. 20 Figura 12 - Representação de uma bomba pistão de deslocamento variável ou axial O modelo de controle de vazão da bomba de pistão de deslocamento variável ou axial apresenta-se descrito na Figura 13. Figura 13 - Esquema representativo do modelo de controle de vazão da bomba de pistão axial ou de deslocamento variável Construtivamente, a bomba de pistões de curso variável encontra-se representada pela Figura 14. 21 Figura 14 - Representação da bomba de pistões de curso variável Na qual se pode destacar: Bloco de cilindro – Conectado ao eixo através de estrias, ele gira junto com o eixo e possui furos que encamisam os pistões. Pistões – Têm por função pressionar o fluido. São conectados e deslocados pela placa oscilante. Placa oscilante – Oscila através da junta esférica, articulando o movimento dos pistões. Eixo – Aciona a placa oscilante através da junta esférica. É suportado por mancais e transmite o torque da unidade de potência para os pistões. Independentemente do modo de deslocamento do fluido, a seleção de bombas envolve a análise de parâmetros característicos das bombas, que são fornecidos pelos fabricantes geralmente na forma gráfica. Algumas curvas características das bombas são a chave para a análise da sua operação, bem como permitem sua seleção dentre o universo das bombas de cada fabricante. 22 3.3.2 - Curvas características das bombas São curvas que permitem avaliar o desempenho da bomba em diversas condições de uso. Uma das grandes vantagens deste método é a análise gráfica simplificada para diversas situações de carregamento das bombas. Os gráficos mais importantes serão vistos a seguir. 3.3.2.1 - Curva Head x Vazão Esta curva permite determinar a vazão atingida pela bomba para determinadas situações de carregamento do sistema. Com este método, pode-se obter, por exemplo, o tempo de enchimento, de pressurização, ou o volume deslocado por uma bomba ao longo do tempo. Para se determinar as características de operação da bomba para cada determinado ponto, é importante localizar o ponto de trabalho da bomba, no qual há o equilíbrio da energia necessária pelo sistema e a energia fornecida pela bomba. Figura 15 - Curva Head vs. Vazão de uma bomba. 23 3.3.2.2 - Potência absorvida x vazão É a curva que mostra como a potência absorvida pelo conjunto varia de acordo com a vazão dada pela bomba. Geralmente, as potências consumidas pelas bombas são proporcionais às vazões. Existe também um método analítico para determinar a potência absorvida através da equação: ܲ௦. = ߛ. ܳ. ܪ ߟ Na qual: ߛ – Peso específico do fluido bombeado; Q – Vazão fornecida pela bomba; H – Head demandado pelo sistema, fornecido pela bomba; ߟ – Rendimento global do conjunto. Aqui, vale ressaltar o conceito de energia cedida ao fluido, que é o trabalho acrescentado à energia do fluido. Ela difere da potência absorvida do conjunto motor apenas na questão de não levar em consideração a eficiência do mesmo. Assim, obtém-se a expressão: ܲ௨ௗ. = ߛ. ܳ. ܪ Na qual os termos possuem as mesmas grandezas citadas anteriormente. 24 3.3.2.3 - Curva de rendimento x vazão O rendimento é determinado por meio da razão entre as potências absorvidas pelo conjunto e a potência cedida ao fluido. Sua análise é fundamental para determinar o melhor ponto de trabalho de um sistema, com o intuito de economizar energia. Algebricamente, o rendimento é definido como: ߟ = ܲ௨ௗ. ܲ௦. Assim, se há energia absorvida pelo conjunto motor e levando em consideração suas perdas, como também há a energia cedida ao fluido, pode-se determinar a eficiência global da bomba em transformar energia de acionamento em energia de fato cedida ao fluido. Graficamente, obtém-se: Figura 16 - Curva de eficiência vs. Vazão 25 3.4 - Sistema de filtragem A fim de proteger o sistema contra impurezas, um sistema de filtragem torna-se imprescindível. 3.4.1 - Tipos de filtros Os filtros presentes em uma linha hidráulica podem ser de três tipos: • Filtros de sucção; • Filtros de pressão; • Filtros de retorno. Filtros de sucção – Têm por função impedir que partículas sólidas maiores que determinado tamanho sejam succionadas e passem para a bomba, gerando danos internos. Geralmente, é instalado na tubulação de sucção da bomba, dentro do reservatório de onde é extraído o fluido. Como recomendação, não se deve submeter à sucção grandes perdas de carga, uma vez que o “Net pressure suction head” (NPSH) disponível diminuirá, gerando problemas de cavitação. Para tal, utilizam-se filtros com grandes superfícies filtrantes e com baixo nível de retenção. O filtro também é dimensionado de forma a se obter uma longa vida, o que na prática significa utilizar um elemento filtrante para o dobro ou triplo da vazão de fluido da sucção da bomba. Ainda com o intuído de proteger a bomba, neste caso. um circuito de by-pass, faz-se necessário. Este circuito, representado pela Figura 17, tem como objetivo assegurar o fornecimento de fluido hidráulico para a bomba, mesmo em caso de entupimento do elemento filtrante. 26 Figura 17 - Representação do circuito by-pass com o propósito de assegurar O fornecimento de fluido hidráulico Filtros de pressão – Os filtros de pressão têm por objetivo a retenção de partículas menores, que não foram capturadas pelos filtros de sucção ou liberadas pelo desgaste do conjunto de bombeamento. Sua função é proteger os elementos do sistema, que estão após a bomba. Eles estão localizados na saída da bomba, portanto, sujeitos às pressões máximas do sistema. Assim, devem ser projetados para suportar sistemas com pressões críticas. A Figura 18 descreve as principais partes de um filtro de pressão. Figura 18 - Representação das principais partes de um filtro de pressão [1] Cabeçote coletor; [2] Carcaça, geralmente roscada; [3] Elemento filtrante; [4] Saída para by-pass ou manômetro. 27 Filtros de retorno – Têm como função reter as partículas desprendidas pelo sistema durante seu funcionamento. São geralmente dispostos na entrada do tanque, recebendo o óleo geralmente com menor pressão e mais frio. Geralmente seu elemento possui as dimensões necessárias para a proteção de elementos mais sensíveis da bomba, que são desprendidas pelo sistema, mas que não são capturadas pelo filtro de sucção da bomba. Neste caso, o sistema de by-pass protege o sistema contra entupimento, seja ele gerado pelas impurezas ou pelo aumento da viscosidade do fluido com a redução de temperatura. 3.4.2 - Método de análise O dimensionamento do filtro segue o método da análise da maior partícula admissível para cada equipamento. Estas recomendações gerais seguem o método de contagem de partículas contido na norma ISO 4406, e basicamente define os padrões de filtragem com base na contagem de partículas acima de determinada medida. (Disponível em <http://www.parkerstoretaubate.com.br/catalogos>) O código ISO, representado pela Tabela 3, é construído da seguinte maneira: um sistema de código X/Y/Z pode apresentar X partículas maiores que 2 µm, Y partículas maiores que 5 µm e Z partículas maiores que 15 µm, a cada 100 ml de fluido. 28 Tabela 3- Representação do Código ISO em relação ao tamanho de partículas a cada 100 ml de fluido Código ISSO ≥ 2 µm ≥ 5 µm ≥ 15 µm Código ISO ≥ 2 µm ≥ 5 µm ≥ 15 µm 23/21/18 80000 20000 2500 16/14/12 640 160 40 22/20/18 40000 10000 2500 16/14/11 640 160 20 22/20/17 40000 10000 1300 15/13/10 320 80 10 22/20/16 40000 10000 640 14/12/9 160 40 5 21/19/16 20000 5000 640 13/11/8 80 20 2,5 20/18/15 10000 2500 320 12/10/8 40 10 2,5 19/17/14 5000 1300 160 12/10/7 40 10 1,3 18/16/13 2500 640 80 12/10/6 40 10 0,64 17/15/12 1300 320 40 A classe de filtragem é determinada pelos equipamentos presentes na linha. É comum a adoção dos padrões explicitados na Tabela 4, retirado das literaturas dos maiores fabricantes, como Parker, Bosch, Hydac, entre outros. Tabela 4 - Representação dos padrões de equip. presentes na linha de projetos de acordo com o Código ISO Componentes Código ISO Controle de servo válvulas 16/14/11 Válvulas proporcionais 17/15/12 Bombas de palheta/ pistões 18/16/13 Válvula de controle direcional e pressão 18/16/13 Bomba de engrenagens 19/17/14 Válvulas de controle de fluxo 20/18/15 Fluidos novos 20/18/15 29 Eficiência O último fator relevante para dimensionar o sistema de filtragem, determinado pela norma ISO 4572, é a eficiência do filtro. Este fator é dimensionado e/ou selecionado através de um fator denominado Razão beta (β), que é definido para um determinado tamanho de particulado. ߚ௫ = ܲܽݐݎíܿݎݐ݈݂݅ ݀ ݏ݁ݐ݊ܽ ܺ > ݏ݈ܽݑ ܲܽݐݎíܿݎݐ݈݂݅ ݀ ݏ݅݁݀ ܺ > ݏ݈ܽݑ A eficiência do filtro (ߝ) é determinada pela expressão: ߝ= ߚ௫ − 1 ݔ100% ߚ௫ E quanto maior este valor, melhor é o poder de retenção de partículas do filtro. 30 3.5 – Atuação A válvula gaveta A unidade de força hidráulica dimensionada neste projeto tem como objetivo atuar em uma série de válvulas submarinas, nesse caso, mais especificamente as válvulas tipo gaveta. Este tipo de válvula caracteriza-se pela abertura através do deslocamento de uma cunha (gaveta) para longe da linha natural do fluido. A vantagem deste tipo de válvula é a manutenção da força de fechamento ao longo do curso. Naturalmente, as válvulas gaveta não devem ser utilizadas para controlar a vazão. O crescente aumento da perda de carga criado pelo fechamento da gaveta contra a sede cria flutuações de pressão na válvula que, literalmente, sacode a gaveta de um lado para o outro (fenômeno conhecido como knocking). Além deste fenômeno, durante os estágios finais do fechamento da gaveta, a alta velocidade do fluido pode gerar um grande desgaste na porção inferior da gaveta, prejudicando o fechamento da válvula, bem como dificultando sua estanqueidade. Uma válvula gaveta submarina possui, incluída no seu corpo, um sistema de atuação que pode ter como fonte de acionamento uma unidade motora hidráulica ou pneumática (pistões e/ou atuadores) ou elétrica, através de motores e mecanismos redutores. Sua configuração está sendo representada pela Figura 19. Figura 19 - Configuração de uma válvula gaveta [1] A sede e a gaveta; [2] Mola de retorno; [3] Eixo de atuação; [4] Pistão de operação. 31 O sistema de acionamento deve ser capaz de vencer as seguintes forças durante a atuação da válvula: • Força de retorno da mola – A força do pistão deve primeiramente ser capaz de vencer a força de pré-carregamento dada pela mola. Esta força é responsável por fechar a gaveta em caso de falta de fluido hidráulico ou baixa pressão na linha, sendo um dispositivo de segurança. • Os atritos internos – Os atritos internos do sistema são gerados na sua área de pistoneio, bem como nas regiões de vedação. O deslizamento da gaveta na sede também é uma grande fonte de atrito interno, e se comporta de forma linear com o aumento da área de contato entre as duas superfícies. • A força de contrapressão – A pressão na linha a ser atuada gera uma contrapressão no sentido oposto ao de atuação, portanto, a força gerada pelo sistema de atuação deve vencer também esta força. A fim de facilitar a análise e o dimensionamento do sistema de atuação, os fornecedores das válvulas atuadas fornecem uma curva característica para cada válvula. Esta curva indica a necessidade de pressão para cada estágio de fechamento da válvula e também a pressão necessária para mantê-la posicionada. O gráfico leva em consideração fatores construtivos da válvula, como diâmetros e cursos da gaveta, seu formato (permitindo a utilização em regimes intermediários de abertura) e sua inércia. A saber, um gráfico típico de um ciclo de fechamento de uma válvula gaveta é representado pela Figura 20. 32 Figura 20 - Gráfico de um ciclo de fechamento de uma válvula gaveta para uma ANM de acordo com a variação da pressão em relação ao seu tempo de atuação A assinatura mostra a evolução necessária no atuador durante um ciclo de fechamento típico de 90 segundos. Deste diagrama, pode-se retirar a pressão máxima necessária para a atuação da válvula que, no caso deste trabalho, está abaixo do valor nominal de pressão máxima de 3000 psi. 33 4. Componentes e dimensionamento Neste tópico, será determinado o método de análise de cada fase do projeto, a partir dos fatores relevantes de construção para os seguintes aspectos do sistema: • Dimensionamento dos acumuladores hidráulicos; • Dimensionamento da bomba para enchimento; • Elaboração de um sistema de controle. 4.1 - Características do projeto A unidade hidráulica é fornecida sob diversas condições específicas de projeto, que são adaptadas às necessidades de cada cliente no produto final. Os pontos a serem escolhidos no momento do projeto da HPU são basicamente: • Pressão de projeto; • Vazão máxima; • Volume armazenado. As configurações de modelos comerciais já existentes, devem atender aos seguintes requisitos de projeto: Fornecimento de pressão Fornecer constantemente uma pressão compreendida entre 2200 e 3000 psi, através de duas saídas independentes de pressão. Tubulação Utilizar saídas de 3/4”. Também será adotada como tubulação interna a fim de facilitar o dimensionamento dos componentes internos. 34 Fluido hidráulico Na condição de operação de Árvores de Natal Molhada, existem opções comerciais de fluidos de acionamento, especialmente da série HW500, representadas pela Tabela 5. Sua composição varia apenas a proporção de glicol, a fim de evitar o congelamento do fluido em ambientes com baixas temperaturas. Tabela 5 - Descrição técnica das opções comerciais da série HW500 para operação das unidades de Árvores de Natal Molhadas Descrição Oceanic HW510 Oceanic HW525 Oceanic HW540 Oceanic HW560 Aparência Azul Claro Azul Claro Azul Claro Azul Claro pH 9,4 9,4 9,4 9,4 Peso específico a 15,6°C 1,02 1,039 1,06 1,08 Viscosidade cinemática (cSt) -20°C Sólido Sólido 18 40 0°C 3,1 4,8 7,6 12 40°C 1,0 1,5 2,1 2,9 Ponto de fluidez -4°C -10°C -25°C -50°C Será aplicado o Oceanic HW525 para dimensionamento dos componentes. Vazão de projeto Para o projeto, deve-se considerar a vazão máxima de 16 l/min. Esta é a vazão máxima necessária à operação das duas saídas ao mesmo tempo para a vazão de máxima atuação dos cilindros das válvulas da ANM. 35 Volume de fluido acumulado Cada ramo deve acumular 20L de fluido hidráulico pressurizado. Este valor é o volume necessário para encher a linha de pressão rapidamente em caso de emergências. Tanque de armazenamento de fluidos Deve possuir um tanque de armazenamento de fluido com capacidade de 600 litros, com sistema de controle de nível. Este tanque deve possuir comunicação com a atmosfera afim de trabalhar sob sua pressão. 4.2 – Dimensionamento dos acumuladores hidráulicos O primeiro item a ser avaliado neste caso é a pressão de pré-carga dos acumuladores. O regime de trabalho é determinante para a seleção deste fator. Como recomendação para a pressão de pré-carga, deve-se avaliar as seguintes recomendações: • Temperatura de carregamento; • Temperatura máxima de trabalho; • Temperatura mínima de trabalho; • Regime de trabalho; • Gás a ser utilizado; • Serviço a ser efetuado pelo acumulador. O volume de óleo armazenado está relacionado com a diferença de volume de gás em cada estágio de pressurização do acumulador. Como visto anteriormente, o processo de enchimento é lento, então, será adotado o método de análise isotérmico. Para o projeto, a utilização do acumulador será de fornecimento de fluido hidráulico quando a bomba estiver inoperante. Desta forma, a pressão de pré-carga será de aproximadamente 90% da pressão mínima do sistema, sendo de 1980,00 psi. 36 ∆ܸ ܸ = బ బ − భ మ Na qual: ܲ - Pressão de enchimento (pré-carga) do acumulador; ܲଵ - Pressão mínima de operação do sistema; ܲଶ - Pressão máxima do sistema; ∆ܸ – Volume de fluido hidráulico armazenado. Sugere-se, porém, uma correção de acordo com a seguinte expressão: ∆ܸ = ∆ܸௗ . ܭ Onde K é uma constante obtida através da carta de correção do Anexo IV (Disponível em <http://www.boschrexroth.com>). Assim, o volume total dos acumuladores, após a correção, será de no mínimo 86,8 l em cada ramo de saída. Com o valor de fluido que deve ser acumulado, será analisada a melhor condição de acumulação para o volume. Com base no volume dos acumuladores, é importante analisar a melhor condição econômica do projeto. Como recomendação de diversos fabricantes, para este volume, duas opções de acumuladores devem ser analisadas, os de bexiga e os de pistão. Eles são comparados na Tabela 6. 37 Tabela 6 - Comparação entre os acumuladores de pistão e bexiga de acordo vários parâmetros de processos O que melhor se adapta às necessidades do projeto é o de bexiga, pois são os que apresentam as melhores características dinâmicas. Sua acumulação se dá através de um elemento elástico, cuja área de contato com o fluido cresce de acordo com a despressurização do elemento, mantendo as características dinâmicas mesmo com baixos volumes armazenados. Como o volume armazenado é elevado, os acumuladores serão de grande porte. Quanto maior o volume do acumulador, maior seu custo de projeto, pois atendem à demandas mais específicas. Este fator, leva a utilização de acumuladores com volume menor e em maior número. Será escolhida a utilização de três acumuladores de 30 litros de volume nominal, em cada ramo, pois os regimes de teste e certificação destes não são tão exigentes quanto os de maior volume, mantendo a segurança e baixando os custos. 38 4.3 - Dimensionamento do sistema de filtragem De acordo com a norma ISO 4406, citada anteriormente, deve-se analisar o equipamento mais sensível aos particulados na linha. No presente caso, será a válvula proporcional, que possui código ISO de filtragem de 17/15/12. Para tal, será utilizado o filtro de alta pressão Parker, série 15P/30P, com elementos de 5 µm e outro, geralmente opcional, de proteção ao filtro principal na saída da bomba de 40 µm de tela. Para o filtro escolhido, há o gráfico retirado do site (http://www.parker.com/literature) do fabricante (Parker), representado na Figura 21. Figura 21 - Gráfico de eficiência para o filtro de alta pressão Parker da série 15P/30P, de acordo com a variação do tamanho de partícula (Micron) aplicado ao sistema Logo, a eficiência do filtro é superior a 99.9% para reter partículas maiores que 10 µm, o que atende aos requisitos do projeto. Pode-se adicionar também um filtro responsável por capturar as partículas maiores, protegendo o filtro principal, com tela de 20 µm, e aumentando a vida útil do sistema. 39 Já os filtros de retorno e sucção são selecionados com valores de baixa pressão. Assim, para os filtros de retorno, será utilizado um elemento filtrante de 20Q, ou 20 µm, suficiente para promover a proteção da bomba, como será visto mais adiante. O gráfico de eficiência dos filtros de retorno e sucção é representado pela Figura 22. Figura 22 - Eficiência para o filtro de retorno e sucção, de acordo com a variação do tamanho de partícula (Micron) aplicado ao sistema Os valores de eficiência deste elemento para particulados de 20 µm são da ordem de 99,7%, valor extraído do gráfico anterior. 40 4.4 – Válvulas As válvulas necessárias para o projeto terão basicamente três funções: • Isolar determinadas partes do equipamento, secionando a saída de pressão, bem como permitir reparos no sistema sem inutilizá-lo; • Reter a vazão no contra fluxo gerado por flutuações na pressão; • Regular a pressão de saída do equipamento. As válvulas devem ser selecionadas de acordo com critérios referentes à pressão de trabalho e à vazão máxima permissível por estas. Existem diversos tipos de válvulas, cujo funcionamento não será explicado neste projeto, porém, a Tabela 6 apresenta um comparativo que permite avaliar qual a melhor válvula a ser aplicada no mesmo. Tabela 7- Comparativo para avaliação da melhor válvula a ser aplicada no presente projeto 41 Válvulas de esfera Trata-se de uma válvula que possui, como elemento bloqueador do fluido, uma esfera, geralmente metálica, e apresenta um furo passante. Este furo, quando alinhado com o eixo da tubulação, permite a passagem do fluido; quando transversal ao fluxo, bloqueia por completo sua vazão. A aplicação desta válvula se dá devido ao pequeno diâmetro da tubulação, à baixa perda de carga do conjunto, quando aberto (pois a esfera possui o diâmetro próximo ao da tubulação), à necessidade apenas da abertura e/ou do fechamento por finalidade de secionamento, e não a regulação de pressão ou vazão da linha. Válvulas de retenção Elas permitem a passagem de fluido apenas em um sentido. Estas válvulas são especialmente necessárias em linhas onde há interrupção ou variação no fornecimento de pressão. Elas devem ser especialmente aplicadas na saída de bombas que alternem o seu funcionamento, bem como nas saídas de pressão para sistemas externos, a fim de proteger o sistema contra pressões oriundas destes. A retenção do fluido numa check valve se dá através de uma esfera pressionada contra uma sede. Quando a pressão tende a empurrar a esfera, extraindo-a de sua sede, e vencendo a força de pré-carga de uma mola, a esfera permite a passagem do fluido. No sentindo oposto, qualquer corrente oriunda da tubulação pós válvula, empurra a esfera contra sua sede, que junto com a força de fechamento da mola, aumenta o poder de vedação e a consequente retenção do fluido. Na Figura 23, encontra-se representado o desenho esquemático de uma check valve. 42 Figura 23 - Desenho esquemático de check valve de pistão As válvulas de retenção também são aplicadas como válvulas de by-pass nos filtros, pois caso o filtro atinja um nível alto de entupimento, a pressão no sistema subiria de forma descontrolada, causando danos. Válvula reguladora de pressão O funcionamento desta válvula acontece através do pressionamento de um plugue contra uma sede, através de uma mola. Estas se dividem ainda em dois grupos, as diretamente atuadas e as pilotadas. No caso das diretamente atuadas, a pressão de abertura é controlada pela pré-cargada da mola, controladas através de um elemento tipo rosca. Nas pilotadas, a abertura ocorre quando a pressão supera a pressão de outra linha, na qual é conhecida. Além disso, é permitido ainda variar sua abertura de acordo com as necessidades do sistema. Quando a força gerada pela pressão do fluido é maior que a força de contenção da mola ou do fluido piloto, o plugue se move, permitindo a passagem de fluido pelo orifício e sua posterior passagem para o tanque. Esse esquema está sendo representado pela Figura 24. 43 Figura 24 - Esquema de funcionamento de uma válvula reguladora de pressão Existe, portanto, o elemento que irá regular a pressão máxima do sistema, e mesmo que haja algum aumento de pressão acima da nominal máxima, o sistema não irá transmitir esse aumento na pressão da linha. 4.5 - Sistema de controle Uma vez determinado o controle de saída de pressão para o sistema, será abordado à forma de controle de fornecimento e a geração de potência hidráulica pelo sistema de bombeamento. O sistema desligará a bomba quando a pressão atingir a máxima a ser fornecida pela unidade. Por isso, equipamentos que lêem esta pressão e a transformam em sinais de controle são fundamentais. O objetivo do pressostato é enviar um sinal que irá desligar e religar o fornecimento de energia elétrica para o motor que impulsiona a bomba. O pressostato funciona ligado à linha, com uma mola com carga conhecida. Quando a pressão vence a força da mola, desloca um contato que altera o posicionamento de um relé ou contator, cortando o fornecimento de energia elétrica para o motor da bomba. Quando a pressão na mola é menor que o limiar inferior de pressão do pressostato, o contato gera nova conexão com outro barramento, desta vez, inferior. Ao tocar no barramento, o relé fecha o contato e o motor volta a funcionar. O seu desenho esquemático está na Figura 25. 44 Elemento interruptor Escala de calibração Porca de ajuste Mola de faixa de pressão Diafragma Figura 25 - Desenho esquemático do pressostato no sistema de controle de fornecimento de potência hidráulica pelo sistema de bombeamento A localização do pressostato dentro do sistema influenciará no desligamento deste, podendo torná-lo prematuro. É importante localizá-lo o mais próximo possível dos acumuladores e longe da bomba, pois devido às perdas de carga na linha pós bomba a pressão limitante pode ser atingida sem que o sistema esteja de fato pressurizado. 4.6 - Desenho hidráulico da unidade hidráulica Para avaliar e dimensionar os componentes auxiliares do sistema, tendo posse das válvulas a serem utilizadas, será elaborado e explicado um desenho hidráulico de conjunto da instalação. O desenho em tamanho maior consta no Anexo III. Na qual: • VE-1 até 13 – Válvula esfera, de ¾”; • AH-1 até 6 – Acumuladores hidráulicos de 30 litros, para até 4000 psi; • FH-1 e 2 – Filtros hidráulicos, de linha, de ¾” onde FH-2 (40 micra) e FH-1 (5 micra); • CV-1 até 6 – Válvula de retenção (checkvalve) de pistão, ¾”; 45 • FS-1 e 2 – Filtros de sucção, de 40 micras; • BP-1 e 2 – Bombas de pistão de deslocamento variável. (titular e stand-by); • VP 1 e 2 – Válvulas proporcionais, de 3000 psi. 4.7 - Perda de carga do conjunto e dimensionamento da bomba 4.7.1 - Perda de carga nos filtros Nesta seção, será abordada a perda de carga dos filtros e dos elementos filtrantes. Para tal, será avaliado a perda de carga do filtro de 5 micra e o de 40 micra, para situações de recente instalação, onde a contaminação e a retenção não irão constar no sistema. Filtro de linha, 5 micra Este filtro utiliza o elemento filtrante 05Q, logo, o valor de perda de carga será retirado da carta fornecida pelo fabricante Parker, representada na Figura 26. Figura 26 - Variação da perda de carga em um filtro com elemento filtrante 05Q, de acordo com a variação da pressão no sistema 46 O gráfico fornece a perda de carga para um fluido de densidade 150SUS. Para a correção de densidade, será utilizada a seguinte relação, extraída também do catálogo de filtragem. ݀݅ݏ௧ = ݀݅ݏ௧á + ܰܿݏ݅ݒ ܽݒ. ܰݒܽݎ݃ ܽݒ. ݔ 150 0,90 ݀݅ݏç = ݀݅ݏ௧á ݔ ܰݒܽݎ݃ ܽݒ. 0,90 ݀݅ݏ௨௧ = ݀݅ݏç + ݀݅ݏ௧ Então, para o HW525, que possui uma viscosidade cinemática de 1,5 cSt (32,9 SUS), o fator de 0,219 psi deve ser somado como correção. Assim, com a vazão de 16 l/min (4,23 gpm) tem-se que a perda de carga corrigida será de 6,319 psi. Para o caso do elemento de 20Q, ter-se-á, de maneira análoga, uma perda de carga de 2,719 psi. Filtro de sucção De forma análoga ao filtro de pressão, o dimensionamento da perda de carga nos filtros de sucção e de retorno para o tanque é feito com base na utilização das cartas. Para tal, será utilizado um filtro de baixa pressão (até 2000 psi) em ambos os casos, sendo representada a sua variação de perda de carga pela Figura 27. 47 Figura 27 - Variação da perda de carga em um de sucção e retorno de baixa pressão, de acordo com a variação da pressão no sistema A correção se dá da mesma forma que o filtro de linha. Então, para os filtros de retorno e de sucção, têm-se filtros de grandes áreas e baixas perdas, da ordem de 2,3 psi. 4.7.2 - Perda de carga nas válvulas Válvula de esfera Para o cálculo da perda de carga nas válvulas, deve-se analisar a velocidade do escoamento, que será dada pela fórmula a seguir: ݂ݐ ܳ ሾܯܲܩሿ ݔ0.3208 ܸ௦௧ ൨ = ݏ 4 lLoZ 0.7854 Então, a velocidade do escoamento, após a correção para unidade do SI é de 1,69 m/s. 48 Utilizando a equação da perda de carga geral, e retirando o fator K do Anexo II, tem-se que o comprimento equivalente de cada acessório deste é de 0,01164 m. Este valor é normalmente baixo, pois a esfera possui o mesmo diâmetro da tubulação (tipo full bore), diminuindo consideravelmente a perda de carga na passagem do fluido por este acidente. Válvulas de retenção De maneira análoga ao método aplicado às válvulas de esfera, a perda de carga será calculada com o novo fator K, referente às check valves de pistão. Estas válvulas apresentam grande fator K, sendo as maiores responsáveis pela perda de carga na linha, porém, são indispensáveis por fatores de projeto. O fator K de 15 leva a uma perda de carga de 2,184 m por válvula. Válvulas proporcionais O cálculo de perda de carga nas válvulas proporcionais depende da posição de abertura da mesma; quanto mais retido o fluxo, maior a perda de carga gerada por ela. Porém, como a maior vazão admissível é máxima do sistema, tem-se que a válvula terá como perda uma curva, a ser ajustada. A curva das válvulas utilizadas no projeto encontra-se disponível na Figura 28. Figura 28 - Representação da perda de carga para válvulas proporcionais quando são submetidas a maior vazão admissível 49 Para a vazão máxima do projeto, a perda de carga será de 67 psi. 4.7.3 - Perda de carga em acidentes Joelhos Os joelhos apresentam perda de carga, pois, além do atrito do fluido, geram uma mudança repentina na direção do mesmo. O fator K para joelhos de razão comprimento/raio padrão é 0,75 e a perda de carga é equivalente ao conjunto é de 0,1091 m. Tês de conexão Para os tês de conexão, o fator K é 0,5, então, a perda é equivalente a 0,0727 m de tubulação por joelho. Tubulação reta Para a determinação da perda de carga normal dada pelo atrito com a tubulação, é necessário um desenho isométrico das linhas, o que evidencia o comprimento de cada trecho da linha. Esse desenho está sendo representado pela Figura 29. 50 Figura 29 - Desenho isométrico de linhas para a determinação da perda de carga normal dada pelo o atrito com a tubulação Pelo desenho isométrico, o comprimento total de tubulação interligando os acumuladores em sequência é de 1200 mm para um banco e de 1700 mm para outro. Os cálculos levarão em consideração a pior situação possível, ou seja, aproximadamente 1700 mm de tubulação de ¾”, em aço inoxidável 316, padrão comum na indústria offshore. Este valor será acrescido da distância até o último acumulador, pois se o sistema possuir capacidade de suprir sua demanda de pressão na saída, ele é capaz de suprir qualquer outro ponto do sistema com a referida pressão de enchimento e trabalho. Para tal, será adicionado à perda de carga, um comprimento de mais 930 mm. Na Tabela 8 é apresentado o Resumo de componentes e perda de carga geral. 51 Tabela 8 - Resumo de componentes de perda de carga proporcionado por cada um no sistema do projeto Componente Código Comprimento equivalente [m] Quantidade Comprimento equivalente total [m] Tubulação reta 3/4" SS 316 2,630 1 2,63 Joelho 3/4" SS 316 0,1091 2 0,2182 Tê 3/4" SS 316 0,0727 4 0,2908 Válvula esfera VE 1 até 13 0,01164 3 0,03492 Checkvalve CV 3 até 5 2,184 2 4,368 O comprimento equivalente será de 7,5492 m de tubulação. A perda de carga poderá ser calculada da seguinte forma, como visto no capítulo 3. ℎ = ² 2 O valor do fator de atrito (0,02680) é retirado do diagrama de Moody, presente no Anexo I, utilizando a rugosidade relativa de tubos de aço inoxidável (4,5 Z 10p0 q) retirado de DE MATTOS, E.E., DE FALCO, R., Bombas Industriais, 2 ed., Rio de Janeiro,EditoraInterciência, 1998. A perda de pressão será totalizada por: ∆:bGb> = ∆:bD?D>çãG + ∆:4b`G@ + ∆:sásD> t`Gt. Onde: ∆:bD?D>çãG = 19,06 psi∆:4b`G@ = 9,038 psi ∆:s>s.t`Gt. = 67XQW A perda total de pressão é 95,098 psi. 52 4.8 - Dimensionamento da bomba A bomba deverá fornecer 16l/min e uma pressão mínima de 3100 psi. A bomba selecionada é do fabricante OilGear, modelo PFBA6, de até 3500 psi, própria para trabalhar com fluidos de baixa viscosidade, como o HW525 e possui as seguintes características, descritas na Tabela 9. Tabela 9 - Características presentes na bomba de modelo PFBA6 do fabricante OilGear, de 3500 psi, voltada para fluidos de baixa viscosidade Modelo PFBA6 Deslocamento teórico Fornecimento máximo de pressão admissível do modelo Vazão 1200 RPM Demanda de pot. Vazão 1500 RPM Demanda de pot. Vazão 1800 RPM Demanda de pot. 53 in.³/rot. 0,839 ml/rot. 13,75 Psi 10150 Bar 700 USgpm 4.12 Lpm 15,6 Hp 30.6 kW 22,8 USgpm 5,15 Lpm 19,5 Hp 38,2 kW 28,5 USgpm 6,17 Lpm 23,4 Hp 45,9 kW 34,2 Todas estas informações são valores máximos e foram retiradas do catálogo do fabricante do equipamento, disponível na página virtual deste (Disponível em <http://www.oilgear.com.br/Oilgear-Brazil/Produtos/Pumps.htm>). 4.8.1 - Curvas características da bomba A bomba de pistão de deslocamento variável PFBA6 possui as seguintes curvas características: Figura 30 - Curvas características da bomba PFBA6 Para a pressão máxima de trabalho do sistema (3100 psi ou 220bar): De acordo com a Figura 30, a eficiência volumétrica máxima é de aproximadamente 97%, então, .= . <. Cs 1000 Na qual: Q – vazão fornecida pela bomba; n– Rotação da bomba; V – Cilindrada máxima (displacement); Cs - Eficiência volumétrica. 54 Então, para a vazão de projeto de 16 lpm, a rotação é de 1245 RPM. A potência necessária do acionador é calculada pela fórmula: n= 1,59 ∆: 100. Cb O torque necessário é de 59,4N.m A potência necessária para o acionamento pode ser calculada pela expressão: P= 2π. M. n lkwo 60000 A potência necessária ao acionamento será de 7,74 kW. 55 4.9 – Esquema elétrico de ligação O esquema elétrico deve ser capaz de fornecer eletricidade para a bomba, bem como controlar quaisquer excessos de amperagem no sistema de partida da bomba. Para este controle, é inserido um sistema chamado de soft-start que controla a partida e a parada da bomba, de acordo com o acionamento de botões em um painel. Seu esquema simplificado está disponível na Figura 31. Figura 31 - Esquema de controle elétrico para a bomba 56 5.Testes e simulações Este capítulo é destinado à análise e simulação do comportamento dinâmico do sistema, onde serão analisados os seguintes aspectos do mesmo. Para isso, foi utilizado o software FluidSim 3.5V: • Tempo de enchimento dos acumuladores; • Análise da evolução de pressão nos acumuladores; • Vazão máxima do sistema sem a bomba atuando; • Tempo máximo de fornecimento de pressão sem o funcionamento das bombas e com o sistema cheio. 5.1- Tempo de enchimento e análise de pressão dos acumuladores Serão realizadas duas simulações, na qual será analisado o tempo de enchimento de apenas uma seção dos acumuladores e dos seis acumuladores ao mesmo tempo. Para tal, as válvulas de saída estarão totalmente bloqueadas. É importante colocar que não serão contabilizadas as perdas por entupimento nos filtros. O enchimento dos acumuladores acontece quando o a pressão atinge 3000 psi e o pressostato desliga a bomba. Para facilitar o dimensionamento dos itens dos testes, as perdas de carga serão substituídas por apenas um item, responsável por representar toda a perda de carga do sistema. A curva de perda de pressão pelo elemento está demonstrada na Figura 32, gerada pela entrada dos dados da perda de carga e da vazão calculadas na seção 4.7 deste trabalho. 57 Figura 32 - Perda de pressão baseando-se somente em um elemento único no sistema Com o intuito de simplificar o teste, foi modelado um novo desenho esquemático da linha, onde todas as perdas de carga são substituídas por um elemento, que vem a ser representado na Figura 33. Figura 33 - Desenho esquemático de teste de um ramo 58 Com as curvas de perda de pressão e as características do sistema devidamente ajustadas, a pressão é monitorada, gerando o arquivo de log que posteriormente é transformado em um gráfico através do MatLab. Com a rotina de simulação descrita, o tempo necessário para atingir a pressão de enchimento máxima dos acumuladores (3000psi) é de aproximadamente 114 segundos para cada ramo, representada pela evolução da pressão descrita na figura 34. Figura 34 - Evolução da pressão do processo de enchimento do sistema 59 De maneira análoga, para os seis acumuladores, tem-se a estrutura de teste da figura 35. B B A A B A B A B A B A B A B A A A B B B B A A Figura 35 - Desenho esquemático de teste de dois ramos A curva de evolução de pressão dos acumuladores na condição acima encontra-se explicitada na figura 36. Figura 36 - Evolução da pressão de enchimento para dois ramais 60 Nota-se que o comportamento assintótico da pressão se dá em torno de 3000 psi. A pressão máxima atingida pelos acumuladores do sistema foi de 3023,8 psi. O tempo de enchimento de todo o sistema é de 226 segundos, quando o comportamento assintótico da pressão se inicia. 5.2 - Análise de vazão ao longo do enchimento do acumulador A Figura 37 indica a variação de vazão ao longo do tempo para o acumulador. A integral deste gráfico ao longo do tempo fornece a quantidade de fluido armazenado. Figura 37 - Variação da vazão de enchimento de um acumulador Através da análise da Figura 37, a vazão máxima de enchimento para um acumulador é de 2,70 lpm. Para os seis acumuladores, a vazão máxima de saída da bomba e do sistema fechado será de 16,2 lpm, confirmando o alcance da meta de 16 lpm, especificada no projeto. Integrando esta curva ao longo do tempo, dividindo a vazão por 60, e integrando a curva ao longo do tempo, até o início do comportamento assintótico, o volume de fluido armazenado em cada acumulador é de 7,69 L. Este valor de fluido em cada 61 acumulador gera uma acumulação total de 23,07 litros por banco, atendendo novamente às características do projeto. 5.3 - Simulação de operação da válvula Neste tópico, será simulada a quantidade de operações que são possíveis para o sistema com a bomba desligada, utilizando somente a pressão disponível nos acumuladores. Para simular a assinatura da válvula, conforme a Figura 38, o software disponibiliza a criação de um perfil de voltagens, que simula as operações de necessidade de pressão de um sistema. O perfil de voltagem controla a abertura da válvula conforme a necessidade. A inclusão deste circuito eletrônico auxiliar no software permite a simulação de qualquer perfil de necessidade de pressão. +24V PP1 0V Figura 38 - Desenho esquemático de um simulador de demanda - Programa FluidSim A função gerada será uma função que segue a demanda de vazão da assinatura da válvula, sendo sua duração igual a do fechamento da válvula hidraulicamente operada da ANM. O perfil apresenta-se disponível na Figura 39, a seguir. 62 Figura 39 - Perfil de voltagem a ser aplicado na abertura da válvula para simulação Para esta nova situação, o circuito de teste será representado pela Figura 40. B PP1 B A A B A B A B A B A B +24V PP1 A B 0V A Figura 40 - Esquema de teste de demanda de pressão Então, para este circuito, a pressão dos acumuladores evolui ao longo do tempo da seguinte forma, disponível no Figura 41. 63 Figura 41 - Evolução da pressão - Fechamento completo da válvula sem utilização de bombas Novamente, a análise do comportamento da estabilização da pressão acima do valor inicial, e acima do limiar inferior de 2200 psi, mostra que o sistema é capaz de operar com a pior situação da válvula, ou seja, ocorre o fechamento completo desta utilizando apenas um banco de acumulação, sem a participação de bombas. 64 6 – Conclusão O sistema atendeu a demanda de pressão e vazão em todos os casos, podendo fornecer maiores pressões e vazões com um simples ajuste da bomba, porém, testes para tal procedimento são necessários. O equipamento é bem secionável e modular, o que facilita o reparo in loco, pois seus subsistemas são isoláveis e possuem unidades motrizes de stand-by. Esta característica é ideal para aplicações offshore, pois a localização adversa do ambiente produtivo dificulta a retirada do equipamento para reparos. Outra característica importante levantada, é a possibilidade de manutenção do equipamento sem sua parada total, através do isolamento do elemento a ser reparado. Esta característica é ideal para processos de fluxo constante (como a extração de petróleo), pois uma parada total interrompe o processo e gera enormes prejuízos até seu restabelecimento. A unidade apresenta também baixo custo de adaptação, uma vez que utiliza elementos comerciais, de grandes fabricantes, geralmente superdimensionados, o que aumenta a facilidade de acesso às peças de reposição. 65 Referências bibliográficas [1] DE MATTOS, E.E., DE FALCO, R., Bombas Industriais, 2 ed., Rio de Janeiro, Editora Interciência, 1998. [2] Oilgear Overview ofourpumps – Disponível em <http://www.oilgear.com/TechnicalPublications/bulletin_47002D.pdf>Acessado em 10 – Jul. 2014 [3] LORENTZ, BERNARDO DE C, Bomba hidráulica volumétrica para acionamento de válvulas submarinas em qualificações de ciclagem, 2013, 30 f, Universidade Federal do Rio de Janeiro, 2013. [4] MANUAL DE FILTRAGEM HIDRÁULICA– Parker - Disponível em <http://www.parkerstoretaubate.com.br/catalogos/Filtros%20industriais/Filtragem_Hidr aulicos/Manual%20Portugues.pdf > Acessado em 08 – Jul. 2014 [5] ANSI/API SPECIFICATION 6ª, 20TH EDITION OCTOBER 2010 – Specification for Wellhead and Christmas Tree Equipment [6] JOSÉ, Sylvio. Aulas de tópicos especiais em hidráulica: Aula 6 - Acumuladores. – Universidade Federal do Rio de Janeiro - 11 feb. 2014, 11 jun. 2014. Notas de Aula. [7] FRICTION LOSSES IN PIPE FITTINGS –Metropumps – Disponível em: <www.metropumps.com/ResourcesFrictionLossData.pdf > Acessado em 28 – Jun. 2014. [8] InnovativeEletronics – Hydraulic Power <http://ww.innelect.com>Acessado em 15– Ago. 2014 66 Unit– Disponível em Anexos Anexo I - Diagrama de Moody 67 Anexo II- Valor da constante K para diversos acidentes 68 Anexo II - Continuação 69 Anexo III - Diagrama da tubulação PAINEL DE INTERLIGAÇÃO B CV -6 B A VP -2 CV -5 A B A A B B VE-12 B VP -1 A VE-13A B CV -2 B VE-10 FH-3 A B B B AH-1 A 3 VE -5 A FH-2 A A A VE -4 A VE -3 B B CV -3 VE -2 VE -1 A B B A A CV -1 B CV -4 A B VE -6 A B B B PRESSOSTATO_P-1 A BP -1 VE -7 A FS -1 VE -8 A VE -9 BP -2 FS -2 B VE-11 AH-3 A 6 A 70 TK -1 Anexo IV – Fator de correção do acumulador 71

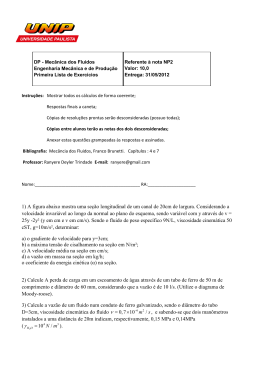

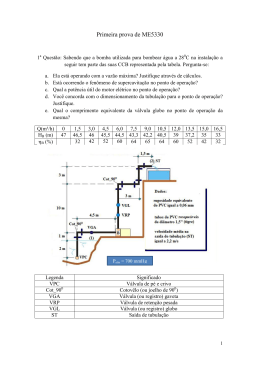

Download