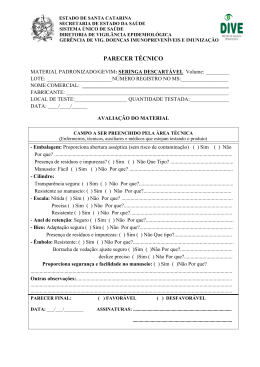

22 Revisão : Processos em Microeletrônica (II) 2.1. Microeletrônica : Aspectos Históricos 2.2. Processos de Microeletrônica Obtenção do Si : Czochralski Crescimento de Filmes 2.3. Spin-Coating Oxidação CVD e PVD Fotolitografia Dopagem Difusão ImplantaÇão Iônica Próxima aula Nesta aula Tecnologia MOS Resistor Capacitor Transistor 1 2.3 Fotolitografia 2.2 Revisão de processos básicos de Microeletrônica • A fotolitografía é uma técnica para transferência de padrões geométricos desde uma “mascara” óptica à lâmina de Si propriamente dita. Os padrões na mascara óptica (que deve ser fabricada previamente) contêm a geometria das diversas regiões que formam os dispositivos e interconexões elétricas existentes nos circuitos integrados. • O processo de transferência envolve o uso de um filme fotossensível (o “fotoresiste”), que é depositado sobre a lâmina de Si, que é exposto à luz ultravioleta (λ entre 200 a 400 nm) através da mascara óptica. Note que devido à mascara óptica, apenas alguma regiões do fotorresiste são de fato expostas à radiação UV. • Após a exposição, o fotorresiste passa por um processo de revelação, que envolve tratamentos térmicos e corrosão para “cura” e remoção seletiva do fotorresiste foto sensibilizado, expondo regiões da lâmina de Si com a mesma geometria existente na mascara óptica. • A mascara óptica pode ser de emulsão fotográfica ou metálica (Cromo) • O Fotorresiste pode ser de tipo Positivo ou Negativo, dependendo de qual será a região do fotoresiste removida durante a revelação: • No fotorresiste positivo, as regiões expostas à luz se tornam solúveis à solução de revelação e são facilmente removidos por esta. É constituído por um composto fotossensível, uma resina e um solvente orgánico. • No fotorresiste negativo, as regiões expostas se tornam menos solúveis à solução de revelação e são facilmente removidas por esta. É composto de material fotossensível misturado com um composto polimérico. 2 Máscaras ópticas 2.2 Revisão de processos básicos de Microeletrônica 3 Fotolitografia 2.2 Revisão de processos básicos de Microeletrônica Processo Fotolitográfico : 1. Limpeza da lâmina de Si e aplicação do promotor de aderência (HMDS) 2. Deposição do fotoresiste (positivo, tipo 1518, por “Spin coating”) 3. Secagem em estufa a 80oC, por 20 minutos 4. Alinhamento da máscara 5. Exposição a luz ultravioleta (λ) 6. Revelação do fotoresiste (s ) olução ??, tempo ??) 7. Cura (endurecimento) do fotoresiste, em estufa a 100 oC por 30 minutos Mascar de campo escuro 4 2.2 Revisão de processos básicos de Microeletrônica Fotolitografia Fotoresiste Positivo : a radiação UV torna o fotoresiste exposto solúvel no revelador Note que o padrão no fotorresiste é igual ao da mascara Mascar de campo escuro Mascar de campo claro 5 2.2 Revisão de processos básicos de Microeletrônica Fotolitografia Fotoresiste Negativo : a radiação UV promove o “croslink” da rede polimérica e torna o fotoresiste exposto insolúvel no revelador Note que o padrão no fotorresiste é o negativo do da mascara Mascar de campo escuro Mascar de campo claro 6 Fotolitografia na metalização ... substrato revelação do fotorresiste em .... metal + fotorresite corrosão seletiva do metal Al em .... Cr em .... 2.2 Revisão de processos básicos de Microeletrônica exposição remoção do fotorresiste em .... 7 Processo de exposição e resolução 2.2 Revisão de processos básicos de Microeletrônica • O processo de exposição do fotoresiste, realizado numa maquina “expositora”, que define parâmetros tecnológicos como a resolução (dimensão mínima que pode ser transferida com precisão e fidelidade) e “throughput” (numero de exposição por hora)). • A exposição pode ser realizada por 2 métodos básicos, sombreamento e projeção. No método por sombreamento, podemos exposição por Contato direto ou Proximidade: • Resolução de ~1 um • Protege a máscara • Danifica a máscara • Difração reduz ressolução para ~2 a 5 um CD=(λ.g)1/2 8 Processo de exposição e resolução 2.2 Revisão de processos básicos de Microeletrônica • Na exposição por projeção, um sistema óptico focaliza sobre o filme fotossensível os padrões contidos na máscara. Assim, também é possível expor separadamente pequenas regiões da máscara, o que ajuda a aumentar a resolução. A exposição de toda a máscara ou de máscaras com grandes dimensões é feita movimentando horizontalmente tanto a óptica como as lâmina. • A resolução (R) depende de parâmetros como o comprimento de onda (λ) da radiação UV utilizada, a abertura numérica da lente (NA) e da profundidade de campo (PC) : R até ~0,3 um R = k1 λ NA PC = k 2 λ (NA) 2 • Melhores resoluções, exigem radiação com l menor : como excimer lasers de KrF, ArF, F2. € € 9 Processo de exposição e resolução 2.2 Revisão de processos básicos de Microeletrônica • Para MEMS convencionais, onde em trabalhamos com dimensões de dezenas de microns, é mais importante termos em mente o perfil real da película de fotorresiste que é obtido após a revelação : 10 2.4 Dopagem Elétrica 2.2 Revisão de processos básicos de Microeletrônica • A “dopagem” elétrica de um semicondutor envolve a alteração das suas propriedades elétricas através da adição controlada de quantidades ínfimas (partes por milhão ou menos) de certas impurezas especificas. Isto se manifesta de 3 formas bem particulares só encontradas nos semicondutores : ¤ A possibilidade de existirem dois tipos de portadores de carga : elétrons (nos materiais tipo-N) e lacunas (nos materiais tipo-P) ¤ A possibilidade de se alterar em ordens de grandeza, a condutividade elétrica do semicondutor ¤ A possibilidade de formar regiões de carga espacial dentro do semicondutor. • Do ponto de vista tecnológico, estas propriedades são extremamente importantes. É nelas que se baseiam praticamente todos os dispositivos semicondutores e toda a industria dos Circuitos Integrados. • Existem basicamente dois tipos de semicondutores dopados : • Semicondutores tipo-N : As impurezas são doadoras de elétrons ( No Si : P e As ) • Semicondutores tipo-P : As Impurezas são aceitadoras de lacunas ( No Si : B ) 11 Técnicas de Dopagem 2.2 Revisão de processos básicos de Microeletrônica Existem basicamente duas técnicas para dopar Silício, sendo que ambas são utilizadas de forma complementar na fabricação de fabricar dispositivos discretos (resistores, capacitores, transitores), Circuitos Integrados e MEMS : • Difusão Térmica: Baseada no movimento expontâneo das partículas de regiões de alta concentração para regiões de baixa concentração. Assim, as impurezas são introduzidas no Si colocando a lamina a ser dopada em contato com uma fonte rica no elemento dopante. Normalmente a fonte de impurezas é um ambiente gasoso, mas também podem ser utilizadas películas de óxido dopado (SOG) pré-depositadas sobre o lamina de Si. Em ambos casos, a difusão ocorre em altas temperaturas (entre 800 e 1200 oC). Tipicamente é usada na obtenção das junções P-N profundas (em poços N e P de estruturas CMOS por exemplo). • Implantação Ionica : Nesta técnica, íons ou moléculas ionizadas de elementos dopantes são aceleradas num canhão acelerador e feitos colidir sobre o substrato (alvo) a ser dopado. Os íons no feixe possuem, tipicamente, energias da ordem de algumas dezenas de keV e ao colidir com o alvo (lâmina de Si), penetram no semicondutor abrindo caminho entre os átomos do material através de colisões mecânicas sucessivas. Por esse motivo, o processo de Implantação Iônica não requer altas temperaturas, embora processos de pós-recozimento sejam necessários para ativar as impurezas e/ou reconstruir a rede cristalina do alvo. Tipicamente é usada na obtenção de junções P-N rasas (em regiões de Fonte e Dreno em transistores MOS por exemplo). 12 Difusão Térmica 2.2 Revisão de processos básicos de Microeletrônica Difusão em atmosfera gasosa : • Forno de Difusão (similar ao de oxidação) • Fontes gasosas de Impurezas : PH3, B2H6, AsH3 • Fontes liquidas : BBr3, AsCl3, POCl3. Colocadas num borbulhador, as Impurezas são arrastadas ao interior do forno por um gás inerte (N2). • O SiO2 e o Si3N4 funcinam como mascaras para a difusão • Perfil de concentração : • decresce monotonicamente a partir da superfície. • Depende da temperatura e do tempo da difusão • Aplicação • Os para obter junções profundas, por exemplo em CMOS 13 Difusão Térmica 2.2 Revisão de processos básicos de Microeletrônica Difusão a partir de Óxido dopado (SOG) : • Também ocorre num forno difusão, mas sem a gasosa. As impurezas são fornecidas ao semicondutor são aquelas existente no óxido dopado. • O óxido dopado é depositado sobre sobre a lâmina de Si por “Spin-Coating”, antes de se fazer a difusão. • Os perfis de concentração apresentam as mesmas características da difusão em ambiente gasoso : Decrescem monotonicamente a partir da superfície e depende da temperatura e do tempo da difusão • Aplicação 14 2.2 Revisão de processos básicos de Microeletrônica Difusão Térmica Mecanismo de Difusão A difusão das impurezas através do semicondutor hospedeiro pode ocorrer de forma intersticial, com as impurezas ocupando sítios entre os átomos, ou de forma substitucional, com as impurezas ocupando posições correspondentes aos próprios átomos da rede do Si. Note que para esto ocorra devem existir “vacâncias” no material : • Difusão intersticial : Ea ~ 0,5 a 1,5 eV • Difusão substitucional : Ea ~ 3 eV Fácil de ocorrer Difícil de ocorrer • 1a Lei da Difusão : • Eq. da Continuidade : durante a difusão não há consumo nem formação de material no interior do semicondutor hospedero. 1a Lei de Fick : onde consideramos que o coeficiente de difusão (D) é constante (independente da concentração de dopantes),o que em geral é válido para baixas concentrações de dopantes. 15 2.2 Revisão de processos básicos de Microeletrônica Difusão Térmica Resolução da Lei de Fick Para encontrar uma solução para a equação de Fick é necessário 1 condição inicial (no tempo) e 2 condições de contorno (no espaço). Além disso, podemos considerar dois casos extremos : Quando a Concentração é constante na Superfície e quando a Concentração total de impurezas é Constante • Concentração constante na Superfície : Neste caso consideramos que existe na superfície um suprimento “infinito” de novas partículas (impurezas) que podem difundir. Isto faz com que na superfície a concentração tenha um valor constante igual a Cs : Condição Inicial : C(x,0) = 0 Solução : Condições de contorno : C(0,t) = Cs e C(∞,t) = 0 erfc(x) = 1 − erf (x) ⎛ x ⎞ C(x,t) = Cserfc⎜ ⎟ ⎝ 2 Dt ⎠ (I) Função Erro Complementar 2 erf (x) = π x 2 ∫ e −u du 0 € Note que a partir da curva de C(x,t) podemos obter a Concentração total de impurezas por unidade de área, Q(t), difundidas no interior do Semicondutor : € ∞ Q(t) = ∫ C(x,t)dx € 0 que a partir de (I) pode ser escrita na forma : onde € é o Comprimento de Difusão : Q(t) = 2 Cs Dt ≅1.13Cs Dt π 16 € 2.2 Revisão de processos básicos de Microeletrônica Difusão Térmica Resolução da Lei de Fick • Concentração total de impurezas Constante : Neste caso consideramos que não existes novas partículas (impurezas) entrando no semicondutor. Portanto, a concentração na superfície varia (por causa da própria difusão) mas o número total de partículas que pode difundir permanece constate Condição Inicial : C(x,0) = 0 Condições de contorno : C(∞,t) = 0 e Solução : 17 Difusão Térmica 2.2 Revisão de processos básicos de Microeletrônica Em função do exposto, na pratica a difusão de impurezas em Si é realizada em duas etapas sucessivas. A primeira é chamada de “Pre-deposição” de impurezas e a segunda “Drive-in” de impurezas. Etapa inicial de “Pre-deposição” Na etapa de “pré-deposição” as impurezas difundem no Si a partir de um suprimento “infinito” de impurezas, seja este um ambiente gasoso ou um filme de óxido dopado (SOG). • Note que esta etapa define a concentração total de impurezas adicionadas ao semicondutor. O perfil de concentração tem a forma da função erro complementar que avança para o interior do substrato à medida que o tempo de difusão aumenta. • Note que a concentração na superfície permanece num nível constante, correspondente à solubilidade solida • Nesta etapa, o gás de arraste é mantido em condição de saturação, de forma que a concentração é independente da do fluxo de gás. ???? 18 Difusão Térmica 2.2 Revisão de processos básicos de Microeletrônica Etapa final de “Drive In” Na etapa de “drive in” as impurezas já adicionadas são difundidas para atingir o perfil e profundidade final desejados. Esta etapa portanto, ocorre sem a presença da fonte de impurezas. O perfil de concentração tem a forma mostrada ao lado. 19 2.2 Revisão de processos básicos de Microeletrônica Difusão Térmica Exercício 1 : Difusão com Concentração constante na Superfície : Considere uma lâmina de Si na qual se quer difundir Boro a uma temperatura de 1000 oC por 1 hora. Sabendo que a concentração de impurezas na superfície do Si será mantida em 1019 cm-3 e que o coeficiente de difusão do Boro em Si é DB(1000 oC) = 2x1014 cm2/s, encontre o número total de impurezas por unidade de área, Q(t), difundida nesse tempo e o gradiente de concentração para x=0 e para a profundidade onde a concentração de dopantes atingir 1015 cm-3. Solução : Nas condições acima Comprimento de Difusão será : Logo, o número total de impurezas por unidade de área difundidas em 1 hora será : Q(t) = 1.13Cs Dt = 1.13 × 1019 × 8.48 × 10 −6 = 9.5 × 1013 cm −2 Já o gradiente de concentração para x=0 é dado por : dC Cs −1019 =− = = −6.7 × 10 23 cm −4 −6 dx x =0 πDt π × 8.48 × 10 € Por outro lado, a profundidade “xj na qual a concentração de portadores é C=1015 cm-3 será dada por : ⎛1015 ⎞ x j = 2 Dt erfc ⎜ 19 ⎟ = 2 Dt (2.75) = 4.66 × 10 −5 cm ⎝10 ⎠ -1 € Portanto, o gradiente de concentração nessa profundidade é dado por : € € dC Cs −x 2 / 4 Dt =− e = −3.5 × 10 20 cm −4 dx x =0.466 µm πDt 20 2.2 Revisão de processos básicos de Microeletrônica Difusão Térmica Exercício 2 : Concentração total de impurezas Constante : Sabendo que Arsênico foi difundido numa lâmina de Si até se obter um número total de impurezas por unidade de área igual 1014 cm-2, encontre a duração necessária da etapa de “Drive-In” para difundir o Arsenico até uma profundidade de xj = 1um. Considere que a dopagem original do substrato de Si é Csub = 1015 cm-3 e que a etapa de “Drive-In” será realizada a1200 oC. Além disso, considere que para As em silício o coeficiente de difusão extrapolado até T= ∞ é Do = 24 cm2/s e que Ea = 4,08 eV. Solução : De onde podemos escrever : t×log(t) – 10,09×t + 8350 = 0 A solução desta equação pode ser econtrada pelo ponto de cruzamento das equações : y = t×log(t) e y = 10,09×t – 8350 A partir disso obtemos : t = 1190 s ≈ 20 minutes 21 Implantação Iônica 2.2 Revisão de processos básicos de Microeletrônica • Na Implantação Iônica, íons ou moléculas ionizadas de elementos dopantes são aceleradas num canhão acelerador e feitos colidir sobre o substrato (alvo) a ser dopado. A concentração total final dos dopantes implantados e a sua distribuição no interior do substrato dependem de fatores como a massa dos íons implantados, a energia de aceleração, a corrente do feixe e a inclinação do substrato em relação ao feixe de íons (para evitar o “channeling”) 22 Implantação Iônica 2.2 Revisão de processos básicos de Microeletrônica • Embora possa ser realizada em amostras aquecidas, a Implantação Iônica é realizada normalmente à temperatura ambiente. • As doses implantadas podem variar entre 1011 e 1018 cm-2 dependendo da corrente do feixe iônico e do tempo de implantação. • As energias de implantação podem variar entre alguns keV e algumas centenas de keV, o que em geral leva a profundidade de penetração de impurezas relativamente baixas. • Contrariamente à difusão térmica, na Implantação iônica a concentração máxima de impurezas não ocorre na superfície do substrato mas sim a uma certa profundidade, o alcance médio, que depende da energia de implantação. Por exemplo, o o alcance médio do fósforo implantado com 100 keV em Si de ~0,15 um 23 Implantação Iônica 2.2 Revisão de processos básicos de Microeletrônica • Em geral,’são nevcessários processos de recozimento pós implantação para ativar eletricamente as impurezas implantadas. • Os fenomenos de espalhamento dos íons no interior so substrato são bem conhecidos e portanto existem bons simuladores computacionais da Implantação Iônica. O mais conhecido deles é o programa TRIM ( http://www.srim.org ). • Através desta ferramenta é possível prever teoricamente o perfil de dopagem para um certo íon, alvo, energia e dose implantada. Por exemplo, para obter dopagens com um perfil constante de concentração é necessário fazer varias implantações com diferente energia. 24 Implantação Iônica 2.2 Revisão de processos básicos de Microeletrônica Implantação Iônica vs. Difusão térmica • A Implantação Iônica ocorre em baixas temperaturas e envolve tempos mais curtos de processamento, além de apresentar melhor homogeneidade e reprodutibilidade • A Implantação Iônica permite um controle preciso das doses implantadas, o que é particularmente importante para baixas contrações de dopantes. Por exemplo, o ajuste do Vt de transistores MOS. • Na implantação podem ser usados, além do SiO2 e Si3N4, outros materiais para fazer o mascaramento, como fotorresiste e metais • A Implantação também pode ser feita “através” de películas finas de material de mascaramento, • Graças ao baixo alcance médio, a Implantação Iônica é ideal para dopagens rasas e com altos gradientes de concentração. • Varias Implantações com diferentes doses e energia podem ser realizadas em seqüência. Isto permite ajustar e otimizar os perfiz de concentração de dopantes. • A implantação provoca danos na estrutura do substrato 25 Trabalho 3 Responda as seguintes questões e entregiue na próxima aula : ¤ Explique o que é o fotoresiste e no que se baseia a sua fotosensibilidade. ¤ Qual a diferença entre fotoresiste “positivo” e “negativo” ¤ Descreva a sequência de processos para fabricar um resistor de Si por difusão térmica de impurezas numa lamina tipo-N ¤ No contexto do processo de difusão térmica, explique a diferença entre a Etapa inicial de “Pre-deposição” e a etapa de Drive-in” ¤ Durante a implantação iônica as lâminas alvo de Si ficam carregadas ?. Como Explique como é feita medida da dose total implantada ¤ Explique como pode ser obtido uma região dopada com perfil de dopantes aproximadamente constante utilizando Implantação Iônica. 26

Baixar