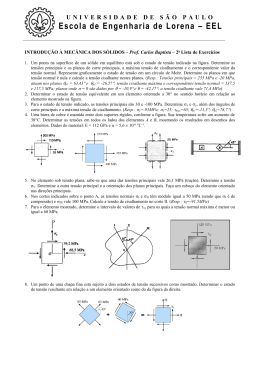

A influência do processo de fabricação na performance estrutural de componentes fundidos otimizados Committed to Casting Excellence Valmir Fleischmann Joern Schmidt MAGMA ... Uma empresa de Engenharia Global desde 1988 SIGMA Engineering Aachen, Germany MAGMA Gießereitechnologie GmbH, Aachen, Germany MAGMA Bilisim ve Teknoloji Hizmetleri Ltd. Sti Istanbul Turkey MAGMA Engineering (Sushou) Co., Ltd., P.R. China SIGMA Inc. Chicago, USA MAGMA Foundry Technologies Inc. Chicago, USA Office France Office India MAGMA Engenharia do Brasil Ltda. São Paulo, Brasil MAGMA Engineering Korea Co. Ltd., Seoul MAGMA Engineering Asia-Pacific, Pte Ltd, Singapore Conteúdo ¬ Introdução ¬ Caso 1 - Cabeçote Volkswagen ¬ Tratamento térmico ¬ Tensões Residuais ¬ Caso 2 - Bloco de Motor Ford ¬ Propriedades Mecânicas ¬ Tensões Residuais Produtos Fundidos ¬ Distintos processos de fabricação com excelente liberdade de forma ¬ fundição em areia, fundição em molde permanente, fundição em casca cerâmica ¬ Apresentam SEMPRE ¬ distribuição heterogênea de propriedades mecânicas ¬ tensões residuais ¬ defeitos de fundição Influência da Microestrutura / Propriedades Mecânicas sobre a fadiga (SDAS) Minichmayr, R.; Eichlseder, W.: “Lebensdauerberechnung von Gussbauteilen …”, Gießerei 90 (2003) Efeito da Tensão Residual A imagem não pode ser exibida. Talv ez o computador não tenha memória suficiente para abrir a imagem ou talv ez ela esteja corrompida. Reinicie o computador e abra o arquiv o nov amente. Se ainda assim aparecer o x v ermelho, poderá ser necessário excluir a imagem e inseri-la nov amente. Alternating Stress Residual Compressão Hauptspannung [MPa] Fatigue Diagram Durável R=-1 * * * UCS * Residual Tração Yield UTS Tensão Média Conclusão: é necessário considerar o processo de manufatura! Influência da porosidade por gás em fundidos sob pressão Porosity 0,3% Porosity 5,9% Powazka et.al.: „Local Porosity Consideration in Fatigue Life Calculation of High Pressure Die Cast Aluminum Components“ 14. International Congress SIMVEC, Baden-Baden (2008) Caso 1 Cabeçote VW 2,0l TDI Tratamento térmico O ponto de partida ¬ Trincas no teste de bancada ¬ As trincas não tem explicação nas análises CAE 150 MPa ¬ Suspeita : tensões residuais Tratamento térmico T6 típico em um cabeçote Setup dos cabeçotes no tratamento térmico Fornecedor 1 Fornecedor 2 Simulação do resfriamento brusco com distintos coeficientes (HTC) Sentido imersão HTC outside HTC HTC inside HTC-1 HTC-2 Surface temperature HTC-4 HTC-3 Ajuste dos coeficientes via otimização genética Curvas Medidas e simuladas Redução da área entre curvas Gradientes de temperatura típicos durante o resfriamento ∆T= aprox. 300°C ∆T= aprox. 290°C Simulação do tratamento térmico T t Tensões Residuais após envelhecimento e usinagem 30m m Cil. 4 Cil. 1 Simulação otimizada considerando as tensões residuais Carga térmica + explosão Tensões Residuais 125 MPa 150 MPa Simulação Inicial Tensões não críticas, trincas não podem ser identificadas Carga térmica + explosão + tensões residuais 240 MPa Novo Simulação Otimizada Tensões residuais do processo de manufatura. pela sobreposição das tensões residais é possível prever as trincas Max. Hauptspannung [MPa] Origem das Tensões Residuais Altas temperaturas próximo a trinca. Objetivo: redução de massa! Modificações geométricas do produto Influência da mudança de geometria sobre o perfil de temperatura A temperatura no local foi fortemente reduzida ! Versão Inicial Versão Otimizada Tensões residuais na versão otimizada 30m m Cil. 4 Cil. 1 Tensões principais máximas na região da trinca Redução da tensão residual devido a redução da temperatura local 125 MPa Versão Inicial 75 MPa Versão Otimizada Análise Integrada para a geometria otimizada Carga térmica + explosão 145 MPa Tensões Residuais 75 MPa Carga térmica + explosão + tensões residuais 155 MPa devido a redução das tensões residuais obteve-se uma redução da soma das tensões na região da Trinca! Max. Hauptspannung [MPa] Caso 2 Bloco de motor em ferro fundido GJL-250 Roteiro de Simulação Simulação da Fundição + Tensões Residuais + + + CAE Carga de Montagem Cargas Térmicas Tensões Residuais Propriedades Mecânicas Pós Processamento Cargas de Ignição Fatores de Segurança Comparativo de Dureza Bolt boss „N757“ Distribuição de Limites de Resistência Tensões Residuais no bloco máx. 130 MPa mín. -150 MPa Cilindro 2 Direção da Vista Efeitos das Tensões Residuais na Durabilidade FSF = 1.3 Sem tensões residuais FSF = 0.8 Com tensões residuais Recursos Tempo de desenvolvimento reduzido pela integração dos processos CAE Protótipos II Desenvolvimento Convencional Otimização Componente - Baseado em “hardware” - Otimização Seqüencial Otimização Processo Protótipos I Testes Simulação Recursos Tempo Otimização Simultânea (Componente + Processo) Protótipos Desenvolvimento Integrado Verificação Procedimento CAE Integrado Testes Tempo - Otimização Simultânea - Protótipos “Zero”

Baixar