ANÁLISE DO MÉTODO DA TRANSESTERIFICAÇÃO NO PROCESSO DE FABRICAÇÃO DO BIODIESEL DE SOJA. Carlos Vinícius Costa Araújo 1 Harlen Inácio dos Santos2 Universidade Católica de Goiás – Departamento de Engenharia – Engenharia Ambiental Av. Universitária, Nº 1440 – Setor Universitário – Fone (62)3227-1351. CEP: 74605-010 – Goiânia - GO. Resumo: O Biodiesel é uma alternativa ao petróleo, porém tem custo de produção elevado. Neste trabalho utilizando-se de revisão bibliográfica, fez-se a análise da fabricação do biodiesel a partir da soja pelo método da transesterificação. Posteriormente foram levantadas as informações, observando como o combustível é fabricado, e a legislação pertinente. Finalmente foi feita pesquisa da atividade industrial, revendo processos, a fim de propor soluções que propiciem redução de custos e de impactos ambientais. A reutilização da água residuária da reatificação do metanol, a utilização do hidróxido de potássio como catalisador da reação e o uso do ácido fosfórico para etapa de neutralização são opções satisfatórias na redução de custos e de impacto ambiental. Palavras-chave: Biodiesel, Soja, Transesterificação. Abstract: The Biodiesel is an alternative to the oil and has high cost of production. In this work, became it analysis of the manufacture of biodiesel of the soy for the method of the transesterificação. Later the information had been raised, observing as the fuel is manufactured, and the pertinent legislation. Finally research of the industrial activity was made, resells processes, in order to consider solutions that propitiate reduction of costs and ambient impacts.The reuse of the residuary water of the reatification of methanol, the use of the hidróxido one of potassium as catalytic of the reaction e the use of the acid fosfórico for stage of neutralization is satisfactory options in the reduction of costs and ambient impact. Key- words: Biodiesel; Soy; Transesterification. 1 2 Acadêmico(a) do curso de Engª Ambiental da Universidade Católica de Goiás. ([email protected]) Orientador Profº Dr. Dep. Engª Universidade Católica de Goiás - UCG. ([email protected]) 2 1 INTRODUÇÃO O aquecimento global tem sido reconhecido como uma ameaça à economia, a vida humana e ao meio ambiente, o que gerou reações dos governos na busca de soluções alternativas ao petróleo, recurso energético gerador de fontes dos gases de efeito estufa. O aumento da influência do efeito estufa no aquecimento do planeta ocorre em função do acréscimo de emissões de gases poluentes principalmente derivados da queima de combustíveis fósseis (gasolina, diesel, etc), na atmosfera. Estes gases (ozônio, dióxido de carbono, metano, óxido nitroso e monóxido de carbono) formam uma camada de poluentes de difícil dispersão, potencializando o efeito estufa. Este fenômeno ocorre devido a absorção destes gases da radiação infra-vermelha emitida pela Terra, dificultando a dispersão do calor. Por isso, soluções alternativas ao petróleo tem que ser encontradas para evitar um super-aquecimento do planeta, dificultando a vivência de todas as formas de vida. Segundo Paulillo et al.(2007) o biodiesel, que é uma alternativa ao petróleo, é utilizado em larga escala na União Européia desde 1992, região de maior produção e consumo e, no Brasil, está em fase de crescimento, o que gera custos de produção elevados. O custo de produção do biodiesel é três vezes maior que o custo de produção do óleo diesel de petróleo, o que torna necessário a adoção de tecnologias de redução de custos, entre elas a revisão do processo de fabricação do biodiesel da soja, através do método da transesterificação e adoção de medidas redutoras de custos e de medidas mitigadoras de impactos ambientais. Um fato importante é reduzir a matéria prima e a energia utilizada nos processos industriais para tornar a produção de combustível mais barata e ajudar a regular os preços dos produtos alimentícios. Essa busca pela eficiência no processo produtivo é importante para o desenvolvimento sustentável e contribui para o curso de Engenharia Ambiental, na medida em que aprimora a busca pela gestão ambiental nos processos produtivos. Neste sentido, este trabalho tem como objetivos, analisar a fabricação do biodiesel da soja pelo método da transesterificação e propor formas de redução de custos para tornar o processo mais rentável e com maior viabilidade ambiental. 3 2 REVISÃO BIBLIOGRÁFICA O aquecimento global, intensificado recentemente, tem fortes impactos ambientais como derretimento das geleiras e calotas polares e também em processos biológicos como períodos de floração das plantas, aceleração do ciclo de vida de insetos entre outros, o que gera problemas que extrapolam a esfera ambiental e alcançam à esfera econômica. Segundo Marengo (2006), o Painel Intergovernamental de Mudanças Climáticas (International Panel on Climate Change – IPCC) conclui, no seu Terceiro Relatório de Avaliação TAR (IPCC 2001 a), que a temperatura média da atmosfera tem aumentado em 0,6 ºC +ou – 0,2 ºC durante o século XX. Os modelos globais do IPCC têm mostrado que entre 1900 e 2100 a temperatura global pode aquecer entre 1,4 e 5,8 ºC, o que representa um aquecimento mais rápido do que aquele detectado no século XX e que, aparentemente, não possui precedentes durante, pelo menos, os últimos 10.000 anos (MARENGO, 2006). O aquecimento também deve exacerbar o problema das ilhas de calor em todas as grandes cidades, uma vez que prédios e asfalto retem muito mais radiação térmica do que as áreas não-urbanas (MARENGO, 2006). Durante os primeiros séculos da Revolução Industrial, de 1760 até 1960, os níveis de concentração de (dióxido de carbono) CO2 atmosférico aumentaram de uma estimativa de 277 partes por milhão (ppm) para 317 ppm, um acréscimo de 54 ppm. Os gases de efeito estufa absorvem parte da energia do sol, refletida pela superfície do planeta, e a redistribuem em forma de calor através das circulações atmosféricas e oceânicas (MARENGO, 2006). Parte da energia é irradiada novamente ao espaço. Qualquer fator que altere esse processo afeta o clima global. Com o aumento das emissões dos gases de efeito estufa, observado principalmente nos últimos 150 anos, mais calor passou a ficar retido (MARENGO, 2006). Qualquer que seja o combustível orgânico utilizado, os produtos finais da combustão serão sempre dióxido de carbono (CO2) e vapor d´água. No entanto, para se obter a queima total de algum elemento, são necessárias algumas condições ideais (como a disponibilidade de oxigênio), que nem sempre ocorrem de maneira prática, nas indústrias e nos motores dos veículos (BRANCO et al., 2000). O monóxido de carbono se forma na combustão incompleta. As maiores fontes de (monóxido de carbono) CO são os veículos a motor, pois as condições ótimas de combustão 4 nem sempre se verificam, sendo obtidas somente quando o motor está regulado para operar com potência máxima (FELLENBERG, 1980). A maior quantidade de CO é produzida por motores trabalhando em marcha lenta (em ponto morto) e fornos e fornalhas emitem uma quantidade bem menor de monóxido de carbono (FELLENBERG, 1980). Nas grandes cidades a concentração de CO pode chegar a 100 ppm e ultrapassar em muito o valor da concentração máxima no local (CMT), que foi fixado em 50 ppm segundo Portaria Nº167 do IBAMA, de 26 de dezembro de 2007. O monóxido de carbono não pode ser aproveitado pelas plantas para a fotossíntese, mas existem algumas possibilidades de combinação biológica deste gás (FELLENBERG, 1980). Os dois monóxidos de carbono influenciam o meio ambiente de maneiras bem diferentes. O dióxido de carbono não é um gás tóxico. Em concentrações muito grandes pode diminuir ou bloquear a respiração. Já o balanço térmico da terra é visivelmente influenciado pelo CO2, pois ele absorve e volta a irradiar parte da energia térmica desprendida pela superfície, energia esta que assim retorna, em parte a terra (FELLENBERG, 1980). Uma crescente concentração de CO2 na atmosfera tem por conseqüência um armazenamento de calor, reduzindo em parte a perda de calor provocada pela poeira existente na atmosfera (FELLENBERG, 1980). Esta alta concentração de CO2 na atmosfera é global, no Brasil ainda se usa diesel de petróleo em larga escala, mas gradualmente, através de incentivos do governo federal, o biodiesel aumenta a sua participação no mercado. No Brasil, o biodiesel tem hoje uma produção incipiente. Porém, é parte da fonte de energia da biomassa com potencial de expansão nos próximos anos, tendo em vista a Lei 11.097/2005 que obriga adicionar 2% no óleo de petróleo a partir de 2008 e 5% em 2013 (PAULILLO et al., 2006). O projeto de Lei de Conversão (PLV-60, de 2004) foi sancionado pelo presidente da República e transformado na Lei nº 11.097, de 13 de janeiro de 2005, sendo responsável por estabelecer a obrigatoriedade da adição de 5% de biodiesel no diesel mineral. Após oito anos a publicação da lei, há um percentual obrigatório intermediário de 2%, três anos após a publicação da mesma (PAULILLO et.al., 2006). No caso do biodiesel, os principais países produtores e consumidores são a Alemanha, França e Itália, possuindo subsídios para incentivar as plantações de matérias-primas agrícolas em áreas exploradas, mais isenção de 90% nos impostos (PAULILLO et. al, 2006). Nos Estados Unidos os produtores também usufruem de incentivos tarifários e creditícios, em função da necessidade de dar vazão aos estoques extras de óleo de soja em 5 vários estados, ajudando a equalizar o excesso de oferta agrícola para a alimentação animal e humana (PAULILLO et al., 2006). Segundo a Lei nº 11.097/05 o Biodiesel – biocombustível derivado de biomassa renovável para uso em motores a combustão interna com ignição por compressão ou conforme regulamento, para geração de outro tipo de energia, que possa substituir parcial ou totalmente combustíveis de origem fóssil (BRASIL, 2005). Fica introduzido o biodiesel na matriz energética brasileira, sendo fixado em 5% (cinco por cento), em volume, o percentual mínimo obrigatório de adição de biodiesel ao óleo diesel comercializado ao consumidor final, em qualquer parte do território nacional (BRASIL, 2005). O biodiesel necessário ao atendimento dos percentuais mencionados no caput do qual terá que ser processado, preferencialmente, a partir de matérias-primas produzidas por agricultor familiar, inclusive as resultantes de atividades extrativistas (BRASIL, 2005). A legislação instituiu a Agencia Nacional do Petróleo, Gás Natural e Biocombustíveis – ANP, entidade integrante da Administração Federal Indireta, submetida ao regime autárquico especial, como órgão regulador da indústria do petróleo, gás natural, seus derivados e biocombustíveis, vinculada ao Ministério de Minas e Energia (BRASIL, 2005). A obrigação legal da adição de, pelo menos, 2% de biodiesel no diesel mineral é justificável dos pontos de vista social, técnico, ambiental e econômico. Do ponto de vista social, o biodiesel estimula a agricultura familiar, contribuindo para geração de renda e diminuição da pobreza. Do ponto de vista econômico, o biodiesel diversifica a matriz energética brasileira, o que torna o Brasil mais forte perante possíveis crises do mercado de petróleo. Já ponto de vista ambiental, o biodiesel contribui para diminuição da poluição atmosférica, porque não há liberação de enxofre. Do ponto de vista técnico, o biodiesel contribui com o desenvolvimento de novas tecnologias para propulsão de motores, abrindo portas para o desenvolvimento de novos combustíveis (PAULILLO et al., 2006). 2.1 TRANSESTERIFICAÇÃO Segundo Atkins et al. (2001), os ésteres de moléculas maiores constituem os óleos e gorduras, tanto de origem vegetal como animal. Ésteres de moléculas muito grandes aparecem nas ceras vegetais e no organismo dos animais. 6 Quimicamente, os óleos e gorduras animais e vegetais consistem de moléculas de triacilglicerídeos, as quais são constituídas de três ácidos graxos de cadeia longa ligados na forma de ésteres a uma molécula de glicerol. Das várias metodologias descritas na literatura para obtenção do biodiesel, a transesterificação de óleos vegetais é atualmente o método de escolha, principalmente porque as características físicas dos ésteres de ácidos graxos são muito próximas daquelas do diesel (GERIS et al., 2007). Na figura 01 está descrito como obter combustíveis líquidos a partir de ácidos graxos e triglicerídeos. Fonte: (SUARES, Paulo e MENEGHETTI, Simoni, 2007). Este processo relativamente simples reduz a massa molecular para um terço em relação aos triacilglicerídeos, como também reduz a viscosidade e aumenta a volatividade. A transesterificação é um termo geral usado para descrever uma importante classe de reações orgânicas, onde um éster é transformado em outro através da troca do resíduo alcoxila (GERIS et al., 2007). Quando o éster original reage com um álcool, o processo de transesterificação é denominado alcoólise. Esta reação é reversível e prossegue essencialmente misturando os reagentes. Contudo, a presença de um catalisador (ácido ou base) acelera consideravelmente esta conversão, como também contribui para aumentar o rendimento da mesma (GERIS et al., 2007). 7 Na transesterificação de óleos vegetais, um triacilglicerídeo reage com um álcool na presença de uma base ou ácido forte, produzindo uma mistura de ésteres de ácidos graxos e glicerol. Para uma transesterificação estequiometricamente completa, uma proporção molar 3:1 de álcool por triacilglicerídeo é necessária (GERIS et al., 2007). Devido ao caráter reversível da reação, o agente transesterificante (álcool), geralmente é adicionado em excesso, contribuindo, assim, para aumentar o rendimento do éster, bem como permitir a sua separação do glicerol formado. Na figura 02 pode-se verificar a reação. Figura 02. Reação de transesterificação reversível (GERIS et al, 2007). Além do tipo de catalisador (alcalino ou ácido), outros parâmetros de reação que tem sido investigados na transesterificação alcalina incluem a razão molar entre o álcool e o óleo vegetal, a temperatura, o tempo de reação, o grau de refino do óleo vegetal empregado e o efeito da presença de umidade e ácidos graxos livres (KNOTHE et al, 2006). Para a transesterificação proporcionar rendimentos máximos, o álcool deve ser livre de umidade e o conteúdo de ácidos graxos livres (AGL) do óleo vegetal deve ser inferior a 0,5%.A ausência de umidade na reação de transesterificação é importante porque pode ocorrer a hidrólise dos ésteres alquílicos sintetizados a AGL (KNOTHE et al, 2006). Da mesma forma, a reação de triacilgliceróis com água pode formar AGL, porque estas substâncias também são ésteres. A 32 ºC, a transesterificação atinge 99% de rendimento em 4h, quando um catalisador alcalino é empregado (NaOH ou NaOMe). Em temperaturas maiores ou iguais a 60 ºC, empregando óleos vegetais refinados em razões molares álcool:óleo de pelo menos 6:1, a reação pode ser completar em 1h, fornecendo ésteres metílicos, etílicos ou butílicos (KNOTHE et al, 2006). Apesar de que óleos brutos também possam ser transesterificados, os rendimentos de reação são geralmente reduzidos, devido à presença de gomas e materiais de outra natureza química no óleo vegetal. Estes parâmetros (temperatura de 60 ºC e razão molar metanol:óleo 8 de 6:1) têm se definido como uma condição padrão para a transesterificação metílica (KNOTHE et al, 2006). As soluções de alcóxidos com o álcool correspondente (preparado através da reação direta do metal com o álcool ou por eletrólise de sais com a subseqüente reação com o álcool) apresenta vantagens sobre os hidróxidos, porque a reação de formação de água não pode ocorrer no sistema de reação, assegurando que o processo de transesterificação permaneça livre de água tanto quanto possível (KNOTHE et al, 2006). A reação, no entanto, é responsável pela formação dos alcóxidos, quando NaOH ou KOH são empregados como catalisadores. Os catalisadores são muito higroscópicos; portanto, precauções como o tratamento com nitrogênio devem ser tomadas para evitar qualquer contato com a umidade relativa do ar. Em princípio, a transesterificação é uma reação reversível, embora durante a produção de ésteres alquílicos de óleos vegetais, isto é, biodiesel, a reação reversa não ocorra, ou seja, consideravelmente negligenciável porque o glicerol formado na reação não é miscível no produto, levando a um sistema de duas fases (KNOTHE et al, 2006). Os processos utilizados para refinar as matérias primas e convertê-las a biodiesel determinam se o combustível irá atender as especificações técnicas necessárias. O álcool, o catalisador e óleo são combinados em um reator e agitados por aproximadamente 1h a 60 ºC. As Plantas de pequeno porte (acima de 4 milhões de litros/ano) utilizam processos de fluxo contínuo envolvendo reatores contínuos de leito agitado (RCLA) ou reatores de fluxo pistonado (plug flow) (KNOTHE et al, 2006). A reação é muitas vezes efetuada em duas etapas em que aproximadamente 80% do álcool e do catalisador são adicionados no primeiro estágio RCLA. Depois, o produto derivado deste reator passa por um processo de remoção da glicerina formada na reação, antes de dar entrada no segundo reator RCLA. Os 20% remanescentes de álcool e catalisador são adicionados no segundo reator. Este sistema dá condições de se atingir uma reação completa, com o potencial de poder empregar menos álcool que os processos realizados em uma única etapa (KNOTHE et al, 2006). Devido à baixa solubilidade do glicerol na fase éster, a separação geralmente ocorre com rapidez e pode ser obtida em decantadores ou através do emprego de uma centrífuga. A maioria das unidades de produção de biodiesel usa temperaturas baixas, pressões próximas à atmosférica e longos tempos de reação para reduzir o custo dos equipamentos necessários ao processo (KNOTHE et al, 2006). 9 Os sais são formados são removidos durante a etapa de lavagem aquosa e os AGL permaneceram no biodiesel. A etapa de lavagem aquosa tem o objetivo de remover qualquer quantidade residual de catalisador, sabões, sais, metanol ou glicerina livre do produto final. A neutralização antes da lavagem aquosa reduz a quantidade de água necessária para o processo e minimiza a tendência à formação de emulsões, quando a água de lavagem é adicionada ao biodiesel. Após o processo de lavagem, qualquer água residual é removida do biodiesel por um processo de evaporação a vácuo (KNOTHE et al, 2006). Uma opção frequentemente considerada para o processo é a utilização de hidróxido de potássio como catalisador da reação e ácido fosfórico para a etapa de neutralização, de forma que o sal formado seja o fosfato de potássio, que pode ser utilizado como fertilizante (KNOTHE et al, 2006). Analisando os impactos ambientais do biodiesel, a Avaliação do Ciclo de Vida (ACV) dos biocombustíveis foi realizada simultaneamente com o desenvolvimento da metodologia de ACV. No final da década de 90, a primeira ACV mais ou menos completa do biodiesel apareceu na Europa para éster metílico do óleo de colza (EMC) (KNOTHE et al, 2006). Para descrever as (dês) vantagens ecológicas do biodiesel em comparação com o combustível diesel convencional, análises de ciclo de vida (ACV), que foram desenvolvidas para comparar produtos e sistemas, são especialmente recomendadas. Esta ferramenta de avaliação agora existe na forma de uma norma padronizada (ISO 14040-43). Basicamente, as ACV são conduzidas em quatro etapas, objetivos e metas, análise de inventário, análise de impacto e interpretação dos dados (KNOTHE et al, 2006). A ACV é uma técnica para avaliar aspectos ambientais e impactos potenciais, associados a um produto mediante a compilação de um inventário de entradas e saídas pertinentes de um sistema de produto (ABNT, 2001). Em geral é conveniente usar a informação desenvolvida em um estudo de ACV como parte de um processo de decisão muito mais abrangente, ou usá-la para compreender as soluções de compromissos amplas ou gerais. Comparar resultados de diferentes estudos de ACV só é possível se as suposições e o contexto de cada estudo forem os mesmos (ABNT, 2001). 10 3 METODOLOGIA A fase inicial dos estudos foi marcada pelo levantamento de dados para composição da pesquisa bibliográfica. Este levantamento foi feito na Biblioteca da Universidade Católica de Goiás, pesquisas na internet e pesquisas em legislações pertinentes. Nesta etapa, houve a análise e tabulação dos dados, observando como o combustível é fabricado, as etapas de produção e a legislação a respeito. Foi pesquisada a existência de novas tecnologias de produção do biodiesel da soja pelo método da transesterificação. Finalmente, foi realizada análise do método da transesterificação, revendo os processos e tentando criar soluções que propiciassem reduções de custos e de impactos ambientais, usando como referência a NBR ISO 14040 e do Manual do Biodiesel. 4 RESULTADOS E DISCUSSÃO Quatro métodos têm sido investigados para reduzir a alta viscosidade de óleos vegetais e, assim, permitir o seu uso em motores diesel sem problemas operacionais, como a formação de incrustações e depósitos: uso de misturas binárias com petrodiesel, pirólise, microemulsificação (ou mistura co-solvente) e transesterificação. A transesterificação é o método mais comum e o único que leva a produtos comumente denominados biodiesel, isto é, ésteres alquílicos de óleos e gorduras. Os ésteres mais comumente empregados são os ésteres metílicos, principalmente porque o metanol é geralmente o álcool mais barato, embora existam exceções em alguns países. No Brasil, por exemplo, onde o etanol é mais barato, ésteres etílicos são utilizados como combustível. Além do metanol e do etanol, ésteres de óleos vegetais e gordura animal produzidos com outros álcoois de baixa massa molar já foram investigados em relação ao processo de produção e às propriedades do combustível produzido. Outros materiais como óleos utilizados para a cocção de alimentos (fritura) também são adequados para a produção de biodiesel; no entanto, mudanças no procedimento de reação são frequentemente necessárias devido à presença de água e de ácidos graxos livres (KNOTHE et al, 2006). Geralmente, a transesterificação pode ser realizada por catálise ácida ou básica. No entanto, em catálise homogênea, catalisadores alcalinos (hidróxido de sódio e de potássio; ou os alcóxidos correspondentes) proporcionam processos muito mais rápidos que catalisadores ácidos (KNOTHE et al, 2006). 11 Para a transesterificação proporcionar rendimentos máximos, o álcool deve ser livre de umidade e o conteúdo de ácidos graxos livres (AGL) do óleo vegetal deve ser inferior a 0,5%. A ausência de umidade na reação de transesterificação é importante porque, pode ocorrer hidrólise dos ésteres alquílicos sintetizados a AGL. Da mesma forma, a reação de triacilgliceróis com água pode formar AGL porque estas substâncias também são ésteres. A 32 ºC, a transesterificação atinge 99% de rendimento em 4h quando um catalisador alcalino é empregado (NaOH ou NaOMe). Em temperaturas maiores ou iguais a 60 ºC, empregando óleos vegetais refinados em razões molares álcool:óleo de pelo menos 6:1, a reação pode se completar em 1h, fornecendo ésteres metílicos, etílicos ou butílicos (KNOTHE et al, 2006). Apesar de que óleos brutos também possam ser transesterificados, os rendimentos de reação são geralmente reduzidos, devido à presença de gomas e materiais de outra natureza química no óleo vegetal. Estes parâmetros (temperatura de 60 ºC e razão molar metanol:óleo de 6:1) tem se definido como uma condição padrão para a transesterificação metílica. Outros álcoois (etanol ou butanol) requerem temperaturas mais altas (75 e 114 ºC, respectivamente) para uma conversão otimizada. Outras possibilidades de se acelerar a reação de transesterificação incluem o uso de microondas ou irradiação ultra-sônica. O álcool, o catalisador e o óleo são combinados em um reator e agitados por aproximadamente 1h a 60 ºC. Plantas de pequeno porte geralmente utilizam reatores de batelada, mas a maioria das plantas de grande porte (acima de 4 milhões de litros/ano) utiliza processos de fluxo contínuo envolvendo reatores contínuos de leito agitado (RCLA) ou reatores de fluxo pistonado (plug flow), todo o processo está descrito na figura 03. 12 Figura 03: Fluxograma do processo de produção do biodiesel (KNOTHE et al, 2006). A reação é na maioria das vezes efetuada em duas etapas em que aproximadamente 80% do álcool e do catalisador são adicionados no primeiro estágio RCLA. Depois, o produto derivado deste reator passa por um processo de remoção da glicerina formada na reação, antes de dar entrada no segundo reator RCLA. Os 20% remanescentes de álcool e catalisador são adicionados neste segundo reator. Este sistema dá condições de se atingir uma reação completa com o potencial de poder empregar menos álcool que os processos realizados em uma única etapa. Após a reação, o glicerol é removido dos ésteres metílicos. Devido à baixa solubilidade do glicerol na fase éster, esta separação geralmente ocorre com rapidez e pode ser obtida em decantadores ou através do emprego de uma centrífuga. O excesso de metanol tende a se comportar como solvente e pode diminuir a eficiência da separação. 13 O excesso de metanol não é geralmente removido do meio, devido à possibilidade de reversão da reação de transesterificação. Água também pode ser agregada ao meio de reação depois que a transesterificação está completa para melhorar a separação do glicerol. A maioria das unidades de produção de biodiesel usa temperaturas baixas, pressões próximas á atmosférica e longos tempos de reação para reduzir o custo dos equipamentos necessários ao processo. Após a etapa de separação do glicerol, os ésteres metílicos sofrem uma etapa de neutralização e passam então por um estripador de metanol, geralmente um processo de separação a vácuo ou um evaporador de filme líquido descendente, antes mesmo da etapa de lavagem aquosa. O ácido é adicionado ao produto para neutralizar qualquer catalisador residual e quebrar quantidade de sabão que tenha se formado durante a reação. Sabões reagirão com o ácido para formar sais solúveis em água e AGL, de acordo com a seguinte equação: R-COONa Sabão de sódio + HAc R-COOH Ácido Ácido graxo + NaAc Sal Os sais serão removidos durante a etapa de lavagem aquosa e os AGL permanecerão no biodiesel. A etapa de lavagem aquosa tem o objetivo de remover qualquer quantidade residual de catalisador, sabões, sais, metanol ou glicerina livre do produto final. A neutralização antes da lavagem aquosa reduz a quantidade de água necessária para o processo e minimiza a tendência à formação de emulsões, quando a água de lavagem é adicionada ao biodiesel. Após o processo de lavagem, qualquer água residual é removida do biodiesel por um processo de evaporação a vácuo. A fase glicerínica que deixa o decantador geralmente contém apenas 50% de glicerol. Esta fase também contém algum metanol excedente e a maior parte do catalisador e sabões formados no processo. Nesta forma, o glicerol tem baixo valor de mercado e sua disposição pode ser relativamente difícil. O seu conteúdo em metanol o classifica como um efluente tóxico e perigoso. A primeira etapa no refino do glicerol é usualmente orientada à adição de ácido para quebrar os sabões em AGL e sais. Os AGL não são solúveis no glicerol e vão flotar à superfície da mistura, de onde podem ser removidos e reciclados. Uma opção seria a utilização de hidróxido de potássio como catalisador da reação e ácido fosfórico para a etapa de neutralização, de forma que o sal formado seja o fosfato de potássio, que pode ser utilizado como fertilizante. 14 Após acidulação e separação dos AGL, o metanol presente no glicerol é removido por evaporação a vácuo, ou outro tipo de processo de evaporação. Nesta etapa, o glicerol deve apresentar uma pureza de aproximadamente 85% e pode ser tipicamente vendido para uma unidade de refino. O processo de refino do glicerol eleva a sua pureza a 99,5-99,7% empregando processos de destilação a vácuo ou de troca iônica (KNOTHE et al, 2006). O metanol removido dos ésteres metílicos e do glicerol, apresenta a tendência de absorver a água que possa ter sido formada no processo. Esta água deverá ser removida em uma coluna de destilação antes que o metanol possa ser retornado ao processo. Portanto, a reutilização de água residuária da reatificação do metanol e a utilização do hidróxido de potássio como catalisador da reação e ácido fosfórico para a etapa de neutralização são satisfatórios na redução de custos de produção. O uso do ácido fosfórico gera o sal fosfato de potássio que pode ser empregado como fertilizante, reduzindo o uso de rocha fosfatada como matéria prima, além de contribuir para o meio ambiente. 5 CONCLUSÕES No âmbito dos impactos ambientais, o biocombustível derivado da soja preserva recursos energéticos finitos (petróleo), gera menores emissões de gases de efeito estufa, não gera emissões de enxofre, tem menores emissões de materiais particulados em áreas urbanas e devido sua matéria prima, causa menor poluição por derramamentos de biodiesel após acidentes devido sua biodegradabilidade. O biodiesel da soja causa aumento nas emissões de N2O, o que eleva a freqüência das chuvas ácidas e a disputa por áreas agricultáveis para produção de alimentos, contribuindo para o aumento generalizado dos preços. No processo produtivo, a água descartada da reatificação do metanol deve ser tratada e reutilizada para outras atividades da planta industrial como higienização de pisos e irrigação de jardins. No primeiro reator RCLA, utilizar sempre que possível hidróxido de potássio como catalisador da reação e ácido fosfórico para a etapa de neutralização, de forma que o sal formado seja o fosfato de potássio, que pode ser utilizado como fertilizante. Este artigo apresenta a limitação de utilizar a pesquisa bibliográfica para a tentativa de redução de custos no processo de produção do biodiesel derivado de soja, o que na prática se revelou pouco eficaz, sendo o estudo de caso mais apropriado para reduzir custos e buscar soluções técnicas viáveis, além de menores impactos para o meio ambiente da atividade. 15 Na análise da utilização do método da transesterificação no processo de fabricação do biodiesel de soja, foi observado que o mesmo é eficiente, no entanto, oneroso. É três vezes mais caro produzir biodiesel de soja em relação ao diesel mineral, logo, é necessário aperfeiçoamentos técnicos no âmbito dos processos químicos como novos reagentes e catalisadores, além de se ter cuidado com o glicerol formado, que é tóxico para o meio ambiente. 6 BIBLIOGRAFIA ABNT. NBR ISO 14040 - Gestão Ambiental; Avaliação do ciclo de vida – Princípios e estrutura. Rio de Janeiro, 2001. BRANCO, Samuel Murgel; Eduardo, Murgel. Poluição do Ar, São Paulo: Editora Moderna, 2000. BRASIL. Lei nº 11.097 de 13 de janeiro de 2005. Dispõe sobre a introdução do biodiesel na matriz energética brasileira; altera as Leis nºs 9.478, de 06 de agosto de 1997, 9.847, de 26 de outubro de 1999 e 10.636, de 30 de dezembro de 2002; e dá outras providências. Disponível em: www.planalto.gov.br/ccivil_03/_Ato2004-2006/2005/Lei/L11. Acesso em: 08 de maio de 2008. FELLENGBERG, Gunter. Introdução aos problemas da poluição ambiental, São Paulo. EPU: Springer: Ed. da Universidade de São Paulo, 1980. ATKINS, Peter e JONES, Loretto. Princípios de Química; Bookman, Porto Alegre, 2001. GERIS, Regina; SANTOS, Nádia; AMARAL, Bruno; MAIA, Isabelle; CASTRO, Vinícius; CARVALHO, Reação de Transesterificação para Aulas Práticas de Química Orgânica. Química Nova, Salvador – BA, vol. 30, Nº05. 1369-1373, 2007. KNOTHE, Gerhard, et al, Manual do Biodiesel, São Paulo: Edgard Blucher, 2006. MARENGO, José A. Mudanças climáticas globais e seus efeitos sobre a biodiversidade: caracterização do clima atual e definição das alterações climáticas para o território brasileiro ao longo do século XXI. Brasília: MMA, 2006. PAULILLO, Luiz Fernando et al. Álcool combustível e biodiesel no Brasil: quo vadis? 2007. Disponível em: http://www.scielo.br/scielo.php?script=sci_arttext&pid=S010320032007000300001&lng=pt&nrm=iso. Acesso em: 14 de março 2008. SUARES, Paulo e MENEGHETTI, Simoni, 70º Aniversário do Biodiesel em 2007: Evolução histórica e situação atual no Brasil, Brasília – DF, vol. 30, Nº08. 2068-2071, 2007.

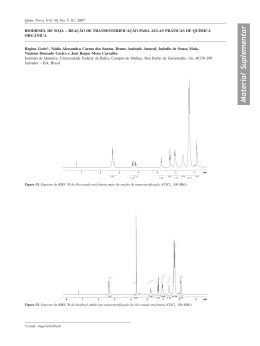

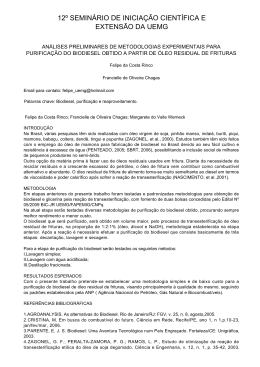

Download