UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS MAICON WALDIR HASS DA SILVA PROPOSTA DE MELHORIA E ANÁLISE DOS CUSTOS EM ORÇAMENTOS DE EMPRESAS DE PRODUÇÃO DE BENS DE CAPITAL SOB PROJETO JOINVILLE – SC – BRASIL 2011 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS MAICON WALDIR HASS DA SILVA PROPOSTA DE MELHORIA E ANÁLISE DOS CUSTOS EM ORÇAMENTOS DE EMPRESAS DE PRODUÇÃO DE BENS DE CAPITAL SOB PROJETO Trabalho de Graduação apresentado à Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do título de Engenheiro de Produção e Sistemas. Orientador: Lírio Nesi Filho JOINVILLE – SC – BRASIL 2011 MAICON WALDIR HASS DA SILVA PROPOSTA DE MELHORIA E ANÁLISE DOS CUSTOS EM ORÇAMENTOS DE EMPRESAS DE PRODUÇÃO DE BENS DE CAPITAL SOB PROJETO Trabalho de Graduação aprovado como requisito parcial para a obtenção do título de Engenheiro do curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina. Banca Examinadora: Orientador: ______________________________________ Dr. Lírio Nesi Filho Membro: ______________________________________ Dr. Evandro Bittencourt Membro: ______________________________________ Dr. José Oliveira da Silva Joinville, 06 de Junho de 2011 Dedico este trabalho primeiramente a Deus, pela força e presença na minha vida, e em segundo a minha esposa Juliana, com o qual tenho compartilhado, desde o início da faculdade, os melhores momentos da minha vida, com amor, carinho e dedicação, esta vitória é dela também. MAICON WALDIR HASS DA SILVA ANÁLISE DOS CUSTOS EM ORÇAMENTOS DE EMPRESAS DE PRODUÇÃO DE BENS DE CAPITAL SOB PROJETO RESUMO Com o mercado nacional altamente aquecido e competitivo, na aquisição de máquinas e equipamentos, caracterizados como bens de capital, produtos que possuem alto valor agregado, as empresas de produção sob projeto necessitam sistematizar cada vez mais seus custos de forma enxuta, bem como na especificação dos orçamentos. Normalmente a estimação de custos dessas empresas é baseada na experiência e intuição dos gestores e donos da empresa que detém o conhecimento tácito. É necessária a utilização de tecnologias na prática da gestão e informação para que seja capaz de tornar a estimação de custos precisa e confiável. Para se obter levantamentos de custos confiáveis é necessário o aprimoramento da utilização de sistemas de custeio. Assim, este trabalho tem como objetivo geral propor uma análise da estimação de custos para formação do preço de bens de capital fabricados sob projeto, principalmente os decorridos de atrasos no cronograma, capaz de gerar orçamentos confiáveis. A pesquisa realizada neste trabalho tem finalidade exploratória, classifica-se como exploratória e adota como procedimento de coleta de dados o método de estudo de caso. Por meio do levantamento de custos, foi direcionado o estudo no equipamento específico, denominado transportador de correia. Desta forma é apresentada uma proposta de análise dos custos e orçamentos desenvolvidos na empresa, sob projeto, com o intuito de reconhecer possíveis reduções de gastos e melhorias dos processos. Foram realizados levantamentos de dados da empresa do ramo e observaram-se as maiores perdas nos atrasos de projeto e se obteve resultados positivos quanto a exposição de dados para melhorias no custeio. Dentre eles destacam a redução do tempo de produção em 35% e também do orçamento realizado de um transportador de correia de R$37.240,11 para R$30.926,61. PALAVRAS-CHAVE: Análise. Custeio. Projeto. Orçamento. Produção Sob Projeto. LISTA DE FIGURAS Figura 1 – Tipos de processos em operações de manufatura ...................................................15 Figura 2 – Classificação dos sistemas de produção..................................................................16 Figura 3 – Sistema de Preparação de Areia..............................................................................27 Figura 4 – Transportador de Correia ........................................................................................28 Figura 5 – Exemplo de proposta de leiaute ..............................................................................29 Figura 6 – Cronograma de fabricação e montagem..................................................................30 Figura 7 – Transportador de correia .........................................................................................30 Figura 8 – Fluxo de materiais de transportador de correia .......................................................32 Figura 9 – Rede Pert atual ........................................................................................................34 Figura 10 – Planilha de custos atual .........................................................................................37 Figura 11 – Rede Pert proposto ................................................................................................41 Figura 12 – Planilha de custos proposto...................................................................................42 Figura 13 – Matriz de Decisão .................................................................................................44 LISTA DE TABELAS Tabela 1 – Tempos e Atividades atual.....................................................................................33 Tabela 2 – Tempos e Atividades proposto ...............................................................................39 LISTA DE ABREVIATURAS PMBOK Project Management Body of Knowledge (Gerência de Projetos) MRP Material Requirement Planning (Planejamento dos Recursos de Manufatura) POP Procedimento Operacional Padrão VC Variação de Custos VA Valor Agregado CR Custo Real SUMÁRIO 1. INTRODUÇÃO ..........................................................................................................10 2. FUNDAMENTAÇÃO TEÓRICA.............................................................................12 2.1 GESTÃO DA PRODUÇÃO.........................................................................................12 2.2 SISTEMAS DE PRODUÇÃO .....................................................................................14 2.2.1 Produção Contínua .......................................................................................................16 2.2.2 Produção Padronizada em Massa ou em Lotes ............................................................17 2.2.3 Produção Sob Encomenda Artesanal e Sob Projeto .....................................................17 2.2.3.1 Produção sob projeto ....................................................................................................18 2.3 GESTÃO DE CUSTOS................................................................................................19 2.3.1 Métodos de Custos .......................................................................................................21 2.3.1.1 Método de custeio direto ..............................................................................................21 2.3.1.2 Método de custeio pleno...............................................................................................22 2.3.1.3 Método de custeio por absorção ...................................................................................22 2.3.2 Sistemas Básicos de Acumulação dos Custos ..............................................................23 2.3.2.1 Sistema de custeamento por ordem de produção..........................................................23 2.3.2.2 Sistema de custeamento por processo ..........................................................................24 3. PROCEDIMENTOS METODOLÓGICOS ............................................................25 3.1 MÉTODO DE PESQUISA...........................................................................................25 3.2 COLETA E PROCEDIMENTOS PARA ANÁLISE DOS DADOS...........................25 4. APRESENTAÇÃO E ANÁLISE DOS RESULTADOS .........................................27 4.1 CARACTERIZAÇÃO DA EMPRESA PESQUISADA..............................................27 4.1.1 Fluxo de Informações e Materiais ................................................................................28 4.2 DESCRIÇÃO DA SITUAÇÃO ATUAL .....................................................................33 4.3 PROPOSTA ANÁLISE DE CUSTO E MELHORIA DE DESEMPENHO ...............38 CONSIDERAÇÕES FINAIS.................................................................................................46 REFERÊNCIAS BIBLIOGRÁFICAS .................................................................................48 1. INTRODUÇÃO As empresas que produzem sob encomenda, especificamente as que produzem sob projeto, têm grande problema em administrar os cronogramas de produção e atualmente o mercado vem estabelecendo mudanças nas relações de concorrências, exigindo eficiência e qualidade de entrega. Nas empresas que produzem sob projeto, o processo produtivo tem início do zero, desde desenvolvimento do orçamento, projeto básico, que definidos, requer a operacionalização do levantamento dos materiais, compra, fabricação, acabamento e entrega. Todo este processo deve decorrer de forma estável para não haver atrasos e perda da qualidade dos produtos. As empresas que produzem sob projeto fornecem uma solução ao cliente e para isto há a necessidade de uma gestão eficiente, pois todo o processo produtivo requer muito tempo de planejamento e fabricação. Longos cronogramas se fazem necessários para acompanhar todas as etapas do fornecimento. É comum haver mais projetos sendo produzidos em paralelo e com isso ocorrer atrasos de entrega e problemas de programação da capacidade produtiva. Nota-se que o modelo de gestão de custos se torna fundamental para a sustentação da competitividade industrial (KAPLAN e COOPER, 1998). Neste sentido o tema deste trabalho é a apresentação dos custos do atraso de cronograma do projeto que não são controlados pela empresa estudada, bem como a utilização correta de um sistema de custeio para determinar a grande variação que ocorre entre o valor orçado e o valor efetivamente realizado. Verifica-se, então, que a contribuição da engenharia de produção se dá na medida em que ela “[...] se dedica ao projeto e gerência de sistemas que envolvem pessoas, materiais, equipamentos e o ambiente” (NAVEIRO, 2008 apud ABEPRO, 2008). O problema na formação de preços nos orçamentos de empresas sob projeto é determinado após um complexo processo produtivo. Nota-se, a partir do contexto descrito, que a engenharia de produção está capacitada a lidar com a quantificação dos custos, mais especificamente no que diz respeito aos processos produtivos. É importante também citar que custo em relação ao tempo pode ser caracterizado com oportunidade de investimentos, pois este capital poderia estar aplicado. 11 Deste modo o objetivo geral do trabalho é propor uma análise da estimação de custos no preço de bens de capital fabricados sob projeto, principalmente os decorridos de atrasos no cronograma, capaz de gerar orçamentos confiáveis. Entretanto, para alcançar o objetivo geral, faz-se necessário destacar os objetivos específicos que auxiliaram no desenvolvimento da pesquisa. Inicialmente verificar os custos envolvidos com os atrasos nas entregas estipuladas no cronograma do processo produtivo de um projeto; posteriormente realizar uma pesquisa para demonstrar de forma mais clara as áreas e os processo mais impactados e, por fim, proporcionar ao empreendedor decisões mais fundadas para reduzir os custos envolvidos. Portanto, as empresas sob encomenda precisam administrar vários projetos em produção, sem que ocorram atrasos, a fim de utilizar de forma estável a capacidade da empresa e viabilizar o negócio. Se espera ao final da pesquisa que seja demonstrado dados relevantes para o gerenciamento produtivo. O estudo limita-se a análise dos custos do equipamento denominado transportador de correia, que compõe um projeto de sistema de preparação de areia. Para melhor compreensão da seqüência do estudo, o trabalho foi estruturado em quatro capítulos. O primeiro capítulo é composto pela introdução, onde estão descritos o tema, a definição do problema, o objetivo geral e os objetivos específicos, a justificativa e a delimitação do trabalho. O segundo capítulo contempla a fundamentação teórica utilizada para a pesquisa dos dados, desenvolvimento do trabalho, embasamento para a tomada de decisões e conhecimento para a resolução do problema. O terceiro capítulo apresenta a metodologia utilizada para a coleta e análise dos dados. O quarto capítulo, consta a apresentação da empresa investigada, do ramo de produção sob projeto, a descrição da situação atual do problema, os dados obtidos a partir das ferramentas aplicadas e os resultados alcançados. Na sequência, faz-se as considerações finais, evidenciando o alcance dos objetivos específicos, argumentando o alcance do objetivo geral estipulado e apresenta propostas de melhorias. Por fim, são apresentadas as referências bibliográficas utilizadas no estudo. 2. FUNDAMENTAÇÃO TEÓRICA Nesta seção apresenta-se a fundamentação teórica que é base para a compreensão do estudo de caso. Portanto inclui as definições de Gestão da Produção, Sistemas de Produção, Gestão de Custos. 2.1 GESTÃO DA PRODUÇÃO A partir de uma perspectiva corporativa, a gestão da produção pode ser definida como o gerenciamento dos recursos diretos que são necessários para a obtenção dos produtos e serviços de uma organização (DAVIS, AQUILANO E CHASE, 1999). A eficiência da gestão da produção, transformando os recursos de material, de energia e de horas em produtos tangíveis e intangíveis depende da organização de grupos de pessoas e de processos produtivos e tecnológicos. A mudança do trabalho individual realizado por um artesão para um trabalho feito por um grupo de pessoas trouxe importantes conseqüências: de um lado, o trabalhador é separado do produto de seu trabalho; de outro, acontece uma radical alteração na produtividade (PARANHOS FILHO, 2007). Chiavenato (2004) afirma que “A tarefa da Administração é interpretar os objetivos propostos pela empresa e transformá-los em ação empresarial por meio de planejamento, organização, direção e controle de todos os esforços realizados em todas as áreas e em todos os níveis da empresa, a fim de atingir tais objetivos”. Constata-se, então, que os primeiros estudos sobre o tempo no universo organizacional foram implementados por Taylor (1978), cujo objetivo era padronizar o trabalho e determinar os tempos das operações. O autor justificava, assim, a racionalização do trabalho e defendia três pontos principais, expressos como: 1. O desconhecimento dos processos por parte da administração é um dos principais problemas de controle. 2. Se as atividades forem otimizadas e os tempos controlados, a administração poderá aperfeiçoar as performances dos operadores, escolhendo melhor cada operador, de acordo com sua estrutura. 3. O planejamento e o controle dos processos e das operações são funções da administração e não dos operadores. 13 Essas idéias contribuíram para uma posterior revolução nos conceitos de gestão da produção baseada na melhoria dos processos, o que é, atualmente, o grande foco das organizações. Costa Junior (2008), cita que constantemente as empresas buscam meios de aumentar sua produtividade e sua eficiência e uma das formas de alcançar esse objetivo é concentrar-se sobre a mão-de-obra, com vistas a aprimorar as formas de trabalho. Dentre as teorias com influência direta na gestão da produção, destaca-se as que centraram seus esforços na tarefa, na estrutura organizacional, no ser humano e nos sistemas. O principal cientista que estudou as tarefas, no fim do século XIX e início do XX, foi Frederick Winslow Taylor (1856-1915), que criou o taylorismo, palavra hoje utilizada para designar a linha de estudos do trabalho de Taylor, o estudo científico da tarefa, segmento também conhecido como administração científica (PARANHOS FILHO, 2007). O estudo das tarefas considerava que os trabalhadores não deveriam escolher o método de seu trabalho, e, sim, que este deveria ser um método planejado e estudado por um especialista. Como explica o próprio Taylor (1978), “Cada homem deve aprender como abrir mão de sua maneira particular de fazer coisas, adaptar seus métodos a muitos padrões novos e crescer acostumado a receber e obedecer a ordens, respectivos detalhes, grandes e pequenos, que no passado eram deixados ao seu próprio julgamento”. O estudo mais aprofundado das tarefas foram tão significativos que não só dividiram as tarefas como também desenvolveram os departamentos, especializando setores para a execução de processos semelhantes. Assim cada vez mais o trabalhador é especializado em sua pequena parte do processo, fazendo-a de forma mais eficiente. Enquanto Taylor se dedicou ao estudo da tarefa, outro cientista preocupou-se com a estrutura da organização. Engenheiro como Taylor, Henry Fayol desenvolveu sua teoria em um trabalho chamado Administração Industrial e Geral, em 1916. Com grande experiência prática pessoal na administração de empresas, Fayol se preocupou com a difícil tarefa de coordenar um grupo de pessoas e de recursos e apresentou os clássicos princípios, conhecidos e praticados até os dias de hoje: planejar; organizar; comandar; coordenar e controlar. Além disso, também classificou as funções de uma empresa em seis funções básicas: técnicas; comerciais; financeiras; de segurança; contábeis e administrativas (PARANHOS FILHO, 2007). 14 Finalmente Fusco e Sacomano (2007), define gestão da produção como sendo “o campo de estudos dos conceitos e técnicas aplicáveis à tomada de decisões na função de produção ou operações”. Toda gestão da produção deve ser planejada, organizada, dirigida e controlada, para isso é importante conhecer como se gerir a produção. Deve ser entendido que a produção segue um modelo de transformação do material de entrada até o produto final. De maneira geral, pode-se dizer que qualquer operação produz bens e serviços. Como define Fusco e Sacomano (2007), uma atividade de produção pode ser vista como: Entrada; Transformação e Saídas. • Entradas são todos aqueles necessários para transformar alguma coisa, tangível ou não, em bens e/ou serviços; • Transformação são formas de operação que processam materiais, como exemplo mais comum as que transformam matéria-prima em produtos acabados; • Saídas é tornar disponível aos clientes os bens e/ou serviços produzidos. Para ocorrer a transformação do material, muitos autores em Gestão da Produção, vêm utilizando o fluxo do produto como critério para classificar os sistemas de produção. 2.2 SISTEMAS DE PRODUÇÃO A tecnologia de produção define a maneira como o bem será produzido, se de forma unitária ou seriada com altos volumes, processos padronizados ou será produzido por encomenda, sob projeto específico, se a fábrica será dedicada a um único produto ou a vários simultaneamente, se o processo será em lotes ou contínuo, determinado pelo tipo de produção a ser operacionalizada. Segundo Slack, Chambers e Johnston (2002) cada tipo de processo em manufatura implica uma forma diferente de organizar as atividades das operações com diferentes características de volume e variedade, como mostra a figura 01. O baixo volume de produção implica processos pouco padronizados e organizações simples, já grande volume de produção exige alto nível de padronização e organizações complexas, além de máquinas especiais para viabilizar economicamente a alta produção. 15 Figura 1 – Tipos de processos em operações de manufatura Fonte: Slack, Chambers e Johnston (2002, p.129) É preciso um estudo mais aprofundado das características de cada uma das classificações de produção. Entre as formas de classificação da produção, as mais conhecidas se fundamentam em fatores relativos ao grau de padronização dos produtos, ao tipo de operação e à natureza dos produtos. • A classificação quanto à padronização divide os produtos em duas categorias: quando existe um padrão para que um produto seja sempre idêntico aos outros, e sob encomenda, quando é específico para atender a uma necessidade prévia do cliente. • A classificação quanto ao tipo de operação, os sistemas podem ser classificados em dois processos: produção discreta que se constitui de unidades isoladas, como peças para geladeira, e outro é a produção contínua, os produtos não podem ser identificados individualmente, como refrigerantes. • A classificação de acordo com a natureza do produto, considera dois tipos de produção: a de bens manufaturados e a de serviços. Paranhos Filho (2007) cita que embora alguns autores, como Tubino, prefiram distinguir a produção em massa da produção em lotes repetitivos, neste estudo será considerado a produção em lotes como um caso particular da produção em massa para quantidades baixas, mas ainda feitas em série. Assim será generalizado, os principais sistemas de produção, como mostra a figura 02. 16 Figura 2 – Classificação dos sistemas de produção Fonte: Paranhos Filho (2007, p.71) Assim será estudado as seguintes classificações de produção: Contínuo; Em Lotes e Sob Encomenda, mais especificamente sob projeto. 2.2.1 Produção Contínua São sistemas onde o produto é obtido sem interrupção, numa linha contínua ou fluxo em linha, numa seqüência única (FUSCO E SACOMANO, 2007). São sistemas que trabalham com altas taxas de produtividade, elevado volume de produção e com pouca flexibilidade, para isto utilizam equipamentos altamente especializados. Pode se subdividir em: • Contínuo puro se caracteriza por ter uma só linha e os produtos finais são exatamente iguais e toda matéria-prima é processada da mesma maneira e na mesma seqüência; • Contínuo com montagem ou desmontagem, possui várias linhas de produção que terminam nos locais de montagem ou desmontagem; • Contínuo com diferenciação final se caracteriza por fluxos iguais a um ou outro dos subtipos anteriores, mas o produto final pode apresentar variações. 17 2.2.2 Produção Padronizada em Massa ou em Lotes Este sistema de produção é caracterizado por conseguir atender a demanda solicitada com alta qualidade, flexibilidade e padronização, para exigir o mínimo possível de habilidade e esforço do profissional que irá executá-lo. Este sistema permite a utilização de mão-de-obra com pouca especialização na maioria das atividades da produção. No sistema de padronização em massa ou em lotes é geralmente utilizado máquinas de grande potencial que permite a minimização de custo dos produtos. Tubino (1997) apresenta duas classificações do sistema de produção padronizado, em função do fluxo do produto. • Repetitivos em massa têm produção em grande escala de produtos altamente padronizados; • Repetitivos em lote têm produção em lotes de um volume médio de bens ou serviços padronizados. 2.2.3 Produção Sob Encomenda Artesanal e Sob Projeto O sistema sob encomenda Fusco e Sacomano (2007) define como produção de produtos únicos que requerem um conjunto de postos de operação para desenvolver uma seqüência particular de produção. Uma vez que normalmente é muito baixo o índice de padronização, os equipamentos de produção precisam ser flexíveis, capazes de processar vários componentes de tamanho e formas. Este sistema se caracteriza em baixos volumes de produção e alta variabilidade, sem formação de estoques. O sistema de produção sob encomenda é classificado em dois tipos: artesanal e sob projeto. • Artesanal o produto é fabricado um por vez, sendo específico para uma determinada utilização e pode ser alterado durante a produção; • Sob Projeto é considerado como um produto único e deve atender a uma necessidade específica do cliente. 18 2.2.3.1 Produção sob projeto A produção sob projeto tem como base um projeto concebido para um produto, como um prédio, um aparelho de aeração de esgoto ou uma estrutura metálica. A variedade de produtos é inversa do volume, pois a alta variedade implica maior dificuldade de padronização, tornando-se viável apenas para volumes baixos de produção. A variedade na produção sob projeto é alta, pois o produto é função do projeto e, de acordo com todas as exigências solicitadas pelo usuário, sob medida para aquela aplicação (PARANHOS FILHO, 2007). Para Paranhos Filho (2007) as possibilidades de arranjos físicos da produção são restritas, pois o pessoal da produção atua quase que obrigatoriamente em volta do produto. A construção ou montagem é realizada no lugar definitivo, sendo muito difícil removê-lo ou reaproveitá-lo por inteiro, em alguns casos, partes podem ser reaproveitadas, como as construções metálicas parafusadas. As principais características da produção sob projeto são: • A fabricação obedece a um projeto de produto; • O produto é especificado pelo cliente, podendo ser estudado, calculado e custeado antes que se inicie a sua produção; • A impossibilidade de padronização total do produto, sendo possível apenas a de alguns componentes; • O custo é alto, pois necessita de mão-de-obra especializada; • O prazo de entrega é um dos principais objetivos. Embora o produto não seja padronizado é possível encontrar componentes que são comuns em mais produtos ou projetos, desde que tenham a mesma função. Desta forma é possível fabricar quantidades maiores de determinados produtos e podem ser produzidos em módulos, para obter maior ganho de produtividade. Como este sistema especificamente procura uma solução para o cliente, há um alto grau de contato, de forma geral, desde a apresentação da proposta e orçamento, como durante toda a produção até sua instalação e início de funcionamento. A elaboração de uma proposta neste sistema é composta de várias etapas. Na primeira delas é avaliada a necessidade e/ou solicitação do cliente. A engenharia deve ter um envolvimento para definição do projeto básico e levantamentos da viabilidade fabril. Na segunda etapa é elaborado o escopo técnico, o orçamento e o cronograma do projeto. Por final enviar um documento completo com todo seu conteúdo técnico e valores ao cliente. 19 Cruz (2010) aborda que na determinação de um correto preço de venda, há a necessidade de se conhecer os principais custos envolvidos para se fabricar e fornecer um produto, aí está apontada a preocupação maior deste trabalho, visto que os preços de bens de capital sob projeto, normalmente, são baseados em custos, sendo imprescindível que eles sejam adequadamente apropriados. 2.3 GESTÃO DE CUSTOS A grande complexidade industrial exige das empresas maior quantidade de informações para controlar suas operações e tomar decisões a nível estratégico e operacional, portanto é de extrema importância a gestão de custos nas empresas. As empresas necessitam identificar como e onde os custos ocorrem, isto é, causa e efeito, além da preocupação em aumentar o faturamento, mas em outros fatores que influenciam o desempenho das organizações. Método de custeio é um conjunto estruturado de meios, possibilitando obtenção de informações para controle, avaliação, organização e análises de sistema empresarial, mediante a apropriação dos custos aos produtos e serviços. Trata-se, portanto, de um conjunto de procedimentos que tem como produto o valor dos recursos consumidos por um processo ou por uma atividade, os quais levam em consideração as quantidades consumidas de cada recurso e as quantidades geradas em cada produto ou serviço, considerando determinado período de tempo e em um dado momento (FROSSARD, 2003, p.99). O gerenciamento do custo do projeto inclui os processos envolvidos em planejamento, estimativa, orçamentação e controle de custos, de modo que seja possível terminar o projeto dentro do orçamento aprovado (PMI, 2004). Quanto a elaboração da estimativa de custos é necessário fazer classificação dos custos diretos, bem como dos custos indiretos originados nos departamentos que dão suporte a produção. Podem ser apropriados de acordo com o momento do cálculo, denominados de custo predeterminado e custo histórico. Estimativas de custos predeterminados são conjuntos de dados estruturados que permitem análise crítica de desempenhos em momentos determinados que formem base para tomada de decisões. Como o próprio nome, custos predeterminados são custos estabelecidos com antecedência sobre as operações de produção. Baseado em custos predeterminados, tanto o material como a mão-de-obra e os gastos gerais de fabricação são contabilizados com base em preços, usos e volumes previstos (MARQUES, 2009). Os custos predeterminados são usados quando a gerência está interessada, primeiramente, em conhecer quais deveriam ser os seus custos, para depois compará-los com 20 os custos reais, ocorre como resultantes da comparação entre o custo realmente incorrido e o respectivo custo predeterminado. Os custos predeterminados podem ser estimados com base nas resultantes de um meticuloso estudo de engenharia e que sejam estimados ou padrões (ZANLUCA, 2011). Pode ocorrer deste estudo o que denominamos estimativas de custos históricos. Estimativa de custos históricos não supre a necessidade de informações, pois existe defasagem de valores, ou seja, a informação não conduz com a realidade. O sistema de custeio baseado em custos históricos pode ser definido como um sistema no qual os custos são registrados tais como ocorrem. Em conseqüência disso, nesse sistema, os custos só são determinados após o término da fabricação do produto ou da prestação do serviço da empresa. O produto é debitado pelo custo atual do material usado, da mão-de-obra aplicada e por uma estimativa dos gastos gerais de fabricação, dessa forma, o sistema de custo histórico contém, no que respeita aos gastos gerais de fabricação, um elemento do custo predeterminado. Estes levantamentos são base para a orçamentação (ZANLUCA, 2011). A orçamentação consiste em agregar os custos estimados de atividades do cronograma individuais ou grupos de trabalho para estabelecer uma base dos custos totais com o objetivo de possibilitar a medição do desempenho do projeto. A declaração do escopo do projeto fornece o orçamento sumarizado. No entanto, as estimativas de custos da atividade do cronograma ou do pacote de trabalho são preparadas antes das solicitações de orçamento detalhado e da autorização do trabalho (PMI, 2004). Após a orçamentação é necessário o controle de custos. O controle de custos do projeto inclui o controle dos fatores que criam mudanças na linha de base dos custos, deve garantir que as mudanças sejam controladas de forma real quando e conforme ocorrem para garantir que os custos não ultrapassam o financiamento total para o projeto, monitorando o desempenho de custos para detectar e compreender as variações em relação à linha de base dos custos, relatados ou na utilização de recursos, deve informar as partes interessadas adequadas sobre as mudanças aprovadas. O controle de custos do projeto procura as causas das variações positivas e negativas e faz parte do controle integrado de mudanças, pois as variações de custos podem causar problemas de qualidade ou de cronograma ou produzir posteriormente um nível de risco inaceitável no projeto (PMI, 2004). Uma parte importante do controle de custos é determinar a extensão da variação e decidir ações corretivas. A variação de custos (VC) é calculada diminuindo o valor agregado (VA), ou seja a quantia orçada, do custo real (CR), que é o custo total incorrido. 21 Desta maneira tem-se a fórmula: • Variação de Custos (VC) = Valor Agregado (VA) – Custo Real (CR) Estes valores podem ser convertidos em indicadores de eficiência e performance (PMI, 2004). Como resultado, a gestão de custos, que pode ser operacional, decisória, estratégica, analítica, controladora ou tantos outros qualificativos, dependendo das necessidades de quem solicitou a preparação das informações (LEONE, 2007). Schier (2006) cita que nenhum sistema de custos, por mais completo e sofisticado que seja, é suficiente para determinar que uma empresa tenha total controle deles, principalmente porque a fase mais importante do ciclo para essa finalidade é a tomada de decisões com respeito à correção dos desvios. 2.3.1 Métodos de Custos Os Métodos de Custos são ferramentas de levantamento e desenvolvimento de informações que visa em fáceis operações, exigindo pouco recurso em termos de pessoal e tecnologia, levantar as informações necessárias para o cálculo do custo da produtividade. Para Bornia (2009) os sistemas de custeio devem proporcionar acurada mensuração do valor agregado ao longo de toda a cadeia produtiva, como alicerce para tomada de decisões estratégicas dentro das organizações. Atualmente três Métodos de Custeio são mais citados na literatura (LEONE, 1996; OLIVEIRA, 2011 e CHAVES NETO, 1998): • Método de Custeio Direto; • Método de Custeio Pleno; • Método de Custeio Por Absorção. 2.3.1.1 Método de custeio direto Método de Custeio Direto, de acordo com Leone (1996), é um método que considera apenas os custos variáveis de apropriação direta como o custo do produto ou serviço. O uso deste sistema exige a clara distinção entre custos diretos e indiretos. Este método destaca o custo fixo, que independe do processo fabril, identifica o número de unidades que a empresa necessita produzir e comercializar para saldar seus compromissos de caixa. 22 Os pontos negativos são que não é aceito pela auditoria externa das entidades que têm capital aberto por se tratar de um método muito sofisticado é pouco utilizado pelas empresas e não é aceito perante a legislação do imposto de renda. 2.3.1.2 Método de custeio pleno O método de custeio pleno caracteriza-se pela apropriação de todos os custos e despesas aos produtos fabricados. Esses custos e despesas são custos diretos e indiretos, fixos e variáveis, de comercialização, de distribuição, de administração em geral (OLIVEIRA, 2011). Este método é basicamente utilizado para fins de controle e análise gerencial. Este método facilita a minimização dos gastos totais de uma empresa num determinado período. Este método pode apresentar problemas se adotado critérios de rateio grosseiramente simplificados. Este método exige que decisões de preço de venda devem ser continuamente revisadas em função da maior ou menor utilização da capacidade instalada. 2.3.1.3 Método de custeio por absorção Custeio por absorção é a metodologia tradicionalmente usada, de forma intensiva nas empresas, para apuração dos custos dos produtos. Sua denominação decorre do modo como os custos indiretos de fabricação são rateados para a composição do custo unitário (CHAVES NETO, 1998). Este sistema condensa os custos de material, mão-de-obra direta em uma ordem de produção. Consiste na apuração de todos os custos de operação dos bens produzidos ou dos serviços prestados, sejam eles fixos ou variáveis. São computados, além dos custos diretos de operação, os custos indiretos de operação. Neste caso, os custos fixos são rateados de acordo com os critérios estabelecidos pela empresa e considera o total dos custos por produto. Usando o custeio por absorção, todos os custos de produção são “absorvidos” pelos produtos acabados e aí permanecem como ativos até serem vendidos. O custeio por absorção é necessário na determinação dos custos históricos para elaboração de relatórios financeiros para usuários externos e imposto de renda (FESS, 2003). Este método pode elevar artificialmente os custos de alguns produtos e pode apresentar pouca quantidade de informações para fins gerenciais. 23 Existem três elementos de custos necessários para a produção de um bem: mão de obra direta, matéria-prima ou material direto e custos indiretos de fabricação. A soma da mão-de-obra direta e da matéria-prima constitui-se no custo primário, podendo ser identificado facilmente com o produto por intermédio das folhas de pagamento e das requisições referentes à elaboração de cada unidade. Os custos indiretos de fabricação não possuem fácil identificação com o produto, embora sejam indispensáveis, são distribuídos por vários produtos, serviços, setores, dentro do negócio. Portanto cada empresa utiliza um multiplicador para acumulação destes custos. 2.3.2 Sistemas Básicos de Acumulação dos Custos Berti (2006) cita que na literatura que trata da contabilidade de custos os sistemas de custos estão divididos em dois grupos de acordo com o tipo de produção empregada na empresa. Os dois tipos ou formas de produção de que tratam os sistemas definidos em função dessas características são: • Sistema de custeamento por ordem de produção; • Sistema de custeamento por processo. 2.3.2.1 Sistema de custeamento por ordem de produção No sistema de custeamento por ordem de produção todos os gastos com insumos (matéria-prima, material secundário, mão-de-obra direta, entre outros) são alocados diretos na ordem de produção correspondente aos produtos que estão sendo industrializados (BERTI, 2006). Somente após conclusão da obra, que é possível saber o custo real de produção de determinado produto. Este método de custeio se caracteriza pelo orçamento prévio do produto pelos gestores antes do início da ordem de produção. Também são registrados os custos ocorridos com serviços terceirizados à medida que são produzidos. Esse processo permite a comparação dos custos estimados com os custos reais, para poder determinar se houve variações nos preços dos vários recursos usados. Este sistema é base para o custeio de empresas de produção sob encomenda, por ter o controle individual dos produtos, isto é, sabe-se perfeitamente o que está sendo consumido, por quem e com que finalidade (BERTI, 2006). 24 O sistema de custeamento por ordem de produção tem as seguintes vantagens: • Compra de insumos, somente necessário para determinada ordem de produção; • Volume menor de recursos para capital de giro, já que a empresa somente produz após a venda concretizada; • O nível reduzido de controle de gastos empregados na produção; • Pode empregar customização nos processos de produção, reduzir os custos e ser mais competitiva; • Têm grande interação com o planejamento e a produção; • Não necessita de grandes investimentos em armazenamento e controle de produtos acabados. O sistema de custeamento por ordem de produção, tem as seguintes desvantagens: • É possível somente saber os custos de produção após a conclusão da ordem; • O controle de custos é maior, por necessitar custear cada etapa do processo produtivo por cada ordem de produção; • A elaboração dos orçamentos deve ser eficiente, antes do fechamento da venda; • A produção deve ser preparada de forma eficiente para não haver atrasos, pois a modelagem dos produtos é diferente e há altos custos para reprogramações e setups. 2.3.2.2 Sistema de custeamento por processo Custeamento por processo é um sistema de custear produto onde os custos são inicialmente classificados por natureza e depois compilados por processos específicos e todos eles são distribuídos às unidades produzidas por esses processos específicos. A soma dos custos unitários de todos os processos diferentes, através dos quais os produtos passam na jornada de fabricação, é o custo do produto (BERTI, 2006). Este sistema é utilizado normalmente pelas empresas de produção contínua, que possui estrutura por departamentos ou centros de custos. O custeamento por processo apresenta características específicas, como acumulação por departamento ou processos, cada unidade produzida utiliza a mesma capacidade de recursos, pois a padronização completa dos produtos e dos processos produtivos, podendo ser os custos acumulados por um determinado período de tempo. 3. PROCEDIMENTOS METODOLÓGICOS Este capítulo aborda os procedimentos metodológicos, as etapas e a classificação quanto aos objetivos. 3.1 MÉTODO DE PESQUISA Pesquisa bibliográfica foi utilizada para apresentação dos conceitos presentes na fundamentação teórica. As fontes usadas basearam-se principalmente em livros, conforme pode ser verificado na referência bibliográfica deste estudo. Para Gil (2010), a pesquisa bibliográfica é desenvolvida a partir de material já elaborado e a fontes podem ser livros (dicionários, enciclopédias, almanaques e outros) e periódicos (jornais, revistas, artigos). Quanto aos objetivos da pesquisa, foi classificado como exploratória, pois todo processo foi caracterizado em estudar uma melhoria num processo existente. Reuniões com pessoas com experiência da área administrativa e da área de engenharia, a fim de colher informações e verificar a real necessidade da melhoria proposta para o processo existente. A premissa da pesquisa exploratória, conforme Gil (2010) é a de adquirir maior familiaridade com o problema, visando torná-lo explícito ou construir hipóteses sobre ele. 3.2 COLETA E PROCEDIMENTOS PARA ANÁLISE DOS DADOS A elaboração dos resultados e discussão terá como base a pesquisa bibliográfica, a pesquisa documental realizada através da análise de dados disponíveis nos setores: custos; engenharia; diretoria da empresa e também a pesquisa eletrônica no sistema interno e no site de empresas do ramo. Estes dados servirão para análise do custeio da fabricação de um transportador de correia, em uma empresa sob projeto especializada no fornecimento de sistemas de preparação de areia para fundição. A característica do estudo de caso é o profundo estudo de um ou mais objetos, de modo que permita seu amplo conhecimento (GIL, 2010). Para atingir os objetivos do estudo foram necessárias as seguintes etapas de pesquisa da produção, de custos de materiais do equipamento investigado no período compreendido 26 entre janeiro e abril do ano de 2011: • Levantamento de dados históricos; • Estruturação dos dados; • Entrevista não estruturada com profissionais; • Levantamento de dados eletrônicos; • Análise de resultados A elaboração dos resultados e discussão será realizada a partir da análise dos dados coletados e das observações do estudo de caso para melhor interpretação de todos os documentos analisados. 4. APRESENTAÇÃO E ANÁLISE DOS RESULTADOS Neste capítulo serão apresentados, a empresa, a caracterização dos produtos bem como os resultados obtidos a partir desse estudo. 4.1 CARACTERIZAÇÃO DA EMPRESA PESQUISADA A empresa que será estudada é do ramo metal mecânico, que produz bens de capital sob projeto mais especificamente sistemas de preparação de areia para fundições. Fornece seus projetos e produtos, para todo Brasil e América latina. Entre sua linha de produtos podese citar: • Transportadores de Correia; • Elevadores de Canecas; • Calhas Vibratórias; • Misturadores; • Peneiras rotativas. As combinações destes equipamentos compõem um sistema de preparação de areia, que é fornecido sob projeto, de acordo com as necessidades do cliente, ilustrada na figura 03. Figura 3 – Sistema de Preparação de Areia Fonte: Empresa Pesquisada 28 Neste sistema, empresas com experiência em fundição podem fornecer projetos completos do tipo “chave na mão”, a fim de se obter a melhor utilização da capacidade produtiva, através de estudos e implantação de fusão do metal, moldagem e acabamento de peças. A composição do Sistema de Preparação de Areia tem como maior parte dos equipamentos, Transportadores de Correia, em torno de 30% do total, portanto neste equipamento será focado no estudo dos custos de produção. O Transportador de Correia é um equipamento utilizado para transferir material de forma contínua de um ponto a outro. Possui uma correia que trabalha sob a força de atrito, carregando o material sobre a correia. O transportador de correia é uma estrutura simples, de fácil manutenção, suporta de baixas a altas temperaturas, dependendo da especificidade da correia. Sua capacidade de transferência é alta e pode ter grandes distâncias. Pode ser melhor representado conforme figura 04. Figura 4 – Transportador de Correia Fonte: Empresa Pesquisada 4.1.1 Fluxo de Informações e Materiais O processo de fabricação inicia, com a solicitação do cliente de uma determinada necessidade, que é apresentada e enviada a engenharia para desenvolvimento de um leiaute básico preliminar, como pode ser visto na figura 05, contendo todas as características técnicas para avaliação da viabilidade técnica e elaboração do escopo de fornecimento. O cliente pode na elaboração do leiaute básico preliminar fazer alterações de especificações como, por exemplo, aumento de capacidade ou posicionamento de determinado equipamento ou do sistema. 29 Figura 5 – Exemplo de proposta de leiaute Fonte: Empresa Pesquisada Após discussões e definições com o cliente do leiaute básico é elaborado o orçamento com o escopo de fornecimento. Este documento técnico contém a descrição de todos os equipamentos que compõem o sistema, apresenta também os opcionais o que está incluso e excluso do fornecimento e as especificações dos componentes que serão instalados nos equipamentos, os valores individuais e do conjunto, bem como as condições de pagamento. Junto é elaborado um leiaute para aprovação e um cronograma das etapas do projeto, desenvolvido no Microsoft Project, envolvendo compras; produção; entrega e montagem, conforme figura 06. Por final enviar um documento completo com todo seu conteúdo técnico e valores ao cliente. Com o fechamento do pedido é solicitado ao cliente a aprovação do leiaute, do cronograma e do escopo técnico. O cliente tem a responsabilidade de providenciar as informações para execução do projeto e os recursos necessários para implantação, como guindastes, galpão e ou área para montagem, fundações, controle ambiental, entre outros, conforme as necessidades de cada projeto. 30 Figura 6 – Cronograma de fabricação e montagem Fonte: Empresa Pesquisada Estas informações são repassadas a engenharia para início do detalhamento dos equipamentos. Como o objeto do estudo é o transportador de correia, será focado em seu processo fabril. É aberta uma ordem de produção e feito o desenho de detalhamento para fabricação do transportador de correia, como pode ser visto na figura 07. Figura 7 – Transportador de correia Fonte: Empresa Pesquisada 31 O desenho de detalhamento possui uma lista completa de materiais e componentes que formam o equipamento. Através desta lista são programadas as compras, dos itens comerciais (motoredutores, mancais e rolamentos), da matéria-prima (chapas de aço, perfis laminados) e quando necessários serviços terceirizados. As compras e os estoques são controlados através de um software MRP que gera e controla por ordem de produção. O desenho é aprovado e liberado para fabricação no sistema produtivo do ramo metal mecânico com predominância do tipo caldeiraria. Este tipo de empresa tem como recursos produtivos o corte, dobra, solda, calandragem (curvamento), caldeiraria (montagem), usinagem, jateamento, pintura, montagem, testes e controle de qualidade, embalagem e expedição. O fluxo de materiais do transportador de correia pode ser visualizado na figura 08. O setor de almoxarifado faz o recebimento dos materiais, bem como, a separação dos materiais necessários para cada ordem de serviço, além de fazer o controle das informações de estoque do MRP. O processo de produção do equipamento começa com a preparação da matéria-prima com o corte e dobra, para após fazer a caldeiraria (montagem), a usinagem dos componentes. Após montado o equipamento vai para a solda e acabamento de lixamento, jateamento com granalha de aço e pintura alquídica. Por final é feito a montagem de todos os componentes, os testes e a embalagem para encaminhá-lo a expedição. 32 Figura 8 – Fluxo de materiais de transportador de correia Fonte: Empresa Pesquisada 33 4.2 DESCRIÇÃO DA SITUAÇÃO ATUAL A empresa estudada apresenta problemas no seu sistema produtivo e custos são gerados devido a estas deficiências. O mais significativo é o atraso de entrega e suas conseqüências, no que diz respeito a utilização de recursos e baixo desempenho concorrencial. Todo equipamento possui sua ordem de serviço, nela são controlados pelo software MRP, somente as compras e os estoques, como retiradas de matéria-prima e itens comerciais. A empresa adota a seguinte política de compras. Após a liberação do projeto é feito a compra de todos os itens comerciais, com isso há um elevado tempo de espera para que eles sejam empregados no produto final. Já em relação à matéria-prima (aço), devido a sua instabilidade de preços no mercado, a estratégia de compras antecipada é utilizada para não impactar no custo do projeto. Os tempos de produção são gerados com referência a produções anteriores e experiência técnica dos administradores que detêm uma visualização geral da capacidade fabril. Estes tempos são especificados sem a utilização de qualquer ferramenta de estimação de tempos ou análises de desempenho e performance, que poderiam gerar maior precisão. Os tempos de produção atuais podem ser vistos na Rede Pert atual, figura 9, que foi desenhado conforme as tarefas e tempos da tabela 01. Tabela 1 – Tempos e Atividades atual DESCRIÇÃO Projeto Detalhamento Compra Matéria-Prima Compra Matéria-Prima Usinagem Compra Itens Comerciais Seleção Matéria-Prima Corte Dobra Solda Acabamento (Lixamento) Jateamento Pintura Seleção Matéria-Prima Usinagem Usinagem Seleção Itens Comerciais Conferência Itens Comerciais Montagem Testes Embalagem Fonte: Autor ATIVIDADE A B J M C D E F G H I K L N O P Q R DEPENDÊNCIA A A A B C D E F G H J K M N I,L,O P Q DURAÇÃO 7 dias 7 dias 7 dias 21 dias 1 dia 6 dias 7 dias 7 dias 3 dias 4 dias 7 dias 1 dia 7 dias 1 dia 1 dia 2 dia 1 dia 1 dia 34 Figura 9 – Rede Pert atual Fonte: Autor 35 Quando atrasa a produção de um determinado produto, os outros sucessores também atrasam, por não ter recursos disponíveis para seu início. Da mesma forma, a estrutura não pode ser ampliada sem um estudo de retorno e utilização, pois isto pode gerar ociosidade e aumento dos custos. Cada profissional utiliza um método de trabalho diferente para o mesmo processo, ou seja, não existe um procedimento padrão. Não existe uma área definida para planejamento e controle de matéria-prima ou a utilização de um software de gerenciamento de produção. Portanto, devido a diversidade de itens utilizados, característico do projeto sob encomenda, nas etapas finais da produção do projeto ocorre a falta de matéria-prima ou itens comerciais. Não existe um acompanhamento em tempo real dos processos de produção bem como rastreabilidade de suas falhas. A análise de tempos e custos é realizada apenas no fechamento da ordem de serviço, impossibilitando ações corretivas em tempo hábil e diminuição de impactos tanto no cliente, quanto internas. Apenas após o fechamento da ordem de serviço, já com todos os atrasos, retrabalhos é possível visualizar os impactos do projeto que foi finalizado. Devido a desconexão entre o processo de fabricação e a engenharia, não é possível prever nos projetos a maneira ideal de produção, podendo haver falhas ou desperdícios de processos e de material. Os equipamentos de produção são defasados, sem tecnologia e capacidade de acordo com a demanda. Existe pouca flexibilidade para mudança de leiaute fabril devido as várias possibilidades de dimensões dos equipamentos fabricados, por exemplo, já foi fabricado transportador de correia de 1 metro de comprimento, bem como de 100 metros de comprimento. Quando o cliente solicita alterações, sendo elas técnicas ou antecipações de entrega são orçados de forma específica os custos diretos, não são consideradas as reprogramações de recursos e atrasos das tarefas sucessoras. Os contratos, no fechamento do pedido com o cliente, não possuem cláusulas de aditivo de contrato e dependendo do cliente há multas por atrasos ou perda de produção. Qualquer alteração no projeto é formalizada através de novos contratos complementares especificando todas as características técnicas e com a apresentação de um projeto básico para aprovação do fornecimento, isto faz com que seja feito um controle dos custos em paralelo a ordem de produção que está em processo, gerando diferenças no fechamento. 36 Na situação atual após conclusão do equipamento são levantados e acumulados os custos totais dos itens já citados, subdivididos nos principais componentes. Destes dados de custos é gerada uma planilha, conforme figura 10, para novos orçamentos, atualizando possíveis aumentos de preços de matéria-prima e componentes. Após entrevista com o orçamentista da empresa, foi possível chegar a seguinte relação utilizadas na planilha de custo atual para o transportador de correia: • [(Valor por hora do profissional + ajudante) / 2 ] = M.O. FABRICAÇÃO o M.O. FABRICAÇÃO = R$22,50/hora 37 Figura 10 – Planilha de custos atual Fonte: Empresa Pesquisada 38 4.3 PROPOSTA DE ANÁLISE DE CUSTO E MELHORIA DE DESEMPENHO DO PROCESSO PRODUTIVO Os custos gerados no processo de fabricação estão diretamente ligados a sua produtividade. Desta forma será descrito propostas de melhoria para o processo produtivo da fabricação e para o custeio do transportador de correia, dentre todas, a principal é a criação de uma seqüência definida das atividades para um melhor acompanhamento dos custos em cada etapa do processo produtivo. Deve-se criar uma ficha com o procedimento operacional padrão (POP), para cada processo e na mesma ficha constar um cronograma de controle com os tempos previstos para executar as tarefas e um campo onde o profissional possa anotar os tempos reais, informando o porquê dos atrasos e ou retrabalhos. Com estes dados pode se gerar um relatório de desempenho e um estudo posterior para melhorias da execução da tarefa e ou materiais. A ficha POP deve ser feita e descrita em conjunto com a engenharia, com o objetivo de melhoria contínua. Criar um relatório de controle durante o progresso geral do projeto e por conseqüência as ordens de serviço também são acompanhadas mais de perto, podendo fazer correções durante a produção. O fornecimento de matéria-prima, dos itens comerciais e dos materiais usinados deve ser programado de forma eficiente, para que estejam disponíveis nas etapas corretas de produção. Checar a lista dos componentes no recebimento e fazer sua conferência e separação por ordem de produção no almoxarifado, desta forma se elimina erros de entrega ao cliente interno, evita deslocamentos desnecessários dos profissionais da montagem final. Além de facilitar o controle pelo sistema MRP da empresa. Criação de um alerta no sistema MRP para identificar os atrasos dos materiais ou das peças em fabricação e gerar estoques de segurança para os itens mais utilizados, como a matéria-prima (aço), que deve ser estrategicamente comprada devido a instabilidade de preços. Adotar a política de reuniões semanais para acompanhamento do projeto entre as áreas envolvidas, para conseguir em tempo hábil priorizar tarefas e reorganizar os recursos disponíveis. Verificar demanda de vendas para o transportador de correia e buscar automatização do processo para acelerar produção. 39 Criar estrutura básica de ferramentas para os caldeireiros, devido ao ramo de atividade, a aquisição de um carrinho com gavetas, onde possa organizar um jogo completo de chaves e acessórios, além de furadeira, lixadeira. Este conjunto possibilita que o profissional execute de forma correta as tarefas propostas nas fichas de procedimento operacional padrão (POP), evitando movimentação e adaptações. Além de flexibilizar a produção conforme dimensão por equipamento já que não é possível alterar o leiaute. O processo de fabricação não pode ter falhas na produção das peças que compõem o transportador de correia. As seguintes etapas devem ser corretas: • Demanda dos componentes acabados; • Lista de materiais correta; • Programação das máquinas para produção. Os tempos de produção proposto para uma redução de custo no processo produtivo para o transportador de correia pode ser visto na Rede Pert proposto, figura 11, que foi desenhado conforme as tarefas e tempos da tabela 02. Tabela 2 – Tempos e Atividades proposto DESCRIÇÃO Projeto Detalhamento Compra Matéria-Prima Compra Matéria-Prima Usinagem Compra Itens Comerciais Seleção Matéria-Prima Corte Dobra Solda Acabamento (Lixamento) Jateamento Pintura Seleção Matéria-Prima Usinagem Usinagem Seleção Itens Comerciais Montagem Testes Embalagem Fonte: Autor ATIVIDADE A B J M C D E F G H I K L N O P Q DEPENDÊNCIA A A A B C D E F G H J K M I,L,N O P DURAÇÃO 7 dias 7 dias 20 dias 27 dias 1 dia 1 dia 3 dias 5 dias 2 dias 2 dias 4 dias 1 dia 7 dias 1 dia 2 dias 1 dia 1 dia 40 Com a análise da Rede Pert proposta é possível verificar: • Controlar o caminho crítico, para que ele não tenha atrasos nas tarefas; • Com a programação das compras, tarefas J e M, o investimento de compra é eficiente e evita estoques desnecessários de materiais; • A criação das fichas POP, controle das tarefas, investimento em estrutura básica de ferramentas e automatização, possibilita que as tarefas sejam feitas de forma correta e sem movimentos desnecessários, reduzindo os tempos de processo das tarefas D, E, F, G, H, I; • A conferência dos componentes no recebimento, junto com a separação por ordem de produção no almoxarifado, elimina a tarefa O, da Rede Pert atual, figura 9, e reduz a uma única tarefa N. Criar aditivo de contrato, para eliminar processos internos que permitam alocação de verba ou controle dos custos e tempos em outra ordem de produção que não seja juntamente com o projeto aprovado. Na situação proposta após conclusão do equipamento serão levantados e acumulados os tempos e custos dos principais componentes, levantando possíveis aumentos de preços de matéria-prima e itens comerciais. Destes dados será possível gerar uma planilha mais detalhada, conforme figura 12, para que novos orçamentos tenham maior precisão dos custos. Após entrevista com o orçamentista da empresa, foi possível chegar a seguinte relação utilizada na planilha de custo proposta para o transportador de correia: • [(Valor por hora do profissional + ajudante) / 2 ] = M.O. FABRICAÇÃO o M.O. FABRICAÇÃO = R$22,50/hora Na mesma entrevista com o orçamentista, foi possível chegar também a relação para a utilização extra dos recursos, mais os atrasos das tarefas sucessoras, pode-se chegar a conclusão que o custo hora máquina é multiplicado por 2 e se tem o seguinte valor: R$30,00/hora máquina extra. Considerando o tempo extra de utilização dos recursos de 70horas para os 14 dias de atraso, tem-se o valor de R$2.100,00. 41 Figura 11 – Rede Pert proposto Fonte: Autor 42 Figura 12 – Planilha de custos proposto Fonte: Empresa Pesquisada 43 Os custos de produção sob projeto é de certa forma simples de custear, todos os materiais empregados são controlados por ordem de produção, além de terem seus valores definidos na compra. O complicado é o custeio do tempo de produção e da estrutura necessária, pois cada projeto tem suas características e processos diferentes de fabricação, existe projetos que levam muito mais tempo que o vendido e com isso há todo um rearranjo de estrutura, não considerados na orçamentação. Portanto o custo para o atraso de 14 dias da fabricação de um transportador de correia, utilizando as ferramentas de variação de custos (VC) e variação de prazos (VP1), tem os seguintes resultados. Utilizando o valor agregado (VA) de R$37.240,11 e o custo real sem atrasos (CR), somente com a redução da mão de obra de R$30.926,61, é possível chegar a variação de custos (VC) de. • Variação de Custos (VC) = Valor Agregado (VA) – Custo Real (CR) o VC = R$37.240,11 – R$30.926,61 o VC = R$6.313,50 Se somar ao valor agregado (VA) o valor da utilização extra dos recursos de R$2.100,00, tem-se VA = R$39.340,11. A variação de custos ainda é maior: • Variação de Custos (VC) = Valor Agregado (VA) – Custo Real (CR) o VC = R$39.340,11 – R$30.926,61 o VC = R$8.413,50 É possível facilmente identificar o impacto que os atrasos de produção, conseqüentes da baixa performance dos processos pode gerar. Desta forma é importante em um primeiro momento trabalhar nas propostas de melhorias. Também há os custos que ocorrem com o atraso no recebimento, pois o pagamento do transportador de correia é sempre efetuado através de uma parcela de entrega técnica. Considerando o atraso de um mês no transportador de correia de uma parcela de R$30.000,00, existe um custo de oportunidade de R$1.800,00 que não são aproveitados pela empresa. Atualmente para se conseguir ganhar concorrências, os custos têm que ser menores e para isto nos orçamentos, margens altas de risco ou reservas, são reduzidos ou até eliminados. 44 Para exemplificação clara e discussões das propostas de melhoria, será apresentado a Matriz de Decisão, figura 13. Os parâmetros a serem adotados, nas variáveis de tempo e investimento: Relação de tempo: • Baixo – de 0 (zero) a 02 (dois) meses • Médio – de 02 (dois) a 06 (seis) meses • Alto – de 06 (seis) a 12 (doze) meses Relação de investimento: • Baixo – de R$100,00 a R$1.000,00 • Médio – de R$1.000,00 a R$10.000,00 • Alto – de R$10.000,00 a R$100.000,00 Figura 13 – Matriz de Decisão Fonte: Autor 45 LEGENDA A – Criação de Ficha com Procedimento Operacional Padrão (POP) B – Criação de um Relatório de Acompanhamento da Produção C – Compra de Estrutura Básica de Ferramentas D – Conferência e Separação dos Itens Comerciais no Recebimento E – Criação de Alerta no Sistema MRP para Identificação de Atrasos de Materiais F – Criar Estoque de Segurança G – Adotar Política de Reuniões Semanais para Discussões sobre o Projeto H – Adoção nos Contratos – Aditivo de Contrato I – Análise da Demanda de Transportador de Correia J – Atualização Tecnológica dos Recursos da Empresa para Aumento da Demanda CONSIDERAÇÕES FINAIS Este capítulo evidencia o alcance do objetivo geral, dos objetivos específicos mencionados no capítulo um e a contribuição da pesquisa. O objetivo geral do trabalho é propor uma análise da estimação de custos de bens de capital fabricados sob projeto, principalmente os decorridos de atrasos no cronograma, capaz de gerar orçamentos confiáveis. Deste modo, através da matriz de decisão, foram apresentadas propostas de melhoria, para discussão pela administração, que possibilitem aplicação e aumento da eficiência produtiva e financeira da empresa, para que ela se mantenha sempre competitiva no mercado. Entretanto, para alcançar o objetivo geral, fez-se necessário buscar soluções para os objetivos específicos. Inicialmente verificar os custos envolvidos com os atrasos nas entregas estipuladas no cronograma do processo produtivo de um projeto, para isso foram apresentadas as planilhas de custos e os impactos gerados pelas deficiências produtivas, em base aos conceitos de gestão de custos, com enfoque no custeio por ordem de produção. Proporcionar à gerência decisões mais fundadas para reduzir os custos envolvidos, para tal, este trabalho foi embasado em conceitos de gestão da produção, com enfoque no processo de produção sob projeto. Durante o estudo de caso, foram utilizadas ferramentas de levantamento de dados possibilitando o desenvolvimento da Rede Pert e planilhas de custeio, para análise da situação atual e propostas de melhorias. Objetivando que a empresa obtenha alto desempenho e com isso redução nos custos de operação, desempenho este, importante para a manutenção da empresa no mercado e melhora na qualidade. Foi identificado no estudo que o tempo atual de produção é de 53 dias e com as melhorias propostas é possível atingir o tempo de produção de 39 dias. Com a diferença de 14 dias, o custo extra na fabricação do transportador de correia é de R$6.313,50, se somado a utilização dos recursos neste período valor passa para R$8.413,50. Estes custos são gerados essencialmente pelas reprogramações dos recursos de produção. Além de trazerem problemas com os cronogramas dos clientes, existe os financeiros para a empresa, pois o pagamento do transportador de correia é sempre efetuado através de uma parcela de entrega técnica. 47 Espera-se após a implantação das melhorias, apresentadas, que são: a criação da ficha POP; criação de um relatório de acompanhamento da produção; compra de estrutura básica de ferramentas; conferência e separação dos itens comerciais no recebimento; criação de alerta no sistema MRP para identificação de atrasos de materiais; criar estoque de segurança; adotar política de reuniões semanais para discussões sobre o projeto; adoção nos contratos – Aditivo de Contrato; análise da demanda de transportador de correia; atualização tecnológica dos recursos da empresa para aumento da demanda, que a produção se torne mais estável e flexível, para o desenvolvimento de novos métodos de produção, com custos menores e orçamentos mais confiáveis. Como resposta ao objetivo da pesquisa é possível afirmar que através do estudo da gestão da produção e de custos é possível uma correta programação de recursos e da demanda de produção com um confiável prazo de entrega, podendo ser o atendimento ao cliente melhorado. A redução de prazos para entrega pode representar em termos mercadológico a possibilidade de aumento nas vendas, a empresa poderá optar por aumentar ou não a demanda e com isso possibilitar o investimento em novos recursos com maior tecnologia de produção. O presente estudo utilizou apenas o histórico de produção do transportador de correia, de forma estimada ao longo do início deste ano. Para que o custeio tenha maior eficácia, a empresa precisar utilizar métodos e valores reais de estimação dos custos, identificando possíveis variações que não foram apresentados neste estudo. Para pesquisas futuras, é possível desenvolver estudos semelhantes em outros equipamentos de bens de capital fabricados sob projeto, para estimação dos custos de produção. Pode-se também desenvolver estudos de aplicação de ferramentas de otimização da produção neste ramo de fabricação, para redução dos custos dos processos. REFERÊNCIAS BIBLIOGRÁFICAS BERTI, A. Contabilidade e Análise de Custos. 1. Ed. Curitiba: Editora Juruá, 2006. BORNIA, A. C. Análise Gerencial de Custos: Aplicação em Indústrias Modernas. São Paulo, Atlas, 2009. CHAVES NETO, Lauro. Análise das Metodologias de Apuração de Custos – Um Estudo de Caso na Micro e Pequena Indústria de Confecção. Fortaleza, UECE, 1998. 146p. Mestrado em Administração de empresas, Universidade Estadual do Ceará, 1998. CHIAVENATO, I. Introdução a Teoria Geral da Administração. 7. Ed. Rio de Janeiro, Elsevier, 2004. COSTA JUNIOR, E. L.Gestão em Processos Produtivos. 20. Ed. Curitiba, Ibpex, 2008. CRUZ, J. B. Proposta de Modelo de Formação de Preços em Indústrias de Bens de Capital Sob Encomenda. São Paulo/SP, 2010. Disponível em: <http://www.teses.usp.br/teses/disponiveis/3/3136/tde-26032010-184753/publ ico/JesseCruzDissertacao.pdf>. Acesso em: 23 dez. 2010. DAVIS, M. M.; AQUILANO, N. J.; CHASE, R. B. Fundamentos da Administração da Produção. 3. Ed. São Paulo, 1999. FESS, P. E. Contabilidade Gerencial. 6. Ed. São Paulo, ABDR, 2003. FROSSARD, A. C. Uma Contribuição ao Estudo dos Métodos de Custos Tradicionais e do Método de Custeio Baseado em Atividade (ABC) Quanto à Sua Utilização Numa Empresa Pesqueira Cearense para Fins de Evidenciação de Resultado. São Paulo, USP, 2003. 220p. Dissertação de Mestrado. Faculdade de Economia, Administração e Contabilidade, Universidade de São Paulo, 2003. FUSCO, J. P. A.; SACOMANO, J. B. Operações e Gestão Estratégica. São Paulo, Arte & Ciência, 2007. GIL, A. C. Como elaborar projetos de pesquisa. 5ª ed. São Paulo: Atlas, 2010. LEONE, G. S. G.; LEONE, R. J. G. Os 12 Mandamentos da Gestão de Custos. 1. Ed. Rio de Janeiro, FGV, 2007. LEONE, G. S.G. Planejamento, Implantação e Controle. São Paulo: 2 ed; Atlas, 1996 MARQUES, L. W. Implantação de Custos. Cianorte, 2009. MORAES, J. V. Sistema de Custos para Pequenas Empresas Industriais. Cascavel/PR, 2004. Disponível em:<http://www.unioeste.br/campi/cascavel/ccsa/IIISe minario/minicursos/Minicurso%203%201.pdf>. Acesso em: 10 fev. 2011. 49 NAVEIRO, Ricardo. ABEPRO – Associação Brasileira de Engenharia de Produção. Texto Disponível em: <http://www.abepro.org.br/interna.asp?p=399&m=440&s=1&c=417> acessado em: 05 mai. 2011. OLIVEIRA, M. L. B. Custos na Formação de Preços. João Pessoa/PB, 2011. Disponível em:<http://www.administradores.com.br/informe-se/artigos/custos-na-formacao-de-precos/21 888/>. Acesso em: 14 mar. 2011. PARANHOS FILHO, M. Gestão da Produção Industrial. 20. Ed. Curitiba, Ibpex, 2007. PMI – Project Management Institute. Um Guia do Conjunto de Conhecimentos em Gerenciamento de Projetos (Guia PMBOK®). 3. Ed. Campus Boulevard, Newtown Square, 2004. SCHIER, C. U. C. Gestão de Custos. 20. Ed. Curitiba, Ibpex, 2006. SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. 2. Ed. São Paulo, Atlas, 2002. TAYLOR, F. W. Princípios de Administração Científica. 7. Ed. São Paulo, Atlas, 1978. TUBINO, D. F. Manual de Planejamento e Controle da Produção. São Paulo: Atlas, 1997. ZANLUCA, J. C. Estrutura Básica de Um Sistema de Custeamento. Curitiba/PR, 2011. Disponível em:<http://www.portaldecontabilidade.com.br/tematicas/sistemacust os.htm>. Acesso em: 23 fev. 2011.

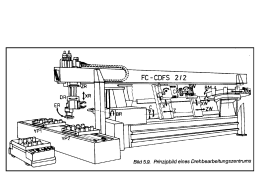

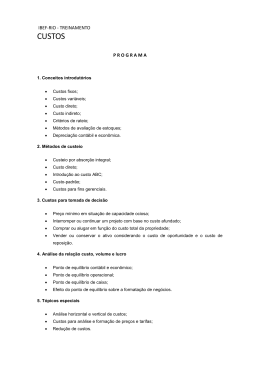

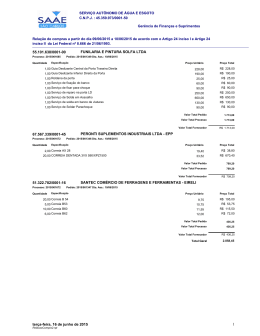

Download