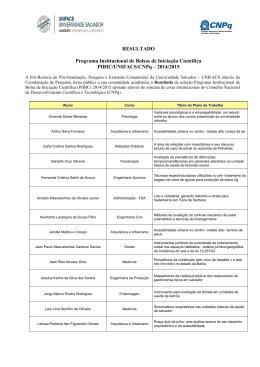

PIBIC-UFU, CNPq & FAPEMIG Universidade Federal de Uberlândia Pró-Reitoria de Pesquisa e Pós-Graduação DIRETORIA DE PESQUISA GERAÇÃO DE ENERGIA ELÉTRICA A PARTIR DA BIOMASSA DA CANA DE AÇÚCAR Renato Francisco Faustino1 Universidade Federal de Uberlândia- Av. Engenheiro Diniz, 1178 , Uberlândia Minas Gerais – Brasil [email protected] José Roberto Camacho2 Universidade Federal de Uberlândia- Av. Engenheiro Diniz, 1178 , Uberlândia Minas Gerais – Brasil [email protected] Resumo: O desenvolvimento tecnológico e econômico de um país cresce na mesma proporção da energia elétrica produzida, como o Brasil é um país em desenvolvido, a sempre a necessidade do aumento da demanda de energia Elétrica. O Brasil, um país que produz 95 % de energia elétrica através de usinas hidrelétricas, poderá ter daqui a alguns anos, sérios problemas em relação ao abastecimento de energia. Já que existe a previsão de um crescimento econômico elevado e conseqüente deficiência de energia, ou seja, podendo gerar prejuízos e instabilidade econômica, sendo assim é vital desenvolver novas alternativas de energia e melhorar as já existentes. Este trabalho apresenta um projeto de cogeração de uma usina de açúcar e álcool típica do Brasil e a partir dessa são feitos estudos para que o projeto seja modificado com a finalidade de aumentar o rendimento do ciclo de vapor e como conseqüência a geração de energia elétrica. Esses estudos são de ligação direta com a engenharia mecânica, elétrica e química. Os estudos de casos mencionados são feitos análises de investimentos para que o retorno financeiro seja avaliado. Palavras-chave: cogeração, biomassa da cana de açúcar, turbina a vapor, caldeira, gerador elétrico. 1 2 Graduando em Engenharia Elétrica pela Universidade Federal de Uberlândia . Professor titular da Faculdade de Eng. Elétrica da Universidade Federal de Uberlândia- PhD em Engenharia Elétrica. 1 1. INTRODUÇÃO Primeiramente será definido um projeto de cogeração da indústria sucroalcooleira (figura1). A cana de açúcar é colhida e levada às usinas através de caminhões, sendo estocada ou enviada imediatamente às mesas alimentadoras, onde serão lavadas para a retirada de terra, areia e outras matérias estranhas. A mesa alimentadora também tem a função de controlar a quantidade de cana que é transferida para o setor de preparo, e esse por sua vez tem a finalidade de aumentar a densidade e, conseqüentemente a capacidade de moagem. Depois do preparo a cana picada e desfibrada é levada as moendas que consiste em retirar o caldo através de conjuntos de rolos, um objetivo secundário da moagem, porém importante, é a produção de um bagaço final em condições de propiciar uma queima rápida nas caldeiras. Nas caldeiras gera-se vapor superaquecido que é fornecido à turbina e diretamente para produção dos derivados do caldo, onde a ultima a pressão é rebaixada através das válvulas redutoras de fabricação, geralmente usada em caso de emergência. Na turbina há transformação de energia térmica em energia mecânica em que a ultima é usada para alimentar bombas, moenda e os geradores elétricos. Na própria turbina, o vapor é direcionado a produção de açúcar e álcool e outra parte do vapor são condensadas nas superfícies dos tubos do condensador, sendo o calor latente removido utilizando água de resfriamento de uma fonte fria, que é levada ao condensador pelas bombas de circulação. O condensado, logo após as bombas de condensado, passa pelo aquecedor de baixa pressão, o desaereador, a bomba de alimentação e os aquecedores de alta pressão, retornando de novo para a caldeira, a fim de fechar o ciclo. A eletricidade produzida nos geradores é convertida para tensão requerida pelo consumidor através dos transformadores e transmitidas para eles através das linhas de transmissão. Figura 1: Definição de um projeto de cogeração 2 2. FUNDAMENTAÇÃO TEÓRICA DE UM PROJETO DE COGERAÇÃO DE UMA USINA SUCROALCOOLEIRA Figura 2: Diagrama padrão de sistema de cogeração das maiorias das usinas sucroalcooleiro do Brasil 3 2.1 Caldeira A caldeira queima biomassa gerando vapor superaquecido. Segue na figura 3, o esquema de controle da caldeira seguindo da aplicação dos balaços de massa e energia. Figura 3: Esquema do volume de controle da caldeira para o balanço de energia . m 4 m5 (1) QF m 4 h4 m 5 h5 0 (2) 2.2 Turbina de contrapressão A turbina a vapor transforma a energia térmica em mecânica para posteriormente transformá-la em energia elétrica e o vapor de escape segue para o processo. Segue abaixo o volume de controle da turbina de contrapressão seguido dos balanços de massa e de energia. Figura 4: Esquema do volume de controle da turbina de contrapressão m 7 m8 (3) m7 h7 m8 h8 W tc (4) Os outros equipamentos dos ciclos, bombas e o desaerador, são usados a mesma metodologia para encontrar o volume de controle. Depois do balanço de energia e massa, foi dimensionada uma usina de açúcar e álcool com os valores típicos de pressão e temperatura da maioria das usinas sucroalcooleira do Brasil. 4 3. PROJETO E METODOLOGIA PARA O AUMENTO DE RENDIMENTO DO CICLO DE VAPOR Caso 1 Nesse caso o projeto foi baseado numa usina típica brasileira, como na figura 2. E o balanço final do projeto está na tabela 1. Tabela 1: Balanço final do projeto da usina de açúcar e álcool típica do Brasil(Caso 1) 1,9 milhões toneladas de cana Capacidade anual de moagem 250 kg/t cana Consumo de bagaço (50%) Área plantada 20,2 mil hectares 230 – 270 dias Safra (março a novembro) 135 - 95 dias Entressafra (novembro a março) 210 dias / 5.040 horas Dias / horas efetivas de operação 84 % = 210/250 Fator de capacidade da usina 381,4 t/h Processamento horário de cana 169,6 kg/t cana Consumo vapor processo 8.000 kW Potência mecânica instalada 22 bar / 2,5 bar / 0,1 bar absoluta Pressões de vapor na extração / exausto/ condensação 31 MW Capacidade elétrica instalada 18 MW- (85 bar 520ºC) Potência TGV contrapressão com extração 13 MW – (85 bar 520ºC) Potência TGV condensação 220 t/h vapor – 85 bar 520ºC Caldeira 27,84 GWh/ano Consumo elétrico próprio da usina (anual) 128,3 GWh/ano Energia anual vendida R$12.039.749,1 /ano Valor em Reais da venda de energia elétrica (anual) Caso 2 Com as mesmas condições de vapor e temperatura e considerando que a caldeira e as turbinas estejam nas mesmas condições do projeto anterior, porém, vamos melhorar a eficiência do processo considerando que o bagaço seja inserido na caldeira com 30% de umidade, uma valor atípico, já que a maioria das usinas não se preocupa com rendimento da energia primária, essa secagem pode ser feitas através de secadores. Caso 3 Supondo ainda que essa usina pretendesse ao invés de vender o bagaço de cana usar o mesmo como combustível para gerar mais energia elétrica. Caso 4 Nesse caso será substituída a turbina vapor que produz energia mecânica para o funcionamento das moendas por motores elétricos de alto rendimento. Já que as usinas possuem energia excedente, existe a possibilidade de aumentar a eficiência do ciclo térmico de forma a maximizar a disponibilidade de vapor para a geração de energia elétrica. A eletrificação de moendas vem justamente com o propósito de reduzir o consumo de vapor no processo de moagem da cana, empregando um conjunto de motores elétricos e inversores de freqüência de alta eficiência, em substituição aos acionamentos convencionais por turbina a vapor 5 dos ternos de moenda. Além da redução do consumo de vapor e maior eficiência, a eletrificação de moendas traz outras vantagens intrínsecas à tecnologia: • Maior produtividade, extraindo maior quantidade de caldo utilizando o mesmo terno. • Maior controle do processo, pela flexibilidade no controle de velocidade da moenda. • Operação remota, reduzindo riscos com acidentes. Tabela 2: Comparação entres os diferentes casos de projeto Capacidade anual de moagem Consumo de bagaço (50%) Área plantada Safra (março a novembro) Entressafra (novembro a março) Dias / horas efetivas de operação Fator de capacidade da usina Processamento horário de cana Consumo vapor processo Potência mecânica instalada Pressões de vapor na extração / exausto/ condensação Capacidade elétrica instalada Potência TGV contrapressão com extração Potência TGV condensação Caldeiras Consumo elétrico próprio da usina (anual) Energia anual vendida Valor em Reais da venda de energia elétrica(anual) Valor em Reais da venda de bagaço de cana (anual) *Retorno de investimento Caso 1 1,9 milhões toneladas de cana 250 kg/t cana Caso 2 1,9 milhões toneladas de cana 250 kg/t cana Caso 3 1,9 milhões toneladas de cana 250 kg/t cana Caso 4 1,9 milhões toneladas de cana 250 kg/t cana 20,2 mil hectares 230 – 270 dias 20,2 mil hectares 230 – 270 dias 20,2 mil hectares 230 – 270 dias 20,2 mil hectares 230 – 270 dias 135 - 95 dias 135 - 95 dias 135 - 95 dias 135 - 95 dias 210 dias / 5.040 horas 210 dias / 5.040 horas 210 dias / 5.040 horas 210 dias / 5.040 horas 84 % = 210/250 84 % = 210/250 84 % = 210/250 84 % = 210/250 381,4 t/h 381,4 t/h 381,4 t/h 381,4 t/h 169,6 kg/t cana 169,6 kg/t cana 169,6 kg/t cana 169,6 kg/t cana 8.000 kW 8.000 kW 8.000 kW 8.000 kW 22 bar / 2,5 bar / 0,1 bar absoluta 22 bar / 2,5 bar / 0,1 bar absoluta ------- / 2,5 bar / 0,1 bar absoluta ------- / 2,5 bar / 0,1 bar absoluta 31 MW 31 MW 53 MW 64 MW 18 MW- (85 bar 520ºC) 18 MW- (85 bar 520ºC) 18 MW- (85 bar 520ºC) 22 MW- (85 bar 520ºC) 18 MW- (85 bar 520ºC) 22 MW- (85 bar 520ºC) 11 MW- (85 bar 520ºC) 13 MW – (85 bar 520ºC) 220 t/h vapor – 85 bar 520ºC 13 MW – (85 bar 520ºC) 220 t/h vapor – 85 bar 520ºC 13 MW – (85 bar 520ºC) 220 t/h vapor – 85 bar 520ºC 127 t/h vapor – 85 bar 520ºC 13 MW – (85 bar 520ºC) 220 t/h vapor – 85 bar 520ºC 127 t/h vapor – 85 bar 520ºC 27,84 GWh/ano 27,84 GWh/ano 27,84 GWh/ano 68,16 GWh/ano 128,4 GWh/ano 128,4 GWh/ano 239,28 GWh/ano 251 GWh/ano R$12.040.068,00/ano R$12.040.068,00/ano R$ 22.437.285,6/ano R$ 23.578.935/ano --------------------- R$ 4.763.625,00/ano --------------------- --------------------- --------------------- --------------------- 6,2 anos 4,09 anos 6 4. CONCLUSÃO No caso 1, temos um projeto de uma usina típica do Brasil em que o bagaço de cana de açúcar é inserido na caldeira com 50% de umidade, além disso, temos a linha de média pressão que usada para acionamentos das turbinas responsáveis pelo acionamento mecânico da usina em questão. No caso 2, temos a inserção do bagaço de cana na caldeira com 30% de umidade e com isso foi possível produzir mais energia com menos bagaço e o excedente de bagaço foi possível vende-lo e obter um lucro de R$ 4.763.625,00 por safra, ou seja, a secar o bagaço torna-se vantajoso em relação o retorno financeiro. Já o caso 3, foi usado o bagaço excedente para gerar mais energia elétrica com isso foi comprado uma caldeira de 127 t/h e um gerador de com potência de 22 MW, pela análise de investimento o retorno financeiro será de 6,2 anos e a venda de energia será de R$ 22.437.1285,6 praticamente o dobro do caso 1(R$12.040.068,00), tornando-se também mais vantajoso que o caso 1 e 2. No caso 4, foram substituídas as turbinas a vapor que faziam o acionamento mecânico por motores elétricos, com isso foi eliminada a linha de média pressão e com isso foi possível aproveitar mais a turbina de condensação aumentando a eficiência da mesma, além disso, essa substituição aumenta a eficiência do ciclo de vapor, nesse caso foi aproveitado o vapor para gerar mais energia elétrica, foi comprado um gerador de 11MW além de um transformador, motores e inversores de freqüência, pela análise de investimento o retorno financeiro será de 4,09 anos e a venda de energia será de R$ 23.578.935 por ano. Diante desses casos torna-se interessante a secagem do bagaço e a substituição de turbinas a vapor por motores elétricos no acionamento mecânicos de usinas de açúcar e álcool. 5. AGRADECIMENTOS O autor agradece Orosimbo de Andrade de Almeida Rego (professor da Faculdade de Engenharia Mecânica da Universidade Federal de Uberlândia); ao Tiago Malachias (Instrumentista da Usina de Açúcar e álcool Santa Cruz), Jefferson Monteiro de Oliveira (Engenheiro Eletricista da empresa TGM Turbinas), Fernanda Ayako Freitas (Graduando em ciências econômicas pela Universidade Federal de Uberlândia) e ao seu orientador, Prof. José Roberto Camacho, pela oportunidade e completo apoio ao desenvolvimento do projeto. 6. REFERÊNCIAS [1] MARIA CRISTINA PELEGRINI. Inserção de centrais cogeradoras a bagaço de cana no parque energético do estado de São Paulo. São Paulo, 2002. Dissertação de mestrado. Universidade de São Paulo. [2] CENTRO DE GESTÃO E ESTUDOS ESTRATÉGICOS. Geração de energia elétrica a partir de biomassa no Brasil: situação atual, oportunidades e desenvolvimento. Secretaria Técnica do Fundo Setorial de Energia, julho de 2001. [3] V. L. M. M. SILVA; W. C. GOMES; O. L. S. ALSIMA. Utilização do bagaço de cana de açúcar como biomassa absorvente na absorção de poluentes orgânicos. Departamento de Química - Universidade Estadual da Paraíba; Unidade Acadêmica de Engenharia Química – Universidade Federal de Campina Grande. Artigo - Março de 2007. [4] OSÓRIO DE BRITO. A importância da cana-de-açúcar. Sua cultura reúne condições relevantes para se tornar a mais importante fonte de geração descentralizada no país- COGEN-SP Associação Paulista de Cogeração de Energia. Janeiro de 2004. 7 [5] REIS, LINEU BELICO DOS. Geração de energia elétrica: tecnologia, inserção ambiental, planejamento, operação e análise de viabilidade, 3° edição, SP: Manole, 2003. [6] RICHARD E.SONNTAG; CLAUS BORGNAKKE; GORDO J. VAN WYLEN. Fundamentos da termodinâmica, Tradução da sexta edição inglesa: EUYALE DE JESUS ZERBINI, São Paulo, 2003. [7] ELECTO EDUARDO SILVA LOURA; MARCO ANTÔNIO ROSA DO NASCIMENTO (coordenadores). Geração termelétrica: planejamento, projeto e operação, Rio de Janeiro: Interciência,Volume 1, 2004. [8] EL-SAYED, Y.M. & TRIBUS, M. A. Theoretical Comparison of the Rankine and kalina Cycles. In: Analysis of Energy Systems- Design and Operation, AES –vol.1, ASME Publications, New Yoork, 1985. [9] DA SILVA WALTER, ARNALDO CÉSAR. Viabilidade e perspectiva da cogeração termoelétrica junto ao setor sucro-alcooleiro. Campinas, 1994. Dissertação de Doutorado. Universidade Estadual de Campinas. [10] SILVA LORA, ELETRO. Controle da poluição do ar na indústria açucareira, STAB 2000. Escola Federal de Engenharia de Itajubá. [11] ALMEIDA REGO, OROSIMBO ANDRADE DE. Notas de aula – Tópicos especiais em Térmica-Fluidos caldeiras. FEMEC, Universidade Federal de Uberlândia. [12] GILSON NUNES MAIA; EDSON BAZZO; JOSÉ ALEXANDRE MATELLI. Resultados experimentais de uma planta de cogeração de pequena escala baseada em microturbinas a gás natural. Copyright 2006, Instituto Brasileiro de Petróleo e Gás – IBP, Rio de Janeiro, 2006. [13] Revista Climatização e Refrigeração/Automação: integração e análise de resultados no conforto, segurança e energia-Edição 98 outubro de 2008. [14] WALDIR A. BIZZO, Apostila – Geração, distribuição e utilização do vapor. [15] MAZURENKO, ANTON STANISLAVOVICH. Turbinas a Vapor: Características construtivas, processos e fundamentos de operação com exemplos de cálculos térmicos e de resistência. [16] http://www.dedine.com.br, acesso em 08/07/2008. [17] http://www.mundofisico.joinville.udesc.br, acesso em 20/10/2008. [20] http://www.procana.com.br/conteudo/noticia.asp?id_materia=5770, CBTA Produtos e Serviços - Campinas – SP; UFSCar - Departamento de Tecnologia Agroindustrial e Sócio-economia Rural - Araras – SP, acesso em 25/11/2008 [21] http://www.procknor.com.br, acesso em 10/03/2009 8 ELECTRICITY GENERATION FROM BIOMASS OF SUGAR CANE Renato Francisco Faustino3 Federal University of Uberlandia - Av. Engenheiro Diniz, 1178 , Uberlândia Minas Gerais – Brazil [email protected] José Roberto Camacho4 Federal University of Uberlandia - Av. Engenheiro Diniz, 1178 , Uberlândia Minas Gerais – Brazil [email protected] ABSTRACT Technological and economic development of a country grows in the same proportion of energy produced, as Brazil is a developing country; need to keep increasing the demand for power. Brazil, a country that produces 95% of electricity through hydroelectric power plants may have a few years, serious problems in the supply of energy. Since there is a forecast of economic growth and consequent deficiency of high energy, or can generate losses and economic instability, so it is vital to develop new alternative energy and improve existing ones. This paper presents a design of a cogeneration plant of sugar and alcohol typical of Brazil and is made from this study for the project is modified in order to increase the efficiency of the steam cycle and consequently the generation of electricity. These studies are in direct connection with mechanical engineering, electrical and chemical. The case studies mentioned are made of investment analysis for the financial return is assessed. Keywords: cogeneration, biomass of sugarcane, steam turbine, boiler, electric generator. 3 4 Graduating in Electrical Engineering from Federal University of Uberlandia. Professor, Faculty of Electrical Engineering, Federal University of Uberlandia-PhD in Electrical Engineering. 9

Baixar