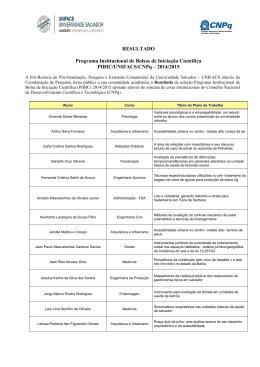

PRODUÇÃO DE VAPOR E ELETRICIDADE – A EVOLUÇÃO DO SETOR SUCROALCOOLEIRO II GERA: Workshop de Gestão de Energia e Resíduos na Agroindustria Sucroalcooleira FZEA - USP Pirassununga, 12 de junho de 2007 Helcio M. Lamonica Divulgação Livre – Divulgar a Fonte Centro de Tecnologia Canavieira • • • Em 2004 a Copersucar abriu para o mercado nacional o seu Centro de Tecnologia, constituindo o Centro de Tecnologia Canavieira. O Centro de Tecnologia Canavieira - CTC é voltado a P&D de tecnologias para a produção e transformação da cana-de-açúcar. Atualmente mais de 159 associados compõem o novo CTC, representando 50% da produção total do Brasil. Base: Atualizado em junho/2007 Fabricação de Açúcar e Álcool Matéria Prima • Cana-de-açúcar Tabela 1 - Composição média da cana-de-açúcar. Composição Água Açúcares Fibras Sólidos solúveis Teor (%) 65 - 75 11 - 18 8 - 14 12 - 23 Fluxograma Geral do Processo FL UXOGRAMA DE PROCESSO - AÇÚCAR E ÁL COOL AÇÚCAR ÁL COOL ETÍL ICO Uso da Energia na Usina Energia Consumida na Usina • Usina necessita de duas formas básicas de energia: – Eletromecânica (acionamentos, iluminação, etc.) – Térmica (aquecimento, evaporação, cozimento, etc.) Como obter esta energia ? No Passado (antes 1980) • Energia eletromecânica obtida comprando-se energia elétrica da rede pública • Energia térmica obtida com a combustão de combustível fóssil ou lenha para geração de vapor d’água a baixa pressão Portanto a usina tinha que comprar a energia necessária ao seu processo Avaliação Caldeiras – CTC - 1981 Grupo A Grupo B Grupo C 10 a 19, SAT 22, SAT 22, 280 Eficiência % 66 70 78 % total 33 24 43 P bar, T ºC Atualmente (após 1980) • Usina obtém toda energia térmica e eletromecânica a partir da combustão do bagaço. • Como ? – Gera vapor a uma pressão superior a necessária no processo – Este vapor é expandido em turbinas a vapor sendo convertido em energia mecânica/elétrica – O calor rejeitado no escape das turbinas fornece a energia térmica necessária ao processo Portanto é auto-suficiente em energia ☺ Isto é COGERAÇÃO de energia ! • Cogeração é a obtenção, integrada, de mais de uma forma de energia a partir de um único combustível Cenário Médio (22 bar) • Pressão de operação: 22 bar / 300 °C • Auto-suficiente em energia térmica e elétrica – Consumo de energia eletromecânica: – Consumo de energia térmica: 28 kWh/tc 330 kWh/tc (equivalente a 500 kg vapor / tc) – Sobra de bagaço: – Não utiliza palha 7% Distribuição de Energia na Usina 22 bar Bagaço Excedente 41 kWh/tc (7%) Bagaço Total 580 kWh/tc (100%) Bagaço Consumido 477 kWh/tc (83%) Bagaço Reserva 62 kWh/tc (10%) Perdas 119 kWh/tc (21%) Energia Térmica Processo 330 kWh/tc (57%) Energia Eletromecânica 28 kWh/tc (5%) Relação Potência / Calor 0,085 Fluxograma –22 bar Operação só na safra Sobra bagaço Exportação máx E.E. 10 kWh/tc Otimizado Bagaço Vapor 22 bar TG – Contrapressão Caldeira Turbinas AM Vapor 2,5 bar Processo Potencial de Geração de Energia Elétrica do Setor Produção de Cana-de-açúcar - Brasil 400 380 360 340 Mt 320 300 280 260 240 220 90 /9 91 1 /9 92 2 /9 93 3 /9 94 4 /9 95 5 /9 96 6 /9 97 7 /9 98 8 /9 99 9 /0 00 0 /0 01 1 /0 02 2 /0 03 3 /0 04 4 /0 05 5 /0 6 200 Fonte: www.unica.com.br, 11/06/2007 Áreas Cultivadas – Cana-de-açúcar Fonte: Sordi, R. CTC - 2005 Cana-de-açúcar na Região Centro-sul Sensoriamento remoto – imagens de satélite Fonte: Sordi, R. CTC - 2005 Imagem de Satélite Índice de Vegetação (NDVI) Cana FOLHAS VERDES PONTEIRO COLMO FOLHAS SECAS Energia da Cana 1 TON DE CANA (COLMOS) • 140 kg de açúcar • 280 kg de bagaço (50% umidade) • 280 kg de palha (50% umidade) TOTAL Energia (MJ) 2 300 2 500 2 500 7 300 (0.174 tep) 386,6 milhões de toneladas de cana (05/06) 67 106 tep/ano Produção de energia primária no Brasil: 200 106 tep/ano Fontes: Unica e MME BEN 2006 – ano base 2005 Alternativas de Aproveitamento Energético • Açúcar Álcool • Fibra Energia Elétrica e/ou Álcool Balanço Energético da Produção e Processamento da Cana Fluxos Externos de Energia Valores Médios Agricultura Indústria Etanol produzido Excedente de bagaço Totais Produção/Consumo Consumo Produção MJ/tc MJ/tc 202 49 1 919 168 251 2 087 8,3 Nota: Etanol de milho = 1,3 (USDA, 2002) Atualização – outubro 2003 Como aumentar a Exportação de Energia Elétrica em Cogeração ? • • • • Aumentar a eficiência das turbinas a vapor Substituir turbinas a vapor por motores elétricos Aumentar a pressão do vapor vivo Uso de turbinas de extração e contrapressão Convencional – Cogeração Safra Operação só na safra Sobra bagaço Exportação máx E.E. 40 kWh/tc Vapor 82 bar TG – Extração e contrapressão Vapor 22 bar Bagaço Caldeira Turbinas AM Vapor 2,5 bar Processo Evolução da Exportação de Energia Elétrica do Setor na Área da CPFL GWh/year 6.1% do mercado da CPFL 1400 800 Programa de cogeração da CPFL 360 1992 1993 2003 1991 2002 1990 2001 1989 2000 1988 1999 27 100 1998 26 90 1997 17 70 1996 7 57 1995 10 52 1994 3 49 1987 190 113 ~ 80% das Usinas do estado de São Paulo estão na área da CPFL; o estado de São Paulo produz ~ 60% da produção Brasileira de cana. Fonte:Xavier, B. (2004). “Histórico da co-geração com biomassa na CPFL” Exportação E.E. Centro-Sul – 2006/07 GWh / safra Excedente de Energia Gerado por 37% das usinas 3500 3000 2500 2000 1500 1000 500 0 2005/2006 Fonte: CMAI – CTC, 2007 2006/2007 Exportação E.E. Centro-Sul – 2006/07 Excedente de Energia Gerado por 37% das usinas MWmédios / mês 2005/2006 2006/2007 900 800 700 600 500 400 300 200 100 0 Abril Junho Agosto Fonte: CMAI – CTC, 2007 Outubro Dezembro Geração de Grandes Excedentes • Caldeiras de alta pressão • Turbogeradores de extração e condensação • Exportação de E.E. ano todo (safra e entresafra) • Utilizar outros ciclos térmicos (gaseificação/ ciclo combinado) • Reduzir consumo de vapor do processo • Obter combustível complementar Uso da Palha da Cana-de-açúcar Disponibilidade de Palha • Produtividade média da cana: 82,4 t/ha • Palha disponível (base seca): 11,5 t/ha • Palha % de cana (base seca): 14% Obs.: Valores médios para as variedades plantadas no Brasil Cana de ano e meio (média de 5 cortes) Atualização – outubro 2003 Convencional – Condensação Exportação E.E. 100 kWh/tc Vapor 82 bar Vapor 22 bar TG – Extração e condensação Turbinas AM Bagaço Palha Caldeira Condensador Vapor 2,5 bar Processo Torre de resfriamento BIG/GT – ano todo Sistema de Gaseificação e Limpeza de Gás Gás limpo Bagaço Palha Exportação E.E. 300 kWh/tc Vapor 22 bar Vapor 82 bar Caldeira de recuperação de calor TG – Extração e condensação Turbinas AM Condensador TG a gás Torre de resfriamento Vapor 2,5 bar Processo Alternativas de Geração em Usinas Tecnologia 22bar-300C TG Contrapressão 80bar-480C TG Contrapressão Consumo Operação Processo kgv/tc Safra Safra Excedente Energia kWh/tc GWh MW % Consumo Brasil 500 0 – 10 3 600 900 1 500 40 – 60 22 000 5 500 6 Potencial Brasil 80bar-480C TG Condensação Ano todo 340 100 – 150 54 000 7 200 16 BIG/GT Ano todo < 340 200 - 300 110 000 14 500 32 Obs.: Consumo residencial médio 150 kWh/mês Consumo nacional de energia elétrica 342 10³ GWh/ano (BEN 2004) Moagem anual de 360 milhões de toneladas de cana Aspectos Econômicos – 1 t de cana R$ 80 l álcool (R$ 0,70 / l) 56 50 a 150 kWh (R$ 100 / MWh) 5 a 15 25 a 75 kg CO2 evitado (R$ 15 / t CO2) 0,40 a 1,20 Usina Moderna • Eletrificação de acionamentos • Redução do consumo de vapor de processo • Colheita de cana sem queimar com recolhimento de palha • Produção de biodiesel • Uso do biogás • Uso do gás natural • Outros produtos Obrigado ! [email protected] http://www.ctc.com.br Composição do Gás do BIG C2H4 1% CH4 4% CO 15 % CO2 14 % H2 12 % H2O 6% N2 48 % PCI – 5,1 MJ/Nm3 % em volume base seca Fluxograma Básico Sistema de Gaseificação Resfriador Gaseificador Craqueador Bagaço Palha Secador Lavador de Gases Gás Filtro Gases de escape da caldeira de recuperação Gás limpo para a turbina a gás BIG/GT - Integrado Usina Gaseificador Gás Ar Palha Bagaço Bagaço Palha Secador G Turbina a gás Gás exausto Consumo: 37 t bag/h (U 50%) Produção: 16 MW + 72 tv/h - 22 bar / 300 C Caldeira de Recuperação Vapor para Usina Água

Baixar