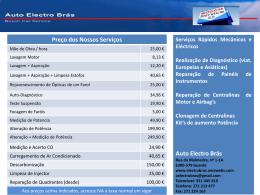

CENTRO UNIVERSITÁRIO POSITIVO DESENVOLVIMENTO DE MECANISMO DE LIMPEZA PARA FERRAMENTAS ESPECIAIS CURITIBA 2007 CANDIDO CUERVO LOPES DÉCIO PRZEPIORA DESENVOLVIMENTO DE MECANISMO DE LIMPEZA PARA FERRAMENTAS ESPECIAIS Monografia apresentada à disciplina Trabalho de Conclusão de Curso como requisito parcial à conclusão do curso de Engenharia Mecânica, Setor de Ciências Exatas, Centro Universitário Positivo. Orientador: Prof. Pablo D. Valle CURITIBA 2007 EPÍGRAFE “Nunca despreze a opinião das pessoas; umas para você saber o que pode fazer e outras para saber, exatamente, o que não fazer.” Sérgio Bizinelli i SUMÁRIO LISTA DE FIGURAS ................................................................................................. IV LISTA DE TABELAS ................................................................................................ VI RESUMO.................................................................................................................. VII 1 INTRODUÇÃO ........................................................................................................ 1 1.1 O PROBLEMA ...................................................................................................... 2 1.2 OBJETIVO GERAL............................................................................................... 3 1.3 JUSTIFICATIVA.................................................................................................... 4 2 REVISÃO BIBLIOGRÁFICA ................................................................................... 5 2.1 DEFINIÇÃO DE LAVAGEM.................................................................................. 5 2.1.1 OBJETIVOS DA LAVAGEM NA LINHA DE USINAGEM................................... 5 2.1.2 PROCESSOS DE LAVAGEM............................................................................ 6 2.2 PROCESSO DE USINAGEM ............................................................................... 7 2.2.1 CONCEITO DE FRESAMENTO ........................................................................ 8 2.3 FORMA DE CAVACOS ...................................................................................... 10 2.3.1 TIPOS DE CAVACOS ..................................................................................... 11 2.4 PROCESSO DE USINAGEM NA TRITEC MOTORS......................................... 12 2.5 FLUXO DE FERRAMENTAS.............................................................................. 17 2.6 PROCEDIMENTO DE PREPARAÇÃO............................................................... 21 2.7 CONCLUSÃO DO CAPÍTULO............................................................................ 29 3 FUNDAMENTAÇÃO PARA RESOLUÇÃO DO PROBLEMA............................... 30 3.1 ANÁLISE DO PROBLEMA ................................................................................. 31 3.1.1 DEFINIÇÃO DO PROBLEMA .......................................................................... 33 3.1.2 DESCRIÇÃO DO PROBLEMA EM QUATRO DIMENSÕES ........................... 33 3.1.3 EXTRAÇÃO PARA GERAR POSSÍVEIS CAUSAS......................................... 35 3.1.4 TESTE PARA ENCONTRAR A CAUSA MAIS PROVÁVEL ............................ 40 3.1.5 VERIFICAÇÃO DA CAUSA VERDADEIRA ..................................................... 41 3.2 ANÁLISE DE DECISÃO ..................................................................................... 42 3.2.1 O PROPÓSITO DA DECISÃO......................................................................... 43 3.2.2 OS OBJETIVOS DA DECISÃO ....................................................................... 44 3.2.3 GERAR E AVALIAR ALTERNATIVAS............................................................. 50 3.2.4 AS CONSEQÜÊNCIAS DAS ALTERNATIVAS ............................................... 57 ii 3.3 ALTERNATIVA - SOLUÇÃO .............................................................................. 58 4 PROJETO CONCEITUAL ..................................................................................... 59 4.1 ESBOÇO DO PROJETO .................................................................................... 59 4.2 PROJETO E DIMENSIONAMENTO................................................................... 62 4.2.1 BICO DE LAVAGEM........................................................................................ 63 4.2.2 BOMBA HIDRÁULICA ..................................................................................... 68 4.2.3 RESERVATÓRIO ............................................................................................ 75 4.2.4 SEPARADOR .................................................................................................. 76 4.2.5 PROTEÇÃO DE LAVAGEM ............................................................................ 79 4.2.6 ACESSÓRIOS ................................................................................................. 80 4.2.7 MONTAGEM DOS COMPONENTES.............................................................. 81 4.3 CUSTO DE CONFECÇÃO ESTIMADO.............................................................. 82 4.3.1 CUSTO DE FABRICAÇÃO DA LAVADORA ................................................... 83 4.3.2 CUSTO PARA A FABRICAÇÃO DOS COMPONENTES ................................ 83 5 CONCLUSÃO ....................................................................................................... 85 REFERÊNCIAS BIBLIOGRÁFICAS ........................................................................ 90 BIBLIOGRAFIA........................................................................................................ 92 APÊNDICE 1 – MEMORIAL DE CÁLCULO DE PERDAS DE CARGA .................. 93 APÊNDICE 2 – DESENHOS 2D ............................................................................ 104 ANEXO 1 – INFORMAÇÕES DO PRODUTO TECHNICLEAN ............................. 120 iii LISTA DE FIGURAS FIGURA 1: TRITEC MOTORS ................................................................................... 2 FIGURA 2: LIMPEZA COM PANO ............................................................................. 3 FIGURA 3: LAVADORA ULTRA-SÔNICA .................................................................. 6 FIGURA 4: PROCESSOS DE USINAGEM ................................................................ 8 FIGURA 5: FRESAGEM PERIFÉRICA....................................................................... 9 FIGURA 6: FRESAGEM FRONTAL ........................................................................... 9 FIGURA 7: FRESAS................................................................................................. 10 FIGURA 8: CAVACO DE FRESAMENTO ................................................................ 10 FIGURA 9: CAVACO CONTÍNUO ............................................................................ 11 FIGURA 10: CAVACO CISALHADO ........................................................................ 12 FIGURA 11: CAVACO ARRANCADO ...................................................................... 12 FIGURA 12: LAY OUT DAS LINHAS DE PRODUÇÃO ............................................ 13 FIGURA 13: VIRABREQUIM .................................................................................... 13 FIGURA 14: LAY OUT LINHA VIRABREQUIM ........................................................ 14 FIGURA 15: USINAGEM OPERAÇÃO 30................................................................ 15 FIGURA 16: USINAGEM OPERAÇÃO 40................................................................ 16 FIGURA 17: USINAGEM OPERAÇÃO 50................................................................ 16 FIGURA 18: MONTAGEM DE INSERTO ................................................................. 17 FIGURA 19: FLUXO DE FERRAMENTAS ............................................................... 18 FIGURA 20: OPERAÇÃO 30 DESBASTE................................................................ 18 FIGURA 21: MERCADO DE TROCA ....................................................................... 19 FIGURA 22: ÁREA DO TERCEIRO JOGO .............................................................. 20 FIGURA 23: FERRAMENTA USADA E PREPARADA............................................. 21 FIGURA 24: MANUSEIO DE FERRAMENTA .......................................................... 22 FIGURA 25: LIMPEZA DO EXCESSO DE SUJEIRA ............................................... 23 FIGURA 26: BANHO NO PRODUTO QUÍMICO ...................................................... 23 FIGURA 27: LIMPEZA COM ESCOVA E AR COMPRIMIDO................................... 24 FIGURA 28: RETIRADA DOS INSERTOS ............................................................... 25 FIGURA 29: MONTAGEM DO INSERTO................................................................. 26 FIGURA 30: ESQUEMA ANÁLISE DE PROBLEMA ................................................ 31 FIGURA 31: ESQUEMA ANÁLISE DE DECISÃO .................................................... 42 iv FIGURA 32: ATIVADADE DE LIMPEZA................................................................... 46 FIGURA 33 : POSTURA........................................................................................... 47 FIGURA 34: POLUIÇÃO DAS ÁGUAS..................................................................... 49 FIGURA 35: ESBOÇO DA ALTERNATIVA - SOLUÇÃO.......................................... 60 FIGURA 36:ESBOÇO MECANISNO DE ABERTURA (A) ........................................ 60 FIGURA 37:ESBOÇO MECANISMO DE ABERTURA (B)........................................ 61 FIGURA 38: ESBOÇO SISTEMA DE LIMPEZA ....................................................... 61 FIGURA 39: ESQUEMA DE LAVAGEM ................................................................... 62 FIGURA 40: BICO SPRAYING SYSTEMS............................................................... 64 FIGURA 41: PERÍMETRO DE LAVAGEM................................................................ 64 FIGURA 42: FORMA DO JATO................................................................................ 65 FIGURA 43: REGULADORES DE FLUXO............................................................... 67 FIGURA 44: DISTRIBUIDOR DE FLUXO................................................................. 67 FIGURA 45: CONSERVAÇÃO DAS MASSAS ......................................................... 68 FIGURA 46: DIMENSIONAMENTO BOMBA HIDRÁULICA ..................................... 69 FIGURA 47: COEFICIENTES DE PERDA LOCALIZADA ........................................ 71 FIGURA 48: COMPRIMENTO EQUIVALENTE ........................................................ 72 FIGURA 49: CURVA BOMBA HIDRÁULICA ............................................................ 74 FIGURA 50: BOMBA HIDRÁULICA.......................................................................... 74 FIGURA 51: RESERVATÓRIO................................................................................. 75 FIGURA 52: RESERVATÓRIO MODELADO ........................................................... 75 FIGURA 53: SEPARADOR....................................................................................... 76 FIGURA 54: CAIXA DE IMPUREZAS....................................................................... 77 FIGURA 55: SEPARADOR MODELADO (A) ........................................................... 78 FIGURA 56: SEPARADOR MODELADO (B) ........................................................... 78 FIGURA 57: PROTEÇÃO PARA LAVAGEM ............................................................ 79 FIGURA 58: LAVADORA MONTADA (A) ................................................................. 81 FIGURA 59: LAVADORA MONTADA (B) ................................................................. 81 v LISTA DE TABELAS TABELA 1: DESCRIÇÃO DA OPERAÇÃO .............................................................. 27 TABELA 2: DESCRIÇÃO DA OPERAÇÃO DE LIMPEZA ........................................ 28 TABELA 3: ANÁLISE DE PROBLEMAS DESCRIÇÃO DO PROBLEMA ................. 34 TABELA 4: ANÁLISE DE PROBLEMAS GERAR POSSÍVEIS CAUSAS ................. 36 TABELA 5: ANÁLISE DE PROBLEMAS DISTINÇÕES............................................ 38 TABELA 6: ANÁLISE DE PROBLEMAS MUDANÇAS ............................................. 39 TABELA 7: AVALIAÇÃO DOS OBRIGATÓRIOS ..................................................... 52 TABELA 8: CONTINUAÇÃO AVALIAÇÃO DOS OBRIGATÓRIOS.......................... 53 TABELA 9: AVALIAÇÃO DOS DESEJÁVEIS........................................................... 55 TABELA 10: CONTINUAÇÃO AVALIAÇÃO DOS DESEJÁVEIS ............................. 56 TABELA 11: PRESSÃO REQUERIDA PARA FUNCIONAMENTO .......................... 73 TABELA 12: LISTA DE ACESSÓRIOS .................................................................... 80 TABELA 13: VALORES DOS ACESSÓRIOS........................................................... 83 TABELA 14: PROGRAMAÇÃO DE HORAS DE TRABALHO .................................. 84 TABELA 15: CUSTO PROCESSO ........................................................................... 84 TABELA 16: DESCRIÇÃO DAS NOVAS TAREFAS DE OPERAÇÃO ..................... 85 TABELA 17: TEMPOS ESTIMADOS DE OPERAÇÃO DE LIMPEZA ...................... 86 TABELA 18: RESULTADO ESTIMADO DOS TEMPOS REDUZIDOS..................... 88 vi RESUMO O presente trabalho descreve uma situação problemática que acontece num determinado processo de preparação de ferramentas de corte especiais onde, existem etapas de limpeza em que a ferramenta esta sujeita, que propiciam condições de trabalho desfavoráveis a um procedimento ergonômico e economicamente eficiente. Todo contexto que envolve as atividades de preparação, inclusive o sistema de limpeza utilizado, é abordado com finalidade de se obter maiores informação que servirão de subsídios para o estudo do caso. Com aplicação da metodologia de ANÁLISE DE PROBLEMA, que será apresentada, e através das informações adquiridas; o problema será sintetizado de forma a esclarecer os pontos que refletem as más condições de trabalho. A etapa seguinte neste trabalho é a utilização do método de ANÁLISE DE DECISÃO, esta metodologia empregada é de fundamental importância para o sucesso do projeto, é através desse estudo que se apresentará a alternativa de solução que melhor atende o problema considerado. Ou seja, toda fase de desenvolvimento das melhorias para o processo depende da alternativa de solução escolhida. Tomada a decisão das mudanças que serão realizadas para implementação das melhorias, os próximos passos se restringem as consideração técnicas envolvidas na execução das atividades para se iniciar a fase de dimensionamento e escolha de componentes que irão compor o novo processo de preparação de ferramenta de corte especiais. vii 1 INTRODUÇÃO No meio industrial, para se atingir alta qualidade e competitividade em um mercado global, é de fundamental importância, seja qual for o setor envolvido num determinado processo, que as melhorias nunca deixem de acontecer. Com isso, novas técnicas surgem e se desenvolvem, visando maior produtividade. Nos sistemas de produção modernos, onde se utiliza filosofias de produção enxuta tais como 5 S, Kaizen, Just In Time, dentre outras, existe uma necessidade constante de melhorias sistemáticas e permanentes, que auxiliem na redução do desperdício. Nesta metodologia de trabalho não se pode admitir que perdas como as de tempo e ou de material prejudiquem uma programação de produção. A concorrência cada vez maior passou a exigir dos setores de produção, renovação dos processos e métodos de gestão, a modernização de máquinas, equipamentos e ferramentas, para que o atendimento dessa nova demanda se tornasse gerenciável em termos de custo e produtividade. Resultado da joint-venture entre a DaimlerChrysler e a BMW, A Tritec Motors foi criada em 1997 com o objetivo de produzir motores a gasolina para exportação. Em uma área de 44 mil m2 com aproximadamente 600 trabalhadores, a empresa produz motores de 1.6 litros em varias versões, desde o modelo base, aspirado com potência de 115 CV até uma versão mais aprimorada chegando a atingir uma potência de 218 CV. Em novembro de 2006 a empresa fabricou seu milionésimo motor. A Tritec mantém as certificações ISO 9000 (sistema de gestão da qualidade), ISO 14000 (sistema de gestão da qualidade) e a IS0 QS (sistema de gestão da qualidade indústria automotiva) e busca sempre produzir motores com qualidade e sem afetar o meio ambiente. Na figura 1 visualiza-se a vista frontal da empresa Tritec Motors. Conciliado com os princípios da empresa, através de uma possibilidade de melhoria, este trabalho vem empregar novas soluções em um determinado segmento do processo de fabricação da empresa, havendo a necessidade de um estudo abrangente para que se obtenha um resultado mais eficiente. 2 FIGURA 1: TRITEC MOTORS FONTE: TIRTEC MOTORS. 1.1 O PROBLEMA O setor de afiação de ferramentas de corte da Tritec Motors é responsável pela preparação, manutenção e reposição de todas as ferramentas de corte utilizadas no processo fabril. Neste processo existem determinadas ferramentas que parte da atividade de preparação (limpeza) é feita manualmente e de forma rudimentar, apresentando vários problemas. No processo atual de limpeza observam-se os seguintes aspectos: • Contaminação do ambiente de trabalho por resíduos e produtos utilizados no processamento; • Consumo excessivo de material de limpeza e equipamentos de segurança; • Alto tempo para execução das tarefas. 3 A figura 2 demonstra parte da atividade de limpeza da ferramenta que é realizada com a utilização de panos para retirar o excesso de sujeira. FIGURA 2: LIMPEZA COM PANO FONTE: O AUTOR. 1.2 OBJETIVO GERAL Desenvolver e projetar um sistema de limpeza de ferramentas, utilizando-se da aplicação de metodologias específicas e apropriadas de estudos e análises para solução do problema. O novo sistema deve ser mais eficiente que o atual, deve-se atingir uma solução que facilite o processo de limpeza das ferramentas atendendo as condições de ergonomia para o operador, que melhore as condições do ambiente de trabalho e preferencialmente que reduza o tempo de processamento, aumentando a produtividade. 4 1.3 JUSTIFICATIVA Anos atrás a qualidade era vista pela classe consumidora como fator determinante para aquisição de um bem, atualmente o item qualidade é tido como obrigatório nas indústrias e não é mais um diferencial para o sucesso. Diante da competitividade no mercado mundial, o maior objetivo das indústrias modernas é reduzir o custo de fabricação de seu produto. São várias as formas de se atingir esse objetivo. Com o desenvolvimento e implementação deste trabalho almeja-se reduzir o custo de fabricação, visando os seguintes aspectos: • Aumentar a qualidade do serviço evitando erros que gerem refugos de peças, conseqüentemente, perdas de tempo; • Proporcionar aos operadores melhores condições de trabalho evitando condições de risco que podem causar acidentes ou afastamentos; • Reduzir o tempo total de processamento, aumentando disponibilidade de mão-de-obra. 5 2 REVISÃO BIBLIOGRÁFICA Inicialmente, este capítulo tratará de esclarecer metodologias e conceitos básicos de lavagem e usinagem, serão demonstradas as formas de cavaco que são gerados a partir da usinagem e suas características. Será descrito, sucintamente, os passos que contemplam o processo de usinagem da Tritec que envolvem as ferramentas de corte especiais e o método de preparação das tais ferramentas, que não permitem serem tratadas por procedimento igual às demais ferramentas existentes na fábrica. 2.1 DEFINIÇÃO DE LAVAGEM É a remoção física das impurezas que se encontram nas superfícies das peças, pode ser feita manualmente ou automatizada. Impurezas tais como: cavacos de usinagem, óleo de corte e contaminações do ambiente fabril. RICHTER (2002). 2.1.1 OBJETIVOS DA LAVAGEM NA LINHA DE USINAGEM Segundo RÜDIGER RICHTER (2002) existem diversos aspectos que tornam o processo de lavagem importante para o processo de usinagem, tais como: • Peças livres de impurezas, melhorando as etapas seguintes do processo; • Eliminar agentes externos que prejudicam o processo de fabricação; • Evitar contaminações nos processos seguintes; • Melhorar a qualidade do processo. As empresas buscam constantemente um processo de lavagem mais eficiente, pois as impurezas prejudicam a qualidade de usinagem, o que acaba influenciando na produtividade e afeta diretamente o custo final do produto. 6 2.1.2 PROCESSOS DE LAVAGEM Existem vários processos aquosos para limpeza, cada processo tem vantagens e desvantagens, deve-se analisar qual é o processo mais adequado para cada situação, destes processos destacam-se: lavagem ultra-sônica, lavagem por imersão com ar comprimido, lavagem por pressão. 2.1.2.1 LAVAGEM ULTRA-SÔNICA O efeito acelerador do ultra-som em processos de lavagem por imersão se deve ao efeito da cavitação. A cavitação é um processo em que várias bolhas se formam, pelas vibrações dos cristais de ultra-som, estas bolhas aumentam o seu tamanho em alta velocidade de forma a explodirem na superfície da peça, funcionando como ventosas, criando uma pressão negativa, que dissolve e dispersa as impurezas das superfícies do material. RICHTER (2002). A intensidade da cavitação depende da potência alimentada e da freqüência do ultra-som, reduzindo-se a freqüência aumenta-se a cavitação. Com o uso de ultra-som aumenta-se em até 10 vezes a velocidade de limpeza em relação a um procedimento tradicional. Na figura 3 visualiza-se imagens de uma lavadora ultra-sônica utilizada para lavagem de peças de pequeno porte. FIGURA 3: LAVADORA ULTRA-SÔNICA FONTE: O AUTOR. 7 2.1.2.2 LAVAGEM POR IMERSÃO COM AR COMPRIMIDO A limpeza por imersão com ar comprimido, é uma combinação da limpeza por imersão e por injeção. As peças são imersas em um líquido, é injetado ar pelos bicos com fluxo intensivo, este fluxo causa turbulências e grandes oscilações de pressão na superfície do componente, criando uma pressão negativa, que dissolve e dispersa as impurezas das superfícies dos materiais. 2.1.2.3 LAVAGEM POR PRESSÃO A lavagem por pressão é geralmente usada para limpeza de furações e regiões de difícil acesso, neste processo a peça recebe um jato de líquido de alta pressão o que ajuda a retirar a sujeira e as impurezas. 2.2 PROCESSO DE USINAGEM Segundo HORST WITTE (1989), usinagem é um processo de fabricação mecânica onde a peça acabada é obtida através da retirada de cavacos de uma peça bruta, com a utilização de ferramentas adequadas, sendo que a forma de usinagem do material depende das propriedades e dureza do material. Para realização do processo de usinagem são utilizadas máquinas operatrizes: tornos, fresadora, retíficas, furadeiras, etc. Estas máquinas realizam os processos de: tornear, fresar, retificar, furar, serrar e outros. Conforme demonstra a figura 4. 8 FIGURA 4: PROCESSOS DE USINAGEM FONTE: BRITO M.; MÁQUINAS FERRAMENTA. 2.2.1 CONCEITO DE FRESAMENTO O processo de fresamento se realiza com a remoção de material de modo intermitente pelo movimento rotativo da ferramenta geralmente multicortante, isto é, com múltiplos dentes de corte, gerando-se superfícies das mais variadas formas. Podem-se executar vários tipos de operações no processo de fresamento: ranhuras, ressaltos, roscas, engrenagens e outras. STEMMER (1995). 2.2.1.1 FRESADORAS “Pode-se definir que fresadoras são máquinas-ferramenta, com movimentos relativos da peça e da ferramenta, necessárias para a efetivação do processo de fresagem.” (STEMMER, 1995, p. 143). 2.2.1.2 MÉTODOS DE FRESAMENTO Os métodos de fresamento são: periférica e frontal. No fresamento periférico, a superfície usinada da peça gerada por dentes localizados na periferia do corpo de ferramenta, em geral se localiza em um plano paralelo da fresa, conforme figura 5. Geralmente é usada em fresadoras de eixo horizontal. 9 FIGURA 5: FRESAGEM PERIFÉRICA FONTE: STEMMER C.; FERRAM. DE CORTE I. No fresamento frontal, a superfície usinada é resultado da ação em conjunto dos gumes localizados na periferia e na face frontal da fresa, a superfície usinada caracteriza-se pelas raias de usinagem ocasionadas pelos dentes, de acordo com o avanço por volta e por dente, conforme figura 6. STEMMER, (1995). FIGURA 6: FRESAGEM FRONTAL FONTE: STEMMER C.; FERRAM. DE CORTE II. 2.2.1.3 TIPOS DE FRESAS Distinguem-se três tipos de fresas: fresas inteiriças, fresas calçadas com pastilhas soldadas ou com incertos intercambiáveis fixados mecanicamente e fresas com dentes postiços. Hoje as fresas com insertos intercambiáveis são as mais utilizadas devido ao ganho em produtividade e qualidade na confecção de peças. As pastilhas podem ser de metal duro, metal duro revestido, cerâmica, CBN (nitrato cúbico de boro) ou diamante policristalino. A figura 7 visualiza-se a fresa de insertos intercambiáveis e a fresa inteiriça de metal duro. 10 FIGURA 7: FRESAS FONTE: O AUTOR. As vantagens das fresas intercambiáveis em relação às fresas convencionais são: eliminação da necessidade da reafiação, baixo custo por gume e uma ampla variedade de incertos com diferentes geometrias e materiais de corte. 2.3 FORMA DE CAVACOS Os cavacos apresentam aspectos distintos, cavacos de materiais dúcteis podem ser em formas de fitas retas, fitas retorcidas, fitas helicoidais, fitas espiraladas e em vírgula. Os cavacos de materiais frágeis apresentam-se sob a forma de lascas de pequenos tamanhos, conforme figura 8. STEMMER (2001). FIGURA 8: CAVACO DE FRESAMENTO FONTE: O AUTOR. 11 2.3.1 TIPOS DE CAVACOS Tecnicamente, em termos de usinagem, podem-se classificar as diversas formas de cavacos em três tipos básicos: contínuo, arrancado e cisalhado. STEMMER (2001). 2.3.1.1 CAVACO CONTÍNUO “O material diante da ferramenta é recalcado até que escorrega ao longo do plano de cisalhamento e passa sem se romper, o cavaco desliza suave e uniformemente sobre a superfície de saída, geralmente o cavaco continuo é gerado na usinagem de materiais dúcteis” (STEMMER, 2001, p. 113), conforme figura 9. O cavaco contínuo está associado a um baixo coeficiente de atrito entre o cavaco e a ferramenta. FIGURA 9: CAVACO CONTÍNUO FONTE: O AUTOR 2.3.1.2 CAVACO CISALHADO Segundo STEMMER (2001, p. 113), “O material escorrega ao longo do plano de cisalhamento, fissura no ponto mais solicitado, a fissura aumenta até ocorrer ruptura parcial ou total do cavaco. No cavaco cisalhado a força de corte aumenta progressivamente com a deformação do material”. A figura 10 exemplifica o formato deste tipo de cavaco. 12 FIGURA 10: CAVACO CISALHADO FONTE: O AUTOR. 2.3.1.3 CAVACO ARRANCADO “É produzido quando se usina materiais frágeis, como latão e ferro fundido, tendo a forma de pequenos fragmentos distintos e independentes, gerados pela ruptura, pelas ações de tração e compressão”, conforme a figura 11. (STEMMER, 2001, p. 115). FIGURA 11: CAVACO ARRANCADO FONTE: O AUTOR. 2.4 PROCESSO DE USINAGEM NA TRITEC MOTORS A planta de motores da Tritec Motors é composta por 4 linhas de usinagem: as linhas do bloco, virabrequim, cabeçote e biela. Conforme se visualiza na figura 12. 13 FIGURA 12: LAY OUT DAS LINHAS DE PRODUÇÃO FONTE: O AUTOR. De todo ferramental de usinagem que envolve estas linhas é a do virabrequim (figura 13) que contempla ferramentas que são tratadas de forma diferenciada pelo fato de serem de porte maior em relação às outras da fábrica e terem uma geometria de difícil manuseio. FIGURA 13: VIRABREQUIM FONTE: O AUTOR. 14 A etapa do processo de fundição do virabrequim é concebida por uma empresa terceirizada que fornece as peças à empresa no estado bruto. Esta peça passa por vários estágios de usinagem, cada estágio é responsável por uma parte do processo de fabricação do virabrequim, sendo que os estágios são denominados de operações. Estas operações são numeradas em ordem crescente e em múltiplos de 10 por convenção (figura 14), logo a primeira operação, a fundição, é denominada a operação 10, a operação 20 é responsável pela usinagem da peça que propiciará a sua fixação nas operações seguintes, salienta-se que para toda operação a ser executada na peça a mesma necessita ser fixada de acordo com cada etapa do processo. FIGURA 14: LAY OUT LINHA VIRABREQUIM FONTE: O AUTOR. Nas operações 30, 40 e 50 verifica-se a utilização das ferramentas incomuns ao restante da fábrica, ferramentas de porte relativamente grandes, pesadas e de difícil manuseio. 15 FIGURA 15: USINAGEM OPERAÇÃO 30 FONTE: O AUTOR. Na operação 30 este tipo de ferramenta começa a ser utilizada e é também conhecida como fresa circular (figura 15), totalmente dedicada para uso exclusivo nesta etapa de produção. O trabalho que realiza consiste em desbastar os diâmetros de mancais e pinos. Esta ferramenta faz todo o trabalho de usinagem de desbaste e remove a maior parte do sobre metal existente na peça. Nesta operação o virabrequim gira em rotação baixa, enquanto a ferramenta em alta velocidade de corte retira o excesso de material. É de grande relevância para interpretação de todas as figuras referentes às operações de usinagem em execução, que a falta de nitidez das imagens se dão ao fato de que este é um processo que gera gases, cavaco e pó de ferro, sendo muito difícil a obtenção de uma imagem perfeita. Na operação 40 a usinagem executada é a de torneamento, ou seja, somente a peça executa movimento de rotação durante a usinagem. A ferramenta utilizada tem formato de disco composto de vários porta ferramenta (figura 16) e assemelha-se a fresa circular da operação 30. Nesta operação se faz o préacabamento de todos os diâmetros que estão concêntricos com o eixo central da peça incluindo os mancais. 16 FIGURA 16: USINAGEM OPERAÇÃO 40 FONTE: O AUTOR. FIGURA 17: USINAGEM OPERAÇÃO 50 FONTE: O AUTOR. Na operação 50, outra fresa circular específica para este caso, faz um préacabamento usinando os diâmetros correspondentes aos dos pinos do virabrequim, 17 conforme figura 17, fazendo a retirada necessária de material para que a peça siga para a operação seguinte. Apesar de serem consideradas operações de desbaste ou pré-acabamento, pequenas alterações em qualquer padrão de trabalho estabelecido pode acarretar em conseqüências graves que afetariam diretamente a produção. Tratando-se apenas de ferramentas de corte, existem fatores dimensionais e geométricos que afetam a característica do produto e que possuem tolerâncias apertadas, também trabalha-se com a vida útil da ferramenta muito perto do limite que ela pode suportar. Estas características tornam o processo de preparação das ferramentas bastante cauteloso, necessitando-se eliminar todo tipo de falha correspondente à preparação que pode vir a acontecer por sujeira durante a montagem dos insertos na ferramenta. A montagem de um inserto na ferramenta é mostrada na figura 18 e contempla uma das etapas do processo de preparação. FIGURA 18: MONTAGEM DE INSERTO FONTE: O AUTOR. 2.5 FLUXO DE FERRAMENTAS Para melhor entendimento de todo o procedimento, inicialmente é necessário entender o fluxo que estas ferramentas seguem entre os setores da fábrica. Existem três jogos de ferramentas para cada operação da linha de usinagem, sendo que cada jogo é composto por duas ferramentas. A figura 19 demonstra um esquema simples de como o fluxo de ferramentas acontece, o qual será detalhado a seguir. 18 FIGURA 19: FLUXO DE FERRAMENTAS FONTE: O AUTOR. O primeiro jogo de ferramenta se encontra em operação na máquina como mostra a figura 20. FIGURA 20: OPERAÇÃO 30 DESBASTE FONTE: O AUTOR. 19 O segundo jogo fica em uma zona de transição chamado de mercado, (figura 21), que funciona da seguinte maneira: havendo a necessidade de substituir um jogo de ferramenta da máquina o operador irá ao mercado buscar o respectivo carrinho com as ferramentas boas e utilizá-las para troca na operação, depois deste procedimento, as ferramentas retiradas da máquina retornam ao mercado, desta vez indicadas como ferramentas ruins. Para identificação clara da condição das ferramentas o carrinho contempla quatro lugares sendo dois identificados com fita adesiva verde para o jogo bom e os outros dois identificados em vermelho para o jogo de ferramentas ruins. FIGURA 21: MERCADO DE TROCA FONTE: O AUTOR. Por fim, o terceiro jogo fica em uma área separada no próprio setor de preparação das ferramentas (figura 22) e tem como função assegurar que a linha de usinagem não pare por motivos relacionados à ferramenta de corte sendo onde e qual for o tipo de falha: quebra, falta mão-de-obra na preparação, características dimensionais do produto ou outros que provoquem uma troca de ferramenta inesperada. Ocorrendo a situação de não existir um jogo de ferramentas bom disponível no mercado, este terceiro jogo é imediatamente fornecido a operações, 20 fazendo assim com que a linha de usinagem não tenha longo tempo de parada de produção. Por exemplo: venceu a vida útil das ferramentas na operação 30 e também o jogo novo que foi montado colidiu logo na primeira peça após a troca, o primeiro jogo que foi retirado ainda está ruim porque não houve tempo suficiente para a preparação, logo, há a necessidade de se utilizar o terceiro jogo de ferramentas. FIGURA 22: ÁREA DO TERCEIRO JOGO FONTE: O AUTOR. Por outro lado, o fluxo no setor de preparação (Afiação) se resume em deslocar a ferramenta do mercado que esteja no lado vermelho para o local de trabalho, fazer as devidas operações para deixá-la em condições para uso e retornar estas para o mercado, desta vez no lado verde. Entendendo então o contexto geral, agora será detalhada somente a parte que se refere à preparação da ferramenta, a qual será analisada possíveis melhorias. 21 2.6 PROCEDIMENTO DE PREPARAÇÃO Esta fase do fluxo é feita totalmente de forma manual, as etapas básicas para a execução desta atividade se resumem em fazer uma limpeza geral na ferramenta, retirar os insertos, refazer uma limpeza minuciosa nos insertos e ferramenta e remontar os insertos utilizando novas arestas de corte ou insertos novos. A figura 23 mostra o estado da ferramenta usada que chega ao setor e quando está preparada e pronta para retornar a linha de usinagem. FIGURA 23: FERRAMENTA USADA E PREPARADA FONTE: O AUTOR. Entretanto, nestas etapas básicas, existem vários outros procedimentos a serem cumpridos para que a tarefa possa ser executada com segurança. Em cada operação de usinagem da linha do virabrequim trabalha uma ferramenta especificamente projetada para a respectiva operação. Estas ferramentas possuem particularidades que compreendem basicamente a quantidade e posições dos insertos. Destas duas diferenças entre as ferramentas, a posição dos insertos não interfere na execução do trabalho, mas a quantidade de insertos que a ferramenta contém interfere de forma significativa na operação de retirada e montagem dos 22 insertos alterando o tempo total de execução, como mostra os itens 17 e 20 da tabela 1 a qual descreve todas as atividades passo a passo na sua ordem de evolução. A seguir serão apresentadas figuras que compreendem as principais atividades listadas na tabela 1. Na figura 24 observa-se o içamento da ferramenta para ser fixada na torre de suporte e então se iniciar o trabalho na fresa. FIGURA 24: MANUSEIO DE FERRAMENTA FONTE: O AUTOR. Na figura 25 verifica-se a retirada do excesso de sujeira, na qual o operador utiliza uma haste e um pano para a execução de uma primeira limpeza grosseira. 23 FIGURA 25: LIMPEZA DO EXCESSO DE SUJEIRA FONTE: O AUTOR. Depois de se fazer a primeira limpeza, a bandeja com o liquido é elevada e fixada na torre propiciando um banho com desengraxante, facilitando uma limpeza mais eficiente como demonstra a figura 26. FIGURA 26: BANHO NO PRODUTO QUÍMICO FONTE: O AUTOR. 24 FIGURA 27: LIMPEZA COM ESCOVA E AR COMPRIMIDO FONTE: O AUTOR. Juntamente com o banho a ferramenta é escovada. Depois que a bandeja é abaixada limpa-se com pano e utiliza-se ar comprimido para expulsar pequenas partículas de sujeira, assim como os resíduos do desengraxante (figura 27) que são lançados no ar do ambiente de trabalho. O produto de limpeza utilizado para esta atividade é o recomendado por especialistas da área química, suas características estão descritas no anexo 1. A partir desta operação, a atividade de desmontagem dos insertos é iniciada. O inserto é retirado pelo operador com auxílio de uma parafusadeira pneumática e colocado em uma bandeja adequada, então é levado para ser limpo em uma lavadora específica. Na figura 28 observa-se a desmontagem e o armazenamento dos insertos na bandeja. 25 FIGURA 28: RETIRADA DOS INSERTOS FONTE: O AUTOR. Depois que os insertos são retirados inicia-se novamente a atividade de limpeza, desta vez para limpar minuciosamente os alojamentos onde os insertos serão montados. Basicamente se repetem os respectivos passos correspondentes a figura 26 e figura 27 os quais compreendem parte do sistema de limpeza atual que acontecem antes e depois da desmontagem dos insertos, onde escova-se a fresa com uso do desengraxante e utiliza-se o ar comprimido para limpeza final. Uma vez que a ferramenta e insertos estão limpos, inicia-se o procedimento de montagem demonstrado na figura 29 também utilizando a parafusadeira. Com estas etapas finalizadas a fresa está pronta para retornar ao mercado de ferramentas da linha de usinagem. 26 FIGURA 29: MONTAGEM DO INSERTO FONTE: O AUTOR. Na tabela 1 estão descritas todas as atividades, passo a passo, na sua ordem de evolução, os seus respectivos tempos obtidos através de medições feitas em campo, sendo que as descritas em negrito compreendem as de interesse de estudo. Para que fossem realizadas as medições de tempo, utilizaram-se alguns dos fundamentos de manufatura enxuta, o qual visa separar toda operação em elementos de trabalho que é formalmente definido com “o menor incremento de trabalho que pode ser transferido para outra pessoa”, mas para esta aplicação consideramos que a outra pessoa que se refere à afirmação seja na verdade sempre a mesma, já que neste caso não se trata de uma linha de produção, mas de uma única célula com um operador apenas. Com a finalidade de tornar esta coleta de valores mais objetiva e simples, de forma a atender a real necessidade, nem todos os elementos de trabalhos foram descritos por motivos de facilitação, por serem muito pequenos e tornarem a leitura dos dados difícil e complexa, não sendo esse o objetivo. No entanto, estas pequenas ações de trabalho estão embutidas em um único elemento de trabalho, facilitando assim todo o estudo sem que deixe de ser eficaz. 27 TABELA 1: DESCRIÇÃO DA OPERAÇÃO ITEM 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 DESCRIÇÃO DA OPERAÇÃO Buscar carrinho com ferramenta Pegar talha Fixar ferramenta na talha Içar ferramenta Fixar ferramenta na torre Soltar ferramenta da talha Retornar a talha Retirar proteção da ferramenta Retirar exesso de sugeira Elevar bandeja com líquido de limpeza Girar a ferramenta Escovar Girar a ferramenta Abaixar bandeja com líquido de limpeza Limpar com pano Continuar limpeza com ar Retirar os insertos Elevar bandeja com líquido de limpeza Girar a ferramenta Escovar Girar a ferramenta Abaixar bandeja com líquido de limpeza Limpar com pano Continuar limpeza com ar Limpar insertos Montar os insertos Colocar proteção Pegar talha Fixar ferramenta na talha Içar ferramenta Fixar ferramenta no carrinho Soltar ferramenta da talha Retornar a talha Levar carinho para linha Fazer limpeza do local de trabalho TOTAIS DE TEMPO EM MINUTOS: FONTE: O AUTOR. TEMPO (s) TEMPO (s) TEMPO (s) OP 30 OP 40 OP 50 45 22 12 95 29 14 23 12 421 10 30 350 30 10 29 76 2880 10 30 350 30 10 29 76 300 3306 26 18 25 98 25 10 12 45 360 48 22 12 95 29 14 23 12 280 10 26 222 24 10 24 52 720 10 26 222 24 10 24 52 400 1500 26 18 25 98 25 10 12 48 360 51 22 12 95 29 14 23 12 122 10 30 299 28 10 30 31 2865 10 30 299 28 10 30 31 296 3293 26 18 25 98 25 10 12 51 360 147,47 75,22 138,92 28 Para se obter os tempos, cinco medições foram realizadas, destes valores, o menor valor de tempo que se repetiu ou esteve muito próximo foi considerado e disposto juntamente com os respectivos elementos de trabalho compreendidos, como descrição da operação, assim classificados na tabela. Para melhor análise dos dados existentes, os itens que são pertinentes à solução do problema serão expressos na tabela 2 oriunda da tabela 1 apresentada anteriormente. TABELA 2: DESCRIÇÃO DA OPERAÇÃO DE LIMPEZA ITEM 9 10 11 12 13 14 15 16 18 19 20 21 22 23 24 35 DESCRIÇÃO DA OPERAÇÃO Retirar exesso de sugeira Elevar bandeja com líquido de limpeza Girar a ferramenta Escovar Girar a ferramenta Abaixar bandeja com líquido de limpeza Limpar com pano Continuar limpeza com ar Elevar bandeja com líquido de limpeza Girar a ferramenta Escovar Girar a ferramenta Abaixar bandeja com líquido de limpeza Limpar com pano Continuar limpeza com ar Fazer limpeza do local de trabalho TOTAIS DE TEMPO EM MINUTOS: TEMPO (s) TEMPO (s) TEMPO (s) OP 30 OP 40 OP 50 421 10 30 350 30 10 29 76 10 30 350 30 10 29 76 360 280 10 26 222 24 10 24 52 10 26 222 24 10 24 52 360 122 10 30 299 28 10 30 31 10 30 299 28 10 30 31 360 30,85 22,93 22,63 FONTE: O AUTOR. Os itens em negritos classificados na tabela 2 são os de maior dificuldade para execução, alguns deles exigindo bastante tempo para desenvolvimento das atividades. A utilização demasiada de produtos de limpeza são prejudiciais a saúde e ao meio ambiente. Neste posto de trabalho também há queixas de funcionários que reivindicam melhores condições para execução das tarefas, primordialmente na atividade de limpeza das ferramentas, que acarretam novas atividades de limpeza do local de trabalho. Os tempos totais medidos demonstram que a atividade de 29 limpeza abrange até 30,5% no caso da operação 40, um tempo bem significativo que compromete a produtividade do serviço. 2.7 CONCLUSÃO DO CAPÍTULO Através dos dados descritos na tabela 2, os quais se referem aos tempos utilizados para execução da limpeza, é observado um grande desperdício de tempo, conseqüentemente, de mão-de-obra que poderia ser destinada para agregar valor ao produto no cumprimento de outras atividades de maior importância. Com a descrição das atividades também existem problemas relacionados com ergonomia e meio ambiente, uma vez que as utilizações de ar comprimido combinado com produto químico e partículas de sujeira são dispersos no ar que o operador respira, além disso, este desengraxante utilizado é manuseado diretamente pelo operador, expondo-o ao risco químico e fazendo-o dispor de mais recursos para sua proteção individual. Com isto, estes fatores apresentados merecem ser estudados, analisados e resolvidos. 30 3 FUNDAMENTAÇÃO PARA RESOLUÇÃO DO PROBLEMA Neste capítulo é apresentada a metodologia utilizada no projeto, mostrando as etapas a serem seguidas e quais as atividades referentes a cada uma delas. Com base nas informações descritas no capítulo anterior, segundo KEPNER e TREGOE (1986), pode-se classificar a situação atual de preparação das ferramentas como um problema, devido a um desempenho que nunca atendeu às expectativas. As técnicas para análise de problemas são aplicáveis, tanto para se conhecer a causa verdadeira como para verificar uma causa já conhecida. Esta análise será devidamente feita neste trabalho com objetivo de elucidar a real causa do problema, para que com mais clareza da situação atual se possa seguir para a próxima etapa, de análise de decisão. Esta última análise possui critérios que se permitem julgar as alternativas disponíveis sobre itens específicos. Então, estreitando esses julgamentos e utilizando um método sistemático de avaliação, chega-se a uma conclusão final, que servirá de base para o planejamento da solução. Estes métodos foram adotados para o desenvolvimento deste trabalho, pois possuem mais afinidades com o caso a ser tratado, que não dispõe de muitos dados numéricos para análise. 31 3.1 ANÁLISE DO PROBLEMA Para maior clareza no entendimento da metodologia de Análise de Problema empregada neste trabalho, inicialmente será explicado de forma resumida e objetiva a lógica de raciocínio do desenvolvimento deste método de análise. Como forma de auxílio neste entendimento um esquema ilustrado na figura 30 proporcionará uma visão geral da respectiva metodologia. A análise de problema inicia-se a partir de um desvio (falha), primeiramente este desvio deve ser bem definido, ou seja, intitulado de forma que expresse a verdadeira situação. É então descrito nas quatro dimensões (identidade, locação, tempo, extensão) que irá caracterizá-lo em suas particularidades relevantes. Com esta fase acabada o desvio já se encontra em um nível de detalhamento bom o suficiente para ser analisado através de uma base de comparação. FIGURA 30: ESQUEMA ANÁLISE DE PROBLEMA FONTE: O AUTOR. Confrontando dados de situação diferentes surgirão distinções que são provocadas por mudanças feitas ao longo da existência de um processo. Exemplo: “dois equipamentos compõem um processo, um deles começou a fabricar peças 32 com defeito”. Nesta fase do estudo os dois equipamentos serão analisados, é verificado o que é distintivo entre um e outro e cada distinção encontrada apontará uma mudança ou mais que ocorreu. Para gerar as possíveis causas do problema se verifica nas listas de distinções e mudanças alguma situação que explique o desvio. No teste para encontrar a causa mais provável é necessário indicar a causa que explique da melhor forma as quatro dimensões, ou seja, a causa é justificada quando um aspecto dimensional não contra diz outros. Por exemplo: “depois de analisado um problema se obteve as seguintes informações: determinada falha (identidade) ocorre na superfície de uma peça (locação) depois de cinco horas de operação (tempo) de um equipamento que gera um refugo por ciclo (extensão)”. Logo a causa mais provável será aquela que melhor explicar cada dimensão do problema. Exemplo: “supõe-se que a causa do problema esteja no sistema hidráulico do equipamento e notou-se que após cinco horas de funcionamento o óleo está a uma temperatura muito elevada”. Esta suposta causa explica de forma clara a dimensão de tempo, caso ela possa também explicar as outras dimensões se tornará a causa mais provável. A verificação da causa verdadeira é a etapa final do processo de Análise de Problemas. A verificação é realizada no ambiente de trabalho com a reconstituição do problema ocorrido, substituição de peças ou equipamentos, etc. Em O Novo Administrador Racional, KEPNER e TREGOE (1986) considerase que as técnicas de análise de problemas são divididas em categorias principais: • Definição do problema; • Descrição do problema em quatro dimensões: Identidade, Locação, Tempo e Extensão; • Extração da informação-chave nas quatro dimensões para gerar possíveis causas; • Teste para encontrar a causa mais provável; • Verificação da causa verdadeira. 33 3.1.1 DEFINIÇÃO DO PROBLEMA Antes de descrever, analisar e explicar um problema deve-se primeiramente definí-lo. É importante formular precisamente esse nome, pois todo o trabalho a seguir será direcionado para corrigir o problema conforme foi chamado. O autor desta sistemática desfavorece a combinação de um ou mais desvios em um único esforço de solução de problemas, portanto, para esta primeira etapa é definido que o tempo de execução das atividades não será um requisito para seleção do tema. Para uma formulação mais segura e consistente do tema tem-se sempre que reavaliá-lo, de forma que o efeito desse problema não possa ser explicado de imediato, acontecendo isto, deve-se recuar ao ponto em que não seja mais possível explicar o enunciado do desvio. Considerando o problema no estado da arte como descrito na seção 2.5, depois de várias tentativas frustradas, como por exemplo, especificar o tema como sendo: procedimento de limpeza ineficaz, este tema está errado porque o procedimento atende às exigências do nosso cliente interno, apesar de que o meio para atender a este procedimento não é o melhor. Também se pensou em descrever como: falta de melhores recursos para limpeza das ferramentas. Este tema é tido como totalmente inadequado para o propósito da análise, pois já aponta uma das possíveis causas do efeito. A melhor indicação para o tema foi a seguinte: preparação das fresas disco gerando muita contaminação. Entende-se que esta contaminação compreenda a sujeira proveniente da ferramenta que se espalha por toda parte física envolvida no processo de preparação. 3.1.2 DESCRIÇÃO DO PROBLEMA EM QUATRO DIMENSÕES Após que na definição do problema se gerou um preciso anunciado do desvio (título do problema), o próximo passo em Análise de Problemas é especificálo em suas quatro dimensões: • Identidade – o que é que estamos tentando explicar; • Locação – onde o observamos; • Tempo – quando ocorre; • Extensão – grau de seriedade e de extensão. 34 Para cada dimensão se faz perguntas específicas que darão forma à descrição do efeito do problema e nos darão exatamente as espécies de informações que serão mais úteis à análise. A tabela 3 descreve os detalhes e a aplicação. TABELA 3: ANÁLISE DE PROBLEMAS DESCRIÇÃO DO PROBLEMA PREPARAÇÃO DAS FRESAS DE DISCO GERANDO MUITA CONTAMINAÇÃO PERGUNTAS DE ESPECIFICAÇÃO DESVIO DE DESEMPENHO QUE unidade esta funcionando mal? Sistema de limpeza das fresas disco (panos, escova, bandeja, ar comprimido, ...) O QUE esta funcionando mal? Muita contaminação dos recursos utilizados na atividade de limpeza. ONDE é observado (geograficamente) o mau funcionamento? Na área de fresas do virabrequim do setor de afiação. IDENTIDADE LOCAÇAO ONDE, na unidade, é observado o mau Nas duas torres de preparação funcionamento? (incluindo piso). TEMPO EXTENSÃO FONTE: O AUTOR QUANDO o mau funcionamento é observado pela primeira vez? Desde a data de implementação e padronização da atividade . QUANDO ele tem sido observado, a partir de então? Todas as vezes que a atividade é executada. QUANDO, no ciclo de operação da unidade, o mau funcionamento é observado pela primeira vez? No início das atividades com a retirada do excesso de sujeira com uma haste. QUAL a extensão do mau funcionamento? De 2 a 4 preparações por turno. QUANTAS unidades são afetadas? As de utilização do sistema de limpeza das fresas disco (2 postos de trabalho). ATÈ QUE PONTO cada unidade é afetada? Grande contaninação de suas partes, chão e panos. Utilização excessiva matérial de limp. e EPI`S. 35 3.1.3 EXTRAÇÃO PARA GERAR POSSÍVEIS CAUSAS A extração da informação-chave nas quatro dimensões para gerar possíveis causas, representa a categoria em que se buscam dados que se precisa para conduzir a análise à uma base relevante de comparação, para isso, uma nova coluna a nossa tabela de Análise de Problemas será acrescentada, chamada de Comparação Lógica mais Próxima. Nesta coluna procura-se determinar uma base de comparação a identificação do mau funcionamento que PODERIA SER, mas NÃO É nas quatro dimensões de identidade, locação, tempo e extensão, no sentido de estreitar o campo de ação de busca de causas. Desta maneira se usa perguntar onde PODERIA SER observado o mau funcionamento, mas NÃO É observado? (dimensão de locação) e assim repete-se para as demais dimensões com os devidos ajustes. A tabela 4 descreve os detalhes e a aplicação desta categoria. FONTE: O AUTOR EXTENSÃO TEMPO LOCAÇAO IDENTIDADE ATÈ QUE PONTO cada unidade é afetada? QUANTAS unidades são afetadas? QUAL a extensão do mau funcionamento? QUANDO, no ciclo de operação da unidade, o mau funcionamento é observado pela primeira vez? QUANDO ele tem sido observado, a partir de então? QUANDO o mau funcionamento é observado pela primeira vez? PODERIA SER, mas NÃO É Antes da implementação e padronização. PODERIA SER, mas NÃO É Bancada e máquina de medição. PODERIA SER, mas NÃO É Na área das demais ferramenta do setor de afiação. Todas as vezes que a atividade é executada. PODERIA SER, mas NÃO É Não há comparação lógica (a ativadade é sempre a mesma). PODERIA SER, mas NÃO É No início das atividades com a retirada Não há comparação lógica (o perador do excesso de sujeira com uma haste. observa o tempo todo ). PODERIA SER, mas NÃO É De 2 a 4 preparações por turno. Menos de 2 e mais de 4 preparações por turno. PODERIA SER, mas NÃO É As de utilização do sistema de limpeza Os postos de trabalho de outras das fresas disco (2 postos de trabalho). ferramentas da fábrica. Grande contaninação de suas partes, PODERIA SER, mas NÃO É Pequena contaminação, reduzindo a chão e panos. Utilização excessiva matérial de limp. e EPI`S. utilização dos recursos. Desde a data de implementação e padronização da atividade . ONDE, na unidade, é observado o mau Nas duas torres de preparação funcionamento? (incluindo piso). Na área de fresas do virabrequim do setor de afiação. PODERIA SER, mas NÃO É Problema de contaminação da própria feramenta. Muita contaminação dos recursos utilizados na atividade de limpeza. O QUE esta funcionando mal? ONDE é observado (geograficamente) o mau funcionamento? PODERIA SER, mas NÃO É O sistema de limpeza de outras ferramentas COMPARAÇÃO LOGICA MAIS PRÓXIMA Sistema de limpeza das fresas disco (panos, escova, bandeja, ar comprimido, ...) DESVIO DE DESEMPENHO QUE unidade esta funcionando mal? PERGUNTAS DE ESPECIFICAÇÃO PREPARAÇÃO DAS FRESAS DE DISCO GERANDO MUITA CONTAMINAÇÃO TABELA 4: ANÁLISE DE PROBLEMAS GERAR POSSÍVEIS CAUSAS 36 37 3.1.3.1 DISTINÇÕES Nesta categoria se adiciona mais uma coluna, intitulada “O QUE É DISTINTIVO A QUANTO...?”, sendo a pergunta aplicada a todas as quatro dimensões de um problema. Neste ponto a análise começa a revelar importantes indícios da causa do problema, apenas indícios e não respostas ou explicações. A pergunta que fazemos para extrair distinções é esta: “O que é distintivo a respeito de (os dados É), quando comparado com (os dados NÃO É)?”. A tabela 5 descreve os detalhes e a aplicação desta categoria. 3.1.3.2 MUDANÇAS Quando um desvio é detectado em um processo logo se tenta observar o que mudou, qual foi a mudança ocorrida para o desvio ter acontecido (uma queda de produção, por exemplo). Existem diferenciados tipos de mudanças, podendo elas serem conhecidas, planejadas ou até imprevisíveis. Uma mudança fora de um contexto pode não ser importante, mas sendo analisada perante as quatro dimensões (identidade, locação, tempo e extensão) podem-se extrair dados relevantes para elucidação do problema. Por exemplo: duas máquinas iguais que sofreram desgastes, podem ter peças diferentes que foram substituídas por diferentes fornecedores. Logo, todas estas mudanças são irrelevantes, mas a peça que foi trocada momento antes da quebra da máquina é uma sugestão de causa bastante ponderável. Nesta análise, o problema não ocorreu propriamente devido a uma mudança, mas se trata de um desempenho que nunca atendeu às expectativas, logo as mudanças serão diretamente relacionadas como causas. A tabela 6 demonstra a tratativa. PODERIA SER, mas NÃO É Bancada e máquina de medição. Aos 2 postos de trab. Fresas disco, quando comparados com os demais postos? A grande utilização dos recursos. Quando comparado com a redução destes? De 2 a 4 preparações por turno. As de utilização do sistema de PODERIA SER, mas NÃO É limpeza das fresas disco (2 postos de Os postos de trabalho de outras trabalho). ferramentas da fábrica. Grande contaninação de suas partes, PODERIA SER, mas NÃO É chão e panos. Utilização Pequena contamin. reduzindo a excessiva matérial de limp.e EPI`S utilização dos recursos. QUAL a extensão do mau funcionamento? QUANTAS unidades são afetadas? ATÈ QUE PONTO cada unidade é afetada? PODERIA SER, mas NÃO É A 2 até 4 preparações por Menos de 2 e mais de 4 preparações turno, quando comparado por turno. a menos de 2 e mais de 4 ? Não há comparação lógica PODERIA SER, mas NÃO É Não há comparação lógica (o perador observa o tempo todo ). No início das atividades com a retirada do excesso de sujeira com uma haste. QUANDO, no ciclo de operação da unidade, o mau funcionamento é observado pela primeira vez? Não há comparação lógica PODERIA SER, mas NÃO É Não há comparação lógica (a ativadade é sempre a mesma). QUANDO ele tem sido observado, a partir de então? Todas as vezes que a atividade é executada. Desde a data de implementação e padronização da atividade . QUANDO o mau funcionamento é observado pela primeira vez? A data de padron. e implem. , quando comparada com o período antes? As duas torres de preparação, quando comparadas com a bancada e máquina medição? PODERIA SER, mas NÃO É Antes da implementação e padronização. Nas duas torres de preparação (incluindo piso). ONDE, na unidade, é observado o mau funcionamento? A área de ferr. do virabrequim, quando comparada com a área das demais ferramentas? A contaminação dos recursos utilizados, quando comparado com a contam. da ferramenta? PODERIA SER, mas NÃO É Problema de contaminação da própria feramenta. PODERIA SER, mas NÃO É Na área das demais ferramenta do setor de afiação. Muita contaminação dos recursos utilizados na atividade de limpeza. O QUE esta funcionando mal? O QUE É DISTINTIVO A QUANTO... Ao sistema de limp. das fresas disco, quando comparado ao sist. de limpeza de outras ferr.? COMPARAÇÃO LOGICA MAIS PRÓXIMA PODERIA SER, mas NÃO É O sistema de limpeza de outras ferramentas ONDE é observado (geograficamente) Na área de fresas do virabrequim o mau funcionamento? do setor de afiação. Sistema de limpeza das fresas disco (panos, escova, bandeja, ar comprimido, ...) DESVIO DE DESEMPENHO QUE unidade esta funcionando mal? FONTE: O AUTOR EXTENSÃO TEMPO LOCAÇAO IDENTIDADE PERGUNTAS DE ESPECIFICAÇÃO TABELA 5: ANÁLISE DE PROBLEMAS DISTINÇÕES PREPARAÇÃO DAS FRESAS DE DISCO GERANDO MUITA CONTAMINAÇÃO 38 39 TABELA 6: ANÁLISE DE PROBLEMAS MUDANÇAS PREPARAÇÃO DAS FRESAS DE DISCO GERANDO MUITA CONTAMINAÇÃO O QUE É DISTINTIVO A QUANTO... IDENTIDADE LOCAÇAO A DISTINÇÃO SUGERE UMA MUDANÇA (CAUSA)? Ao sistema de limp. das fresas disco, quando comparado ao sistema de limpeza de outras ferramentas? O sistema de outras ferramentas utiliza-se de uma lavadora automatizada . O processo de limpeza das fresas disco é totalmente manual. A contaminação dos recursos utilizados, quando comparado com a contaminação da própria ferramenta? A atividade de limpeza não estaria eficientemente limpando a ferramenta como deveria. Nada. O processo de limpeza atual das fresas disco, esta limpando as feramentas e atendendo as exigencias da preparação. A área de ferr. do virabrequim, quando comparada com a área das demais ferramentas? A área das demais ferramentas contam com um sistema da limpeza diferenciado. A área de ferramenta do virabrequim não dispõe de uma lavadora automatizada. As duas torres de preparação,quando comparadas com a bancada e máquina medição? Nada. As torres estão diretamente envolvidas com o processo de limpeza da ferramenta. TEMPO A data de padronização e implementação, quando comparada com o período antes? Nada. Este desvio de desempenho Não se identificou a necessidade de melhores sempre ocorreu. recursos para execução da limpeza antes da implementação. Não há comparação lógica Não há comparação lógica EXTENSÃO A 2 até 4 preparações por turno, quando comparado a menos de 2 e mais de 4 ? Apenas despreenderia quantidade diferenciada de de recursos. Nada. Aos 2 postos de trabalho das fresas disco, quando comparados com os demais postos? Os demais postos de trabalho recebem a ferramenta limpa por que elas passam por uma lavadora e podem retornar a lavador quantas vezes necessário. O posto de trabalho das fresas disco recebem a ferramenta suja e são processadas e limpas no mesmo local. A grande utilização dos recursos. Quando comparado com a redução destes? A necessidade de se limpar a ferramenta ao se iniciar o processo de preparação. A ferramenta chega totalmente suja como sai da máquina. FONTE: O AUTOR 40 3.1.3.3 GERAÇÃO DE POSSÍVEIS CAUSAS Em algum lugar nas listas de distinções e mudanças que surgem durante a Análise de Problema, encontra-se a explicação da causa, desde que toda informação relevante a respeito do problema tenha sido obtida e incluída. Poderão surgir várias causas possíveis, algumas vezes e em alguns casos as informações devem ser reunidas para fornecer uma explicação satisfatória da causa do problema. O modo de gerar possíveis causas é perguntar, de cada item nas categorias de distinção e mudança, “Como esta distinção (ou esta mudança) poderia ter produzido o desvio, conforme descrito no enunciado do desvio?”. Na tabela 6, encontra-se alguns dos subsídios gerados pela Análise de Problemas que servirão para formulação da possível causa. Enunciado do desvio: preparação das fresas disco gerando muita contaminação. Possível causa: o sistema de limpeza das fresas disco é totalmente manual e não possuem uma lavadora automatizada. Possível causa: não se identificou a necessidade de melhores recursos para limpeza destas ferramentas antes de sua implementação. Possível causa: o posto de trabalho das fresas disco recebe a ferramenta completamente suja e as atividades de limpeza e processamento são realizadas em conjunto, diferente das demais. 3.1.4 TESTE PARA ENCONTRAR A CAUSA MAIS PROVÁVEL É importante que nesta categoria nenhuma das possíveis causas seja esquecida, todas devem chegar nesta etapa de testes de Análise de Problemas. De cada causa possível, pergunta-se: “Se esta é a verdadeira causa do problema, então como ela explica cada dimensão na especificação?”. A verdadeira causa deve explicar cada aspecto do desvio, uma vez que a causa verdadeira criou o efeito exato do especificado. Ou seja, a causa real se adapta a todos os detalhes do efeito. A terceira coluna da tabela 6 descreve os detalhes e a aplicação desta categoria. Existem casos em que a causa não se encontra isolada e faz-se necessário uma 41 observação mais detalhada analisando a interação das causas potenciais e suas possíveis formas de ocorrerem, como constatados nesta análise. Possível causa: o sistema de limpeza das fresas disco é totalmente manual e não possuem uma lavadora automatizada (distinção de identidade entre as fresas disco e demais ferramentas de corte), não se identificou à necessidade de melhores recursos para limpeza destas ferramentas antes de sua implementação (distinção na dimensão de tempo a respeito destas ferramentas). O posto de trabalho das fresas disco recebe a ferramenta completamente suja e as atividades de limpeza e processamento são realizadas em conjunto, diferente das demais, (distinção na dimensão de extensão verificada em diferentes postos de trabalho do setor). 3.1.5 VERIFICAÇÃO DA CAUSA VERDADEIRA A etapa final da Análise de Problemas é a verificação da causa mais provável. Diferente da etapa de teste que é feita no papel, a verificação é executada, se possível, no ambiente de trabalho. A verificação é possível na maior parte das situações. No que ela consiste, dependerá das circunstâncias. Pode-se reconstituir o problema ocorrido, substituir peças de um equipamento com desvio por de outro que tenha o desempenho esperado, desfazer uma mudança de uma situação dentro de um determinado processo ou procedimento. Planejar uma ação corretiva baseada na causa mais provável, na Análise de Problema, é considerado um tipo de verificação mediante as especificações. Em alguns casos não é viável ou possível executar os testes necessários para provar a verdadeira causa, assim como não é desejável que se repita o acontecimento de um grande acidente para se testar as suas causas. Este caso estudado não consiste especificamente em uma mudança que provocou um desvio afetando a eficiência do processo, mas de uma situação que está sendo remediada desde o princípio de sua existência, portanto nesta análise não será possível testar a causa com trabalhos no processo fabril, mesmo por que, o custo para desenvolver e aplicar estes testes seriam tão altos quanto o desenvolvimento de um novo processo de preparação. Por este motivo a seqüência deste trabalho será planejar uma ação corretiva baseada na causa mais provável da Análise de Problema, seguindo a metodologia de Análise de Decisão. 42 3.2 ANÁLISE DE DECISÃO Com o objetivo de esclarecer o entendimento da metodologia de Análise de Decisão empregada neste trabalho, inicialmente será explicado de forma resumida e objetiva as etapas que integram todo o desenvolvimento deste método de análise. Um esquema ilustrado na figura 31 proporcionará uma visão geral da respectiva metodologia. O objetivo do propósito da decisão observado na figura 31 é fornecer um escopo com função de restringir escolhas ou ações que não contribuam para a finalidade da mudança. A mudança desejada consiste em atingir vários objetivos que são classificados como: OBRIGATÓRIOS (imprescindíveis) ou DESEJÁVEIS (importantes para o sucesso). FIGURA 31: ESQUEMA ANÁLISE DE DECISÃO FONTE: O AUTOR. Com os objetivos traçados se gera as alternativas que podem ser elaboradas pelo grupo de Análise, indicadas por terceiros ou mesmo fornecedores. Na avaliação das alternativas perante os objetivos obrigatórios, a alternativa que não satisfazer um dos requisitos obrigatórios está eliminada. Na avaliação das 43 alternativas perante os objetivos desejáveis, cada alternativa é avaliada e pontuada de acordo com sua capacidade de satisfazer um determinado requisito desejável. Na etapa final se verifica as conseqüências que cada alternativa pode gerar de curto a longo prazo que possam comprometer o sucesso da decisão. Somente após estas verificações a alternativa que servirá como solução é a escolhida. Com base nos resultados obtidos das técnicas de Análise de Problemas, será iniciada uma nova etapa chamada Análise de Decisão, também concebida por KEPNER e TREGOE (1986). Através desta etapa, é possível chegar a uma solução mais eficiente possível, com alta probabilidade de acerto. Os principais elementos da Análise de Decisão são: • O propósito da decisão; • Os objetivos da decisão; • Gerar e avaliar alternativas; • As conseqüências das alternativas. Segundo KEPNER e TREGOE, fazer boas escolhas depende de três elementos: a qualidade de nossa definição de fatores específicos que devem ser satisfeitos, a qualidade de nossa avaliação das alternativas disponíveis e a qualidade de nossa compreensão sobre o que pode produzir essas alternativas; para melhor ou para pior. 3.2.1 O PROPÓSITO DA DECISÃO Um propósito de decisão fornece o enfoque do que se pode esperar e restringe os limites da escolha, para cima ou para baixo. Os demais critérios a serem desenvolvidos partirão desta primeira etapa, descrevendo em detalhe as exigências da decisão. Este propósito indica sempre algum tipo de ação e o resultado pretendido. O propósito da decisão para desenvolvimento deste estudo em específico, será focado a partir do tema proposto (Desenvolvimento de Mecanismo de limpeza de ferramentas especiais), mas com base na Análise de Problemas realizada no capítulo anterior, o qual orientará a direção mais acertada para tomada de decisão. Sendo assim, por julgamento, tendo como instrumento todo estudo realizado até o momento, o propósito da decisão é desenvolver um sistema de limpeza mecanizado 44 que ofereça boas condições de trabalho para o operador nos requisitos de limpeza, ergonomia, produtividade e ambiental, sendo que a execução e implementação do projeto é de responsabilidade da empresa em questão. 3.2.2 OS OBJETIVOS DA DECISÃO Os objetivos descritos nesta etapa são critérios adotados para tomada de decisão, se destaca os detalhes específicos do que a decisão deve realizar. Isso com base na finalidade da decisão estabelecida e com os limites apontados anteriormente. Dividem-se os objetivos em duas categorias: os OBRIGATÓRIOS e os DESEJÁVEIS. Os objetivos OBRIGATÓRIOS são compulsórios, devem ser alcançados para garantir o sucesso da decisão, sendo assim, qualquer alternativa que não satisfizer esses objetivos, será descartada da análise. Porém, para que isto ocorra há necessidade de se mensurar valores, para que a análise seja absolutamente segura na escolha de uma alternativa que preencha ou não tal objetivo. Por exemplo, um objetivo OBRIGATÓRIO típico numa decisão de contratação é: dois anos de experiência como supervisor neste tipo de indústria. Logo, qualquer candidato que não atenda a esta especificação é desconsiderado. Neste caso o candidato atende ou não atende o objetivo, então este objetivo é mensurável e pode ser dado como OBRIGATÓRIO, como foi descrito. Um objetivo mensurável é aquele que possibilita um julgamento absoluto de sim ou não sobre o desempenho de uma alternativa, somente se atender a este requisito um objetivo pode ser denominado OBRIGATÓRIO. O objetivo DESEJÁVEL é tão importante quanto o OBRIGATÓRIO, apenas serve a uma finalidade diferente, tem por função avaliar o desempenho das alternativas, na Análise de Decisão, em relação umas às outras. Julga-se um objetivo como DESEJÁVEL quando não se prefere optar por um julgamento sim ou não e se deseja que o objetivo seja avaliado em seu relativo desempenho. “Alguém uma vez descreveu sucintamente as funções desses dois tipos de objetivos dizendo: Os OBRIGATÓRIOS decidem quem chega a jogar, mas os DESEJÁVEIS decidem quem vence”. (KEPNER E TREGOE, 1986, p. 69). 45 Os objetivos previstos no Propósito da Decisão são agora estudados e detalhados de forma mais minuciosa, são também classificados como obrigatórios ou desejáveis de acordo com a devida importância que satisfaça a solução. 3.2.2.1 OBJETIVO DA LIMPEZA Limpeza é definida como o processo de afastamento de impurezas que se encontram na superfície das peças, impurezas essas tais como: óleo, cavacos decorrentes da usinagem, partículas de diversas espécies e contaminações provenientes de diversos meios. Para esta aplicação a limpeza tem como papel principal condicionar a peça em questão em situação satisfatória de montagem, estando livre de partículas sólidas e óleo grosso. Considerando diferentes pontos de vista ao longo do processo no qual a ferramenta passa são diversos os objetivos da limpeza, contudo o objetivo mais importante é obter um processo produtivo na linha de usinagem livre de falhas que mantenha o padrão estabelecido e não comprometa a eficiência da cadeia de produção. Também é importante salientar que a limpeza neste caso visa facilitar outras etapas do processo como a operação de desmontagem da ferramenta, operação esta que não influencia no resultado final, mas é necessária para se executar as atividades posteriores. É durante a operação de montagem que ocorre o risco de não acomodar os insertos corretamente nos alojamentos da ferramenta. Tal situação mantém o inserto levemente deslocado de seu ponto de apoio a que foi projetado, isto refletirá na instabilidade do processo de usinagem decorrentes das variações dimensionais do produto, vibração, baixa na vida útil e até mesmo quebra da ferramenta em alguns casos podendo danificar a máquina. A figura 32 mostra uma das atividades de limpeza praticada no setor de afiação da empresa Tritec Motors, onde o operador faz o giro manual da ferramenta e utiliza ar comprimido para expulsar a sujeira dos alojamentos, também faz uso de um pano para conter o excesso de sujeira lançada no ar. 46 FIGURA 32: ATIVADADE DE LIMPEZA FONTE: O AUTOR. Como descrito nesta seção a limpeza é primordial para a qualidade da execução da atividade, portanto deve ser classificada como objetivo obrigatório e deve atender as seguintes especificações: • Facilitar o processo de desmontagem. (Pré-lavagem); • Eliminar do alojamento da ferramenta todo tipo de partículas sólidas. 3.2.2.2 OBJETIVO ERGONÔMICO A proposta a ser apresentada deve conter cuidados específicos que contemplem aspectos importantes de ergonomia. Sendo assim, se faz necessário que este assunto seja abordado com maior aprofundamento. A ergonomia é um conjunto de conhecimentos das condições necessárias para obter o máximo de conforto e segurança entre o ser humano e seu trabalho, basicamente procurando adaptar as condições de trabalho ás características do ser humano. COUTO (1995). 47 FIGURA 33 : POSTURA FONTE: GRANDJEAN E.; MANUAL DE ERGONOMIA. Análise ergonômica de trabalho é a intervenção ergonômica que ocorre no trabalho, pode ser empregada por diferentes técnicas, pode ser através da observação de um especialista, através das diversas variáveis fisiológicas do trabalhador, medidas do ambiente físico tais como: ruído, iluminação, poeira, temperatura, gases, etc. COUTO (1995). A figura 33 demonstra aspectos ergonômicos que um posto de trabalho deve garantir para execução de trabalhos em pé. Num segundo momento, são feitos estudos e levantados as principais exigências do posto de trabalho, são comunicadas as recomendações ergonômicas de modificação do posto de trabalho destinadas a eliminar ou ao menos reduzir os problemas constatados. Conforme descreve COUTO (1995, p. 22). Uma solução para ser ergonomicamente correta, deve atender a cinco requisitos fundamentais: • Epidemiológico: ela deve ser capaz de reduzir problemas de coluna, fadiga, lesões e traumas; • Biomecânico: estuda-se a execução da tarefa pelo trabalhador na nova posição e se percebe que a mecânica humana esta funcionando melhor; • Fisiológico: o trabalhador se cansa menos na nova situação; 48 • Psicofísico: a solução é bem aceita pelo trabalhador; • Produtividade: na nova situação não ocorre nenhum prejuízo de produtividade, podendo até aumentar. Para se obter sucesso na resolução do problema é imprescindível que o aspecto ergonômico seja classificado como um objetivo OBRIGATÓRIO. E deve atender a seguinte restrição: • Impedir a dispersão de sujeira e produtos de limpeza no ar causada pela utilização de ar comprimido. Nesta mesma área que envolve ergonomia, não menos importante que o OBRIGATÓRIO, tem-se como objetivo DESEJÁVEL: • Redução do ruído causado pela utilização do ar comprimido; • Processo ergonômico para realização da limpeza. 3.2.2.3 OBJETIVOS DE PRODUTIVIDADE O desperdício de tempo não foi abordado na Análise de Problemas, devido a técnica utilizada não recomendar a tratativa de dois problemas conjugados para serem estudados em uma mesma análise e por que a real necessidade não era reduzir o tempo de preparação, porém nesta fase, a redução do tempo de processamento será levada em consideração, pois é de fundamental importância para implementação da solução que o projeto se torne financeiramente viável, e venha a gerar também lucratividade econômica para a empresa. A viabilidade econômica é um fator relevante para o interesse da execução do projeto, por esse motivo o objetivo de produtividade é classificado como DESEJÁVEL, sendo tratado desta forma, se pode avaliar o desempenho relativo de cada solução e denominar qual é a que se enquadra melhor para resolução do problema. Este item será avaliado da seguinte maneira; quanto menor for o tempo que o operador utilizar no processo de limpeza da ferramenta mais será viável aquela solução. Ou seja, o produto entre a quantidade de tempo reduzido a cada ciclo de limpeza e o total de ciclos realizados durante um período, multiplicado pelo custo da mão-de-obra, fornece o valor economizado. Quanto maior este valor mais viável é a solução do problema. Para o item da produtividade os objetivos DESEJÁVEIS são os seguintes: 49 • Redução do tempo de limpeza atual em até 25%; • Baixo custo de implementação. 3.2.2.4 OBJETIVO AMBIENTAL Na atualidade as questões ambientais e a preocupação em produzir sem afetar o meio ambiente são de vital importância, pois quem não se preocupa com o meio ambiente vai ter grandes problemas na hora de comercializar seu produto, não irá conseguir alcançar as certificações ambientais. A irresponsabilidade ambiental não gera desenvolvimento sustentável além de ser prejudicial ao meio ambiente conforme a figura 34. FIGURA 34: POLUIÇÃO DAS ÁGUAS FONTE: MAGOSSI.;POLUIÇÃO DAS ÁGUAS. CAPUCHINHO (1996, p. 63) descreve que questões ambientais relacionadas às indústrias assumiram grande importância na última década. Hoje as certificações ambientais são requisitos na hora de comercializar o produto, tanto no mercado interno quanto externo. Com as constantes preocupações com o meio ambiente foram criadas normas ambientais, uma destas normas é a ISO 14000, (sistema de gestão ambienta) é uma federação mundial de entidades que é utilizada em mais de 100 países, os quais são responsáveis por aproximadamente 95% da produção mundial. 50 A ISO 14000 é um conjunto de normas, que estabelecem um padrão de sistemas de gestão ambiental. As empresas que possuem o certificado ISO, devem estar sempre preocupadas com a manutenção do mesmo e com a melhoria contínua, procurando sempre contribuir para um ambiente produtivo, sem afetar os recursos naturais. A solução deve atender rigorosamente as normas de gestão ambiental, portanto o objetivo ambiental é tido como OBRIGATÓRIO e contemplar os seguintes requisitos: • Reduzir o consumo de ar comprimido; • Eliminar cavacos e resíduos de óleo no piso, decorrentes da limpeza. 3.2.3 GERAR E AVALIAR ALTERNATIVAS A ideal alternativa é aquela que preenche perfeitamente a condição estabelecida sem adicionar novas dificuldades, mas raramente se encontrará tal situação. Com base nas etapas anteriores da Análise de Decisão deve-se iniciar geração de alternativas, nesta fase se descreve cada alternativa possível posteriormente se avalia a cada uma delas medindo-as perante todos os objetivos. É necessário que se entenda que esta análise não busca encontrar a alternativa perfeita, mas aquela que tem menos probabilidade de ser a errada. Têm-se como alternativas as seguintes: • Projetar um sistema de lavagem auxiliar. (Manter a torre de suporte atual e desenvolver unidade móvel de limpeza para lavagem); • Projetar um sistema de lavagem utilizando a torre de suporte. (Modificar a torre de suporte atual adequando um novo sistema de lavagem); • Projetar um sistema de lavagem eliminando torre de suporte atual. (Desenvolver nova torre de suporte anexada com lavadora); • Projetar um sistema de lavagem na linha de usinagem do virabrequim. (Desenvolver um sistema de limpeza na máquina, para lavagem da ferramenta antes de sua retirada). • Comprar uma lavadora apropriada para lavagem das ferramentas que atenda todos os objetivos obrigatórios. (Admitindo, sem realização de 51 pesquisa, que esta alternativa seja inteiramente possível. Caso a alternativa seja escolhida, iniciar pesquisa e reconsiderar a Análise de Decisão para provar que esta alternativa realmente pode ser compreendida como solução). 3.2.3.1 AVALIAÇÃO DAS ALTERNATIVAS PERANTE OS OBJETIVOS OBRIGATÓRIOS Nesta etapa as alternativas serão avaliadas de forma que sejam aprovadas (PASSA), para consideração posterior, ou eliminadas (NÃO PASSA). Uma alternativa deve satisfazer todos os objetivos OBRIGATÓRIOS para que seja válida. A tabela 7 demonstra com detalhes estes passos. Relembrando que os objetivos OBRIGATÓRIOS são: • Facilitar o processo de desmontagem. (Pré-lavagem); • Eliminar do alojamento da ferramenta todo tipo de partículas sólidas; • Impedir a dispersão de sujeira e produtos de limpeza no ar causada pela utilização de ar comprimido; • Reduzir o consumo de ar comprimido; • Eliminar cavacos e resíduos de óleo no piso, decorrentes da limpeza. Atende o objetivo Atende o objetivo Atende o objetivo Atende o objetivo Atende o objetivo Facilitar o processo de desmontagem. Eliminar do alojamento da ferramenta todo tipo de partículas sólidas. Impedir a dispersão de sujeira e produtos de limpeza no ar. Reduzir o consumo de ar comprimido. Eliminar cavacos e resíduos de óleo no piso, decorrentes da limpeza. FONTE: O AUTOR. PROJETAR UM SISTEMA DE LAVAGEM AUXILIAR OBJETIVOS OBRIGATÓRIOS PASSA PASSA PASSA PASSA PASSA PASSA / NÃO PASSA Atende o objetivo Atende o objetivo Atende o objetivo Atende o objetivo Atende o objetivo PROJETAR UM SISTEMA DE LAVAGEM UTILIZANDO A TORRE DE SUPORTE AVALIAÇÃO DAS ALTERNATIVAS PERANTE OS OBJETIVOS OBRIGATÓRIOS TABELA 7: AVALIAÇÃO DOS OBRIGATÓRIOS PASSA PASSA PASSA PASSA PASSA PASSA / NÃO PASSA 52 Atende o objetivo Atende o objetivo Atende o objetivo Atende o objetivo Atende o objetivo Facilitar o processo de desmontagem. Eliminar do alojamento da ferramenta todo tipo de partículas sólidas. Impedir a dispersão de sujeira e produtos de limpeza no ar. Reduzir o consumo de ar comprimido. Eliminar cavacos e resíduos de óleo no piso, decorrentes da limpeza. FONTE: O AUTOR. PROJETAR UM SISTEMA DE LAVAGEM ELIMINANDO TORRE DE SUPORTE ATUAL OBJETIVOS OBRIGATÓRIOS PASSA PASSA PASSA PASSA PASSA PASSA / NÃO PASSA - - - Apenas executa a pré lavagem Atende o objetivo PROJETAR UM SISTEMA DE LAVAGEM NA LINHA DE USINAGEM DO VIRABREQUIM AVALIAÇÃO DAS ALTERNATIVAS PERANTE OS OBJETIVOS OBRIGATÓRIOS TABELA 8: CONTINUAÇÃO AVALIAÇÃO DOS OBRIGATÓRIOS - - - NÃO PASSA PASSA PASSA / NÃO PASSA 53 54 3.2.3.2 AVALIAÇÃO DAS ALTERNATIVAS PERANTE OS OBJETIVOS DESEJÁVEIS Cada um dos objetivos DESEJÁVEIS, depois de identificados, deve ser pesado de acordo com sua relativa importância, sendo assim aquele objetivo identificado como de maior importância receberá um peso no valor de 10 e todos os outros serão avaliados em relação ao primeiro mais importante. Os demais objetivos poderão receber também um peso 10 (igualmente importante) até um possível 1 (não muito importante). A finalidade desta escala de pesos é tornar claramente visível o grau de importância de cada objetivo. O próximo passo é avaliar o desempenho de cada uma das alternativas perante cada objetivo estabelecido. A alternativa que melhor satisfazer o objetivo em questão receberá um escore de 10 e as demais alternativas serão pontuadas em relação à primeira (de escore 10). A tabela 9 demonstra todo o processo descrito acima. Relembrando que os objetivos DESEJÁVEIS são: • Redução do ruído causado pela utilização do ar comprimido; • Processo ergonômico para realização da limpeza; • Redução do tempo de limpeza atual em até 25%; • Baixo custo de implementação. PROJETAR UM SISTEMA DE LAVAGEM AUXILIAR 8 Atende o objetivo, mas não terá vedação muito eficiente (tolerâncias de projeto mais abertas para utilização nas duas torres de preparação). Redução do tempo de limpeza 9 atual em até 25%. FONTE: O AUTOR. ESCORES TOTAIS 5 7 Atende o objetivo, mas inclue o tempo de manuseio da unidade móvel (aumenta o tempo total de processamento) 7 Processo ergonômico para realização de limpeza. Redução do ruido causado pela utilização do ar comprimido. 6 Esforço para manuseio da unidade móvel. 10 9 ESCORE Custo médio (projeto de uma unidade móvel de limpeza que poderá ser utilizada nos 2 postos de trabalho). PESO Baixo custo de implementação. OBJETIVOS DESEJÁVEIS 235 40 63 42 90 PROJETAR UM SISTEMA DE LAVAGEM UTILIZANDO A TORRE DE SUPORTE 9 9 Atende o objetivo com vedação mais eficiente (cada posto poderá receber os ajustes 9 necessários). Atende o objetivo. Manuseio de pequenas partes. 10 ESCORE Custo baixo ( adaptação de um sistema de limpeza fixo no posto de trabalho). ESCORE PONDERADO AVALIAÇÃO DAS ALTERNATIVAS PERANTE OS OBJETIVOS DESEJÁVEIS TABELA 9: AVALIAÇÃO DOS DESEJÁVEIS 291 45 81 63 100 ESCORE PONDERADO 55 FONTE: O AUTOR. ESCORES TOTAIS Redução do ruido causado pela utilização do ar comprimido. 5 Reduz o ruído com eficiência. 10 10 Atende o objetivo com redução maior que 25% . Redução do tempo de limpeza 9 atual em até 25%. Processo ergonômico para realização de limpeza. 10 10 Baixo custo de implementação. Manuseio de pequenas partes sem esforço do operador. ESCORE 7 PROJETAR UM SISTEMA DE LAVAGEM ELIMINANDO TORRE DE SUPORTE ATUAL 4 PESO Custo alto (projeto interamente novo de todo posto de trabalho). OBJETIVOS DESEJÁVEIS 250 50 90 70 40 ESCORE 10 4 4 10 COMPRAR LAVADORA Sem a pesquisa não há como quantificar (considerar como relativamenta bom para que se for aprovada, haja reconsideração deste iten em futura pesquisa). Muita movimentação para transportar a ferramenta com a talha da lavadora ao posto e trabalho e vice-versa. Muita movimentação gera acréscimo no tempo de processamento Sem a pesquisa não há como quantificar (considerar como relativamenta bom para que se for aprovada, haja reconsideração deste iten em futura pesquisa). ESCORE PONDERADO AVALIAÇÃO DAS ALTERNATIVAS PERANTE OS OBJETIVOS DESEJÁVEIS TABELA 10: CONTINUAÇÃO AVALIAÇÃO DOS DESEJÁVEIS 214 50 36 28 100 ESCORE PONDERADO 56 57 3.2.4 AS CONSEQÜÊNCIAS DAS ALTERNATIVAS “Os efeitos das decisões, bons ou maus, sempre transcendem o processo de tomada de decisões que as produziu. E quais efeitos, os bons ou os maus, são lembrados por mais tempo? ‘O mal que os homens fazem’, escreveu Shakespeare, ‘vive depois deles; o bem é geralmente enterrado com seus ossos... ’” (KEPNER; TREGOE, 1986, p. 86). Nesta é a fase mais difícil e criativa do processo: considerar as conseqüências de alternativas. Isso acarreta resposta pelo menos a estas cinco perguntas: • Que exigências para o sucesso omitimos nos estágios prévios dessa análise? • Que fatores dentro da organização, baseados em nossa experiência, poderiam prejudicar sua aceitação ou sua implementação? • Que tipos de mudanças dentro da organização poderiam prejudicar seu sucesso ao longo do prazo? • Que tipos de mudanças externas (como atividades do concorrente e regulamentações do governo) poderiam prejudicar seu sucesso a longo prazo? • Que tipos de coisas tendem a causar problemas na implementação desse tipo de decisão? Inicia-se essa etapa do processo com a alternativa com o escore ponderado mais alto, sem fazer comparações, cada alternativa deve ser examinada separadamente e verificada quanto sua probabilidade de fracasso ou problema potencial. Se houver resposta a uma ou mais perguntas citadas anteriormente que possam indicar possibilidade de insucesso, significa que há conseqüências que podem vir a acontecer devido à decisão a se escolher. Estas conseqüências de uma alternativa são estimadas sobre a base da probabilidade e gravidade: Qual a probabilidade dessa (conseqüência adversa) acontecer? Se (a conseqüência adversa) acontecer, quão grave será? Se utilizará das medidas de alto, médio e baixo, estas auxiliarão na escolha da decisão que poderá não ser exatamente a alternativa de escore ponderado de maior pontuação. 58 Algumas situações de risco que podem comprometer o sucesso da decisão foram abordadas e estão citadas a seguir: • Sistema de lavagem utilizando a torre de suporte (escore 291): As torres são utilizadas diariamente para execução das atividades. Probabilidade? Alta. Gravidade, se ocorrer? Baixa. (É possível desativar um posto de trabalho). • Sistema de lavagem eliminando torre de suporte atual (escore 250): Há algumas peças das torres atuais que seriam utilizadas. Probabilidade? Alta. Gravidade, se ocorrer? Média. (Poderia eliminar uma torre de cada vez, mas o tempo para o novo sistema começar a funcionar seria relativamente longo). • Sistema de lavagem auxiliar (escore 235): As torres são utilizadas diariamente para execução das atividades. Probabilidade? Alta. Gravidade, se ocorrer? Baixa. (As torres não sofrerão alteração). 3.3 ALTERNATIVA - SOLUÇÃO O estudo realizado em Análise de Decisão possibilitou a utilização de critérios que permitem julgar as alternativas disponíveis sobre itens específicos estreitando julgamentos através de um método sistemático de avaliação. Com isso chegou-se a uma alternativa que atende eficientemente as necessidades de melhoria além de estar condizente com dos recursos disponíveis para sua viabilidade. A alternativa escolhida foi a que obteve melhor marca nos escores numéricos. Projetar um sistema de lavagem utilizando a torre de suporte, esta é a alternativa solução para o caso analisado. 59 4 PROJETO CONCEITUAL Com o estudo de análises realizado, a alternativa solução escolhida compreende em projetar um sistema de lavagem utilizando a torre de suporte. Para o desenvolvimento deste projeto todos os requisitos e restrições avaliados na subseção 3.2 serão considerados, os quais compreendem todos os objetivos mensurados. Sendo os objetivos OBRIGATÓRIOS os seguintes: • Facilitar o processo de desmontagem. (Pré-lavagem); • Eliminar do alojamento da ferramenta todo tipo de partículas sólidas; • Impedir a dispersão de sujeira e produtos de limpeza no ar causada pela utilização de ar comprimido; • Reduzir o consumo de ar comprimido; • Eliminar cavacos e resíduos de óleo no piso, decorrentes da limpeza. E sendo os objetivos DESEJÁVEIS os seguintes: • Redução do ruído causado pela utilização do ar comprimido; • Processo ergonômico para realização da limpeza; • Redução do tempo de limpeza atual em até 25%; • Baixo custo de implementação. Estas características citadas acima correspondem às exigências que o projeto deve atender e servirão para designação do conceito da máquina (lavadora), componentes e dimensões de projeto. 4.1 ESBOÇO DO PROJETO Nesta etapa é apresentada a idéia do projeto e suas particularidades, que servirão como base para as etapas seguintes para a seleção de componentes, dimensionamento e desenvolvimento. A figura 35 demonstra a maneira que a ferramenta será enclausurada para que a lavagem seja realizada. 60 FIGURA 35: ESBOÇO DA ALTERNATIVA - SOLUÇÃO FONTE: O AUTOR. O mecanismo de abertura da tampa superior é composto de uma dobradiça especial que proporciona fácil manuseio de operação conforme visualiza-se na figura 36. FIGURA 36:ESBOÇO MECANISNO DE ABERTURA (A) FONTE: O AUTOR. Com esta solução, quando a tampa superior esta totalmente aberta, a área de trabalho para execução da atividade de preparação se encontra inteiramente livre para o trabalho do operador. Conforme mostra a figura 37. 61 FIGURA 37:ESBOÇO MECANISMO DE ABERTURA (B) FONTE: O AUTOR. Para limpeza da ferramenta será adotada a metodologia de lavagem por pressão utilizando-se desengraxante e ar comprimido, sendo que este sistema consiste na ação destes 2 fluidos em conjunto (figura 38), para dissolver e expulsar com mais eficiência partículas indesejadas. A lavagem por pressão tem baixo custo de implementação para projetos de baixa complexibilidade é versátil e atende os objetivos deste projeto. FIGURA 38: ESBOÇO SISTEMA DE LIMPEZA FONTE: O AUTOR. 62 4.2 PROJETO E DIMENSIONAMENTO O esquema do projeto da lavadora que deseja-se confeccionar é demonstrado na figura 39, o processo de lavagem consiste basicamente na realização de quatro etapas, as quais são as seguintes: • Bombeamento do fluido desengraxante e ar comprimido até o bico de lavagem; • Lavagem da ferramenta; • Dreno conduz o fluido até o reservatório passando antes pelo separador de impurezas. • Acionamento somente do ar comprimido para expulsar excesso do fluido de limpeza da ferramenta. FIGURA 39: ESQUEMA DE LAVAGEM FONTE: O AUTOR. 63 Para o desenvolvimento deste projeto é necessária a utilização de componentes mecânicos fundamentais para o funcionamento da lavadora, que são: • Bico de lavagem; • Bomba hidráulica; • Reservatório; • Separador; • Sistema de enclausuramento da ferramenta; • Válvulas; • Conexões; • Mangueiras; • Interruptor elétrico da bomba hidráulica. 4.2.1 BICO DE LAVAGEM O bico de lavagem é um componente funcional de grande importância para o sucesso do projeto da lavadora de ferramentas especiais. Em uma pesquisa realizada sobre bicos de lavagem existentes e disponíveis no mercado o que melhor atendeu os requisitos do projeto foi o do modelo FullJet 3/8”, fabricado pela empresa Spraying Systems conforme figura 40, onde levou-se em conta os seguintes aspectos: • Pressão de trabalho; • Forma do jato; • Vazão do fluído de lavagem. Este modelo, no entanto não será utilizado devido ao aumento no custo final da lavadora por causa dos seguintes aspectos: • Custo de aquisição dos bicos; • Custo na fabricação do suporte dos bicos; • O sistema de enclausuramento da ferramenta deverá ser adaptado para comportar o conjunto, ocasionando maior complexibilidade confecção, ocasionando um custo maior de fabricação. na 64 FIGURA 40: BICO SPRAYING SYSTEMS FONTE: SPRAYING SYSTEMS. Como nova solução optou-se em projetar um bico de lavagem especial, fazendo com que o custo total de fabricação da lavadora seja reduzido, almejandose que a eficiência do processo de limpeza se mantenha igual, ou melhor, em relação aos bicos do fabricante Spraying Systems. No novo sistema de limpeza os jatos de fluido desengraxante estão localizados acima das saídas de ar comprimido (figura 41), possibilitando assim com o giro correto da ferramenta uma maior eficiência no processo de erosão da crosta de sujeira. FIGURA 41: PERÍMETRO DE LAVAGEM FONTE: O AUTOR. O perímetro de lavagem, conforme figura 41, é a localidade da ferramenta de maior importância que deseja-se realizar a limpeza e abrange uma área pequena. Com isso a forma do jato deve ser a mais concentrada possível para que se obtenha 65 maior pressão de contato naquela região, como mostra a figura 42, aumentado a eficiência de lavagem. FIGURA 42: FORMA DO JATO FONTE: O AUTOR. O bico de lavagem especial que será projetado é denominado no projeto como sendo distribuidor de fluxo de limpeza. Este distribuidor é projetado de forma a possibilitar o uso simultâneo de ar comprimido e fluido desengraxante, ocasionando maior variação de pressão sob o perímetro de lavagem da ferramenta gerando maiores turbulências no ponto de limpeza, fazendo com que um processo de erosão acelerado ocorra na crosta de sujeira impregnada na ferramenta. Suas dimensões externas foram determinadas a fim de que limita-se ao espaço interno de enclausuramento da ferramenta, e as dimensões internas que correspondem aos furos que conduzem e direcionam o fluido, foram projetados de forma a aumentar a eficiência do jato de saída do fluxo. Os furos que direcionam os fluidos formam as galerias internas que se dividem em: galeria de passagem de ar comprimido e galeria de passagem de desengraxante. A capacidade máxima do sistema de retorno do líquido desengraxante ao reservatório prevista no projeto é de aproximadamente 6 litros por minuto. Para determinar o diâmetro dos furos do jato de lavagem é considerada uma vazão de 3,6 litros por minuto, para assegurar que o sistema de retorno do fluido não falhe, ocasionando vazamentos indesejáveis. 66 Considerando que uma velocidade de jato de fluido desengraxante de 2 metros por segundo é suficiente para a limpeza da ferramenta, o diâmetro do furo de saída do jato é calculado através da equação 1, e é igual a 3,5 milímetros, onde a vazão total é dividida por três devido existirem três bicos (jatos) de fluido. D= Vz 4⋅ 3 π ⋅V (1) Onde: D = diâmetro do furo do jato [m]; Vz = vazão do fluido [m3/s]; V = velocidade do escoamento [m/s]. O dimensionamento do diâmetro dos furos de saída do jato de ar foi determinado de forma a se obter maior vazão de massa de ar (vazão mássica). Sabendo-se previamente que os diâmetros internos dos componentes que compõem a galeria de ar: mangueiras, tubulações e acessórios, são de aproximadamente 12 milímetros, os furos de saída do jato de ar foram determinados de forma que a soma das áreas transversais dos três jatos, sejam aproximadamente igual à área transversal correspondente ao diâmetro de 12 milímetros. Desta forma os diâmetros dos bicos de ar foram determinados como sendo iguais a 5 milímetros. O fornecimento de ar comprimido será obtido através da rede fabril, cuja pressão é equivalente a 7 bar. Para cada jato de lavagem, o fluido desengraxante ao entrar pelo distribuidor de fluxo percorre um caminho distinto com direções distintas, o fluido ao se chocar com um obstáculo (redutor, cotovelo, tês e outros) ou mudar de direção sofre perda de pressão, sendo assim cada bico de saída de jato irá trabalhar com uma pressão diferente e ter um desempenho desigual. Para contornar esse problema, a eficiência de cada jato será controlada através dos reguladores de fluxo que tem a função de equalizar as perdas de pressão do sistema. Este sistema de regulagem também será empregado na galeria de ar comprimido. A figura 43 demonstra o sistema de regulagem de fluxo. 67 FIGURA 43: REGULADORES DE FLUXO FONTE: O AUTOR. A figura 44 mostra o distribuidor de fluxo modelado, construído através de software CAD, com três bicos de jato de fluído para o desengraxante e ar comprimido. FIGURA 44: DISTRIBUIDOR DE FLUXO FONTE: O AUTOR. 68 4.2.2 BOMBA HIDRÁULICA O propósito nesta seção é determinar a potência da bomba que será utilizada no projeto da lavadora. Para isso é necessário conhecer a vazão desejada e as variações de pressão do sistema que são causadas por diversos fatores tais como: variação na elevação ou na mudança de velocidade do escoamento, atrito do fluído nas paredes da tubulação e acessórios que compõe o sistema (válvulas, tês, cotovelos e outros). Considerando um sistema de escoamento ideal, onde não há atrito, perdas localizadas, o fluido é incompressível e com efeitos de viscosidade desprezíveis a equação (2) de Bernoulli, baseada na conservação das massas (figura 45), é aplicável: P1 ρ + V12 P V2 + g ⋅ Z1 = 2 + 2 + g ⋅ Z 2 2 ρ 2 Onde: P1 = pressão no ponto 1; P2 = pressão no ponto 2; V1 = velocidade do escoamento no ponto 1; V2 = velocidade do escoamento no ponto 2; Z1 = altura no ponto 1; Z 2 = altura no ponto 2; g = aceleração da gravidade. FIGURA 45: CONSERVAÇÃO DAS MASSAS FONTE: O AUTOR. (2) 69 Isolando as pressões se obtém a diferença entre elas que é igual à queda de pressão que deseja-se calcular, como mostra a equação 3: P1 − P2 ρ = V22 − V12 + g ⋅ (Z 2 − Z1 ) 2 (3) Para um sistema real é necessário considerar a queda de pressão que ocorre em um determinado ponto específico. Esta queda é causada por atrito ou acessórios que compõe o sistema e é chamada de perda de carga localizada que é equivalente a um certo comprimento de tubulação reta também expressa através da letra “ h ”. Na figura 46 visualiza-se os pontos de queda de pressão existentes no sistema de lavagem do projeto da lavadora. FIGURA 46: DIMENSIONAMENTO BOMBA HIDRÁULICA FONTE: O AUTOR. 70 Para que estas perdas sejam consideradas, elas são acrescentadas na equação (2) de Bernoulli de forma que sejam somadas com perdas do sistema considerado ideal. Ajusta-se a equação para se obter unidade de pressão condizente com as variáveis utilizadas dividindo todos os termos pela aceleração da gravidade fornecendo assim a unidade de pressão equivalente a metro coluna de água (m.c.a. ou Pa) originando a equação (4) de forma mais completa. P1 − P2 V22 − V12 h = + (Z 2 − Z1 ) + 2⋅ g ρ⋅g g (4) Onde: h = perda localizada [m2/s2]. Em situações onde há mudança súbita de área no escoamento do fluido ocorre perda de carga, sendo que os coeficientes de perda localizada para expansão e contração são dados na figura 47 (FOX E MCDONALD, 1998, p. 235). Sabendo qual é a razão entre as áreas envolvidas e utilizando-se da figura 47 se obtém um coeficiente e assim é possível calcular o valor de h utilizando a equação (5 ou (6). V22 2 (5) V12 h = Ke ⋅ 2 (6) h = Kc ⋅ Onde: h =perda de carga localizada [m2/s2]; V = maior velocidade de escoamento envolvida [m/s]; K c =coeficiente de perda para contração; K e =coeficiente de perda para expansão. 71 As perdas em escoamento através de válvulas e acessórios também podem ser expressas em termos de um comprimento equivalente de tubo reto (FOX E MCDONALD, 1998, p. 237). Alguns destes dados são apresentados na figura 48. Utilizando-se da equação (7) se obtém o respectivo valor de “h”. h= f ⋅ Le V 2 ⋅ D 2 (7) Onde: f = fator de atrito; Le = comprimento equivalente de tubulação reta; D V = velocidade do escoamento [m/s]. Sendo que o valor do fator de atrito f está relacionado com a rugosidade da parede interna da tubulação e é pré-determinado como igual a 0,05. FIGURA 47: COEFICIENTES DE PERDA LOCALIZADA FONTE: FOX E MCDONALD. 72 FIGURA 48: COMPRIMENTO EQUIVALENTE FONTE: FOX E MCDONALD. Em casos onde o nível de elevação do fluido não é considerado por ser muito pequeno, a queda de pressão localizada é obtida diretamente com o valor de '” h [m2/s2]” multiplicado pela massa específica do líquido circulante no sistema “ρ [kg/m3]” . Com isso a unidade de pressão resultante é expressa em “Pa [N/m2]”. Para realização dos cálculos de perda de carga se utilizará a massa específica da água, sendo ρ = 1000 kg/m3. As velocidades são obtidas através da equação (8) sendo que os diâmetros das tubulações são conhecidos e a vazão desejada é de 3,6 litros por minutos. V = 4 ⋅ Vz π ⋅ D2 (8) Onde: V = velocidade do escoamento [m/s]; Vz = vazão do fluido [m3/s]; D = diâmetro do tubo [m]. Através das equações apresentadas nesta seção realizou-se os devidos cálculos que estão demonstrados no apêndice 1. Para identificar a perda de carga em cada ponto descrito na figura 46. Os resultados obtidos são apresentados na tabela 11. O valor total final apresentado equivale à pressão requerida de bombeamento para que a vazão de 216 litros por hora seja bem sucedida. 73 TABELA 11: PRESSÃO REQUERIDA PARA FUNCIONAMENTO RESULTADOS DOS CÁLCULOS DE PERDA DE CARGA PONTO CALCULADO QUEDA DE PRESSÃO (bar) PC - 0 0,0001517 PC - 1 0,0001215 PC - 2 0,0034910 PC - 3 0,0027857 PC - 4 0,0525829 PC - 5 0,0056257 PC - 6 0,0027857 PC - 7 0,0014073 PC - 8 0,0003127 PC - 9 0,0432130 PC - 10 0,0012509 PC - 11 0,0648190 PC - 12 0,0003127 PC - 13 0,0002345 PC - 14 0,0432130 TOTAL: 0,2221556 FONTE: O AUTOR. Com base nos dados obtidos e através de pesquisa de mercado a bomba selecionada foi uma bomba centrífuga de imersão do fabricante TEXIUS modelo (UBP-100) que indica o produto para aplicação em máquinas de limpeza de peças. Visualiza-se na figura 49 que a bomba selecionada é capaz de gerar a pressão de 0,22 bar para atender a vazão desejada de 216 litros por hora com uma margem de segurança de aproximadamente 2,3 do calculado. Suas características mecânicas e elétricas são: • Corpo de alumínio (opcional bronze c/eixo inox); • Rotor de plástico de engenharia (opcional bronze); • Voluta de plástico de engenharia (opcional bronze ou alumínio); • Motor weg; • Potência de1/6 cv trifásico; • Rotação 3500 rpm; • Voltagem 220/380/440v trifásico; • Freqüência 50/60 hz. 74 FIGURA 49: CURVA BOMBA HIDRÁULICA FONTE: TEXIUS. Na figura 50 observa-se a imagem da bomba centrífuga de imersão do fabricante TEXIUS modelo (UBP-100). FIGURA 50: BOMBA HIDRÁULICA FONTE: TEXIUS. 75 4.2.3 RESERVATÓRIO O reservatório projetado tem como função alojar a bomba hidráulica, fazer uma segunda separação de partículas sólidas por decantação, armazenar quantidade suficiente de fluido que não comprometa a função da bomba e de filtragem do ar proveniente do sistema de lavagem. Estas funções são observadas através do esquema ilustrado na figura 51 FIGURA 51: RESERVATÓRIO FONTE: O AUTOR. Na figura 52 observa-se a imagem do modelamento do reservatório. Com capacidade de armazenar 20 litros de fluido. FIGURA 52: RESERVATÓRIO MODELADO FONTE: O AUTOR. 76 4.2.4 SEPARADOR O separador tem a função de separar e reter grande parte das impurezas provenientes do processo de limpeza da ferramenta. O fluido circulante no sistema deve estar livre de partículas sólidas, que prejudicam a eficiência da lavagem, e também causam desgaste prematuro em alguns componentes da bomba (rotor, voluta, e outros). Na figura 53, observa-se seu princípio de funcionamento. FIGURA 53: SEPARADOR FONTE: O AUTOR. O separador necessita de limpeza periódica, para a retirada do excesso de sujeira, que se acumula ao longo de um determinado tempo. Visando esta atividade, e considerando aspectos ergonômicos envolvidos, o separador foi projetado de forma que fosse de fácil acesso, e de manutenção simples, sem que haja a necessidade da retirada do fluido, como também a elevação de peças pesadas pelo operador. A caixa de impurezas que contém o elemento filtrante é composta de duas peneiras, uma com função de separar as impurezas provenientes da lavagem e outra de possibilitar a retirada da caixa onde são armazenadas as impurezas. Na figura 54 é possível visualizar a caixa de impurezas. 77 FIGURA 54: CAIXA DE IMPUREZAS FONTE: O AUTOR. A limpeza do separador é realizada de forma simples sem que haja a necessidade de grandes esforços, e contemplam as seguintes etapas: • A tampa superior e separada do restante do conjunto, soltando-se os parafusos que a prendem. • Remove-se a caixa interna, que contém as peneiras de filtragem, elevando-a para cima (abertura existente para a passagem de ar serve como alça). • Retira-se a sujeira contida na caixa descartando-a em local apropriado. • Monta-se a caixa interna, mergulhando-a na caixa do separador que contém o desengraxante. • Fixa-se a tampa superior, apertando os parafusos. Na figura 55 e na figura 56 observa-se a imagem do modelamento do separador. Com capacidade de armazenar 25 litros de fluido. 78 FIGURA 55: SEPARADOR MODELADO (A) FONTE: O AUTOR. FIGURA 56: SEPARADOR MODELADO (B) FONTE: O AUTOR. 79 4.2.5 PROTEÇÃO DE LAVAGEM O sistema de enclausuramento foi projetado considerando-se aspectos ergonômicos e outros tais como: • Área de trabalho livre de obstáculos; • Manuseio fácil para abertura e fechamento do sistema; • Vedação eficiente e simples; • Sistema compacto. O sistema projetado deve proteger o ambiente externo das contaminações geradas pelo processo de lavagem e também deve direcionar os fluidos de lavagem para processamentos posteriores (separador). O sistema é composto por: tampa inferior fixa, tampa superior móvel, que é manuseada com o auxílio de uma dobradiça, especialmente projetada para esta situação, conforme figura 57. FIGURA 57: PROTEÇÃO PARA LAVAGEM FONTE: O AUTOR. 80 4.2.6 ACESSÓRIOS Para que se realize a montagem dos componentes que compõe a lavadora (proteção de lavagem, separador, reservatório e distribuidor de fluxo) se faz necessária a utilização dos acessórios que estão descritos na tabela 12. TABELA 12: LISTA DE ACESSÓRIOS ACESSÓRIOS BOMBA HIDRÁULICA LUVA INTERNA REGISTRO VALMICRO ESPIGA ESPIGA BRAÇADEIRA MANGUEIRA GOODYEAR MANGUEIRA ESPIRAFLEX CHAVE ELÉTRICA TELA METÁLICA TELA METÁLICA FONTE: O AUTOR. ESPECIFICAÇÃO TEXIUS UBP 100 ROSCA 3/4 BSP LINHA 339 (PP) ROSCA 3/4'' Ø INT 1/2'' ROSCA 1/4'' Ø INT. 1/2'' Ø MÍN. 21 mm GOG -Ø INT. 1/2'' SO - Ø INT. 4'' MARGIRIUS CS-501 ABERTURA 0,95 mm ABERTURA 1,51 mm QUANTIDADE 1 1 1 1 3 4 3m 1m 1 2 0,5 m 2 0,5 m 81 4.2.7 MONTAGEM DOS COMPONENTES A figura 58 e a figura 59 demonstram o conjunto montado das partes modeladas que compõe a lavadora. FIGURA 58: LAVADORA MONTADA (A) FONTE: O AUTOR. FIGURA 59: LAVADORA MONTADA (B) FONTE: O AUTOR. 82 4.3 CUSTO DE CONFECÇÃO ESTIMADO O levantamento de custo é uma etapa de grande importância para que se tenha consciência da dimensão dos valores envolvidos que terão que ser investidos se o projeto for implementado. É fundamental também considerar o retorno do investimento nos aspectos econômicos, de qualidade ou outros que favoreçam ou não a empresa em geral. Para levantamento do custo de fabricação da lavadora é considerado que a confecção dos componentes modelados em software será executada internamente pela própria empresa, já que se trata de um reaproveitamento da torre suporte da ferramenta, e os demais acessórios serão adquiridos através de fornecedor, sendo assim o levantamento é dividido em duas etapas: • Custo dos acessórios para a montagem da lavadora. • Custo para a fabricação dos componentes da lavadora; 83 4.3.1 CUSTO DE FABRICAÇÃO DA LAVADORA Para o levantamento do custo dos acessórios que serão utilizados para a montagem da lavadora, se fez orçamentos em três fornecedores, conforme tabela 13. O custo total dos acessórios foi obtido considerando-se o menor valor do fornecedor correspondente. TABELA 13: VALORES DOS ACESSÓRIOS COMPONENTE ESPECIFICAÇÃO UND. FORNEC. FORNEC. FORNEC. 1 (R$) 2 (R$) 3 (R$) BOMBA HIDRÁULICA TEXIUS UBP 100 1 597,80 633,58 698,45 LUVA INTERNA ROSCA 3/4 BSP 1 2,O3 1,38 1,78 REGISTRO VALMICRO LINHA 339 (PP) 1 63,50 59,87 57,98 ESPIGA ROSCA 3/4'' Ø INT 1/2'' 1 6,43 4,91 5,54 ESPIGA ROSCA 1/4'' Ø INT. 1/2'' 3 7,07 7,87 5,30 BRAÇADEIRA Ø MÍN. 21 mm 4 3,52 4,80 5,50 MANGUEIRA GOODYEAR GOG -Ø INT. 1/2'' MANGUEIRA ESPIRAFLEX SO - Ø INT. 4'' 3m 9,97 7,45 5,90 1m 6,72 5,27 4,57 CHAVE ELÉTRICA MARGIRIUS CS-501 1 67,54 70,62 70,75 TELA METÁLICA (INÓX) ABERTURA 0,95 mm 0,5 m 2 14,35 28,20 17,99 0,5 m 2 19,31 30,85 20,21 TELA METÁLICA (INÓX) ABERTURA 1,51 mm TOTAL : R$ 782,56 FONTE: O AUTOR. 4.3.2 CUSTO PARA A FABRICAÇÃO DOS COMPONENTES A fabricação dos componentes da lavadora (proteção de lavagem, separador, reservatório e distribuidor de fluxo) será executada internamente pelo setor de ferramentaria, com isso o projeto poderá sofrer processo de reengenharia durante sua fabricação e possibilitar novas melhorias. Na tabela 14, visualiza-se às horas de máquinas programadas e na tabela 15 está descrito os valores de cada processo e o valor total. O valor do material a ser utilizado para a fabricação da lavadora, não será levado em consideração pelo fato de se tratar de reaproveitamento de sobras de outros projetos. 84 TABELA 14: PROGRAMAÇÃO DE HORAS DE TRABALHO ITEM TORNO FRESADORA SOLDA AJUSTES PINTURA PROTEÇÃO DOBRADIÇA 5 horas 2 hora 8 horas 3 horas 3 horas 1 hora DISTRIB. DE FLUXO 7 horas 1 hora SEPARADOR 3 horas 10 horas 2 horas 2 horas 8 horas 7 horas 2 horas 2 horas 1 hora RESERVATÓRIO RETRABALHO TORRE CONJUNTO 4 horas FONTE: O AUTOR. TABELA 15: CUSTO PROCESSO QUANTIDADE PROCESSO DE HORAS TORNO 2 CUSTO CUSTO HORA R$ OPERACIONAL R$ 60,00 120,00 FRESA 13 81,00 1053,00 AJUSTES 20 52,00 1040,00 SOLDA 23 55,00 1265,00 PINTURA 13 32,00 416,00 MONTAGEM 10 58,00 580,00 TOTAL : R$ 4.474 FONTE: O AUTOR. Através dos dados de custo descritos na tabela 13 e os dados da tabela 15. O custo total para construção da lavadora é de aproximadamente R$ 5.256,56. 85 5 CONCLUSÃO Através do projeto elaborado, é possível prever as novas atividades que terão que ser realizadas para que o processo de preparação de ferramentas seja efetuado. Estas novas atividades estão inseridas na tabela 16, destacadas em negrito, a qual também contempla todas as outras operações necessárias para a realização do procedimento preparação das ferramentas. Considerando que o sistema de limpeza projetado alcance um grau de eficiência satisfatório, estima-se os tempos máximos que serão necessários para realização de cada operação. TABELA 16: DESCRIÇÃO DAS NOVAS TAREFAS DE OPERAÇÃO ITEM 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 DESCRIÇÃO DA OPERAÇÃO Buscar carrinho com ferramenta Pegar talha Fixar ferramenta na talha Içar ferramenta Fixar ferramenta na torre Soltar ferramenta da talha Retornar a talha Retirar proteção da ferramenta Fechar tampa de proteção Ligar chave da bomba e ar comprimido Girar a ferramenta Desligar bomba hidráulica Girar a ferramenta Desligar ar comprimido Abrir tampa de proteção Retirar os insertos Fechar tampa de proteção Ligar chave da bomba e ar comprimido Girar a ferramenta Desligar bomba hidráulica Girar a ferramenta Desligar ar comprimido Abrir tampa de proteção Limpar insertos Montar os insertos FONTE: O AUTOR. TEMPO (s) TEMPO (s) TEMPO (s) OP 30 OP 40 OP 50 45 22 12 95 29 14 23 12 10 4 60 2 20 2 10 2880 10 4 50 2 20 2 10 300 3306 48 22 12 95 29 14 23 12 10 4 60 2 20 2 10 720 10 4 50 2 20 2 10 400 1500 51 22 12 95 29 14 23 12 10 4 60 2 20 2 10 2865 10 4 50 2 20 2 10 296 3293 86 TABELA 16: DESCRIÇÃO DAS NOVAS TAREFAS DE OPERAÇÃO (CONTINUAÇÃO) 26 27 28 29 30 31 32 33 34 Colocar proteção Pegar talha Fixar ferramenta na talha Içar ferramenta Fixar ferramenta no carrinho Soltar ferramenta da talha Retornar a talha Levar carinho para linha Fazer limpeza do local de trabalho TOTAIS DE TEMPO EM MINUTOS: 26 18 25 98 25 10 12 45 150 26 18 25 98 25 10 12 48 150 26 18 25 98 25 10 12 51 150 122,55 58,22 122,22 FONTE: O AUTOR. A tabela 17 descreve as operações e os respectivos tempos referentes às atividades de limpeza. Com os novos valores de tempo estimados verifica-se que o tempo total gasto em limpeza ficou reduzido em média 19,5 minutos (média das operações 30,40 e 50). Sendo que a operação 30 se destaca com a redução de 80,7% do tempo gasto em atividades de limpeza, onde o decréscimo do tempo chega a quase 24 minutos. TABELA 17: TEMPOS ESTIMADOS DE OPERAÇÃO DE LIMPEZA ITEM 9 10 11 12 13 14 15 9 10 11 12 13 14 15 35 DESCRIÇÃO DA OPERAÇÃO TEMPO (s) TEMPO (s) TEMPO (s) OP 30 OP 40 OP 50 Fechar tampa de proteção Ligar chave da bomba e ar comprimido Girar a ferramenta Desligar bomba hidráulica Girar a ferramenta Desligar ar comprimido Abrir tampa de proteção Fechar tampa de proteção Ligar chave da bomba e ar comprimido Girar a ferramenta Desligar bomba hidráulica Girar a ferramenta Desligar ar comprimido Abrir tampa de proteção Fazer limpeza do local de trabalho 10 4 60 2 20 2 10 10 4 50 2 20 2 10 150 10 4 60 2 20 2 10 10 4 50 2 20 2 10 150 10 4 60 2 20 2 10 10 4 50 2 20 2 10 150 TOTAIS DE TEMPO EM MINUTOS: 5,93 5,93 5,93 FONTE: O AUTOR. 87 Com uma expectativa inicial de criar uma alternativa de solução para o caso, foi através de dois fatores básicos, de fundamental importância para o sucesso do projeto, que se obteve um resultado positivo. Fatores como o planejamento e a eficácia da metodologia aplicada permitiram delinear contornos mais apurados dos objetivos, fazendo com que fossem melhor desenvolvidas as alternativas de solução para que se cumprisse o objetivo. Com o uso de uma metodologia apropriada e conhecendo-se o objetivo geral, se obteve de forma detalhada nove principais objetivos que foram descritos no projeto. Dentre eles, oito podem ser classificados como atendidos mesmo que o projeto ainda não tenha sido implantado e testado. Os quais são: • Facilitar o processo de desmontagem (Pré-lavagem). O projeto permite que a ferramenta seja lavada antes da retirada dos insertos sem maiores esforços para isso; • Impedir a dispersão de sujeira e produtos de limpeza no ar causada pela utilização de ar comprimido. O sistema de enclausuramento retém toda dispersão no seu interior; • Reduzir o consumo de ar comprimido. Segundo dados de tempo obtidos na tabela 2 e os estimados e na tabela 17, onde se verifica que no novo processo de limpeza o tempo de utilização do ar comprimido é menor por apenas dois segundos com consumo de ar se mantendo ligeiramente reduzido. Mesmo com o tempo total de limpeza da ferramenta reduzido a utilização do ar comprimido também é feita durante o processo de lavagem, por ser compreendido que o ar auxilia na lavagem da ferramenta. Somente após a implantação do novo sistema testes poderão ser realizados verificando a real necessidade da utilização do ar durante a lavagem havendo oportunidade de utilizar os recursos envolvidos com maior eficiência obtendo-se maiores rendimentos, além disso, os tempos estimados de lavagem foram deduzidos como valor máximo de tempo de operação; • Eliminar cavacos e resíduos de óleo no piso, decorrentes da limpeza. Durante o processo de lavagem o ambiente de trabalho está protegido e toda sujeira decorrente do processo é direcionada pelo dreno até o reservatório de resíduo (separador); 88 • Redução do ruído causado pela utilização do ar comprimido. O sistema de enclausuramento funciona como um abafador podendo futuramente, se necessário, ser revestido por um material isolante acústico proporcionando ainda maior redução do ruído; • Processo ergonômico para realização da limpeza. Grande parte do trabalho braçal é substituído pelo novo processo de lavagem mecanizado; • Redução do tempo de limpeza atual em até 25%. A redução estimada do tempo foi de no mínimo igual a 73,80%, como demonstra a tabela 18. • Baixo custo de implementação. O máximo de recursos existentes na empresa será utilizado (equipamento, peças, material e mão-de-obra). TABELA 18: RESULTADO ESTIMADO DOS TEMPOS REDUZIDOS FONTE: O AUTOR. Apenas o item abaixo, que compõe o nono objetivo a ser cumprido não pode ser avaliado com segurança perante o projeto proposto por ser necessário a realização de testes para comprovar se o novo sistema de lavagem é capaz de atender tal objetivo. O qual se compreende como: • Eliminar do alojamento da ferramenta todo tipo de partículas sólidas; 89 Caso o projeto proposto não atenda a este objetivo considerar as seguintes soluções: • Solução paliativa: utilizar pistola de ar comprimido para terminar a limpeza manualmente. • Solução definitiva: projetar e instalar bico de ar em paralelo com o distribuído de fluxo para efetuar limpeza final. Mesmo com os benefícios de se atingir os objetivos impostos o projeto ainda fornece as seguintes vantagens: • Redução do consumo de epi’s e materiais de limpeza (luvas, panos, ...); • Redução dos riscos ambientais (contaminações); • Maior qualidade na limpeza da ferramenta (padrão); • Melhora das condições ergonômicas (ambiente de trabalho); • Facilitação para execução das atividades (melhor desempenho). O projeto também contempla algumas desvantagens, as quais são: • Aumento do consumo de energia elétrica (bomba hidráulica); • Custo de manutenção (limpeza do sistema); • Nova condição de fixar e retirar a ferramenta (a proteção de lavagem impede manusear livremente a ferramenta, risco de pequenas colisões). Com a redução do tempo de processo de preparação das ferramentas em média de 19,5 minutos o projeto se torna economicamente viável. Considerando que seis ferramentas são processadas por dia, a cada dia de trabalho se economiza quase duas horas de serviço, no final de cinco meses o tempo economizado equivale ao custo de um salário do operador durante um mês inteiro. Este valor economizado pode chegar ao dobro quando somado com as economias feitas com a redução da utilização de EPI’s e materiais de limpeza. 90 REFERÊNCIAS BIBLIOGRÁFICAS CAPUCHINHO, Lucia. A questão ambiental - O que todo empresário precisa saber. 2. ed. Brasília: Sebrae, 1996. COUTO, Hudson de Araújo. Ergonomia aplicada ao trabalho – O manual técnico da máquina humana. 1. ed. Belo Horizonte: Ergo, 1995. DINIZ, Anselmo Eduardo; MARCONDES, Francisco Carlos; COPPINI, Nivaldo Lemos. Tecnologia da usinagem dos materiais. 1. ed. São Paulo: Artliber, 1999. FOX, Robert W; MCDONALD, Alan T. Introdução à mecânica dos fluidos. 5. ed. Minas Gerais: LTC, 1998. GRANDJEAN, Etiene. Manual de ergonomia – Adaptando o trabalho ao homem. 4. ed. Porto Alegre: Bookman, 1998. HORST WITTE. Máquinas Ferramenta. 7. ed. Alemã: Hemus Editora limitada, 1989. KEPNER, Charles H; TREGOE, Benjamin B. O novo administrador racional. 1. ed. São Paulo: Mc Graw-Hill, 1986. LIDA, Itiro. Projeto e produção. 6. ed. São Paulo: Editora Edgard Blücher Ltda, 2000. MAGOSSI, Luiz Roberto; BONACELLA, Paulo Henrique. Poluição das águas. 5. ed. São Paulo: Moderna, 1990. RICHTER, Rüdiger. Sistemas de lavagem. 1. ed. PLO, 2002. STEMMER, Caspar Erich. Ferramentas de corte I. 5. ed. Florianópolis: UFSC, 2001. STEMMER, Caspar Erich. Ferramentas de corte II. 2. ed. Florianópolis: UFSC, 1995. 91 THORTON UNIQUE. Divisão de lavadoras por ultra-som. [on line], Campo Largo. Disponível em: http://www.unique.ind.br/ultra.htm [capturado em: 15 ago. 2007]. TRITEC MOTORS. Informações técnicas. [on line], Campo Largo. Disponível em: <http://www.tritecmotors.com.br/tritec/quem.htm> Acesso em: 15 abr. 2007. WOLFF, J. M. Influência do processo de lavagem na linha de usinagem. Curitiba, p. 2-17, 2002. Trabalho de graduação (Engenharia Mecânica). Setor de ciências exatas, Unicenp. 92 BIBLIOGRAFIA UNIVERSIDADE FEDERAL DO PARANÁ. Normas para apresentação de documentos científicos: referências bibliográficas. Curitiba, 2000. UNIVERSIDADE FEDERAL DO PARANÁ. Normas para apresentação de documentos científicos: teses, dissertações, monografias, trabalhos acadêmicos. Curitiba, 2000. UNIVERSIDADE FEDERAL DO PARANÁ. Normas para apresentação de documentos científicos: citações, notas de rodapé. Curitiba, 2000. UNIVERSIDADE FEDERAL DO PARANÁ. Normas para apresentação de documentos científicos: redação, editoração. Curitiba, 2000. UNIVERSIDADE FEDERAL DO PARANÁ. Normas para apresentação de documentos científicos: tabélas. Curitiba, 2000. FERLINE, Paulo de B. Normas para desenho técnico. 2. ed. Porto Alegre: Editora Globo, 1977. 93 APÊNDICE 1 – MEMORIAL DE CÁLCULO DE PERDAS DE CARGA [ ] Área M = área maior [ m ]. Área m = área menor m 2 . 2 m Velocidade M = velocidade maior . s m Velocidade m = velocidade menor . s Kc = constante de contração. Ke = fator de expansão. m2 h = perda de carga 2 . s m3 Vz = vazão . s f = fator de atrito → valor pré − determinado = 0,05. kg ρ = 1000 → massa especifica da água 3 . m Perda de carga por contração (PC - 0). Vz = 3,6 litros m3 = 0,00006 minuto s Área M = Área m = Razão = π *D2 4 π *D2 4 = = π * 0,0245 2 4 π * 0,0155 2 4 = 0,000471435m 2 = 0,00018869 m 2 Área m = 0,4 → Kc = 0,3 Área M 94 Velocidade M = 0,00006 Vazão = = 0,318 m s Área m 0,000471435 Velocidade M h 0 = Kc * 2 2 2 2 0,318 = 0,3 * = 0,01517 m 2 s 2 ∆P 0 = h0 * ρ = 0,01517 *1000 = 15,17 Pa Perda de carga por obstáculo (registro) (PC - 1). le = 30 → valor tabelado cotovelo padrão 90 o D Velocidade M = h1 = f * 0,00006 Vz = = 1,2727 m s Área m 0,00018869 le Velocidade M * D 2 2 2 = 0,05 * 30 * 2 1,12727 = 0,01215 m 2 s 2 ∆P1 = h1 * ρ = 0,01215 * 1000 = 12,15 Pa Perda de carga por contração (PC - 2). Área M = Área m = Razão = π *D2 4 π *D2 4 = = π * 0,0245 2 4 π * 0,008 2 4 = 0,000471435m 2 = 0,0000502m 2 Área m = 0,1066 → Kc = 0,49 Área M 95 Velocidade M = 0,00006 Vz = = 1,19366 m s Área m 0,0000502 Velocidade M h 2 = Kc * 2 2 2 2 0,19366 = 0,49 * = 0,3491 m 2 s 2 ∆P 2 = h 2 ∗ ρ = 0,3491 * 1000 = 349,1Pa Perda de carga por expansão (PC - 3). Vz = 3,6 litros m3 = 0,00006 minuto s Área M = Área m = Razão = π *D2 4 π *D2 4 = π * 0,0127 2 4 π * 0,008 2 4 = 0,0001266 m 2 = 0,0000502m 2 Área m = 0,39 → Ke = 0,39 Área M Velocidade M = h3 = Ke * = Vz 0,00006 = = 1,19366 m s Área m 0,0000502 Velocidade M 2 2 2 = 0,39 * 2 1,19366 = 0,27857 m 2 s 2 ∆P3 = h3 * ρ = 0,27784 * 1000 = 278,57 Pa Perda de carga por elevação e atrito (PC - 4). 96 litros m3 = 0,00006 minuto s Vz = 3,6 P1 − P2 V22 − V12 h = + (Z 2 − Z1 ) + 2⋅ g ρ⋅g g ⇒ V1 = V 2 ∆P 4 = [( Z 2 − Z 1 ) ⋅ g + h] ⋅ ρ h= f * Área = l Velocidade * D 2 π *D2 4 = 2 π * 0,0127 2 4 = 0,0001266 m 2 Vz 0,00006 = = 0,4736 m s 0 , 0001266 Área Velocidade = 2 ∆P4 = [(0,5 − 0) * 9.81 + (0,05 * 0,8 0,4736 * )] *1000 = 5258,29Pa 0,0127 2 Perda de carga por contração (PC - 5). Vz = 3,6 litros m3 = 0,00006 minuto s Área M = Área m = Razão = π *D2 4 π *D2 4 = = π * 0,0127 2 4 π * 0,008 2 4 = 0,0001266 m 2 = 0,0000502 m 2 Área m = 0,39 → Kc = 0,30 Área M 97 Velocidade M = 0,00006 Vz = = 1,9366 m s Área m 0,0000502 Velocidade M h5 = Ke * 2 2 2 2 1,9366 = 0,30 * = 0,562563 m 2 s 2 ∆P 5 = h5 * ρ = 0,00562563 * 1000 = 562,563 Pa Perda de carga por expansão (PC - 6). Vz = 3,6 litros m3 = 0,00006 minuto s Área M = Área m = Razão = π *D2 4 π *D2 4 = π * 0,0127 2 4 π * 0,008 2 4 = 0,0001266 m 2 = 0,0000502 m 2 Área m = 0,39 → Ke = 0,39 Área M Velocidade M = h 6 = Ke * = Vz 0,00006 = = 1,19366 m s Área m 0,0000502 Velocidade M 2 2 2 = 0,39 * 2 1,19366 = 0,278567 m 2 s 2 ∆P 6 = h 6 * ρ = 0,278567 * 1000 = 278,567 Pa Perda de carga mudança de direção do fluxo (PC - 7). 98 le = 20 → valor tabelado D litros m3 = 0,00006 minuto s Vz = 3,6 Área = π *D2 4 Velocidade = = π * 0,012 2 = 0,000113m 2 4 0,00006 Vz = = 0,5305 m s Área m 0,000113 2 h7 = f * 2 2 le Velocidade M 0,5305 * = 0,05 * 20 * = 0,140723 m 2 s D 2 2 ∆P 7 = h 7 * ρ * = 0,140723 * 1000 = 140,723Pa Perda de carga por obstáculo (regulador de fluxo) (PC - 8). le = 40 → valor estimado D Vz = 3,6 litros m3 = 0,00006 minuto s Vazão = Vz m2 = 0,00002 3 s Área = π *D2 4 Velocidade = = π * 0,012 2 4 = 0,000113m 2 0,00002 Vz = = 0,17684 m s Área m 0,000113 99 le Velocidade M h8 = f * * D 2 2 2 2 0,17684 = 0,05 * 40 * = 0,031272 m 2 s 2 ∆P8 = h8 * ρ = 0,031272 * 1000 = 31,272 Pa Perda de carga por contração e mudança de direção do fluxo (PC - 9). le = 30 → valor tabelado D Vz = 3,6 litros m3 = 0,00006 minuto s Vazão = Vz m2 = 0,00002 3 s Área M = Área m = π *D2 4 π *D2 4 Velocidade M = Razão = = = π * 0,012 2 4 π * 0,0035 2 4 = 0,00000962m 2 0,00002 Vz = = 2,077876 m s Área m 0,00000962 Área m = 0,085 → Kc = 0,5 Área M h9 c = Kc * Velocidade M 2 2 2 = 0,5 * 2 h9 d = 0,000113m 2 2 2,07876 = 1,0831 m 2 s 2 2 2 le Velocidade M 2,07876 = f* * = 0,05 * 30 * = 3,2409 m 2 s D 2 2 100 h9 = h9c + h9 d = 3,2409 + 1,0831 = 4,3212 m 2 s2 ∆P 9 = h9 * ρ = 4,3212 * 1000 = 4321,24 Pa Perda de carga por obstáculo (regulador de fluxo) (PC - 10). le = 40 → valor estimado D Vz = 3,6 litros m3 = 0,00006 minuto s Vazão = 2 ∗ Vz m2 = 0,00004 3 s Área = π *D2 4 Velocidade = = π * 0,012 2 4 = 0,000113m 2 0,00004 Vz = = 0,3536 m s Área m 0,000113 2 h10 = f * 2 2 le Velocidade M 0,3536 = 0,05 * 40 * = 0,125088 m 2 * s D 2 2 ∆P10 = h10 * ρ = 0,125088 * 1000 = 125,088 Pa Perda de carga por contração e mudança de direção do fluxo (PC - 11). le = 60 → valor estimado D 101 Vz = 3,6 litros m3 = 0,00006 minuto s Vazão = Vz m2 = 0,00002 3 s Área m = π *D2 4 Velocidade M = = π * 0,0035 2 4 0,00002 Vz = = 2,077876 m s Área m 0,00000962 2 h11c = 0,00000962m 2 2 2 Velocidade M 2,07876 = Kc * = 0,5 * = 1,0831m 2 s 2 2 h11d = f * le Velocidade M * D 2 2 2 = 0,05 * 60 * 2 2,07876 = 6,48186 m 2 s 2 h11 = h11c + h11d = 6,48186 + 1,0831 = 7,56496 m 2 s2 ∆P11 = h11 * ρ = 6,48186 * 1000 = 7564,96 Pa Perda de carga por obstáculo (regulador de fluxo) (PC - 12). le = 40 → valor estimado D Vz = 3,6 litros m3 = 0,00006 minuto s Vazão = Vz m2 = 0,00002 3 s 102 Área = π *D2 4 Velocidade = = π * 0,012 2 = 0,000113m 2 4 Vz 0,00002 = = 0,17684 m s Área m 0,000113 2 h12 = f * 2 2 le Velocidade M 0,17684 * = 0,05 * 40 * = 0,031272 m 2 s D 2 2 ∆P12 = h12 * ρ = 0,031272 * 1000 = 31,272 Pa Perda de carga por mudança de direção (PC - 13). le = 30 → valor tabelado D Vz = 3,6 litros m3 = 0,00006 minuto s Vazão = Vz m2 = 0,00002 3 s Área = π *D2 4 Velocidade = = π * 0,012 2 4 = 0,000113m 2 0,00002 Vz = = 0,17684 m s Área m 0,000113 2 h13 = f * 2 2 le Velocidade M 0,17684 * = 0,05 * 30 * = 0,0234529 m 2 s D 2 2 ∆P13 = h13 * ρ = 0,0234529 * 1000 = 23,453Pa 103 Perda de carga por contração e mudança de direção do fluxo (PC - 14). le = 30 → valor tabelado D Vz = 3,6 litros m3 = 0,00006 minuto s Vazão = Vz m2 = 0,00002 3 s Área M = Área m = Razão = π *D2 4 π *D2 4 = = π * 0,012 2 4 π * 0,0035 2 4 = 0,00000962m 2 Área m = 0,085 → Kc = 0,5 Área M Velocidade M = 0,00002 Vz = = 2,077876 m s Área m 0,00000962 Velocidade M h14 c = Kc * 2 h14t = f * = 0,000113m 2 2 2 2 2,07876 = 0,5 * = 1,0831 m 2 s 2 le Velocidade M * D 2 2 2 = 0,05 * 30 * 2 2,07876 = 3,2409 m 2 s 2 h14 = h14 c + h14t = 3,2409 + 1,0831 = 4,3212 m ∆P14 = h14 * ρ = 4,3212 * 1000 = 4321,24 Pa 2 s2 104 APÊNDICE 2 – DESENHOS 2D 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 ANEXO 1 – INFORMAÇÕES DO PRODUTO TECHNICLEAN Fonte: Castrol Brasil 121 Fonte: Castrol Brasil 122 Fonte: Castrol Brasil 123 Fonte: Castrol Brasil 124 Fonte: Castrol Brasil 125 Fonte: Castrol Brasil