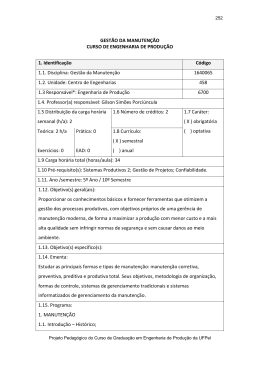

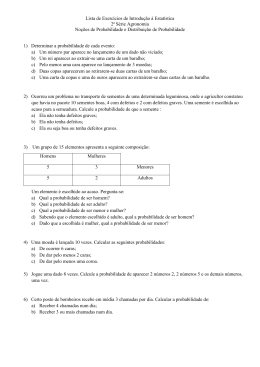

UNIVERSIDADE ESTADUAL PAULISTA “JÚLIO DE MESQUITA FILHO” FACULDADE DE ENGENHARIA DE BAURU DEPARTAMENTO DE ENGENHARIA MECÂNICA TRABALHO DE MANUTENÇÃO E LUBRIFICAÇÃO DE EQUIPAMENTOS “Definições em Manutenção” Grupo: João Rafael Alves Lucas Derick Boro Lucas Mendes Zulini Professor: Prof. Dr. João Cândido Fernandes Bauru, Agosto de 2010. 1. Definições em Manutenção MANUTENÇÃO: “Ato ou efeito de manter” “Medidas necessárias para conservação” DEFEITO: Ocorrências no equipamento que não impedem o funcionamento, todavia pode, a curto ou a longo prazo, acarretar a sua indisponibilidade. FALHA: Ocorrências no equipamento que impedem o seu funcionamento. COMPONENTE: Engenho essencial ao funcionamento de uma atividade mecânica, elétrica, etc., que conjugado a outro(s) cria(m) o potencial de realizar trabalho. Ex.: Um motor, uma bomba, um compressor, etc. EQUIPAMENTO: Conjunto de componentes interligados com que se realizam as atividades de uma instalação. Ex.: um trator, uma máquina operatriz, etc. SISTEMA: Conjunto de equipamentos necessários para realizar uma função de uma instalação. Ex.: uma frota de tratores, um conjunto de tornos mecânicos, etc. PRIORIDADES: A prioridade é definida como: “intervalo de tempo que deve decorrer entre a constatação da necessidade da manutenção e o início desta atividade”. As prioridades são estabelecidas de acordo com a importância e a natureza do sistema com que se trabalha. A seguir é dado um exemplo. Prioridade 1 ou Emergência: manutenção realizada tão logo seja constatada a sua necessidade. Ex.: falha em equipamento prioritário. Prioridade 2 ou Urgência: manutenção a ser realizada o mais breve possível, não sendo passadas 24 horas após a constatação da necessidade. Ex.: defeito próximo a falha em equipamento prioritário ou falha em equipamento secundário. Prioridade 3 ou Necessária: manutenção que pode aguardar alguns dias, não ultrapassando uma semana. Ex.: manutenção preventiva em equipamento prioritário devido à programação preestabelecida ou reparos de defeitos em equipamentos secundários. Prioridade 4 ou Desejável: manutenção que pode aguardar algumas semanas, mas não omitida. Ex.: manutenção preventiva programada em equipamento secundário ou falha de equipamento que não interfira na produção. Prioridade 5 ou Prorrogável: manutenção que pode deixar de ser realizada. Ex.: defeito em equipamento que não interfira na produção ou melhorias estéticas. A necessidade de manutenção em máquinas e equipamentos está relacionada em gerar condições operacionais aos equipamentos para que os mesmos funcionem adequadamente visando atingir objetivos e metas das empresas atendendo assim os mais altos níveis de qualidade e satisfação dos clientes com os menores custos e defeitos possíveis. Máquinas com defeitos ou quebras por falta de manutenção gerarão: Diminuição ou interrupção da produção; Atrasos de entregas; Perdas financeiras; Aumento dos custos; Produtos com possibilidades de apresentar defeitos de fabricação; Insatisfação dos clientes; Perda de mercado. A manutenção, propriamente dita, surgiu por volta do século XVI na Europa central, juntamente com o surgimento do relógio mecânico, quando surgiram os primeiros técnicos em montagem e assistência. Desenvolveu-se ao longo da Revolução Industrial e firmouse como necessidade absoluta na Segunda Guerra Mundial. No princípio da reconstrução pós-guerra, os países envolvidos alicerçaram seu desempenho industrial nas bases da engenharia e manutenção. Atualmente, com a intensa concorrência, os prazos de entrega dos produtos passaram a ser relevantes para todas as empresas. Com isso, surgiu a necessidade de se prevenir contra as falhas de máquinas e equipamentos. Essa necessidade deu origem à manutenção preventiva. Podemos entender manutenção como o conjunto de cuidados técnicos indispensáveis ao funcionamento regular e permanente de máquinas, equipamentos, ferramentas e instalações. Esses cuidados envolvem a conservação, a adequação, a restauração, a substituição e a prevenção. De modo geral, a manutenção em uma empresa tem como objetivos: Manter equipamentos e máquinas em condições de pleno funcionamento para garantir a produção normal e qualidade dos produtos; Prevenir prováveis falhas ou quebras dos elementos de máquinas. Alcançar esses objetivos requer manutenção diária em serviços de rotina e reparos periódicos programados. Normalmente a função básica de manutenção se resume em: Efetuar reparos, selecionar, trinar e qualificar pessoal para assumir responsabilidades de manutenção; Acompanhar projetos e montagens de instalação para posteriormente a manutenção poder aperfeiçoar-los; Manter, reparar e fazer revisão geral de equipamentos e ferramentas, deixando-os sempre em condições de operacionais; Instalar e reparar equipamentos para atender necessidades de produção. A manutenção ideal de uma máquina é a que permite alta disponibilidade para a produção durante todo o tempo em que ela estiver em serviço e a um custo adequado. Há dois tipos de manutenção: a planejada e a não planejada. A manutenção planejada classifica-se em: preventiva, preditiva, TPM e terotecnologia. A manutenção preventiva consiste no conjunto de procedimentos e ações antecipadas que visam manter a máquina em funcionamento. A manutenção preditiva é um tipo de ação preventiva baseada no conhecimento das condições de cada um dos elementos de máquinas e equipamentos. Esses dados são obtidos por meio de um acompanhamento do desgaste de peças vitais de conjunto de máquinas e de equipamentos. Testes periódicos são efetuados para determinar a época adequada para substituições ou reparos de peças. A terotecnologia é uma técnica inglesa que determina a participação de um especialista em manutenção desde a concepção do equipamento até sua instalação e primeiras horas de produção. Com a terotecnologia, obtêm-se equipamentos que facilitam a intervenção dos mantenedores. A TPM (Total Productive Management) foi desenvolvida no Japão. É um modelo calcado no conceito “da minha máquina, cuido eu”. Esse método busca a eficiência máxima do Sistema de Produção com a participação de todos os funcionários. A manutenção não planejada classifica-se em: corretiva e de ocasião. A manutenção corretiva tem o objetivo de localizar e reparar defeitos em equipamentos que operam em regime de trabalho contínuo. A manutenção de ocasião consiste em fazer consertos quando a máquina encontra-se parada. Aparelhos que auxiliam no tipo de manutenção preventiva/preditiva: Estetoscópio: Similar ao utilizado pelos médicos para ouvir as batidas do coração. É usado na manutenção para ouvir os ruídos das máquinas. Muitos ainda utilizam uma chave de fenda fina, para ouvir o barulho dos componentes de maquinas (coloca-se a ponta da chave sobre o “mancal” e apóia-se o ouvido no cabo da chave de fenda). Analisadores de Vibração: Já existem no mercado e em muitas empresas, aparelhos ou instrumentos eletrônicos que auxiliam e determinam com exatidão as falhas existentes nos componentes. São chamados Medidores de Vibração ou, mais sofisticados, Analisadores de Vibração, que são capazes de detectar falhas em “rolamentos”, “correias”, “engrenagens”, etc.; determinando até o tempo em que eles devem funcionar antes de serem substituídos. O que são gambiarras? Definição segundo o dicionário: Rampa de luzes e ou refletores, situada ao lado de outras, ou acima da ribalta, ou no teto da platéia a alguns metros do palco. Definição no mundo da manutenção: Sem duvida, não tem nada a ver com o que diz o dicionário, pois, para os mecânicos, encanadores, montadores, etc., a gambiarra é a improvisação feita para não deixar que a produção pare. Por exemplo, no caso de um vazamento de um encanamento residencial, toma-se uma decisão paliativa para que o vazamento para até que seja possível efetuar a manutenção correta. Neste caso, muitos utilizariam o Durepoxi, e amarrariam um pedaço de borracha, ou qualquer outro artifício que contivesse o vazamento momentaneamente. O que são ferramentas? Definição segundo o dicionário: É um utensílio, dispositivo, ou mecanismo físico ou intelectual utilizado por trabalhadores das mais diversas áreas para realizar alguma tarefa. Inicialmente o termo era utilizado para designar objetos de ferro ou outro material (plástico, madeira ou outro) para uso doméstico ou industrial. Definição para o mecânico: São dispositivos criados para auxiliar na montagem e desmontagem de máquinas. Sem elas os mecânicos não conseguiriam fazer nada. Quantos tipos existem? É impossível afirmar, pois a cada dia são criados novos tipos para suprir as necessidades de mercado; porém, a seguir serão apresentadas várias delas. Que material se utiliza na fabricação das ferramentas? É relativo; porém, para efeito de orientação, citaremos dois exemplos: Chaves: Aço forjado (cromo-vanádio) Talhadeiras: Aço 1045 – Aço 4340 – VW3 (Villares) Algumas ferramentas: Chave de Fenda: São instrumentos ou ferramentas de uso mecânico, geralmente de metal com cabo de material variado (plástico, acrílico ou madeira). Sua principal função é ser introduzida em parafusos para girá-lo, apertando-o, afrouxando-o ou ajustando-o assim usada para obter vantagem mecânica na aplicação de torque em parafusos e porcas. Chave: Ferramenta metálica para apertar ou desapertar porcas ou parafusos. Compasso: Instrumento de traçagem ou medição, composto de duas hastes articuladas numa extremidade, destinado a traçar circunferências, arcos, etc., ou a tirar medidas. Arco de serra: Um arco de serra ou a vulgarmente conhecida segueta é uma ferramenta para cortar ou serrar, principalmente madeira, compensados, metais, plásticos. É composta por um arco durável e uma lâmina de serra que pode ser reposta quando o desgaste chegar ao limite. Alicate: Ferramenta articulada que serve fundamentalmente para multiplicar a força aplicada pelo usuário para incidi-la sobre o objeto desejado. A multiplicação de força se dá pelo princípio de alavanca. Chave de grifo: Ferramenta, ajustável para rosquear canos, preferencialmente de ferro. Martelo: Basicamente um amplificador de força que serve para converter o trabalho mecânico em energia cinética e pressão. 2. Definições de Falhas das Máquinas As origens de falhas das máquinas e instalações estão nos danos das peças componentes. A máquina nunca quebra totalmente de uma só vez, mas pára de trabalhar quando alguma parte vital para o seu funcionamento está danificada. A parte vital pode estar no interior da máquina, no mecanismo de transmissão, no comando e nos controles. Pode, também, estar no exterior; na parte rodante (um pneu estourado pára um caminhão), no atuador (um torpedo recalcado pára um martelete), ou um acessório (um resfriador trincado pára um motor). As origens dos danos podem ser agrupadas como segue: Erros de especificação ou do projeto: a máquina ou alguns dos seus componentes não correspondem às necessidades de serviço. Trata-se de dimensões, rotações, marchas, ou de materiais, tratamento térmico, ajustes, acabamento de superfície ou, ainda, erros de desenho. Erros de fabricação (de componentes ou de montagem mal feita): trata-se de trincas, inclusões, concentrações de tensões, contato imperfeito, folgas exageradas ou insuficientes, empeno ou submissão de peças às tensões iniciais não previstas no projeto. Instalação imprópria: trata-se de desalinhamento dos eixos entre o motor e a máquina acionada, fundação sujeita à vibração, sobrecarga ou trinca e sujeição a elementos externos danosos. Manutenção imprópria: trata-se de perda de ajustes e da eficiência da máquina devido à sujeira, falta momentânea ou total de lubrificação, lubrificante impróprio que resulta em ruptura do filme ou em sua decomposição, superaquecimento devido ao excesso ou à insuficiência de viscosidade, falta de reapertos, falta de controle de vibrações. Operação imprópria: trata-se de sobrecarga, choques e vibrações que acabam em ruptura do componente mais fraco cujas partes provocam, geralmente, um estrago grande nas outras peças. Quando as falhas são inevitáveis, ou seja, quando aparecem em função do trabalho executado pela máquina, a manutenção restringe-se à observação do progresso do dano (por exemplo, desgastes de dentes de uma escavadeira), para que possa substituir a peça no momento mais conveniente. Análise de danos e defeitos A análise dos danos e defeitos de peças tem duas finalidades: Apurar a razão da falha, para que sejam tomadas medidas visando a eliminação de sua repetição; Alertar o usuário sobre o que poderá ocorrer se a máquina for usada ou tratada indevidamente. Os exames das peças danificadas de muitas máquinas vão revelar que a variedade de danos é limitada. São eles: Desgaste; Corrosão; Quebra ou deformação por impacto, ou elástica; Quebra ou deformação por calor ou choque térmico; Quebra por fadiga; Danos característicos dos elementos (por exemplo, engrenagem, correia, retentor etc.). As peças estão sujeitas às seguintes solicitações, inclusive a combinação de algumas ou todas: Tração; Compressão; Flexão; Flambagem; Torção; Cisalhamento; Contato (adesão ou abrasão); Mudanças de velocidade (contra forças de inércia); Forças dinâmicas (incluindo pulsações e vibrações); Temperatura; Concentrações de tensões, devido a transições da estrutura do material; Concentrações de tensões devido à forma da peça; Tensões residuais. Características gerais dos danos e defeitos Desgaste (Wear): trata-se da perda inevitável de material, modificação do acabamento, dureza, composição, química e demais características da superfície da peça. Os tipos de desgaste são: Desgaste abrasivo: é a remoção de material por partículas duras ou pelas imperfeições de uma superfície dura movimentando-se sobre outra, mole. Desgaste adesivo: as superfícies usinadas possuem sempre rugosidade. Quando duas superfícies em movimento estão separadas por uma película de óleo, estas rugosidades não interferem. Quando, porém, por qualquer razão, as pontas das rugosidades roçam entre si, a temperatura sobe devido ao atrito, e as pontas soldam-se. Corrosão (Corrosion): é a deterioração do material, na superfície ou no interior, causada por um ou mais dos seguintes fatores: ação química (dissolução do material base); ação eletrolítica (em meios aquosos e eletrolíticos em geral, inclui ação galvânica); e ação mecânica (trincamento por corrosão sob tensão, alguns tipos de fadiga, erosão, pitting, cavitação). Corrosão eletrolítica: é a dissolução da peça por agentes químicos ativos que agem sobre o material de base ou sobre um dos componentes, na presença de um potencial imposto. Corrosão por ação mecânica: existem vários tipos: o Fretagem: caracteriza-se pelo aparecimento de um pó de cor vermelha, muito fino, na superfície de contato de duas peças aparentemente muito bem fixadas entre si, por exemplo, aparafusadas ou prensadas. O fenômeno surge com a vibração e a presença de oxigênio. o Erosão: é a remoção do material pela ação de lavagem do fluido (líquido ou gás). Depende da velocidade e do ângulo de ataque, como, também, da presença de catalisadores. o Cavitação: é um tipo de erosão, caracterizando-se, na fase inicial, pelo aparecimento de porosidade que dá à superfície atacada uma aparência de casca de laranja e posteriormente às cavidades profundas. o Corrosão sob tensão: trata-se de aparecimento e progressão de trincas inter ou intragranulares que levam a posterior ruptura do material. Quebra ou deformação por impacto ou estática: trata-se de um dano causado pela aplicação de força superior ao limite de resistência da peça. Quando a força for aplicada com choque trata-se de impacto, quando for aplicada lenta ou rapidamente mas sem choque, é estática. Fratura por fadiga: caracteriza-se pelo aparecimento de trincas sob esforço cíclico (variação de carga), inferior ao limite de escoamento, que progride até o momento em que a seção restante não é suficiente para aguentar a carga e rompe-se. A superfície da fratura revela a maneira de propagação do dano. A parte correspondente à trinca é, na maioria dos casos, brilhante, com um ou mais pontos salientes, onde ela se originou. 3. Componentes e Conjuntos Sujeitos à Manutenção Eixos; Mancais; Rolamentos; Engrenagens; Correias e polias; Cabos de aço; Correntes; Parafusos e porcas; Molas; Elementos estruturais; Acoplamentos; Motores; Compressores; Máquinas de levantamento e transporte, etc. 4. Bibliografia DRAPINSKI, J. Manual de Manutenção Mecânica Básica. São Paulo: Ed. McGraw-Hill do Brasil, 1975. 239 p. BORMIO, M. R. Manutenção Produtiva Total. Bauru: Centro de Especialização em Engenharia de Produção, 2000, 58 p. NEPOMUCENO, L.X. Manutenção Preditiva em Instalações Industriais. São Paulo: Ed. Edgard Blucher Ltda., 1985. 521 p.

Baixar