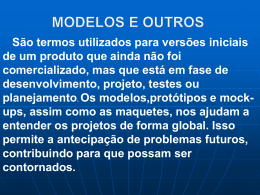

7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 7th BRAZILIAN CONGRESS ON MANUFACTURING ENGINEERING 15 a 19 de abril de 2013 – Penedo, Itatiaia – RJ - Brasil th th April 15 to 19 , 2013 – Penedo, Itatiaia – RJ – Brazil EXPLORAÇÃO DOS RECURSOS DE IMPRESSÃO 3D PARA PEÇAS ESPECIAIS Izaque Alves Maia, [email protected] Marcelo Fernandes de Oliveira, [email protected] Paulo Inforçatti Neto, [email protected] Frederico David Alencar de Sena Pereira, [email protected] Jorge Vicente Lopes da Silva, [email protected] Rod. D. Pedro I (SP-65), km 143,6 CEP 13069-901 - Campinas - SP Resumo: A impressão 3D vem permitindo a construção rápida de peças com geometrias complexas, difíceis ou impossíveis de serem construídas com as tecnologias convencionais de fabricação. Neste trabalho é mostrada uma série de peças especiais que exemplificam os quatro grandes recursos da impressão 3D os quais são complexidade geométrica, porosidade controlada, partes móveis sem montagem e encapsulamento de dispositivos. Comparações qualitativas são feitas entre as tecnologias de impressão 3D - SLS, FDM, multijato de polímero, Z print e jato de cera com base na capacidade de oferecerem esses recursos. A resistência mecânica do material estrutural aliada à eficiência de remoção do material de suporte são os dois principais fatores que determinam a eficiência das impressoras 3D em oferecer esses recursos. Palavras-chave: impressão 3D, manufatura aditiva, prototipagem rápida 1. INTRODUÇÃO A impressão 3D (I3D), também muito conhecida com prototipagem rápida, é uma expressão que define um conjunto de tecnologias de construção automatizada de peças, fatia-a-fatia (Volpato 2007). Uma característica distintiva do processo de construção fatia-a-fatia é a complexidade geométrica das peças. A automação garante que ocorram simultaneamente quatro processos de fabricação: desenho, empilhamento, alinhamento e aderência entre as fatias. Esses processos ocorrem por meio da ação dos AFFs (Agentes Formadores de Fatias) sobre as matérias primas de construção. O AFF pode ser um feixe de energia (laser, elétrons, íons), uma cabeça de impressão (jato de tinta, jato de polímero), lâmina, combinados ou não com sistemas mecânicos tais como rolo de espalhamento de pó, réguas niveladoras de líquido, aparadores de camadas. Os movimentos e atuação do AFF são controlados sincronicamente por computador. Além da AFF e das matérias primas, outro elemento comum das impressoras 3D é a plataforma de construção que, ao movimentar-se para baixo, define um degrau correspondente à espessura da fatia. Os elementos básicos da impressão 3D são mostrados na Fig. 1. As matérias-primas, de diferentes naturezas químicas, podem estar, dependendo da I3D, na forma de pó, pasta, fio, líquido, folha e grânulos (pellets). As etapas que levam da preparação do modelo digital até a impressão do modelo físico são mostradas, em maiores detalhes, na figura 2. Na I3D, um desenho digital (modelo CAD, imagem tomográfica, imagem obtida com escâner de superfície 3D) é transformado num arquivo STL (stereolithography ) que é uma aproximação da superfície da peça na forma de malha de triângulos. A seguir, esse arquivo é transferido para o computador da impressora onde é posicionado dentro do volume de construção o qual simula o volume físico de construção. Este posicionamento determina a rugosidade da peça, distribuição espacial da resistência mecânica (anisotropia mecânica), gasto de material de suporte, tempo de processo e, por decorrência, custo de processo. Após a orientação das peças, o modelo digital é fatiado para posterior reprodução física das fatias digitais, uma a uma. Terminada a impressão, as peças são retiradas da I3D para remoção do material de suporte. Dependendo da I3D, outras etapas, conhecidas como pós-processamento, podem ser necessárias para fortalecimento mecânico das peças tais como sinterização, infiltração e recozimento. A sinterização é um processo de densificação térmica da peça pela redução da porosidade. A infiltração é um outro processo de densificação no qual um material na forma líquida penetra e se solidifica no interior dos poros. O recozimento (annealing) visa, via um tratamento térmico, aliviar as tensões mecânicas das peças. A tecnologia de I3D empregada determina as características da matéria-prima de suporte que pode ser a mesma matéria-prima com que a peça vai ser construída (matéria-prima estrutural) ou um composto quimicamente diferente. Para as impressoras que utilizam pó como matéria-prima, o próprio pó funciona como suporte. No entanto, no caso em que o pó é metálico, a peça pode ficar muito pesada e afundar, inviabilizando o processo de I3D. Para sustentá-la, uma © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2 013. Penedo, Itat iaia - RJ chapa removível é colocada sobre a plataforma de construção. Sobre esta chapa o suporte da peça é construído. Em caso da matéria-prima de suporte ser a mesma da matéria-prima estrutural o programa da impressora 3D determina que o suporte seja construído com uma quantidade menor de material, fazendo com que ele seja menos denso que o material estrutural e, portanto, mecanicamente mais frágil, facilitando sua remoção por processo mecânico. Esse recurso de fragilização mecânica e automatizada do material que compõe a estrutura de suporte é também usado para materiais não metálicos, por exemplo, na tecnologia SLA e nas impressoras FDM desktop comerciais. Outro tipo de matéria-prima de suporte é aquela que se diferencia em termos de solubilidade em relação ao material estrutural e que, portanto, é removida num solvente determinado. Figura 1. Esquema mostrando os principais componentes de uma impressora 3D. Figura 2. Diagrama mostrando as etapas de impressão 3D. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2 013. Penedo, Itat iaia - RJ As diferentes expressões pelas quais a I3D são conhecidas revelam algumas de suas características principais. A expressão rapid prototyping (Cooper 2001, Chua et al 2003,Venuvinod 2004, Kamrani et Nasr 2006, Rafiq 2006, Hoque 2011) foca a rapidez do processo de impressão, enquanto que solid freeform fabrication (Beaman et al, 1996) destaca a liberdade de forma que permite a construção de geometrias complexas e sem emendas. Layered Fabrication ( Hanlon, 2006) enfatiza o processo de construção por camadas que aqui optamos por chamar de construção por fatias. Additive manufacturing and additive fabrication (Cima, 1999; Gibson 2001) ressaltam o processo de adição/deposição de material em contraposição aos processos mais convencionais, baseados em subtração de material. Finalmente, direct digital manufacturing (Fraunhofer 2012) e digital materialization (Digital Materializaton Group, 2012) enfocam mais a característica de transformação de um modelo digital num modelo físico. Embora additive manufacturing seja a expressão adotada pela ASTM (2009), escolhemos a expressão “impressão 3D” pela associação com as impressora de texto 2D. Do ponto de vista de aplicação das tecnologias de I3D, foram acrescidas à expressão rapid prototyping outras expressões que são as seguintes: funcional prototyping, rapid tooling e rapid manufacturing. Functional prototyping tem sido usada pelas empresas fabricantes de impressoras 3D (Stratasys, 2012; 3D Systems, 2012) para destacar a agregação de valor aos protótipos que, além das formas geométricas, passam a apresentar propriedades físicas e químicas que permitem que sejam submetidos a ensaios experimentais para fornecimento de informações que são importantes no desenvolvimento de produtos. Rapid tooling (Hilton 2000) designa que a I3D permite que, de forma rápida, sejam produzidas ferramentas, notadamente moldes, para a produção de pequenas séries de peças. Rapid manufacturing (Pham and Dimov, 2000; Hopkinson et al, 2006) designa o que pode ser considerado o ápice das aplicações da I3D que é a produção de peças para uso final a partir de um desenho CAD. Deve-se destacar que a evolução dessas grandes classes de aplicações, conforme definiu Oliveira (2008), dependem fortemente do desenvolvimento de materiais específicos para a I3D. 2. METODOLOGIA As impressoras 3D utilizadas neste trabalho são as seguintes: duas impressoras com tecnologia Selective Laser Sintering (SLS) modelos Sinterstation 2000 (DTM Corp. – empresa já extinta) e HiQ (3D System); duas impressoras Z Print (Z Corp): modelos Z310 e Z850 (colorida), uma impressora tecnologia Fusion Deposition Modelling (FDM), modelo Vantage i ( Stratasys); uma impressora tecnologia Multijato, modelo Connex 350, (Objet®), impressora de jato de cera (Solidscape). Os AFFs, matérias-primas comerciais e fabricantes são mostrados na Tabela 1. Tabela 1. Impressoras 3D, seus AFFs, matérias-primas e fabricantes AFF Matéria-prima Fabricante (nome comercial) Selective Laser rolo espalhador de pó Poliamida em pó 3D System Sintering – SLS. laser CO2 (Duraform PA) (Sinterstation 2000) Modelos: Sinterstation HiQ (DTM Corp.) 2000 e DTM Corp. Fusion Deposition cabeça extrusora ABS em fio Stratasys Corp. Modelling – FDM. Modelo: Vantage i Z Printer 310 rolo espalhador de pó compósito de gesso em Z Corporation cabeça multijato de polímero pó e líquido aglomerante (binder) Multijato de Cabeça impressora jato de Resina líquida Objet fotopolímero, Connex polímero fotossenssível (Fullcure 350 Lâmpada de ultravioleta 720) Régua niveladora Impressora 3D Jato de cera Duas cabeças dispensadoras de cera fundida Aparador cera Solidscape Os modelos digitais e tipos de impressora 3D utilizados para construir os modelos físicos são mostrados na Tabela 2 e descritos a seguir: (1) Crânio escala 1:1. São réplicas fiéis de crânios, chamadas biomodelos e usadas para auxiliar cirurgias complexas - desde diagnóstico até moldagem de placas de titânio. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2 013. Penedo, Itat iaia - RJ (2) Modelo físico de proteína da bactéria xyllela fastidiosa. Modelo constituído de pequenas esferas que representam os átomos. As pequenas esferas estão ligadas por bastonetes que representam as ligações químicas. (3) Avião 14-bis escala 1:50. As folgas entre paredes da hélice, rodas e leme foram de 250 µm. A retirada do material de suporte de dentro das folgas libera o movimento desses elementos móveis (4) Membranas circulares porosas. Com as seguintes dimensões: diâmetro - 50mm, espessura - 300 µm; borda - 1mm; poros quadrados: 250 µm de lado. No modelo digital para uso na SLS, os poros foram projetados com o software Magics RP. O modelo digital FDM não contém poros. Esses foram determinados por parâmetros de processo: espessura do filamento e espaçamento entre filamento. (5) Cilindros com poros passantes (FDM). Poros com formato quadrado, com 500 µm de lado, foram construídos num cilindro de diâmetro total de 250 mm. Os poros, como no caso das membranas, foram construídos por controle de parâmetros de processo. (6) Côndilo com gradiente de poros (FDM). O côndilo é a terminação superior da mandíbula humana. No volume do côndilo foram inseridos poros interconectados. Se o côndilo fosse construído com biomaterial biodegradável e não com plástico ABS, como é no caso nesse trabalho, ele poderia ser usado como suporte para crescimento de tecidos biológicos (Oliveira et al, 2007). (7) Esfera oca. Foi construída com o modo de deposição por contorno na impressora FDM. (8) Caixa oca. Usada para encapsulamento de dispositivos. Utilizou-se o modo de deposição ponto a ponto da impressora FDM. Antes do término da caixa, o processo de impressão 3D foi interrompido para a introdução de um dispositivo (núcleo ferromagnético). (9) Apito. Constituído por um esfera oca encapsulada. Impressora FDM (10) Braços Robóticos. Foram modelados no solid works com folgas de 0.10, 0.15 e 0.20 mm e construídos com as tecnologias SLS, FDM, Multijato, e Z print. Tabela 2 – Modelos digitais e impressoras 3D utilizados para construir os modelos físicos desse trabalho. Peças modelo digital Impressora 3D Crânio Tomografia computadorizada formato DICOM, SLS, FDM software InVesalius para segmentação e para salvar em .stl Modelo Físico de proteína Biblioteca de estruturas de proteína .pdb (Banco SLS (xylella fastidiosa organic 2007) solftware Molecular View (2007) para peroxide resistance ) transformar arquivo .pdb em .stl 14-bis (escala 1:50) com parte Software Solidworks SLS móveis Membranas com poros Software magics RP (SLS) SLS, FDM projetados Sem modelo digital (ajuste por parâmetros de processo) FDM. Cilindros com poros passantes Sem modelo digital (ajuste por parâmetros de FDM processo) Côndilo com gradiente de poros tomografia computadorizada helicoidal, FDM software InVesalius (2012). Poros gerados por parâmetros de processo Paralelepípedos com poros Software SolidWorks® Jato de cera e Multijato quadrados Esfera Oca Parâmetros de processo (deposição por FDM contorno) Caixa Oca Parâmetro de processo (deposição ponto a FDM ponto) Apito Software SolidWorks® FDM Braços robóticos Software SolidWorks® SLS, FDM, Z Print, Objet 3. RESULTADOS e DISCUSSÃO Neste trabalho foram estudados os quatro recursos das impressoras 3D que são: (1) complexidade geométrica, (2) porosidade controlada, (3) partes móveis sem montagem e (4) encapsulamento de dispositivos. Eles constituem os critérios de comparação entre as impressoras 3D aqui utilizadas por meio das peças especiais fabricadas. A metodologia de comparação utilizada é qualitativa. Não foi utilizado um mesmo modelo digital de corpo de prova padrão para gerar os respectivos corpos de provas físicos, exceto no caso de braços robóticos para estudo de movimentos rotacionais. Devido a essa falta de padronização, o presente trabalho deve ser visto como tendo apenas um caráter exploratório. © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2 013. Penedo, Itat iaia - RJ 1. Complexidade geométrica: O conjunto de peças de alta complexidade é constituído pelos modelos de proteína (Fig. 3a), do modelo miniaturizado do 14-bis (Fig. 3b), e dois biomodelos de crânios de tamanho real (Fig. 4). Os dois primeiros juntamente com um dos biomodelos de crânio foram construídos com tecnologia SLS que é, entre as tecnologias de I3D, a mais apropriada para esses tipos de peças que se caracterizam por tamanhos grandes comparativamente à capacidade dimensional das impressoras, e, também, por terem espaços vazios suficientemente grandes para retirar o material de suporte. A tecnologia Z Print, que também utiliza pó como matéria-prima, não é recomendada para a construção dos modelos de proteína e do 14-bis porque esses modelos possuem partes que são frágeis devido ao efeito combinado de dimensões pequenas e material quebradiço como é o caso do gesso. No modelo de proteína, as partes frágeis são os bastonetes que representam as ligações químicas e no 14-bis são os eixos de rotação e os raios das rodas. Já para o crânio, não há maiores problemas de fragilidade, exceto pelo assoalho do globo ocular que possui pequena espessura. O assoalho da órbita ocular é protegido pela região em sua volta mas, mesmo assim, deve ser manipulado com delicadeza. Tal delicadeza não seria necessária para um crânio feito com a tecnologia FDM usando plástico ABS que é um material de alta resistência mecânica e que, assim, resiste bem às etapas de remoção de material de suporte que consistem de quebra mecânica usando uma ferramenta (estilete, chave de fenda), seguida de ataque químico em solução alcalina, a 50 o C, em ultrassom. Figura 3. (a) Modelo físico de proteína, construído com tecnologia SLS comparado ao seu respectivo modelo virtual; (b) Modelo físico miniaturizado do avião 14 bis, construído com tecnologia SLS, comparado com seu modelo virtual. Rodas, hélice e leme são peças móveis construídas sem recursos de montagem juntamente com as demais partes do avião. Figura 4. (a) Modelo físico de crânio construído com a tecnologia SLS. (b): Seção da face construída com a tecnologia FDM. O material escuro é o material de suporte. 2. Porosidade. As tecnologias de I3D oferecem o recurso de alto controle de porosidade que envolve tamanho, geometria e distribuição espacial desses poros na superfície e interior das peças. A associação do recurso de porosidade controlada à de complexidade de forma agrega valor a essas peças, abrindo o leque de aplicações. Na experiência dos autores desse trabalho, FDM é a melhor tecnologia que alia porosidade controlada com complexidade de forma. A © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2 013. Penedo, Itat iaia - RJ qualidade superior dos poros da FDM em relação à SLS é mostrado nas membranas da Fig. 5. No modelo digital, os poros quadrados tem 500 microns de lado. Os poros da membrana construída com SLS estão mais fechados do que os poros da membrana construída com FDM. Esse fechamento ocorre por dois motivos que ocorrem simultaneamente. São eles: (1) o calor gerado pela interação do feixe de laser com a poliamida em pó irradia para além da região delimitada pelo modelo digital e (2) o tamanho do spot de laser (450 microns) é praticamente da mesma dimensão dos poros. Para um modelo com uma altura maior do que uma membrana (um modelo 3D volumoso ) o fechamento do poros é agravado porque pó fica retido dentro deles. O fechamento dos poros tende a ser mais severo à medida que o tamanho dos poros diminui e a razão de aspecto da peça (razão largura/altura) aumenta. Se, no entanto, o modelo 3D volumoso for impresso com tecnologia FDM e, portanto, sem material de suporte dentro dos poros, o fechamento dos poros dependente apenas da proximidade dos filamentos depositados. Assim, com tecnologia FDM, podem ser feitas estruturas permoporosas com geometrias mais complexas que a da membrana. É o caso do cilindro na figura 5b (poros quadrados com 1mm de lado) e do côndilo poroso na Fig. 6a. Cilindros com poros bem menores (10 a 20 microns) têm sido obtidos com FDM. No côndilo, além da complexidade e da porosidade está sendo mostrado um aspecto importante do recurso de porosidade que é o estabelecimento de gradiente de porosidade. Esse alto controle de porosidade gera uma nova gama de materiais com inusitadas características de densidade e rigidez mecânica. Dentro desse escopo de função, os materiais modulados mecanicamente com inserção de poros, definidos por um modelo digital CAD ou pelo controle de parâmetros de processo, vem sendo incluídos na classe dos Functional Graded Materials (Zhou et al 2004). Eles se enquadram, também, no grupo dos materiais celulares ( Stampfl et al 2004). A capacidade da I3D para geração de poros com tal nível de controle e interconectados, como o obtido com impressão FDM, abre perspectivas para aplicações inovadoras. São exemplos dessas aplicações inovadoras filtros de alta especificidade dimensional e geométrica, scaffolds (andaimes) para crescimento de tecidos biológicos visando a construção artificial de órgãos como exemplificado pelo côndilo poroso (Fig.6a) e, finalmente, estruturas leves para aplicações em implantes e engenharia aeroespacial. Com a tecnologia jato de cera, foi construído um paralelepípedo com poros quadrados de 1mm de lado (Fig. 6b). Os poros são passantes ao longo do lado maior (13 mm, razão de aspecto 13:1) e as paredes são frágeis, pois são finas (0.1 mm) e, adicionalmente, a cera é quebradiça. Já os poros construídos em modelos na forma de paralelepípedos, utilizando a tecnologia multijato de fotopolímeros (Fig. 6b), apresentaram dificuldades para remoção do material de suporte, pois o processo de remoção do fotopolímero de suporte, diferentemente da tecnologia jato de cera, não é feito via solubilização mas sim, mecanicamente, por meio de jatos de água. A porosidade intrínseca das peças construídas com tecnologia SLS pode ser útil para aumentar a área superficial, permitindo adição de maior quantidade de material de funcionalização com consequente incorporação de propriedades elétricas, magnéticas, óticas e mecânicas. A porosidade intrínseca é determinada pelos parâmetros de controle de processo ( tamanho do grão de pó, potência do laser e modo de varredura do laser ). Estudos exploratórios realizados com corpos de prova produzidos com a Z Print, numa mesma rodada e, consequentemente, com os mesmos parâmetros de processo, apresentam valores de permeabilidade muito próximos, indicando reprodutibilidade da porosidade (Maia et al, 2012) Figura 5. (a) Membranas porosas passíveis de serem usadas como filtros de alta especificidade. A membrana a esquerda foi construída com tecnologia SLS e a direita com tecnologia FDM. (b) cilindros permoporosos construídos com tecnologia FDM (sem uso de material de suporte). 3. Partes móveis sem montagem. Um recurso importante da I3D é a construção de partes móveis sem montagem (colagem, parafusamento, amarração, etc.). Como exemplo tem-se a hélice e rodas do modelo miniaturizado do avião 14-bis e braços robóticos (Fig. 7b). A mobilidade das peças móveis do 14-bis foram obtidas pela inserção de uma folga na faixa de 200 a 250 µ m no modelo digital. Essa folga fica preenchida no modelo físico com pó que é, então, retirado na etapa de limpeza para liberar o movimento. Outro exemplo de parte móvel sem montagem, construída com tecnologia FDM, é o apito (Fig. 7a). O material de suporte foi dissolvido em banho ultrassônico alcalino, sem grandes © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2 013. Penedo, Itat iaia - RJ dificuldades porque a folga entre a parede da esfera e das paredes a sua volta é grande o suficiente para entrada e saída do líquido. A Figura 7b mostra braços robóticos móveis com cinco juntas rotativas, construídos com tecnologias SLS, FDM, multijato e Z Print tendo folgas nos modelos digitais de 0.10, 0.15 e 0.20 mm. Entre eles o braço robótico que apresentou movimentos sem folgas foi o construído com a impressora multijato com 0.20 mm de folga projetada. Figura 6. (a) Modelo de côndilo humano inserido com gradiente de poros construído com tecnologia FDM. (b) paralelepípedos construídos em cera (esquerdo) e em resina fotossensível (direita) com poros longitudinais não interconectados. Figura 7. (a) Apito construído com FDM e (b) Braços robóticos móveis com cinco juntas rotativas, construídas com as seguintes tecnologias /folga digital em mm: Z Print/0.10 (1); ZPrint/0.15 (2); FDM/0.10 (3); FDM/0.15; (4) Multijato/0.15 (5) e SLS/0.20 (6). Figura 8. Peças construídas com tecnologia FDM com modo contorno: (a) esfera oca no meio e (b) final do processo de impressão. (c) caixa oca construída com modo ponto a ponto após inserção de um dispositivo. 4. Encapsulamento de dispositivos. A interrupção do processo de construção de peças e reinício, a partir do ponto de parada, é um recurso único da FDM, comparado às demais tecnologias comerciais de I3D. Torna-se, assim, possível © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 b 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2 013. Penedo, Itat iaia - RJ fazer o encapsulamento de dispositivos mecânicos, magnéticos e eletrônicos dentro da peça que está sendo construída. Na Figura 8c, tem-se um exemplo do encapsulamento de um núcleo ferromagnético. Para esse caso utilizou-se o modo de deposição de material ponto-a-ponto. Usando o modo de deposição por contorno, conseguiu-se construir uma espera oca (Fig. 8a e 8b). Uma possível aplicação seria a construção de boias para controle de vazão de fluídos, semelhante às encontradas em caixas de água das residências. Para este uso, no entanto, é necessário selar os poros com algum agente adesivo. 4. CONCLUSÃO Este trabalhou buscou, em linhas gerais e de forma abrangente, ilustrar, por meio da construção de peças especiais, quatro recursos da I3D que são os seguintes: complexidade geométrica, porosidade controlada, partes móveis sem montagem e encapsulamento de dispositivos. O caráter especial das peças está mais relacionado à maneira como essas peças são construídas do que propriamente com as suas aplicações. No que tange aos recursos de complexidade e mobilidade sem artifícios de montagem, os fatores mais importantes são: a eficiência na remoção do material de suporte e a resistência mecânica do material estrutural. Esses fatores devem ser considerados nos projetos de peças. O uso da tecnologia FDM facilita muito a construção de corpos porosos devido ao fato de que o material estrutural utilizado é plástico ABS, que é um material que apresenta excelente resistência mecânica. Adicionalmente, a tecnologia FDM permite que a construção de poros seja feita sem a inserção de material de suporte dentro deles. Permite, também, a construção de estruturas ocas, processo este que pode ser interrompido para inserção de um dispositivo e reiniciado até que esse dispositivo fique completamente encapsulado no interior da peça. Como o presente trabalho é de caráter exploratório, estudos sistemáticos utilizando corpos de prova padronizados e métodos de caracterização quantitativos devem ser conduzidos para uma avaliação mais detalhadas dos quatro grandes recursos da I3D. 5. AGRADECIMENTOS Os autores agradecem ao Conselho Nacional de Pesquisa e Desenvolvimento – CNPq pelo financiamento de bolsas de Iniciação Científica e do Programa de Capacitação Institucional 6. REFERÊNCIAS ASTM International F42 committee on Additive Manufacturing Technologies, 2009. Banco de Dado PDB, Proteína: 1zb8 http://www.rcsb.org/pdb/results/results.do. Acessado em: 16/11/2007 Beaman, J.J., Barlow, J. W., Bourell, D.L., Crawford, R.H., 1996, “Solid Freeform Fabrication: A New Direction in Manufacturing” Springer, 344 p. Chua, C. K., Leong, K. F., Lim C.S., 2003, “ Rapid Prototyping Principles and Applications” , World Scientific, 420p. Cima, M. J., 1999, “Solid Freeform and Additive Fabrication: Volume 542 (MRS Proceedings)” , Materials Research Society Cooper, K. G., 2001 “Rapid Prototyping Technology – Selection and Application”, Marcel Dekker, 226p. Digital Materialization Group http://digitalmaterial.org/. Acessado em 16/11/2012 Fraunfoher Direct Digital Manufacturing, http://dmmat.wordpress.com/2012/03/03/fraunhofer-direct-digitalmanufacturing-conference-2012/ Acessado em 16/11/2012. Gibson, I., Rosen, D. W., Stucker, B., 2009, “ Additive Manufacturing Technologies: Rapid Prototyping to Direct Digital Manufacturing”, Springer Hanlon M., 2006, “Layered Fabrication Now Growing Solid Metal” http://www.gizmag.com/go/5312/. Hilton, P. 2000, “Rapid Tooling – Technologies and Industrial Application, CRC Press, 269 p. Hopkinson, N., Hague, R. J. M,. Dickens, P. M., 2006, “Rapid Manufacturing – An Industrial Revolution for the Digital Age”, Wiley, 285p. Hoque, M. E, 2011, “Advanced Applications of Rapid Prototyping Technology in Modern Engineering” Intech, 364 p. Kamrani, A. K, Nasr, E. A., 2006, “Rapid Prototyping- Theory and Practice”, Springer, 323p Maia, I. A.; Oliveira, M. F.; Inforçatti Neto, P.; Silva, J. V. L. Permeabilidade de corpos permoporosos construídos com impressão 3D. Em andamento. Noorani R., 2006, Rapid Prototyping – Principles and Applications, Wiley, 377p Oliveira M. F., 2008, “Aplicações da Prototipagem Rápida em Projetos de Pesquisa”. Dissertação de mestrado em engenharia mecânica. Universidade Estadual de Campinas – Unicamp. Oliveira, M. F., Maia, I. A., Noritomi, P. Y, Nargil, G., C., Silva, J. V.L. SilvaI; Ferreira, B. M. P., Duek, E. A. R., 2007, “Construção de Scaffolds para Engenharia Tecidual Utilizando Prototipagem Rápida”, Matéria, Vol. 12, Jornal eletrônico Pham, D. T. , Dimov, S. S., 2000, Rapid Manufacturing, Springer, 214p Software InVesalius: www.softwarepublico.gov.br Acessado em 16/11/2012 Venuvinod, P.K., Ma, W., 2004, “Rapid Prototyping – Laser-Based and Other Technologies”, Kluwer, 389 p. Volpato, N. Ed., 2007, Prototipagem Rápida Tecnologias e Aplicações; Blücher, São Paulo, Brazil, 239 p. Software Molecular View, http://code.google.com/p/molecular-view Acessado em 16/11/ 2007 © Associação Brasileira de Engenharia e Ciências Mecânicas 2013 7º CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO 15 a 19 de Abril de 2 013. Penedo, Itat iaia - RJ Stratasys, http://www.stratasys.com/Solutions/Applications.aspx, Acessado em 16/11/2012. Stampfl J., Fouad, H., Seidler, S., Liska, R., Schwager, F., Woesz, Fratzl. P., 2004 “Fabrication and Moulding of Cellular Materials by Rapid Prototyping”, Journal of Materials and Product Technology, Vol. 21, pp. 285-296. 3D System, www.3dsystems.com/ Acessado em 16/11/2012 Wohlers, T., 2012, “Additive Manufacturing and 3D Printing State of the Industry. Annual Worldwide Progress Report” Wohlers, Fort Collins, EUA, páginas. Zhou, M. Y., Xi, J. T.,Yan, J. Q., 2004, “Modeling and Processing of Functionally Graded Materials for Rapid Prototyping”, Journal of Materials Processing Technology,Vol. 146, pp 396-402. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no trabalho © Associação Brasileira de Engenharia e Ciências Mecânicas 2013

Baixar