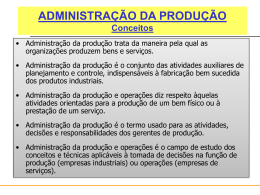

Gestão de Produção e Operações Introdução Gestão de Produção e Operações Apresentações Professor: Ms. Sergio Stefan Barci Eng° Agrônomo Gerente Industrial Mestre em Administração de Empresas Email: [email protected] Administração da Produção Apresentação de Alunos - Pessoal - Expectativas do curso Administração da Produção Fundamentos da Administração Administração da Produção Significado da Administração Administração da Produção Significado da Administração Administração é o processo de tomar e colocar em prática decisões sobre objetivos e recursos envolvendo basicamente quatro tipos de processos: Funções da Administração • Planejamento; • Organização; • Direção e • Controle. PDCA • Conhecido como ciclo de Deming, sistematizador do processo, é um ciclo de desenvolvimento contínuo. Pode ser usado em qualquer processo de gestão. • PDCA, do inglês (plan, do, check, act). • Introduzido no Japão pós-guerra para os processos de gestão. Importância da Administração da produção: Processo útil em qualquer escala de utilização de recursos para realizar objetivos: Importância da Administração da produção: - individual; - familiar; - grupos; - organizacional; - social. Importância da Administração da produção: • Quanto maior a quantidade de recursos empregados, maior a complexidade do processo administrativo. • Pessoal, familiar, pequenos grupos sociais, organizações, sociedade. Teorias da Administração da produção: Técnicas: • Soluções para problemas; • Organogramas; • Metodologias de planejamento; • Estudos de tempos e movimentos • Sistemas de controle; • Etc.. Formação do conhecimento Administrativo: São produzidos conhecimentos pela observação e análise crítica da experiência prática dos gestores, aliados a pesquisa científica que os comprova e sistematiza. Formação do conhecimento Administrativo • formação do conhecimento; • prática; • teoria, conhecimentos descritivos e prescritivos; • disseminação do conhecimento, livros, artigos, educação e treinamento. Administração da Produção Linha do tempo • Homem primitivo, atividades de produção • Primeiros artesãos, primeira forma de produção organizada e comercialização • Revolução industrial (Máquina a vapor, 1764, James Watt) Revolução Industrial • A Revolução Industrial se espalhou da Inglaterra para toda a Europa e Estados Unidos. • Em 1790, o americano Eli Whitney desenvolveu o conceito de peças intercambiáveis. • A primeira grande indústria nos USA foi têxtil. • Nos anos 1800s o desenvolvimento dos motores a gasolina e a eletricidade aumentaram esta revolução. • No meio dos anos 1800s, o antigo sistema de trabalho caseiro foi substituído pelo sistema fabril. Exigências do período: pós revolução industrial • • • • Padronização de produtos Padronização de processo de fabricação Treinamento e habilitação de mão de obra direta Criação e desenvolvimento dos quadros gerenciais e de supervisão • Desenvolvimento de técnicas de planejamento e controle da produção • Desenvolvimento de técnicas de planejamento e controle financeiro • Desenvolvimento de técnicas de vendas Administração da Produção • Final Séc. XIX até meados 1910, USA – Movimento da Administração Científica. (Taylor) • 1910 USA – Fordy e a planta dedicada à montagem final. • Surgimento do conceito de produção em massa e engenharia industrial. Princípios do Taylorismo: • Determinação do perfil, potencial e aprendizado para cada trabalhador; • Estudos de tempo (cronometrados) eram conduzidos para determinar com precisão o resultado padrão em cada etapa; • Uso de especificações dos materiais, métodos de trabalho e roteiros na fábrica; • Os supervisores eram selecionados cuidadosamente e treinados; • Inicia-se o sistema de incentivo por pagamentos. A Evolução da Manufatura Etapas de Implantação do Método de Taylor: 1. Identificação da melhor maneira de execução, através de estudo de tempos e movimentos. (one best way) 2. Planejamento da execução e prescrição das atividades 3. Controle do trabalho pela gerência Considerações • Quais os objetivos desta evolução? • Quais as dificuldades enfrentadas pelas empresas das épocas citadas? • Como resolver os problemas das industrias? Resultados esperados • • • • • Produtividade Redução de desperdícios Eficiência Eficácia Efetividade Produtividade Produtividade = medida do output / medida do input = medida das saídas/medida das entradas P=O/I OUTPUT P = ------------INPUT EFICIÊNCIA • • • • • Fazer as coisas da maneira certa. Resolver problemas. Salvaguardar os recursos aplicados. Cumprir com seu dever. Reduzir custos. EFICIÊNCIA Eficiência = Consumo Previsto dos recursos Consumo Efetivo dos recursos Ex.: Previsão inicial de gastos = R$ 100,00 Gastos Reais ocorridos = R$ 150,00 Eficiência = 100,00/150,00 Eficiência = 67% EFICÁCIA • • • • • Fazer as coisas certas. Produzir alternativas criativas. Maximizar a utilização de recursos. Obter resultados. Aumentar o lucro. EFICÁCIA Eficácia = Saída Obtida Saída Esperada Ex.: Redução de custos obtida no período=R$100,00 Redução de custos prevista= R$80,00 Eficácia= 100,00/80,00= Eficácia = 125% Eficiência x Eficácia Eficiência = Consumo Previsto dos recursos Consumo Efetivo dos recursos Eficácia = Saída Obtida Saída Esperada Qual é o Foco? No Procedimento ou No Resultado Eficiência x Eficácia ? Eficiência Eficácia Fazer corretamente as coisas Fazer as coisas necessárias Preocupar-se com os meios Preocupar-se com os fins Enfatizar métodos e procedimentos Enfatizar objetivos e resultados Cumprir os regulamentos internos Atingir os alvos e objetivos Treinar e aprender Saber e conhecer Jogar futebol com arte Ganhar a partida de futebol Saber batalhar Ganhar a guerra Ser pontual no trabalho Agregar valor e riqueza à organização Eficiência do sistema A eficiência do sistema pode produzir maior ou menor saída (entropia), maior ou menor produtividade. Entropia? PRODUTIVIDADE Produtividade = Valor Produzido = Valor Consumido Taxa de Valor Agregado Exemplos de medidas de produtividade • Consumo de combustível – quilometro rodado por litros = distância por consumo • Produção industrial – toneladas de aço por dia = peso por tempo – Peças por hora = produtos por tempo – Peças por funcionário = produtos por mão de obra • Produção agrícola – toneladas por hectare = peso por área • Serviços – projetos por funcionários = serviço por mão de obra Exemplos de medidas de produtividade – Automação • Kw por hora – potência consumida por tempo • Peças por potencia • Capacidade produtiva por custos de manutenção. • Capacidade produtiva por custo operacional • Tempo disponibilidade de máquina por tempo de manutenção Exemplos em Logística • • • • • • • • • • • Armazenagem por M2 Peças recebidas por pessoas Número de pedidos (NF) entregues por dia Número de pedidos (NF) separadas por pessoas Número de pedidos (NF) recebidas por pessoa Volume ou valor por Custo por modal Número de entregas (NF) por km rodado, período Número de pedidos (NF) entregues por extraviados Número de pedidos (NF) por custo de manutenção Custo por entrega Valor de frete por nota; km; tempo; peso; viagem; valor da mercadoria; transportadora, etc. • Tempo de carregamento por pessoa • Tempo de carregamento por carga, etc. Exemplos em Industrias • • • • • • • • • • produtividade por M2 Peças produzidas por pessoas Peças produzidas por máquinas Peças produzidas por hora homem/maquina Número de Ordens de Produção realizadas por dia Capacidade produtiva Capacidade Ociosa Valor de hora máquina Tempo de carregamento de máquinas Tempo de setup de máquinas/processos Exemplos em serviços • Número de Ordens de Serviço realizadas por dia • Numero de projetos por envolvidos • Serviços realizados por pessoas • Serviços realizados por máquinas Produtividade Produtividade parcial A relação entre o produzido, medido de alguma forma, e o consumo de um dos insumos (recursos) utilizados. Assim a medida da produtividade da mão de obra é uma medida de produtividade parcial. Produtividade Total A relação entre o output total e a soma de todos os fatores. Assim, reflete o impacto de todos os fatores de input na produção do output. Valor Agregado • Valor econômico adicionado ou simplesmente valor adicionado ou, ainda, valor agregado é uma noção que permite medir o valor criado por um agente econômico. • É o valor adicional que adquirem os bens e serviços ao serem transformados durante o processo produtivo. • Em uma empresa, o valor adicionado é a contribuição adicional de um recurso, atividade ou processo para a fabricação de um produto ou prestação de um serviço. • Em termos macroeconômicos, é o valor dos bens produzidos por uma economia, depois de deduzidos os custos dos insumos adquiridos de terceiros (matériasprimas, serviços, bens intermediários), utilizados na produção. DEFINIÇÃO DE VALOR AGREGADO ALTERAÇÃO DE: • DIMENSÕES • CARACTERÍSTICAS MECÂNICAS • CARACTERÍSTICAS FÍSICAS • APARÊNCIA • COR • VALOR USINAGEM SOLDAGEM MONTAGEM PINTURA TRATAMENTO TÉRMICO ASSINATURA DESENHO DIGITAÇÃO COMUNICAÇÃO Não Não Sim Produtivo Não Não O propósito de eliminar tudo que não agregue valor ao produto (perdas) Não improdutivo Sim Produtivo O propósito de eliminar tudo que não agregue valor ao serviço (perdas) A Evolução da Manufatura • A importância da Visão de Negócios • A idéia de que a Ford Motor Company poderia montar um automóvel pequeno, forte e simples, no menor preço, pagando altos salários para sua montagem. Primeiro Modelo ‘T’ produzido em 01 Outubro de 1908 Princípios do Fordismo • Divisão exacerbada do trabalho de forma à buscar a eficiência • Forte padronização de produtos • Máquina impõe o ritmo da produção • Postos fixos de trabalho • Intensificação da desqualificação da MO • Grandes ganhos de escala Gerenciamento Científico no Fordismo • • • • • • Padronização do desenho do produto; Produção em massa; Baixo custo de manufatura; Linhas de montagem mecanizadas; Especialização da mão-de-obra; Intercambiabilidade de peças. Ciclo de Produção da Ford 1926 • • Segunda 07:00 pm Barco de minério de ferro aporta na fábrica de River Rouge • • • • • • Terça 10:55 am 12:55 pm 05:05 pm 06:00 pm 07:45 pm Minério de ferro reduzido a aço fundido 16hs mais tarde Bloco de Cilindros é fundido 58 operações de manufatura realizadas no fundido em 55 minutos Montagem do motor leva em média 97 minutos Motor acabado é carregado no trailer para a fábrica de montagem • • • Quarta 08:00 am 12:00 pm Mais 4 horas de montagem na fábrica de montagem padronizada Revendedor recebe o carro entregue • 41 HORAS ! FÁBRICA DA FORD NO BRASIL BOM RETIRO/SP - 1927 FÁBRICA DA FORD NO BRASIL BOM RETIRO/SP - 1927 FÁBRICA DA FORD NO BRASIL BOM RETIRO/SP - 1927 Ford Inventou a Indústria! Liderança e Visão Padronização do Trabalho Melhoria Contínua Fluxo do Material Desenvolvimento do Empregado? 1908 – Primeiro Modelo ‘T’ 1915 – 1 Milhão de Carros 1921 – 5 Milhões de Carros 1924 – 10 Milhões de Carros Em 1926: 52 Negócios Diferentes 88 Fábricas operando no mundo 200.000 Empregados Reduzindo o Ciclo de Produção • Uma das mais notáveis observações ao se manter o preço baixo dos produtos da Ford foi a redução gradual do ciclo de produção. • Quanto mais tempo um componente fica no processo de manufatura e quanto mais ele se movimenta, maior o custo final. Henry Ford, 1926 Engenharia Industrial Conceitos introduzidos: • • • • • • Linha de montagem Posto de trabalho Estoques intermediários Monotonia do trabalho Arranjo físico Balanceamento de linha Engenharia Industrial Conceitos introduzidos: • • • • • • Produtos em processo Motivação Sindicatos Manutenção preventiva Controle estatístico da qualidade Fluxograma de processos Evolução • Até a década de 60 predominaram estes conceitos de produção em massa. • Surgiram os conceitos de produção enxuta. A Evolução da Manufatura • TPS - Toyota Production System Uma transição da Produção em Massa para a Manufatura Enxuta e a Gestão da Cadeia de Abastecimento O Desenvolvimento do TPS • Eiji Toyoda visitou a fábrica de Henry Ford em 1950. • O Programa SMED (Single-digit in Minutes Exchange of Dice) ou Troca Rápida de Ferramentas foi utilizado na fábrica de estampos. • O movimento de qualidade de Deming desenvolve-se no Japão. • Os Engenheiros: Taiichi Ohno e Shigeo Shingo • A Manufatura “Japonesa” bate a Americana em 1970 SISTEMA TOYOTA DE PRODUÇÃO Círculos da Qualidade No começo dos anos 1970, começaram a ser aplicados no Brasil. Fundição O formato original foi adaptado e modificado ao longo do tempo em todo o mundo. Algumas empresas formaram círculos com pessoas de áreas diferentes. AULA 9 Em 2010, a Toyota é a 5º maior empresa do mundo segundo a Fortune. A partir de 2009, tornou-se também a maior montadora do mundo. [Exame.com] Em 2009, faturou U$ 204,3 bi, segundo a Fortune. Akio Toyoda Pres. mundial da Toyota AULA 9 Principais Características do TPS • Maior Variedade de Produtos • Respostas Rápidas (Flexibilidade) • Programação da Produção “Estável” • Integração da Cadeia de Abastecimento • Gestão da Demanda Cadeia de Abastecimento Tradicional (com estoque intermediário) 2nd Tier Fluxo de Produção 1st Tier Fluxo de Informação Montadora Demanda Do Cliente TPS - A Cadeia de Abastecimento JIT: Sem Estoques! 2nd Tier Fluxo de Produção 1st Tier Fluxo de Informação Toyota Demanda Do Cliente Os objetivos do sistema japonês de produção são : 1. Eliminar as perdas; 2. Reduzir o trabalho adicional; 3. Aumentar trabalho efetivo. Preço de venda = Custos + Lucro Preço de venda — Custos = Lucro Projeto de processo Expectativas para os Fornecedores TPS • Entregas Freqüentes. • Lead Times em Horas (não dias). • Capacidade de Reação Rápida (sem usar estoques). • Entrega na linha de montagem no tempo certo, na seqüência certa e sem inspeção. • Credibilidade (qualidade e tempo certos). Relacionamento com os Fornecedores TPS • Firme e de longa duração com poucos fornecedores. • Negociação baseada em compromisso de longo prazo para melhoria da produtividade e da qualidade. • Preocupação com as capacidades do Fornecedor. • Melhoria contínua. • Tecnologia do Produto/processo. • Desenho para a manufaturabilidade. Vantagens para o Fornecedor TPS? • Um ambiente de Manufatura Estável. • Volume de produção firme. • Processos de Aprendizado. • Custo/Flexibilidade/Qualidade • Lucros. Projeto de processo Produção enxuta, novos conceitos e técnicas: • Just-in-time • Engenharia simultânea • Tecnologia de grupo (facilita a definição de células de produção) • Consórcio modular • Células de produção Planejamento e controle da produção • Produção “puxada” (JIT) e “empurrada” (MRP) Produção enxuta, novos conceitos e técnicas: • • • • • Desdobramento da função da qualidade Comakership Sistemas flexíveis de manufatura Manufatura integrada por computador Benchmarking Comakership • É a forma mais desenvolvida de relacionamento entre clientes e fornecedores. • Estabelece-se uma parceria entre eles de forma a gerenciar os produtos, processos, qualidade, pesquisas e desenvolvimentos. • O objetivo é obter uma vantagem competitiva através de um fornecimento sincronizado e qualidade assegurada. Benchmarking É a busca das melhores práticas na indústria que conduzem ao desempenho superior. Comparação de um setor ou empresa com outro, em relação à outro. Finalidade de melhorar a criatividade para atingir objetivos. Benchmarking É visto como um processo positivo e próativo por meio do qual uma empresa examina como outra realiza uma função específica a fim de melhorar como realizar a mesma ou uma função semelhante. Benchmarking O processo de comparação do desempenho entre dois ou mais sistemas é chamado de benchmarking, e as cargas usadas são chamadas de benchmark. Administração da Produção/Operações • Manufatura e serviços: – Maior número de empregos – Maior parcela do PIB – Operações: compõe o conjunto de todas as atividades das empresas relacionadas com a produção de bens e/ou serviços. Administração da Produção/Operações • Fluxos de Mercadorias, Serviços e Capitais – O consumidor constitui a base de referência – Necessidade de melhor disposição de produtos e serviços aos clientes – Estratégias de distribuição – Fluxo de mercadorias aumentando – Setor de Serviços em pleno crescimento – Fluxo de capitais Em tempo.... Definições Processo de transformação • Ato de usar um ou mais recursos para mudar o estado ou condição de algo (inputs) para se produzir saídas (outputs). Produção e operações • Área ou função de negócios responsável pelo processo de conversão que transforma insumos, tais como matérias primas e mão de obra, em resultados na forma de bens e serviços (produtos acabados) • A oferta destes produtos no mercado gera receitas. Administração da Produção/Operações Debate Administração da Produção/Operações Questões para discussão (cap 1 Laugeni) 1) Para as empresas relacionadas abaixo, caracterize os insumos e os produtos ou serviços finais: • Usina siderúrgica • Restaurante • Clube de futebol • Polícia • Fast Food • Empresas de táxi • Consultório médico • Montadoras de automóveis • Companhia aérea • Hospital Administração da Produção/Operações 2) Defina objetivos para cada uma das empresas da questão anterior e uma maneira de quantificá-los • Usina siderúrgica • Restaurante • Clube de futebol • Polícia • Fast Food • Empresas de táxi • Consultório médico • Montadoras de automóveis • Companhia aérea • Hospital Administração da Produção/Operações 3) Defina produtividade da mão de obra direta, indireta e total. Que relação entre elas podem ser úteis nas análises das empresas? Administração da Produção/Operações 4) Uma empresa que fabrica e comercializa produtos de aço conta com 350 colaboradores e fatura 70 milhões por ano. Uma outra empresa, do setor de auto peças, conta com mil colaboradores e fatura 70 milhões por ano. Qual das duas tem maior produtividade da mão de obra? • Que fatores devem ser considerados na análise? • Podemos afirmar que uma empresa é mais produtiva que outra? Administração da Produção/Operações 5) Por que estudar administração da produção? (questão 17 cap 1) Para que se possa gerir eficazmente as atividades desenvolvidas por uma empresa, visando atender seus objetivos e a relação entre suas atividades. Administração da Produção/Operações 6) Uma empresa produzia 400 toneladas por empregado em um ano. Após 4 anos, produzia 500 toneladas por empregado em um ano. A medida acima é uma medida de produtividade? Houve aumento de produtividade?

Baixar