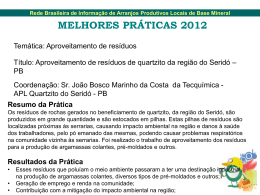

UNIVERSIDADE FEDERAL RURAL DO SEMI-ÁRIDO DEPARTAMENTO DE CIÊNCIAS AMBIENTAIS E TECNOLÓGICAS CURSO DE ENGENHARIA CIVIL EGINALDO ALVES GUERREIRO UTILIZAÇÃO DE RESÍDUO INDUSTRIAL DE QUARTZITO COMO AGREGADO GRÁUDO EM CONCRETO MOSSORÓ-RN 2014 EGINALDO ALVES GUERREIRO UTILIZAÇÃO DE RESÍDUO INDUSTRIAL DE QUARTZITO COMO AGREGADO GRÁUDO EM CONCRETO Monografia apresentada à Universidade Federal Rural do Semi-Árido– UFERSA, Departamento de Ciências Ambientais e Tecnológicas para a obtenção do título de Engenheiro Civil. Orientador: Profª. Dra. Marília Pereira de Oliveira – UFERSA. MOSSORÓ-RN 2014 UTILIZAÇÃO DE RESÍDUO INDUSTRIAL DE QUARTZITO COMO AGREGADO GRÁUDO EM CONCRETO Dados Internacionais de Catalogação na Publicação (CIP) Biblioteca Central Orlando Teixeira (BCOT) Setor de Informação e Referência G934u Guerreiro, Eginaldo Alves. Utilização de resíduo industrial.de quartzito como agregado graúdo em concreto / Eginaldo Alves Guerreiro. -- Mossoró, 2014. 59f.: il. Orientadora: Profª. Dra. Marília Pereira de Oliveira Monografia (Graduação em Engenharia Civil) – Universidade Federal Rural do Semi-Árido. Pró-Reitoria de Graduação. 1. Concreto. 2. Quartzito. 3. Resíduo sólido. I. Título. RN/UFERSA/BCOT/550-14 Bibliotecária: Vanessa Christiane Alves de Souza Borba CRB-15/452 CDD: 624 EGINALDO ALVES GUERREIRO UTILIZAÇÃO DE RESÍDUO INDUSTRIAL DE QUARTZITO COMO AGREGADO GRAÚDO EM CONCRETO Monografia apresentada ao Departamento de Ciências Ambientais e Tecnológicas para obtenção do título de Engenheiro Civil. DEDICATÓRIA A Pedro Eliezer de Lima (In Memorian), meu avó materno e amigo, modelo de homem honesto e trabalhador. Um exemplo de pessoa a ser seguido. A Zulmira Alves Guerreiro (In Memorian) e Raimundo Nonato Guerreiro (In Memorian), avôs paternos que inspiram o crescimento da família, e nos ensinaram a jornada da vida. Ao meu Deus todo poderoso, que sempre esteve comigo, e nunca me deixou desistir de meus ideais. Sem Ele nada do que conquistei teria sentido. A Eliezito Alves Guerreiro, meu pai querido, que dedicou todo o seu tempo a instruir os filhos, que sempre demonstrou amor e carinho para conosco. Homem íntegro que merece todo meu respeito e amor. A Josenilda Alves de Lima, minha mãe que tanto amo. Mulher guerreira e batalhadora, fonte de força infindável e inspiradora. AGRADECIMENTO Ao meu Deus, por estar sempre presente em minha vida, por me abençoar a cada dia. Aos meus pais Eliezito Alves Guerreiro e Josenilda Alves de Lima, que sempre estiveram presente em minha vida e nunca deixaram faltar nada nessa trajetória. Eles são à base do homem que me tornei. Ao meu irmão Eliezio Alves Guerreiro e minha irmã Erislane Alves Guerreiro que sempre pude contar em todos os momentos de minha vida . A minha namorada, futura esposa Fernanda Lígia dos Santos de Oliveira, que mesmo distantes por alguns momentos, nunca deixou de estar presente em minha vida. Menina que eu tanto amo e quero passar o resto de minha vida. Aos meus familiares, avós, avôs, tios, tias, primos e primas que sempre incentivaram-me a prosseguir em meio as dificuldades . A todos os amigos do curso pela convivência agradável e enriquecedora. A minha orientadora Dra. Marília Pereira de Oliveira, professora e amiga que muito contribuiu para o meu crescimento profissional. A minha equipe de estudos Angelina, Brendha, Diego, Patrícia, Ruan Landolfo, Ada, Savana, Sumaia, entres tantos outros; amizades conquistadas que levarei para o resto de minha vida. A todos da empresa Galvão Engenharia que consolidaram muito conhecimentos adquiridos na universidade. A todos que contribuíram com mais uma etapa de minha formação “Não te mandei eu? Esforça-te e tende bom ânimo; não pasmes; nem te espante, porque o Senhor, teu Deus, é contigo por onde que quer andares”. Josué 1:9 RESUMO A busca de alternativas que venham melhorar o desempenho das edificações ou reduzir o custo de produção das mesmas tem sido realizada através de pesquisas científicas que propõem novos materiais e tecnologias não prejudiciais ao meio ambiente e que sejam de baixo consumo energético na sua produção. Este trabalho propõe a utilização do resíduo industrial do quartzito na produção de concreto, feita através da substituição total do agregado graúdo. A viabilidade desta pesquisa poderá mostrar novos rumos para a indústria da construção civil, além do impacto positivo no meio ambiente provocado pela retirada de resíduos de quartzito que são descartados. Foram realizados ensaios de caracterização do agregado quartzito, tais como, granulometria, índice de forma e massa unitária. Posteriormente foram confeccionados corpos-de-prova, os quais foram submetidos a ensaios destrutivos de resistência à compressão axial e tração por compressão diametral, e ensaios não destrutivos (END) utilizando o método de determinação da velocidade de propagação de onda ultrassônica. Palavras chaves: Quartzito, resíduo, concreto. ABSTRACT The search for alternatives that will improve the performance of the buildings or reduce the production cost of the same has been made through scientific studies that propose new materials and technologies that do not harm the environment and are energy efficient in its production. This work proposes the use of the residue from the processing of quartzite in the production of concrete, made by complete replacement of coarse aggregate. The feasibility of this research may show new directions for the construction industry, besides the positive impact on the environment caused by the removal of waste quartzite that are discarded. Was made tests to characterize the quartzite aggregate, such as particle size, shape index and unit mass. Subsequently was made constructed samples, which was submitted to destructives tests of resistance to axial compression traction by diametrical compression, nondestructive tests using the determination method of propagation speed of ultrasonic wave. Keywords: Quartzit, residue, concrete LISTA DE TABELAS Tabela 1 - Concessões de lavra para o quartzito ...................................................................... 27 Tabela 2 – Granulometria da brita de resíduo de quartzito e da brita granítica ....................... 45 Tabela 3 – Ensaio de Índice de Forma ..................................................................................... 46 Tabela 4 – Massa Específica .................................................................................................... 47 Tabela 5 – Agregado Miúdo – Porcentagem média retida acumulada ..................................... 48 Tabela 6 – Massa Específica .................................................................................................... 49 Tabela 7 - Massa unitária do agregado miúdo .......................................................................... 49 Tabela 8 – Abatimento de tronco de cone ................................................................................ 50 Tabela 9 – Velocidade de propagação de onda ultrassônica .................................................... 52 LISTA DE QUADRO Quadro 1- Propriedades do concreto no estado fresco ............................................................. 21 Quadro 2 – Resistência do concreto ......................................................................................... 23 Quadro 3 – Classificação dos agregados .................................................................................. 24 Quadro 4 – Pesquisas Realizadas Para o Aproveitamento do Resíduo de Quartzito ............... 30 Quadro 5 – Propriedades do cimento Portland CPV – ARI – RS ............................................ 31 LISTA DE FIGURAS Figura 1– Cimento, areia, brita e água...................................................................................... 20 Figura 2 - Corpos de prova de concreto endurecido ................................................................. 22 Figura 3–Frações granulométricas do agregado graúdo ........................................................... 24 Figura 4 – Inter-relações do agregado ...................................................................................... 25 Figura 5- Quarzitos ................................................................................................................... 26 Figura 6 - Produção de Quartzito em 2011 no Brasil. .............................................................. 27 Figura 7- Extração do Quartzito ............................................................................................... 28 Figura 8 – Processo de produção das peças ornamentais de Quartzito. ................................... 29 Figura 9 – Resíduo Descartado ................................................................................................. 30 Figura 10 – Localização de Várzea - PB. ................................................................................. 32 Figura 11 - Resíduo da produção de revestimento de quartzito ............................................... 34 Figura 12 – Brita Granítica e Brita de Quartzito ...................................................................... 35 Figura 13 – Massa Unitária ...................................................................................................... 36 Figura 14 - Índice de forma ...................................................................................................... 37 Figura 15 - Frasco de Chapman ................................................................................................ 38 Figura 16 – Massa Unitária do agregado miúdo....................................................................... 39 Figura 17–Abatimento de tronco de cone................................................................................. 40 Figura 18 - Moldagem dos Corpos de Prova ............................................................................ 41 Figura 19 - Retificação dos corpos de prova ............................................................................ 41 Figura 20 – Ensaio de tração por compressão diametral .......................................................... 42 Figura 21 – Ensaio de Resistência à Compressão Axial .......................................................... 43 Figura 22– Rompimento a Compressão Axial ......................................................................... 43 Figura 23 – Propagação de Onda Ultrassônica ......................................................................... 44 Figura 24 - Curvas granulométricas dos agregados graúdos .................................................... 46 LISTA DE ABREVIATURAS E SIGLAS ABNT Associação Brasileira de Normas Técnicas ASTM American Society for Testing and Materials APL Arranjo Produtivo Local CDRM Companhia de Desenvolvimento de Recursos Minerais CETEM Centro de Tecnologia Mineral CP’s Corpos de prova DNPM Departamento Nacional de Produção Mineral IBAMA Instituto Brasileiro do Meio Ambiente INSA Instituto Nacional do Semi-árido LEMAT Laboratório de Materiais SEBRAE Serviço Brasileiro de Apoio às Micro e Pequenas Empresas SENAI Serviço Nacional de Aprendizado Industrial SUDEMA Superintendência de Administração do Meio Ambiente UFPB Universidade Federal da Paraíba SUMÁRIO 1. INTRODUÇÃO ............................................................................................................... 15 1.1 2. 3. OBJETIVOS .................................................................................................................... 18 2.1 OBJETIVO GERAL .................................................................................................. 18 2.2 OBJETIVOS ESPECÍFICOS .................................................................................... 18 REVISÃO DE LITERATURA ...................................................................................... 19 3.1 4. JUSTIFICATIVA ...................................................................................................... 17 CONCRETO .............................................................................................................. 19 3.1.1 Propriedade do Concreto no Estado Fresco .................................................. 20 3.1.2 Propriedade do Concreto no Estado Endurecido .......................................... 22 3.2 AGREGADOS ........................................................................................................... 23 3.3 QUARTZITO............................................................................................................. 25 MATERIAIS E MÉTODOS ........................................................................................... 31 4.1 MATERIAIS .............................................................................................................. 31 4.1.1 Cimento Portland ............................................................................................. 31 4.1.2 Água ................................................................................................................... 32 4.1.3 Resíduo de Quartzito ........................................................................................ 32 4.1.4 Agregado Miúdo ............................................................................................... 32 4.1.5 Agregado Graúdo ............................................................................................. 33 4.2 METODOLOGIA ...................................................................................................... 33 4.2.1 Pesquisa Experimental ..................................................................................... 33 4.2.2 Resíduo de Quartzito ........................................................................................ 33 4.2.3 Agregado Graúdo ............................................................................................. 34 4.2.3.1 Granulometria ................................................................................................. 34 4.2.3.2 Massa Unitária ................................................................................................ 35 4.2.3.3 Índice de Forma .............................................................................................. 36 4.2.4 Agregado Miúdo ............................................................................................... 37 4.2.4.1 Granulometria ................................................................................................. 37 4.2.4.2 Massa Específica............................................................................................. 37 4.2.4.3 Massa Unitária ................................................................................................ 38 5. 4.2.5 Moldagem dos Corpos de Prova...................................................................... 39 4.2.6 Resistência a Tração por Compressão Diametral ......................................... 42 4.2.7 Resistência a Compressão Axial ...................................................................... 43 4.2.8 Propagação de Ondas Ultrassônicas ............................................................... 44 RESULTADOS E DISCUSSÕES .................................................................................. 45 5.1 AGREGADO GRAÚDO ........................................................................................... 45 5.1.1 Análise granulométrica .................................................................................... 45 5.1.2 Índice de Forma ................................................................................................ 46 5.1.3 Massa unitária .................................................................................................. 47 5.2 AGREGADO MIUDO .............................................................................................. 47 5.2.1 Análise granulométrica .................................................................................... 47 5.2.2 Massa específica ................................................................................................ 49 5.2.3 Massa Unitária .................................................................................................. 49 5.3 ABATIMENTO DE TRONCO DE CONE ............................................................... 50 5.4 DETERMINAÇÃO DA RESISTÊNCIA À COMPRESSÃO AXIAL ..................... 50 5.5 RESISTÊNCIA À TRAÇÃO POR COMPRESSÃO DIAMETRAL. ....................... 51 5.6 VELOCIDADE DE PROPAGAÇÃO DE ONDAS ULTRASSÔNICAS ................ 52 5. CONCLUSÕES................................................................................................................... 53 6. PROPOSTA PARA TRABALHOS FUTUROS .............................................................. 54 7. REFERÊNCIA .................................................................................................................... 55 15 1. INTRODUÇÃO Nos dias atuais a indústria da construção civil tem passado por um grande crescimento que tem trazido muitos benefícios para a sociedade, porém aliado a ele tem surgido à necessidade de desenvolver novos materiais de construção a partir do reaproveitamento e reciclagem de resíduos; isso torna-se possível por meio de pesquisas e trabalhos que busquem formas inovadoras de novos materiais na construção civil (SILVA, 2013). É notável também perceber que a mineração no Brasil tem aumentado bastante, pois o país apresenta uma boa formação geológica, porém 90% dos materiais extraídos constituemse de resíduos. Esse baixo aproveitamento de material tem ocorrido devido à utilização de técnicas inapropriadas, pelo fraturamento do maciço rochoso e por falta de conscientização. Pode-se afirmar também que em muitas regiões do Brasil ainda não existem ações que proporcionem uma boa disposição e aproveitamento dos materiais coletados e dos resíduos (ALECRIM, 2009). Um dos minérios que tem ganhado espaço é o quartzito, que é geralmente usado na construção civil como revestimento e ornamentação de ambientes; ele é uma rocha ornamental metamórfica, originada geralmente do arenito. Suas propriedades mineralógicas, químicas, físicas e sua beleza natural agradam e chamam a atenção da sociedade, onde passou a ser utilizado como rocha ornamental e usado em grande escala nas obras de arte e monumentos históricos (ALECRIM, 2009). De acordo com o ABI Rochas (2004), o quartzito tem características físico-mecânicas muito próximas a rocha granítica. Ele possui de forma geral uma superfície rugosa que lhe dar características antiderrapantes, é uma rocha folheada, resistente à abrasão, possui baixo índice de absorção e inerte a reações químicas. Nesse contexto pode-se dizer que as principais reservas brasileiras de rochas ornamentais estão localizadas nos estados de Minas Gerais, São Paulo, Rio de Janeiro e Espírito Santo; sendo o estado de Minas Gerais o principal explorador de quartzitos (ALECRIM, 2009). O estado da Paraíba também tem ganhado destaque onde podemos citar a cidade de Várzea - PB, localizada na região do Seridó que tem desenvolvido há algum tempo atividades de extração do quartzito, onde apresenta como produto final das rochas, os ladrilhos, os mosaicos para pisos e vários artefatos de revestimentos (SANTOS, 2011). 16 Diante desse cenário é necessário percebemos a importância que o quartzito tem trazido para o município de Várzea, pois ele é encontrado de forma abundante e tem proporcionando um crescimento na economia da região. Segundo (Santos, 2013), a cidade tem em torno de 800 pessoas trabalhando na extração e no beneficiamento do minério. A indústria tem movimentado em tono de R$ 400 mil reais por mês e apresentado boas expectativas de crescimento. A indústria da construção civil tem despertado o interesse do Sudema (Superintendência de Administração do Meio Ambiente), Ibama (Instituto Brasileiro do Meio Ambiente), UFPB (Universidade Federal da Paraíba), CDRM (Companhia de Desenvolvimento de Recursos Minerais), do APL (Arranjo Produtivo Local) do quartzito da Paraíba e Rio Grande do Norte, INSA (Instituo Nacional de Semi-árido), Cetem (Centro de Tecnologia Mineral), Sebrae (Serviço Brasileiro de Apoio às Micro e Pequenas Empresas), Senai (Serviço Nacional de Aprendizado Industrial) e do DNPM (Departamento Nacional de Produção Mineral). Todos esses órgãos e instituições têm colaborado para que a extração e beneficiamento do quartzito sejam realizados de maneira mais correta (SANTOS, 2013). É perceptível que o quartzito tem provocado um grande crescimento à cidade, porém aliado a esse fato tem-se grandes desperdícios de matéria prima em forma de resíduos que podem ser visto aos arredores da cidade. É importante a buscar novas formas para se obter um melhor aproveitamento do quartzito. Para isso é necessário que seja realizado um estudo de campo que solucione esse problema. Com isso, é proposto neste trabalho, realizar um estudo dos resíduos do quartzito, onde tem-se por objetivo utilizá-lo na produção de concreto, onde o mesmo irá substituir os agregados graúdos convencionalmente utilizados no concreto. Para alcançar o objetivo proposto, este trabalho de conclusão de curso encontra-se estruturado em cinco capítulos, sendo o primeiro capítulo uma contextualização, que tem caráter introdutório onde aborda sobre a importância do tema e seus objetivos. O segundo capítulo mostra o objetivo geral e os objetivos específicos do trabalho. O terceiro capítulo apresenta a revisão bibliográfica dos assuntos que compõe a pesquisa. É abordado sobre o concreto de cimento Portland, a caracterização dos agregados, as propriedades do concreto no estado fresco e endurecido e os ensaios necessários. O quarto capítulo consta da apresentação dos materiais e os métodos para realização da pesquisa. O quinto capítulo apresentar os resultados e discussões. No sexto capitulo é feito as conclusões do trabalho e no sétimo capítulo são apresentadas algumas sugestões para trabalhos futuros. 17 1.1 JUSTIFICATIVA A busca de alternativas, que venham melhorar o desempenho das edificações ou reduzir o custo de produção das mesmas, tem sido realizada através de pesquisas científicas que propõem novos materiais e tecnologias, que não prejudiquem ao meio ambiente e sejam de baixo consumo energético na sua produção. A construção civil vem sendo ao longo do tempo uma grande auxiliadora no reaproveitamento de alguns resíduos industriais, uma vez que apresentam soluções que minimizam a degradação ambiental com a incorporação desses resíduos a diversos produtos. Os resíduos do processo de beneficiamento do quartzito são alguns desses materiais que causam dano ao ambiente e que podem ser reaproveitados na construção civil. Este trabalho busca conhecer as propriedades mecânicas de concretos que utilizem em sua composição o resíduo industrial de quartzito oriundo da cidade de Várzea-PB, antes jogados no meio ambiente, para substituir o agregado proveniente da rocha granítica comumente utilizada na produção de concreto. Os métodos consistem em estudar e comparar diferentes parâmetros mecânicos. 18 2. OBJETIVOS 2.1 OBJETIVO GERAL Este trabalho de conclusão de curso tem como objetivo geral realizar um estudo sobre utilização do resíduo quartzito obtido no município de Várzea – PB na produção de concreto, analisando suas propriedades mecânicas e comparando com o concreto produzido com o agregado graúdo da rocha granítica. É feita a substituição total do agregado graúdo pelo resíduo quartzito. 2.2 OBJETIVOS ESPECÍFICOS Produzir agregado graúdo utilizando o resíduo de quartzito coletado na cidade de Várzea – PB; Fazer a caracterização dos agregados graúda através dos ensaios de granulometria, massa específica e massa unitária; Produzir corpos-de-prova com o agregado do resíduo quartzito e com o agregado da rocha granítica; Fazer a realização do ensaio de slump test; Determinar a velocidade de propagação de onda ultrassônica dos corpos de prova. Realizar o ensaio de resistência à compressão axial e de tração por compressão diametral aos 28 dias. 19 3. REVISÃO DE LITERATURA 3.1 CONCRETO Concreto é um dos materiais mais antigos da humanidade. Foi usado pelos egípcios com o uso do gesso impuro calcinado; pelos gregos que misturavam a cal, água, areia e pedra fragmentada; ele também foi utilizado pelos romanos, que usavam a pozolana natural e a cal para produzir o concreto e permitir a moldagem de blocos de pedra (NEVILLE 1997). A partir de 1824, com o surgimento do cimento Portland o concreto atingiu o seu destaque pelo fato de permitir uma grande versatilidade comparado com os demais produtos. Surgiram assim as várias especificações para sua utilização e o conhecimento aprofundado de suas propriedades que colaborou para uma melhor segurança nas construções e garantiu um produto com uma maior qualidade (ARAÚJO, 2000). Pode-se dizer que o concreto de cimento Portland é resultante de proporções adequadamente calculadas, de um aglomerante, cimento Portland, agregado miúdo, agregado graúdo e água; podendo de acordo com a necessidade conter a presença de aditivos. (MARTINS, 2008) Segundo Mehta, (1994), o concreto é um material composto que consiste essencialmente de um meio contínuo aglomerante, dentro do qual estão mergulhados partículas ou fragmentos de agregados. Ele inclui também os aditivos, que é usado quase sempre em sua composição. Callister (2008) ainda diz que o concreto é um compósito, formado por um agregado de partículas ligadas entre si que formam um corpo sólido. De forma sucinta pode-se dizer que o concreto é formado (figura 1) pelos seguintes elementos (ROMANO, 2004): Pasta = cimento + água Argamassa = pasta + agregado miúdo Concreto = argamassa + agregado graúdo Concreto Armado = concreto + armadura passiva Concreto Protendido = concreto + armaduras passiva e ativa 20 Figura 1– Água, cimento, areia, brita Fonte: (Próprio Autor, 2014) 3.1.1 Propriedade do Concreto no Estado Fresco Segundo Bauer (1995), concreto fresco é constituído dos agregados miúdo e agregados graúdos envolvidos na pasta de cimento e nos espaços cheios de ar. A pasta é constituída de uma solução aquosa e grãos de cimento. O conjunto de pasta e espaços cheios de ar é chamado de matriz, essa composição é expressa pela relação vazios/cimentos ou o inverso. Para Neville (1997), o concreto fresco é uma composição de vários componentes onde se tem a presença de cimento, agregado miúdo, agregado graúdo, aditivo e água; quando a água é adicionada ela transforma todos os elementos adicionados em uma mistura de concreto fresco, que tende a endurece por causa das reações de hidratação. Para se conhecer melhor o concreto no estado fresco é necessário ter o conhecimento de algumas propriedades indispensáveis para o seu bom uso. Pode-se citar a trabalhabilidade, a consistência, poder de retenção de água e a plasticidade (quadro 1) que são as propriedades desejáveis para se ter uma mistura fácil de transportar, lançar e adensar sem segregação (ARAÚJO, 2000). 21 Quadro 1- Propriedades do concreto no estado fresco Trabalhabilidade É a propriedade do concreto fresco identificada pela maior ou menor facilidade de seu emprego para atender determinado fim. Consistência É o maior ou menor grau de fluidez da mistura seca, relacionando-se portanto, com a mobilidade da massa. Retenção de Água Poder de retenção de água é o oposto à exsudação. A exsudação ocorre quando em certos concretos quando a água se separa da massa e sobe à superfície da peça concretada. Plasticidade É a propriedade do concreto fresco identificada pela facilidade com que este é moldado sem se romper. Depende da consistência e do grau de coesão entre os componentes do concreto Fonte: (Araújo 2000) A trabalhabilidade do concreto é definida pela ASTM C 125, como a facilidade com a qual o concreto pode ser manipulado e transportado sem ter perda de homogeneidade. Ela é uma propriedade composta de pelo menos dois componentes: a fluidez que é a facilidade de mobilidade, e a coesão (MEHTA, 1994). É necessário ressaltar que a consistência é o fator mais relevante que influencia na trabalhabilidade, pois ela está relacionada com a mobilidade e coesão de seus componentes. É necessário utilizarmos equipamentos para medida da consistência, pois assim é possível manter um maior controle da qualidade do concreto. Podese dizer que os métodos mais usados são o ensaio de abatimento de tronco, ensaio de penetração, ensaio de escorregamento, ensaio de compactação e o ensaio de remoldagem; porém no Brasil o mais utilizado é o ensaio de abatimento de tronco, devido a sua eficácia e facilidade na sua execução (BAUER, 2011). 22 3.1.2 Propriedade do Concreto no Estado Endurecido O concreto endurecido (figura 2) é considerado após o fim da pega do aglomerante; é um material que está em constantes modificações devido às condições ambientais, físicas químicas e mecânicas. Assim o pleno conhecimento das características e propriedades permite que o engenheiro escolha o material mais adequado para determinada obra (BAUER, 2011). Segundo Mehta (1994), na engenharia é importante levar em consideração a capacidade de resistir a uma determinada força aplicada, que é expressa em deformação específica. As relações tensão deformação dos materiais são expressas como resistência, módulo de elasticidade, ductilidade e tenacidade. Figura 2 - Corpos de prova de concreto endurecido Fonte: (Próprio Autor, 2014) De acordo com Neto (2006), as resistências mais usuais para análise do concreto no estado endurecido são a resistência à compressão axial, resistência à tração por compressão diametral e a resistência à tração na flexão (quadro 2). 23 Quadro 2 – Resistência do concreto É uma das características mais importante do concreto endurecido, sendo a principal referencia utilizada para Resistência à compressão axial classificação de concreto quanto às propriedades mecânicas. O ensaio no Brasil é realizado de acordo com a NBR 5739/94. O fator que mais influencia a resistência é a relação água cimento. O ensaio consiste em submeter corpos-de-prova cilíndricos Resistência à tração por de concreto a cargas de compressão ao longo de duas linhas compressão diametral axiais, diametralmente opostas. Também conhecido como “Brazilian Test”, pois foi desenvolvido por um brasileiro Lobo Carneiro. O ensaio é regido pela NBR 7222/94. Resistência à tração na O ensaio é realizado segundo a NBR NM 55/96, onde flexão utiliza corpos-de-prova prismáticos com dimensões de 15,0 x 15,0 x 50,0 cm. Fonte: (NETO, 2006) 3.2 AGREGADOS Agregado é o material particulado, incoesivo, de atividade química praticamente nula, constituído de mistura de partículas que possuem uma grande gama de tamanhos (BAUER, 1995). A NBR 9935/87 define o agregado como material sem forma ou volume definido, geralmente inerte, de dimensões e propriedades adequadas para produção de concreto e argamassas. De acordo com Neves (1999) é um dos componentes mais importantes na dosagem do concreto. Cerca de 70 a 80 % do volume do concreto é originado de agregados, que torna o custo mais baixo. Os agregados podem ser classificados quando a origem, quando a massa específica e quanto ás dimensões (Quadro 3), para se ter uma gama de informações necessárias para a sua utilização de forma eficiente. 24 Quadro 3 – Classificação dos agregados Quanto à origem Naturais Artificiais Encontrados na natureza. Ex. Areia e Materiais produzidos industrialmente. Ex pedregulho Brita e pedrisco Quanto à massa específica Leves Possui massa específica menor que 2000 kg/m³. Ex: argila expandida e vermiculita. Normais Pesados Possui massa especifica entre 2000 Possui massa especifica kg/m³ e 3000 kg/m³. Ex: areias acima de 3000 kg/m³. Ex: naturais pedregulho. Barita, magnetita e hematita. Quantos às Dimensões Miúdos Graúdos Cujos grãos que passam na peneira 4,75 mm e ficam retidos na peneira 150μm. Cujos grãos passam na peneira 75mm e ficam retidos na peneira 4,75 mm. Fonte: Itambé, 2011 A NBR 7211/2009 dita certas características para a recepção e produção de agregados miúdos e graúdos, encontrados fragmentados de forma natural ou obtido de britagem de rochas. Assim define-se agregado miúdo os grãos que passam na peneira 4,75 mm e ficam retidos na peneira 150μm, e agregado graúdo os grãos passam na peneira 75mm e ficam retidos na peneira 4,75 mm (figura 3). Figura 3–Frações granulométricas do agregado graúdo Fonte: (Próprio Autor, 2014) 25 Para se ter informações detalhadas dos agregados (figura 4) é necessário ter o conhecimento da massa específica, da composição granulométrica, teor de umidade, a forma e textura superficial; pois eles determinam as propriedades do concreto no estado fresco (figura 4). Também tem-se a porosidade e a composição mineralógica que afetam a sua resistência à compressão, dureza, módulo de elasticidade e que influenciam as propriedades do concreto no estado endurecido. Figura 4 – Inter-relações do agregado Fonte: (Mehta, 2013) 3.3 QUARTZITO O quartzito é uma rocha metamórfica, constituída com cerca de 75% de quartzo e de alguns constituintes menores que são a muscovita, a biotita, a sericita, a turmalina e dumortierita. Ele é originado a partir do arenito e do chert (rochas ricas em sílica amorfa); e 26 possui uma estrutura maciça ou folheada, que permite uma facilidade de partí-lo em seu plano de clivagem (MACHADO, 2013). Segundo o ABI Rochas (2004), ele possui características parecidas com a rocha granítica, sua superfície é rugosa e antiderrapante; ele apresenta na maioria dos casos rochas folheadas. Para Alecrim, (2008), o quartzito é uma rocha compacta, apresentando uma boa resistência mecânica, resistência ao aquecimento solar, resistência à ação de produtos químicos e com características antideslizantes. Ele possui algumas cores diferentes das quais são proveniente de minerais distintos; tem-se os quartzitos azuis (quartzitos durmortierita) encontrados na região oeste do estado da Bahia, os verdes (quartzitos de fucsita) encontrados em Jaguari-BA, podemos também encontrá-lo com coloração esbranquiçada, amarela (marcada pela presença da alteração/oxidação dos minerais opacos “magnetita+ rutilo”), preta e rosada (figura 5). Figura 5- Quarzitos Fonte: (Próprio Autor, 2014) É encontrado em diversas regiões do Brasil, pode-se dizer que as principais áreas de produção no país a cidade de São Tomé das Letras e Capitólio (MG); Macaúbas, Oliveira dos Brejinhos, Boquira e Jaguari (BA). Um levantamento realizado junto ao Cadastro Mineiro do 27 DNPM – Departamento Nacional de Recursos Humanos, informa que o Brasil possui 97 concessões de lavra de quartzito. Pode-se observar de forma mais detalhada na tabela 1. Tabela 1 - Concessões de lavra para o quartzito Estado Nº de Concessões de Lavra % São Paulo 42 43,3 Minas Gerais 26 26,8 Paraná 10 10,31 Bahia 10 10,31 Goiás 03 3,09 Santa Catarina 02 2,06 Ceará 01 1,03 Mato Grosso do Sul 01 1,03 Pará 01 1,03 Rio de Janeiro 01 1,03 Fonte: (Filho apud Cadastro Mineiro – DNPN – 26/11/00) Ele é utilizado como rocha ornamental, tem uma beleza magnífica e apresenta propriedades físicas, químicas e mineralógicas ideais. Neste contexto pode-se identificar no gráfico da figura 6, a produção das principais rochas ornamentais e verificar a colocação que o quartzito ocupa no mercado nacional (TEIXEIRA, MELO, OLIVEIRA, 2012). Figura 6 - Produção de Quartzito em 2011 no Brasil. Fonte: (TEIXEIRA, MELO, OLIVEIRA, 2012; apud ABIROCHAS) 28 A sua extração (Figura 7) é realizada a céu aberto, onde primeiro é feito uma retirada do material externo para que se consiga atingir o mineral de forma completa. É realizado um descapeamento do manto de alteração, que é lavrado com o uso de tratores, caçambas e caminhões. Quando não é possível a escavação do mesmo, é utilizado explosivo e posteriormente ferramentas na forma de picaretas, pás mecânicas e alavancas; onde é extraído em forma de blocos e placas. (ALECRIM, 2009). Figura 7- Extração do Quartzito Fonte: (ALECRIM, 2009) Depois de todo o processo de extração do quartzito é necessário trabalhar os blocos de rochas para que ela fique com aspecto atrativo. As placas de rochas que foram retiradas são cortadas em diversas formas e tamanhos (figura 8.1 e 8.2), o pó que é liberado durante o corte é depositado em tanques de decantação ( figura 8.3), logo em seguida o material é selecionado em várias caixas para facilitar o manuseio das diferentes peças (figura 8.4 e 8.5), com isso é feito a montagem das peças em bancadas por uma equipe de profissionais (figura 8.6) e então o produto é destinado a venda (Revestir, 2014). 29 Figura 8 – Processo de produção das peças ornamentais de Quartzito. 8.1 8.3 8.5 8.2 8.4 8.6 (Fonte: Próprio Autor, 2013) Como resultado desse processo tem-se um grande acúmulo de resíduos que na maioria das vezes não é aproveitado (Figura 9). A quantidade de resíduo que é gerado no decorrer do processo de extração é um problema que merece atenção. O ambiente junto com o meio antrópico reflete os impactos negativos da extração do mineral. O efeito negativo visual é o que mais chama a atenção, porém também pode-se citar à perda de vegetação local, à poluição atmosférica devido aos resíduos finos, entres outros. Esse cenário leva a propor e promover projetos e pesquisa para a utilização desses resíduos. 30 Figura 9 – Resíduo Descartado (Fonte: Próprio Autor, 2013) Diante desta situação podemos citar algumas providências que já estão sento tomadas para minimizar os prejuízos ocasionados pelos resíduos de quartzito, nos qual ele está sendo utilizado de forma eficiente; e com isso deixando de ser apenas um resíduo sem utilidade para ser mais um material de construção civil. O quadro 4 nos mostra alguns exemplos de pesquisas realizadas para o aproveitamento do resíduo de quartzito (ALECRIM, 2009). Quadro 4 – Pesquisas Realizadas Para o Aproveitamento do Resíduo de Quartzito Pesquisa Autor Tijolos Cerâmicos (CALMON, 1997 e DESCHAMPS, 2002) Argamassas (NEVES, 1999) Concretos (NEVES, 1999) Pavimentação (SILVA, 2000) Pavimentação (ALECRIM, 2006) Pavimentação (SOUZA, 2006 Fonte: (Alecrim, 2009) 31 4. MATERIAIS E MÉTODOS 4.1 MATERIAIS 4.1.1 Cimento Portland Nesta pesquisa é usado para a produção de concreto o cimento Portland CPV- ARIRS da marca Mizu, algumas das propriedades químicas, físicas e mecânicas são apresentadas no Quadro 5. Ele é conhecido como cimento Portland de alta resistência inicial, pois atinge altas resistências nas primeiras idades; isso ocorre por possuir uma dosagem diferente de calcário e argila e maior finura. Quadro 5 – Propriedades do cimento Portland CPV – ARI – RS Composição Química Parâmetros P. Fogo (%) RI (%) S03 (%) CaO Livre (%) Média 3,40 0,87 3,00 2,29 Desvio Limites da ABNT 0,55 0,17 0,12 0,38 ≤ 4,5 ≤ 1,0 3,5 - Propriedades Físicas Parâmetros Massa específica Blaine (g/m³) (cm²) Média 3,14 Desvio Limites da ABNT #325 #200 4.060 2,00 0,04 69,52 - ≥ 3.000 Pega Iníc. (h) Fim (h) 0,62 113 152 0,33 0,90 7,32 9,97 - ≤ 6,0 ≥1 ≤ 10 Resistência à Compressão Parâmetros 1 dia (MPa) 2 dias (MPa) 7 dias (MPa) 28 dias (MPa) Média 16,45 27,36 36,88 45,22 Desvio Limites da ABNT 0,61 0,99 0,81 0,75 ≥ 11,0 ≥ 24 ≥ 34,0 - Fonte: Mizu (2014) 32 4.1.2 Água A água utilizada na pesquisa foi utilizada diretamente da UFERSA, proveniente do abastecimento da CAERN – Companhia de água e esgoto do Rio Grande do Norte. 4.1.3 Resíduo de Quartzito O resíduo de quartzito utilizado nesta pesquisa foi proveniente do município de Várzea – PB (figura 10), na região do Seridó (Vale do Sabugi). Foi coletado resíduo de diversas formas geométricas e posteriormente foi realizado o beneficiamento deles através do processo de britagem manual. Assim o resíduo em estudo passou na peneira ABNT de abertura de 19 mm. Figura 10 – Localização de Várzea - PB. Fonte: (Google Earth, 2013) 4.1.4 Agregado Miúdo Como agregado miúdo foi utilizado uma areia proveniente do município de Assú/RN. Para a realização dos experimentos o agregado foi lavado e secado a temperatura ambiente e em seguida submetido a um peneiramento na malha 4,8mm. O ensaio de granulometria foi realizado segundo a NM 248:2001. 33 4.1.5 Agregado Graúdo Foi utilizado como agregado graúdo o resíduo de quartzito como já comentado anteriormente e a brita granítica obtida no LEMAT – Laboratório de Materiais. Agregados este que foram submetidos a ensaios de caracterização física. 4.2 METODOLOGIA 4.2.1 Pesquisa Experimental O presente trabalho trata-se de uma pesquisa experimental, que tem o intuito de analisar o comportamento do concreto de cimento Portland com substituição de agregado natural por agregado proveniente do resíduo de quartzito. Buscou-se junto à empresa REVESTIR, localizada no município de Várzea - PB, na região do Seridó (Vale do Sabugi), o material para a realização desta pesquisa. 4.2.2 Resíduo de Quartzito O resíduo de quartzito (figura 11) foi encontrado descartado a céu aberto em uma quantidade bastante considerável, também foi visto lançados nos arredores da cidade. Ele não esta tendo um destino final adequado, o que tem causado poluição visual e mal uso de terreno. 34 Figura 11 - Resíduo da produção de revestimento de quartzito Fonte: (Próprio autor, 2013) A primeira providência a ser tomada com os resíduos foi realizar a britagem do material, sendo executada de forma manual com o auxilio de uma marreta. Foi utilizado o resíduo das rochas com coloração preta, pois apresentava a priori uma maior resistência que pode ser observada durante a britagem manual. Depois dos procedimentos de britagem do resíduo de quartzito, foi feito a caracterização do agregado originado do resíduo de quartzito. 4.2.3 Agregado Graúdo 4.2.3.1 Granulometria Na caracterização dos agregados graúdos foram utilizados dois agregados, do qual é constituído por: agregado proveniente da brita granítica (figura 12a) e do resíduo de quartzito (figura 12b). 35 Figura 12 – Brita Granítica e Brita de Quartzito Fonte: (Próprio Autor, 2014) A realização do ensaio de granulometria foi feito de acordo com a NM 248:2001. Onde se utilizou a balança, estufa para secagem dos agregados, peneiras da série normal e intermediária. A dimensão máxima nominal dos agregados foi de 19 mm, e usou-se uma amostra de 5 Kg. O material foi devidamente peneirado, e em seguida pesou-se os agregados retidos em cada peneira. 4.2.3.2 Massa Unitária Este ensaio foi realizado de acordo com a NBR 7251/1982, dita que para cada amostra seja repetido cinco ensaios e o resultado final é a média destes ensaios. O ensaio consiste em preencher uma caixa de 15 m³ (figura 13), soltando-o a uma altura de 10 cm a 12 cm da superfície do recipiente. Depois raspa-se o excesso de material com o auxílio de régua metálica. Na sequência pesa-se a caixa com o agregado, descobrindo sua massa. Para o resultado da massa unitária apenas divide-se a massa da amostra pelo volume do recipiente. 36 Figura 13 – Massa Unitária Fonte: (Próprio Autor, 2014) 4.2.3.3 Índice de Forma O índice de forma foi realizado segundo a NBR 7809/1983, onde ele é determinado para os agregados graúdos que possuem dimensão máxima característica maior que 9,5. Ele é a razão entre o comprimento e a espessura dos grãos medidos com auxílio de um paquímetro (figura 14). 37 Figura 14 - Índice de forma Fonte: (Próprio Autor, 2014) 4.2.4 Agregado Miúdo 4.2.4.1 Granulometria O agregado miúdo utilizado nesta pesquisa é proveniente do município de Assú/RN. Para a realização dos experimentos o agregado foi lavado e secado a temperatura ambiente e em seguida submetido a um peneiramento na peneira de abertura de malha 4,8mm. O ensaio de granulometria foi realizado segundo a NM 248/2001. 4.2.4.2 Massa Específica A determinação da massa específica do agregado miúdo foi realizada através do frasco de Chapman, de acordo com a NBR 9776/1987. O ensaio consiste em colocar água no frasco até atingir a marca de 200 cm³, posteriormente adicionar 500g de agregado miúdo, em seguida efetua-se a leitura do nível atingido pela água. (figura 15) 38 Figura 15 - Frasco de Chapman Fonte: (Próprio Autor, 2014) 4.2.4.3 Massa Unitária A massa unitária (figura 16) do agregado miúdo foi determinada de acordo com a NBR 7251/1982. Onde a amostra tinha mais que o dobro do recipiente, foi lançada a uma altura de aproximadamente de 12 cm, regularizou-se a superfície com um haste, repetiu-se esse procedimento 3 vezes determinando a massa unitária dividindo-se a massa pelo volume do recipiente. 39 Figura 16 – Massa Unitária do agregado miúdo Fonte: (Próprio Autor, 2014) 4.2.5 Moldagem dos Corpos de Prova A moldagem dos corpos de prova iniciou-se após a caracterização de todos os elementos que o constituem. Foi então escolhido um traço adequado, para a produção dos corpos de prova. A determinação do traço em massa foi de 1:1,47:2,28:0,5. O traço usado para a dosagem do concreto foi igual para ambos os agregados utilizados. A mistura dos materiais foi realizada manualmente no LEMAT. Antes da moldagem dos corpos-de-prova, os moldes foram revestidos internamente com uma pequena camada de óleo. Logo em seguida foi feito o ensaio de abatimento de tronco de cone segundo a NBR NM 67/1998 para analisar a trabalhabilidade, onde o abatimento requerido foi de 100±20 mm. O Ensaio consiste em utilizar um molde feito de metal com 20 cm de base inferior, 10 cm de base superior, altura de 30 cm acompanhado de uma placa de base de 50 cm de lados e uma haste de 60 cm de comprimento. Primeiro de deve-se umedecer o molde e a placa de base (figura 17a). Em seguida encher o molde com três camadas de aproximadamente um terço de altura cada. (figura 17b). Compactar cada camada com 25 golpes, depois rasar a superfície do concreto. (figura 17c). Levantar o molde cuidadosamente na direção vertical, 40 depois deve-se imediatamente medir o abatimento do concreto, determinando a diferença entre a altura do molde e altura do eixo do corpo-de-prova (figura 17d). Figura 17–Abatimento de tronco de cone Fonte: Próprio Autor Após a preparação do concreto foram então confeccionados os corpos-de–prova de acordo com a NBR 5738/2003. Foram moldados 12 corpos de prova, dos quais 6 eram constituídos de agregado graúdo proveniente da rocha granítica e 6 do resíduo de quartzito.Do grupo de 6 corpos de provas 3 foram destinado ao ensaio de compressão axial e os outros 3 ao ensaio de tração por compressão diametral. Os 6 corpos de provas separados para o ensaio de compressão axial foram utilizados para a realização do ensaio de propagação de onda ultrassônica. Utilizou-se moldes metálicos cilíndricos (figura 18) com 10 cm de diâmetro e 20 cm de altura. Para a realização do adensamento introduziu-se o concreto no moldes em duas camadas onde cada uma delas recebeu 12 golpes com uma haste metálica. 41 Figura 18 - Moldagem dos Corpos de Prova Fonte: Próprio autor Após a moldagem dos corpos-de-prova, os moldes foram colocados em uma superfície horizontal rígida e protegidos de qualquer vibração durante 24 horas. Em seguida os corpos de prova foram desmoldados e submetidos a cura submersa durante 28 dias.Após esse tempo realizou-se a preparação de suas bases através da retificação dos mesmos(figura 19), com o intuito de deixar suas superfícies uniformes. Figura 19 - Retificação dos corpos de prova Fonte: (Próprio Autor, 2014) 42 4.2.6 Resistência a Tração por Compressão Diametral Para a execução do ensaio de tração por compressão diametral (figura 20) foi utilizada a NBR 7222/1994. O ensaio ocorreu aos 28 dias de cura e foi realizado em uma Máquina Universal Ensaios da marca EMIC®, modelo DL 10.000, cedida pelo laboratório de engenharia mecânica da UFERSA. Para o cálculo da resistência à tração por compressão diametral é utilizada a expressão: 𝐹𝑡,𝐷 = 2𝐹 𝜋𝑑𝐿 Onde: Ft,d = resistência à tração por compressão diametral, expressa em MPa, com aproximação de 0,05 MPa; F = carga máxima obtida no ensaio (kN); d = diâmetro do corpo-de-prova (mm) L = altura do corpo-de-prova (mm) Figura 20 – Ensaio de tração por compressão diametral Fonte: (Próprio Autor, 2014) 43 4.2.7 Resistência a Compressão Axial A resistência à compressão axial do concreto (figura 21) foi determinada de acordo com as recomendações da NBR 5739/2007. A realização do ensaio ocorreu aos 28 dias de cura depois da moldagem dos CP’s, onde foram rompidos os corpos de prova (figura 22). Foi utilizado uma Máquina servo-hidráulica da marca EMIC® e modelo DL – 100T, disponibilizada pelo IFRN – Instituto Federal do Rio Grande do Norte. Figura 21 – Ensaio de Resistência à Compressão Axial Fonte: (Próprio Autor, 2014) Figura 22– Rompimento a Compressão Axial Fonte: (Próprio Autor, 2014) 44 4.2.8 Propagação de Ondas Ultrassônicas O ensaio de velocidade de propagação de onda ultrassônica (figura 23) foi baseado na NBR 8802/1994. Esse ensaio proporciona relacionar a resistência mecânica com a velocidade de propagação de onda ultrassônica. Utilizou-se um equipamento ultrassônico PUNDIT LAB da marca PROCEQ, modelo 326 10001 cedido pelo LEMAT - Ufersa. Antes de iniciá-lo foi feita a calibração do equipamento com uma barra de referência e logo em seguida realizou-se o ensaio nos corpos de prova. Figura 23 – Propagação de Onda Ultrassônica Fonte: (Próprio Autor, 2014) 45 5. RESULTADOS E DISCUSSÕES 5.1 AGREGADO GRAÚDO 5.1.1 Análise granulométrica Foram realizados 2 ensaios para a análise granulométrica da brita granítica e 2 ensaios para a análise granulométrica da brita do resíduo de quartzito, a fim de obter um resultado em que as amostras não diferissem em mais de 4%, os resultados desses ensaios constam na tabela 2. Determinou-se a partir dos resultados, a dimensão máxima de 19 mm para ambas as britas e módulo de finura de 8,19 e 8,70 para a brita de resíduo de quartzito e brita granítica, respectivamente. Tabela 2 – Granulometria da brita de resíduo de quartzito e da brita granítica Peneiras (mm) 25 19 11,5 9,5 6,3 4,8 Fundo Total MF Determinação - resíduo Peneiras Determinação - Brita Granítica quartzito (mm) Massa Retida Retida Massa Retida Retida Retida individual Acumul. Retida individual Acumul. % (g) % % (g) % 0,000 0,000 0,000 0,000 0,000 0,000 25 0,076 1,522 1,522 0,250 5,000 5,000 19 2,530 50,661 52,183 3,600 72,001 77,002 11,5 0,922 18,462 70,645 0,590 11,800 88,802 9,5 1,176 23,548 94,193 0,519 10,374 99,176 6,3 0,290 5,807 100,000 0,041 0,824 100,000 4,8 0,000 0,000 0,000 0,000 Fundo 4,994 100,000 Total 5,000 100,000 8,19 MF 8,70 Fonte: (Próprio Autor, 2014) 46 Percebe-se no gráfico apresentado na figura 24 que ambos os agregados apresentam uma graduação uniforme, pois grande parte de suas partículas possuem tamanhos em uma faixa estreita e sua curva granulométrica é muito íngreme. Figura 24 - Curvas granulométricas dos agregados graúdos 100% 90% 80% % QUE PASSA 70% 60% 50% 40% 30% 20% 10% 0% 0,001 0,010 0,100 Quartzito 1,000 10,000 100,000 Granitica Fonte: (Próprio Autor, 2014) 5.1.2 Índice de Forma Na avaliação da forma dos grãos foram obtidos os seguintes resultados apresentados na tabela 3. Tabela 3 – Ensaio de Índice de Forma Agregado graúdo Quartzito Granito Índice de forma 2,49 2,21 Fonte: (Próprio Autor, 2014) 47 Tem-se diante dos resultados que os agregados apresentam valorem próximos entre si. Pode-se ainda dizer que os seus grãos apresentam características lamelares, pois apresentam valores aproximados de 3, conforme o estabelecido pela NBR 7809/1983. 5.1.3 Massa unitária Através deste ensaio foi possível obter o valor do agregado com os devidos espaços de ar entre as partículas A tabela 4 mostra o resultado das respectivas massas unitárias da brita com resíduo de quartzito e da brita granítica, onde tem-se valores aproximados de 1,38 e 1,35 Kg/dm³ respectivamente. Tabela 4 – Massa Específica Brita de Resíduo de quartzito Volume do recipiente 15 (dm³) Massa do agregado "média das amostras" 20,63 (Kg) Massa Unitária (Kg/dm³) 1,38 Fonte: (Próprio Autor, 2014) 5.2 Brita Granítica 15 20,30 1,35 AGREGADO MIUDO 5.2.1 Análise granulométrica Os resultados das porcentagens retidas acumuladas nas peneiras determinadas através do ensaio de análise granulométrica da areia encontram-se na tabela 5. Determinou-se como módulo de finura o resultado de 2,93 e para dimensão máxima característica foi de 4,75 mm. 48 Tabela 5 – Agregado Miúdo – Porcentagem média retida acumulada Massa retida (g) Peneira ABNT Massa retida (%) Amostra Amostra B A 0 0 0 0 0 0 0 0 0 55,6 9,34 11,12 118 21,27 23,6 144,8 29,95 28,96 132,4 28,42 26,48 40,8 8,68 8,16 8,4 2,34 1,68 500 100 100 Fonte: (Próprio Autor, 2014) % retida % retida média acumulada Amostra A Amostra B 9,5 mm 6,3 mm 4,75 mm 2,36 mm 1,18 mm 600 μm 300 μm 150 μm Fundo ∑ 0 0 0 46,7 106,3 149,7 142 43,4 11,7 499,8 0,0% 0,0% 0,0% 10,2% 22,4% 29,5% 27,4% 8,4% 2,0% 100,0% 0,0% 0,0% 0,0% 10,2% 32,7% 62,1% 89,6% 98,0% 100,0% A partir dos dados obtidos no ensaio de análise granulométrica da areia obteve-se a curva granulométrica apresentada no gráfico da figura 24, situando-a entre os limites inferiores e superiores de zonas utilizáveis do agregado miúdo para concreto. Figura 24 - Curva Granulométrica do agregado miúdo 100 90 % retida acumulada 80 Zona Utilizável Limite Inferior 70 Zona Ótima - Limite Inferior 60 50 Zona Utilizável Limite Superior 40 30 Zona Ótima - Limite Superior 20 Curva Granulométrica 10 0 0,1 1 Abertura das peneiras (mm) 10 Fonte: (Próprio Autor, 2014) 49 5.2.2 Massa específica A massa específica da areia foi encontrada de acordo com a NBR 9776/1987. Realizaram-se dois ensaios consecutivos, dos quais não diferiam 0,05 g/cm³, os quais estão demonstrados na Tabela 6. O valor médio da massa específica foi de 2,62g/cm3. Tabela 6 – Massa Específica Seqüência do ensaio Massa de areia (g) Volume de água (cm3) Amostra A Amostra B 500,00 500,00 200,00 200,00 Volume após adição de areia (cm3) 391,50 390,00 Volume de deslocado (cm3) Massa específica (g/ cm3) 191,50 2,61 190,00 2,63 Massa específica (g/ cm3) "médias das amostras" 2,62 Fonte: (Próprio Autor, 2014) 5.2.3 Massa Unitária A obtenção da massa unitária foi obtida a parti da NBR NM 45/2006, que permite a determinação da mesma por meio de três métodos, para o presente trabalho foi utilizado o método C, no qual obteve o valor médio de 1,51 Kg/dm3 (tabela 7). Tabela 7 - Massa unitária do agregado miúdo Amostra A Volume do recipiente (dm³) 15,00 Massa do agregado no 22,60 recipiente (Kg) Massa Unitária "médias das amostras" Kg/dm³ 1,51 Amostra B Amostra B 15,00 15,00 22,50 22,9 1,50 1,53 Massa Unitária "médias das 1,51 amostras" Kg/dm³ Fonte: (Próprio Autor, 2014) 50 5.3 ABATIMENTO DE TRONCO DE CONE Ao ser realizado o ensaio de abatimento de tronco de cone percebe-se que a brita granítica (tabela 8) apresenta uma maior trabalhabilidade quando comparada com a brita de resíduo de quartzito. Essa diferença pode ser explicada pelas propriedades dos agregados. A brita granita em estudo é menos lamelar, apresenta uma textura menos rugosa e menor absorção de água. Tabela 8 – Abatimento de tronco de cone Brita de resíduo de quartzito Abatimento 9 (mm) Fonte: (Próprio Autor, 2014) 5.4 Brita Granítica 11 DETERMINAÇÃO DA RESISTÊNCIA À COMPRESSÃO AXIAL Os resultados da resistência à compressão do concreto contendo a brita granítica e a brita com o resíduo de quartzito foi realizado aos 28 dias de cura, podemos visualizá-lo no gráfico apresentado na figura 25. Figura 25- Resistência a Compressão Axial Resistência a Compressão Axial 35 30 25 20 15 30,99 27,01 10 5 0 Quartzito Granítica Agregados Fonte: (Próprio Autor, 2014) 51 De acordo com os resultados, verifica-se que o valor da resistência à compressão do concreto com a brita do resíduo de quartzito foi próximo do valor do concreto com a brita granítica, sendo aproximadamente 12,4% menor. No entanto percebe-se que o concreto contendo a brita granítica apresenta um valor de resistência maior, isso pode ter ocorrido devido ao fato da brita granítica apresentar uma constituição mineralógica mais rígida, onde tem-se uma menor porosidade do agregado em relação a brita com resíduo de quartzito que tem sua estrutura folheada. Diante dos resultados pode-se atestar a possibilidade de utilizar a brita com resíduo de quartzito em concreto para fins não estruturais e estruturais. 5.5 RESISTÊNCIA À TRAÇÃO POR COMPRESSÃO DIAMETRAL. Os resultados do ensaio dos corpos de prova submetidos à resistência à tração por compressão diametral são apresentados no gráfico da figura 26. Percebe-se que os valores obtidos foram próximos, diferindo aproximadamente 5%, com o concreto contendo brita granítica apresentando menor resultado. A presença de mica no quartzito contribuiu para a resistência à tração. Figura 26 - Resistência à Tração por Compressão Diametral Resistência a tração por compressão diametral (MPa) 2,5 2 1,5 1 0,5 0 Quartzito Granítica Agregados Fonte: (Próprio Autor, 2014) 52 5.6 VELOCIDADE DE PROPAGAÇÃO DE ONDAS ULTRASSÔNICAS O ensaio da velocidade de propagação de onda ultrassônica teve o intuito de analisar a parte interna do corpo de prova, dessa forma, pode-se dizer que quanto maior for a velocidade de propagação de onda ultrassônica, maior será a compacidade do concreto. Os resultados do ensaio de velocidade de propagação de onda ultrassônica são apresentados na tabela 9. Tabela 9 – Velocidade de propagação de onda ultrassônica Velocidade Média das vel. (m/s) (m/s) 4784 4694 4720,33 Quartzito 4683 5063 4962 4975,33 Granítica 4901 Fonte: (Próprio Autor, 2014) Agregado De acordo com os resultados podemos verificar que o concreto contendo brita de resíduo de quartzito apresentou menor velocidade de propagação de onda ultrassônica em relação ao concreto que tinha brita granítica; este valor está correlacionado com os valores de resistência à compressão axial que também foi menor para o concreto com resíduo de quartzito. Pode-se dizer que o agregado com resíduo de quartzito apresenta uma menor compacidade em relação ao outro em estudo, pois a velocidade de propagação de onda diminui com o aumento da porosidade. 53 5. CONCLUSÕES Neste trabalho, foi apresentado um estudo sobre a utilização do resíduo de quartzito na produção de concreto. Realizaram-se ensaios de caracterização dos agregados graúdos e miúdo, ensaio de resistência axial, ensaios de resistência por tração diametral e propagação de onda ultrassônica. Diante dos resultados obtidos é possível concluir que: Na caracterização dos agregados graúdos constituído pela brita granítica e pela brita do resíduo de quartzito obtiveram-se resultados bastante semelhantes. Os ensaios de análise granulométrica (NBR NM 28/2003), massa unitária (NBR 7251/1982) e índice de forma, apresentaram resultados satisfatórios para os limites comparativos impostos. O ensaio de compressão axial nos mostra que o concreto feito com brita granítica apresenta uma resistência um pouco maior, porém o concreto contendo a brita com resíduo de quartzito apresenta uma resistência muito próxima, o que nos permite utilizá-lo em concreto com objetivo para fins não estruturais e estruturais. No ensaio de tração por compressão axial percebe-se que ambos os agregados podem ser usado em concreto de forma que permitir uma boa resistência a tração por compressão axial. Diante do ensaio de onda ultrassônica constata-se que o agregado com resíduo de quartzito apresenta uma menor compacidade em relação ao outro em estudo, pois a velocidade de propagação de onda diminui com o aumento da porosidade. apresentaram resistências aproximadas quando se comparam os dois agregados em estudo. O concreto com brita de resíduo de quartzito é um material que possui características que o permitir ser utilizado em concreto, apresentando uma resistência satisfatória. Do ponto de vista ecológico o material se torna atraente, pois será possível reutilizar o material de forma eficiente 54 6. PROPOSTA PARA TRABALHOS FUTUROS Como sugestão para pesquisas futuras, tem-se: Fazer um estudo de análise dos diversos tipos de resíduos de quartzito, que se diferenciam pela sua composição mineralógica, como agregado graúdo na composição de concreto. Estudar diversas proporções de agregado de resíduo de quartzito na composição do concreto. Estudar a utilização do resíduo de quartzito como filler em concretos. 55 7. REFERÊNCIA ABI ROCHAS. Rochas ornamentais – Conceitos e definições. (2004) Disponível em: <http://www.abirochas.com.br/ >. Acesso em: 20 de janeiro de 2014. ALECRIM, Adson Viana, Estudo do Resíduo de Quartzito Foliado Para Emprego em Estruturas de Pavimentos. Dissertação (Mestrado em Engenharia dos Transportes), Escola Politécnica da Universidade de São Paulo, 2009. ARAÚJO, R.C.L.; RODRIGUES, E.H.V.;FREITAS, Materiais de Construção. Rio de Janeiro, Editora Universidade Rural, 2000. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 10004: Resíduos sólidos Classificação. Rio de Janeiro: ABNT, 2004. _______. NBR 11579/MB 3432: Cimento Portland- Determinação da Finura por meio da peneira 0,075mm (nº200). Rio de Janeiro: ABNT, 1991. _______. NBR 5738: Concreto- Procedimento para Moldagem e cura de corpos-de-prova cilíndricos ou prismáticos de concreto. Rio de Janeiro: ABNT, 2003. _______. NBR 6118: Projeto de estruturas de concreto - Procedimento. Rio de Janeiro: ABNT, 2003. _______. NBR 7211: Agregados para concreto - Especificações. Rio de Janeiro: ABNT, 2009. _______. NBR 7215: Cimento Portland- Determinação da resistência à compressão. Rio de Janeiro: ABNT, 1996. _______. NBR 9776: Agregados – Determinação da massa especifica de agregados miúdos por meio do frasco de Chapman. Rio de Janeiro: ABNT, 1987. 56 _______. NBR 9939: Agregado graúdo – Determinação do teor de umidade total – Método de ensaio. Rio de Janeiro: ABNT, 2011. _______. NBR NM 12655: Concreto – Preparo, controle e recebimento. Rio de Janeiro: ABNT, 1996. _______. NBR NM 65: Cimento Portland- Determinação do tempo de pega. Rio de Janeiro: ABNT, 2002. _______. NRB 5739: Concreto - Ensaio de Compressão de corpos-de-prova cilíndricos. Rio de Janeiro: ABNT, 2007. BAUER, L. A. F. Materiais de Construção. São Paulo: Livros Técnicos e Científicos. Editora S/A, 1995. CALLISTER, Willian D. Ciência e Engenharia de Materiais Uma Introdução. Trad. Sergio M. S. Soares. 7. ed. Rio de Janeiro: LTC, 2008. CURTI,Rurbens (Slides) 2013 Propriedades e dosagens do concreto. HELENE, Paulo; TUTIKIAN, Bernardo F. Dosagem dos Concretos de Cimento Portland. (2011). Disponível em <www.concretophd.com.br/imgs/files/DosagemCap12Concreto 2011>Acessado em: 05 dez. 2013 ITAMBÉ, Apostilhas de ensaios de concretos e agregados. 3º edição, Curitiba, 2011. MACHADO, Fábio Braz. Quartizito. (2013) Disponível em: <http://www.rc.unesp.br/museudpm/rochas/metamorficas/quartzito.html> Acesso em: 21 out. 2013 MARTINS, Paulo Benjamim Morais, Influência da Granulometria Agregado Miúdo na Trabalhabilidade do Concreto. (monografia) 2008 57 MEHTA, P. Kumar.; MONTEIRO, Paulo. J. M. Concreto: estrutura, propriedades emateriais. São Paulo: PINI, 1994. NEVILLE, A. M., Propriedades do Concreto. São Paulo: PINI, 1997. NETO, Guilherme Teodoro Buest, Estudo da Substituição de Agregados Miúdos Naturais por Agregados Miúdos Britados em Concretos de Cimento Portland. Dissertação (Mestrado em Construção Civil), Universidade Federal do Paraná, 2009. NEVES, Idercio França. Estudo de Dosagem Racional do Concreto Estrutural Comum. (Apostilha) PARAHYBA, R. E. R.; CAVALCANTI, V. M. M.; PERLATTI, F. Mineração no Semiárido Brasileiro. Brasília: DNPM, 2009. 201p. Disponível em: <http:www.dnpm.gov.br>. Acesso em: 22out. de 2013. REVESTIR; Arquitetura em Pedra. (2014). Disponível em: <http://pessoal.utfpr.edu.br/amacinrm/tecc-epc/arquivos/Apostila01.pdfhttp:/ www.revestirpedras.com.br/2012/produtos> Acesso em: 12 fevereiro. de 2014. ROMANO, Cezar Augusto. Apostilha de Tecnologia do Concreto. Disponível em: <http://pessoal.utfpr.edu.br/amacinrm/tecc-epc/arquivos/Apostila01.pdf>. Acesso em: 22 out. de 2013. SANTOS, Adelson Barbora. Várzea Cidade Sem Desempregados. (2013) Disponível em: <http://www.agenciasebrae.com.br/noticia.kmf?canal=36&cod=9686513&indice=20>. Acesso em: 22 out. de 2013. SANTOS, Dênnys Araújo; Estudo da Extração Mineral de Quartzito Na Cidade de Várzea-PB (Monografia 2011) Disponível em: <http://ebiblio.ufersa.edu.br/Download/22691.pdf>. Acesso em: 29 out. de 2013. 58 SILVA,Allyson Leandro Bezerra, Análise da Resistência à Compressão de Concreto Obtido com Resíduo de Vidro em Substituição ao Agregado Miúdo. Monografia (Graduação em Ciências e Tecnologia) – Universidade Federal Rural do Semi-Árido, 2013. TEIXEIRA, Anthony Francis Nunes; MELO,Larize Bezerra; OLIVEIRA, NarlaSathlerMusse. Rochas Ornamentais: o desenvolvimento econômico e suas relações com a sociedade brasileira e norte-riograndense. Disponível em: <http://propi.ifto.edu.br/ocs/index.php/connepi/vii/paper/view/4104>. Acesso em: 29 out. de 2013.

Download