MOAGEM DE ALTA ENERGIA UTILIZANDO MATÉRIA PRIMA NACIONAL PARA DESENVOLVIMENTO DE PIEZOELÉTRICOS LIVRES DE CHUMBO Claudio Ivan da Silva * Marcio Vinicius de Carvalho Dias* Vera Lúcia Arantes** RESUMO O mercado de componentes piezoelétricos é dominado por materiais a base de chumbo, que contêm mais de 60% em peso deste elemento. Considerados como materiais tóxicos para produção de piezoelétricos, levou-se em conta a preocupação de substituir o chumbo por outro material com propriedades compatíveis e não prejudiciais à saúde e ao meio ambiente. Em 2002, a comunidade européia aprovou uma lei estabelecendo que o chumbo devesse ser eliminado desses produtos até 2006, aumentou-se assim o interesse em estudos para a substituição do chumbo por outras matérias primas em materiais piezoelétricos. Os niobatos compõem uma classe tecnologicamente importante de materiais inorgânicos por causa da larga variedade de propriedades físicas e suas aplicações. As cerâmicas de niobatos a base de metais alcalinos são uma boa alternativa para a substituição de piezoelétricos a base de chumbo. Pós de niobatos de metais alcalinos são normalmente preparados por uma reação em estado-sólido entre Nb2O5 e o carbonato do metal alcalino. Este método clássico envolve temperaturas altas e longos tempos de reação, produzindo a volatilização do metal alcalino e geração de pós com partículas grandes. Particularmente para piezocerâmicas o controle da porosidade é um aspecto fundamental, na definição do comportamento dielétrico. Este trabalho tem o intuito de obter material piezoelétrico livre de chumbo utilizando-se matéria prima nacional, através do processo de moagem de alta energia, e caracterizar o pó e as peças cerâmicas, por difração de raios- X. PALAVRAS-CHAVE : piezoelétricos, niobatos, chumbo. * Graduandos em Engenharia de Materiais – UNIVAP 2009 ** Professora (Dra) – UNIVAP 1 ABSTRACT Components market is dominated by piezoelectric materials to lead-based, containing more than 60% by weight of this element. Considered toxic materials for production of piezoelectric took into account the concern of replacing lead with other materials with properties compatible and not detrimental to health and the environment. In 2002, the European Community adopted a law stipulating that the lead should be eliminated for these products by 2006, thus increased the interest in studies for the replacement of lead with other raw materials piezoelétrics. The niobates form a technologically important class of inorganic materials because of the wide variety of physical properties and their applications. The ceramic base niobates of alkali metals are a good alternative for the replacement of piezoelectric lead-based. Powders niobates of alkali metals are usually prepared by a reaction between solid-state Nb2O5 and alkali metal carbonate. This traditional method involves high temperatures and long reaction times, producing the volatilization of alkali metal and generation of powders with large particle size. Particularly for Piezoceramic control of porosity is a key aspect in the definition of the dielectric. This work aims to obtain piezoelectric material lead-free using national raw materials, through the process of high-energy milling, and to characterize the dust and ceramic by X-ray diffraction. KEY WORDS : piezoelectric, niobates, lead. 2 1. INTRODUÇÃO O efeito piezoelétrico foi descoberto em 1880 em cristais de quartzo pelos irmãos Pierre e Jacques Curie [6] e desde então, tem sido muito usado em sistemas de transdutores eletromecânicos. Estes consistem basicamente na conversão de energia mecânica em elétrica (do grego “piezo” “pressão”). Logo depois foi descoberta por Lippmam [5], o “efeito piezoelétrico inverso”, que consiste na deformação do material quando submetido a um campo elétrico. A primeira aplicação tecnológica de um material piezoelétrico pode ser atribuída ao inglês P. Langevim [8], que em 1921, desenvolveu um sonar usando o quartzo como elemento piezoelétrico. Cerâmicas ferroelétricas de Titanato de Bário (BaTiO)3 polarizadas também apresentaram o efeito piezoelétrico, que deram origem as piezocerâmicas [10]. A grande maioria dos dispositivos piezoelétricos é composta de titanatos de zircônio e chumbo com teores de chumbo superiores a 60%, com e sem adição de lantânio. Eles têm sido amplamente estudados e utilizados em aplicações tecnológicas devido às excelentes propriedades dielétricas, ferroelétricas e piroelétricas apresentadas, inclusive em freqüências na faixa de mícron. Óxidos de chumbo baseados em ferroelétricos, representados através da titanato zirconato (Pb (Zr, Ti)O3) ou (PZT) são materiais piezoelétricos amplamente usados para atuadores, sensores e transdutores devido a excelentes propriedades piezoelétricas. O chumbo é um metal pesado, que apresenta alto grau de toxicidade. A exposição contínua ao chumbo pode causar danos como dores de cabeça, anemia, reduções de fertilidade e até danos ao cérebro e pulmões [1]. Além de ser tóxico, o chumbo e seus derivados apresentam problemas ambientais relacionados a seu ciclo de vida, no que se refere à estocagem e eliminação de produtos no final do ciclo de vida. Considerando a toxicidade do chumbo, há interesse em desenvolver materiais piezoelétricos biocompatíveis e não agressivo ao meio ambiente. Pelas razões descritas acima, a comunidade européia já estabeleceu medidas severas contra a industrialização de produtos a base de chumbo, como tintas e cerâmicas eletrônicas. Outras cerâmicas piezoelétricas comerciais são compostos a base de bismuto e bário que também são elementos pesados com problemas de toxicidade. Em 2002, aprovou-se uma lei estabelecendo que o chumbo e outros metais pesados devessem ser eliminados desses produtos até julho de 2006. Esse exemplo deve ser seguido por outros países em um futuro bastante próximo. Assim, torna-se evidente a substituição de compostos de materiais pesados por outros com baixíssimo teor desses metais ou outros compostos que não contenham metais pesados [3] [4]. 3 Uma alternativa que tem se mostrado viável é o desenvolvimento de niobatos de metais alcalinos, por exemplo, (Li, Na)NbO3 (LNN) e (K, Na)NbO3 (KNN). Além de não serem tóxicos a produção desses compostos, como sensores e atuadores a base dos mesmos é bastante interessante, visto que o Brasil é um dos maiores produtores de nióbio no mundo. O efeito piezoelétrico constitui dois sistemas físicos acoplados, o mecânico e o elétrico. Os materiais cerâmicos (policristalinos) por sua vez apresentam as vantagens de processo de obtenção mais barato e a possibilidade de serem preparados em uma grande variedade de composições, o que permite controlar ou alterar suas propriedades físicas além de serem produzidos numa maior variedade de geometrias [7]. 2. OBJETIVO O objetivo deste trabalho foi obter materiais piezoelétricos livres de chumbo, utilizando matérias-prima nacionais através do processo de moagem da alta energia. 3. REVISÃO BIBLIOGRÁFICA 3.1 MATERIAIS PIEZOELÉTRICOS Cerâmicas de titanato de bário (BaTiO3) podem ser polarizadas e apresentam o efeito piezoelétrico, sendo os mais utilizados até o presente, como elementos piezoelétricos na maioria das aplicações tecnológicas [10]. As piezocerâmicas são materiais ferroelétricos que se obtém através de métodos de preparação de cerâmicas avançadas. Em seu estado não polarizado (e não texturizadas) são isotrópicas. Para sua utilização como elementos piezoelétricos precisam ser polarizadas sob a aplicação de um campo elétrico da ordem de alguns kilovolts por milímetro (kV/mm). O fato de serem ferroelétricas permite que se reoriente a polarização espontânea, na direção do campo de polarização. Outras cerâmicas com estruturas do tipo perovskita, a base de chumbo são conhecidas por serem um dos principais materiais ferroelétricos utilizados comercialmente, em dispositivos como capacitores multicamadas, transdutores piezoelétricos, detetores piroelétricos e sensores ópticos. 4 As propriedades destas cerâmicas são fortemente influenciadas pela densidade e microestrutura do material, as quais dependem do processo de síntese do pó e processamento. É fato conhecido que no processo convencional de sinterização destas cerâmicas, a temperatura de queima ideal é de 1200 ºC, o que para longos tempos de sinterização, provoca volatilização parcial de PbO. Essa perda de massa não só ocasiona a deterioração das propriedades elétricas, dielétricas e piezoelétricas das cerâmicas como também aumenta o custo de processamento e causa danos ao meio ambiente [7]. 3.2 MATERIAIS PIEZOELETRICOS LIVRES DE CHUMBO As cerâmicas piezoelétricas, principalmente o titanato zirconato de chumbo, têm amplas aplicações, em áreas tão diversas como aeroespacial e biomédica. Entretanto, devido à volatilização do óxido de chumbo durante a sinterização, promove poluição ambiental, e dificulta a manutenção das proporções estequiométricas na composição da cerâmica, tornando-se necessário o desenvolvimento de novas cerâmicas piezoelétricas livres de chumbo. Nos últimos anos, tem-se intensificado o estudo de cerâmicas piezoelétricas livres de chumbo, principalmente para prevenir problemas ambientais causados pelo chumbo [12-14], como também para a produção de cerâmicas piezoelétricas utilizadas em pesquisas que necessitam menores freqüências de trabalho. O método tradicional de mistura de pó é uma rota considerada de baixo custo, mas produz partículas na faixa de mícron. Já os métodos químicos produzem pós finos, na ordem de nanometros, mas o custo é elevado. Assim, este trabalho estuda a viabilidade do uso de um novo método, que pode reduzir o tamanho das partículas, utilizando o método tradicional e de baixo custo, com somente adição dos íons sódio e potássio, que diminuem as temperaturas de reação no estado sólido pela recristalização. 3.3 MOAGEM DE ALTA ENERGIA O termo Moagem de Alta Energia é um termo genérico que pode ser usado para designar vários processos como, por exemplo, (1) processo de elaboração mecânica de ligas quando envolve misturas de pós elementares, (2) moagem convencional, cominuição/amorfização mecânica, quando envolve elementos puros ou compostos e (3) moagem com reação, 5 cominuição/amorfização mecânico-químico, quando envolve misturas reativas. Apesar das diferentes características de cada processo, todos os processos são ativados mecanicamente em contraste aos processos convencionais que são termicamente ativados. Esses processos tem sido usados com sucesso na preparação de metais e ligas nanoestruturados, bem como no processamento de materiais cerâmicos [2]. O processo de moagem de alta energia é realizado num moinho de esferas pela moagem do material no estado sólido ( pós elementares ou ligas ), na qual resulta em modificação na superfície das partículas, em alto grau de desordem estrutural para material cerâmico e para metais e ligas resulta a fragmentação e defragação das partículas, obtendo-se uma estrutura extremamente fina em uma escala nanométrica. O produto final do processo de moagem de alta energia depende das seguintes variáveis : (a) Tipo ( características específicas, exemplo velocidade ) do moinho; (b) Tempo de moagem; (c) Atmosfera / Meio de moagem; e (d) interação dos pós elementares. Dependendo destas variáveis, pode-se obter materiais estequimétricos, amorfos, quasecristalinos, nanocristalinos e soluções sólidas metaestáveis e/ou supersaturadas [2]. 3.4 SÍNTESE MECÂNICA EM MOINHOS DE BOLAS A síntese mecânica é um processo de produção de ligas ou compostos em pó com microestruturas reduzidas, onde a ligação é induzida por colisões de alta energia entre os materiais utilizados e esferas duras. Sabe-se que além da redução do tamanho de partícula, conseqüência normal de qualquer processo de moagem, o processo é capaz de amalgamar substâncias diferentes, colocadas juntas no interior do moinho, misturando-as em nível atômico. Esta síntese mecânica é capaz de produzir compostos em equilíbrio ou, mesmo, metaestáveis. Isto, por que o processo de choque entre as duras esferas ou nas paredes do recipiente que compõem o moinho, pode adicionar ou remover energia livre do material sob impacto [2]. 3.5 INFLUÊNCIA DAS VARIÁVEIS NA MOAGEM DE ALTA ENERGIA O material usado para o vaso de moagem é importante devendo ter uma resistência para suportar o impacto causado pelas bolas contra a parede do vaso [2]. É fácil perceber que quanto mais rápido o moinho gira maior seria a contribuição de energia no pó. Mas, dependendo do desígnio do moinho há certas limitações à velocidade máxima que 6 poderia ser empregada. Sobre uma velocidade crítica, as bolas serão fixadas às paredes internas do vaso e não caem sobre o material inibindo a força de impacto. Então, a velocidade máxima deve estar debaixo deste valor crítico de forma que as bolas caiam da altura de máxima para produzir a energia de colisão máxima contra o material [2]. O tempo de moagem é o parâmetro mais importante. Normalmente o tempo é escolhido para alcançar uma condição de fratura da superfície ocorrendo uma difusão entre as partículas do pó. Mas, deve-se perceber que o aumento do tempo pode causar contaminação devido à formação de algumas fases indesejáveis [2]. O tamanho das bolas de moagem também tem uma influência na eficiência do processo de moagem. Em geral, um tamanho maior (alta densidade) é útil como o peso é maior das bolas transferirá maior energia de impacto às partículas de pó [2]. A relação bola-pó é uma importante variável usada em processos de moagem. Esta variável tem sido motivo de estudos sobre diferentes valores de relação, desde baixos valores como 1:1, até altos valores como 220:1. Com o aumento da proporção do peso das bolas, o número de colisões aumenta por unidade de tempo e, consequentemente, mais energia é transferida para as partículas de pó, assim a liga ocorre mais rápido [2]. Existem diferentes tipos de moinhos para realização de moagem de alta energia. Estes moinhos se diferem na capacidade, velocidade de operação, e a habilidade deles para controlar a temperatura que varia durante a moagem e se estende a mínima contaminação dos pós [2]. A temperatura de moagem é outro importante parâmetro na constituição decisiva do pó moído. O aumento da temperatura vai aumentar a cinética da reação e consequentemente reduzir o tempo de moagem. Deve-se tomar cuidado para que o excesso de temperatura não degrade a fase já formada ou gere fases intermediárias indesejáveis. [2]. 4. MATERIAIS E MÉTODOS A técnica de ativação mecânica por moagem de alta energia em moinho planetário foi aplicada para a preparação de pós cerâmicos de niobatos alcalinos. Para se obter a estequiometria desejada: KBa2Nb5O15, foi determinado a massa de cada óxido inicial que processado em moinho de alta energia forneceria a fase única desejada. Segundo a estequiometria as massas necessárias dos óxidos iniciais foram de 0,825 g de K2 CO3 (Carbonato de Potássio) , 6,24 g de Ba (NO3)2 (Nitrato de Bário) e 7,935 g de Nb2 O5 (Óxido de 7 Nióbio), pesadas em balança analítica. Obteve-se então uma massa total de 15g que foi processada em moinho de alta energia. Os óxidos iniciais foram moidos em vaso de zircônia juntamente com bolas também de zircônia estabilizada com ítria. Com rotação de 1250 rpm e tempos de 6, 30, 60 e 90 horas com intervalos de 5 minutos a cada 30 minutos no moinho de bolas planetário tipo Fritsch Pulverisette para resfriamento do sistema. Essa etapa teve como objetivo induzir a reação entre os pós iniciais e diminuir o tamanho de partículas dos mesmos. Após a moagem, foram adicionados 0,3 g de PABA ( defloculante ) diluído em 20 ml de álcool etílico absoluto retornado por mais 01 hora para o moinho de alta energia, com o objetivo de dispersar a mistura. A suspensão resultante foi seca com auxílio de um secador elétrico. O produto foi peneirado em peneira de 200 mesh. Pequenas quantidades de amostra dos pós moídos foram caracterizados por técnicas de difração de raios-X. Os pós obtidos na moagem de alta energia foram moldados por prensagem uniaxial com pressão única de 1,5 toneladas e posterior prensagem isostática (200 MPa). As amostras foram sinterizadas em forno Lindberg/Blue com temperatura de 1250ºC com patamar de 04 horas e taxas de aquecimento e resfriamento de 5 ºC/min. As densidades aparentes foram determinadas pelo método de Archimedes e em seguida as amostras sinterizadas foram caracterizadas por técnicas de difração de raios-X com o objetivo de analisar as fases formadas. 8 5. RESULTADOS E DISCUSSÕES Na tabela 1 são apresentados os dados de diâmetro e pesagem das amostras moídas por 6, 30, 60 e 90 horas. A partir destas informações foram calculadas a retração linear e densidade aparente, conforme apresentado nas figuras 1 e 2. Tabela 1: Dados de diâmetro e pesagem das amostras moídas por 6, 30, 60 e 90 horas. Tempo de Amostra Moagem 06 horas 1A 1B 06 horas 1C 06 horas 2A 30 horas 2B 30 horas 2C 30 horas 3A 60 horas 3B 60 horas 3C 60 horas 4A 90 horas 4B 90 horas 90 horas 4C Diâmetro Inicial (mm) após prensagem isostática 10,26 10,36 10,24 10,18 10,26 10,24 10,08 10,10 10,10 10,54 10,36 10,34 Diâmetro Final (mm) Peso seco Peso úmido Peso Imerso após (g) após (g) após (g) após sinterização sinterização fervura fervura 9,04 0,371 0,400 0,289 9,62 0,355 0,405 0,287 9,22 0,370 0,405 0,289 9,32 0,349 0,397 0,281 9,42 0,349 0,396 0,280 9,42 0,354 0,405 0,285 8,74 0,362 0,389 0,288 8,64 0,361 0,384 0,288 8,62 0,365 0,389 0,288 9,40 0,374 0,414 0,291 9,56 0,354 0,403 0,283 9,52 0,358 0,408 0,284 Re tra çã o line a r % 16 14 12 10 8 6 4 2 0 06 horas 30 horas 60 horas 90 horas Fig. 1: Variação da retração linear das amostras moídas por 6, 30, 60 e 90 horas 9 Densidade Aparente (g/cm³) 4,5 4 3,5 3 2,5 2 1,5 1 0,5 0 06 horas 30 horas 60 horas 90 horas Fig. 2: Variação da densidade aparente das amostras moídas por 6, 30, 60 e 90 horas Como pode ser observado na tabela 1, na amostra moída por 60 horas ocorreu uma sensível diminuição no diâmetro das amostras após a sinterização. Já nas amostras moídas por 6, 30 e 90 horas os resultados foram semelhantes. Na figura 2, há um aumento progressivo da densidade aparente com o aumento do tempo de moagem até 60 horas. Nas amostras sinterizadas cujos pós haviam sido moídos por 90 horas, houve uma queda da densidade aparente. Com relação à densificação das amostras conformadas a partir de pós submetidos à moagem de alta energia, a variação da mesma indica uma relação com o estado de aglomeração e do tamanho de partículas, porém estudo quantitativo das fases formadas e as respectivas densidades faz-se necessário, assim com a caracterização do tamanho de partículas dos pós após moagem. 10 A figura 3 apresenta a análise de DRX dos pós iniciais, após moagem de alta energia dos óxidos iniciais por 6, 30, 60 e 90 horas. Fig. 3 – Difratogramas de raio-X para amostras moídas durante diferentes tempos usando moinho de alta energia. Na figura 3, pode-se observar que os picos são semelhantes em todos os tempos de moagem e picos que não foram identificados, que provavelmente, referem-se a uma fase não estequiométrica composta pelos elementos das matérias primas que ainda não foram identificados pela JCPDS. Não houve uma variação significativa das fases presentes, nem da largura a meia altura, consequentemente do tamanho de cristalito. Porém, pode-se observar que parte das matériasprimas iniciais reagiram para formar o niobato de potássio e bário, o que é uma indicação da potencialidade da técnica como alternativa à calcinação dos pós para formação das fases desejadas. O aumento do tempo de moagem assim como o ajuste da velocidade de rotação são variáveis que podem otimizar a formação de niobatos. Tempos bastante superiores são necessários para a ativação mecânica das matérias-primas devido, provavelmente, à dureza dos mesmos e da exigência de volatilização do CO2 e NO3 proveniente das matérias-primas iniciais. 11 A figura 4 apresenta a análise de DRX das amostras sinterizadas após moagem durante 6, 30, 60 e 90 horas. Fig. 4 – Difratogramas de raios-X para amostras sinterizadas após moagem durante diferentes tempos. Na figura 4 observa-se que as amostras sinterizadas por 6 horas apresentaram uma fase com estequiometria distinta da proposta, porém com elementos químicos de potássio livre. Esse resultado indica a dificuldade do carbonato em se decompor e reagir com as demais matériasprimas presentes. Para as amostras sinterizadas nas mesma condições, porém com pós inicialmente moídos por 30 horas, outras fases foram observadas. As amostras apresentaram picos equivalentes às fases constituintes das matérias-primas iniciais, óxido de nióbio e nitratos de bário e potássio, além do K2O proveniente da decomposição do carbonato de potássio. As amostras sinterizadas com pós ativados mecanicamente por 60 horas também apresentaram picos de óxido de nióbio que desapareceram para amostras ativadas por 90 horas. O carbonato de potássio também foi detectado para amostras obtidas a partir tanto de pós moídos por 60 como por 90 horas. As amostras sinterizadas por 6 horas e 90 horas foram as que apresentaram a formação do niobato de potássio e bário, porém com presença do carbonato de potássio livre, no caso das amostras envolvendo pós moídos por 6 horas e de nitrato de potássio, para pós iniciais ativados por 12 90 horas. O comportamento dos pós envolvendo matérias-primas na forma de nitratos carbonatos é bastante complexo e tem forte influência sobre a composição final das amostras sinterizadas. A diferença de comportamento das amostras obtidas a partir de pós moídos em diferentes tempos comprova a influência da morfologia dos pós na etapa de sinterização, envolvendo tanto a reatividade como a densificação dos pós. 6. CONCLUSÃO Pode-se observar que parte das matérias-primas iniciais reagiram para formar o niobato de potássio e bário, o que é uma indicação da potencialidade da técnica de moagem de alta energia como alternativa à calcinação dos pós para formação das fases desejadas. Assim, recomenda-se para estudos futuros, o aumento do tempo de moagem, assim como o ajuste da velocidade de rotação para otimizar a formação de niobatos. 13 7.REFERÊNCIAS BIBLIOGRÁFICAS [1] C. Pithan, B. Malic, E. Ringgard, R. Waser, in: International Joint Conference on the Applications of Ferroelectrics (IFFF 2002), Nara, Japan, 2002 (29B-PI2-5C). [2]. C. Survanarayana /Progress in Materials Science 46 (2001) 1-184. [3]. Directive 2002/95/EC of the European Parliament and of the Council of 27 January 2003 on the restriction of the use of certain hazardous substances in electrical and electronic equipment. EC, 2003. [4]. Directive 2002/96/EC of the European Parliament and of the Council of 27 January 2003 on Waste Electrical and Electronic Equipment (WEEE). EC, 2003. [5]. G. Lippman, An. Chim. Phys. 24, 145-178 (1881). [6]. Jacques and Pierre Curie, Comptes Remdus 91, 294 (1880). Jacques and Pierre Curie, Comptes Remdus 93, 1137 (1881). [7]. José Antonio Eiras Materiais Piezoelétricos Grupo de Cerâmicas Ferroelétricas Departamento de Física - Universidade Federal de São Carlos CEP: 13.565-905 São Carlos / SP, Brasil. [8]. P. Langevin, French Patent 505.703 (1920). P. Langevin, British Patent 145.691 (1921). [9] R. Gerson, T.C. Marshal, J. Appl. Phys. 30 (1959) 1650–1653. [10] S. Roberts, Phys. Rev. 71, 890-895 (1947). [11] T. Nitta, J. Am. Ceram. Soc. 51 (1968) 626–629. [12] Wang, X. X., Or, S. W., Tang, X. G., Chan, H. L. W., Choy, P. K., Liu, P. C. K., TiO2 – nonstoichiometry dependence on piezoelectric properties and depolarization temperature of (Bi0,5Na0,5)0,94Ba0,06TiO3 lead-free ceramics, Solid State Communications, 134, 659-663, 2005. [13] Yan, H., Xiao, D., Yu, P., Zhu, J., Lin, D., Li, G., The dependence of the piezoelectric properties on the differences of the A-site and B-site ions for (Bi1-xNx)TiO3-basead ceramics, Materials and Design, 26, 474-478, 2005. [14] Zhou, X. Y., Gu, II. S., Wang, Y., Li, W. Y., Zhou, T. S., Piezoelectric properties of Mn-doped (Na0,5Bi0,5) 0,92Ba0,08TiO3 ceramics, Materials Letters, 59, 1649-1652, 2005. 14

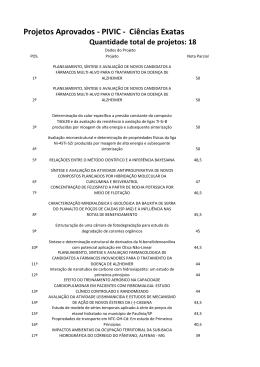

Download