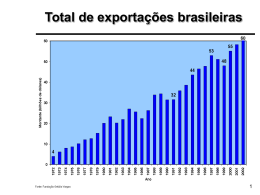

dos Materiais e Metalurgia Departamento de Ciência Total de exportações brasileiras 1 dos Materiais e Metalurgia Departamento de Ciência Participação dos principais produtos exportados 2 dos Materiais e Metalurgia Departamento de Ciência Exportações do setor mineral 3 dos Materiais e Metalurgia Departamento de Ciência Principais empresas mineradoras brasileiras 4 dos Materiais e Metalurgia Departamento de Ciência Exportação de minerais metálicos 5 dos Materiais e Metalurgia Departamento de Ciência Exportação de minério de ferro 6 dos Materiais e Metalurgia Departamento de Ciência Comparativo das taxas de crescimento PIB vs. Indústria extrativa mineral 7 Evolução da Carga nos Altos Fornos Composição da Carga (%) dos Materiais e Metalurgia Departamento de Ciência 100 Granulado 80 Pelota 60 40 Sinter 20 0 1948 1953 1958 1963 1968 1973 1978 1983 1988 1993 1998 8 Minério de ferro dos Materiais e Metalurgia Departamento de Ciência Sistema Norte – Minérios de alto teor Esse sistema é composto pelo Complexo Minerador da Serra dos Carajás, no Pará, e pelo Terminal Marítimo de Ponta da Madeira (TMPM), no Maranhão. A essas atividades está integrado o transporte de minério através da EFC (Estrada de Ferro Carajás), atualmente no âmbito da área de negócio da Logística. Sistema Sul – baixo teor (precisam de concentração) O Sistema Sul é composto por quatro complexos mineradores: Itabira, Mariana, Minas Centrais e Minas do Oeste. Esses complexos englobam mais de 15 minas, localizadas no Quadrilátero Ferrífero, em Minas Gerais. 9 dos Materiais e Metalurgia Departamento de Ciência Produção do Aço 10 Ferro Primário dos Materiais e Metalurgia Departamento de Ciência Fontes de Ferro 5mm<Pelotas<18mm 5mm<Sinter<50mm 6mm< Minério <40mm granulado Em detalhe 11 dos Materiais e Metalurgia Departamento de Ciência Processo de Pelotização Pelotas são aglomerados de forma esférica formados pela pelotização de minérios finos com o auxílio de aditivos seguido por um endurecimento a frio ou a quente. Os aditivos geralmente utilizados são: fundentes (calcário, dolomita), aglomerantes (bentonita, cal hidratada) e combustível sólido (antracito) Existem basicamente dois tipos de pelotas: PAF: Pelotas para Alto Forno PRD: Pelotas para Redução Direta 12 dos Materiais e Metalurgia Departamento de Ciência Processo de Pelotização 13 dos Materiais e Metalurgia Departamento de Ciência Processo de Pelotização 14 dos Materiais e Metalurgia Departamento de Ciência Processo de Sinterização Sinteres são aglomerados de forma irregular e esponjosa formados por meio de uma combustão forçada (sinterização) de um combustível previamente adicionado à mistura (finos minério de ferro; fundentes – calcário, areia; combustível – finos de coque; aditivos – corretivo de características para aproveitamento de resíduos de recirculação). Tecnologia criada com o objetivo de aproveitar minérios finos (quantidade crescente no mundo) e resíduos industriais. A sinterização atual visa basicamente elaborar uma carga de altíssima qualidade para o AF. 15 Processo de Sinterização dos Materiais e Metalurgia Departamento de Ciência Máquina de sinterização Silos de armazenagem A B C D E F Tambor de mistura Chaminé INSUMOS Finos de retorno Finos de minério Coque Calcário Pó de alto forno Forno de ignição Alimentador Fragmentação do bolo de sinter Sinter Exaustor Caixa de Despoeiramento Peneiramento a quente Finos de retorno Resfriador rotativo Peneiramento a frio 16 dos Materiais e Metalurgia Departamento de Ciência Processo de Sinterização 17 Processo de Sinterização – cont. dos Materiais e Metalurgia Departamento de Ciência Forno de ignição e evolução do processo Ar Forno de ignição Sinter Zona de Combustão Mistura Seca e Calcinada Mistura úmida Succção Gás Antes da queima Camada de Forramento Succção Gás Durante a queima 18 dos Materiais e Metalurgia Departamento de Ciência Coqueria O coque é o produto sólido da destilação de uma mistura de carvões realizada a em torno de 1100oC em fornos chamados coquerias. A destilação dá origem aos produtos carbo- químicos (gases, vapores condensáveis, benzol, alcatrão, etc) que são comercializados pelas siderúrgicas. O gás de coqueria e´um importante insumo para a própria usina. O processo de coqueificação consiste no aquecimento do carvão mineral na ausência da ar. 19 Coqueria dos Materiais e Metalurgia Departamento de Ciência O Papel do Coque no Alto Forno Fornecer o calor necessário às necessidades térmicas do processo; Produzir e "regenerar" os gases redutores; Carburar o ferro gusa; Fornecer o meio permeável nas regiões inferiores do forno onde o restante da carga está fundida ou em fusão. 20 dos Materiais e Metalurgia Departamento de Ciência Coqueria Seqüência de operação 21 Coqueria dos Materiais e Metalurgia Departamento de Ciência Detalhes do processo Típica Bateria de coqueificação Coque incandescente pronto para ser descarregado 22 dos Materiais e Metalurgia Departamento de Ciência Produção de ferro primário ALTO FORNO é um processo de redução em forno de cuba para a produção de metal líquido (gusa) a partir de pelotas, sinter, minério granulado e coque. COREX® é um processo de redução em forno de cuba para produção de metal líquido a partir de pelotas, minério granulado e carvão não coqueificável. FINMET® é um processo de redução direta em leito fluidizado utilizando finos de minério de ferro e gás natural, gerando um produto com 92% de metalização. MIDREX® e HyL são processos de redução em forno de cuba utilizando gás redutor rico em CO para a produção de ferro esponja a partir de pelotas e minérios granulado. 23 dos Materiais e Metalurgia Departamento de Ciência Alto Forno O alto forno é um forno de cuba que operado em regime de contra corrente. No topo do forno o coque, calcário, e o material portador de ferro (sinter, pelotas e minério granulado) são carregado em diferentes camadas. A carga sólida, alimentada pelo topo, desce por gravidade reagindo com o gás que sobe. Na parte inferior do forno o ar quente (vindo dos regeneradores) é injetado através das ventaneiras. Em frente as ventaneiras o O2, presente no ar, reage com o coque formando monóxido de carbono (CO) que ascende no forno reduzindo o óxido de ferro presente na carga que desce em contra corrente. 24 dos Materiais e Metalurgia Departamento de Ciência Alto Forno John A. Ricketts, Ispat Inland, Inc. 25 dos Materiais e Metalurgia Departamento de Ciência Alto Forno A matéria prima requer de 6 a 8 horas para alcançar o fundo do forno (cadinho) na forma do produto final de metal fundido (gusa) e escória líquida (mistura de óxidos não reduzidos). Estes produtos líquidos são vazados em intervalos regulares de tempo. Os produtos do alto forno são o gusa (que segue para o processo de refino do aço), a escória (matéria-prima para a indústria de cimento), gases de topo e material particulado. Uma vez iniciada a campanha de um alto forno ele será operado continuamente de 4 a 10 anos com paradas curtas para manutenções planejadas. 26 Alto Forno dos Materiais e Metalurgia Departamento de Ciência Reações químicas típicas do Alto Forno Processo Temperatura (°C) Evaporação da umidade 100 Remoção da água de hidratação 120 - 300 Remoção do CO2: 3 MnCO3 Mn3O4+CO2+CO > 525 3 FeCO3 Fe3O4+CO2+CO 380 - 570 FeCO3 FeO+CO2 > 570 Redução do Fe2O3 a Fe3O4: 3Fe2O3+CO Fe3O4+CO2 400 - 550 Remoção do CO2: MgCO3 MgO+CO2 400 - 500 . . MgCO3 CaCO3 MgO CaO+CO2 400 - 750 Decomposição do CO: 2CO CO2+C 450 - 600 Redução do Fe3O4 a FeO: Fe3O4+CO 3FeO+CO2 570 - 800 Remoção do CO2: CaCO3 CaO+CO2 850 - 950 Redução do FeO a Fe: FeO+CO Fe+CO2 650 - Ts Reação de Boudouard: CO2+C 2CO > 900 Fusão da escória primária 1100 Dissolução do CaO na escória primária 1250 Combustão do Ccoque: Ccoque+O2 CO 1800 - 2000 2Ccoque+CO2 2CO 2000 - 1450 Ccoque+0.5O2 CO 1550 H (kJ/Kmol) + 6,490 + 7,955 + 363,791 + 236,973 + 112,206 - 52,854 + 114,718 + 304,380 - 172,467 + 36,463 + 177,939 - 17,128 + 172,467 + 921,1 (kg slag) + 1046,7 (kg Fe) - 406,120 + 172,467 - 116,83 27 Alto Forno Minério dos Materiais e Metalurgia Departamento de Ciência Coque Zona Granular Zona de Amolecimento e Fusão Zona de Coque Estagnado Zona de Coque Ativa Camada em Amolecimento e Fusão Zona de Combustão Cadinho Zona de Gotejamento 28 Alto Forno MINÉRIO Mn3O4 FeO MnO FeO Fe (99%) MnO K2O SiO2 P2O5 K2O Mn (70%) P (95%) COQUE CaO Al2O3 C GÁS Fe3O4 P2O5 GÁS MnO2 GÁS Fe2O3 GÁS dos Materiais e Metalurgia Departamento de Ciência As condições termodinâmicas existentes no interior do reator promovem a incorporação de algumas impurezas ao gusa líquido e separa outras na fase escória e gás. SiO2 CaO Al2O3 ESCÓRIA Si (10%) GUSA C (12%) 29 dos Materiais e Metalurgia Departamento de Ciência Pré-tratamento do gusa De forma a maximizar a produtividade do Conversor LD ou Forno a Arco Elétrico (EAF) e minimizar os custos de refino é importante executar um prétratamento do gusa antes da fase de refino. O pré-tratamento do gusa inclui: - remoção de enxofre - remoção de Silício - remoção de fósforo - processos para redução do teor de Va, Cr, Ti e Mn 30 dos Materiais e Metalurgia Departamento de Ciência Planta de dessulfuração 31 dos Materiais e Metalurgia Departamento de Ciência Produção do Aço Líquido A produção do aço líquido se dá através da oxidação controlada das impurezas presentes no gusa líquido e na sucata. Este processo é denominado refino do aço e é realizado em uma instalação conhecida como aciaria. O refino do aço normalmente é realizado em batelada pelos seguintes processos: - Aciaria a oxigênio – Conversor LD (carga predominantemente líquida). - Aciaria elétrica – Forno elétrico a arco – FEA (carga predominantemente sólida). 32 dos Materiais e Metalurgia Departamento de Ciência Conversor LD Responsável por cerca 60% (540 milhões ton/ano) da produção de aço líquido mundial, a tecnologia continua a ser a mais importante rota para a produção de aço, particularmente, chapas de aço de alta qualidade. Processo industrial teve início em 1952, quando o oxigênio tornou-se industrialmente barato. A partir daí o crescimento foi explosivo. Permite elaborar uma enorme gama de de tipos de aços, desde o baixo carbono aos média-liga. 33 dos Materiais e Metalurgia Departamento de Ciência Conversor LD 34 dos Materiais e Metalurgia Departamento de Ciência Conversor LD 35 Aciaria Elétrica dos Materiais e Metalurgia Departamento de Ciência Processo industrial começou no início do século XX. Inicialmente, o forno elétrico era considerado sobretudo como um aparelho para a fabricação de aços especiais, inoxidáveis e de alta liga. Atualmente, ele tem sido cada vez mais utilizado na fabricação de aço carbono. Processo reciclador de sucata por excelência; não há restrição para proporção de sucata na carga. A participação do aço elétrico no mundo vem crescendo substancialmente nas últimas décadas. 36 dos Materiais e Metalurgia Departamento de Ciência Aciaria Elétrica 37 dos Materiais e Metalurgia Departamento de Ciência Metalurgia de Panela Após o refino, o aço ainda não se encontra em condições de ser lingotado. O tratamento a ser feito visa os acertos finais na composição química e na temperatura. Portanto, situa-se entre o refino e o lingotamento contínuo na cadeia de produção de aço carbono. Desta forma o FEA ou o conversor LD pode ser liberado, maximizando a produção de aço. - Forno de panela - Desgaseificação 38 dos Materiais e Metalurgia Departamento de Ciência Forno de Panela As seguintes operações podem ser executadas: - Homogeneização do calor; - Ajuste da composição; - Ajuste da temperatura do aço; - Desoxidação – remoção do oxigênio residual do aço e cria condições termodinâmicas para a adição de elementos de liga (os desoxidantes mais comuns são ferro-ligas, escolhidos em função do aço a ser fabricado (FeMn, FeSiMn) e Alumínio. - Desulfuração com escória sintética ou injeção de pós; - Desfoforação 39 dos Materiais e Metalurgia Departamento de Ciência Forno de Panela Forno na metalurgia de panela 40 dos Materiais e Metalurgia Departamento de Ciência Desgaseificação É uma operação que tem como objetivo a remoção de gases residuais do aço (hidrogênio, nitrogênio e oxigênio) e secundariamente auxilia na remoção de inclusões. Na siderurgia, a desgaseificação é processada de duas maneiras: - Desgaseificação à vacuo - Desgaseificação com sopro de argônio 41 dos Materiais e Metalurgia Departamento de Ciência Desgaseificação Desgaseficação a vácuo 42 dos Materiais e Metalurgia Departamento de Ciência Lingotamento Toda a etapa de refino do aço se dá no estado líquido. É necessário, pois, solidificá-lo de forma adequada em função da sua utilização posterior. O lingotamento do aço pode ser realizado de três maneiras distintas: - DIRETO: o aço é vazado diretamente na lingoteira; - INDIRETO: o aço é vazado num conduto vertical penetrando na lingoteira pela sua base; - CONTÍNUO: o aço é vazado continuamente para um molde de cobre refrigerado à água. 43 dos Materiais e Metalurgia Departamento de Ciência Lingotamento Contínuo 44 dos Materiais e Metalurgia Departamento de Ciência Lingotamento Contínuo O lingotamento contínuo é um processo pelo qual o aço fundido é solidificado em um produto semiacabado, tarugo, perfis ou placas para subseqüente laminação. Antes da introdução do lingotamento contínuo, nos anos 50, o aço era vazado em moldes estacionário (lingoteiras). Seções possíveis no lingotamento contínuo (mm) 45 dos Materiais e Metalurgia Departamento de Ciência Conformação A grande importância dos metais na tecnologia moderna deve-se, em grande parte, à facilidade com que eles podem ser produzidos nas mais variadas formas, para atender a diferentes usos. Os processos de fabricação de peças a partir dos metais no estado sólido podem ser classificados em: - Conformação Mecânica: volume e massa são conservados; - Remoção Metálica ou Usinagem: retira-se material para se obter a forma desejada; 46 dos Materiais e Metalurgia Departamento de Ciência Conformação Os processos de conformação mecânica podem ser classificados de acordo com o tipo de força aplicada ao material: - Compressão direta: Forjamento, Laminação; - Compressão indireta: Trefilação, Extrusão, Embutimento; - Trativo: Estiramento; - Dobramento: Dobramento; - Cisalhamento: Corte. 47 dos Materiais e Metalurgia Departamento de Ciência Tipos de Conformação Extrusão: Processo no qual um bloco de metal tem reduzida sua seção transversal pela aplicação de pressões elevadas, forçando-o a escoar através do orifício de uma matriz. Trefilação: Processo que consiste em puxar o metal através de uma matriz, por meio de uma força de tração a ele aplicada na saída dessa mesma matriz. 48 dos Materiais e Metalurgia Departamento de Ciência Tipos de Conformação Forjamento: Processo de transformação de metais por prensagem ou martelamento (é a mais antiga forma de conformação existente). Laminação: Processo de deformação plástica no qual o metal tem sua forma alterada ao passar entre rolos e rotação. É o de maior uso em função de sua alta produtividade e precisão dimensional. Pode ser a quente ou a frio. 49 Tipos de Conformação dos Materiais e Metalurgia Departamento de Ciência Forjamento Laminação Dobramento Extrusão Trefilação Matriz Estiramento Embutimento Profundo Cisalhamento 50 dos Materiais e Metalurgia Departamento de Ciência Lingotamento e Laminação 51 dos Materiais e Metalurgia Departamento de Ciência Nomenclatura para Aços 52 dos Materiais e Metalurgia Departamento de Ciência Produção do Aço - Resumo 53

Download