UNIVERSIDADE DO EXTREMO SUL CATARINENSE - UNESC CURSO DE TECNOLOGIA EM CERÂMICA RODRIGO PIZZOLO WEINHOLD ESTUDO DE LIGANTE SÓLIDO NA FORMULAÇÃO DO ESMALTE CERÂMICO CRICIÚMA, JULHO DE 2009 RODRIGO PIZZOLO WEINHOLD ESTUDO DE LIGANTE SÓLIDO NA FORMULAÇÃO DO ESMALTE CERÂMICO Trabalho de Conclusão de Curso, apresentado para obtenção do grau de Tecnólogo no curso de Tecnologia em Cerâmica da Universidade do Extremo Sul Catarinense, UNESC. Orientador: Prof. Gilson Bez Menegali CRICIÚMA, JULHO DE 2009 3 RODRIGO PIZZOLO WEINHOLD ESTUDO DE LIGANTE SÓLIDO NA FORMULAÇÃO DO ESMALTE CERÂMICO Trabalho de Conclusão de Curso aprovado pela Banca Examinadora para obtenção do Grau de tecnólogo em Cerâmica, no Curso de Tecnologia em Cerâmica da Universidade do Extremo Sul Catarinense, UNESC. Criciúma, 02 de Julho de 2009. BANCA EXAMINADORA ___________________________________________________ Prof. Esp. Gilson Bez Menegali - (UNESC) - Orientador ___________________________________________________ Prof. Dr. Eng. Michael Peterson - (UNESC) ___________________________________________________ Prof. Dr. Eng. Adriano Michel Bernardin - (UNESC) 4 Dedico este trabalho a todos que me apoiaram no desenvolvimento deste projeto, aos meus pais, esposa PROPEQ Produtos Químicos. e amigos da 5 AGRADECIMENTOS Agradeço a Deus por me ajudar em todo o processo acadêmico e no desenvolvimento do trabalho. A meus pais, a minha esposa Elisandra Fenali Weinhold, que me deram incentivos e apoio para vencer todos os obstáculos. A todos os professores do curso de Tecnologia em Cerâmica, em especial aos professores Gilson Menegali meu orientador neste trabalho e a professora Graziela Fátima Giacomazzo pela ajuda no decorrer do trabalho. Ao engenheiro químico Paulo Fernando Zanellato Bianchini proprietário da PROPEQ Produtos Químicos. 6 RESUMO O presente trabalho apresenta um estudo sobre um Ligante Sólido que tem por finalidade os mesmos atributos do CMC (carboximetilcelulose) porém com alguns aspectos de diferença. O trabalho mostra estas diferenças de modo laboratorial em testes feitos com esmaltes preparados com o Ligante Sólido e com o CMC, fazendo uma comparação entre os dois em situações normais de uso de esmaltes cerâmicos, como por exemplo com relação à viscosidade, aderência do esmalte ao engobe e queima. O Ligante Sólido apresentou problemas de reologia com relação à viscosidade e à tixotropia, porém dando resultado bom na aderência do esmalte e no custo do produto. Assim o Ligante Sólido não é recomendado para esmaltes usados em aplicações de véu campana, onde a tixotropia não pode ocorrer, porém podendo ser usado sem problemas em aplicações a disco e esfumatos nos quais tem ótimo resultado devido ao seu aumento de aderência do esmalte ao engobe. Palavras-chave: Ligante Sólido, CMC, esmalte. 7 LISTA DE ILUSTRAÇÕES Figura 1 – Estrutura da Celulose............................................................................... 19 Figura 2 – Fragmento de uma Molécula de Celulose................................................ 19 Figura 3 – Esquema das unidades Repetitivas das cadeias de polimetacrilato........ 20 Figura 4 – Esquema Molecular do Ácido Cítrico....................................................... 21 Figura 5 – Curva de Queima de Monoporosa........................................................... 22 Figura 6 – Forças de Atração e Repulsão de um Líquido......................................... 24 Figura 7 – Balança Digital......................................................................................... 31 Figura 8 – Gira Jarro................................................................................................. 31 Figura 9 – Moinho Periquito...................................................................................... 31 Figura 10 – Peneira Malha 325................................................................................. 31 Figura 11 – Béquer 600 ml........................................................................................ 31 Figura 12 – Viscosímetro e Densímetro.................................................................... 32 Figura 13 – Estufa Elétrica........................................................................................ 32 Figura 14 – Binil Abertura 0,3 mm............................................................................. 32 Figura 15 – Peça Crua (PADRÃO, LIG.02 e LIG.03)................................................ 33 Figura 16 – Peça Crua (PADRÃO, LIG.04 e LIG.05)................................................ 33 Figura 17 – Peça Crua (PADRÃO e LIG.06)............................................................. 33 Figura 18 – Gráfico de Viscosidades......................................................................... 36 Figura 19 – Brookfield LVT Vista Frontal....................................................................37 Figura 20 – Brookfield LVT Vista Superior.................................................................37 Figura 21 – Peça Queimada (PADRÃO, LIG.02 e LIG.03)........................................39 Figura 22 – Peça Queimada (PADRÃO, LIG.04 e LIG.05)........................................39 Figura 23 – Peça Queimada (PADRÃO, LIG.06).......................................................39 8 LISTA DE TABELAS Quadro 1 – Resultados Primeiro Dia de Testes........................................................ 34 Quadro 2 – Resultados Segundo Dia de Testes....................................................... 35 Quadro 3 – Resultados Terceiro Dia de Testes........................................................ 35 Quadro 4 – Resultados Quarto Dia de Testes.......................................................... 35 Quadro 5 – Resultados Décimo Quarto Dia de Testes............................................. 37 Quadro 6 – Resultados Décimo Quarto Dia de Testes Com 0,05% TPF.................. 38 Quadro 7 – Resultados Décimo Quarto Dia de Testes (Copo Ford)..........................38 9 LISTA DE ABREVIATURAS E SIGLAS CMC – Carboximetilcelulose TPF – Tripolifosfato de Sódio 10 SUMÁRIO 1 INTRODUÇÃO ...................................................................................................... 11 1.1 Objetivos ........................................................................................................... 12 1.1.1 Objetivo Geral ................................................................................................ 12 1.1.2 Objetivo Específico ....................................................................................... 12 1.2 Justificativa e Importância do Estudo ............................................................ 12 2 REFERENCIAL BIBLIOGRÁFICO ....................................................................... 14 2.1 Esmaltes ............................................................................................................ 14 2.2 Fritas .................................................................................................................. 15 2.3 Moagem ............................................................................................................. 16 2.4 Aditivos para Esmaltes .................................................................................... 17 2.4.1 Ligantes .......................................................................................................... 17 2.4.2 Ligante Sólido .................................................................................................18 2.4.3 Carboximetilcelulose (CMC) ......................................................................... 18 2.4.4 Dispersantes .................................................................................................. 20 2.5 Queima .............................................................................................................. 21 2.6 Reologia ............................................................................................................ 22 2.6.1 Viscosidade ................................................................................................... 23 2.6.2 Densidade ...................................................................................................... 23 2.6.3 Tensão Superficial ........................................................................................ 24 2.6.4 Tixotropia ....................................................................................................... 25 2.6.5 Reopexia ......................................................................................................... 25 3 METODOLOGIA ................................................................................................... 27 3.1 Equipamentos ................................................................................................... 27 3.2 Matérias-Primas ................................................................................................ 28 3.3 Preparação dos Ensaios Laboratoriais .......................................................... 28 4 APRESENTAÇÃO E ANÁLISE DOS DADOS ..................................................... 34 4.1 Apresentação dos Resultados ........................................................................ 34 4.2 Análise dos Resultados ................................................................................... 40 5 CONCLUSÃO ....................................................................................................... 41 REFERENCIAS BIBLIOGRÁFICAS ........................................................................ 42 11 1 INTRODUÇÃO O desenvolvimento deste trabalho foi realizado com o objetivo de comparar as reações de usar um Ligante Sólido, no lugar do CMC na formulação de esmaltes cerâmicos, observando as reações de cada situação e tentar quebrar o tabu que só o CMC funciona como agente de suspensão e aderência. O trabalho foi desenvolvido no laboratório da empresa PROPEQ Produtos Químicos de Cocal do Sul, sendo um trabalho totalmente laboratorial. O estudo deste trabalho apresenta resultados referentes a várias características de grande importância no que se diz respeito a esmaltes cerâmicos. Dentre elas podemos ressaltar a viscosidade, aderência, densidade, aplicação e queima. Os testes foram formulados em duas situações: uma com o CMC, e a outra com o Ligante Sólido que se trata de um produto inovador no mercado de ligantes para esmaltes, que apresenta um custo realmente mais baixo do que o CMC, podendo a empresa baixar o custo do produto final. 12 1.1 Objetivos O objetivo principal deste trabalho é estudar e comparar o Ligante Sólido, com o CMC na formulação de esmaltes cerâmicos, analisando todos os aspectos que possam ser influenciados. 1.1.1 Objetivo Geral Analisar e comparar o Ligante Sólido com o CMC, observando todos os aspectos que possam ser influenciados na formulação dos esmaltes cerâmicos, bem como na queima e na sua aplicação. 1.1.2 Objetivo Específico • Comparar o custo entre o ligante e o CMC já usado hoje; • Avaliar a decantação do esmalte; • Avaliar a aplicação em comparação com o CMC; • Analisar a aderência do esmalte após a aplicação; • Observar a criação ou não de resíduos de pó por falta de aderência; • Observar o nivelamento do esmalte na aplicação; • Analisar o tempo de resistência à degradação do esmalte. 1.2 Justificativa e Importância do Estudo Este trabalho tem por objetivo, demonstrar que o ligante sólido usado no lugar do CMC, tem as mesmas características do CMC, porém com aspectos melhores. 13 No contexto atual, quando é usado somente o CMC na formulação do esmalte, têm-se ainda alguns problemas, onde deve-se usar aditivos para corrigir defeitos que ocorrem na produção. Já com o ligante sólido, obten-se a correção de alguns problemas dos quais o CMC não corrige. Porém, devido a alguns testes elaborados por alguns fornecedores, onde produtos similares não tiveram boa aceitação, encontra-se grande dificuldade de implantar este produto no mercado. Por este motivo, a apresentação e desenvolvimento deste trabalho são de grande importância para quebrar este tabu que se criou a respeito de produtos similares ao CMC. 14 2 REFERÊNCIAL BIBLIOGRÁFICO A seguir, será apresentado o referencial bibliográfico referente à execução deste trabalho, caracterizando alguns tópicos como: esmaltes, fritas, moagem, aditivos para esmaltes, ligantes, carboximetilcelulose (CMC), dispersantes, queima, reologia, viscosidade, densidade, tixotropia e reopexia. 2.1 Esmaltes Os esmaltes cerâmicos são produtos minerais de resultado vitrificado, compostos de sílica, que quando queimados em temperaturas adequadas, seus componentes adquiram o estado de fusão e cristalização. A formulação dos esmaltes é obtida através da mistura entre sais metálicos, ácidos e básicos, como também, combinação de um metal com ácido silícico, estânico, bórico, etc. O ponto de fusão (amolecimento) do vidrado é sempre menor que o da massa do corpo cerâmico no qual será aplicado. È sabido que uma melhora na superfície do material cerâmico é conseguida através da aplicação de uma fase vítrea que é o esmalte. Além das propriedades de ordem estética que o esmalte oferece através de seu uso adequado, permitindo a obtenção de efeitos dos mais variados possíveis, ele oferece uma superfície dura não absorvente e de fácil limpeza. (WISINTAINER. 1989 p 06) A escolha do tipo do esmalte a ser utilizado em adequação ao material a ser esmaltado e ao seu uso é essencial para obtenção de uma boa qualidade. È necessário também, levar em consideração, as condições de queima do fabricante, o efeito desejado nas peças prontas e as características exigidas. Uma peça vidrada torna-se impermeável, protegida do pó, de líquidos indesejáveis, tornando fácil a remoção de sujeiras, aumentando à resistência mecânica e química (base e ácidos), mais agradáveis à vista e ao tato e enriquecendo as peças decoradas. (M.WISINTAINER,1989) 15 2.2 Fritas Frita é um vidro moído, fabricado por indústrias especializadas “Colorifícios Cerâmicos” a partir da fusão da mistura de diferentes matérias-primas. É aplicado na superfície do corpo cerâmico que, após a queima, adquire aspecto vítreo. Este acabamento tem o objetivo de aprimorar a estética, tornar a peça impermeável, aumentar a resistência mecânica e melhorar ou proporcionar outras características. Geralmente as fritas são os componentes mais importantes da maioria dos esmaltes cerâmicos. Um grande número de matérias-primas são usadas para a preparação de esmaltes. Dada uma formulação particular é possível obter os óxidos desejados a partir de varias matérias-primas diferentes. Na pratica, existem fatores limitantes como o custo e disponibilidade, bem como características físicas e químicas dos componentes. (SCHABBACH, 1999 p 33) As matérias-primas são produtos químicos refinados ou minerais e, frequentemente contem mais de um dos óxidos requeridos no sistema vítreo. Os minerais tendem a ser mais variáveis e podem também conter impurezas, por isso deve-se ter um bom controle de qualidade destes minerais. As matérias-primas em misturas já pré-determinadas, frequentemente são fundidas e resfriadas, transformando-se em fritas antes de serem usadas diretamente na formulação do esmalte. No caso de formulação de fritas, como os sistemas de composição são realmente complexos, a previsão das propriedades físico-químicas torna-se difícil em função do maior número de componentes. Para a formulação de uma frita parte-se de uma fórmula em percentual de óxidos, selecionam-se as matérias-primas e se calcula suas respectivas quantidades em massa. (SCHABBACH 1999). A formulação de uma frita deve levar em consideração a ação de determinados componentes no resultado final de suas propriedades físicoquímicas. Os principais constituintes das fritas, de acordo com seu mecanismo de ação, são: Vitrificantes: SiO2 B2O3; Fundentes: Na2O, K2O, PbO2, B2O3, Li2O; Estabilizantes: CaO, Bao, MgO, PbO. Al2O3, ZnO; Opacificantes: ZrO2, SnO2, TiO2; Divitrifivicante: ZnO, CaO, BaO, MgO, TiO2. (SCHABBACH, 1999 p. 34) 16 Os óxidos podem, ainda, se classificar em óxidos formadores e modificadores de rede. Óxidos formadores são óxidos de elementos Si, B, P, As e G, caracterizados principalmente pela habilidade de um cátion do elemento se ligar com quatro, ou no caso do boro três, átomos de oxigênio. Independentemente de sua coordenação tetragonal ou triagonal no vidro, os elementos formadores de rede formam ligações muito fortes com o oxigênio. Os óxidos dos elementos formadores de vidro são todos capazes de existir no estado vítreo mesmo independente e em combinação com outros óxidos. (SCHABBACH 1999). 2.3 Moagem A moagem do esmalte é de suma importância ao processo de fabricação de revestimentos cerâmicos esmaltados, uma vez que é nela que é regulada a distribuição do tamanho de partículas dos sólidos que compõem o esmalte. Esta propriedade está diretamente relacionada com o empacotamento das partículas na camada de esmalte antes da queima, o qual, por sua vez, determina o ciclo térmico para cada esmalte, seu grau de sinterização e/ou fusão, dos quais resultam as características do vidrado, como brilho, rugosidade, desenvolvimento e intensidade da cor ou a porosidade. Dado que os vidrados devem apresentar propriedades estéticas e técnicas constantes ao longo das diferentes fases de fabricação. A obtenção de um determinado tamanho de partícula deve manter-se dentro de uma tolerância rigorosa no tamanho das partículas. A moagem depende de vários fatores, podendo ser considerados como os mais importantes a distribuição de tamanho e quantidades de bolas, o volume de sólidos a serem triturados e as propriedades reológicas da suspensão, além das características próprias dos moinhos e seu funcionamento (dimensões, velocidade de giro e etc.). (MORENO. A. et al 2002) No que se refere às propriedades reológicas da suspensão, estimadas habitualmente mediante a determinação da viscosidade aparente, é necessário levar em conta que podem ser modificadas, por sua vez, por diferentes fatores, entre os quais cabe destacar os seguintes: • Variações na composição do esmalte, que provocam uma mudança na natureza das partículas sólidas e, como conseqüência, na sua interação com as moléculas de água e os íons dissolvidos nela. 17 • Alterações na proporção de defloculantes utilizados, ou em sua efetividade. • Variações na proporção de carboximetilcelulose sódica (CNC), ou em sua natureza. • Modificação do conteúdo de sólidos, ainda que este não altere sozinho o comportamento reológico da suspensão, mas o rendimento total da operação de moagem. • Variação da natureza e da proporção dos íons presentes na água de moagem, que interagem com as partículas sólidas, com o CMC e com o defloculante. (MORENO. A. et al 2002 pag. 19). 2.4 ADITIVOS PARA ESMALTE Seguem alguns conceitos sobre aditivos fequentemente usados em esmaltes cerâmicos para correção de viscosidade, reologia e aderência. 2.4.1 LIGANTES A principal função dos ligantes é reter água e atuar como adesivo para dar maior aderência ao esmalte. Os ligantes são muito importantes em monoqueima já que neste processo durante o ciclo de esmaltação, sofre variação em suas dimensões e movimentos respectivos à horizontalidade da peça causando empenamento e fazendo com que os esmaltes lasquem ou apareçam trincas. Por isto é vital importância a velocidade de evaporação da água da barbotina que se aplica sobre a monoqueima, visto que se esta evaporação é muito rápida se produzem defeitos. Os aglutinantes adicionados neste processo permitem controlar a velocidade com que a água se evapora da suspensão. Os principais aglutinantes utilizados para os esmaltes são polímeros derivados da celulose (como a CMC, carboximetilcelulose de sódio) e o da amida. Estes compostos podem ser considerados polímeros hidrossolúveis dotados de cargas negativas distribuídas ao longo de toda a cadeia. Esta é 18 a causa que favorece a união com moléculas de água, cátions e superfícies sólidas como as fritas, as argilas e o caulim. (GUGLIELMI. D, NEVES. W, BUOSO. A 2008 p. 21) Com a adição destes ligantes em um esmalte, podem-se obter variações tanto na viscosidade, como na retenção de água, e na floculação. De forma simplificada, em uma solução aquosa a interação da água com estes polímeros reduz a possibilidade de que as moléculas de água se movam livremente umas com respeito às outras ao ser aplicado um esforço de cisalhamento, manifestando-se por um aumento de viscosidade. A capacidade de envolver-se com as moléculas de água é também responsável pela retenção da água, que no caso de um esmalte quer dizer aumento de tempo de secagem. (GUBLIELMI. D, NEVES.W, BUOSO.A 2008) Se a cadeia de polímero é bastante longa, a molécula de água unida mediante as cargas se soma as outras que estão envolvidas pela geometria das moléculas. Quanto mais comprida é a cadeia de polieletrólito, tanto maior será o efeito de aumento da viscosidade e de retenção de água. (GUGLIELMI. D, NEVES. W, BUOSO. A 2008 p.21) 2.4.2 LIGANTE SÓLIDO Ligante Sólido trata-se de um ligante orgânico a base de amido de formulação protegida pela indústria PROPEQ Produtos Químicos de Cocal do Sul. O Ligante Sólido tem por finalidade, aumentar a aderência do esmalte e atuar também como agente de suspensões.(AUTOR. 2009) 2.4.3 CARBOXIMETILCELULOSE (CMC) A carboximetilcelulose, CMC, é utilizada no setor cerâmico desde 1947 e hoje é o ligante mais consumido no setor. O CMC é utilizado tanto a seco como a úmido, independentemente do que se introduz em adição na moagem. A CMC deriva da celulose, cuja estrutura se mostra na figura 1. 19 A celulose é uma poli-B-glicopiranose unida através do C-4 que contém cerca de três mil unidades monoméricas majoritariamente lineares. As cadeias individuais da celulose tendem a alinhar entre si e estão unidas por pontes de oxigênio. Estes anéis podem ser estabelecidos dentro de uma mesma cadeia ou entre cadeias distintas. (GUGLIELMI. W, MEVES. W, BUOSO. A 2008 p.21) A carboximetilcelulose é obtida introduzindo a celulose, que não é iônica, ao grupo carboximetil. O número medido destes grupos presentes por unidades monoméricas se indica como o grau de substituição, o DS, que unido a sua distribuição define o comprimento da cadeia que indica o caráter polieletrolítico da CMC. (figura 2). -(GUGLIELMI. W, MEVES. W, BUOSO. A 2008) de celulose. Figura 1 – Estrutura da celulose donde se vêem as pontes de hidrogênio entre as cadeias Fonte-(GUGLIELMI. W, MEVES. W, BUOSO. A 2008 p.22) (a) (b) Figura 2 – a) Fragmento de uma molécula de celulose; e b) fragmento de uma molécula de Carboximetilcelulose de sódio (CMC). Fonte-(GUGLIELMI. W, MEVES. W, BUOSO. A 2008 p.22) 20 2.4.4 DISPERSANTES Dentre os dispersantes conhecidos e utilizados para obter-se a estabilidade de esmaltes cerâmicos, destacam-se os compostos orgânicos à base de polímeros acrílicos, como o ácido poliacrílico (APA) e o ácido polimetacrílico (APMA), o ácido cítrico e alguns compostos inorgânicos à base de fosfatos como sais os hexametafosfato e tripolifosfato de cátions monovalentes. Diversos estudos têm sido efetuados sobre a atuação do ácido cítrico e dos ácidos à base de polímeros acrílicos como dispersantes de suspensões. Pelo fato de normalmente apresentarem peso molecular bastante distintos, esses aditivos podem ser considerados casos representativos de dispersantes de cadeias longas (polímeros acrílicos) e cadeias curtas (ácido cítrico).(OLIVEIRA, et al, 2000, p.57) De um modo geral, nos produtos comerciais, os grupos ácidos do APA e APMA são neutralizados com bases como NaOH e NH4OH. Quando a neutralização é efetuada com NaOH, os sais poliacrilato de sódio (PA-Na) e o polimetacrilato de sódio (PMA-Na) são formados. As estruturas desses sais são ilustradas na figura 3. Figura 3 – Esquema das unidades repetitivas (meros) das cadeias do (a) polimetacrilato de sódio e do (b) poliacrilato de sódio. Fonte-(OLIVEIRA, et al, 2000, p.58) Assim como o ácido poliacrílico, porém em reduzido número, a estrutura molecular do ácido cítrico também é formada por grupos carboxilatos (COO ), como mostra a figura 4. (OLIVEIRA, et al, 2000) 21 Figura 4 – Estrutura molecular do ácido cítrico Fonte-(OLIVEIRA, et al, 2000, p58) 2.5 Queima Este momento é particularmente importante na produção de revestimentos cerâmicos, já que é nesta fase que se desenvolvem todas as reações que determinam a características do produto final. A dinâmica do processo de queima destes produtos merece sempre muita atenção já que a massa (suporte) contém materiais carbonáticos e, portanto deve ser compatíveis com as características do esmalte para que ocorra a descabonização da massa não ocorrendo furos no esmalte. De fato, o esmalte deve conter uma frita de composição eutética, evidenciar certa refratariedade e, portanto apresentar uma discreta permeabilidade aos gases até temperaturas compreendidas entre 950 e 1030 ºC, para então fundir-se bruscamente. (OLIVEIRA, 2002) A estas alturas se evidencia a evolução dos parâmetros tecnológicos, relativos a massa e ao esmaltes, no contexto de uma curva de queima típica de monoqueima porosa conforme mostra a figura. O primeiro trecho (A-B) da curva até 800 ºC corresponde a fase de pré-aquecimento do material e a dissociação dos materiais argilosos. No intervalo da curva correspondente ao trecho (B-C) entre 800 a 900 ºC desenvolve-se a decomposição dos carbonatos com a emissão de CO2. È importante que neste intervalo térmico o esmalte mantenha uma certa porosidade para favorecer a expulsão dos gases. No intervalo (C-D) da curva entre 900 e 1100 ºC desenvolvem-se as reações de síntese entre óxidos alcalinos terrosos (CaO, MgO) provenientes da decomposição de carbonatos, com fases amorfas residuais. A formação destes novos compostos é de fundamental importância para o ajuste e a definição das características físico-mecânicas do produto. Na zona de máxima temperatura, trecho (D-E), completa-se o processo de sinterização do suporte. Ao mesmo tempo, o esmalte se funde e se estende completamente. O intervalo (E-F) corresponde a fase de resfriamento rápido do esmalte que se estende até 600 ºC. Em seguida o resfriamento prossegue lentamente para amenizar ou mesmo equilibrar as tensões atribuídas a 22 transformação do quartzo livre, ainda presente no suporte queimado. (OLIVEIRA, 2000 p.45) Figura 5 – Curva de Monoporosa Fonte – (OLIVEIRA, 2000 p.46) 2.6 Reologia Conforme indicado pelos radicais de origem grega rheos (fluir) e logos (estudo), a reologia é a ciência a que estuda o fluxo e a deformação dos materiais quando submetidos a uma determinada tensão ou solicitação mecânica externa. Em sólidos e líquidos perfeitos, onde a deformação independe da direção de aplicação da solicitação mecânica (isotrópicos), a relação entre a tensão aplicada e a deformação resultante é aparentemente simples. Apesar do comportamento reológico desses materiais ideais ser bastante simples e bem conhecido, grande parte dos sólidos e fluidos de interesse tecnológico apresenta características reológicas intermediarias de maior complexidade. De um modo geral, a reologia, como ciência, aborda o comportamento de fluidos homogêneos, dentre os quais se destacam os líquidos, suspensões de partículas e emulsões. (OLIVERIA et al, 2000 p.10) Dentro dos fluidos mais complexos enquadram-se as suspensões utilizadas nas indústrias de cerâmicas, de tintas, de alimentos, de mineração, de extração de petróleo, entre outras. (OLIVEIRA et al, 2000) 23 2.6.1 Viscosidade A viscosidade de qualquer fluido pode ser definida pela força necessária para separar duas superfícies paralelas a uma determinada velocidade. Entre as propriedades reológicas dos vidros a viscosidade é a mais importante. (BIFFI, 2000) A temperatura tem grande influência direta sobre a viscosidade do fluido, tanto em um esmalte cru, como na viscosidade do esmalte fundido; sendo que no esmalte fundido o ciclo de queima também é um fator de grande influência. A viscosidade pode ser caracterizada como resistência à deformação dos fluidos em movimento; não se apresenta, se o fluido se encontrar em repouso. A ação da viscosidade representa uma forma de atrito interno, exercendo-se entre partículas adjacentes que se deslocam com velocidades diferentes. A viscosidade é uma propriedade termodinâmica. (PINOT, 2005) 2.6.2 Densidade Os líquidos possuem uma interação intermolecular forte (ponte de Vander Waals) e por isso eles se moldam à forma do recipiente, porém restringindo-se a um volume finito. Na prática de engenharia, a densidade também é conhecida como massa específica e densidade absoluta é expressa em kg/m3 ou g/cm3. A densidade dos esmaltes segue os critérios de definição de densidades dos líquidos, ou seja: No processo de fabricação de revestimentos para obter-se a densidade dos esmaltes é utilizada a densidade relativa, ou seja, mede-se a densidade de um fluído em relação a um fluído referencial (geralmente a água). (ZOMER 2007) 24 2.6.3 Tensão Superficial As moléculas que formam um líquido interagem entre si através de forças de atração e repulsão (Van der Waals, eletrostáticas, ligações químicas, etc., responsáveis pela coesão dos líquidos). As moléculas situadas no centro dos líquidos estão completamente rodeadas por moléculas iguais, motivo pelo qual a resultante é nula. Ao contrário, a molécula situada na interface liquido gás, apresenta uma assimetria em suas interações com as moléculas vizinhas, motivo pelo qual há uma força liquida resultante que está dirigida para o interior do liquido e é perpendicular à superfície. (SANZA, ORTSA, BAUTISTA, 2004). Esta força superficial está associada a uma energia definida como diferença entre energia de todas as moléculas na interface (as de gás e as de liquido) e as que teriam se estivessem no centro dos respectivos fluídos. A energia superficial é proporcional à área da superfície livre dos líquidos e representa o trabalho necessário para arrancar uma molécula de sua parte. A constante de proporcionalidade entre a energia superficial e a energia superficial livre de líquido ou “Tensão Superficial do Liquido”. (SANZA, ORTSA, BAUTISTA, 2004 p.08) Figura 6 – Forças de atração entre moléculas na superfície e no interior de um líquido. Fonte- (SANZA, ORTZA, BAUTISTA, 2004 p. 08) 25 2.6.4 Tixotropia O fenômeno de tixotropia consiste na redução da viscosidade aparente em função do tempo em suspensões submetidas a uma taxa (ou tensão) de cisalhamento constante. Este comportamento é observado em suspensões contento aglomerados fracos de partículas, como aqueles responsáveis pelo aparecimento de pseudoplasticidade. A tixotropia se manifesta em suspensões onde o processo de formação e destruição dos aglomerados fracos é relativamente lento, o que o torna dependente não só da condição de cisalhamento como também do tempo a uma determinada taxa de solicitação fixa. O comportamento tixotrópico tem origem quando tais suspensões são mantidas a baixas taxas de cisalhamento por um longo período e, em seguida, são submetidas a taxas superiores em um intervalo relativamente curto de tempo. (OLIVEIRA et AL, 2000 p. 20) A aplicação de uma taxa de cisalhamento fixa superior favorece a destruição dos aglomerados e a redução da viscosidade aparente da suspensão. Mas, esse processo não ocorre de forma imediata e requer um período de tempo para se proceder, o que resulta no aparecimento do comportamento tixotrópico da suspensão. (OLIVEIRA et al, 2000) A orientação preferencial de partículas na suspensão em função da taxa de cisalhamento é um processo que também depende do tempo e pode originar o comportamento tixotrópico, da mesma forma que os aglomerados fracos da suspensão. Vale ressaltar que os comportamentos dependentes do tempo são fortemente influenciados pela “história de cisalhamento” da suspensão, que consiste na seqüência e duração das taxas aplicadas anteriormente à avaliação reológica. (OLIVEIRA et al, 2000 p.20) 2.6.5 Reopexia A reopexia é um fenômeno reológico caracterizado pelo aumento da viscosidade aparente em relação ao tempo, em suspensões submetidas a uma taxa (ou tensão) de cisalhamento constante. Como mencionado anteriormente, a reopexia pode ser considerada em alguns casos como um fenômeno inverso da tixotropia e, por isso, é normalmente 26 observada em suspensões contento aglomerados fracos ou partículas assimétricas. Os dois comportamentos se diferem com relação à história de cisalhamento da suspensão. No caso da reopexia, o fenômeno ocorre quando suspensões contendo aglomerados fracos, por exemplo, são primeiramente mantidas em intenso cisalhamento por um longo intervalo e, em seguida submetidas a baixas taxas em um período relativamente curto de tempo. Neste caso, ao contrário da tixotropia, uma parcela das partículas da suspensão, submetida a baixa taxa de cisalhamento, se une gradativamente para a formação de novos aglomerados, que aumentam a viscosidade aparente da suspensão em função do tempo. Dada a semelhança entre os dois comportamentos, fenômenos de reopexia como esse são, em alguns casos denominados “Tixotropia negativa”. (OLIVEIRA et al 2000) O comportamento reopéxico também pode se originar em suspensões contendo partículas cujas forças de atração entre si se acentuam com o tempo, aumentando a probabilidade de formação de aglomerados. Embora não se enquadre na definição mais usual de suspensão, este caso de suspensões contendo partículas que se dissolvem no meio líquido em função do tempo, originando uma elevada concentração de íons em solução. O aumento da concentração de tais íons no meio líquido atenua as forças de repulsão de origem eletrostática entre partículas, favorecendo a atração mútua entre elas e a aglomeração da suspensão. (OLIVEIRA et al 2000 p.21) 27 3 METODOLOGIA Neste tópico serão descritos os procedimentos metodológicos utilizados. Quanto à abordagem, caracteriza-se a pesquisa como quantitativa, ou seja, trabalhase com dados que são quantificáveis, comparáveis. A pesquisa Quantitativa tem uma visão de controle, de precisão, o que é testável, é mecanicista, as partes são iguais ao todo. Quanto aos objetivos a pesquisa é descritiva. A mesma envolve o uso de técnicas padronizadas de coletas de dados, questionários e observação sistemática. Caracteriza os procedimentos técnicos como pesquisa experimental. Quando se determina um objeto de estudo, seleciona-se as variáveis que seriam capazes de influenciá-lo. Defini-se as formas de controle e de observação dos efeitos que a variável produz no objeto. (GIL, 1991; FIALHO; SOUZA, 2003 apud ACAFE, 2007). Os testes laboratoriais foram desenvolvidos utilizando os seguintes equipamentos e materiais. 3.1 Equipamentos Para desenvolver os testes e comparar os resultados, foram necessários os seguintes equipamentos: • Balança digital de precisão (0,01g) • Gira jarro • Moinho periquito de 1000 ml • Beacker de 600 ml • Peneira malha 100 • Peneira malha 325 • Bico de bunsen 28 • Viscosímetro com abertura de 0,4 mm • Brookfield LVT • Densímetro • Cronômetro digital • Binil abertura 0,3 mm • Máquina fotográfica digital • Estufa elétrica temperatura de 100ºC. 3.2 Matérias-Primas Para realização dos ensaios laboratoriais foram utilizadas as matériasprimas abaixo: • Frita cerâmica transparente • Caulim malha 325 • TPF (Tripolifosfato de sódio) • CMC (Carboximetilcelulose) de baixa viscosidade • Ligante sólido. • Água • Peça crua engobada. 3.3 Preparação dos Ensaios Laboratoriais Os ensaios laboratoriais foram desenvolvidos no laboratório da empresa PROPEQ Produtos Químicos. Na primeira parte do desenvolvimento foram separadas todas as matériasprimas necessárias para os ensaios. 29 Na fase seguinte, pesaram-se as formulações desejadas de acordo com a necessidade de cada teste, sendo que foram feitos 6 (seis) testes; entre eles se considera como padrão o feito com CMC e os outros 5 (cinco) feitos com o ligante sólido. No primeiro teste (Padrão) foi usado CMC na formulação do esmalte: PADRÃO Frita Transparente: 450,00g Caulim: 50,00g TPF: 0,75g CMC: 1,00g Água: 175,00g No segundo teste (LIG.02) foi usado o Ligante sólido na formulação do esmalte: LIG. 02 Frita Transparente: 450,00g Caulim: 50,00g TPF: 0,75g Ligante Sólido: 1,00g Água: 175,00g No terceiro teste (LIG.03) foi usado o Ligante sólido na formulação do esmalte: LIG. 03 Frita Transparente: 450,00g Caulim: 50,00g TPF: 0,75g Ligante Sólido: 1,50g Água: 175,00g 30 No quarto teste (LIG.04) foi usado o Ligante sólido na formulação do esmalte: LIG. 04 Frita Transparente: 450,00g Caulim: 50,00g TPF: 0,75g Ligante Sólido: 2,00g Água: 175,00g No quinto teste (LIG.05) foi usado o Ligante sólido na formulação do esmalte: LIG. 05 Frita Transparente: 450,00g Caulim: 50,00g TPF: 0,75g Ligante Sólido: 2,50g Água: 175,00g No sexto teste (LIG.06) foi usado o Ligante sólido na formulação do esmalte: LIG. 06 Frita Transparente: 450,00g Caulim: 50,00g TPF: 0,75g Ligante Sólido: 3,00g Água: 175,00g Após a pesagem das formulações utilizando a balança digital foram feitas as moagens de cada composição, utilizando o moinho periquito de 1000 ml e gira jarro por um intervalo de tempo de 27 minutos, sempre utilizando o mesmo moinho e 31 o mesmo gira jarro em todas as formulações para que não ocorressem variações de moagem devido à diferença de equipamento. Figura 7 - Balança Digital Fonte-Autor,2009 Figura 8 – Gira Jarro Fonte-Autor,2009 Figura 9 – Moinho Periquito Fonte-Autor,2009 Com as moagens prontas descarregaram-se os esmaltes de cada formulação, separadamente em béqueres de 600 ml, fazendo-se os respectivos resíduos em malha 325. Figura 10 – Peneira Malha 325 Fonte-Autor,2009 Figura 11 – Béquer 600 ml Fonte-Autor,2009 32 Com os esmaltes prontos e com os resíduos já determinados seguiu-se o trabalho realizando-se os testes de viscosidade utilizando o copo ford com abertura 4 mm e conferindo a densidade por meio do densímetro e da balança digital. Figura 12 – Viscosímetro e densímetro Fonte-Autor,2009 Com os resultados de densidade e viscosidade obtidos, colocaram-se as peças engobadas cruas na estufa elétrica a uma temperatura de 100º C, após as peças aquecidas, aplicou-se os esmaltes testes todos contra o padrão (CMC) por meio do binil com abertura 0,3 mm, observando a aplicação e a aderência por meio do toque com os dedos. Figura 13 – Estufa Elétrica Fonte-Autor,2009 Figura 14 – Binil Abertura 0,3 mm Fonte-Autor,2009 33 A seguir apresentam-se as peças aplicadas ainda cruas: PADRÃO LIG. 03 PADRÃO LIG. 02 Figura 15 – Peça crua (PADRÃO, LIG.02 e LIG.03) Fonte-Autor,2009 PADRÃO LIG. 05 PADRÃO LIG. 04 Figura 16 – Peça Crua (PADRÃO, LIG.04 e LIG.05) Fonte-Autor,2009 PADRÃO LIG. 06 Figura 17 Peça Crua (PADRÃO e LIG.06) Fonte-Autor,2009 Continuando o trabalho foram queimadas as peças em forno industrial na Cerâmica Gabriella onde os resultados serão apresentados a seguir na apresentação e análise dos dados. 34 4 APRESENTAÇÃO E ANÁLISE DOS DADOS A seguir a apresentação e análise dos resultados obtidos com a realização dos testes laboratoriais. 4.1 Apresentação dos resultados Após a preparação dos ensaios de moagem obtiveram-se os seguintes resultados, sendo os testes de viscosidade obtidos com, o copo ford abertura 4 mm e o resíduo em malha 325: TESTES DENSIDADE (g/cm3) Viscosidade (s) Resíduo (%) PADRÃO 1,80 293 2,98 LIG. 02 1,80 113 1,63 LIG. 03 1,80 136 1,52 LIG. 04 1,80 140 1,55 LIG. 05 1,80 130 1,45 LIG. 06 1,80 203 1,70 Quadro 1 – Resultados do Primeiro dia de Testes Fonte-Autor,2009 Estes valores foram obtidos todos no dia da moagem de cada formulação, mas sabendo-se que para testes desta natureza, devem-se analisar os esmaltes por certo período de tempo para se ter um resultado consciente e preciso. Este cuidado deve ser tomado para saber se o esmalte não apresentaria problemas de tixotropia, decantação, degradação entre outros problemas de reologia que possam apresentar; cada esmalte foi observado e analisado por mais três dias consecutivos. Os resultados seguem nas tabelas abaixo: 35 Segundo dia TESTES VISCOSIDADE (s) DENSIDADE (g/cm3) PADRÃO 415 1,80 LIG. 02 176 1,80 LIG. 03 184 1,80 LIG. 04 178 1,80 LIG. 05 173 1,80 LIG. 06 253 1,80 Terceiro dia TESTES VISCOSIDADE (s) DENSIDADE (g/cm3) PADRÃO 500 1,81 LIG. 02 220 1,81 LIG. 03 219 1,81 LIG. 04 205 1,81 LIG. 05 235 1,81 LIG. 06 306 1,81 Quarto dia TESTES VISCOSIDADE (s) DENSIDADE (g/cm3) PADRÃO 590 1,81 LIG. 02 261 1,81 LIG. 03 243 1,81 LIG. 04 234 1,81 LIG. 05 260 1,81 LIG. 06 379 1,81 Quadro 2 – Resultados segundo dia de testes Fonte-Autor,2009 Quadro 3 – Resultados terceiro dia de testes Fonte-Autor,2009 Quadro 4 – Resultados quarto dia de testes Fonte-Autor,2009 OBS: Os resultados de resíduos não foram considerados nos dias seguintes por haver variação do mesmo. 36 No gráfico da figura 18 pode-se analisar melhor o comportamento da viscosidade em relação aos dias: S E G U N D O S 600 550 500 450 400 350 300 250 200 150 100 PADRÃO LIG. 02 LIG. 03 LIG. 04 LIG. 05 LIG. 06 1°dia 2°dia 3°dia 4° dia Figura 18 – Gráfico de viscosidades Fonte-Autor,2009 Analisando o gráfico dos 4 (quatro) primeiros dias, pode-se ver que a viscosidade praticamente aumentou de forma ordenada tanto para o CMC (PADRÃO) quanto para o Ligante Sólido, embora o CMC tenha viscosidade realmente mais alta, também dando uma variação de viscosidade bem a cima que a do Ligante Sólido. Com o passar de 10 (dez) dias após o ultimo teste realizado de viscosidade e densidade, observou-se que não ocorreu a decantação nem a sedimentação dos esmaltes bem como também não houve degradação, porém ocorreu um aparecimento relativamente alto de tixotropia nos testes realizados, tanto com o CMC quanto com o Ligante Sólido, porém os testes realizados com o Ligante Sólido a tixotropia foi realmente alta. Por este motivo não foi possível realizar os testes de viscosidade, por meio do copo Ford mesmo baixando a densidade para 1,78 g/cm3, então se optou a realizar os testes com o auxilio do Brookfield LVT. 37 Figura – 19 Brookfield LVT vista frontal Fonte-Autor,2009 Figura – 20 Brookfield LVT vista superior Fonte-Autor,2009 Os resultados obtidos seguem na tabela abaixo: Décimo Quarto dia de teste Leitura haste número 3 Velocidade (rpm) centipoise (mPa.s) PADRÃO 5400 Velocidade 12 LIG. 02 16200 Velocidade 6 LIG. 03 14200 Velocidade 6 LIG. 04 13200 Velocidade 6 LIG. 05 11500 Velocidade 12 LIG. 06 17000 Velocidade 6 OBS: A Viscosidade do Teste (LIG. 05) foi usado a haste número 4 Quadro 5 – Resultados décimo quarto dia de testes Fonte-Autor,2009 Após os resultados obtidos com o Brookfield resolveu-se baixar a viscosidade dos testes utilizando TPF (tripolifosfato) adicionando a cada teste o percentual de 0,05% sobre o esmalte líquido, obtendo-se então os seguintes resultados no Brookfield: 38 Décimo Quarto dia de Leitura haste número 2 Velocidade (rpm) teste centipoise (mPa.s) PADRÃO 375 Velocidade 60 LIG. 02 200 Velocidade 60 LIG. 03 180 Velocidade 60 LIG. 04 220 Velocidade 60 LIG. 05 415 Velocidade 60 LIG. 06 330 Velocidade 60 Quadro 6 – Resultados décimo quarto dia de testes com 0,05% de TPF. Fonte-Autor,2009 Como todo o início do trabalho foi realizado com a viscosidade em copo Ford, antes de aplicar as peças e agora com o esmalte sem tixotropia decidiu-se fazer mais uma leitura no copo ford, obtendo-se os seguintes resultados: Décimo Quarto dia de teste VISCOSIDADE (seg.) DENSIDADE (g/cm3) PADRÃO 90 1,78 LIG. 02 60 1,78 LIG. 03 67 1,78 LIG. 04 75 1,78 LIG. 05 104 1,78 LIG. 06 82 1,78 Quadro 7 – Resultados décimo quarto dia de testes (Copo ford). Fonte-Autor,2009 Com a aplicação dos respectivos testes (esmaltes) em peças engobadas e quentes a uma temperatura de aproximadamente 80ºC obtivemos os seguintes resultados; com o acréscimo do ligante solido na formulação, notamos uma melhora muito elevada na aderência do esmalte ao engobe na peça ainda crua, notando-se uma grande diminuição da aparência de resíduos de pó sobre o esmalte, ficando bem expresso esta característica com o toque dos dedos sobre o esmalte aplicado na peça crua, em comparação com a mesma aplicação feita com o esmalte formulado com o CMC. 39 Na queima pode-se observar com o aumento do ligante sólido, que as características se mantiveram iguais a do Primeiro teste (padrão), ou seja, mesmo aumentando relativamente a quantidade do ligante sólido, ele não interferiu nas condições de queima do esmalte, mantendo a transparência e as mesmas características do CMC. PADRÃO LIG. 03 PADRÃO LIG. 02 Figura 21 – Peça Queimada (PADRÃO, LIG.02 e LIG.03) Fonte-Autor 2009 PADRÃO LIG. 05 PADRÃO Figura 22 – Peça Queimada (PADRÃO, LIG.04 e LIG.05) Fonte-Autor 2009 PADRÃO LIG. 06 Figura 23 – Peça Queimada (PADRÃO, LIG.06) Fonte-Autor 2009 LIG. 04 40 4.2 Análise de Resultados Com os testes realizados e com os resultados obtidos, pode-se tirar as seguintes analises dos resultados: Com relação à aderência do esmalte ao engobe, pode-se observar que com o a mesma quantidade de Ligante Sólido e CMC, o Ligante Sólido demonstrou melhor aderência que o CMC, e com o aumento do percentual de Ligante houve um grande aumento de resistência com relação de formação de pó e a lascados freqüentes nas aplicações peças ainda cruas. Já em relação à viscosidade notou-se que mesmo dobrando a quantidade do ligante sólido não se obteve a mesma viscosidade do CMC testado, isso nos primeiros dias, após dez dias da ultima analise; tivemos testes que ultrapassaram a viscosidade do CMC, mais com isso ocorreu devido ao aparecimento da tixotropia que é um fator muito delicado para esmaltes, principalmente para aplicações em véu campana, porém já na aplicação em discos ou esfumatos esta tixotropia não deve ocasionar problemas, e nestes tipos de aplicações é comum a falta de aderência do esmalte, por este motivo o Ligante Sólido é de grande ajuda devido ao seu poder de aderência acentuado. Notou-se também que o Ligante Sólido não manteve uma seqüencia lógica de comportamento reológico em relação à viscosidade, pois em alguns testes com o aumento da quantidade do mesmo, tivemos a redução da viscosidade em relação a formulações com um percentual maior de Ligante, mostrando assim uma falta de estabilidade no produto. Na analise de custo, o Ligante Sólido tem um preço realmente mais baixo, o preço hoje de um CMC de boa qualidade é em torno de R$ 18,50 por quilo, já o Ligante Solido o seu preço é de R$ 7,50 por quilo, sendo que se pode usar mais que o dobro de Ligante Sólido que o seu custo é ainda menor que o do CMC, sem levar em consideração que com o uso do Ligante Solido, pode-se deixar de usar outros ligantes que são usados hoje para dar maior aderência e reduzir lascados no esmalte o que é comum acontecer em linhas de produção onde se tem problemas de aderência e de empenos na peças. 41 5 Conclusão Com a finalização deste trabalho, observou-se que o ligante sólido em alguns aspectos teve uma perda de qualidade em relação ao CMC no que se diz respeito à reologia, com aparecimento da tixotropia e alguns resultados adversos ao comportamento normal de um ligante, que é usado como agente de suspensão de aumento de viscosidade. Por estes motivos o Ligante Sólido não deve ser usado na aplicação via véu campana, pois a tixotropia dificulta muito a formação do véu, fazendo com que o mesmo não se forme ou que falhe na aplicação do esmalte, causando um grande problema e defeitos irreparáveis nas peças cerâmicas. Mas nas aplicações em disco e esfumatos, o Ligante Sólido não apresentou problemas Já com relação aos resultados de queima não se notou nenhum problema mesmo quando aumentada em até 100% a quantidade do mesmo; e a aderência do esmalte ao engobe melhorou muito, não causando pó sobre a aplicação. Um ganho que se pode notar foi em relação ao custo dos produtos usados, visto que o CMC tem o dobro do preço do Ligante Sólido, isso sem falar que muitas vezes não se consegue só trabalhar com o CMC devido a problemas de falta de aderência, fazendo com que se usem ligantes alternativos para corrigir este problema, e já com o Ligante Sólido este problema desaparece usando apenas o mesmo. 42 REFERÊNCIAS BIBLIOGRÂFICAS BIFFI,Giovani. Defeitos de Fabricação das Placas Cerâmicas.São Paulo:Faenza Editrice do Brasil Ltda,2000. SANZA V. et al. Tensão Superficial de Suspensões de Esmaltes. Universitat Jaume I. Castellón, Espana. Cerâmica Industrial, 9 (4) Julho/Agosto, 2004. SCHABBACH, L. M. Formulação de Fritas Cerâmicas Utilizando Delineamento de Misturas. Florianópolis, SC, Mar, 1999. Dissertação de Mestrado em Engenharia e Ciências dos Materiais. Universidade Federal de Santa Catarina. OLIVEIRA, Antonio Pedro Novaes: Tecnologia da Fabricação de Revestimentos Cerâmicos. Centro de Tecnologia em Cerâmica – CTC-Criciúma SC. Universidade Federal de Santa Catarina – Florianópolis SC. Cerâmica Industrial, 5 (6) Novembro/Dezembro, 2000. PINOT,Marcos. Notas de aula, Mecânica dos Fluidos. Universidade Federal de Minas Gerais. OLIVEIRA, Ivone R. et al. Dispersão e Empacotamento de Partículas: Princípios e Aplicações em Processamento Cerâmico. 18.ed. São Paulo 2000. ACAFE.Metodologia da Pesquisa. 2007. Disponível em: < http://www.ead.unesc.net/sitemcp/pdfs/unidade3.pdf>. Acessado em: 27 maio 2009. WISINTAINER, Marivaldo. Esmaltes. Departamento Técnico CMG. Cocal do Sul 1989. MORENO A. et al: Relação entre as Características da Água e o Comportamento Reológico das Suspensões de Esmalte Durante a Moagem. Instituto de Tecnologia Cerâmica (ITC), Associação de Pesquisa das Industrias Cerâmicas (AICE), Universidade Jaume I. Castellón Espanha. Cerâmica Industrial, 7 (6) Novembro/Dezembro, 2002. 43 GUGLIELMI D; NEVES W; BUOSO A,:Caracterização da Carboximetilceluolose Comercial. Cecrisa Revestimento Cerâmicos S/A, Criciúma SC. Cerâmica Industrial 13 (5) Setembro/Outubro 2008. ZOMER, Valdir de Souza. Redução do Estoque de Esmaltes de Revestimentos Cerâmicos. Criciúma, SC, Julho, 2007. TCC, Curso de Tecnologia em Cerâmica UNESC

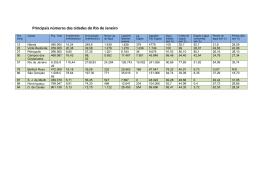

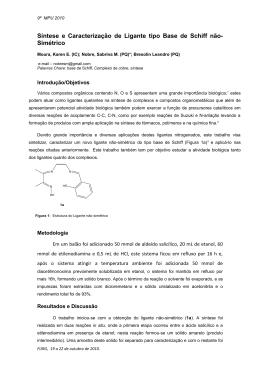

Download