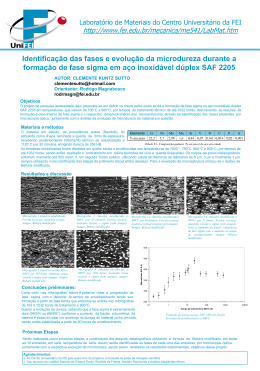

FERNANDO MARACCINI RABECHINI INFLUÊNCIA DO ENCRUAMENTO E DO TEMPO DE ENVELHECIMENTO A 850°C NA MICROESTRUTURA DO AÇO UNS S31803 Relatório final Universitário da apresentado FEI, ao como Centro parte dos requisitos estabelecidos pelo Programa de Bolsas de orientado Iniciação pelo Magnabosco. São Bernardo do Campo 2010 Científica professor Dr. (PBIC), Rodrigo RESUMO A formação da fase sigma nos aços inoxidáveis dúplex UNS S31803 é prejudicial, pois compromete as propriedades mecânicas e resistência à corrosão no aço. O objetivo deste trabalho é estudar a formação desta fase em diferentes tempos de envelhecimento e diferentes graus de encruamentos, a 850ºC já que nesta temperatura a cinética de transformação é mais acentuada. A partir do material solubilizado foram feitas quatro séries de amostras com diferentes deformações: 0%, 10%, 30% e 80% de encruamento. Em seguida o material foi envelhecido a 850ºC por 6 tempos que variaram de 10 minutos até 96 horas. A fração de ferrita foi determinada com medições com o auxílio de um ferritoscópio, enquanto a fração de fase sigma foi determinada por estereologia quantitativa após o ataque eletrolítico em solução de KOH. Após as medições foi possível concluir que a formação da fase sigma será maior quanto maiores forem o tempo de envelhecimento e a porcentagem de encruamento. Palavras-chave: Aço inoxidável dúplex, fase sigma, encruamento, transformação de fases. LISTA DE TABELAS TABELA 1. Fração volumétrica das fases em função do tratamento térmico..................... 17 TABELA 2. Composição química (% em massa) do aço UNS S31803.............................. 21 TABELA 3. Fração volumétrica das fases em função do tratamento térmico, com 0% de encruamento......................................................................................................................... 43 TABELA 4. Fração volumétrica das fases em função do tratamento térmico, com 10% de encruamento.................................................................................................................... 43 TABELA 5. Fração volumétrica das fases em função do tratamento térmico, com 30% de encruamento.................................................................................................................... 44 TABELA 6. Fração volumétrica das fases em função do tratamento térmico, com 80% de encruamento.................................................................................................................... 44 LISTA DE FIGURAS FIGURA 1. Seção isotérmica a 1200ºC do ternário Fe-Cr-Ni............................................. 14 FIGURA 2. Seção isotérmica a 1100ºC do ternário Fe-Cr-Ni............................................. 14 FIGURA 3. Seção isotérmica a 900ºC do ternário Fe-Cr-Ni............................................... 15 FIGURA 4. Morfologia da fase sigma correspondente às temperaturas de solubilização de: (a) 750ºC; (b) 850ºC....................................................................................................... 17 FIGURA 5. Fração das fases sigma, ferrita e austenita, obtidas através de envelhecimento isotérmico à 800ºC..................................................................................... 18 FIGURA 6. Diagrama TTP para o aço UNS S31803.......................................................... 19 FIGURA 7. Curva de fração volumétrica de sigma em função do tempo e da temperatura de envelhecimento do aço UNS S31803.............................................................................. 19 FIGURA 8. Efeito do trabalho a frio na formação da fase sigma no aço inoxidável 310 envelhecido a 800ºC............................................................................................................. 20 FIGURA 9. Laminador do CDMatM - FEI......................................................................... 22 FIGURA 10. Amostras amarradas....................................................................................... 22 FIGURA 11. Fornos tubulares do CDMatM - FEI usados para envelhecimento das amostras................................................................................................................................ 23 FIGURA 12. Máquina de corte MESOTOM, do CDMatM - FEI....................................... 23 FIGURA 13. Equipamento de embutimento semi-automático TECHPRESS 2 ALLIED............................................................................................................................... 24 FIGURA 14. Amostras embutidas....................................................................................... 24 FIGURA 15. Equipamento de polimento semi-automático Struers Abramin..................... 25 FIGURA 16. Equipamento de ataque eletrolítico STRUERS LECTROPOL-5.................. 26 FIGURA 17. Microscópio LEICA DMLM......................................................................... 26 FIGURA 18. Ferritoscópio FISCHER MP30...................................................................... 27 FIGURA 19. Amostra solubilizada com 0% de deformação. Ataque: Ácido Oxálico 10%...................................................................................................................................... 28 FIGURA 20. Amostra solubilizada com 10% de deformação. Ataque: Ácido Oxálico 10%...................................................................................................................................... 29 FIGURA 21. Amostra solubilizada com 30% de deformação. Ataque: Ácido Oxálico 10%...................................................................................................................................... 29 FIGURA 22. Amostra solubilizada com 80% de deformação. Ataque: Ácido Oxálico 10%...................................................................................................................................... 30 FIGURA 23. Microestrutura da amostra envelhecida durante 10 minutos a 850°C, com 0% de deformação. Ataque: KOH........................................................................................ 31 FIGURA 24. Microestrutura da amostra envelhecida durante 10 minutos a 850°C, com 10% de deformação. Ataque: KOH...................................................................................... 31 FIGURA 25. Microestrutura da amostra envelhecida durante 10 minutos a 850°C, com 30% de deformação. Ataque: KOH...................................................................................... 32 FIGURA 26. Microestrutura da amostra envelhecida durante 10 minutos a 850°C, com 80% de deformação. Ataque: KOH...................................................................................... 32 FIGURA 27. Microestrutura da amostra envelhecida durante 30 minutos a 850°C, com 0% de deformação. Ataque: KOH........................................................................................ 33 FIGURA 28. Microestrutura da amostra envelhecida durante 30 minutos a 850°C, com 10% de deformação. Ataque: KOH...................................................................................... 33 FIGURA 29. Microestrutura da amostra envelhecida durante 30 minutos a 850°C, com 30% de deformação. Ataque: KOH...................................................................................... 34 FIGURA 30. Microestrutura da amostra envelhecida durante 30 minutos a 850°C, com 80% de deformação. Ataque: KOH...................................................................................... 34 FIGURA 31. Microestrutura da amostra envelhecida durante 1 hora a 850°C, com 0% de deformação. Ataque: KOH.............................................................................................. 35 FIGURA 32. Microestrutura da amostra envelhecida durante 1 hora a 850°C, com 10% de deformação. Ataque: KOH.............................................................................................. 35 FIGURA 33. Microestrutura da amostra envelhecida durante 1 hora a 850°C, com 30% de deformação. Ataque: KOH.............................................................................................. 36 FIGURA 34. Microestrutura da amostra envelhecida durante 1 hora a 850°C, com 80% de deformação. Ataque: KOH.............................................................................................. FIGURA 35. Microestrutura da amostra envelhecida durante 5 horas a 850°C, com 0% 36 de deformação. Ataque: KOH.............................................................................................. 37 FIGURA 36. Microestrutura da amostra envelhecida durante 5 horas a 850°C, com 10% de deformação. Ataque: KOH.............................................................................................. 37 FIGURA 37. Microestrutura da amostra envelhecida durante 5 horas a 850°C, com 30% de deformação. Ataque: KOH.............................................................................................. 38 FIGURA 38. Microestrutura da amostra envelhecida durante 5 horas a 850°C, com 80% de deformação. Ataque: KOH.............................................................................................. 38 FIGURA 39. Microestrutura da amostra envelhecida durante 24 horas a 850°C, com 0% de deformação. Ataque: KOH.............................................................................................. 39 FIGURA 40. Microestrutura da amostra envelhecida durante 24 horas a 850°C, com 10% de deformação. Ataque: KOH...................................................................................... 39 FIGURA 41. Microestrutura da amostra envelhecida durante 24 horas a 850°C, com 30% de deformação. Ataque: KOH...................................................................................... 40 FIGURA 42. Microestrutura da amostra envelhecida durante 24 horas a 850°C, com 80% de deformação. Ataque: KOH...................................................................................... 40 FIGURA 43. Microestrutura da amostra envelhecida durante 96 horas a 850°C, com 0% de deformação. Ataque: KOH.............................................................................................. 41 FIGURA 44. Microestrutura da amostra envelhecida durante 96 horas a 850°C, com 10% de deformação. Ataque: KOH...................................................................................... 41 FIGURA 45. Microestrutura da amostra envelhecida durante 96 horas a 850°C, com 30% de deformação. Ataque: KOH...................................................................................... 42 FIGURA 46. Microestrutura da amostra envelhecida durante 96 horas a 850°C, com 80% de deformação. Ataque: KOH...................................................................................... 42 LISTA DE GRÁFICOS GRÁFICO 1. Fração volumétrica de ferrita em função da deformação a frio para amostras apenas solubilizadas.............................................................................................. 45 GRÁFICO 2. Fração volumétrica de ferrita em função do tempo de envelhecimento a 850º com 0% de deformação. No retângulo vermelho, pode-se ver a fração volumétrica de ferrita antes do envelhecimento....................................................................................... 46 GRÁFICO 3. Fração volumétrica de ferrita em função do tempo de envelhecimento a 850º com 10% de deformação. No retângulo vermelho, pode-se ver a fração volumétrica de ferrita antes do envelhecimento....................................................................................... 46 GRÁFICO 4. Fração volumétrica de ferrita em função do tempo de envelhecimento a 850º com 30% de deformação. No retângulo vermelho, pode-se ver a fração volumétrica de ferrita antes do envelhecimento....................................................................................... 47 GRÁFICO 5. Fração volumétrica de ferrita em função do tempo de envelhecimento a 850º com 80% de deformação. No retângulo vermelho, pode-se ver a fração volumétrica de ferrita antes do envelhecimento....................................................................................... 47 GRÁFICO 6. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º com 0% de deformação................................................................................................ 48 GRÁFICO 7. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º com 10% de deformação.............................................................................................. 49 GRÁFICO 8. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º com 30% de deformação.............................................................................................. 49 GRÁFICO 9. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º com 80% de deformação.............................................................................................. 50 GRÁFICO 10. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º para todas as deformações........................................................................................... 51 GRÁFICO 11. Fração volumétrica de sigma e ferrita em função do tempo de envelhecimento a 850º com 0% de deformação................................................................... 52 GRÁFICO 12. Fração volumétrica de sigma e ferrita em função do tempo de envelhecimento a 850º com 10% de deformação................................................................. 52 GRÁFICO 13. Fração volumétrica de sigma e ferrita em função do tempo de envelhecimento a 850º com 30% de deformação................................................................. 53 GRÁFICO 14. Fração volumétrica de sigma e ferrita em função do tempo de envelhecimento a 850º com 80% de deformação................................................................. 53 SUMÁRIO 1 INTRODUÇÃO............................................................................................................... 11 2 OBJETIVO...................................................................................................................... 12 3 REVISÃO BIBLIOGRÁFICA....................................................................................... 13 3.1 Aços Inoxidáveis........................................................................................................... 13 3.2 Aços Inoxidáveis Dúplex.............................................................................................. 13 3.2.1 Metalurgia física.......................................................................................................... 13 3.3 Fase Sigma e sua cinética de formação...................................................................... 15 3.4 Fase Sigma em função do encruamento..................................................................... 20 4 METODOLOGIA........................................................................................................... 21 4.1 Preparação do material em estudo............................................................................. 21 4.2 Caracterização microestrutural.................................................................................. 25 5 RESULTADOS................................................................................................................ 28 5.1 Micrografias das amostras solubilizadas................................................................... 28 5.2 Micrografias das amostras envelhecidas a 850ºC...................................................... 30 5.3 Caracterização quantitativa da microestrutura........................................................ 43 6 DISCUSSÃO DOS RESULTADOS............................................................................... 45 6.1 Fração volumétrica de ferrita..................................................................................... 45 6.2 Fração volumétrica de sigma...................................................................................... 48 6.3 Comparação entre o crescimento de sigma e a queda de ferrita............................. 51 7 CONCLUSÕES .............................................................................................................. 54 REFERÊNCIAS................................................................................................................. 55 11 1 INTRODUÇÃO Os aços inoxidáveis dúplex são ligas que combinam as microestruturas dos aços austeníticos e ferríticos, tendo altas resistência mecânica e resistência à corrosão. Constituídos geralmente pela mesma fração volumétrica de austenita e ferrita, eles vêm sendo muito utilizados nas indústrias de papel e celulose (NORDSTRÖM, RUNG, 1995), petrolíferas, químicas, de geração de energia, entre outras (SEDRIKS, 1996). Dentre esses aços, o UNS S31803 tem composição química 22% Cr - 5% Ni - 3% Mo - 0,15% N – 0,02% C (ECKENROD, PINNOW, 1984) e apresenta limite de escoamento próximo de 515 MPa (praticamente o dobro do encontrado em aços inoxidáveis austeníticos como os AISI 304 e 316 (ECKENROD, PINNOW, 1984)), alta tenacidade e uma boa resistência à corrosão, devido ao baixo teor de carbono e à grande concentração de cromo, que é responsável por criar em sua superfície uma camada protetora, chamada de película passiva, formada graças a reação do cromo com o oxigênio da atmosfera. Apesar das boas propriedades mecânicas, durante o envelhecimento isotérmico do material, pode ocorrer a precipitação de fases indesejáveis, sendo a principal delas a sigma (σ), que se forma nas interfaces ferrita/ferrita ou ferrita/austenita. Tal precipitação pode ser resultado da transformação eutetóide da fase ferrita (POHL, STORZ, GLOGOWSKI, 2007), além de outras possíveis reações, que serão abordadas posteriormente, afetando as propriedades mecânicas e principalmente a resistência à corrosão. Estudo realizado (MAGNABOSCO, DONATO, GERZELY, 2003), mostra que quanto maior a temperatura de envelhecimento, maior a porcentagem de fase sigma, e que entre 700°C e 900°C, ela se forma por precipitação direta a partir da ferrita. Além disso, a porcentagem de sigma no aço pode variar também em função do tempo de envelhecimento e do grau de encruamento, sendo que quanto maiores forem essas duas grandezas, maior será a porcentagem de fase sigma, deixando o material mais duro e frágil. 12 2 OBJETIVO Este projeto visa estudar as influências do tempo de envelhecimento e grau de encruamento na formação da fase sigma do aço UNS S31803 à 850°C, analisando as diferentes microestruturas resultantes e a cinética de formação das microestruturas. 13 3 REVISÃO BIBLIOGRÁFICA 3.1 Aços Inoxidáveis Aços inoxidáveis são aços onde o elemento de liga predominante é o cromo, sendo que a concentração mínima de cromo para que o aço seja considerado inoxidável corresponde a 11% em solução sólida (SEDRIKS, 1996). A principal característica de um aço inoxidável é apresentar grande resistência à corrosão, pois o cromo cria uma película passiva na superfície do metal, protegendo-o do meio corrosivo. Essa resistência ainda pode ser aumentada se forem adicionados ao aço inoxidável, níquel, molibdênio e nitrogênio. 3.2 Aços Inoxidáveis Dúplex Os aços inoxidáveis dúplex são geralmente constituídos da mesma fração de ferrita e austenita. A estrutura em média tem 40 a 45% de ferrita e 55 a 60% de austenita, obtidas após solubilização entre 1000ºC e 1200ºC e resfriamento brusco (MAGNABOSCO, 2001). Esses aços são produzidos através do sistema AOD (descarburação por sopro combinado de oxigênio e argônio) e portanto, apresentam baixo teor de carbono (SEDRIKS, 1996). Um dos problemas dos aços inoxidáveis dúplex é que a presença do cromo e do molibdênio promovem a formação de uma fase prejudicial ao aço, a fase sigma, que diminui tanto as propriedades mecânicas quanto a resistência a corrosão. 3.2.1 Metalurgia física Os aços inoxidáveis têm como principais elementos ferro, níquel e cromo, assim, pode se estudar a metalurgia física destes aços através de um diagrama de equilíbrio ternário Fe-CrNi. Nas Figuras 1 e 2 observa-se que existem composições onde existe tanto ferrita quanto austenita, sendo possível a formação da estrutura dúplex. Também é possível notar que quanto menor a temperatura, maior o campo de equilíbrio entre essas duas fases. 14 Figura 1. Seção isotérmica a 1200ºC do ternário Fe-Cr-Ni (RAYNOR e RIVLIN, 1988). Figura 2. Seção isotérmica a 1100ºC do ternário Fe-Cr-Ni (RAYNOR e RIVLIN, 1988). 15 Se a composição de uma liga estiver dentro do campo bifásico, tratando-se esta liga isotermicamente entre 1020 e 1120ºC, e em seguida resfriamento rápido (VAROL, BAESLACK III, 1989), a estrutura dúplex pode se formar. A formação de fase sigma ocorre entre 600 e 1000ºC nos aços inoxidáveis dúplex (POHL, STORZ, GLOGOWSKI, 2007), na Figura 3 apresenta-se a seção isotérmica a 900ºC do ternário Fe-Cr-Ni, mostrando a fase sigma. Figura 3. Seção isotérmica a 900ºC do ternário Fe-Cr-Ni (RAYNOR e RIVLIN, 1988). 3.3 Fase Sigma e sua cinética de formação A fase sigma foi caracterizada pela primeira vez por volta de 1927 quando Bain e Griffiths estudavam o ternário Fe-Cr-Ni (HALL, ALGIE, 1966), e na época a denominaram "B" (“brittleness”, fragilidade) devido a grande fragilidade e elevada dureza. Essa fase tem uma estrutura tetragonal complexa com 30 átomos por célula unitária (SEDRIKS, 1996), não é magnética à temperatura ambiente e sua presença nos aços é prejudicial, pois ela compromete tanto a resistência à corrosão, quanto algumas propriedades mecânicas, como a tenacidade (BRANDI, PADILHA, 1990) e o alongamento. A formação de fase sigma se dá à partir de três mecanismos (MAGNABOSCO, 2009): 16 - Nucleação e crescimento a partir da ferrita. - Decomposição eutetóide da ferrita gerando austenita empobrecida em cromo e molibdênio. - Crescimento a partir da austenita após o total consumo de ferrita. O crescimento da fase começará na ferrita, já que essa fase apresenta maiores concentrações de cromo e molibdênio (NILSSON, 1992; HALL, ALGIE, 1966), principais elementos formadores de sigma. A difusão do molibdênio é lenta quando comparada a do cromo, sendo assim, o molibdênio pode ser considerado o responsável pelo controle da formação de sigma (SIEURIN, SANDSTRÖM, 2007). De modo mais detalhado, existem quatro maneiras de se formar sigma à partir de ferrita nos aços inoxidáveis dúplex (BRANDI, PADILHA, 1990): 1. precipitação contínua (+ empobrecida em cromo e molibdênio); 2. precipitação descontínua (+ empobrecida em cromo e molibdênio); 3. eutetóide lamelar (+ nova); 4. eutetóide divorciado (+ nova). Em 2 e 3 há a formação de sigma com morfologia lamelar e em 1 e 4 sigma com morfologia maciça, de partículas isoladas. Esta última morfologia se dá quando a sigma é formada em torno de 900ºC, enquanto a morfologia lamelar acontece quando a formação é entre 700 e 800ºC; nesse quatro mecanismos, forma-se também austenita nova ou, austenita secundária (BARBOSA, MORI, SOUZA, 1976) (BRANDI, PADILHA, 1990). A formação de sigma é majoritariamente dada pelo consumo da ferrita, já que a fração volumétrica de ferrita diminui com o aumento do envelhecimento (MAEHARA, OHMORI, MURAYAMA, 1983; THORVALDSSON, ERIKSSON, KUTKA, 1984; BRANDI, PADILHA, 1990); ocorre ainda a formação a partir da austenita, após o consumo total da ferrita por decomposição eutetóide ou precipitação, que acontece depois de aproximadamente 9 horas de envelhecimento à 850ºC no o aço UNS S31803, ocasionando o aumento de sigma a partir da austenita, evidenciado pelo aumento de dureza do aço UNS S31803 à 850ºC (THORVALDSSON, ERIKSSON, KUTKA, 1984). Em estudo realizado com o aço UNS S31803, Pohl, Storz e Glogowski (2007), disseram que a 750ºC a fase sigma possui estrutura descontínua, Figura 4a, provavelmente associada à precipitação descontínua, e acontece devido a baixa taxa de difusão e ao alto número de núcleos no início da formação. Essa estrutura pode ser facilmente confundida com 17 a morfologia lamelar, oriunda da decomposição eutetóide da ferrita. Já em 850ºC, a sigma apresenta uma estrutura mais compacta, Figura 4b, devido a alta taxa de difusão nesta temperatura e a menor taxa de nucleação. Figura 4. Morfologia da fase sigma correspondente às temperaturas de solubilização de: (a) 750ºC; (b) 850ºC (POHL, STORZ, GLOGLWSKY, 2007). Na tabela 1 pode se confirmar o que foi dito anteriormente. No material solubilizado, não existe fase sigma. Então, iniciou-se um tratamento térmico à 850ºC e nas primeiras 5 horas o aparecimento da fase sigma foi muito grande, crescendo à partir da ferrita que nesse primeiro intervalo decaiu muito. Quando se atinge 100 horas de tratamento, já não existe mais ferrita, foi toda consumida, e à partir desse ponto a sigma passa a se formar a partir da austenita. Tabela 1. Fração volumétrica das fases em função do tratamento térmico: Tratamento térmico Fração volumétrica Fração volumétrica Fração volumétrica de ferrita (%) de sigma (%) de austenita (%) Solubilização 40,9 1,9 Não há 59,1 1,9 850ºC/5h 1,6 0,1 44,9 2,3 53,5 2,4 850ºC/100h Não há 50,8 3,2 49,2 3,2 Fonte: (MAGNABOSCO, ALONSO-FALLEIROS, 2002). Essa relação pode ser vista também na Figura 5, onde, para o aço UNS S31803 solubilizado a 1250ºC por 30 minutos e envelhecido a 800ºC, é feita uma relação entre a fração de fases de sigma, ferrita e austenita e o tempo de envelhecimento: 18 Figura 5. Fração das fases sigma, ferrita e austenita, obtidas através de envelhecimento isotérmico à 800ºC (Maehara, 1983). No aço em estudo, a fase sigma pode ser encontrada após envelhecimento entre 700ºC a 950ºC, à partir de 10 minutos de envelhecimento (JACKSON, VISSER, CORNISH, 1993). Segundo outros autores, citados em (DAVIS, 1994), o aumento do teor de molibdênio nestas ligas causa um aumento significativo na fase sigma formada no envelhecimento à 850ºC, temperatura onde a cinética de formação de sigma é a maior (MAGNABOSCO, 2005). Pelas curvas Tempo-Temperatura-Precipitação (TTP) expostas na Figura 6, que foram obtidas em experimento no aço UNS S31803, solubilizado a 1120ºC por 30 minutos e resfriado em água, observa-se que à 850ºC a sigma se forma com maior facilidade e em tempos menores de envelhecimento. Percebe-se também que quanto maior é o tempo de envelhecimento e maior a temperatura, até 850ºC, maior é a fração de sigma presente na estrutura do aço. Esses dados também podem ser confirmados ser for feita a análise de um gráfico "Fração volumétrica de partículas versus Temperatura", como o da Figura 7. 19 Figura 6. Diagrama TTP para o aço UNS S31803 (MAGNABOSCO, 2005) Figura 7. Curva de fração volumétrica de sigma em função do tempo e da temperatura de envelhecimento do aço UNS S31803 (SIEURIN e SANDSTRÖM, 2007). 20 3.4 Fase Sigma em função do encruamento A fase sigma se forma após envelhecimento do aço em altas temperaturas, e sua formação pode ser favorecida por diversos fatores, como altos teores de cromo, silício, molibdênio, titânio, grãos de tamanhos pequenos, além de trabalho a frio (SEDRIKS, 1996). Na Figura 8, nota-se que quanto menor a porcentagem encruamento imposta a um aço inoxidável austenítico, mais tempo a fase sigma demorará para se formar a menor será a sua fração volumétrica. Conforme aumenta-se o encruamento, a fração volumétrica de sigma aumenta consideravelmente, num dado tempo de envelhecimento a 800ºC. Figura 8. Efeito do trabalho a frio na formação da fase sigma no aço inoxidável 310 envelhecido a 800ºC (SEDRIKS, 1996). 21 4 METODOLOGIA 4.1 Preparação do material em estudo O material em estudo foi adquirido pelo Centro de Desenvolvimento de Materiais Metálicos (CDMatM - FEI), em forma de barra cilíndrica de 20mm de diâmetro laminada a quente e tratada a 1100°C por 30 minutos, sendo resfriada em água. A composição química do material pode ser vista na Tabela 2. Tabela 2 - Composição química (% em massa) do aço UNS S31803. Cr 22,1 Ni 5,4 Mo 3,15 Mn 0,76 N 0,178 C 0,015 Si 0,45 P 0,02 S 0,005 Fe Balanço Fonte: Tabela fornecida pelo fabricante. A partir do metal como recebido, foi feito encruamento no laminador do CDMatM FEI, Figura 9, obtendo-se quatro séries de amostras com redução de área transversal de: 0%, 10%, 30% e 80%. Em seguida, as amostras foram amarradas, Figura 10, mantendo certa distância uma da outra para facilitar o resfriamento subsequente ao envelhecimento. As séries sofreram envelhecimento isotérmico a 850°C, em forno tubular, mostrado na Figura 11, com variação máxima de temperatura de 2°C, por tempos variando de 10 minutos a 96 horas, em seis diferentes intervalos (10 minutos, 30 minutos, 1h, 5h, 24h e 96h), sendo posteriormente resfriadas em água. Após os tratamentos térmicos, as amostras foram cortadas em quatro partes, utilizando a máquina de corte do CDMatM - FEI, Figura 12, e embutidas em resina de cura a quente (baquelite), em equipamento mostrado na Figura 13, gerando corpos-de-prova como os mostrados na Figura 14. 22 Figura 9. Laminador do CDMatM - FEI. Figura 10. Amostras amarradas. 23 Figura 11. Fornos tubulares do CDMatM - FEI usados para envelhecimento das amostras. Figura 12. Máquina de corte MESOTOM, do CDMatM - FEI. 24 Figura 13. Equipamento de embutimento semi-automático TECHPRESS 2 - ALLIED. Figura 14. Amostras embutidas. Os corpos-de-prova metalográficos passaram por lixamento até 600 mesh, sendo em seguida polidos, no equipamento de polimento semi-automático do CDMatM - FEI, Figura 15, utilizando pasta de diamante de granulação: 6µm, 3µm, 1µm e 0,25µm, sempre utilizando como lubrificante das etapas de polimento, álcool etílico. 25 Figura 15. Equipamento de polimento semi-automático Struers Abramin. 4.2 Caracterização microestrutural Para revelar a fase sigma foi utilizado ataque eletrolítico com solução de 10% de hidróxido de potássio (KOH), Figura 16, com 2V de diferença de potencial, durante um minuto. O ataque foi interrompido com água, e a superfície de observação seca através da evaporação de álcool etílico, auxiliada por jato de ar. As amostras preparadas foram observadas no microscópio LEICA DMLM do CDMatM - FEI, Figura 17. Tambem foi feito ataque com ácido oxálico, com 6V de diferença de potencial, durante 20 segundos, nas amostras solubilizadas. Esse ataque tem o objetivo de revelar as fases ferrita e austenita e seus contornos. 26 Figura 16. Equipamento de ataque eletrolítico STRUERS LECTROPOL-5. Figura 17. Microscópio LEICA DMLM. A fração volumétrica de ferrita (%) das amostras foi obtida através de um ferritoscópio FISCHER MP30 do CDMatM - FEI, Figura 18, com precisão de 0,1%. Foram feitas dez medições em cada amostra e calculada a média e desvio padrão, obtendo-se assim a porcentagem de ferrita em cada uma. Já a fração volumétrica da fase sigma (%) foi determinada por estereologia quantitativa: após o ataque eletrolítico em hidróxido de potássio, as amostras foram analisadas no software "QMetals", que é integrado ao microscópio LEICA 27 DMLM. Vinte campos por amostra foram analisados, e assim foi calculada a porcentagem de sigma de cada amostra. Figura 18. Ferritoscópio FISCHER MP30. 28 5 RESULTADOS 5.1 Micrografias das amostras solubilizadas As figuras abaixo, 19 a 22, foram obtidas através do microscópio LEICA DMLM após ataque com ácido oxálico. Nas amostras sem envelhecimento, nota-se a presença de ferrita e austenita, orientadas em bandas paralelas de acordo com o sentido da laminação. Pode-se ver que quanto maior o grau de encruamento, mais finas vão ficando as bandas; a ferrita é indicada nas figuras em azul por , enquanto a austenita é indicada em vermelho por γ α Figura 19. Amostra solubilizada com 0% de deformação. Ataque: Ácido Oxálico 10%. 29 α γ Figura 20. Amostra solubilizada com 10% de deformação. Ataque: Ácido Oxálico 10%. γ α Figura 21. Amostra solubilizada com 30% de deformação. Ataque: Ácido Oxálico 10%. 30 γ α Figura 22. Amostra solubilizada com 80% de deformação. Ataque: Ácido Oxálico 10%. 5.2 Micrografias das amostras envelhecidas a 850ºC As figuras a seguir, 23 a 46, foram obtidas através do microscópio LEICA DMLM após ataque com hidróxido de potássio (KOH). Nota-se que quanto maior o encruamento maior será a porcentagem de sigma, representada em preto, que se forma principalmente nas interfaces ferrita/ferrita e ferrita/austenita. A fração de sigma vai aumentando, até que na amostra de 80% de deformação e 96 horas de envelhecimento, a presença de sigma é máxima, Figura 46. 31 Figura 23. Microestrutura da amostra envelhecida durante 10 minutos a 850°C, com 0% de deformação. Ataque: KOH. Figura 24. Microestrutura da amostra envelhecida durante 10 minutos a 850°C, com 10% de deformação. Ataque: KOH. 32 Figura 25. Microestrutura da amostra envelhecida durante 10 minutos a 850°C, com 30% de deformação. Ataque: KOH. Figura 26. Microestrutura da amostra envelhecida durante 10 minutos a 850°C, com 80% de deformação. Ataque: KOH. 33 Figura 27. Microestrutura da amostra envelhecida durante 30 minutos a 850°C, com 0% de deformação. Ataque: KOH. Figura 28. Microestrutura da amostra envelhecida durante 30 minutos a 850°C, com 10% de deformação. Ataque: KOH. 34 Figura 29. Microestrutura da amostra envelhecida durante 30 minutos a 850°C, com 30% de deformação. Ataque: KOH. Figura 30. Microestrutura da amostra envelhecida durante 30 minutos a 850°C, com 80% de deformação. Ataque: KOH. 35 Figura 31. Microestrutura da amostra envelhecida durante 1 hora a 850°C, com 0% de deformação. Ataque: KOH. Figura 32. Microestrutura da amostra envelhecida durante 1 hora a 850°C, com 10% de deformação. Ataque: KOH. 36 Figura 33. Microestrutura da amostra envelhecida durante 1 hora a 850°C, com 30% de deformação. Ataque: KOH. Figura 34. Microestrutura da amostra envelhecida durante 1 hora a 850°C, com 80% de deformação. Ataque: KOH. 37 Figura 35. Microestrutura da amostra envelhecida durante 5 horas a 850°C, com 0% de deformação. Ataque: KOH. Figura 36. Microestrutura da amostra envelhecida durante 5 horas a 850°C, com 10% de deformação. Ataque: KOH. 38 Figura 37. Microestrutura da amostra envelhecida durante 5 horas a 850°C, com 30% de deformação. Ataque: KOH. Figura 38. Microestrutura da amostra envelhecida durante 5 horas a 850°C, com 80% de deformação. Ataque: KOH. 39 Figura 39. Microestrutura da amostra envelhecida durante 24 horas a 850°C, com 0% de deformação. Ataque: KOH. Figura 40. Microestrutura da amostra envelhecida durante 24 horas a 850°C, com 10% de deformação. Ataque: KOH. 40 Figura 41. Microestrutura da amostra envelhecida durante 24 horas a 850°C, com 30% de deformação. Ataque: KOH. Figura 42. Microestrutura da amostra envelhecida durante 24 horas a 850°C, com 80% de deformação. Ataque: KOH. 41 Figura 43. Microestrutura da amostra envelhecida durante 96 horas a 850°C, com 0% de deformação. Ataque: KOH. Figura 44. Microestrutura da amostra envelhecida durante 96 horas a 850°C, com 10% de deformação. Ataque: KOH. 42 Figura 45. Microestrutura da amostra envelhecida durante 96 horas a 850°C, com 30% de deformação. Ataque: KOH. Figura 46. Microestrutura da amostra envelhecida durante 96 horas a 850°C, com 80% de deformação. Ataque: KOH. 43 5.3 Caracterização quantitativa da microestrutura Todas as amostras tiveram sua fração volumétrica de ferrita determinada pelo ferritoscópio FISCHER MP30. A fração volumétrica de sigma foi determinada por medidas automáticas de estereologia quantitativa nas amostras que sofreram o ataque eletrolítico de hidróxido de potássio (KOH). Os valores médios e os desvios-padrão estão descritos nas tabelas abaixo, que foram divididas de acordo com o grau de encruamento. Tabela 3. Fração volumétrica das fases em função do tratamento térmico, com 0% de encruamento: Tratamento térmico Fração volumétrica Fração volumétrica de ferrita (%) de sigma (%) Solubilização 54,61 2,04 0,0 10 minutos 37,09 0,42 2,35 0,68 30 minutos 31,59 0,65 3,89 1,14 1 hora 21,83 0,41 9,26 2,26 5 horas 9,79 0,62 16,80 2,58 24 horas 4,61 0,17 23,25 4,14 96 horas 0,40 0,05 37,33 3,93 Fonte: Autor. Tabela 4. Fração volumétrica das fases em função do tratamento térmico, com 10% de encruamento: Tratamento térmico Fração volumétrica Fração volumétrica de ferrita (%) de sigma (%) Solubilização 42,30 0,0 10 minutos 33,14 0,84 2,36 0,52 30 minutos 28,55 0,25 5,10 1,17 1 hora 24,36 0,21 8,37 2,15 5 horas 8,54 0,16 21,56 3,59 24 horas 4,19 0,40 27,44 3,41 96 horas 0,42 0,08 38,26 3,43 Fonte: Autor. 44 Tabela 5. Fração volumétrica das fases em função do tratamento térmico, com 30% de encruamento: Tratamento térmico Fração volumétrica Fração volumétrica de ferrita (%) de sigma (%) Solubilização 37,87 1,59 0,0 10 minutos 31,40 0,36 4,19 0,60 30 minutos 23,21 0,67 10,14 2,07 1 hora 16,02 0,77 14,09 3,84 5 horas 7,03 0,44 28,51 4,37 24 horas 2,50 0,20 34,09 4,94 96 horas 0,22 0,05 46,48 2,80 Fonte: Autor. Tabela 6. Fração volumétrica das fases em função do tratamento térmico, com 80% de encruamento: Tratamento térmico Fração volumétrica Fração volumétrica de ferrita (%) de sigma (%) Solubilização 30,79 1,75 0,0 10 minutos 19,88 1,90 16,7 2,95 30 minutos 9,08 0,42 26,28 6,36 1 hora 5,78 0,96 36,02 4,04 5 horas 2,28 0,37 38,58 2,37 24 horas 0,33 0,06 41,21 3,85 96 horas 0,0 56,94 4,66 Fonte: Autor. 45 6 DISCUSSÃO DOS RESULTADOS 6.1 Fração volumétrica de ferrita Em medições realizadas, percebeu-se que nas amostras solubilizadas, Figuras 19 a 22, sem tratamento térmico nos fornos, a fração volumétrica de ferrita diminui conforme se aumenta o grau de encruamento da amostra, o que pode ser visto no gráfico 1. Deste modo, deve se supor que ocorre a transformação de ferrita em austenita induzida por deformação. Transformações martensíticas são observadas em aços ou ligas de ferro, a partir da austenita de alta temperatura, para a ferrita de baixa temperatura. O contrário pode ser observado em ligas de alto teor de níquel, como sugerem os estudos de (MACLAREN, IVANNISENKO, VALIEV, FECHT, 2006). Gráfico 1. Fração volumétrica de ferrita em função da deformação a frio para amostras apenas solubilizadas. Os gráficos 2 a 5 são referentes a porcentagem de ferrita em função do tempo de envelhecimento para cada uma das deformações, a faixa em vermelho mostra a fração de ferrita nas amostras solubilizadas em cada uma das condições de encruamento. Pode-se perceber pelos gráficos, que conforme aumenta o tempo de envelhecimento da amostra a fração volumétrica de ferrita diminui, já que a partir de 10 minutos de envelhecimento a 850ºC se inicia o surgimento da fase sigma, que começa a crescer a partir da ferrita. 46 Gráfico 2. Fração volumétrica de ferrita em função do tempo de envelhecimento a 850º com 0% de deformação. No retângulo vermelho, pode-se ver a fração volumétrica de ferrita antes do envelhecimento. Gráfico 3. Fração volumétrica de ferrita em função do tempo de envelhecimento a 850º com 10% de deformação. No retângulo vermelho, pode-se ver a fração volumétrica de ferrita antes do envelhecimento. 47 Gráfico 4. Fração volumétrica de ferrita em função do tempo de envelhecimento a 850º com 30% de deformação. No retângulo vermelho, pode-se ver a fração volumétrica de ferrita antes do envelhecimento. Gráfico 5. Fração volumétrica de ferrita em função do tempo de envelhecimento a 850º com 80% de deformação. No retângulo vermelho, pode-se ver a fração volumétrica de ferrita antes do envelhecimento. 48 6.2 Fração volumétrica de sigma Os gráficos 6 a 9 são referentes a porcentagem de sigma em função do tempo de envelhecimento para cada uma das deformações. Pode-se perceber pelos gráficos, que conforme aumenta o tempo de envelhecimento da amostra a fração volumétrica de sigma aumenta, a princípio, apenas à partir da ferrita e após o consumo total da mesma, a fase sigma começa a crescer também pela austenita, fato que pode ser confirmado se forem comparados os gráficos 5 e 9. Percebe-se que a partir de 96 horas, a fração de ferrita é zero, entretanto, a fração de sigma continua crescendo, dessa forma conclui-se que, a partir do ponto onde a porcentagem de ferrita é nula, a fase sigma irá crescer a partir da austenita. Pode-se notar também na comparação feita no gráfico 10, que a fração de sigma é maior conforme aumentamos o grau de encruamento das amostras. Gráfico 6. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º com 0% de deformação. 49 Gráfico 7. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º com 10% de deformação. Gráfico 8. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º com 30% de deformação. 50 Gráfico 9. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º com 80% de deformação. A análise do gráfico 10, mostra que para maiores tempos de envelhecimento, e maiores encruamentos, a tendência é que a fração volumétrica de sigma aumente. Após decompor toda a ferrita, a fase sigma começará a se formar a partir da austenita, e vai crescendo até que chegar no ponto de porcentagem máxima. 51 Gráfico 10. Fração volumétrica de sigma em função do tempo de envelhecimento a 850º para todas as deformações. (Legenda: Azul - amostra com 0% de encruamento; Vermelho - amostra com 10% de encruamento; Verde - amostra com 30% de encruamento; Roxo - amostra com 80% de encruamento) 6.3 Comparação entre o crescimento de sigma e a queda de ferrita Como dito anteriormente, conforme se aumenta o tempo de envelhecimento, têm-se o a queda da fase ferrita e o aumento da fase sigma. Nos primeiros minutos do tratamento térmico, percebe-se o aumento de sigma simultâneo ao decréscimo de ferrita, evidenciado nos gráficos 11 a 14, onde os pontos em azul representam a ferrita e os pontos vermelho, a sigma, o que leva a conclusão que nesse tempo a precipitação de sigma será exclusivamente à partir da ferrita. Para tempos maiores de envelhecimento, principalmente 96 horas, onde a presença de ferrita já é muito pequena, o aumento de sigma é maior do que a presença da ferrita, portanto está havendo nucleação e/ou crescimento de sigma a partir da austenita. 52 Gráfico 11. Fração volumétrica de sigma e ferrita em função do tempo de envelhecimento a 850º com 0% de deformação. Gráfico 12. Fração volumétrica de sigma e ferrita em função do tempo de envelhecimento a 850º com 10% de deformação. 53 Gráfico 13. Fração volumétrica de sigma e ferrita em função do tempo de envelhecimento a 850º com 30% de deformação. Gráfico 14. Fração volumétrica de sigma e ferrita em função do tempo de envelhecimento a 850º com 80% de deformação. 54 7 CONCLUSÕES Do presente trabalho pode-se concluir que: - A formação de fase sigma está associada preferencialmente ao consumo de ferrita presente. - Aumentado o tempo de envelhecimento das amostras, a fração volumétrica de sigma aumentará significativamente. - Aumentado o grau de encruamento das amostras, a fração volumétrica de sigma é maior num dado tempo de envelhecimento. - A fase sigma pode ser formar pela decomposição direta a partir da ferrita ou nas interfaces ferrita/ferrita e/ou ferrita/austenita. - Sigma pode se formar a partir da austenita, após o consumo total da ferrita. - Aumentado o grau de encruamento das amostras, a fração volumétrica de ferrita diminui. - A fração volumétrica de sigma de uma amostra aumenta se aumentarmos a porcentagem da trabalho à frio da amostra. - Quanto maior for o tempo de envelhecimento das amostras, o aumento de sigma será maior do que o decréscimo de ferrita. 55 REFERÊNCIAS BARBOSA, C. A. MORI, F. Y. SOUZA, M. H. C. FALLEIROS, I. G. S. Formação de fase sigma em aço inoxidável austenítico-ferrítico. Metalurgia ABM n. 227 v. 32 out. 1976 p. 669-73. BRANDI, S. D. PADILHA, A. F. Precipitação de fase siga em aços inoxidáveis ferríticos-austeníticos com microestrutura duplex. INOX’90 (seminário) p. 135-52. DAVIS, J. R. (ed) ASM specialty handbook – stainless steels. ASM : Metals Park 1994 p. 51-4. ECKENROD, J. J. ; PINNOW, K. E. Effects of chemical composition and thermal history on the properties of alloy 2205 duplex stainless steel, New Developments in Stainless Steel Technology, Detroit, 77-87, 1984. HALL, E. O. ALGIE, S. H. The sigma phase Metallurgical reviews v. 11 1966 p. 6188. JACKSON, E. M. L. E. M. VISSER, P. E. CORNISH, L. A. Distinghishing between chi and sigma phases in duplex stainless steels using potentiostatic etching. Materials characterization. n. 31 1993 p. 198-90. MACLAREN, I. IVANNISENKO, Y. VALIEV, R. Z. FECHT, H. J. Reverse martensitic transformation of ferrite to austenite under severe plastic deformation. 2006. MAEHARA, Y. OHMORI, Y. MURAYAMA, J. FUJINO, N. KUNITAKE, T. Effects of alloying elements on phase precipitation in duplex phase stainless steels. Metal science v. 17 nov. 1983 p. 541-7. MAGNABOSCO, R. Formação de fase sigma no aço inoxidável dúplex UNS S31803 durante envelhecimento isotérmico entre 700ºC e 900ºC. 60º Congresso Internacional Anual da ABM, Belo Horizonte, 2005. 56 MAGNABOSCO, R. Influência da microestrutura no comportamento eletroquímico do aço inoxidável SAF 2205. Tese (Doutorado em engenharia) – Departamento de Engenharia Metalúrgica e de Materiais, Universidade de São Paulo, 2001. MAGNABOSCO, R. Kinetics of Sigma Phase Formation in a Duplex Stainless Steel. Materials Research, v.12, n.3, p.321-327, 2009. MAGNABOSCO, R. ALONSO-FALLEIROS, N. Efeito de longos tempos de aquecimento a 850ºC sobre a resitência à corrosão do aço UNS S31803 em meio ácido e meio aquoso contendo cloreto. 6ª COTEQ - Conferência sobre Tecnologia de Equipamentos 19 a 21 de agosto de 2002 - Salvador, BA, Brasil. MAGNABOSCO, R. ; DONATO, G. H. B. ; GERZELY, R. P. Changes in volumetric fraction of ferrite and sigma phases after isothermal aging between 700°C and 900°C of UNS S31803 (SAF 2205) duplex stainless steel. COBEM 2003 – 17th International Congress of Mechanical Engineering – 10 a 14 de novembro de 2003 – São Paulo, Brasil (anais em mídia eletrônica, “CDROM”). NILSSON, J.O. Super Duplex Stainless Steel. Materials Science and Technology, v.8, p. 685-700. ago. 1992. NORDSTRÖM, J. ; RUNG, B. Bollitori e torri di stoccaggio di pasta per carta in acciai inossidabili duplex consentono risparmio di peso e di costi. L’acciaio inossidabile v. 2 1995 p. 7-12. POHL, M. ; STORZ, O. ; GLOGOWSKI, T. Effect of intermetallic precipitations on the properties of duplex stainless steel. Materials Characterization 58, 2007, pg 65-71. SEDRIKS, A. J. Corrosion of stainless steels. John Wiley : NY 1996 2. Ed. Cap. 1 e 2. SIEURIN, H.; SANDSTRÖM, R. Sigma phase precipitation in duplex stainless steel 2205. Materials Science and Engineering A444, 2007. 57 THORVALDSSON, T. ERIKSSON, H. KUTKA, J. SALWÉN, A. Influence of microstructure on mechanical properties of a duplex stainless steel. Stainless steels`84 Conf. Proceedings The Institute of Metals, London, 1985 p. 101-5. VAROL, I. BAESLACK III, W. A. Characterization of weld solidification cracking in a duplex stainless steel. Metallography v. 23 1989 p. 1-19.

Download