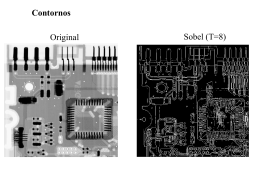

Escola de Administração de Empresas de São Paulo Fundação Getúlio Vargas Especialização em Administração Contemporânea MONOGRAFIA O PROGRAMA SEIS SIGMA E A MELHORIA CONTÍNUA JOÃO JOSÉ DE SOUZA ORIENTDOR: PROF. DR. PAULO YAZIGY SABBAG SÃO PAULO – SP 2003 JOÃO JOSÉ DE SOUZA Escola de Administração de Empresas de São Paulo Fundação Getúlio Vargas Especialização em Administração Contemporânea O PROGRAMA SEIS SIGMA E A MELHORIA CONTÍNUA TRABALHO APRESENTADO PARA CONCLUSÃO DO CURSO DE ESPECIALIZAÇÃO EM ADMINISTRAÇÃO CONTEMPORÂNEA, DA EAESP – FUNDAÇÃO GETULIO VARGAS, SOB ORIENTAÇÃO DO PROF. PAULO YAZIGI SABBAG. SÃO PAULO 2003 JOÃO JOSÉ DE SOUZA “A contribuição de longo prazo da estatística depende em não ter somente estatísticos altamente treinados para a indústria, mas criar uma geração de físicos, químicos, engenheiros e outros que pensem estatisticamente, os quais estarão desenvolvendo os processos de produção do futuro.” Walter A. Shewhart (Bell Labs, 1939) JOÃO JOSÉ DE SOUZA Resumo O presente trabalho pretende demonstrar a metodologia e a aplicabilidade do Programa Seis Sigma na solução de problemas e na melhoria contínua da qualidade. O programa Seis Sigma teve sua origem na Motorola em 1985, obtendo resultados fantásticos nas décadas de 80 e 90. Posteriormente ele foi implantado em outras empresas com igual sucesso. Em 1995 Jack Welch o implantou na General Eletric, obtendo resultados surpreendentes, a partir daí a fama de eficácia do programa se espalhou pelo mundo. Através de uma revisão nos conceitos, ferramentas, metodologia e historia da Qualidade, será demonstrado como o programa auxilia no aumento da capacidade crítica e analítica dos profissionais de uma empresa, para que estes possam resolver problemas crônicos e atingir metas de melhoria desafiadoras. JOÃO JOSÉ DE SOUZA Abstract This paper will show Six Sigma Program, metodology, applicabylite in problems solution and in the quality improvement. Six Sigma Program , a disciplined, data-driven quality improvement program designed to reduce flaws, expose inefficiency and streamline processes, was pioneered at Motorola in the mid-1980s. General Electric Chairman Jack Welch, who embraced Six Sigma eight years ago, calls it a revolution. GE claims a savings of more then $2 billion in 1999 and has become a darling of Wall Street. Through of conception revision, quality tools, metodology and Quality history, this paper will show how Six Sigma Program could make a assistant of emploies critical and analytical capacity, to solve chronics problems and to reach challenge targets. JOÃO JOSÉ DE SOUZA 1 – Abertura 1.1- A realidade das empresas 1.2- Objetivos da Monografia 2 – A noção de Qualidade 2.1 - Engenharia da Qualidade: 2.2 - Engenharia de Confiabilidade: 3.1 – As Ferramentas Estatísticas da Qualidade 3.1.1 – Estrtificação 3.1.2 – Folha de Verificação 3.1.3 – Grafico de Pareto 3.1.4 – Diagrama Causa e Efeito 3.1.5 – Histograma 3.1.6 – Medidas de locação e variabilidade 3.1.7 –Índices de capabilidade de processos 3.1.8 – Diagrama de dispersão 3.1.9 – Gráfico de controle 3.1.10 – Amostragem 3.1.11 – Intervalos de confiança e análise de variância 3.1.12 – Análise de regressão 3.1.13 – Planejamento de experimentos 3.1.14 – Análise multivariada 3.1.15 – Confiabilidade 3.1.16 – Avaliação dos sistemas de medição 3.2 – As Ferramentas de Planejamento da Qualidade 3.2.1 – Diagrama de afinidades 3.2.2 – Diagrama de relações 3.2.3 – Diagrama de árvore 3.2.4 – Diagrama de matriz 3.2.5 – Diagrama de priorização 3.2.6 – Diagrama de processo decisório 3.2.7 – Diagrama de setas. JOÃO JOSÉ DE SOUZA 3.3 – O Controle da Qualidade Total 3.3.1 – Qualidade 4. – Confiabilidade e prevenção de falhas em produtos 4.1 - Confiabilidade 4.1.1 - Confiabilidade e Taxas de Falha 4.1.2 - Engenharia da Confiabilidade 4.1.3 - Categorias Medianas (Median Ranks) e Regressão Linear. 4.2 – Prevenção de falhas 4.2.1 - Auditoria de Processos 4.3 – Análise de Falhas 4.3.1 - M S P – Método de Solução de Problemas 4.3.1.1 - Método P.D.C.A ( Planejar, Fazer, Checar e Agir ) 4.3.1.2 – Tipos de Problemas 4.3.1.3 – Método de Análise: 4.3.1.4 – Responsabilidade 5 – A metodologia Seis Sigma 5.1 – Identificação do problema 5.2 – Análise do fenômeno 5.3 – Análise do processo 5.3.1 - Desenhar o fluxo do processo gerador do problema 5.3.2 - Indicar os produtos em processo e o produto final 5.3.3 - Indicar os parâmetros de produto 5.3.4 - Indicar os Parâmetros de processo 5.3.5 - Classificar os parâmetros de processo 5.4 – Priorização das causas JOÃO JOSÉ DE SOUZA 5.5 – Análise quantitativa dos fatores 5.5.1 – Planejamento de experimentos 5.5.2 – Exemplo de experimentos 5.5.3 – Armadilhas em experimentos 5.5.3.1 – Armadilhas: variável comum 5.5.3.2 – Armadilhas: correlações casuais 5.5.3.3 – Armadilhas: faixa de variação 5.5.3.4 – Armadilhas: causa reversa 5.5.3.5 – Armadilhas: fatores omitidos 5.5.3.6 – Armadilhas: multicolinearidade 5.6 – Elaboração do Plano de ação 5.7 – Verificação da efetividade do Plano de ação 5.7.1 – Condção do plano de ação 5.7.2 – Verificar os resultados 6 – Resultados da aplicação do Programa Seis Sigma 6.1 - Schneider Electric reduz custos e melhora atendimento com Seis Sigma 6.2 – Multibras aplica o Seis Sigma no projeto 6.3 – FDG ensinando o Seis Sigma 6.4 – Telefônica: no caminho da qualidade 6.5 - Belgo-Mineira investe para formar Faixas-Pretas em Qualidade 6.6 – Kodak economiza com o Seis Sigma 7 – Conclusão 8 - Bibliografia JOÃO JOSÉ DE SOUZA 1 – Abertura 1.1- A realidade das empresas No mundo atual, caracterizado por rápidas e profundas mudanças nas áreas tecnológicas, econômica e social, apenas as empresas que sabem utilizar de forma eficiente a informação no gerenciamento encontram-se em posição realmente competitiva. O gerenciamento consiste em atingir as metas necessária à sobrevivência de uma organização e ao seu desenvolvimento. Isto é, uma meta é alcançada por meio do método gerencial. Quanto mais informações forem agregadas ao método, maiores as chances de se alcançar as metas. neste contexto, podemos introduzir a estatística como a ciência que viabiliza a coleta, o processamento e a disposição da informação, de forma que o conhecimento assim gerado possa ser utilizado - por meio do método gerencial - para o alcance de metas. Portanto, é imediato perceber que a estatística é fundamental para as empresas que desejam garantir sua sobrevivência a longo prazo. Diante desta realidade é inevitável que surja a pergunta: por que ainda existe, por parte das empresas, uma certa resistência quanto ao uso da estatística? A resposta a esta pergunta é a seguinte: a estatística não vem sendo ensinada de forma integrada à prática gerencial. Os cursos para profissionais de empresas vêm sendo centrados, muitas vezes, em deduções e cálculos matemáticos, que não permitem visualizar a aplicação da estatística na empresa. O participante termina o curso sem saber como o conhecimento adquirido poderá garantir bens e serviços de melhor qualidade, que é o que realmente lhe interessa. Pior: termina o curso sem a habilidade necessária para a utilização da estatística como uma ferramenta básica ao tratamento da informação dentro do método gerencial. Uma situação semelhante acontece com a maioria dos livros de estatística. Diante dessa constatação, onde temos administradores e engenheiros que pouco conhecem, ou simplesmente não sabem como usar a estatística, os problemas que surgem no cotidiano das empresas tendem a ser tratados de forma simplista. O tratamento dos problemas desde a concepção de um produto até o seu pós-vendas, geralemente é feito de maneira incorreta. Existe uma grande deficiência na análise dos problemas encontrados e de suas verdadeiras causas. As análises quando são realizadas não focam suficientemente o problema e suas possíveis origens, com isto são tomadas decisões erradas, que acabam por não resolver o problema e em alguns casos até mesmo agravando-o ainda mais. Por decadas as organizações tem utilizado uma infinidade de ferramentas e metodologias diferentes para o tratamento dos problemas, todas elas com diferentes graus de eficácia. Entretanto na verdade não faltam ferramentas para se buscar a solução dos problemas. O que ocorre é uma falta de disciplina, de coerência e de uma metodologia uniforme para o tratamento dos problemas. Devido a este fato pesnou-se em uma metodolgia que agupasse as principais ferramentas da qualidade, ao mesmo tempo que criasse uma rotina padronizada na solução de problemas. A esse método deu-se o nome de Programa Seis Sigma. JOÃO JOSÉ DE SOUZA O Six Sigma constituem a mais poderosa ferramenta da gestão jamais imaginada e que promete um aumento na quota de mercado, reduções nos custos e enormes desenvolvimentos no lucro da bottom line de qualquer empresa, independentemente da sua dimensão. Acarinhada por Wall Street, transformou-se no mantra das 500 maiores empresas pertencentes ao ranking da Fortune, simplesmente porque funciona. O extraordinário e inovador programa de gestão — apresentado pela GE, pela Motorola e pela Allied Signal — exibe uma capacidade sem precedentes para se alcançar resultados financeiros superiores. Mas o que é que se entende por Six Sigma? É, em primeiro lugar, um processo de negócio que possibilita que as empresas aumentem drasticamente os seus lucros através de uma reestruturação das operações, aumento da qualidade e eliminação de defeitos ou erros em qualquer área de performance do negócio, desde o preenchimento de encomendas até à produção de motores de aviões. Enquanto os programas de qualidade tradicionais se concentram na detecção e correcção de erros, o sistema Six Sigma abrange algo mais ambicioso: fornece métodos específicos para recriar o próprio processo, para que os erros nunca cheguem sequer a existir. Grande parte das empresas opera a um nível de três a quatro sigmas, no qual o custo dos defeitos se cifra em cerca de 30% das receitas. Ao aproximarem-se dos seis sigmas — ou seja, menos do que um defeito por 3,4 milhões de oportunidades —, o custo em termos de qualidade é reduzido para menos de 1% do total de vendas, ou seja, quanto maior for a qualidade, mais diminutos serão os custos. Quando a GE reduziu os seus custos de 20% para menos de 10%, poupou cerca de mil milhões de dólares em apenas dois anos — dinheiro que foi canalizado directamente para a bottom line. Esta é a razão pela qual Wall Street e empresas tão diversas como a Sony, a Ford, a Nokia, a Texas Instrument, a Canon, a American Express, a Hitachi, a Toshiba, a Lockheed Martin, a Polaroid ou a DuPont, entre outras, aderiram a programas alargados de Six Sigma, esperando atingir ainda uma posição mais forte nos mercados. O processo Six Sigma deverá revestir-se de importância extrema para qualquer executivo ou gestor determinado a colocar a sua empresa na linha da frente da indústria em que opera. Embora as ferramentas usadas não sejam novas, a abordagem Seis Sigma acrescenta considerável valor a elas, desenvolvendo um vocabulário de métricas e ferramentas uniformizado em toda a organização. Ao se formalizar o uso de ferramentas estatísticas, evita-se empregá-las isolada e individualmente em um caminho desconhecido. Com isso intensifica-se a necessidade de entender e reduzir variações, em vez de somente estimá-las. Seis Sigma exige que muitas coisas estejam quantificadas, mesmo sendo intangíveis, como a percepção do cliente. dessa forma, salienta uma abordagem baseada em dados para o gerenciamento, e não apenas sentimentos ou intuição. A estimativa dos analistas de mercado americanos é de que, a curto prazo, as indústrias de transformação que não estiverem com um nível de qualidade Seis Sigma estarão sem capacidade competitiva JOÃO JOSÉ DE SOUZA 1.2- Objetivos da Monografia O presente trabalho tem como objetivo apresentar o Programa Seis Sigma como um agente para promover a melhoria contínua da qualidade nas empresas e em seus produtos. A melhoria contínua acima mencionada, não refere-se apenas da qualidade percebida pelo consumidor final, mas também da qualidade e confiabilidade dos processo de produção. Desta forma quando as empresas tem melhores processo, melhores serão os produtos originados e também serão menores os seus custos. Com isto as empresas poderão ter preços menores e com maior grau de confiança em seus produtos. Assim o consumidor além de ter acesso a produtos mais baratos, também contará com produtos mais confiáveis. Nesta Monografia serão apresentadas: • A evolução da qualidade na História • As principais ferramentas estatísticas utilizadas pelas áreas da qualidade na corporações. • Noções de confiabilidade • A metodologia do Programa Seis Sigma • Resultados obtidos por empresas com o programa Assim pretendemos demonstrar a importância da utilização de um método estruturado na solução de problemas, que pode além de gerar uma melhoria dos produtos, propiciar grandes retornos financeiros para as empresas que se empregam o método. JOÃO JOSÉ DE SOUZA 2.1 – A noção de Qualidade As necessidades humanas pela qualidade existem desde o crepúsculo da história. Entretanto os meios para obter essas necessidades, sofreram imensas e contínuas mudanças ao longos dos anos. Antes do século XX, o gerenciamento para a qualidade baseava-se em princípios muito antigos que eram utilizados tanto pelos artesãos como pelos consumidores: • A inspeção do produto pelo consumidor, que ainda hoje é largamente usada principalmente em mercados e nas vendas de alimentos a granel. • O conceito de artesanato, no qual os compradores confiam na técnica e reputação de artesãos treinados e experientes. Alguns artesãos adquiriam reputações que se estendiam muito além de suas aldeias, chegando em alguns casos a serem considerados tesouros nacionais. À medida que o comércio se expandiu além dos limites das aldeias, e com o aumento da tecnologia, conceitos e ferramentas adicionais foram inventadas para assistir o controle da qualidade. Dentre essas novas ferramentas que passaram a ser utilizadas pelos artesãos podemos destacar duas delas: especificações por amostragem e garantias de qualidade nos contratos de venda. Nas grandes cidades os artesãos se organizaram em corporações de monopólio, que geralmente eram rigorosas na imposição da qualidade do produto. Entre as estratégias utilizadas estavam: • Especificações impostas para os materiais de entrada, processos e bens acabados. • Fiscalização do desempenho dos membros da corporação • Controles de exportação sobre os bens acabados. A abordagem americana inicial para o controle da qualidade seguiu a pratica prevalecente nos países europeus que colonizaram o continente americano. Aprendizes instruíam-se num ofício, qualificavam-se como artífices e no devido tempo podiam tornar-se mestres de oficinas independentes. A Revolução Industrial que se originou na Europa, criou o sistema fabril, que logo produzia mais que as pequenas oficinas independentes, tornado-as muito obsoletas. Os artesãos tornaram-se então operários e os mestres de ofício tornaram-se supervisores das fábricas. JOÃO JOSÉ DE SOUZA A qualidade era gerenciada como antes, através das técnicas dos artesãos, suplementadas por inspeções departamentais ou auditorias dos supervisores. A Revolução Industrial também acelerou o crescimento do número de estratégias utilizadas, sendo incluídas algumas tais como: • Especificações escritas para materiais, processos, bens acabados e testes. • Mensurações junto com os instrumentos de medição associados e os laboratórios para testes. • Padronização de muitas formas. Quando os conceitos da Revolução Industrial chegaram à América, vindos da Europa, os habitantes das colônias novamente seguiram a prática européia. No final do século XIX os Estados Unidos separaram-se consideravelmente da tradição européia ao adotar o sistema Taylor de gerenciamento científico. No centro do sistema de Taylor residia o conceito da separação do planejamento da execução. Essa separação tornou possível um crescimento considerável na produtividade. Também deu um golpe irremediável no conceito de artesanato. Além disso, a nova ênfase na produtividade surtiu um efeito negativo na qualidade. Para restabelecer o equilíbrio, os gerentes de fábrica adotaram uma nova estratégia: um departamento central de inspeção, dirigido por um inspetor chefe. Os vários inspetores departamentais foram então transferidos para o novo departamento de inspeção sob oposição severa dos supervisores da produção. As dimensões externas dessas estratégias de inspeção podem ser vistas a partir da situação reinante no Hawthorne Works of Western Eletric Company no final da década de 1920. Naquele momento Hawthorne era praticamente a única instalação fabril da Bell System. Em seu auge, por volta de 1928, ela empregava 40.000 pessoas, das quais 5.200 estavam no departamento de inspeção. Durante os acontecimentos anteriormente relatados, podemos verificar que a prioridade dada à qualidade caiu sensivelmente. Além disso a responsabilidade quanto a função da qualidade tornou-se vaga e confusa. Na época dos artesãos, o mestre participava pessoalmente no processo de gerenciamento para a qualidade. O que surgiu foi um conceito no qual a alta gerência separou-se do processo de gerenciamento para a qualidade. O século XX trouxe um crescimento explosivo nos bens e serviços, tanto em termos de volume quanto de complexidade. Industrias imensas surgiram para produzir, vender e manter bens ao consumidor, tais como automóveis, eletrodomésticos e aparelhos de entretenimento. Esses bens são cada vez mais complexos e portanto mais exigentes em relação à qualidade. Bens para o uso industrial não eram menos exigentes. JOÃO JOSÉ DE SOUZA As industrias de serviços também sofreram um crescimento explosivo em volume e complexidade. A complexidade era evidente nos sistemas imensos que forneciam energia, comunicação, transporte e processamento de informações. Esses sistemas são da mesma maneira sempre mais exigentes no que se refere à qualidade, especialmente relacionada a continuidade do serviço, que é baseado no parâmetro de confiabilidade. A maioria das estratégias que surgiram para lidar com essas forças de volumes e complexidade podem ser agrupadas sob dois nomes distintos: 2.1.1 - Engenharia da Qualidade: Essa especialidade origina-se na aplicação de métodos estatísticos para o controle da qualidade em fabricação. Boa parte dos trabalhos teóricos pioneiros foi feita nos anos vinte pelo departamento responsável pela qualidade do Bell Telephone Laboratories. Pertenciam a esse departamento Shewhart, Dodge e Edwards. Grande parte das aplicações pioneiras ocorreram dentro do Hawthorne Works da Western Eletric Company. Entre os membros da equipe encontravam-se J. M. Duran que participou do Hawthorne Works em 1924. Naquela época esse trabalho pioneiro surtiu pouco impacto na industria. O que sobreviveu para tornar-se influente nas décadas posteriores foi o quadro de controle de Shewhart. Na década de 1980 foi amplamente utilizado como um elemento principal no que se chamava comumente de CEP (Controle Estatístico de Processos). 2.1.2 - Engenharia de Confiabilidade: Essa especialidade surgiu principalmente na década de 1950 como resposta aos sistemas complexos. Acabou gerando uma literatura considerável relacionada à conformação da confiabilidade e a formulas, além de bancos de dados para quantificar a confiabilidade. Inclui conceitos para melhorar a confiabilidade de um produto ao quantificar fatores de segurança, reduzindo o número de componentes e mantendo a qualidade em níveis de falhas por milhão de peças produzidas. Essas novas especialidades que surgiram precisavam de um lugar na organização das empresas, que acabavam criando departamentos com nomes tais como: controle da qualidade, garantia da qualidade, etc. Esses departamentos eram liderados por um gerente de qualidade e nele residiam as atividades relacionadas à qualidade: inspeção e testes, engenharia da qualidade e de confiabilidade. A atividade principal, a de inspeção e testes, desses departamentos permaneceu sob a ótica que já vinha sendo empregada, ou seja, a separação e produtos bons e maus. O maior benefício foi reduzir o risco de produtos defeituosos serem enviados aos clientes. Entretanto isso ajudou a criar uma crença de que a obtenção da qualidade era unicamente de responsabilidade do departamento de qualidade. Por sua vez essa crença dificultou os esforços em eliminar as causas dos produtos defeituosos, ou seja, as responsabilidades eram confusas. Como resultado, produtos com tendências de falhas e processos não capazes permaneceram atuantes e continuaram a gerar altos custos pela má qualidade. JOÃO JOSÉ DE SOUZA O que realmente surgiu foi um conceito de gerenciamento para a qualidade mais ou menos como o seguinte: cada departamento funcional executava sua devida função e em seguida entregava o resultado ao próximo departamento funcional da seqüência de eventos. No final o departamento de qualidade separava o bom do mau produto. Quanto aos produtos defeituosos que escapavam ao consumidor, era providenciada a devolução através do serviço ao cliente baseado em garantias. Pelos padrões das décadas posteriores esse conceito de confiança apenas baseado na inspeção e nos testes tornou-se inseguro. Entretanto não seria um empecilho se os concorrentes empregassem o mesmo conceito, como era geralmente o caso. Apesar das deficiências inerentes ao conceito de detecção, os bens americanos conseguiram uma boa reputação quanto a qualidade. Em algumas linha de produtos, as empresas americanas tornaram-se líderes em qualidade. Além disso a economia americana atingiu a dimensão de superpotência. Durante a Segunda Guerra Mundial a industria americana enfrentou a tarefa adicional de produzir quantidades enormes de produtos militares. Uma parte da estratégia global durante a Segunda Guerra Mundial foi a de interromper a produção de vários produtos civis como automóveis, eletrodomésticos e produtos de entretenimento. Uma imensa escassez de bens surgiu no meio de um enorme crescimento do poder de compra. Levou todo o resto da década para que a oferta se equiparasse à demanda. Durante esse período as empresas de fabricação deram prioridade aos cumprimentos dos prazos de entrega, de modo que a qualidade do produto caiu. O hábito de priorizar as datas de entrega persistiu por muito tempo após a escassez Ter terminado. Na Segunda Guerra Mundial surgiu uma nova estratégia: “Controle Estatístico da Qualidade (CEQ)”. O War Production Board, num esforço para melhorar a qualidade de fabricação dos bens militares, patrocinou vários cursos de treinamento sobre as técnicas estatísticas desenvolvidas pelo Bell System durante a década de 1920. Um dos conferencistas do War Production Board foi o Dr. W. E. Deming. Ele também foi empregado por pouco tempo no Hawthorne Works na década de 1920. Muitos dos que freqüentaram os curso tornaram-se entusiastas e conjuntamente organizaram a Sociedade Americana para o Controle de Qualidade (ASQC). Em seus primeiros anos a ASQC norteava-se vigorosamente pelo CEQ, estimulando assim mais entusiasmo. Como veio a ser a maior parte das aplicações nas empresas dirigiram-se às ferramentas em vez de dirigirem-se aos resultados. Como os contratos do Governo pagavam tudo, a empresas não podiam perder. No tempo devido os contratos do Governo acabaram, e os programas de CEQ foram reexaminados do ponto de vista da efetividade do custo. A maioria deles fracassou no teste, resultando em seus cancelamentos. Após a Segunda Guerra Mundial os japoneses partiram em direção à busca de metas nacionais através do comércio e não de meios militares. Os principais fabricantes que estiveram bastante envolvidos na produção militar, enfrentaram a conversão para os produtos civis. Um dos principais obstáculos para a venda desses produtos no mercado internacional era a reputação nacional por produtos de Segunda, devido a exportação de bens de má qualidade antes da Segunda Guerra Mundial. JOÃO JOSÉ DE SOUZA Para solucionar seus problemas de qualidade, os japoneses se prontificaram a aprender como os outros países gerenciavam para a qualidade. Para esse fim os japoneses enviaram equipes ao exterior para visitar grandes empresas estrangeiras e estudar suas abordagens, além de traduzirem literatura estrangeira selecionada para o japonês. Eles também convidaram conferencistas estrangeiros para ir ao Japão e conduzir cursos de treinamento para gerentes. A partir desses e outros dados de entrada, os japoneses arquitetaram alguma estratégias inéditas para criar uma revolução na qualidade. Várias dessas estratégias foram decisivas, dentre elas destacam-se: • Os gerentes de nível alto lideraram pessoalmente a revolução • Todos os níveis e funções foram treinados em gerenciamento da qualidade. • O aperfeiçoamento da qualidade foi empreendido a um ritmo contínuo e revolucionário. • A força de trabalho participou do aperfeiçoamento da qualidade através do conceito de círculos de controle de qualidade (CCQ). No período logo após a guerra, as empresas americanas afetadas, logicamente consideraram que a competição japonesa residia nos preços e não na qualidade. Sua resposta foi levar a fabricação de produtos de intensa mão-de-obra para áreas onde a mão-de-obra fosse mais barata, freqüentemente fora do país. À medida que os anos passaram a competição de preços caiu, enquanto que a competição da qualidade subiu. Durante as décadas de 1960 e 1970, vários fabricantes japoneses aumentaram bastante sua participação no mercado americano. Uma das principais razões deveu-se à superioridade em qualidade. Muitas industrias foram afetadas, como por exemplo a industria eletrônica, automobilística, de aço e máquinas industriais. As empresas americanas geralmente não conseguiam observar as tendências. Elas aderiram à crença de que a competição japonesa baseava-se primordialmente na competição de preços e não na de qualidade. Alguns observadores deram o sinal de aviso de que os japoneses direcionavam-se à liderança mundial em qualidade e que conseguiriam atingi-la, pois mais ninguém trabalhava nesse sentido naquele ritmo. O alarme foi dado na Conferência da Organização Européia para o Controle da Qualidade em Estocolmo em junho de 1966. O efeito mais óbvio decorrente da revolução japonesa de qualidade foi a enorme exportação de bens. O impacto nos Estados Unidos foi considerável, especialmente em certas áreas mais sensíveis; as empresas de fabricação afetadas sofreram prejuízos devido a perda resultante de vendas. A força de trabalho e seus sindicatos sofreram também pela diminuição dos postos de trabalho. A economia Americana foi afetada e a balança comercial tornou-se desfavorável. JOÃO JOSÉ DE SOUZA Posteriormente um outro fenômeno significativo do pós-guerra foi a ascensão da qualidade do produto a uma posição de destaque na mentalidade do público. Esse aumento de importância foi o resultado da convergência de algumas tendências tais como: - Preocupação crescente sobre os danos ao ambiente. Ações judiciais impondo responsabilidades precisas Receio de grandes desastres Pressão por parte de organizações de consumidores por melhor qualidade Público mais consciente do papel da qualidade na competição internacional Conjuntamente essas tendências são uma conseqüência da adoção pela humanidade da tecnologia e industrialização. Esta presta muitos benefícios à sociedade, mas também torna a sociedade dependente do desempenho contínuo e do bom comportamento de uma gama imensa de bens e serviços tecnológicos. É este fenômeno da vida necessitando de qualidade, uma forma de assegurar os benefícios, mas vivendo perigosamente. Como os holandeses que aproveitaram tanta terra do mar, nós temos os benefícios da tecnologia. Entretanto precisamos de diques de proteção na forma de boa qualidade para proteger a sociedade contra interrupções dos serviços e resguardá-la contra desastres. As respostas das empresas à crescente necessidade e busca por qualidade, resultou na adoção de estratégias tais como: - - Criação de comissões de alto nível para estabelecer políticas, metas e planos de ação respeitantes à segurança do produto, danos ambientais e reclamações de consumidores. Estabelecimento de programas específicos a serem executados pelas várias funções, como por exemplo projeto de um produto, fabricação, publicidade e aspectos legais. Auditoria para garantir que as políticas e metas fossem atendidas. Contrastando com isso as respostas japonesas à revolução de qualidade tomaram muitas direções. Algumas delas consistiam em estratégias que não se relacionavam com o melhoramento da competitividade mundial. Em vez disso nos Estados Unidos foram feitos esforços para bloquear através de uma legislação restritiva de cotas, processos criminais e civis e apelos para se comprar produtos americanos. Entretanto a maioria dos gerentes de alto nível reconheceram que a melhor resposta a um desafio competitivo era a de se tornar mais competitivo. Sem treinamento ou experiência no gerenciamento para a qualidade, esses mesmos altos gerentes buscaram ajuda dos especialistas internos e externos. Resultou disso que os vários especialistas propuseram muitas estratégias, incluindo a motivação da mão-de-obra, círculos de controle de qualidade, controle estatístico de processos e conscientização dos gerentes e supervisores. Outras estratégias ainda incluíam o cálculo do custo da qualidade, melhoramentos do tipo projeto a projeto, manuais completos de procedimentos, revisão da estrutura organizacional, incentivos para a qualidade, inspeção e testes automatizados e o uso da robótica. JOÃO JOSÉ DE SOUZA Todas essas estratégias possuem algum mérito sob condições apropriadas. Os altos gerentes tiveram então de selecionar uma ou mais estratégias disponíveis para serem usadas como base do plano de ação. Todos eles eram gerentes experientes, mas não no gerenciamento da qualidade. Os resultados em geral não foram satisfatórios, pois esses gerentes estavam acostumados com ações imediatistas, não estando acostumados a trabalhar e esperar pelos resultados a médio e longo prazo. E ainda muitas vezes as estratégias escolhidas não focavam os verdadeiros problemas fundamentais da empresa relacionados à qualidade. JOÃO JOSÉ DE SOUZA 3.1 – As Ferramentas Estatísticas da Qualidade A seguir serão apresentadas as principais técnicas estatísticas que podem ser utilizadas de forma integrada em ciclos de melhoria contínua de processo e produtos. 3.1.1 – Estrtificação Consiste no agrupamento da informação sob vários pontos de vista, de modo a focalizar a ação. Os fatores equipamento, material, operador, tempo entre outros, são categorias naturais para a estratificação dos dados. - armazenamento - data de validade - queda - deterioração - roubo Perdas de produtos em um supermercado Fig 3.1 – Estratificação das perdas em supermercados 3.1.2 – Folha de Verificação Formulário no qual os itens a serem verificados para a observação do problema já estão impressos, com o objetivo de facilitar a coleta e o registro dos dados. O tipo de folha de verificação a ser utilizado depende do objetivo da coleta de dados. Normalmente é construída após adefinição das categorias para a estratificação dos dados. FOLHA DE VERIFICAÇÃO PARA LOCALIZAÇÃO DE DEFEITOS Produto: Folha formato A2 Material: Papel branco Data: 01/03/2002 Obs: . Fig 3.2 - Folha de verificação para papel JOÃO JOSÉ DE SOUZA 3.1.3 – Grafico de Pareto Gráfico de barras verticais que dispõe a informação de forma a tornar evidente e visual a priorização de temas. A informação assim disposta também permite o estabelecimento de metas numéricas viáveis de serem alcançadas. Volume de vendas 25,00% 100,00% 90,00% 20,00% 80,00% 70,00% 15,00% 60,00% % % ACUM. 50,00% 10,00% 40,00% 30,00% 5,00% 20,00% 10,00% 0,00% 0,00% 1 2 3 4 5 6 7 8 9 10 11 12 Fig 3.3 – Pareto de vendas de produto 3.1.4 – Diagrama Causa e Efeito Esta ferramenta que também é conhecida como Diagrama de Ishikawa, apresenta a relação existente entre um resultado de um processo e os fatores do processo que por razões técnicas, possam afetar o resultado considerado. É empregado nas sessões de brainstorm realizada nos trabalhos em grupo Matéria-prima Mão-de-obra Máquina Perda de produtos Método Meio ambiente Medição Fig 3.4 – Diagrama de Ishikawa para perdas de produtos JOÃO JOSÉ DE SOUZA 3.1.5 – Histograma Gráfico de barras que dispõe as informações de modo que seja possível a visualização da forma da distribuição de um conjunto de dados e também a percepção da localização do valor central e da dispersão dos dados em torno deste valor central. A comparação de histogramas com os limites de especificação nos permite avaliar se um processo está centrado no valor nominal e se é necessário adotar alguma medida para reduzir a variabilidade do processo. Temperatura LIE LSE Fig 3.5 – Histograma de temperatura de estufa 3.1.6 – Medidas de locação e variabilidade Estas medidas processam a informação de modo a fornecer um sumário dos dados sob a frma numérica. Este sumário quantifica a locação (onde se localiza o centro da distribuição dos dados) e a variabilidade (dispersão dos dados em torno do centro). O cálculo destas medidas é o ponto de partida para a avaliação da capacidade de um processo em atender às especificações estabelecidas pelos clientes internos e externo. Variável : Temperatura Média de x = 520C Desvio Padrão de x = 10C Se a temperatura tem distribuição normal: - 99,7% das medidas estão na faixa x ± 3S :entre 49 e 550C Especificação: 45 a 600C Fig 3.6 – Medidas de locação de temperatura de estufa JOÃO JOSÉ DE SOUZA 3.1.7 –Índices de capabilidade de processos Estes índices processam as informações de forma que seja possível avaliar se um processo é capaz de gerar produtos que atendam às especificações provenientes dos clientes internos e externo. Cp Nível do Processo Cp ? 1,33 Capaz 1 ? Cp < 1,33 Razoável Cp< 1 Incapaz Fig 3.7 – Tabela dos índices de capabilidade deprocesso 3.1.8 – Diagrama de dispersão Gráfico utilizado para a visualização do tipo de relacionamento existente etre duas variáveis. Estas variáveis podem ser duas causas de um processo, uma causa e um efeito do processo ou dois efeitos do processo. 35 30 25 20 15 Series1 Series2 10 5 0 0 2 4 6 8 10 Fig 3.8 – Diagrama de dispersão 3.1.9 – Gráfico de controle JOÃO JOSÉ DE SOUZA 12 14 Ferramenta que dispõe os dados de modo a permitir a visualização do estado de controle estatístico de um processo e o monitoramento, quanto à locação e à dispersão, de itens de controle do processo. 32 LSC 24 16 LIC 8 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Fig 3.9 – Gráfico de controle de variáveis 3.1.10 – Amostragem As técnicas de amostragem permitem que sejam coletados, de forma eficiente, dados representativos da totalidade dos elementos que constituem o universo de nosso interesse. TPO DE AÇÃO POPULAÇÃO Ações sobre o processo Processo AMOSTRA Lote Amostra AÇÃO Fig 3.10 – Diagrama de técnica de amostragem JOÃO JOSÉ DE SOUZA DADOS Dados 3.1.11 – Intervalos de confiança e análise de variância Estas ferramentas permitem um processamento mais aprofundado das informações contidas nos dados, de modo que possamos controlar, abaixo de valores máximos pré-estabelecidos, os erros que podem ser cometidos no estabelecimento das conclusões sobre as questões qe estão sendo avaliadas. µ = tempo médio de espera para o atendimento em um restaurante Hipóteses Ho: µ • 15 minutos H1 : µ < 15 minutos Estatística de Teste t = - 3,815 Conclusão t = -3,815< t 2,5% = -2,145 Concluir com 95% de confiança que a alteração realizada pelo restaurante diminuiu o tempo de espera dos clientes Fig 3.11 – Resultados de análise de confiança 3.1.12 – Análise de regressão Ferramenta que processa as informações contidas nos dados de forma agerar um modelo que represente o relacionamento existente entre as diversas variáveis de um processo, permitindo a determinação quantitativa das causas mais influentes para o alcance de uma meta. • = 24 + 2X1 +3X2 +1,7X1X2 onde: Y = Rendimento de uma reação química X1 = temperatura do processo X2 = pressão de trbalho Fig 3.12 – Análise de regressão de dados 3.1.13 – Planejamento de experimentos JOÃO JOSÉ DE SOUZA Processam as informações nos dados de modo a fornecer indicações sobre o sentido no qual o processo deve ser direcionado para que a meta de interesse possa ser alcançada. 1 0,9 0,8 Alterações para melhoria no processo 0,7 Pressão 0,6 95% 0,5 90% 0,4 80% 0,3 70% Condição atual do processo 0,2 60% 0,1 0 10 20 30 40 50 60 70 80 90 100 110 120 130 Temperatura Fig 3.13 – Gráfico de planejamento de experimentos 3.1.14 – Análise multivariada Processa as informações de modo a simplificar a estrutura dos dados e a sintetizar as informações quando o número de variáveis envolvidas é muito grande. 10 Grupo administrador Grupo superior 8 6 4 2 0 -15 -10 -5 0 5 10 15 -2 -4 Grupo inferior Grupo médio -6 -8 -10 Fig 3.14 – Gráfico de Análise multivariada 3.1.15 – Confiabilidade JOÃO JOSÉ DE SOUZA Grupo técnco Fazem parte deste grupo de ferramentas a análise de tempo de falha ( também conhecida como análise de Weibull) e os testes de vida acelerada. Estas técnicas processam as informações de tal forma que as necessidades dos clientes em segurança, durabilidade e manutenabilidade dos produtos possam ser atendidads pela empresa. Componente Taxa de Falha λi Velocímetro 0,128 Medidor de combustível 0,04 x 10-3 Fig 3.15 – Tabela de confiabilidade de componentes 3.1.16 – Avaliação dos sistemas de medição Estas técnicas permitem avaliação do grau de confiabilidade dos dados gerads pelos sistemas de medição utilizados na empresa. (a) a) alto vício + baixa precisão c) alto vício + alta precisão (b) (c) (d) b) baixo vício + baixa precisão d) baixo vício + alta precisão Fig 3.16 – Análise dos sistemas de medição JOÃO JOSÉ DE SOUZA 3.2 – As Ferramentas de Planejamento da Qualidade A seguir serão apresentadoas as Ferramentas de Planejamento da Qualidade, que também são utilizadas pelos ciclos PDCA para melhorar e manter. Estas ferramentas são apropriadas para o tratamento de dados não numéricos, sendo muito importantes na preparação de projetos e como apoio aos processos decisórios 3.2.1 – Diagrama de afinidades Esta ferramenta utiliza as similaridades entre dados não numéricos para facilitar o entendimento, de forma sistemática, da estrutura de um problema. É indicada para: • • • • Mostrar a direção adequada a ser seguida em um processo de solução de problemas. Organizar as informações disponíveis Prever situações futuras Organizar idéias provenientes de alguma avaliação Problemas de gerenciamento Falta liderança Falta habildade de liderança Falta entusiasmo Falta de objetivos das equipes Problemas de comunicação Autoritarismo Fig 3.17 – Diagrama de afinidades 3.2.2 – Diagrama de relações JOÃO JOSÉ DE SOUZA Não aceita o papel de líder Apresenta a estrutura das relações de causa e efeito de um conjunto de dados numéricos, permitindo a organização da tecnologia disponível sobre o problema analisado. Sua utilização é indicada nos seguintes casos: • • Problema complexo, de modo que a visualização das relações de causa e efeito não é facilmente percebida. A seqüência correta das ações é crítica para o alcance do objetivo. Dados do problema Análise de um problema Decisão de prioridades Delineamento da solução Análise dos dados e causas Estudo do Processo Mão-de-obra Máquinas Fig 3.18 – Diagrama de relações 3.2.3 – Diagrama de árvore Recomendada na definição da estratégia para a solução de um problema e na eluidação da essência de uma área a ser aprimorada. O diagrama de árvore mostra o mapeamento detalhado dos caminhos a serem percoridos para o alcance de um objetivo, sendo efetivo quando: • • • • A tarefa considerada é específica, complicada e não deve ser atribuída a apenas uma pessoa. A perda de uma tarefa básica é perigosa Histórico demonstra que obstáculos levaram ao fracasso de tentativas anteriores. É necessário o desdobramento das tarefas associadas ao alcance de um objetivo básico. JOÃO JOSÉ DE SOUZA Melhorar equipamentos Treianar pessoal Fazer os atendentes melhorar o atendimento Mudar o la-out Melhorar o processo de atendimento Capacitar o pessoal de atendimento Valorizar as atividades de atendimento Fig 3.19 – Diagrama de arvore 3.2.4 – Diagrama de matriz Consiste no arranjo dos elementos que constituem um evento ou problema de interesse nas linhas e colunas de uma matriz, de forma que a existência ou a força das relações entre os elementos é mostrada, por meio de símbolos, nas intersecções das linhas e colunas. É utilizado na visualização de um problema como um todo, deixando claras as áreas nas quais o problema está concentrado. Esta ferramenta permite: • • • A exploração de um problema sob mais de um ponto de vista e a construção de uma base multidimentsional para a solução. A distribuição de tarefas entre as diversas equipes de trabalho disponíveis A identificação de gargalos e pontos críticos Causa do defeito A B C D E Tipo do defeito Lasca no gap Trinca na camada Riscos de lapidação Abaulamento insuficiente Relacionamento: Muito forte Forte Fig 3.20 – Diagrama de matriz JOÃO JOSÉ DE SOUZA Fraco 3.2.5 – Diagrama de priorização Permite o processamento das informações contidas em um conjunto de dados constituido por um grande número de variáveis, de modo que estas variáves possam ser representadas por apenas duas ou três caracterísiticas gerais. O Diagrama de priorização mostra a a importância dos fatores componentes de um problema, sendo utilizado quando: • • • • Os pontos chaves de um problema foram identificados, mas sua quantidade tem que ser reduzida Na existência de concordância sobre os fatores, mas discordância sobre a ordem de abordagem destes fatores Existência de limitações de recursos humanos e financeiros e uma grande quantidade de problemas As opções para a solução do problema são fortemente correlacionadas Habilidade Específica Trabalho Administrativo F G C C E Habilidade Global B D Baixa Alta A H A Trabalho Técnico Fig 3.21 – Diagrama de priorização 3.2.6 – Diagrama de processo decisório É utilizado para garantir o alcance de uma meta pelo estudo da lógica de todas as possibilidades de ocorrência de eventos no caminho para se atingir a meta e das soluções que podem ser adotadas, melhorando as condições de tomada de decisões e consequentemente, aprimorando o plano de ação. O diagrama de processo decisório tem se mostrado muito útil para: JOÃO JOSÉ DE SOUZA • • • Nova tarefa ou única A solução do problemas é complexa de difícil execução É de interesse realizar a padronização de atividades na área de prestação de serviços. Eliminar o problema de lascas na peças Avaliar o processo de produção Lascas são geradas na retificação das extremidades das peças Otimizar o processo de de retificação Aumentar avanço Alterar rebolo Otimizar o processo de cromação Diminuir camada de Cr Aumentar camada de Cr ? ? Eliminadas as lascas geradas na retificação das extremidades das peças Fig 3.22 – Diagrama de processo decisório 3.2.7 – Diagrama de setas Mostra o cronograma de execução das tarefas de um projeto, bem como o seu caminho crítico e como eventuais atrasos afetam o tempo de execução. O diagrama de setas tem se mostrado muito efetivo quando: • • • O tempo é um fator crítico É necessário negociar o tempo de duração de um projeto É preciso estabelecer cuidados especiais para que o tempo de duração do projeto seja preservado. JOÃO JOSÉ DE SOUZA Produção da Peça 1 3 1 Planejamento Produção da Peça 2 2 4 Produção da Peça 3 Produção da Peça 4 Inspeção da Peça 3 5 Montagem Intermediária 6 7 Produção da Moldura Inspeção de saída 8 9 Montagem Final Fig 3.23 – Diagrama de setas 3.3 – O Controle da Qualidade Total O controle da Qualidade Total – TQC (Total Quality Control) é um sistema gerencial baseado na participação de todos os setores e de empregados de uma empresa, no estudo e na condução do Controle da Qualidade. Seu núcleo é portanto o Controle da Qualidade, o qual é definido segundo a norma JIS Z 8101, como um sistema de técnicas que permitem a produção econômica de bens e serviços que satisfaçam as necessidades do consumidor. O controle da qualidade moderno utiliza técnicas estatísticas e por este motivo é freqüentemente denominado controle estatístico da qualidade. Segundo a definição de Ishikawa, praticar um bom controle da qualidade é desenvolver, projetar, produzir e comercializar um produto de qualidade que seja mais econômico, mais útil e sempre satisfatório para o consumidor. Para atingir este objetivo, todos na empresa (diretores, gerentes, técnicos e operadores) precisam trabalhar juntos. Alguns autores costumam definir 5 componentes da Qualidade Total, os quais serão apresentados a seguir: JOÃO JOSÉ DE SOUZA 3.3.1 – Qualidade Também conhecida como qualidade intrínseca, esta dimensão da Qualidade Total se refere às características específicas dos produtos (bens e serviços) finais ou intermediários da empresa, as quais definem a capacidade destes bens ou serviços de promoverem a satisfação do cliente. A qualidade intrínseca inclui a qualidade do bem ou serviço, qualidade do pessoal, qualidade da informação, qualidade do treinamento entre outros aspectos. 3.3.2 – Custos Quando tratamos deste outro componente devemos lembrar que estamos nos referindo ao custo operacional para fabricação do bem ou fornecimento do serviço e envolve, por exemplo, os custos de compra, de venda, de produção, de recrutamento e de treinamento. O custo resulta do projeto, fabricação e desempenho do produto. 3.3.3 – Entrega Componente relacionado à entrega dos produtos finais e intermediários de uma empresa. A entrega deve acontecer na quantidade, na data e no local certos. 3.3.4 – Moral Mede o nível de satisfação das pessoas que trabalham na empresa. Como os produtos que serão fornecidos aos clientes serão produzidos pela equipe de pessoas, é claro que deverá haver um bom ambiente de trabalho para que os bens ou serviços sejam de boa qualidade, capazes de garantir o atendimento das necessidades do cliente. O nível médio de satisfação das pessoas que trabalham na empresa pode ser medido através de índices de absenteísmo, de demissões, de reclamações trabalhistas, de sugestões entre outros. 3.3.5 – Segurança Dimensão da Qualidade Total que se refere à segurança das pessoas que trabalham na empresa e dos usuários do produto. Os produtos não devem provocar acidentes aos seus usuários e não devem ocorrer acidentes de trabalho na empresa. JOÃO JOSÉ DE SOUZA A partir das constatações anteriores e da apresentação dos componentes da Qualidade Total, fica claro que a qualidade não é apenas a ausência de defeitos. De nada adiantará, por exemplo, fabricar um produto totalmente sem defeitos, mas cujo preço é tão elevado que ninguém estará disposto a comprá-lo. Por outro lado, o cliente não comprará um produto que não cumpra adequadamente a função para a qual foi projetado, ou que não seja seguro, por mais baixo que seja o seu preço. JOÃO JOSÉ DE SOUZA 4. – Confiabilidade e prevenção de falhas em produtos Tradicionalmente no processo de comercialização de bens e serviços, tem sido utilizada a instituição da Garantia, durante um determinado período de tempo. Durante esse período o fornecedor ou fabricante, compromete-se a consertar ou substituir, total ou parcialmente o produto, ou seus componentes que apresentem defeitos operacionais ou construtivos sem ônus para o usuário. Embora esse compromisso represente uma tranqüilidade para o cliente, o fato de não dispor do produto durante o período de conserto do mesmo, ou ficar sem ele com demasiada freqüência, representa no mínimo um motivo para perda de satisfação para com o fornecedor do bem ou serviço. Em outras ocasiões o produto é utilizado em lugares remotos ou em condições muito críticas. Nesses casos o interesse maior do cliente é que o produto não falhe e a garantia passa a ter uma relevância secundária. Por estes e outros motivos é desejável colocar no mercado um produto ou serviço que não apresente defeitos, ou seja, sem falhas, até onde isso possa ser possível. Cada vez mais o cliente espera um produto confiável e com o nível de desempenho especificado. 4.1 - Confiabilidade A definição de Confiabilidade, abrangentemente, é associada em dependência do funcionamento desejado do sistema, ou seja: isento de falhas durante a sua vida útil. Para efeito de análise em engenharia, por outro lado, é necessário definir confiabilidade quantitativamente em termos de probabilidade. Então, confiabilidade pode ser definida como a probabilidade que um sistema irá executar a função desejada por um perído de tempo determinado, sobre condições determinadas. A palavra sistema é usada em um senso genérico, sendo que esta definição pode ser aplicada sobre todas as variedades de produtos, subsistemas, equipamentos, componentes e peças. A falha de um sistema pode considerada qualitativamente quando o sistema cessa de executar a função desejada: Estruturas rompem-se, motores param de funcionar, um componente eletrônico queima nestas condições o sistema claramente falhou. Algumas vezes, porém, é necessário definir falha quantitativamente, levando em consideração formas mais sutis de falha como deterioração ou instabilidade de função: um motor não é capaz de produzir o torque necessário, uma estrutura excede a flexão especificada, um amplificador não produz mais o ganho especificado - são também falhas. Além da confiabilidade, outras quantidades também são utilizadas para caracterizar a confiabilidade de um sistema, como o tempo médio até falhas (MTTF - Mean Time To Failure) e taxa de falhas; no caso de sistemas reparáveis temos o tempo médio entre falhas (MTBF - Mean Time Between Failures). JOÃO JOSÉ DE SOUZA 4.1.1 - Confiabilidade e Taxas de Falha Conforme definido anteriormente, confiabilidade é a probabilidade de sobrevivência de um sistema em um determinado período de tempo. A função confiabilidade pode ser definida em função da variável aleatória T (tempo de falha). Em termos probabilísticos podemos fazer as seguintes definições: Sendo que se o sistema não falha para T<=t ele deve falhar para T>t, então: Conforme as definições das funções, deve ficar claro que R(0)=1 (100%) e R(•)=0. A definição da função taxa de falhas • (t), pode ser feita a partir da função confiabilidade R(t) e da função densidade de falhas f(t): consideremos que • (t)·• t seja a probabilidade de que o sistema falhe em um tempo T < t + • t dado que não falhou até o tempo T = t, esta definição reduz-se à probabilidade condicional: A natureza da taxa de falhas em função do tempo é reveladora. O gráfico da taxa de falhas em função do tempo é chamada "curva da banheira", esta curva é de fato uma característica da sobrevivência tanto de sistemas de engenharia como organismos vivos. Esta definição tem muito em comum com estudos demográficos da mortalidade humana: na região onde os tempos são relativamente pequenos é chamada de mortalidade infantil, e a taxa de falhas decresce exponencialmente com o tempo; de modo análogo, a região onde os tempos são relativamente altos, é chamada de mortalidade JOÃO JOSÉ DE SOUZA por velhice ou fadiga, e a taxa de falhas cresce exponencialmente; nos tempos intermediários, a taxa de falhas é relativamente constante e é chamada de região de falhas aleatórias. Fig 4.1 – Curva da banheira 4.1.2 - Engenharia da Confiabilidade A análise de Weibull é a técnica mais empregada para obtermos estatísticas das características de vida de um sistema, ela permite que com poucos dados obtenha-se uma boa estatística sobre a confiabilidade; impraticável para qualquer empresa é aguardar que ocorram muitas falhas para que sejam tomadas ações, então, a análise de Weibull está a nosso favor . A distribuição de Weibull é empregada para obtermos um modelo paramétrico dos dados obtidos, e para obter seus parâmetros podemos utilizar regressão linear ou o método da máxima verossimilhança. Na prática o método mais utilizado para obtermos os parâmetros da distribuição de Weibull é a regressão linear em Y. A distribuição de Weibull é definida pela equação: Onde • é o parâmetro de forma e • é a vida característica. Esta distribuição é muito flexível, sendo que para • =1 ela aproxima-se de uma distribuição exponencial, para • =2 aproxima-se de uma distribuição lognormal e para • =3 de uma distribuição normal. Para • <1 é dito que a distribuição está na região de mortalidade infantil, para ••1 está na região de falhas aleatórias e para • >2 está na região de mortalidade por velhice ou fadiga. A vida característica • representa o tempo onde a desconfiabilidade (Q(t) ou (1-R(t) ou probabilidade de falha) é de 63.2%. JOÃO JOSÉ DE SOUZA 4.1.3 - Categorias Medianas (Median Ranks) e Regressão Linear. Para efeito de análise, os dados de vida devem ser ordenados de forma crescente, e atribuído um número de ordem j para cada dado. A aproximação da categoria mediana pode ser feita través da aproximação de Bernard: Onde j é o número de ordem e N o tamanho da amostra. Exemplo: Ordem (j) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 Tempo Falha (t) 72 82 97 103 113 117 126 127 127 139 154 159 199 207 até Categoria LN(t) Mediana (MR) 0.0486 4.2767 0.1181 4.4067 0.1875 4.5747 0.2569 4.6347 0.3264 4.7274 0.3958 4.7622 0.4653 4.8363 0.5347 4.8442 0.6042 4.8442 0.6736 4.9345 0.7431 5.0370 0.8125 5.0689 0.8819 5.2933 0.9514 5.3327 Fig 4.2 – Tabela de dados LN(LN(1/(1MR))) -2.9991 -2.0744 -1.5720 -1.2141 -0.9286 -0.6854 -0.4684 -0.2677 -0.0761 0.1130 0.3067 0.5152 0.7592 1.1065 A partir das variáveis LN(t) e LN(LN(1/(1-MR))) é possível representar os pontos em um gráfico, onde as escalas estão ajustadas linearmente e equivalentemente a um papel de Weibull. A categoria mediana (MR) é a função desconfiabilidade Q(t) e está ajustada para o gráfico através de LN(LN(1/1(1-MR))). Este gráfico representa a probabilidade de falha (y=LN(LN(1/1(1-MR)))) em função do tempo (x=LN(t)): JOÃO JOSÉ DE SOUZA Fig 4.3 – Gráfico de regressão linear Observamos que é possível ajustar uma reta aos pontos do gráfico (regressão linear). Analiticamente, podemos obter a equação da reta através do método dos mínimos quadrados (regressão em X ou Y). Considerando que a reta y=ax+b descreve a função Q(t) adequadamente, podemos obter o parâmetro de forma • pelo coeficiente angular da reta (• =a) e a vida característica • é obtida de e^(-b/a). 4.2 – Prevenção de falhas Para se conseguir a confiabilidade exigida nos produtos, devemos adotar algumas ações dpreventivas, de forma a garantir que as falhas não ocorram. As industrias vem adotando nas últimas décadas inúmeros métodos para realizar a prevenção do aparecimento de falhas em seus produtos. As primeiras industrias a utilizarem esses métodos foram as automobilísticas e de aparelhos eletrônicos, sendo posteriormente adotados por outros ramos da industria e da prestação de serviços. Entre os métodos para a prevenção dessa falhas podemos destacar algumas metodologias que são amplamente empregadas no cotidiano: • • • • • FMEA de projeto (Análise dos Modos e Efeitos da Falhas) Design Review SET (Times de Engenharia Simultânea) Auditorias de Sistemas Auditorias de processo Na seqüência será apresentado o método das Auditorias de Processo utilizados pela VDA a Associação Alemã dos Fabricantes de Automóveis. JOÃO JOSÉ DE SOUZA 4.2.1 - Auditoria de Processos As exigências ao gerenciamento de qualidade, as prestações de serviços, a qualidade dos produtos fabricados, e a aplicação da estratégia básica, exigem procedimentos direcionados aos objetivos da nossa das corporações. Um fator de sucesso importante é a melhoria contínua da capacidade e serviço de qualidade em todo o processo de formação do produto. Independente de ter sido iniciado um “Programa de Zero Defeito“ ou implementados métodos de gerenciamento de qualidade, sempre um “processo” será iniciado. Um processo é a seqüência de atividades para a realização de uma ou varias metas. Através de um processo, grandezas de entrada dependentes de tempo (Homem, Método, Material, Máquina, Meio) são convertidas em grandezas de saída também dependentes do tempo. As entradas de processo mudam permanentemente, pois estão sujeitas a contínuas variações. Em conseqüência, os resultados também mudarão continuamente (com mais intensidade nos processos seqüênciados). Grandezas de entrada: Homem: O homem como posição central no processo operacional de qualidade. Materiais e o fluxo de materiais : Materiais e o fluxo de materiais para manter a produção. Métodos: Os métodos para evitar falhas e planejar as seqüências operacionais ótimas. Meio: O meio (ambiente), eventualmente com influência inibidora ou promotora da qualidade. Máquinas: As máquinas, cuja qualidade influencia diretamente a qualidade do produto. Um dos objetivos das Auditorias de Processo é analisar e avaliar as grandezas de influência do processo, apresentar as deficiências existentes de forma visível e transparente, a fim de eliminar as causas de reclamações definitivamente. JOÃO JOSÉ DE SOUZA Uma Auditoria de Processo é uma análise sistemática e independente, para constatar se a execução de um processo corresponde ao planejamento e se o planejamento e a execução de um processo são adequados para atingir os resultados e metas exigidos (VDA volume 6.3). Em todas as fábricas de origem Alemã qe seguem as recomendações da VDA, é previsto um mesmo procedimento, de acordo com VDA volume 6.3. Este manual contem: • generalidades para a Auditoria de Processo, • uma lista geral de perguntas para a composição do checklist, • determinações para o gabarito, • exemplos para a documentação e relatórios e • referências para a formação de auditores de processo. O objetivo da Norma VDA 6.3 é determinar um procedimento uniforme dentro das corporações, a fim de poder avaliar um processo de maneira preventiva e orientada à necessidade, e finalmente garantir a possibilidade de comparação dos resultados. As auditorias de processo devem demonstrar a confiabilidade do processo (índice de desempenho) nas seqüências individuais de processo, revelar pontos fracos relevantes ao cliente e causadores de custos, e prover uma solução duradoura. Os resultados de Auditorias de processo devem fornecer indicações de melhorias de processo para os respectivos locais de produção, e formar a longo prazo a base de Benchmarking para outros locais. A Auditoria de Processo considera, dentro do sistema de garantia de qualidade, exigências da VDA volume 6.3 e as determinações de qualidade da corporação. Os processos devem ser controlados para garantir a sua confiabilidade ou possibilitar a introdução em tempo hábil de mecanismos adequados de ajuste, no caso de desvios. Uma Auditoria de Processo pode ser acionada também pelas informações de qualidade a seguir: • Informações de campo, (amostragem de defeitos) • Resultados de Auditoria, Antes da efetivação de uma Auditoria de Processo é recomendável uma verificação prévia de conteúdo das Auditorias de Produto instaladas na seqüência de processo (Avaliação de características do produto sob ponto de vista do cliente) para a identificação de processos críticos. JOÃO JOSÉ DE SOUZA Os checklists de uma Auditoria de Processo devem ser classificados conforme VDA 6.3, Elementos M5, M6 e M7 de produção, a fim de possibilitar uma comparação: • Sub-Fornecedor / Aquisição, • Pessoal / qualificação, • Meios de operação / instalações, • Transporte / manuseio de peças / armazenamento / embalagem, • Análise de falhas / correção / melhoria contínua, • Qualidade perante o cliente. Esses checklistsdevem ser elaborados antes da Auditoria de Processo. A avaliação de um processo é feita através da determinação do grau de desempenho. Grau de desempenho em uma Auditoria de Processo resulta de: Grau de desempenho = soma de todos pontos alcanç ados x 100 soma dos pontos possiveis [ο ο] Através da avaliação quantitativa nas Auditorias de processo programadas obtém-se resultados de auditorias que podem ser comparados e alterações podem ser constatadas em relação a auditorias anteriores. 4.3 – Análise de Falhas Mesmo com todos os cuidados e metodos utilizados na prevenção dos problemas desde o projeto até o processo de fabricação dos produtos, os problemas ocorrem. E essa ocorrência em geral está relacionada ao desempenho dos processos de fabricação e de seus parâmetros. Quando os problemas ocorrem torna-se necessária então que os mesmos sejam resolvidos, com a maior eficácia e no menor espaço de tempo possível, de forma a diminuir os custos envolvidos na garanita do produto ou serviço. As empresas vem desenvolvendo e aplicando inúmeras técnicas para a solução dos problemas surgidos. Dentre essas técnicas, destacaremos a seguir a conhecida como MSP – Método de Solução de Problemas. JOÃO JOSÉ DE SOUZA 4.3.1 - M S P – Método de Solução de Problemas Solução de problemas é um procedimento (padrão) uniforme, através do qual as reais causas dos problemas são reconhecidas e eliminadas de forma duradoura. Cada desvio Deve ser/É é, por definição, um problema. Vantagens da utilização do Método de Solução de Problemas: • • • • • • • Todos os funcionários atingidos são envolvidos, É um método padronizado para todos os funcionários poderem realizar suas atividades, conforme planejado, A atualização transmite segurança e sentimento de certeza de que todos os problemas são solucionados de forma duradoura, O tempo de reação entre a detecção do problema e sua solução é menor, A visualização e a documentação são transparentes, As responsabilidades são claras e inequívocas, A prevenção de desperdícios, refugo e retrabalho, reduz custos. Resumindo, a utilização do Método de Solução de Problemas permiti alcançar os objetivos de Custos, Qualidade e prazos, aumentando a satisfação do cliente. Nos últimos anos, os níveis de qualidade esperados pelos consumidores têm aumentado significativamente, e os clientes querem: produto adequado, no momento certo e com o menor preço. Para atender à estes fatores, a empresa necessita reduzir a quantidade de problemas e com isto reduzir os custos e aumentar a produtividade. Várias técnicas, com enfoque em prevenção, têm sido adotadas para o aumento da qualidade e, lógicamente, para redução dos problemas. Como exemplos podemos citar o F.M.E.A (Análise do Modo de Falha e seus Efeitos) e o CEP (Controle Estatístico do Processo). Sabemos que, apesar de todos estes esforços, problemas aparecem. Para garantir que o cliente receba o produto conforme solicitado a empresa deve tratá-los o mais rápido possível e de uma forma eficaz, ou seja, identificando e eliminando a causa raíz e implantando ações para evitar a reincidência. O objetivo deste método é transmitir: a - Uma metodologia de solução de problemas, ou seja uma seqüência lógica e rganizada que permita que a melhor solução seja encontrada e implantada; b - Indicar ferramentas que facilitem a aplicação do método. JOÃO JOSÉ DE SOUZA A palavra método vem do grego. É a soma das palavras Meta e Hodos. Hodos quer dizer caminho. Portanto, método significa “Caminho para atingir a meta”. Existem nomes para a metodologia de solução de problemas. Uns a chamam de MSP (Método de Solução de Problemas), outros de FSP (Folha de Solução de Problemas), e outros, ainda, de MASP (Método de Análise e Solução de Problemas), mas todos foram extraidos do método PDCA: iniciais de PLAN (planejar), DO (fazer), CHECK (checar) e ACTION (agir). O PDCA é um modelo gerencial para todas as pessoas da empresa. Este método de solução de problemas deve ser entendido e praticado por todos. 4.3.1.1 - Método P.D.C.A ( Planejar, Fazer, Checar e Agir ) Fig 4.4 – Gráfico PDCA O P.D.C.A é um modelo gerencial para todas as pessoas da empresa Este método de solução de problemas deve ser entendido e praticado por todos JOÃO JOSÉ DE SOUZA No caso solução de problemas, as etapas P,D,C e A podem ser assim traduzidas: Fig 4.5 – Tabela PDCA 4.3.1.2 – Tipos de Problemas Problemas crônicos são aqueles que uma vez solucionados melhoram a condição de operação e processo, tornando-o mais robusto, isto é, menos sujeito às alterações de padrões dos fatores de produção (6 M’s) e/ou melhorando o resultado final ( menor oferta de defeitos, menor variação, etc). Após a resolução de um problema crônico se estabelece um novo e melhor padrão de resultado, quando comparado à condição anterior. Os problemas crônicos podem ser causados por não observância sistemática de alguns padrões estabelecidos, padrões mal definidos dos fatores de produção (6 M’s), ou melhor, com potêncial para definição que resulta em melhor resultado final, ou, ainda, por má manutenção de padrões. Problemas Crônicos podem ser: • Problemas repetitivos, já conhecidos e, até então, nunca tratados. Exemplo: peças com posição deslocada de um furo são fabricadas de vez em quando, há muito tempo; da mesma forma, peças que não se encaixam, danificadas, amassadas, ou fora do padrão de cores; JOÃO JOSÉ DE SOUZA Definição: Alteração repentina no padrão de resultado identificado pelo próprio grupo ou identificado pelo cliente; ou ainda, dificuldade repentina ou interrupção das ações de processamento exigindo esforços adicionais para a sua realização. Problemas repetitivos, que o histórico indica que já foram tratados por diversas vezes, mas que voltam a reincidir, demonstrando assim a ineficácia das ações implantadas; Problemas bons ( oportunidades ): Essa situação ocorre quando a meta é superar uma situação atual que está boa, mas que pode ser melhorada, porque: • • • Uma outra área, da mesma empresa atingiu melhores resultados; Um concorrente atingiu melhores resultados; Uma outra empresa, de um ramo de atividades diferente, atingiu melhores resultados. Existem problemas que chamamos de problemas do dia – a – dia. Para esse tipo de problema utilizamos o ciclo PDCA - Rápido. Sabemos,no entanto, que em nosso dia-a-dia, nos deparamos com problemas e problemas, ou seja, existem aqueles que aparecem inesperadamente e tiram o processo da sua condição normal de operação. Uma vez removidos, permitem ao processo retornar às mesmas condições anteriores. A estes problemas chamamos de “ Não conformidades do dia-adia ” e normalmente suas soluções podem ser obtidas por pessoas envolvidas com o processo (Operadores, Monitores e Líderes, que têm conhecimento e recursos para resolvê-los. 4.3.1.3 – Método de Análise: JOÃO JOSÉ DE SOUZA JOÃO JOSÉ DE SOUZA JOÃO JOSÉ DE SOUZA JOÃO JOSÉ DE SOUZA 4.3.1.4 - Responsabilidade ( Controle do processo / melhoria do processo ) JOÃO JOSÉ DE SOUZA Fig 4.6 – Tabela de responsabilidades Relatório de Análise de Problemas ( R.A.P ) Fig 4.7 – Relatório PDCA Dentre as Ferramentas Auxiliares para Solução de Problemas podemos destacar: Método dos 3 Gen’s São as iniciais de 3 palavras japonesas: • GENBA – significa local real • GENBUTSU – significa coisa real • GENJITSU – significa realidade Em outras palavras os termos utilizados significam: JOÃO JOSÉ DE SOUZA • • • Vá até o local das ocorrências para observar fatos adicionais. Converse com as pessoas que estão diretamente relacionadas com o problema Verifique no local a frequência do problema, como ocorre, etc. Fotografe, filme, relate, se necessário. Utilize os 3 gen’s para poder responder as seguintes perguntas O QUE ? - Qual é o defeito e em quais produtos ele aparece ?, Quais consequências ele traz ? ONDE ? Em que ponto do produto se encontra o defeito ? QUANDO ? Quando o defeito aconteceu pela primeira vez ?, Em que circunstâncias ele ocorreu ? QUANTO ? Quais são as proporções do defeito e a quantidade de itens defeituosos ? Qual é o tamanho do problema ?, Qual a tendência ? COMO ? Como o defeito ocorre ? Sob que condições ? PORQUE ? Porque o defeito está ocorrendo ? ( nesta fase ainda estamos procurando causas do problema ) Estratificação É uma técnica que auxilia na definição mais objetiva de um problema, pois a sua utilização possibilita a investigação do problema, sob vários pontos de vista e assim ter uma melhor visualização e atendimento do mesmo. A estratificação facilita a identificação dos pontos mais críticos do problema. No caso de estratificação temos quatro pontos importantes a serem observados: · Por tempo ( quando o problema ocorreu ) · Por local ( lado esquerdo, direito, em cima, em baixo, dentro ou fora ) · Por tipo ( depende de outro fator, temperatura, material, fornecedor, etc ) · Por outros fatores ( métodos diferentes, meios de medição, meios de produção ) Folha de Verificação JOÃO JOSÉ DE SOUZA É uma ferramenta da qualidade que tem como objetivo: · Facilitar a coleta de dados · Organizar os dados durante a coleta, eliminando a necessidade de rearranjos posteriores. · Uma folha de verificação bem elaborada é o ponto de partida para que o problema possa ser subdividido em partes menores e assim sua descrição possa ser bem focada e objetiva. Gráfico de Pareto Este é um critério fundamental para a solução de problemas, sendo aplicado para priorizar aqueles que contribuem mais significamente. Qualquer problema de priorização pode ser satisfeito pelo uso da análise de pareto, bastando que os itens a priorizar possam receber valores quantitativos ( Índice de Ocorrência ). O hábito de priorizar por meio de desta ferramenta, permite utilizar melhor os recursos disponíveis. Diagrama de Causa e Efeito Segundo o idealizador desta ferramenta, o professor Kaaru Ishikawa, o diagrama de causa e efeito não identifica as causas do problema. É uma ferramenta que possibilita a organização das Causas do problema, através de sua disposição em diversos níveis, desde o macro até o mais detalhado. ( Causa Fundamental ) A sua forma facilita a visualização das anotações feitas pelo grupo. A identificação da causa e responsabilidade do grupo, em função disso, deve-se ter em mente que a eficácia desta ferramenta depende da habilidade do Líder em conduzir a reunião; em fazer com que as pessoas participem; em evitar críticas às possíveis causas levantadas. Diagrama de Dispersão ( Correlação ) É um gráfico que permite verificar visualmente o grau de influência que uma váriavel apresenta sobre a outra. Pode ser utilizado, portanto, para verificar a correlação entre: · ponto de medição “A” no dispositivo com o ponto “B”; · a temperatura ambiente e o rendimento do motor; · a lubrificação e o atrito de componentes mecânicos; · a velocidade de corte e a rugosidade, ... Montagem do Plano de Ação O plano de ação deve estar baseado no conhecimento adquirido até o momento pela equipe. Um plano de ação bem elaborado deve seguir as seguintes etapas: JOÃO JOSÉ DE SOUZA • • • • • • • • • • • • • • Listar junto a equipe, todas soluções possíveis para cada causa priorizada. Escolher soluções mais adequadas levando-se em consideração, dentre outras coisas: Custo da solução proposta; Dificuldades para implantação; Efeitos colaterais; Impacto previsto no resultado ( objetivo a ser alcançado ); As soluções mais adequadas para cada causa; Elaboração de um plano de ação para cada causa definida; O que será feito ( WHAT ); Quanto será feito ( WHEN ); Quem fará ( WHO ); Onde será feito ( WHERE ); Porque será feito ( WHY ); Como será feito ( HOW ) . 5 – A metodologia Seis Sigma O principal objetivo da utilização da metodologia Seis Sigma é de aumentar a capacidade crítica e analítica dos profissionais da empresa, para que estes profissionais possam resolver problemas crônicos e atingir mets de melhoria desafiadoras. A metodologia Seis Sigma fundamenta uma lógica estruturada de análise e processamento das informações, baseando-se em ferramentas estatísticas conhecidas e aplicadas no campo da Gestão da Qualidade. Entretanto a metodologia Seis Sigma busca padronizar uma forma eficinete de utilização dessas ferramentas, de forma a obtermos os melhores resultados na solução dos problemas. JOÃO JOSÉ DE SOUZA UNIVERSO DAS INFORMAÇÕES FATOS = informações qualitativas DADOS = informações quantitativas COLETA PROCESSAMENTO DISPOSIÇÃO UNIVERSO DE CONHECIMENTO Conhecimento dos fatores atuais do problema O que? Quem? Como? Onde? Quantos? Quando? Por quê? (5W 2H) ATINGIR METAS Fig 5.1 – Fluxo das informações na metodologia Seis Sigma Na aplicação do Seis Sigma podem ser utilizadas diferentes métodos de encaminhamento da resoluçaõ de problemas. Entre os mais utilizados e eficazes está a que utiliza a metodologia do PDCA de Deming ( Plan, Do, Check e Action). Na sequência será apresentada a aplicação do Seis Sigma na solução de problemas utilizando a metodologia do PDCA de Deming. Serão descritas as etapas com comentários e exemplos práticos. 5.1 – Identificação do problema Esta etapa inicial da metodologia tem como principais objetivos: • • • Definir claramente o problema e evidenciar a sua importância Definir a freqüência e a evolução do problema até o momento atual Analisar e quantificar a conveniência de sua solução Os tópicos apresentados anteriormente podem parecer bastatne óbvios, entretanto é muito comum que se inicie a tentativa de solução de um problema, sem mesmo defini-lo com exatidão e de sua real importância e impacto na qualidade do produto ou serviço prestado. A segunda definição torna-se necessária para avaliar como o problema está se comportanto com o passar do tempo. Finalmente devemos avaliar o impacto financeiro do problema e de sua solução, pois desta forma iremos JOÃO JOSÉ DE SOUZA evitar o dispêndio de tempo e de recursos na solução de problemas que não apresentarão viabilidade econômica. Com a clara definição do problema, precisaremos então definir uma Meta a ser alcançada. Onde deverão estar claramente definidos: o objetivo gerencial o valor e o prazo. A deficiência na determinação de uma meta poderá comprometer todo o trabalho, uma vez que poderá direciona-lo em uma determinada direção, fazendo com que outras possíveis causas do problema sejam relevadas. Desta forma o processo de tomada de decisão será totalmente comprometido. As metas deverão sempre ser estabelcidas sobre os resultados (fins) e nunca sobre os meios de um processo. O método mais utilizado para acompanhamento da freqüência da ocorrencia e da evolução do problema é o gráfico seqüencial. Desta forma podemos acompanhar o comportamento da variável de interesse ao longo do tempo ou de um determinado período. 32 24 16 8 0 1 2 3 4 5 6 7 8 9 10 11 12 13 Fig 5.2 – Gráfico seqüencial de acompanhamento de uma variável Analisando-se o gráfico sequencial podemos determinar o comportamento da variável em função do tempo transcorrido. Verificar se existe uma tendência de aumento ou diminuição dos problemas. Sendo possível ainda a verificação da existência dealgum caráter cíclico ou sazonal na ocorrência dos problemas sob observação. A última etapa a ser realizada na tarefa de identificação do problema é analisar e quantificar a conveniência de sua solução. Ao avaliar o retorno previsto com a solução do problema, devemos perceber quais fenômenos estão associados e tentar quantificar o impacto de cada um deles. A resolução de alguns problemas não gera benefício econômico direto, mas é estrátegica para a empresa, pois os problemas estão vinculados à sua imagem, à sua visão, às suas políticas e aos seus objetivos. JOÃO JOSÉ DE SOUZA 5.2 – Análise do fenômeno A análise do fenômeno tem como objetivos principais: • • Focar o problema Conhecer profundamente o problema Durante a etapa da análise do fenômeno devemos coletar a maior quantidade de dados e informações sobre o fenômeno, desdobra-lo, analisar suas variações para então podermos estabelecer as metas específicas para a solução do problema. Antes de iniciar a coleta dos dados é de extrema importância definir claramente a finalidade e quais as informações que se deseja obter. Devem ser definidas e estudas as fontes e credibilidades dos dados coletados. Ainda devem ser definidas as formas de registro dos dados, para permitir a sua utilização e fidelidade. Uma etapa importante na análise do fenômeno é o desdobramento do problema, isto significa que devemos dividi-lo em partes menores a fim de locaizar a origem dos problemas. Os desdobramentos podem ser feitos sob diversos pontos de vista, tais como tempo, tipo, indivíduo, sintoma e local de ocorrência. As ferramentas mais utilizadas para a realização do desdobramento e priorização de um problema são a Análise de Pareto e o Diagrama de Árvore (ver ferramentas da qualidade). Após o desdobramento do problema torna-se necessário a verificação dos itens ou problemas que deverão ser priorizados e quaisapresentam variações. Essas variações devem ser estudadas, pois elas poderão ser naturais, habitual ou esperada do processo, estando relacionadas com as diversas fontes de variação que são inerentes ao processo produtivo, que também são conhecidas como causas comuns de variação. Em contrapartida também podem ocorrer variações não habituais e inesperadas do processo, que estão relacionadas com fontes de variação que ocasionalmente estão presentes no processo, essas são conhecidas como causas especiais de variação. Podemos destacar as razões da necessidade da análise das causas das variações de um processo produtivo. Identificar o tipo de causa de variação associado ao problema na análise do fen^meno auxilia a dimensionar a análise do processo. • • Causas comuns = item sistêmico – necessita profunda análise do processo Causas especiais = item localizado – necessária avaliações de registro do processo No caso de ocorrência de causas especiais, a ferramenta mais apropriada para detectar as causas da variação são as cartas de controle, dentre as quais podemos destacar: JOÃO JOSÉ DE SOUZA • • • • Carta X – das medidas individuais Carta AM – das amplitudes móveis Carta X – das médias Carta R – das amplitudes Cartas X-AM para o tempo de carregamento das Carretas Individual Value 170 11 UCL=157,9 120 2 70 Subgroup LCL=76,36 1 0 100 60 Moving Range Mean=117,1 2222 200 300 1 50 UCL=50,10 40 30 20 10 0 2 2 22 2 2222222 22 2 22 2 R=15,33 2 2 2 2 LCL=0 Fig 5.3 – Exemplo de Carta X-AM Tendo como base os dados coletados nessas cartas de controle, podemos realizar algumas análises da Capacidade do Processo. Essa análise tem por ojetivo avaliar se o processo atende às especificações estabelecidas em projeto. Para a realização dessa análise, torna-se necessária uma verificação da normalidade dos dados coletados, ou seja, se os dados coletados apresentam uma distribuição normal confrme a curva de Gauss. Caso os dados apresentem uma distribuição normal, esntão pode-se determinar os índices de capabilidade do processo e também os índices de desempenho do processo produtivo. JOÃO JOSÉ DE SOUZA Grafico de Probabilidade Normal para o Tempo de Carregamento das Carretas ,999 Probability ,99 ,95 ,80 ,50 ,20 ,05 ,01 ,001 80 100 120 140 160 Tempo de ca Average: 117,141 StDev: 14,0929 N: 276 W-test for Normality R: 0,9966 P-Value (approx): > 0,1000 Fig 5.4 – Gráfico de análise de normalidade de uma variável Analise de Desempenho do tempo de carregamento das Carretas USL Process Data USL 120,000 Target * LSL * Within Overall Mean 117,141 Sample N 276 StDev (Within) 13,5945 StDev (Overall) 14,1057 Potential (Within) Capability Cp CPU CPL * 0,07 * Cpk 0,07 Cpm * Overall Capability 60 80 100 140 160 180 Exp. "Within" Perform ance Exp. "Overall" Performance * PPM < LSL * PPM < LSL * PPM < LSL * PPU 0,07 PPM > USL 402173,91 PPM > USL 416723,03 PPM > USL 419699,38 PPL Ppk * 0,07 PPM Total 402173,91 PPM Total 416723,03 PPM Total 419699,38 Pp Observed Performance 120 Fig 5.5 – Gráfico de análise de dispersão de uma variável 5.3 – Análise do processo Nesta fase o objetivo é a determinação das causas dos problemas em estudo, desta forma uma análise de fenômeno bem realizada facilitará a análise do processo. Uma análise profunda do processo gerador do problema permite conhecer qualitativamente os fatores causais deste problema. Para isto são utilizadas algumas ferramentas que ajudam a identificar esses fatores causais, tais como Brainstorming, FMEA (Failure Mode and Effects Analysis) e FTA (Fault Tree Analysis). JOÃO JOSÉ DE SOUZA As variações do produto final, refletida nas características do produto, é um resultado das diversas fontes de variação do processo. Estudar um processo, segundo uma visão sistemica, permite desenvolver um conhecimento profundo do processo de transformação das chamadas entradas e saídas. Um dos métodos utilizados para analisar o processo segundo uma visão sistêmica, é a construção de uma teia de aranha onde todas as causas estão interligadas. CAUSA 2 CAUSA 3 CAUSA 1 CAUSA 4 PROCESSO CAUSA 8 CAUSA 5 CAUSA 7 CAUSA 6 Fig 5.6 – Gráfico em Teia de Aranha Esse fluxograma apresenta de maneira clara e detalhada cada uma das etapas do processo sob estudo, tendo como características: • • • Documentar o processo Apresentar a seqüência atual de atividades do processo Facilitar o conhecimento geral do processo Entretanto apresentam como desvantagens não fornecer indicação sobre possíveis fontes de variação no processo, fato importante num programa de redução de variação. Uma outra forma de análise de processos, tendo sido desenvolvida no Japão, também muito utilizada é o chamado Diagrama de Causa e Efeito, ou ainda de Diagrama de Ishikawa. O Diagrama de Ishikawa apresenta de forma clara e detalhada as causas que no processo, geram o problema em estudo. A eficiência do Diagrama depende da qualidade do Brainstorming de JOÃO JOSÉ DE SOUZA causas, ou seja, da forma como foi conduzido o processo de análise das possíveis causas do problema. Desa forma tanto o conhecimento técnico como o prático devem estar presentes nas reuniões de Brainstorming, onde devem ser esgotadas todas as possibilidades de causas dos defeitos. As principais características do Diagrama de Ishikawa são: • • • • Apresentar sicintamente o resultado de uma reunião Apresentar a complexidade e dimensão do sistema de causas Indicar quais são as causas que podem estar afetando o desempenho do processo Reunir todo o conhecimento sobre o processo analisado. Entretanto esta ferramenta da Qualidade também apresenta as seguintes desvantagens: • • Não permitir identificar em que etapa do processo os fatores causais se encontram, nem onde podem ser atacados. Não permitir concluir se os fatores atuam de maneira cinsistente ao longo das várias atividades. Matéria-prima Mão-de-obra Máquina Perda de produtos Método Meio ambiente Medição Fig 5.7 – Diagrama de Ishikawa Para sanar a maioria das desvantagens dos outros métodos apresentados anteriormentes, foi desenvolvido uma ferramenta analítica e de cominicação, desenvolvida para identificar as oportunidades de melhorias nos processos existentes, o chamado mapa de processo. O Mapade Processo permite expor em sua forma e em um nível de detalhamento necessário para o conhecimento qualitativo dos fatores geradores do problema, propiciando melhor qualidade da análise qualitativa, o que auxilia a aplicação de ferramentas estatísticas que irão quantificar as relações de causa e efeito. JOÃO JOSÉ DE SOUZA Para a elaboração do Mapa de Processos são necessárias algumas etapas que devem ser efetuadas na seqüência que será apresentada a seguir: 5.3.1 - Desenhar o fluxo do processo gerador do problema • • Defini-se o início e o fim do processo a mapear Deve-se deixar claro os limites sobre o qual se está trabalhando. Alinhar o eixo com o centro da placa do torno Fixar a peça na placa de castanhas e aproximar o contra-ponto Usinar o diâmetro do eixo Figura 5.8 – Fluxograma de processo 5.3.2 - Indicar os produtos em processo e o produto final • • PP – Produto em Processo: produto gerado após cada etapa do processo, antes de sofrer a transformação em produto final. PF – Produto Final: produto gerado na última etapa do processo Alinhar o eixo com o centro da placa do torno Fixar a peça na placa de castanhas e aproximar o contra-ponto PP: Peça alinhada PP: Peça presa Usinar o diâmetro do eixo PF: Peça usinada Figura 5.9 – Mapa de processo em construção 5.3.3 - Indicar os parâmetros de produto Parâmetros de Produtos: variáveis que caracterizam o produto e estão relacionadas com o problema. Esses parâmetros do produto podem ser classificados em: • Parâmetro de Produto final (Y): características importantes do produto final que estão relacionadas com o problema. JOÃO JOSÉ DE SOUZA • Parâmetros de Produto em processo (y): características importantes no produto em processo que podem afetar o problema. Também é aconselhavel incluir no mapa de processo aquelas características de produto final que não estão associadas ao problema, mas que podem ser afetadas pelo processo em estudo. Os Parâmetros de Produto deveriam ser passíveis de serem mensurados ou pelo menos, visualmente observados para facilitar o monitoramento do processo. y: nivelamento do peça na máquina y: posição da peça em relação ao barramento Alinhar o eixo com o centro da placa do torno y: estabilidade da peça na máquina Y: circularidade do diâmetro Fixar a peça na placa de castanhas e aproximar o contra-ponto PP: Peça alinhada PP: Peça presa Usinar o diâmetro do eixo PF: Peça usinada Figura 5.10 – Mapa de processo em construção 5.3.4 - Indicar os Parâmetros de processo Parâmetros de Processo (x): são variáveis próprias do processo que causam impacto nos parâmetros dos produtos em processo e final. JOÃO JOSÉ DE SOUZA y: nivelamento do peça na máquina y: posição da peça em relação ao barramento Alinhar o eixo com o centro da placa do torno y: estabilidade da peça na máquina Fixar a peça na placa de castanhas e aproximar o contra-ponto PP: Peça alinhada x: x: x: x: Y: circularidade do diâmetro limpeza da peça limpeza do suporte localização dos fixadores distância da peça às castanhas Usinar o diâmetro do eixo PP: Peça presa x: torque nas castanhas x: conservação do torno x: limpeza do torno y: posição da peça na placa PF: Peça usinada x: x: x: x: x: tipo de pastilha desgaste da pastilha velocidade de corte profundidade de corte avanço da ferramenta y: nivelamento da peça na placa y: estabilidade da peça na placa Figura 5.11 – Mapa de processo em construção 5.3.5 - Classificar os parâmetros de processo • • Parâmetros Controláveis (C): são parâmetros de processo que são controlados, ou seja, são ajustados em um determinado valor e mantidos próximos ao seu valor ajustado. Parâmetros de Ruído (R): são os parâmetros de processo que não podem ser controlados ou não se deseja controlar. Dependendo da magnitude do efeito que um parâmetro de ruído tenha sobre um parâmetro de produto, poderá ser necessário implementar medidas de controle sobre ele, o que o transformará em parâmetro contolável. Aqueles parâmetros de processo (controláveis ou de ruídos) que exercem grande efeito no problema são considerados Críticos. JOÃO JOSÉ DE SOUZA y: nivelamento do peça na máquina y: posição da peça em relação ao barramento Alinhar o eixo com o centro da placa do torno y: estabilidade da peça na máquina Y: circularidade do diâmetro Fixar a peça na placa de castanhas e aproximar o contra-ponto PP: Peça alinhada Usinar o diâmetro do eixo PP: Peça presa R: limpeza da peça *R: limpeza do suporte *R: localização dos fixadores *C: distância da peça às castanhas *C: torque nas castanhas R: conservação do torno R: limpeza do torno y: posição da peça na placa Classificação dos parâmetros de processo * : Crítico R: Ruído C: Controlável PF: Peça usinada C: tipo de pastilha R: desgaste da pastilha *C: velocidade de corte *C: profundidade de corte *C: avanço da ferramenta y: nivelamento da peça na placa y: estabilidade da peça na placa Figura 5.12 – Mapa de processo concluído Aconselha-se que antes da elaboração final, seja feito um rascunho preliminar do mapa, sendo que posteriormente sejam determinados os detalhes, acabamentos, etc. Nessa elaboração devem participar mais de uma pessoa, de forma que a atividade seja dinâmica, preferencialmente deve ser formada uma equipe para a análise do problema. 5.4 – Priorização das causas JOÃO JOSÉ DE SOUZA Após o levantamento dos fatores causais é extremamente importante determinar quais são as causas que tem grande impacto no problema. Um diagrama de matriz pode ajudar nesta tarefa. Para a construção do diagrama matriz necessita-se dispor nas linhas as causas e nas colunas os fenômenos, posteriormente indicar qualitativamente o impacto d cada causa nos fenômenos. Causa do defeito A B C D E Tipo do defeito Lasca no gap Trinca na camada Riscos de lapidação Abaulamento insuficiente Relacionamento: Muito forte Forte Fraco Figura 5.13 – Diagrama matriz 5.5 – Análise quantitativa dos fatores causais Nesta fase da aplicação da Metodologia Seis Sigma, deve-se quantificar e priorizar os fatores causais. Sendo que a percepção destes e sua análise dependem de um observador, que irá se basear em seu conhecimento sob algum evento que está ocorrendo. Costuma-se dizer que o conhecimento técnico de um observador perceptivo atua como uma faca de dois gumes, pois pode limitar a percepção do evento. Por outro lado, a falta de conhecimentos também pode limitar essa percepção. A atuação do observador sobre o evento que está ocorrendo pode ser de dois tipos distintos: • • Atituide passiva Atitude ativa Um procedimento que induz eventos informativos é a experimentação. Num experimento, realizamos modificações no processo segundo um critério definido e avaliamos o resultado final. 5.5.1 – Planejamento de experimentos JOÃO JOSÉ DE SOUZA Um experimento é um conjunto de testes nos quais são realizadas as modificações propositais em determinados parâmetros de processo contrláveis, de forma a identificar e quantificar as mudanças nos parâmetros de produto em processo ou de produto final. No planejamento de um experimento podemos definir alguns tópicos necessários à sua elaboração, os quais são: • Variáveis respostas: é o que se deseja melhorar ao se realizar um experimento. São os parâmetros de produto em processo que estão em questão relacionados ao problema. Estes devem ser quantitativos, sendo que podemos ter mais de uma resposta em um experimento. • Fatores: são variáveis que são deliberadamente alteradas em um experimento, com o objetivo de avaliar o efeito que elas exercem sobre as variáveis respostas e escolher a melhor condição de operação no processo. Em geral devem ser escolhidos os parâmetros críticos de processo, podendo ser qualitativos ou quantitativos. • Nível de um fator: representa as possíveis condições que um fator pode assumir em um experimento. • Variáveis de ruído: são variáveis conhecidas que podem afetar as variáveis respostas de um experimento e que na prática não há como controlar, ou não há interessee em se controla-las durante o processo produtivo. • Variáveis perturbadoras: são as variáveis que podem afetar os resultados do experimento. Par diminuir o seu efeito sobre um experimento, deve-se tornar o experimento aleatório. • Ensaio: corresponde ao teste realizado em uma determinada condição experimental. • Réplicas: são repetições de um mesmo experimento nas mesmas condições. O objetivo das réplicas é aumentar a capacidade de percepção das diferenças que os tipos de variações do processo podem produzir. Muitas vezes, mesmo identificadas as principais fontes de variação do processo, faz-se necessária a realização de alguns experimentos para confirmar qual o melhor valor para cada uma destas variáveis . Estes experimentos devem ser conduzidos de forma a evitar determinadas armadilhas que podem levar o observador a tirar conclusões falsas sobre os níveis de melhor desempenho de cada fator . 5.5.2 – Exemplo de experimentos JOÃO JOSÉ DE SOUZA A seguir iremos demonstrar um exemplo de experimento onde uma análise muito superficial conduzirá aconclusões errôeneas. Desconfia-se que dois fatores influenciam a quantidade de erros de digitação por 100 páginas: • • o tipo de computador usado (Mac ou PC); o funcionário (José ou Paulo). Os resultados estão abaixo. Qual é a conclusão ? Figura 5.14 – Tabela de variáveis Temos dois fatores, sendo que cada um deles estão em dois níveis diferentes. Figura 5.15 – Tabela Fatores X Níveis Observando-se os totais por coluna e por linha, percebe-se que há mais diferença entre funcionários do que entre equipamentos. De fato, enquanto José comete em média somente 11 erros a cada 100 páginas, Paulo comete 25. É mais fácil ainda perceber estas diferenças através de uma figura, chamado de gráfico dos efeitos principais. JOÃO JOSÉ DE SOUZA Figura 5.16 – Gráfico de efeitos principais Outro aspecto importante em experimentos é detectar a eventual presença de interação (sinergia) entre os fatores. Esta só é detectada quando se varia mais do que um fator por vez, mediante o gráfico de linhas para interação. Figura 5.17 – Gráficos de linhas de interação Para facilitar (sistematizar) a forma de fazer cálculos de efeitos e interações vistos anteriormente, é comum utilizar uma tabela de contrastes como a seguir: JOÃO JOSÉ DE SOUZA Figura 5.18 – Tabela de contrastes 5.5.3 – Armadilhas em experimentos Os exemplos a seguir apresentam situações onde podemos tirar conclusões erradas, em função de observações realizadas sem um critério rígido e bem definido. 5.5.3.1 – Armadilhas: variável comum É comum em muitos Projetos Seis Sigma o associar-se um defeito com uma variável que está sempre presente quando ele ocorre (é o caso do operador que é culpado, pois quando que ele executa a operação ocorre um defeito ) . Vejamos a análise dos casos de embriagues ocorridas durante as convenções de final de ano em um famoso hotel localizado no sul do país. Figura 5.19 – Tabela de variáveis Conclusão: a água embebeda JOÃO JOSÉ DE SOUZA 5.5.3.2 – Armadilhas: correlações casuais Se a história servisse de base, os Republicanos nos Estados Unidos deveriam estar vestindo a camisa do time de Basebol dos Yankees e dando uma força para o New York vencer o campeonato. Desde a Segunda Guerra Mundial, toda vez que os Yanks venceram em um ano de eleição, o Partido Republicano assumiu a Casa Branca. Figura 5.20 – Tabela de relações casuais 5.5.3.3 – Armadilhas: faixa de variação Esta é uma outra armadilha bastante comum. O observador estuda durante a fase de Análise uma faixa estreita de comportamento do “X” , tira conclusões falsas e toma ações erradas na fase de Melhoria. E, pior, muitas vezes extrapola as conclusões para fora desta faixa . Figura 5.21 – Análise das faixas de variação JOÃO JOSÉ DE SOUZA No exemplo apresentado na Figura 5.21, a utilização de uma faixa de variação muito pequena, induz a análise errada sobre o fenômeno em estudo. Em ambos os casos apresentados a pequena faixa de variação escolhida demonstra que o processo está estável e uniforme. Quando na verdade apresentam variações bem distintas. No primeiro caso a variável controlada está diminuindo gradativamente. Enquanto que no segundo caso a variação é parabólica. 5.5.3.4 – Armadilhas: causa reversa O observador chega na fase de Análise à conclusão que um fator “X” tem influência sobre o “Y” quando, na verdade, o que ele está vendo é a conseqüência do “Y” . Um exemplo deste caso é o do Departamento de Vendas que insatisfeito com as Vendas resolve dar uma série de descontos e faz promoções para atrair os clientes .Só que a verdadeira causa do problema é o Serviço de Atendimento ao Cliente . Com os novos descontos e a nova promoção fica mais difícil ainda administrar o Serviço de Atendimento ao Cliente, ocasionando num aumento da insatisfação do cliente e diminuindo mais ainda as vendas (“o tiro saiu pela culatra”) 5.5.3.5 – Armadilhas: fatores omitidos Pesquisas continuamente demonstram que a medida que o tamanho dos hospitais aumenta, a taxa de mortalidade dos pacientes aumenta dramaticamente. Portanto, deveríamos evitar hospitais grandes? Esta análise é enganadora, pois omite um segundo X2 (fator) importante a gravidade da condição do paciente quando é admitido ao hospital. Os casos mais sérios tendem a serem levados aos hospitais maiores! Um caso muito comentado em treinamentos do Progrma Seis Sigma é o caso do Fazendeiro Radiofóbico. Em 1950, um fazendeiro afirmou que suas árvores frutíferas estavam sendo prejudicadas pelas ondas de rádio de uma estação local próxima. Ele colocou uma tela de arame ao redor de algumas das árvores para “protegê-las” destas ondas de rádio e, realmente, as árvores protegidas se recuperaram rapidamente, enquanto que as desprotegidas ainda sofriam. Na mesma época, muitas árvores cítricas em todo país foram ameaçadas por uma doença chamada de “folha pequena”. Alguns fazendeiros Texanos descobriram que uma solução de sulfato de ferro curava a doença. No entanto, nem sempre funcionava no Texas, e praticamente nunca funcionava na Flórida ou na Califórnia. O mistério foi desvendado quando o problema verdadeiro foi revelado -deficiência de zinco no solo. A cerca do fazendeiro Radiofóbico era de tela galvanizada, sendo que traços do zinco da galvanização eram levados da tela para o solo. O sulfato de ferro nada tinham a ver com a cura, mas sim os baldes de ferro galvanizados usados para espalhar a substância! Em outras regiões, onde outros tipos de baldes eram usados, as árvores continuaram doentes. JOÃO JOSÉ DE SOUZA 5.5.3.6 – Armadilhas: multicolinearidade É difícil saber o quê causa o quê, quando alguns fatores [X’s] tendem a ocorrer juntos regularmente. • “Tenho visto uma redução dramática nas perdas desde que comecei a implementar as ferramentas Seis Sigma na fábrica!” No entanto, foi exatamente na mesma época em que o RH introduziu seu novo sistema de recompensa e reconhecimento. O que ocasionou a melhoria? • Em 1967, um artigo rotulou um determinado tipo de carro como sendo inseguro. O modelo em questão era um carro pequeno esportivo de alto desempenho. Mas que tipo de motorista seria atraído a tal carro? E se eu dissesse que a maioria dos proprietários deste carro tendiam a ser motoristas jovens menores de 25 anos com novas idéias. Esta faixa etária não paga prêmios de seguro mais elevados devido a maior incidência de acidentes? 5.6 – Elaboração do Plano de ação A elaboração do plano de ações deve ser realizada após um completo estudo do processo e da análise de suas variáveis de entrada e de suas variáveis de respostas. Tem como principais objetivos: • propor medidas para solucionar o problema • entender o efeito de cada medida no resultado desejado • identificar os efeitos correlatos de cada medida • e finalmente elaborar o plano de ações Para elaborar um bom plano de ações devemos, para cada causa prioritária, identificada na análise do processo, realizar um brainstorming para levantar possíveis contramedidas. Sendo que para estas devemos estabelecer a correlação com as metas específicas e outras variáveis de interesse através do diagrama matriz. Deve-se também testar as medidas para verificar seus efeitos. Algumas ferramentas como otimização de respostas, pesquisa operacional, simulação e as mesmas ferramentas utilizadas para quantificar os fatores causais podem ser utilzadas para testar as medidas propostas. Finalmente o plano de ações deve então ser elaborado com base nas causas prioirtárias, normalmente o plano de ações é disposto por meio do 3W, 5W1H ou 5W2H. JOÃO JOSÉ DE SOUZA What (O que) 3W Who (Quem) When (Quando) 5W1H Where (Onde) 5W2H Why (Por que) How (Como) How much (Quanto custa) Figura 5.22 – Perguntas para elaboração do plano de ações Plano de ação O Que Eliminar paredes entre área de estocagem e carregamento Trocar piso de concreto para piso de asfalto Instalar placas indicativas Instalar sinais luminosos Quem Quando Oliveira 21/09/ deste ano Ronaldo 10/10/deste ano Alessandra 15/10/deste ano Wagner 25/10/deste ano Porque Layout do depósito inapropriado; Distância elevada entre as áreas de estocagem e carregamento; Piso inadequado Falta de sinalização Falta de sinalização Figura 5.23 – Plano de ações 5.7 – Verificação da efetividade do Plano de ação A verificação da efetividade de um plano de ação deve ser realizada em diferentes etapas, de forma que possam ser cumpridas as metas estabelecidas. JOÃO JOSÉ DE SOUZA 5.7.1 – Condção do plano de ação Entre outras atividades deve-se: • • • • • verificar se há o comprometimento ds partes responsáveis pela execução do plano de ações, desde gerentes até operadores de linha. Padronizar e treinar as pessoas envolvidas na implementção d oplano de ação Observar no local como estão sendo executadas as ações previstas no plano de ação Acompanhar o cronograma de execução Registrar os desvios encontrados na execução do plano de ação e elaborar planos e contingencia. 5.7.2 – Verificar os resultados A efetividade do plano de ações deve ser verificadas através de monitoramento, tanto da meta geral quanto das específicas continuamente, por meio de gráficos sequneciais, cartas de controle ou outras ferramentas. Verificacao do % de Caminhoes que ultrapassam o tempo de permanencia especificado % caminhões > LSE 24 Inicio do Plano de Acao 19 Meta 14 Month Year j j a s o n d j f mam j j a s o n d j f mam j j a s o n d j f mam 1 2 3 4 Figura 5.24 – Monitoramento da meta por gráfico seqüencial JOÃO JOSÉ DE SOUZA 6 – Resultados da aplicação do Programa Seis Sigma A utilização do Programa Seis Sigma pelas empresas tem trazidos grandes resultados, tanto na otimização dos processos de criação, de projeto como na área das finanças. Os maiores impactos e mais perceptíveis a níveis gerenciais, são os retornos financeiros que a aplicação do Programa vem gerando nas empresas. Desenvolvido pelo Engenheiro Bill Smith, da Divisão de Comunicações da Motorola, em 1986, para resolver o crescente aumento de reclamações relativas as falhas no produto dentro do período da garantia, o método padronizou a forma de contagem dos defeitos e também definiu um alvo, onde estaríamos próximos à perfeição, o qual foi denominado de Seis Sigma. A estratégia auxiliou a Motorola no alinhamento dos processos às necessidades do cliente, na mensuração e aprimoramento do desempenho dos processos críticos e na documentação destes, levando-a a triplicar a produtividade e obter economias da ordem de US$ 11 bilhões até o ano de 1997. O trabalho resultou na obtenção do prêmio Malcolm Baldrige National Quality Award (Prêmio Nacional da Qualidade dos EUA) em 1988. Posteriormente, esta estratégia recebeu contribuições importantes de organizações como IBM, Xerox, Texas Instruments, AlliedSignal (atualmente Honeywell). A General Eletric, empresa que adotou e alardeou os benefícios da ferramenta foi a General Eletric, na gestão de Jack Welch. Os ganhos com os projetos desenvolvidos pelos "black belts" chegaram a US$ 1,5 bilhão na companhia em 1999. Na área automotiva, a utilização começou com a AlliedSignal, fabricante de autopeças, em 1994, alcançando economias de US$ 2 bilhões em projetos Seis Sigma [5]. Os resultados obtidos pelas organizações pioneiras, auxiliaram a disseminação em alta velocidade às principais montadoras e fabricantes de autopeças americanos, a destacar: Dana, Delphi, Johnson Control, Ford, Lear, Visteon, Eaton, Cummins, Caterpillar, John Deere, entre outras. A seguir serão apresentados alguns casos dos resultados da aplicação do Programa Seis Sigma em empresas no Brasil. 6.1 - Schneider Electric reduz custos e melhora atendimento com Seis Sigma Líder mundial em baixa tensão e controle industrial, a Schneider Electric estima economizar no Brasil R$ 800 mil ao ano com projetos desenvolvidos dentro do Seis Sigma. Este programa, já difundido internacionalmente, é fundamentado em detectar falhas no processo produtivo, corrigi-las e assim buscar economia para a empresa. JOÃO JOSÉ DE SOUZA O Seis Sigma está crescendo no Brasil pela possibilidade que oferece às empresas de ganho financeiro através da redução de custos. A empresa acredita que a economia será ainda maior com os novos projetos, que estão sendo elaborados. Um dos projetos, com o objetivo de reduzir em 30% as devoluções de produtos causadas por problemas comerciais ou logística, já conseguiu reduzir de três dias para um hora a troca de produtos que estavam na garantia. Além disso, esse projeto deve proporcionar uma redução de custo em torno de R$ 150 mil ao ano, além de diminuir os prejuízos da empresa com devoluções, que de janeiro a outubro de 2002 somaram R$ 350 mil. Outro exemplo é o projeto para diminuir o tempo de atendimento das reclamações dos clientes. De janeiro a setembro de 2002 a Schneider Electric levava em média 15 dias para atender a uma reclamação de cliente. Em abril deste ano, este prazo passou para quatro dias. Para obter esse resultado foram redefinidas responsabilidades e a empresa adotou um novo método, onde qualquer pessoa pode registrar uma reclamação. Assim, o atendimento ao cliente é feito 24 horas por dia, além das melhorias nos controles das reclamações. Hoje, a Schneider Electric Brasil conta 31 Green Belts e um Black Belt, que trabalham em projetos na área industrial, administrativa e comercial, envolvendo perto de 150 pessoas que atuam revendo os processos, reduzindo a sua variabilidade e otimizando os meios à luz da metologia DMAIC (*). Esta economia é a previsão para os primeiros trabalhos, nesta fase considerada de formação dos Green Belts. A proposta principal do Programa Seis Sigma é reduzir a variabilidade do processo, lançando mão de ferramentas estatísticas e de qualidade, a fim de detectar as falhas que estão presentes no processo. Na Schneider Electric Brasil, cada Green Belt deve apresentar um projeto até a fase de controle para conseguir o certificado de Green Belt, tendo início então a responsabilidade de participarem de grupos de trabalho em sua atividade ou projetos transversais, dirigir e animar grupos de trabalhos e serem replicadores da metodologia DMAIC. A metodologia DMAIC que reúne cinco pontos: definir, medir, analisar, implementar e controlar. 6.2 – Multibras aplica o Seis Sigma no projeto Na Multibrás, fabricante de linha branca das marcas Brastemp e Cônsul, há 600 funcionários formados, sendo 400 deles "faixa preta". E há ainda um plano mais aprofundado de conhecimento que é o processo de certificação, com mais de 18 meses de projeto. "O objetivo é criar especialistas em resolução de problemas crônicos e em desenvolvimento de produtos, de maneira a evitar que nasçam com falhas", explica o gerente-geral de Qualidade Total da Multibrás, Carlos Afonso Zilli, que é coordenador do programa "Black Belts" na empresa. De acordo com Zilli, desde 1998 a média de retorno por funcionário envolvido no programa e, conseqüentemente, autor de algum projeto, é de R$ 15 para cada R$ 1 investido em treinamento. JOÃO JOSÉ DE SOUZA Escala - O índice médio de retorno é de R$ 10, pelos cálculos da consultora da FDG Ana Cristina Belém. Ela conta que a consultoria, sediada na Grande Belo Horizonte, foi uma das pioneiras no método Seis Sigma no Brasil, criado em 1985 pela Motorola. A fabricante de equipamentos eletrônicos, na época, desenvolveu uma escala para análise do processo produtivo, levando em conta quantos erros eram encontrados num lote de um milhão de produtos. A Multibrás, primeira cliente e parceira da FDG na formatação do Seis Sigma para o mercado brasileiro, acumulou retorno de R$ 74 milhões em quatro anos de programa, segundo Zilli. O executivo conta que toda a corporação está envolvida na busca de melhoria do processo produtivo e redução de falhas, não apenas no chão de fábrica, mas também na área administrativa. "Os 'black belts' estão espalhados por todos os departamentos", diz. 6.3 – FDG ensinando o Seis Sigma Perfil - Para tornar-se um faixa verde ou preta, o funcionário deve demonstrar perfil de liderança, disposição para mudanças, conhecimento técnico ou da área em questão, influência em seu grupo, gosto por desafios. A consultora da FDG Ana Cristina Belém conta que os "black belts" em geral alcançam melhores posições na empresa. Na Multibrás, a área de Recursos Humanos participa do programa, com uma política de retenção de talentos dos formandos, O coordenador revela que os profissionais certificados atingem o teto máximo de suas respectivas categorias ou até chegam a ser promovidos. "Temos diversos casos de 'black belts' promovidos a cargos de gerência." Os "blacks belts" do mais alto grau, cerca de 60 até agora na Multibrás, passarão em 2003 a assessorar os colegas em curso e participação da seleção de projetos. Carlos Afonso Zilli ressalta que o programa não é meramente um treinamento. "É uma cultura que não fica restrita à corporação, mas também se aplica à vida do funcionário." Treinamento - O curso da FDG dura uma semana para o nível "green" e duas para "black", período no qual o funcionário aprende a lidar com o software Minitab, muito utilizado no ramo de estatística. Ao longo do prazo previsto de projeto, seis meses ou um ano (ou seja, dois projetos no caso dos "faixas pretas"), o aluno recebe orientação dos consultores FDG em conceitos de administração, que é para auxiliar na realização de sua tarefa. Há empresas que optam por manter consultores residentes, como é o caso da BelgoMineira. "Temos 5 consultores dentro da empresa, o tempo todo disponíveis para os 160 profissionais envolvidos em projetos", diz Ana Cristina Belém. Antes de iniciar o treinamento, a consultora explica que é importante que a empresa saiba quais objetivos pretende atingir. Em caso de dúvida, a FDG oferece um workshop com a alta administração para fazer um diagnóstico operacional e definir as lacunas a serem preenchidas. Esse processo leva em torno de dois meses, segundo a consultora. Ela aconselha começar por um curso para "green belts", que já resolvem boa parte das falhas. Depois, de acordo com a necessidade, partir para a formação de "black belts". "Com massa crítica a empresa dilui JOÃO JOSÉ DE SOUZA os custos e posteriormente consegue identificar os profissionais mais capacitados para um aprofundamento na metodologia" explica. Dessa maneira, a FDG espera conquistar maior número de médias e pequenas empresas. Hoje, a carteira é composta por grandes nomes, como, Ambev, CST, Gerdau, Acesita, Telemar, Votorantim, Johnson&Johnson, Politeno, Sadia, entre outros. A FDG é uma fundação, portanto sem fins lucrativos, que nasceu atrelada à Universidade Federal de Minas Gerais, da qual se desligou em 1997, pouco antes de começar a consultoria em seis Sigma, dentre outros serviços de gestão. O faturamento previsto para este ano é de R$ 70 milhões, o que representa 38 % de crescimento sobre 2001. 6.4 – Telefônica: no caminho da qualidade Recentemente, a Telefônica começou a trabalhar a gestão de qualidade baseada no seis sigma, processo de gerenciamento de qualidade que utiliza ferramentas estatísticas para tornar os processos estáveis e com baixo nível de erros (no caso de seis sigmas são 3,4 defeitos em um milhão de possibilidades de eles ocorrerem). O modelo é utilizado por muitas companhias pelo mundo. Mas a empresa ainda pretende incrementar o seis sigma. 'Você pode ter nível de erro baixo, mas se o erro for muito grande não se pode dizer que tem qualidade', exemplifica Amorim. Por isso, a empresa pretende criar ferramentas que permitam identificar não só as causas dos problemas, mas também soluções eficazes. O processo de implantação desse modelo de gestão começou identificando as pessoas que se dedicarão integralmente ao gerenciamento de qualidade e passarão por um treinamento prático com a Fundação Vanzolini. 'Já contratamos a fundação, selecionamos 12 candidatos e 12 projetos e começaremos a etapa de qualificação. Todas os setores da empresa apresentaram um candidato, desde finanças, recursos humanos até as áreas operacionais', comenta o presidente da Telefônica. Cada um dos escolhidos vai trabalhar num projeto considerado crítico e se tornarão o que a empresa chama de black belts (faixas pretas) que, além de serem os líderes do projeto, treinarão os colegas (que serão os green belts). 'As instituições que implementam isso com qualidade têm mais de 50% da força de trabalho como 'green belt' e sabem usar as ferramentas para fazer o trabalho com qualidade', aponta. Antes de implementar a metodologia do seis sigma, os executivos da Telefônica também visitaram outras empresas para conhecer a experiência deles com esse processo de qualidade JOÃO JOSÉ DE SOUZA 6.5 - Belgo-Mineira investe para formar Faixas-Pretas em Qualidade Projeto Black Belt ou Seis Sigma capacita pessoas nas organizações especializadas em resolver problemas. Nos Estados Unidos, estes profissionais são tão requisitados quanto os do mundo digital. Sabe como um faixa-preta resolve problemas sem aplicar um golpe de karatê sequer? Fazendo perguntas. Mesmo que pareçam óbvias, elas podem ajudar e muito na condução de um trabalho de investigação contribuindo decisivamente para a solução de problemas. O Black Belt (faixa-preta da Qualidade) é então, antes de tudo, um questionador, um observador curioso e atento da situação. Foi para treinar especialistas em solução de problemas crônicos do processo produtivo (contribuindo para a redução do percentual de defeitos e custos de fabricação) que a Belgo-Mineira vem apostando, inicialmente, em um grupo de profissionais aos quais será confiada esta missão nas empresas. O Projeto Black Belt ou Seis Sigma, como também é conhecido, foi criado pela Motorola, nos Estados Unidos, na década de 80, e, em linhas gerais, trata-se de um método de obtenção de resultados a partir de análises estatísticas. No Brasil, a Fundação de Desenvolvimento Gerencial (FDG), de Belo Horizonte, é quem ministra os treinamentos. O coordenador do projeto na Belgo-Mineira, Jocely Evaristo Alves, observa que o Black Belt é o profissional que tem a capacidade de transformar informação em conhecimento. "Queremos aumentar a capacidade crítica de nossos solucionadores de problemas", afirma ao comentar que a proposta da Belgo-Mineira é tornar este projeto o mais difundido possível, não o restringindo a uma casta de executivos da empresa. Para isso, novas turmas estão sendo montadas. A limitação, segundo ele ocorre em função do alto custo do treinamento, entretanto, nada impede que o treinando de hoje seja o instrutor de amanhã, atuando como multiplicador. Da Belgo-Mineira Juiz de Fora estão participando Ivan Antônio da Silva, da Trefilaria, Eduardo Pires da Costa, Planejamento da Produção, Marcelino Vieira Lopes, Aciaria e Fernando Magalhães, Laminação. "É o melhor curso que já fiz em toda a minha vida e olha que o segundo está bem lá atrás", compara Marcelino, entusiasmado com esta nova oportunidade profissional. Na verdade, esta opinião é unânime. "As técnicas são fantásticas", concordam. O entusiasmo é tanto e tão contagiante que já na apresentação dos primeiros resultados do trabalho de curto prazo que cada Black Belt deve fazer, a platéia - formada pelo grupo de gerentes e pelo diretor da empresa, Cláudio Horta - ficou impressionada pela forma como os resultados surgem tão rapidamente, em função da metodologia adotada. JOÃO JOSÉ DE SOUZA "Os Black Belts terão papel importante, como parte de um time, em colocar a Belgo entre as fornecedoras privilegiadas de aço no mercado mundial". Black Belts: profissionais treinados para atingir metas (resolver problemas) por meio do emprego de técnicas estatísticas como ferramentas analíticas. Seis Sigma: é o instrumento de trabalho do black belt. O objetivo é capacitar a equipe de pessoas da empresa para o uso de ferramentas - principalmente técnicas estatísticas – que colocarão o exercício da análise em um patamar elevado, compatível com as metas cada vez mais desafiadoras que devem ser atingidas pela organização. Sigma: Sigma é a unidade estatística usada para medir a capacidade de um processo de funcionar sem falhas. Um produto ou serviço com nível Seis Sigma é 99,99966 perfeito. Escala Sigma: usada para medir o nível de qualidade associado a um processo. Quanto maior o valor alcançado na escala sigma, melhor. Processo de formação de Black Belts: os candidatos a Black Belts participam de um curso com duração de quatro meses de treinamento (200 horas), sendo cada mês composto por uma semana em sala de aula (50 horas) e três semanas de aplicação prática. Projetos Práticos: Cada candidato a Black Belt desenvolve três projetos práticos(curto prazo - seis meses, médio prazo - 12 meses e longo prazo - 18 meses) no decorrer do curso, sendo que cada um deles deve resultar em: ganho econômico para a empresa igual a, no mínimo R$ 75 mil por ano ou ganho em qualidade igual a, no mínimo, 50% ou ganho em produtividade igual a, no mínimo, 30%. 6.6 – Kodak economiza com o Seis Sigma O engenheiro de processos Pedro Tchmola conseguiu economizar US$ 175 mil por ano para a Kodak do Brasil sem grande investimento adicional. Com alguns meses de trabalho duro, uma boa dose de criatividade e muita análise estatística, Tchmola percebeu uma redundância no controle de qualidade da divisão Produtos para a Saúde, responsável pelos filmes para raio-X. Muitas vezes, o trabalho era repetido sem resultados significativos. Com a redução do número de profissionais no setor e a modernização de alguns equipamentos, Tchmola fez com que a quantidade de testes caísse 75%. Pedro Tchmola é um black belt (faixa-preta). Faz parte de uma elite que nos últimos anos vem ganhando espaço e poder nas empresas de todo o mundo e que, agora, estão prestes a se transformar em coqueluche também no Brasil. JOÃO JOSÉ DE SOUZA 7 – Conclusão O presente trabalho apresentou os conceitos dessa importante metodologia de tratamento de problemas. De forma alguma o leitor desta estará capacitado a realizar trabalhos do Progrma Seis Sigma, mas com certeza terá a base de conhecimento necessária para um treinamento do programa. Foram apresentadas as principais ferramentas estatísticas utilizadas na qualidade e o princípio de utilização das mesmas pelo Programa Seis Sigma. Assim o leitor interessado na utilização do programa, deverá participar de um dos cursos oferecidos no mercado para a formação de especialistas na área, quer seja um “Green Belt” ou um “Black Belt”. Este autor está participando da implantação do Programa Seis Sigma na Volkswagen do Brasil, e juntamente com cerca de mais 60 colegas, partcipou do treinamento e formação de “Green Belts”, ministrado pela FDG. Atualmente existem dezenas de trabalhos em andamento dentro da companhia. Muitos já foram concluidos gerando não só mehorias no produto, como também um considerável retorno financeiro. Desde que aplicado de forma correta e duradoura, o Programa Seis Sigma tende a gerar muitos frutos dentro das empresas, basta verificar os exmplos expostos no capítulo 6. Alí estão relatos das vantagens obtidas com a utilização do Programa e das estimativas dos retornos financeiros propiciados. Na imprensa escrita, tanto em jornais como em revista, costumam surgir artigos relatando as experiências das empresas na implantação do Programa Seis Sigma. Mas nada melhor do que participar do programa, para sentir realmente quais são as suas vantagens sobre as demais metodologias comumente utilizadas. Uma sugestão para futuros estudos consiste na necessidade da avaliação da eficácia do Programa Seis Sigma nas empresas, sendo necessário avaliar-se: • a porcentagem de pessoal treinado que continua a aplicar o método • análise da eficiência da aplicação e utlização das ferramentas • retorno financeiro médio por projeto conduzido • levantamento dos erros mais frequnetes • levantamento das dificuldades e barreiras encontradas no projeto • grau de melhoria dos processos e produtos JOÃO JOSÉ DE SOUZA Desta forma poderão ser detectadas falhas devido a problemas de utilização incorreta das ferramentas, falta de profundidade nas análises dos problemas, pouco tempo de dedicação, determinação incorreta das contramedidas e ainda um ineficaz acompanhamento das ações em implementação. Os Gestores das empresas devem lembrar-se que não basta apenas treinar o seu pessoal no Programa Seis Sigma, é necessário que a alta gerência da empresa esteja comprometida com ele e apoie incondicionalmente o seu pessoal, caso contrário os projetos não terão sucesso. E certamente quando forem analisadas as causas do fracasso, será mencionada a falta de eficácia do programa e ou falta de capacidade do uncionário que comandou o projeto. Entretanto esta pode não ser toda a verdade, pois fatores não analisados poderão ter influenciado no processo. Para resolver o problema fica uma sugestão: que tal aplicar o Programa Seis Sigmas para verificar o que ocorreu e implementar as ações necessárias? JOÃO JOSÉ DE SOUZA 8 –Bibliografia 1. Juran, J. M. - Controle da Qualidade – Makron Books.Volume IX. S.Paulo, 1988 2. Juran, J. M. - Juran na liderança pela Qualidade – Livraria Pioneira Editora. S.Paulo, 1989 3. Deming, W. Edwards - Qualidade: A revolução da Administração – Editora Marques-Saraiva. S. Paulo, 1982. 4. Campos, Vicente F. – TQC – gerenciamento da rotina do trabalho – Bloch Editores. Rio de Janeiro, 1994. 5. Werkema, Maria C. C. – As ferramentas da Qualidade no gerenciamento do processo – Bloch Editores. Rio de Janeiro, 1995. 6. Helman, Horácio – Análise de falhas _ aplicação dos métodos FMEA - Bloch Editores. Rio de Janeiro, 1995. 7. Aguiar, Silvio – Integração das ferramentas da Qualidade ao PDCA e ao Programa Seis Sigma – Editora FDG. Belo Horizonte, 2002. 8. Treinamento Programa Seis Sigma – Green Belts Industrial – Editora FDG. Belo Horizonte, 2002. 9. Harry, Mikel – The Breakthrough Management Strategy - The Breakthrough Management Strategy – Broadway Books. New York, 2001. 10. Wemple, Julie D. – Six Sigma – S&W Associates Inc . Boston, 2000 11. Verza, Fernando – Consumer driven Six sigma – Ford Motor Company. Detroit, 1995 12. Frater, Johnnie – Six Sigma Program – SigmaConsultants LLC. New York, 2000. 13. Programa Seis Sigma – Dana do Brasil – S. Paulo, 2002 JOÃO JOSÉ DE SOUZA