MINISTÉRIO DA EDUCAÇÃO SECRETARIA DE EDUCAÇÃO PROFISSIONAL E TECNOLÓGICA INSTITUTO FEDERAL DE EDUCAÇÃO, CIÊNCIA E TECNOLOGIA RIO GRANDE DO SUL - CAMPUS BENTO GONÇALVES FERNANDA PAULA ZARDO ANÁLISES LABORATORIAIS PARA O CONTROLE DE QUALIDADE DA FARINHA DE TRIGO Bento Gonçalves 2010 2 MINISTÉRIO DA EDUCAÇÃO SECRETARIA DE EDUCAÇÃO PROFISSIONAL E TECNOLÓGICA INSTITUTO FEDERAL DE EDUCAÇÃO, CIÊNCIA E TECNOLOGIA RIO GRANDE DO SUL - CAMPUS BENTO GONÇALVES FERNANDA PAULA ZARDO ANÁLISES LABORATORIAIS PARA O CONTROLE DE QUALIDADE DA FARINHA DE TRIGO Trabalho de Conclusão de Curso apresentado ao Curso Superior de Tecnologia em Alimentos do Instituto Federal de Ciência e Tecnologia do Rio Grande do Sul – Campus Bento Gonçalves, como parte dos requisitos para conclusão do curso. Prof ª Orientador (a): Dra. Cristina Simões da Costa Bento Gonçalves 2010 3 FERNANDA PAULA ZARDO CONTROLE DEQUALIDADE DA FARINHA DE TRIGO: ANÁLISES LABORATORIAIS Trabalho de Conclusão de Curso apresentado ao Curso Superior de Tecnologia em Alimentos do Instituto Federal de Ciência e Tecnologia do Rio Grande do Sul – Campus Bento Gonçalves, como parte dos requisitos para conclusão do curso. Aprovado em:...../..../.... BANCA EXAMINADORA _______________________________________________________________ Prof. André Mezzomo Instituto Federal de Educação, Ciência e Tecnologia Rio Grande do Sul (IFRS-BG). _______________________________________________________________ Prof. Dra Lúcia de Moraes Batista Instituto Federal de Educação, Ciência e Tecnologia Rio Grande do Sul (IFRS-BG). 4 AGRADECIMENTOS Primeiramente aos meus pais, Adelino Zardo e Iracema Mercedes Zardo, que estiveram sempre presentes nesta caminhada de três anos, me apoiando e acreditando no meu potencial de seguir em frente almejando atingir meus ideais. A estes que me deram força para enfrentar os obstáculos que a vida nos apresenta estando sempre de cabeça erguida. Aos meus irmãos Odivan Leandro Zardo e Silvana Cristina Zardo que me deram apoio e que mesmo longe sempre se fizeram presente em minha vida. Aos professores do Instituto Federal de Ciência e Tecnologia de Bento Gonçalves que sempre se dedicaram para a formação de seus acadêmicos, em especial, à Professora Cristina Simões da Costa. Aos colegas de trabalho que colaboraram para minha formação, me ensinando e incentivando, sempre com muito carinho e dedicação. E a todos os amigos que se fizeram presentes nesta etapa importante da minha vida. 5 RESUMO A farinha de trigo apresenta variadas aplicações na indústria de alimentos, desempenhando um importante papel no aspecto econômico e nutricional da alimentação humana. O trigo é o fator de maior relevância para a qualidade da farinha. Para a manutenção dos padrões de qualidade da farinha dentro de um moinho, se faz necessário o acompanhamento, através de análises em laboratório, da matéria-prima, bem como da farinha durante os diferentes estágios de produção. O objetivo deste trabalho é apresentar as principais análises empregadas na determinação do controle de qualidade da farinha e ressaltar sua importância na definição do destino da farinha obtida. As principais análises que permitem verificar se a farinha encontra-se dentro das especificações que o cliente exige são: análise do teor de glúten, umidade, número de queda, cor, cinzas, alveografia. A necessidade de um controle rigoroso da qualidade da farinha decorre do crescente nível de exigência dos compradores, pois suas propriedades serão determinantes na qualidade do produto em que serão utilizadas como matéria-prima. Para que esse controle seja efetivo as análises laboratoriais são fundamentais, pois permitem a tomada das medidas necessárias para que eventuais não conformidades sejam corrigidas. Palavras-chaves: glúten, umidade, número de queda, cinzas, cor e alveografia. 6 ABSTRACT Wheat flour has many employs in food industry, playing an great role on economic and human nutritional aspects. Wheat is the main factor responsible for flour quality. In a mill, it iss necessary to monitor wheat and flour quality to maintain quality flour standards during the different stages of flour production. This work aims to present the most important analyses employed to determinate flour quality and to stress its importance on the definition of flour employ. The main analyses in flour quality control are: gluten index, moisture, falling number, color, minerals and alveography. The need of rigorous quality control of the flour is due to a growing exigency of the buyers, since its proprieties are responsible for quality of the product in which acts as main ingredient. Laboratorial analyses are fundamental to the effectiveness of flour quality control, since they make possible to determinate the correctives acts to possible non conformities. Keywords: glúten, moisture, falling number, minerals, color, alveography. 7 LISTA DE FIGURAS Figura 1: Estrutura do grão de trigo .........................................................................................17 Figura 2. Fluxograma do Processamento dos Grãos de Trigo..................................................18 Figura 3: Inseto que pode ser encontrado no trigo ...................................................................22 Figura 4: Rede de glúten...........................................................................................................26 Figura 5: Proteínas do glúten, gliadina, glutenina e glúten ......................................................27 Figura 6: Extensibilidade, elasticidade e relação de força........................................................29 Figura 7: Glutomatic.................................................................................................................30 Figura 8: Gluten Index Centrifuge............................................................................................30 Figura 9: Glutork ......................................................................................................................31 Figura 10: Procedimento de realização da análise do teor de glúten........................................31 Figura 11: Alveógrafo Chopin..................................................................................................32 Figura 12: Curva do Alveógrafo...............................................................................................33 Figura 13: Alveograma de uma farinha de glúten forte............................................................33 Figura 14: Alveograma de uma farinha de glúten fraco ...........................................................34 Figura 15: Amassadeira ............................................................................................................34 Figura 16: Bolinhas de massa...................................................................................................35 Figura 17: Estufa de descanso 25ºC .........................................................................................35 Figura 18: Alveolink (Curva dos resultados) ...........................................................................35 Figura 19: Aparelho Falling Number .......................................................................................37 Figura 20: Figura explicativa Falling Number .........................................................................38 Figura 21: Mufla.......................................................................................................................39 Figura 22: Estufa ......................................................................................................................39 Figura 23: Dessecador ..............................................................................................................40 Figura 24: Colorímetro .............................................................................................................41 Figura 25: Balança Eletrônica OHAUS....................................................................................42 8 LISTA DE TABELAS Tabela 1 - Produção mundial de grãos - Safra 2008/09 (milhões T)........................................12 Tabela 2: classificação dos trigos em classes ...........................................................................21 Tabela 3: Classificação dos Trigos em Tipos...........................................................................21 Tabela 4: Composição da farinha de trigo com 72% de extração ............................................24 Tabela 5: Limites de tolerância para farinhas de trigo .............................................................40 9 SUMÁRIO AGRADECIMENTOS ...............................................................................................................4 RESUMO ...................................................................................................................................5 ABSTRACT ...............................................................................................................................6 INTRODUÇÃO........................................................................................................................10 1. DESENVOLVIMENTO.......................................................................................................11 1. 1Trigo ...................................................................................................................................11 1.1.1 Histórico ...................................................................................................................11 1.1.2 Importância Econômica do Trigo.............................................................................13 1.1.3 Constituintes e Química do Trigo.............................................................................13 1.1.4 Proteínas do Trigo....................................................................................................14 1.1.5 Carboidratos do Trigo.............................................................................................15 1.1.6 Lipídeos, Vitaminas e Minerais do Trigo .................................................................15 1.1.7 Processo industrial de Moagem do trigo .................................................................16 1.1.8 Condicionamento dos Grãos à Moagem ..................................................................18 1.1.9 Moagem ....................................................................................................................19 1.1.10 Classificação do trigo...............................................................................................21 1.2 Farinha ................................................................................................................................23 1.2.1 Tipos de farinha de trigo:................................................................................................23 1.2.2 Classificação das farinhas ..............................................................................................24 1.2.3 Q ualidade da farinha de Trigo.......................................................................................25 2 ANÁLISES DE CONTROLE DE QUALIDADE DA FARINHA DE TRIGO ...................26 2.1 Teor de Glúten ....................................................................................................................26 2.2 Análise de Alveografia .......................................................................................................31 2.3 Número de Queda (Falling Number) .................................................................................36 2.4 Análise de Cinzas ...............................................................................................................38 2.5 Análise de Cor ....................................................................................................................41 2.6 Análise de Umidade............................................................................................................42 4 CONSIDERAÇÕES FINAIS ................................................................................................44 REFERÊNCIAS BIBLIOGRÁFICAS .....................................................................................45 10 INTRODUÇÃO A farinha de trigo é definida como um produto obtido da moagem do grão de trigo Triticum aestivun, ou de outras espécies do gênero Triticum (exceto Triticum durum) (OSÓRIO; WENDT, 1995; PIROZI; GERMANI, 1998). O trigo, como matéria-prima, pode ser considerado como grande responsável pela qualidade da sua farinha, considerando-se a diversidade das variedades de grãos existentes, bem como as condições de clima e solo de cada região (FERREIRA, 2003; GIECO; DUBKOVSKY; CAMARGO, 2004). A qualidade da farinha obtida após o processo de moagem do trigo influencia diretamente na qualidade dos produtos alimentícios em que participa como principal ingrediente, de forma que verifica-se um aumento crescente do nível de exigência dos clientes dos moinhos com relação à qualidade da farinha produzida. A farinha de trigo possui variadas aplicações na indústria de alimentos, apresentando um importante papel no aspecto econômico e nutricional da alimentação humana. Sabe-se, que as características nutricionais e tecnológicas da farinha de trigo sofrem interferência direta das condições de cultivo, colheita, secagem e armazenamento dos grãos de trigo utilizados como matéria-prima, bem como do processo de obtenção, transporte e armazenamento do produto acabado. As alterações a que está susceptível a farinha de trigo afetam suas características e propriedades tecnológicas sendo fundamental a realização de testes laboratoriais que possibilitem determinar essas propriedades. O objetivo deste trabalho é apresentar as principais análises empregadas no controle de qualidade da farinha e ressaltar sua importância na definição do destino da farinha obtida. 11 1. DESENVOLVIMENTO 1. 1Trigo 1.1.1 Histórico Historicamente o trigo é um dos cereais mais importantes, senão o mais importante, para o cotidiano humano. Sua história inicia-se a cerca de 10 ou 12 mil anos, contribuindo de maneira vital à fixação do homem, à terra. É símbolo das mais diversas culturas, religiões e está presente no dia-a-dia da maior parte da população mundial. Hoje é responsável por aproximadamente 30% da produção mundial de grãos, como pode ser visto na tabela 1. É associado à soberania das nações e segurança alimentar de suas populações. Mesmo antes da globalização interfere nas balanças comerciais dos países importadores e exportadores. 12 Tabela 1 - Produção mundial de grãos - Safra 2008/09 (milhões T) País Arroz Milho Soja Trigo Total Estados Unidos 6,5 307,4 80,5 68,0 462,4 16,5 49,5 9,5 75,5 20,0 20,0 Argentina Austrália África do Sul 10,5 Canadá 10,6 União Européia 61,2 165,5 China 135,1 10,5 28,6 39,2 0,7 150,5 212,4 16,8 113,0 430,4 FSU-12 20,1 114,7 134,8 Ucrânia 10,0 25,5 35,5 63,0 63,0 Federação Russa México Brasil 8,3 Índia 25,0 0,2 51,5 59,0 25,2 5,8 124,6 97,5 78,4 175,9 Paquistão 6,3 21,5 27,8 Tailândia 19,5 19,5 Indonésia 36,2 36,2 Vietnam 23,5 23,5 Total 439,1 791,0 233,2 682,9 2.146,2 Total safra 07/08 431,3 791,5 220,9 610,2 2.053,9 (0,1) 5,6 11,9 4,5 Evolução 08/09-07/08 1,8 Fonte: Usda (Levantamento de janeiro de 2009) Além do cultivo principal para a alimentação humana, também é importante fonte de alimentação animal, pela produção de grãos para ração, pela subutilização de lotes imprestáveis para o consumo humano e através do aproveitamento de subprodutos da moagem do trigo. 13 1.1.2 Importância Econômica do Trigo A importância econômica do trigo deriva da capacidade do glúten formar filmes elástico-extensíveis, com elevado poder de absorção de água. Isto naturalmente impõe o uso do trigo em massas, pães, biscoitos e bolos. Desde o final da década de 1990 a produção mundial de trigo situa-se em torno de 600 milhões de tonelada/ano. Aproximadamente metade da produção mundial está concentrada na União Européia, China e Índia. A Argentina, o principal fornecedor de trigo para o Brasil, está entre os 15 maiores produtores. (FERREIRA, R. A. 2003) O Brasil destaca-se por ser um dos maiores importadores mundiais, mesmo tendo condições agronômicas de ser auto-suficiente e até mesmo exportar as mais diversas variedades de trigo. Mais de 50% do trigo usado no Brasil é importado. Nos últimos anos, o Brasil produz trigo quase que exclusivamente na Região sul e mesmo sendo um dos maiores importadores mundiais de trigo, o consumo per capita do brasileiro aponta para menos de 60Kg de trigo/habitante/ano (FAPRI, 2006), com consumo anual na ordem de 10 a 11 milhões de toneladas. (FERREIRA, R. A. 2003) O cultivo no Mato Grosso, Goiás, Minas Gerais, São Paulo e Bahia, com manejo adequado mostra que o trigo pode ser produzido com sucesso, em termos de qualidade e produtividade, mesmo em regiões mais quentes. 1.1.3 Constituintes e Química do Trigo O trigo é o único cereal do qual podem ser extraídas farinhas com plena capacidade de formar massas coesas, consistentes, elásticas e extensíveis. Isto se deve ao trigo ser o único cereal dotado de glúten, rede protéica formada por glutenina e gliadina, em quantidade e qualidade adequadas para a obtenção de massas elástico-extensíveis. Há de se destacar que existem inúmeras variedades de trigo que diferem entre si especialmente pela tenacidade do grão, potencial de extração de farinhas, pelo teor de 14 proteínas, pelas características do glúten, pela capacidade de absorção de água e pela atividade enzimática. Estas diferenças apontam para a melhor utilização do trigo e de suas farinhas. Massas, pães, biscoitos e bolos requerem distintos padrões de farinhas (SENAI 2009) 1.1.4 Proteínas do Trigo As proteínas são compostos moleculares de elevado peso molecular, constituídos de aminoácidos ligados entre si. Albuminas, globulinas, gliadinas gluteninas são as proteínas encontradas no trigo. As duas primeiras são solúveis em água e representam, em média menos de 1/6 das proteínas totais. Gliadina e glutenina, porção protéica majoritária, são insolúveis e quando hidratadas e submetidas a esforços mecânicos de mistura e amasse, formam o glúten. A elasticidade e extensibilidade inerentes ao glúten são características oriundas dos aminoácidos sulfurados, como cistina, que compõem a glutenina e a gliadina. Extensibilidade, elasticidade, força geral, resistência, tenacidade e tolerância são alguns dos termos usados para definir a reologia de massas formadas por farinha de trigo. A reologia de uma massa de farinha de trigo é comumente determinada por métodos analíticos específicos como a alveografia, consistografia, farinografia e extensografia. Tais métodos registram o comportamento da massa em gráficos, quando submetida a certos esforços padronizados. Além do glúten, o trigo contém outros constituintes de extrema importância para a produção e qualidade dos alimentos derivados deste cereal (SENAI 2009) 15 1.1.5 Carboidratos do Trigo Há que se destacar a importância do amido e das hemicelulases, polissacarídeos fundamentais ao comportamento reológico das massas formadas pela farinha de trigo, com influência sobre os processos e qualidade dos produtos finais O grão de trigo tem no amido o seu polissacarídeo mais importante. A periferia do grão de trigo é rica em celulose, também são encontrados em abundancia açúcares livres (mono e dissacarídeos, como maltose, frutose e sacarose) e hemiceluloses (pentosanas, pentoses, rafinose, xilose e arabinose)(SENAI 2009). O amido corresponde a aproximadamente 64% do grão de trigo, ou 70% de seu endosperma. Estes números por si só apontam para a importância deste carboidrato para a produção dos derivados do trigo. No preparo da massa absorve e retém água, nos processos fermentativos, sofre hidrólise (quebra da ligação na molécula com liberação de água) e disponibiliza açúcares fermentescíveis para a alimentação das leveduras, sofre gelatinização que dá plasticidade à massa nos processos térmicos, sofre retrogradação, ou recristalização ao perder água após o resfriamento do gel, aumentando a firmeza dos produtos finais. 1.1.6 Lipídeos, Vitaminas e Minerais do Trigo No trigo, os lipídeos estão presentes em uma taxa de 1,0 à 3,0%, e são encontrados como em outros cereais, o ácido palmítico, o ácido oléico e o acido linoléico como os mais abundantes. Também são observados consideráveis teores de fosfolipídios, como a lecitina, um emulsificante natural. Os lipídeos do trigo estão dispersos por toda a sua estrutura. Constituem grande parte do gérmen, mas também estão presentes no pericarpo, semente. Na semente, encontram-se especialmente na aleurona, agrupados às proteínas e polissacarídeos. As vitaminas representam um complexo de substância, agrupadas não pela similaridade química, mas porque detém funções biológicas importantes para o metabolismo e manutenção dos organismos vivos. O trigo possui considerável número de vitaminas, em 16 especial as do complexo B, que estão dispostas principalmente no gérmen e na camada da aleurona. As principais vitaminas encontradas no trigo são B1, B2 e B6, PP, A e E. Quanto aos minerais, sais de potássio, fósforo, enxofre e magnésio são os mais abundantes. Sais de cálcio também se encontram entre os mais importantes do trigo. Zinco, cobre, ferro e manganês, minerais de importante função biológica para a saúde humana, também fazem parte do cereal. A matéria mineral tem maior concentração na periferia do grão, diminuindo consideravelmente seu teor nas regiões centrais do cereal. Para ressaltar este fato, observamos que o grão de trigo tem cinzas em torno de 1,5 – 2,1%, enquanto seu pericarpo, que representa apenas 14 – 18% do total, possui de 5,5 – 6,5% de cinzas. (SENAI 2009) Este fato indica que as farinhas de trigo integrais, compostas por todas as frações moídas do cereal, são mais ricas em vitaminas e minerais, pois o processo de moagem do trigo, com separação e pulverização do endosperma amiláceo, segregando-o do gérmen e da casca, determina importante exclusão das vitaminas e minerais nas farinhas de trigo. 1.1.7 Processo industrial de Moagem do trigo Os processos industriais de moagem do trigo mais comuns são os chamados de processos de redução sucessiva ou de redução gradual, que consistem em gradativas fragmentações e separações, através de moinhos de rolos e peneirações a fim de separar as macro-regiões do trigo para transformar o endosperma amiláceo em farinha. As três macroregiões que compõem o trigo são: gérmen, pericarpo (casca) e semente (cobertura e endosperma)(Figura 1). As macro-regiões servem como parâmetro que delimitam os produtos obtídos da moagem do cereal. A casca é o principal constituinte do farelo, o gérmen é segregado ou incorporado ao farelo, a farinha consiste do endosperma moído, rico em amido e proteínas. 17 Figura 1: Estrutura do grão de trigo Fonte: Fundamentos de Química e Controle de Qualidade dos Cereais Além de observar as macro-regiões, os processos de moagem são delineados em função da variedade de trigo a ser moída, que se diferenciam por suas características físicas (tenacidade, peso específico, forma, tamanho do grão), por suas composições químicas e pelas aptidões de suas farinhas à produção de massas, pães, biscoitos e bolos. A seqüência industrial de moagem do trigo inicia-se pela recepção dos grãos, seguida de pré-limpeza e estocagem. Antes da moagem propriamente dita, o trigo é submetido à etapa de condicionamento, que consiste na limpeza e umidificação dos grãos. Após repouso que possibilita distribuição uniforme da umidade, o trigo passa por uma segunda limpeza, polimento e segue para a moagem, subdividida nas fases de trituração ou ruptura, redução e compressão. Assim de forma resumida, os processos de moagem do trigo são apresentados na figura 2. 18 Recepção Armazenamento Condicionamento Moagem Figura 2. Fluxograma do Processamento dos Grãos de Trigo 1.1.8 Condicionamento dos Grãos à Moagem O condicionamento à moagem divide-se em duas etapas: a limpeza, onde são retiradas desde sujidades leves como pó e palha, até grandes corpos estranhos, e a umidificação que confere ao trigo, após devido repouso, a umidade adequada para melhor extração de farinha, em termos qualitativos e quantitativos. A limpeza do trigo pode ser chamada de seleção dos grãos à moagem. Esta fase completa a limpeza menos criteriosa promovida antes do armazenamento do trigo na unidade moageira. Separa os grãos sadios dos corpos estranhos, das impurezas e dos grãos defeituosos por processos baseados no tamanho, na forma, na densidade do grão de trigo e em suas propriedades físicas. Para otimizar a extração de farinha não é suficiente separar apenas as matérias estranhas e impurezas, faz-se necessário também a segregação dos grãos quebrados, não desenvolvidos e murchos, pois lotes uniformes constituídos por grãos sadios inteiros apresentam, proporcionalmente, maior potencial de extração de farinhas e menor susceptibilidade a contaminações físicas, químicas e microbianas. A umidificação do trigo tem como principal objetivo facilitar a separação casca – endosperma. De forma extremamente controlada, adiciona-se água ao trigo limpo a fim de 19 elevar sua umidade à faixa de 15 à 16%. Após a adição da água, o trigo fica armazenado em silos por um período entre 16 e 24 horas, tempo necessário para que a água fique uniforme e equilibradamente distribuída no grão. Períodos curtos de repouso prejudicam a separação da casca do endosperma, enquanto períodos muito longos podem desencadear a germinação da semente e o desenvolvimento de microrganismos. Níveis corretos de umidade do trigo tornam a casca menos quebradiça e deixam a região amilácea mais macia. 1.1.9 Moagem A moagem do trigo efetua-se de dentro para fora do grão, ocorrendo a partir de sua quebra e exposição de sua porção interna, que é raspada e separada sucessivamente. A moagem inicia-se pela trituração, segue pela redução e finaliza com a compressão, sempre intercaladas por peneirações com o auxílio dos equipamentos como plansifter e o sassor. O primeiro é um grande corpo vibratório formado por camadas paralelas de peneiras sobrepostas. Já os sassores, também chamados de purificadores, trabalham com peneiras em plano inclinado e fluxo de ar contrário, separando por tamanho e peso específico. Os equipamentos de separação e purificação segregam diversas frações de farinha, farelo e gérmen. As frações de farinha obtidas ao longo da moagem são chamadas de “farinhas de passagem” que compõem as farinhas comerciais, sendo agrupadas de acordo com suas características físicas, químicas e reológicas. Os moinhos de rolos, também chamados de banco de cilindros, são os principais equipamentos da moagem e são constituídos por grandes cilindros metálicos emparelhados horizontalmente, distanciados milimetricamente, que quando acionados, apresentam rotações em sentidos antagônicos entre si, no sentido do fluxo do trigo. A trituração ou ruptura é a primeira fase da moagem e consiste, basicamente, na quebra dos grãos através da ação de moinhos de rolos raiados. O trigo condicionado à moagem segue para o banco de cilindros raiados onde é literalmente quebrado. Da quebra dos grãos originam-se pelo menos três grupos de produtos, 20 diferentes entre si pela proporção de casca, gérmen e endosperma, pela granulometria e pelo peso específico. Cada um dos produtos obtidos na primeira trituração é separado por peneiração e recebe tratamento específico. O produto mais grosseiro segue para uma nova trituração, os grânulos de endosperma, ou sêmola, seguem para bancos de cilindros lisos, onde serão reduzidos e a farinha de passagem é encaminhada à constituição de uma farinha final. A nova trituração, à qual será submetida determinada porção dos produtos da moagem, também resultará em novos grupos de partículas, que receberão tratamento semelhante aos promovidos nos primeiros produtos, e assim por diante, até a última trituração. Normalmente são executadas de quatro à seis triturações, este número é determinado pela capacidade de moagem da unidade, pela variedade de trigo moído e pelo tipo de produto desejado. A seguir realiza-se a redução que tem o objetivo de purificar e minimizar as partículas do endosperma ainda grosso e impuro. São utilizados nesta etapa moinhos de rolos lisos e os pequenos fragmentos de casca são separados granulometricamente e por peso específico. Após é dada a compressão, na qual também são usados rolos lisos. Nesta etapa, a semolina é convertida em farinha. A primeira farinha obtida nas fases de trituração, redução ou compressão são comumente chamadas de farinhas de cabeça ou de ponta, enquanto as últimas, impregnadas na camada da aleurona e de partículas da casca, são conhecidas por farinhas de cauda ou simplesmente cauda, que apesar do evidente valor nutricional, são separadas como subprodutos da moagem, geralmente destinados às indústrias de cola ou à nutrição animal. Em geral, as extrações de farinha somam 75 a 80% do trigo moído. Cada variedade e até mesmo cada lote de trigo apresenta determinado potencial de rendimento de extração de farinha e a otimização deste valor depende em muito do processo de moagem empregado, das máquinas, equipamentos e dos conhecimentos técnicos dos que dirigem a moagem. 21 1.1.10 Classificação do trigo Segundo a Normativa nº 1 de 27 de janeiro de 1999 o trigo é classificado em cinco classes que são definidas em função das determinações analíticas de alveografia e número de queda conforme a tabela 2, e em três tipos definidos em função do limite mínimo de peso do hectolitro e dos limites máximos dos percentuais de umidade, de matérias estranhas e impurezas e de grãos avariados conforme a tabela 3. Tabela 2: classificação dos trigos em classes CLASSE Força do Glúten (10 J) mínimo Número de queda (Segundos) mínimo Trigo brando Trigo pão Trigo melhorador Trigo para outros usos Trigo Durum 50 180 300 Qualquer 200 200 250 < 200 - 250 Fonte: (GERMANI, 2007) Tabela 3: Classificação dos Trigos em Tipos Tipo Peso do Umidade Hectolitro (%) (kg/hl) máximo) Mínimo 1 2 3 78 75 70 13 13 13 Matérias Grãos avariados Estranhas e (% máximo) Impurezas Danificados Danificados (% por insetos pelo calor, máximo) mofados e ardidos 1,00 0,50 0,50 1,50 1,00 1,00 2,00 1,50 2,00 Chochos, Triguilho e quebrado 1,50 2,50 5,00 Fonte: www.moagemdotrigo,com.br O trigo pode ser classificado como fora de tipo, que é aquele que não atende às especificações previstas para o tipo 3 da tabela acima. O produto classificado como fora de 22 tipo, poderá ser comercializado como tal ou então rebeneficiado, desdobrado, ou recomposto para efeito de enquadramento em tipo. Pode haver também a desclassificação temporária e a proibição da comercialização do trigo, isto acontecerá se o mesmo apresentar insetos vivos (figura 3), apresentar aspecto generalizado de mofo ou fermentação, mau estado de conservação, acentuado odor estranho de qualquer natureza imprópria ao produto, teor de micotoxina ou de outro contaminante e de resíduos de produtos fitossanitários acima dos limites estabelecidos pela legislação específica em vigor e sementes tóxicas que impeçam a sua utilização normal. Figura 3: Inseto que pode ser encontrado no trigo Fonte: www.moagemdotrigo,com.br A destinação e o acompanhamento do produto desclassificado será de competência do órgão técnico do Ministério da Agricultura e Abastecimento. A qualidade de uso de uma farinha de trigo depende principalmente de duas características inter-relacionadas do grão do trigo: conteúdo protéico e dureza. O conteúdo protéico é pouco influenciado pela hereditariedade do grão e fortemente dependente de fatores ambientais, como conteúdo de nitrogênio disponível no solo e umidade durante a fase de crescimento da planta. A dureza é um fator genético, mas pode ser afetada por condições de tempos anormais, como chuvas excessivas na época da colheita. Quanto à consistência dos grãos (empregados na moagem), os trigos podem ser classificados em extraduros, duros, semiduros e brandos. • Extraduros: são usados principalmente para a fabricação de sêmola (grandes grãos de farinha), empregadas na fabricação de massas. Estes trigos apresentam elevado teor de maltose e podem ser misturados em pequenas proporções com outros, para aumentar a fermentação na panificação. 23 • Trigos duros: em geral, estes trigos possuem elevada percentagem e qualidade de glúten. • Trigos semiduros: estes trigos com características de força intermediária entre os duros e os moles, podem ser mesclados com outros, dependendo das necessidades para melhorara a cor, sabor e rendimento das farinhas. 1.2 Farinha Farinha de trigo é o produto obtido a partir de espécies do gênero Triticum, exceto Triticum Durum, através do processo de moagem do grão de trigo beneficiado. Apresenta-se como um pó desidratado, rico em amido. A farinha de trigo deve ser obtida a partir de grãos de trigo sãos e limpos, isentos de matéria terrosa e em perfeito estado de conservação. Não pode estar úmida, fermentada, nem rançosa. 1.2.1 Tipos de farinha de trigo: • Farinha integral: proveniente da moagem do grão de trigo inteiro, possui alto teor de fibras • Farinha Especial ou de Primeira: extraída da parte central do endosperma, apresenta tonalidade mais clara, granulometria mais fina e uma quantidade de glúten mais elevada. • Farinha Comum ou de Segunda: é obtida da parte mais externa do endosperma, próxima da casca, apresenta tonalidade mais escura, granulometria mais grossa e um teor de glúten menor, é mais utilizada na fabricação de bolos, doces e outros alimentos. A diferença básica entre as farinhas integral, especial e comum é o grau de extração e o teor de cinzas. Dentre todas, a integral apresenta um teor de cinzas mais elevado. 24 A farinha de trigo comum é composta de três partes principais, o endosperma, a casca e o gérmen que corresponde a cerca de 83%, 14,5% e 2,5% do grão respectivamente. A farinha de trigo comum é obtida a partir de, em média, 72% da extração do grão de trigo (tabela 4). Uma extração maior levaria a uma incorporação de casca na farinha, pela impossibilidade de os rolos separarem endosperma e casca. Tabela 4: Composição da farinha de trigo com 72% de extração Componente Umidade Proteína Lipídios Cinzas Carboidratos Amido Açúcar Fibras % 11-14 8-15 0,8-1,1 0,44 72-78 74 – 76 1,3 – 2,1 0,3 – 0,4 Fonte: Ciacco e Chang,1986. 1.2.2 Classificação das farinhas A farinha de trigo pode ser classificada em: • Farinha Forte: rica em proteínas de ótima qualidade, produz massas bastante consistentes. • Farinha Fraca: possui proteínas de qualidade inferior e quantidade menos acentuada. Produz massas pegajosas, sujeitas a abaixar ora ou dentro do forno. 25 1.2.3 Q ualidade da farinha de Trigo A definição de qualidade da farinha é a capacidade desta em produzir uniformemente um produto final atrativo com um custo competitivo, após condições impostas pelas unidades manufatoras do produto final. Entre os principais componentes de qualidade da farinha, podem ser citados a umidade, as cinzas, a quantidade e qualidade do glúten, o número de queda e a cor, estas características são dependentes do grão de trigo utilizado, bem como da qualidade geral do processo industrial de sua obtenção. De modo geral, a força da farinha tem sido sinônimo de sua qualidade. A presença ou ausência do fator de força destina a farinha para um fim específico. Força é usualmente associada com proteína da farinha de trigo e abrange ambas medições de qualidade e quantidade. As caraterísticas da porção do glúten nas proteínas é determinada por meio da medição de fatores como: extensibilidade e resistência para extensão da massa, tempo de hidratação, tempo de máximo desenvolvimento e resistência para extensão da massa, tempo de hidratação, tempo de máximo desenvolvimento e resistência à ruptura durante a mistura mecânica. As cinzas, por serem um fator importante de qualidade, devem apresentar-se com baixos teores, pois quanto maior o teor destas, menor a qualidade do produto final. Altos teores de cinzas indicam inclusão de farelo na farinha, fator indesejável pois o produto apresentará cor escura além de propiciar qualidade de cocção inferior. Caso a farinha não se apresente dentro dos parâmetros de qualidade acima citados, alguns ingredientes podem ser adicionados durante a moagem. Estas técnicas foram criadas visando o melhoramento e à padronização da farinha. Emulsificantes, branqueadores, oxidantes, reforçadores ou enzimas são alguns destes ingredientes que auxiliam na obtenção de maior qualidade das farinhas. Dentre os ingredientes acima citados, os antioxidantes são os de maior importância na tecnologia de panificação, pois atuam diretamente sobre a estrutura das proteínas do glúten reforçando a rede através da formação de ligações dissulfídricas. A fim de se avaliar a qualidade da farinha de trigo, várias análises laboratoriais são realizadas. 26 2 ANÁLISES DE CONTROLE DE QUALIDADE DA FARINHA DE TRIGO 2.1 Teor de Glúten O glúten é o componente mais importante da farinha de trigo (figura 4). Apresenta-se como uma substância fibrosa, elástica, formada por proteínas existentes na farinha. O mesmo é responsável pela capacidade que a massa tem de se estender e voltar ao normal. O princípio básico da panificação é a combinação de resistência e elasticidade das proteínas do glúten, pois é deste equilíbrio que depende o volume e a qualidade dos produtos. O glúten é uma proteína amorfa que se encontra em alguns cereais combinada com o amido. Representa 80% das proteínas do trigo e é composta de gliadina e glutenina. Quando úmido, apresenta peso 3 vezes maior que o glúten seco, pois retém grande quantidade de água. O glúten é responsável pela elasticidade da massa da farinha o que permite sua fermentação. Este componente apresenta características instáveis devido a fatores como a estocagem, procedência do trigo, entre outros, e sua qualidade geralmente está diretamente relacionada com a sua capacidade de hidratação. Figura 4: Rede de glúten Fonte:BOBBIO, P.A; BOBBIO, F.O, Química do Processamento de Alimentos 27 O glúten não é um componente que faz parte diretamente da formulação de produtos de panificação. É formado no momento em que a farinha de trigo é misturada com a água sofrendo a ação de um trabalho mecânico. À medida que a água começa a interagir com as proteínas insolúveis da farinha, glutenina e gliadina (figura 5), começa a formação da rede de glúten. Sendo assim, o glúten é formado no momento em que ocorre a hidratação das moléculas de gliadina e glutenina. O interesse do glúten no processo de panificação está ligado, basicamente, à sua capacidade de dar extensibilidade e consistência à massa, além de reter gás carbônico proveniente da fermentação, promovendo o aumento de volume desejado. Estas propriedades de extensibilidade e consistência se dão através de duas proteínas, a gliadina e a glutenina. Figura 5: Proteínas do glúten, gliadina, glutenina e glúten Fonte:BOBBIO, P.A; BOBBIO, F.O, Química do Processamento de Alimentos As gliadinas são proteínas de cadeia simples, e têm característica pegajosa, são responsáveis pela consistência e viscosidade da massa. Apresentam pouca extensibilidade. As gluteninas apresentam cadeias ramificadas, estas por sua vez, são responsáveis pela extensibilidade da massa. A quantidade destas duas proteínas nos trigos é um fator de extrema importância e determinante também para a qualidade da rede formada no processo de panificação (NUNES et al, 2006). Muitas vezes são encontradas farinhas com baixo teor de proteínas, fazendo-se necessário enriquecê-las com glúten para que se possa assegurar a qualidade do produto final. 28 Um dos fatores importantes é a hidratação destas duas proteínas – gliadina e glutenina – pois a água, durante a ação mecânica, permite que ocorra a mobilidade das moléculas e agregação das mesmas. Fornece íons que são fundamentais nas ligações iônicas, ligações de hidrogênio e ligações dissulfeto entre as proteínas. A associação das proteínas se dá através de interações: forças de Van der Walls, ligações de hidrogênio e ligações dissulfeto. Durante a ação mecânica, o oxigênio incorporado à massa ajuda a oxidar os grupos – SH, favorecendo assim a formação das ligações –S-S-, e são estas ligações químicas que podem alterar as propriedades do glúten. Se ocorrerem alterações que prejudiquem ou diminuam as propriedades do glúten, alguns agentes oxidantes tais como o bromato de potássio e o ácido ascórbico, podem ser adicionados, facilitando assim a formação de ligações dissulfeto, melhorando as propriedades de resistência e ruptura. Dentre os fatores não-fisiológicos que podem afetar a formação e as características do glúten, destacam-se: - teor de água, que pode ser insuficiente; - excesso de manuseio mecânico que, para o trigo mole principalmente, diminui sua resistência - excesso de oxidação, reduzindo drasticamente a extensibilidade; - enzimas proteolíticas que destroem a cadeia peptídica, reduzindo ou destruindo a resistência do glúten - falta de lipídios, afetando as propriedades mecânicas, principalmente extensibilidade. Os atributos de qualidade das farinhas de trigo podem ser divididos em dois grupos básicos: aqueles inerentes ao trigo e que resultam da composição genética e das condições de crescimento da planta, e aqueles que resultam do processo de armazenamento e moagem do trigo em farinha. Porém, o teor e a qualidade das proteínas formadoras do glúten da farinha são os principais fatores responsáveis pelo potencial de panificação. A qualidade da farinha pode ser expressa pela capacidade desta de produzir produtos uniformes, de modo geral, a força da farinha é sinônimo de qualidade, pois a força é um fator que irá decidir o destino da farinha. Esta força é associada com as proteínas existentes na farinha. As farinhas fortes são indicadas para a produção de pães, já as fracas são mais indicadas para a produção de massas em geral. 29 Na farinha de trigo existem dois tipos de proteínas: as não formadoras de glúten e as formadoras de glúten, as primeiras não são interessantes do ponto de vista tecnológico já que não contribuem para as características importantes que afetam a qualidade do produto final. A caracterização da porção de glúten na proteína é feita através das medições de fatores como extensibilidade e resistência (Figura 6), tempo de hidratação, tempo de máximo desenvolvimento e resistência à ruptura durante a mistura mecânica. As farinhas com alto teor de glúten produzem massas mais fortes e elásticas, apresentando um volume adequado após a cocção, não deixando muitos resíduos na água. Já as farinhas com baixo teor de glúten produzem massas deficientes em algumas destas características. Porém, teores muito elevados de glúten também podem causar problemas, pelo fato de provocar descoloração e superfície áspera no produto final, pelo fato de estas serem processadas a baixa absorção. A qualidade do glúten normalmente está relacionada com sua capacidade de hidratação, pois a presença do glúten úmido indica a qualidade da farinha. Figura 6: Extensibilidade, elasticidade e relação de força Fonte:BOBBIO, P.A; BOBBIO, F.O, Química do Processamento de Alimentos A avaliação do teor de glúten permite obter uma estimativa da qualidade e quantidade de proteína de uma dada farinha (GERMANI, 2007). Para realizar a determinação do teor de glúten é utilizado um aparelho chamado glutomatic (Figura 7). Para a realização desta análise, primeiramente são pesadas 10g da amostra (farinha ou trigo) as quais são colocados dentro de um copo. A seguir, são adicionados 4ml de solução salina 2%. Após a adição da solução, o copo é acoplado ao aparelho onde é realizada uma ação mecânica começando, então, a lavagem do amido para que ocorra a formação do glúten (figura 7). 30 Figura 7: Glutomatic Fonte: Perten Instruments Terminada esta lavagem, o glúten terá uma textura pegajosa e fibrosa, parecida com a do chiclete e seus derivados. Este é dividido em duas partes, as mesmas são colocadas dentro de duas “peneiras” em uma centrífuga (figura 8), durante a centrifugação do glúten, ocorrerá a separação do glúten úmido e do retido. Estas duas partes são retiradas do aparelho e pesadas. Primeiramente, é pesado o glúten retido, após, o glúten úmido. Tendo estes em mãos, obtémse o índice de glúten utilizando-se a equação: índice de glúten = glúten retido X 100 / glúten úmido. Figura 8: Gluten Index Centrifuge Fonte: Perten Instruments As porções de glúten retiradas da centrífuga vão para o Glutork (figura 9), espécie de torradeira acoplada ao glutomatic. Passados alguns segundos, o mesmo é retirado da torradeira e pesado, obtendo-se assim, o resultado do glúten seco. Na figura 10 é apresentado um esquema explicativo de como é realizada a análise de glúten. 31 Figura 9: Glutork Fonte: Perten Instruments Figura 10: Procedimento de realização da análise do teor de glúten Fonte: Perten Instruments 2.2 Análise de Alveografia A análise de alveografia simula o comportamento da massa na fermentação. É realizada em uma aparelho chamado Alveógrafo (figura 11). As características viscoelásticas da farinha de trigo podem ser avaliadas por diferentes parâmetros de alveografia. A energia de deformação da massa ou a força do glúten (W) representa o trabalho de deformação da massa 32 e indica a qualidade da farinha para panificação. Este teste corresponde ao trabalho mecânico necessário para expandir a bolha até a ruptura, expressa em 10-4J. Figura 11: Alveógrafo Chopin Fonte: Moinhos Tondo S/A A expressão “força de uma farinha” normalmente é utilizada para designar a maior ou menor capacidade de uma farinha sofrer um tratamento mecânico ao ser misturada com água. Também é associada à maior ou menor capacidade de absorção de água pelas proteínas formadoras do glúten, combinadas à capacidade de retenção de gás carbônico, resultando em um bom produto final de panificação (GUTKOSKI; NETO, 2002). A tenacidade (P) mede a sobrepressão máxima exercida na expansão da massa, expressa em mm, e corresponde à uma medida da capacidade de absorção de água da farinha. A extensibilidade (L) é usada para verificar o volume do pão, juntamente com o teor de proteína e representa a capacidade de extensão da massa, sem que ela se rompa. Um alto grau de extensibilidade está associado a um baixo crescimento do pão. A relação tenacidade/extensibilidade (P/L) expressa o equilíbrio da massa. Na figura 12, é apresentado um modelo de gráfico obtido em uma análise de alveografia. 33 Figura 12: Curva do Alveógrafo Fonte:BOBBIO, P.A; BOBBIO, F.O, Química do Processamento de Alimentos Uma forte massa exige mais força para encher e romper a bolha (valor mais elevado de P). O valor de P é indicado pela altura da curva e é expresso em milímetros. Quanto maior a bolha, maior a extensibilidade, ou seja, maior é sua capacidade de alongamento antes da ruptura (valor mais elevado de L). O valor L é indicado pelo comprimento da curva. A maior bolha terá mais força e terá uma maior área sob a curva (maior valor de W). O parâmetro W é uma combinação de força da massa P e extensibilidade L, e é expresso em joules(J). O quociente P/L é o equilíbrio entre força e extensibilidade. A partir dos resultados de alveografia pode-se saber qual o destino da farinha que está sendo analisada, se a mesma será destinada à produção de pães (glúten forte) (figura 13) ou à produção de bolos e outros produtos de confeitaria (glúten fraco) ( figura 14). Figura 13: Alveograma de uma farinha de glúten forte Fonte:BOBBIO, P.A; BOBBIO, F.O, Química do Processamento de Alimentos 34 Figura 14: Alveograma de uma farinha de glúten fraco Fonte:BOBBIO, P.A; BOBBIO, F.O, Química do Processamento de Alimentos A realização da análise de alveografia é realizada pesando-se 250g da amostra de farinha e misturando-se com solução salina, cuja quantidade é determinada segundo a umidade da farinha. A massa fica misturando por 8 minutos na amassadeira (figura 15), iniciando-se logo após, a modelagem da massa em 5 esferas de 4,5 centímetros (figura 16), as quais em repouso no alveógrafo à uma temperatura de 25ºC durante 20 minutos (figura 17). Cada esfera de massa é testada individualmente. No alveógrafo, é soprado ar em cada uma das esferas de massa que se expande em uma bolha. A pressão dentro da bolha é registrada como uma curva indicando os valores de P, L, W e P/L (figura 18). Figura 15: Amassadeira Fonte: Moinhos Tondo S/A 35 Figura 16: Bolinhas de massa Fonte: Fonte: Moinhos Tondo S/A Figura 17: Estufa de descanso 25ºC Fonte: Fonte: Moinhos Tondo S/A Figura 18: Alveolink (Curva dos resultados) Fonte: Fonte: Moinhos Tondo S/A 36 2.3 Número de Queda (Falling Number) As enzimas são proteínas biocatalizadoras das reações orgânicas, que atuam sobre um substrato específico, aumentando a velocidade e minimizando a energia necessária para a ocorrência da reação. As principais enzimas presentes na farinha são a alfa-amilase e a beta-amilase que são produzidas pelo próprio vegetal. Sua quantidade varia em função da variedade do trigo, da fase de colheita, das condições climáticas e, é especialmente acrescida durante o processo de germinação do grão. Observa-se maior aumento da atividade da alfa-amilase porque esta potencializa o efeito da beta-amilase que é uma enzima de ação mais limitada. A alfa-amilase hidrolisa o amido presente na farinha de trigo, transformando assim a amilose e a amilopectina em dextrinas que serão posteriormente hidrolisadas pela beta-amilase, resultando em moléculas de maltose. A maltose é o açúcar utilizado pelos microrganismos responsáveis pela fermentação do pão, por isso as amilases melhoram as características do pão. Normalmente a farinha apresenta quantidade adequada da beta-amilase, porém o teor de alfa-amilase pode variar. Esta pode ser acrescida pela adição da alfa-amilase exógena. Este ajuste é realizado nos tratamentos de farinhas ou nas formulações dos alimentos que requerem fermentação, ou cuja maciez e a coloração são requisitos de qualidade. O excesso de alfa-amilase pode levar à produção de pães avermelhados e murchos. A falta desta enzima, porém, pode acarretar na cor pálida de pães e com pouco volume, levando a uma deficiência na fermentação, ao intumescimento do amido e a uma umidade não desejada na massa. O nível de atividade enzimática afeta a qualidade final do produto. As leveduras responsáveis pela fermentação da massa do pão necessitam de açúcar para desenvolver-se adequadamente e, portanto precisam de algum nível de atividade enzimática na massa. A elevada atividade enzimática, porém, significa que muito açúcar e pouco amido estão presentes. Os resultados de atividade em demasia tornam a massa pegajosa durante o processamento e definem uma textura pobre no produto acabado. Se o número de queda for muito alto, as enzimas podem ser adicionadas à farinha como relatado anteriormente. Se o número de queda é muito baixo, as enzimas não podem ser retiradas, o que resulta em um problema grave que torna inutilizável a farinha. 37 O método para mensuração da atividade enzimática é através do método viscométrico de Número de queda (Falling Number) (figura 19), que determina o tempo de queda, expresso em segundos, de uma haste metálica no gel formado por farinha de trigo e água. Figura 19: Aparelho Falling Number Fonte: Fonte: Moinhos Tondo S/A Para determinação do número de queda, verifica-se a umidade da farinha para determinar a quantidade de amostra que será empregada no teste, o que é realizado com o auxílio de uma tabela que faz a correção da umidade fornecendo a massa a ser pesada. Como exemplo, de acordo com a tabela, deve-se tomar como amostra 7g de uma farinha que apresente 14% de umidade. Estas 7 gramas são colocadas em um tubo de vidro e adicionados 25 ml de água destilada, agitando até que se forme uma pasta. A haste é colocada dentro do tubo de vidro e o mesmo é mergulhado no banho de água fervente, sendo constantemente agitado. Inicia-se a contagem do tempo (segundos) que o amido leva para gelatinizar formando uma pasta grossa (figura 20). Terminado o processo, aparece em um display o tempo, em segundos, que foi necessário para que a haste fosse solta. Utiliza-se então, uma tabela de conversão do Falling Number de farinhas em função da altitude, encontrando-se o valor do número de queda. Por exemplo: 368 segundos corresponde a 310 resultado do número de queda, de acordo com a tabela. 38 Figura 20: Figura explicativa Falling Number Fonte: Perten Instruments A velocidade de queda é diretamente relacionada à atividade enzimática, ou seja, um elevado número de queda (por exemplo 300 segundos) indica baixa atividade enzimática, um baixo numero de queda (por exemplo 250 segundos) indica elevada atividade enzimática, provavelmente devida à germinação do grão previamente à obtenção da farinha. Este método baseia-se no fato de géis formados por polissacarídeos menores (sacarose, por exemplo) serem menos viscosos que os formados por polissacarídeos mais complexos como o amido. 2.4 Análise de Cinzas O teor de cinzas representa o percentual de matéria mineral presente no produto. Estes minerais encontrados nas farinhas são os óxidos, sulfatos, fosfatos, silicatos e cloretos. Na determinação das cinzas da farinha, são pesados aproximadamente 5g da farinha em cadinho de porcelana, o qual deve estar previamente limpo, seco e tarado. Os cadinhos são levados à mufla (figura 21) onde passarão por um processo de combustão da amostra à uma temperatura de aproximadamente 900ºC. Passados aproximadamente 10 minutos, ou após 39 apagada a chama, a mufla é fechada, com a finalidade de incinerar o conteúdo. O tempo de incineração da farinha é de 3h 30min. Após a incineração total, ou seja, quando não houver mais nenhum resíduo orgânicos (preto) dentro dos cadinhos, estes são retirados da mufla e deixados por 15 – 20 minutos em estufa (figura 22) à 180ºC para que sua temperatura baixe. Logo após, são colocados em dessecador (figura 23) até atingirem a temperatura ambiente. E efetua-se a pesagem na seqüência, obtendo-se os resultados em porcentagem de cinzas. Figura 21: Mufla Fonte: Moinhos Tondo S/A A limpeza dos cadinhos é feita de maneira em que os mesmos sejam mergulhados em solução de ácido nítrico, onde ficarão por 12 à 18h, após é feito o enxágüe com posterior aquecimento em estufa à 180ºC até o momento do uso. Figura 22: Estufa Fonte: Moinhos Tondo S/A 40 Figura 23: Dessecador Fonte: Moinhos Tondo S/A Quando uma amostra é incinerada, ocorre a queima de todos os materiais orgânicos (amido, proteína e óleo) se transformando em CO2, H2O e NO2, deixando apenas as cinzas. Estas cinzas são compostas de não-combustíveis, minerais inorgânicos. Os minerais se concentram principalmente nas camadas mais externas do grão e, portanto, quanto maior for a concentração de cinzas em uma farinha, maior terá sido seu grau de extração, ou seja, maior quantidade de farelo foi incorporado à farinha, o que consequentemente acarreta uma diminuição em sua qualidade. Na constituição das cinzas resultantes da incineração da farinha se encontram grandes quantidades de potássio, sódio, cálcio e magnésio, pequenas quantidades de alumínio, ferro, cobre, manganês e zinco e alguns traços de argônio e iodo entre outros elementos. O teor de cinzas de uma farinha vai depender do seu grau de extração. Farinhas com alta extração apresentam maiores teores de matéria mineral (cinzas), quando comparadas àquelas de baixa extração. Assim, o teor de cinzas é utilizado como parâmetro de avaliação do tipo de farinha de trigo ou grau de extração. Além disso, a quantidade matéria mineral, muitas vezes poderá interferir na cor do produto final. Segundo o Regulamento Técnico de Identidade e Qualidade da Farinha de Trigo, a mesma deve apresentar um teor de cinzas máximo como apresentado na tabela a seguir. Tabela 5: Limites de tolerância para farinhas de trigo Limites de tolerância para farinhas de trigo Tipos Teor de cinzas (% máxima) Especial ou Tipo 1 0,8% Comum ou Tipo 2 1,4% Integral 2,5% Fonte: Regulamento técnico de Identidade e Qualidade da Farinha de Trigo 41 No momento em que se destina a farinha para a produção de algum de seus derivados, deve-se ter cuidado com o teor de cinzas, pois existem alguns produtos especiais que requerem farinhas claras para a sua produção, sendo assim, o teor de cinzas também deve ser baixo. 2.5 Análise de Cor A cor da farinha é um aspecto ao qual o consumidor da bastante importância, preferindo as farinhas mais brancas, embora nem sempre a mais branca seja a de melhor qualidade. A cor depende de vários fatores, alguns são intrínsecos ao tipo de trigo e se transmite a farinha como o teor de pigmentos. Um fator que influência a coloração da farinha é o seu teor de farelo. A cor da farinha muitas vezes afeta a cor do produto acabado e, portanto, é uma das muitas especificações exigidas pelos clientes, de modo que a análise de cor é uma das exigências das empresas para a liberação de cargas. A farinha deve apresentar uma cor branca, com tons amarelados, marrom ou cinza, isso vai depender do tipo de farinha que está sendo analisada. A análise de cor pode ser realizada pesando-se 30g de farinha previamente homogeneizada em um copo de béquer. A seguir são adicionados 50ml de água à uma temperatura de 18 à 20ºC, agitando-se a amostra por 45 segundos. Logo após, a massa formada é colocada em uma cubeta e posteriormente dentro do colorímetro (figura 24) para que ocorra a leitura da cor. Figura 24: Colorímetro Fonte: Moinhos Tondo S/A 42 2.6 Análise de Umidade O teor de umidade da farinha significa o percentual de água contido em uma amostra. Este deve ser controlado não só por motivos econômicos, uma vez que as farinhas são comercializadas na base úmida, mas também por sua importância no processamento. A umidade da farinha deve estar em torno de 13%. Farinhas com umidade acima de 14% têm tendência de formar grumos. A umidade do produto deve ser regulada pelas Boas Práticas de Fabricação não podendo exceder à 15%. No momento da moagem ou mesmo no processamento, é essencial que a proporção entre farinha e água seja constante para que não ocorram problemas como a formação de grumos que prejudicam no momento da moagem ou problemas no momento da extrusão e secagem de massas, por exemplo. A umidade das farinhas varia de acordo com o preparo do trigo para a moagem. As condições de estocagem e climáticas também são fatores que interferem e modificam o teor de umidade. Em locais úmidos, a farinha tende a absorver a umidade, quando armazenada por longo período. A determinação da umidade pode ser realizada de diversas maneiras como através da balança eletrônica OHAUS (figura 25). Este método é rápido e automático através de uma fonte de radiação halógena. O processo ocorre da seguinte forma: pesam-se 5g de amostra na bandeja da balança, e ajusta-se a temperatura de aquecimento em 136ºC e o tempo em 6 minutos. A balança é fechada e inicia-se o aquecimento da amostra. A umidade começa a evaporar e o peso da amostra é indicado no display minuto por minuto até que ocorra a evaporação total da umidade. O resultado é obtido em porcentagem (%). Figura 25: Balança Eletrônica OHAUS Fonte: Moinhos Tondo S/A 43 O princípio do método de determinação de umidade pela balança OHAUS, é o mesmo do método realizado em estufa, porém através do OHAUS o resultado é obtido mais rapidamente. Este aparelho oferece algumas vantagens como a rapidez, a temperatura do forno e o tempo são programáveis, a facilidade para a calibração e o sinal de que finalizou o processo sem precisar de controlo do analisador ou laboratorista. 44 4 CONSIDERAÇÕES FINAIS A necessidade de um controle rigoroso da qualidade da farinha decorre do crescente nível de exigência dos compradores, pois suas propriedades serão determinantes na qualidade do produto em que serão utilizadas como matéria-prima. Para que esse controle seja efetivo as análises laboratoriais são fundamentais, pois permitem a tomada das medidas necessárias para que eventuais não conformidades sejam corrigidas. 45 REFERÊNCIAS BIBLIOGRÁFICAS ABITRIGO. Associação Brasileira da Indústria do Trigo. Tipificação do Trigo, 2005. Disponível em < http://www.abitrigo.com.br/trigo.asp> disponível 05 de nov. 2007. ALHO, C. W. P.; GERMANI. Características dos grãos e farinha de trigo e avaliação de sua qualidade. P. 56-60. Cascavel, 2004. ANVISA. [2003]. Disponível em: <http://www.anvisa.gov.br/>. Acesso em: 04 jul. 2008 BOBBIO, P.A; BOBBIO, F.O, Química do Processamento de Alimentos. São Paulo; Varela. 3ºed; 2000. BRASIL. Ministério da Agricultura e reforma Agrária. Secretaria Nacional de Defesa Agropecuária. Regras para Análise de sementes. Brasília, 1992. 365p. CAMARGO, C. E. O.; FERREIRA-FILHO, A. W. P.; SALOMON, M. V. Temperature and pH of the nutrient solution on wheat primary root growth. Sci. Agric., Piracicaba, v. 61, n. 3, p. 313-318, 2004. CAUVIN, S.P.; YOUNG, L.S. Panificação. Barueri, SP: Manoele, 2009 CIACCO, C. F.; CHANG, Y. K. Como Fazer Massas. São Paulo, Ícone, Campinas: Editora da UNICAMP, 1986. EL-DASH, A; MIRANDA de M. Z. Farinha integral de trigo germinado. Características Nutricionais e estabilidade ao armazenamento. Cien. Tecnol. Alim., Campinas, v. 22, n. 3, p. 216-223, 2002. EMBRAPA Empresa Brasileira de Pesquisa Agropecuária. Trigo, Laboratório de Qualidade de Grãos, 2007. Disponível em <http://www.cnpt.embrapa.br/pesquisa/qualidade/laboratorio.htm> acesso em 09 de nov. 2007. FERREIRA, R. A. Trigo: o alimento mais produzido no mundo. Nut. Brasil, São Paulo, v. 2, n. 1, p. 45-52, 2003. FARONI, L. R. D. et al. Qualidade da farinha obtida de grãos de trigo fumigados com dióxido de carbono e fosfina. Rev. Bras. Eng. Agric. Amb., Campina Grande, B115-119, 2007. GERMANI, Rogério Características dos grãos e farinha de trigo e avaliações de suas qualidades. Rio de Janeiro, Abril 2007. GIECO, E. A.; DUBKOVSKY, J.; CAMARGO, L. E. A. Interaction between resistance to Septoria tritici and phonological stages in wheat. Sci. Agric., Piracicaba, v. 61, n. 4, p. 422426, 2004. 46 GUTKOSKI, L. C.; NETO, R. J. Procedimento para Teste Laboratorial de Panificação - Pão tipo Forma. Rev. Cien. Rural, Santa Maria, v. 32, n. 5, p. 873-879, 2002. INSTITUTO Agronômico do Paraná. IAPAR TRIGO. 2003. Disponível em <http://www.iapar.br/iapar_xoops/arquivos/File/zip_pdf/Trigo%20IPR%20109.pdf,> acesso em 08 de nov 2007. Normativa nº 1, de 27 de janeiro de 1999, do Ministério da Agricultura, Pecuária e Abastecimento. FAG, Cascavel, 2007. NUNES, A., G. et al, Processos enzimáticos e biológicos na panificação. Florianópolis. Universidade Federal De Santa Catarina –UFSC, 2006. OSÓRIO, E. A.; WENDT, W. Duração do período de formação do grão de trigo. Sci. Agric., Piracicaba, v. 52, n. 2, p. 395-398, 1995. PAVANELLI, A., P. Aditivos para panificação:conceitos e funcionalidade. ABIAM Associação Brasileira da Indústria de Aditivos e Melhoradores para Alimentos e Bebidas. Artigo técnico Oxiteno, 2000. PIROZI, M. S.; GERMANI. R. Efeito do armazenamento sobre as propriedades tecnológicas da farinha de trigo, de variedades de trigo cultivado no Brasil. Braz. Arch. Biol. Technol., Curitiba, v. 41, n. 1, p. 155-169, 1998. RIBEIRO, Carlos Manoel Almeida. Panificação. São Paulo: Editora Hotec, 2006 MATOS, Rogério Everson; FERREIRA, Dermânio Tadeu Lima. Análise da Qualidade Reológica da Farinha de Trigo de Dez Cultivares Semeadas na Safra 2007 no Município de Cascavel SENAI, Fundamentos da Química e Controle de qualidade dos Cereais; 2009

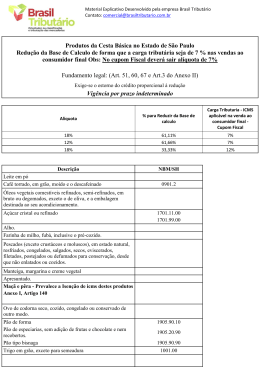

Download