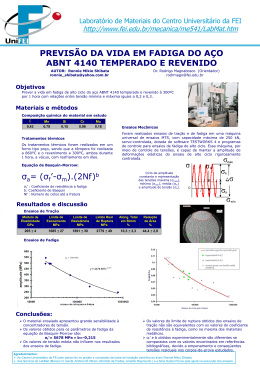

Ensaio de materiais Parte I Aula 05 ENSAIOS DE MATERIAIS Pelos ensaios é que se verifica se os materiais apresentam as propriedades que os tornarão adequados ao seu uso. Nos séculos passados, como a construção dos objetos era essencialmente artesanal, não havia um controle de qualidade regular dos produtos fabricados. A qualidade era avaliada pelo uso. Atualmente, entende-se que o controle de qualidade precisa começar pela matéria-prima e deve ocorrer durante todo o processo de produção, incluindo a inspeção e os ensaios finais nos produtos acabados. 2 ENSAIOS DE MATERIAIS Os ensaios mecânicos dos materiais são procedimentos padronizados que compreendem testes, cálculos, gráficos e consultas a tabelas, tudo isso em conformidade com normas técnicas. Realizar um ensaio consiste em submeter um objeto já fabricado ou um material que vai ser processado industrialmente a situações que simulam os esforços que eles vão sofrer nas condições reais de uso, chegando a limites extremos de solicitação. 3 Onde são feitos os ensaios? Os ensaios podem ser realizados na própria oficina ou em ambientes especialmente equipados para essa finalidade: os laboratórios de ensaios. Os ensaios podem ser realizados em protótipos, no próprio produto final ou em corpos de prova e, para serem confiáveis, devem seguir as normas técnicas estabelecidas. 4 NORMAS TÉCNICAS Quando se trata de realizar ensaios mecânicos, as normas mais utilizadas são as referentes à especificação de materiais e ao método de ensaio. Um método descreve o correto procedimento para se efetuar um determinado ensaio mecânico. Desse modo, seguindo-se sempre o mesmo método, os resultados obtidos para um mesmo material são semelhantes e reprodutíveis onde quer que o ensaio seja executado. 5 NORMAS TÉCNICAS As normas técnicas mais utilizadas pelos laboratórios de ensaios provêm das seguintes instituições: ABNT – Associação Brasileira de Normas Técnicas; ASTM – American Society for Testing and Materials; DIN – Deutsches Institut für Normung; AFNOR – Association Française de Normalisation; BSI – British Standards Institution; ASME – American Society of Mechanical Engineer; ISO – International Organization for Standardization; JIS – Japanese Industrial Standards; SAE – Society of Automotive Engineers; COPANT – Comissão Panamericana de Normas Técnicas; Além dessas, são também utilizadas normas particulares de indústrias ou companhias governamentais. 6 ENSAIOS DE MATERIAIS Exemplos de ensaios que podem ser realizados na oficina: Ensaio por lima - É utilizado para verificar a dureza por meio do corte do cavaco. Quanto mais fácil é retirar o cavaco, mais mole o material. Se a ferramenta desliza e não corta, podemos dizer que o material é duro; 7 ENSAIOS DE MATERIAIS Exemplos de ensaios que podem ser realizados na oficina: Ensaio pela análise da centelha – É utilizado para fazer a classificação do teor de carbono de um aço, em função da forma das centelhas que o material emite ao ser atritado num esmeril. 8 ENSAIOS DE MATERIAIS “ Por meio dos ensaios realizados em oficina não se obtêm valores precisos, apenas conhecimentos de características específicas dos materiais”. 9 ENSAIOS DE MATERIAIS Destrutivos Provocam a inutilização parcial ou total da peça Não-Destrutivos Não comprometem a integridade da peça Estáticos Carga aplicada lenta Dinâmicos Carga aplicada rapidamente ou ciclicamente Carga Constante Carga aplicada durante um longo período Quanto à Integridade Quanto à Velocidade 10 TIPOS DE ENSAIOS MECÂNICOS Ensaios Destrutivos: Ensaios destrutivos são aqueles que deixam algum sinal na peça ou corpo de prova submetido ao ensaio, mesmo que estes não fiquem inutilizados, tais como: - Tração; - Compressão; - Cisalhamento; - Dobramento; - Flexão; -Embutimento; - Torção; - Dureza; - Fluência; - Fadiga; - Impacto; - Macro e micrografia. Ensaios Não Destrutivos: Ensaios não destrutivos são aqueles que após sua realização não deixam nenhuma marca ou sinal e, por conseqüência, nunca inutilizam a peça ou corpo de prova. Por essa razão, podem ser usados para detectar falhas em produtos acabados e semi-acabados. Os ensaios não destrutivos tratados são: - Visual; - Líquido Penetrante; - Partículas Magnéticas; - Ultra-som; -Radiografia industrial. 11 ENSAIO DE TRAÇÃO Conceito: O ensaio de tração consiste em submeter o material a um esforço que tende a alongá-lo até a ruptura. Os esforços ou cargas são medidos na própria máquina de ensaio. Os ensaios de tração permitem conhecer como os materiais reagem aos esforços de tração, quais os limites de tração que suportam e a partir de que momento rompem-se. Equipamento: é realizado na Máquina Universal de Ensaios. 12 ENSAIO DE TRAÇÃO Máquina Universal de Ensaios Vídeo Telecurso 2000 Ensaios de Materiais 03 Ensaio de tracao propriedades mecanicas 13 ENSAIO DE TRAÇÃO Propriedades Avaliadas: verifica-se a tensão (ou tensão de tração), alongamento ou deformação, estricção, limite de ruptura, limite de resistência, limite de escoamento, limite elástico e plástico e o módulo de elasticidade. Material a Ensaiar: são realizados em todos os tipos de materiais, aços, alumínio, etc. Observação: estes ensaios são realizados em corpos de prova normalizados de secção retangular ou cilíndrica. 14 ENSAIO DE TRAÇÃO Há dois tipos de deformação, que se sucedem quando o material é submetido a uma força de tração: a elástica e a plástica. Deformação elástica: não é permanente. Uma vez cessados os esforços, o material volta à sua forma original. 1 2 3 15 ENSAIO DE TRAÇÃO Deformação plástica: é permanente. Uma vez cessados os esforços, o material recupera a deformação elástica, mas fica com uma deformação residual plástica, não voltando mais à sua forma original. 1 2 3 16 ENSAIO DE TRAÇÃO C: 12,5mm B: 55,0mm G: 25mm A: 32mm R: 6mm T: 7mm ENSAIO DE TRAÇÃO 18 ENSAIO DE TRAÇÃO Aspecto do corpo de prova ensaiado. Tensão (de Tração ou Normal) Onde: σ = Tensão. Unidade: N/mm². F = Carga instantânea aplicada em uma direção perpendicular à seção transversal do corpo de prova. Unidade: N (Newton). A = Área original da seção transversal antes da aplicação de qualquer carga. Unidade: mm² 20 Deformação Onde: ε = Deformação ou Alongamento. Unidade: %. Lo = Comprimento original antes de qualquer carga ser aplicada. Unidade: mm ou m. Li = Comprimento instantâneo. Unidade: mm ou m. Δl = Li – Lo (Variação entre o comprimento inicial e o comprimento em um dado instante). 21 Diagrama Tensão x Deformação Aplicando a fórmula da tensão podemos obter os valores de tensão para montar um gráfico que mostre as relações entre tensão e deformação. Este gráfico é conhecido por diagrama tensão-deformação. 22 Limite Elástico Observe no diagrama o ponto A no final da parte reta do gráfico. Este ponto representa o limite elástico. O limite elástico recebe este nome porque, se o ensaio for interrompido antes deste ponto e a força de tração for retirada, o corpo volta à sua forma original, como faz um elástico. 23 Limite Elástico Na fase elástica os metais obedecem à lei de Hooke. Suas deformações são diretamente proporcionais às tensões aplicadas. Em 1678, Sir Robert Hooke descobriu que uma mola tem sempre a deformação (ε) proporcional à tensão aplicada (T), desenvolvendo assim a constante da mola (K), ou lei de Hooke, onde K = T/ε. 24 Módulo de Elasticidade Na fase elástica, se dividirmos a tensão pela deformação, em qualquer ponto, obteremos sempre um valor constante. Este valor constante é chamado módulo de elasticidade. O módulo de elasticidade é a medida da rigidez do material. Quanto maior for o módulo, menor será a deformação elástica resultante da aplicação de uma tensão e mais rígido será o material. 25 Limite de Escoamento Terminada a fase elástica, tem início a fase plástica, na qual ocorre uma deformação permanente no material, mesmo que se retire a força de tração. No início da fase plástica ocorre um fenômeno chamado escoamento. O escoamento caracteriza-se por uma deformação permanente do material sem que haja aumento de carga, mas com aumento da velocidade de deformação. Durante o escoamento a carga oscila entre valores muito próximos uns dos outros. 26 Limite de Escoamento Esse fenômeno e nitidamente observado em alguns metais de natureza dúctil, como aços baixo teor de carbono. Caracteriza-se por um grande alongamento sem acréscimo de carga. 27 Limite de Resistência Após o escoamento ocorre o encruamento, que é um endurecimento causado pela quebra dos grãos que compõem o material quando deformados a frio. O material resiste cada vez mais à tração externa, exigindo uma tensão cada vez maior para se deformar. Nessa fase, a tensão recomeça a subir, até atingir um valor máximo num ponto chamado de limite de resistência (B). 28 Limite de Ruptura Continuando a tração, chega-se à ruptura do material, que ocorre num ponto chamado limite de ruptura (C). Note que a tensão no limite de ruptura é menor que no limite de resistência, devido à diminuição da área que ocorre no corpo de prova depois que se atinge a carga máxima. 29 Estricção É a redução percentual da área da seção transversal do corpo de prova na região onde vai se localizar a ruptura. A estricção determina a ductilidade do material. Quanto maior for a porcentagem de estricção, mais dúctil será o material. 30 Região de deslizamentos e discordâncias Revisando Início do processo de ruptura Ruptura total Região de encruamento A – Limite Elástico. A’ – Limite de Proporcionalidade. B – Limite de Resistência. C – Limite de Ruptura. 31 Gráfico Tensão x Deformação para Aços 32 Gráfico Tensão x Deformação para Ligas Metálicas 33 ENSAIO DE COMPRESSÃO Conceito: comprime-se um material até o seu achatamento. Na fase de deformação elástica, o corpo volta ao tamanho original quando se retira a carga de compressão. Na fase de deformação plástica, o corpo retém uma deformação residual depois de ser descarregado. 37 ENSAIO DE COMPRESSÃO Equipamento: é realizado na Máquina Universal de Ensaios. Propriedades Avaliadas: verifica-se a tensão de compressão, deformação, limite de proporcionalidade, limite de escoamento e módulo de elasticidade. Material a Ensaiar: são realizados em materiais dúcteis, frágeis (ferro fundido, madeira, pedra, concreto), ou produtos acabados ( tubos e molas). Observação: estes ensaios são realizados em corpos de prova ou nos próprios produtos 38 ENSAIO DE COMPRESSÃO Limitações: Não é muito utilizado para os metais em razão das dificuldades para medir as suas propriedades. Os valores numéricos são de difícil verificação, podendo levar a erros. Um problema é a possível ocorrência de flambagem, isto é, encurvamento do corpo de prova, que decorre da instabilidade na compressão do metal dúctil. A flambagem ocorre principalmente em corpos de prova com comprimento maior em relação ao diâmetro. 39 Referências CALLISTER Jr, William. Ciência e Engenharia dos Materiais: Uma introdução. 5ª Ed. Rio de Janeiro. LTC. 2005. VAN VLACK, Laurence Hall. Princípios de Ciência dos Materiais. 4ª Ed. São Paulo. Edgard Blücher. 2002. PADILHA, Ângelo Fernando. Materiais Propriedades. São Paulo. Hemus. 2007. de Engenharia: Microestrutura e SHACKELFORD, J. F. Ciência dos Materiais. 6ª Ed. Pearson. 2008. SENAI. Telecurso 2000 Profissionalizante. São Paulo. PASCOALI, S. Apostila de Tecnologia dos Materiais I. CEFET – SC. Araranguá. 2008. Kanieski, L. Ensaios de Materiais: Apostila. Colégio Evangélico de Panambi. 2005. Centro Paula Souza. Ensaios Tecnológicos. São Paulo.

Download