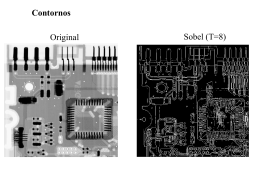

UNIVERSIDADE DE TAUBATÉ Luciano Maciel Goulart REDUÇÃO DE MOVIMENTAÇÃO PARA ABASTECIMENTO DE LINHA DE PRODUÇÃO, UTILIZANDO PROGRAMA SEIS SIGMA Taubaté – SP 2006 UNIVERSIDADE DE TAUBATÉ Luciano Maciel Goulart REDUÇÃO DE MOVIMENTAÇÃO PARA ABASTECIMENTO DE LINHA DE PRODUÇÃO, UTILIZANDO PROGRAMA SEIS SIGMA. Monografia apresentada para obtenção do Certificado de Especialização em MBA Gerência Empresarial do Departamento de Economia, Contabilidade, Administração e Secretariado da Universidade de Taubaté. Orientador: Prof. Mestre Paulo Aurélio Santos. Taubaté – SP 2006 LUCIANO MACIEL GOULART REDUÇÃO DE MOVIMENTAÇÃO PARA ABASTECIMENTO DE LINHA DE PRODUÇÃO, UTILIZANDO METODOLOGIA DO SEIS SIGMA. Monografia apresentada para obtenção do Certificado de Especialização em MBA Gerência Empresarial do Departamento de Economia, Contabilidade, Administração e Secretariado da Universidade de Taubaté. Data: __________________ Resultado: ______________ BANCA EXAMINADORA Prof. Ms. Paulo Aurélio Santos Universidade de Taubaté Assinatura __________________________________ Prof. Dr. José Luís Gomes da Silva ____________________ Assinatura __________________________________ Prof. r. Francisco Cristovão Lourenço de Melo Assinatura __________________________________ ____________________ DEDICATÓRIA Dedico esta conquista a minha amada esposa que sempre me ajudou a ter perseverança e dedicação ao curso, mesmo nos piores momentos. Dedico aos meus pais que desde o começo me ensinaram a importância do estudo e se esforçaram muito para que eu vencesse. Dedico aos meus irmãos, amigos e familiares que me deram força e souberam me compreender e me esperar para as nossas reuniões de final de semana que quase sempre eram adaptadas aos horários disponíveis. AGRADECIMENTOS A Deus começo e fim de todas as coisas. À diretoria e à gerência da empresa em estudo que permitiu a minha inclusão no programa Seis Sigma. Aos colegas da empresa que contribuíram com a pesquisa, fornecendo os dados necessários. Ao Prof. Mestre Paulo Aurélio por aceitar o convite e contribuir com a constituição do trabalho. A todos os Professores Doutores e Mestres que no durante este curso me permitiram compartilhar de seus conhecimentos. A todos amigos e colegas de curso pelo companheirismo e compreensão. RESUMO O trabalho em questão implica no estudo da movimentação de matéria-prima no pátio de uma empresa metalúrgica, despertando para uma reformulação do funcionamento desse setor que promova uma redução na movimentação operacional dessa empresa. Está organizado como um estudo de caso, no qual haverá a substituição dos recursos atualmente utilizados para tal movimentação por novos equipamentos e para o sistema Just in time. Esta mudança foi realizada através da implantação e utilização do Programa Seis Sigma. Em função de tais mudanças, conseguimos atingir o objetivo do trabalho, reduzir a movimentação de matéria-prima, diminuindo assim estoques, números de colaboradores e máquinas nesta área, melhorar o layout da empresa e por fim obter ganho financeiro. Espera-se que em função de tais mudanças, consiga-se um nível de 100% de entrega direta do material, de forma a reduzir os custos e aprimorar a organização desse setor. Palavras-chave: Seis Sigma. Just in time. Armazenagem. Layout. Máquinas. Pessoas. ABSTRACT This work implies in the study of the raw materials through the courtyard in a metallurgical industry, rousing to a new formulation of the way this department so that there’s a reduction of this operational moving in this company. It is organized as a case study, in which there will be a substitution of the resources used at present for new equipments and the Just in time system. This change was carried out through the introduction of the Six Sigma Program. As a result of such changes, we achieved the objectives of this work, reduced the moving of the raw materials, diminishing then, the stock, the number of workers and machines in the area, improved the layout of the company end to top it off we had an increase in profits. We hope that’s as a result of these changes, we can get a level of a 100% of the direct delivery in the production line so that we can reduce the costs and improve the organization of this deprtament. Key words: Six Sigma. Just in time. Storage. Layout. Machines. Peoples. LISTA DE FIGURAS Figura 1 – Cronograma – Programa 6 Sigma 20 Figura 2 – Variação de Puxada de Material 22 Figura 3 – Diagrama Causa-Efeito (Variações nas Puxadas) 23 Figura 4 – Modelo de Entrega Direta à Produção 25 Figura 5 – Situação de Entrega Direta 27 Figura 6 – Descarga Alternativa de Material 27 Figura 7 – Descarga Alternativa de Material 28 Figura 8 – Descarga Alternativa de Material 28 Figura 9 – Descarga Alternativa de Material 29 SUMÁRIO 1 INTRODUÇÃO ........................................................................ ....……10 2 REVISÃO DA LITERATURA ..............................................................12 2.1 A organização da matéria-prima no universo da Logística ........................... 12 2.2 Seis Sigma: PDCA e DMAIC ............................................................................ 13 2.3 A política do Just in time JIT............................................................................ 16 2.4Supply Chain ..................................................................................................... 17 3 MÉTODO .............................................................................................19 4 RESULTADOS e DISCUSSÃO...........................................................30 5 CONCLUSÃO......................................................................................32 REFERÊNCIAS .....................................................................................34 1 INTRODUÇÃO O programa Seis Sigma começou a ser difundido no final da década de 80 por um engenheiro da Motorola, Mikel Harry, que mantinha interesse em estudar a variação para melhorar o desempenho dessa empresa. Para esse engenheiro e sua respectiva empresa, essas variações poderiam ser medidas estatisticamente e entendidas como desvio-padrão da média e acabaram sendo representadas pela letra grega Sigma (σ). Compreende basicamente uma forma de medir estatisticamente a qualidade de um processo estatístico e é um método utilizado para alcançar melhorias. Alguns autores a consideram como uma filosofia de melhoria contínua que abrange todos os processos, departamentos, equipamentos, métodos e meio ambiente e tem por finalidade reduzir ou eliminar as variações em qualquer um desses itens citados. É utilizado em diversas empresas de diversos países até os dias de hoje. Algumas empresas não só realizam a implementação desse programa como também promovem cursos sobre a teoria do Seis Sigma. O ponto de partida para esse estudo foi compreender o processo de “puxada” do material de uma empresa metalúrgica automotiva. Desse processo sabe-se que, após receber o pedido do cliente, o sistema da empresa o analisa e gira as necessidades de compra de matéria-prima e carga de produção. 1.2 – Objetivo Geral Reduzir a movimentação para abastecimento de linha de produção, utilizando a metodologia Seis Sigma. 1.3 – Objetivos Específicos Maximizar o esforço da mão de obra. Melhorar a movimentação da matéria-prima com 100% de entrega direta na produção. Diminuir o estoque interno. Reduzir o índice de acidentes do trabalho. Contribuir com as questões de meio ambiente, a partir de uma organização mais estética e funcional. 1.4 – Organização do Trabalho O trabalho está organizado com cinco capítulos. O primeiro capítulo consiste introdução. No capítulo 2, há uma revisão de literatura sobre Logística (como sistema que compreende inclusive a movimentação de material), sobre o PDCA e o DMAIC (como meio pelo a pesquisa foi realizada) e sobre o Just in time (como melhoria propriamente dita). No capítulo 3 está descrita a metodologia do trabalho, que se desenvolveram através das etapas do Programa Seis Sigma. O capítulo 4 apresenta os resultados e discussão. E por fim, o capítulo 5 traz a conclusão do trabalho. 2 REVISÃO DE LITERATURA 2.1 A organização da matéria-prima no universo da Logística O termo Logística é muito amplo e inclui o processo de movimentação de matériaprima. Como o estudo está sendo realizado nesse universo, julga-se importante a compreensão desse processo. Segundo Ching (1996), a logística compreende toda a movimentação do ambiente interno e externo da empresa, iniciando pela chegada da matéria-prima até a entrega do produto final ao cliente. O autor refere ainda que a logística procura integrar as diferentes relações atribuídas ao processo de produção e distribuição de seus produtos aos clientes e consumidores finais, permitindo à empresa melhor controle e maior integração dos departamentos que originalmente tinham visão limitada de sua área de trabalho. O processo de logística, ou como foi referido por Christopher (1997), gerenciamento logístico, tem potencial para auxiliar a organização e alcançar vantagem tanto em custo/produtividade como em valor. Logo, esse gerenciamento é um dos principais fatores responsáveis pela integração entre mercado e atividade operacional da empresa. A logística é o processo de gerenciar estrategicamente a aquisição, movimentação e armazenagem de materiais, peças e produtos acabados (e os fluxos de informações corretas) através da organização e seus canais de Marketing, de modo a poder maximizar as lucratividades presente e futura através do atendimento dos pedidos a baixo custo. (CHRISTOPHER, 1997, p 02). Merli (1998) ressalta três modelos de gerenciamento da logística: o de Classe III, denominado Normal, no qual há uma necessidade de estoque de reserva e os pedidos são feitos distintamente e com vencimento de entrega previsto. O de Classe ll, Integrado, cujos contratos são anuais ou polianuais, as entregas são do modelo Just in time ou sincronizadas dirigidas às sessões. E o de Classe l, chamado Comaker, com a característica de total integração entre fornecedor e cliente e integração entre informação e programação. Entretanto Aguiar (2002), ainda que neste momento não esteja se referindo especificamente ao termo logística, afirma que o sucesso ou fracasso da empresa está diretamente relacionado com a capacidade da mesma de promover as mudanças necessárias em tempo adequado e para o autor, isso só é possível se houver utilização de um sistema de gestão a favor da empresa e principalmente o cliente e que gere algum retorno monetário aquela. E sugere, ainda, duas formas de se posicionar diante do problema: revisão incremental para fins de manutenção e revisão rompedora. 2.2 Seis Sigma: PDCA e DMAIC Para alcançar um objetivo é preciso que se trace uma meta ou um conjunto de medidas a serem tomadas até que se chegue a um resultado. O conjunto de medidas proposto por Aguiar (2002), denomina-se Seis Sigma e consiste em um programa baseado em métodos estatísticos e com o intuito de promover melhoria às empresas em diferentes aspectos. Na verdade, o programa Seis Sigma permite que a empresa modifique seu posicionamento mediante seus problemas e também a sua forma de identificá-los e tratá-los. Sendo assim ele caracteriza o meio pelo qual a situação atual será estudada e modificada (se houver necessidade) e não a mudança em si. Aguiar (2002), explica que existem algumas condições para a implantação do programa. A primeira delas refere-se à metodologia de solução de problemas e, no entanto, propõe duas metodologias que consistem nos programas PDCA e DMAIC: 1ª. PDCA – P = plan (planejar) é o momento de se definir a meta de interesse e estabelecer os meios necessários para alcançar a meta proposta. D = do (executar) é a fase do treinamento pessoal. C = check (verificar) é o momento de avaliar os resultados obtidos com relação às metas. A = action (agir) etapa que depende totalmente dos resultados obtidos na realização das outras etapas 2ª. DMAIC – D = define (definir) consiste na fase de identificação do problema, definição dos requisitos e estabelecimento de metas. M measure (medir) é a fase de validar os problemas/processos e redefinir e analisar os problemas A analyze (analisar) compreende a fase de desenvolvimento de hipóteses causais, identificação das causas e validação das hipóteses. I improve (melhorar) é a fase de desenvolver idéias para remover as causas, testar soluções e padronizar uma solução/medida para os resultados. C control (controlar) é a fase final e consiste no estabelecimento de medidas-padrão e correção do problema. São duas metodologias que se complementam, pois para cada fase do DMAIC, pode-se utilizar um ou mais PDCAs. Outra condição consiste na distribuição de funções e estruturas de responsabilidades de forma hierárquica, na qual desde o presidente até o funcionário (ou grupo de funcionários) responsável pelo desenvolvimento do programa atuem devidamente. Mais uma condição referida pelo autor refere-se à estrutura de treinamentos que pode ser estabelecida em duas fases: Treinamento para melhorias de produtos, serviços e processos e Treinamento para inovação, cujas características principais são workshops para alta-gerência e gerência e cursos de formação para candidatos com formação ampla abrangendo tanto a área industrial quanto a administrativa que são, em geral, assessores dos líderes de projetos; líderes do projeto; trainees e para os que trabalham no chão da fábrica compreendendo os cursos Master Blackbelts, Blackbelts, Greenbelts e Whitebelts respectivamente. E a última condição citada pelo autor é o estabelecimento de uma política de pessoal adequada, em que sejam dadas oportunidades de adequação à nova cultura implantada, com treinamentos de funcionários, avaliações, consultorias, além de ser criada uma política de produtividade. Para Campos (2000), o método PDCA traz vitórias sucessivas para todas as áreas do sistema de gestão que o utilizam. Bravo (2003) apresenta idéias que também apontam para o caminho de ciclo de melhorias. E, embora não tenha sigla, como é o caso do PDCA defendido por outro autor, o ciclo apresentado por esse caracteriza-se pelas mesmas etapas: Planejamento: consiste na fase de definição de metas e métodos, escolhendo as melhoria/inovações, documentação das mesmas, levantamento das expectativas da organização e definição dos itens de melhoria/inovação. Execução: é a fase de ação educativa para o que foi planejado, com treinamento de pessoal e implantação do sistema de gestão. Verificação: momento de verificar os resultados das melhorias/inovações. Atuação: é a fase de agir para adequar e melhorar consolidando o projeto, prevenindo o aparecimento do estado anterior e mantendo e acompanhando o estado novo. 2.3 A política do Just in time - JIT De acordo com Christopher (1997), o just in time é um modelo de gerenciamento que se baseia na simples idéia que, sempre que possível nenhuma atividade deve acontecer num sistema se não for necessário. “(...) nenhum produto deve ser feito, nenhum componente deve ser pedido enquanto não houver necessidade.” (CHRISTOPHER, 1997). Christopher afirma que o JIT adota o conceito “puxar” para produção, onde a demanda final puxa os produtos em direção ao mercado e o fluxo dos componentes pertinentes a este produto também é determinado por essa demanda. Esse modelo baseia-se em alguma forma de controle estatístico de estoque ideal de abastecimento. O sistema JIT constitui um modelo diferente daquele utilizado atualmente pela empresa em estudo e pode significar uma melhoria. Para Correa (1998), o JIT pode ser entendido como uma filosofia completa que inclui aspectos de: administração de materiais, gestões de qualidade e recursos humanos, arranjos físicos, projetos de produto, organizações de trabalho, além de expressões como produção de estoques, eliminação de desperdício, manufatura de fluxo contínuo, esforço contínuo na resolução de problemas e melhoria contínua. Segundo Merli (1998), a organização do abastecimento de acordo com O JIT fundamenta-se em alguns princípios. O ponto de partida é constituído pelas informações enviadas aos fornecedores de modo que: sejam transmitidas previsões mensais sobre a necessidade prevista de cada item, possibilitando avaliação e programação das cargas e sejam realizadas confirmações diárias. Outro princípio refere-se ao tipo de reabastecimento que pode ser tanto pull (puxada) como push (empurrada). No primeiro caso, a peças são repostas na mesma quantidade e qualidade das retiradas precedentemente, ou seja, preenchese de acordo com a necessidade de material. Para o autor, esse tipo de reabastecimento traz inúmeros benefícios como, fornecimento equivalente ao pedido, entregas freqüentes, poucos documentos (com exceção do documento fiscal obrigatório), transações em tempo real. “O just in time é um conjunto de atividades para atingir a produção em alto volume, utilizando estoques mínimos de matérias-primas, estoque intermediário e bens acabados.” (DAVIS, 2001, p 407). 2.4 – Supply Chain Supply Chain Management é um conceito que significa Gerenciamento da Cadeia de Suplementos e pode ser definido pela sigla SCM. De acordo com Ching (2001), o termo supply chain consiste em todo esforço envolvido nos diversos processos e atividades de uma empresa que criam valor na forma de produtos e serviços para o consumidor final. Caracteriza-se por uma forma integrada de planejar e controlar o fluxo de produtos, informações e recursos, desde os fornecedores até o cliente final, visando administrar de forma cooperativa e benéfica as relações na cadeia logística. Christopher (1997) considera que para que a SCM seja possível é preciso que haja integração interna e integração externa, ou seja, de todas as áreas da empresa. O autor refere ainda que como características principais, a SCM deve diminuir estoques, partindo do principio de que o fornecedor primário entregará a matériaprima no momento exato da utilização, evitando despesas com controles e movimentações internas dessa matéria prima e garantindo melhor preço ao seu cliente e deve realizar uma administração devida de materiais, já que trata-se de uma cadeia integrada. 3 MÉTODOS Na realização deste estudo foi feita uma pesquisa bibliográfica acerca dos conceitos de Logística; Seis Sigma, especificamente PDCA e DEMAIC; Sistema just in time e Suply Chain e da realização de um estudo de caso em uma empresa metalúrgica automotiva, onde a matéria-prima base é uma bobina de aço. Mas, como não existem os equipamentos necessários para transformá-las em chapas, esse serviço é terceirizado em uma outra empresa. Esse processo denomina-se beneficiamento. Todas as bobinas compradas são enviadas ao beneficiador, ficando estocadas e aguardando solicitação de corte. Essa solicitação é feita pela produção e a solicitação de puxada é feita pelo pátio. Quando esse material é entregue pelo beneficiador, é descarregado por um guindaste no pátio e se for preciso, o pátio o carrega para a produção utilizando guindaste, prancha e locomotiva. Na produção esse é descarregado por ponterolante, processado e entregue ao cliente. Tais recursos foram criados para atender a necessidades que a empresa tinha no passado. Mas, ao longo do tempo e também pelos efeitos da globalização, é conveniente e até fundamental, que se realizem algumas mudanças. Ocorre que, além de ultrapassados, esses recursos geram altos custos operacionais e riscos com acidentes e a movimentação dessas chapas no pátio acaba gerando uma interrupção no fluxo do piso do galpão de produção, onde o material é preparado. Mediante essas colocações, algumas questões tornaram-se relevantes, como: Seria essa a única forma de abastecimento dessa área? Baseado em que esse processo vem ocorrendo? Existe algum critério? Em que momento ou área, especificamente, poderiam ocorrer modificações? E quais as modificações poderiam ser feitas? Quais são os requisitos para promover um programa de melhoria? Como saber se a mudança é uma melhoria? A partir dessas questões iniciou-se um estudo sobre um novo modelo de abastecimento de linha de produção, que se desenvolveu a partir do programa Seis Sigma. Tal estudo direcionou-se essencialmente à área da Diretoria de Suprimentos, envolvendo os departamentos de compras de materiais produtivos e estoque, de acordo com o cronograma (Figura 1). Figura 1 –Cronograma – PROGRAMA 6 SIGMA Na primeira fase do DMAIC , a fase D que significa definir, foram definidos os limites de atuação, o que gerou um “Contrato de Melhoria”. Esse contrato caracterizou-se por alguns aspectos como: recursos atuais e suas implicações, duplicidade de movimentação da matéria-prima, riscos de acidentes no modelo atual, recursos obsoletos com custos excessivos e imprevisíveis, indicadores para acompanhamento das mudanças implementadas e redução de custos de movimentação interna. Na fase M do DMAIC, que significa medir, obteve-se a informação sobre os custos gerados com o modelo atual que consistiam em um gasto de R$91.000,00 com combustível, R$243.000,00 com mão-de-obra e R$332.000,00 com Manutenção ao ano, totalizando um custo operacional de R$660.00,00 ao ano. Nessa fase foram utilizados dois PDCA´s a fim de compreender a movimentação da matéria-prima no modelo atual, ou seja, o que seria alterado. No primeiro PDCA, utilizou-se dados disponíveis da empresa, para avaliar o comportamento das solicitações de embarque, “puxada”, do beneficiador até o pátio de armazenagem. Foi possível observar que a “puxada” não era uniforme, apresentando forte variação, conforme FIGURA 2. Esta variação excessiva acarretava em custos adicionais junto a empresa de transporte, a qual cobrava inclusive por viagens não efetuadas por motivos de força contratual. No segundo PDCA, utilizando-se novamente de dados disponíveis, verificou-se que no setor de estoque também há grande variação no sistema de “puxada” de material, fazendo com que os níveis de estoque atingissem picos que ora eram máximos ora mínimos, gerando faltas efetivas de material e conseqüente interrupção do fluxo produtivo. Figura 2 – Variação de Puxada de Material Na fase A do DMAIC, que significa analisar, analisou-se as informações obtidas no primeiro e no segundo PDCA e elaborou-se um diagrama de causa-efeito – FIGURA 3, junto à produção e ao PCP – Planejamento e Controle de Produção, com o objetivo de compreender melhor as causas das variações ocorrentes nas “puxadas” de material e na organização do estoque e dessa forma avançar no redesenho do modelo logístico atual. Evidenciou-se que a falta de critério nas “puxadas” de material e a oscilação na curva de estoque estavam relacionadas a duas causas, sendo a primeira porque não havia confiabilidade na entrega dos materiais solicitados e a outra, faltava uma ferramenta de sequenciamento que integrasse a empresa solicitante, beneficiador e transportador. Diagrama Causa Efeito ABREU TRANSPOR P. PESADA Atraso na entrega BENEFICIADOR TRANSPORTADORA Falta de veículo Lotes Parciais Paradas não previstas PRODUÇÃO Set Up (18hs) Quebra em transito Não sequenciamento Gargalo da decapadora PREPARAÇÃO PREPARAÇÃO MATERIAL LOGÍSTICA LOGÍSTICA Lista de embarque sem sequenciamento Quebra de ferramental Estoque de segurança (sem critério) Atraso na entrega Falta de material FORCEDORES USINA Variação de Puxada de M-P para longarinas Variações na carteira do cliente PLANEJAMENTO PLANEJAMENT MATÉRIA-PRIMA Figura 3 – Diagrama Causa-Efeito (Variação nas Puxadas de Material) Dessa forma, ficou claro que o novo modelo logístico para o abastecimento da produção, deveria não somente cumprir o papel de reduzir os custos, mas, acima de tudo, tornar confiável o fluxo de abastecimento à produção. Contudo, a fase I do DMAIC, que significa implementar, caracterizou-se por duas ações principais. A primeira delas visou aumentar a confiabilidade das entregas, que até então girava em torno de 65%, o que foi possível mediante um novo diagrama de causa-efeito, no qual buscou-se prazos e horários de entrega identificar as causas do não cumprimento dos de material por parte do beneficiador. As duas principais causas encontradas incluem a ausência de regras claras para emissão, envio e acompanhamento das “puxadas” de material em que todos os tempos envolvidos no fluxo logístico sejam considerados, bem como a ocorrência de falta de veículos no fluxo. O estabelecimento de novas regras demandou o levantamento de todas as etapas desde a emissão de uma nova requisição de materiais por parte da empresa em estudo, passando pelas atividades de emissão de nota fiscal e carregamento no beneficiador, o deslocamento até a empresa e finalmente os tempos de espera para pesagem e descarga. De posse destes tempos e considerando a demanda média histórica, iniciou-se a idealização de uma lista de chamada de materiais que contemplava janelas horárias de embarque para cada linha de produção da empresa, conforme as necessidades da mesma, com limite de 25 toneladas por hora, de forma que tanto o PCP da empresa, quanto o beneficiador e transportador tenham posse do mesmo nível de informação. De início, tal lista foi elaborada em planilha de excel e enviada por e-mail a cada hora. A questão da falta de veículos foi resolvida mediante o redimensionamento da frota junto ao transportador, considerando os tempos apurados e prevendo um mínimo de duas viagens por dia e por veículo. Um adendo ao contrato com o transportador oficializou os detalhes. Como medida preventiva, três carretas estacionárias, de 25 toneladas cada, foram alocadas e consideradas suficientes para abastecer a produção por oito horas. A movimentação do pátio de estacionamento diretamente para a produção, passou a ser feita por um cavalo-mecânico dedicado. Esta medida potencializou o novo modelo a ser proposto, pois ao mesmo tempo que eliminou a necessidade da utilização de guindastes e pranchas ferroviárias por locomotivas, reduziu o tempo de permanência de cavalos-mecânicos no pátio, uma vez que não seria mais preciso esperar na fila para serem realizadas sequencialmente pesagem de entrada, descarga e pesagem de saída, conforme FIGURA 4. DESCARGA Modelo Antigo Modelo Atual Figura 4 – Modelo de Entrega Direta à Produção Ficou evidente que o novo modelo era viável, porém seu funcionamento demandava grande esforço operacional com largas margens para erros em função das excessivas tarefas de digitação e da dependência de um funcionário da empresa em quase todas as etapas. Buscou-se então, desenvolver e implementar uma solução colaborativa, integrando a empresa em estudo, o beneficiador e o transportador. Sendo assim, foi realizado um mapeamento do novo modelo capaz de identificar os pontos nos quais havia maior ocorrência de falhas humanas, incluindo erros de digitação, atraso ou esquecimento no envio de dados. Como medida, optou-se por realizar tais tarefas via internet, no portal do beneficiador, com todo o aporte da empresa em estudo. Essa decisão além de econômica aumentou a sinergia entre as áreas de Tecnologia de Informação (TI) das empresas. A criação da lista de chamada de materiais através de janelas horárias, foi o que mais potencializou a implementação do novo modelo logístico. Por contemplar a tecnologia on line, conferiu maior rigor já na entrada das solicitações de materiais, exigindo um exercício de disciplina por parte dos solicitantes. Para o beneficador, as etapas de solicitação de nota fiscal e marcação de cargas no ambiente foram agilizadas pois ocorrem em um limite de tempo parametrizado no sistema, ou seja, uma é gerada automaticamente após o aviso de localização e marcação de carga; além disso, foi possível observar maior integração dos dados de entrada e saída de veículos no ambiente do beneficiador, o que proporcionou um acompanhamento mais eficiente do fluxo de materiais e possibilidade de realizar ações de contingências em caso de necessidade. O novo modelo também permite que o transportador visualize a carga que contém o material solicitado com data e hora previstas, disponibilizando o veículo em tempo adequado, tornando sua atividade de gerenciamento de recursos mais eficiente. A última fase do DMAIC, a fase C que significa controlar, caracterizou-se pela criação de dois novos indicadores com a função de acompanhar a eficiência das janelas de embarque e a porcentagem de entregas diretas à produção Figura 5. Porém com o novo sistema de abastecimento os recursos anteriormente utilizados seriam descartados, então o que fazer em casos de cotingencias? Ou seja, caso haja necessidade de descarga de material no pátio em função de um erro humano ou operacional no momento da solicitação de material, desenvolvemos um dispositivo no qual os fardos de chapas de aço que por contrato com o beneficiador o seu peso não pode ultrapassar 4000 kg, assim podemos descarregar e carregar no pátio as carretas, com empilhadeiras de 7000 kg, recurso já disponível para esta área, conforme Figura 6, Figura 7, Figura 8 e Figura 9. Figura 5 – Situação de Entrega Direta Figura 6 – Descarga Alternativa de Material Figura 7 – Descarga Alternativa de Material Figura 8 – Descarga Alternativa de Material Figura 9 – Descarga Alternativa de Material 4 RESULTADOS E DISCUSSÃO Uma das questões que nortearam o estudo relacionava com a existência ou não de critérios. Sabe-se que a distribuição é uniforme e com pouca variação. Quanto ao momento/área a ser modificada poderia ser o de transporte da matéria-prima para o pátio, especificamente, a substituição de equipamentos atuais que são pranchas, locomotivas, guindastes por outros recursos como carretas, por exemplo, e a adoção de um outro modelo como o just in time. Quanto aos requisitos que possibilitariam a implantação de uma melhoria, considerou-se o conhecimento da situação atual, criatividade, disposição de novas tecnologias e participação efetiva de todos os envolvidos, além de disponibilidade financeira constituam o princípio desse processo. E uma das formas de avaliar a eficácia da mudança foi a redução de pelo menos um incômodo gerado pelo recurso atual. A utilização de PDCA´s propiciou uma análise crítica sobre o modelo de movimentação de matéria-prima que vinha sendo utilizado pela empresa, no qual vale ressaltar a utilização desnecessária de pranchas, guindastes e carretas. A substituição das mesmas por um cavalo-mecânico, levou a uma redução de custo com tais equipamentos e com mão-de-obra e alcançou 100% de entrega direta na produção, como proposto, além de contar com maior segurança para realizar essa movimentação. A lista de chamada de materiais criada para solucionar agravantes, também estudados nos PDCA´s, como prazos de entrega não cumpridos, falta de regras claras pra emissão, envio e acompanhamento de material e falta de veículos disponíveis, além de reduzir as falhas humanas, possibilitou maior integração entre departamentos, transporte e beneficiador, por se tratar de um sistema on line no qual todos têm acesso. O nível de confiabilidade da empresa que anteriormente ficava em torno de 65%, manteve-se acima de 90%, corroborando o modelo implantado. Não foi possível realizar uma comparação entre os modelos de abastecimento no que diz respeito aos índices de acidente, pois não haviam dados registrados, mas indubitavelmente, com os novos equipamentos utilizados, os riscos tendem a diminuir. Com relação à organização do ambiente da empresa (lay out), após a substituição dos equipamentos, obteve-se um total de descarga ocorrendo repetidas vezes por turno, porém com mais agilidade, contribuindo dessa forma, com o aspecto visual da empresa. 5 CONCLUSÃO Há várias formas de caminhar para a evolução, para o sucesso. Cada qual tem sua particularidade. Nas empresas, por exemplo, enfrenta-se quase que diariamente acirradas competições para atingir um grupo de consumidores cada vez maior e manter-se na liderança. A metodologia Seis Sigma, utilizada para alcançar o objetivo do estudo, é uma dentre várias opções que possibilitam melhorias para uma empresa. A partir dela foi possível analisar criticamente o modelo utilizado anteriormente, propor mudanças, implantar um novo modelo, melhorando o abastecimento da linha de produção da empresa em estudo. Como o novo modelo implantado foi possível obter ganhos operacionais para empresa o que proporcionou satisfação de todos os departamentos envolvidos da mesma. Na fase M onde mostramos os custos relacionados com o método de abastecimento antigo, totalizamos R$660.000,00 por ano, de acordo com a empresa, com o novo método além de atingirmos o nosso objetivo, reduzimos a movimentação de abastecimento de linha de produção utilizando o método seis sigma, conseguimos também os custo de R$ 660.000,00 por ano para R$ 432.836,00 por ano, obtendo assim um ganho operacional de R$226164,00 por ano. Também elevou-se o nível de confiabilidade das empresas envolvidas (transportador e beneficiador). E, finalmente, foi possível contribuir com as questões do meio ambiente, uma vez que o novo modelo possibilitou maior organização da área de movimentação do material, que se mostrou mais funcional, segura e harmoniosa. A partir desse estudo, foi possível indicar novas pesquisas como, por exemplo, a melhoria do lay out do local de descarga desses materiais que está além da redução de movimentação (foco principal do trabalho), podendo alcançar maior produtividade para a empresa. REFERÊNCIAS AGUIAR, S. Integração das Ferramentas da Qualidade ao PDCA e ao Programa Seis Sigma. Belo Horizonte: Editora DG, 2002. (Série Ferramentas da Qualidade Vol. 1). BRAVO, I. Gestão de qualidade em tempos de mudanças. Campinas: Alínea, 2003. CAMPOS, V. F. O Aprendizado da Gestão de Banas Qualidade. Ano X, dezembro de 2000. CHIN, H.Y. Gestão de Estoques na Cadeia de Logística Integrada – Supply Chain. São Paulo: Editora Atlas, 2001. 2ª. Ed. CHRISTOPHER, M. Logística e gerenciamento da cadeia de suprimentos: estratégias para redução de custos e melhoria de serviços. São Paulo: Pioneira, 1997. CORREA, H. L.; GIANESI, I. G. N. Gestão de Operações. São Paulo: Edgard Blücher, 1998. DAVIS, M. M. et al . Fundamentos da Administração da Produção. Porto Alegre: Artmed, 2001. 3ª. Ed. MERLI, G. Comakership: a nova estratégia para suprimentos. Rio de Janeiro: Quality mark, 1998.

Download