Seqüenciamento e Emissão de Ordens Escolhida uma sistemática de administração dos estoques, serão geradas, de forma direta ou indireta, as necessidades de compras, fabricação e montagem dos itens para atender ao PMP. Programação da Produção Administração de Estoques Seqüenciamento Emissão e Liberação de Ordens Ordens de Compras Ordens de Fabricação Ordens de Montagem Seqüenciamento e Emissão de Ordens A princípio, o seqüenciamento e a emissão de um programa de produção deveria ser uma tarefa simples para o PCP; Porém, dentro da dinâmica empresarial, instabilidades de curto prazo fazem com que a eficiência do sistema produtivo dependa fundamentalmente de um processo dinâmico de seqüenciamento e emissão do programa de produção. Contudo, por mais que se desenvolvam técnicas e softwares que visem acelerar estas atividades, nada substitui a estabilidade e a confiabilidade do sistema produtivo. Por outro lado, muitas destas instabilidades estão relacionadas às características do próprio sistema produtivo com o qual está se trabalhando. Classificação dos Sistemas de Produção Contínuos Massa Lote Encomenda + Demanda/Volume de Produção - - Flexibilidade/Variedade + - Lead time + - Custo Unitário + Sistemas de Produção Contínuos PA - + Estoques PA Estoques MP MP Seqüenciamento nos Processos Contínuos Como os processos contínuos se propõem a produção de poucos itens, normalmente um por instalação, não existem problemas de seqüenciamento quanto a ordem de execução das atividades. Os problemas de programação se resumem à definição da velocidade que será dada ao sistema produtivo para atender a determinada demanda estabelecida no PMP. Caso mais de um produto seja produzido na mesma instalação, procura-se atender o PMP com lotes únicos de cada item, devido ao alto custo dos setups dos equipamentos produtivos. Sistemas de Produção Contínuos PA - + PCP PMP define Demanda Problemas Logísticos Estoques PA Estoques MP MP Sistemas de Produção em Massa PA WIP TC = TD/D Estoques PA Estoques MP MP Seqüenciamento nos Processos Repetitivos em Massa O trabalho da programação da produção nos processos repetitivos em massa consiste em buscar um ritmo equilibrado entre os vários postos de trabalho, principalmente nas linhas de montagem, conhecido como "balanceamento" de linha, de forma a atender economicamente uma taxa de demanda, expressa em termos de "tempo de ciclo" de trabalho. Em outras palavras, o balanceamento da linha busca definir conjuntos de atividades que serão executados por homens e máquinas de forma a garantir um tempo de processamento aproximadamente igual (tempo de ciclo) entre os postos de trabalho. Sistemas de Produção em Massa PA WIP PCP PMP define Demanda Problemas Logísticos TC = TD/D Estoques PA Estoques MP MP Seqüenciamento nos Processos Repetitivos em Massa Admitindo-se que um produto é montado em uma linha que trabalha 480 minutos por dia (8 horas) a partir de seis operações seqüenciais, com os seguintes tempos unitários: Operação 1 0,8 min. CP= Operação 2 1,0 min. TP TC TC TP D Operação 3 0,5 min. Operação 4 1,0 min. Operação 5 0,5 min. Operação 6 0,7 min. CP = Capacidade de produção por dia; TP = Tempo disponível para a produção por dia; TC = Tempo de ciclo em minutos por unidade; D = Demanda esperada por dia. CPinf erior 480 minutos por dia 106,6 106 unidades por dia 4,5 minutos por unidade CPsup erior 480 minutos por dia 480 unidades por dia 1,0 minuto por unidade TC 480 minutos por dia 2,0 minutos por unidade 240 unidades por dia Seqüenciamento nos Processos Repetitivos em Massa N minimo t Nmínimo = Número mínimo de postos de trabalho; t = Tempo de cada operação. TC N minimo 4,5 minutos por unidade 2,25 postos 2,0 minutos por unidade Posto 1 = operação 1 + operação 2 = 0,8 + 1,0 = 1,8 minutos; Posto 2 = operação 3 + operação 4 = 0,5 + 1,0 = 1,5 minutos; Posto 3 = operação 5 + operação 6 = 0,5 + 0,7 = 1,2 minutos. I eficiencia tempo livre 1 I eficiencia 1 N TC 2,0 1,8 2,0 1,5 2,0 1,2 3 2,0 0,75 ou 75% Sistemas de Produção em Lotes Estoques PC e MP WIP WIP PA1 WIP WIP WIP WIP WIP WIP WIP Estoques de PA PA2 Seqüenciamento nos Processos Repetitivos em lotes A questão do seqüenciamento em processos repetitivos em lotes pode ser analisada sob dois aspectos: a escolha da ordem a ser processada dentre uma lista de ordens (decisão 1) e a escolha do recurso a ser usado dentre uma lista de recursos disponíveis (decisão 2). Ordem 1 Ordem 2 Recurso 1 Regras para escolha da ordem Recurso 2 Ordem Escolhida Ordem n Recurso m Fila de Espera Grupo de Recursos Decisão 1 Regras para escolha do recurso Decisão 2 Recurso Escolhido Seqüenciamento nos Processos Repetitivos em lotes O gráfico de Gantt é um instrumento para a visualização de um programa de produção, auxiliando na análise de diferentes alternativas de seqüenciamento deste programa. O gráfico de Gantt pode ser empregado de diferentes formas, sendo que uma das mais comuns consiste em listar as ordens programadas no eixo vertical e o tempo no eixo horizontal. Regras de Seqüenciamento As regras de seqüenciamento são heurísticas usadas para selecionar, a partir de informações sobre os lotes ou sobre o estado do sistema produtivo, qual dos lotes esperando na fila de um grupo de recursos terá prioridade de processamento, bem como qual recurso deste grupo será carregado com esta ordem. Geralmente, as informações mais importantes estão relacionadas com o tempo de processamento (leadtime) e com a data de entrega, que podem ser estabelecidos tendo por base as informações dos produtos finais ou dos lotes individualmente. Soluções otimizadas empregam a Pesquisa Operacional. Capítulo 6 Seqüenciamento e Emissão de Ordens 15 Regras de Seqüenciamento As regras de seqüenciamento classificadas segundo várias óticas: podem ser Regras estáticas e regras dinâmicas; Regras locais versus regras globais; Regras de prioridades simples, combinação de regras de prioridades simples, regras com índices ponderados e regras heurísticas sofisticadas. Não existem regras de seqüenciamento que sejam eficientes em todas as situações. Geralmente, a eficiência de um seqüenciamento é medida em termos de três fatores: o leadtime médio, o atraso médio, e o estoque em processo médio. Porém nada substitui um bom planejamento mestre da produção e a utilização equilibrada dos recursos produtivos. Capítulo 6 Seqüenciamento e Emissão de Ordens 16 Regras de Seqüenciamento Sigla PEPS MTP MDE Especificação Primeira que entra primeira que sai Menor tempo de processamento Menor data de entrega IPI Índice de prioridade ICR Índice crítico IFO Índice de folga IFA Índice de falta Capítulo 6 Definição Os lotes serão processados de acordo com sua chegada no recurso. Os lotes serão processados de acordo com os menores tempos de processamento no recurso. Os lotes serão processados de acordo com as menores datas de entrega. Os lotes serão processados de acordo com o valor da prioridade atribuída ao cliente ou ao produto. Os lotes serão processados de acordo com o menor valor de: data de entrega - data atual / tempo de processamento Os lotes serão processados de acordo com o menor valor de: data de entrega tempo de processamento restante numero de operacoes restante Os lotes serão processados de acordo com o menor valor de: quantidade em estoque / taxa de demanda Seqüenciamento e Emissão de Ordens 17 Regras de Seqüenciamento Regra de Johnson minimiza o leadtime total de um conjunto de ordens processadas em dois recursos sucessivos: Selecionar o menor tempo entre todos os tempos de processamento da lista de ordens a serem programadas nas máquinas A e B, no caso de empate escolha qualquer um; Se o tempo escolhido for na máquina A, programe esta ordem no início. Se o tempo escolhido for na máquina B, programe esta ordem para o final. Elimine a ordem escolhida da lista de ordens a serem programadas e retorne ao passo 1 até programar todas as ordens. Capítulo 6 Seqüenciamento e Emissão de Ordens 18 Regras de Seqüenciamento Exemplo Cinco ordens de fabricação precisam ser estampadas na máquina A e, em seguida, usinadas na máquina B. Os tempos de processamento (incluindo os setups), as datas de entrega (em número de horas a partir da programação) e as prioridades atribuídas a cada ordem são apresentados na tabela abaixo. Ordens OF1 OF2 OF3 OF4 OF5 Processamento (horas) Máquina A 5 8 4 2 4 Capítulo 6 Máquina B 5 6 5 4 3 Entrega (horas) Prioridade 15 20 13 10 9 4 1 3 2 5 Regras PEPS MTP MDE IPI ICR IFO Johnson Seqüenciamento e Emissão de Ordens Seqüências OF1-OF2-OF3-OF4-OF5 OF4-OF5-OF3-OF1-OF2 OF5-OF4-OF3-OF1-OF2 OF2-OF4-OF3-OF1-OF5 OF5-OF2-OF3-OF1-OF4 OF5-OF3-OF4-OF1-OF2 OF4-OF3-OF1-OF2-OF5 19 Regras de Seqüenciamento Exemplo MTP OF5 OF4 Maq.B Maq.A OF4 OF5 2 OF3 Maq.A OF4 OF3 OF1 2 Regras PEPS MTP MDE IPI ICR IFO Johnson Capítulo 6 Leadtime Total (h) 31 29 29 31 32 29 28 6 OF1 15 20 OF1 Leadtime Médio (h) 31/5 = 6,2 29/5 = 5,8 29/5 = 5,8 31/5 = 6,2 32/5 = 6,4 29/5 = 5,8 28/5 = 5,6 23 OF2 OF2 11 OF2 OF2 9 10 OF4 Maq.B Johnson OF3 6 OF1 OF3 16 29 Horas OF5 OF5 19 23 25 28 Atraso Médio (h) (0+0+11+18+22)/5 = 10,2 (0+0+2+5+9)/5 = 3,2 (0+1+3+6+9)/5 = 3,8 (0+8+10+13+22)/5 = 10,6 (0+0+10+13+22)/5 = 9,0 (0+0+7+7+9)/5 = 4,6 (0+0+1+5+19)/5 = 5,0 Seqüenciamento e Emissão de Ordens Horas Tempo de Espera Médio (h) (0+0+2+5+5)/5 = 2,4 (0+0+0+0+0)/5 = 0 (0+1+1+1+0)/5 = 0,6 (0+4+4+4+5)/5 = 4,2 (0+0+2+2+5)/5 = 1,8 (0+0+3+2+0)/5 = 1,0 (0+0+0+0+2)/5 = 0,4 20 Regras de Seqüenciamento Planejamento Fino da Produção: softwares que procuram seqüenciar dinamicamente um programa de produção dentro de um horizonte limitado pelo PMP (normalmente com periodicidade semanal) conforme as ordens forem sendo concluídas e problemas e/ou oportunidades forem surgindo no dia a dia. não buscam otimizar a seqüência de produção, mas sim buscar boas soluções através de programações com recursos finitos e a consideração de fatores, como os tempos de setup, paradas para manutenção dos equipamentos, etc. que convencionalmente não são considerados nas soluções matemáticas de otimização. Capítulo 6 Seqüenciamento e Emissão de Ordens 21 Regras de Seqüenciamento Capítulo 6 Seqüenciamento e Emissão de Ordens 22 Regras de Seqüenciamento Algumas características importantes com relação as regras empregadas: Simplicidade: As regras devem ser simples e rápidas de entender e aplicar; Transparência: A lógica por trás das regras deve estar clara, caso contrário o usuário não verá sentido em aplicá-la; Interatividade: Devem facilitar a comunicação entre os agentes do processo produtivo. Gerar prioridades palpáveis: As regras aplicadas devem gerar prioridades de fácil interpretação. Facilitar o processo de avaliação: As regras de seqüenciamento devem promover, simultaneamente à programação, a avaliação de desempenho de utilização dos recursos produtivos. Capítulo 6 Seqüenciamento e Emissão de Ordens 23 Teoria das Restrições Gargalo é um ponto do sistema produtivo (máquina, transporte, espaço, homens, demanda, etc.) que limita o fluxo de itens no sistema. Pode-se identificar quatro tipos básicos de relacionamento entre recursos gargalos e não-gargalos: Gargalo Não-Gargalo Não-Gargalo Tipo 1 Gargalo Tipo 2 Montagem Gargalo Não-Gargalo Não-Gargalo Tipo 3 Capítulo 6 Seqüenciamento e Emissão de Ordens Gargalo Tipo 4 24 Teoria das Restrições Regra 1: A taxa de utilização de um recurso nãogargalo não é determinada por sua capacidade de produção, mas sim por alguma outra restrição do sistema. O fluxo produtivo sempre estará limitado por um recurso (interno ou externo) gargalo, de nada adiantando programar um recurso não-gargalo para produzir 100% de sua capacidade, pois estaremos apenas gerando estoques intermediários e despesas operacionais. Neste sentido, a teoria das restrições procura deixar claro a diferença entre utilizar um recurso e ativar um recurso, gerando a seguinte regra: Capítulo 6 Seqüenciamento e Emissão de Ordens 25 Teoria das Restrições Regra 2: Utilização e ativação de um recurso não são sinônimos. Convencionalmente, os recursos são utilizados 100% do seu tempo, um recurso parado é visto como perda de eficiência. A teoria das restrições advoga que os recursos devem ser ativados apenas na medida em que incrementarem o fluxo produtivo, ficando parados sempre que atingirem as limitações dos gargalos. Capítulo 6 Seqüenciamento e Emissão de Ordens 26 Teoria das Restrições Regra 3: Uma hora perdida num recurso gargalo é uma hora perdida em todo o sistema produtivo. Como os recursos gargalos não possuem tempos ociosos, caso algum problema venha a acontecer com estes recursos, a perda de produção se repercutirá em todo o sistema, reduzindo o fluxo. Da mesma forma, ao se transformar tempo improdutivo (como paradas para setup ou manutenção corretiva) em tempos produtivos nos recursos gargalos, todo o sistema estará ganhando pois aumentaremos a capacidade do fluxo produtivo Capítulo 6 Seqüenciamento e Emissão de Ordens 27 Teoria das Restrições Regra 4: Uma hora ganha num recurso não-gargalo não representa nada. Como os recursos não-gargalos, por definição, possuem tempos ociosos, qualquer ação que venha apenas acelerar o tempo produtivo destes recursos estará transformando tempo produtivo em mais tempo ocioso. Neste sentido, uma melhora nos tempos de setup nos recursos não-gargalos, por si só, não incrementa o fluxo produtivo. Porém, uma diminuição no tamanho dos lotes que passam por estes recursos, visando agilizar a chegada dos mesmos aos recursos gargalos, é bem vista pois estará agilizando o fluxo apenas pela transformação dos tempos ociosos em tempos de setup. Capítulo 6 Seqüenciamento e Emissão de Ordens 28 Teoria das Restrições Regra 5: Os lotes de processamento devem ser variáveis e não fixos. Como conseqüência das regras 3 e 4, o tamanho dos lotes de processamento devem variar conforme o tipo de recurso pelo qual estão passando. Em um recurso gargalo os lotes devem ser grandes para diluir os tempos de preparação, transformando-os em tempos produtivos. Já nos recursos não-gargalos, os lotes devem ser pequenos para reduzir os custos dos estoques em processo e agilizar o fluxo de produção dos gargalos. Capítulo 6 Seqüenciamento e Emissão de Ordens 29 Teoria das Restrições Regra 6: Os lotes de processamento transferência não necessitam ser iguais. e de Convencionalmente, os lotes de produção só são movimentados quando totalmente concluídos. Isto simplifica o fluxo de informações dentro do sistema, mas gera um aumento no leadtime médio dos itens (pois o primeiro item terá que esperar o último para ser transferido) e nos estoques em processo dentro do sistema. Segundo a teoria das restrições, para evitar estes problemas, os lotes de transferência devem ser considerados segundo a ótica do fluxo, enquanto os lotes de processamento segundo a ótica do recurso no qual será trabalhado. Capítulo 6 Seqüenciamento e Emissão de Ordens 30 Teoria das Restrições Regra 7: Os gargalos governam tanto o fluxo como os estoques do sistema. No sentido de garantir a máxima utilização dos recursos gargalos, nós devemos não só seqüenciar o programa de produção de acordo com suas restrições de capacidade, como também projetar estoques de segurança na frente dos mesmos buscando evitar interrupções no fluxo. Os estoques de segurança dentro da teoria das restrições são conhecidos como "time buffer", pois procura-se antecipar no tempo a entrega dos lotes que irão abastecer os gargalos, dando-se tempo para corrigir eventuais problemas antes que os mesmos afetem o fluxo dos gargalos. Capítulo 6 Seqüenciamento e Emissão de Ordens 31 Teoria das Restrições Regra 8: A capacidade do sistema e a programação das ordens devem ser consideradas simultaneamente e não seqüencialmente. Nos sistemas convencionais, baseados na lógica do MRP, o seqüenciamento das ordens é realizado tendo por base índices (ICR, IFO, IFA) que empregam leadtimes padrões predeterminados. Já a teoria das restrições, como trabalha olhando a lista de materiais e a rotina de operações simultaneamente, considera que os leadtimes não são fixos, mas sim resultado da seqüência escolhida para o programa de produção. Desta forma, para cada alternativa de seqüenciamento analisada, diferentes leadtimes serão obtidos. Capítulo 6 Seqüenciamento e Emissão de Ordens 32 Teoria das Restrições Regra 9: Balanceie o fluxo e não a capacidade. Assim como a filosofia JIT/TQC, a teoria das restrições considera que o importante em um sistema produtivo em lotes, sujeito a passar por recursos gargalos, é buscar um fluxo contínuo destes lotes, acelerando a transformação de matérias-primas em produtos acabados. A utilização dos recursos, aqui chamada de ativação, deve se dar no sentido de maximizar o fluxo, justificando todas as decisões que convencionalmente são consideradas improdutivas (movimentar pequenos lotes, duplicar setups, deixar recursos parados, etc.). Capítulo 6 Seqüenciamento e Emissão de Ordens 33 Teoria das Restrições Regra 10: A soma dos ótimos locais não é igual ao ótimo global. Esta última regra sintetiza todas as demais ao considerar que em um sistema produtivo as soluções devem ser pensadas de forma global (em relação ao fluxo), pois um conjunto soluções otimizadoras individuais para cada recurso, ou grupos de recursos (departamentos), geralmente não leva ao ótimo global. Capítulo 6 Seqüenciamento e Emissão de Ordens 34 Teoria das Restrições Existindo uma certa constância dos pontos limitantes do sistema, podemos empregar uma heurística de cinco passos como forma de direcionar as ações da programação da produção dentro destas regras: Identificar os gargalos restritivos do sistema; Programar estes gargalos de forma a obter o máximo de benefícios (lucro, atendimento de entrega, redução dos WIP, etc.); Programar os demais recursos em função da programação anterior; Investir prioritariamente no aumento da capacidade dos gargalos restritivos do sistema; Alterando-se os pontos gargalos restritivos, voltar ao passo1. Capítulo 6 Seqüenciamento e Emissão de Ordens 35 Sistemas de Produção Por Projetos Estoques PC e MP Vendas Capacidade Finita (APS) Lead Time Seqüenciamento em Processos por Projetos Os processos por projeto são aqueles que buscam atender a demanda específica de um determinado cliente que, provavelmente, não se repetirá. O PCP de processos por projetos busca seqüenciar as diferentes atividades do projeto de forma que cada uma delas tenha seu início e conclusão encadeados com as demais atividades que estarão ocorrendo em seqüência e/ou paralelo com a mesma. A técnica mais empregada para planejar, seqüenciar e acompanhar projetos é a técnica conhecida como PERT/CPM (Program Evaluation and Review Technique / Critical Path Method) Capítulo 6 Seqüenciamento e Emissão de Ordens 37 Seqüenciamento em Processos por Projetos Esta técnica, conforme será visto, permite que os administradores do projeto, em particular o PCP, tenham: Uma visão gráfica das atividades que compõem o projeto; Uma estimativa de quanto tempo o projeto consumirá; Uma visão de quais atividades são críticas para o atendimento do prazo de conclusão do projeto; Uma visão de quanto tempo de folga dispomos nas atividades não-críticas, o qual pode ser negociado no sentido de reduzir a aplicação de recursos, e conseqüentemente custos. Capítulo 6 Seqüenciamento e Emissão de Ordens 38 A rede PERT/CPM Uma rede PERT/CPM é formada por um conjunto interligado de setas e nós. As setas representam as atividades do projeto que consomem determinados recursos (mão-de-obra, máquinas, etc.) e/ou tempo, já os nós representam o momento de início e fim das atividades, os quais são chamados de eventos. Os eventos são pontos no tempo que demarcam o projeto e, diferente das atividades, não consomem recursos nem tempo. Os nós são numerados da esquerda para a direita e de cima para baixo. O nome da atividade aparece em cima da seta e sua duração em baixo. A direção da seta caracteriza o sentido de execução da atividade. Capítulo 6 Seqüenciamento e Emissão de Ordens 39 A rede PERT/CPM Atividade A B C D E F G Dependência A B B CeD E 2 A Nós 1-2 1-3 2-4 3-4 3-5 4-6 5-6 C 7 Duração 10 6 7 5 9 5 4 4 F 5 10 D 1 6 5 B 6 3 Capítulo 6 Cada ligação entre o nó inicial e o final é chamada de caminho. E 9 G 4 5 Seqüenciamento e Emissão de Ordens 40 A rede PERT/CPM As atividades fantasmas não consomem tempo nem recursos. X Y W X X Y Capítulo 6 L W K Fantasma K Y Seqüenciamento e Emissão de Ordens Fantasma W 41 Cálculo dos tempos da rede Para cada nó ou evento de uma rede que representa um projeto podemos calcular dois tempos que definirão os limites no tempo que as atividades que partem deste evento dispõem para serem iniciadas. O Cedo de um evento é o tempo necessário para que o evento seja atingido desde que não haja atrasos imprevistos nas atividades antecedentes deste evento. O Tarde de um evento é a última data de início das atividades que partem deste evento de forma a não atrasar a conclusão do projeto. Capítulo 6 Seqüenciamento e Emissão de Ordens 42 Cálculo dos tempos da rede 10 10 2 A 0 0 1 4 F 5 10 D 5 B 6 6 9 Capítulo 6 C 7 17 17 3 E 9 6 22 22 Cedo Tarde G 4 5 15 18 Seqüenciamento e Emissão de Ordens 43 Cálculo dos tempos da rede Podemos definir para cada atividade integrante de um projeto quatro tempos que se referem as datas de início e término da atividade, quais sejam: PDI - Primeira data de início; PDT - Primeira data de término; UDI - Última data de início; UDT - Última data de término. O TD (tempo disponível) é o intervalo de tempo que existe entre a PDI e a UDT de uma atividade, ou seja, é o maior intervalo de tempo que uma atividade dispõem para ser realizada, sem alterar o Cedo do evento inicial nem o Tarde do evento final. Capítulo 6 Seqüenciamento e Emissão de Ordens 44 Cálculo dos tempos da rede Para cada atividade constante de um projeto podemos definir quatro tipos de folgas: Folga Total (FT) = TD - t Folga Livre (FL) = (Cedof - Cedoi) - t Folga Dependente (FD) = (Tardef - Tardei) - t Folga Independente (FI) = (Cedof - Tardei) - t) Atividade A B C D E F G Capítulo 6 t 10 6 7 5 9 5 4 Cedo i 0 0 10 6 6 17 15 f 10 6 17 17 15 22 22 Tarde i 0 0 10 9 9 17 18 f 10 9 17 17 18 22 22 FT FL FD FI 0 3 0 6 3 0 3 0 0 0 6 0 0 3 0 3 0 3 0 0 0 0 0 0 3 0 0 0 Seqüenciamento e Emissão de Ordens 45 Caminho Crítico O caminho crítico é a seqüência de atividades que possuem folga total nula (conseqüentemente as demais folgas também são nulas) e que determina o tempo total de duração do projeto. As atividades pertencentes ao caminho crítico são chamadas de atividades críticas, visto que as mesmas não podem sofrer atrasos, pois caso tal fato ocorra, o projeto como um todo sofrerá este atraso. A identificação do caminho crítico de um projeto é de fundamental importância para o gerenciamento do mesmo, pois o PCP pode concentrar seus esforços para que estas atividades tenham prioridade na alocação dos recursos produtivos. Já as atividades não críticas, como possuem folga, permitem certa margem de manobra pelo PCP, porém se uma delas consumir sua folga total passará a gerar um novo caminho crítico que merecerá atenção. Existem situações em que toda a rede é crítica, e qualquer desvio do planejado refletirá no prazo de conclusão do projeto. Capítulo 6 Seqüenciamento e Emissão de Ordens 46 Tempos probabilísticos Quando as estimativas dos tempos das atividades estão sujeitas à variações aleatórias, se diz que as estimativas são probabilísticas, devendo incluir uma indicação do grau de variabilidade das previsões. te t p 4 tm to 6 t p to 2 6 Capítulo 6 Tempo médio esperado 2 Variância Seqüenciamento e Emissão de Ordens 47 Tempos probabilísticos Podemos montar a rede e proceder os cálculos dos Cedos, Tardes, folgas e caminho crítico da mesma forma como foi feito no tópico anterior para os tempos determinísticos, considerando que o tempo médio esperado é o tempo da atividade. Dado que a média da soma de variáveis aleatórias é igual à soma das médias destas variáveis, podemos considerar como a variância total do projeto, a soma das variâncias das atividades que compõem o caminho crítico. Caso ocorram dois, ou mais, caminhos críticos, adotamos como variância total do projeto aquela que for menor. Capítulo 6 Seqüenciamento e Emissão de Ordens 48 Tempos probabilísticos Atividade Dependência A B C D E F G A B B CeD E 9,83 9,83 2 A Nós 1-2 1-3 2-4 3-4 3-5 4-6 5-6 C 6,75 9,83 0 0 1 to 8 4 5 4,5 8 4,5 2 tm 10 6 7 5 9 5 4 16,58 16,58 4 F 5,16 D B 5,83 5,83 3 8,75 Capítulo 6 5,08 E 9,16 Duração tp 11 7 7,5 6 11 6,5 5 te 9,83 5,83 6,75 5,08 9,16 5,16 3,83 0,25 0,25 0,17 0,06 0,25 0,11 0,25 Caminho Crítico A-C-F 6 21,74 21,74 G 3,83 5 14,99 17,91 Seqüenciamento e Emissão de Ordens Tempo Esperado 21,74 Variância (0,25+0,17+0,11) 0,53 49 Tempos probabilísticos Como os tempos de realização das atividades são probabilísticos, é importante podermos estimar qual a probabilidade que temos do projeto ficar concluído em determinado prazo. K t t total K 23 21,74 0,53 1,73 Por exemplo, digamos que queremos saber qual a probabilidade deste projeto ser concluído em 23 unidades de tempo, aplicando a fórmula achamos o valor de K = 1,73. Entrando com este valor na tabela da função de distribuição da curva normal, verificamos que existe uma probabilidade de 95,6% do projeto ser concluído neste prazo. Capítulo 6 Seqüenciamento e Emissão de Ordens 50 Aceleração de uma rede As estimativas de tempo das atividades de um projeto estão relacionadas à quantidade de recursos (homens, equipamentos, dinheiro, etc.) alocados para cada atividade. Geralmente, é possível adicionar, ou retirar, recursos alocados à uma atividade de forma a acelerar, ou desacelerar, seu prazo de conclusão. Desta forma, uma vez montada a rede e identificado o caminho crítico, duas análises de custos podem ser realizadas: podemos analisar as folgas das atividades não críticas e verificar a possibilidade de reduzir os recursos, e conseqüentemente os custos, alocados as mesmas; podemos analisar as atividades do caminho crítico e verificar a possibilidade de reduzir, ou aumentar, o prazo de conclusão do projeto. Capítulo 6 Seqüenciamento e Emissão de Ordens 51 Aceleração de uma rede Poderíamos estudar a possibilidade de reseqüenciar os recursos alocados as atividades não críticas, dado que isto não afeta o prazo de conclusão do projeto. Deve-se prestar atenção que ao se ir retirando as folgas das atividades não críticas novos caminhos críticos surgirão. Atividade A B C D E F G Capítulo 6 t 10 6 7 5 9 5 4 Cedo i 0 0 10 6 6 17 15 f 10 6 17 17 15 22 22 Tarde i 0 0 10 9 9 17 18 f 10 9 17 17 18 22 22 FT FL FD FI 0 3 0 6 3 0 3 0 0 0 6 0 0 3 0 3 0 3 0 0 0 0 0 0 3 0 0 0 Seqüenciamento e Emissão de Ordens 52 Aceleração de uma rede O segundo tipo de análise, aceleração ou desaceleração do prazo de conclusão do projeto, é mais trabalhosa, pois envolve a relação custo-benefício que temos em alterar os prazos das atividades do caminho crítico, bem como a possibilidade de, em dado momento, outros caminhos se tornarem também críticos e entrarem nesta análise. Atividade Tempo Normal Tempo Acelerado A B C D E F G 10 6 7 5 9 5 4 8 5 6 5 7 2 3 Capítulo 6 Seqüenciamento e Emissão de Ordens Custo por Unidade de Tempo Reduzida $100 $600 $500 $300 $300 $500 53 Emissão e Liberação de Ordens A última atividade do PCP antes do início da produção propriamente dita, consiste na emissão e liberação das ordens de fabricação, montagem e compras, que permitirão aos diversos setores operacionais da empresa executarem suas atividades de forma coordenada no sentido de atender determinado PMP projetado para o período em questão. Uma ordem de fabricação, montagem ou compras deve conter as informações necessárias para que os setores responsáveis pela fabricação, montagem ou compras possam executar suas atividades. Capítulo 6 Seqüenciamento e Emissão de Ordens 54 Emissão e Liberação de Ordens Até serem emitidas e liberadas, as ordens são apenas planos que se pretendem cumprir. Uma vez formalizada a documentação e encaminhada aos seus executores, estas ordens entram na esfera operacional do processo produtivo. Ações são tomadas e recursos alocados para a sua efetivação, fazendo com que seja difícil e antieconômico mudanças nesta programação. Desta forma, é conveniente que o PCP antes de formalizar uma programação da produção verifique se todos os recursos necessários para o atendimento destas ordens estejam disponíveis, evitando que ordens sejam emitidas e, por falta de recursos, não sejam atendidas. Capítulo 6 Seqüenciamento e Emissão de Ordens 55 Emissão e Liberação de Ordens As ordens de compra são encaminhadas ao Departamento de Compras; As ordens de fabricação e montagem, antes de liberadas, necessitam ser verificadas quanto a disponibilidade de recursos humanos, máquinas e materiais. Os recursos humanos e máquinas ficam a cargo dos encarregados dos setores; A verificação da disponibilidade de matérias-primas, peças componentes e ferramentas é a função que cabe ao PCP realizar antes da liberação das ordens de fabricação e montagem. A verificação da disponibilidade destes itens é feita com auxílio dos registros de controle de estoques e ferramentas. Capítulo 6 Seqüenciamento e Emissão de Ordens 56

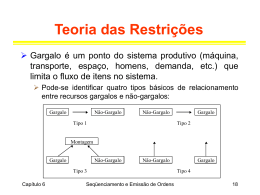

Download