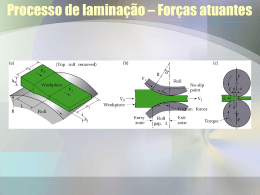

Processos de conformação LAMINAÇÃO Laminação Fundamentos Laminadores Laminação a quente Laminação a frio Laminação de Barras e Perfis Processamento Termomecânico Fundamentos Processo de conformação mecânica que consiste na passagem de um corpo sólido na forma de lingote, placa,tira, etc., entre dois cilindros que giram na mesma velocidade periférica, mas em sentidos diferentes – Retilíneos (laminação de produtos planos) redução da espessura – Canais entalhados (laminação de produtos não planos) Etapas da Laminação Desbaste inicial dos lingotes em blocos, tarugos ou placas – realizada normalmente por laminação a quente. Nova etapa de laminação a quente para transformar o produto em chapas grossas, tiras a quente, vergalhões, barras, tubos, trilhos ou perfis estruturais. Laminação a frio produz tiras a frio – excelente acabamento superficial – boas propriedades mecânicas – controle dimensional do produto final bastante rigoroso. Chapas – espessura >6mm Aplicações estruturais – Casco de navio, caldeiras, pontes, maquinaria e vasos de pressão Tiras – espessura <6mm Tipicamente fornecida como bobinas ou tiras planas Grande variedade de aplicações Laminação: Uso e Vantagens Alta produtividade Controle dimensional do produto acabado que pode ser bastante preciso. Processo primário – Matéria prima para outros processos Muito utilizado Laminadores Um laminador consiste: – cilindros (ou rolos), – mancais, – uma carcaça chamada de gaiola ou quadro para fixar estas partes – motor para fornecer potência aos cilindros e controlar a velocidade de rotação. As forças envolvidas na laminação podem facilmente atingir milhares de toneladas, portanto é necessária uma construção bastante rígida, além de motores muito potentes para fornecer a potência necessária. Tipos de Laminadores laminador duo laminador duo reversível laminador trio laminador quádruo laminador Sendzimir laminador universal. Laminador duo Neste laminador o cilindro inferior é fixo e o cilindro superior pode mover-se, durante a operação. O sentido do giro dos cilindros não pode ser invertido e o material só pode ser laminado em um sentido Laminador duo reversível A inversão da rotação dos cilindros permite que a laminação ocorra nos dois sentidos de passagem entre os rolos Laminador trio Os cilindros sempre giram no mesmo sentido. Porém, o material pode ser laminado nos dois sentidos, passando-o alternadamente entre o cilindro superior e o intermediário e entre o intermediário e o inferior. Laminador quádruo Usado para laminar materiais mais finos, utiliza cilindros de trabalho de pequeno diâmetro apoiados por cilindros de encosto para não fletir. Pode ser reversível ou não. Laminador Sendzimir Os cilindros de trabalho são muito finos, podem fletir tanto na direção vertical quanto na horizontal e são apoiados em ambas as direções Laminador universal Dispõe de dois pares de cilindros de trabalho, com eixos verticais e horizontais Cilindro plano Com o lingotamento contínuo, produzem-se placas e tarugos diretamente da máquina de lingotar, evitando-se uma série de operações de laminação, em especial a laminação desbastadora. Laminação a quente Como aço lingotado convencionalmente a primeira operação de laminação ocorre em um laminador desbastador – usualmente um duo reversível – utiliza-se também laminadores universais, o que permite um melhor esquadrinhamento do produto. Os produtos desta etapa são: – Tarugos (“blooms”, seção quadrada) – Placas (“slab”, seção retangular) Placas são laminadas a quente até: – Chapas grossas Na laminação de chapas grossas utilizam-se laminadores duos ou quádruos reversíveis, sendo este último o mais utilizado. – Tiras a quente comumente utilizam laminadores duos ou quádruos reversíveis numa etapa preparadora e um trem contínuo de laminadores quádruos. O material, após a laminação é então, bobinado a quente, decapado e oleado indo a seguir para o mercado ou para a laminação a frio. Trem contínuo Recristalização Laminação a Frio Empregada para produzir folhas e tiras com acabamento superficial e com tolerâncias dimensionais superiores quando comparadas com as tiras produzidas por laminação a quente. O encruamento resultante da redução a frio pode ser aproveitado para dar maior resistência ao produto final. Laminação a Frio Os materiais de partida para a produção de tiras de aço laminadas a frio são as bobinas a quente decapadas. A laminação a frio de metais não ferrosos pode ser realizada a partir de tiras a quente ou, como no caso de certas ligas de cobre, diretamente de peças fundidas. Laminação a Frio - características A redução total varia de 50 a 90% Deseja-se uma distribuição tão uniforme quanto possível nos diversos passes sem haver uma queda acentuada A porcentagem de redução menor é feita no último passe para permitir um melhor controle do aplainamento, bitola e acabamento superficial. Laminação de barras e perfis Barras de seção circular e hexagonal e perfis estruturais como: vigas em I, calhas e trilhos são produzidos em grande quantidade por laminação a quente com cilindros ranhurados. Características A seção transversal do metal é reduzida em duas direções A cada passe o metal é comprimido somente em uma direção No passe subseqüente o material é girado de 90o. O metal se expande muito mais na laminação a quente de barras do que na laminação a frio de folhas O planejamento dos passes para perfis estruturais é muito complexo e requer bastante experiência. Laminadores de barras são equipados com: – Guias para conduzir o tarugo para as ranhuras – Repetidores para inverter a direção da barra e conduzi-la para o próximo passe. Laminadores de Barras e Perfis São normalmente duos ou trios A instalação comum para a produção de barras consiste: –cadeira de desbaste –cadeira formadora –cadeira de acabamento Laminação - defeitos a) Ondulação nas extremidades – resultado do curvamento do cilindro; b) trincas chevron no meio da tira; c) trincas de extremidade/aresta; d) Abertura em jacaré

Download