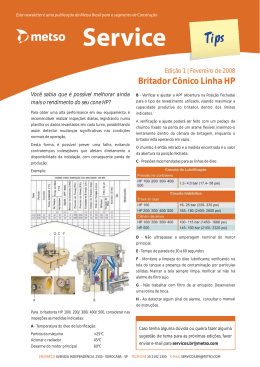

Service Tips Você sabia que é possível melhorar ainda mais o rendimento do seu cone HP? Para obter uma alta performance em seu equipamento, é recomendável realizar inspeções diárias, registrando numa planilha os dados levantados em cada turno, possibilitando assim detectar mudanças significativas nas condições normais de operação. Desta forma, é possível prever uma falha, evitando contratempos indesejáveis que afetam diretamente a disponibilidade da instalação, com consequente perda de produção. B - Verificar e ajustar a APF (Abertura na Posição Fechada) para o tipo de revestimento utilizado, visando maximizar a capacidade produtiva do britador, dentro dos limites indicados no manual. D - Não ultrapassar a corrente nominal do motor principal. E - Tempo de parada de 30 a 60 segundos F - Monitore a limpeza do óleo lubrificante, verificando na tela do tanque a presença de contaminação por partículas sólidas. Manter a tela sempre limpa. Verificar se não há alarme de filtro sujo. G - Não trabalhar com filtro de ar entupido. Desenvolver uma rotina de troca. H - Ao detectar algum sinal de alarme, consultar o manual de instruções. Exemplo: Para britadores HP 100/ 200/ 300/ 400/ 500, considerar nas inspeções as medidas indicadas: C - Pressões recomendadas para as linhas de óleo: A - Temperatura do óleo de lubrificação: Partida da máquina >25°C Acionar o radiador 45°C Desarme do motor principal 60°C PUBLICADO POR METSO BRASIL IND. E COM. LTDA Av. Independência, 2500, Éden Sorocaba, São Paulo TEL +55 15 2102 1300 SITE www.metso.com Envie sua pergunta para [email protected]. Sua questão pode ser o tema da próxima edição. Todos os direitos reservados Edição 6 | Outubro de 2010 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Como resolver esse problema? A solução do problema de excessiva velocidade de alimentação dos britadores de mandíbulas é a instalação de "barreiras", de forma a criar freios para diminuir a velocidade do material. A configuração e a quantidade de barreiras deverá ser de acordo com cada aplicação, ou seja, cada condição de operação. Britadores de Mandíbulas Alimentação incorreta dos britadores Normalmente, nas instalações com grandes volumes processados, é observada a alimentação incorreta dos britadores de mandíbulas, onde há uma grande velocidade juntamente com grandes granulometrias. Desta forma o material é direcionado à proteção do queixo, o que terá como consequências: - Alteração das cargas dinâmicas; - Esforços desnecessários nos mancais; - Perda de eficiência na produtividade; - Quebra do sistema de ajuste; - Queda da abanadeira; - Maior frequência nos apertos de fixação das mandíbulas. Queixo do Britador A velocidade de alimentação nos britadores de mandíbulas deve ser controlada. Para manter a velocidade em um nível desejado, a altura de alimentação não deverá exceder 1 (um) metro. Quais os cuidados na instalação de barreiras/ freios na alimentação dos britadores? As barreiras (freios), devem ser afixadas e devem possuir robustez de forma a suportar os esforços e impactos da alimentação, do contrário poderá ocorrer o seu desprendimento, o que ocasionaria sérios danos ao britador caso elas caiam na câmara de britagem. Arranjo típico da correta alimentação do britador Calha de alimentação Porto de inspeção quadro de proteção superior Parede traseira que protege a parte superior do queixo de impactos diretos PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA. Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema da próxima edição. E-MAIL [email protected] WEBSITE www.metso.com.br Devido ao risco de soltura destas barreiras, um ponto importante é a correta escolha do tipo e a quantidade de barreiras instaladas. Direitos reservados. Edição 7 | Novembro de 2010 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Respiros Dois respiros de ar mantêm todo o circuito de lubrificação sob pressão atmosférica. Um está localizado na lateral da máquina, conectado à caixa de contraveio para assegurar a livre drenagem do óleo. O outro está na placa de lubrificação, para evitar o surgimento de pressão negativa no tanque vedado, e consequentemente cavitação da bomba. Britador Cônico Linha HP Substituição dos filtros do HP Os filtros de óleo e ar têm importância vital para o bom funcionamento dos britadores cônicos. Para uma melhor performance dos sistemas envolvidos, alguns cuidados devem ser tomados na manutenção de tais itens. Sistema Hidráulico O sistema hidráulico possui um indicador de contaminação. A manutenção deverá ser feita quando a cor amarela for apontada. A cor vermelha indica excesso de contaminação. Para realizar esta verificação a bomba hidráulica precisa estar ligada, basta colocar a chave seletora na posição manual e manter pressionado o botão PRESSURIZAR. Indicador Este filtro não permite lavagem pois possui uma malha extremamente fina que pode se romper, perdendo assim sua função. Sistema de Lubrificação O filtro de óleo de lubrificação possui um sensor de contaminação que envia um sinal para acender uma luz no painel, ou um alarme no PLC, indicando a necessidade de lavagem do elemento filtrante de aço inox. Sensor A troca deste elemento deve ser feita quando o período de lavagem do mesmo cair pela metade. Filtros sujos podem acarretar queda de pressão e desgaste prematuro de componentes, como: bombas, válvulas, vedações e buchas. PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA. Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema da próxima edição. E-MAIL [email protected] WEBSITE www.metso.com.br Recomenda-se que este filtro seja trocado a cada 250 horas, conforme indicação do fabricante, ou sempre que perder suas características em função do nível de contaminação do ambiente, e neste caso, deve-se criar uma rotina de troca específica. Deve-se analisar a vazão do filtro pelo menos uma vez por semana, colocando-se uma folha de papel de seda na entrada de ar, pois se os filtros estiverem obstruídos, poderá haver contaminação através das vedações da máquina e do tanque. A Metso também recomenda que seja analisado o óleo periodicamente para verificar seu nível de contaminação, o qual deve estar abaixo dos limites estabelecidos no manual da máquina, evitando desgaste excessivo das buchas e componentes do sistema de lubrificação. Ŷ Direitos reservados. Edição 8 | Dezembro de 2010 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Manutenção Pós-Instalação - As folgas entre os côncavos podem fechar causando trincas ou quebras nas carcaças superior e intermediária. - Quebra dos parafusos de fixação entre as carcaças. “A” Britadores Giratórios Instalação e Manutenção Pós-Instalação: Côncavos Seccionais de Manganês Instalação dos Côncavos de Manganês Instalação nos novos côncavos deve englobar: - O espaçamento vertical entre os côncavos, mostrado como “A” deve estar entre 10mm e 16mm. - O espaçamento horizontal entre as fileiras, mostrado como “B” não deve exceder 10mm. - O espaçamento vertical deve alternar-se entre as fileiras, conforme mostrado em “C”. “A” “B” - Após a fileira inferior ser ajustada, empilhe um côncavo de cada fileira remanescente para determinar o espaçamento vertical. - O côncavo superior deve ser encaixado no canal de travamento da carcaça superior, conforme figura abaixo, e estar nivelado com a carcaça no topo, dentro de 1/4”. Uma vez que o espaçamento horizontal tenha sido determinado, instale a segunda fileira de côncavos da mesma maneira que a fileira inferior. Continue o mesmo processo até o topo. “A” “B” Conforme figura acima, as folgas dos côncavos “A”, devem ser verificadas diariamente. Caso ocorra o fechamento da folga entre as placas, ou seja, os espaços entre os côncavos ficar menor que 3 mm, devem ser tomadas ações corretivas. Deverão ser feitos chanfros de 8mm nas bordas, conforme indicado como “B”. (Figura acima). Este problema com as folgas não ocorre com côncavos em aço-liga. “C” Empilhando os Côncavos Folgas normais entre os côncavos Nota 1: Para instruções completas por favor consulte o manual da máquina. Nota 2: Dimensões não são exatas devido a variações no processo de fundição. PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA. Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema da próxima edição. E-MAIL [email protected] WEBSITE www.metso.com.br Direitos reservados. &EJÎÍP]"CSJMEF NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Britador giratório 'JHVSBNFEJÎÍPEBGPMHB $VJEBEPTDPNPNBODBMEBBSBOIB Verificações de manutenção da bucha da aranha (Figura 2) t"TWFEBÎÜFTEBCVDIBJOEJDBEBTQFMBMFUSB $ EFWFNTFSWFSJmDBEBTEJBSJBNFOUFQBSBTF JEFOUJmDBSWB[BNFOUPT t0OÓWFMEFMVCSJmDBOUF" UBNCÏNEFWFTFS WFSJmDBEPEJBSJBNFOUF t"GPMHBEPNBODBM# EFWFTFSWFSJmDBEB NFOTBMNFOUFBDBEBIPSBTPVEVSBOUF BUSPDBEFSFWFTUJNFOUPTPRVFPDPSSFS QSJNFJSP 0TCSJUBEPSFTHJSBUØSJPTBQSFTFOUBNVNBBMUB DBQBDJEBEFEFQSPEVÎÍPFMPOHBWJEBÞUJMEPT SFWFTUJNFOUPTDPOEJÎÜFTPCUJEBTHSBÎBTBP ÉOHVMPBHVEPEBDÉNBSBFËTFYUFOTBTÈSFBT EFCSJUBHFN 1PSÏNQBSBTFHBSBOUJSBEJTQPOJCJMJEBEF PQFSBDJPOBMEPFRVJQBNFOUPBNBOVUFOÎÍP EPNBODBMEBBSBOIBEFWFTFSFYFDVUBEBFN UPEBQBSBEBEFNBOVUFOÎÍPEPCSJUBEPS /PTCSJUBEPSFTHJSBUØSJPTEB.FUTPBCVDIB FBWFEBÎÍPEBBSBOIBQPEFNTFSTVCTUJUVÓEBT TFNBOFDFTTJEBEFEFSFNPÎÍPEBBSBOIBoP RVFQSPQPSDJPOBVNBSFEVÎÍPEBNÍPEFPCSB UFNQPFFRVJQBNFOUPTOFDFTTÈSJPTQBSBP TFSWJÎPBMÏNEFEJNJOVJSBQFSEBEFQSPEVÎÍP EFDPSSFOUFTEBTQBSBEBTQBSBNBOVUFOÎÍP 0EFTHBTUFEBCVDIBEBBSBOIBQPEFTFS EJBHOPTUJDBEPBPTFPVWJSSVÓEPTEFCBUJEBT EVSBOUFBUSBOTJÎÍPEPNPEPiDPNDBSHBwQBSB iTFNDBSHBwBEVSBÎÍPNÏEJBEBDBNJTBEP FJYPÏFRVJWBMFOUFBUSÐTWF[FTBWJEBÞUJMEB CVDIBEBBSBOIB 1BSBTFNFEJSPEFTHBTUFEBCVDIBPFJYP QSJODJQBMEFWFFTUBSOBTVBQPTJÎÍPOPSNBM EFUSBCBMIP$PNVNFTQFTTÓNFUSPMPOHPP TVmDJFOUFQBSBBMDBOÎBSPQPOUPEFBQPJP NFÎBBGPMHBFOUSFBCVDIBEBBSBOIBFB DBNJTBEPFJYPQSJODJQBMOPMBEPGFDIBEPEB DÉNBSBEFCSJUBHFNDPSSFTQPOEFOUFBPQPOUP EFNÈYJNBGPMHBEPNBODBM "NÈYJNBGPMHBQFSNJTTÓWFMOÍPEFWF VMUSBQBTTBSPTMJNJUFTEFTDSJUPTOBUBCFMBB TFHVJS Modelo Distância ao ponto de apoio pol. mm Máxima folga permissível pol. mm "QØTBSFNPÎÍPEBBSBOIBVUJMJ[FVN NJDSÙNFUSPJOUFSOPQBSBNFEJSPNFOPS EJÉNFUSPEBCVDIBEBBSBOIBJOEJDBEPQFMB MFUSB"OBmHVSB &TUFEFWFSÈFTUBSQSØYJNP BPPVFYBUBNFOUFOP QPOUPEFBQPJP 1BSBTFNFEJSPEFTHBTUFEBDBNJTBEPFJYP QSJODJQBMVUJMJ[FVNNJDSÙNFUSPFYUFSOPTPCSF BNFOPSDJSDVOGFSÐODJB# "NFEJEBEBGPMHBÏPCUJEBBPTFTVCUSBJS PEFTHBTUFEBDBNJTBEPEJÉNFUSPEBCVDIB #o" AUTOR&EJNJMTPO4BOUBOB]REVISOR8JMMFS*UP PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA 1FSHVOUBTEFWFNTFSFOWJBEBTQBSBPFNBJMBCBJYP4VBRVFTUÍPQPEFTFSPUFNBEFGVUVSBTFEJÎÜFT E-MAILNBSLFUJOHCS!NFUTPDPN]WEBSITEXXXNFUTPDPNCS 'JHVSBWFSJmDBÎÜFTEFNBOVUFOÎÍPEBCVDIB -FNCSFTFEFNBOUFSTFNQSFPSFHJTUSPEPT SFTVMUBEPTEBTNFEJÎÜFTŶ %JSFJUPTSFTFSWBEPT Edição 16 | Agosto de 2011 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO às recomendações dos fabricantes do equipamento. Com um dinamômetro em ângulo reto, com referência ao centro do comprimento da distância medida no item 2, aplique uma força no dinamômetro que flexione uma das correias o equivalente a 0,016 vezes a medida do comprimento em milímetros. Ce n tro Di stâ nc ia 16mm deflexão por 1 metro da distância do centro Britador Cônico Tensão em correias Qual o procedimento correto para tensionamento das correia de transmissão de potência? Um tensionamento correto nas correias de transmissão sem dúvida traz muitos benefícios e evita diversos aborrecimentos. Devemos lembrar sempre de algumas regras básicas: Ɣ A tensão ideal é aquela tensão mais baixa, na qual a correia trabalha sem “patinar” na polia, mesmo quando o equipamento for submetido ao torque mais alto Ɣ A tensão excessiva encurta a vida das correias, dos rolamentos/buchas e pode causar danos internos no motor/equipamento; por outro lado, uma baixa tensão provocará o deslizamento, gerando calor excessivo nas correias e ocasionando falhas prematuras Ɣ Após a troca de correias, checar a tensão das mesmas nas primeiras 48 horas de operação Ɣ Fazer inspeções periódicas no conjunto de acionamento, tensionando corretamente as correias quando necessário Ɣ Para um tensionamento uniforme nas correias é recomendável não misturar marcas diferentes, instalar jogos com diâmetros/ comprimentos da mesma série e não utilizar correias novas junto com correias velhas Ɣ O uso do equipamento com uma ou mais Indicador de tensão em correia com a força aplicada no meio da distância central correias faltantes por períodos prolongados pode diferenciar o desgaste dos canais das polias e o tensionamento ficará incorreto após a substituição do conjunto de correias. Como efetuar o tensionamento correto? Com baixo custo, pode-se adquirir em empresas que comercializam correias de transmissão o instrumento “medidor de tensão”. As instruções para utilização e medição da tensão são fornecidas junto com o instrumento e são muito simples, possibilitando ao seu pessoal de campo efetuar o tensionamento correto nas correias de transmissão, atendendo Deflexão: 4 mm (1.64’’) para cada 26 mm (1’’) de distância Distância total do comprimento Metade (1/2) do comprimento Dispositivo/ régua para nivelação A força deve ser aproximadamente as listadas na tabela abaixo para que a transmissão mantenha-se bem tensionada. Ŷ Verificação da força para defletir a correia em 16mm por metro da distância entre centros das polias Seção da correia SPZ XPZ & QXPZ Polia da peneira Correia Dinamometro Força AUTOR Felipe Ribeiro | REVISOR Edimilson Santana PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Força correia usada (N) (Kgf ) 56 a 71 16 1.6 20 2.0 75 a 90 18 1.8 22 2.2 95 a 125 20 2.0 25 2.5 maior 125 22 2.2 28 2.8 80 a 100 22 2.2 28 2.8 106 a 140 30 3.0 38 3.9 150 a 200 36 3.7 45 4.6 maior 200 40 4.0 50 5.1 112 a 160 40 4.0 50 5.1 170 a 225 50 5.1 62 6.3 236 a 355 62 6.3 77 7.9 maior 355 65 6.6 81 8.3 224 a 250 70 7.1 87 8.9 265 a 355 92 9.4 115 12.0 maior 375 115 12.0 144 15.0 8V 335& mais 150 15.0 190 19.0 Z 56 a100 5 a 75 0.5 a 0.8 A (& HA banded) 80 a 140 10 a 15 1.0 a 1.5 B 125 a 200 20 a 30 2.0 a 3.1 C 200 a 400 40 a 60 4.1 a 6.1 D 355 a 600 70 a 105 7.1 a 10.7 SPA XPA & QXPA SPB XPB& QXPB SPC & QXPC Tração / puxador Polia do motor Diâmetro da menor polia (mm) Direitos reservados. Edição 21 | Janeiro de 2012 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Alguns britadores são equipados com distribuidor de graxa com uma única graxeira. Esta graxeira distribui a lubrificação a todos os quatro rolamentos. A periodicidade e quantidade de graxa para o bloco distribuidor é apresentado na tabela abaixo: Lubrificação Manual (distribuidor com graxeira) Modelo Britadores de mandíbulas Lubrificação dos rolamentos do queixo e dos mancais É de extrema importância que o seu britador seja corretamente lubrificado para garantir o bom funcionamento e sua durabilidade. A tabela à seguir fornece algumas das marcas de lubrificante à base de lítio recomendadas: quatro bicos graxeiros. Cuidado: Sempre limpe o bico das graxeiras antes de lubrificar para não contaminar a graxa que entrará nos rolamentos! A periodicidade e quantidade de graxa por bico é apresentando na tabela abaixo: Marca Tipo Castrol APS 2 Lubrificação Manual BP Energrease LS-EP 2 Esso Mobilux EP 2 Condições normais (a cada 80 horas) Condições com muita poeira (a cada 40 horas) Gulf Kluber C Gulfcrown Grease EP 2 Centoplex 2 EP Mobil Shell SKF Caltex Total Mobilux EP 2 Alvania Grease EP 2 LG EP 2 Starplex EP 2 Complex EP 2 Quantidade de lubrificante/ graxeira gramas (oz.) Quantidade de lubrificante/ graxeira gramas (oz.) Aviso: Não use lubrificantes contendo molibdênio ou cálcio, pois seus componentes sólidos provocam um maior desgaste dos rolamentos, reduzindo assim a vida útil deles. A Metso não recomenda a mistura de diferentes marcas de lubrificante! A lubrificação dos rolamentos, do queixo e do mancal, deve ser feita utilizando uma pistola de lubrificação manual através de Modelo C80 60 (2.1) 30 (1.1) C96 125 (4.4) 63 (2.2) C100 175 (6.1) 88 (3.1) C106 125 (4.4) 63 (2.2) C110 175 (6.1) 88 (3.1) C116 175 (6.1) 88 (3.1) C3054 175 (6.1) 88 (3.1) C125 250 (8.8) 125 (4.4) C140 300 (10.5) 150 (5.3) C145 300 (10.5) 150 (5.3) C160 400 (14) 200 (7) C200 500 (17.5) 250 (8.8) AUTOR Felipe Ribeiro | REVISOR Caio Grosso PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Condições normais (a cada 80 horas) Condições com muita poeira (a cada 40 horas) Quantidade de lubrificante gramas (oz.) Quantidade de lubrificante gramas (oz.) C80 240 (8.4) 120 (4.4) C96 500 (17.6) 252 (8.8) C100 700 (24.4) 352 (12.4) C106 500 (17.6) 252 (8.8) C110 700 (24.4) 352 (12.4) C116 700 (24.4) 352 (12.4) C3054 700 (24.4) 352 (12.4) C125 1000 (35.2) 500 (17.6) C140 1200 (42) 600 (21.2) C145 1200 (42) 600 (21.2) C160 1600 (56) 800 (28) C200 2000 (70) 1000 (35.2) Nota: Adicione a massa lubrificante imediatamente após desligar, quando os rolamentos ainda estão quentes. Assim, a massa lubrificante fluirá com mais facilidade. Para mais informações o manual de instruções do equipamento MB 321 deverá ser consultado no capítulo 5 – Manutenção. Item 5.3 Lubrificação. Ŷ Direitos reservados. Edição 22 | Fevereiro de 2012 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO A unidade da bomba deve ser montada verticalmente (separada do britador) em um local apropriado, que forneça o máximo de espaço livre ao seu redor. A unidade possui mangueira de 5 metros de comprimento (16.5 pés). Abaixo a tabela com o cronograma de lubrificação automática. Tipo de britador Quant. lubrificante/ graxeira g/h (oz./h) C80 1,1 - 1,7 (0,04 - 0,06) C96 1,3 - 2,1 (0,05 - 0,007) Britadores de mandíbulas C100 2,9 - 4,8 (0,1 - 0,17) Lubrificação dos rolamentos dos mancais C106 1,6 - 2,7 (0,06 - 0,1) C110 2,9 - 4,8 (0,1 - 0,17) C116 2,3 - 3,8 (0,08 - 0,13) C120 2,9 - 4,8 (0,1 - 0,17) C3054 2,9 - 4,9 (0,1 - 0,17) C125 3,9 - 6,5 (0,14 - 0,23) C140 4,7 - 7,8 (0.16 - 0,27) C145 4,7 - 7,8 (0,16 - 0,27) C160 5,9 - 9,8 (0,2 - 0,34) C200 7,7 - 12,9 (0,27 - 0,45) Lubrificação automática O sistema de lubrificação automática é um item opcional da linha C, que trabalha automaticamente em 4 mancais do eixo excêntrico, respeitando a quantidade exigida pelo fabricante dos rolamentos. O uso do sistema de lubrificação automático proporciona comodidade, uma vez que basta aos operadores monitorar o volume de graxa no tanque da bomba. O sistema de lubrificação automático é composto por uma bomba, mangueiras e um distribuidor. O distribuidor divide o fluxo de graxa da unidade da bomba em quatro fluxos iguais. Bomba de graxa Distribuidor de graxa Continuação da edição 21 AUTOR Paulo Gurgel | REVISOR Gustavo C. Silva PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Lembre-se: Caso encontre dúvida sobre aquisição, instalação, montagem, manutenção e operação deste opcional, consulte o manual de instruções. Persistindo a dúvida, entre em contato com a Metso. Ŷ Direitos reservados. Edição 25 | Maio de 2012 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Válvula de alívio - seção transversal A D B E C Britadores cônicos Cuidados com a válvula de alívio do contraeixo dos britadores cônicos HP Função da válvula de alívio A válvula de alívio, localizada na linha de alimentação de óleo lubrificante, posicionada próxima ao contraeixo, tem como função aliviar a sobrepressão de óleo na linha, no início da colocação do britador em operação. Esta sobrepressão ocorre devido à alta viscosidade do óleo até que o mesmo atinja a temperatura de trabalho (40-45 °C). Neste período a válvula se abre, permitindo retorno do óleo ao tanque mantendo a pressão do óleo dentro do britador sempre constante, garantindo sempre a vazão mínima de óleo necessária para o britador, bem como evitando vazamento de óleo pelas vedações da máquina. Esta válvula possui um pré-ajuste de fábrica de 2,4 bar (35 psi) e também é testada e lacrada antes da montagem na máquina, garantindo sua perfeita funcionalidade. Uma vez que não é possível ajustá-la em campo, a Metso alerta para que a regulagem de fábrica nunca seja alterada, salvo raríssimas exceções e somente quando executada por um técnico especializado da Metso. Layout de distribuição das mangueiras na válvula de alívio A B Fluxo interno de óleo lubrificante no britador C D E A- Pressostato e manômetro B- Contraeixo C- Eixo principal D- Linha de alimentação E- Linha de retorno AUTOR Gustavo Silva | REVISOR André Namassu PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br F A- Tampa de proteção B- Mola C- Assento da válvula D- Parafuso de ajuste E- Saída de óleo F- Entrada de óleo Recomendações para certificar-se de que a válvula de alívio do seu britador está funcionando corretamente 1- Confirme se sua vávula é original Metso, verificando se o valor da pressão de regulagem está tipada no corpo da mesma 2- Verifique a pressão de óleo por meio do manômetro do contraeixo 3- Verifique o retorno através da tubulação do tanque (mangueira mais fina) A válvula de alívio retorno óleo sempre que a pressão de trabalho (indicada no manômetro do contraeixo) estiver acima do valor tipado na válvula. O óleo não deve retornar quando a pressão de trabalho estiver abaixo do valor de ajuste da válvula. Lembre-se: Caso tenha dúvida sobre qualquer item citado neste texto, consulte o manual de instruções. Persistindo a dúvida, entre em contato com a Metso. Ŷ Direitos reservados. Edição 26 | Junho de 2012 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Britadores cônicos Manutenção nos parafusos de segurança do anel de trava dos HP’s Parafusos de segurança do anel de trava O parafuso é apertado sobre o topo do espaçador para dar a devida folga entre as cabeças dos parafusos e o topo do anel de trava, conforme a figura abaixo. 2 3 1 4 5 Marcador Designação 1 Anel de trava 2 Parafuso 3 Folga 10mm (3/8’’ quando despressurizado - HP200/HP300) 4 Tubo espaçador 5 Anel de ajuste A folga entre as cabeças dos parafusos e a face superior do anel de trava é necessária para permitir que o anel mova verticalmente quando os cilindros de trava estiverem pressurizados. Após uma quebra ou soltura deste parafuso, nunca deve-se colocar parafusos de outras especificações (conforme a foto ao lado) apenas o original. Não deve-se montar o parafuso sem o tubo espaçador ou aplicar aperto (torque) excessivo. Estas ações podem diminuir a folga necessária que permite ao anel de trava mover verticalmente quando os cilindros de trava estiverem pressurizados, fazendo com que o bojo não fique travado mesmo com o sistema hidráulico atingindo a pressão recomendada de trabalho (a pressão de travamento varia entre os modelos de HP). AUTOR Gustavo Silva | REVISOR André Namassu PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br O principal indício de que este parafuso está com problemas ou com a regulagem incorreta, é o movimento da capa de ajuste - mesmo após atingir a pressão de travamento ideal de trabalho. Outro sinal de problemas nestes parafusos é o britador “fechar” quando estiver britando, mesmo após atingir a pressão de travamento ideal de trabalho e sem comando do painel de operação. Verificar periodicamente o estado destes parafusos e, caso necessite, faça a substituição utilizando somente componentes originais. Lembre-se: Caso tenha dúvida sobre qualquer item citado neste texto, consulte o manual de instruções. Persistindo a dúvida, entre em contato com a Metso. Ŷ Direitos reservados. Edição 28 | Agosto de 2012 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Capacidade (M³/hora) Precisamos estar atentos ao desgaste destas peças, pois ao longo da vida útil da máquina esse desgaste geralmente provoca uma perda na produção devido ao aumento do ângulo de britagem, perda da geometria do perfil do dente, redução da “APF” para compensar o efeito de lamelas, etc. Produção máxima Período ideal para troca Britador de mandíbulas Melhore a performance do seu britador! Respeitar a “boca” de seu britador é muito importante para a melhoria da performance. Constantemente nos deparamos com seguidos engaiolamentos na boca de alimentação dos britadores de mandíbulas, sendo necessária a intervenção por parte dos operadores, seja com a utilização de alavancas e do conhecido “sapinho”, ou através de rompedores hidráulicos. Esse fato ocasiona, ao longo da jornada de trabalho, uma perda significativa de produção que muitas vezes passa despercebida. É relevante constatar que um engaiolamento na boca de um britador primário pode levar cerca de 6 minutos para ser solucionado (mataco removido, fragmentado ou direcionado para a câmara). Assim, se ao longo de um dia acontecerem 10 engaiolamentos, uma hora de produção será perdida no total. Se esse problema acontecer, por exemplo, em um britador Metso modelo C 125 com capacidade produtiva de 200 m3/h, a perda diária pode chegar a até 5 mil reais, dependendo da região onde a máquina estiver instalada. Tempo (desgaste) Figura ilustrativa. Desta forma, temos que trabalhar no sentido de encontrar o momento ideal para o giro ou troca da mandíbula (custo x benefício), pois poderemos ter uma redução de 10 a 20% na produção em caso de desgaste excessivo. Exemplificando a partir do caso anterior, teríamos uma redução de aprox. 40 m3/h, ou seja, uma diminuição de 5 a10 mil reais no faturamento em um dia, em um britador modelo C 125. Ŷ Como o estado das mandíbulas pode afetar a produção? Nos britadores, as mandíbulas são responsáveis pela proteção da carcaça e do queixo, além de serem um item importante para a performance da máquina. AUTOR Gustavo Silva | REVISOR Paulo Gurgel PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Direitos reservados. Edição 30 | Outubro de 2012 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO 5- Ao final de 2 a 4 horas de operação, a correia de transmissão deverá ser retensionada para a máxima tensão. 6- Depois de 24 a 48 horas, é bom verificar a correia de transmissão para ver se a mesma apresenta uma tensão entre o mínimo e o máximo. Quando devidamente tensionada, uma correia em “V” pode não dar a impressão de estar tão apertada quanto se poderia esperar, tendo em vista a tensão que suportam estas correias. Portanto, é aconselhável usar sempre a balança de mola (balança de pescador) para verificar a tensão de ajuste nesse tipo de correia. Esticamento de correias de britadores de cone Tensionamento das correias A tensão ideal é a menor tensão necessária para evitar que a correia deslize sob condições de picos de cargas. Efetue inspeções semanais no tensionamento, conforme indicado na seção de manutenção e inspeção do manual do britador, a fim de se manter o equipamento sempre em boas condições de operação. D F I E J Existem vários métodos de verificação, dentre os quais destacamos o método tensão-deflexão. Como proceder 1- Coloque uma régua assentada sobre o topo de ambas as polias 2- Meça o comprimento do vão 3- Usando uma balança de mola de pescador em ângulo reto como centro do comprimento do vão, aplique uma força à balança o suficiente para desviar uma das correias 0,4 mm para cada 25,4 mm de comprimento do vão 4- A força deve ser aproximadamente igual as forças dadas na carreia ao lado para que esta fique adequadamente tensionada. Ações preventivas Ɣ Sempre use um jogo completo de correias novas, da mesma marca e mesmo número de série. Nunca misture correias usadas com correias novas. Ɣ A vida útil das correias e dos mancais irá reduzir drasticamente se houver um tensionamento excessivo ou um desalinhamento das polias. Ɣ Mantenha as correias sempre protegidas de qualquer material estranho, tais como óleo, graxa, pedra, sujeira, etc, que possa provocar o escorregamento das mesmas. Ŷ B Forças de deflexão C A G H A- Polia do britador B- Polia do motor C- Correia em “V” D- Comprimento total E- Metade do comprimento total F- Régua niveladora G- Balança de mola H- Força de deflexão (tabela ao lado) I- Deflexão de 0,4 mm (1/64”) para cada 25,4 mm (1”) do comprimento da correia J- Puxe para esticar ou afrouxar a correia. Seção da correia Correia padrão Correias-Multi* Tensão mínima Kgs(Lbs) Tensão mínima Kgs (Lbs) Tensão máxima Kgs (Lbs) Tensão máxima Kgs (Lbs) 8V 15,4 (34) 22,7 (50) 18,1 (40) 27,2 (60) SPC 10,4 (23) 15,4 (34) 11,8 (26) 18,1 (40) *Multiplique estes valores pelo número de correias existentes. AUTOR Pius Schneider Junior | REVISOR André Namassu PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Direitos reservados. Edição 31 | Novembro de 2012 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO No caso do pavimento estar escorregadio ou com gelo, certifique-se de que a cobertura com areia é suficiente para impedir uma deslocação imprevista da LT. Quando a movimentação for realizada em pequenas distâncias (menor que 100 metros) e o terreno não for acidentado, pode-se mover o Lokotrack em ambas direções (frente/ trás). Conjuntos móveis sobre esteiras Cuidados na movimentação dos Lokotracks As condições e a inclinação do caminho por onde movimenta-se um Lokotrack requerem alguns cuidados: Ɣ A inclinação máxima permitida para a máquina no seu modo de tracção é de 5 graus no sentido lateral e de 15 graus no sentido longitudinal. 15° Transportadores longos (não articulados) deverão ser desmontados e transportados separadamente. Podemos movimentar um Lokotrack por grandes distâncias em qualquer direção (frente ou trás) Quando a distância de movimentação for maior que 100 metros, recomenda-se que a mesma seja feita mantendo a roda movida posicionada para trás, para que a roda motora estique a parte inferior da esteira e afrouxe a parte superior, evitando assim que as partes dobráveis sofram “trancos”. Ɣ Se a unidade estiver equipada com uma unidade de alimentação opcional, conduza sempre com o transportador principal no lado inferior da superfície inclinada. Ɣ O terreno não deve ser acidentado, pois pode causar torções na estrutura da máquina. Outros cuidados na movimentação Em movimentações longas (mais de 100 metros de distância) deve-se fechar as partes salientes (transportadores e tremonhas) dos Lokotracks, colocando-as travadas e em posição de transporte. Regulagem da esteira Verifique se as correntes estão correctamente tensionadas. Ajuste conforme as necessidades. Meça-a a meia distância entre a polia principal e o rolete. Para aplicar tensão às lagartas, bombeie mais massa para dentro do cilindro de regulação com uma pistola de massa. Verifique a existência de deterioração das sapatas das lagartas. A regulagem correta da esteira varia de acordo com o modelo e está descrita no manual da máquina. No exemplo abaixo - LT 106, a flexão da esteira deve ser de 25 milímetros. Caso a flexão seja maior, será preciso bombear graxa pela graxeira, fazendo com que o pistão interno distancie a roda motora e estique a esteira. Muita tensão causará carga excessiva na caixa de redução e nos rolamentos da engrenagem, levando a um desgaste excessivo e à falhas prematuras. Utilize graxa de boa qualidade para propósito geral tipo EP2. Ŷ 25...30 mm A C B A- Afrouxada B- Esticada C- Direção correta AUTOR Felipe Ribeiro | REVISOR Rodrigo Gomes PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Direitos reservados. Edição 32 | Dezembro de 2012 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Retirando o parafuso de trava Para retirar o parafuso de trava, recomendamos utilizar a ferramenta adequada, fornecida com o equipamento, e tomar muito cuidado com o sentido de giro para soltar esta peça, pois ela possui rosca esquerda. A B C Britadores cônicos Que cuidados devemos tomar para a troca da manta? Para realizarmos a troca da manta da cabeça dos britadores cônicos da linha HP, devemos tomar alguns cuidados para evitarmos danos na rosca da cabeça e do parafuso de trava. Quando isto ocorre, perdemos muito tempo na substituição da manta e o que poderia ser uma simples troca pode ocasionar inclusive uma necessidade de desmontagem e recuperação em máquinas operatrizes, aumentando o tempo de parada e gerando um custo adicional inesperado. Retirando o anel de corte Nunca se deve tentar soltar o parafuso de trava sem retirar o anel de corte. Na tentativa de “salvar” o anel de corte, alguns usuários tentam soltar o parafuso sem retirá-lo, danificando as roscas da cabeça e do parafuso, com conseqüente travamento devido às forças de atrito geradas pela expansão da manta. Quando isto ocorre, geralmente há arrancamento de material dos filetes da rosca, ocasionado pela alta pressão a que estão submetidos. A- Saltar, B- Chave do parafuso de trava, C- Parafuso de trava Cuidado: Tentativas de soltar o parafuso no sentido errado normalmente causam o travamento da rosca. Seja rigoroso na limpeza das peças Após a retirada do parafuso de trava, faça uma boa limpeza na rosca do parafuso e da cabeça, pois durante o corte do anel e a desmontagem ocorre muita contaminação com partículas sólidas, podendo comprometer a montagem e futuramente a desmontagem destas peças. Ŷ B A B C D A- Placa de alimentação, B- Anel de corte, C- Parafuso de trava, D- Manta A C D A- Parafuso de trava, B- Anel de corte, C- Tocha de corte, D- Cabeça No corte, tenha cuidado para não danificar o parafuso de trava ou a cabeça. Recomendamos que o mesmo seja feito de preferência com a utilização de grafite, minimizando assim o risco de danificar as roscas atrás do anel. AUTOR Wilson Madureira | REVISOR Gustavo C. Silva PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Direitos reservados. Edição 38 | Dezembro de 2013 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Britador giratório Superior® Proteção de peças armazenadas Medidas especiais de proteção são necessárias para impedir a deterioração de peças de britadores que serão estocadas por longos períodos de tempo. Veja, a seguir, recomendações gerais para a armazenagem destas peças. Grandes peças fundidas (concha inferior, concha superior, aranha, anéis retentores da vedação contra pó, colar contra pó) Itens desse tipo podem ser guardados ao ar livre se adequadamente protegidos. Não coloque peças diretamente sobre o piso ou solo; coloque-as sobre apoio de madeira ou outro tipo de suporte. Aplique sobre todas as superfícies usinadas um fluído protetor anticorrosão. Para proteção adicional, preencha a aranha e as calotas da concha inferior com papel de embrulho com tratamento VPI amassado (papel com tratamento ‘vapor phase inhibitor’, também conhecido como ‘inibidor volátil de corrosão’ - VCI) e cubra as aberturas da peça com madeira compensada. Coloque tampões em todos os furos rosqueados internamente para impedir a entrada de sujeira e umidade. Então, cubra toda a peça com uma lona protetora (encerado), adequadamente posicionada e seguramente presa para proteger as peças contra o clima, intempéries e luz ultravioleta. Pequenas peças fundidas (bucha da aranha, mancais ‘step’, conjunto do excêntrico) Itens desse tipo ficam melhor armazenados em ambientes internos, tendo suas superfícies usinadas tratadas com um fluído protetor anticorrosão. Se possível, guarde as peças em caixas preenchidas com papel tratado VPI amassado. É extremamente importante proteger as superfícies polidas dos mancais/rolamentos contra a corrosão e dano físico. Conjunto de eixo principal Trate as superfícies usinadas com um fluído anticorrosão (anticorrosivo). Se o eixo será guardado em cavaletes de transporte (‘shipping saddles’), utilize uma configuração dupla destes cavaletes e coloque feltro embebido em fluído protetor anticorrosão entre o eixo a superfície do cavalete onde o eixo se apoiará. Se armazenado em local externo, cubra todo o conjunto com uma lona (encerado). Eixo pinhão e conjunto de cilindro MPS Guarde estes conjuntos sempre em ambientes internos. Preencha o conjunto de eixo de pinhão até o nível correto com óleo protetor anticorrosão. Aplique fluído protetor anticorrosão sobre todas as superfícies usinadas externas. Para se assegurar de que os mancais estejam sempre cobertos de óleo, gire o eixo uma volta completa pelo menos uma vez por mês. AUTOR Alex Merklein | REVISOR André Namassu PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br As pequenas peça fundidas ficam melhor armazenados em ambientes internos. Se possível, guarde as peças em caixas preenchidas com papel tratado VPI amassado. Evite danificar o pequeno respiro que geralmente deve permanecer virado para o lado superior (“este lado para cima”). Remova o selo de óleo do conjunto do cilindro antes de armazenar. Depois de tampar todos os furos abertos no conjunto do cilindro, preencha o cilindro com aproximadamente 7,5 litros de óleo protetor anticorrosão. Cubra a extremidade aberta do cilindro com madeira compensada e trate todas as superfícies usinadas expostas com um fluído protetor anticorrosão. Uma vez por ano, derrame um litro de óleo em volta das bordas do pistão de forma que o óleo escorra por todas as faces laterais. Retirada de armazenagem Antes da remontagem do britador, remova o produto protetor anticorrosão de todas as superfícies com o uso de um solvente apropriado. Drene todo o óleo conservante de todos os componentes que foram anteriormente preenchidos. Uma ‘lavagem’ completa não deve ser necessária. Inspecione completamente e cuidadosamente todos os componentes para detectar qualquer corrosão ou dano que possa prejudicar a operação do equipamento. Corrija quaisquer condições dessa natureza encontradas Ŷ Informações adicionais sobre este assunto serão apresentadas na próxima edição do Service Tips (segmento mineração) em fevereiro de 2014. Direitos reservados. Edição 39 | Fevereiro de 2014 NEWSLETTER METSO PARA CLIENTES DE MINERAÇÃO Britador giratório Superior® - Parte 2 Proteja superfícies usinadas e dos mancais com óleo ou fluido anticorrosão se a peça será exposta ao tempo/ar atmosférico por qualquer período de tempo prolongado. Proteção de peças armazenadas Conforme apresentamos na última edição do Service Tips, medidas especiais de proteção são necessárias para impedir a deterioração de peças de britadores que serão estocadas por longos períodos de tempo. Veja, a seguir, mais algumas recomendações gerais para a armazenagem prolongada destas peças. Tubulações do sistema de controle e lubrificação MPS Coloque vários galões de óleo protetor anticorrosão dentro do tanque do controle MPS e de óleo. Encha a tubulação do óleo com o mesmo óleo protetor anticorrosão abrindo as linhas de alimentação/tubulações em pontos convenientes, tais como em pontos onde há manômetros de pressão. Certifique-se de que uma pequena quantidade do óleo entre nas bombas de óleo para prevenir a corrosão interna da bomba. Tampe com todas as tubulações de óleo abertas e prenda firmemente uma cobertura/ capa para prevenir a entrada de ar e humidade no sistema. Se a bomba de lubrificação for equipada com um redutor de engrenagens, preencha-o com o óleo protetor anticorrosão. Cubra o sistema de lubrificação com uma lona encerada e guarde-o internamente num armazém com controle de temperatura. Se o sistema de lubrificação for guardado em ambiente externo, cubra o com um encerado. Cubra/tampe bem e firmemente as extremidades da tubulação de óleo MPS depois de enchê-la com vários galões de óleo protetor anticorrosão. Selos e gaxetas Selos (vedações) e gaxetas (juntas) podem endurecer e perder sua eficiência de vedação se não forem plenamente protegidos(as) contra calor e oxidação. Recomendamos a substituição dessas peças a cada oito meses. Se os selos e gaxetas serão estocados, unte estas peças com um óleo conservante e coloque-as em sacos plásticos lacrados e guarde-as em local fresco e seco. Peças de formato redondo e cilíndrico Evite deformar as dimensões críticas de componentes que possuam formas redondas e cilíndricas. Utilize sempre afastadores/ espaçadores (“spreaders”) ao içar cilindros de bronze (a menos que sobre um estrado). Guarde selos e colares contra pó deitados - sobre sua dimensão maior, não apoiados em suas bordas. Guarde os componentes de formato cilíndrico, tais como buchas da concha inferior (‘bottom shell bushings’) ou luvas do excêntrico (‘eccentric sleeves’) em pé. Para proteção, guarde os componentes dentro da embalagem de embarque e em ambiente interno. AUTOR Alex Merklein | REVISOR André Namassu PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Para içar ou remover peças, utilize equipamentos de tamanho adequado que facilitem o manuseio destas peças. Tenha extremo cuidado para evitar danos físicos às peças durante o manuseio e armazenagem. Como as condições climáticas variam conforme sua localização, é melhor procurar um fornecedor local de revestimentos protetores para que este recomende os produtos que mais se adequem às condições que serão encontradas naquela região. Periodicamente, inspecione as peças armazenadas para certificar-se de que as medidas de proteção estejam intactas e que as peças não apresentam danos. Ŷ Se ocorrer dano durante o manuseio , notifique o distribuidor ou escritório de vendas da Metso para avaliar a necessidade de reparo ou substituição da peça. Direitos reservados.

Download