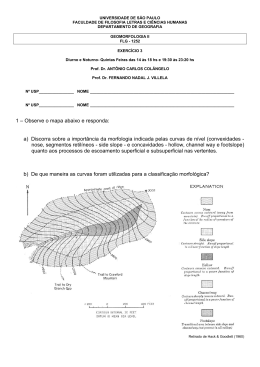

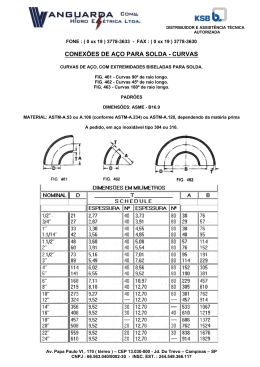

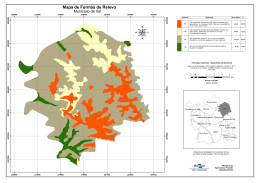

iii REQUISITOS E RESTRIÇÕES NA MODELAGEM (CAD) DE SUPERFÍCIES COMPLEXAS PARA O FRESAMENTO EM 5 EIXOS SIMULTÂNEOS, COM APLICAÇÃO EM TURBOMÁQUINAS . Fabiana Eloisa Passador Composição da Banca Examinadora: Prof. Prof. Prof. Prof. PhD Luis Gonzaga Trabasso Dr. Jefferson de Oliveira Gomes Dr. Jesuino Takachi Tomita PhD. Reginaldo Teixeira Coelho Presidente - ITA Orientador - ITA ITA USP – São Carlos ITA iv DEDICATÓRIA Dedico este trabalho aos meus pais Ozair e Conceta, à minha irmã Martha, aos meus tios Salete e João e a minha querida e amada avó Maria Francisca. v AGRADECIMENTOS Agradeço ao meu orientador, Prof. Dr. Jefferson de Oliveira Gomes, por acreditar, incentivar e depositar tamanha confiança em mim e em meu trabalho. Agradeço ao meu ídolo acadêmico, Prof. PhD. Luis Gonzaga Trabasso, pois foi o primeiro professor com o qual conversei no ITA e o primeiro professor a me aceitar na primeira matéria isolada. Agradeço ao meu grande ―guru‖ da usinagem e amigo, Guilherme Oliveira Souza, pela parceria, paciência, incentivo e seriedade com a qual conduziu nossos experimentos. Apesar de sua neutralidade, acredito que Deus o colocou em meu caminho. Agradeço aos meus pais, irmã e avó pelo eterno incentivo e peço desculpas pelas preocupações devido aos esportes e competições, pelo acidente de bicicleta e pelos momentos que deixei vocês por causa também do esporte ou dos estudos. Meu pai foi meu primeiro professor de desenho técnico. Minha mãe é a engrenagem da minha vida. Minha irmã é minha parceira e minha avó é minha fã. Aos meus companheiros de estudos aos finais de semana e feriados e outras pessoas do CCM que contribuíram de alguma forma: Davi Montenegro (obrigada pelos seus dons musicais nas horas de ―tilt‖ mental), Leandro Zanatto (obrigada pelas caronas solidárias), Robert Hermann (vielen Dank!), Adelson (obrigada por toda ajuda), Jiuliano (obrigada pelo gerenciamento e disponibilização da Hermle C600U), Carlos Silva/Carlão (obrigada pelo apoio, dicas, caronas, etc.) e à querida Janete Guska. Obrigada José Rogério Chavier, meu coordenador no SENAI, pelo apoio e confiança. Obrigada, Patrice. Obrigada ―Senhor‖. vi “O Senhor é meu pastor e nada me faltará. Deitar-me faz em verdes pastos; guia-me mansamente por águas tranqüilas. Refrigera a minha alma; guia-me nas veredas da justiça por amor do seu nome. Ainda que eu ande pelo vale da sombra da morte, não temerei mal algum, porque tu estás comigo; a tua vara e o teu cajado me consolam. Prepara uma mesa perante mim na presença dos meus inimigos; unge com óleo a minha cabeça, o meu cálice transborda. Certamente que a bondade e a misericórdia me seguirão todos os dias da minha vida, e habitarei na casa do Senhor por longos dias.‖ (Salmo23, Salmo de David, Bíblia Católica) vii RESUMO Este trabalho traz uma avaliação da influência das características de continuidade geométrica na composição de curvas que serão usadas como guias e seções na construção de superfícies, sobre a suavidade do processo de fresamento em 5 eixos simultâneos. Nesse processo a orientação da ferramenta é determinada pelo vetor normal local da superfície-guia (que normalmente é a usinada) e, por esse motivo, descontinuidades geométricas nas superfícies fazem com que a operação de usinagem transcorra de maneira não suave, ficando sujeita a solavancos, marcas na peça, e até trazendo o risco de colisão. O objetivo deste trabalho é avaliar até que ponto a preocupação com continuidade geométrica na composição de curvas que, posteriormente, comporão as superfícies a serem usinadas, influenciam na suavidade do processo de fresamento em 5 eixos simultâneos. Para tal são usinadas uma superfície complexa e uma pá de turbina, obtidas pelos dos dados originais de um programa específico para o desenvolvimento de turbinas. Superfície e pá são compostas por curvas construídas a partir de segmentos de splines concatenados com continuidades: geométrica entre G 0 e G2, e paramétricas entre C 1 e C 2. Os melhores resultados foram obtidos com o uso das continuidades paramétricas C 2. viii ABSTRACT This work brings an evaluation of the geometric continuity influence on the curves composition that will be guides and sections on the surfaces building over the suavity of the milling process on simultaneous 5-axes. On simultaneous 5-axes milling the tool guide is determined by the local normal vector on the guide-surface (which is normally milled) and, due to this fact, geometric discontinuities on the surface leads to the milling operation elapses on a non smooth manner, being subjected to jerks, marks on the piece and bringing the risk of a collision. The purpose of this work is to know if the worry about the geometric continuity on the curves composition which, later on, will comp ose the surfaces to be milled, has influence on the suavity of the milling process on simultaneous 5-axes. To do that, a complex surface and a turbine blade were milled, got by the original data by specific program to turbines development. Surface and blade are composed by curves building by splines segments joint with continuities: geometric between G0 and G2, and parametric between C 1 and C 2. The best results was obtained using parametric continuity C 2. ix LISTA DE FIGURAS Figura 1.1 – Ilustração de uma turbina a gás com componentes usináveis por fresamento em 5 eixos em destaque por subsistema............................................................ 19 Figura 2.1 – Sólido simples feito por extrusão (CATIA V5R16)..................................... 24 Figura 2.2 – Sólidos primitivos e operações booleanas...................................................... 25 Figura 2.3 - O objeto mostrado em (a) pode ser definido por diferentes operações CSG (b) e (c). Aumentando a altura da face mais alta em (b) e (c), obtemos diferentes objetos mostrados em (d) e (e).......................................................................................................... 26 Figura 2.4 – Representação sólida em B-rep...................................................................... 26 Figura 2.5 - resultado do comando hole wizard: cosmetic thread (rosca cosmética), furo escareado e furo com rebaixo................................................................... 27 Figura 2.6 – Tipos de curvas............................................................................................... 28 Figura 2.7 – Composição de uma superfície paramétrica a partir de um conjunto de curvas. (a) Curva C, (b) conjunto de curvas, (c) superfície composta por uma família de curvas e (d) superfície genérica S obtida pela variação da forma das curvas......... 37 Figura 2.8 – Curva e superfície compostas como função das direções u e v do campo paramétrico. (a) Curva C como função P(u) e (b) superfície S como função C(v)............. 38 Figura 2.9 – Curva e superfície compostas como função das direções u e v do campo paramétrico. (a) Curva C como função P(v) e (b) superfície S como função C(u)............. 39 Figura 2.10 – Continuidade geométrica em segmentos de curvas...................................... 40 Figura 2.11 – Continuidade paramétrica em segmentos de curva...................................... 41 Figura 2.12 - Efeitos da variação na direção da tangente na função de Hermite............. 43 Figura 2.13 - Exemplo de curva de Hermite, na qual P1 e P2 são os pontos e T1 e T2 os vetores tangentes à curva..................................................................................................... 44 x Figura 2.14 - Curva de Bézier e seus vetores tangentes..................................................... 46 Figura 2.15 - Exemplos de curvas de Bézier e seus polígonos de controle........................ 47 Figura 2.16 – Construção passo a passo de uma cúbica de Bezier................................ 49 Figura 2.17 - Algoritmo de De Casteljau............................................................................ 50 Figura 2.18 – Representação gráfica de uma spline cúbica................................................ 51 Figura 2.19 - Curvas B-Spline geradas por um vetor de nós uniformes e periódicos....... 53 Figura 2.20 - Curvas B-Spline geradas por um vetor de nós uniformes e não-periódicos. (uniformes e não racionais)................................................................................................. 54 Figura 2.21 - Curvas B-Spline geradas por um vetor de nós não-uniformes...................... 54 Figura 2.22 - (a) NURBS descontínua, problemática para modelagem de superfícies, (b) Gráfico de curvatura da NURBS evidenciando sua descontinuidade................................. 56 Figura 2.23 - Descontinuidades em uma das superfícies do sólido de revolução gerado a partir do perfil................................................................................................................... 58 Figura 2.24 – Trajetórias de ferramenta para superfícies com distintos graus de complexidade de bordas....................................................................................................... 60 Figura 2.25 – Movimentos redundantes em trajetórias de ferramenta para superfícies com distintos graus de complexidade de bordas.................................................................. 61 Figura 2.26 – Nomenclatura dos eixos rotacionais para máquinas a 5-eixos.................... 62 Figura 2.27 – Três tipos básicos de centros de usinagem em 5-eixos................................. 63 Figura 2.28 – Inclinações programáveis no método da ferramenta inclinada................... 66 Figura 2.29 – Etapa da simulação gráfica dos movimentos da máquina no fresamento em 5-eixos............................................................................................................................. 68 xi Figura 2.30 – Fluxo de dados do CAM até a usinagem, com os três possíveis modos de conversão de trajetórias de ferramenta em movimentos dos eixos da máquina.................. 69 Figura 3.1 – Arquivo de pontos exportado por um sistema CAE e aberto no UGS NX6.............................................................................................................................. 72 Figura 3.2 - Fresa inteiriça de topo esférico utilizada no experimento com suas dimensões em milímetros..................................................................................................... 74 Figura 3.3 - Sistema para aquisição de dados em tempo real do CNC............................... 75 Figura 3.4 – Pontos referentes às curvas-guia.................................................................... 77 Figura 3.5 – Imposição de continuidade ao criar curvas splines........................................ 77 Figura 3.6 – Guias e seções em arquivo CAD.................................................................... 78 Figura 3.7 – Superfícies com visualização shade with edges (guias x seções)............. 80 Figura 3.8 – Nove superfícies usinadas na 1ª etapa............................................................ 81 Figura 3.9 – Superfícies com visualização shade with edges (guias x seções)........ 82 Figura 3.10 – Superfície 99 com variação da continuidade nas guias (visualização shade with edges)..................................................................................................... 82 Figura 3.11 – Nove superfícies usinadas na 2ª etapa.......................................................... 83 Figura 3.12 – Superfícies com continuidades C n (visualização shade with edges).... 84 Figura 3.13 - (a) continuidade C2 obtidas a partir de conjuntos de splines conectadas com continuidade G1 e (b) continuidade C2 obtidas a partir de splines únicas.................. 85 Figura 3.14 – Parâmetros utilizados na geração da trajetória da ferramenta................... 86 xii Figura 3.15 - Ilustração da trajetória de ferramenta gerada para o teste de usinagem. Acima, uma vista panorâmica, e abaixo um detalhe dos primeiros passes em ziguezague.................................................................................................................................... 87 Figura 3.16 – Curvas pertencentes às seções da pá................................................... 89 Figura 3.17 – Detalhe das quatro superfícies de uma mesma pá........................................ 89 Figura 3.18 – Disposição das superfícies com continuidades diferentes...................... 90 Figura 3.19 - Continuidade de transição entre superfícies (6 superfícies)......................... 91 Figura 3.20 – Pá composta por duas superfícies.......................................................... 92 Figura 3.21 – Curva usada na revolução para gerar o corpo do rotor.............................. 93 Figura 3.22 – Rotor completo com as dezesseis pás........................................................... 93 Figura 3.23 - Ilustração da trajetória de ferramenta gerada para o teste de usinagem. Acima, uma vista panorâmica, e abaixo um detalhe dos primeiros passes helicoidais descendentes......................................................................................... ..... 95 Figura 3.24 – Duas seqüências com quatro curvas do tipo spline...................................... 97 Figura 4.1 - Bloco de alumínio após a usinagem das 9 réplicas da superfíciemodelo. Em detalhe, as superfícies SUP-33, à esquerda, e SUP-99, à direita.............. 100 Figura 4.2 - Velocidade real de avanço e dos eixos lineares ao longo de dois passes da ferramenta............................................................................................................................ 102 Figura 4.3 - Gráfico da posição dos eixos lineares em função do tempo de usinagem (SUP-33)...................................................................................................................... 103 Figura 4.4 – Superfícies usinadas na 2.ª etapa. Detalhes das superfícies 99” e 99’.......... 105 Figura 4.5 - Velocidade real de avanço e dos eixos lineares ao longo de dois passes da ferramenta....................................................................................................... ........ 106 xiii Figura 4.6 - Velocidade real de avanço e dos eixos lineares ao longo de dois passes da ferramenta............................................................................................................................ 108 Figura 4.7 – Superfície 96 (S-G2xS-C2) com marcas na direção perpendicular à direção de avanço em regiões de aresta....................................................................... 110 Figura 4.8 – Rotor completo, usinado com as dezesseis pás............................................... 111 Figura 4.9 – Pá com continuidade geométrica ao meio...................................................... 112 Figura 4.10 - Velocidade real de avanço e dos eixos lineares ao longo de dois passes da ferramenta............................................................................................................... 113 Figura 4.11 – Interrupção de movimento devido à quebra de continuidade....................... 114 Figura 4.12 - Item 2-B - curvas conectadas com C2 – CATIA V5R16.......................... 118 Figura 4.13- Item 3 – Resultado do comando join no CATIA V5R16....................... 119 Figura 4.14 - Item 3 – Resultado do comando join do CATIA V5R16 aberto diretamente como CATPart no NX6......................................................................... 120 Figura 4.15 - Item 2-B exportado como step, aberto no NX6................................... 120 Figura 4.16 - Item 2-B exportado como iges, aberto no NX6................................... 121 Figura 4.17 - Item 3 exportado como iges, aberto no NX6........................................... 122 Figura 4.18 - Item 3 exportado como step, aberto no NX6....................................... 122 Figura 4.19 - Análise da curvatura (UGS-NX6), SUP-99 (S-C2xS-C2)........................ 123 Figura 4.20 - Análise da curvatura (CATIA V5R16) - C2xC2 (SUP-99), arquivo IGES. Abaixo, a mesma superfície em visualização wireframe................................ 124 Figura 4.21 - Análise da curvatura (CATIA V5R16) - C2xC2 (SUP-99), arquivo STEP. Abaixo, a mesma superfície em visualização wireframe................................................. 125 xiv LISTA DE TABELAS Tabela 2.1 - Comparativo entre as três principais formas de curvas paramétricas, (adaptado de FOLEY, 1993)........................................................................................ 57 Tabela 3.1 - Informações técnicas referentes ao centro de usinagem Hermle C600U.. 73 Tabela 3.2 – Codificação das superfícies em relação à combinação de seções e guias 79 Tabela 3.3 – Em destaque as superfícies usinadas na 1ª etapa..................................... 80 Tabela 3.4 – Em destaque as superfícies usinadas na 2ª etapa..................................... 81 Tabela 3.5 – Em destaque as superfícies usinadas na 3ª etapa..................................... 83 Tabela 3.6 – Curvas para análise IGES e STEP........................................................... 98 Tabela 4.1 – Tempo de usinagem das superfícies na etapa 1....................................... 103 Tabela 4.2 – Tempo de usinagem das superfícies nas etapas I e II............................... 107 Tabela 4.3 – Tempo de usinagem das pás no experimento III...................................... 115 Tabela 4.4 – Curvas criadas no CATIA V5 e abertas sem conversão no UGS-NX6...... 117 xv LISTA DE ABREVIATURAS E SIGLAS 3D – Três Dimensões APT – Ferramenta Automaticamente Programada B-rep - Boundary Representation C – Matriz de coeficientes, Curva Cn – Continuidade paramétrica de ordem n CAD - Computer Aided Design CAE - Computer Aided Enginneering CAGD - Computer Aided Geométric Design CAM - Computer Aided Manufacturing CATIA – Computer Aided Tridimensional Interactive Aplication CCM - Centro de Competência em Manufatura CL – Cutter Location CLP – Controlador Lógico Programável CN – Comando numérico CNC – Comando numérico computadorizado CSG - Construtive Solid Geometry DCTA – Departamento de Ciência e Tecnologia Aeroespacial G – Matriz de elementos geométricos Gn – Continuidade geométrica de ordem n G1, G2, G3, G4 – Coeficientes geométricos de uma curva de Bezier ICG - Interactive Computer Grafics xvi IGES – Initial Graphics Exchange Specification ITA – Instituto Tecnológico de Aeronáutica M – Matriz base NC – Numeric Command NURBS – Non Uniform Rational B-Splines P0, P1, P2, P3 – Pontos de controle S – Superfície SC – Sistema de coordenadas STEP - Standard For The Exchange of Product Data T – Matriz de parâmetros T1, T2 – Vetores tangentes a curva ae [mm] Penetração de trabalho fz [mm] Avanço por dente ap [mm] Profundidade de corte 17 SUMÁRIO 1. INTRODUÇÃO ....................................................................................... 18 2. PESQUISA DA LITERATURA ............................................................. 23 3 2.1 INTRODUÇÃO À MODELAGEM GEOMÉTRICA .....................................................................24 2.2 MODELAGEM GEOMÉTRICA PARA O FRESAMENTO EM 5 EIXOS.........................................34 2.3 O FRESAMENTO EM 5 EIXOS SIMULTÂNEOS ......................................................................61 2.3.1 Verificação e simulação da usinagem .............................................................................66 2.3.2 O pós-processamento ....................................................................................................68 MATERIAIS E MÉTODOS ................................................................... 71 3.1 3.1.1 Arquivo de estudo .........................................................................................................71 3.1.2 Sistemas CAD/CAM ........................................................................................................72 3.1.3 Máquina-ferramenta .....................................................................................................72 3.1.4 Ferramentas de corte ....................................................................................................73 3.1.5 Equipamento para aquisição de dados da máquina ........................................................74 3.2 4 5 MATERIAIS.........................................................................................................................71 MÉTODOS ..........................................................................................................................75 3.2.1 Experimento I (Suavidade de superfícies) .......................................................................78 3.2.2 Experimento II (Suavidade na transição entre superfícies)..............................................88 3.2.3 Experimento III (Procedimento para análise das superfícies “IGES” e “STEP”). ................97 ANÁLISE DOS RESULTADOS ............................................................. 99 4.1 Experimento I (Suavidade de superfícies) ...........................................................................99 4.2 Experimento II (Suavidade na transição entre superfícies). ..............................................111 4.3 Experimento III (Procedimento para análise das curvas e superfícies “IGES” e “STEP”). ....116 CONCLUSÃO ....................................................................................... 126 SUGESTÃO PARA FUTUROS TRABALHOS ......................................... 128 REFERÊNCIAS ........................................................................................... 129 18 1. INTRODUÇÃO O DCTA conta com um moderno laboratório especialmente dedicado a turbinas a gás (Centro El Passo – Centro de referência em Turbina a Gás e Energia), com uma bancada de testes para as turbinas e uma câmara para testes de combustão. Esses laboratórios dedicam-se ao projeto e desenvolvimento de turbinas a gás de pequena potência [1]. Com o advento da indústria aeronáutica e aeroespacial, centenas de turbinas a gás foram importadas, no entanto, a indústria de manufatura local demorou a ser impulsionada não acompanhando o sincronismo daquele momento [2]. Este fato serve de motivação para o aumento de trabalhos de desenvolvimento de conhecimento em turbinas para concepção e fabricação nacional a custos menores. Na maioria dos equipamentos que compõem os sistemas de turbinas a gás estão presentes geometrias complexas, freqüentemente esbeltas, com rigorosas necessidades de integridade superficial e micro estrutural com precisão dimensional e de forma. Uma turbina a gás é composta basicamente por três componentes: compressor, câmara de combustão e a turbina propriamente dita. Os componentes desses equipamentos guardam diferenças geomét ricas e dimensionais entre si, além de sofrerem solicitações térmicas e mecânicas em diversos 19 graus, de maneira que os materiais de que são constituídos também variam com sua posição na turbina e requisito de projeto. Desde a construção das primeiras turbinas, formas de componentes cada vez mais complexas têm sido desenvolvidas. Essa variação de formas se deveu a evolução dos aplicativos de programas de CAD (Computer Aided Design – Projeto Auxiliado por Computador). Formas complexas serão posteriormente fabricadas por distintos processos de conformação, de fundição e de usinagem. Na usinagem, o fresamento em 5 eixos simultâneos tem se tornado cada vez mais utilizado. A Figura 1.1 apresenta uma ilustração gráfica de uma turbina de uso industrial com sua carcaça seccionada e, em destaque, componentes para os quais o fresamento em 5-eixos é um processo de fabricação aconselhável, associados ao subsistema ao qual pertencem. Figura 1.1 – Ilustração de uma turbina a gás com componentes usináveis por fresamento em 5 eixos em destaque por subsistema. 20 O fresamento sempre foi uma forte opção para a fabricação de geometrias complexas devido à razão da flexibilidade para a fabricação das mais diversas formas e reduzida restrição de materiais passíveis de serem processados. De acordo com esta complexidade, há regiões cuja acessibilidade é dificultada pela geometria das adjacentes, o que impõe a necessidade de utilização das ferramentas com orientações diversas. Com o objetivo de superar esta limitação, o fresamento em 5-eixos surgiu como uma variação do processo convencional, adicionando-se dois eixos de movimentação entre ferramenta e peça. O roteiro de fabricação, desde a etapa de CAD até a de manufatura tem as respectivas etapas: 1. Tendo-se uma peça modelada em um programa de CAD, integra-se e simula-se sua fabricação em máquinas ferramentas através do CAM (Computer Aided Manufacturing – Manufatura Auxiliada por Computador), gerando assim a trajetória da ferramenta (caminho que a ferramenta percorrerá durante a usinagem). 2. Para que uma peça gerada no CAD seja entendida e usinada por uma máquina ferramenta, utiliza-se o NC (Comando Numérico), integrando assim, todo o processo. No entanto, o fresamento em 5-eixos é caracterizado por uma série de fatores complicadores que estão relacionados com aspectos geométricos, complexidades na operação de máquina e sistemas computacionais de auxílio e com as propriedades físicas e mecânicas dos materiais de tais peças. Esse conjunto de dificuldades incide numa limitação de eficiência de processos, pois demanda um conjunto de conhecimentos necessários. 21 No fresamento em 5 eixos simultâneos a orientação da ferramenta é determinada pelo vetor normal local da superfície-guia (que normalmente é a usinada). Por esse motivo, descontinuidades geométricas nas superfícies fazem com que a operação de usinagem transcorra de maneira não suave, ficando sujeita a solavancos, marcas na peça, e até mesmo trazendo o risco de colisão. Este trabalho analisa as restrições e requisitos de construção CAD para a fabricação de peças com superfícies complexas em 5 eixos simultâneos. Neste caso, um modelo CAD pode ser obtido tanto por meio de curvas geradas em um programa matemático quanto por meio de recebimento de um sólido em formato de arquivos de comunicação tipo IGES e STEP. A variação do modelo de construção impacta na qualidade da trajetória da ferramenta e, por conseqüência, na qualidade da superfície usinada. Desse modo, para este trabalho, são utilizados distintos modos de construção de superfícies complexas baseando-se nas características geométricas de suas curvas geratrizes. Isto significa avaliar a influência das características de continuidade geométrica na composição de curvas que serão guias e seções na construção de superfícies. Essas análises são avaliadas sobre a suavidade do processo de fresamento em 5 eixos simultâneos. Este trabalho é constituído de cinco capítulos. No capítulo 1 é apresentada a motivação deste trabalho. No capítulo 2 são analisados os formatos CAD existentes, a modelagem geométrica para o fresamento em 5 eixos, o formato CAM, a interface NC e o Pós-processador. No capítulo 3 são apresentados os materiais e métodos aplicados nesta tese e no capítulo 4 são analisados os testes propostos. O capítulo 5 conclui sobre os principais pontos observados e propõe estudos para futuros trabalhos. 22 A contribuição esperada deste trabalho atinge a indústria nacional no campo das tecnologias CAD/CAM, onde se definem as boas práticas de modelagem e o fresamento a 5 eixos simultâneos, de forma condizente com os estudos produtivos da literatura. 23 2. PESQUISA DA LITERATURA Quando uma peça qualquer é projetada com o auxílio de sistemas computacionais, um modelo geométrico é gerado em um sistema CAD com o objetivo de representá-la virtualmente. Esse modelo não só auxilia o projetista por ser uma representação gráfica que o permite visualizar como será a peça no mundo real, como também contém informações geométricas importantes para outras atividades de projeto e fabricação como análises de engenharia em sistemas CAE, geração de trajetórias de ferramenta para operações de usinagem em sistemas CAM etc. Os sistemas atuais de CAD baseiam-se em computação gráfica interativa ICG (Interactive Computer Graphics), pela qual o sistema se comunica com o usuário, nos quais o computador é empregado para criar, transformar e mostrar dados na forma de figuras e símbolos [3]. Este capítulo apresenta uma revisão de literatura passando por todas as etapas do processo de fresamento a 5 eixos simultâneos, desde a construção do modelo em CAD (foco deste trabalho) até a peça física. 24 2.1 INTRODUÇÃO À MODELAGEM GEOMÉTRICA A representação digital de um objeto em um programa CAD pode ser feita em sólido ou superfície. Sólido Sólido (Figura 2.1) é uma representação digital de um objeto existente ou imaginado [5]. Essa representação desempenha um importante papel nas indústrias de manufatura, onde modelos precisos de componentes e conjuntos são criados usando modelagem sólida em programas aplicativos de sistemas CAD. Figura 2.1 – Sólido simples feito por extrusão (CATIA V5R16) A metodologia de modelagem de sólidos é fundamental para diversas aplicações em engenharia, requerendo, por exemplo, conceitos como distinção entre dentro e fora de uma representação 3D de um determinado objeto, para que se possa obter o seu volume e as suas propriedades de massa [5]. Métodos de modelagem de sólidos são algoritmos capazes de criar e validar representações feitas em 3D como sendo sólidos que possam ter propriedades físicas desejadas [4]. 25 As duas formas mais usadas para representar sólidos são CSG (Construtive Solid Geometry) e B-rep (Boundary Representation) [6]. Na representação CSG, o sólido é uma árvore booleana constituída de objetos primitivos (cilindros, cones, esferas e blocos) e operadores booleanos (união, intersecção e subtração) (Figura 2.2). Figura 2.2 – Sólidos primitivos e operações booleanas Operações booleanas consistem em formar objetos através da combinação de outros objetos utilizando-se de operadores booleanos: UNIÃO, DIFERENÇA e INTERSECÇÃO [6]. Na representação CSG, um sólido é implicitamente definido; isto é, sua forma não é conhecida sem as operações booleanas associadas. Alguns nós representam operadores booleanos, e outros representam translação, rotação, escala etc. 26 Apesar de não ser ambígua, CSG não provê uma representação única (Figura 2.3). Figura 2.3 - O objeto mostrado em (a) pode ser definido por diferentes operações CSG (b) e (c). Aumentando a altura da face mais alta em (b) e (c), obtemos diferentes objetos mostrados em (d) e (e). Na representação B-rep, um sólido é modelado pelas superfícies que o delimita (Figura 2.4). Os vértices, arestas e faces, apresentam as mesmas funções que as primitivas CSG, ou seja, correspondem a entidades básicas a partir das quais as representações dos sólidos são construídas [6]. Figura 2.4 – Representação sólida em B-rep Os métodos de modelagem sólida CSG e B-rep são freqüentemente combinados para gerar modelos 3D. Cada um desses métodos possui suas limitações, sendo assim, 27 geometrias de difícil modelagem podem ser geradas mais facilmente usando a combinação de ambos os métodos [6]. Outra forma de modelagem é a por features (características de forma), que são elementos físicos de uma peça que podem ser identificados por uma forma e por alguns atributos. Esse conjunto de parâmetros tem significado especial para engenheiros de projeto e de fabricação [7, 8, 9, 10]. Grande parte das aplicações que utilizam features são voltadas para a área de planejamento de processos, onde a forma geométrica é essencial. O método permite criar entidades geométricas simples tais como furos, chanfros, rasgos, etc. [11]. A maioria dos programas gráficos utilizados para projetos mecânicos possui comandos específicos para se fazer furos. Esses comandos/ferramentas, tais como hole (CATIA) e hole wizard (SolidWorks), executam de uma só vez o furo em um sólido pronto, agregando a ele informações de engenharia: passante, não passante, com ou sem rosca, características do tipo da rosca, e, alguns programas, até ―imitam‖, por meio de uma imagem renderizada, os filetes da rosca (Figura 2.5). Rosca cosmética Furo escareado Furo com rebaixo Figura 2.5 - Resultado do comando hole wizard: cosmetic thread (rosca cosmética), furo escareado e furo com rebaixo (SolidWorks 2007). 28 Curvas e superfícies Curvas são usadas para criar superfícies, especificar caminhos para animação e movimentação de câmera, gerar trajetórias de ferramentas no CAM, dentre outras aplicações [17]. Dois tipos de curvas podem ser definidos: uma curva que passe por um conjunto determinado de pontos é do tipo interpolação, enquanto a definição de uma curva que passe próximo a um conjunto determinado de pontos é do tipo aproximação, como mostra a figura a 2.6 [12]. Interpolação Aproximação Figura 2.6 – Tipos de curvas Algumas curvas não podem ser facilmente descritas por expressões analíticas em toda sua extensão. Assim utilizam-se conjuntos de (segmentos) curvas, unidas pelas extremidades [18]. No entanto, curvas e superfícies complexas demandam uma maneira mais eficiente de representação [14]. Cada segmento de curva é definido por um conjunto de pontos discretos (pontos de controle), juntamente com um conjunto de funções básicas (funções que combinam a influência dos pontos). Para funções (polinômios) de grau 3, utilizam-se 4 pontos de controle (P0, P1, P2 e P3), e 4 funções bases (com representação paramétrica) [16]. Quanto maior for o grau das funções, mais complexos são os cálculos, além de apresentar outros problemas como instabilidade numérica. Polinômios de grau 3 são flexíveis e suprem a maioria dos requisitos de aplicações práticas, portanto são geralmente os mais utilizados [18]. 29 As representações analíticas consideram uma ou mais equações para representar a curva. Pode-se dizer que essa forma é mais eficiente por ser mais precisa, pois se tem exatamente a posição por onde a curva irá passar mais compacta, por ser representada por equações, não necessita de área de armazenamento, pois não há necessidade de armazenar os pontos, e facilita o cálculo devido a cada ponto ser gerado diretamente da equação [12, 16]. A representação analítica é constituída de formas não paramétricas e formas paramétricas. As formas de representação não paramétricas para curvas se dão de maneira explícita e implícita [13]. Na forma explícita (funcional), dada explicitamente uma das posições, se obtém um único valor para a outra posição. As variáveis y e z são funções de x (para 3D), sendo representadas por duas equações [14]: y = f(x), z = g(x) (1.1) Neste tipo de equacionamento só existe um valor de y para cada valor de x (o mesmo acontecendo com o valor de z), como a reta, por exemplo, cuja representação implícita é: y=2x - 1 (1.2) Pela representação implícita é possível a modelagem de curvas como sendo soluções de várias equações, da seguinte forma: f(x,y) = 0 (1.3) Ela pode representar multivaloradas curvas (mais de um valor de y para um valor de x). Um exemplo comum é o círculo, cuja representação implícita é: 30 x2 + y2 − R2 = 0 (1.4) A forma de representação implícita também apresenta algumas limitações em determinados casos, especialmente na situação em que dois segmentos curvos se encontram e há dificuldade em estabelecer se a direção de suas tangentes concordam em seu ponto de encontro [13]. A representação de curvas explícitas e implícitas só pode ser usada quando a função é conhecida [14]. Além disso, as formas não paramétricas são dependentes do sistema de coordenadas, sendo que o aumento do número de dimensões compromete a facilidade de seu uso [12]. Devido a essas limitações, é comum a utilização de representações paramétricas. A representação paramétrica das curvas expressa o valor de cada variável espacial x, y e z em função de uma variável independente t, que é chamada de parâmetro [5]. Na forma paramétrica, em três dimensões se têm 3 funções explícitas na forma: x = x(t) y = y(t) (1.5) z = z(t). O espaçamento entre os pontos, o ponto inicial e final de cada curva são definidos pelo intervalo de variação do parâmetro, que em geral é normalizado para 0 ≤ t ≤ 1 [18]. Como a forma paramétrica necessita apenas do valor de parâmetro, ela é independente do sistema de coordenadas [12]. A vantagem desta forma de representação é de que a forma aproximada da curva passa a ser definida como uma curva polinomial, o que, para efeitos de computação gráfica, pode melhorar a visualização de curvas mais complexas e suavizar contornos [18]. 31 Assim, qualquer ponto Q da curva pode ser então representado por meio da função vetorial na equação 1.6 Q(t) = [x(t) y(t) z(t)] (1.6) Onde as três funções x, y e z são polinomiais no parâmetro t [15]. Algumas curvas dificilmente podem ser descritas por expressões analíticas em toda sua extensão, sendo necessário realizar a união de pequenas curvas com continuidade desejada. Em geral, são utilizadas pequenas curvas geradas com um polinômio cúbico aplicado a um conjunto de pontos de controle [4]. Em Computação Gráfica, preferem-se as cúbicas, pois provêem um balanceamento entre flexibilidade e complexidade na especificação e computação da forma [5, 18]. Define-se então o grau do polinômio que irá representá-las. A curva polinomial de grau n requer n+1 pontos de controle, tendo a seguinte representação geral: Para a curva polinomial de grau n, t varia entre 0 e n, sendo requeridos n+1 pontos de controle. Cada Ct é um vetor definido de forma matricial, onde as matrizes ct de n+1 colunas constituem os coeficientes de Q [13, 15]. As curvas polinomiais de terceira ordem (ou grau três) mostraram ser as mais apropriadas, passando então a ser largamente utilizada em diversos métodos matemáticos para geração de curvas em computação gráfica [13, 15]. Tal escolha se deve ao fato de que polinômios com graus mais baixos dão pouca flexibilidade no controle da forma da curva e polinômios com graus mais altos criam a necessidade de cálculos mais elaborados e mais aplicação computacional. Além disso, as 32 representações polinomiais com graus mais elevados são indesejáveis, muitas vezes, devido ao aumento do número de pontos de inflexão na curva [13, 15]. As equações (1.7) descrevem os polinômios cúbicos que definem um segmento de curva. De forma geral, uma curva paramétrica cúbica é gerada a partir de um parâmetro t, comumente normalizado entre 0 e 1, sendo cada ponto Q no instante t dado como Q(t) = [x(t) y(t) z(t)] = TC, com T descrito em (1.8) e C em (1.9): x(t) = Qx = axt3 + bxt2 + cxt + dx y(t) = Qy = ayt3 + byt2 + cyt + dy (1.7) z(t) = Qz = azt3 + bzt2 + czt + dz sendo t restrito ao intervalo [0,1] Fazendo-se T = [t3 t2 t 1] (1.8) e definindo a matriz de coeficientes dos três polinômios como: (1.9) Pode-se reescrever a equação do polinômio cúbico como: Q(t) = T.C = [t3 t2 t 1].C (1.10) A derivada da função Q(t) é o vetor tangente paramétrico da curva e pode ser calculado aplicando esta definição à equação acima: (1.11) Sendo assim, é necessário definir a matriz de coeficientes C para se obter as coordenadas do ponto Q em um instante t. Para isso, C é descrita como C = M G, com G sendo uma matriz 3 × 4 contendo quatro elementos geométricos (cada técnica de geração de 33 curva define seus elementos) e M sendo uma matriz base 4 × 4 obtida de acordo com os valores de G. Reescrevendo a equação utilizando diferentes tipos de curvas tem-se: Q(t) = T. M.G (1.12) Onde: T= matriz dos parâmetros, M= matriz de base (caracteriza o tipo de curva), (1.13) G= matriz geométrica (condiciona geometricamente uma dada curva e contém valores relacionados com a geometria da curva). (1.14) De acordo com a equação (1.11), tem–se uma curva com quatro pontos de controle (por ser de grau 3). Pode-se entender então que a declividade da curva em sua origem é tangente à linha determinada pelo primeiro e segundo ponto de controle, bem como a declividade da curva em seu final será tangente à linha determinada pelos terceiro e quarto pontos de controle desta [15]. O conceito de derivada ou vetor tangente a curva também pode ser interpretado como um vetor velocidade. Se o parâmetro t for interpretado como tempo, e se for imaginando que, partindo do primeiro ponto de controle (t=0) e atravessando a curva até se alcançar o último ponto de controle (quarto, neste caso), com t=1, então a derivada da função geradora da curva representará a velocidade para atravessá-la. Desta forma, quanto maior a magnitude do vetor tangente, maior sua velocidade em atravessá-la [5]. 34 Da mesma forma, a segunda derivada desta função poderia ser interpretada como um vetor de aceleração [14]. Os conceitos de derivadas e vetores tangentes são necessários para o entendimento das classificações aplicadas às curvas no que diz respeito a sua continuidade, podendo assim, compor superfícies suaves. 2.2 MODELAGEM GEOMÉTRICA PARA O FRESAMENTO EM 5 EIXOS Após o término modelo virtual no CAD, ele é repassado para as outras aplicações computacionais. Problemas de compatibilidade de arquivos podem ocorrer nessa interface entre sistemas, entretanto, essa incompatibilidade é contornada, ou até eliminada, utilizando-se arquivos de formato neutro, como STEP (Standard For The Exchange of Product Data) e IGES (Initial Graphics Exchange Specification), sistemas computacionais integrados, ou tradutores (translators) dedicados à conversão de arquivos de uma plataforma comercial para outra. IGES e STEP são arquivos padrão para transferência de dados de engenharia em sistemas CAD/CAM mais comumente utilizados. O fresamento em 5 eixos simultâneos exige maiores restrições ao modelo geométrico e à representação matemática de suas superfícies. Para esse tipo de operação de usinagem, um programa de comando numérico (CN) deve conter não somente as informações de posicionamento da ferramenta no espaço de trabalho, como no caso do fresamento CNC (Comando Numérico Computadorizado) convencional, mas também dados para a orientação do eixo da fresa com relação à peça. Desta forma, a maneira de modelar as superfícies, suas características de continuidade (entre curvas que a comporão) e suas interfaces com as superfícies adjacentes têm grande impacto no sucesso e na efetividade das operações de fresamento em 5 eixos. 35 O motivo é que, os métodos de geração de trajetória de ferramenta 1 disponibilizados pelos sistemas CAM comerciais, determinam a orientação do eixo da ferramenta com relação à superfície usinada, baseando-se principalmente na direção de seu vetor normal2 local. Desse modo, essa orientação é função das características geométricas locais da superfície na posição de contato ferramenta-peça e, como conseqüência, sua variação está diretamente ligada à suavidade da superfície. Tal relação pode ser observada na prática da usinagem em 5 eixos quando são usinadas superfícies evidentemente irregulares, com pontos de inflexão e variações bruscas de curvatura e direção. Em situações como essa, a máquina-ferramenta apresenta um comportamento dinâmico com carência de suavidade, com a ocorrência de travamentos e solavancos que invariavelmente resultam em marcas na peça usinada e aumento do tempo de usinagem [47]. Há também situações em que as irregularidades do modelo virtual das superfícies não são evidentes ou não prejudicam a representação gráfica da peça, mas que ainda assim são responsáveis por transtornos no processo de usinagem em 5 eixos [46]. Fatores como esses fazem com que a tarefa de fabricar uma determinada peça por fresamento em 5 eixos simultâneos constitua uma cadeia de atividades que deve ter início já na etapa de modelagem geométrica computacional da peça [46]. O fato de a modelagem geométrica e geração de trajetórias serem realizadas em sistemas computacionais distintos ou não compatíveis também devem ser levados em conta. Esse fato obriga o uso de arquivos de formatos neutros (STEP e IGES) e, nesse caso, é de fundamental importância saber qual utilizar e quais as principais limitações dos principais 1 Assunto tratado com maior aprofundamento no item 2.3 deste capítulo O vetor normal de uma superfície, conhecido também por direção normal ou simplesmente normal, é um vetor cuja direção é perpendicular à superfície, quando plana, ou ao plano tangente à superfície em um ponto específico. 2 36 formatos, para que não seja em vão o esforço de modelagem geométrica focado no fresamento em 5 eixos. Há 3 fatores que impactam no comportamento dinâmico da máquina em operações de fresamento em 5 eixos, respectivamente, a suavidade de superfícies, as características geométricas em regiões de transição entre superfícies e a utilização de operações de aparamento (trimagem/trimming) de superfícies com o intuito de definir suas bordas [46]. Os dois primeiros fatores, que dizem respeito à suavidade de e transição entre superfícies, estão relacionados com uma propriedade chamada continuidade, e para entender sua relação com a geração de trajetórias de ferramenta é necessário entender como elas são geradas em sistemas CAM e como as superfícies são representadas em sistemas CAD. Segundo Salomon, 2006 [14], em computação gráfica, a maneira mais utilizada para representar superfícies é a paramétrica, aplicada quase que exclusivamente em detrimento das outras duas possibilidades, a explícita e a implícita. Salomon escreve que: Uma forma simples e intuitiva de captar o conceito de uma superfície paramétrica é visualizá-la como um conjunto de curvas. A Figura […] [Figura 2.7 (a)] mostra uma curva única e a Figura […][Figura 2.7 (b)] mostra como ela é duplicada várias vezes para criar uma família de curvas idênticas. Para o cérebro é natural interpretar essa família como uma superfície [Figura 2.7 (c)]. [...] Levando essa idéia um passo à frente, uma superfície sólida é obtida pela criação de infinitas cópias dessa curva e colocando-as próximas umas às outras sem deixar brechas entre elas. [...] O próximo passo é obter uma superfície genérica variando a forma das curvas […][Figura 2.7 (d)]. (SALOMON, 2006, p. 35, tradução da autora) Considerando-se a curva C da Figura 2.7 (a) como finita (um segmento de curva, portanto) e interpretando-a como o resultado da variação de um ponto P de uma extremidade P0 (início do segmento) até a outra extremidade P1 (fim do segmento), conforme mostra a Figura 2.8 (a) pode-se afirmar que essa curva é função de sua direção de desenvolvimento. Se a essa direção de desenvolvimento dá-se o nome de u, logo é possível interpretar a curva C como uma função P(u). 37 b) a) c) d) S C Figura 2.7 – Composição de uma superfície paramétrica a partir de um conjunto de curvas. (a) Curva C, (b) conjunto de curvas, (c) superfície composta por uma família de curvas e (d) superfície genérica S obtida pela variação da forma das curvas. Se, para obter uma superfície paramétrica genérica S, como a da Figura 2.7(d), é necessário um conjunto de curvas cuja forma varia entre elas e, se ainda forem definidas as sucessivas curvas do conjunto como variações de C, partindo de uma curva fronteiriça inicial C0 até uma curva fronteiriça final C1, pode-se afirmar que essa superfície é função da direção sobre a qual as sucessivas curvas se justapõem (Figura 2.8(b)). 38 a) b) P1 C0 S u C1 P P0 v Figura 2.8 – Curva e superfície compostas como função das direções u e v do campo paramétrico. (a) Curva C como função P(u) e (b) superfície S como função C(v). Se a essa direção de justaposição dá-se o nome de v, pode-se interpretar a superfície S como uma função C(v), conforme Figura 2.8(b). Deste modo, também é possível interpretar S como uma superfície cujos pontos constituintes são função de duas direções, u e v, conhecidas como direções paramétricas, logo S=P(u,v). Por outro lado, utilizando um raciocínio paralelo ao apresentado nos parágrafos anteriores, pode-se considerar que, se P variar na direção v no intervalo [0,1] obter-se-á uma curva C como função P(v) que se, por sua vez, é variada na direção u no intervalo [0,1] para constituir um conjunto de curvas, formar-se-á uma superfície S, porém agora como função C(u), conforme Figura 2.9. Logo, pode-se interpretar uma superfície paramétrica S qualquer como composição de curvas C nas direções paramétricas u e v. A essas curvas dá-se o nome de curvas paramétricas. 39 b) a) C1 S P1 P0 P C0 v u Figura 2.9 – Curva e superfície compostas como função das direções u e v do campo paramétrico. (a) Curva C como função P(v) e (b) superfície S como função C(u). A suavidade das superfícies paramétricas está diretamente ligada à suavidade das curvas que a compõem, e a suavidade dessas curvas também é avaliada por um parâmetro chamado continuidade. Em sistemas gráficos como programas CAD e CAM, curvas complexas costumam ser compostas por diversos segmentos de curva e a continuidade de uma curva completa diz respeito à forma com que dois segmentos se conectam. Um segmento de curva paramétrica é por si só contínuo em qualquer ponto. A continuidade a que será abordada a seguir refere-se ao ponto de encontro ou interseção de dois segmentos de curva. Na prática, uma curva completa e complexa é feita de vários segmentos, por isso é importante entender como esses segmentos individuais são conectados em seus pontos de junção [14]. Há dois tipos de continuidade: geométrica (Gn) e paramétrica (Cn). 40 Uma continuidade de ordem 0 (G0) indica que dois segmentos curvos se encontram em um ponto para formar uma curva única. Se, além disso, a direção de seus vetores tangentes (somente a direção, e não sua magnitude) for igual nesse ponto, a curva resultante é de ordem 1 (G1) e também indica que há continuidade na derivada primeira. Se, além disso, houver continuidade na derivada segunda, a curva resultante é de ordem 2 (G 2) [5, 14, 16]. A Figura 2.10 apresenta um exemplo básico desses casos. Continuidade G0 Continuidade G1 Vetor tangente Continuidade G2 Vetor curvatura Figura 2.10 – Continuidade geométrica em segmentos de curvas (Adaptado de Salomon, 2006, p. 17) Com relação à continuidade paramétrica, se dois segmentos curvos se interceptam em um determinado ponto, também se diz que tal curva tem continuidade paramétrica C0. Portanto, C0 equivale a G0 [18] Já o conceito de continuidade paramétrica C1 difere do conceito de continuidade geométrica G1, pois, além de ser necessário que os dois vetores tangentes tenham a mesma direção, é necessário que eles tenham também a mesma magnitude (tamanho). Considerado t como tempo, a continuidade C1 significa que a velocidade de um objeto que se desloque ao longo da curva se mantém contínua. Desta maneira, diz-se que a curva tem primeiro grau de continuidade no parâmetro t, ou C1, quando apresenta a primeira derivada igual no ponto de interseção para os dois segmentos de curva. Conclui-se então que, em geral, a continuidade paramétrica C 1 implica 41 em continuidade geométrica G1, mas não necessariamente a recíproca é verdadeira. Apenas em um caso especial C1 não implica em G1: quando ambos os vetores tangentes são [0 0 0] no ponto de encontro. Neste caso, as tangentes são de fato iguais, mas podem apresentar direções diferentes [13]. Uma curva com continuidade paramétrica C2 precisa que os dois segmentos de curva apresentem, no ponto de encontro, além das restrições apresentadas para C 1, também a segunda derivada igual, ou seja, a mesma aceleração, o que garante maior continuidade neste ponto, tornando a curva mais suave, e assim por diante [15]. A Figura 2.11 mostra segmentos de curva unidos com continuidade paramétrica C0, C1 e C2. sem continuidade C0 C1 C2 Figura 2.11 – Continuidade paramétrica em segmentos de curva. Desse modo, o conceito de continuidade paramétrica Cn pode ser estendido para a derivada de grau n da curva, ou seja, se a direção e a magnitude da derivada de grau n de dois segmentos de curva forem iguais em um determinado ponto de interseção, então se diz que a curva apresenta continuidade paramétrica Cn neste ponto [15]. Para se representar a junção de vários segmentos de curva deve-se obter a junção num ponto (= continuidade geométrica) e mesmo declive na junção (= suavidade e conseqüente continuidade na derivada) [19]. 42 A garantia de continuidade e suavidade na junção de segmentos curvos é obtida fazendo coincidir as derivadas (tangentes) das curvas no ponto de junção. Para isso calcula-se: (1.15) com: (1.16) Em computação gráfica, pelo menos a continuidade geométrica G 1 é requerida, razão pela qual é necessário o conhecimento destes conceitos. De acordo com a pesquisa bibliográfica feita até aqui, é possível afirmar que a melhor forma de representação de curvas para modelagem computacional, sobre vários aspectos, é a forma paramétrica. As curvas se definem especificando um conjunto de pontos de controle, que indicam a forma geral da curva e com os quais se formam as equações paramétricas polinomiais que a descrevem. Desta maneira, cada polinômio cúbico da equação geral da curva será: x(t) = axt3 + bxt2 + cxt + dx y(t) = ayt3 + byt2 + cyt + dy (1.17) z(t) = azt3 + bzt2 + czt + dz a qual contém quatro pontos de controle para definir a curva, permitindo formular quatro equações para quatro incógnitas [13,15]. Convém relembrar que, por definição, uma curva paramétrica de grau n precisa de n+1 pontos de controle. Partindo desta definição de 4 pontos de controle para definição de uma curva cúbica paramétrica, tem-se 3 tipos básicos de curvas, muito conhecidas e utilizadas na quase 43 totalidade dos programas de computação gráfica: as curvas de Hermite, as curvas de Bezier e os diversos tipos de Splines [13, 15]. 2.2.1. Cuvas de Hermite A curva na qual se baseia uma superfície do tipo Hermite, interpola o primeiro e o terceiro pontos de controle. Os outros dois pontos são vetores, com comprimento e direção, que determinam a tangente da curva nos pontos interpolados. O comprimento destes vetores define a curvatura da curva nos pontos extremos. Essa curva faz uso de polinômios de terceira ordem para ajuste de curvas [14, 18]. Um único segmento de Hermite pode assumir várias formas diferentes. Ele pode até ter curvas acentuadas e também formar laços (loops). Uma curva completa, no entanto, normalmente requer vários segmentos de curva conectados com continuidades C0 C1 e C2, conforme visto no item anteriormente (Figura 2.12) [18]. Figura 2.12 - Efeitos da variação na direção da tangente na função de Hermite [2.8]. 44 Desse modo, os quatro elementos formadores da matriz G (equação 1.14) são dois pontos de controle, P1 e P2, e dois vetores tangentes a curva, T1 e T2 (Figura 2.13) [12, 16]. Figura 2.13 - Exemplo de curva de Hermite, na qual P1 e P2 são os pontos e T1 e T2 os vetores tangentes à curva. Considerando o parâmetro t normalizado entre 0 ≤ t ≤ 1, com 0 no instante do ponto P1 e 1 no instante do ponto P2, o instante t descreve a posição do ponto na curva, mantendo a distância igual entre os mesmos intervalos de t [12, 16]. Os vetores T1 e T2, de forma geral, estão descritos nas equações 1.18, considerando que satisfazem as condições vetoriais da curva e têm a direção relacionada à tangente. x'(t) = 3axt2 + 2bxt + cx y'(t) = 3ayt2 + 2byt + cy (1.18) z'(t) = 3azt2 + 2bzt + cz Como P1 e T1 são obtidos no instante t=0 e P2 e T2 no instante t=1, é possível criar a equação 1.19, que será usada para se obter a matriz M. 45 (1.19) Considerando a equação 1.19 como A = B−1C, é possível escrever: BA = C, obtendo a equação 1.20. (1.20) Na equação 1.20, C = MG, já estão descritas as duas matrizes, M e G, para a curva de Hermite. Substituindo na forma geral Q(t) = T M G, se obtém a equação 1.21. (1.21) Ou reescrevendo-a conforme equação 1.22: Emendar várias curvas cúbicas de Hermite é possível, bastando apenas especificar tangentes iguais nos pontos de emenda, porém, garantem-se apenas continuidades G1 e C1. [5] 46 2.2.2. Cuvas de Bezier As construções matemáticas de Bezier têm como mérito o fato de proporcionarem uma definição fácil das curvas, simplificando o processamento computacional. Seus métodos têm sido a base do moderno campo do Computer Aided Geometric Design – Desenho Geométrico Auxiliado por Computador - (CAGD) [4, 21]. A idéia de criação de curvas Bézier é semelhante à das curvas Hermite, porém, no lugar dos dois vetores tangentes, são utilizados pontos intermediários que determinarão a forma da curva (figura 2.14) [12]. handle handle Vetores tangentes Figura 2.14 - Curva de Bézier e seus vetores tangentes A curva de Bezier precisa, no mínimo, de 3 pontos para sua definição, podendo chegar a n pontos de controle. Entretanto, sua forma mais utilizada é a de terceira ordem, ou seja, a curva cúbica de Bezier, que é definida por quatro pontos de controle. Esses pontos são dois endpoints (pontos âncoras) e dois control points (pontos de controle) que não passam pela curva, mas definem sua forma. A linha que une um ponto âncora ao seu ponto de controle corresponde à reta tangente à curva no ponto âncora, e, por isso, é ela que determina a declividade (ou derivada) da curva neste ponto. [21] 47 Uma curva de Bézier de grau n é especificada pela sequência de n+1 pontos de controle. O polígono obtido juntando-se os pontos de controle com segmentos de linha na ordem prescrita é chamado o polígono de controle (Figura 2.15). [22] Figura 2.15 - Exemplos de curvas de Bézier e seus polígonos de controle Na figura a 2.15, a curva passa pelo primeiro e pelo último ponto. P2 e P3 definem as tangentes em P1 e P4: R1 = Q’(0) = 3(P2 – P1) (1.22) R4 = Q’(1) = 3(P4 – P3) Para uma aproximação, supõe-se que essa seja de uma curva polinomial entre dois pontos dados: P0 e P1. A solução natural é um segmento de reta que passa por P0 e P1 cuja parametrização mais comum é: P (t) = (1-t) P0+P1 (1.23) 48 Se p(t) for uma média ponderada (efeito dos polinômios de Bernstein 3) ente p0 e p1, os polinômios (1-t) e t, somam 1 para qualquer valor de t. Essas são funções de mistura (blending functions). A curva obtida por essa mistura dos pontos p0, p1, p2 e p3 (no caso de uma cúbica definida por 4 pontos), será: p02(t) = (1 – t) 2 p0 + 2 t (1 – t) p1 + t2 p2 p12(t) = (1 – t) 2 p1 + 2 t (1 – t) p2 + t2 p3 (1.24) p03(t) = (1 – t) p02 (t) + t p12 (t) = (1 – t) 3 p0 + 3 t (1 – t)2 p1 + 3 t2 (1 – t) p2 + t3 p3 O princípio geométrico das curvas de Bezier baseia-se na divisão recursiva dos segmentos medianos de reta criados a partir da união de seus pontos de controle da curva. Ou seja, começando de quatro pontos de controle, denominados P0, P1, P2 e P3, conectando-se P0 a P1, P1 a P2 e P2 a P3 (Figura 2.16) [15]. Este processo de divisão recursiva que aplica a interpolação linear é chamado de algoritmo de De Casteljau e é aplicado pra se ter um maior controle da curva. As curvas construídas pelo algoritmo de De Casteljau são conhecidas como curvas de Bézier e as funções de mistura são chamadas de base Bézier ou polinômios de Bernstein. [22] 3 Como criar uma curva que comece em um ponto, termine em outro e que sua forma dependa de um certo número de pontos de controle que ―afastarão‖ ou puxarão a curva de si? É necessário construir uma “função” que estabeleça o “peso” que cada ponto de controle assumirá em cada instante “t” ao longo da curva. A função mais utilizada para esse efeito são os Polinômios de Bernstein. Polinômio de Bernstein de grau n: Onde ―i‖ representa o índice do ponto de controle, o parâmetro t (0 ≤ t ≤ 1) O parâmetro t move-se ao longo da curva, que apresenta o mesmo grau do polinômio, determinando em cada instante o peso do ponto i. 49 p3 p1 p02(u) p12(u) p03 p0 1 u = 0.25 p2 p1 p3 p02(u) p03 2 p12(u) p0 u = 0.5 p2 p3 p1 p03 p02(u) 3 p12(u) p0 u = 0.75 p2 p3 p1 p02(u) p03(u) p12(u) p0 p2 Figura 2.16 – Construção passo a passo de uma cúbica de Bezier 4 50 O algoritmo de De Casteljau é uma construção geométrica, que se baseia em interpolações lineares (bi-lineares) dos coeficientes que definem as curvas [4]. Este algoritmo consiste em construir recursivamente, através de interpolações lineares, um polinômio de mesmo grau que a curva em questão. Assim, sejam G1;G2;G3 e G4 os coeficientes geométricos de uma curva Bezier, tem-se (figura 2.17): Figura 2.17 - Algoritmo de De Casteljau. Se a curva a desenhar possuir uma característica mais complexa, há dois recursos possíveis utilizáveis. Uma delas é a elevação do grau do polinômio de três para quatro ou mais. Embora, conforme mencionado anteriormente, na maioria das vezes esse método resulta em um aumento significativo no trabalho matemático e o aparecimento indesejado de mais pontos de inflexão da curva [4]. A outra opção, mais indicada para aumentar o número de pontos de controle sem alterar o grau dos polinômios que a definem é a subdivisão de um ou mais segmentos da curva em dois segmentos. Assim sendo, no caso de uma curva de Bézier com seus quatro pontos de controle ser subdividida, tem-se um total de sete pontos de controle, uma vez que os novos segmentos terão em comum um ponto de controle. Os dois novos segmentos 51 correspondem exatamente ao segmento original até que seus novos pontos de controle sejam efetivamente alterados. [4] Para isso, utiliza-se então, a interpolação linear desenvolvida pelo algoritmo de De Casteljau. 2.2.3. Splines Há vários tipos de splines, porém, serão tratados aqui apenas os principais e mais utilizados nos programas gráficos atuais. O nome spline faz alusão ao termo da língua inglesa utilizado para definir a curvatura natural (suave) assumida por uma barra ou fita metálica quando fletida por cargas distribuídas entre apoios (ducks). As curvas spline são uma mistura de vetores utilizando pedaços de polinômios, sendo contínua em seus nós. As splines constituídas por polinômios de baixo grau são mais úteis para o preenchimento de curvas pela redução no tempo de processamento dos cálculos e da instabilidade numérica presente em curvas de alto grau. Como polinômios de baixo grau podem não conectar determinados pontos, quando se deseja que a curva passe exatamente por determinados pontos, utiliza-se uma técnica unindo uma série de segmentos de spline (geralmente cúbica), com cada segmento conectando somente dois pontos (Figura 2.18). Pontos de preenchimento da curva Pedaços de polinômios Figura 2.18 – Representação gráfica de uma spline cúbica 52 A curva pode ser gerada com qualquer grau de polinômio independente do número de pontos de controle, mas afetando a continuidade, sendo que para um grau de polinômio k será obtido continuidade k − 1. A geração da curva é bem semelhante à curva de Bézier; um conjunto de funções combina os pontos de controle para gerar a curva (Equação 1.25, com n + 1 igual ao número de pontos de controle, e k o grau do polinômio). Porém, no caso da B-Spline, a função de combinação dos pontos é recursiva (equações 1.26 e 1.27). [12, 16] (1.25) (1.26) (1.27) Existem famílias de funções de mistura que podem ser utilizadas para gerar qualquer curva spline para um determinado vetor de nós. Tais famílias são chamadas de base para as splines, com o significado de que toda e qualquer curva spline pode ser obtida pela fórmula da equação 1.25, com os pontos de controle adequados. Existem muitas famílias de funções de mistura que são bases, mas existe uma em especial que oferece o menor suporte e conseqüentemente o melhor controle local: são as Basis-splines, ou apenas B-splines. As curvas spline são definidas pela equação 1.25 e as Bsplines pelas equações 1.26 e 1.27 [12, 16]. B-Spline é uma versão simplificada da spline natural que implementa o controle local da curva. Alterações nos pontos de controle da B-Spline apenas se propagam para os vizinhos mais próximos, em função da sua ordem de continuidade. A função B-Spline, no 53 entanto, é um ajustador de aproximação, pois a curva gerada não passa pelos pontos de controle [20]. Para uma curva B-Spline o parâmetro t é chamado vetor de nós, e, devido a recursividade da função, a definição dos valores influencia na formação da curva. Além disso, os nós podem ser classificados como uniformes4 e periódicos, uniformes e não-periódicos e não-uniformes [12, 16]. Uma curva com nós periódicos só vai passar pelos pontos inicial e final se o grau for igual a 1, a curva tracejada na Figura 2.19. Para a curva de grau 2, se começa no ponto médio da reta que une os dois primeiros pontos, e termina no ponto médio dos dois pontos finais. Conforme o grau aumenta, os limites da curva diminuem, deixando-a menor. Figura 2.19 - Curvas B-Spline geradas por um vetor de nós uniformes e periódicos. Para as curvas com vetor de nós uniformes e não-periódicos, a curva não diminui seus limites como ocorria no caso anterior, sempre iniciando no primeiro ponto e terminando no último (Figura 2.20). 4 O termo uniforme significa que os nós estão espaçados em intervalos iguais ao do parâmetro t 54 Figura 2.20 - Curvas B-Spline geradas por um vetor de nós uniformes e não-periódicos. (uniformes e não racionais) Embora nós com espaçamento uniforme sejam mais simples, o uso de espaçamento não uniforme é útil para um controle mais preciso da forma da curva, possibilitando regiões da curva com características diferentes (Figura 2.21). Figura 2.21 - Curvas B-Spline geradas por um vetor de nós não-uniformes. De acordo com a classificação dos nós, as curvas B-Splines se dividem em [5, 18]: • Uniform B-Splines têm nós em intervalos iguais a t. – Distâncias em t entre nós adjacentes são as mesmas. • Nonuniform B-Splines têm intervalos diferentes de t entre os nós. • Nonuniform Rational B-Splines (NURBS) são comumente usadas em modelagem 3D. 55 – Curvas são invariantes às transformações perspectivas. O grau p é um número inteiro positivo, que é usualmente 1, 2, 3 ou 5. Linhas e poli–linhas tem grau 1, círculos NURBS têm grau 2, e a maioria das curvas de forma complexa tem grau 3 ou 5. Algumas vezes, os termos linear, quadrática, cúbica, e quíntica são usados para descrever os graus dessas curvas. Linear significa grau 1, quadrática significa grau 2, cúbica significa grau 3, e quíntica significa grau 5. A ordem de uma curva NURBS é um numero positivo igual a p+1. É possível aumentar o grau de uma curva NURBS e não mudar a sua forma, mas, o mesmo, não acontece quando se reduz o grau [18]. O número dos pontos de controle é pelo menos p+1 pontos. Uma das formas mais fáceis de mudar a forma de uma curva NURBS é mover seus pontos de controle. Os pontos de controle têm um número associado a cada um deles chamado peso. Com poucas exceções, os pesos são números positivos. Quando os pontos de controle têm o mesmo peso (usualmente 1), a curva é chamada de não–racional, quando não tem o mesmo peso, a curva é chamada racional. Na prática, a maioria das curvas NURBS são não–racionais. Poucas curvas NURBS são sempre racionais, por exemplo, seções cônicas (círculos, elipses, hipérbole e parábolas) [23]. O vetor nodal tem a mesma definição encontrada em curvas B–Splines. Esse vetor deve satisfazer várias exigências. A forma padrão para assegurar que estas exigências sejam satisfeitas, é limitar o número de valores duplicados no vetor nodal a menor ou igual ao grau p da curva. O número de vezes que um componente do vetor nodal é duplicado é chamado multiplicidade. Um nó é dito ser de multiplicidade completa se ele é repetido n vezes e simples se o nó é repetido uma vez [23]. Desta forma, se uma curva NURBS de grau 3 com 7 pontos de controle tem o vetor nodal na forma 0, 0, 0, 1, 2, 3, 4, 4, 4, o vetor nodal é uniforme. Já o vetor 0, 0, 0, 1, 2, 5, 5, 6, 6, 6 é não-uniforme. As letras N e U em NURBS significam Não-Uniforme (non-uniform) e 56 indicam que o vetor nodal numa curva NURBS é permitido ser não-uniforme. Valores duplicados no meio desse vetor fazem com que uma curva NURBS seja menos suave. Um vetor nodal que tenha multiplicidade completa nos seus valores intermediários significa existir um ponto na curva que pode ter uma descontinuidade geométrica (corner). O que ocasiona problemas na geração de superfícies (Figura 2.22) [23]. Figura 2.22 - (a) NURBS descontínua, problemática para modelagem de superfícies, (b) Gráfico de curvatura da NURBS evidenciando sua descontinuidade. Por essa razão alguns projetistas gostam de adicionar e remover nós e então ajustar os pontos de controle para criar curvas suaves. Uma vez que o numero de nós m é igual a (n+p-1), onde n é o numero de pontos de controle, quando se adiciona nós também se adiciona pontos de controle e vice-versa. Nós (knots) podem ser adicionados sem mudar a forma da curva NURBS original. No entanto, quando se removem nós, se altera a forma original da curva [23]. A equação de uma curva recebe um número e atribui a um ponto. A equação de uma curva NURBS é uma equação, que envolve o grau, pontos de controle, e nós (Equação. 1.28). (1.28) 57 Onde r é a ordem das NURBS, controle e são as funções base B-spline, é o peso do ponto de controle são os pontos de [24]. A seguir, um quadro comparativo entre as três principais formas de curvas paramétricas (tabela 2.1). Tabela 2.1 - Comparativo entre as três principais formas de curvas paramétricas, (adaptado de FOLEY, 1993). FAMÍLIAS DE CURVAS Tipo Definida por Continuidades facilmente alcançadas Hermite Cúbica 2 pontos extremos e vetores tangentes nos extremos C1 e G1 Bézier Cúbica 2 pontos extremos e 2 pontos de controle C0 e G0 Splines Cúbica 4 pontos de controle C2 e G2 Famílias A modelagem de produtos com geometria complexa pode ser feita utilizando-se de várias técnicas. Estas podem ser divididas em dois grandes grupos, as que necessitam de dados de entradas como por exemplos dados de digitalização (fitting techniques) e as que não necessitam de nenhum conhecimento prévio do que se quer modelar (ab initio techniques) [18]. Para o primeiro grupo podem-se citar as curvas e superfícies do tipo spline e para o segundo as curvas e superfícies de Bézier e B-splines. Apesar da variedade de técnicas existentes para a modelagem de geometrias complexas ainda há casos onde os projetistas não às utilizam preferindo o uso de geometrias como retas e cônicas. Como conseqüência dessa prática, pode–se obter modelos tridimensionais com suas superfícies descontinuas. Essas descontinuidades são prejudiciais a 58 etapas posteriores do desenvolvimento do produto, tais como, analise através de elementos finitos e a própria fabricação das superfícies, principalmente se o tipo de fabricação a elas destinado for o fresamento em 5 eixos. A Figura 2.23 mostra descontinuidades numa das superfícies do sólido de revolução gerado a partir do perfil também mostrado na figura. A descontinuidade é ocasionada pelas curvas geratrizes do perfil serem elementos geométricos distintos (duas linhas e um arco). Superfícies geradas Perfil de Revolução Eixo de Revolução Figura 2.23 - Descontinuidades numa das superfícies do sólido de revolução gerado a partir do perfil Os problemas decorrentes de um baixo grau de continuidade na transição entre superfícies são similares aos associados a baixos graus de continuidade na composição das 59 curvas. A falta de continuidade na transição entre superfícies adjacentes pode causar sobreposições5 ou vazios6. Quando há sobreposição de superfícies há o risco de invasão da superfície pela ferramenta, pois durante a geração de trajetória 7, o fim de uma superfície e o início de outra são considerados pontos adjacentes e subseqüentes. Essa sobreposição provoca, não apenas os movimentos bruscos na dinâmica da máquina decorrente da alteração não suave de direção, como também o risco de a trajetória levar a ferramenta a invadir uma das superfícies por estar sendo guiada pela outra. Já quando há vazios, não há dados geométricos para a orientação da ferramenta, o que faz com que a orientação adotada seja qualquer, ou até uma reorientação alinhando o eixo da ferramenta ao eixo z da máquina, em qualquer das situações há o risco de invasões e colisões8. Por fim, há a preocupação com a definição das fronteiras (ou bordas) de uma superfície. Quando os contornos de uma superfície são complexos ou limitados por outra entidade geométrica, recorre-se com frequência ao aparamento das superfícies. Normalmente, essa solução satisfaz às necessidades de representação gráfica, porém, para a geração de trajetórias de ferramenta costuma trazer transtornos. Segundo Silva (2006) [2], Os métodos tradicionais de geração de trajetória de ferramenta iniciam a determinação da trajetória a partir das bordas da superfície. A trajetória adjacente à última é determinada baseada nesta e assim por diante. Desta maneira, contanto que uma borda inicial seja selecionada, toda a trajetória da ferramenta é quase que totalmente determinada [...]. [...] Usualmente, as curvas de interseção que são resultado das operações booleanas mencionadas (trimming) não coincidem com as curvas isoparamétricas originais. Como resultado, as curvas isoparamétricas originais não estão mais adaptadas às bordas. Consequentemente, quando as superfícies são submetidas a processos de geração de trajetória de ferramenta essa trajetória pode não ser satisfatória. (SILVA, 2006) 5 As sobreposições ocorrem quando duas superfícies adjacentes se interseccionam, mas os limites de uma delas, ou de ambas, extravasam a linha de interseção, fazendo com que não haja continuidade sequer geométrica G0. 6 Os vazios são regiões na transição entre superfícies nas quais não há encontro entre essas, muito conhecidos por seu termo em inglês, gaps. 7 Abordada no item 2.3.2 deste capítulo. 8 Ver definição no item 2.3.2 deste capítulo. 60 Em seu trabalho, Silva gerou trajetórias de ferramenta para o fresamento em 5 eixos simultâneos de superfícies com distintos graus de complexidade de bordas, todas definidas por operações de aparamento (trimming), conforme mostra a Figura 2.24 . Figura 2.24 – Trajetórias de ferramenta para superfícies com distintos graus de complexidade de bordas (SILVA, 2006). Percebe-se pela figura que o número de movimentos redundantes (loops nas trajetórias de ferramenta) cresce com o aumento do grau de complexidade da operação de aparamento. A superfície inferior não apresenta problema algum com suas trajetórias, as outras duas, no entanto, têm movimentos redundantes crescendo com sua complexidade. A Figura 2.25 mostra em uma vista mais aproximada esses movimentos redundantes ocorridos para as superfícies com maior complexidade de borda, que costumam originar marcas na superfície usinada, além de aumentar o tempo de usinagem, uma vez que aumenta o comprimento total da trajetória a ser descrita pela ferramenta. 61 Figura 2.25 – Movimentos redundantes em trajetórias de ferramenta para superfícies com distintos graus de complexidade de bordas (SILVA, 2006). 2.3 O FRESAMENTO EM 5 EIXOS SIMULTÂNEOS Além do enorme ganho de flexibilidade provido pelos eixos adicionais de rotação, outro benefício a ser destacado no fresamento em 5-eixos é a elevada acessibilidade, o que reduz tempo e custo de preparação de máquina, além da opção de utilizar fresas mais curtas para cavidades, aprimorando a rigidez [26, 27, 48,]. Outro benefício é a possibilidade de orientar a fresa com uma inclinação constante relativa à normal da superfície usinada, o que resulta em cargas mecânicas constantes na ferramenta [27, 28]. 62 Essa flexibilidade implementada, entretanto, traz também complexidades adicionais. As principais desvantagens, a saber, são: maiores possibilidades de colisões e danos à peça provocados pela ferramenta; programação e pós-processamento mais complexos, implicando em considerável necessidade de conhecimento, dedicação e habilidade, intelectual e manual, para programar e operar as máquinas; e suporte ineficiente dos sistemas CAM convencionais. Outro fator a se considerar é o fato dos custos serem maiores, tanto para a aquisição e manutenção dos centros de usinagem, como para a compra de programas CAM e qualificação de programadores e operadores [25, 29, 30]. A sequência do uso destes sistemas e seus requisitos é que definem o fluxo de informações em fabricações que utilizam o processo em questão. Os centros de usinagem e 5-eixos apresentam três eixos de translação e dois eixos de rotação. Estes últimos, instalados em torno de dois dos eixos lineares, X, Y e Z, e é esta especificidade que atribui os nomes A, B, ou C, respectivamente, aos eixos de rotação (Figura 2.26). Os eixos X, Y e Z são eixos de translação perpendiculares entre si, sendo que o último será sempre perpendicular ao eixo de rotação do fuso onde é montada a ferramenta. Z Y C B A X Figura 2.26 – Nomenclatura dos eixos rotacionais para máquinas a 5-eixos [31] Os centros de usinagem em 5-eixos podem ser divididos em três tipos básicos, e são definidos de acordo com a disposição dos eixos de rotação (figura 2.27) [30, 32]. 63 a) b) c) Figura 2.27 – Três tipos básicos de centros de usinagem em 5-eixos [32, 33] Atualmente, a programação CAM é um dos pontos críticos do fresamento em 5eixos, devido à forte dependência de interação homem/máquina. Colisões, durante o fresamento em 5-eixos simultâneos, são choques entre a ferramenta, sua haste ou seus dispositivos de fixação, com a peça, com os dispositivos de fixação da mesma, ou com algum componente da máquina. Interferências de corte, por sua vez, são contatos indesejados, de baixa intensidade, da ferramenta com a peça, que causam um leve dano na superfície usinada, podendo ser locais ou traseiras. [26, 27, 35, 36]. As trajetórias de ferramenta (tool paths) para o fresamento em 5-eixos simultâneos devem prover os dados a respeito do caminho a ser seguido pela ferramenta e também informar a forma como o eixo da ferramenta deve se comportar, ao executar estas tarefas. 64 As trajetórias para o fresamento em 5-eixos devem ser distribuídas de forma a varrer toda a superfície a ser usinada. A ferramenta por sua vez, ao percorrer essa superfície, deve fazê-lo de forma a remover o máximo de material sem que haja interferências de corte ou colisões. Assim, a geração de trajetórias para o fresamento em 5-eixos, de maneira geral, pode ser dividida em duas partes [49]. A primeira parte compreende a definição dos pontos de contato ferramentasuperfície (CC – Cutter Contact), seu seqüenciamento. Aqui são definidos pontos ao longo de toda a superfície pelos quais a ferramenta deverá passar tangenciando a mesma. Posteriormente, haverá a conversão para os pontos de localização da ferramenta (CL – Cutter Location). O CL é baseado no ponto de contato ferramenta-superfície e na orientação do eixo da fresa. Para uma fresa de topo esférico, por exemplo, é o centro de sua ponta esférica. Ou seja, corresponde à distribuição dos trajetos ao longo da superfície, e o sentido de avanço da ferramenta. A segunda parte engloba a determinação da orientação do eixo da ferramenta. É esta etapa que define como a ferramenta deve ser inclinada com relação à peça, e conseqüentemente, qual a configuração dos eixos de rotação. Os métodos de trajetória de ferramentas de corte comumente usados podem ser classificados como [34, 37]: Isoparamétricos Neste método as trajetórias são geradas com base nas curvas u e v da superfície. Possui como vantagem uma relativa maior simplicidade matemática. Uma desvantagem deste método é a alta dependência no que diz respeito ao modo de construção da superfície e de seu grau de discretização [37] Isoplanares ou APT 65 As trajetórias geradas por esses métodos são feitas a partir de interseções entre a superfície a ser usinada e um conjunto de superfícies paralelas, superfícies-guia (drive surfaces), que a seccionam. Excluem estes, a necessidade de intensa atividade matemática, além de não lidarem bem com conjuntos de superfícies [37]. Cartesianos Estes calculam os caminhos a serem percorridos pela ferramenta a partir de projeções de entidades geométricas sobre a superfície a ser usinada [37]. São encontrados na maioria dos sistemas CAM para a geração de programas para a usinagem em 5-eixos. As vantagens desse método consistem em sua maior flexibilidade com relação aos padrões de movimentação ao longo da superfície, e no fato de lidarem melhor com as transições entre superfícies [34]. Com relação a orientar o eixo da ferramenta, e que possui vários métodos encontrados na literatura, o método de Sturz ou o método da ferramenta inclinada é o método preferido dos desenvolvedores de aplicações para fresamento 5-eixos. Isso se deve a sua simplicidade computacional relativa aos demais métodos desenvolvidos até então. Nesse método a ferramenta é inclinada num ângulo arbitrário com respeito ao vetor normal local da superfície usinada (Figura 2.28) [38]. Quanto menor forem os ângulos, maior o risco de interferência de corte, mas em contrapartida, quanto maiores forem estes, maiores cristas serão geradas, aumentando a necessidade de passes adicionais [27, 38]. 66 Figura 2.28 – Inclinações programáveis no método da ferramenta inclinada. Neste método diversos ângulos são testados até que se chegue à menor inclinação possível onde não ocorreriam interferências, tornando este processo muito dependente da interação do homem. É necessário verificar minuciosamente os caminhos de ferramenta e, se identificada alguma interferência, o programa deve ser refeito. Esses passos tornam a geração de programas morosa e as trajetórias geradas geralmente carecem de otimização. [25, 26, 39]. Em GRAY [38] podem ser encontradas informações a respeito desses novos métodos para geração da trajetória da ferramenta em 5-eixos. Como os métodos multipontos, eixo principal e eixo principal modificado. Entretanto, esses métodos têm limitações em sua aplicação nos sistemas em virtude da falta de robustez e complexidade de utilizá-los nos sistemas CAD/CAM [38]. 2.3.1 Verificação e simulação da usinagem Os movimentos ocorridos no fresamento em 5-eixos simultâneos não são de fácil entendimento, pois se trata de um processo de fabricação com cinemática muito complexa, resultado direto do aumento do número de GL entre ferramenta e peça. Além disto, o fato dos algoritmos de geração de trajetórias utilizados pelos CAM comerciais não garantirem 67 usinagens livres de interferências de corte e colisões, também evidenciam a crucial importância de uma etapa de verificação de trajetórias e simulação para o fresamento em 5eixos simultâneos [25, 35]. Uma etapa satisfatória de verificação e simulação da usinagem, além de averiguar a ocorrência de violação de integridade da superfície, deve permitir que os movimentos a serem realizados pela ferramenta sejam analisados com coerência, que colisões sejam identificadas, e que, se possível, ainda forneça informações a respeito do material residual deixado em regiões não acabadas. Verificações de trajetórias podem variar entre simples averiguação de interferências, exibição gráfica dos movimentos da ferramenta, e simulação da remoção de material pela fresa [40, 41]. Um ambiente virtual contendo representações de todos os elementos que estão presentes no espaço de trabalho faz-se necessário para realmente garantir a segurança do processo, e assegurar que os componentes da máquina, assim como a ferramenta e sua fixação, não irão colidir com a peça, sua fixação ou outras partes da máquina. Esta é a função da simulação dos programas CN [25, 27, 35]. Um dos maiores bloqueios desta etapa é a necessidade da modelagem de todos os elementos citados no parágrafo anterior e de montagem do ambiente de simulação, requerendo um trabalho considerável do usuário. A Figura 2.29 apresenta uma imagem captada durante uma simulação de usinagem na qual podem ser visualizados os componentes da máquina, a peça e a ferramenta, com suas respectivas fixações. 68 Figura 2.29 – Etapa da simulação gráfica dos movimentos da máquina no fresamento em 5-eixos. 2.3.2 O pós-processamento Geradas as trajetórias e realizadas as fases de verificação e simulação da usinagem com seus eventuais problemas já corrigidos, o próximo passo é o pós-processamento. As trajetórias de fresamento, nos sistemas CAM, são geradas a partir de um sistema de coordenadas (SC) fixo à peça, considerando-a estacionária, partindo do pressuposto de que todos os movimentos são executados pela ferramenta, e ainda, sem levar em conta a máquina e o CNC com os quais a usinagem será realizada [32, 42, 43]. Portanto é necessária uma tradução dos dados gerados pelo CAM em instruções de movimentos dos cinco eixos da máquina, em uma linguagem que esta a compreenda. A essa tradução dá-se o nome de transformação cinemática inversa (inverse kinematics transformation), e este processo depende primordialmente do tipo da máquina 9 a ser usada. 9 Os tipos existentes de máquinas 5-eixos são apresentados no item 2.3.1 69 De acordo com a interpolação da trajetória aplicada, o CAM gera, ou uma seqüência de pontos (XP, YP e ZP), com seus respectivos vetores de direção (i, j, k), a serem ligados por segmentos de reta, no caso da interpolação linear, ou um conjunto de pares de curvas polinomiais (T(w)), no caso da interpolação polinomial. A partir de então, para máquinas de cinematismo seriado, a transformação destas informações em movimentos de eixos (XM, YM, ZM, A, C)10 pode ser realizada tanto por um aplicativo computacional dedicado a esta função chamado pós-processador, quanto pelo CNC da máquina. Isto resulta em três possíveis modos de implementação desta etapa (Figura 2.30) [43]. PÓS PROCESSADOR CAM Geração de Trajetórias XP, YP, ZP, i, j, k ou T(w) Transformação Cinemática inversa XM, YM, ZM, A, C MODO 1 MODO 2 MODO 3 Transformação parcial sem mudança do SC XP, YP, ZP, A, C Transformação Cinemática inversa Conversão do SC XM, YM, ZM, A, C Máquina-ferramenta XM, YM, ZM, A, C UNIDADE CNC Figura 2.30 – Fluxo de dados do CAM até a usinagem, com os três possíveis modos de conversão de trajetórias de ferramenta em movimentos dos eixos da máquina. 10 Neste exemplo, os eixos A e C são meramente ilustrativos e podem ser substituídos neste trecho do texto por qualquer outra combinação de eixos rotatórios, como A e B, ou B e C. 70 No modo 1 toda a transformação cinemática inversa é realizada pelo pósprocessador. No modo 2, parte da transformação é feita pelo pós-processador, a que se refere aos movimentos dos eixos de rotação, e parte pelo próprio CNC da máquina, que faz a conversão para o SC da máquina, sendo, portanto um modo híbrido. Finalmente, no modo 3, todo o processamento é feito pelo CNC da máquina em tempo real. Desprezando-se o uso de um pós-processador, as informações de contorno da peça chegam diretamente ao comando, possibilitando uma maior fidelidade à trajetória de ferramenta. Outra vantagem é a de que isto torna os programas NC independentes de máquina, podendo ser aplicados em qualquer uma, e de qualquer tipo, contanto que seu CNC seja capaz de processar aquela linguagem [43, 44]. Este é o caso de comandos como o Sinumerik 840D, da Siemens, e os TNC 426B e 430, da Heidenhain, que através da ativação das funções TRAORI e M128, respectivamente, executam a usinagem vetorial em 5-eixos, como é conhecida em alguns lugares [44, 45]. A maioria dos comandos, entretanto, não é capaz de fazê-lo, elegendo as aplicações do primeiro modo apenas em situações nas quais a capacidade de processamento do CNC não consegue lidar com um grande volume de cálculo. Isso torna os pós-processadores do modo 2 os mais comuns. Pós-processadores comuns para a maioria das máquinas existentes no mercado são geralmente cedidos pelos fornecedores de sistemas CAM. Porém, estes normalmente necessitam de ajustes e otimizações [32]. 71 3 MATERIAIS E MÉTODOS Os experimentos descritos neste capítulo foram preparados de modo a avaliar a influência que a modelagem de superfícies exerce sobre os comportamentos dinâmicos na máquina-ferramenta na usinagem em 5 eixos simultâneos. Toda a parte experimental contida nesta dissertação foi realizada no Centro de Competência em Manufatura, CCM, laboratório do Instituto Tecnológico de Aeronáutica, ITA, situado em São José dos Campos, SP. 3.1 MATERIAIS 3.1.1 Arquivo de estudo O arquivo base para a modelagem é um conjunto de pontos calculados e exportados por um sistema CAE específico para o projeto de componentes de turbinas a gás (Figura 3.1). 72 Figura 3.1 – Arquivo de pontos exportado por um sistema CAE e aberto no UGS NX6. 3.1.2 Sistemas CAD/CAM Os sistemas CAD/CAM utilizados para modelar geometricamente as superfícies foram o UGS NX6, da empresa Siemens e o CATIA V5R16, da empresa Dassault Systémes. Para gerar e pós-processar as trajetórias de ferramenta foi utilizado o UGS NX6. 3.1.3 Máquina-ferramenta A máquina-ferramenta utilizada foi um centro de usinagem em 5 eixos Hermle C 600U, equipado com um comando numérico Sinumerik 840D, da Siemens, com movimentos de translação aplicados ao cabeçote e, os de rotação, eixos A e C nesse caso, executados pela mesa (Tabela 3.1). 73 Tabela 3.1 - Informações técnicas referentes ao centro de usinagem Hermle C600U. C entro de U sina gem 5 -eixos H ermle C 6 0 0 U Fuso Velocida de 2 0 rpm 1 6 0 0 0 rpm Potência 1 5 kW a partir de 1 1 0 0 rpm Até 1 1 0 0 rpm 1 6 0 0 0 rpm 130 Nm 9 Nm Torque Eixos 6000N 3 5 m / m in Força de a va nço Ava nço má ximo C urso M á ximo de D esloca mento da s G uia s X Y Z 600 mm 450 mm 450 mm Limites de Rota çã o e Velocida des dos Eixos Adiciona is A -1 1 0 ° C + 110° 1 0 rpm 3 6 0 ° (sem lim ite) 1 5 rpm M esa G ira tória (Eixo C ) C a pa cida des 280 mm 2 0 0 kg 3.1.4 Ferramentas de corte Antes da operação de acabamento, objeto do experimento, as superfícies foram desbastadas e pré-acabadas para que tivessem uma camada constante de sobrematerial de 0,3 mm de espessura. A operação final de todas as superfícies foi feita com uma mesma fresa inteiriça de metal duro de topo esférico de 6 mm de diâmetro e dois dentes (Figura 3.2). 74 R216.42-06030-AK10A H10F (SANDVIK) Parâmetro Valor dmm (mm) 6 Dc2 (mm) 6 Zn 2 ap (mm) 10 l2 (mm) 80 Ângulo de hélice 35,5° rε (mm) 3 α0 14 Figura 3.2 - Fresa inteiriça de topo esférico utilizada no experimento com suas dimensões em milímetros. 3.1.5 Equipamento para aquisição de dados da máquina Para as análises e comparações entre os processos de usinagem das diferentes superfícies, foi utilizado o sistema pelo qual é realizada a aquisição de dados reais de posição e velocidade dos eixos da máquina durante a execução das operações, por uma rotina de aquisição de dados construída no programa Labview. Esta rotina coleta os dados por meio de um adaptador de rede modelo SIMATIC NET CP 5611 module, da empresa SIEMENS. Este sistema permite uma comunicação direta entre o computador e os 75 controladores (CLPs) da máquina-ferramenta. O microcomputador ao qual a placa está acoplada possuiu um processador de 1,7 GHz, e 256 MB de memória RAM (Figura 3.3). Figura 3.3 - Sistema para aquisição de dados em tempo real do CNC. 3.2 MÉTODOS Utilizando o conjunto de pontos, foram modeladas 36 formas distintas da superfície de compressão de uma pá de um rotor de compressor de uma turbina a gás. A distinção entre cada uma das 36 superfícies se deu no momento da construção das curvas a partir dos pontos. Foram definidas seis opções de composição de curva: R-G0 – curvas compostas por segmentos de reta conectados com grau de continuidade G0 ; 76 A-G0 – curvas compostas por uma sucessão de arcos conectados com grau de continuidade G0 ; S-G0 – curva composta por uma sucessão de splines de polinômios de grau 3 conectados com grau de continuidade G 0 ; A-G1 – curvas compostas por uma sucessão de arcos conectados com grau de continuidade G1 ; S-G1 – curva composta por uma sucessão de splines de polinômios de grau 3 conectados com grau de continuidade G 1 ; S-G2 – curva composta por uma sucessão de splines de polinômios de grau 3 conectados com grau de continuidade G2 ; S-C0 – curva composta por uma spline única de grau 3, e, com todos os nós com grau de continuidade C0 ; S-C1 – curva composta por uma spline única de grau 3, e, com todos os nós com grau de continuidade C1 , S-C2 – curva composta por uma única spline de grau 3, e, com todos os nós com grau de continuidade C2 . Foram escolhidos polinômios cúbicos (grau 3), pois permitem melhores descrições de curvas devido à continuidade de seus segmentos, além de ser o menor grau que permite a representação de curvas tradicionais [5]. Para a construção das guias, utilizou-se o comando destinado à criação de curvas splines isoparamétricas, de grau 3 e que ajusta a curva exatamente em cima dos pontos selecionados pelo usuário. Através dos pontos extremos das 5 seções, criou-se uma spline única. Dessa spline única, criou-se 40 pontos igualmente espaçados (Figura 3.4). 77 Figura 3.4 – Pontos referentes às curvas-guia. Com os pontos recém criados na tela, vários segmentos de curvas splines conectadas com G 2 foram criados sobre os mesmos (Figura 3.5). continuidade G2 Figura 3.5 – Imposição de continuidade ao criar curvas splines. 78 3.2.1 Experimento I (Suavidade de superfícies) Construção das várias superfícies de compressão Cada superfície foi modelada a partir de 7 curvas, sendo 5 como seções e 2 como guias. Esses 7 tipos de curvas foram utilizados hora para compor o grupo de seções, hora para compor o grupo de guias, que combinados perfazem as 9 réplicas (Figura 3.6). seções guias Figura 3.6 – Guias e seções em arquivo CAD. Para facilitar a identificação das superfícies que serão compostas pelas curvas, aplicaram-se os seguintes índices: R-G0 – 1 A-G1 – 4 S-C0 – 7 A-G0 – 2 S-G1 – 5 S-C1 – 8 S-G0 – 3 S-G2 – 6 S-C2 – 9 79 A Tabela 3.2 apresenta a composição das 63 superfícies e as siglas que serão utilizadas para referenciá-las daqui por diante. Tabela 3.2 – Codificação das superfícies em relação à combinação de seções e guias. GUIAS SECÇÕES R-G0 A-G0 S-G0 A-G1 S-G1 S-G2 S-C0 S-C1 S-C2 R-G0 SUP-11 SUP-21 SUP-31 SUP-41 SUP-51 SUP-61 SUP-71 SUP-81 SUP-91 A-G0 SUP-12 SUP-22 SUP-32 SUP-42 SUP-52 SUP-62 SUP-72 SUP-82 SUP-92 S-G0 SUP-13 SUP-23 SUP-33 SUP-43 SUP-53 SUP-63 SUP-73 SUP-83 SUP-93 A-G1 SUP-14 SUP-24 SUP-34 SUP-44 SUP-54 SUP-64 SUP-74 SUP-84 SUP-94 S-G1 SUP-15 SUP-25 SUP-35 SUP-45 SUP-55 SUP-65 SUP-75 SUP-85 SUP-95 S-G2 SUP-16 SUP-26 SUP-36 SUP-46 SUP-56 SUP-66 SUP-76 SUP-86 SUP-96 S-C2 SUP-19 SUP-29 SUP-39 SUP-49 SUP-59 SUP-69 SUP-79 SUP-89 SUP-99 As superfícies geradas neste primeiro experimento são resultados da combinação de guias e curvas. De acordo com a Tabela 3.2, essas superfícies foram identificadas do seguinte modo: superfície SUP - 35 seção guia O experimento foi realizado em 3 etapas: 1.ª etapa Foram usinadas somente superfícies construídas com seções compostas por várias curvas splines, conectadas com G0 e G1 e também uma spline única (S-G0, S-G1 e S-C2, respectivamente), splines de grau 3, combinadas entre si (Tabela 3.3), hora como guias, hora como seções, resultando em 9 superfícies (Figura 3.7). 80 Tabela 3.3 – Em destaque as superfícies usinadas na 1ª etapa. GUIAS SECÇÕES R-G0 A-G0 S-G0 A-G1 S-G1 S-G2 S-C0 S-C1 S-C2 R-G0 SUP-11 SUP-21 SUP-31 SUP-41 SUP-51 SUP-61 SUP-71 SUP-81 SUP-91 A-G0 SUP-12 SUP-22 SUP-32 SUP-42 SUP-52 SUP-62 SUP-72 SUP-82 SUP-92 S-G0 SUP-13 SUP-23 SUP-33 SUP-43 SUP-53 SUP-63 SUP-73 SUP-83 SUP-93 A-G1 SUP-14 SUP-24 SUP-34 SUP-44 SUP-54 SUP-64 SUP-74 SUP-84 SUP-94 S-G1 SUP-15 SUP-25 SUP-35 SUP-45 SUP-55 SUP-65 SUP-75 SUP-85 SUP-95 S-G2 SUP-16 SUP-26 SUP-36 SUP-46 SUP-56 SUP-66 SUP-76 SUP-86 SUP-96 S-C2 SUP-19 SUP-29 SUP-39 SUP-49 SUP-59 SUP-69 SUP-79 SUP-89 SUP-99 S-G0 x S-G0 (SUP-33) S-G1 x S-G0 (SUP-53) S-C2 x S-G0 (SUP-93) S-G0 x S-G1 (SUP-35) S-G1 x S-G1 (SUP-55) S-C2 x S-G1 (SUP-93) S-G0 x S-C2 (SUP-39) S-G1 x S-C2 (SUP-59) S-C2 x S-C2 (SUP-99) Figura 3.7 – Superfícies com visualização shade with edges (guias x seções) 81 As superfícies foram distribuídas em duas fileiras e usinadas em um bloco de liga de alumínio aeronáutico 7075 de 105 x 278 x 50 mm (Figura 3.8). No desenho, as direções u e v, do campo paramétrico, são coincidentes com a direção das guias e seções respectivamente. SUP-55 SUP-55 SUP-53 SUP-53 SUP-56 SUP-59 SUP-65 SUP-95 SUP-33 SUP-33 SUP-35 SUP-35 SUP-36 SUP-39 SUP-63 SUP-93 SUP-66 SUP-99 u u v v Figura 3.8 – Nove superfícies usinadas na 1ª etapa. 2.ª etapa Mais oito, das 36 superfícies, foram usinadas com o intuito de complementar os ensaios da primeira etapa e confirmar as conclusões previamente tomadas (Figura 3.9). Tabela 3.4 – Em destaque as superfícies usinadas na 2ª etapa. GUIAS SECÇÕES R-G0 A-G0 S-G0 A-G1 S-G1 S-G2 S-C0 S-C1 S-C2 R-G0 SUP-11 SUP-21 SUP-31 SUP-41 SUP-51 SUP-61 SUP-71 SUP-81 SUP-91 A-G0 SUP-12 SUP-22 SUP-32 SUP-42 SUP-52 SUP-62 SUP-72 SUP-82 SUP-92 S-G0 SUP-13 SUP-23 SUP-33 SUP-43 SUP-53 SUP-63 SUP-73 SUP-83 SUP-93 A-G1 SUP-14 SUP-24 SUP-34 SUP-44 SUP-54 SUP-64 SUP-74 SUP-84 SUP-94 S-G1 SUP-15 SUP-25 SUP-35 SUP-45 SUP-55 SUP-65 SUP-75 SUP-85 SUP-95 S-G2 SUP-16 SUP-26 SUP-36 SUP-46 SUP-56 SUP-66 SUP-76 SUP-86 SUP-96 S-C2 SUP-19 SUP-29 SUP-39 SUP-49 SUP-59 SUP-69 SUP-79 SUP-89 SUP-99 82 R-G0 x R-G0 (SUP-11) A-G0 x A-G0 (SUP-22) R-G0 x S-C2 (SUP-19) A-G0 x S-C2 (SUP-29) A-G1 x A-G1 (SUP-44) A-G1 x S-C2 (SUP-49) Figura 3.9 – Superfícies com visualização shade with edges (guias x seções). Dentro destas oito superfícies, duas variações da SUP-99 foram usinadas. Em ambas, as curvas-guia foram divididas ao meio e depois conectadas com continuidades G 0 (SUP-99’) e G1 (SUP-99’’), criando uma quebra de continuidade no meio das superfícies, esperando assim, uma marca deixada pela usinagem, no caso desses tipos de continuidades realmente afetarem o processo (Figura 3.10). Continuidade G0 S-C2 x S-C2 (SUP-99’) Continuidade G1 S-C2 x S-C2 (SUP-99‖) Figura 3.10 – Superfície 99 com variação da continuidade nas guias (visualização shade with edges) 83 A Figura 3.11 mostra as superfícies usinadas e a disposição das mesmas em um bloco de alumínio semelhante ao anterior. SUP-11 SUP-11 SUP-22 SUP-22 SUP-44 SUP-44 SUP-66’’ SUP-99” SUP-16 SUP-19 SUP-26 SUP-29 SUP-46 SUP-49 uSUP-66’ u SUP-99’ vv Figura 3.11 – Nove superfícies usinadas na 2ª etapa. 3.ª etapa Analisando-se as superfícies anteriormente usinadas, houve a necessidade de realizar mais três combinações com o intuito de verificar se com continuidade G 2 para as guias, se obteria também uma superfície sem arestas. Três novas superfícies foram usinadas, cada uma composta por seções S-C2 e guias S-G2, S-C0 e S-C1 (Tabela 3.5). Tabela 3.5 – Em destaque as superfícies usinadas na 3ª etapa. GUIAS R-G0 A-G0 S-G0 A-G1 S-G1 S-G2 S-C0 S-C1 S-C2 SECÇÕES R-G0 SUP-11 SUP-21 SUP-31 SUP-41 SUP-51 SUP-61 SUP-71 SUP-81 SUP-91 A-G0 SUP-12 SUP-22 SUP-32 SUP-42 SUP-52 SUP-62 SUP-72 SUP-82 SUP-92 S-G0 SUP-13 SUP-23 SUP-33 SUP-43 SUP-53 SUP-63 SUP-73 SUP-83 SUP-93 A-G1 SUP-14 SUP-24 SUP-34 SUP-44 SUP-54 SUP-64 SUP-74 SUP-84 SUP-94 S-G1 SUP-15 SUP-25 SUP-35 SUP-45 SUP-55 SUP-65 SUP-75 SUP-85 SUP-95 S-G2 SUP-16 SUP-26 SUP-36 SUP-46 SUP-56 SUP-66 SUP-76 SUP-86 SUP-96 S-C2 SUP-19 SUP-29 SUP-39 SUP-49 SUP-59 SUP-69 SUP-79 SUP-89 SUP-99 84 Para conseguir as curvas com continuidade C 0 e C1 usou-se um comando do CAD para ligar os segmentos das guias A-G0 e S-G0, respectivamente, transformando-os cada um, em uma curva spline única (Figura 3.12). Esse comando fornece configurações diferentes para que a curva resultante desse comando, que liga todos os segmentos, tenha a continuidade e o grau desejados. No programa gráfico UGS-NX6, esse comando é o Join, e as características dos campos utilizados foram: Campo output line type são: General, Cubic, Quintic, Advanced. Campo distance tolerance: 0,001 Campo angle tolerance: 0,05 S-G2 x S-C2 (SUP-69) S-C0 x S-C2 (SUP-79) S-C1 x S-C2 (SUP-89) Figura 3.12 – Superfícies com continuidades C n (visualização shade with edges) Para finalizar esta etapa e também os experimentos sobre Suavidade de Superfícies, mais duas superfícies foram usinadas. Dessa vez, com o intuito de mostrar se ainda se consegue perceber diferenças na usinagem de superfícies originadas de curvas com continuidades C1 ou C2. As duas superfícies são SUP-99 G1-A e SUP-99 G1-S. Isso significa que foi usada a superfície 99 (seções S-C2) com duas guias de continuidade C 2 obtidas de duas formas diferentes: Para a SUP-99 G1-A, a continuidade C2 foi obtida de modo que os quatro primeiros pontos compuseram uma spline e, na sequência, os pontos originais foram 85 utilizados três a três para se construírem splines adjacentes com continuidade G 1 entre si e, posteriormente, o comando de união de curvas foi novamente utilizado (Join). Esse procedimento resultou em uma spline de continuidade C2 entre seus segmentos para cada guia (Figura 3.13 (a)). Para a SUP-99 G1-S, a continuidade C2 foi obtida de modo que todos os pontos foram utilizados diretamente para compor uma única spline11 para cada guia, ambas com continuidade C2 entre seus segmentos (Figura 3.13 (b)). (b) (a) SUP-99 G1-A SUP-99 G1-S Figura 3.13 - (a) continuidade C2 obtidas a partir de conjuntos de splines conectadas com continuidade G1 e (b) continuidade C2 obtidas a partir de splines únicas. Programação CAM O sistema CAD/CAM utilizado para modelar geometricamente as superfícies e para gerar e pós-processar as trajetórias de ferramenta foi o UGS NX6, da Siemens. Para a geração das trajetórias de fresamento em 5-eixos simultâneos aplicou-se a estratégia Variable Contour do grupo de estratégias para usinagem multi-eixos. O método utilizado por essa estratégia é o da ferramenta inclinada, sendo a direção de avanço coincidente com a direção paramétrica u (Figura 3.14), e os ângulos de ataque (tilt) e avanço (lead) de 0° e 10°, respectivamente. 11 Função ―Fit Spline‖ no SIEMENS NX6. 86 vf u ae v Figura 3.14 – Parâmetros utilizados na geração da trajetória da ferramenta. Para a interpolação da trajetória foi escolhido o método linear com tolerância de 0,001 mm. A operação consistiu em 200 passes em zigue-zague, o que implicou em um engajamento radial (a e) de aproximadamente 0,2 mm, realizados com rotação (n) de 15000 rpm, avanço por dente (fz) de 0,1 mm e profundidade de corte axial (a p) de 0,3 mm (Figura 3.15). 87 Figura 3.15 - Ilustração da trajetória de ferramenta gerada para o teste de usinagem. Acima, uma vista panorâmica, e abaixo um detalhe dos primeiros passes em ziguezague. Pós-processador Os programas NC dessas operações foram gerados em linguagem ISO, com blocos de comando de interpolação linear (G1) com definição de posição final para os eixos lineares e rotativos (exemplo de bloco de comando extraído de um programa: G1 X47.428 Y174.711 Z-5.097 A=-19.718 C=DC(71.977)). Também foram utilizados os comandos G642, SOFT e TRAORI, específicos do CNC Sinumerik 840D, para arredondamento de cantos entre os segmentos de trajetória, limitação de solavancos (jerk limitation) e posição dinâmica de referência em mesa rotativa, respectivamente (APRO, 2008). 88 Procedimento para análise das superfícies Para a comparação e análise das superfícies, dois parâmetros foram utilizados: a inspeção visual das superfícies e o tempo de duração das operações. A inspeção visual se refere aos comandos de análise dos próprios programas gráficos e também à peça física. Em relação ao parâmetro tempo, utilizaram-se os cálculos resultantes fornecidos pela rotina de aquisição que marcava, em milisegundos, o instante da gravação de cada conjunto de dados. 3.2.2 Experimento II (Suavidade na transição entre superfícies). Nos métodos de geração de trajetória de ferramenta disponibilizados pelos sistemas CAM comerciais, a orientação do eixo da ferramenta com relação à superfície usinada baseia-se principalmente na direção do vetor normal local dessa. Essa orientação é função da curvatura local da superfície na posição de contato ferramenta-peça e, como conseqüência, sua variação está relacionada à suavidade da superfície. Na usinagem em 5 eixos, isso pode ser observado quando são usinadas superfícies irregulares, com variações bruscas de curvatura e direção e dos pontos de inflexão. Nessas situações, a máquina-ferramenta apresenta um comportamento dinâmico com carência de suavidade, com a ocorrência de travamentos e solavancos que resultam em marcas na peça usinada e aumento do tempo de usinagem [47]. Para possibilitar esta análise, uma pá foi modelada com todos os seus elementos (bordos de ataque e fuga, assim como superfícies de sucção, pressão, de topo e de junção com o cubo) de maneira a comporem um conjunto de superfícies. Diversas réplica s desse conjunto de superfícies foram modeladas para possibilitar o teste com distintos tipos de continuidade na conexão entre essas superfícies. As réplicas destas pás foram usinadas 89 para a verificação de possíveis marcas de usinagem. A Figura 3.16 exibe todas as curvas que foram geradas no experimento I, as quais compõem as seções da pá. curva de sucção curva de compressão curva do bordo de ataque curva do bordo de fuga Figura 3.16 – Curvas pertencentes às seções da pá Construção de todas as superfícies da pá Através das cinco seções, compostas cada uma por 4 curvas S-G2, foram construídas 4 superfícies (Figura 3.17). Figura 3.17 – Detalhe das quatro superfícies de uma mesma pá. 90 Primeiramente, foram construídas as superfícies bordo de ataque e bordo de fuga. Em seguida, as superfícies de pressão e de sucção foram criadas com continuidades G0 , G1 e G2, tendo como referência as superfícies dos bordos primeiramente construídas (Figura 3.18). Continuidade ao meio com G1 Superfícies conectadas com G1 Superfícies conectadas com G2 Continuidade ao meio com G2 Superfícies conectadas com G0 Continuidade ao meio com G0 Figura 3.18 – Disposição das superfícies com continuidades diferentes Além dessas três pás, outras três foram construídas com o intuito de transferir as continuidades para o meio das superfícies de pressão e sucção. Isso foi feito porque nas regiões do bordo de ataque e do bordo de fuga é normal que aconteça uma desaceleração na dinâmica da máquina, devido a possuírem uma curvatura muito pequena. Então, para que a característica de curvatura pequena não se confunda com continuidade de transição entre superfícies, esse método foi adotado (Figura 3.19). Estas três últimas foram constituídas por seis superfícies e todas as conexões eram de continuidades iguais (G 0, G1 ou G2 ). 91 Continuidades G0, G1 e G2 entre superfícies Figura 3.19 - Continuidade de transição entre superfícies (6 superfícies) Para facilitar a identificação de cada pá, a nomenclatura a seguir foi adotada: Pá I (G2) – 4 superfícies conectadas com G2 Pá II (G1) – 4 superfícies conectadas com G1 Pá III (Div. G 1) – 6 superfícies conectadas com G1 (continuidade ao meio) Pá IV (2 Sup.) – 2 superfícies conectadas com G2 Pá XIV (Div. G 0) – 6 superfícies conectadas com G0 (continuidade ao meio) Pá XV (G0 ) – 4 superfícies conectadas com G0 Pá XVI (Div G 2 ) – 6 superfícies conectadas com G2 (continuidade ao meio) Outra análise deve ser feita antes de finalizar este experimento: diminuir o número de superfícies da pá (patches). Até aqui, todas as pás, foram construídas com quatro ou seis superfícies. Sendo assim, a sétima pá foi construída com apenas duas superfícies, a do bordo de ataque e a outra com a junção das outras três curvas (sucção, compressão e bordo de fuga) (Figura 3.20). 92 curva e superfície única (apenas bordo de ataque) curva única superfície única Figura 3.20 – Pá composta por duas superfícies. As características geométricas da pá em estudo pertencem a um corpo de rotor com 16 pás, separadas a 22,5°. Através destes dados e da curva de pressão, o corpo do rotor foi construído, utilizando o comando para gerar sólidos por revolução (Figura 3.21). 93 Figura 3.21 – Curva usada na revolução para gerar o corpo do rotor O rotor completo, com as dezesseis pás, será usinado, porém, somente as pás indicadas na Figura 3.22, serão analisadas. Figura 3.22 – Rotor completo com as dezesseis pás 94 Programação CAM Antes da operação de acabamento, objeto do experimento, as superfícies foram desbastadas e pré-acabadas para que tivessem uma camada constante de sobre material de 0,4 mm de espessura. A operação final de todas as superfícies foi feita com uma mesma fresa inteiriça de metal duro de topo esférico de 8 mm de diâmetro e dois dentes. O sistema CAD/CAM utilizado para modelar geometricamente as superfícies e para gerar e pós-processar as trajetórias de ferramenta foi o Siemens NX6. Para a geração das trajetórias de fresamento em 5-eixos simultâneos utilizadas no teste, aplicou-se a estratégia Variable Contour do grupo de estratégias para usinagem multieixos. O método utilizado por essa estratégia é o da ferramenta inclinada com ângulos de ataque (tilt) e avanço (lead) de 0° e 75°, respectivamente (Figura 3.23). 95 Figura 3.23 - Ilustração da trajetória de ferramenta gerada para o teste de usinagem. Acima, uma vista panorâmica, e abaixo um detalhe dos primeiros passes helicoidais descendentes. Para a interpolação da trajetória foi escolhido o método linear com tolerância de 0,001 mm. A operação consistiu em contornar a pá descrevendo uma curva helicóide descendente de 100 passes, o que implicou em um engajamento radial (a e) de 96 aproximadamente 0,45 mm, realizados com rotação (n) de 15000 rpm, avanço por dente (fz) de 0,1 mm (Figura 3.23). Pós-processador Os programas NC dessas operações foram gerados em linguagem ISO, com blocos de comando de interpolação linear (G1) com definição de posição final para os eixos lineares e rotativos (exemplo de bloco de comando extraído de um programa: G1 X 25.113 Y94.626 Z-9.829 A=-102.846 C=DC(17.705)). Também foram utilizados os comandos G642, SOFT e TRAORI, específicos do CNC Sinumerik 840D, para arredondamento de cantos entre os segmentos de trajetória, limitação de solavancos ( jerk limitation) e posição dinâmica de referência em mesa rotativa, respectivamente (APRO, 2008). Procedimento para análise das superfícies Foi utilizado o mesmo procedimento do experimento I. 97 3.2.3 Experimento III (Continuidades em arquivos IGES e STEP). O mesmo arquivo base de pontos, usado no experimento I, foi carregado no CATIA V5R16 e os experimentos foram feitos conforme a seqüência a seguir. Construção e análise de curvas Uma seqüência de 13 pontos foi utilizada para a realização desse experimento. Duas seqüências de quatro curvas do tipo spline foram criadas com as conexões conforme Figura 3.24. Por padrão do próprio programa, o CATIA V5R16 cria splines de grau 5. Uma JOIN da seqüência B também foi criada para análise. Usando a seqüência B e a JOIN dessa mesma seqüência, os arquivos foram salvos em IGES e também em STEP. G0 G1 G2 Seqüência “A” C2 C2 C2 Seqüência “B” Figura 3.24 – Duas seqüências com quatro curvas do tipo spline 98 O programa gráfico UGS-NX6 abre normalmente arquivos do programa CATIA V5R16, então, além das análises IGES e STEP também essa particularidade foi analisada. A Tabela 3.6 mostra com detalhes as característ icas das curvas analisadas. Tabela 3.6 – Curvas para análise IGES e STEP. Análise de superfícies A superfície escolhida para essa análise foi a SUP-99 (S-C2 x S-C2). Este arquivo foi convertido para IGES e STEP e depois comparado com o original. Procedimento para análise das superfícies Para a comparação e análise da superfície, foi utilizada a inspeção virtual/visual através de comandos de análise dos próprios programas gráficos juntamente com a peça física. 99 4 ANÁLISE DOS RESULTADOS A apresentação e análise dos resultados obtidos nos experimentos descritos no capítulo 3 são temas deste capítulo. Cada uma das seções que seguem trata de um dos ensaios listados. 4.1 Experimento I (Suavidade de superfícies) 1.ª etapa Os ensaios realizados mostraram que a forma de modelagem das curvas que comporão as superfícies a serem usinadas por fresamento em 5 eixos simultâneos interfere no processo de usinagem. Uma vista da Figura 4.1, que retrata a peça com as 9 réplicas da superfície-modelo usinadas, já é suficiente para mostrar que há diferenças no acabamento superficial entre as três superfícies com seções S-C2 (SUP-93, SUP-95 e SUP-99) e as demais. 100 Figura 4.1 - Bloco de alumínio após a usinagem das 9 réplicas da superfície-modelo. Em detalhe, as superfícies SUP-33, à esquerda, e SUP-99, à direita. Para facilitar o entendimento dos gráficos, a Figura 4.3 apresenta uma amostra aleatória do gráfico da posição dos eixos lineares em função do tempo de usinagem, para a SUP-33. Os gráficos da Figura 4.2 compreendem o trecho de percurso do movimento dos eixos contido dentro do quadro em destaque na Figura 4.3, correspondente a dois passes da ferramenta. É importante ainda salientar que se fossem gerados gráficos como o da Figura 4.3 para as outras oito réplicas da superfície-modelo, estes seriam muito similares, o que demonstra a representatividade dessa figura. Pode-se perceber uma natureza cíclica no movimento dos três eixos, de acordo com a trajetória gerada, afinal a ferramenta, durante a usinagem, avançava em uma direção aproximada à do eixo X, o que explica a maior amplitude do movimento nesse eixo. 101 Os incrementos laterais entre os passes eram dados em uma direção aproximada à do eixo Y, o que explica a tendência da curva descrita pelo eixo Y de se deslocar para cima. Por fim, o eixo Z, devido às características do relevo das superfícies, fica variando entre regiões mais baixas e mais altas da peça, e apresenta os pontos de inflexão marcados por picos, decorrentes dos movimentos de afastamento e aproximação realizados entre cada um dos passes. Observa-se que as superfícies com seções S-C2 (SUP-93, SUP-95 e SUP-99) se distinguem das restantes. Ao contrário do que acontece para as demais, as curvas de velocidade de avanço (vf) e de velocidade dos eixos lineares apresentam uma evolução muito mais suave. O comportamento não suave da evolução das velocidades na usinagem das superfícies SUP-33, SUP-35, SUP-39, SUP-53, SUP-55, SUP-59 é demonstrado graficamente pelo aspecto serrilhado que as curvas tomam, com suas velocidades variando entre zero e valores maiores do que 500 mm/min, com uma freqüência mais de dez vezes maior do que a de passes da ferramenta. Essas acelerações e desacelerações levam à usinagem truncada, observada com movimentos freqüentemente interrompidos. As consequências negativas desse comportamento cinemático não se restringem à deterioração do acabamento superficial, mas também ao tempo de usinagem, uma vez que este difere de maneira significativa na usinagem das superfícies. -2000 -3000 1000 0 -1000 -2000 -3000 4000 1000 0 -1000 -2000 -3000 4000 X [mm/min] Y [mm/min] Z [mm/min] ferramenta. 0 -1000 -2000 -3000 0 -1000 -2000 -3000 4000 4000 1000 -3000 -3000 1000 -2000 -2000 2000 -1000 -1000 2000 0 0 3000 1000 1000 4000 3000 2000 2000 93 SUP-63 3000 3000 SUP-53 2000 2000 4000 3000 SUP-33 -1000 3000 4000 0 95 SUP-65 SUP-55 SUP-35 -3000 -2000 -1000 0 1000 2000 3000 4000 -3000 -2000 -1000 0 1000 2000 3000 4000 -3000 -2000 -1000 0 1000 2000 3000 4000 59 SUP-56 SUP-36 99 SUP-66 156 Título do Gráfic 102 Título do Gráfico 3000 2000 1000 vf [mm/min] Figura 4.2 - Velocidade real de avanço e dos eixos lineares ao longo de dois passes da 103 60 50 Posição [mm] 40 30 X Y Z 20 10 0 -10 -20 9,0 9,2 9,4 9,6 9,8 10,0 Tempo [min] Figura 4.3 - Gráfico da posição dos eixos lineares em função do tempo de usinagem (SUP-33) As frequentes interrupções do movimento de avanço fazem com que a usinagem das superfícies SUP-33, SUP-35, SUP-39, SUP-53, SUP-55 e SUP-59 tenham duração mais de duas vezes maior que para as superfícies SUP-93, SUP-95 e SUP-99 (Tabela 4.1). Tabela 4.1 – Tempo de usinagem das superfícies na etapa 1. GUIAS R-G0 A-G0 S-G0 A-G1 S-G1 S-G2 S-C0 S-C1 S-C2 R-G0 SECÇÕES A-G0 S-G0 SUP-33 26,956 min SUP-53 25,207 min SUP-93 12,247 min SUP-35 25,296 min SUP-55 27,282 min SUP-95 12,221 min SUP-39 24,763 min SUP-59 24,937 min SUP-99 12,388 min A-G1 S-G1 S-G2 S-C2 104 Para complementar os ensaios da primeira etapa e confirmar as conclusões que já haviam sido tomadas, a etapa 2 foi realizada. Uma vez observado que apenas a composição das curvas na direção de avanço fazia diferença, ou seja, as guias, duas superfícies com guias compostas com cada um dos três tipos de curva restantes, G0 -R, G0-A e G1-A, foram usinadas. Conforme esperado, as arestas aparentes na modelagem CAD fizeram-se presentes também na peça usinada. A Figura 4.4 exibe os locais da divisão das superfícies com as continuidades G1 (99‖) e G0 (99’). 105 SUP-99” SUP-99’ Figura 4.4 – Superfícies usinadas na 2ª etapa. Detalhes das superfícies 99” e 99’. A Figura 4.5 apresenta os gráficos da evolução cronológica da velocidade de avanço ao longo de dois passes da ferramenta (para este caso, um corte em zigue-zague, uma ida e um retorno da ferramenta) em instantes próximos do décimo minuto de usinagem. A escala de tempo, eixo x, foi omitida, uma vez que não está uniforme, entretanto, a escala das velocidades é a mesma para todos os gráficos. Apenas as seis superfícies citadas estão representadas. 106 4000 4000 SUP-11 SUP-19 3000 3000 2000 2000 1000 1000 0 0 -1000 -1000 -2000 -2000 -3000 -3000 4000 4000 SUP-29 SUP-22 3000 3000 2000 2000 1000 1000 0 0 -1000 -1000 -2000 -2000 -3000 -3000 4000 Título do Gráfico 4000 4000 SUP-49 SUP-44 3000 3000 3000 2000 2000 1000 1000 0 0 -2000 -1000 -1000 -3000 -2000 -2000 -3000 -3000 2000 1000 0 -1000 4000 4000 SUP-99‖ SUP-99’ 3000 3000 2000 2000 1000 1000 0 0 -1000 -1000 -2000 -2000 -3000 -3000 X [mm/min] Y [mm/min] Z [mm/min] vf [mm/min] Figura 4.5 - Velocidade real de avanço e dos eixos lineares ao longo de dois passes da ferramenta. 107 A Tabela 4.2 mostra os tempos de usinagem das superfícies usinadas nas etapas I (em azul) e II (amarelo). Tabela 4.2 – Tempo de usinagem das superfícies nas etapas I e II. GUIAS R-G0 R-G0 S-G0 A-G1 S-G1 S-G2 S-C0 S-C1 S-C2 SUP-11 41,577 min SUP-22 20,483 min A-G0 SECÇÕES A-G0 SUP-33 26,956 min S-G0 SUP-53 25,207 min SUP-93 12,247 min SUP-55 27,282 min SUP-95 12,221 min SUP-59 24,937 min SUP-99 12,388 min SUP-44 19,032 min A-G1 SUP-35 25,296 min S-G1 S-G2 S-C2 SUP-19 41,2 min SUP-29 21,565 min SUP-39 24,763 min SUP-49 20,315 min Há uma relação ainda maior entre a composição das curvas que geram as superfícies e a suavidade do processo de usinagem, por isso, a etapa 3 foi realizada. O primeiro aspecto a se evidenciar é que essa relação depende da direção que se escolhe para o movimento de avanço da ferramenta. Nos experimentos realizados até aqui, a direção escolhida como sendo a direção de avanço foi a das guias, e, verificou-se que alterações na composição das seções em nada alteraram a suavidade da usinagem. O segundo e mais relevante aspecto é o de que, mesmo entre superfícies com continuidades C n houve diferenças na suavidade do processo de usinagem, muito embora a sua representação gráfica não apresentasse diferenças evidentes como arestas. Embora as superfícies com continuidades C n (SUP-79 e SUP-89) não apresentem arestas, ou quaisquer outras distinções evidentes em suas representações 108 gráficas, o comportamento cinemático em seu fresamento em 5 eixos simultâneos apresentou diferenças, como mostram os gráficos da Figura 4.6. 4000 4000 SUP-69 4000 SUP-79 3000 3000 2000 2000 1000 1000 0 0 -1000 -1000 -2000 -2000 -3000 -3000 4000 4000 Título do Gráfico SUP-99 G1-A SUP-89 3000 3000 3000 2000 2000 2000 1000 1000 1000 0 0 0 -1000 -1000 -2000 -2000 -3000 -3000 -1000 -2000 -3000 4000 3000 SUP-99 G1-S 2000 1000 0 -1000 -2000 -3000 X [mm/min] Y [mm/min] Z [mm/min] vf [mm/min] Figura 4.6 - Velocidade real de avanço e dos eixos lineares ao longo de dois passes da ferramenta. 109 Estabelecendo comparações, reduções de velocidade de avanço, abruptas e freqüentes, são claramente percebidas para a superfície composta com curvas com continuidade C1 (SUP-89), com grande parte da curva se mantendo abaixo da velocidade de 1000 mm/min . As outras duas curvas também são notadamente diferentes (SUP-99 G1-A e SUP-99 G1-S). A usinagem da superfície construída com guias compostas por uma spline única (SUP-99-G1-S) apresenta um comportamento mais uniforme do que a usinagem da superfície com guias compostas pela união de um conjunto de splines (SUP-99 G1-A), mesmo que para ambas a continuidade seja C 2 em todos os nós das duas curvas-guia. De maneira geral, essa diferença de comportamento cinemático se apresenta, para as superfícies não suaves, na forma de uma usinagem truncada, ou seja, com o movimento de avanço marcado por frequentes travadas (desacelerações bruscas) seguidas por novas acelerações, além de velocidade de processo abaixo do esperado. Os principais impactos sobre os resultados do processo são marcas na superfície usinada resultantes de invasões de pequena intensidade da ferramenta sobre a peça, e aumento do tempo de usinagem. A Figura 4.7 apresenta uma foto da superfície cujas guias foram compostas por splines conectadas com continuidade G2 . Na foto panorâmica da superfície, à esquerda, notam-se marcas na direção perpendicular à direção de avanço em regiões nas quais a representação gráfica acusava a presença de uma aresta. As marcas podem ser melhor observadas no detalhe ampliado. 110 vf Figura 4.7 – Superfície 96 (S-G2xS-C2) com marcas na direção perpendicular à direção de avanço em regiões de aresta. Comparando-se os tempos de usinagem apenas as superfícies suaves, SUP-99 G1-A e SUP-99 G1-S da Figura 3.13(a) e (b) respectivamente e a SUP-89 (S-C1 x S-C2) da Figura 3.12, os tempos de usinagem foram de: 16,7 min, para a superfície com guias de continuidade C1 (SUP-89), de 15,3 min para a superfície com continuidade C 2 (SUP-99 G1-A), cujas guias foram constituídas pela união de conjuntos de splines, e de 12,3 min para a superfície com continuidade C 2 (SUP-99 G1-S) cujas guias foram constituídas por splines únicas. Isso mostra que, mesmo entre superfícies suaves, o processo de modelagem pode levar a diferenças significativas de tempo de usinagem. No experimento em questão, essa diferença atingiu um máximo de 36%. 111 4.2 Experimento II (Suavidade na transição entre superfícies). O objetivo deste experimento foi explorar, de maneira mais profunda, a continuidade na conexão de superfícies adjacentes. Abaixo, a figura do rotor completo já usinado, com as dezesseis pás. Figura 4.8 – Rotor completo, usinado com as dezesseis pás 112 Este experimento comprovou que toda interrupção de continuidade leva a uma interrupção do movimento de avanço e, com isso, a uma marca na superfície. A Figura 4.9 mostra os resultados. Figura 4.9 – Pá com continuidade geométrica ao meio As marcas aconteceram nas pás com seis superfícies conectadas com G 0 , G1 e G2 ao meio (Pá XIV, Pá III e Pá XVI respectivamente). A Figura 3.18, obtida da imagem gráfica, já mostrava uma aresta na junção das superfícies adjacentes centrais das pás. A Figura 4.10 apresenta o gráfico da evolução cronológica através dos eixos. 113 3000 3000 2000 2000 1000 1000 0 0 -1000 -1000 -2000 -2000 3000 4000 1000 Pá II (G1) 3000 2000 2000 1000 1000 0 0 -1000 -1000 -2000 -2000 3000 Pá III (Div. G1) Título do3000 Gráfico Pá XIV (Div. G0) Pá XV (G0) 3000 2000 Pá XVI (Div. G2) Pá I (G2) 2000 2000 1000 1000 0 0 -1000 -1000 -2000 -2000 0 -1000 -2000 -3000 3000 Pá IV (2 Sup.) 2000 1000 0 -1000 -2000 X [mm/min] Y [mm/min] Z [mm/min] vf [mm/min] Figura 4.10 - Velocidade real de avanço e dos eixos lineares ao longo de dois passes da ferramenta. 114 As pás I, II e XV, as quais possuem 4 superfícies conectadas com G 2, G1 e G0 respectivamente, apresentaram desacelerações exatamente nas conexões entre superfícies adjacentes. A Figura 4.11 mostra em detalhe a interferência no comportamento dinâmico da máquina devido ao do tipo de continuidade utilizada para conectar as superfícies . Figura 4.11 – Interrupção de movimento devido à quebra de continuidade Essa interrupção do movimento se dá, pois, a linha que representa a trajetória da ferramenta nada mais é do que um offset da linha paramétrica gerada durante a simulação 115 do caminho que a ferramenta percorrerá. O offset é à distância do raio da ferramenta, ou seja, a distância do eixo central da ferramenta até encostar na peça. Os programas gráficos comerciais existentes não conseguem unir duas superfícies com continuidade paramétrica C 2 , limitando-os apenas à continuidade geométrica G 2. A Pá IV (2 Sup.) apresentou velocidades mais altas (acima de 2000 mm/min) durante o todo o processo de usinagem Abaixo, a Tabela 4.3 mostra os tempos de usinagem das pás analisadas. Tabela 4.3 – Tempo de usinagem das pás no experimento III ITEM USINADO Pá I (G2) 4 superfícies conectadas com G2 Pá II (G1) 4 superfícies conectadas com G1 TEMPO (minutos) 24,60 23,97 Pá III (Div. G1) 6 superfícies conectadas com G1 25,21 (continuidade ao meio) Pá IV (2 Sup.) 2 superfícies conectadas com G2 22,27 Pá XIV (Div. G0) 6 superfícies conectadas com G0 25,08 (continuidade ao meio) Pá XV (G0) 4 superfícies conectadas com G0 23,30 Pá XVI (Div G2) 6 superfícies conectadas com G2 25,26 (continuidade ao meio) Analisando a tabela acima, é possível afirmar que: pás com 4 superfícies foram usinadas em 23,96 min, em média; 116 pás com 6 superfícies foram usinadas em 25,18 min, em média, a pá com 2 superfícies foi usinada em 22,27 min. 4.3 Experimento III (Procedimento para análise das curvas e superfícies IGES e STEP). O objetivo desse estudo foi verificar se é possível gerar modelos geométricos em uma plataforma e utilizá-los em outra para a geração de trajetórias sem que haja danos a operações de fresamento em 5 eixos simultâneos. A análise feita nesse experimento permitiu verificar se há perda de informações, principalmente no que diz respeito a continuidade de curvas e entre superfícies O programa UGS-NX6 abre normalmente arquivos do programa CATIA V5R16, ou seja, sem necessitar de um formato neutro para a transição entre os do is programas. Sendo assim, além das análises IGES e STEP, a abertura do arquivo CATIA diretamente no UGS-NX6. A Tabela 4.4 descreve o resultado dos experimentos realizados. 117 Construção e análise de curvas Tabela 4.4 – Curvas criadas no CATIA V5 e abertas sem conversão no UGS-NX6 CATIA V5R16 1 Resultados carregando esse arquivo no NX, direto e sem nenhum tipo de conversão, as curvas se mantém com as características originais, curva tipo "spline" com 4 pontos explícitos ou seja: grau 5, C2, 12 pólos e 3 segmentos. É possível editá-las através do comando padrão de criação de curvas splines, porém, apenas no modo "pontos de controle". A - curvas com 4 pontos explícitos conectadas cada uma com a sua anterior através de G0, G1 e G2 2 carregando esse arquivo no NX, direto e sem nenhum tipo de conversão, as curvas se mantém com as características originais. Com as conexões G0, G1 e G2, ligá-las com JOIN acarretará um "GAP". Edição igual à análise do ítem 1. carregamento, características e edição iguais à análise anterior, B - curvas "A" conectadas com C 3 JOIN das curvas do ítem 2-B 2 porém, aqui, com as conexões C2, o sucesso do comando JOIN é garantido sem "GAP´s". carregamento, características e edição iguais à análise anterior. A JOIN não é percebida no NX, porém, a análise da amplitude permanece conforme a original. A curva 1 da Tabela 4.4 refere-se a uma curva única, criada clicando exatamente nos 13 pontos existentes, utilizando-se o comando spline do CATIA V5 R16. Por padrão, essa curva possui grau 5 e continuidades C 2 nos pontos. Ao abrir esse arquivo contendo a curva spline diretamente no NX, observou-se que não há perdas das informações em análise, ou seja, a curva continua com grau 5 e continuidades C 2 nos pontos. Se uma edição da curva for requerida, apenas os pontos de controle permitem alterações. A curva 2A, se carregada diretamente no NX, também mantém suas características originais. Apesar de conectadas entre si com continuidades G 0 , G1 e G2 respectivamente com suas curvas anteriores, estas 4 curvas continuam separadas. S e 118 houver a necessidade, no programa destino, de unir essas quatro curvas, transformando-as em uma única curva (utilizando para isso o comando join), o usuário não terá sucesso, pois o tipo de continuidade empregado na hora da criação dessas curvas impedirá o perfeito desempenho da operação. Utilizando-se as mesmas 4 curvas, porém agora, conectadas com suas anteriores com continuidades C2, a curva 2B foi gerada (Figura 4.12). Figura 4.12 - Item 2-B - curvas conectadas com C2 – CATIA V5R16 Carregada diretamente no NX, as curvas da Figura 4.12 preservam suas características geométricas. Aqui, se houver a necessidade de uni-las através do comando join, esse obterá sucesso em seu desempenho, pois as continuidades utilizadas no momento da criação no CATIA V5 foram continuidades paramétricas C 2 . 119 Utilizando as 4 curvas conectadas com C 2 e o comando join do CATIA V5, a curva 3 (curva única). Figura 4.13- Item 3 – Resultado do comando join no CATIA V5R16 A Figura 4.14 mostra que características geométricas, oriundas da curva original criada no CATIA V5 (Figura 4.13), são mantidas se este arquivo for aberto diretamente no NX. A curva não é percebida como uma join, apesar do NX também possuir o comando de mesmo nome e mesma função. 120 Figura 4.14 - Item 3 – Resultado do comando join do CATIA V5R16 aberto diretamente como CATPart no NX6 As figuras a seguir (de 4.15 a 4.18) mostram, utilizando comandos de análise de curvatura, os resultados das curvas 2A, 2B e curva ―3‖ após a conversão destas para os arquivos neutros IGES e STEP. Figura 4.15 - Item 2-B exportado como step, aberto no NX6 121 Comparando a Figura 4.15 com a curva original criada no CATIA V5 (Figura 4.12) é possível afirmar que as características geométricas são mantidas após convertes esse arquivo para o formato neutro STEP. A forma do gráfico apresenta diferenças (destacadas nas figuras) devido aos pacotes matemáticos utilizados nos programas gráficos, pois a curva foi feita no CATIA V5R16, convertida em IGES/STEP e aberta no NX6. Convertendo-se o arquivo original para o formato neutro IGES, além das características geométricas, as cores originais também são mantidas. (Figura 4.16) Figura 4.16 - Item 2-B exportado como iges, aberto no NX6 Características e edição das curvas são mantidas. As curvas, que originalmente, no CATIA V5, foram unidas utilizando-se o comando join, após a conversão para o formato neutro IGES, são entendidas como parte integrante de um JOIN C 2 , porém, esse JOIN não é selecionável, apenas cada curva separadamente. As cores originais também são preservadas. (Figura 4.17) 122 Figura 4.17 - Item 3 exportado como iges, aberto no NX6 Já no formato neutro STEP, o comportamento da curva 3 se mantém em relação às características geométricas e edição das curvas, porém, estas não são ent endidas como parte integrante de um JOIN. (Figura 4.18) Figura 4.18 - Item 3 exportado como step, aberto no NX6 123 Análise de superfícies A superfície 99 (S-C2 x S-C2), usada nessa parte do experimento, teve suas características geométricas inalteradas ao ser convertida para o formato neutro IGES. A Figura 4.19, mostra através de um gráfico específico para análise de curvatura em superfícies, as características geométricas originais. Figura 4.19 - Análise da curvatura (UGS-NX6), SUP-99 (S-C2xS-C2) Comparando a Figura 4.19 com a Figura 4.20 (arquivo convertido no formato neutro IGES), os valores possuem uma pequena diferença milesimal (0,001) e em seus valores de máxima e mínima curvatura. O mesmo pode ser dito para o mesmo arquivo convertido para o formato neutro STEP (Figura 4.21) 124 Figura 4.20 - Análise da curvatura (CATIA V5R16) - C2xC2 (SUP-99), arquivo IGES. Abaixo, a mesma superfície em visualização wireframe. 125 Figura 4.21 - Análise da curvatura (CATIA V5R16) - C2xC2 (SUP-99), arquivo STEP. Abaixo, a mesma superfície em visualização wireframe. 126 5 CONCLUSÕES O fresamento em 5 eixos ainda não é um processo de usinagem cujo conhecimento está tecnologicamente dominado em sua totalidade, apesar da sua ampla difusão em ambientes fabris, diversificada aplicação e sólida importância para a fabricação de componentes dotados de superfícies complexas. O trabalho de aqui desenvolvido preocupou-se em trazer uma análise da aplicação dos requisitos e restrições do fresamento em 5 eixos durante o desenvolvimento de superfícies complexas em sistemas CAD. A utilização do fresamento em 5 eixos é inconcebível sem o auxílio de sistemas computacionais devido à inerente complexidade cinemática do processo e aos avanços tecnológicos relacionados com processos de fabricação. Esse documento propõe uma abordagem condizente com o fluxo de informações CAD e sua importância nos resultados do produto acabado. Uma das etapas do fresamento em 5 eixos é a Modelagem Geométrica com o auxílio de sistemas CAD, tema deste trabalho. O estudo aqui apresentado mostrou que a maneira com que um modelo geométrico é gerado pode influenciar em aspectos cinemáticos e de precisão de forma do processo de fresamento em 5 eixos simultâneos. A modelagem CAD de componentes a serem fabricados por esse processo deve ser cercada de preocupações com suavidade de superfícies e continuidade entre curvas geratrizes, pois 127 suas consequências ultrapassam simples questões estéticas e podem trazer impactos como a perda da produtividade e marcas de usinagem na peça. Se estas preocupações forem respeitadas durante a criação do modelo geométrico, resta ainda uma outra abordagem: geralmente, o modelo CAD não é feito pelo mesmo indivíduo que gera a programação CAM, por isso, os formatos neutros de transferência de arquivos, IGES e STEP, foram criados. Através do experimento III observou-se que esses formatos são confiáveis, ou seja, se o modelo CAD respeitar os requisitos e as restrições de continuidades na geração das curvas que comporão superfícies, não haverá maiores problemas, de ordem geométrica, com os arquivos de transferência. No caso das curvas geratrizes das futuras superfícies, os requisitos são: fazer uso de curvas splines de grau 3, é o mais difundido e indicado na revisão de literatura e, no caso de uma única curva não ser suficiente para representar a complexidade da superfície, usar continuidade paramétrica C 2 para conectar várias splines. Já para o caso de garantir a suavidade entre superfícies adjacentes, esse estudo mostrou ser prudente o uso da continuidade geométrica G 2 , uma vez que os programas de CAD atuais limitam-se à esse tipo de continuidade entre superfícies. Uma última consideração em relação às superfícies diz respeito à quantidade de patches (número de superfícies) que compõe o produto final, isso pode ser observado no gráfico de velocidades de usinagem da Pá IV (2 Sup) no experimento II, o qual mostrou uma diminuição razoável no tempo de usinagem. 128 SUGESTÃO PARA FUTUROS TRABALHOS A sugestão para um próximo estudo seria a usinagem a 5 eixos simultâneos, porém agora, com a simulação CAM aplicando a intepolação por NURBS. Sugestão também para um artigo sobre Design for 5-axis,ou Design for high speed machine, ou seja, a modelagem geométrica para o fresamento a 5 eixos simultâneos. 129 REFERÊNCIAS [1] BARBOSA, J. R.; MILLIPEDES, P. GEOPHILES – Generation of Power with High Levels of Enviroment Frienliness: a technology transfer Project between Europe and South America. In: INTERNATIONAL GAS TURBINE & AERO ENGINE CONGRESS & EXHIBITION, 2000, Munich. Proceedings... Munich: ASME, 2000. (ASME PEPER 2000-GT-586) [2] SILVA, A. S. A. Desenvolvimento Integrado CAD/CAM de componentes para Turbinas a Gás. 2006. Dissertação (Mestrado em Engenharia Aeronáutica e Mecânica) – Instituto Tecnológico de Aeronáutica - ITA, São José dos Campos. [3] ROSSIGNAC, Jarek R & REQUICHA, Aristides A. G. Solid Modeling. GVU Center -College of Computing - Georgia Institute of Technology, Atlanta. Computer Science Department - University of Southern California, Los Angeles [4] FARIN, G. Curves and Surfaces for Computer Aided Geometrical Design. 3rd Ed. New York: Academic Press, 1993 [5] FOLEY, J.D., A. van Dam, S.K. Feiner, J.F. Hughes, Computer Graphics Principles and Practice, 2nd edition in C, Addison-Wesley (1996), ISBN: 0201848406 [6] WU, M.C., LIU, C.R. Analysis on machined feature recognition techniques based on B- rep. Computer-Aided Design, v.28, n.8, p.603-616, 1996. 130 [7] KERRY, H.T. Planejamento de processo automático para peças paramétricas. 1997. Dissertação (Mestrado em Engenharia Mecanica) – Escola de Engenharia de São Carlos, São Carlos. [8] SHAH, JJ, ROGERS, MT, SREEVALSAN, P., HSIAO, D. and MATHEW, A. (1990) The ASU Features Testbed: an overview. In: Proceedings of the ASME 1990 Computers in Engineering Conference, ASME, New York, Vol. 1, pp. 233-241 [9] JASTHI, S.R.K.; PRASAD, A.V.S.R.K.; MANIDHAR, G.; RAO, P.N.; RAO, U.R.K. e TEWARI, N.K.,1994, A Feature-based part description system for computer-aided process planning. Journal of Design and manufacturing, p. 67-80. [10] JOSHI, S.; CHANG, T. C. Graph-based heuristics for recognition of machined feature from a 3D solid model. Computer-Aided Design, v. 20, n. 2, p.58 - 66,1988. [11] HUANG, Z.; TIAN, S.; ZHOU, J. Solving CSG equations for cheking equivalency between two different geometric models. Computer-Aided Design, v.36, p. 975 – 992, 2004. [12] AZEVEDO, E. (1997). Computação Gráfica - Teoria e Prática. Editora CAMPUS. [13] FARIN, Gerald E. The Geometry Toolbox for Graphics Modeling. A K Peters, 1998. [14] SALOMON, David. Curves and Surfaces for Computer Graphics. Springer Science+Business Media Inc, pp. 13-18, 2006. [15] ARTWICK, Bruce. Applied Concepts in Microcomputer Graphics. Prentice-Hall, 1984. [16] COONS, S. A. (1974). Surface patches and b-spline curves. In In Computer Aided Geometric Design (ed. Barnhill and Riesenfeld), pp. 1–16. [17] WATT, A. 3D Computer Graphics, Addison Wesley; 3 edition (December 6, 1999) [18] ROGERS, D. F, ADAMS, J. Mathematical Elements for Computer Graphics, 2nd Edition. Mc Graw Hill, 1990. 131 [19] J.G.B., A. A. S., (2004) Representação de curvas e superfícies – Sistemas Gráficos: Computação Gráfica e Interfaces. Faculdade de Engenharia da universidade do Porto, Disponível em: http://paginas.fe.up.pt/~aas/pub/Aulas/CG/Slides/10_CurvSuperf.pdf, acesso em mar/2010. [20] ANTUNES, L. R. M. S. Curvas de Bezier Por Liane R. Maggioni Silva Antunes, Disponível em: http://www.ic.uff.br/~aconci/Bezier.htm, acesso: Abr. 2009 [21] FARIN, Gerald (2004) A History of Curves and Surfaces in CAGD, in G. Farin, J. Hoschek, and M. S. Kim, editors, Handbook of CAGD, pages 1–22. Elsevier, 2002. (Available, in PDF format from the author of this book.) [22] MARSH, Duncan (2005) Applied geometry for computer graphics and CAD. — 2nd ed. — (Springer undergraduate mathematics series) [23] ROBERT MCNEEL and ASSOCIATES. RHINOCEROS NURBS, Modeling for Windows, Seattle, 2002. Disponível em: <http://www.rhino3d.com/nurbs.htm>. Acesso em: 12 fev. 2005. [24] WEISSTEIN, E. W. NURBS Curve. USA, 1999. Disponível <http://mathworld.wolfram.com/NURBSCurve.html>. Acesso em 13 fev. 2009. em: [25] BALASUBRAMANIAM, M.; LAXMIPRASAD, P.; SARMA, S.; SHAIKH, Z. Generating 5- axis NC roughing paths directly from a tessellated representation. Computer-Aided Design, [S.l.]: Elsevier, v. 32, p. 261-277, 2000. [26] JUN, C-S.; CHA, K.; LEE, Y-S. Optimizing tool orientations for 5-axis machining by configuration-space search method. Computer-Aided Design, [S.l.]: Elsevier, v. 35, p. 549-566, 2003. [27] ALTMÜLLER, S. Fünf-Achs-Fräsen von Freiformflächen aus Titan. Aachen, 2001. 198 f. Dissertation, Rheinisch-Westfälischen Hochschule Aachen, 2001. [28] KLOCKE, F.; ALTMÜLLER, S.; MARKWORTH, L. Simultaneous five-axis milling of titanium alloys for turbomachinery components. Production Engineering, [S.l.], v. 3, n. 2, p. 17-20, 2001. 132 [29] CHIOU, C-J.; LEE, Y-S. A shape-generating approach for multi-axis machining Gbuffer models. Computer-Aided Design, [S.l.]: Elsevier, v. 31, p. 761-776, 1999. [30] TUTUNEA-FATAN, O. R.; FENG, H-Y. Configuration analysis of five-axis machine tools using a generic kinematic model. International Journal of Machine Tools & Manufacture Design, Research & Application, [S.l.]: Elsevier, v. 44, p. 1235-1243, 2004. [31] ZELINSKY, P. Four types of five-axis machining centers. Modern Machine Shop, página eletrônica. Disponível em <http://www.mmsonline.com/articles/039904.html>. Acesso em 27 set. 2008. [32] JUNG, Y. H.; LEE, D. W.; KIM, J. S.; MOK, H. S. NC post-processor for 5-axis milling machine of table-rotating/tilting type. Journal of Materials Processing Technology, [S.l.]: Elsevier, v. 130-131, p. 641-646, 2002. [33] SIEMENS AG. SINUMERIK 810D/840D manual, tool and mold making. Germany: Siemens AG, 2004. [34] CHIOU, C-J.; LEE, Y-S. A machining potential field approach to tool path generation for multi-axis sculptured surface machining. Computer-Aided Design, [S.l.]: Elsevier, v. 34, p. 357-371, 2002. [35] ELBER, G. Freeform surface region optimization for 3-axis and 5-axis milling. Computer-Aided Design, [S.l.]: Elsevier, v. 27, n. 6, p. 465-470, 1995. [36] OLIVEIRA, A. C. Programação de estratégias de fresamento a altas velocidades (HSM) na manufatura de moldes e matrizes através de sistemas CAM . Florianópolis, 2002. 155 f. Dissertação (Mestrado em Engenharia Mecânica) - Programa de PósGraduaçã o em Engenharia Mecânica, Universidade Federal de Santa Catarina, 2002. [37] CAVALHEIRO, A. Z. Sistematização do planejamento da programação via CAM do fresamento de cavidades de moldes para peças injetadas. Florianópolis, 1998. 197 f. Dissertação (Mestrado em Engenharia Mecânica) - Programa de Pós-Graduação em Engenharia Mecânica, Universidade Federal de Santa Catarina, 1998. [38] GRAY, P.; BEDI, S.; ISMAIL, F.; RAO, N.; MORPHY, G. Comparison of 5-axis and 3-axis finish machining of hydroforming die inserts. The International Journal of Advanced Manufacturing Technology, [S.l]: Springer-Verlag, v. 17, p. 562-569, 2001. 133 [39] BALASUBRAMANIAM, M.; HO, S.; SARMA, S.; ADACHI, Y. Generation of collisionfree 5-axis tool paths using a haptic surface. Computer-Aided Design, [S.l.]: Elsevier, v. 34, p. 267-279, 2002. [40] WÜLBECK, C. Modellierung und Bewertung von Simultan-Mehrachsigen NCBearbeitungsstrategien für Komplexe Integralbauteile der Luftfahrtindustrie. Aachen, 2001. Studienarbeit, Rheinisch-Westfälischen Hochschule Aachen. [41] BOEHZ, E. L. J.; MINH, N.T.H.; KIATSRITHANAKORN, B.; NATASUKON, P.; RUEIYUN, H.; SON, L.T. The stencil buffer sweep plane algorithm for 5-axis CNC tool path verification. Computer-Aided Design, [S.l.]: Elsevier, v. 35, p. 1129-1142, 2003. [42] BOHEZ, E. L. J. Compensating for systematic errors in 5-axis NC machining. Computer-Aided Design, [S.l.]: Elsevier, v. 34, p. 391-403, 2002. [43] AFFOUARD, A.; DUC. E.; LARTIGUE, C.; LANGERON, JM.; BOURDET, P. Avoiding 5-axis singularities using tool path deformation. International Journal of Machine Tools & Manufacture, [S.l.]: Elsevier, v. 44, p. 415-425, 2000. [44] SIEMENS AG. SINUMERIK 810D/840D manual, tool and mold making. Germany: Siemens AG, 2004. [45] HEIDENHAIN INFO, In control of multi-axis, Berlin, agosto 2000. Disponível em <http://www.heidenhain.com/newsletter/vol6_issue2.pdf> Acesso em 11 dez. 2008. [46] SOUZA, G. O. Estudo da Aplicação do Fresamento em 5 Eixos na Fabricação de Componentes de Turbina a Gás. 2010. 137 f. Qualificação (Doutorado em Engenharia Aeronáutica e Mecânica) Instituto Tecnológico de Aeronáutica, São José dos Campos, 2010. [47] APRO, K., 2008, Secrets of Five-Axis Machining, Industrial Press, 160 p. [48] WHY five-axis machining? Why not? In: Modern Machine Shop. Machine Shop Guide Web Archive. 2000. Disponível em <http://www.machineshopguide.com/pdf/1000/Why5-Axis.pdf>. Acesso em 11 abr. 2003. 134 [49] CHIOU, J. C. J. Floor, wall and ceiling approach for ball-end tool pocket machining. Computer-Aided Design, [S.l.]: Elsevier, v. 37, p. 373-385, 2005. GOMES, J. O., Fabricação de Superfícies de Forma Livre por Fresamento no Aço Temperado ABNT 420 e nas Ligas de Alumínio AMP800 e de Cobre-Berílio Cu-Be. 2001. Tese (Doutorado em Engenharia Mecânica) - Universidade Federal de Santa Catarina, UFSC, Brasil. FOLHA DE REGISTRO DO DOCUMENTO 1. 2. CLASSIFICAÇÃO/TIPO DM 5. DATA 24 de janeiro de 2011 3. REGISTRO N° 4. DCTA/ITA/DM-102/2010 N° DE PÁGINAS 134 TÍTULO E SUBTÍTULO: Requisitos e restrições na modelagem (CAD) de superfícies complexas para o fresamento em 5 eixos simultâneos, com aplicação em turbo máquinas. 6. AUTOR(ES): Fabiana Eloisa Passador 7. INSTITUIÇÃO(ÕES)/ÓRGÃO(S) INTERNO(S)/DIVISÃO(ÕES): Instituto Tecnológico de Aeronáutica - ITA 8. PALAVRAS-CHAVE SUGERIDAS PELO AUTOR: Fresamento em 5 eixos simultâneos, modelagem geométrica, continuidade paramétrica 9.PALAVRAS-CHAVE RESULTANTES DE INDEXAÇÃO: Fresagem (usinagem); Modelagem (processos); Tratamento de superfícies; Projeto auxiliado por computador; Curvas (geometria); Engenharia mecânica 10. APRESENTAÇÃO: X Nacional Internacional ITA, São José dos Campos. Curso de Mestrado. Programa de Pós-Graduação em Engenharia Mecânica. Área de Produção. Orientador: Prof. Dr. Jefferson de Oliveira Gomes. Defesa em 10/12/2010. Publicada em 2010. 11. RESUMO: Este trabalho traz uma avaliação da influência das características de continuidade geométrica na composição de curvas que serão guias e seções na construção de superfícies, sobre a suavidade do processo de fresamento em 5 eixos simultâneos. Nesse processo a orientação da ferramenta é determinada pelo vetor normal local da superfície-guia (que normalmente é a usinada) e, por esse motivo, descontinuidades geométricas nas superfícies fazem com que a operação de usinagem transcorra de maneira não suave, ficando sujeita a solavancos, marcas na peça, e até trazendo o risco de colisão. O objetivo deste trabalho é saber até que ponto a preocupação com continuidade geométrica na composição de curvas que, posteriormente, comporão as superfícies a serem usinadas, influenciam na suavidade do processo de fresamento em 5 eixos simultâneos. Para tal são usinadas uma superfície complexa e uma pá de turbina, obtidas através dos dados originais de um software específico para o desenvolvimento de turbinas. Superfície e pá são compostas por curvas construídas a partir de segmentos de splines concatenados com continuidades: geométrica entre G0 e G2, e paramétricas entre C1 e C2. 12. GRAU DE SIGILO: (X ) OSTENSIVO ( ) RESERVADO ( ) CONFIDENCIAL ( ) SECRETO