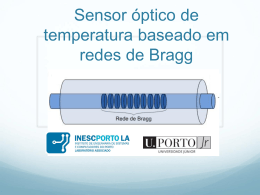

Medição de Temperatura do Estator, Radiador e Mancal de um Gerador de Potência de 182 MW Utilizando Sensores a Fibra Ótica Erlon Vagner Silva, Uilian José Dreyer, Kleiton de Morais Sousa, Jonas Somenzi, Valderi Junot Babinski, André Biffe Di Renzo Felipe Mezzadri, João Paulo Bazzo, Valmir de Oliveira, Hypolito José Kalinowski, Cicero Martelli, Jean Carlos Cardozo da Silva Resumo – Este trabalho apresenta os resultados preliminares do projeto ANEEL n° PD 0403-0028/2012 em desenvolvimento por pesquisadores da UTFPR e com suporte financeiro da Tractebel Energia e que tem por objetivo a instrumentação ótica de geradores elétricos de potência. Neste artigo são apresentados os resultados para a instrumentação do gerador, radiador e mancal de um gerador de 182 MW, empregando redes de Bragg em fibra ótica (FBG). Para medição do estator são utilizadas seis FBGs distribuídas simetricamente ao longo do estator. Os resultados mostram uma elevação de temperatura de 35oC ao longo de 13 horas de medição. Para a medição no mancal e radiador são utilizadas pontas de prova contendo uma FBG para o mancal e três FBGs multiplexadas para o radiador. A temperatura medida pelos sensores óticos acompanhou as etapas de sincronismo do gerador, primeiro operando como compensador síncrono e depois fornecendo potência à rede. Palavras-chave – Gerador elétrico de potência, instrumentação optoeletrônica, medição de temperatura em geradores, redes de Bragg em fibra ótica. I. INTRODUÇÃO A matriz energética brasileira apresenta dependência de fontes hídricas de geração de energia, a partir de usinas hidrelétricas (UHE). No ano de 2012 a geração de energia hídrica foi de cerca de 441 GWh, de acordo com o Operador Nacional do Sistema (ONS) [1], o que representa um total de cerca de 85% de toda a energia elétrica gerada no país. A maior parte dessa energia é produzida nas 100 maiores UHEs do país, onde cada uma dessas UHEs pode gerar ao menos 30 MWh. 1Ainda segundo a Agência Nacional de Energia Elétrica (ANEEL), em 2011 a potência instalada do 1 Este trabalho foi desenvolvido no âmbito do Programa de Pesquisa e Desenvolvimento Tecnológico do Setor de Energia Elétrica regulado pela ANEEL e consta dos Anais do VII Congresso de Inovação Tecnológica em Energia Elétrica (VII CITENEL), realizado na cidade do Rio de Janeiro/RJ, no período de 05 a 07 de agosto de 2013. Projeto desenvolvido no âmbito do Programa de P&D da Tractebel Energia regulamentado pela ANEEL. Os autores agradecem ao FINEP, CAPES, CNPQ, Fundação Araucária, ANEEL e Tractebel Energia pelo apoio financeiro. E. V. Silva trabalha na Tractebel Energia ([email protected]). U. J. Dreyer, K. M. Sousa, J. Somenzi, F. Mezzadri, J. P. Bazzo, V. Oliveira, H. J. Kalinowski, C. Martelli e J. C. C. Silva trabalham na Universidade Tecnológica Federal do Paraná. E-mail para contato: J. C. C. Silva ([email protected]) e C. Martelli ([email protected]). país era de 117,1 GW e desse total 66,91% estão instaladas em UHEs [2]. Atualmente existe uma discussão acerca dos impactos socioambientais para a construção de novas UHEs devido ao fato de que 60% do potencial hidrelétrico do país estar presente na bacia amazônica, em grande parte ocupada por reservas florestais, parques nacionais e terras indígenas, de modo que a exploração desse potencial irá demandar estudos especiais acerca de sua sustentabilidade ambiental [3]. Apesar dessa preocupação socioambiental estima-se que dos US$ 168 bilhões que o Governo Federal pretende investir na expansão da matriz energética brasileira no período de 2005 à 2030, 70% desse valor será destinado em UHEs de grande porte [3], a maioria delas serão localizadas na bacia amazônica [4]. Logo, o cenário para os próximos anos para a matriz de geração de energia elétrica brasileira é continuar dependente da operação das UHEs de grande porte. Sendo assim essas UHEs devem gerar energia de forma ininterrupta por longos períodos antes de uma manutenção preventiva do sistema de geração. Das partes envolvidas no sistema de geração de energia elétrica em UHEs, o gerador de potência possui grande importância que é realizar a conversão de energia mecânica proveniente da turbina em energia elétrica. Todavia, os geradores de potência são suscetíveis a situações adversas que não estão restritas as condições de operação da UHE, fazendo com que sua vida útil seja reduzida. Como exemplo de situações adversas, pode-se citar alimentação de cargas desbalanceadas, curto circuito na linha de transmissão e condições de sub e sobre excitações. Essas situações fazem com que ocorram perdas mais elevadas nos enrolamentos do gerador (estator e rotor) e por consequência uma elevação de temperatura acima das condições normais de operação. Esse fato faz com que os materiais isolantes presentes no gerador tenham sua vida útil reduzida e consequentemente ocasiona redução da vida útil do gerador, além de problemas de isolação que levam a curto circuito na máquina [5]. Dentro dessa perspectiva, o projeto em andamento ANEEL n° PD 0403-0028/2012 em desenvolvimento por pesquisadores da Universidade Tecnológica Federal do Paraná e com suporte financeiro da Tractebel Energia tem por objetivo o desenvolvimento de um sistema de monitoração de temperatura distribuída e quase-distribuída para medição de temperatura nas partes do gerador que sofrem mais desgaste com a elevação de temperatura. São elas os radiadores, mancais, rotor e estator. A partir da instrumentação do esta- tor pretende-se ainda desenvolver um mapa térmico tridimensional. Por fim, as informações obtidas com a instrumentação ótica serão integradas ao sistema supervisório na usina. A utilização de sensores óticos em geradores elétricos já foi apresentada em outros trabalhos. Em [6] foram utilizadas redes de Bragg em fibra ótica (FBG) para medição de temperatura em algumas partes de um gerador com 120MVA de potência, dentre as quais o estator da máquina e as buchas que conduzem a energia para fora do estator. Em [7] foi apresentada a medição de temperatura nos radiadores em um gerador na Usina Hidrelétrica de Samuel, localizada na bacia amazônica e que tem potência total instalada de 216,75MW, contando com cinco unidades geradoras [8]. A utilização de sensores óticos baseados em FBGs foi relatada também em [9], todavia o objetivo não era medir temperatura e sim descargas parciais entre rotor e estator, proximidade entre o eixo da máquina e o mancal. Por fim, foi desenvolvido um protótipo para medição de temperatura e deformação do rotor. Neste trabalho são apresentados resultados preliminares, referente aos três primeiros meses do projeto, onde é utilizada apenas a técnica de instrumentação quase-distribuída, empregando as FBGs. As FBGs apresentam algumas características que torna sua aplicação em máquinas elétricas promissora [10]. Dentre essas caraterísticas pode-se destacar: imunidade à interferência eletromagnética, os sensores são intrínsecos por serem formados de sílica, material inerte quimicamente e de alta resistividade elétrica; tamanho e peso reduzido, podendo ser instalada em lugares de difícil acesso; rápido tempo de resposta, devido à sua pequena massa; e a multiplexação em comprimento de onda, o que permite a instrumentação de vários pontos ao longo da máquina em apenas uma única fibra ótica. Estas características são de grande interesse para a instrumentação de geradores de potência, com destaque para a imunidade à interferências eletromagnéticas, uma vez que estes sensores estarão imersos nos campos do interior do gerador. A multiplexação de diversos sensores em apenas uma fibra também representa um diferencial face à instrumentação convencional, pois possibilitará o aumento substancial da quantidade de bobinas estatóricas supervisionadas. A Figura 1 demonstra este fato, onde é possível verificarmos a existência de 20 cabos elétricos referentes aos 20 sensores de temperatura (PT100) instalados no núcleo do gerador instrumentado por este trabalho, em contraste com o cabo ótico de diâmetro muito inferior e que sozinho conduz a medição de 6 bobinas estatóricas, podendo este número ser na ordem de centenas de sensores. Figura 1 Detalhe comparativo entre fiação utilizada para instrumentação convencional e a instrumentação ótica multiplexada. A utilização de sensores a fibra ótica apresenta vantagens em relação à instrumentação convencional utilizada em geradores de potência. Um exemplo é a possibilidade da medição de temperatura distribuída, assim podem-se obter medidas de temperatura ao longo de toda a extensão da fibra ótica, podendo abranger toda a região do estator. Com a instrumentação utilizando a técnica quase-distribuída obtém-se um tempo de resposta rápido, podendo assim determinar a elevação de temperatura durante transitórios de carga a qual o gerador fica sujeito durante a sua operação. O tamanho reduzido e a multiplexação em comprimento de onda possibilita a medição de vários pontos no gerador, podendo ser usado para medir a temperatura em todas as ranhuras do estator da máquina. Ainda a característica de imunidade eletromagnética faz com que os sensores óticos não se danifiquem quando sujeito aos fortes campos magnéticos no interior do gerador, ou ainda possam ocasionar falhas na máquina ocasionadas por correntes de fuga. Tendo em vista as vantagens dos sensores óticos apresentados espera-se que falhas como a ocorrida em 2010 na UHE Salto Santiago possam ser evitadas. Na falha em questão, uma das barras do gerador foi danificada devido à elevação de temperatura ocasionada por falhas na isolação interna da barra (strands). A barra não possuía nenhum tipo de medição de temperatura e tal falha poderia ser evitada se todas as barras e ranhuras do estator possuíssem medição de temperatura. Na Figura 2 é apresentada uma fotografia da ranhura do estator onde ocorreu a falha. Figura 2 Fotografia da ranhura do estator do gerador na UHE Salto Santiago onde ocorreu uma falha devido a elevação de temperatura. Os resultados apresentados neste trabalho são provenientes da instrumentação do estator, do mancal e do radiador de um dos 6 geradores da Usina Hidrelétrica de Salto Osório (Figura 3), Usina esta entre as maiores UHEs do país, com potência total instalada de 1.078 MW. Sua importância não se dá apenas pela capacidade de geração, mas por se tratar de uma Usina estratégica para a recomposição do sistema de 230 kV do Sistema Interligado Nacional (SIN). A instrumentação do estator é realizada em caráter experimental, contendo seis sensores distribuídos ao longo da máquina. Os resultados do mancal e do radiador estão mais adiantados, com o desenvolvimento de uma ponta de prova contendo três FBGs multiplexadas. Os detalhes da ponta de prova são apresentados, além dos métodos de caracterização das FBGs. definido pelos parâmetros da rede [13]. Do ponto de vista do espectro refletido, a FBG tem um comportamento similar a um filtro passa faixa muito seletivo, já o espectro transmitido tem um comportamento similar à um filtro rejeita faixa, como ilustrado na 4. Figura 4 Representação de três FBGs no núcleo de uma fibra ótica (a) fibra ótica e (b) espectros associados. Figura 3 Usina Hidrelétrica de Salto Osório, localizada no curso do rio Iguaçu-PR.. II. MATERIAIS E MÉTODOS A. Redes de Bragg em fibra ótica A rede de Bragg em fibra ótica, ou simplesmente FBG (Fiber Bragg Grating), em sua forma mais simples é constituída de uma modulação periódica do índice de refração no núcleo de uma fibra ótica, com índice efetivo denominado nef . A alteração no índice é feita perpendicular ao longo do eixo longitudinal da fibra, com um período Λ constante. Os planos paralelos de maior e menor índice de refração formam uma rede de difração [11–13]. Conforme apresentado na Figura 4 o comprimento de onda próximo ao centro do espectro refletido λB , chamado de comprimento de onda de Bragg, é dado pela equação: λB = 2nef Λ . (1) A Figura 4 apresenta a ilustração de uma fibra ótica onde três FBGs são gravadas em seu núcleo. Cada uma das FBGs possui um período Λ diferente, o que ocasiona em um comprimento de onda de Bragg λB diferente para cada uma delas. Cada um dos planos irá espalhar a luz confinada na fibra e, se a condição de Bragg não for satisfeita, a luz refletida em cada plano subsequente torna-se progressivamente fora de fase e eventualmente a intensidade de luz refletida é cancelada. Quando a condição de Bragg é satisfeita, a contribuição da luz refletida por cada plano da rede contribui construtivamente na direção contra propagante, formando uma banda de reflexão com comprimento de onda central O comprimento de onda de Bragg λB apresenta dependência de dois parâmetros, o índice de refração efetivo e do período da rede. A mudança de um desses dois parâmetros provenientes de interferências externas faz com que haja deslocamento ∆λB no valor de λB . As alterações mecânicas e térmicas do meio são relacionadas com o deslocamento ∆λB através da expressão: ∂nef ∂nef ∂Λ ∂Λ ∆λB (l , T ) = 2 Λ + nef + nef ∆l + 2 Λ ∆T ∂ l ∂ l ∂ l ∂l (2). Onde l é variação de comprimento e T é variação de temperatura. O primeiro termo em (2) está associado ao deslocamento de λB devido à alteração do índice de refração, denominada de constante foto elástica, e do comprimento da FBG ocasionado por deformação mecânica. Para o segundo termo em (2) o deslocamento de λB está associado ao coeficiente de expansão térmica da fibra e ao coeficiente termo ótico, sendo que o coeficiente termo ótico é predominante sobre o coeficiente de expansão térmica da fibra. Assim, a FBG apresenta sensibilidade cruzada à deformação mecânica e à temperatura. Sendo assim, quando a FBG está sujeita tanto a variações de temperatura quanto deformação não é possível dissociar qual a parcela de contribuição de cada uma dessas variáveis sobre o valor de ∆λB quando é utilizada apenas uma FBG. Dessa forma, quando o interesse é medir apenas temperatura, por exemplo, deve-se utilizar alguma forma para que a FBG não sofra deformações mecânicas. Logo, deve-se utilizar algum artifício para que a FBG não fique sujeita a deformações mecânicas, sendo necessária a utilização de algum tipo de encapsulamento. B. Encapsulamentos Utilizados Para o Estator, Mancal e Radiador Para a instrumentação do estator do gerador são utilizados seis FBGs. A fim de evitar a medida cruzada de temperatura e deformação utilizou-se um encapsulamento que consiste em um tubo metálico de aço inoxidável, onde a região da fibra ótica que contém a FBG é posicionada no centro do tubo. As extremidades do tubo são fixadas com cola a base de epóxi. O restante da fibra ótica que fica no interior do gerador é protegido por tubos de teflon que suportam a temperatura de operação do gerador. Na Figura 5 é apresentado o diagrama do encapsulamento utilizado, identificando as dimensões do tubo de aço e da parte da fibra recoberta com teflon. Figura 5 Diagrama do encapsulamento utilizado identificando as dimensões do tubo de aço inoxidável. Já para proteger a fibra ótica utilizada na monitoração do mancal e radiador outro tipo de protótipo de encapsulamento foi desenvolvido, utilizando como base o transdutor convencional que já é utilizado na usina hidrelétrica de Salto Osório. O transdutor conta com um sensor de temperatura do tipo PT100, também denominado ponta de prova, e com um poço termométrico como ilustrado na Figura 6. são da ponta de prova. O maior número de pontos de medição possibilita identificar eventuais falhas em mais de uma região e que associado ao rápido tempo de resposta das FBGs possam ser mais rapidamente detectadas. Para o radiador utilizou-se um total de 3 FBGs distribuídas simetricamente ao longo da ponta de prova. Para o mancal utilizou-se uma FBG localizada na parte inferior da ponta de prova. C. Caracterização dos Sensores O processo de caracterização do encapsulamento para o estator e para o mancal e radiador foi realizado na UTFPR Câmpus Pato Branco, no Laboratório de Radiofrequência e Compatibilidade Eletromagnética, utilizando para cada um dos encapsulamentos um método diferente. Após encapsulados os sensores para medição de temperatura no estator foram caracterizados utilizando um termoelemento Peltier com controle digital de temperatura [14]. A curva de caracterização para os seis sensores é apresentada na Figura 7, onde se pode observar que os sensores apresentam uma resposta linear para a variação de temperatura, obtidas a partir de uma média de quinze repetições para cada sensor. O ajuste linear apresenta coeficiente de correlação R 2 > 0,999 para todos os sensores. A incerteza combinada para esse tipo de encapsulamento é de 0,47oC [15]. Figura 7 Curvas de calibração e coeficientes termo ótico para os seis sensores instalados no estator. Figura 6 Protótipo montado utilizando uma termoresistência PT100(5), com encaixe no poço térmico(1), redes de Bragg(2), tubos de aço(3), fibra ótica(4). No corpo da ponta de prova são colados tubos de aços com 1,2mm de diâmetro e 40mm de comprimento. A ponta de prova possui comprimento de 0,98 m. No interior dos tubos passa a fibra ótica contendo as FBGs multiplexadas em comprimento de onda. A fibra ótica é posicionada de tal forma que as FBGs fiquem protegidas no interior dos tubos de aço. Dessa forma o protótipo do transdutor de temperatura permite o monitoramento de temperatura no óleo do mancal e no radiador, utilizando as FBGs e PT100 simultaneamente. O PT100 efetua o monitoramento pontual de temperatura com sua localização na extremidade da haste, já as FBGs são dispostas sobre a haste possibilitando o monitoramento da distribuição de temperatura ao longo da exten- A caracterização das redes de Bragg dispostas no protótipo utilizado no mancal e radiador é realizada utilizando o sistema apresentado na Figura 8. Nesse sistema o controlador digital de temperatura PolyScience®, modelo 9002A11B, é utilizado para a caracterização. O líquido com a temperatura ajustada pelo banho térmico circula para um poço térmico, onde fica em contato com o protótipo do encapsulamento. Depois do poço térmico o líquido retorna para o banho térmico, onde sua temperatura é mantida constante. As mangueiras utilizadas para escoar o líquido são recobertas com material isolante a fim de manter a temperatura durante o tempo em que circula fora do banho térmico. O sentido do fluxo do líquido e as partes que compõe todo o sistema de caracterização são identificados na Figura 8. III. INSTALAÇÃO DOS SENSORES ÓTICOS NO GERADOR, RADIADOR E MANCAL Figura 8 Arranjo experimental utilizado para a caracterização do protótipo(3), controlador de temperatura(1), sentido de fluxo do fluido(2). A caracterização do sensor de temperatura do mancal e radiador é realizada entre 20°C e 80°C com intervalos de 10°C entre cada valor. A curva gerada pela caracterização das FBGs utilizadas no monitoramento do radiador e mancal são apresentadas na Figura 9 e Figura 10, respectivamente. O diâmetro do gerador, onde os sensores para medição de temperatura no estator foram instalados, é de aproximadamente 12 m e cerca de 2,5 m de altura. Na Figura 11 é apresentada uma fotografia do gerador onde é possível identificar a equipe trabalhando na instalação dos sensores. Os sensores foram colados no interior de ranhuras entre as barras do estator, utilizando uma mistura de resina de epóxi e pó de vidro, como apresentado Figura 12. Após a secagem da cola os sensores foram recobertos com um verniz isolante, o mesmo utilizado no enrolamento estatórico do gerador. Como a fibra ótica é proveniente de material isolante é possível a sua utilização em equipamentos elétricos independente dos níveis de tensão elétrica e corrente elétrica envolvidos sem risco de falhas de isolação ou correntes de fuga. Antes de inserir o rotor do gerador, foram realizados testes normatizados de isolação pela equipe de manutenção da UHE, a qual não constatou nenhuma falha de isolação na máquina. Figura 11 Fotografia do gerador durante a instalação dos sensores. Figura 9 Curva de caracterização e coeficiente linear dos três sensores utilizados para o monitoramento do radiador. Figura 12 Detalhe da instalação do sensor utilizando resina. Figura 10 Curva de caracterização e coeficiente linear do sensor utilizado para o monitoramento do mancal. Pode-se observar nas Figuras 9 e 10 a característica linear das FBGs e o coeficiente de correlação linear foi superior a R 2 > 0,999 para todas as FBGs. A incerteza para cada sensor utilizado no protótipo do radiador resultou em 0,90oC para o Sensor 1, 0,82oC para o Sensor 2 e 0,64oC para o Sensor 3, já a incerteza calculada para o protótipo utilizado no mancal foi de 0,8°C. Na Figura 13 é apresentado um diagrama da localização dos sensores óticos ao longo do estator. O Sensor 1 está localizado no canto inferior esquerdo da Figura 13. A partir do Sensor 1, no sentido horário, estão os demais sensores na sequência. Para a leitura das FBGs utilizou-se o interrogador ótico DI410 e o programa Catmaneasy para aquisição dos dados, ambos fabricados pela HBM®. O interrogador ótico possui uma resolução de 1 pm e a taxa de aquisição utilizada é de 50 Hz. Figura 13 Diagrama da localização dos sensores óticos ao longo do estator. Figura 16 Diagrama esquemático do sistema de aquisição dos protótipos utilizados no radiador e mancal. A Figura 14 e a Figura 15 apresentam uma comparação entre a fotografia do mancal e do radiador e o desenho esquemático da instalação dos sensores. Devido ao fato de o protótipo desenvolvido ser semelhante aos já existentes na UHE não foi necessário realizar adaptações para instalação dos sensores. Na Figura 15 são identificadas as posições dos sensores 1, 2 e 3 ao longo da extensão da ponta de prova. A aquisição de dados é realizada de acordo com o diagrama apresentado na Figura 16. Os equipamentos, programa e a taxa de aquisição utilizados no monitoramento do mancal e radiador são os mesmos para a aquisição no estator. O gerador possui os mancais dispostos conforme apresentado na Figura 17, sendo que o monitoramento da temperatura foi no mancal guia da turbina, diretamente em contato com o óleo. O mancal guia tem a função de suportar os esforços radiais do eixo, ou seja, esforços que forcem o desalinhamento do eixo na direção transversal e cuja superfície de deslizamento, também conhecida como sapata, é paralela ao eixo e pode ser identificada pelo detalhe 1 na Figura 16 [16]. Figura 14 Local da instalação do sensor(4) na cuba de óleo(2) do mancal(1), envoltos pela tampa(3) da turbina e em contato com o seu eixo(5). Figura 27 Estrutura de mancais de um hidrogerador. Rotor do gerador(1), Mancal combinado do gerador(guia e escora)(2), Eixo principal do hidro gerador(3), Mancal guia da turbina(4), Rotor da turbina(5). IV. RESULTADOS E DISCUSSÕES Figura 15 Disposição das redes de Bragg instaladas no protótipo do radiador. A. Medição de Temperatura no Estator Após a instalação dos sensores, o rotor do gerador foi posicionado e teve início o procedimento de partida da máquina. A Figura 18 apresenta a elevação de temperatura para os seis sensores durante as primeiras 13 horas de funcionamento do gerador. A corrente de uma das fases do estator é apresentada junto com a curva de temperatura na Figura 18. Os seis sensores apresentam um comportamento similar e a diferença de temperatura máxima entre os sensores é cerca de 5oC, sendo esta diferença relacionada à posição de instalação dos sensores, uma vez que alguns são posicionados mais próximos às saídas de ar de refrigeração do gerador. A aquisição da corrente do estator é realizada a cada meia hora, proveniente do sistema supervisório da UHE. O aqueci- mento no estator do gerador está associado às perdas, e a maior parte dessas perdas é ocasionada pelo efeito Joule que por sua vez é proporcional a corrente do estator. Portanto, é esperado que a temperatura apresentasse perfil similar ao da corrente. Figura 38 Medição de temperatura na superfície do estator pelos seis sensores. Pode-se observar que a corrente e a temperatura apresentam o mesmo comportamento durante vários transitórios durante o tempo monitorado. É possível observar o comportamento similar entre temperatura e corrente estatórica durante as mudanças ocasionadas no regime operacional da máquina. Durante o intervalo de tempo de 0 até 70 minutos de aquisição, apresentada na Figura 18, o gerador estava operando como compensador síncrono e portanto não fornecia potência para a rede. A partir de 70 minutos de aquisição o gerador passa a operar no modo carga e começa a fornecer potência para a rede. A partir desse instante as temperaturas dos sensores óticos começam a subir devido às perdas no estator. No intervalo de tempo entre 190 minutos e 480 minutos ocorre um aumento na carga do gerador e por consequência um aumento da corrente estatórica. A temperatura também sofre elevação, atingindo a estabilidade térmica em t=350 minutos. A partir de 480 minutos ocorrem algumas variações na potência fornecida pelo gerador, acompanhada por oscilações de corrente. Durante essas oscilações de corrente a temperatura também apresenta oscilações com o mesmo perfil da corrente do estator. A perturbação da temperatura em função das condições de trabalho da máquina tem efeitos mais sutis na temperatura de outras partes da máquina, como serão apresentadas na Subseção B as variações de temperatura no óleo do mancal guia da turbina e radiador do hidrogerador. B. Medição de Temperatura no Mancal e Radiador Na Figura 19 é apresentado o resultado do monitoramento da temperatura do óleo do mancal durante as primeiras seis horas de operação do gerador. Figura 49 Comportamento da temperatura no óleo do mancal do hidro gerador monitorado na UHE Salto Osório utilizando uma rede de Bragg. No início da aquisição a máquina encontra-se em repouso e a temperatura é constante até o instante t=30min. A partir desse instante de tempo observam-se dois regimes transitórios diferentes. O primeiro deles inicia em t=0,5h até t=3,5h. A partir de t>3,5h tem início o segundo regime transitório de temperatura. No primeiro transitório o gerador está operando como compensador síncrono, não fornecendo potência para a rede. Embora o gerador não esteja fornecendo potência à rede o mancal encontra-se girando e, portanto ocasionando elevação de temperatura por atrito. No segundo transitório para t>3,5h o gerador passa a fornecer potência ao sistema. Vale ressaltar que essa elevação de temperatura não se deve a um aumento na velocidade do rotor, uma vez que as perdas mecânicas são proporcionais à velocidade da máquina, mas sim levar em consideração que o rotor tem uma rotação orbital que é intensificada quando o gerador é conectado à rede devido ao desbalanço magnético proveniente das diferenças existentes no entreferro da máquina. Na Figura 19 são destacados os detalhes 1 e 2 cujos quais são apresentados nas Figuras 20 e 21, respectivamente. Pode-se observar no detalhe da Figura 20 um decréscimo de 0,5°C no instante de tempo que ocorre a partida da máquina. O início do giro do rotor faz com que o óleo circule por todo o mancal, homogeneizando desta forma a temperatura do óleo. A Figura apresenta algumas oscilações na temperatura, identificadas entre os detalhes 1 e 2. Essas oscilações são provenientes da vibração da máquina no momento da partida, fazendo com que o sensor ótico sofra deformação mecânica. Todavia, essas oscilações estão dentro da faixa de incerteza obtida pela caracterização do sensor. Figura 22 Temperatura e potência monitorada no radiador em um período de 7h e 10min. Figura 20 Detalhe 1 indicado na Figura 19 da curva de temperatura no óleo do mancal, entrada em operação do hidro gerador como compensador síncrono. No segundo detalhe da Figura 19, apresentado na Figura 21, o gerador deixa de operar como compensador síncrono e passa a fornecer potência para a rede. A elevação de temperatura é de 9°C em relação à etapa anterior da operação do gerador. Ainda na Figura 21 é identificado o momento em que o gerador passa a fornecer potência à rede em t=205 minutos. Na Região 1 do gráfico o gerador encontra-se em repouso e a temperatura medida pelos sensores óticos é igual a temperatura ambiente. Na Região 2 tem início a operação do gerador, inicialmente operando como compensador síncrono. Nessa etapa de operação o gerador consome uma potência de 2,5 MW e por isso esse é um valor negativo no gráfico da Figura 22. No início da Região 2, em t=20 minutos, observa-se uma diminuição na temperatura dos três sensores em 1oC. Isso é devido ao início do giro do rotor, fazendo com que haja um fluxo de ar no interior da máquina e por consequência reduza a temperatura no radiador. Observa-se ainda que a temperatura medida pelos três sensores, que inicialmente eram ligeiramente diferentes na Região 1, decresçam para aproximadamente o mesmo valor que é 30oC. Após esse decréscimo a temperatura sobe exponencialmente e em t=150 minutos atinge a estabilidade térmica. Na Região 3 do gráfico da Figura 22, em t=200 minutos, o gerador passa a fornecer uma potência de aproximadamente 175 MW, próxima à nominal. A temperatura sobe exponencialmente e a elevação de temperatura máxima em relação à Região 2 em regime permanente é de 5oC. As diferenças obtidas entre os três sensores deve-se a posição relativa na ponta de prova. V. CONCLUSÕES Figura 21 Detalhe 2 indicado na Figura 17 da curva de temperatura no óleo do mancal, início da operação como gerador A aquisição de temperatura no radiador do gerador é apresentada na Figura 22 para os primeiros 430 minutos de operação da máquina. Na Figura 22 também é apresentada a potência ativa do gerador, onde o eixo da esquerda é utilizado para representar a temperatura e o da direita a potência. Ainda na Figura 22Figura são identificadas três regiões no gráfico que correspondem às etapas de sincronismo do gerador com a rede e são discutidas na sequência. O desenvolvimento de sensores óticos para aplicação em geradores de potência e os resultados da instrumentação no estator, radiador e mancal da máquina são apresentados neste trabalho. Embora o projeto P&D esteja em fase inicial, os resultados preliminares se mostram promissores. Os encapsulamentos desenvolvidos permitiram a medição de temperatura, evitando a medida cruzada de temperatura e deformação das FBGs. A partir das caracterizações dos sensores, utilizando o termoelemento Peltier para o sensor do estator e um banho térmico para o mancal e radiador, podese determinar as incertezas associadas. A maior incerteza obtida foi para o sensor do radiador e mancal, ficando em 0,90oC e a menor incerteza foi obtida para os sensores do estator que é 0,47oC. O encapsulamento desenvolvido para a medição de temperatura no mancal e radiador é baseado em uma ponta de prova já utilizada no gerador, o que torna a sua instalação fácil sem a necessidade de adaptações nos locais a serem instrumentados. A instrumentação do estator, empregando as FBGs, representa a primeira aplicação dessa técnica em um gerador de grande porte na América do Sul. Os seis sensores apresentam um comportamento similar e seguem a tendência da corrente no estator. Embora a instalação dos seis sensores não tenha por objetivo a substituição da instrumentação convencional nesta etapa do projeto, mas sim verificar o funcionamento desses sensores em um gerador de grande porte, os resultados obtidos são promissores. Durante as 13 horas de aquisição de temperatura houve uma elevação de 35oC na temperatura do estator do gerador. A temperatura no óleo do mancal é medida durante todo o processo de sincronismo do gerador com a rede. A instrumentação ótica possibilitou a medida do decréscimo de temperatura no óleo do mancal quando tem início o giro do rotor, operando como compensador síncrono. Durante o tempo em que o gerador opera como compensador síncrono a elevação de temperatura é de 8oC. No instante em que o gerador passa a fornecer potência para a rede observa-se uma variação brusca de temperatura que pode ser identificada devido ao rápido tempo de resposta das FBGs. Em operação como gerador a temperatura do óleo do mancal tem uma elevação de 4oC em relação a temperatura quando o gerador está operando como compensador síncrono. Durante o monitoramento do radiador, empregando três FBGs multiplexadas, é possível observar o comportamento da temperatura durante a operação como compensador síncrono e gerador. Em operação como gerador a elevação de temperatura no radiador é de 5oC em média. Vale ressaltar que o Sensor 3 apresenta uma temperatura superior aos outros dois sensores em 1oC em regime permanente para a operação como gerador. Essa diferença se deve ao fato de que esse sensor está localizado na parte superior da ponta de prova, próxima a uma região do radiador com menor incidência do ar de saída do gerador. Como o projeto está em fase inicial, existem diversos trabalhos futuros para a serem realizados. A próxima etapa para a instrumentação do estator do gerador é a instalação de sensores em um maior número de ranhuras do estator a fim de obter melhor proteção do gerador. Os pesquisadores da UTFPR juntamente com a equipe da Tractebel Energia irão levantar os pontos críticos a serem instrumentados e os materiais e equipamentos necessários para se atingir esta meta do projeto. Com relação aos radiadores e mancais da máquina, etapa do projeto que encontra-se mais adiantada em relação a medição no estator, o próximo objetivo é o aperfeiçoamento da ponta de prova desenvolvida, utilizando um maior número de FBGs multiplexadas para o radiador. VI. REFERÊNCIAS BIBLIOGRÁFICAS [1] “ONS - Operador Nacional do Sistema Elétrico,” 2013. [Online]. Disponível em: www.ons.com.br. [2] “ANEEL - Agência Nacional de Energia Elétrica,” 2013. [Online]. Disponível em: www.aneel.com.br. [3] M. T. Tolmasquim, A. Guerreiro, and R. Gorini, “Matriz energética brasileira: Uma prospectiva,” Novos estud. - CEBRAP [online], vol. 1, no. 79, pp. 47–69, 2007. [4] J. G. TUNDISI, “Exploração do potencial hidrelétrico da Amazônia,” Estud. av. [online]., vol. 21, no. 59, pp. 109–117, 2007. [5] G. Stone and J. Kapler, “Stator Winding Monitoring,” IEEE Industrial Application Magazine, vol. 4, no. 5, pp. 15–20, 1998. [6] N. M. Theune, M. Willsch, T. Bosselmann, M. Kauliiiann, P. Krärnmcr, J. Kaiser, S. C. Technology, and Z. T. En, “Multiplexed Temperature Measurement for Power Generators,” vol. 4074, 2000. [7] M. M. Werneck, R. C. S. B. Allil, and B. a. Ribeiro, “Fiber Bragg grating temperature sensing system for large air cooled hydrogenerators,” 2011 Fifth International Conference on Sensing Technology, pp. 329–334, Nov. 2011. [8] Agencia Nacional de Energia Elétrica ANEEL, “Contrato de Concessão de Geração N°005/2011 - ANEEL,” 2011. [9] J. B. Rosolem, C. Floridia, D. C. Dini, C. A. Hortencio, J. Batista, D. M. Ayres, R. L. Leite, E. Ferreira, W. Bezerra, A. A. Juriollo, J. Philippe, M. Sanz, and N. Bramatti, “utilizando sensores ópticos,” pp. 21–29, 2010. [10] K. D. M. Sousa, A. A. Hafner, H. J. Kalinowski, and J. C. C. Silva, “Determination of Temperature Dynamics and Mechanical and Stator Losses Relationships in a Three-Phase Induction Motor Using Fiber Bragg Grating Sensors,” IEEE Sensors Journal, vol. 12, no. 10, pp. 3054–3061, 2012. [11] T. Erdogan, “Fiber grating spectra,” Journal of Lightwave Technology, vol. 15, no. 8, pp. 1277–1294, 1997. [12] K. O. Hill and G. Meltz, “Fiber Bragg grating technology fundamentals and overview,” Journal of Lightwave Technology, vol. 15, no. 8, pp. 1263–1276, 1997. [13] A. Othonos, “Fiber Bragg gratings,” Rev. Sci. Instrum., vol. 68, no. 12, pp. 4309–4341, 1997. [14] J. P. Bazzo, J. C. C. SILVA, E. G. CARATI, M. VOGT, and T. LUKASIEVICZ, “Digital Control System Using a Thermoelectric Cell for Temperature Electronic Devices Testing,” in Proceedings of LASCAS 2010., 2010, pp. 4–7. [15] F. Bortolotti, K. M. Sousa, and J. Carlos, “Packaging , characterization and calibration of fiber Bragg grating temperature sensors,” in MOMAG 2012 - 15o SBMO - Simpósio Brasileiro de Microondas e Optoeletrônica e o 10o CBMag Congresso Brasileiro de Eletromagnetismo, 2012, no. 1, pp. 1–5. [16] ABNT, “Mancais de deslizamento para turbinas hidráulicas, turbinas-bombas e bombas de acumulação — Terminologia.” Associação Brasileira de Normas Técnicas.

Download