8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM INFLUÊNCIA DA CLASSE DE DUREZA DE REBOLOS CONVENCIONAIS DE Al2O3 SINTERIZADOS NA RETIFICAÇÃO DO FERRO FUNDIDO DÚCTIL AUSTEMPERADO (ADI) Lucas Benini, [email protected] Walter Lindolfo Weingaertner, [email protected] 1 Universidade Federal de Viçosa - UFV, Departamento de Engenharia de Produção e Mecânica - DEP, Campus Universitário, Avenida Prof. Peter Henry Rolfs, s/n, 36.570-900, Viçosa, Brasil 2 Universidade Federal de Santa Catarina - UFSC, Laboratório de Mecânica de Precisão - LMP, Caixa Postal 476-EMC, 88.010-970, Florianópolis, Brasil Resumo: O ferro fundido dúctil austemperado (ADI) apresenta a excelente combinação de resistência mecânica, tenacidade, ductilidade e resistência ao desgaste, sendo amplamente empregado em componentes nas indústrias automotiva e ferroviária. A retificação deste material é efetuada majoritariamente com rebolos superabrasivos, os quais demandam máquinas-ferramentas sofisticadas e com altos custos. Os rebolos convencionais podem ser uma alternativa econômica para a retificação do ADI. Devido a gama de ferramentas convencionais disponíveis no mercado, a influência das características destas ferramentas, como a classe de dureza, é pouco conhecida na retificação do ADI. Este trabalho tem por objetivo verificar a influência da classe de dureza de rebolos convencionais de Al2O3 sinterizados nos resultados de retificação do ADI Classe 3. A abordagem é baseada na avaliação de rebolos convencionais com duas classes de dureza nas forças de processo, desgaste radial, resultados de rugosidade e circularidades da retificação do ADI. Os resultados demonstraram que o rebolo com classe mais baixa de dureza gerou os menores valores de rugosidade e desgaste radial. Não se observou influência significativa da classe de dureza nas forças de usinagem. Os resultados obtidos neste estudo contribuirão para a especificação mais adequada de rebolos convencionais na retificação do ADI, uma vez que poucas informações sobre a usinabilidade deste material com rebolos convencionais estão disponíveis atualmente. Palavras-chave: retificação, rebolos convencionais, ferro fundido nodular austemperado, rugosidade 1. INTRODUÇÃO A demanda por novos materiais, com propriedades mecânicas otimizadas, na manufatura de componentes industriais está intimamente relacionada com os custos de produção, relação resistência-peso e economia de energia. O objetivo do emprego de materiais alternativos é obter produtos com resistência similar, baixa densidade, ou aumento na resistência de materiais tradicionais com tratamentos térmicos, somado a adição de elementos de liga. Um material que se enquadra neste contexto é o ferro fundido dúctil austemperado devido as suas propriedades como alta resistência, resistência ao desgaste e ductilidade (Yang e Putantuda, 2005; Klocke et al., 2007; Cakir e Isik, 2008; Murthy et al., 2009). De acordo com a norma ASTM A897-90, há cinco diferentes grades de ADI segundo sua resistência última à tração (Kim et al., 2007), de modo que a obtenção destas grades dependem da escolha dos parâmetros do tratamento térmico (Keough e Hayrynen, 2000). A Tab. (1) apresenta os diferentes tipos de ADI. Tabela 1. Especificação do ADI segundo a Norma ASTM A897-90 Classe 1 2 3 4 5 Resist. a tração (MPa) 1850 1050 1200 1400 1600 Tensão de escoamento (MPa) 1550 1700 1850 1100 1300 Along. (%) 10 7 4 1 N/A Energia ao impacto (J/ft-lb) 100/75 80/60 60/45 35/25 N/A Dureza (BHN) 269/321 302/363 341/444 366/477 444/555 As principais vantagens do ADI são listados a seguir: - A tensão de escoamento do ADI é três vezes maior do que o melhor ferro fundido ou alumínio fundido. Além disto, o ADI pesa somente 2,4 vezes mais que o alumínio, sendo 2,3 vezes mais duro. Em comparação com aços, o ADI é em torno de 10% menos denso e, para aplicações diversas, o ADI custa 20% menos por unidade de peso em relação aos aços e 50% menos em relação ao alumínio (Cakir e Isik, 2008); 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM - Apresenta alta resistência e dureza aliada à substancial ductilidade e tenacidade (Tuffy e O´Sullivan, 2006; Cakir e Isik, 2008; Katuku et al., 2009; Levrefe e Hayrynen, 2013); - Baixa necessidade de elementos de liga, alta resistência ao desgaste (Huges, 1985); - Comparados aos ferros fundidos nodulares, os austemperados permitem, para o mesmo nível de ductilidade, mais que duplicar a resistência à tração (Cardoso et al., 2010); - ADI possui Módulo de Young em torno de 20% mais baixo que a maioria dos aços (Lefreve e Hayrynen, 2013); - Redução de peso (10% mais leve que o aço), alta absorção de vibrações (atenuação superior a 6 dB pode ser obtida numa caixa de velocidades). Como o desempenho tribológico do ADI não depende da presença de aditivos em lubrificantes, pode-se utilizar óleos ligeiramente dopados (vantagem ecológica) (Martins et al., 2008); - Devido ao processo de fundição, o ADI possui a vantagem de ser facilmente moldado em formas complexas com custo relativamente baixo (Klocke et al., 2007); - Algumas grades de ADI podem alcançar propriedades mecânicas comparáveis somente a aços com elementos de liga de alta resistência (Magalhães et al., 2000); - A densidade de ADI é em torno de 10% menor que de aços (Hayrynen et al., 2002); - As principais aplicações do ADI incluem usinas de energia, mineração, componentes envolvidos em transporte ferroviário, indústrias automotivas, militares e agrícolas; - A utilização de moldes permanentes para a produção de ADI tem vantagens específicas, como melhor acabamento da superfície, os nódulos de grafite finos, menos poluição ambiental e melhor estabilidade dimensional (Murthy et al., 2009); - Os custos de manufatura do ADI são substancialmente baixos em relação aos aços forjados (Alabi e Aluko, 2013). Apesar de todos os atrativos do ADI, sua usinabilidade não tem ganhado tanta atenção e até mesmo tem feito engenheiros e pesquisadores questionar a usinabilidade deste material (Cakir e Isik, 2008). O material na condição austemperado é duro, de difícil usinagem, muitos componentes são previamente usinados antes da austêmpera. A grande desvantagem de efetuar a usinagem pré tratamento térmico é que o volume de material muda durante o tratamento térmico subsequente, o que pode resultar em distorções e perda da precisão dimensional (Pashby et al., 1993). Por este motivo, e em virtude de questões técnicas e econômicas, são necessários processos de usinagem de acabamento do ADI (Cakir e Isik, 2008). Por ser considerado um material de baixa usinabilidade, processos de usinagem de acabamento do ADI são efetuados na maioria das vezes com ferramentas superabrasivas. Este tipo de ferramenta demanda máquinasferramentas com maiores custos de aquisição e sistema de dressamento mais sofisticados, diminuindo a utilização do ADI em componentes industriais. Uma alternativa econômica para o acabamento do ADI são os rebolos convencionais de Al2O2 sinterizados. Este tipo de abrasivo é obtido pelo processo de sinterização a partir de uma solução em forma de gel. O resultado é um grão policristalino cujos cristais possuem diâmetros entre 0,5 e 3 µm (Odebrecht, 2003), possuindo pureza de 99,6% (Jackson, 2008) que fornece um abrasivo afiado microcristalino. Este material faz a ponte da lacuna entre os rebolos convencionais e superabrasivos dependendo da concentração empregada na ferramenta de corte, e produz resultados superiores em uma vasta gama de aços carbonos, ferros, metais não ferrosos, ligas especiais e alguns aços inoxidáveis. Mesmo com o desenvolvimento de novos materiais tanto para ferramentas de corte e aqueles alternativos para fabricação de componentes específicos, além das inovações aplicadas nas ferramentas de retificação, pouco se domina em termos da usinabilidade do ADI com ferramentas de corte convencionais empregadas no processo de retificação. Devido à ampla oferta de ferramentas abrasivas disponíveis no mercado, influências das características dos rebolos - composição, tipo de grão abrasivo, tipo de ligante, classe de dureza, etc. - não estão suficientemente determinadas na retificação do ADI. Neste trabalho, busca-se investigar a influência da classe de dureza de rebolos com grão abrasivos sinterizados no resultado de trabalho de retificação do ADI. Além de contribuir para o melhor entendimento da usinabilidade deste material através do processo de retificação, visa-se auxiliar a especificação mais adequada de rebolos de Al2O3 para tarefas específicas de usinagem do ADI. 2. MATERIAIS E MÉTODOS 2.1. Preparação das amostras O ferro fundido austemperado foi produzido em forma de barras através do processo de fundição contínua, sendo posteriormente usinadas pelo processo de torneamento no diâmetro final de 90 mm (dw) e 250 mm de comprimento. O tratamento térmico efetuado nestas barras visou a produção do ADI Classe 3 (ASTM A897-90), consistindo na austenitização em 900 °C por 180 min, seguido da austêmpera por 290 °C em banho de sal. Posteriormente, as barras foram usinadas em formato de anéis com diâmetro interno e externo de 60 e 90 mm respectivamente e com comprimento de 25 mm. Esta geometria das amostras permitiu avaliação das forças de processo em um dinamômetro rotativo integrado a máquina-ferramenta. A Fig. (1) apresenta as propriedades químicas do material, o tratamento térmico empregado e as propriedades e microestrutura do ADI produzido para esta pesquisa. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM 2.2. Condições de Retificação Os experimentos em retificação cilíndrica externa foram efetuados na retificadora cilíndrica universal modelo Pf 51, do fabricante Schaudt Mikrosa BWF GmbH. Esta máquina-ferramenta é equipada com um dinamômetro rotativo para medição de forças de processo. Rebolos com duas classes de durezas Norton foram avaliados, conforme descritos na Tab. (2). Emulsão com 5% de óleo foi utilizada como meio lubri-refrigerante. Austenitização ADI Classe 3 (ASTM A897 M-6) 900 temperatura (o C) 180 Austêmpera Alongamento: 04 % Macrodureza: 37 HRC Resistência à tração: 1200 MPa Limite de escoamento: 850 MPa 290 60 tempo (min) % C Mn Si Cr Mo Cu Mg 3.1 0.2 2.3 0.03 0.3 0.7 0.04 Ataque químico: 2 % Nital Figura 1. ADI Classe 3: tratamento térmico, composição química, micrografia e propriedades mecânicas. Tabela 2. Especificação dos rebolos Rebolos 30 J 30 K Grãos microcristalinos Al2O3 30 % 30 % Coríndon branco Al2O3 70 % 70 % Dureza; Porosidade J 6 K6 Os experimentos foram executados em um processo de retificação de mergulho em dois estágios. Uma grande de quantidade de material foi removida com alta taxa de remoção no processo de desbaste. Em seguida, um processo de acabamento foi conduzido para o ajuste da qualidade da superfície. Os rebolos foram condicionados com um disco dressador com grãos de diamante antes de cada série de ensaios. Em virtude de não se efetuar o processo de dressamento antes do processo de acabamento, nem entre as várias amostras, o impacto do aumento da remoção de material foi avaliado. As condições de retificação estão especificadas na Tab. (3). Tabela 3. Condições de retificação Condições de Retificação Velocidade de corte vc (m/s) Taxa de remoção específica - desbaste Q’w (mm³/mms) Taxa de remoção específica - acabamento Q’w* (mm³/mms) Relação de velocidade q (-) Parâmetros de dressamento Grau de recobrimento Ud (-) Profundidade de dressamento aed (mm) Relação de velocidade de dressamento qd (-) Rebolos Geometria (mm³) Tamanho de grão Ligante Peça de trabalho Material Dureza (HRC) Diametro dw (mm) -35 -10 -10.5 -60 --3.7 --0.015 --0.8 490 x 30 x 203.2 F80 Vitrificado ADI Classe 3 ---37 ---89.3 2.3. Descrição dos experimentos Os parâmetros de rugosidade foram mensurados no rugosímetro e Nanoscan 855 do fabricante Hommel-Etamic GmbH, empregando um apalpador com raio de ponta de 2 µm. O desgaste radial foi medido depois da operação de 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM acabamento para a análise do impacto das diferentes classe de dureza Norton no desgaste dos rebolos. Para tanto, após a usinagem de cada anel, o rebolo imprimiu o desgaste radial em uma pequena lâmina de grafite com 1 mm de espessura. Posteriormente o contorno da lâmina de grafite foi avaliado no rugosímetro Nanoscan 855 utilizando um apalpador para medição de contorno com raio de ponta de 5 µm. Um algoritmo desenvolvido no software Matlab® mensurou o perfil radial que corresponde a diferença entre a borda, ou extremidade, de referência e a região impressa pelo rebolo na lâmina de grafite. As medições de microscopia ótica foram realizadas através do microscópio Infinite Focus do fabricante Alicona Imaging GmbH. A Fig. (2) apresenta uma representação esquemática da metodologia de avaliação da rugosidade e desgaste radial do rebolo, bem como uma amostra de ADI. Os valores dos erros de circularidade foram obtidos através da máquina de medir por coordenadas tipo ponte Zeiss Prismo, do fabricante Zeiss, suportada pelo software Calipso®. Medição de rugosidade Amostra de ADI Lâmina de grafite Medição de desgaste radial Avaliação do desgaste radial Figura 2. Metodologia de medição da rugosidade e desgaste radial. 3. RESULTADOS Uma vez que não foi efetuado o processo de dressagem antes da usinagem de cada novo corpo de prova, o volume específico usinado V’w aumentou a cada nova amostra usinada. A Fig. (3) apresenta as forças normais mensuradas nos ensaios de retificação. Observa-se um aumento das forças de usinagem ao longo do volume usinado específico tanto para o processo de desbaste, quanto para o processo de acabamento. rebolos ensaiados: peça de trabalho: 30K ADI ≈ 37 HRC 20 força normal específica F´n força normal específica F´n 30J N mm 10 5 desbaste 0 dw = 89.3 mm 4 N mm 3 2 acabamento 0 0 165 330 mm3 /mm 660 volume usinado específico V´w rebolos: DIN ISO 525 490 x 30 x 203.2 ..80 ...6V.. 490 ds = forma 1 mm³ mm dressaagem: Ud = +3.7 aed = 15 µm qd = +0.8 0 172 345 mm3 /mm 690 volume usinado específico V´w parâmetros de retificação: 35 m/s vc = Q´w = 10 mm3 /mms Q´w* = 0.5 mm3 /mms q = -60 vc Figura 3. Forças normais de retificação versus volume usinado específico. O aumento mais evidente nos valores das forças de desbaste pode ser relacionado ao mecanismo de desgaste dos grãos abrasivos. Os abrasivos sinterizados apresentam o mecanismo de desgaste denominado microlascamento, no qual partículas micrométricas se desprendem do grão - propriedade obtida pelo processo de sinterização - provendo a autoafiação dos gumes durante o processo de corte. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM O ADI Classe 3 apresenta matriz ausferrítica (composta de ferrita acicular e austenita estabilizada pelo carbono), a qual não é homogênea. Durante o processo de retificação, quando os grãos abrasivos colidem com a grafita globular do ADI, o mecanismo de desgaste microlascamento é acelerado. Por este motivo, ocorre o aumento das forças do processo. Esse fenômeno não ocorre, por exemplo, em aços endurecidos, uma vez que estes aços possuem microestrutura livre de grafita globular e os grãos sinterizados mantém sua propriedade de resistência ao desgaste em maiores taxas de remoção de material. Como verificado na Fig. (3), não houve diferenças significativas nas curvas correspondentes as forças normais de usinagem. A Fig. (4) apresenta os resultados dos parâmetros de rugosidade. Como se observa nesta figura, o rebolo com classe de dureza J gerou os menores valores de rugosidade Ra ao longo do volume usinado específico. Apesar de evidente os menores valores obtidos pelo rebolo 30J, ambos geraram curvas com progressão aproximadamente constante ao longo do volume usinado específico. Em termos de qualidade de superfície gerada, ambos os rebolos apresentaram boa repetibilidade (estabilidade) dos valores de Ra e Rz ao longo dos componentes usinados. rebolos ensaiados: 30K ADI ≈ 37 HRC µm 2 1.5 1 0 172 345 mm3 /mm 690 volume usinado específico V´w rebolos: DIN ISO 525 490 x 30 x 203.2 ..80 ...6V.. ds = 490 forma 1 mm³ mm dressaagem: +3.7 Ud = aed = 15 µm qd = +0.8 dw = 89.3 mm 16 µm 8 4 0 0 172 345 mm3 /mm 690 volume usinado específico V´w parâmetros de retificação: vc = 35 m/s Q´w = 10 mm3 /mms Q´w* = 0.5 mm3 /mms q = -60 Ra, Rz dw 3 parâmetro de rugosidade Rz parêmetro de rugosidade Ra 30J peça de trabalho: amostra Figura 4. Parâmetros de rugosidade Ra e Rz versus volume usinado específico. O leve decréscimo nas curvas correspondentes ao Ra, Fig. (4), pode ser associado aos parâmetros de dressamento usados no condicionamento dos rebolos. Tais condições empregadas neste trabalho produzem uma topografia de grãos abrasivos relativamente agressiva na ferramenta. Com o aumento do volume usinado específico, o achatamento dos grãos abrasivos torna-se o principal mecanismo de desgaste do rebolo e, por este motivo, a topografia do rebolo torna-se menos agressiva e reflete na diminuição dos parâmetros de rugosidade. Os maiores valores dos parâmetros de rugosidade do rebolo com classe K pode ser justificado pelas interações que ocorrem na interface rebolo-ferramenta durante o processo de corte. O rebolo com classe de dureza K apresenta maior resistência ao desgaste. Os gumes desta ferramenta ao colidir com a grafita globular tendem a arrancar os glóbulos de grafita do ADI, e mesmo serem completamente arrancados da ferramenta em virtude das interações termo-mecânica, resultando em uma superfície com maiores ondulações em relação aquela obtida pelo rebolo com classe de dureza J. A Fig. (5) mostra os resultados do desgaste radial da ferramenta e os erros de circularidade em relação ao volume usinado específico. O rebolo com classe de dureza J apresentou a menor progressão de desgaste radial na usinagem do ADI Classe 3 em relação ao rebolo com classe de dureza K. Para a ferramenta de classe K a quebra total de grão da ferramenta foi o mecanismo de desgaste principal, acarretando no maior desgaste radial desta ferramenta e o microlascamento foi o mecanismo de desgaste secundário. Deve-se destacar que o desgaste radial ocasiona desvios de forma no componente usinado, representando um fator econômico decisivo. Dependendo da tolerância de forma exigida do componente, o rebolo deve ser condicionado para manutenção de seu perfil através do processo de dressagem. Rebolos que apresentam menor desgaste resultam em intervalos entre o processo de dressagem maiores e, deste modo, em maior produtividade. Os erros de circularidade também apontam o melhor desempenho do rebolo com classe de dureza J na retificação do ADI Classe 3. Observa-se na Fig. (5) uma diferença acentuada nos erros de circularidade gerados pelas ferramentas. Contudo, estes resultados de erros de circularidade não são influenciados pela classe de dureza dos rebolos em si. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Os erros de circularidade são afetados pela rigidez da máquina-ferramenta, procedimento de instalação e balanceamento do rebolo na máquina-ferramenta, fluído lubri-refrigerante, entre outros fatores, de modo que os ensaios de circularidade são complementares na verificação da influência da classe de dureza do rebolo na usinagem do ADI Classe 3. Salienta-se que mesmo sendo adicionais, os resultados do ensaio de circularidade reforçam a evidência que o rebolo com classe de dureza J apresentou o melhor desempenho nos resultados de trabalho de retificação. rebolos ensaiados: 30J peça de trabalho: 30K ADI ≈ 37 HRC dw = 89.3 mm 16 erros de circularidade desgaste radial Δrs 28 µm 14 7 µm 0 8 4 0 0 172 345 mm3 /mm 690 volume usinado específico V´w rebolos: DIN ISO 525 490 x 30 x 203.2 ..80 ...6V.. ds = 490 forma 1 mm³ mm 115 345 mm3 /mm volume usinado específico V´w dressaagem: Ud = +3.7 15 µm aed = qd = +0.8 parâmetros de retificação: vc = 35 m/s 10 mm3 /mms Q´w = Q´w* = 0.5 mm3 /mms q = -60 Figura 5. Desgaste radial e erros de circularidade versus volume usinado específico. 4. CONCLUSÕES Dois rebolos convencionais de Al2O3 sinterizados com diferentes classes de durezas foram empregados nos ensaios de retificação do ADI Classe 3. Com estes experimentos, verificou-se que: - A classe de dureza dos rebolos de Al2O3 sinterizados avaliados não exerce influência significativa nas forças de retificação do ADI Classe 3. Em ambos os processos de desbaste e acabamento não foi evidenciado a influência das classes de dureza das ferramentas avaliadas ao longo do volume usinado específico. - A classe de dureza dos rebolos de Al2O3 sinterizados avaliados possui influência nos valores de rugosidade obtidos na retificação do ADI Classe 3. O rebolo com classe de dureza J gerou superfícies usinadas com menores valores de rugosidade Ra ao longo do volume usinado específico. Observou-se um pequeno decréscimo dos valores das curvas de Ra e Rz decorrentes do desgaste dos grãos abrasivos ao longo da remoção de material. As curvas dos parâmetros de rugosidade demonstram uma progressão aproximadamente constante dos seus valores, o que implica em boa repetibilidade (estabilidade) das ferramentas, em termos de qualidade usinada, ao longo do volume usinado específico. - A classe de dureza dos rebolos de Al2O3 sinterizados avaliados possui influência acentuada no desgaste radial destas ferramentas gerado na retificação do ADI Classe 3. O desgaste radial de ambos os rebolos ensaiados apresentou um aumento nos seus valores ao longo do volume usinado específico. O rebolo com classe de dureza J gerou os menores valores de desgaste radial em relação ao rebolo com classe de dureza K. - Os valores de dos erros de circularidade ficaram evidentes em relação à classe de dureza das ferramentas avaliadas. O rebolo com classe de dureza J gerou os menores valores de erros de circularidade. Entretanto, os erros de circularidade não estão intimamente relacionados com as características das ferramentas em si e sim com o sistema máquina-ferramenta, ferramenta, peça de trabalho, além do meio lubri-refrigerante, processo de dressagem e rigidez da máquina-ferramenta. Os resultados dos ensaios de circularidade são secundários na avaliação da influência da classe de dureza das ferramentas ensaiadas, apesar destes resultados apontarem o melhor desempenho da ferramenta com classe de dureza J também nestes ensaios de circularidade. - Considerando os parâmetros de rugosidade, desgaste radial e erros de circularidade, o rebolo com classe de dureza J é o mais indicado para a retificação do ADI Classe 3, uma vez que o mesmo produz baixos valores de rugosidade, associado com menor desgaste e radial e menores erros de circularidade. Haja vista aos custos das ferramentas convencionais, bem como os resultados alcançados neste trabalho, constata-se que a utilização destas ferramentas é uma alternativa viável para retificação do ADI Classe 3 em relação as ferramentas superabrasivas. Em trabalhos futuros, podem-se variar os parâmetros de dressagem visando obter menores valores dos parâmetros de rugosidade. O processo de dressamento apresenta influência primária nos resultados de rugosidade. Utilizando, por exemplo, grau de 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM recobrimento Ud = 6 e relação de velocidades de dressamento qd = -0.6 é possível contribuir para obter menores valores dos parâmetros de rugosidade na retificação do ADI Classe 3 com ferramentas convencionais. 5. AGRADECIMENTOS Os autores agradecem respeitosamente à Tupy Fundições S.A., pelo fornecimento das amostras de ADI Classe 3; ao Instituto de Máquinas Ferramentas e Tecnologia de Fabricação (IWF) da Universidade Técnica de Berlin (TUBerlin), pela disponibilização de sua infra-estrutura para realização deste trabalho; à CAPES, pelo apoio econômico (processo 12043.13.3). 6. REFERÊNCIAS Alabi, A.G.F. and Aluko, F.I, 2013, “Procution and commercialization of austempered ductile iron”, International Journal of Innovative Research and Development, Vol. 2, pp. 332-336. Cakir, M.C. and Isik, Y., 2008, “Investigating the machinability of austempered ductile irons having different austempering temperatures and times”, Materials and Design, Vol. 29, pp. 937-942. Cardoso, P.H.S., Israel, C.L. and Sthohaecker, T.R., 2010, “Estudo comparativo de ferro fundidos nodulares temperados e austemperados”, Estudos Tecnológicos, Vol. 6, pp. 140-148. Hayrynen, K.L., Brandemberg, K.R. and Keough, J. R., 2002, “Applications of austempered cast irons”, Proceedings of the American Foundry Society Conference, Livonia, USA, 10 p. Hughes, I.C.H., 1985, “Austempered ductile Irons - Their properties and significance”, Materials and Design, Vol. 6, pp. 124-127. Katuku, K., Koursaris, A. and Sigalas, I., 2009 “Wear, cutting forces and chip characteristics when dry turning ASTM Grade 2 austempered ductile iron with PcBN cutting tools under finishing conditions”, Journal of Materials Processing Technology, Vol. 209, pp. 2412-2420. Keoug, J.R. and Hayrynen, K.L., 2000, “Automotive applications of austempered ductile iron (ADI): a critical review”, Designing and Achieving Lightweight Vehicles (SP-1684), SAE Technical Paper, 12 p. Kim, Y.J., Shin, H., Park, H. and Lim, J.D., 2007, “Investigation into mechanical properties of austempered ductile cast iron (ADI) in accordance with austempering temperature”, Materials Letters, Vol. 62, pp. 357-360. Klocke, F., Klöpper, C., Lung, D. and Essig, C., 2007, “Fundamental Wear Mechanisms when Machining Austempered Ductile Iron (ADI)”, Annals of the CIRP, Vol. 56, pp. 73-76. Lefreve, J. and Hayrynen, K.L, 2013, “Austempered materials for powertrain applications”, Journal of Materials Engineering and Performance, Vol. 22, pp. 1914-1922. Magalhaes, L., Seabra, J. and Sá, C., 2000, “Experimental observations of contact fatigue crack mechanisms for austempered ductile iron (ADI) disc”, Wear, Vol. 246, pp. 134-148. Martins, R., Seabra, J. and Magalhães, L., “Austempered ductile iron (ADI) gears: power loss, pitting and micropitting”, Wear, Vol. 264, pp. 838-849. Murthy, K. N., Sampathkumaran, P. and Seetharamu, S., 2009. “Abrasion and erosion behavior of manganese alloyed permanent moulded austempered ductile iron”, Wear, Vol. 267, pp. 1393-1398. Odebrecht, O., 2003, Dissertação, “Dressamento de rebolo de óxido de alumínio microcristalino com dressadores fixos”, Universidade Federal de Santa Catariana, Florianópolis. Pashby, I.R., Wallbank, J. and Bound, F., 1993, “Ceramic tool wear when machining austempered ductile iron”, Wear, Vol. 162, pp. 22-33. Tuffy, K. and O’Sullivan, M.O., 2006, “Abrasive machining of ductile iron with CBN”, Industrial Diamond Review, pp. 1-6. Yang, J. and Putatunda S.K., 2005, “Effect of microstructure on abrasion wear behavior of austempered ductile cast iron (ADI) processed by a novel two-step austempering process”, Materials Science and Engineering A, Vol. 406, pp. 217-228. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluídos no seu trabalho. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM INFLUENCE OF HARDNESS OF THE CONVENTIONAL Al2O3 SINTERED IN DUCTILE CAST IRON (ADI) GRINDING Lucas Benini, [email protected] Walter Lindolfo Weingaertner, [email protected] 1 Universidade Federal de Viçosa - UFV, Departamento de Engenharia de Produção e Mecânica - DEP, Campus Universitário, Avenida Prof. Peter Henry Rolfs, s/n, 36.570-900, Viçosa, Brasil 2 Universidade Federal de Santa Catarina - UFSC, Laboratório de Mecânica de Precisão - LMP, Caixa Postal 476-EMC, 88.010-970, Florianópolis, Brasil Abstract. The austempered ductile iron (ADI) has the excellent strength, toughness, ductility and wears resistance combination, widely used in components in the automotive and railway industries. The grinding process in this material is mostly executed with superabrasive grinding wheels, which require sophisticated machine tools with high costs. The conventional grinding wheels can be an economical alternative to the ADI grinding. Due to the range of conventional abrasive tools available in the market, the influence of these tools characteristics, such as hardness, is little known in the ADI grinding. The aim of this work is to verify the hardness influence of conventional grinding wheels Al2O3 sintered in the ADI grinding results. The approach is based on evaluation of conventional grinding wheels with two hardness classes in the process forces, radial wear, roughness and roundness results of the ADI grinding. The results show that the grinding wheel with the lower hardness class generates the lowest roughness and radial wear values. There was no significant influence of hardness class in the machining forces. The results of this study will contribute to the most appropriate specification of conventional grinding wheels in the ADI grinding, since little machinability informations of this material employing conventional grinding wheels are currently available. Keywords: grinding process, conventional grinding wheels, austempered ductile iron, roughness

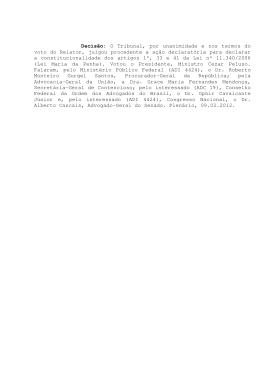

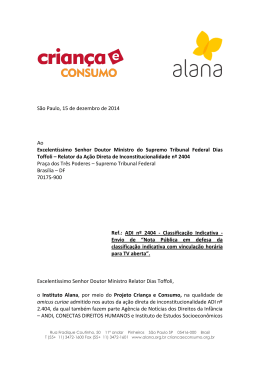

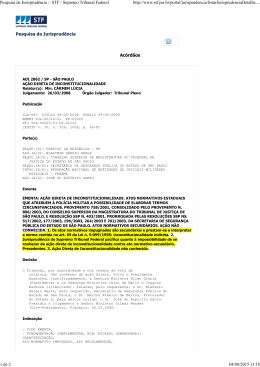

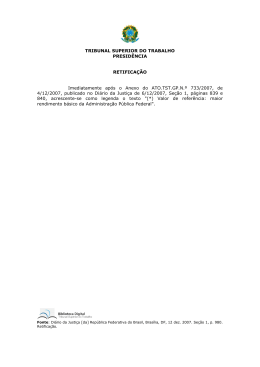

Download