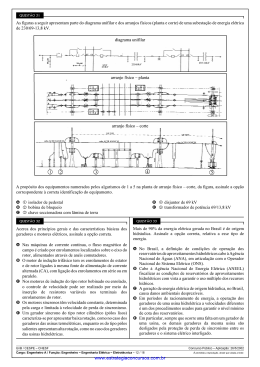

Esta newsletter é uma publicação da Metso Brasil para o segmento de Construção Edição 2 | Março de 2008 Moinho autógeno de eixo vertical Barmac Cuidado com o tamanho máximo de alimentação! A performance e o custo operacional dos moinhos tipo Barmac (VSI) dependem de alguns cuidados que devemos tomar durante a operação, principalmente com o tamanho do material de alimentação. Devido a grande variedade de formato de rochas, minérios e outros minerais, devemos tomar cuidado na determinação do tamanho máximo do material de alimentação do moinho. Quais os problemas que podem ocorrer? Alimentando com tamanho de material acima do especificado, pode causar o bloqueamento na saída do rotor, destruição da camada de material de proteção do rotor, quebra de pontas, desgaste irregular do prato de distribuição, entupimento da alimentação, etc, causando o desbalanceamento do equipamento. Como recomendamos que o tamanho máximo seja determinado pelo corte na peneira, é importante que a malha utilizada para esta classificação separe materiais que estejam acima do especificado. Sendo assim, é muito importante observar o formato do material de alimentação, pois sendo lamelar com forma alongada e plana, passam pela malha quadrada, excedendo a dimensão especificada. Destruição da camada de material Conforme ilustrado, em uma malha quadrada de 2", um material lamelar de aprox. 4" não é retido pela tela, excedendo o tamanho máximo de alimentação admitido para o moinho Barmac modelo B9100SE, por exemplo. Quebra de pontas A Metso orienta para seus equipamentos o controle do tamanho de material de alimentação controlando a dimensão "C". Além do alto custo por desgaste nas peças e má performance, com o desbalanceamento teremos uma vibração em excesso e paradas não programadas pelo sensor de vibração. A frequência destas ocorrências podem causar sérios estragos ao moinho, tais como quebra de rolamentos, quebra de eixo, falha em componentes estruturais, etc. Modelos VSI Barmac - Série B B3100SE B5100SE B6150SE B7150SE B9100SE XD120 Tamanho máx. de alim. * mm (pol.) 20 (3/4) 32 (1 1/4) 43 (1 3/4) 66 (2 3/4) 66 (2 3/4) 76 (3) Tamanho do rotor mm (pol.) 300 (12) 500 (20) 690 (27) 840 (33) 840 (33) 990 (39) 1200 (47) Caso tenha alguma dúvida ou queira fazer alguma sugestão de tema para as próximas edições, favor enviar e-mail para [email protected] * Estes valores se referem à dimensão máxima, do lado maior. ENDEREÇO AVENIDA INDEPENDÊNCIA, 2500 - SOROCABA - SP TELEFONE 15 2102 1300 E-MAIL [email protected] Esta newsletter é uma publicação da Metso Brasil para o segmento de Construção Edição 7 | Agosto de 2008 Moinho autógeno de um eixo vertical Barmac Correta manutenção do cartucho mancal do Que cuidados devemos ter com a bomba de lubrificação? Apesar de ser uma máquina simples, o Barmac necessita de inspeções rotineiras e regulares, garantindo assim uma correta manutenção, proporcionando ao equipamento uma vida útil maior para suas peças de desgaste e uma operação contínua, sem paradas indesejáveis. Sabemos que tanto a falta de graxa, como o excesso, provocam um aumento de temperatura, com consequente danos aos rolamentos, sendo a manutenção corretiva honerosa, pois além do custo para reparo, há a perda de produção, a qual dificilmente conseguimos recuperar. Algumas vezes nos deparamos com problemas no cartucho do mancal devido a procedimentos errados durante sua lubrificação. Portanto, aconselhamos periodicamente medir a quantidade de graxa que está saindo da bomba por acionamento da alavanca, visando a lubrificação com a quantidade de graxa recomendada. QUAL O PERÍODO DE LUBRIFICAÇÃO? Recomendamos lubrificar o cartucho do mancal a cada 8 a 10 horas de operação. A melhor pratica é engraxar os mancais quando o seu cartucho estiver na temperatura de operação, enquanto a máquina ainda estiver funcionando no final de cada turno de trabalho. QUE TIPO DE GRAXA DEVEMOS UTILIZAR? No manual de instruções da máquina orientamos a escolha da graxa ideal para lubrificar os mancais do cartucho, pois dependendo da rotação aplicada no rotor e da temperatura de operação do cartucho, temos variações na especificação da graxa. OUTROS CUIDADOS QUE DEVEMOS TER: Semanalmente devemos verificar a saída de graxa pelas mangueiras, para garantir que não estejam entupidas. A calha de descarga de graxa deve ser inspecionada e limpa, caso haja um acúmulo de graxa, evitando que ocorra um transbordamento sobre as correia de acionamento. Limpar as graxeiras antes de iniciar a lubrificação, evitando a introdução de impurezas nos mancais do cartucho. QUAL A QUANTIDADE DE GRAXA? Modelo - Barmac Qtd por graxeira (g) B2400 / B3000 5 B4800 / B3000 / B5100 8 B9000 / B6000 / B6100 10 Old B8000 / B7000 / B7100 B9600 MkII / B8000 / B8100 B9600 MkII / B9000 / B9100 15 B3100SE 15 Caso tenha alguma dúvida ou queira fazer alguma B5100SE 24 sugestão de tema para as próximas edições, favor B6150SE 30 B7150SE / B9100SE 45 ENDEREÇO AVENIDA INDEPENDÊNCIA, 2500 - SOROCABA - SP enviar e-mail para [email protected] TELEFONE 15 2102 1300 E-MAIL [email protected] Esta newsletter é uma publicação da Metso Brasil para o segmento de Construção Edição 15 | Abril de 2009 Moinho autógeno de um eixo vertical Barmac Cascateamento CUIDADOS QUE DEVEMOS TOMAR PARA O CASCATEAMENTO O QUE É O SISTEMA DE CASCATEAMENTO DO BARMAC? O sistema de cascateamento do Barmac, juntamente com o ajuste da velocidade das pontas, é um recurso utilizado principalmente para um ajuste fino na granulometria do produto. Além disto, uma vez que o material é desviado do rotor e cascateado, proporcionamos uma capacidade extra de britagem na máquina, sem o correspondente consumo de energia e com diminuição do desgaste das peças do rotor, o que reduz no geral o custo operacional. Aumentando-se a porcentagem de cascata, o material de descarga terá uma tendência a ficar mais graúdo, ou seja, a curva da granulometria se deslocará. Cascateamentos de até 10% não afetarão de forma significativa a curva granulométrica da descarga, sendo então uma vantagem quando se quer aumentar somente a produção, sem alterar a granulometria. Mudanças na instalação, tais como abertura dos britadores precedentes, alteração nas malhas da peneira de retorno etc., mudarão as condições operacionais, alterando o produto desejado, exigindo portanto novos ensaios no cascateamento. O mesmo procedimento deve ser adotado quando ocorrerem mudanças no material de alimentação, tais como: teor de argila, dureza do material, quantidade de finos, teor de umidade etc. Registre e anote todos os ensaios realizados, pois assim teremos um histórico que ajudará numa futura seleção da melhor porcentagem de cascateamento, quando houver alteração na condição operacional, na alimentação e/ou nos produtos desejados. Estes ensaios são executados através de alterações simultâneas na alimentação do Barmac e na abertura da comporta que controla a alimentação do rotor, mantendo a amperagem nominal do motor. Com isto, conseguimos determinar a quantidade de material cascateado que proporciona um aumento de produção, sem alteração da curva do produto requerido. Carga Circulante Descarga Barmac Passante pelo rotor Cascata (%) Produto 1 Produto 2 Produto 3 Para proporcionarmos uma melhor condição de trabalho, necessitamos realizar vários ensaios para determinar que porcentagem ideal de material da alimentação deverá ser cascateado. Barmac B7150SE - Ensaios Capacidades TPH Alimentação Nova QUE PORCENTAGEM DE MATERIAL DEVE SER CASCATEADO? Segue abaixo uma sugestão de tabela para registro das condições operacionais: Data 01 - Controle da alimentação 02 - Cascata 03 - Rotor 04 - Britagem 22/11 28/12 146 163 116 217 262 379 262 262 0 31 20 27 36 47 90 89 Demonstração do cascateamento: % cascata = total TPH - rotor TPH x100 total TPH Obs.: Nosso pessoal técnico de Serviços poderá ajudá-lo nestes ensaios práticos, através de uma metodologia específica para medição e cálculo da porcentagem de cascateamento. Comporta da Cascata (controle da alimentação do rotor) ENDEREÇO AVENIDA INDEPENDÊNCIA, 2500 - SOROCABA - SP Envie sua pergunta para [email protected]. Sua questão pode ser o tema da próxima edição. TELEFONE 15 2102 1300 E-MAIL [email protected] Esta newsletter é uma publicação da Metso Brasil para o segmento de Construção Edição 19 | Agosto de 2009 Moinho autógeno de um eixo vertical Barmac Onde montar a chave de vibração? A unidade deve ser montada numa superfície vertical com o botão de rearmamento virado para baixo, utilizando-se duas roscas de fixação na carcaça. A chave reagirá a vibrações no plano horizontal e deve estar fixa na estrutura, para garantir uma boa sensibilidade às vibrações presentes. B9100/9000, B8100/8000, B7150/B7100/B7000 e B6150/B6100/B6000 3) Remova o segmento em uma das placas de desgaste da cavidade na posição ao lado das portas. Em rotores modelo 840 DTR, remova dois segmentos (um externo + um médio) e nos rotores modelo 690 DTR, apenas um dos segmentos externos, conforme figuras abaixo: 840 DTR (Barmacs B7150SE / B9100SE) Remover Placa de Cavidade Média Placa de Cavidade Externa B5100/5000 e B3100/3000 690 DTR (Barmac B6150SE / B6100) Remover Placa da Cavidade Externa 4) Dê partida no Barmac. Com os segmentos de uma placa de cavidade removidos, isto provocará o "nível máximo aceitável de vibração". Posição do sensor de vibração COMO AJUSTAR A CHAVE DE VIBRAÇÃO? Segue abaixo o procedimento correto para se ajustar a chave de vibração: 1) Remova a tampa de borracha de proteção do parafuso ajustador. 2) Com uma pequena chave de fenda, gire o parafuso de ajuste sem cabeça até que o mesmo fique na posição rente (Fig.1). Em seguida, faça uma marca na chave de fenda como referência e dê 5 voltas completas no parafuso para baixo - com isso, a chave de vibração estará ajustada a um valor aproximado de 4G e após esta regulagem podemos prosseguir para o ajuste fino. Esfera Micro-chave Botão de reset Tampa de borracha Parafuso de ajuste 5) Com a máquina funcionando no "nível máximo aceitável de vibração" reajuste (lentamente) o parafuso de regulagem até que a esfera caia na alavanca da micro chave, e desarme o Barmac. Este nível de vibração NÃO deve ser mantido por um período além de 20 segundos (tempo suficiente para efetuar a calibragem) sob o risco de causar danos aos rolamentos do cartucho do mancal. Dê meia volta a partir deste ponto no parafuso para cima, de forma que a sensibilidade para desarme ficará ligeiramente abaixo do nível máximo. Ímã permanente Esfera de aço Botão de reset Parafuso de ajuste Alavanca Magneto de retenção Curva típica de calibragem Fig. 1 6) Rearme a chave através do botão de reset, e dê partida novamente no Barmac, para testar a chave de vibração, de modo que o britador pare imediatamente quando ligado, pela vibração ainda presente e crescente. 7) Recoloque os segmentos da placa de desgaste da cavidade e acione a máquina para certificar-se de que, em nenhuma condição de vibração, a chave de vibração seja ativada. IMPORTANTE: O ajuste da chave de vibração deverá ser realizado a cada 3 meses ou sempre que ocorrerem desarmes frequentes do equipamento, e as causas não forem a vibração excessiva. ATENÇÃO: NUNCA DESATIVE A CHAVE DE VIBRAÇÃO! 'G' de pico Posição rente do parafuso de ajuste Envie sua pergunta para [email protected]. Voltas do parafuso a partir da posição rente ENDEREÇO AVENIDA INDEPENDÊNCIA, 2500 - SOROCABA - SP Sua questão pode ser o tema da próxima edição. TELEFONE 15 2102 1300 E-MAIL [email protected] Edição 35 | Dezembro de 2010 NEWSLETTER METSO PARA CLIENTES DE CONSTRUÇÃO Moinho Autógeno Vertical Barmac Instalação do Moinho Autógeno Vertical Barmac Os moinhos autógenos de eixo vertical Barmac apresentam uma vibração pequena e imperceptível quando os rotores estão bem balanceados. Eles são instalados normalmente sobre uma estrutura metálica com pernas, que apresentam a rigidez correta para ajudar na flexibilidade e absorver a vibração quando o rotor começa a apresentar algum desbalanceamento. orientação por parte da Metso. Todo o peso da estrutura e, principalmente, do material dentro da máquina estará sobre os coxins, causando sobrecarga. A adição de cargas acima do especificado causará uma perda significativa da flexibilidade e capacidade dos coxins, que poderão ter sua vida útil diminuída ou até mesmo colapsar. A foto a seguir é de uma instalação INCORRETA, onde o chute removível de alimentação foi instalado pelo cliente sem a solicitação de IMPORTANTE: Antes de iniciar as obras civis e montagem das estruturas, estas devem ser confrontadas com as informações fornecidas pela Metso, que podem ser passadas a empresas de engenharia contratadas ou diretamente ao cliente. Solicite e consulte sempre o manual de instalação e desenhos fornecidos pela Metso. A não observação destas orientações poderá causar vários problemas e dificultar a ação de manutenção e troca de peças, estendendo o tempo de parada do equipamento. Existe tambtém a opção de instalação do moinho sobre uma estrutura de apoio rígida, como concreto ou aço. Nas duas situações, ele deverá ser sempre instalado sobre coxins de borracha especialmente selecionados conforme o modelo do equipamento. Os coxins tem a capacidade adequada para o peso do Barmac e das camadas de rocha interna, que se formam e se mantém durante a operação. Nos modelos com elevador da tampa deve-se deixar livre o espaço formado pelo o arco descrito pelo movimento da tampa. Veja abaixo um Barmac instalado corretamente, respeitando os espaços mínimos necessários para manutenção e inspeção e sem peso adicional apoiado sobre o equipamento. Para a correta instalação do Barmac deve-se sempre consultar os documentos enviados. Nestes estão indicados cargas e dimensões a serem seguidos, sendo muito importante: - Espaço mínimo para remoção da tampa (A); - Espaço mínimo na região de saída do material (B); - Espaço mínimo para abertura total da porta de serviço (C, D, E); PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA. Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema da próxima edição. E-MAIL [email protected] WEBSITE www.metso.com.br Direitos reservados. Edição 42 | Julho de 2011 NEWSLETTER METSO PARA CLIENTES DE CONSTRUÇÃO Se permitirmos que o rotor opere com material passante e o sentido de rotação estiver incorreto, ocorrerá dano - como ilustra a imagem a seguir: Barmac VSI Sentido de giro do rotor O rotor do Barmac VSI funciona como uma bomba centrifuga de rocha. O material passa pela entrada central, chamada de anel de entrada de alimentação, e sai em alta velocidade por uma das três comportas. O processo de britagem que ocorre repõe o revestimento de rocha tanto na câmara de britagem como no rotor enquanto, simultaneamente, promove uma reação de britagem e moagem por impacto de rocha contra rocha. Um segundo fluxo de material pode ser B ALIMENTAÇÃO POR CASCATA ALIMENTAÇÃO DO ROTOR ALIMENTAÇÃO POR CASCATA ABERTURA DE CONTROLE DA ALIMENTAÇÃO DO ROTOR AÇ ÃO DE BR ITA GE M A C introduzido via cascata, pela qual o material é ‘desviado’, ou seja, deixa de passar pelo rotor. O material na cascata se junta ao material proveniente do rotor formando uma população densa de material particulado, o que otimiza a produção. É de suma importância que o sentido de giro do rotor seja correto. Caso contrário, haverá risco do rotor sofrer sérios danos. É fundamental que o sentido de giro do rotor seja verificado antes da primeira partida do equipamento, assim como quando os motores forem trocados ou quando os cabos de alimentação forem removidos e religados. Rotor(A), Cascata (B) e Camada de rocha na câmara (C) Sentido do giro Rotor danificado por girar no sentido incorreto. Atenção: Em Barmac VSI’s com dois motores, é essencial que ambos os motores girem no mesmo sentido (sentido de rotação igual). Caso um dos motores tenha que ser trocado, é essencial certificar-se de que as especificações do motor substituto sejam idênticas. Por ocasião da primeira partida do equipamento, o Barmac VSI operará em vazio (sem nenhum material de alimentação). É nesse momento que o sentido de rotação será checado. Isto poderá ser feito examinando a rotação do rotor por cima da máquina, visualizando-o através do tubo de alimentação. Se o rotor estiver girando no sentido errado (isto é, no sentido horário quando visto por cima), você deverá inverter um dos cabos da alimentação trifásica do(s) motor(es). Para maiores informações, favor consultar o manual de instalação, operação e manutenção do Barmac VSI. Ŷ Sentido correto de giro do rotor é anti-horário quando visto por cima. AUTOR Felipe Ribeiro | REVISOR Manuel Navarro PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br Direitos reservados. Edição 53 | Junho de 2012 NEWSLETTER METSO PARA CLIENTES DE CONSTRUÇÃO Rotor standard O rotor deep, ou profundo é a uma inovação recente do Barmac. Com a combinação do rotor deep e peças de desgaste mais adequadas, o usuário terá um benefício de ganho real e efetivo. Barmac Tecnologia do rotor deep (profundo) Nos Barmacs fornecidos hoje pela Metso, podemos citar dois tipos básicos de rotores que podem ser selecionados: Ɣ Rotor standard: Modelo anterior, utilizado hoje somente para menores potências em cada modelo do Barmac. Ɣ Rotor deep (profundo) : Modelo atual moderno e usado para as maiores potências em cada modelo do Barmac. O rotor deep é mais alto que o standard desenvolvido após exaustivos testes de campo para uma eficiência melhor do processo e menor desgaste de peças. Benefícios do rotor deep (profundo) 1- Produção do rotor aumentada, maior capacidade de produção da ordem de 5 a 10% conforme ensaios. 2- Redução dos custos de peças de desgaste por tonelada produzida. 3- Redução do consumo de energia ( kW ) por tonelada de produto produzida. 4- Adaptação de rotores deep em Barmacs antigos: Os rotores profundos possuem um afastamento maior entre as placas de desgaste superior e inferior (B) , e entre o anel de alimentação e o prato distribuidor (A) ,se comparada com os rotores standard, conforme a figura a seguir: Rotor profundo A C Comparação do rotor A B A B B Rotor Standard 840 Rotor de profundidade 840 O maior afastamento das peças de desgaste e espaço interno no rotor permitem um fluxo mais espesso de material na região central e, assim, reduzem o custo do desgaste das peças, já que o atrito total é menor com o material passante. Conversão do rotor standard para o rotor deep Será de grande vantagem a troca do rotor antigo standard pelo novo rotor deep em Barmacs que já estão em operação. É possível adquirir um kit completo de adaptação que é composto pelo rotor, suas peças de desgaste e peças de ajuste para a nova altura. AUTOR Heber Souza | REVISOR Manuel Navarro PUBLICADO POR METSO BRASIL INDÚSTRIA E COMÉRCIO LTDA Perguntas devem ser enviadas para o e-mail abaixo. Sua questão pode ser o tema de futuras edições. E-MAIL [email protected] | WEBSITE www.metso.com.br E D A- Redução em horas de reparos- vida mais longa das peças de desgaste significativas, maior intervalo entre trocas. B- Redução no tempo de inatividade- vida mais longa do rotor e das peças de desgaste proporcionará menor tempo de parada e maior tempo de operação C- Aumento no produto passante- A capacidade pode aumentar na ordem de 30% acima dos rotores convencionais D- Redução nos custos de desgaste- O custo por tonelada passante é reduzido em até 5-10% quando comparado aos rotores convencionais. E- Conjuntos de pontas segmentadas Permitem selecionar componentes individuais e substitui-los conforme os padrões de desgaste verificados. Contacte o setor de peças da Metso para se informar e verificar qual é o rotor e suas peças de desgaste mais adequadas para o seu Barmac. Ŷ Direitos reservados.

Download