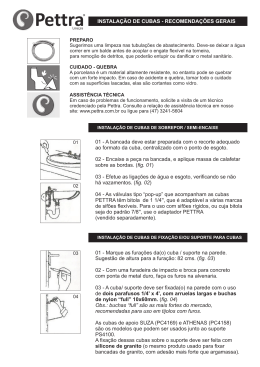

JOSÉ LUIZ RODRIGUES BRAVO PAULO FERNANDO DA COSTA E SILVA ESTUDOS PARA ATENDIMENTO DAS CONDIÇÕES PARA OPERAÇÃO DO REFINO ELETROLÍTICO COM AS CUBAS COBERTAS POR TECIDO SINTÉTICO Caso de uma refinaria metalúrgica de cobre Monografia apresentada ao Curso de Especialização em Gerenciamento e Tecnologias Ambientais na Indústria Ênfase em Produção Limpa - da Escola Politécnica da Universidade Federal da Bahia, como requisito para conclusão do referido curso. Orientador: Prof. Msc. George de Souza Mustafa Salvador 2002 Às nossas famílias, pela compreensão e paciência por suportarem os momentos de ausências no convívio, isolamentos esses tão necessários ao estudo desta especialização. Neste século, a sustentabilidade do planeta Terra será diretamente proporcional ao nível de conscientização ambiental que possamos alcançar. Paulo Fernando & José Luiz AGRADECIMENTOS São tantos, e tão especiais entre os principais: A empresa Caraíba Metais S. A., objeto deste estudo de caso deste trabalho, na pessoa do seu Diretor Superintendente, Otacílio Pinto de Morais, pela oportunidade a nós dada de ampliarmos nossos conhecimentos e por viabilizar a realização desta pós-graduação. Ao Péricles Junior, nosso pró-ativo ambientalista, pelo convite e incentivo para realizarmos esta pós-graduação. À Isa Pedro, nossa Analista de Laboratório, pelo apoio incansável nos trabalhos de campo. À Ana Izabela, Técnica de Operação, pelas valiosas informações sobre as utilidades da empresa, que muito contribuíram para a realização desta monografia. Ao José Carlos, Técnico de Manutenção, pelas suas ações de manutenção, as quais possibilitaram a realização dos testes previstos neste trabalho. Ao Joaquim Neto, Técnico de Operação, pelo seu apoio no acompanhamento dos testes na área de tratamento de lama anódica. Ao George de Souza Mustafa, nosso Mestre orientador, por suas valiosas críticas na formatação deste trabalho de conclusão de curso. Enfim, a todos que de alguma maneira ou de outra, às vezes até sem pressentir, foram de ajuda inestimável para a realização deste trabalho. SUMÁRIO LISTA DE ABREVIATURAS.........................................................................7 LISTA DE FIGURAS.....................................................................................8 LISTA DE TABELAS....................................................................................9 RESUMO.....................................................................................................10 ABSTRACT.................................................................................................11 1 INTRODUÇÃO...........................................................................................12 1.1 O PROCESSO PRODUTIVO....................................................................13 1.2 HISTÓRICO DO PROBLEMA....................................................................20 1.3 JUSTIFICATIVA.........................................................................................21 1.4 OBJETIVOS...............................................................................................21 2 REVISÃO DE LITERATURA.....................................................................23 3 METODOLOGIA DO TRABALHO............................................................26 4 BALANÇO HÍDRICO DA ELETRÓLISE...................................................28 4.1 INFORMAÇÕES PRELIMINARES............................................................28 4.2 EVAPORAÇÃO DE ÁGUA NA ELETRÓLISE...........................................31 4.3 CONSUMO DE VAPOR DE 6,00kg/cm2....................................................32 4.4 CONSUMO DE ÁGUA NA ELETRÓLISE – MEDIÇÕES...........................33 4.4.1 Distribuição do condensado impuro....................................................36 4.4.2 Distribuição do condensado puro........................................................36 4.4.3 Fechamento do balanço de água na eletrólise....................................38 5 ESTUDOS PARA REDUZIR O CONSUMO DE ÁGUA...........................39 5.1 CONSIDERAÇÕES PRELIMINARES.......................................................39 5.2 REDUÇÃO DO CONSUMO DE ÁGUA DESMINERALIZADA..................40 5.3 UTILIZAÇÃO DO CONDENSADO DO CCP COMO ÁGUA DE LAVAGEM NA MÁQUINA DE ESTRIPAGEM..............................................................41 5.4 UTILIZAÇÃO DO CONDENSADO DO CCIII COMO ÁGUA DE LAVAGEM NA MÁQUINA DE CÁTODOS...................................................................42 5.5 RECUPERAÇÃO DOS CONDENSADOS DA ÁREA DE TRATAMENTO DE LAMA ANÓDICA.................................................................................43 5.6 REUSO DA ÁGUA DE LAVAGEM NA FILTRAÇÃO DA LAMA ANÓDICA............................................................ .....................................43 5.7 REDUÇÃO DA UTILIZAÇÃO DA ÁGUA DE LAVAGEM NOS CIRCUITOS DE CUBAS COMERCIAIS E CHAPAS DE PARTIDA............................. 44 5.8 COMPORTAMENTO DA COLA COM AS CUBAS COBERTAS..............47 6 VALORES PRELIMINARES DE INVESTIMENTOS................................54 6.1 VALORES PARA OS PROJETOS DOS ITENS 5.3. A 5.5.......................54 6.2 VALORES PARA O ITEM 5.7...................................................................55 6.3 RESUMO DOS INVESTIMENTOS...........................................................55 7 AVALIAÇÃO DA ECONOMIA COM A COBERTURA DAS CUBAS......57 7.1 REDUÇÃO DA TAXA DE EVAPORAÇÃO & ECONOMIA ESPERADA...57 7.2 ECONOMIA COM A REDUÇÃO DO CONSUMO DE ÁGUA DESMINERALIZADA................................................................................57 7.3 OUTRAS ECONOMIAS............................................................................57 7.4 VALOR TOTAL DA ECONOMIA...............................................................58 7.5 TEMPO DE RETORNO DO INVESTIMENTO..........................................58 8 CONSIDERAÇÕES FINAIS......................................................................59 9 CONCLUSÃO...........................................................................................61 10 RECOMENDAÇÕES................................................................................63 REFERÊNCIAS BIBLIOGRÁFICAS........................................................64 APÊNDICE...............................................................................................66 LISTA DE ABREVIATURAS CIT – Circuito Interno de Testes CCC – Circuito de Cubas comerciais CCCI – Circuito de Cubas Comerciais I CCCII – Circuito de Cubas Comerciais II CCCIII – Circuito de Cubas Comerciais III CCP – Circuito de Cubas de Chapas de Partidas DA – Cubas de Desarseniagem DE – Cubas de Decoperização Externa DI – Cubas de Decoperização Interna QTD – Quantidade UM – Unidade de Medida UTE – Unidade de Tratamento de Efluentes UAS – Unidade de Produção de Ácido Sulfúrico LISTA DE FIGURAS p. Figura 1 – Diagrama do macro fluxo de processo de metalurgia................18 Figura 2 – Diagrama do fluxo de processo da eletrólise..............................19 Figura 3 – Diagrama do balanço hídrico da eletrólise.................................29 Figura 4 – Gráfico da concentração de cola no eletrólito no COLLAMAT – cubas cobertas – temperaturas alteradas..................................52 Figura 5 – Detalhe da zona 1 da Figura 4......................................................53 LISTA DE TABELAS p. Tabela 1 – Água evaporada nas unidades de processo..........................32 Tabela 2 – Vapor consumido nas unidades de processo........................33 Tabela 3 – Medições dos consumos de água e vapor na eletrólise... ...35 Tabela 4 – Distribuição de condensado impuro na eletrólise........ ........36 Tabela 5 – Avaliação da geração do condensado puro...........................37 Tabela 6 – Balanço de água na eletrólise. ................................................38 Tabela 7 – Valores projetados de reposição de água no sistema com a redução do consumo ................................................................39 Tabela 8 – Avaliação da concentração de ácido sulfúrico na água de lavagem nos filtros-prensa........................................................44 Tabela 9 – Necessidades para as modificações de projeto......................54 Tabela 10 – Levantamento das necessidades do item 5.7 .........................55 Tabela 11 – Demonstrativo dos custos dos projetos..................................56 Tabela 12 – Economia com a redução da utilização da caldeira................57 RESUMO BRAVO, José Luiz Rodrigues; SILVA, Paulo Fernando da Costa e. Estudos para atendimento das condições para operação do refino eletrolítico com as cubas cobertas por tecido sintético. 2001. 50 f. Monografia de conclusão de curso (Especialização em Gerenciamento e Tecnologias Ambientais no Processo Produtivo – Ênfase em Produção Limpa) – Escola Politécnica, Universidade Federal da Bahia, Salvador, 2001. Esta monografia tem por objetivo apresentar o resultado dos estudos das condições necessárias que permitam a operação de uma refinaria de cobre eletrolítico, situada no Estado da Bahia – Brasil, com as cubas eletrolíticas cobertas por um tecido sintético. O que se espera, após a implementação dos vários projetos resultantes deste estudo, é a redução do consumo de energia, redução do consumo de água, assim como redução da descarga de efluentes líquidos e melhoria do conforto do ambiente de operação, porque a emanação do vapor d’água, devido à evaporação do eletrólito, aumenta a umidade e o calor da sala de eletrólise. A importância deste estudo está diretamente relacionada com a redução do impacto ambiental da atividade, dado que mantém a produção e reduz a utilização de vapor, que é gerado através da queima de combustível fóssil, portanto um recurso natural não renovável, reduz o consumo de água, contribuindo para melhor gerenciamento dos recursos hídricos local, e reduz a poluição atmosférica no local de trabalho. O benefício econômico também é apontado e os projetos recomendados para redução do consumo de água deverão amortecer o aumento de custo que deverá advir com a cobrança por captação da água e destinação de efluentes das unidades industriais que está sendo implantada pelo governo do Brasil. Palavras-chave: Água; Efluentes; Eletrólise; Minimização; Recursos Hídricos; Vapor. ABSTRACT BRAVO, José Luiz Rodrigues; SILVA, Paulo Fernando da Costa e. Estudos para atendimento das condições para operação do refino eletrolítico com as cubas cobertas por tecido sintético. 2001. 50 f. Monografia de conclusão de curso (Especialização em Gerenciamento e Tecnologias Ambientais no Processo Produtivo – Ênfase em Produção Limpa) – Escola Politécnica, Universidade Federal da Bahia, Salvador, 2001. The aim of this monograph is to show the results of the studies performed in a brazilian copper refinery located in the State of Bahia, which will allow operation of the electrolytic cells covered with synthetic cloth. After implementation of the projects that might be created, it’s expected reduction of energy and water consumption as well as reduction of effluent discharge and improvement of the workplace environment, as the water vapor liberation from the cells, due to electrolyte evaporation, increases room temperature and humidity. The importance of this work is directly related with the reduction of the activity’s environmental impact, as it keeps the production level and reduces the vapor consumption, which is generated by mean of fossil fuel burning (a non renewable natural resource), reduce water consumption, improving the management of local hydrological resources, and minimize the atmospheric pollution at the workplace. The economic benefit is also indicated and the recommended projects can allow cost minimization that will rise with charging of water caption and water discharge from industrial unities, which is being implemented by the Brazilian government. Key words: Water; Effluents; Electrolysis; Minimization, Hydrological Resources; Vapor. 12 1 INTRODUÇÃO Uma refinaria metalúrgica do cobre é uma unidade industrial com utilização intensiva de energia. O processo de transformação dos concentrados dos minérios sulfetados de cobre, com predominância da calcopirita, requer a utilização da energia principalmente nas suas formas térmica e elétrica, tanto nos processos principais quanto nos processos secundários de produção de utilidades, tratamento de efluentes e recuperação de subprodutos. Um dos fatores fortemente competitivos nesse ramo de negócio é o custo baixo de produção, visto que o cobre tem-se caracterizado cada vez mais como uma commodity, em função da demanda não acompanhar o ritmo sempre crescente da oferta, resultando na contínua queda do seu preço no mercado. O esforço nesse sentido recai principalmente na negociação da matéria-prima e no custo da energia utilizada. Neste contexto, a empresa, objeto de estudo desta monografia, vem procurando as formas de redução do consumo de energia, passando pela substituição de combustíveis utilizados nos seus fornos até as alterações de práticas operacionais, implementação de programas de conscientização, melhoria da qualidade e otimização de seus processos. A empresa, alvo deste estudo de caso, é a única metalúrgica de cobre primário no Brasil e está situada numa área industrial que compreende 40 hectares do Complexo Petroquímico de Camaçari - COPEC. É uma empresa que se caracteriza basicamente pelo uso de tecnologia e aplicação de capital intensivos, que já produziu, desde o início de seu funcionamento, em 1982, mais de dois milhões de toneladas de cobre. O principal objetivo desta empresa é a produção e comercialização de cobre eletrolítico sob a forma de cátodo e vergalhões de 8,0 mm de diâmetro. Sua capacidade é atualmente de 220.000 toneladas/ano de cobre eletrolítico. Além do cobre, são gerados subprodutos, tais como : sulfato de níquel, ácido sulfúrico, trióxido de enxofre (SO3) líquido, óleum (ácido sulfúrico com concentração excedente de 22% em SO2), lama anódica (que contém metais preciosos) e escória granulada. Atende ao mercado interno (55%), MERCOSUL e mantém um volume de vendas no mercado externo. 13 1.1 O PROCESSO PRODUTIVO A rota básica do seu processo produtivo é constituída por três unidades principais de processo, conforme diagrama apresentado na Figura 1 e sumariamente descritos adiante. 1-UNIDADE DE PROCESSO DE FUNDIÇÃO - Nessa área são realizados os processos pirometalúrgicos a altas temperaturas para extrair o cobre a partir dos concentrados. O objetivo dessa unidade é a obtenção do ânodo de cobre com a concentração (pureza) de 99,50 %, gerando em conseqüência, escória granulada e o gás SO2 (dióxido de enxofre), que, após sua limpeza e resfriamento, é convertido em ácido sulfúrico em reação catalítica com pentóxido de vanádio. Para alcançar este objetivo a Unidade é subdividida nas seguintes etapas: Recepção e Estocagem de Matérias-Primas – Nessa etapa é realizado o manuseio das matérias-primas: concentrado e sílica. Os concentrados, nacionais e importados, são descarregados a granel por caminhões basculhantes e vagões ferroviários na área de recepção. Sistemas de alimentadores e transportadores de correia levam os materiais para a estocagem. Com relação à sílica, essa é transportada e descarregada também por caminhões basculhantes. A estocagem desses materiais é feita em baias, alimentada através de uma correia móvel. Mistura e Secagem de Matérias-Primas – Essa etapa consiste de um sistema composto de seis silos de concentrados de cobre e um para sílica, que suprem a mistura (bledagem) de concentrado e sílica em proporções adequadas, contendo aproximadamente 10% de umidade, para a etapa de secagem. A secagem dos concentrados e sílica é realizada em um forno rotativo cilíndrico, montado horizontalmente, onde a umidade da mistura é reduzida para 0,2%. Fusão – Aqui, a mistura seca (concentrado + sílica), proveniente do forno de secagem, é recebida no forno flash smelting, onde é feito o controle de nível máximo para evitar transbordamento. O forno flash tem como objetivo a produção de matte (com aproximadamente 60% de cobre - em estado líquido), através da fusão do concentrado e sílica previamente misturados e secos. Além do matte, o forno flash gera escória (que é destinada ao forno elétrico), 14 gases (inicialmente são destinados à caldeira para limpeza e resfriamento e, na seqüência, são enviados para a planta de ácido sulfúrico) e o reverts (matte solidificado) que é britado para reuso no forno de conversão. O destino seguinte do matte é a conversão, que é um processo que consiste em converter o matte em cobre blister, através de um processo de oxidação seletiva em estado líquido, para eliminar a maior parte do ferro e do enxofre contidos no matte, utilizando sílica. A conversão é realizada em conversores tipo sifão, que é um cilindro de chapa de aço revestido com refratário, tendo em um extremo o sifão que permite a evacuação dos gases de processo. O cobre blister então obtido alcança uma pureza de 98%. Outros resíduos gerados nos conversores são a escória (que segue para o forno elétrico), gases e pó (vai para o sistema de gases dos conversores) e as crostas de panela (que é sofre britagem para a recuperação do cobre). Refino a Fogo e Moldagem – Finalmente nessa etapa, o cobre blister proveniente dos conversores é refinado e convertido em ânodos. O refino a fogo é um processo de bateladas de oxidação-redução, cuja função é purificar o cobre blister retirando o enxofre e metais. O cobre então refinado a fogo é moldado em uma máquina (roda de moldagem) obtendo-se no final do processo ânodos de cobre , com pureza 99,4% de cobre contido. 2-UNIDADE DE PROCESSO DE REFINO ELETROLÍTICO - Essa unidade, conforme apresentada no diagrama de bloco da Figura 2, visa purificar o cobre anódico, elevando o teor de cobre de 99,4% para 99,99%, eliminando impurezas nocivas às propriedades eletromecânicas do cobre. O produto desta unidade de processo é o cátodo de cobre eletrolítico, sendo que uma parte da produção é disponibilizada para o mercado, em forma de placas, e a outra para a unidade de laminação. A purificação é feita por processo eletroquímico, onde em cubas com eletrólito, composto basicamente por solução de sulfato de cobre e ácido sulfúrico, pelo efeito da aplicação de uma corrente elétrica contínua, ocorre a dissolução do ânodo, migrando os íons de cobre para o cátodo, ficando as impurezas ou solúveis no eletrólito ou decantadas no fundo das cubas. A unidade de processo, como um todo, é composta das seguintes subunidades: Circuito de 15 Cubas de Chapas de Partida; Circuito de Cubas Comerciais; Purificação do eletrólito; Tratamento da lama anódica. Das quatro etapas, as duas primeiras constituem-se em etapas de produção, enquanto as duas últimas são etapas de apoio às duas primeiras. No CCP, ocorre a produção das lâminas de cobre que farão a função de cátodo no par eletroquímico nas cubas do CCC, para receber a deposição do cobre proveniente do ânodo continuamente durante 11 dias, 24 horas por dia. A produção de chapas de partida se dá em um circuito separado, onde chapas de titânio recebem a deposição do cobre por cerca de 23 horas. Ao final deste tempo, as chapas de cobre formadas em ambos os lados da chapa de titânio são retiradas mecanicamente, em um processo chamado de estripagem. O processo eletroquímico se dá basicamente nas mesmas condições de produção do CCC. As chapas são preparadas em uma máquina, onde são cortadas em seus quatro lados e recebem uma barra de cobre para suporte e contato na cubas de produção. No CCC, ocorre a produção do cobre eletrolítico propriamente dito. Por se tratar de um sistema de produção em batelada, para facilitar a organização da produção no projeto original, as cubas foram agrupadas em grupos de 40 e os grupos foram organizados em circuitos, possuindo cada circuito o seu próprio sistema de circulação de eletrólito e os serviços de filtração, aquecimento e dosagem de aditivos. Cada cuba abriga 42 ânodos (que têm formato de camisa com mangas curtas e massa de 360kg) e 43 cátodos (inicialmente chapas de partida com cerca de 1m2 de área e massa de 6kg). Os principais parâmetros de controle do processo são a composição do eletrólito, a temperatura do eletrólito, a vazão do eletrólito que passa pelas cubas, a concentração dos aditivos, além da composição do ânodo, que deve respeitar determinadas condições. Os aditivos utilizados são a cola animal, tiouréia, ácido clorídrico e um floculante típico para o processo de eletrólise do cobre, que tem a função de auxiliar a decantação da lama anódica gerada. Estes são agentes auxiliares que possibilitam um bom nivelamento do depósito de cobre e a manutenção de certas características desejáveis para um bom rendimento. A cola animal é um pó de cor âmbar, resultante da hidrólise de peles de bovinos, que possui em sua constituição proteínas de pesos moleculares variados. A tiouréia é a espécie química em si, com 99% de pureza. A função destes dois aditivos é a de obtenção de um depósito bem nivelado, ou seja, que esteja livre de 16 protuberâncias e dendritos (chamados de nódulos) que possam originar curtoscircuitos pelo contato desses com o eletrodo do lado oposto, que é o ânodo. A proporção da dosagem destes dois aditivos e a manutenção de suas concentrações no eletrólito é a chave para a obtenção de um bom depósito no cátodo. O ácido clorídrico tem a função principal de precipitar a prata que vem como impureza no ânodo de cobre. O AVITONE (nome comercial da DUPONT) é um produto a base de petróleo sulfonado que atua como floculante dos sólidos suspensos no eletrólito. 3-UNIDADE DE PROCESSO DE LAMINAÇÃO - Esse processo consiste em transformar os cátodos de cobre, proveniente da unidade de eletrólise, em vergalhões de 8,0 mm sob a forma de bobina de 4,0 toneladas. É constituído das seguintes etapas: Fusão – A fusão dos cátodos é realizada em um forno cilíndrico vertical, dotado de queimadores a gás na sua parte inferior. Esse forno vertical tem a função única de fundir os cátodos, não podendo reter ou armazenar o metal líquido em seu interior. Imediatamente após a fusão, o cobre líquido escorre para um forno intermediário denominado de espera/retenção, o qual tem a função de armazenar o metal líquido, manter a sua temperatura e controlar o seu teor de oxigênio. Lingotamento – Nessa etapa o metal é vazado do forno de espera/retenção para a máquina de lingotamento, que por sua vez produzirá uma barra de forma retangular contínua que segue para uma fresadora rotativa (para fresar os quatro cantos) e logo em seguida alimentar o laminador. Laminação – Aqui a etapa de laminação tem a função de produzir o vergalhão de cobre diâmetro 8,0mm, através de sucessivas revisões da barra, passando por 15 gaiolas horizontais/verticais, acionadas por motores com regulagem de velocidade. O grupo do laminador é composto de trem de desbaste (03 gaiolas), trem intermediário (12 gaiolas) e trem de acabamento (02 gaiolas). Após passar pela última gaiola, o vergalhão entra em uma zona de resfriamento e em seguida passa por um formador de espira para finalmente entrar na decapagem. 17 Decapagem – A decapagem consiste na retirada da camada de óxidos da superfície do vergalhão, através de um banho em solução diluída de ácido sulfúrico em um tanque. Após a decapagem, as espiras são conduzidas para as instalações de lavagem à frio para em seguida entrar na zona de lavagem à quente, com a finalidade de retirar os resíduos de ácido ainda existentes no vergalhão. Na seqüência, as espiras mergulham em uma emulsão com sabão, que serve para neutralizar quaisquer restos de ácido, porventura existente, e, principalmente, aplicar uma película protetora no vergalhão. Embalagem – Finalmente nessa etapa é formada a bobina, através do acúmulo de espiras sobre um pallet de madeira. A bobina de vergalhão é então pesada, cintada, identificada, embalada e manuseada para a área de estocagem. O vergalhão então produzido é comercializado no mercado interno e uma parte menor no mercado externo. Esse produto destina-se a fabricação de condutores elétricos metálicos, sendo aplicado em larga escala na produção de eletroeletrônico, telefonia, telecomunicações, na construção civil, na indústria automobilística e no segmento de informática. 18 Figura 1 – Diagrama do macro fluxo de processo da metalurgia R EC EP Ç ÃO E E STOC AGEM D E M A T É R IA S -P R IM A S M IS T U R A E S E C A G E M D E M A T É R IA S -P R IM A S FU SÃO (F O R N O F L A S H ) Á C ID O S U L FÚ R IC O 98% U AS FO R N O E L É T R IC O C ON VER SÃO P LAN TA D E ÓLEU M Ó L EU M 2 2 % P LAN TA D E SO3 L ÍQ U ID O S O 3 L ÍQ U ID O P U R IF IC A Ç Ã O D O E L E T R Ó L IT O S UCATAS P ARA FU N D IÇ Ã O U TE R E F IN O A F O G O E M OLD AGEM R E F IN O E L E T R O L ÍT IC O L A M IN A Ç Ã O E S C Ó R IA GR A N U L A D A LAM A A N Ó D IC A V ER GA L H Ã O CÁTODO L A M A D E GES S O E FL U E N T E L ÍQ U ID O S U L FA T O D E N ÍQ U E L LAM A DE COBRE 19 Figura 2 – Diagrama do fluxo de processo da eletrólise VAPOR DE ÁGUA P/A ATMOSFERA ÂNODOS ÁGUA VAPOR UNIDADES DE PROCESSO PRODUÇÃO DE CHAPAS DE PARTIDA ENERGIA ELÉTRICA CHAPAS CÁTODOS DE COBRE PRODUÇÃO DE CÁTODO ELETRÓLITO ELETRÓLITO ELETRÓLITO + LAMA CÁTODOS DI SEGUNDA RETIRADA DE COBRE CÁTODOS DE ELETRÓLITO SEPARAÇÃO ELETRÓLITO DA LAMA ELETRÓLITO PRIMEIRA RETIRADA DE COBRE LAMA ANÓDICA RETIRADA DE ARSENIO CÁTODOS DA LIXIVIAÇÃO E FILTRAÇÃO ELETRÓLITO CEMENTAÇÃO DO TELÚRIO E FILTRAÇÃO TELURETO DE COBRE SECAGEM ÁCIDO NEGRO LAMA ANÓDICA ÁCIDO NEGRO LAMA CÚPRICA PRODUÇÃO DE SULFATO DE NÍQUEL LAMA DE GÊSSO PURIFICAÇÃO DE SULFATO DE NÍQUEL NiSO 4.6H 20 CONDENSADO P/A CALDEIRA E UTE 20 1.2 HISTÓRICO DO PROBLEMA No processo de refino eletrolítico adotado nessa empresa (Figura 2), utiliza-se vapor para aquecer o eletrólito que circula em suas 1.117 cubas de produção para elevar a temperatura de 61oC a 65oC, conforme o padrão de operação estabelecido, sendo que a perda de calor ocorre durante o percurso do eletrólito pelas cubas eletrolíticas e no sistema de circulação. Algumas refinarias de cobre, com o mesmo tipo de processo, operam com as cubas cobertas por um tecido de poliéster, com o objetivo de reduzir a perda de calor para a atmosfera devido à evaporação da água contida no eletrólito e, conseqüentemente, reduzir o consumo de vapor e água. Há alguns anos atrás nessa empresa, ao se tentar cobrir as cubas eletrolíticas houve grande perda na eficiência de corrente do processo, tendo sido apontada como causa provável, após análise das variáveis envolvidas no processo, a aceleração da degradação da cola utilizada como aditivo no eletrólito. Naquela oportunidade, não se dispunha na empresa de mecanismo para aferir, em linha, a degradação do aditivo no eletrólito e a metodologia de análise no laboratório era demorada e com precisão duvidosa. Além disso, a proteína animal tem um tempo de meia vida muito curto em um eletrólito a 65oC e concentração de ácido sulfúrico de 200g/l, falseando-se o resultado de qualquer análise que se queira fazer quando se tem que transportar uma amostra do eletrólito com o aditivo de um lugar para outro. Um outro dado importante é que essas proteínas, que resultam da hidrólise das proteínas de peles de animais, mudam de características em função do fabricante e do grau de hidrólise a que são submetidas, aumentando o grau de risco ao se estabelecer um padrão de operação sem a devida consistência técnica para o controle do processo. Alguns dispositivos para a determinação e monitoramento da concentração da cola ativa no eletrólito foram desenvolvidos e aquele que vinha sendo descrito como o mais confiável foi adquirido pela empresa. Embora algumas outras empresas estejam utilizando o mesmo equipamento, não se tem acesso fácil aos dados de operação destas para se referenciar, por serem concorrentes, por estarem situadas no exterior e por apresentarem diferenças peculiares em seus processos, obrigando a um estudo particular de caso para possibilitar a operação com as cubas cobertas. 21 1.3 JUSTIFICATIVA Fundamentalmente, o conhecimento do comportamento do aditivo cola no processo de deposição do cobre com as cubas cobertas e o controle do balanço hídrico da unidade operacional para a nova condição da taxa de evaporação representa a oportunidade de se obter ganho relevante no aspecto de economia de energia, traduzida pela redução do consumo de vapor, e na redução do consumo de água e geração de efluente líquido. A avaliação da economia anual com relação à energia, em função da redução da queima de óleo combustível na caldeira auxiliar, aponta para cerca de R$300.000,00 (trezentos mil reais), considerando a redução de 40% na taxa de evaporação nas cubas. A economia com relação à redução da geração de efluentes não foi avaliada integralmente neste estudo, mas considera-se valiosa e reveste-se de grande importância, visto que o cenário atual aponta para uma elevação do custo da água. Além disso, como não se dispõe de instrumentos efetivos de controle, o balanço de água não é bom, dificultando muito a estabilidade das operações, resultando eventualmente em perdas de eficiência, devido às contramedidas que se tem que adotar para contornar o problema. Um outro aspecto relevante, que em uma ordem de prioridades pode até ser considerado como o mais importante, é a obtenção da melhoria do conforto térmico do ambiente operacional, pois a evaporação da água na superfície das cubas aumenta bastante a umidade do ar e eleva a temperatura na sala das cubas, onde se é bastante requisitado o labor do homem. 1.4 OBJETIVOS A cobertura das cubas nesta empresa dependerá de uma reavaliação do caso ocorrido anteriormente e de um estudo do comportamento deste aditivo em uma planta piloto, com o objetivo de propor condições operacionais para a operação das cubas cobertas, considerando-se que não se deve realizar testes diretamente na planta industrial, pois uma redução da eficiência de corrente em um ponto percentual representaria a perda de milhares de reais em um dia de operação. Além disso, para consolidar o estudo em seu todo, será realizada uma avaliação do balanço de água no sistema 22 para subsidiar um projeto conceitual que definirá os investimentos necessários que permitam a efetiva operação com as cubas cobertas, considerando uma análise econômica preliminar. 23 2 REVISÃO DE LITERATURA Nos trabalhos revisados até o presente momento, os interesses principais têm sido o de se discutir o mecanismo da atuação dos aditivos no processo eletrolítico de refino do cobre, o porque da efetividade dos aditivos em controlar o crescimento dos cristais na superfície do cátodo, os seus efeitos relacionados com os outros aditivos, o aditivo mais relevante no controle e o estudo de métodos de suas determinações no eletrólito. O mecanismo de atuação da cola no processo de deposição do cobre é reportado nos papers (1, 2), através de citações de outros trabalhos, como um inibidor da transferência e difusão de cargas através da camada limite, que reduz a rugosidade do cátodo e endurece o depósito, tudo relacionado a sua tendência de polarizar o potencial catódico, através da sua adsorção na superfície do cátodo, que aumenta o sobrepotencial catódico. O mecanismo de atuação da tiouréia no processo (1, 2, 3, 5), é relacionado com sua reação com o Cu+ e Cu++ do processo eletrolítico do cobre, formando complexos que atuam com efeito despolarizante, aumentando a velocidade de deposição, favorecendo a formação de núcleos na superfície catódica e, conseqüentemente, a diminuição dos grãos dos cristais, a depender da quantidade do aditivo dosado. As alterações das estruturas cristalinas com a variação da concentração de cola e tiouréia no eletrólito foi investigada na empresa objeto deste estudo, através de estudos metalográficos, comprovando-se, de certa forma, os fenômenos relatados. O mecanismo de atuação do cloreto no processo não é bem compreendido. Na prática, tem a finalidade de precipitar a prata dissolvida a partir do ânodo. Segundo os trabalhos relacionados na bibliografia, este altera o comportamento despolarizante da tiouréia e polarizante da cola, podendo provocar nódulos tipo agulha, em concentrações acima do padrão normal encontrado nas refinarias (20-40mg/l). Porém, em condições normais provocam um certo polimento dos cristais no depósito (1, 2, 3, 5, 6). O floculante adicionado ao eletrólito tem a função de aglomerar partículas coloidais e facilitar a decantação, não sendo mencionado como modificador dos mecanismos de atuação dos outros aditivos. 24 É interessante ressaltar que as pesquisas tanto diferem no procedimento quanto no tipo de aparelhagem utilizada e nos parâmetros adotados, sendo estes, na maioria dos casos, muitos diferentes das condições normais de operação de uma eletrólise industrial, dificultando a comparação dos resultados dos estudos com a prática operacional, principalmente nos trabalhos com combinações de aditivos. A discussão sobre a maior importância de um ou outro aditivo no controle da deposição do cobre parece estar relacionada aos interesses dos detentores das patentes dos métodos de monitoramento de cola e tiouréia no eletrólito. Há um certo ceticismo quanto à efetividade das medições, principalmente no dispositivo que mede a concentração ativa da cola do eletrólito patenteada pela empresa alemã Norddeutsche Affinerie (4,6). De prático, e como ponto de partida para o estudo da problemática apontada na introdução deste texto, tem-se que dos aditivos relacionados, a cola é a que apresenta maior sensibilidade à variação da temperatura e à concentração do ácido no eletrólito, que provocam mudanças das cadeias das proteínas que as constituem, alterando seu comportamento quanto à polarização. Tem sido verificado na prática que o excesso ou falta deste aditivo no eletrólito causa má deposição e conseqüentemente perda da eficiência de corrente, existindo uma faixa de concentração ótima para que o desempenho não seja afetado. Para um controle mais efetivo do processo de produção, algumas medidas têm sido tomadas nesta unidade de produção para contornar o delicado equilíbrio necessário para a ação dos referidos aditivos. Verificou-se que a prática de se aumentar a temperatura do eletrólito em 1 ou 2oC, para aumentar a taxa de evaporação nas cubas e corrigir o excesso de volume de eletrólito inventariado nos tanques-pulmão, resultava a curto e médio prazo na perda da eficiência de corrente. Uma vez que se passou a contornar o problema com outras medidas, como restrição na utilização de água de processo, o processo ficou menos susceptível a variações de performances. Na questão do balanço hídrico, condição em si para permitir a operação do processo com as cubas cobertas, há inúmeras referências que apresentam soluções utilizando os princípios de Reduzir, Reutilizar e Reciclar, chamado coloquialmente de 3 R. A redução do consumo de água em plantas 25 industriais implica normalmente em corrigir as perdas por falta e/ou deficiência de manutenção ou na revisão dos projetos e processos para uso mais eficiente deste recurso. A reutilização da água consiste em se encontrar utilização após a mesma já ter exercido a sua função primária, sem, no entanto, ter-se que fazer adequações em sua composição para a nova utilização. A reciclagem da água consiste em sua reutilização, porém com a readequação da qualidade através de tratamento. 26 3 METODOLOGIA DO TRABALHO Conforme está relatado no item 1.2 (Histórico do problema) desta monografia, na primeira tentativa de coberturas das cubas eletrolíticas verificou-se uma queda generalizada da eficiência de corrente. Naquela oportunidade, com todo acerto, não se poderia arriscar a produtividade alcançada sem se ter o domínio do controle do processo, visto que o plano de produção poderia ser tremendamente afetado, sem possibilidades de recuperação, retornando então a operar com as cubas descobertas. Além disso, verificou-se posteriormente que o balanço hídrico da unidade não ficaria equilibrado para permitir uma taxa de retenção de calor satisfatória, que trouxesse bom retorno econômico ao projeto. Recentemente, afinado com o interesse de se ter melhores condições operacionais e com os grandes desafios atuais no campo da conservação de energia e preservação dos recursos hídricos, a Caraíba Metais decidiu voltar à tona com o projeto de cobertura das cubas. Para garantir os parâmetros operacionais adequados para a manutenção da eficiência de corrente e a adequação do balanço hídrico, o trabalho foi planejado da seguinte forma: a) Determinação do balanço hídrico das unidades de processo da Eletrólise, selecionando todas as entradas e saídas de água que contribuam para o equilíbrio do inventário de eletrólito, considerando as informações práticas disponíveis e os balanços teóricos necessários. A partir daí, procurou-se aplicar os princípios da redução, reuso e reciclagem da água; b) Avaliação do perfil da temperatura do eletrólito com as cubas eletrolíticas cobertas e não cobertas, objetivando-se conhecer melhor a distribuição do calor ao longo da passagem do eletrólito, para verificar sua relação com o objeto do estudo; c) Estudo do comportamento da aditivação no CIT, considerando as influências das variáveis de processo nas condições de as cubas estarem ou não cobertas e determinação das condições operacionais que satisfaçam o controle de processo e rendimento desejado; 27 d) Avaliação das modificações e implementações necessárias para o atendimento do objetivo geral deste trabalho; e) Estudo da viabilidade econômica, para verificar se o novo conceito de operação do processo se aplica ao contexto de retorno de investimento admitido. 28 4 BALANÇO HÍDRICO DA ELETRÓLISE 4.1 INFORMAÇÕES PRELIMINARES Os dados foram coletados de janeiro de 2.000 a abril de 2.001. A água é utilizada em diversas operações na unidade de processo de eletrólise da empresa com diferentes finalidades, tais como: • Transporte do calor na forma de vapor para promover aquecimento de outros fluidos; • Promoção de limpeza nas lavagens de cátodos, chapas de partida, contatos dos eletrodos, filtros, lavagem de cubas, pisos, etc; • Selagem e resfriamento de bombas; • Resfriamento de vapores ácidos para formação de condensados que não podem ser liberados para a atmosfera; • Adequação de concentração do eletrólito; • Lavagem de tortas de sulfato de níquel e lama anódica. Além disso, a água pode se apresentar com diferentes qualidades para o tipo de finalidade que se prestar, como por exemplo: água desmineralizada – utilizada para selagem de bombas, dessuperaquecimento de vapor, etc; condensado puro – utilizado para lavagem de cátodos; água da torre de resfriamento – utilizada no resfriamento do Transformador/Retificador, nas bombas de vácuo dos separadores; condensado impuro – utilizado para diversas operações de lavagem. A unidade de eletrólise, como um todo, assemelha-se a um grande reservatório, onde ocorre a evaporação e a reposição de água para manter o seu nível constante. A Figura 3 adiante apresenta um resumo do balanço hídrico da unidade de eletrólise, considerando apenas os fluxos que contribuem para a variação do inventário de líquidos no sistema. 29 Figura 3 – Diagrama do balanço hídrico da eletrólise 6 1 2 UNIDADES DE PROCESSO DA ELETRÓLISE 3 4 5 1 – Água desmineralizada : 72t/d 2 – Vapor: 339t/d 3 – Água industrial (potável): 58t/d 4 – Condensado puro para caldeira auxiliar: 107t/d 5 – Condensado puro para efluentes: 58t/d 6 – Taxa de evaporação: 306t/d Os desequilíbrios no inventário de líquidos no sistema estão geralmente mais associados ao nível alto do que ao nível baixo, isto é, há geralmente mais entrada de água do que saída por evaporação. As causas principais para este problema são de naturezas especiais e podem ser: • Intermitência do processo de produção de sulfato de níquel impuro na área de purificação de eletrólito. Neste processo, a remoção do níquel é feita através da concentração do eletrólito até o ponto de saturação do sulfato de níquel. A concentração da solução corresponde à evaporação de cerca de 4/5 do volume de eletrólito alimentado no evaporador. Quando este processo não está operando, a taxa de evaporação do sistema como um todo sofre uma perda e por não se contar com um mecanismo eficiente de 30 contenção da entrada de água para manter o inventário global de eletrólito constante, acabam ocorrendo dificuldades nas transferências operacionais necessárias do mesmo; • Entrada de água no sistema por vazamentos de linhas furadas, devido a natureza corrosiva do processo que utiliza ácido sulfúrico como constituinte do eletrólito; • Entrada excessiva de água desmineralizada, principalmente aquela que é utilizada nas selagens de bombas, por descontrole da vazão de água admitida; • Um outro fato que de uma forma ou outra contribui para o desequilíbrio do inventário é o acúmulo de eletrólito no porão da Eletrólise, devido a problemas com as bombas dos poços de dreno. Isto faz com que a avaliação do inventário de eletrólito fique prejudicada, dificultando o seu gerenciamento; Como apresentado logo adiante em mais detalhes, a entrada de água na Eletrólise dá-se de duas formas: a entrada mensurada, isto é, aquela que pode ser medida por totalizadores; e a entrada não computada, constituída basicamente de condensado de vapor, que não retorna para os tanques de condensado, por deficiência de pressão. Essa água passa então a ser incorporada na composição do eletrólito, servindo como reposição da água perdida por evaporação. A evaporação nos processos da unidade de eletrólise ocorre em sistemas abertos, como cubas e tanques de processo, onde o condensado vai para a atmosfera e em sistemas fechados, como evaporadores e trocadores de calor, onde o condensado formado pode ser coletado e armazenado. 31 4.2 EVAPORAÇÃO DE ÁGUA NA ELETRÓLISE A Tabela 1 apresenta as quantidades de água evaporada em sistemas abertos e fechados das unidades de produção da eletrólise. Entendese aqui por sistemas abertos aqueles em que o vapor liberado no processo de evaporação não é condensado por equipamentos; segue para a atmosfera. Por outro lado, o sistema fechado utiliza o equipamento para condensação do vapor liberado, com a conseqüente possibilidade de recuperação. A evaporação em sistemas abertos foi determinada, de forma aproximada, a partir da equação que relaciona as pressões de vapor d’água à temperatura do líquido que se evapora e do ar ambiente, considerando ar estacionário para os circuitos CCCI, CCCII, CCCIII, CCP, DI e Paliteiro. Os cálculos foram verificados através do cálculo da divisão da quantidade de calor fornecido ao eletrólito pelo calor de vaporização da água na temperatura de trabalho. O cálculo da evaporação para o conjunto de cubas DE/DA considerou a relação das pressões de vapor d’água na temperatura do líquido que se evapora e no ar externo, em regime de movimento, a uma velocidade de 5,5m/s, numa corrente paralela à superfície do líquido, devido o sistema utilizar exaustão de ar. Os cálculos de evaporação da água nos equipamentos denominados de LA-565-01 e MU-565-06 consideraram a quantidade de calor para manter a água de circulação aquecida na temperatura de trabalho com perda de 10 oC dividida pelo calor de vaporização na temperatura da água de processo. Vale ressaltar que nesses sistemas há perda de calor por aeração e transferência pelas paredes metálicas, além de se ter o reservatório de água aberto, com a injeção direta de vapor vivo. O fato que ratifica o cálculo é a baixa taxa de reposição de água durante a jornada de operação, demonstrando o equilíbrio do balanço. Na chamada área 564 – tratamento da lama anódica – a evaporação da água ocorre em dois processos que consideram os mesmos princípios de cálculos descritos anteriormente. O processo de cementação do telúrio ocorre com ausência de ar e o de lixiviação da lama anódica com a injeção de ar, que foi considerado para efeitos da avaliação do calor para seu aquecimento até a temperatura do vapor liberado. Os equipamentos SEP-563-01/02 são evaporadores do tipo circulação forçada, onde ocorre a concentração do eletrólito para a separação 32 do sulfato de níquel, que se constitui em uma das operações para a purificação do eletrólito que circula nas cubas eletrolíticas. O sistema utiliza controle automático das variáveis de processo e todos os dados são processados e armazenados em computador. Os balanços de massa e energia foram efetuados da forma convencional, considerando os dados para de entalpia para o ácido sulfúrico, uma vez que não se dispunha de cartas de entalpiaconcentração para a solução em questão e não era objetivo deste trabalho criar uma, apenas o que se desejava era ter uma idéia razoável da quantidade de água evaporada. Tabela 1 – Água evaporada nas unidades de processo LOCAL t/d CCCI CCCII CCCIII CCP DI Paliteiro (1) LOCAL 87,60 87,50 11,10 12,40 5,60 1,50 LA-565-01 MU-565-06 DE/DA Área 564 SEP-563-01/02 -- Total avaliação t/d 9,40 7,20 16,30 15,20 51,90 -305,70 (1) – Dispositivo de armazenagem de barras de contatos de cobre. Observações: 1. As taxas de evaporação são médias e consideram as taxas de utilização das instalações / equipamentos; 2. Como será visto mais adiante, o confronto da massa de água evaporada com a massa computada na entrada fornece pouca diferença, denotando razoável acerto dos cálculos; 4.3 CONSUMO DE VAPOR DE 6,00kg/cm2 O consumo de vapor foi calculado por balanços térmicos e os resultados estão na Tabela 2. Os cálculos consideraram a equação clássica de avaliação da quantidade de calor, considerando as informações disponíveis das temperaturas, da vazão mássica envolvida, das capacidades caloríficas 33 dos fluidos e as entalpias dos vapores utilizados nas suas respectivas pressões do vapor. Como há diferenças nas pressões do vapor utilizados nas subunidades do processo da eletrólise, decidiu-se transformar os consumos em vapor de 6,00kg/cm2 para facilitar a comparação com a informação prática do totalizador no limite de bateria da unidade. Tabela 2 – Vapor consumido nas unidades de processo LOCAL t/d CCCI CCCII CCCIII CCP DI Paliteiro LA-565-01 MU-565-06 Área trat. lama - Lixiviação Área trat. lama - Cementação Área trat. lama – Trocadores 01/02 SEP-563-01 SEP-563-02 103,00 103,00 13,00 15,00 7,00 1,00 11,00 3,00 15,00 4,00 8,00 24,00 34,00 Total avaliação Total no totalizador de vapor 341,00 339,00 OBSERVAÇÕES --Condensado não retorna Condensado não retorna -Condensado não retorna Condensado não retorna Condensado não retorna Condensado não retorna Condensado não retorna Estimado - cond. não retorna --- Observação: Condensados que não retornam para os tanques de condensados totalizam cerca de 68 toneladas por dia; 4.4 CONSUMO DE ÁGUA NA ELETRÓLISE – MEDIÇÕES Os consumos de vapor e água estão listados na Tabela 3. Os registros são efetuados por medidores que são aferidos regularmente e possuem boa manutenção. O consumo de água desmineralizada apresentou-se muito alto no período de dez/00 a mar/01, porque houve problemas com o controle de vazão da água para a selagem das bombas de circulação do eletrólito. Os valores não foram expurgados da média, pois representam situações que já tinham 34 acontecido anteriormente, significando uma situação que ainda não tinha sido resolvida. A avaliação das diferenças entre os consumos nas épocas quente e fria do ano para a região serviu apenas para verificar se os registros não apresentavam algum tipo de problema. Conforme se vê, as diferenças apresentam o comportamento esperado, na época quente consome-se menos vapor e no geral mais água de reposição é utilizada, devido, evidentemente, a maior taxa de evaporação. Total de água de reposição é a soma da água desmineralizada (B), condensado impuro (C) e condensado puro que vai para a máquina de processar cátodos (LA-565-05) e posteriormente para a máquina de lavar sucatas e não sai da unidade, indo constituir o eletrólito. Esse total representa a maior parte da reposição de água, sendo que a outra parte é complementada pelos condensados que não retornam, ou porque o vapor é injetado diretamente no processo ou porque a pressão não é suficiente para vencer a altura manométrica para seu descarregamento nos tanques de condensado. Desse total, 6,86t/d de água desmineralizada são utilizadas na selagem das bombas de circulação dos evaporadores (B-563-14/21) e saem para o efluente da Eletrólise e 2,03t/d são utilizadas para dessuperaquecimento do vapor para os aquecedores (AQ-563-02/03) dos separadores (SEP-563-01/02), ficando, então, contabilizada como água de reposição efetivamente medida cerca de 221,00t/d. Para equilibrar o balanço, junta-se a essas 221,00t/d as 68,00t/d apuradas por balanço e outras fontes que podem ser identificadas, porém não podem ser quantificadas. 35 Tabela 3 – Medições dos consumos de água e vapor na eletrólise TIPOS MÊS/ANO A B C D E F Jan-00 Fev-00 Mar-00 Abr-00 Mai-00 Jun-00 Jul-00 Ago-00 Set-00 Out-00 Nov-00 Dez-00 Jan-01 Fev-01 Mar-01 350 338 321 342 385 423 325 301 318 284 280 299 338 376 406 49 48 56 66 53 49 55 55 51 35 57 90 107 136 164 137 150 164 119 108 77 83 97 155 174 181 163 133 152 98 110 114 99 129 157 183 157 69 73 121 121 64 94 49 66 27 36 28 25 26 21 15 33 32 21 21 48 39 7 14 213 234 248 209 187 147 153 185 238 230 259 301 279 294 276 MÉDIA QUENTE 339 332 72 83 133 150 107 93 26 27 231 259 FRIO 349 55 106 128 25 186 Diferença entre as estações quente e fria (%) -5 -10 41 -27 6 39 Legenda: Estação quente: Estação fria: TIPO A: Vapor de 6,00kg/cm2 para a área; TIPO B: Água desmineralizada para as bombas; TIPO C: Condensado impuro para a área; TIPO D: Condensado puro para a caldeira auxiliar; TIPO E: Condensado puro para a máquina de processar cátodos (LA-565-05); TIPO F: Água de reposição. 36 4.4.1 Distribuição do condensado impuro O condensado impuro é gerado principalmente no evaporador para a concentração do eletrólito na separação de níquel, no processo de purificação. A geração do condensado contaminado ocorre devido ao arraste de ácido com o vapor para o condensador, geralmente associado ao controle de nível da solução no seio do evaporador. A outra fonte de condensado impuro são os trocadores de calor do sistema de aquecimento do eletrólito, que às vezes apresentam problemas e contaminam o condensado, sendo estes separados automaticamente por sistemas constituídos de condutivímetros e válvulas de três vias. A Tabela 4 foi calculada a partir de um total de reposição de 132,60t/d. Os valores de consumo para as aplicações apresentadas foram apurados através de algumas medições nos locais e representam apenas aproximações do consumo real. A apuração serviu para identificar os pontos mais relevantes para as ações de redução de consumo, haja visto a alteração do balanço hídrico que ocorrerá com a cobertura das cubas. Tabela 4 – Distribuição de condensado impuro na eletrólise LOCAL DE UTILIZAÇÃO t/d Disponibilidade média de condensado Lavagem cubas CCC/CCP Máquina de Estripagem Lavagem de cubas DE/DA Lavagem lama FI-564 Lavagens de contatos Lavagem de pisos 83,50 7,70 13,30 14,10 7,00 7,00 132,60 49,10 41,50 28,10 14,00 7,00 0,00 4.4.2 Distribuição do condensado puro A Tabela 5 apresenta a avaliação da vazão média de geração de condensado puro no sistema. A medição pode ser considerada bem representativa das condições operacionais. Abaixo, faz-se a demonstração da sua utilização e aproveitamento. 37 Uso do condensado puro Caldeira LA-565-05 Total 107 t/d 26 t/d 133 t/d Condensado puro alimentado no tanque 191 t/d Condensado puro que transborda pra UTE 58 t/d O condensado puro que transborda do tanque e que é enviado para a Unidade de Tratamento de Efluentes deve ser mais bem estudado para a verificação do possível aproveitamento. O que se apurou inicialmente é que este às vezes não atende aos requisitos de qualidade solicitados pela caldeira ou não se faz um casamento perfeito entre a demanda pela caldeira e as disponibilidades nos tanques de condensados. A implicação econômica disso é que o condensado é uma água de boa qualidade que pode está sendo descartada com todos os custos inerentes ao tratamento e descarte. Restrições ao aproveitamento do condensado puro pH requisitado Condutividade (umh/s) Nível baixo no tanque de condensado impuro 7,5 a 9,0 < 15 Tabela 5 – Avaliação da geração do condensado puro DATA INÍCIO DA AVALIAÇÃO 01/02/02 03/01/02 05/01/02 06/01/02 08/01/02 10/01/02 12/01/02 13/01/02 25/01/02 27/01/02 29/01/02 17:14 05:20 01:32 21:23 01:24 23:43 02:56 20:55 19:52 20:39 22:15 NÍVEL INICIAL (%) 63 63 38 38 50 88 50 38 25 38 38 FINAL DA AVALIAÇÃO 20:26 08:40 05:04 00:43 04:40 01:40 06:04 03:39 02:09 06:29 01:34 NÍVEL FINAL (%) 75 75 50 50 63 75 63 63 50 75 50 MÉDIA VAZÃO (t/h) 7,5 7,2 6,8 7,2 8,0 8,8 8,3 7,4 8,0 11,3 7,2 8,0 38 4.4.3 Fechamento do balanço de água na eletrólise A manutenção do nível do inventário de líquido na eletrólise dá-se conforme demonstrado na Tabela 6. Tabela 6 – Balanço de água na eletrólise ENTRADA / SAÍDA t/d Saída por evaporação 305,70 Entrada de água (medição por totalizadores) 231,10 Entrada de água via condensado não reutilizado Entrada total de água Fechamento do balanço 68,30 299,40 6,30 Considera-se o fechamento bom, dado o valor baixo da diferença de 2,06%. Algumas outras saídas e entradas não foram consideradas, em função do seu caráter eventual e dificuldade de contabilização, como: ENTRADA água de chuva, perdas por derramamentos causados por furos nas linhas, água potável utilizada para lavagem das tortas na centrífuga que faz a separação do sulfato de níquel impuro do ácido negro (como é chamada a água-mãe do processo de evaporação), água potável de bebedouros, lavadores de olhos, chuveiros de segurança, água do serviço de combate a incêndio, etc; SAÍDA - retirada de ácido negro do sistema e outros efluentes. No entanto, não alteram consideravelmente o balanço e a identificação é suficiente para apontar as medidas necessárias para a redução do consumo nos diversos pontos. 39 5 ESTUDOS PARA REDUZIR O CONSUMO DE ÁGUA 5.1 CONSIDERAÇÕES PRELIMINARES Considerando a redução de 40% da taxa de evaporação nas cubas, verificada através do acompanhamento da variação do nível no tanque pulmão das cubas de testes, quando estas estavam cobertas, a reposição de água deverá reduzir na mesma proporção para manter o sistema em equilíbrio. O ideal é que a redução do volume da água de reposição seja até mais rigorosa, com o objetivo de se ter o modo de controle/correção sempre através do mecanismo de reposição de água e não com o mecanismo da evaporação, conforme ocorria mais freqüentemente em prática operacional anterior, em que a temperatura do eletrólito era aumentada em um ou dois graus para acelerar a evaporação e reduzir o volume de eletrólito no sistema. A cobertura das cubas também requer que a atividade da cola dosada no eletrólito não seja afetada. Dessa forma, os resultados dos ensaios realizados até o momento nas cubas do CIT, conforme será discutido mais detalhadamente adiante, revelam possibilidades de controle. Abaixo, a Tabela 7 apresenta o quanto poderá ser reduzido em águas de reposição para se ter um controle mais confortável do inventário de líquido na unidade. Tabela 7- Valores projetados de reposição de água no sistema com a redução do consumo ITEM Água desmineralizada Condensado para a máquina de estripagem Água utilizada na retirada de produção do CCC e CCP Água utilizada na retirada de produção DE/DA Condensados gerados na Cementação e nos TRC-01/02 Água para a lavagem de lama A-564 Água utilizada na máquina de lavar cátodos Água utilizada na lavagem dos contatos Total previsto para a reposição de água nas unidades de processo t/d 39,50 7,70 75,10 12,00 11,60 7,00 7,90 3,50 164,30 40 Ao se cobrir as cubas, as 305,70t/d de água evaporada nas unidades de processo da eletrólise será reduzida para 224,02t/d, pois o total de água evaporada nas cubas passará de 204,20t/d para 122,52t/d, considerando a retenção de 40% da água evaporada, ou seja, 81,68t/d. Com isso, um déficit de reposição de cerca de 40,00t/d (204,20t/d – 164,30t/d) deverá ocorrer e deverá representar a folga esperada para melhorar o controle do inventário. Para se ter uma idéia desse benefício, observar que a taxa de evaporação dos dois separadores da área de purificação do eletrólito é próxima deste valor. Mesmo com a parada de um dos separadores, ainda assim seria necessário adicionar água no sistema para equilibrar o inventário de líquido. Em situações de alto descontrole, aumento considerável de inventário de líquido por exemplo, circuitos menores de cubas (CCIII e CCP) poderiam operar descobertos para aumentar a taxa de evaporação e re-equilibrar o volume de eletrólito inventariado no sistema. A seguir, descreve-se como serão alcançadas as taxas de uso de água nas diversas operações da unidade. 5.2 REDUÇÃO DO CONSUMO DE ÁGUA DESMINERALIZADA Para avaliar a possibilidade de reduzir o uso de água nas selagens das bombas, fez-se uma listagem completa dos tipos de equipamentos utilizados e a análise da razão de se ter escolhido o tipo de selo aplicado. Diante disso, cada equipamento ou processo foi analisado para se avaliar possibilidades de mudanças. O consumo de água desmineralizada é de cerca de 72,00t/d, conforme apresentado no histórico de consumo. Verificou-se que parte dessa água é consumida nas bombas de circulação dos separadores (B-563-14/21) e no dessuperaquecimento do vapor da área de purificação de eletrólito. A água utilizada nessas bombas é enviada para o sistema de coleta de efluentes da eletrólise, não afetando o volume de líquidos inventariado no sistema, portanto não foi computada para efeitos do equilíbrio do balanço hídrico, embora seja situação para estudo de caso, já que representa oportunidade de economia. As bombas que poderão ser contempladas com um projeto de selo mecânico duplo e pote de água totalmente instrumentado são as seguintes: B-563-02/10/11/11A/12; B-564-12/1316/17/23/24/27 e B-565-01/02/07/08. 41 Outras bombas utilizam água desmineralizada, como as bombas dos poços de dreno, com o objetivo de refrigerar mancais. De qualquer forma, serão estudadas alternativas que reduzam ainda mais o consumo desse tipo de água. 5.3 UTILIZAÇÃO DO CONDENSADO DO CCP COMO ÁGUA DE LAVAGEM NA MÁQUINA DE ESTRIPAGEM A geração de condensado no CCP é de cerca de 14,60t/d, sem cobertura das cubas. Por questão de pressão insuficiente, o condensado não consegue ser transferido para os tanques de condensado puro e impuro da área de circulação do eletrólito (TQ-562-05/06), tendo que ficar retido dentro do processo, sem uma função primária que valorize sua utilização. Atualmente, este tem sido direcionado para o tanque de circulação de eletrólito para reposição da água evaporada ou composição do próprio eletrólito. Sendo o consumo de água de processo na máquina de estripagem de cerca de 9,60t/d e a geração de condensado no trocador de calor do CCP de cerca de 8,80t/d, com as cubas cobertas, considera-se que a utilização desse condensado para a máquina e, após sua utilização, seu direcionamento para os tanques de circulação do eletrólito reduziria a demanda por água de processo nessa operação. A vantagem que se vislumbra é que a máquina de estripagem utiliza atualmente o condensado contaminado e poderá contar com condensado puro. Uma outra vantagem é que a temperatura do condensado proveniente diretamente do trocador de calor é maior do que normalmente se encontra no condensado impuro proveniente do tanque de condensado impuro, que sofre o resfriamento devido ao tempo de permanência de estoque no tanque, que está exposto ao tempo e não é isolado termicamente, o que deverá reduzir acentuadamente a demanda por vapor na máquina ou até mesmo eliminar seu uso. Será necessário instalar uma linha de pequeno comprimento, porque está muito perto do ponto de utilização, que leve o condensado até a máquina de estripagem de chapas de partida e o retorno da máquina para os tanques de circulação de eletrólito. 42 5.4 UTILIZAÇÃO DO CONDENSADO DO CCIII COMO ÁGUA DE LAVAGEM NA MÁQUINA DE CÁTODOS A geração de condensado no CCCIII é de cerca de 13,10t/d. Por questão de pressão insuficiente, o condensado não consegue ser transferido para os tanques de condensados, tendo que ficar retido na área, sem uma função primária que valorize sua utilização. Conforme avaliação da redução da taxa de evaporação de 40% com a cobertura das cubas, a geração de condensado também será reduzida na mesma proporção no CCCIII, passando para cerca de 7,86t/d. O consumo da máquina de lavar cátodos é de cerca de 26m3/d, que poderá ser suprido em parte pelo condensado do CCCIII. Essa utilização da água fará com que se deixe de jogar este condensado diretamente para o piso ou para o tanque de circulação de eletrólito e reduzirá a demanda por condensado puro do tanque de condensado puro (TQ-562-05) e de vapor. Será necessário instalar uma tubulação para direcionar o condensado até a máquina de lavagem de cátodo. Para tanto, deve ser utilizada a linha existente do sistema de condensados, pois passa bem próximo do referido tanque. Quando o condensado estiver contaminado, por problemas com o trocador de calor, o condensado deverá ser, enquanto durar o problema, redirecionado para o tanque de circulação de eletrólito do CCCIII. A reposição de condensado pelo CCCIII deverá ser contínua, devido a sua característica de continuidade de geração, o que deverá demandar um procedimento operacional que preveja espaço no tanque da máquina de lavar cátodos para receber essa água. A água descartada na máquina deverá ser então direcionada para o tanque da máquina de lavar sucata de ânodo, como é feito atualmente. A utilização desse condensado deverá reduzir o consumo de vapor na máquina de lavar cátodos, devido a sua maior temperatura. Quando misturar com o condensado residual do tanque haverá a tendência de aquecimento e melhores condições para a lavagem dos cátodos. 43 5.5 RECUPERAÇÃO DOS CONDENSADOS DA ÁREA DE TRATAMENTO DE LAMA ANÓDICA Atualmente, os condensados são direcionados para o dique dos espessadores, somando-se ao inventário de líquido da unidade de eletrólise. Os condensados são liberados aparentemente com boa pressão, o que significa boas possibilidades de redirecionamento para os tanques de condensados. Se isto for possível, o condensado não mais ficará retido na unidade e haverá redução de cerca de 11,60t/dia no inventário de líquidos. O direcionamento do condensado para os tanques de condensado deverá possibilitar melhor gerenciamento do inventário de líquidos da unidade de eletrólise. Uma outra opção interessante seria a de armazenar este condensado no tanque de preparação de carga de lama para a torre de lixiviação (TQ-564-21) para oportunamente ser utilizado como água de lavagem das tortas da lama anódica. 5.6 REUSO DA ÁGUA DE LAVAGEM NA FILTRAÇÃO DA LAMA ANÓDICA Atualmente, em média, cerca de 14,00t/d de água de processo (condensado contaminado) são utilizadas para a lavagem da lama anódica nos filtros, sendo a água alimentada de forma contínua por um determinado tempo. A idéia é de recircular um certo volume da água de lavagem, com o objetivo de aumentar sua utilização e aumentar seu rendimento. Nesses processos, normalmente um determinado volume do total utilizado possui a maior concentração de contaminantes e o restante apresenta concentração de contaminantes bem menor, conforme pode ser visualizado na Tabela 8, que apresenta a coleta da água de lavagem em intervalos de 15 minutos. Dessa forma, cerca de 50% do volume de água deverá ser descartado e o restante do volume deverá ser armazenado e servirá para a fase inicial da lavagem da batelada seguinte. Na área de tratamento de lama anódica, percebe-se boa flexibilidade de equipamentos para adotar tal sistema de aproveitamento de água, sem maiores investimentos. 44 Tabela 8 – Avaliação da concentração de ácido sulfúrico na água de lavagem nos filtros-prensa H2SO4 (g/l) TEMPO (min) 0 15 30 45 60 TESTE 1 TESTE 2 2,81 27,47 6,04 7,79 5,18 TESTE 3 1,85 6,8 4,93 3,57 3,57 0,65 12,59 10,81 8,75 4,88 TESTE 4 2,97 3,15 1,44 2,77 1,48 5.7 REDUÇÃO DA UTILIZAÇÃO DA ÁGUA DE LAVAGEM NOS CIRCUITOS DE CUBAS COMERCIAIS E CHAPAS DE PARTIDA Após cumprir o ciclo de produção de cerca de 11 dias, os cátodos de todas as 40 cubas do grupo são removidos para lavagem, pesagem e destinação para a produção de vergalhão ou para venda na forma de placas. Os ânodos que cumpriram cerca de 22 dias de operação, que devido ao plano de operação ocupam um semigrupo de 20 cubas, também são removidos para lavagem e pesagem, constituindo-se na sucata de ânodo que volta para a fundição para constituir a carga fria do processo de conversão, como forma de recuperação do cobre. A lavagem das cubas na retirada de produção tem como objetivo retirar a lama anódica (rica em metais preciosos), gerada durante o processo de eletrorefino, para se fazer o pré-tratamento e a sua comercialização. Além disso, retiram-se os nódulos de cobre caídos no fundo das cubas, que são resultados dos trabalhos de inspeção e eliminação dos curtos-circuitos entre os eletrodos. A lavagem é efetuada com água de processo, que tem como características principais pH 1,0 e temperatura em torno de 60oC, pois é proveniente do vaso de pressão, que é alimentado com o condensado do tanque de coleta de condensados contaminados (TQ-562-06). Alguns acompanhamentos de retirada de produção indicaram a utilização de aproximadamente 2,00t de água de processo por cuba. Portanto, é preciso verificar formas de se empurrar a lama para o dreno da cuba para reduzir a quantidade de água utilizada atualmente, de cerca de 40,00t por grupo. Para 45 tanto, foram consideradas as seguintes premissas a serem obedecidas na análise da situação: • Não se deve demandar maior esforço para o operador do que se demanda atualmente. Se for possível reduzi-lo, será melhor; • Não se deve demandar maior custo do que se demanda atualmente; • Não se deve criar riscos de acidentes; • Não se deve criar efeitos colaterais para o processo; • Não se deve aumentar o tempo de retirada da produção; • Deve-se ter praticidade operacional. Foram concebidas as seguintes recomendações e idéias: • Utilizar uma espécie de esfregão que seria manuseado pelo auxiliar de produção para ajudar a empurrar a lama para o dreno da cubas, a partir do início da drenagem do eletrólito e, após isto, ser utilizado também juntamente com o jato de água de processo, para tentar diminuir o tempo de esgotamento da cuba e, conseqüentemente, o consumo de água; • Colocar uma tela no fundo da cubas, de modo que possa ser suspensa no final do ciclo e a lama ser facilmente escoada com o auxílio de menor quantidade de água; • Utilizar um agitador que promova a suspensão dos sólidos e facilite o escoamento pelo dreno da cubas. A água seria utilizada apenas para completar a remoção do material persistente, diminuindo, dessa forma, o seu consumo; • Utilizar uma bomba submergível portátil para promover a suspensão dos sólidos no eletrólito durante a operação de drenagem da cuba, através da recirculação do eletrólito dentro da própria cuba, de forma que facilitasse o escoamento de líquido e sólidos pelo dreno. As linhas de sucção e de recalque da bomba deveriam ter uma lança de aço inoxidável para que o operador pudesse movimentá-las no fundo das cubas e criar a condição de turbulência necessária, enquanto estivesse mergulhada no eletrólito. A vazão de drenagem do eletrólito deverá ser regulada para permitir o máximo desempenho de remoção de sólidos e segurança da operação. A água seria utilizada apenas para remover os sólidos persistentes ao final de 46 todo o escoamento do eletrólito da cubas, o que reduziria bastante o seu consumo; • Considerar o conceito apresentado na idéia anterior e utilizar a própria água de processo para promover a turbulência no fundo da cubas. A mangueira de 3/4” utilizada atualmente deverá ser dotada de um tubo de aço inoxidável de cerca de 1m em sua ponta, para facilitar o direcionamento do fluxo de água por toda a extensão da cuba. A concentração de telúrio no eletrólito deve ser acompanhada para ver se ocorre alguma solubilização. • Utilizar eletrólito diluído dos tanques pulmão (TQ-562-07/08) de eletrólito da área de circulação de eletrólito para ajudar a empurrar a lama para os drenos das cubas. Será necessário instalar um sistema de linhas semelhante ao do condensado impuro, que possui pontos para engate rápido das mangueiras perto dos grupos de cubas. Alguns cuidados de segurança para manuseio do eletrólito deverão ser considerados a partir do projeto. Dentre estes, pode-se citar os seguintes: utilizar dispositivos mais seguros para permitir ou interromper o fluxo do fluído durante a operação, como por exemplo instalar válvulas globo leves, de fechamento rápido, no lugar do procedimento atual de dobrar a mangueira e prendê-la em um pedaço de tubo; outra proposta seria a de se aumentar o número de pontos para interligação das mangueiras, evitando-se, assim, o trabalho de arrastar os mangotes por longos percursos; utilizar um tubo de aço inoxidável de cerca de um metro, servindo como extensão do mangote, para que o jato inicial de eletrólito seja direcionado para o fundo da cubas, reduzindo a possibilidade de perda de direção, como ocorre atualmente. A água continuaria a ser utilizada somente para a lavagem final dos contatos elétricos das cubas. Das idéias acima expostas, no processo de análise, algumas foram descartadas de imediato por não atenderem as premissas estabelecidas. As que foram testadas utilizando água de processo não resultaram em redução de consumo de água e as que não puderam ser testadas, por indisponibilidade de equipamentos e materiais e por apresentarem custos elevados, foram descartadas. Como o jateamento com líquido apresenta bom resultado, optou- 47 se por considerar, por enquanto, a opção de se jatear com eletrólito diluído em substituição a água, prevendo-se um sistema semelhante ao instalado para a água de processo (condensado impuro). Vale ressaltar que o eletrólito diluído é formado pela mistura do eletrólito de processo e as águas de lavagem utilizadas em vários pontos da unidade de eletrólise, constituindo-se em líquido circulante do processo, que passará a ter também a função de auxiliar na remoção da lama anódica das cubas. Dessa forma, o orçamento contemplará preliminarmente esta opção. 5.8 COMPORTAMENTO DA COLA COM AS CUBAS COBERTAS Ao se avaliar as razões para a redução da eficiência de corrente na tentativa anterior de se cobrir as cubas da eletrólise, verificou-se que todas as condições de processo estavam sendo obedecidas. Todos os aditivos estavam sendo dosados corretamente e a temperatura do eletrólito na alimentação das cubas estava dois graus Celsius menor do que a prática normal. Chegou-se a conclusão de que a temperatura do eletrólito, nos níveis apontados, não poderia ocasionar alterações sobre tiouréia, cloreto e o floculante, em função das propriedades desses produtos. O aditivo que reconhecidamente sofre alterações imediata em sua estrutura e na função que exerce no processo de eletrólise do cobre é uma proteína de origem animal, denominada de cola. Algumas verificações foram realizadas nas cubas do CIT, com o objetivo de se conhecer o efeito da variação da temperatura na concentração do residual da cola no eletrólito. O resultado das observações pode ser resumido na interpretação do gráfico do COLLAMAT (aparelho que determina a concentração do aditivo no eletrólito, através da interpretação da curva de sobrepotencial catódico), na Figura 3 adiante, quando o CIT operou com as cubas cobertas, variando-se apenas as temperaturas do eletrólito de alimentação. Para efeito de melhor compreensão, o gráfico foi dividido em três zonas: a primeira vai de 13h 26min do dia 24/09/2001 até as 01h 04min do dia 25/09/2001, onde se observa a concentração da cola no eletrólito de transbordo (saída) da cubas e quando se operou com a temperatura do eletrólito de alimentação em 65,5oC; a segunda vai de 05h 00min do dia 48 25/09/2001 até às 09h 00min do mesmo dia, apresentando apenas a concentração da cola no eletrólito de alimentação (imediatamente antes de entrar na cubas), com a temperatura do eletrólito de alimentação ainda em 65,5oC; e a terceira vai de 11h00min do dia 25/09/2001 até às 21h 26min do mesmo dia, quando a temperatura do eletrólito foi reduzida para 63,5oC. Vale salientar que a observação foi feita em uma condição em que se experimentava densidade de corrente de 291A/m2, 7A/m2acima da condição de operação nas cubas comerciais, operando-se com uma dosagem de cola acima do que normalmente deveria ser praticada (400g/d contra 350g/d). No entanto, como os resultados objetivados eram apenas qualitativos, considerouse que seria até recomendável essa prática para permitir melhor visualização dos efeitos. A composição do eletrólito foi mantida constante durante toda a avaliação, considerando as faixas operacionais dos principais constituintes: Cu = 40 a 45g/l; H2SO4 = 180 a 190g/l; Ni = 17 a 20g/l e As = 12 a 16g/l. Conforme pode ser visto, a concentração de cola sofre realmente degradação com o aumento da temperatura do eletrólito. A concentração média da concentração de cola no eletrólito de transbordo ficou respectivamente em cerca de 0,20mg/l e 0,55mg/l para as temperaturas de 65,5oC e 63,5oC, para praticamente o mesmo tempo de residência do eletrólito na cuba, denotando a influência da temperatura. Vale ressaltar que durante o período referenciado como primeira zona, a temperatura do eletrólito de alimentação chegou até a 68oC, devido a defeito no sistema de controle da temperatura do eletrólito, provocando um vale no gráfico de acompanhamento, com concentração mínima de cola de 0,13mg/l, conforme apresentado na Figura 4. Algumas observações preliminares foram feitas para as condições operacionais atuais da unidade de eletrólise, buscando-se definir os parâmetros de ajustes necessários para se operar com as cubas cobertas, como apresentadas a seguir: • A redução da temperatura do eletrólito entre a alimentação e o transbordo na situação normal de operação é de cerca de 3oC em média, enquanto que com as cubas cobertas a variação é de cerca de 1oC; 49 • A concentração de cola no eletrólito, no transbordo das cubas, para os padrões atuais de operação (densidade de corrente = 285A/m2, temperatura do eletrólito de alimentação de 65oC e cubas descobertas) ficou na faixa de 0,40 - 0,50mg/l, enquanto que com as cubas cobertas esta concentração caiu para 0,15mg/l, ao se manter a mesma temperatura. Quando a temperatura do eletrólito de alimentação foi reduzida em 2oC, a concentração de cola deverá ficar na faixa de 0,30 – 0,40mg/l. Reduzindo em 3oC, a concentração tendeu a se estabelecer na faixa de 0,40 – 0,50mg/l. Deve ser advertido que estas observações estão relacionadas com características particulares de operação no CIT. Fatores como vazão do eletrólito, vazão da dosagem dos aditivos, a própria qualidade da cola (teor de proteína, solubilidade, etc.), concentração de ácido no eletrólito, etc são diferentes em outros circuitos e podem não repetir fielmente as observações descritas acima. Por isso, a cobertura das cubas deve merecer cuidados e monitoramento. Evidentemente, algumas refinarias podem ter chegado a um bom padrão operacional na base da tentativa e erro, que se quer evitar aqui. O trabalho de observação no CIT deverá ter continuidade para se estabelecer o controle em caráter de repetição para dar maior consistência ao estudo. De forma conservadora, a adoção da prática no circuito de produção comercial deverá ser precedida de operação em um circuito com um menor número de cubas instaladas. Dessa forma, foi pleiteada a instalação de um dos aparelhos do COLLAMAT no CCCIII, para se experimentar o controle efetivamente em campo, sem maiores riscos de perdas de produção. Após a instalação do aparelho, e estando o rendimento do circuito satisfatório sob o ponto de vista de produção e qualidade, será feito o monitoramento da concentração da cola no eletrólito do transbordo com as cubas descobertas, até se ter definido a condição operacional, que deverá estar na faixa considerada normal de 0,40 a 0,50mg/l. A partir daí, sempre com o monitoramento contínuo, será feita a redução da temperatura e o ajuste da dosagem da cola para restabelecer a condição com as cubas descobertas. Vale alertar que este estudo não visa necessariamente a redução do consumo de cola na unidade de eletrólise e sim a redução do consumo de 50 água, vapor e melhoria do conforto ambiental. De qualquer forma, o COLLAMAT instalado no CIT pode ser utilizado para a verificação da qualidade de qualquer cola que se queira verificar, considerando até mesmo estudos para redução do consumo. No trabalho atual, comparativamente com o que normalmente acontece no circuito de cubas comerciais, verificou-se a utilização de cola em excesso para atingir concentração média no eletrólito de alimentação entre 1,3mg/l (limite superior da faixa recomendada pela empresa alemã Norddeutsche Affinerie) e 2,0mg/l, pois para se atingir esta condição praticou-se 174g/t de cátodo, enquanto no circuito comercial a quantidade de cola dosada estava em torno de 150g/t de cátodo. A utilização de cola em excesso pode estar relacionada a sua qualidade intrínseca, propriamente dita, ou a forma de preparação. A fim de se procurar entender o que pode ter causado a degradação da cola na experiência passada, mesmo com a redução da temperatura do eletrólito de alimentação em 2oC, estudou-se o perfil da temperatura do eletrólito na cubas de produção, conforme apresentado no apêndice no final deste trabalho, onde a cuba foi mapeada em 9 áreas, sendo 3 no sentido longitudinal e 3 no sentido transversal. Na análise do perfil das temperaturas, verifica-se que com as cubas descobertas, referentes aos grupos 07, 11, 08, 09, 06, 12, 15, há grandes variações de temperatura, sendo que a maior amplitude de temperatura, de 3,3oC, dá-se entre o fundo (mais quente) e o topo (mais frio) das cubas, como evidentemente esperado, praticamente em qualquer região longitudinal escolhida, com média de 2,7oC. As maiores temperaturas estão na região de entrada, no fundo da cubas, e a de menor temperatura na região de saída, no topo da cubas. Isto se dá em função do percurso que o eletrólito tem que fazer durante sua passagem pela cubas e a perda de calor no topo pelo processo de evaporação. Nas cubas cobertas, referentes aos grupos 04, 10, 05, 16, 14, as diferenças de temperatura entre as regiões são menores, no máximo 1oC entre o fundo e o topo da cuba, demonstrando, conforme esperado, a maior conservação de energia nessa situação. O que se depreende destas observações é que a quantidade de calor residente com as cubas cobertas é maior do que com as cubas descobertas, mesmo com a redução de 2oC no eletrólito de alimentação. Durante a primeira 51 experiência de cobertura das cubas pode ter acontecido outros fatores, que não puderam ser avaliados por indisponibilidade de informações, como alteração da qualidade da cola dosada, má preparação do aditivo para a dosagem e deficiência não percebida da vazão da bomba dosadora. 52 Figura 4 – Gráfico da concentração de cola no eletrólito no COLLAMAT – cubas cobertas – temperaturas alteradas 53 Figura 5 – Detalhe da zona 1 da Figura 4. Pode-se ver o efeito do aumento da temperatura do eletrólito de alimentação na redução da concentração do residual da cola no eletrólito de transbordo da cuba. 54 6 VALORES PRELIMINARES DE INVESTIMENTOS Para se ter uma noção preliminar de custo e benefício dos projetos, levantouse as necessidades de investimentos e os respectivos valores dos materiais e mão-de-obra necessários para a execução das modificações propostas. Não se considerou custo com detalhamento de engenharia, porquanto são modificações simples e o próprio corpo técnico da empresa poderá empreendê-las. As execuções das modificações ficariam a cargo de empresas que têm contratos em vigor, que serve como referência para o custo da mãode-obra. 6.1 VALORES PARA AS MODIFICAÇÕES PROPOSTAS NOS ITENS 5.3 A 5.5 Conforme já descrito, as modificações são de natureza simples, requerendo-se apenas a instalação de tubulações e acessórios aproveitando as estruturas existentes. A Tabela 9 apresenta a lista de materiais e os respectivos valores para as modificações propostas. Tabela 9 – Necessidades para as modificações de projeto NECESSIDADE Materiais em aço inoxidável 316L Tubo, diâmetro de 2" Tubo, diâmetro de 1.1/2" Curva 90º, diâmetro de 2" Curva 90º, diâmetro de 1.1/2" Válvula diafragma, diâmetro de 2" Válvula retenção, diâmetro de 2" Flange, diâmetro de 2" Flange, diâmetro de 1.1/ 2" Parafuso 5/8" x 3.1/2" Porca sextavada 5/8" Parafuso 1/2" x 2.1/4" Porca sextavada 1/2" Mão-de-obra Caldeireiro Soldador UM QTD m m VALOR UNTÁRIO VALOR TOTAL 450 150 12 25 01 01 02 02 32 32 32 32 (R$) 54,32 89,35 23,56 24,41 560,31 513,92 113,36 74,47 3,66 1,98 4,59 1,58 (R$) 24.444,00 13.402,50 282,72 610,25 560,31 513,92 226,72 148,94 117,12 63,36 146,88 50,56 40.567,28 03 01 1.801,80 2.041,20 5.405,40 2.041,20 7.446,60 TOTAL GERAL 48.013,88 55 6.2 VALORES PARA O ITEM 5.7 A Tabela 10 apresenta o levantamento das necessidades de materiais e mãode-obra para a proposta de projeto para utilização do eletrólito diluído em substituição à água (condensado impuro) na função de escoar a lama anódica das cubas, conforme descrito no item 5.7 deste trabalho. O projeto é idêntico ao existente do sistema que utiliza condensado impuro, contando-se já com toda a documentação de engenharia necessária. Tabela 10 – Levantamento das necessidades do item 5.7 NECESSIDADE Materiais em aço inoxidável 316L Tubo, diâmetro 3" Tubo, diâmetro 2 1/2" Tubo, diâmetro 3/4" Vaso de pressão Bombas com base Válvulas diafragma 3/4“ UM QTD m m m VALOR UNTÁRIO VALOR TOTAL 100 265 75 01 02 15 (R$) 166,97 115,48 36,35 20.000,00 24.000,00 106,85 (R$) 16.697,00 30.602,20 2.726,25 20.000,00 48.000,00 1.602,75 119.628,20 02 01 01 1.801,80 2.041,20 1.990,80 3.603,60 2.041,20 1.990,80 7.635,60 Mão-de-obra Caldeireiro Soldador Mecânico TOTAL GERAL 127.263,80 O item 5.6 deverá contar com a utilização de tanques e bombas da área 564, sendo o investimento praticamente marginal. 6.3 RESUMO DOS INVESTIMENTOS A Tabela 11 apresenta um resumo dos valores dos investimentos propostos, considerando recurso para contingências na ordem de 10% do valor a ser utilizado em cada tipo de projeto e, adicionalmente contingências gerais de 10% para dar maior segurança na avaliação econômica. 56 Tabela 11 – Demonstrativo dos custos dos projetos PROJETOS Selagem de bombas Recuperação e reuso de condensados Retirada de lama das cubas Subtotal Contingências gerais VALOR (R$) 145.800,00 52.815,00 139.990,00 338.605,00 33.860,00 TOTAL 372.465,00 Observações: • Aqui já estão contemplados os custos com serviços necessários para a execução das modificações; • Não foram computados custos com engenharia por se considerar as modificações bastante simples e pela previsão se utilizar apenas um projetista, que faz parte do quadro fixo da empresa, para projetar aquilo que ainda não se tiver projeto; • Não se incluiu investimento em tecidos, pois quase todas as peças de tecido compradas algum tempo atrás estão em condições de uso. Pode ser necessário uma complementação e reposição posteriormente. No entanto, não se tem ainda um tempo prático de reposição de estoque de tecidos para ser levado a um fluxo de caixa na avaliação econômica do projeto. 57 7 AVALIAÇÃO DA ECONOMIA COM A COBERTURA DAS CUBAS A avaliação da economia com a adoção da cobertura das cubas leva em consideração apenas a utilização do vapor da caldeira auxiliar, que substitui a caldeira de recuperação de calor do forno de fusão quando esta fica impossibilitada de operar. Portanto, considera-se que somente há custo nesta condição, pois o vapor produzido na caldeira recuperadora de calor é gerado apenas com a finalidade de resfriar os gases da fundição, condição necessária para serem convertidos em ácido sulfúrico, evitando-se, assim, a poluição atmosférica por dióxido de enxofre. Para efeito de simplificação dos cálculos, considerou-se apenas o custo com óleo combustível consumido na caldeira auxiliar, por ser mais relevante dentre os outros custos, como por exemplo: custo com produtos químicos, custo de manutenção, etc. 7.1 REDUÇÃO DA TAXA DE EVAPORAÇÃO & ECONOMIA ESPERADA Dados: Taxa de utilização da caldeira auxiliar = 52,00% Consumo específico de óleo = 72,00kg/t Valor do óleo combustível = 386,65R$/t Tabela 12 – Economia com a redução da utilização da caldeira REDUÇÃO ECONOMIA (R$/a) REDUÇÃO ECONOMIA (R$/a) 5% 10% 15% 20% 25% 30% 35% 40% 45% 50% 60.477,09 120.954,17 181.431,26 241.908,34 302.385,43 362.862,51 423.339,60 483.816,68 544.293,77 604.770,85 55% 60% 65% 70% 75% 80% 85% 90% 95% 100% 665.247,94 725.725,02 786.202,11 846.679,20 907.156,28 967.633,37 1.028.110,45 1.088.587,54 1.149.064,62 1.209.541,71 58 7.2 ECONOMIA COM A REDUÇÃO DO CONSUMO DE ÁGUA DESMINERALIZADA A redução do consumo de água desmineralizada para a selagem das bombas será de cerca de 40,00t/d. Com o custo interno da água desmineralizada apurado em 1,31US$/t, temos um valor projetado de R$51.640,00/ano, para a taxa de câmbio de 2,70 R$/US$. 7.3 OUTRAS ECONOMIAS Conforme já mencionado anteriormente, ainda há mais oportunidades para redução do volume de água utilizada na eletrólise. Um exemplo relevante é o consumo de água de selagem das bombas de vácuo (B-563-20/23) dos separadores da unidade de purificação de eletrólito, que consomem cerca de 110,00t/d de água da torre de resfriamento n0 03. Esta água entra na selagem das bombas e vai para a UTE (Unidade de Tratamento de Efluentes), para evitar a possibilidade de contaminação da torre que também fornece água para a refrigeração dos transformadores/retificadores da eletrólise. Se este descarte for maior do que o necessário para manter um ciclo de concentração bom na torre de resfriamento, poderá haver economia relevante. Para se ter uma idéia da ordem de grandeza de valores, o custo total desta água é composto pelo seu custo de acondicionamento na torre (0,22US$/m3), pelo seu custo de tratamento na unidade de tratamento de efluentes (2,44R$/m3) e pelo custo do seu descarte para a CETREL de 0,32R$/m3. Uma avaliação do desempenho da torre de resfriamento deverá indicar em que nível se encontra seu ciclo de concentração e as providências necessárias para reduzir ou eliminar este custo. Outros desperdícios estão relacionados com procedimento operacional inadequado, conservação de válvulas e instrumentos deficientes, etc. estado de 59 7.4 VALOR TOTAL DA ECONOMIA Considera-se que a operação com as cubas cobertas deverá trazer uma economia de cerca de R$480.000,00 (economia com vapor) e de cerca de R$50.000,00 (economia com água desmineralizada), perfazendo o total anual de R$530.000,00. Este valor é o mínimo que se considerou neste trabalho, uma vez que a quantidade de vapor que se deixará de utilizar nas máquinas de lavar cátodos e de estripar chapas de partida não foi computada. 7.5 TEMPO DE RETORNO DO INVESTIMENTO Baseado nos valores dos levantamentos efetuados até o momento e nos benefícios esperados, tem-se que o tempo de retorno do investimento deverá ser de R$373.000,00 / R$530.000,00/ano = 0,7 ano ou cerca de 8 meses. 8 CONSIDERAÇÕES FINAIS O estudo considera a economia que poderá ser obtida a partir do grau da retenção de 40% de vapor com as cubas cobertas, com o tipo de tecido experimentado. Evidentemente, será muito difícil obter 100% de retenção, mas provavelmente deverá haver formas de aumentar o grau de conservação de energia, sem efeitos colaterais para o processo. Uma delas é a utilização de cubas de resina polimérica, que apresentam menor condutividade térmica do que as atuais de concreto, revestidas com folhas de chumbo. Há inclusive refinarias que praticamente não fazem uso de vapor, pois as características das instalações e dos processos permitem maior conservação do calor. Na unidade de eletrólise desta empresa, outras medidas poderiam resultar em redução do consumo de vapor, como por exemplo: manter tanques de condicionamento de eletrólito sempre cobertos, revestir linhas de condução de eletrólito com mantas isolantes. 60 Uma questão que vale a pena ser comentada é a da tarefa de cobrir e descobrir cubas quando das atividades de retirar curtos e retirar produção. Considera-se que possa ser desenvolvido um dispositivo motorizado de enrolar e desenrolar o tecido que estiver cobrindo um grupo. Conforme relatado, as propostas aqui apresentadas devem ser avaliadas e melhoradas naquilo que puder simplificá-las e torná-las menos onerosas. O planejamento de implantação do projeto pode começar pelas modificações mais simples e aquilo que não tiver ainda o detalhamento necessário, poderá ser trabalhado paralelamente. Tem-se observado que a água de processo utilizada para lavagem dos contatos não está adequada para tal tarefa. Os contatos vêm apresentando sulfatização acentuada e desgaste aparente por corrosão ácida, o que aumenta a resistência dos contatos, o consumo de energia e reduz o tempo médio de vida dos barramentos de cobre. Esta é uma questão que também deve ser trabalhada, ou com a troca do tipo de água para a tarefa ou a melhoria de sua qualidade, etc. Em algumas ocasiões, pode-se ver o tanque de condensado puro (TQ-562-05) transbordando para o dique, que vai dar no poço de efluentes da Eletrólise. Talvez haja forma de se fazer um gerenciamento dessa água, de forma que se faça o alinhamento deste condensado para o vaso de pressão (VP-562-02) de condensado de processo quando o nível do tanque (TQ-56205) de condensado puro estiver alto, evitando-se que essa água limpa seja enviada diretamente para a UTE (Unidade de Tratamento de Efluentes). Uma questão que de uma forma ou outra contribui para o descontrole do inventário é o problema operacional com as bombas dos poços de dreno dos circuitos de cubas. Quando não se é possível bombear o eletrólito (mais lama anódica) para os espessadores, este fica inventariado no porão, falseando a determinação do inventário. Um diagnóstico preliminar apontou que o fator responsável pelo desgaste freqüente das bombas é a grande quantidade de baritina (desmoldante de ânodos) presente na lama anódica. Este assunto estará sendo tratado desde a sua origem, isto é, a partir da aplicação do desmoldante no ânodo, na roda de moldagem. 61 9 Conclusão Este estudo verificou as condições para a operação com as cubas eletrolíticas cobertas por tecido sintético, em um processo de obtenção de cobre. As premissas para operação na nova situação são a adequação do balanço hídrico da unidade de eletrólise e a preservação da atividade de um aditivo (cola animal) utilizado no eletrólito no refino eletrolítico. Atualmente, o balanço hídrico da unidade é regulado principalmente pela taxa de evaporação do eletrólito nas cubas, representando a principal saída de água do sistema, e pela entrada de água utilizada em diversas operações. Com a pretendida redução de 40% na taxa de evaporação com a cobertura das cubas, estudou-se a contrapartida para a redução de entrada de água no sistema. Assim, identificaram-se formas de redução da utilização de água, considerando principalmente o reaproveitamento de condensados, para operações de lavagens, que durante geração nos trocadores de calor passam a constituir o eletrólito circulante do sistema, através do seu encaminhamento para um poço central de águas drenadas, sem um aproveitamento primário da água. A redução esperada do consumo de vapor será de 42,90%, sem considerar a economia que deverá ocorrer com a redução do consumo de vapor nas máquinas de estripar chapas de partida e lavar e pesar cátodos, em função da substituição da água de processo, com temperatura média de 60oC, pelo condensado, com temperatura média de 108oC. Os projetos considerados deverão reduzir o consumo de água em cerca de 40% e são de fácil exeqüibilidade, não devendo interferir na continuidade operacional das unidades de processo. Para avaliar o efeito da conservação do calor (ocasionada pela cobertura da cuba) na atividade do aditivo cola animal, que é importante para a orientação da cristalização do depósito e para a obtenção da eficiência de corrente pretendida no refino eletrolítico do cobre, estudou-se o seu comportamento em uma unidade piloto constituída de 4 cubas, utilizando-se um aparelho de monitoramento em linha, patenteado pela empresa alemã Norddeutsche Affinerie. Verificou-se que o aditivo apresentou redução da sua concentração no eletrólito de cerca de 0,35mg/l com o aumento da temperatura do eletrólito de 63,5 a 65,5oC. Diante disto, para a operação da eletrólise com as cubas 62 cobertas haverá a necessidade de redução da temperatura do eletrólito de alimentação e um ajuste da dosagem do aditivo cola animal para manter sua concentração residual em cerca de 0,55mg/l no eletrólito que sai da cuba, que vem a ser a concentração atual aditivo na operação com as cubas descobertas. Além dos benefícios econômicos, gerados com a economia anual de cerca de R$530.000,00, com o retorno do investimento previsto para oito meses, haverá o benefício ambiental com a redução do consumo de água em cerca de 42%, preservando o lençol freático de onde a água é captada para ser utilizada nos processos da empresa, e a redução do consumo de óleo combustível na caldeira, com os efeitos imediatos da conservação de um recurso natural nãorenovável e a redução da poluição atmosférica no local. 10 Recomendações Durante a apuração do balanço hídrico das unidades de processo da eletrólise, verificou-se que alguns fluxos de água não afetavam o controle de inventário de líquidos, portanto não foram considerados para fins de projeto de controle ou redução. A função principal dessas águas é a de refrigeração de bombas de vácuo, mancais de bombas verticais ou de selagem de bombas centrífugas. Para tanto, utiliza-se água de torre de resfriamento, água industrial e água desmineralizada. Por questão de peculiaridades dos processos, essas águas não trabalham em circuito fechado e são enviadas para a UTE, representando oportunidades de estudos para aplicação do conceito dos 3 R (Reduzir, Reusar e Reciclar). Além disto, conforme citado neste trabalho, aponta-se como perda o transbordo de cerca de 50m3/d de condensado puro que é enviado para a UTE, portanto não é utilizado em operações na unidade de eletrólise e não é enviado para aproveitamento na caldeira. A razão principal de se considerar a cobertura das cubas por tecido sintético é pela facilidade de movimentá-lo durante as operações de inspeção e remoção de curtos-circuitos e retirada de produção com a troca de eletrodos. As inspeções de curtos-circuitos com as cubas cobertas podem ser feitas por câmera de infravermelho, pois o tecido não impede a exposição da zona quente provocada pelo aquecimento da área afetada, o que também se 63 constitui em uma vantagem operacional, pois não obriga o operador descobrilas para executar essa tarefa. Além disto, a cobertura por tecido é um investimento bem menor do que uma estrutura mais rígida e pesada. O que se vê de oportunidade é o estudo para aumento da conservação de energia, além do que é apresentado nesta monografia, avaliando-se outras rotas. 64 REFERÊNCIAS BIBLIOGRÁFICAS 1. K. KNUUTILLA, O. Forsen and A. Pehkonen. “The Effect of Organic on the Electrocrystallization of Copper”. Proceedings of TMS 116th Annual Meeting, DENVER, p. 129-143. 2. D.F., Suarez and F.A. Olson. “Nodulation of Copper by Electrorefining Addition Agents, Glue and Chloride Ion”. Proceeding of TMS 116th Annual Meeting, p. 145-170, 1987. 3. D.A. Uceda, J.D. Scott and T.J. O’Keefe.”Electrochemical Evaluation of gas Spargins on Copper Deposition in the Presence of Additives”. Proceedings of the COPPER 91 International Symposium-Vol. III, August 18-21, 1991, OTTAWA, CANADÁ, p. 303-327. 4. R. WINAND, M. DEGREX, V.BASTIN. “Copper Electrocrystallization and Continuous Monitoring of Electrorefinig Additives”. Proceedings of the COPPER 91 International Symposium-Vol. III, August 18-21, 1991, OTTAWA, CANADÁ, p. 341-354. 5. Christiane de Maere and René Winand. “Study of the Influence in Copper Electrorefinning, Simulating Industrial Conditions”. Proceedings of the COPPER 95 International Conference-Vol. III, November 26-29, 1995, Santiago, Chile, p. 264-286. 6. D.W. Collins and J.B. Hiskey. “Additive Monitorig and Interations during Copper Eletroprocessing”. Proceedings of the COPPER 99 International Conference-Vol. III, October 10-13, 1999, PHOENIX, ARIZONA, USA, p. 461-478. 7. Mustafa, G. S. Reutilização de Efluentes Líquidos em Indústria Petroquímica. Dissertação da Tese de Mestrado. Universidade Federal da Bahia, 1998. 8. Young D. N. Mass Balance Approach to Water Conservation. The NACE Annual Conference, 1993. 9. Goldblatt, M. E. Industrial Water Conservation – Zero Discharge or Partial Wastewater Reuse. The NACE Annual Conference, 1993. 65 10. Eble, S. K. and Feathers, J. Water Reuse Within a Refinery. National Petroleum Refiners association, 1992. 11. Azevedo, V. e Gonçalves, N. Programa de Minimização, Reuso e Reciclo de Efluentes Líquidos na POLIBRASIl e POLICOM, Camaçari – Bahia, abril de 2000. 12. Mustafa, G. S. Apostila da Disciplina Gerenciamento de Emissões Efluentes Líquidos. Curso de Especialização em Gerenciamento e Tecnologias Ambientais na Indústria, Universidade Federal da Bahia, 2001. 13. Furtado, Marcelo. Tratamento de Efluentes.Química e Derivados, abril 2001, p. 15 – 28. 14. Hespanhol, Ivanildo. Experiências de Reuso da Água. REVISTA ÁGUA ON LINE - no 09. Disponível em: <http://www.aguaonline.com.br> . Acesso em 04 de dez. 2001. 66 APÊNDICE – METODOLOGIA TÉCNICA METODOLOGIA TÉCNICA 1 - OBJETIVO Levantar os valores de temperaturas de eletrólito das cubas eletrolíticas relacionadas com as suas correspondentes vazões. 2 - APARELHAGEM 1.1 01 calibrador eletrônico; marca Rochester; modelo Diamond; faixa de trabalho de –200oC a 1370oC; precisão de ± 2oC; resolução do display de ± 1 digit; 1.2 01 termoresistência tipo PT-100; comprimento de 1250mm; 1.3 01 cronômetro digital; 1.4 01 dispositivo tampão; 1.5 01 dispositivo de posição de madeira. 3.- PROCEDIMENTO 3.1 – Montar a aparelhagem conforme o croqui abaixo: Termoresistência calibrador O C Dispositivo de madeira para fixação das posições superior, meio e fundo da cuba 67 3.2 – Uma vez montada a aparelhagem, escolha aleatoriamente 12 cubas para as medições de temperaturas e vazões. 3.3 – Calcule a vazão de cada cuba escolhida com o auxílio do dispositivo tampão e do cronômetro. Para isso pressione o dispositivo tampão no ralo da caixa de transbordo e com o cronômetro meça o tempo de enchimento da caixa até a haste de referência. Calcule então a vazão da cuba pela divisão do fator adimensional 456 pelo tempo cronometrado e tem-se o resultado da vazão em l/min.. Abaixo temos o modelo do dispositivo tampão: Haste de referência Tampão 3.4 – Realize 09 medições de temperaturas de eletrólito por cuba, em 03 locais (na entrada, no centro e na saída) e em 03 profundidades (superior, centro e fundo) diferentes conforme esquemático adiante: chapa de partida ânodo de cobre caixa de transbordo 1 1 1 2 2 2 3 3 3 cuba com eletrólito Ralo 68 4 – RESULTADOS OBTIDOS As medições realizadas, conforme o item 3, estão registradas adiante: GRUPO N0: 07 Posição CUBA NO: 20A o C na entrada o VAZÃO: 17,0l/min C no centro o C na saída 1-Superior 61,4 60,4 61,9 2-Meio 64,1 63,9 63,9 3-Fundo 64,6 64,2 64,4 63,4 62,7 63,4 Média GRUPO N0: 11 Posição CUBA NO: 1B o C na entrada VAZÃO: 22,8l/min o C no centro o C na saída 1-Superior 62,3 61,9 61,7 2-Meio 64,2 64,0 63,0 3-Fundo 64,0 64,2 64,1 63,5 63,4 62,9 Média GRUPO N0: 08 Posição CUBA NO: 20A o C na entrada o VAZÃO: 30,0l/min C no centro o C na saída 1-Superior 63,4 60,7 61,5 2-Meio 63,7 63,5 63,5 3-Fundo 63,7 63,9 63,8 63,6 62,7 62,9 Média GRUPO N0: 04 Posição CUBA NO: 20A o C na entrada o VAZÃO: 13,5l/min C no centro o C na saída 1-Superior 63,8 58,9 58,0 2-Meio 62,3 61,9 61,3 3-Fundo 61,7 61,8 61,8 62,6 60,9 60,4 Média 69 GRUPO N0: 10 Posição CUBA NO: 20A o C na entrada o VAZÃO: 16,3l/min C no centro o C na saída 1-Superior 63,4 57,9 60,0 2-Meio 62,3 62,3 61,5 3-Fundo 62,7 62,6 61,9 62,8 60,9 61,1 Média GRUPO N0: 05 Posição CUBA NO: 20A o C na entrada o VAZÃO: 15,1l/min C no centro o C na saída 1-Superior 63,5 60,7 59,5 2-Meio 62,7 62,6 60,7 3-Fundo 62,5 62,3 61,7 62,9 61,9 60,6 Média GRUPO N0: 09 Posição CUBA NO: 1B o C na entrada VAZÃO: 8,5l/min o C no centro o C na saída 1-Superior 63,7 57,9 60,8 2-Meio 64,6 64,3 64,8 3-Fundo 64,9 64,5 65,0 64,4 62,2 63,5 Média GRUPO N0: 06 Posição CUBA NO: 20A o C na entrada o VAZÃO: 22,5l/min C no centro o C na saída 1-Superior 62,4 58,9 60,3 2-Meio 63,6 63,5 63,4 3-Fundo 63,8 64,0 63,7 63,3 62,1 62,5 Média 70 GRUPO N0: 16 Posição CUBA NO: 1B o C na entrada VAZÃO: 23,0l/min o C no centro o C na saída 1-Superior 64,8 61,7 62,3 2-Meio 63,8 63,5 62,3 3-Fundo 63,7 63,7 62,6 64,1 63,0 62,4 Média GRUPO N0: 12 Posição CUBA NO: 20A o C na entrada o VAZÃO: 26,0l/min C no centro o C na saída 1-Superior 64,6 60,7 62,3 2-Meio 64,0 63,9 63,6 3-Fundo 64,2 64,1 64,1 64,3 62,9 63,3 Média GRUPO N0: 15 Posição CUBA NO: 2B o C na entrada VAZÃO: 18,0l/min o C no centro o C na saída 1-Superior 61,2 62,8 62,5 2-Meio 63,8 64,5 63,7 3-Fundo 64,5 64,4 64,4 63,2 63,9 63,5 Média GRUPO N0: 14 Posição CUBA NO: 20B o C na entrada o VAZÃO: 21,0l/min C no centro o C na saída 1-Superior 58,0 59,5 60,9 2-Meio 62,7 61,9 61,4 3-Fundo 63,0 62,1 62,2 61,2 61,2 61,5 Média