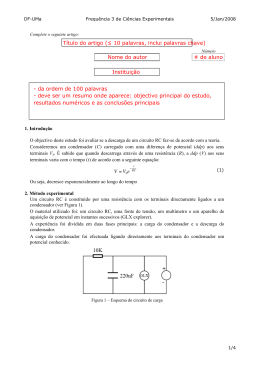

UNIVERSIDADE FEDERAL DE MINAS GERAIS PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA METODOLOGIA PARA O CÁLCULO DA MASSA DE FLUIDO REFRIGERANTE EM SISTEMAS DE REFRIGERAÇÃO POR COMPRESSÃO DE VAPOR AUTOR: MATHEUS PEREIRA PORTO Belo Horizonte, 18 de janeiro de 2010 Matheus Pereira Porto METODOLOGIA PARA O CÁLCULO DA MASSA DE FLUIDO REFRIGERANTE EM SISTEMAS DE REFRIGERAÇÃO POR COMPRESSÃO DE VAPOR Dissertação apresentada no programa de Pós-Graduação em Engenharia Mecânica da Universidade Federal de Minas Gerais, como requisito parcial à obtenção do título de Mestre em Engenharia Mecânica. Área de concentração: Calor e fluidos Orientador: Prof.Luiz Machado Universidade Federal de Minas Gerais Co-orientador: Prof. Ricardo Nicolau Nassar Koury Universidade Federal de Minas Gerais Belo Horizonte Escola de Engenharia da UFMG 2010 Universidade Federal de Minas Gerais Programa de Pós-Graduação em Engenharia Mecânica Av. Antônio Carlos, 6627 – Pampulha – 31.270-901 – Belo Horizonte – MG Tel.: =+55 34095145 – Fax.: +55 31 34433783 www.demec.ufmg.br - - e-mail: [email protected] METODOLOGIA PARA O CÁLCULO DA MASSA DE FLUIDO REFRIGERANTE EM SISTEMAS DE REFRIGERAÇÃO POR COMPRESSÃO DE VAPOR Matheus Pereira Porto Dissertação defendida e aprovada em 18 de Janeiro, de 2010, pela Banca Examinadora designada pelo Colegiado de Programa de Pós Graduação em Engenharia Mecânica da Universidade Federal de Minas Gerais, como parte dos requisitos necessários à obtenção do título de “Mestre em Engenharia Mecânica”, na área de concentração de Calor e Fluidos. Prof. Dr.Luiz Machado – Universidade Federal de Minas Gerais – Orientador Prof. Dr.Ricardo Nicolau Nassar Koury – Universidade Federal de Minas Gerais – Co-orientador Prof. Dr. Antonio Augusto Torres Maia – Universidade Federal de Minas Gerais – Examinador Antonio Carlos Lopes da Costa – Centro de Desenvolvimento da Tecnologia Nuclear – Examinador Dedico este trabalho aos meus pais que têm estado sempre presente nos momentos de conquistas. AGRADECIMENTOS Agradeço ao Governo Federal que, por meio da Universidade Federal de Minas Gerais, cria oportunidades para realização de trabalhos científicos, e ao corpo de funcionários e docentes que fazem com que estes sejam bem orientados. Agradeço ao Conselho Nacional de Desenvolvimento Científico e Tecnológico – CNPq pelo financiamento deste trabalho. Agradecimentos a todos os professores do Centro Pedagógico, do Colégio Técnico (COLTEC), do Departamento de Engenharia Mecânica, a Antonio Carlos Lopes da Costa, Antônio Augusto Torres Maia pelas boas sugestões para a revisão final do trabalho. Em especial, agradeço a Luiz Machado e a Ricardo Nicolau Nassar Koury, e aos funcionários do Programa de Pós-Graduação de Engenharia Mecânica. Meus agradecimentos sinceros. "Nada mais prático que uma boa teoria" Licínio Cesar Porto SUMÁRIO NOMENCLATURA................................................................................................................... 9 LISTA DE FIGURAS .............................................................................................................. 12 LISTA DE GRÁFICOS ............................................................................................................ 14 LISTA DE TABELAS.............................................................................................................. 15 LISTA DE ABREVIATURAS E SÍMBOLOS ......................................................................... 16 RESUMO................................................................................................................................. 17 1. INTRODUÇÃO ........................................................................................................... 18 2. EVAPORADORES E CONDENSADORES ................................................................ 21 2.1 INTRODUÇÃO ............................................................................................................21 2.2 TIPOS DE EVAPORADORES E CONDENSADORES ...............................................21 2.2.1 Evaporadores ............................................................................................................... 21 2.2.2 Condensadores ............................................................................................................. 23 2.3 ESCOAMENTO MONOFÁSICO .................................................................................24 2.3.1 Transferência de calor no interior de tubos ................................................................... 24 2.3.2 Transferência de calor no exterior de tubos .................................................................. 25 2.3.3 Perda de pressão........................................................................................................... 32 2.3.4 Cálculo da massa.......................................................................................................... 33 2.4 ESCOAMENTO BIFÁSICO .........................................................................................34 2.4.1 Transferência de calor .................................................................................................. 34 2.4.2 Perda de pressão........................................................................................................... 37 2.4.3 Cálculo da massa/Fração de vazio ................................................................................ 38 3. MODELO DE CÁLCULO DO INVENTÁRIO ............................................................ 41 3.1 METODOLOGIA DE CÁLCULO DO PROGRAMA...................................................41 4. APRESENTAÇÃO DO SOFTWARE .......................................................................... 45 4.1 MASSA NO COMPRESSOR........................................................................................48 4.2 MASSA NA LINHA DE VAPOR DE ALTA PRESSÃO..............................................49 4.3 CONDENSADOR.........................................................................................................50 4.4 MASSA NA LINHA DE LÍQUIDO DE ALTA PRESSÃO...........................................53 4.5 MASSA NO DISPOSITIVO DE EXPANSÃO..............................................................54 4.6 MASSA NA LINHA DE LÍQUIDO DE BAIXA PRESSÃO.........................................55 4.7 MASSA NO EVAPORADOR.......................................................................................56 4.8 MASSA NA LINHA DE VAPOR DE BAIXA PRESSÃO............................................59 4.9 ARMAZENAMENTO DOS DADOS E RESULTADOS ..............................................60 5. RESULTADOS E DISCUSSOES ................................................................................ 63 5.1 METODOLOGIA DO EXPERIMENTO PARA VALIDAÇÃO DO PROGRAMA ......63 5.2 RESULTADOS OBTIDOS ...........................................................................................66 5.2.1 Análises No Evaporador............................................................................................... 67 5.2.2 Análises No Condensador ............................................................................................ 71 5.2.3 Comparação Dos Resultados Do Modelo De Fração De Vazio ..................................... 75 5.2.4 Soma Das Massas Nos Componentes ........................................................................... 76 5.2.5 Discussão..................................................................................................................... 77 6. CONCLUSÃO ............................................................................................................. 78 ABSTRACT............................................................................................................................. 79 REFERÊNCIAS BIBLIOGRÁFICAS ...................................................................................... 80 NOMENCLATURA Letras Latinas At Área superficial dos tubos de um condensador tubos-e-arames [m²] Aw Área superficial dos arames de um condensador tubos-e-arames [m²] cpl Calor específico do líquido saturado [J/kg.K] d Diâmetro interno de um tubo [m] dext Diâmetro externo de um tubo [m] dw dz Diâmetro de um arame [m] Comprimento de tubulação infinitesimal [m] f Coeficiente de atrito relacionado a perda de carga [Adimensional] Fator de aumento do coeficiente de transferência de calor por ebulição convectiva [Adimensional] F flo Fator de atrito de um escoamento líquido saturado [Adimensional] fvo Fator de atrito de um escoamento vapor saturado [Adimensional] G Fluxo mássico [kg/m².s] h Coeficiente convectivo de transferência de calor [W/m².K] Coeficiente de transferência de calor de um fluido no interior de um tubo [W/m².K] hcond hlv Diferença entre a entalpia do vapor saturado e do líquido saturado [kJ/kg] hr Coeficiente de transferência de calor por radiação [W/m².K] k Condutividade térmica [W/m.K] kar Condutividade térmica do ar [W/m.K] kH Parâmetro discreto para cálculo da fração de vazio [Adimensional] kl Condutividade térmica do líquido saturado [W/m.K] L Comprimento característico de um superfície [m] Lt m MEM Comprimento da tubulação [m] Viscosidade [Pa.s] Nu Número de Nusselt [Adimensional] Pcrit Pr Prl Pressão crítica do fluido refrigerante [Pa] Número de Prandtl [Adimensional] Massa em escoamento monofásico [kg] Número de Prandtl do líquido saturado [Adimensional] Psat Pressão do escoamento bifásico [Pa] pt Passo, ou distância, entre dois tubos consecutivos [m] pw Passo, ou distância, entre dois arames consecutivos [m] Qmon. Ra Re Redp Capacidade de transferência de calor na região monofásica [W] Número de Rayleigh [Adimensional] Número de Reynolds [Adimensional] Rel S Número de Reynolds do escoamento em estado bifásico [Adimensional] Número de Reynolds do escoamento em estado líquido saturado [Adimensional] Fator de supressão ao coeficiente de transferência de calor por ebulição nucleada T∞ Temperatura ambiente [K] Tavg Temperatura média entre a superfície de um objeto e a ambiente [K] Tsup Temperatura superficial [K] Tv Temperatura de um fluido [K] ul Velocidade do escoamento no estado líquido [m/s] Umon. V VEM x z Coeficiente global de transferência de calor na região monofásica [W/m².K] Velocidade [m/s] Volume ocupado por um escoamento monofásico [m³] Título de um fluido [Adimensional] Parâmetro para cálculo da fração de vazio [Adimensional] Letras Gregas α αc αdp αeb αhom αvazio β Difusividade térmica [m²/s] χ ∆P ∆PF ∆PSAT Parâmetro de Martinelli [Adimensional] Variação da pressão [Pa] ∆Tml ∆ΤSAT Diferença de temperatura média logarítmica [K] Coeficiente de transferência de calor devido a ebulição convectiva [W/m².K] Transferência de calor de fluidos em estado bifásico [W/m².K] Coeficiente de transferência de calor devido a ebulição nucleada [W/m².K] Fração de vazio do modelo homogênio [Adimensional] Fração de vazio [Adimensional] Coeficiente de expansão térmica [K-1] Variação da pressão - perda de carga [Pa] Variação da pressão do vapor saturado [Pa] Diferença entre a temperatura de saturação do fluido e a parede em contato com o fluido [K] φlo φlv µl µv ν ρ ρEM ρl ρl Fator multiplicador da perda de carga – líquido saturado [Adimensional] ρv ρv σ υ υλ υϖ Massa específica do vapor saturado [kg/m³] Fator multiplicador da perda de carga – vapor saturado [Adimensional] Viscosidade do líquido saturado [Pa.s] Viscosidade do vapor saturado [Pa.s] Difusividade de momento [m²/s] Massa específica [kg/m³] Massa específica do escoamento monofásico [kg/m³] Massa específica do líquido saturado [kg/m³] Massa específica do vapor saturado [kg/m³] Massa específica do vapor saturado [kg/m³] Tensão superficial [N/m] Volume específico [m³/kg] Volume específico do líquido saturado [kg/m³] Volume específico do vapor saturado [kg/m³] LISTA DE FIGURAS FIGURA 3.1– Fluxograma do algorítimo de cálculo do modelo................................................43 FIGURA 4.1– Tela principal do software – Dados de entrada...................................................45 FIGURA 4.2 – Tela principal do software – Ciclo termodinâmico . ..........................................46 FIGURA 4.3 – Tela principal do software – Propriedades termodinâmicas. ..............................47 FIGURA 4.4 – Tela principal do software – Elementos do sistema. ..........................................48 FIGURA 4.5 – Cálculo da massa no compressor.......................................................................49 FIGURA 4.6 – Cálculo da massa na linha de vapor de alta pressão...........................................50 FIGURA 4.7 – Cálculo da massa no condensador ar-ar.............................................................51 FIGURA 4.8 – Cálculo da massa no condensador do tipo tubos coaxiais. .................................52 FIGURA 4.9 - Cálculo da massa no condensador do tipo tubos e arames..................................53 FIGURA 4.10 – Cálculo da massa na linha de líquido de alta pressão.......................................54 FIGURA 4.11 – Cálculo da massa no dispositivo de expansão..................................................55 FIGURA 4.12 – Cálculo da massa no trecho de líquido de baixa pressão..................................56 FIGURA 4.13 – Cálculo da massa para o evaporador do tipo ar-ar ...........................................57 FIGURA 4.14 – Cálculo da massa para o evaporador do tipo tubos coaxiais.............................58 FIGURA 4.15 – Cálculo da massa para o evaporador de placas de um refrigerador doméstico............................................................................................................................59 FIGURA 4.16 – Massa na linha de vapor de baixa pressão. ......................................................60 FIGURA 4.17 – Apresentação do resumo dos resultados da somatória das massas. ..................61 FIGURA 4.18 – Arquivamento dos dados de entrada a partir da ferramenta “Salvar”. ..............62 FIGURA 5.2– Técnica de textura utilizada para determinação do comprimento da região do evaporador. .........................................................................................................................64 FIGURA 5.3– Segmentação dos tubos e o resultado ilustrativo da fração de vazio....................67 FIGURA 5.4 – Comprimento das regiões de fluido bifásico e monofásico no condensador com o aumento temperatura de condensação. ......................................................................74 FIGURA 5.5 – Coeficiente de transferência de calor do fluido primário na região monofásica, variando a temperatura de condensação. ..........................................................75 LISTA DE GRÁFICOS GRÁFICO 5.1 – Temperaturas, dados de entrada do software, o tempo de medição em minutos. ..............................................................................................................................66 GRÁFICO 5.2 – Massa cálculada no evaporador versus o número de refinamento. ..................68 GRÁFICO 5.3 – Fração de vazio versus título no evaporador, considerando 5 e 180 unidades..............................................................................................................................69 GRÁFICO 5.4 – Teste de sensibilidade da massa no evaporador com as temperaturas de entrada do software. ............................................................................................................70 GRÁFICO 5.5 – Massa calculada no condensador versus número de refinamento. ...................72 GRÁFICO 5.6 – Fração de vazio em função do título para o condensador. ...............................72 GRÁFICO 5.7 – Teste de sensibilidade da massa no condensador com as temperaturas de entrada do software. ............................................................................................................73 GRÁFICO 5.8 – Comparação do modelo da fração de vazio do programa e do proposto por Hermes (2001). ...................................................................................................................76 LISTA DE TABELAS TABELA 2.1 – Valores de n e a para cálculo do número de Nusselt em evaporadores de geladeira. ............................................................................................................................31 TABELA 2.2 – Valores de C para as combinações de escoamento da fase líquida e vapor........37 TABELA 2.3 – Valores de KH em função de z..........................................................................39 TABELA 5.1– Propriedades gerais do refrigerador doméstico. .................................................65 LISTA DE ABREVIATURAS E SÍMBOLOS DEMEC Departamento de Engenharia Mecânica PPGMEC Programa de Pós Graduação em Engenharia Mecânica UFMG Universidade Federal de Minas Gerais CNPq Conselho Nacional de Desenvolvimento Científico e Tecnológico RESUMO O compressor é o componente mais sucetível a falhas em uma máquina de refrigeração por compressão de vapor. Para evitar a aspiração de líquido por este componente, certo grau de superaquecimento na saída do evaporador é recomendado. Freqüentemente, os instaladores optam por impor um superaquecimento acima do especificado, para garantir que não haverá aspiração de líquido pelo compressor. Então, uma menor quantidade de fluido refrigerante é colocada na máquina. De qualquer forma, se esse valor é muito pequeno, o superaquecimento pode ser excessivo, comprometendo drasticamente o tempo de vida útil do compressor. Desta maneira, a contabilização da massa de fluido frigorífico (inventário) em máquinas de refrigeração por compressão de vapor constitui um importante estágio para garantir o bom funcionamento do sistema. O objetivo deste trabalho é desenvolver um modelo numérico, com saída em Delphi, que permite calcular o inventário em máquinas de pequeno e médio porte com diversos tipos de trocadores de calor, tais como de tubos coaxiais, de superfície de placas, de tubos-e-arames e de expansão seca. Foi realizado um teste de malha, um estudo de sensibilidade aos dados de entrada e uma validação para um refrigerador doméstico onde foi obtido um erro de 1,5%. Palavras chave: Sistemas de refrigeração, Inventário, Fração de vazio. 1. INTRODUÇÃO A máquina de refrigeração por compressão de vapor surgiu da invenção de Jacob Perkins, sendo patenteada em 1834. O objetivo final de sua descoberta era a produção de gelo, uma vez que este possuía grande valor comercial na época. Observou-se, poucas décadas depois, que a produção de gelo cresceria em larga escala. Com o advento dos motores elétricos em 1873, a utilização de máquinas de refrigeração por compressão de vapor tornou-se mais viável, assim como o desenvolvimento tecnológico dos compressores. A utilização da energia elétrica, a partir do século XX, conjugada ao emprego de fluidos frigoríficos, em especial o uso de CFC’s, fez com que a máquina de refrigeração por compressão de vapor fosse amplamente utilizada em sistemas frigoríficos industriais e domésticos. Uma pesquisa realizada em 2005 estimou que somente o mercado de condicionadores de ar compactos fabricaria 59 milhões de unidades no mundo durante este ano, sendo o mercado brasileiro responsável por um milhão (ABRAVA, 2005). Ainda se referindo ao ano de 2005, pesquisas indicaram que 87,4% das moradias no Brasil possuíam geladeira e 17,1% possuíam freezer. Isto significa que mais de 178 milhões de máquinas por compressão de vapor estão presentes nas residências e escritórios dos brasileiros (IBGE, 2005). Estima-se que o consumo de massa de fluido frigorífico anual supere 3500 toneladas por ano para refrigeradores domésticos e veiculares no país (ABRAVA, 2005). A quantidade de carga frigorífica de uma máquina é denominada de inventário. Ela está diretamente relacionada à performance do equipamento (Revellin, 2009). Isto significa que existe uma quantidade ótima de fluido que irá gerar menor consumo de energia e, conseqüentemente, contribuir indiretamente para diminuição do efeito estufa. Além disto, a utilização de menos fluido refrigerante reflete em uma menor presença de HCFC’s e HFC’s na atmosfera, contribuindo assim para a diminuição do efeito estufa diretamente. A utilização de uma carga de fluido maior ou menor em relação ao valor ideal, pode comprometer seriamente o compressor. O uso controlado de fluido refrigerante em grandes sistemas de refrigeracao também é importante quando o refrigerante é um hidrocarboneto (fluido natural) devido à periculosidade envolvida. 19 O compressor é o componente mais suscetível à falhas em um sistema de refrigeração com evaporadores de expansão seca. Muitas vezes recomenda-se um determinado valor de superaquecimento do fluido frigorífico na saída do evaporador. Com certa freqüência, os instaladores optam por impor um superaquecimento acima do especificado, a fim de garantir a não aspiração de líquido pelo compressor. Todavia, se esse valor é demasiadamente baixo, o superaquecimento pode ser muito alto, comprometendo o compressor e reduzindo drasticamente o seu tempo de vida útil. Em máquinas frigoríficas ocorre a presença de escoamento bifásico. Este escoamento exige uma análise mais complexa que a do escoamento monofásico, no que se refere a determinação da massa especifica do fluido. Conseqüentemente, é dispendiosa a tarefa de obter a massa de fluido total. É comum a prática empírica de determinação da massa necessária. Estimativas são realizadas baseadas na geometria do equipamento. Fazem-se posteriores ajustes, até chegar às temperaturas desejadas. O ônus desta prática está ligado ao tempo para obtenção do regime permanente. Outra solução é o desenvolvimento de um modelo de transferência de calor capaz de determinar os comprimentos bifásicos e monofásicos juntamente a uma correlação para determinação da massa específica do fluido. O objetivo deste trabalho é o desenvolvimento de um modelo de cálculo para obtenção do inventário de máquinas de compressão de vapor. Além desta introdução, esta dissertação contém 4 capítulos: Evaporadores e Condensadores, Modelo de Cálculo do Inventário, Resultados e Discussões e Conclusão. O capítulo 2, Evaporadores e Condensadores, apresenta os tipos de trocadores de calor usualmente utilizados e uma ampla discussão sobre os coeficientes de transferência de calor para os escoamentos bifásicos e monofásicos. Também estão em destaque as metodologias para cálculo da fração de vazio do escoamento bifásico. O capítulo 3, Modelo de Cálculo do Inventário, trata do algorítimo de cálculo para a determinação do inventário em máquinas de compressão de vapor, assim como fornece as intruções para utilização do modelo na versão de Visual em Delphi. O capítulo 4, Apresentação do software, apresenta o software e as funcionalidades relacionadas a este. O capítulo 5, Resultados e discussões, apresenta os resultados e discussões do presente trabalho. 20 O capítulo 6, Conclusão, apresenta as conclusões realizadas para os principais resultados obtidos. Por último são apresentados os próximos passos para continuidade do trabalho. 2. EVAPORADORES E CONDENSADORES 2.1 Introdução Para realização do modelo de um sistema de compressão de vapor é fundamental que se conheça bem os fenômenos de transferência de calor envolvidos. Sabe-se que os coeficientes de transferência de calor dependem das propriedades termodinâmicas, de transporte, dos parâmetros geométricos e do estado de conservação do equipamento. Durante os cálculos, considera-se que todos os equipamentos funcionam corretamente e apresentam estado de conservação semelhante ao de um equipamento novo. Assim, não se busca quantificar alterações no coeficiente de transferência de calor em um trocador de calor devido por exemplo.à corrosão ocorrida no equipamento. 2.2 Tipos de evaporadores e condensadores Existem diversos tipos de evaporadores e condensadores. O objetivo deste subitem é classificar e descrever sucintamente os principais tipos utilizados. 2.2.1 Evaporadores Evaporadores de expansão seca Evaporadores de expansão seca (ou direta) são aqueles em que a quantidade de fluido refrigerante é limitada para que este se torne vapor superaquecido em seu interior, de modo que o compressor tenha contato, somente, com a fase vapor do refrigerante. Para assegurar a evaporação completa de refrigerante permite-se um superaquecimento de 5,5ºC, o que siginifica em torno de 10 a 20% da área superficial do evaporador (Dossat, 2004). O controle de fluxo empregado é geralmente do tipo válvula termostática ou tubo capilar. 22 Os evaporadores de expansão são, em geral, mais simples que o tipo inundado ou de sobrealimentação líquida. São também menos dispendiosos no custo inicial, são mais compactos e requerem recarga em menor freqüência. Dentre os evaporadores de expansão seca, pode-se ainda classificá-los em: evaporador de tubo liso, evaporador de tubos aletados, evaporador de superfície de placas e evaporadores de tubos coaxiais. Evaporadores de inundação Os evaporadores de inundação operam com fluido refrigerante em fase líquida em toda tubulação, garantindo coeficiente de transferência de calor alto em toda a sua superfície de troca. O evaporador inundado é composto basicamente por um coletor, que separa o fluido refrigerante nas fases líquidas e vapor, e pela superfície de troca. O fluido na fase de vapor é levado pela parte superior do coletor ao compressor. Ao contrário do que ocorre com o evaporador de expansão seca, não é necessário que o fluido se torne vapor superaquecido, uma vez que o líquido é impedido de entrar em contato com o compressor devido à força exercida pela gravidade. Evaporadores de sobrealimentação O evaporador de sobrealimentação líquida possui como característica principal o fato de possuir grande quantidade de fluido refrigerante na fase líquida em comparação a quantidade de vapor. O evaporador de sobrealimentação líquida é composto por um coletor, assim como o evaporador inundado. Define-se como taxa de recirculação a razão entre a quantidade de fluido total em massa e a quantidade de fluido no estado de vapor saturado em massa. Assim, uma taxa de recirculação de 7 significa que existem seis partes de fluido no estado líquido e uma parte no estado vapor. Observa-se que a taxa de recirculação pode ser igual a 7 para fluidos como, por exemplo, a amônia e 2 para fluidos como o R12 e R22. Os evaporadores de sobrealimentação são comuns em sistemas de evaporadores múltiplos. 23 2.2.2 Condensadores Condensadores a ar Este tipo de condensador emprega o ar como fluido secundário no processo de transferência de calor. Condensadores a ar são utilizados em pequenas e médias aplicações e onde não houver disponibilidade de água. A faixa de capacidade mais comum está entre 7 kW e 352 kW, sem considerar as montagens em paralelo. A temperatura de condensação deve estar entre 11ºC e 15ºC superior a temperatura de bulbo seco do ar que entra no condensador. A temperatura do ar que deixa o condensador deve estar entre 3,5ºC e 5,5ºC inferior a temperatura de condensação. Deve-se evitar que a temperatura de condensação supere 55ºC, sendo recomendado 48ºC para temperatura de evaporação de 0ºC e 43 ºC para temperaturas de evaporação inferiores a 0ºC. Condensadores a água Este tipo de condensador emprega a água como fluido secundário. Dentre os mais utilizados, destaca-se o condensador duplo tubo, condensador carcaça e serpentina, condensador carcaça e tubos e o condensador de placas. O condensador duplo tubo é composto de tubos coaxiais, onde a água circula no tubo interior e o refrigerante no tubo envelope em contracorrente. O condensador carcaça e serpentina é constituído de tubos enrolados em forma de serpentina mntados em uma carcaça fechada. A água circula por dentro dos tubos enquanto o fluido refrigerante se condensa na carcaça. O condensador de carcaça e tubos é constituído de uma carcaça cilíndrica, onde o fluido refrigerante circula e de tubos paralelos no interior da carcaça, onde a água circula. O condensador de placas é constituído em geral de placas de aço inoxidável montadas paralelamente com um pequeno afastamento. A água de resfriamento e o fluido frigorífico circulam alternadamente entre as placas. Condensadores evaporativos Este tipo de condensador emprega a água e o ar com o fluido secundário. A montagem deste condensador é semelhante ao de uma torre de resfriamento, existindo, em seu interior, uma série de tubos por onde circula o fluido frigorífico. 24 Estes condensadores são dotados de bicos injetores que pulverizam a água que, por sua vez, escoa em contracorrente com o ar. O fluxo da água e do ar ocasiona a condensação do fluido refrigerante no interior da tubulação. A água escoa, em decorrência de seu peso, para a parte inferior do condensador, onde é depositada em um recipiente, sendo ali bombeada para novamente ser pulverizada. 2.3 Escoamento Monofásico 2.3.1 Transferência de calor no interior de tubos Em escoamentos completamente desenvolvidos de fluidos monofásicos em um tubo circular, deve-se calcular o coeficiente de transferência de calor de acordo com a natureza do escoamento: laminar ou turbulenta. Para determinação da natureza do escoamento, utiliza-se o número de Reynolds (Re) como referencia, conforme equação 2.1. Re = G×d µ 2.1 Onde, G é o fluxo mássico (kg/m².s), d é o diâmetro hidráulico (m) e µ é a viscosidade do fluido (Pa.s). Para ambos os escoamentos, tem-se que o coeficiente convectivo de transeferência de calor h pode ser calculado conforme equação 2.2. h = Nu × k d 2.2 Onde, k é a condutividade térmica do fluido e d o diâmetro hidráulico da tubulação. Assim, para realização do cálculo do coeficiente convectivo, falta apenas determinar o número de Nusselt (Nu). A obtenção do número de Nusselt para o escoamento laminar e turbulento serão abordadas a seguir. 25 Escoamento Laminar O Escoamento laminar ocorre para valores de Reynolds inferiores a 2300. Para um tubo circular, caracterizado por fluxo térmico superficial uniforme, o número de Nusselt tem valor igual a 4,36. Considerando a temperatura superficial constante, obtém-se o valor de 3,66 para o número de Nusselt. Sempre se optará pelo coeficiente que irá gerar a menor massa frigorífica no sistema, de forma a privilegiar a minimização de carga aderida ao mesmo. O vapor superaquecido está presente na saída do evaporador e na entrada do condensador. Sabendo-se que o vapor possui baixa massa específica, será escolhido o menor número de Nusselt (Nu = 3,66), para que este estado perdure pelo maior trecho possível. Isto se deve ao fato da fase bifásica, que possui maior massa específica, ser obtida pela subtração entre o trecho total e o trecho monofásico. O mesmo raciocínio se aplica ao trecho com líquido comprimido, que ocorre somente no condensador. Será escolhido o maior número de Nusselt (Nu = 4,36), para que este estado perdure o menor trecho possível. Assim, o trecho bifásico, com menor massa específica, irá possuir a maior importância. Escoamento turbulento Considera-se que o escoamento turbulento tem início com o valor de Reynolds de 2300, apesar de serem necessários valores superiores a 10000 para se obter um escoamento totalmente turbulento. A equação 2.3 apresenta a expressão para obtenção do número de Nusselt para escoamentos turbulentos. Nu = 0 ,023 × Re0 ,8 × Pr n 2.3 Onde, Re é o número de Reynolds e Pr é o número de Prandtl. Sabe-se que n = 0,4 quando a parede está a uma temperatura superior a do fluido e n = 0,3 quando a parede está a uma temperatura inferior a do fluido. 2.3.2 Transferência de calor no exterior de tubos Para o cálculo do coeficiente de transferência de calor no exterior de tubos deve-se utilizar metodologia específica para cada tipo de evaporador e condensador. Uma vez que este trabalho trata de evaporadores de expansão seca, será somente apresentada a metodologia de cálculo para os evaporadores de 26 tubos aletados, de tubos coaxiais e de superfícies de placas. No caso de evaporadores de tubos coaxiais, deve utilizar o método discutido na seção 2.3.1. No caso de evaporadores de tubos aletados e de superfícies de placas utiliza-se metodologia conforme descrito em Incropera (1998). Evaporador e condensador ar-ar com tubos aletados Para realizar o cálculo do coeficiente de transferência de calor por convecção do lado externo a tubulação utiliza-se a equação 2.5 (Incropera, 1998). k ar m h = C2 × C1 × ReD ,máx × dext 2000 < ReD,máx < 40000 2.4 Pr = 0,7 Onde, C2 é um fator dependente do número de fileiras de tubos calculado pela equação 2.5 (Incropera, 1998), C1 é obtido pelas equações 2.6 e 2.8, m é obtido pelas equações 2.7 e 2.9, ReD,máx é obtido pela equação 2.10, kar é a condutividade térmica e dext o diâmetro externo da tubulação. 27 NL > 10 C =1 2 C 2 = A × NL4 + B × L3 2.5 C × NL2 + D × NL + E Tubos alinhados: NL < 10 Tubos desalinhados: A = 0,000107808857809033 A = -0,000457459207458211 B = -0,00184472934472169 B = 0,0109252784252529 C = 0,00408993783990397 C = -0,0944764957263269 D = 0,0777091427091641 D = 0,369140766640362 E = 0,597777777776571 E = 0,356111111110204 Onde, NL é o número de fileiras de tubos. A equação 2.6 (Incropera, 1998) apresenta as expressões para o cálculo do coeficiente C1 para tubos alinhados. 28 S C1 = A × T d ext 2 S + B × T d ext + C 2.6 3 ≥ ST ≥ 1,25 3 ≥ SL ≥ 1,25 S A = α × L d ext 2 S + β × L d ext + χ 2 S S B = α × L + β × L d ext d ext + χ 2 S S C = α × L + β × L + χ d ext d ext α = -0,12422726326743 α = 0,551761859174473 α = -0,585629219562955 β = 0,363405730142214 β = - 1,54965872493931 β = 1,72228073673257 χ = - 0,091458036767257 χ = 0,182740951786342 χ = -0,0344660332986388 A equação 2.7 apresenta as expressões para o cálculo do coeficiente m para tubos alinhados (Incropera, 1998). 29 m = A× ST d ext 2 ST d ext + B× 2.7 +C 3 ≥ ST ≥ 1,25 3 ≥ SL ≥ 1,25 SL A = α× d ext 2 SL + β× +χ d ext SL B = α× d ext 2 SL + β× d ext +χ C = α× SL d ext 2 + β× SL +χ d ext α = 0,0318168574401683 α = -0,117516198404446 α = 0,118322996878258 β = - 0,0844495317377802 β = 0,227040846340642 β = - 0,233299916753411 χ = - 0,000765175164752628 χ = 0,244295782171325 χ = 0,34830433923 A equação 2.8 apresenta as expressões para o cálculo do coeficiente C1 para tubos desalinhados. SL SL SL C1 = A× ∆STL + B × ∆STL2 + C × ∆STL × + D × ∆STL2 × + E × ∆STL × dext dext dext ∆STL = ST d ext 2 + F × ∆STL2 3 ≥ ST ≥ 1,25 2.8 3 ≥ SL ≥ 1,25 SL d ext A = -2.97612654937345 C = 3.10098689277830 E = -0.78739632088714 B =0.54231345009466 D = -0.28698334490106 F = -0.01657551622101 A equação 2.9 apresenta as expressões para o cálculo do coeficiente m para tubos desalinhados. 30 S S S m = A× ∆STL+ B× ∆STL2 + C × ∆STL× L + D× ∆STL2 × L + E × ∆STL× L dext dext dext ∆S TL = ST dext 2 + F × ∆STL2 × d 3 ≥ ST ≥ 1,25 2.9 3 ≥ SL ≥ 1,25 SL dext A = 0.26065545 C = -0.285688192 E = 0.076533304 B =-0.0284035 D = 0.011485778 F = 0.00566688 A equação 2.10 apresenta a expressão para o cálculo do número de Reynolds ReD,máx. Re D ,máx = ρ × Vmáx × d ext µ 40000 ≥ ReD,máx ≥ 2000 2.10 Onde, ρ é a massa específica do ar, Vmáx é a velocidade máxima do ar, dext o diâmetro externo da tubulação e µ a viscosidade do ar. Considerando uma tubulação de diâmetro externo igual a 10mm, com a massa específica do ar igual a 1,22kg/m³ e viscosidade de 18.10-6 Pa.s, observa-se que a equação 2.10 é valida para uma faixa de velocidades entre 0,3m/s a 6m/s. Evaporador de superfícies de placas As correlações para determinação do coeficiente de transferência de calor em placas verticais, sujeito a convecção livre, é utilizado em evaporadores de superfície de placas, em refrigeradores domésticos, para cálculo do coeficiente global de transferência de calor. A metodologia de cálculo destas é descrita em Incropera (1998). Para determinação do número de Nusselt, a mesma formulação da equação2.11 é utilizada para todas as configurações de placas do freezer. N u = a .Ra n 2.11 31 Onde Ra é o número de Rayleigh, definido como: Ra = g .β .( Tsup T∞ ).L3 2.12 να Onde, β é coeficiente de expansão térmica, Tsup é a temperatura da superfície, T∞ a temperatura ambiente, L é o comprimento característico da superfície, ν e α apresentam as difusividades de momento e térmica. Os fatores a e n da equação 2.11 são apresentados conforme seu estado ser laminar ou turbulento e conforme a superfície for de placa horizontal ou vertical, conforme TABELA 2.1. TABELA 2.1 – Valores de n e a para cálculo do número de Nusselt em evaporadores de geladeira. Condição necessária 104 ≤ RaL ≤ 107 107 ≤ RaL ≤ 1011 105 ≤ RaL ≤ 1010 Regime Laminar Tipo de placa Superfície superior Superfície inferior Superfície vertical Regime turbulento a n 0,54 0,25 0,15 0,33 0,27 0,25 0,59 0,25 0,10 0,33 Condensador de tubos e arames A correlação utilizada para cálculo do coeficiente de transferência de calor em um condensador de tubos e arames foi proposta por Hermes (2007). π0 = 5,68.π10 ,6 .π 2 0 ,28 .π 30 ,49 .π 4 0 ,08 Onde os grupos de admensionais estão dispostos na Equação2.14: 2.13 32 π0 = ( h hr ) / hr π1 = Aw /( At + Aw ) π 2 = ( pt d ext ) / d ext π3 = ( pw d w ) / d ext π4 = ( Tsup 2.14 T∞ ) / Tavg Onde h é o coeficiente de transferência de calor convectivo, hr o coeficiente de transferência de calor por radiação, Aw a área dos arames, At a área dos tubos, pt o passo entre tubos, pw o passo entre arames, dext o diâmetro dos tubos, dw o diâmetro dos arames, Tsup é a temperatura média do condensador, T∞ a temperatura do ar e Tavg a temperatura média entre a superfície do condensador e da temperatura do ar. 2.3.3 Perda de pressão Embora o modelo para o cálculo de inventários em sistemas de refrigeração desenvolvido neste trabalho não tenha levado em conta a perda de pressão nos trocadores de calor, é possível, futuramente, alterar a rotina de cálculo nesse sentido, a fim de aumentar a precisão na determinação da carga de refrigerante dos sistemas. Por isso, opta-se em apresentar um compêndio também sobre esse tema. Para o fluido em um escoamento completamente desenvolvido em um tubo, a perda de carga pode ser obtida pela equação 2.15. ∆PF = L 1 × f × t × υ × G2 2 d 2.15 Onde, L é o comprimento da tubulação, d o diâmetro interno da tubulação , υ o volume específico do fluido e G o fluxo mássico do escoamento . O coeficiente de perda de carga f é obtido de acordo com a natureza do escoamento: laminar, de transição ou turbulenta. Para o escoamento laminar, o coeficiente de perda de carga pode ser obtido pela equação 2.16. 33 f = 64 Re Re ≤ 2 ,3 × 10 3 2.16 Para o escoamento em regime de transição, o coeficiente de perda de carga pode ser obtido pela equação 2.16. f = 0 ,316 2,3 × 103 ≤ Re ≤ 2 × 10 4 Re0 ,25 2.17 Para o escoamento em regime turbulento, o coeficiente de perda de carga pode ser obtido pela equação 2.18. f = [1,82 × log(Re) 1,64 ] 2 2.3.4 Re ≥ 10 4 2.18 Cálculo da massa O cálculo da massa em um escoamento monofásico (MEM) depende volume ocupado e da massa específica envolvida. Assim, a massa é obtida conforme equação 2.19: M EM = ρ EM × V EM 2.19 Onde, ρEM é a massa específica do fluido e VEM é o volume ocupado por este. A carga de refrigerante está ligada ao desempenho do sistema. Revellin (2009) afirma que existe um valor máximo do coeficiente de performance para um certo valor de massa de fluido refrigerante. Revellin (2009) discute a respeito das consequências de se ter falta ou excesso de massa refrigerante no comportamento do sistema. Pouca carga causa drenagem de fluido do condensador para o evaporador que inicialmente tem como conseqüência uma redução do grau de subresfriamento e uma 34 alimentação bifásica deficiente no evaporador. O excesso de carga refrigerante somente influencia o condensador, reduzindo a área para condensação. 2.4 2.4.1 Escoamento Bifásico Transferência de calor Ebulição Addoms (1956) apresentou um estudo referente aos mecanismos de transferência de calor por ebulição em tubos verticais, indicando que o coeficiente de transferência poderia ser calculado pela equação 2.20. A equação de Addoms faz uso do parâmetro do Martinelli, determinado pela equação 2.21 αdp = C . χ n .αl 2.20 0 ,5 0 ,125 µl 1 x 0 ,875 ρυ χ= x ρl µυ 2.21 Onde C e n tem valor de 3,5 e 0,5 respectivamente, x é o título, ρl e ρv é a massa específica do líquido e do vapor saturado, µl e µv é a viscosidade do líquido e do vapor saturado. O coeficiente αl é calculado a partir da equação de Dittus-Boelter, considerando que o fluido está na fase líquida saturada e utilizando o número de Prandtl igual a 0,3. Chadock (1966) obteve os valores de C = 3,0 e n = 0,67 para tubos horizontais com R12. Chen (1966) equacionou o coeficiente de transferência de calor por ebulição no interior de tubos verticais, conforme pode ser observado na equação 2.22. 0,001 ≤ χ ≤ 1 α dp = F × α c + S × α eb 1,4 × 10 4 ≤ Re dp ≤ 3,4 × 10 5 2.22 35 Onde, αc representa a contribuição da ebulição convectiva e αeb a parcela referente a ebulição nucleada. O aumento do coeficiente de transferência de calor αc devido a ebulição convectiva é dado pelo fator F. A supressão do coeficiente de ebulição nucleada αeb é o fator S. O coeficiente αc é calculado com o número de Reynolds do fluido no estado líquido pela equação 2.23. Rel = G ×(1 x )× d µl 2.23 O coeficiente αeb é calculado pela equação 2.24, de Forster e Zuber (1974). αeb = 0 ,00122× kl 0 ,79 × c pl 0 ,45 × ρl 0 ,49 σ 0 ,5 × µl 0 ,29 × hlv0 ,24 × ρv 0 ,24 × ∆TSAT 0 ,24 × ∆PSAT 0 ,75 2.24 Onde, kl é a condutividade térmica, cpl é o calor específico, ρl a massa específica, µl é a viscosidade do fluido no estado líquido saturado; hlv é a diferença entre a entalpia do vapor saturado e do líquido saturado; ρv é a massa específica do fluido no estado vapor saturado; ∆Tsat é a diferença entre a temperatura de saturação do fluido e a temperatura da parede e ∆ Psat é a diferença da pressão do vapor saturado correspondente a estas temperaturas. A equação 2.25 apresenta as equações propostas para o cálculo do coeficiente F. F =1 1 χ F = 2 ,35 × 1 + 0 ,213 χ < 0,1 2.25 0 ,736 1 ≥ 0 ,1 χ A equação 2.26 apresenta as equações propostas para o cálculo do coeficiente S 36 S= 1 ( ) 2.26 1,12 1 + 2 ,53 × 10 6 × Rel × F 1,25 Hsieh e Wen (1995) realizaram estudos com R114 em tubos horizontais e propuseram expressões para obtenção dos fatores F e S. F = 1 + 1,81 × 1 χ 0 ,8 2.27 S= 1 1 + 1,2 × 10 5 × Redp1,02 Condensação Chato (1962) propôs uma correlação para cálculo do coeficiente médio de transferência de calor por condensação de um fluido no interior de um tubo. ρl × (ρl ρv )× g × hlv × kl 3 hcond = 0,5553× µl × d × Tv Tsup ( d int × Gv < 35000 µv ) 2.28 Onde, Tv é a temperatura do fluido e Tsup a temperatura da parede. Shah apresentou a correlação para cálculo do coeficiente de transferência de calor por condensação no interior de tubos horizontais, verticais e inclinados. kl G×d × hcond = 0 ,023 × d µl 0 ,8 × Prl 0 ,4 × (1 x )0 ,8 + 3 ,8 × x 0 ,76 × (1 x )0 ,04 Psat Pcrit 0 ,38 2.29 37 Onde, Pcrit é a pressão crítica do fluido refrigerante. 2.4.2 Perda de pressão O modelo de fases separadas de Lockhart e Martinelli (1949) indica que a perda de pressão pode ser calculada por alguma das expressões abaixo: ∆P flo × υl × G2 × ( 1 x2 ) × φlo2 = ∆z 2×d 2.30 2 2 ∆P flv × υv ×G × x × φvo2 = ∆z 2× d Assim, os parâmetros φlo2 e φvo2 são obtidos pela equação 2.31 φlo 2 = 1 + C 1 + 2 χ χ 2.31 φlo 2 = 1 + C × χ + χ 2 Os valores de C dependem da natureza do escoamento da parte líquida e da parte vapor, podendo ser obtido pela TABELA 2.2. TABELA 2.2 – Valores de C para as combinações de escoamento da fase líquida e vapor. Regime de escoamento da fase líquida Regime de escoamento da fase líquida C Turbulento Turbulento 20 Laminar Turbulento 12 Turbulento Laminar 10 Laminar Laminar 5 38 Revellin (2009) realizou estudo comparativo entre as metodologias de cálculo de perda de pressão para fluidos bifásicos, concluindo que o modelo de Moreno Quibén e Thome (2007) foi o que mais se aproximou dos dados experimentais. A expressão utilizada por Revellin está apresentada na equação 2.32. dP 2 × G 2 × f × x 2 = dz D × ρv × αvazio2 2.32 Esta equação considera que o escoamento, quando bifásico, tem comportamento anular. Moreno Quibén e Thome (2007) descrevem vários tipos de escoamento bifásico e o seu equacionamento para perda de pressão, porém, a descrição destes desvia-se do objetivo deste trabalho. A letra α faz menção a fração de vazio do escoamento, que será discutida na seção 2.4.3. O fator f é obtido pela equação 2.33. 1 α vazio 1,2 g × d 2 × (1 α vazio )2 × (ρl f = 0 ,67 × 4 16 × σ ρv ) 0 ,4 µv µl 0 ,08 ρl × u l 2 × d σ 0 ,034 2.33 Onde, ul é a velocidade do escoamento no estado líquido. 2.4.3 Cálculo da massa/Fração de vazio Para o cálculo da massa de um fluido em estado bifásico no interior de um tubo de seção circular, utiliza-se a equação 2.34. L M = π× d2 × [ρ × αvazio + ρl × (1 αvazio )]× dz 4 0∫ v 2.34 Onde α a é a fração de vazio no trecho de tubulação infinitesimal dz. A massa específica do vapor saturado (ρv) e do líquido saturado (ρl) é bem conhecida. Assim, faz-se apenas necessário o desenvolvimento de uma metodologia para cálculo da fração de vazio. 39 Hermes (2001) avaliou diversas correlações para cálculo da fração de vazio, classificando-as entre: • Modelos homogêneos e modelos baseados na taxa de deslizamento (Rigot 1973, Zivi 1964 e Smith 1969); • Modelos baseados no parâmetro de Lockhart-Martinelli (Domanski & Didion 1983); • Modelos baseados no fluxo de massa (Tandon et al. 1985, Premoli et al. 1971, Hughmark 1962); Hermes concluiu que a correlação de Hughmark concedia os melhores resultados. Revellin (2009) indicou ser a correlação de Hughmark uma das melhores correlações existentes, sendo a mais utilizada. A correlação de Hughmark para a determinação da fração de vazio foi descrita por Machado (1998) como sendo: αvazio = KH ( z ) = K H ( z ).α hom 1 x ρv 1+ . x ρl 2.35 d int G z= µl + α .( µv µl ) 1/ 6 1 G .x . . g .d int ρv .α hom .( 1 α hom ) 2 1/ 8 Onde KH é uma função discretizada dependente de z. Observa-se que o cálculo se torna iterativo, uma vez que a função z é dependente da fração de vazio calculada. TABELA 2.3 – Valores de KH em função de z. z 1,3 1,5 2,0 3,0 4,0 5,0 6,0 7,0 10,0 15,0 20,0 40,0 70,0 130,0 KH 0,185 0,225 0,325 0,49 0,605 0,675 0,72 0,767 0,78 0,808 0,83 0,88 0,93 0,98 A correlação de Zivi também foi utilizada neste trabalho, para a determinação da fração de vazio. Esta pode ser calculada conforme Equação2.36: 40 1 αvazio = 1+ 1 x x ρ ρ . v. l ρl ρv 3 2.36 Hermes (2001) conclui que apesar da maioria dos trabalhos utilizarem a correlação de Zivi para a simulação de refrigeradores, a correlação de Hughmark é a mais indicada para determinação do inventário e o modelo homogêneo para perda de carga. O modelo homogêneo, para determinação da fração de vazio, está equacionado na Equação2.37 α= 1 1 x ρv 1+ . x ρl 2.37 41 3. MODELO DE CÁLCULO DO INVENTÁRIO Neste capítulo será apresentado, em linhas gerais, a metodologia de cálculo realizada. Este é composto de diversos algorítimos, que, em conjunto, podem ser usados para determinar a massa em todos os componentes de um sistema de refrigeração por compressão de vapor. Para desenvolvimento do programa utilizou-se de diversos recursos, tais como: • Banco de dados: contido na estrutura, contendo coeficientes e subrotinas para determinação das propriedades termodinâmicas; • Correlações de transferência de calor dispostas na literatura; • Algorítimo de processo iterativo: envolvendo a determinação da fração de vazio; • Algorítimo de segmentação dos tubos (malha): refinamento de malha para convergência dos resultados de massa no evaporador e condensador. O programa foi desenvolvido em Delphi e o banco de dados das propriedades termodinâmicas foi obtido do software EES. 3.1 Metodologia de cálculo do Programa Para determinação da massa em componentes tais como compressores, mecanismos de expansão de linhas de líquido e vapor de baixa e alta pressão, utiliza-se das propriedades termodinâmicas e do volume correspondente a estas regiões. Para os trocadores de calor, como evaporadores e condensadores, o método de determinação da massa é diferenciado. O evaporador e o condensador de tubos aletados e de tubos coaxiais (duplo tubo) têm como base teórica os fundamentos descritos por Incropera (1998). Diferentes abordagens para o cálculo do coeficiente de transferência de calor em evaporadores de placas foram discutidas por Laguerre (2003). Melo (2009) discutiu a respeito do equacionamento para cálculo do coeficiente de transferência de calor em tubos-e-arames, propondo por fim uma nova correlação. 42 A partir destes coeficientes pode-se obter o comprimento da região monofásica (Lmon), conforme Equação 3.1. Lmon . = Qmon . U mon . .∆Tml .π .d ext Onde Qmon é a capacidade de troca de calor na região monofásica, ∆Tml é a diferença de temperatura média logarítimica e dext o diâmetro externo do tubo. Assim, tendo acesso ao comprimento da região monofásica, o comprimento da região bifásica é obtido pela subtração do comprimento total (que por sua vez é um dado de entrada). A massa dos trocadores de calor é obtida a partir dos comprimentos de tubo determinados, com o auxílio da correlação de Hughmark (para cálculo da fração de vazio) e das propriedades termodinâmicas anteriormente determinadas. A FIGURA 3.1 apresenta um fluxograma do algorítimo para determinação da massa. O fluxograma descreve a sequência do método superficialmente, uma vez que o algorítimo de cálculo é muito extenso. 3.1 Determinação das propriedades Termodinâmicas e do ciclo termodinâmico Dados de entradas gerais: Temperatura ambiente, capacidade de troca no evaporador, Temperatura de evaporação, temperatura de condensação, Grau de superaquecimento e e grau de subresfriamento. Linha de vapor de baixa pressão Evaporador Linha de líquido de baixa pressão Mecanismo de expansão Linha líquido de alta pressão Condensador Linha de vapor de alta pressão Compressor Propriedades geométricas Propriedades geométricas Massa Correlação de Hughmark Comprimento da Região bifásica Comprimento da região Monofásica Coeficiente de transfencia de calor interno da região monofásica e externo 43 FIGURA 3.1– Fluxograma do algorítimo de cálculo do modelo. 44 Considerou-se uma variação linear do título com o comprimento da tubulação, para realização da etapa Cálculo da fração de vazio. Conforme observado no ciclo termodinâmico o evaporador possui uma região monofásica (região de vapor superaquecido) e o condensador possui duas (região de desuperaquecimento e de líquido comprimido). Assim, o cálculo dos trocadores de calor (condensador e evaporador) diferem entre si tanto pelas equações para cálculo dos coeficientes de transferência de calor, quanto por singularidades existentes nas fases do fluxo mássico. 45 4. APRESENTAÇÃO DO SOFTWARE O software desenvolvido apresenta layout inicial conforme FIGURA 5.2. Observa-se que este possui as seguintes abas “Elementos do sistema”, “Dados de entrada”, “Ciclo Termodinâmico” e “Propriedades termodinâmicas”. Os “Dados de entrada” permitem que sejam atribuídos os dados de entrada iniciais, considerando o sistema em regime permanente. FIGURA 4.1– Tela principal do software – Dados de entrada. A partir do fornecimento dos “Dados de entrada” são determinadas as propriedades termodinâmicas dos pontos numerados de 1 a 8 – indicados na FIGURA 4.2. 46 1. Entrada do evaporador 5. Saída do compressor (η = 100%) 2. Vapor saturado – Evaporador 6. Vapor saturado – Condensador 3. Vapor superaquecido – Entrada do compressor 7. Líquido saturado – Condensador 4. Saída do compressor (η = 70%) 8. Líquido comprimido - condensador FIGURA 4.2 – Tela principal do software – Ciclo termodinâmico . Todos os pontos (estados termodinâmicos) indicados na FIGURA 4.2 tem suas propriedades termodinâmicas explicitadas na aba “Propriedades termodinâmicas”. As propriedades termodinâmicas das substâncias R12, R134a e R22 foram retiradas do software EES (Engineering Equation Solver) e implementadas no programa conforme indicado por Cleland (1986). Cada propriedade possui uma subrotina contida em uma Function do Delphi. Assim, o programa é autosuficiente na obtenção destas propriedades. Através da FIGURA 4.3 observa-se que para os pontos nomeados de “Ponto 1” a “Ponto 8”, encontram-se as propriedades Temperatura, Pressão, Entalpia, Entropia, Condutividade térmica, Viscosidade, Prandtl e Massa específica. A Entalpia e a entropia são iguais a zero para líquido saturado a -40ºC, conforme a ASHRAE. 47 FIGURA 4.3 – Tela principal do software – Propriedades termodinâmicas. Conhecendo o ciclo termodinâmico, devem ser fornecidos os dados dos componentes em separado (dados de entrada especificos), como as características geométricas dos trocadores de calor (evaporador e condensador), compressor, válvula de expansão e linhas de líquido e vapor. A partir da FIGURA 4.4 nota-se que, para cada componente do ciclo termodinâmico – esquematizado na forma de um croqui e mumerados de 1 a 8 - existe um botão correspondente (localizado na região superior ao croqui) que irá atribuir os dados geométricos de cada componente, e que irá determinar sua massa. 48 FIGURA 4.4 – Tela principal do software – Elementos do sistema. A seguir serão apresentados os componentes do sistema, numerados de 1 a 8, separadamente. 4.1 Massa no Compressor O compressor tem sua massa calculada a partir do fornecimento de sua cilindrada, somado a isto, as propriedades termodinâmicas prescritas pelos dados de entrada. A FIGURA 4.5 apresenta o layout utilizado na determinação da massa no compressor.` 49 FIGURA 4.5 – Cálculo da massa no compressor. 4.2 Massa na linha de vapor de alta pressão O segundo passo é calcular a massa da linha de vapor de alta pressão, adicionando a este o valor do volume deste trecho e clicando em calcular. 50 FIGURA 4.6 – Cálculo da massa na linha de vapor de alta pressão. 4.3 Condensador Dentre os modelos implementados para o cálculo do condensador pode-se citar: • Condensador ar-ar, conforme fundamentos descritos por Incropera (1998) – ver FIGURA 4.7. • Condensador de tubos coaxiais, conforme fundamentos descritos por Incropera (1998) – ver FIGURA 4.8. • Condensador do tipo tubos e arames, conforme correlação desenvolvida por Hermes (2009) – ver FIGURA 4.9. 51 FIGURA 4.7 – Cálculo da massa no condensador ar-ar. 52 FIGURA 4.8 – Cálculo da massa no condensador do tipo tubos coaxiais. 53 FIGURA 4.9 - Cálculo da massa no condensador do tipo tubos e arames. 4.4 Massa na linha de líquido de alta pressão Para determinação da massa na linha de líquido de alta pressão utiliza-se das propriedades termodinâmicas pré-determinadas e do volume desta região. Esta pode ser muito representativa, uma vez que é composta de líquido comprimido. A FIGURA 4.10 apresenta que o fornecimento do volume desta região é suficiente para determinação da massa, quando utilizado o software. 54 FIGURA 4.10 – Cálculo da massa na linha de líquido de alta pressão. 4.5 Massa no dispositivo de expansão Para determinação da massa no dispositivo de expansão utiliza-se das propriedades termodinâmicas médias entre o ponto de entrada e saída deste componente e de seu volume. Em geral esta massa é pouca representativa na somatória final das massas. A partir da FIGURA 4.11 pode-se observar que ao se fornecer o volume desta região obtém-se o valor da massa. 55 FIGURA 4.11 – Cálculo da massa no dispositivo de expansão. 4.6 Massa na linha de líquido de baixa pressão Para determinação da massa nesta região utiliza-se do título de entrada do evaporador, obtido a partir do ciclo termodinâmico determinado. A FIGURA 4.12 apresenta que, a partir de algumas prorpriedades geométricas, obtém-se o valor da massa para este componente. 56 FIGURA 4.12 – Cálculo da massa no trecho de líquido de baixa pressão. 4.7 Massa no Evaporador Dentre os modelos implementados para o cálculo da massa no evaporador pode-se citar: • Evaporador ar-ar, conforme fundamentos descritos por Incropera (1998) – ver FIGURA 4.13. • Evaporador de tubos coaxiais, conforme fundamentos descritos por Incropera (1998) – ver FIGURA 4.14. • Evaporador do tipo tubos e arames, conforme correlação desenvolvida por Laguerre (2004) – ver FIGURA 4.15. 57 FIGURA 4.13 – Cálculo da massa para o evaporador do tipo ar-ar 58 FIGURA 4.14 – Cálculo da massa para o evaporador do tipo tubos coaxiais. 59 FIGURA 4.15 – Cálculo da massa para o evaporador de placas de um refrigerador doméstico. 4.8 Massa na linha de vapor de baixa pressão A linha de baixa pressão, na saída do evaporador, em geral costuma fornecer um valor pouco representativo na somatória das massas de um sistema de refrigeração por compressão de vapor. . A FIGURA 4.16 apresenta que a partir de algumas prorpriedades geométricas obtém-se o valor da massa para este componente 60 FIGURA 4.16 – Massa na linha de vapor de baixa pressão. 4.9 Armazenamento dos dados e resultados Após a realização de todos os cálculos para os componentes em separado, o software permite que seja efetivada a soma das massas, seguindo o caminho: “Resultados” contido no Layout principal do software e posteriormente clica-se em “Resumo dos resultados”. A FIGURA 4.17 apresenta o Layout deste resumo. “Esta Janela permite que os arquivos sejam impressos ou salvos em extensão Acrobat Reader “.pdf”, para arquivamento em papel ou arquivamento eletrônico, respectivamente. 61 FIGURA 4.17 – Apresentação do resumo dos resultados da somatória das massas. Caso exista a necessidade de arquivamento eletrônico dos dados preenchidos no software, para alteração no futuro de algum dado de entrada, pode-se salvar o conteúdo já digitado. Esta ferramenta, ilustrada na FIGURA 4.18, permite-se uma economia de tempo para redigitação dos dados de entrada. 62 FIGURA 4.18 – Arquivamento dos dados de entrada a partir da ferramenta “Salvar”. 5. RESULTADOS E DISCUSSOES 5.1 Metodologia do experimento para validação do programa De forma a realizar a validação do software em um refrigerador, foi utilizado um refrigerador da marca Cônsul de modelo CRP38ABANA, com volume total de 360l, capacidade do freezer de 31l e volume do refrigerador de 312l, com fluido refrigerante R134a. É necessário analisar separadamente os componentes do equipamento. Estes foram divididos em: evaporador, condensador, compressor, mecanismo de expansão, linha de líquido de baixa pressão, linha de líquido de alta pressão (incluindo filtro secador), linha de vapor de baixa pressão. A linha de vapor de alta pressão foi incluída no modelo de cálculo da massa no condensador. Os dados de entrada necessários são: propriedades geométricas dos componentes, temperatura do ambiente refrigerado, temperatura de evaporação, temperatura de condensação, grau de superaquecimento, grau de subresfriamento e capacidade de transferência de calor do refrigerador. As propriedades geométricas foram determinadas utilizando uma trena, um paquímetro e dados fornecidos pelo fabricante. Para obter o comprimento do evaporador utilizou-se a técnica de textura com papel e giz de cera (ver FIGURA 5.1). FIGURA 5.1– Técnica de textura com giz de cëra utilizada para determinação do comprimento da região do evaporador. A capacidade de transferência de calor foi estimada conforme valores ensaiados pelo fabricante. As temperaturas necessárias foram obtidas a partir de um ensaio com o refrigerador em regime permanente. A Tab.1 apresenta os dados de entrada obtidos do refrigerador doméstico. 65 TABELA 5.1– Propriedades gerais do refrigerador doméstico. Propriedade Unidade Valor Temperatura ambiente do refrigerador ºC 0 Capacidade de transferência de calor BTU/h 420 Largura do condensador mm 545 Altura do arame mm 965 Altura da tubulação mm 965 Passo entre tubos mm 60,3 Diâmetro externo dos tubos do condensador mm 5,0 Diâmetro da tubulação condensador mm 3,6 Diâmetro dos arames mm 1,5 Passo entre os arames mm 5,2 Largura entre arames mm 465 Comprimento compressor/condensador mm 1275 Comprimento da tubulação na parede posterior mm 2915 Comprimento da tubulação na parede inferior mm 2645 Comprimento da tubulação na parede superior mm 2378 Diâmetro externo do evaporador mm 7 Diâmetro interno do evaporador mm 5.8 Massa indicada pelo fabricante g 100 O GRÁFICO 5.1 apresenta uma curva das temperaturas medidas versus a hora em que a medição foi realizada. Como se trata de uma análise em regime permanente utilizou-se os valores da temperatura após a estabilização das medições. 66 50 Temperatura medida [ºC] 40 40 37.8 Evaporador Condensador Líquido Comprimido Vapor superaquecido 30 20 10 0 0 20 40 60 80 100 120 -8 -10 -11.7 -20 Minutos GRÁFICO 5.1 – Temperaturas, dados de entrada do software, o tempo de medição em minutos. A temperatura de saída do evaporador foi observada como sendo, em média, 3,7ºC superior à temperatura de evaporação. A temperatura de entrada do filtro secador foi, em média, de 2,2ºC inferior à temperatura de condensação. A temperatura de evaporação foi de -11,7ºC e a temperatura de condensação de 40ºC. A vazão de R134a foi obtida a partir de um balanço de energia no evaporador. 5.2 Resultados Obtidos Devido a importância que o evaporador e o condensador apresentam para a determinação da massa no sistema, estes serão analisados em detalhes. Análises de teste de malha (número de segmentos de tubos e número de iterações para determinação da fração de vazio) foram realizadas para verificar a convergência dos resultados. A FIGURA 5.2 apresenta uma ilustração indicando que a pequena divisão de segmentos irá gerar um resultado ruim para o valor médio da fração de vazio e para a massa no evaporador e condensador. 67 Tubo Fluido refrigerante em estado líquido FIGURA 5.2– Segmentação dos tubos e o resultado ilustrativo da fração de vazio. Nesta análise, o número de segmentos de tubos e o número de iterações para o cálculo da fração de vazio são realcionadas com um número chamado de número de refinamento (rn). em < 1 rn 5.1 n s = rn × 25 Onde, em é o erro máximo no cálculo da fração de vazio e ns é o número de segmentos de tubos. Testes de sensibilidade aos dados de entrada foram realizados, de forma a verificar em que grau de importância as variáveis afetam o resultado final. 5.2.1 Análises No Evaporador O GRÁFICO 5.2 indica que é necessário um mínimo de 180 unidades do número de refinamento para a convergência dos resultados de massa no evaporador. 68 GRÁFICO 5.2 – Massa cálculada no evaporador versus o número de refinamento. O valor de massa no evaporador varia significativamente quando se altera o número de refinamento, sendo igual a 28,3g para 5 unidades e 31,0g para 180 unidades (variação de 9,5%). Isto indica que o teste de refinamento de malha é importante para validação da massa no evaporador. Como observado no GRÁFICO 5.3, ambos os modelos homogêneo e de Zivi apresentam grande diferença quando comparado ao modelo de Hughmark. Isto se deve a grande diferença de volume específico do líquido e do vapor saturado, tendo em vista a temperatura de evaporação de 0ºC. Para o estudo do evaporador, o volume específico do vapor é 149 vezes maior que o volume específico do líquido. 69 Número de refinamento = 5 Número de refinamento = 180 GRÁFICO 5.3 – Fração de vazio versus título no evaporador, considerando 5 e 180 unidades. O GRÁFICO 5.3 indica que a curva Hughmark – Média para o número de refinamento igual a 5 tem valor igual a 0,873 e para 180 unidades do número de refinamento tem valor igual a 0,862, indicando que o aumento da massa calculada é diretamente relacionada a estes resultados. Este valor jusitfica a diferença existente entre as massas no evaporador para pequenas e grandes unidades do número de refinamento. O GRÁFICO 5.4 apresenta o teste de sensibilidade da massa no evaporador para as temperaturas de entrada do programa. 70 (a) Massa Evaporador x Grau de subresfriamento (c) Massa Evaporador x Temperatura de condensação (e) Massa Evaporador x Temperatura ambiente (b) Massa Evaporador x Grau de superaquecimento (d) Massa Evaporador x Temperatura de evaporação (f) Massa Evaporador x Variação global das temperaturas GRÁFICO 5.4 – Teste de sensibilidade da massa no evaporador com as temperaturas de entrada do software. Observa-se uma variação linear da massa calculada no que se refere ao grau de subresfriamento, superaquecimento e temperatura de condensação. O aumento do grau de subresfriamento diminui o título de entrada no evaporador, atribuindo maior quantidade de líquido no trecho bifásico, aumentando a massa calculada (ver GRÁFICO 5.4-a). O aumento do grau de superaquecimento aumenta o comprimento do trecho com vapor superaquecido, diminuindo o trecho com fluxo bifásico, acarretando em diminuição da massa no evaporador (ver GRÁFICO 5.4-b). O aumento da temperatura de condensação aumenta o título de entrada no evaporador, diminuindo a massa no mesmo (ver GRÁFICO 5.4-c). Por outro lado, a variação da massa tem comportamento parabólico quando se considera a variação da temperatura ambiente e de evaporação. O aumento da temperatura ambiente ocasiona aumento linear da diferença média logarítmica das temperaturas e do coeficiente global de transferência de calor da região monofásica, acarretando em diminuição quadrática do comprimento de 71 trecho superaquecido – uma vez que o produto Umon e ∆Tml são proporcionais a diferença da temperatura do ambiente refrigerado e a temperatura de evpaoração e inversamente proporcionais ao comprimento da região monofásica, aumentando a massa no evaporador da mesma forma. O aumento da temperatura de evaporação diminui linearmente a diferença de temperatura média logarítmica e o coeficiente de transferência de calor global na região monofásica, originando aumento quadrático do comprimento do trecho superaquecido, diminuindo a massa no evaporador igualmente. Considerando a faixa de temperaturas analisadas, o parâmetro que apresentou maior relevância foi o grau de superaquecimento (3,6g/ºC). A variação global das temperaturas foi o segundo parâmetro com maior importância (2,8g/ºC). Esta variação é inferior a do grau de superaquecimento devido as inclinações dos gráficos oscilarem valores positivos e negativos. A temperatura ambiente e a temperatura de evaporação também demonstraram variação relevante (média de 1,41g/ºC e 1,07g/ºC respectivamente). A temperatura de condensação e o grau de subresfriamento têm importância inferior aos demais parâmetros analisados (0,34g/ºC), no que se refere às análises no evaporador. 5.2.2 Análises No Condensador O GRÁFICO 5.5 apresenta um gráfico da massa calculada no condensador pelo número de refinamento. 72 GRÁFICO 5.5 – Massa calculada no condensador versus número de refinamento. O GRÁFICO 5.5 indica que é necessário um número mínimo de 180 unidades do número de refinamento para a convergência dos valores de massa no condensador. Observa-se, também, que o valor de massa calculada varia pouco com o número de refinamento, sendo igual a 46,7g para 5 unidades e 47,0g para 180 unidades (variação de 0,6%). Isto indica que o condensador não exige o mesmo nível de refinamento que o evaporador, no que se refere ao cálculo da massa. O GRÁFICO 5.6 apresenta dois gráficos da fração de vazio em função do título, para o condensador, considerando 5 e 180 unidades do número de refinamento. Número de refinamento = 5 Número de refinamento = 180 GRÁFICO 5.6 – Fração de vazio em função do título para o condensador. 73 Em comparação aos resultados obtidos no evaporador, observa-se pelo GRÁFICO 5.6 que os resultados para o condensador gerado pelo modelo homogêneo e de Hughmark apresentam um menor desvio. Esse comportamento é esperado, pois existe uma menor diferença entre o volume específico do líquido e do vapor saturado do refrigerante para as pressões mais elevadas que ocorrem no condensador. Dessa forma, o fenômeno de deslizamento que existe entre as velocidades das fases líquida e vapor fica atenuado, e as frações de vazio fornecidas por todas as correlações aproximam-se do modelo homogêneo. Foi realizado, também, um teste de sensibilidade da massa no condensador considerando uma variação nas temperaturas, conforme observado no GRÁFICO 5.7. (a) Massa Condensador x Grau de subresfriamento (c) Massa Condensador x Temperatura de condensação (e) Massa Condensador x Temperatura ambiente (b) Massa Condensador x Grau de superaquecimento (d) Massa Condensador x Temperatura de evaporação (f) Massa Condensador x Variação global das temperaturas GRÁFICO 5.7 – Teste de sensibilidade da massa no condensador com as temperaturas de entrada do software. 74 Observa-se uma variação linear da massa calculada no que se refere ao grau de subresfriamento, superaquecimento e temperatura de evaporação. O aumento do grau de subresfriamento aumenta a região monofásica de líquido comprimido, aumentando a somatória da massa calculada (ver GRÁFICO 5.7-a). O aumento do grau de superaquecimento aumenta o comprimento do trecho com vapor superaquecido, diminuindo o trecho com fluxo bifásico, acarretando em diminuição da massa no condensador (ver GRÁFICO 5.7-b). O aumento da temperatura de evaporação diminui o trecho de desuperaquecimento, aumentando a massa no condensador (ver GRÁFICO 5.7-d). A variação da massa no condensador devido às variações na temperatura de condensação e da temperatura ambiente tem comportamento não linear. Conforme se pode observar na FIGURA 5.3 o comprimento da região de líquido comprimido e de vapor superaquecido é inferior a de fluido bifásico. Porém, para temperaturas inferiores a 40ºC (GRÁFICO 5.7-c) a massa na região monofásica de líquido comprimido é preponderante na soma final das massas no condensador. A medida que o coeficiente de transferência de calor na região monofásica aumenta (ver FIGURA 5.4) o comprimento da região monofásica diminui, fazendo com que a massa da região bifásica se torne preponderante. Assim a curva Comprimento da tubulação [m] do GRÁFICO 5.7 (c) torna a ter comportamento ascendente. Temperatura de condensação [ºC] Comprimento da região bifásica Comprimento da região monofásica – líquido comprimido Comprimento da região monofásica – vapor superaquecido FIGURA 5.3 – Comprimento das regiões de fluido bifásico e monofásico no condensador com o aumento temperatura de condensação. Comprimento da tubulação [m] 75 Temperatura de condensação [ºC] Líquido comprimido Vapor superaquecido FIGURA 5.4 – Coeficiente de transferência de calor do fluido primário na região monofásica, variando a temperatura de condensação. O coeficiente de transferência de calor global e a diferença de temperatura média logarítimica aumentam com o aumento da temperatura (de condensação ou ambiente); devido a este fato, os trechos de líquido comprimido e de vapor superaquecido tendem a diminuir, acarretando em aumento da massa bifásica; o comportamento da curva do GRÁFICO 5.7-c e do GRÁFICO 5.7-e é tal que existe uma massa mínima para determinada temperatura de condensação e temperatura ambiente. Considerando a faixa de temperaturas analisadas, o parâmetro que apresentou maior relevância foi o grau de subresfriamento (5,6g/ºC). A variação global das temperaturas foi o segundo parâmetro com maior importância (4,7g/ºC). Esta variação é inferior a do grau de subresfriamento devido as inclinações dos gráficos oscilarem valores positivos e negativos. A temperatura ambiente, temperatura de evaporação, grau de superaquecimento e temperatura de condensação apresentaram variação média igual ou inferior a 1,0g/ºC. 5.2.3 Comparação Dos Resultados Do Modelo De Fração De Vazio Foi realizada uma comparação do modelo de fração de vazio do programa (Hughmark) com um modelo da literatura. Para isto, foi traçado um gráfico de sobreposição de valores do modelo de 76 Hughmark, implementado neste trabalho, e o modelo implementado por Hermes (2001), conforme indicado no GRÁFICO 5.8. Evaporador Condensador GRÁFICO 5.8 – Comparação do modelo da fração de vazio do programa e do proposto por Hermes (2001). Os resultados obtidos demonstraram que os dois modelo modelos obtiveram resultados muito semelhantes, no que se refere a fração de vazio em função do título. A diferença máxima obtida para o evaporador foi de 7,4% e no condensador de 2,4%. Porém, em grande parte do título, os modelos foram praticamente coincidentes, determinando a semelhança teórica dos dois – realizados com o modelo de Hughmark. 5.2.4 Soma Das Massas Nos Componentes Após realização dos testes de malha, sensibilidade e comparação do modelo de fração de vazio com um modelo da literatura, será apresentado o resultado da soma das massas em todos os componentes do sistema de refrigeração por compressão de vapor analisado. A soma das massas no compressor, mecanismo de expansão, linha de líquido de alta pressão (incluindo filtro secador), linha de vapor de baixa pressão é igual a 23,5g, calculado pelo software – ver FIGURA 3.1. Assim, somando este valor a massa no condensador (47g) e a massa no evaporador (31g) a massa total determinada pelo software é igual a 101,5g e a massa indicada pelo fabricante é igual a 100g. Isto indica que o erro percentual é de 1,5%. 77 5.2.5 Discussão Os modelos do evaporador e do condensador apresentaram valores similares, no que se refere ao número de refinamento necessário para convergência dos resultados (180 unidades). Porém, observa-se que a massa no evaporador varia consideravelmente enquanto se altera o número de refinamento, ao contrário do condensador. A relação entre o número de número de refinamento e o resultado final do algorítimo está relacionada a proximidade entre as curvas do modelo de Hughmark e do modelo homogêneo. Para o condensador, a curva do modelo homogêneo aproxima-se de tal forma que um número de refinamento pequeno (rn = 5 p.e.) gerará um resultado semelhante a um resultado refinado. As curvas do modelo homogêneo e do modelo de Hughmark se aproximam a medida que a razão entre o volume específico do vapor e do líquido saturado se aproximam da unidade. Isto ocorre quando se compara a razão entre os volumes do evaporador e do condensador. Os testes de sensibilidade da massa no evaporador e no condensador indicaram que o grau de superaquecimento e o grau de subresfriamento são os responsáveis pelas maiores variações. O grau de subresfriamento representa para o condensador uma variação de 5,6g/ºC e 0,34g/ºC para o evaporador, o que representa um erro de 5,94% na somatória final para cada grau Celsius medido erradamente. O grau de superaquecimento representa um erro de 3,6g/ºC no evaporador e 1,0g/ºC no condensador, o que equivale a um erro de 4,6% na somatória final para cada grau Celsius medido erradamente. O modelo de fração de vazio utilizado no programa foi comparado com o modelo utilizado por Hermes (2001). Ambos apresentaram comportamento muito semelhante e em grande parte do tempo obtiveram aproximadamente mesmo valor. A diferença máxima obtida no evaporador foi de 7,4% e no condensador 2,4%. CONCLUSÃO 78 6. CONCLUSÃO O modelo indicou que a massa calculada para o evaporador é muito mais sensível ao número de refinamento, que a massa no condensador. Isto se deve a diferença entre os resultados utilizando a correlação de Hughmark para as pressões relativamente baixas do evaporador onde o fenômeno do deslizamento é atenuado. Além disto, observou-se que para a convergência dos resultados é necessário um número de refinamento superior a 180. O teste de sensibilidade aos dados de entrada demonstrou que as variações no grau de superquecimento e subresfriamento foram as taxas mais relevantes quando observada a variação da massa com o aumento da temperatura. Observou-se a partir da validação experimental que o modelo demonstrou ser uma ferramenta confiável na determinação do inventário em máquinas por compressão de vapor. Para continuação desta pesquisa, sugerimos os seguintes trabalhos: 1. Introdução no modelo do efeito da perda de pressão no cálculo do inventário. 2. Introdução no modelo de cálculos referentes à troca de calor na região bifásica para trocadores de calor cujo coeficiente de transferência de calor do fluido secundário seja de difícil estimativa. 3. Montagem de um banco de testes experimentais para estudar inventário em misturas zeotrópicas (pesquisa em andamento, com projeto aprovado pela FAPEMIG para 2011-2012). 79 ABSTRACT The compressor is the most susceptible component to failure in vapor-compression machines. To avoid liquid aspiration in those devices, a certain amount of superheating of the refrigerant charge in the exit of the evaporator is recommended. Frequently, the installers opt to impose superheating above the specified, in order to ensure no liquid is aspired by the compressor. Thus, a smaller amount of fluid should be put in the machine. However, if that value is too low, the superheating may be excessive, compromising the compressor and drastically reducing its useful life. In this manner, the calculation of vapor-compression machines inventory constitutes an important stage to guarantee the safe operation of the system. The objective of this work is the development of a numeric model, with output in visual Delphi, which allows the calculation of inventory in small and medium machines which use several heat exchangers types, such as the coaxial heat exchangers, of plates, wire-and-tubes and DX-coil. Analyses of mesh (number of segments of the tubes and number of iterations in the void fraction calculation) test will be accomplished for the accuracy of the results and the sensibility to the input data. The validation in a domestic refrigerator was performed, and the results were obtained with an error of 1,5%. Keywords: Refrigeration machines, inventory, void fraction. 80 REFERÊNCIAS BIBLIOGRÁFICAS 1 CHADDOCK, J. B.; Noerager; ‘J. A. Evaporation of refrigerant-l 2 in a horizontal tube with a constant wall heat flux. ASHRAE Transactions, 1966, Vol. 72, Pt. 1. 2 CHATO, J.C.Laminar Condensation Inside Horizontal and Inclined Tubes, ASHRAE Journal, Vol. 4 (2), 1962, pp. 52-60. 3 CHEN. Ind. Eng. Chem. Process Des. Dev, 5 (3), 1966, 322-329. 4 CLELAND, A. Computer subrotines for rapid evaluation of refrigerant thermodynamic properties. Int. J. Refrig. Vol9, 1986, 346-351. 5 DENGLER, C. E., Addoms, J. N. Chem. Eng. Progr. Symp. Ser. 52, NO. 18, 1956, 95-103. 6 DOMANSKI, P. & Didion, D. Computer Modeling of the Vapor Compression Cycle With Constant Flow Area Expansion Device, NBS Building Science Series 155, Washington D.C., 1983, 147p. 7 DOSSAT, R. Princípios de refrigeração: teoria, prática, exemplos, problemas e soluções, Hermus, 2004, 888. 8 HERMES, C. J. L. Efeito do modelo de fração de vazio na simulação numérica de trocadores de calor com escoamento bifásico, 2001, COBEM. 9 HSIEH.,S; M. Wen. An experimental study of flow boiling heat transfer in rib-roughened tube annuli, Journal of heat transfer, vol. 117, no1, 1995, p. 185-194. 10 HUGHMARK, G.A. Hold up in Gas-Liquid Flow, Chemical Engineering Progress, Vol.58, No.4, 1962, pp.62-65. 11 INCROPERA, F. deWitt, D. Fundamentos de transferencia de calor e de massa. Editora LTC, 4ªEdição, 1998, 494p. 12 KLEIN. S. Egineering Equation Solver V8-19La2, F-Chart Software, 2008. 13 LAGUERRE O., Flick D. Heat transfer by natural convection in domestic refrigerators. Journal of Food engineering, 2004, 79-88. 14 LOCKHART, R.C., Martinelli, R.W. Proposed correlation of data for isothermal two-phase, two component flow in pipes. Chem. Eng. Proceedings, 1949, 39–48. 15 SHAH M.M. A general correlation for heat transfer during film condensation. Int.J Heat Mass Transf., 22, 1979,p.547-556. 16 MACHADO, L. Modele de simulation et e´tude expe´rimentale d’un e´vaporateur de machine frigorifique en re´gime transitoire. In: Energe´tique. INSA, Lyon, 1996, p. 150. 17 MACHADO, L; Koury, R. N. N.; França, G. A. C.; Augusto, F. C.; Mendoza, O. S. H.. Experimental study of a two-phase flow in a horizontal tube. In: experimental methods and Measuring techniques in refrigeration, 2000, liége. 81 18 MACHADO, L. Lallemand, M.; Haberschill, P., 1998. Masse de fluide Frigorigène dans un Évaporateur em Fonctionnement Permanent ou Transitoire. International Journal of Refrigeration, Inglaterra, v. 21, n. 5, 1998, p. 430-439. 19 MELO C., Hermes C. A heat transfer correlation for natural draft wire-and-tube condensers. International Journal of refrigeration, 32, 2009, 546-555. 20 MORENO Quiben, J., Thome, J.R. Flow pattern based twophase frictional pressure drop model for horizontal tubes, part II: new phenomenological model. Int. J. Heat, 2007. 21 FOSTER P., Zuber N.. Point of Vapor Generation and Vapor Void Fraction. 5th Int. Heat Transfer Conf. 1974. 22 POGGI, F. Refrigerant charge in refrigerating systems and strategies of charge reduction. International Journal 31, 2008, 353-370. 23 PREMOLI, A., Francesco, D., Prina, A. , A Dimensional Correlation for Evaluating TwoPhase Mixture Density, La Termotecnica, Vol.25, No.1, 1971, pp.17-26. 24 REVELLIN, R. Prediction of frictional pressure drop during flow boiling of refrigerants in horizontal tubes: Comparison to an experimental database, International Journal of Refrigeration, 2009.. 25 RICE, C.K. The Effect of Void Fraction Correlation and Heat Flux Assumption on Refrigerant Charge Inventory Predictions, ASHRAE Transactions, Vol.93, Part 1, 1987, pp.341-367. 26 RIGOT, G. Fluid Capacity of na Evaporator in Direct Expansion, Chaud-Froid-Plomberie, No.328, 1973, pp.133-144. 27 SMAIL, K.,Koury, R. Machado, L.. Thermal evaluation of a vapor compression system using R22 and propane, IIF-IIR, 1998, 647-657. 28 SMITH, S.L.. Void Fraction in Two-Phase Flow: A Correlation Based Upon na Equal Velocity Head Model, Institution of Mechanical Engineers, Vol.184, Part 1, No.36, 1969, pp.647-664. 29 SONNTAG. Introdução à termodinâmica para engenharia. Rio de Janeiro: LTC, 2003, 381p. 30 WANG, H., Touber, S. Distributed and non-steady-state modeling of an air cooler. Int. J. Refrig., 1990, 98-111. 31 WARK. Thermodynamics. Boston: 6ª Edição, McGraw-Hill, 1999, 1022p. 32 ZIVI, S.M. Estimation of Steady-State Steam Void-Fraction by Means of the Principle of Minimum Entropy Production, ASME J. Heat Transfer, Series C, Vol.86, 1964, pp.247-252 33 site da internet visitado: “ www.ibge.gov.br/home/estatistica/populacao/trabalhoerendimento/pnad2003/comentarios2003.pdf” visitado dia 25 de abril de 2009 às 15:50 minutos.