UNIVERSIDADE ESTADUAL PAULISTA UNESP - Campus de Bauru/SP FACULDADE DE ENGENHARIA Departamento de Engenharia Civil 2151 – CONCRETOS ESPECIAIS CONCRETO MASSA CONVENCIONAL E COMPACTADO COM ROLO PARA BARRAGENS Prof. Dr. PAULO SÉRGIO DOS SANTOS BASTOS (wwwp.feb.unesp.br/pbastos) 1 CONCRETO MASSA CONVENCIONAL E COMPACTADO COM ROLO PARA BARRAGENS Selmo Chapira Kuperman, Concreto massa convencional e compactado com rolo para barragens. Concreto, Ensino, Pesquisa e Realizações, São Paulo, Ed. Geraldo Cechella Isaia, IBRACON, 2005, pp.12591295. 2 CONCRETO MASSA CONVENCIONAL E COMPACTADO COM ROLO PARA BARRAGENS INTRODUÇÃO Histórico Definição de Concreto Massa: aquele que, ao ser aplicado numa estrutura, requer a tomada de precauções que evitem fissurações derivadas de seu comportamento térmico. 3 Precauções: - refinar proporções dos materiais; - proteger fôrmas e superfícies expostas; - utilizar agregados com propriedades térmicas adequadas; - pré-esfriar os materiais constituintes do concreto, utilizar gelo; - colocar o concreto em vários níveis. 4 Histórico Primeiras aplicações do concreto massa em barragens (de gravidade) brasileiras, no início do século XX. Consumo: Até 1950: 1 milhão m3 50 a 60: + 2 milhões m3 Anos 60: + 7 milhões m3 Anos 70: + 23 milhões m3 5 Histórico Itaipu: 750 m3/h Tucuruí: 500 m3/h Até 1980: empregava a metodologia do concreto convencional aplicada ao comcreto massa para barragens, com trabalhabilidade e consistência adequadas e adensamento com vibradores de imersão. 6 Concreto massa - Itaipu http://ademaraigner.blogspot.com.br/2009/01/histriacultura-3.html 7 Concreto massa - Tucuruí http://www.ebanataw.com.br/roberto/concreto/conc10.htm 8 Histórico 1986: primeira barragem construída com “concreto compactado com rolo” – CCR (135 mil m3 em 110 dias). Testes desde 1976, em partes de barragens. CCR: concreto de consistência seca que, no estado fresco pode ser produzido, transportado, lançado (espalhado) e compactado com equipamentos empregados em serviços de terraplanagem. Barragens: uma camada imediatamente sobre a anterior. 9 Histórico 350 barragens construídas no mundo com CCR (50 no Brasil). CCR proporciona rapidez construtiva e economia. Diferenças entre “concreto massa comvencional” e CCR: consistência e método de adensamento. CMC: vibradores de imersão; CCR: passagem de rolo compactador. 10 CCR - Barragem 11 CCR - Barragem 12 CCR - Barragem 13 CCR - Barragem http://berimbaunoticias.blogspot.com.br/2011/03/foi-lancada-ha-poucos-dias-ultima-carga.html 14 CCR - Barragem http://www.infraestruturaurbana.com.br/solucoes-tecnicas/13/artigo254506-3.asp 15 CCR - Barragem http://www.infraestruturaurbana.com.br/solucoes-tecnicas/13/artigo254506-3.asp 16 Concreto massa refrigerado http://www.cimentoitambe.com.br/massa-cinzenta/tecnologia-reduz-tempo-deconstrucao-de-usinas/ 17 CCR - Pavimentação 18 CCR - Pavimentação 19 CCR - Pavimentação 20 CCR - Pavimentação 21 CCR - Pavimentação 22 CCR - Pavimentação 23 CCR - Pavimentação 24 CONDICIONANTES Tipo de concreto massa numa barragem depende das necessidade de projeto e tensões atuantes. Barramento (barragem de gravidade) com alturas < 80 m. - Ilha Solteira: 10 a 15 MPa aos 180 dias, com 63 kg/m3 de cimento e 21 kg/m3 de pozolana; - Itaipu: idades de controle de 90 a 360 dias, de 10 MPa (90 kg/m3 de cimento) a 21 MPa. 25 Concreto massa – Ilha Solteira http://energiainteligenteufjf.com/tag/hidreletrica/page/2/ 26 CONDICIONANTES Resistências baixas com objetivo de reduzir o consumo de cimento, para: minimizar as tensões de origem térmica, reduzir reações álcalis/agregados e reduzir custos. Outros condicionantes: variações ambientais, alturas de camadas, velocidades de lançamento, temperaturas de lançamento, espaçamento de juntas de contração entre blocos da barragem. 27 Reação álcalis-agregado (RAA): é um processo químico onde constituintes mineralógicos do agregado reagem com hidróxidos alcalinos (provenientes do cimento, água, agregados, pozolanas, etc.) que estão dissolvidos na solução dos poros do concreto. Como produto da reação forma-se um gel higroscópico expansivo. A manifestação da reação álcalisagregado pode se dar de várias formas, desde expansões, movimentações diferenciais nas estruturas e fissurações até pipocamentos. 28 Reação álcalis-agregado http://www.consultoriaeanalise.com/2011/11/reacoes-alcali-agregado.html 29 Reação álcalis-agregado http://reconpoxi.goldenbiz.com.br/ 30 MATERIAIS - Cimentos Todos tipos podem ser utilizados em concretos massa. Preferência pelos cimentos de baixo calor de hidratação (CP IV - Pozolânico) ou de escória de alto forno (CP III – Alto forno). É comum substituição de parte do cimento por pozolana. 31 CP III – Alto forno (com escória): Apresenta maior impermeabilidade e durabilidade, além de baixo calor de hidratação, assim como alta resistência à expansão devido à reação álcaliagregado, além de ser resistente a sulfatos. É um cimento que pode ter aplicação geral em ... mas é particularmente vantajoso em obras de concretomassa, tais como barragens, peças de grandes dimensões, fundações de máquinas, pilares, obras em ambientes agressivos, tubos e canaletas para condução de líquidos agressivos, esgotos e efluentes industriais, concretos com agregados reativos, pilares de pontes ou obras submersas, pavimentação de estradas e pistas de aeroportos. 32 CP III – Alto forno A adição de escória de alto-forno confere maior impermeabilidade e durabilidade ao concreto, além de reduzir o calor de reação e proporcionar maior resistência química ao produto. É particularmente vantajoso em obras de barragens, peças de grandes dimensões, fundações de máquinas, pilares, obras em ambientes agressivos, tubos e canaletas para condução de líquidos agressivos, esgotos e efluentes industriais. http://www.equipedeobra.com.br/construcaoreforma/34/artigo211891-1.asp 33 CP IV – Pozolânico: Para obras correntes, sob a forma de argamassa, concreto simples, armado e protendido, elementos pré-moldados e artefatos de cimento. É especialmente indicado em obras expostas à ação de água corrente e ambientes agressivos. O concreto feito com este produto se torna mais impermeável, mais durável, apresentando resistência mecânica à compressão superior à do concreto feito com Cimento Portland Comum, a idades avançadas. Apresenta características particulares que favorecem sua aplicação em casos de grande volume de concreto devido ao baixo calor de hidratação. 34 CP IV – Pozolânico Com adição de pozolanas (cinzas volantes), é indicado para argamassas, concretos simples, armado e protendido, elementos pré-moldados e artefatos de cimento, além de obras expostas à ação de água e ambientes agressivos. Em casos de grande volume de concreto também oferece baixo calor de reação. http://www.equipedeobra.com.br/construcaoreforma/34/artigo211891-1.asp 35 MATERIAIS - Agregados Pode atingir 90 % do volume total do concreto massa. Agregados para concreto massa convencional Vantajosa a adoção de faixas granulométricas diferentes das indicadas na NBR 7211/05 (“Agregado para concreto – Especificação”). Utilização de agregados com dmáx de até 152 mm. 36 MATERIAIS – Agregados para concreto massa convencional Mistura de 19, 38, 76 e 152 mm. Vantagens econômicas: 25, 50 e 100 mm. Motivo: economia de cimento devido à diminuição de vazios para uma distribuição granulométrica adequada. Agregados graúdos: devem possuir massa específica adequada (2,65 t/m3 em média) e baixa absorção. 37 MATERIAIS – Agregados para concreto massa convencional Agregados miúdos: composições granulométricas visando melhores características dos concretos com menor consumo de cimento. Em barragens, utilização de misturas dos agregados naturais e de britagem (das rochas escavadas). 38 MATERIAIS - Agregados para concreto massa convencional Cuidados especiais com a reação álcaliagregado (RAA). Todos os agregados são reativos, até que se prove o contrário. Uso de materiais pozolânicos (pozolanas, sílica ativa) podem neutralizar a reação. 39 MATERIAIS – Agregados para CCR Agregados que não atendem especificações podem ser aplicados com sucesso. Utilização de materiais próximos à obra. Dmáx = 38, 50 mm. No caso de barragens de gravidade, busca-se a máxima massa específica, com o menor volume de vazios possível. 40 MATERIAIS - Agregados para CCR Utilização de finos para preencher vazios, reduzir permeabilidade, aumentar coesão, e melhorar concreto endurecido. Exemplos: material pulverulento, material pulverizado artificialmente, materiais pozolânicos, escória alto-forno moída, silte. 41 Pozolana: Pozolanas são substâncias naturais ou artificiais de composição essencialmente silicosa ou sílico-aluminosa que, por si sós, não possuem atividade hidráulica, mas quando finamente moídas reagem com o hidróxido de cálcio na presença de umidade e à temperatura ambiente para formar compostos com propriedades ligantes (NBR 12.653/1992). 42 Escória de alto-forno: “Resíduo não metálico da produção de ferro gusa. Quando resfriada bruscamente (granulada) possui propriedades aglomerantes.” http://www.danieli-corus.com/po/iron-granulation.php 43 “A escória líquida é transportada para os granuladores, que são equipamentos onde ela é resfriada bruscamente por meio de jatos de água sob alta pressão. Não havendo tempo suficiente para formação de cristais, essa escória se granula "vitrificando" e recebe o nome de Escória Granulada de Alto-Forno.” http://www.cst.com.br/produtos/co_produtos/catalogo_produtos/escoria_forno/escoria_granulada.asp 44 “A Escória Granulada de Alto-Forno apresenta-se, macroscopicamente, com um aspecto de uma areia grossa, porosa, de fratura vítrea observada com lupa, com um tamanho máximo do grão, de 5 mm, cor branca amarelada e marrom. A escória bem granulada é essencialmente amorfa. A característica mais importante da Escória Granulada de Alto-Forno é sua capacidade hidráulica potencial, que permite que, quando moída e em contato com a água, ela endureça (propriedade cimentante), podendo substituir o clínquer, material utilizado tradicionalmente na fabricação de cimentos compostos.” http://www.cst.com.br/produtos/co_produtos/catalogo_produtos/escoria_forno/escoria_granulada.asp 45 MATERIAIS - Adições Materiais pozolânicos: cinza volante, pozolanas artificiais (argila calcinada moída), escória alto-forno moída, metacaulim, sílica ativa. Cinza volante: “material finamente particulado proveniente da queima de carvão pulverizado em usinas termoelétricas, com o objetivo de gerar energia”. 46 Cinza volante: 47 MATERIAIS - Adições Cinzas volantes: Itaipu (10 a 22 %), Itumbiara (15 a 30 %). Utilização de cimentos pozolânicos eliminou aplicação desses materiais na betoneira. 48 MATERIAIS - Aditivos Concreto massa: incorporadores de ar, redutores de água e retardadores de pega. Para: garantir boa trabalhabilidade, reduzir quantidade de água e cimento. CCR: retardador de pega, para camada inferior receber camada superior, visando garantir aderência entre ambas. 49 PRODUÇÃO, TRANSPORTE E LANÇAMENTO Concreto Massa Convencional Controle eficiente das dosagens. Existência de silos, balanças, etc. Pode ser fornecido por empresas ou pela central instalada no canteiro de obras. Dimensionar o número de betoneiras em função do tempo de mistura, carga, descarga e cronograma construtivo. 50 PRODUÇÃO, TRANSPORTE E LANÇAMENTO Concreto Massa Convencional A betoneira é função do concreto, principalmente dmáx do agregado. Tempo máximo de transporte: 45 min, para não ocorrer perda de trabalhabilidade. Tipos: caçambas, caminhões, monovias, etc. 51 PRODUÇÃO, TRANSPORTE E LANÇAMENTO CCR A capacidade de produção e transporte limita a execução. Sem aditivo retardador de pega: lançamento em 15 min, espalhamento em 15 min, compactação em 15 min. Existem equipamentos para produzir, transportar e lançar mais de 500 m3/h. 52 ADENSAMENTO Concreto massa convencional: uso de vibradores de imersão, com diâmetro variável de 90 mm a 150 mm. Visa assegurar melhor qualidade e estanqueidade do concreto. Deve “costurar” as camadas. CCR: sucessivas passagens de rolo vibratório. Depende da altura da camada e da consistência do concreto. Necessário fazer ensaios prévios reais para definir número de passadas (vibratório ou estático). 53 CURA É fundamental para se atingir a qualidade esperada para o concreto. Alta área de contato com ar favorece evaporação e retração por secagem, podendo prejudicar a aderência entre camadas sucessivas. Aplicar água para a cura (diversas formas possíveis). Iniciar com o concreto rijo, máximo de dias possíveis (21 dias). 54 REFRIGERAÇÃO DO CONCRETO Sistemas para concreto massa: préresfriamento e pós-resfriamento. Pré-resfriamento: refrigeração dos agregados graúdos, água gelada e escamas de gelo. Estudos de tensões de origem térmica para definir nível de refrigeração. Níveis diferentes nas barragens brasileiras. 55 REFRIGERAÇÃO DO CONCRETO Para concreto massa com 7 graus: refrigerar agregados graúdos, uso de gelo em escamas e água gelada. Sem agregados refrigerados: 16, 18 graus. Ajuda evitar fissuras devido à temperatura, e possibilita a redução do cimento: 0,3 % para cada grau. CCR não se faz refrigeração devido baixo consumo de cimento (80 kg/m3). 56 CAMADAS DE CONCRETAGEM Camadas de concreto massa: juntas de concretagem. Devem ser tratadas para garantir impermeabilidade e aderência. Remoção criteriosa da película de exsudação é fundamental. Para concretos não refrigerados camadas com 1 m espessura máxima, e 2,5 m para refrigerados, com subcamadas de 50 cm (para possibilitar penetr. agulha). 57 CAMADAS DE CONCRETAGEM Intervalos de lançamento variável de 5 a 15 dias. Tratamento das juntas: jato de água com alta pressão (40 MPa), “corte verde” – jateamento com água a baixa pressão (7 MPa) na superfície após o fim da pega. Argamassa de ligação só quando nada for feito. 58 CAMADAS DE CONCRETAGEM CCR: poderia ter camadas contínuas, sem interrupções. No Brasil, camadas de 30 cm até atingir 2 a 2,5 m (altura da fôrma). Novas camadas após 3 a 7 dias. Ênfase na limpeza e preparação das juntas (ponto fraco da estrutura). Comum lançamento de argamassa com 2 cm de espessura; pode também camada de concreto (“concreto de berço”) ou calda de cimento. 59 JUNTAS DE CONTRAÇÃO As barragens de concreto são separadas em blocos por juntas de contração. Visa controlar as alterações dimensionais causadas pelas variações térmicas dos concretos (restringidas pela aderência da estrutura às fundações). Dimensões dos blocos entre 15 e 40 m, sendo 20 e 30 m a maioria, tanto para concreto massa convencional quanto CCR. 60 JUNTAS DE CONTRAÇÃO Juntas de contração: uso de plástico (no CCR), madeira, própria fôrma (delimita os blocos de CMC). 61 CONTROLE DE QUALIDADE É fundamental devido aos grandes volumes de concreto lançados (2.000 a 15.000 m3/dia). Verificações rotineiras seguindo padrões pré-estabelecidos para cada obra. Todas as fases, desde os materiais até o acabamento do concreto massa. 62 OBRAS EMBLEMÁTICAS Usina de Ilha Solteira Usina de Itaipu Usina de Tucuruí Barragem Saco de Nova Olinda Barragem do Jordão Usina de Lajeado 63

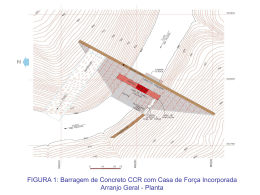

Baixar