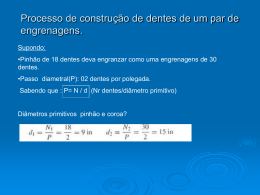

RICARDO MILLEGO DE CASTRO CRITÉRIO DE PROJETO PARA ENGRENAGENS HELICOIDAIS APLICADAS EM TRANSMISSÕES MECÂNICAS VEICULARES Trabalho de Conclusão de Curso apresentado à Escola Politécnica da Universidade de São Paulo para a obtenção do título de Mestre em Engenharia Automotiva (Mestrado Profissionalizante) São Paulo 2005 RICARDO MILLEGO DE CASTRO CRITÉRIO DE PROJETO PARA ENGRENAGENS HELICOIDAIS APLICADAS EM TRANSMISSÕES MECÂNICAS VEICULARES Trabalho de Conclusão de Curso apresentado à Escola Politécnica da Universidade de São Paulo para a obtenção do título de Mestre em Engenharia Automotiva (Mestrado Profissionalizante) Área de Concentração: Engenharia Automotiva Orientador: Gilberto Francisco Martha de Souza São Paulo 2005 INDICE LISTA DE FIGURAS LISTA DE TABELAS LISTA DE ABREVIATURAS LISTA DE SÍMBOLOS RESUMO “ABSTRACT” 1 INTRODUÇÃO ............................................................................................1 2 MOTIVAÇÃO...............................................................................................4 3 OBJETIVO...................................................................................................7 4 ANÁLISE DE TRANSMISSÃO POR ENGRENAGENS ..............................9 4.1 TIPOS DE ENGRENAGEM .............................................................................. 10 4.2 PROCESSOS DE FABRICAÇÃO PARA DENTES DE ENGRENAGEM ......... 13 4.3 ENGRENAGENS VEICULARES ...................................................................... 18 5 5.1 CONCEITOS E GEOMETRIA DE ENGRENAGENS ................................20 PERFIL EVOLVENTE E SUAS PROPRIEDADES........................................... 23 5.2 ENGRENAGENS CILÍNDRICAS DE DENTES HELICOIDAIS......................... 50 5.3 COMPARAÇÃO ENTRE ECDR E ECDH......................................................... 56 6 CÁLCULO DE ESFORÇOS EM UM PAR DE ENGRENAGENS..............58 6.1 ESFORÇOS EM UMA ENGRENAGEM DE DENTES RETOS ........................ 58 6.2 ESFORÇOS EM UMA ENGRENAGEM DE DENTES HELICOIDAIS.............. 60 7 MODOS DE FALHA EM ENGRENAGENS...............................................63 7.1 QUEBRA DO DENTE DE ENGRENAGEM – FADIGA DE FLEXÃO ............... 66 7.2 FADIGA DE CONTATO OU “PITTING”............................................................ 69 7.3 “SPALLING”...................................................................................................... 74 7.4 “SCORING”....................................................................................................... 74 7.5 DESGASTE EM DENTES DE ENGRENAGEM ............................................... 76 7.6 FALHAS DE ENGRENAGEM POR IMPACTO................................................. 77 7.7 CAUSAS ESPECIAIS PARA FALHA EM ENGRENAGENS ............................ 78 8 FORMULAÇÕES PARA DETERMINAÇÃO DA CAPACIDADE DE CARGA DE UM PAR ENGRENADO ...............................................................82 8.1 CAMPOS DE APLICAÇÃO............................................................................... 82 8.2 FATORES DE SEGURANÇA ........................................................................... 86 8.3 PARÂMETROS INICIAIS PARA PROJETO E FABRICAÇÃO ......................... 87 8.4 FATORES DE INFLUÊNCIA ............................................................................ 90 8.5 RESISTÊNCIA À FADIGA DE CONTATO (“PITTING”) ................................. 105 8.6 TENSÕES DE FLEXÃO NO PÉ DO DENTE.................................................. 112 9 ESTUDO DE TRANSMISSÃO AUTOMOTIVA .......................................123 9.1 INTRODUÇÃO À TRANSMISSÃO ESTUDADA ............................................ 123 9.2 ANÁLISE DE TENSÕES DO PAR FINAL ...................................................... 132 9.3 ATUALIZAÇÕES DO PROJETO: RESULTADOS EXPERIMENTAIS X TEÓRICOS................................................................................................................. 139 9.4 ESTUDO DA RELAÇÃO DA 1ª MARCHA...................................................... 149 9.5 CONSIDERAÇÕES FINAIS............................................................................ 158 9.6 ANÁLISE DOS RESULTADOS EM VEÍCULO E SUAS CONCLUSÕES....... 164 10 CONCLUSÕES E RECOMENDAÇÕES ..............................................166 11 REFERÊNCIAS BIBLIOGRÁFICAS....................................................170 APÊNDICE LISTA DE FIGURAS Figura 1: Exemplo de uma transmissão explodida....................................................................... 4 Figura 2: "South Pointing Chariot" (2600 AC) [7] ......................................................................... 10 Figura 3: Processo “Hobbing” ..................................................................................................... 14 Figura 4: Processo “Shaping” ..................................................................................................... 15 Figura 5: Processo de fabricação de engrenagem - “Shaving” .................................................. 16 Figura 6: Processo de fabricação de engrenagem – Retífica após ToTo (“griding”).................. 17 Figura 7: Ferramentas utilizadas no processo de “honing” ........................................................ 18 Figura 8: Ação conjugada para perfis de dentes de engrenagens [1] ......................................... 21 Figura 9: Ação Conjugada – Caminho de Contato e Linha de Ação [1] ...................................... 22 Figura 10: Curva Evolvente [1] ..................................................................................................... 24 Figura 11: Ação de uma evolvente sobre outra evolvente [1] ...................................................... 26 Figura 12: Distância entre centros, ângulo de pressão, raio primitivo e raio base [1] ................. 28 Figura 13: Formação de dentes de engrenagens pelas curvas evolventes [1] ........................... 32 Figura 14: Seção de dente de engrenagem – Adendo e Dedendo ............................................ 35 Figura 15: Seções de dentes de engrenagens – Retos e Helicoidais [2] .................................... 36 Figura 16: Linha de geração dividida em intervalos iguais do arco............................................ 36 Figura 17: Contato entre duas curvas evolventes – comprimentos de arcos diferentes............ 37 Figura 18: Parâmetros para cálculo da velocidade de escorregamento .................................... 38 Figura 19: Grau de recobrimento radial e arco de ação ............................................................. 41 Figura 20: UNDERCUTTING [1] .................................................................................................. 44 Figura 21: Limites de projeto - "Undercutting" [1]......................................................................... 44 Figura 22: Dente sem correção de perfil..................................................................................... 46 Figura 23: Dente com correção de perfil positiva [17] .................................................................. 46 Figura 24: Alterações de espessura para correções positivas e negativas de perfil [9] .............. 47 Figura 25: Geração do perfil evolvente para dentes helicoidais [1] ............................................. 52 Figura 26: Comprimento da hélice L [13,16] ................................................................................... 52 Figura 27: Geometria dos dentes de engrenagens helicoidais .................................................. 53 Figura 28: Sentidos de hélice ..................................................................................................... 56 Figura 29: ECDR X ECDH [10] ..................................................................................................... 57 Figura 30: Esforços em um dente reto de engrenagem [6].......................................................... 59 Figura 31: Esforços em um dente helicoidal de engrenagem [6] ................................................. 61 Figura 32: Quebra do dente de engrenagem por fadiga de flexão............................................. 67 Figura 33: Evidencia de sobrecarga ........................................................................................... 68 Figura 34: Modo de falha devido a extremidade direita sobrecarregada ................................... 69 Figura 35: Macro-pitting (a), micro-pitting (b) [14] e pitting destrutivo (c) ..................................... 70 Figura 36: Direções de escorregamento em dentes de engrenagem ........................................ 71 Figura 37: Carregamento de forças em dentes de engrenagem................................................ 72 Figura 38: “SCORING” inicial...................................................................................................... 76 Figura 39: Quebra por impacto na raíz do dente........................................................................ 78 Figura 40: Histograma de ciclos de cargas (Palmgren-Miner) ................................................... 89 Figura 41: Diâmetro interno (di), diâmetro de raíz (df) e diâmetro externo (da) .......................... 95 Figura 42: Espessura da alma (bs) e corpo da engrenagem (sR) ............................................... 97 Figura 43: Desvios em um flanco helicoidal [25] ........................................................................ 102 Figura 44: Seção transversal considerada para cálculo de flexão no pé do dente [23] ............. 115 Figura 45: Perfil básico de referência com e sem protuberância [23] ........................................ 116 Figura 46: Gráfico do Material 16 MnCr 5................................................................................. 121 Figura 47: Possíveis curvas de torque do motor ...................................................................... 124 Figura 48: A- Dimensões Construtivas Máximas / B-Corte da Transmissão ........................... 125 Figura 49: Regiões do dente para verificação de dureza ......................................................... 127 Figura 50: Torques reais medidos nas rodas do veículo.......................................................... 131 Figura 51: Torque equivalente, Torque limite e Torque de corte.............................................. 136 Figura 52: Modo de falha encontrado nos tetes experimentais................................................ 140 Figura 53: Aumento de σFG devido a aplicação de “shot peening”........................................... 141 Figura 54: Aumento de largura de face do par final ................................................................. 146 Figura 55: Correções de micro-geoemetria / Erro de traçagem do passo ............................... 148 Figura 56: Dinamômetro 1 – Torque de entrada....................................................................... 150 Figura 57: Dinamômetro S1 - Torque reativo/saída – roda equerda ........................................ 150 Figura 58: Dinamômetro S2 - Torque reativo/saída – roda direita ........................................... 150 Figura 59: Dutos de reafecimento............................................................................................. 151 Figura 60: Robô de mudança de marcha ................................................................................. 151 Figura 61: Equipamentos de controle ....................................................................................... 151 Figura 62: Fadiga de contato após testes em dinamômetro .................................................... 155 Figura 63: Gráfico de Viscosidade do Óleo: Mineral x Sintético............................................... 156 Figura 64: Diferenças de micro-geometria para o pinhão (1ª Velocidade)............................... 158 Figura 65: Pico de torque medido no semi-eixo de veículo experimental ................................ 160 Figura 66: Esquema de funcionamento do limitador de torque ................................................ 161 Figura 67: MATRIZ CUSTO x DESEMPENHO ........................................................................ 163 LISTA DE TABELAS Tabela 1: Engrenagens cilíndricas [5] .......................................................................................... 11 Tabela 2: Engrenagens cônicas [5] .............................................................................................. 12 Tabela 3: Engrenagem coroa / sem fim [5] .................................................................................. 12 Tabela 4: Vantagens para os processos de fabricação “Shaving” x “Griding” ........................... 17 Tabela 5: Principais modos de falha em transmissões [2] ........................................................... 63 Tabela 6: Principais áreas envolvidas no caso de falha em uma transmissão [2]....................... 64 Tabela 7: Desvios de tolerância para parâmetros de micro-geoemetria.................................... 84 Tabela 8: Classificação dos fatores de influência....................................................................... 90 Tabela 9: Ciclos de carga de tração do pinhão NL1 e fatores de aplicação KA [23] ...................... 92 Tabela 10: Constantes para cálculo do mínimo valor de flexibilidade de um par (q’) ............... 96 Tabela 11: Constantes CV1, CV2 e CV3 para cálculo de KV ........................................................ 100 Tabela 12: Especificações Técnicas Construtivas ................................................................... 124 Tabela 13: Composição Química do Material em % de massa................................................ 126 Tabela 14: Especificações do par de engrenagens sob análise .............................................. 128 Tabela 15: Classe de qualidade especificada para o par sob análise ..................................... 129 Tabela 16: Tipos de veículos utilizados nos testes de durabilidade acelerada........................ 130 Tabela 17: Porcetagem do uso das marchas a frente no teste veicular (%/100)..................... 132 Tabela 18: Valores da rotação de referência para todas as marchas da caixa ....................... 137 Tabela 19: Fatores de Segurança (Projeto Base) .................................................................... 138 Tabela 20: Resultados Experimentais (Projeto Base) .............................................................. 139 Tabela 21: Diferenças de Tensão Residual.............................................................................. 141 Tabela 22: Fatores de Segurança (Adição de “shot peening”)................................................. 142 Tabela 23: Resultados Experimentais (Adição de “shot peening") .......................................... 142 Tabela 24: Comparação em % de massa: 16MnCrS5 x 20NiMoCr6-4 [28, 29] ........................... 144 Tabela 25: Fatores de Segurança (Material de alto desempenho) .......................................... 144 Tabela 26: Resultados Experimentais (Material de alto desempenho) .................................... 144 Tabela 27: Fatores de Segurança (Aumento de largura do par) .............................................. 146 Tabela 28: Resultados Experimentais (Aumento de largura do par)........................................ 147 Tabela 29: Fatores de Segurança (Correção do passo) .......................................................... 148 Tabela 30: Resultados Experimentais (Correção do desvio de traçagem) .............................. 149 Tabela 31: Tempo de uso de cada marcha no teste de dinamômetro ..................................... 152 Tabela 32: Classe de qualidade especificada para o par de 1ª Velocidade ............................ 154 Tabela 33: Fatores de Segurança (Projeto Original + Te = 170Nm) ........................................ 155 Tabela 34: Fatores de Segurança (Projeto Original + Te = 185Nm) ........................................ 155 Tabela 35: Alterações de micro-geometria do par de 1ª Velocidade ....................................... 157 Tabela 36: Fatores de Segurança (Alterações do Projeto + Te = 185Nm) .............................. 158 Tabela 37: Custo individual por proposta técnica ..................................................................... 162 LISTA DE ABREVIATURAS AGMA – American Gear Manufacturers Association CB – Círculo Base CP – Círculo Primitivo DE – Dado de Entrada DIN – Deutsches Institut fur Normung ECDH – Engrenagem Cilíndrica de Dentes Helicoidais ECDR – Engrenagem Cilíndrica de Dentes Retos HB – Brinell Hardness HRC – Rockwell C Hardness HV – Vickers Hardness ISO – Internartional Standard LP – Linha Primitiva RM – Reta Média SAE – Society of Automotive Engineering LISTA DE SÍMBOLOS ε = ângulo através do qual a linha evolvente e desenrolada [rad] β = ângulo de hélice [rad] α = ângulo de pressão [rad] θ = ângulo do raio vetor [mm] Ψ = ângulo entre o vetor radial e a tangente a curva evolvente [rad] εβ = grau de recobrimento axial εα = grau de recobrimento radial εγ = grau de recobrimento total εαn = grau de recobrimento radial equivalente ν40 = viscosidade do óleo a 40°C [mm2/s] βa = arco de acesso [rad] βb= ângulo de hélice no círculo base [rad] ρF = raio de arredondamento [mm] αn = ângulo de pressão na seção normal [rad] βr = arco de recesso [rad] αwt = ângulo de pressão de trabalho na seção transversal [rad] a = distância entre centros operacional [mm] A = ponto primitivo a0 = distância entre centros teórica [mm] b = largura do dente [mm] Bf = fator de correção no perfil – carregamento dinâmico BK = fator de correção para engrenagens com correção Bp = fator de correção no perfil – carregamento dinâmico bs = espessura da alma da engrenagem [mm] c’ = valor máximo da rigidez dos dentes equivalentes no plano normal c’th = valor teórico para o máximo valor de rigidez Ca = recuo de cabeça [mm] Cb = “crowning” (abaulamento) do flanco [μm] CB = fator de correção para o perfil de referência CM = fator de correção CR = fator de correção para o corpo da engrenagem cγ = valor médio da rigidez total dos dentes no plano transversal [N/(mm.μm)] d = diâmetro primitivo [mm] da = diâmetro externo [mm] dan = diâmetro externo equivalente da engrenagem helicoidal [mm] db = diâmetro base [mm] dbn = diâmetro base equivalente da engrenagem helicoidal [mm] den = diâmetro para atuação da força [mm] df = diâmetro de raíz [mm] di = diâmetro interno [mm] dm = diâmetro médio [mm] dn = diâmetro equivalente da engrenagem helicoidal [mm] dw = diâmetro de contato [mm] et = vão do dente na seção transversal [mm] F = força atauanteno dente de engrenagem [N] Fβ = desvio total da linha dos flancos [μm] fβf = desvio de forma nas linhas dos flancos [μm] Fβy = desvio nas linhas do flanco dos dentes [μm] Fa = força axial no dente de engrenagem [N] Fb = força de flexão no dente helicoidal no plano normal [N] ff = desvio de forma do perfil [μm] Ff = desvio total do perfil [μm] ffα = desvio efetivo do perfil após assentamento [μm] = desvio efetivo do perfil após ffαeff assentamento [μm] fHβ = desvio angular das linhas dos flancos [μm] fHα = desvio angular do perfil [μm] fi’ = erro composto – flanco simples [μm] Fi’ = erro no rolamento – flanco simples [μm] fi’’ = erro composto – flanco duplo [μm] Fi’’ = erro no rolamento – flanco duplo [μm] fma = variação de fabricação nas linhas do flanco dos dentes [μm] = Fβx fp = desvio individual do passo [μm] Fp = desvio total do passo [μm] fpe = desvio do flanco após assentamento [μm] fpe = desvio do passo de engrenamento [μm] = desvio efetivo do flanco após fpeeff assentamento [μm] Fpz/8 = erro acumulativo do passo circular sobre circunferência [μm] Fr = desvio radial (batimento) [μm] FR = força radial no dente de engrenagem [N] Ft = força tangencial no dente de engrenagem [N] Fteq = força tangencial equivalente [N] fu = erro no passo dente a dente [μm] h = altura total do dente [mm] ha = adendo [mm] haP = altura da cabeça do perfil de referência [mm] hf = dedendo [mm] hFe = braço de alavanca de flexão [mm] hfp = altura do pé do perfil de referência [mm] u = relação de transmissão • = momentos polares de inércia por mm de largura dos dentes [kg.mm3]. KFα = fator de face (pé do dente) KFβ = fator de largura (pé do dente) KHα = fator de face (flanco) KHβ = fator de largura (flanco) Kv = fator dinâmico L = comprimento da hélice [mm] m = módulo [mm/nº dentes] mn = módulo seção normal do dente (válido para dentes helicoidais) mred = massa equivalente [kg/mm] mt = módulo seção transversal J • = massas equivalentes por mm de largura dos dentes [kg/mm] n = rotação da engrenagem [rpm] N = rotação de referência Neq = número de ciclos equivalentes Ni = nível de tensão específico ni = número de ciclos de carga P = diametral Pitch [n° dentes / in] p = passo circular no diâmetro primitivo P = potência [kW] p = valor característico referente a curva do material pb = passo no círculo base Peq = potência equivalente [kW] pt = passo circular na seção transversal Pt = ponto de tangencia entre duas curvas evolventes em contato q’ = mínimo valor de flexibilidade de um par de dentes q1,2 = variáveis auxiliares (pinhão, coroa). qs = parâmetro de entalhe r = raio vetor [mm] Ra = raio que define o início do perfil ativo [mm] rb = raio base [mm] rc = raio de curvatura [mm] Rm = tensão de escoamento [N/mm2] Rs = variação da espessura do dente [μm] Rz = rugosidade dos flancos [μm] SF = fator de segurança – fadiga de flexão no pé do dente sFn = espessura da corda no pé do dente [mm] SH = fator de segurança – fadiga de contato spr = entalhe ou protuberância do pé no perfil básico de referência [mm] sR = parâmetro do corpo da engrenagem st = espessura do dente na seção tranversal [mm] T = torque na engrenagem [Nm] T σFE = torque limite à fadiga de flexão [Nm] T σHlim = torque limite à fadiga de contato [Nm] Tcorte = torque relativo a 70 % do torque limite [Nm] Teq = torque equivalente [Nm] m v = velocidade linear da engrenagem [m/s] ve = velocidade de escorregamento [m/s] w = velocidade angular [rad/s] x = coeficiente de correção de perfil Yε = fator de recobrimento yf = desvio efetivo do perfil após assentamento [μm] YF = fator de forma do dente yp = redução desvio de forma do [μm] YRrelT = valor de relativo de superfície YS = fator de correção de tensão Yβ = fator de face inclinada YδrelT = valor de relativo de referência z = número de dentes ZB,D = fator engrenamento ZE = fator de elasticidade ZH = fator de zona ZL = fator de lubrificação (viscosidade) zn = número de dentes virtuais (plano normal) ZR = factor de lubrificação (rugosidade) ZV = factor de lubrificação (velocidade) Zβ = fator de face inclinada Zε = fator de recobrimento [(N/mm2)1/2] αFen = ângulo de atuação da força [rad] αFen = ângulo de atuação de força no ponto de contato individual externo dos dentes retos equivalentes [rad] ρ = 7,83.10-6 [Kg/mm3] σF0 = resistência nominal a flexão [N/mm2] σFE = resistência a flexaõ [N/mm2] σFG = tensão limite no pé do dente [N/mm2] σH = pressão nos flancos [N/mm2] σH0 = pressão nominal nos flancos [N/mm2] σHG = limite de resistência à fadiga de contato[N/mm2] σHlim = pressão limite nos flancos [N/mm2] σS = pressão estática nos flancos [N/mm2] RESUMO O propósito deste estudo é informar os leitores sobre o funcionamento das engrenagens, suas propriedades e seus principais modos de falha, bem como os critérios de projeto, baseados em norma DIN, empregados no dimensionamento das mesmas. A partir disto analisa-se a durabilidade de engrenagens helicoidais utilizadas em transmissões automotivas manuais. O estudo de caso deste trabalho mostra a evolução do projeto de um determinado par de engrenagens, testado dinamicamente em veículo, onde a coroa e o pinhão são alterados em alguns parâmetros de projeto, tais como, tipo de material, jateamento do pé do pé do dente com granalhas de aço no pé do dente, aumento da largura do dentado e correções de micro-geometria no flanco do dente. Avalia-se os parâmetros de projeto de engrenagens e os fatores de influência que definem a durabilidade do par sob análise e comparase os resultados teóricos com os obtidos experimentalmente. Estes fatores de influência (fator de aplicação, fator de contato) são citados em normas para cálculo de engrenagens (ex: DIN 3990). O estudo enfatiza a necessidade de testes físicos em transmissões automotivas ao longo do desenvolvimento de um projeto, considerada a melhor maneira de se identificar alguns modos de falha que não foram previstos pelos cálculos e hipóteses iniciais adotados. Através dos resultados experimentais obtidos é possível concluir quais os principais parâmetros de projeto que permitem o par de engrenagens sob análise atingir os requisitos do teste de durabilidade utilizado. Por fim, propõem-se alguns outros parâmetros de projeto que podem ser analisados visando a redução de custo do produto. ABSTRACT The purpose of this study is to inform the readers about gear working, their properties and main failure modes, including the design criteria, defined by DIN standard, applied to gear design, focusing on the analysis of helical gears durability in manual automotive gearboxes. The enclosed study case shows the evolution of a certain mating gear applied in a specific durability vehicle test where the pinion and gear were modified in some design parameters, such as material type, shot-peening, increase of gear width and lead corrections (microgeometry). This study intends to evaluate some design parameters and gear life factors that define the mating gear durability and to compare the theoretical results against to the experimental ones. These gear life factors (application factor, contact factor, material type, etc) are enclosed in known standards (i.e. DIN 3990). The study shows the necessity of testing automotive transmissions in the beginning of design process. This is the best way to identify some failure modes that were not foreseen by the first calculations and hypothesis. Through the experimental results obtained in vehicle test, the study concludes which are the main design parameters that allowed the mating gear fulfill the test requirements regarding tooth breakage. By the end some other design changes are proposed to reduce the product cost. 1 1 INTRODUÇÃO Sabe-se que produtos competitivos são aqueles cujos custos e, conseqüentemente, preços sejam uma vantagem em relação aos seus concorrentes, considerando que estes tenham o mesmo desempenho operacional, incluindo os custos de manutenção, capacidade de produção e mão-de-obra para sua operação. A busca do estado da arte dos critérios de projeto e fabricação de determinados produtos é o desafio de engenheiros e pesquisadores, que buscam encontrar maneiras de otimizar seus produtos reduzindo seus custos agregados, e aumentando ou mantendo sua qualidade e desempenho. Produtos mais baratos tendem a ter dimensões menores (utilização de menos material). Os requisitos de se fazerem produtos mais leves e menores são também ganhadores de pedido no mercado, portanto, possuindo vantagens competitivas. Transferindo-se essa tendência ao mercado automotivo, verifica-se um perfeito atendimento aos desejos dos consumidores, das montadoras e de seus fornecedores. A busca por sistemas, subsistemas ou componentes automotivos competitivos é uma prioridade em qualquer novo projeto em desenvolvimento. Projetar produtos com baixos custos, pesos reduzidos e compactos são objetivos do setor automotivo. Os baixos custos podem ser obtidos através dos seguintes meios: • Eliminação desempenho de componentes substituível por que apresentam outro uma componente função já ou existente (empregando-se nesta análise os conceitos de Análise do Valor); 2 • Substituição ou redução de um material base empregado na fabricação de determinada peça; • Busca de otimizações no processo de fabricação com emprego de técnicas de planejamento de processo baseada em algorítimos computacionais e melhoria no ferramental, entre outros. As vantagens que os baixos custos trazem para o setor automotivo ou para qualquer setor industrial estão implícitas, ou seja, são vantagens econômico-financeiras. Com relação aos requisitos competitivos de produtos mais leves e compactos, os mesmos podem ser obtidos com redução de tamanho dos componentes envolvidos ou mudança do material com que são fabricados (materiais diferentes apresentam densidades diferentes, logo, para um mesmo volume, suas massas são diferentes). Este é um item que pode trazer alguma vantagem em termos econômicos para o setor automotivo, mas principalmente visam aumentar o desempenho do veículo, em termos da avaliação da relação peso/potência do motor, bem como proporcionar a redução de consumo de combustível do veículo. Todas e quaisquer alterações feitas nos produtos, conforme dito anteriormente, afetam diretamente a durabilidade dos mesmos. As recentes pesquisas e desenvolvimentos ampliam o conhecimento sobre determinado fenômeno físico que rege o mecanismo de falha associado a um componente ou sobre determinado comportamento de material ou processo, ou seja, as incertezas das formulações teóricas empregadas no critério de projeto de componentes mecânicos passam a ser menores e coeficientes de seguranças podem ter sua magnitude reduzida. Esta evolução técnica é que permite 3 conceber produtos que atendam aos requisitos de mercado (baixo custo e produtos compactos), mantendo a resistência mecânica desejada pelo fabricante, usualmente, no caso de componentes automotivos, expressas em termos de durabilidade. Este estudo pretende analisar o comportamento de durabilidade de um determinado subsistema automotivo, mais precisamente, o comportamento de durabilidade de um componente desse subsistema. O subsistema a ser analisado é a caixa de transmissão manual para veículos de passeio e o componente, no qual o trabalho dará a total ênfase, é a engrenagem cilíndrica de dentes helicoidais (ECDH). Alguns autores [8] sugerem que o aumento de capacidade de torque em um redutor é alcançado pelos seguintes fatores: • Elevação de dureza nos flancos dos dentes. • Aumento da resistência no núcleo dos dentes. • Tratamento térmico adequado. • Ótima qualidade superficial e alta precisão dos componentes. • Alto grau de controle dos processos de fabricação assegurando a qualidade do produto final. Baseando-se em uma fundamentação teórica sobre modos de falha e critérios de projeto de engrenagens, busca-se verificar a influência dos fatores acima citados sobre as dimensões das engrenagens. A partir desta fundamentação executa-se a análise da durabilidade de um par de engrenagens, comparando as avaliações teóricas com resultados experimentais, buscando-se ressaltar possíveis diferenças entre os mesmos, bem como as hipóteses de cálculo que podem causar estas diferenças. 4 2 MOTIVAÇÃO Engrenagens, eixos, sincronizadores, hastes, garfos, molas, arruelas, parafusos, vedadores e juntas, graxas, óleo lubrificante, carcaças e rolamentos são alguns dos componentes que uma caixa de transmissão dispõe, tal como mostrado na Figura 1. Engrenagem Garfos Eixos Haste Carcaça Rolamentos Parafusos Vedador Junta Figura 1: Exemplo de uma transmissão explodida Pode-se dizer que a função essencial de uma caixa de transmissão é transmitir potência com níveis de ruído subjetivos aceitáveis. O componente da caixa que desempenha exatamente essa função é a engrenagem e a mesma será o objeto de estudo. As engrenagens de transmissões manuais para veículos de passeio abrem um vasto campo para análise de critérios de projeto no que diz respeito, principalmente, a estimativa de sua durabilidade. 5 Engrenagens veiculares são componentes que devem suportar esforços de elevada magnitude e tem suas dimensões limitadas pelos motivos expostos na introdução deste estudo e por outras particularidades que o subsistema transmissão exige, tais como, garantir um bom fluxo de lubrificação e manter engrenagens com baixa inércia, que tem influência direta na qualidade do esforço de engate da caixa. Existem uma série de livros bem conceituados e normas padronizadas, tais como DIN e AGMA, que indicam como devem ser efetuados os cálculos de capacidade de carga para engrenagens, considerando sua resistência à fadiga de contato, à fadiga de flexão ou outros tipos de modo de falha. Fadiga, seja de contato, comumente denominado de “pitting”, ou de flexão, é uma falha bastante comum em engrenagens, caracterizando que o mecanismo de falha principal da engrenagem está associado com a ação de carregamento cíclico. O dimensionamento da mesma é executado considerando exigências sobre sua durabilidade. Imagine um determinado par de engrenagens de aplicação veicular e calculado por norma DIN 3990 (Parte 41) [23] para resistir à fadiga de contato e de flexão. Teoricamente, o tal par está dimensionado para atender aos requisitos de projeto no que diz respeito à durabilidade, porém quando os testes em protótipos são executados os resultados podem ser diferentes. O estudo pretende avaliar alguns parâmetros de projeto para a determinação da vida do par de engrenagens e comparar os resultados teóricos e experimentais. Pretende-se enfatizar que as hipóteses iniciais do projeto, na maioria das vezes, precisam ser revistas, pois quando as engrenagens são testadas, os resultados experimentais podem evidenciar 6 alguns modos de falha que não estavam previstos pelos cálculos e premissas iniciais. Cada caixa de transmissão veicular apresenta sua própria identidade, ou seja, alterações de projeto que são válidas para uma determinada caixa podem não valer para uma outra caixa, que apesar de ser utilizada em uma mesma aplicação (uso operacional), difere, por exemplo, da primeira no projeto das engrenagens, no projeto dos mancais de rolamentos, no projeto de “lay-out” dos componentes, no projeto das carcaças, etc. Isto reforça as divergências encontradas entre os resultados teóricos e experimentais, provenientes de testes com protótipos. A experiência e o conhecimento do engenheiro de projeto sobre engrenagens são determinantes para a definição dos critérios de projeto adequados, determinando o sucesso do produto final [2]. 7 3 OBJETIVO O trabalho pretende avaliar, através de uma revisão bibliográfica e de um estudo de caso real, os diversos fatores de projeto que exercem influência na durabilidade de engrenagens helicoidais empregadas em transmissões de veículos. Normas padronizadas possuem inúmeras fórmulas que permitem calcular, ou melhor, estimar quais são os esforços que uma determinada engrenagem sofre em uma dada condição de operação. Com isto é possível dimensionar as engrenagens para suportarem as cargas de operação. Entretanto, esforços calculados não são necessariamente esforços reais. Dudley [2] sugere que a melhor maneira de se descobrir o quanto de carregamento que uma engrenagem pode suportar é construindo e testando um protótipo da mesma. Vários são os fatores que influenciam na durabilidade das engrenagens, os mais compreensíveis são aqueles relacionados ao tipo de material e à macro-geometria das engrenagens, composta pelos seguintes valores: distância entre centros, ângulo de pressão, largura dos dentes e ângulo de hélice (para o caso de engrenagens helicoidais), entre outros. Contudo, alguns outros fatores, tais como, concentradores de tensões (raio de arredondamento na raiz do dente), tensões residuais associadas ao processo de fabricação e o acabamento superficial do dente, influenciam na durabilidade de uma engrenagem, porém seu efeito é mais difícil ser estimado teoricamente. 8 O desalinhamento entre dois dentes em contato ocasiona uma distribuição de carregamentos não uniforme o que também influencia na durabilidade dos dentados [2] . A micro-geometria dos dentados, que será analisada posteriormente no estudo, tem uma parcela de contribuição importante neste desalinhamento. Avalia-se quais fatores devem ser considerados por projetistas de engrenagens veiculares e averigua-se quais os ganhos de durabilidade adquiridos para os diferentes parâmetros avaliados. Os modos de falha de engrenagem considerados neste estudo são: a fadiga de flexão no pé do dente e a fadiga de contato (“pitting”). O caso experimental deste estudo avalia um par de engrenagens de uma determinada caixa de transmissão. Esta caixa é submetida a um teste de durabilidade veicular, onde se pode constatar a quebra por fadiga de flexão no pé do dente do pinhão. Alterações de projetos são propostas no projeto inicial deste par. Tais propostas de projeto são também avaliadas experimentalmente para que possa ser verificado o ganho real de cada mudança. As mudanças técnicas de projeto avaliadas são: jateamento com granalhas de aço, material de alto desempenho, aumento da largura do dentado e correções de micro-geometria. Os resultados obtidos a partir desta avaliação direcionam o projeto para melhor compromisso em termos de custo e desempenho, ou seja, o projeto otimizado é definido em função dos resultados de durabilidade. 9 4 ANÁLISE DE TRANSMISSÃO POR ENGRENAGENS A engrenagem é um dos dispositivos mecânicos mais antigos utilizados pelo homem. Ela vem sendo utilizada por mais de 5000 anos [7]. Existe um registro de Aristótoles, sobre engrenagens, datado de aproximadamente 330 AC (Antes de Cristo), tal registro fala com tamanha naturalidade sobre o tema, ou seja, a engrenagem não é tratada como uma novidade tecnológica, o que leva a crer que o conhecimento sobre as engrenagens é bem anterior a esta data [7]. O mais antigo dispositivo funcional de engrenagens que se tem conhecimento foi desenvolvido pelos antigos chineses em 2600 AC, o mecanismo, denominado “South Pointing Chariot”, que era uma espécie de charrete com um complexo sistema de engrenagens diferenciais, provavelmente, adaptada às condições de viagens no deserto (Figura 2). Egípcios e babilônios utilizavam dispositivos com engrenagens por volta do ano 1000 AC. As suas aplicações eram as mais diversas, relógios, construções de templos (a propriedade de multiplicar a força das engrenagens era bastante utilizada pelos antigos) e carregamento de água dos poços [7]. Existem alguns registros de engrenagens feitas de metal por volta do ano 100 AC. É muito provável que as primeiras engrenagens cementadas foram fabricadas pelos romanos [7]. Dentes de engrenagens com perfis evolventes foram recomendados pela primeira vez, na Era Moderna, pelo francês Philip de La Hire (1694), no entanto, foram utilizados somente 150 anos mais tarde [7]. 10 Maitre [4] considera o matemático suíço Leonard Euler (1754) como o grande pioneiro de engrenagens com perfil evolvente, Dudley [7] diz que muitos o consideram “o pai das engrenagens evolventes”. Entretanto, o inglês Robert Willis (1832) foi quem deu uma forma prática a estas curvas [4]. Figura 2: "South Pointing Chariot" (2600 AC) [7] 4.1 TIPOS DE ENGRENAGEM Para adequar a melhor disposição construtiva ao melhor funcionamento de uma transmissão engrenada, os tipos de engrenagens e o posicionamento de seus eixos necessitam ser bem definidos pelos projetistas de engrenagens [5] . Com relação ao posicionamento de seus eixos, as engrenagens podem ser divididas da seguinte forma: • Engrenagens com eixos paralelos; • Engrenagens com eixos que se cortam; • Engrenagens com eixos que se cruzam. 11 As Tabelas 1, 2 e 3, apresentadas na sequência deste texto, combinam os diferentes tipos de engrenagens com suas possíveis disposições construtivas (posicionamento dos eixos). Tabela 1: Engrenagens cilíndricas [5] Designação Desenho Posição do Eixo Rendimento Paralelos Alto Rendimento 95-99% Cruzados Próximo das engrenagens cilíndricas helicoidais Dentes Retos Dentes Helicoidais Cremalheira Dentes Helicoidais 12 Tabela 2: Engrenagens cônicas [5] Designação Desenho Posição do Eixo Rendimento Dentes Retos Cruzados Dentes Inclinados Próximo das engrenagens cilíndricas helicoidais (principalmente para dentes espirais ou hipoidais) Dentes Espirais Dentes Hipoidais Reversos ou com deslocamento Tabela 3: Engrenagem coroa / sem fim [5] Designação Engrenagem coroa / sem fim Desenho Posição do Eixo Rendimento Cruzados Baixos rendimentos 45-95% 13 4.2 PROCESSOS DE FABRICAÇÃO PARA DENTES DE ENGRENAGEM 4.2.1 Processos de corte para dentes de engrenagem Segundo LYNWANDER [10], dois são os processos básicos de fabricação de dentes de engrenagem: o processo de geração e o processo de conformação. Para o processo de geração, o blanque (engrenagem) e ferramenta de corte ou o ferramental de usinagem são continuamente “engrenadas”, melhor dizendo, conjugadas entre si e, portanto, a forma do dente da engrenagem é gerada pela ferramenta. Para o processo de conformação, a ferramenta tem o formato do espaço que deve ser usinado (vão do dente), portanto para este processo a usinagem, na maioria das vezes, é feita dente a dente. Brochadeiras são bons exemplos de ferramentas de conformação que usinam dentes de engrenagem simultaneamente. O estudo abordará apenas processos de geração de dentes. 4.2.1.1 “Hobbing” O processo mais comum utilizado para o corte dos dentes de engrenagem é conhecido por “Hobbing” [2, 3, 10]. Neste processo o dente de engrenagem é gerado com a ferramenta de corte (“hob”) e o blanque (engrenagem) rotacionando constantantemente enquanto que o “hob” avança em direção ao blanque, tal como indicado na Figura 3. O “hobbing” é um processo versátil e econômico para corte de dentes de engrenagem a sua única restrição seria para a fabricação de engrenagens 14 de dentes internos e quando não existe espaço axial suficiente para a saída de ferramenta, para esta situação o processo de “shaping” é uma solução. Figura 3: Processo “Hobbing” 4.2.1.2 “Shaping” O processo de “shaping” também é um processo de geração de dentes onde os dentes da ferramenta de corte têm o mesmo formato dos dentes da engrenagem conjugada (blanque) sendo cortada [10]. A ferramenta de corte e o blanque (engrenagem) são posicionados de modo que seus eixos de rotação apresentem um afastamento. À medida que a ferramenta (“shaper”) gira em relação à engrenagem, a ferramenta avança axialmente na direção do centro do blanque, tal como indicado na Figura 4. Se uma engrenagem de dente reto está sendo gerada então o caminho do avanço axial é uma linha reta, entretanto para engrenagens de dentes helicoidais o caminho percorrido para o avanço da ferramenta será um movimento helicoidal que é definido por guia em hélice [10]. 15 Figura 4: Processo “Shaping” 4.2.2 Processos de acabamento para dentes de engrenagem Dentre os processos de acabamento para dentes de engrenagem, o estudo abordará três processos de uso mais comum e que estão presentes na indústria automativa: “shaving”, retífica após tratamento térmico (“hard gear finishing”) e o “honing”. 4.2.2.1 “Shaving” O processo denominado “shaving” é uma operação de acabamento que utiliza uma ferramenta de aço rápido, endurecida e retificada que tem a forma de uma engrenagem helicoidal (Figura 5). O processo de “shaving” melhora o erro de espaçamento entre dentes, o perfil, o passo, o batimento e a superfície de acabamento que foram geradas no “hobbing” ou no “shaping”, potanto é um processo que ocorre antes do tratamento térmico. A ferramenta de corte no processo de “shaving” é casada com o blanque (engrenagem) de maneira de que seus eixos de rotação se cruzem (ferramenta e engrenagem). À medida que ferramenta e engrenagem rotacionam a distancia entre as duas diminui em pequenos incrementos. 16 Tratamento Térmico Shaving Hobbing Figura 5: Processo de fabricação de engrenagem - “Shaving” 4.2.2.2 Retífica após tratamento térmico (“grinding”) Dentes de engrenagem acabados pelo processo de retífica após tratamento térmico (“griding”) apresentam melhor qualidade em termos de precisão. Este processo é utilizado para dar acabamento ao dente de engrenagem após o tratamento térmico, ou seja, com este processo é possível corrigir as deformações no dente decorrentes do tratamento térmico, tal como indicado pela Figura 6. Num processo de retífica após tratamento térmico, um dressador diamantado que tem o formato da engrenagem final, afia a ferramenta da retífica que na verdade é um disco abrasivo. Este disco abrasivo, por sua vez, faz o acabamento da engrenagem. No processo de retífica, tanto o flanco como a raíz do dente podem ser usinados o flanco. [10] . Normalmente usina-se somente 17 Hobbing Tratamento Térmico Retífica Figura 6: Processo de fabricação de engrenagem – Retífica após ToTo (“griding”) A Tabela 4 indica quais as vantagens existentes nos dois processo de acabamento, “shaving” e “grinding”, para dentes de engrenagem. Tabela 4: Vantagens para os processos de fabricação “Shaving” x “Griding” 4.2.2.3 “Honing” O “honing” também é um processo de acabamento para engrenagens tratadas termicamente onde uma engrenagem helicoidal, coberta por material abrasivo, age contra o corpo de engrenagem. Este processo pode ser adicional ao processo normal de retífica e melhora o acabamento de superfície do dente e erros de forma. Este processo é muito utilizado para melhorar o desempenho 18 de ruído em pares de engrenagens. A Figura 7 indica uma ferramenta de “honing” utilizada para engrenagens. Rebolo Dressador Peça Figura 7: Ferramentas utilizadas no processo de “honing” 4.3 ENGRENAGENS VEICULARES Engrenagens para veículos, geralmente, são engrenagens cilíndricas de dentes retos ou helicoidais montadas sobre eixos paralelos em transmissões manuais ou automáticas. Engrenagens cônicas também são muito utilizadas, normalmente, no conjunto diferencial das caixas de transmissão [4]. Engrenagens automotivas são, normalmente, construídas a partir de um aço-liga forjado e posteriormente ocorre o corte e usinagem dos dentes da engrenagem. É importante ressaltar que como nesta etapa a peça foi apenas normalizada e não endurecida por tratamento térmico, portanto sua dureza superficial não é tão elevada. Após o corte dos dentes, as engrenagens são temperadas e cementadas. Os moldes de têmpera são freqüentemente utilizados para 19 minimizar distorções. Algumas engrenagens necessitam ser retificadas após tratamento térmico para compensar as distorções resultantes ou por necessidade de atendimento dos requisitos de projeto [2] , como por exemplo níveis de ruídos aceitáveis. A dureza superficial de engrenagens veiculares está em torno de 700 HV ou 60 HRC, enquanto a dureza do núcleo está em torno de 300 HV ou 30 HRC [2] . Nota-se que engrenagens para veículos são altamente carregadas para seus tamanhos, no entanto, seus altos esforços (carregamentos) são de pouca duração. Isto permite projetar, ou dimensionar, uma engrenagem com a vida limitada para o máximo torque do motor sabendo que esta engrenagem irá durar muitos anos sob um torque médio de uso do veículo (torque real de uso). 20 5 CONCEITOS E GEOMETRIA DE ENGRENAGENS Perfis de dentes de engrenagem têm como função essencial transmitir movimento rotatório de um eixo para outro. Na maioria dos casos, um requisito complementar seria a transmissão de movimento rotatório uniforme [1]. Dois perfis de dentes de engrenagens casados são excêntricos, onde um perfil age contra o outro produzindo o movimento relativo desejado. A ação entre tais dentes, onde o movimento rotatório uniforme é transmitido, é chamada de ação conjugada para dentes de engrenagens. A lei básica da ação conjugada para dentes de engrenagens, conforme indicado na Figura 8, pode ser descrita como sendo a transmissão de movimento rotatório uniforme de um eixo para outro, por meio de contato dos próprios dentes de engrenagens. As retas normais aos perfis destes dentes, em todos os pontos de contato, devem coincidir com um ponto fixo (conhecido como ponto primitivo) na linha de centro comum a dois eixos. O ponto primitivo (A), ou ponto fixo, é o ponto de tangência entre dois círculos primitivos. Os tamanhos desses círculos primitivos são inversamente proporcionais à suas velocidades angulares. As linhas ou círculos primitivos definem como os perfis de dentes de engrenagens conjugados devem ser desenvolvidos. 21 a-a : linha de ação c-c : distância entre centros A : ponto primitivo círculo primitivo Figura 8: Ação conjugada para perfis de dentes de engrenagens [1] Outros pontos importantes para a definição da ação conjugada serão também exemplificados a seguir. O caminho de contato para perfis de dentes de engrenagens conjugados é o local definido por todos os pontos de contato entre tais perfis. Para um determinado ponto de contato, uma linha reta (normal a ambos perfis de dentes de engrenagens casados no tal ponto) pode ser desenhada do ponto de contato escolhido até o ponto primitivo (ponto fixo). Essa linha reta ou a normal comum a dois perfis conjugados em contato é denominada linha de ação, como indicado na Figura 8. Outro importante fator geométrico bastante presente em construções de dentes de engrenagem é o ângulo de pressão. O ângulo de pressão é o ângulo entre a linha de ação e a tangente comum de dois círculos primitivos no ponto primitivo. O ângulo de pressão varia ao longo do caminho de contato para dois perfis conjugados. No caso particular do perfil evolvente, o ângulo de pressão permanece constante por todo caminho de contato [1]. 22 Para todo par de perfis de dentes de engrenagens conjugados existe também um perfil básico do dente (“Basic Rack Form”). Este perfil básico é o perfil da engrenagem conjugada de diâmetro infinito que representa a seção normal de um dente de engrenagem e determina o formato do mesmo, bem como, as várias relações dimensionais existentes [4] . A linha primitiva para um perfil básico é uma linha reta [1], tal como indicado na Figura 9. Os termos utilizados anteriormente para definir perfis de dentes de engrenagens conjugados são gerais e, portanto, para qualquer tipo de perfil. Entretanto, o perfil de dente de engrenagem mais utilizado para transmissão de potência é o perfil evolvente. Isto se deve ao fato do perfil evolvente apresentar uma série de propriedades únicas e que serão verificadas posteriormente neste estudo. As engrenagens helicoidais, usualmente, as mais utilizadas em caixas de transmissão para automóveis utilizam engrenagens com perfis de dentes construídos obedecendo às propriedades do perfil evolvente, por tal motivo, o estudo deste trabalho dará uma abordagem, somente, a este tipo de perfil. Linha de Ação Perfil Básico Linha Primitiva α Ângulo de Pressão Ponto Primitivo Caminho de Contato Figura 9: Ação Conjugada – Caminho de Contato e Linha de Ação [1] 23 5.1 PERFIL EVOLVENTE E SUAS PROPRIEDADES A curva evolvente é utilizada, exclusivamente, por engrenagens que tem como função básica transmitir potência [1] . A curva evolvente, além de atender todos os requisitos construtivos de um perfil de dente de engrenagem conjugado, possui propriedades valiosas e exclusivas que serão vistas a seguir. A introdução às propriedades do perfil evolvente é focada em engrenagens cilíndricas de dentes retos. Engrenagens cilíndricas de dentes helicoidais ou quaisquer outros tipos de engrenagens, que transmitem potência, utilizam a curva evolvente como sendo seu formato de perfil. Portanto, as engrenagens helicoidais, que fazem parte do objetivo do estudo, utilizam as mesmas definições de perfil evolvente para engrenagens de dentes retos, porém existem algumas propriedades adicionais que também são analisadas na seção 5.2.1 deste texto. A evolvente pode ser descrita como a curva gerada pela extremidade de um fio esticado que é desenrolado da circunferência de um determinado círculo, como indicado na Figura 10. O círculo do qual o fio é desenrolado é conhecido como círculo base [1]. 24 ψ:: ângulo entre o vetor radial e a tangente a curva evolvente (ψ = ε−θ) r : raio vetor θ : ângulo do raio vetor = rc ε ε : ângulo através do qual a linha é desenrolada ε rc : raio de curvatura da curva evolvente rb : raio base Figura 10: Curva Evolvente [1] Analisando a geometria da Figura 10, descrita em coordenadas polares, tem-se que: ε − θ = tg −1 r 2 − rb 2 ou θ = ε − tg −1 rb r 2 − rb 2 rb (5.1) Como o comprimento da linha de geração da curva evolvente, de magnitude r 2 − rb , é também comprimento de arco da circunferência do 2 círculo base, para um determinado ângulo ε, pode-se dizer que: r 2 − rb = rb ε 2 ε= ou r 2 − rb 2 rb (5.2) Portanto, o ângulo vetor pode ser escrito da seguinte forma: θ= r 2 − rb rb 2 − tg −1 r 2 − rb rb 2 (5.3) A Equação (5.3) é a definição, em coordenadas polares, da curva evolvente. Alguns autores chamam esta equação [θ] de involute ψ ou inv ψ [4] . Portanto: invψ = tgψ − ψ (5.4) 25 r 2 − rb2 rdθ Onde: tgψ = = dr (5.5) rb Analisando o comprimento da linha de geração da curva evolvente r 2 − rb , nota-se que o mesmo é função do raio vetor r, portanto tal 2 comprimento varia com o tamanho do raio vetor r. O raio de curvatura rc, para um perfil de dente de engrenagem qualquer, é um valor importante e necessário para a determinação da intensidade de tensões iniciais entre dentes carregados. Para um perfil de dente de engrenagem qualquer, o mesmo pode ser calculado (em coordenadas polares) da seguinte forma: [r ] + (dr / dθ ) 2 rc = 2 [1] r − r (d 2 r / dθ 2 ) + 2(dr / dθ ) 2 2 2 3 (5.6) Como dr = dθ r 2 − rb − r.rb d 2r = e 2 2 dθ r 2 − rb 4 r.rb 2 ( ) 2 (5.7) Então, ao simplificar e substituir estes valores na equação 5.6, tem-se que para curva de perfil evolvente o raio de curvatura vale: rc = r 2 − rb 2 (5.8) No caso da curva evolvente, o raio de curvatura tem a mesma magnitude do comprimento da linha de geração. Em outras palavras, o valor do raio de curvatura é o comprimento da linha de geração de seu ponto de tangência com círculo base até a evolvente, ou seja, o raio de curvatura da evolvente em qualquer ponto é igual ao comprimento da linha de geração naquele ponto [1]. 26 5.1.1 Ação de uma evolvente sobre a outra O contato entre duas curvas evolventes ocorre no ponto onde as tangentes destas curvas coincidem. As tangentes de ambas as evolventes são sempre perpendiculares às suas linhas de geração. As duas tangentes se coincidem apenas quando a linha de geração de uma é continuação da linha de geração da outra [1]. Portanto, o local dos pontos de contato entre duas evolventes é a tangente comum aos dois círculos base. Quando uma evolvente é girada com um movimento uniforme, o comprimento da linha de geração de seu ponto de tangência ao círculo base até o ponto Pt, conforme indicado pela Figura 11, muda uniformemente. Pt : ponto de tangência entre duas curvas evolventes em contato t rb1 : raio base – círculo 1 ponto primitivo rb2 : raio base – círculo 2 Figura 11: Ação de uma evolvente sobre outra evolvente [1] O comprimento da linha de geração, num sentido de giro aumenta para uma das duas evolventes e, conseqüentemente, diminui para a outra (relação uniforme). O comprimento total de duas tangentes comuns a dois círculos base permanece constante. 27 5.1.2 Relação de velocidade e o tamanho dos círculos bases No caso em que duas curvas evolventes estão em contato, sua relação de movimento (velocidade angular) depende, única e exclusivamente, do tamanho relativo de seus respectivos círculos bases. O interessante é que a distância entre centros não exerce nenhuma influência sobre a relação relativa de movimento como ilustrado na Figura 12. Como o contato de duas evolventes ocorre ao longo da tangente de seus respectivos círculos bases, a relação de movimento sempre será função dos tamanhos dos mesmos. Se um círculo base tem o dobro de tamanho de um outro círculo, o número de revoluções, e conseqüentemente, a velocidade angular do círculo maior é a metade que a do circulo de base menor. Exemplo: rb1 ω 2 = rb 2 ω1 (5.9) rb1 = raio base do círculo menor [mm] rb2 = raio base do círculo maior (dobro do tamanho do círculo menor) [mm] ω1 = velocidade angular do círculo menor [rad/s] ω2 = velocidade angular do círculo maior [rad/s] ∴ rb2 = 2rb1 Ö ω1 = 2ω 2 (5.10) Portanto, a relação das velocidades angulares de duas curvas evolventes em contato é inversamente proporcional ao tamanho de seus respectivos círculos base. A relação relativa entre duas evolventes pode ser representada, de maneira análoga, por discos planos conduzidos um pelo outro por atrito. Estes discos são conhecidos como círculos primitivos, enquanto que seus diâmetros podem ser denominados como diâmetros primitivos. Uma propriedade 28 importante de uma curva evolvente é que a mesma somente terá diâmetro primitivo quando em contato com uma outra curva evolvente [1]. Como visto anteriormente, qualquer curva de dente de engrenagem precisa ser desenvolvida a partir de um círculo ou linha primitiva. Para o caso de curvas evolventes não há um círculo primitivo fixo, na verdade, qualquer diâmetro pode ser um potencial diâmetro primitivo. Isto ocorre, pois o caminho de contato é uma linha reta, logo, com uma forma que é simétrica sobre qualquer ponto nesta linha. Além do mais, para curvas evolventes, o caminho de contato é sempre a linha de ação. Novamente, a forma da evolvente depende somente do tamanho de seus círculos bases. rb1: raio base da 1ª evolvente [mm] r r α a d 2 α d 2 a α α rb2: raio base da 2ª evolvente [mm] α : ângulo de pressão [rad] a1 : distância entre eixos maior [mm] d 2 α d 2 α r r a2 : distância entre eixos menor [mm] d1 : diâmetro evolvente [mm] primitivo da 1ª d2 : diâmetro evolvente [mm] primitivo da 2ª Figura 12: Distância entre centros, ângulo de pressão, raio primitivo e raio base [1] Analisando a Figura 12, nota-se que os raios dos círculos primitivos, tangentes entre si no ponto primitivo, são diretamente proporcionais aos raios dos círculos bases das respectivas evolventes. O ângulo entre a tangente comum aos dois círculos bases e a perpendicular à linha que define a distância entre centros de ambos no ponto primitivo é denominado ângulo de pressão. O ângulo de pressão existe somente do contato entre suas curvas evolventes. Existe uma relação definida 29 entre o diâmetro primitivo e o ângulo de pressão para uma determinada evolvente. O tamanho do diâmetro primitivo e o valor do ângulo de pressão dependem, exclusivamente, dos tamanhos dos círculos base e da distância entre centros dos mesmos [1]. As relações geométricas obtidas através da Figura 12 podem ser descritas da seguinte forma: a1 = d1 + d 2 2 (5.11) d1 / d 2 = rb1 / rb 2 (5.12) d1 = d 2 rb1 / rb 2 (5.13) Então: a1 = (d 2 rb1 / rb 2 ) + d 2 = d 2 (rb1 + rb 2 ) / 2 ⋅ rb 2 2 (5.14) Portanto: d 2 = 2 ⋅ rb 2 a1 /(rb1 + rb 2 ) (5.15) d1 = 2 ⋅ rb1a1 /(rb1 + rb 2 ) (5.16) A seguinte relação geométrica também pode ser observada na Figura 12. cos α = (rb1 + rb 2 ) / a1 (5.17) cos α = 2rb1 / d1 = 2rb 2 / d 2 (5.18) ∴ rb1 = d1 cos α d cos α e rb 2 = 2 2 2 (5.19) Para dentes de engrenagens de dentes retos o valor do ângulo de pressão comumente utilizado é o de 20°, pois apresenta um bom compromisso 30 em termos de capacidade de carga e transmissão potência de maneira suave e silenciosa. Além disso, o ângulo de pressão de 20° permite a construção de engrenagens com um número reduzido de dentes evitando problemas como o “undercutting” (*), problemas estes mais freqüentes com ângulos de pressão menores [2]. Alguns efeitos de se aumentar o valor do ângulo de pressão são abordados a seguir [4]: • O número limite de dentes necessários para se evitar o “undercutting” é reduzido. • A forma do dente torna-se mais pontuda. • O flanco do dente torna-se mais curvo. • A velocidade relativa de escorregamento é reduzida. • O grau de recobrimento é reduzido; • A capacidade de carga do dente aumenta. 5.1.3 Resumo das Propriedades da Curva Evolvente Buckingham [1] sumariza as propriedades da curva evolvente da seguinte forma: 1. A forma da curva evolvente depende apenas do tamanho de seu círculo base. 2. Uma evolvente, girando a uma velocidade uniforme, age sobre uma outra evolvente, transmitindo um movimento angular uniforme da primeira evolvente para a segunda, que independe da distância entre centros dos dois círculos base. (*) O termo “undercutting” é detalhado na seção 5.1.7.1 deste trabalho 31 3. A relação do movimento angular transmitido de uma evolvente para a outra depende apenas dos tamanhos relativos dos círculos base de duas evolventes. A relação do movimento angular é inversamente proporcional ao tamanho dos círculos base. 4. A tangente comum de dois círculos base é também o caminho de contato e a linha de ação. 5. O caminho de contato de uma evolvente é uma linha reta. Qualquer ponto sobre esta linha pode ser considerado como um ponto primitivo e o caminho de contato permanecerá simétrico em relação ao ponto primitivo. 6. A intersecção da tangente comum de dois círculos base com distância entre centros de ambos define o raio do circulo primitivo das evolventes em contato. Uma evolvente não tem um círculo primitivo ao menos que entre em contato com uma outra evolvente. 7. Diâmetros primitivos de duas evolventes agindo juntos são diretamente proporcionais ao diâmetro de seus círculos base. 8. O ângulo de pressão de duas evolventes agindo juntas é o ângulo entre a tangente comum dos círculos base e a linha perpendicular à distância entre centros no ponto primitivo. O ângulo de pressão também depende do contato de duas evolventes. 5.1.4 Forma Evolvente para Perfis de Dentes de Engrenagens Como dentes de engrenagens são simétricos, então o que estiver sendo considerado para a construção de um dos dois lados do dente será válido para o lado oposto. Primeiramente, a construção será definida para engrenagens de 32 dentes retos e posteriormente para dentes de engrenagens helicoidais como mostrado na seção 5.2.1. 5.1.4.1 Forma Evolvente para Engrenagens de Dentes Retos Suponha um fio com nós igualmente espaçados sobre a circunferência do circulo base. Quando este fio é desenrolado, cada nó estará descrevendo uma curva evolvente. A distância entre estas evolventes, medida ao longo de qualquer linha tangente ao círculo base, é sempre a mesma como indicado pela Figura 13. Figura 13: Formação de dentes de engrenagens pelas curvas evolventes [1] Essa distância, denominada passo do círculo base, é igual a circunferência do círculo base dividido pelo número de dentes da engrenagem: pb = 2π ⋅ rb / z pb = passo do circulo base [mm] rb = raio base [mm] z = número de dentes (5.20) 33 Num par de engrenagens evolventes em contato, o passo do círculo base deve ser idêntico em ambas as engrenagens para obter uma ação contínua e suave. A distância linear medida ao longo de um arco do diâmetro primitivo entre dois pontos adjacentes correspondentes é conhecida como passo circular p: p = π .d 1 / z 1 [mm] (5.21) Onde: d1 = diâmetro primitivo da engrenagem motora [mm] z1 = número de dentes da engrenagem motora [mm] Para engrenagens, a medida padrão do tamanho do dente, no sistema métrico, é conhecida como módulo. O módulo indica, em milímetros, a relação entre o diâmetro do círculo primitivo e o número de dentes da engrenagem, ou seja, o diâmetro primitivo por dente de engrenagem. No sistema Inglês, a medida padrão é o “diametral pitch” (P) que indica o número de dentes por polegada do diâmetro primitivo [2]. Portanto, o módulo (m) e o “diametral pitch” (P) podem ser determinados como sendo: m= d1 2.r1 = [mm / dentes] z1 z1 (5.22) z1 [dentes / in] d1 (5.23) 25,4 P (5.24) P= m= 34 Substituindo os valores da equação 5.22 na equação 5.21 tem-se que: p = π .m [mm] (5.25) O passo circular no diâmetro primitivo também deve ser idêntico para duas engrenagens evolventes em contato, a fim de que haja uma ação contínua de contato. Portanto, se os passos circulares de dois dentes evolventes em contato são iguais, logo, seus módulos também têm a mesma magnitude. Outros dois parâmetros, como indicado na Figura 14, utilizados para definir as seções dos dentes são: o adendo ha, distância entre o diâmetro externo da e o diâmetro primitivo do dente d, e o dedendo hf, distância entre o diâmetro primitivo e diâmetro de raiz do dente df, portanto estes dois parâmetros definem a altura total do dente h. Estas dimensões fundamentais trazem as seguintes relações: • h = ha + hf (5.26) • ha = (da – d)/2 (5.27) • hf = (d – df)/2 (5.28) Importante ressaltar outra relação. A espessura nominal do dente st é igual ao espaço entre dentes nominal et no diâmetro primitivo [4]. st = et = pt / 2 [mm] (*) (5.29) (*) Válido para dente padrão e sem correções de perfil (ver seção 5.1.8 para maiores detalhes) 35 pt = passo circular transversal et st ha = adendo hf = dedendo diâmetro primitivo Figura 14: Seção de dente de engrenagem – Adendo e Dedendo A fim de se evitar um número exagerado de tamanhos de engrenagens e, conseqüentemente, um número grande de ferramentas de corte; os módulos são padronizados como se segue: 25, 20, 15, 12, 10, 8, 6, 5, 4, 3, 2.5, 1.5, 0.8, 0.5 [2]. Engrenagens que necessitam ser confeccionadas com tamanhos fora do padrão, acabam por encarecer o projeto já que é necessário confeccionar uma ferramenta específica para o mesmo. Apenas como curiosidade, o módulo e o “diametral pitch” são dimensões que não são diretamente medidas numa engrenagem. Eles são utilizados como valores de referência para cálculos de outras dimensões das engrenagens que, por sua vez, são mensuráveis [2]. A Figura 15 indica grande parte dos parâmetros geométricos existentes para dentes retos e dentes helicoidais. 36 Figura 15: Seções de dentes de engrenagens – Retos e Helicoidais [2] 5.1.5 Ação de Rolamento e Escorregamento Como dito anteriormente (seção 5.1), o comprimento da linha de geração, que é desenrolada do círculo base, é o próprio raio de curvatura da curva evolvente em qualquer ponto. Figura 16: Linha de geração dividida em intervalos iguais do arco Dividindo as posições das linhas de geração em intervalos iguais, como indicado na Figura 16, nota-se que o comprimento do raio de curvatura da 37 evolvente cresce rapidamente quanto mais próximo estiver do círculo base e de maneira mais lenta quanto mais longe o raio de curvatura estiver do mesmo circulo base. Isto mostra que quanto mais próximo o raio de curvatura estiver do círculo base, a forma do perfil é menos estável, ou seja, mais suscetível a variações de forma. Curvas instáveis são mais difíceis de serem produzidas com precisão, portanto curvas de dentes de engrenagens instáveis devem ser evitadas sempre que possível [1]. Quando duas evolventes agem entre si, escorregamento e rolamento são presentes, justamente, devido às variações dos comprimentos de arco para mesmos incrementos angulares nos seus respectivos perfis. Figura 17: Contato entre duas curvas evolventes – comprimentos de arcos diferentes Na Figura 17 supõe-se que o perfil ab aja sobre o perfil gh da outra evolvente. Estes dois perfis devem escorregar entre si uma distância igual a diferença entre seus comprimentos de curva (gh – ab). O escorregamento tende a diminuir ao longo do movimento e num determinado instante (contato entre os arcos ef e kl) muda seu sentido e o mesmo volta a aumentar [1]. 38 Os valores de escorregamento são altos no início do contato e são reduzidos a zero no ponto primitivo, onde existe apenas rolamento puro, depois seu sentido é alterado, e tais valores aumentam novamente. A velocidade de escorregamento é a mesma para os dois perfis em contato, contudo é distribuída sobre diferentes comprimentos de perfil. 5.1.5.1 Velocidade de Escorregamento Por definição, a velocidade de escorregamento para dois perfis evolventes em contato será a diferença de velocidade do final das linhas de geração das evolventes que passam através da linha de ação. A velocidade angular das linhas de geração será a mesma velocidade angular das engrenagens. As velocidades de escorregamento reais serão produtos das velocidades angulares relativas e seus comprimentos de linhas de geração. 0 Figura 18: Parâmetros para cálculo da velocidade de escorregamento Os parâmetros utilizados no cálculo da velocidade escorregamento, indicados na Figura 18, são: ω1 = velocidade angular – engrenagem motora (1) [rad/s] 39 ω2 = velocidade angular – engrenagem movida (2) [rad/s] n = rpm da engrenagem motora (1) v = velocidade da engrenagem no diâmetro primitivo [m/s] ve = velocidade de escorregamento [m/s] a0 = distância entre centros [m] rc1 = raio de curvatura – engrenagem motora (1) [m] rc2 = raio de curvatura – engrenagem movida (2) [m] r1 = qualquer raio do perfil da engrenagem motora (1) [m] r2 = qualquer raio do perfil da engrenagem movida (2) [m] d1 = diâmetro primitivo - engrenagem motora (1) [m] d2 = diâmetro primitivo - engrenagem movida (2) [m] α = ângulo de pressão [°] As seguintes relações matemáticas podem ser descritas: v = π ⋅ d1 n / 60 (5.30) ve = (rc1ω1 − rc 2ω 2 ) (5.31) ω 2 = d1ω1 / d 2 (5.32) rc1 + rc 2 = a 0 ⋅ senα (5.33) rc1 = r1 − rb1 (5.34) 2 2 rc 2 = r2 − rb 2 = a0 ⋅ senα − r1 − rb1 2 2 2 2 (5.35) Portanto, o valor da velocidade de escorregamento (ve) é dado por: ve = [2 ⋅ v ⋅ (d1 + d 2 ) / d1 d 2 ]( r1 − rb1 − 2 2 d1 senα ) 2 ⎡1 d senα 1⎤ 2 2 ∴ ve = 2 ⋅ v ⋅ ⎢ + ⎥ ( r1 − rb1 − 1 ) 2 ⎣ d1 d 2 ⎦ (5.36) (5.37) 40 5.1.6 Grau de Recobrimento O grau de recobrimento, ou o número de dentes em contato, é o quociente do arco de ação dividido pelo arco entre sucessivos dentes de engrenagem. O grau de recobrimento é um outro fator importante para o projeto de engrenagens. 5.1.6.1 Grau de Recobrimento Radial – Plano de Rotação Na Figura 19 observa-se que a parte da linha de ação que é interceptada pelos dois diâmetros externos do par engrenado, é o comprimento do arco de ação medido para um determinado raio do círculo base. Este comprimento (arco de ação) dividido pelo comprimento de um arco do círculo base entre duas sucessivas evolventes define o grau de recobrimento radial. O arco de ação é o arco através do qual um dente caminha desde o primeiro ponto de contato com seu dente casado até que os dois dentes deixem de estar em contato. O arco de ação é a soma dos arcos de acesso e recesso. O arco de acesso é aquele que inicia no primeiro ponto de contato entre dois dentes conjugados e vai até o ponto primitivo, o arco de recesso é aquele que parte do ponto primitivo até o final do contato entre os dentes. 41 da1: diâmetro externo – engrenagem motora (1) [mm] da2: diâmetro externo – engrenagem movida (2) [mm] α βa : arco de acesso [rad] βr : arco de recesso [rad] z1 = número de dentes – engrenagem motora (1) 0 α z2 = número de dentes – engrenagem movida (2) d1: diâmetro primitivo – engrenagem motora (1) [mm] d2: diâmetro primitivo – engrenagem movida (2) [mm] Figura 19: Grau de recobrimento radial e arco de ação Analisando a Figura 19, tem-se que: Arco de ação : d1 β a = d 2 β r (5.38) Arco de acesso : β a = yv / rb1 (5.39) ⎛ ⎛ d ⎞2 d senα ⎞⎟ 2 ∴ yv = ⎜ ⎜ a 2 ⎟ − rb 2 − 2 = xv − xy ⎜ ⎝ 2 ⎠ 2 ⎟ ⎠ ⎝ (5.40) d senα xy = 2 2 2 Ö ⎛d ⎞ 2 xv = ⎜ a 2 ⎟ − rb 2 ⎝ 2 ⎠ (5.41) Arco de recesso: β r = yz / rb1 (5.42) ⎛ ⎛ d ⎞2 ⎞ ⎜ ⎜ a1 ⎟ − r 2 − d1 senα ⎟ b1 ⎜ ⎝ 2 ⎠ 2 ⎟ ⎝ ⎠ βr = rb1 (5.43) O grau de recobrimento radial é encontrado dividindo-se o comprimento da linha zv (rb1βa + rb1βr) pelo passo do círculo base pb, portanto: 42 ( (d a1 / 2) 2 − rb1 + (d a 2 / 2) 2 − rb 2 − a 0 .senα ) 2 εα = 2 pb (5.44) Importante ressaltar que para um par de dentes de engrenagens casadas com deslocamento de perfil, o cálculo de grau de recobrimento radial deve considerar a distância entre centros operacional a e não a teórica a0 e o ângulo de pressão deve ser o de trabalho na seção transversal αwt. Para maiores detalhes a respeito destas duas variáveis e suas formulações consultar seção 5.1.8 deste trabalho. 5.1.7 Perfil Ativo O perfil ativo de um dente de engrenagem é aquele que realmente entra em contato com o outro dente da engrenagem conjugada ao longo da linha de ação. De maneira geral, quando o projeto prevê um alto grau de escorregamento para dois dentes em contato, um ou dois perfis ativos serão pequenos, ou seja, pretende-se evitar o contato entre os perfis nas zonas de alto escorregamento. Logo, se o grau de escorregamento for baixo, então o perfil ativo incluirá grande parte do perfil total do dente. Analisando novamente a Figura 19, nota-se que o raio na parte inferior do perfil ativo para a engrenagem motora é igual ao comprimento da linha radial O1v . Esta linha é a hipotenusa do triângulo retângulo de catetos rb1 e linha uv. Como: 2 ⎛d ⎞ 2 uv = a 0 .senα − ⎜ a 2 ⎟ − rb 2 ⎝ 2 ⎠ (5.45) 43 Pode-se dizer que o raio que define o início do perfil ativo (Ra1= O1v) para a engrenagem motora (1) ou pinhão é: R a1 = rb1 2 2 ⎛ ⎛ d a2 ⎞ 2 ⎜ + ⎜ a 0 ⋅ senα − ⎜ ⎟ − rb 2 ⎝ 2 ⎠ ⎝ ⎞ ⎟ ⎟ ⎠ 2 (5.46) De maneira análoga para a engrenagem movida (2) ou coroa: Ra 2 = rb 2 2 2 ⎛ ⎛ d a1 ⎞ 2 ⎜ + a 0 ⋅ senα − ⎜ ⎟ − rb1 ⎜ ⎝ 2 ⎠ ⎝ ⎞ ⎟ ⎟ ⎠ 2 (5.47) 5.1.7.1 Limitações da Ação Conjugada Por definição, a curva evolvente inicia-se a partir do círculo base, logo, não existe ação conjugada do dente de engrenagem abaixo desse diâmetro. Se um perfil básico com arestas sem arredondamento age contra um dente de engrenagem evolvente, e estas arestas (mostradas na Figura 20) estendem-se abaixo do círculo base da engrenagem, a interferência entre o perfil básico e a engrenagem aconteceria se o dente da engrenagem não fosse aliviado (“undercut”). A curva em formato de loop, ou curva trocoide, indica o caminho percorrido pela aresta sem arredondamento do perfil básico no engrenamento (a curva trocoide é definida pelo próprio caminho percorrido pela ferramenta de corte do dente – perfil básico). Portanto, o alivio da engrenagem, abaixo do diâmetro do círculo base, deve ter no mínimo formato da curva trocoide que é uma consequência do caminho percorrido pela ferramenta (perfil básico). 44 Figura 20: UNDERCUTTING [1] Quando se estiver analisando um par de engrenagens alguns limites de projeto precisam ser considerados. O raio limite para se evitar o “undercutting”, ou máximo raio de raíz permitido (df/2) para pinhão e coroa devem ser definidos [1]. da1: diâmetro externo – engrenagem motora (1) da2: diâmetro externo – engrenagem movida (2) df1: diâmetro raiz – engrenagem motora (1) 0 df2: diâmetro raiz – engrenagem movida (2) rb1 = número de dentes – engrenagem motora (1) rb2 = número de dentes – engrenagem movida (2) d1: diâmetro primitivo – engrenagem motora (1) d2: diâmetro primitivo – engrenagem movida (2) Figura 21: Limites de projeto - "Undercutting" [1] 45 Como indicado na Figura 21, as seguintes condições geométricas são observadas: d f = 2 ⋅ rb ⋅ cos α = d ⋅ cos 2 α (5.48) d a1 = 2. rb21 + (a 0 .senα ) 2 (5.49) d a 2 = 2. rb22 + (a 0 .senα ) 2 (5.50) d f 1 = 2.(a 0 − d a 2 / 2) (5.51) d f 2 = 2.(a 0 − d a1 / 2) (5.52) O “undercutting” é um corte não desejado que enfraquece o pé do dente (reduz a espessura como indicado na Figura 20), pode encurtar a evolvente útil no pé do dente e, consequentemente, pode reduzir o grau de recobrimento do par de egrenagens cilíndricas. O “undercutting” pode ser evitado, em muitos casos, com correções de perfil por deslocamento, a ser análisado no próximo tópico. 5.1.8 Correção de perfil Para a geração ou usinagem de uma dentadura normal (sem correção de perfil), como indicado na Figura 22, a ferramenta é aproximada ao blanque (engrenagem) até que a reta média (RM) da cremalheira (ferramenta com perfil básico) tangencie o círculo primitivo da engrenagem. 46 Cremalheira – ferramenta de corte (perfil básico) RM = Reta Média RM ≡ CP Blanque da engrenagem CP = Círculo Primitivo (d) Figura 22: Dente sem correção de perfil 5.1.8.1 Dente corrigido por deslocamento de perfil Um dente corrigido ocorre quando reta média da cremalheira não coincide com a circunferência ou reta primitiva do blanque. Existe uma distância (x.mn), como mostra a Figura 23, entre as duas retas consideradas (média e primitiva). O coeficiente x é denominado coeficiente de correção ou deslocamento e pode ser positivo ou negativo. Convenciona-se que x positivo corresponde a reta média mais afastada do centro do blanque (engrenagem) que a reta primitiva. Figura 23: Dente com correção de perfil positiva [17] 47 Numa correção positiva a espessura do dente e o adendo aumentam, enquanto que a amplitude de seu vão e o dedendo diminuem, tomando como referência o círculo primitivo do blanque [9], como indicado na Figura 24. Em decorrência do aumento do adendo, em deslocamentos positivos, a crista (topo) do dente fica mais aguçada e sua espessura não pode ser inferior a 0,4.mn [9] para se evitar o desaparecimento do núcleo dúctil junto a cabeça. Portanto, este parâmetro é um limitador de projeto para perfis com deslocamento positivos. Para correções negativas deve-se verificar o adelgamento do pé do dente que também pode ser crítico considerando a durabilidade do dente [9]. RM RM CP CBase x = +1,0 x=0 RM CP CB CP CB RM CP CB x = + 0,5 x = - 0,5 Figura 24: Alterações de espessura para correções positivas e negativas de perfil [9] 5.1.8.2 Engrenamento 0 (Zero) O engrenamento Zero aplica-se quando um par de engrenagens (coroa e pinhão) tem sua distância entre centros teórica a0 idêntica a sua distância entre centros operacional a. 48 5.1.8.3 Engrenamento V0 Considere um pinhão com deslocamento de perfil positivo +x1. Para que uma coroa, par conjugada do pinhão anteriormente proposta, opere sem que haja jogo no flanco dos dentes é necessário que mesma seja corrigida com deslocamento de perfil negativo –x2 e de mesma magnitude de x1. Portanto, para engrenamento V0 tem-se que: x1 + x 2 = 0 ⇒ x1 = − x 2 (5.53) 5.1.8.4 Engrenamento V O engrenamento V baseia-se em duas condições: 1) x1 + x2 ≠ 0 2) não há folga (jogo) no flanco dos dentes. Como no engrenamento V x1 ≠ -x2, conclui-se que as circunferências primitivas teóricas (d1 e d2) do pinhão e coroa não coincidem com suas respectivas circunferências de funcionamento. As circunferências de funcionamento podem também ser chamadas de diâmetros de contato (dw) [17]. Conforme descrito na seção 5.1.2, para um mesmo círculo base quando a distância entre centros é alterada, o círculo primitivo e o ângulo de pressão também são alterados. Portanto, para que não haja folga entre os flancos, definem-se geometricamente os valores para diâmetro de contato e o valor do ângulo de pressão de trabalho ou operacional αwt em função da distância entre centros operacional a e o círculo base db1 e db2. Segundo a norma DIN 3960 valores de dw e αwt podem ser descritos da seguinte forma: [17] os 49 1 .(d w1 + d w 2 ) = a 2 d b1 cos α t 2 ⋅ z1 2⋅a = d1 . = ⋅a = cos α wt cos α wt u +1 z1 + z 2 (5.55) d b2 cos α t 2 ⋅ z2 2⋅a ⋅u = d2. = ⋅a = cos α wt cos α wt u +1 z1 + z 2 (5.56) d w1 = d w2 = (5.54) cos α ωt = d b1 d b 2 ( z1 + z 2 ) ⋅ mt = = ⋅ cos α t d w1 d w 2 2⋅a (5.57) Sendo: u = relação de transmissão z1,2 = número de dentes pinhão, coroa αt = ângulo de pressão no plano transversal (plano de rotação) [rad] mt ou m = módulo no plano transversal (plano de rotação) [mm/dente] 5.1.8.5 Espessura do dente com deslocamento de perfil Com deslocamento de perfil, a espessura circular transversal do dente no círculo primitivo st deve ser calculada conforme descrito abaixo [17]: st = pt ⎛π ⎞ + 2 ⋅ x ⋅ mn = mt ⋅ ⎜ + 2 ⋅ x ⋅ tan α n ⎟ 2 ⎝2 ⎠ Onde: pt = passo no plano transversal [mm] x = coeficiente de correção de perfil mn = módulo no plano normal [mm/dente] mt ou m = módulo no plano transversal (plano de rotação) [mm/dente] αn = ângulo de pressão no plano normal [rad] (5.58) 50 5.1.8.6 Principais motivos para o emprego do engrenamento V De acordo com OLIVEIRA [9] , dentre os motivos para a aplicação do engrenamento V podem ser destacados entre outros: • Evitar o adelgaçamento do pé dos dentes (projeto menos robusto). 5.2 • Reduzir o deslisamento específico. • Reforçar a base do dente. ENGRENAGENS CILÍNDRICAS DE DENTES HELICOIDAIS Todas as propriedades discutidas anteriormente para engrenagens cilíndricas de dentes retos são validas para engrenagens cilíndricas de dentes helicoidais. Em adição a estas propriedades comuns, engrenagens de dentes helicoidais apresentam algumas particularidades adicionais que são relacionadas a seguir. 5.2.1 Forma Evolvente para Perfis de Dentes Helicoidais A primeira das propriedades adicionais, que a curva evolvente para dentes helicoidais tem sobre a curva evolvente de dentes retos, está relacionada ao grau de recobrimento. Engrenagens helicoidais apresentam grau de recobrimento no plano de rotação εα e no plano axial εβ, maiores detalhes a serem explicados na seção 5.2.2. O grau de recobrimento no plano de rotação εα passa a ter importância secundária, grau de recobrimento este que para engrenagens de dentes retos é um dos limitadores de projeto. As interferências (“undercutting”) entre topo e raiz de pares casados são os únicos limitadores de projeto para engrenagens helicoidais. 51 A fim de compreender o desenvolvimento do perfil evolvente em engrenagens helicoidais, deve-se tomar como exemplo um pedaço de papel com bordas quadradas. Primeiramente é necessário enrolar com firmeza este pedaço de papel sobre um cilindro, onde as bordas do papel serão enroladas paralelas ao eixo de rotação do cilindro. Se o papel for desenrolado do cilindro, as bordas do mesmo, no espaço, formam a superfície da evolvente de engrenagens de dentes retos. Portanto, este é o cilindro base da engrenagem de dentes helicoidais. Se as bordas do papel forem cortadas com um determinado ângulo, como indicado na Figura 25, esta borda se torna uma hélice com um comprimento axial uniforme. Portanto se desenrolarmos este papel com uma borda angular, cada ponto desta borda descreve uma curva evolvente, entretanto cada ponto começa a partir de uma posição angular diferente sobre este cilindro. O cilindro em questão passa a ser o cilindro base da evolvente helicoidal. O ângulo imposto às bordas do papel β é denominado ângulo de hélice. Conclui-se, como indicado pela Figura 26, que apenas existem dois valores fixos na evolvente helicoidal: o tamanho do cilindro base, definido pelo seu diâmetro primitivo e comprimento e representado pelos símbolos d e L, e o ângulo de hélice β. Os outros parâmetros são variáveis e dependentes destes dois valores [1]. 52 Borda de papel Curva Evolvente β Cilindro Base Figura 25: Geração do perfil evolvente para dentes helicoidais [1] A seguir é possível verificar a correlação existente entre o tamanho do círculo base e o ângulo de hélice base. L = 2π .rb / tgβ b (5.59) rb = raio do cilindro base [mm] βb = ângulo de hélice do cilindro base [rad] L = comprimento da hélice [mm] Engrenagem pt d pn π .d β Comprimento do círculo primitivo L= β π .d tgβ Comprimento de hélice Figura 26: Comprimento da hélice L [13,16] 53 A Figura 27 indica algumas das variáveis que compõe os dentes de engrenagens helicoidais. Através da análise geométrica entre estas variáveis é possível determinar algumas relações matemáticas como se segue: β Plano Normal αn α Plano de Rotação Figura 27: Geometria dos dentes de engrenagens helicoidais L = 2π .rb / tgβ b = π .d / tgβ ⇒ tgβ b r = b = cos α tgβ (d / 2) (5.60) p = p n / cos β ⇒ m = mn / cos β (5.61) tgα = tgα n / cos β (5.62) Onde: α = ângulo de pressão no plano de rotação [rad] αn = ângulo de pressão no plano normal [rad] m ou mt = módulo no plano de rotação [mm/dente] mn = módulo no plano normal [mm/dente] 54 p ou pt = passo circular no plano de rotação [mm] pn = passo circular no plano de normal [mm] β = ângulo de hélice no raio primitivo [rad] d = diâmetro primitivo [mm] As ferramentas de corte, para engrenagens cilíndricas de dentes helicoidais, devem apresentar seus parâmetros especificados ou no plano normal ou no planto de rotação (transversal), ou seja, uma mesma ferramenta nunca pode apresentar parâmetros nos dois planos. Quando engrenagens apresentam diâmetros primitivos menores que um metro, projetistas de engrenagens, na sua maioria, utilizam o plano normal para especificar os parâmetros do dentado [2]. 5.2.2 Grau de recobrimento total εγ Para engrenagens cilíndricas de dentes helicoidas, o grau de recobrimento total é composto da componente radial εα, como visto na seção 5.1.6.1, adicionado à componente axial εβ. Portanto: • Grau de recobrimento radial (εα) • Grau de recobrimento axial (εβ) • Grau de recobrimento total Ö εγ = εα + εβ (5.63) 5.2.2.1 Grau de Recobrimento Axial O grau de recobrimento axial εβ, ou de face, é a relação entre o avanço helicoidal de um par de engrenagens, através de sua largura da face ativa b, e o comprimento de hélice no raio primitivo que atua em seu plano de rotação (transversal). 55 p = π .d 1/ z1 (plano normal) εβ = b.senβ .z1 b = π .d1 L (5.64) (5.65) Onde: p = passo circular (diâmetro primitivo) [mm] d1 = diâmetro primitivo – engrenagem motora (1) [mm] z1 = número de dentes – engrenagem motora (1) β = ângulo de hélice [rad] b = largura da face em contato [mm] L = comprimento da hélice [mm] 5.2.3 Sentido de hélice Uma condição necessária para o engrenamento de um determinado par de engrenagens cilíndricas helicoidais é que ambas tenham o mesmo ângulo de hélice. O sentido de hélice do pinhão deve ser oposto ao sentido de hélice da coroa, ou seja, se o sentido de hélice do pinhão é direito, o sentido de hélice da coroa deve ser esquerdo [2], como mostra a Figura 28. Sentido de hélice direito: ao mover a engrenagem como um parafuso, ao longo de seu próprio eixo, o movimento que simula o parafuso ocorre no sentido horário [25]. Sentido de hélice esquerdo: ao mover a engrenagem como um parafuso, ao longo de seu próprio eixo, o movimento que simula o parafuso ocorre no sentido anti-horário [25]. 56 sentido de hélice esquerdo sentido de hélice direito Figura 28: Sentidos de hélice 5.3 COMPARAÇÃO ENTRE ECDR E ECDH Este tópico aborda as principais diferenças entre a engrenagem cilíndrica de dentes retos (ECDR) e a engrenagem cilíndrica de dentes helicoidais (ECDH). Como indicado na seção 4.1 deste trabalho, engrenagens cilíndricas de dentes e helicoidais estão dispostas sobre eixos paralelos. Para ECDR a face do dente é paralela ao eixo de rotação, enquanto que para a ECDH a face do dente é angulada em relação ao mesmo eixo de rotação, conforme indicado na Figura 29. Pode-se notar que a ECDH apresenta um “overlap” na direção axial, resultando nas seguintes vantagens [10]: • ECDH tem uma maior área de dentes em contato do que uma ECDR, isto para uma mesma largura de face. Portanto, a ECDH apresenta uma capacidade de torque superior [10]. • ECDR transmite potência por um ou dois dentes em um determinado instante, portanto a flexibilidade elástica é alterada continuamente enquanto o carregamento é transmitido de um único dente para um contato duplo de dentes e este retornando novamente para um contato 57 único. Para uma ECDH o carregamento é melhor distribuído entre um número suficiente de dentes (número de dentes em contato é maior do que para uma ECDR). Esta melhor distribuição garante uma transmissão de potência mais suave e uma flexibilidade elástica mais constante, conseqüentemente, uma ECDH gera menos ruído e vibração durante seu funcionamento [10]. A principal desvantagem de uma ECDH é que durante seu funcionamento um esforço axial é gerado, portanto é necessário que os mancais de rolamento do eixo, onde a ECDH está montada, suportem cargas axiais [10]. ECDR ECDH “overlap” axial contato duplo Linha oblíqua de contato contato único Figura 29: ECDR X ECDH [10] 58 6 CÁLCULO DE ESFORÇOS EM UM PAR DE ENGRENAGENS Este capítulo informa como os esforços estão atuando em par de dentes em contato no instante que o mesmo está transmitindo potência. A abordagem será feita para dentes retos e dentes helicoidais [6]. 6.1 ESFORÇOS EM UMA ENGRENAGEM DE DENTES RETOS Sendo A, conforme indicado na Figura 30, o ponto de contato dos círculos primitivos de dois perfis evolventes atuantes, pode-se indicar os esforços (Força F) dos quais um dente de uma engrenagem motora (1) e uma engrenagem movida (2) estão submetidos. A força F que atua em um dente reto de engrenagem é perpendicular a tangente do perfil evolvente no ponto de contato A. Por se tratar de um perfil evolvente, a direção da força F coincide com a linha de ação do par casado. O sentido da força F é convencionado pelo princípio da ação e reação, ou seja, a ação que a engrenagem motora (1) exerce sobre a engrenagem movida (2) e sua respectiva reação podem ser melhor ilustradas na Figura 30. A força F de um dente reto de engrenagem pode ser decomposta em duas outras forças: 1. Força tangencial Ö Ft 2. Força radial Ö FR A força tangencial Ft multiplicada pelo raio primitivo (d/2) do dente de engrenagem sob análise define o torque T da mesma. A força radial FR tende a afastar uma engrenagem da outra uma engrenagem contra a outra, entretanto não apresenta nenhuma influência no 59 dimensionamento do dente de engrenagem. Este esforço radial é equilibrado nos mancais de rolamento dos eixos sobre os quais o par engrenado está montado. T1 círculo primitivo (pinhão) ω1 engrenagem motora (1) d1 At α ângulo de pressão R R R α At d2 ω2 T2 engrenagem movida (2) círculo primitivo (coroa) Figura 30: Esforços em um dente reto de engrenagem [6] Observando-se a Figura 30, as seguintes relações matemáticas podem ser estabelecidas: FR = Ft ⋅ tgα [N] T1 = Ft ⋅ d1 2 [Nm] (6.1) (6.2) Torque no pinhão T2 = Ft ⋅ d 2 2 [Nm] Torque na coroa (6.3) 60 6.2 ESFORÇOS EM UMA ENGRENAGEM DE DENTES HELICOIDAIS Para engrenagens com dentes helicoidais, a força F que atua no ponto de contato A entre dois perfis evolventes pode ser decomposta em três outras forças. 1. Força tangencial Ö Ft 2. Força radial Ö FR 3. Força axial Ö Fa Como indicado na Figura 31, para melhor compreensão dos esforços atuantes em um dente helicoidal, dois planos são indicados: o plano de rotação ou transversal (seção R-R) e o plano normal (seção N-N). Nota-se que existem dois ângulos de pressão diferentes para os diferentes planos, o ângulo de pressão no plano de rotação é indicado por α, enquanto que o ângulo de pressão no plano normal é indicado por αn. A força Fb indicada na Figura 31 é a soma vetorial de Ft + Fa. A força Fb é a força de flexão do dente helicoidal, assim como Ft é para o dente reto. O torque T para uma engrenagem de dentes helicoidais é calculada de maneira análoga a uma engrenagem de dentes retos, portanto as Equações 6.2 e 6.3 também podem ser utilizadas para engrenagens cilíndricas de dentes helicoidais. 61 Vista isométrica das forças em um dente helicoidal R R β R Figura 31: Esforços em um dente helicoidal de engrenagem [6] Através de relações geométricas básicas e outras informações presentes na Figura 31, as seguintes formulações matemáticas são descritas em função de Ft: FR = Ft ⋅ tgα [N] (6.4) Fa = Ft ⋅ tgβ [N] (6.5) Fb = F= Ft cos β [N] Fb Ft = [N] cos α n cos β ⋅ cos α n (6.6) (6.7) Outra relação matemática importante relaciona os ângulos de pressão do plano de rotação α e do plano normal αn. Analisando a Figura 31, nota-se que: 62 FR = Fb ⋅ tgα n [N] (6.8) Conbinado-se as Equações 6.6 e 6.8: Fr = Ft ⋅ tgα n [N] cos β (6.9) Portanto, combinando as Equações 6.4 e 6.9: tgα n = tgα ⋅ cos β (6.10) 63 7 MODOS DE FALHA EM ENGRENAGENS Neste capítulo descrevem-se as falhas mais comuns em engrenagens e quais são as principais causas relacionadas às mesmas. O modo de falha para um sistema de transmissão não é somente aquilo que impossibilita o seu funcionamento ou operação. Para um sistema de transmissão, o modo de falha também pode ser considerado como uma condição insatisfatória de uso, como por exemplo, ruído elevado, vazamento de óleo ou temperatura elevada do sistema. Tais condições insatisfatórias antecedem, na maioria das vezes, uma possível quebra de um dos componentes deste sistema. Apesar de óbvio, para se determinar qual foi o tipo de falha é mais importante determinar qual foi a causa raíz para aquela falha [2]. As falhas mais comuns em sistemas de transmissão, incluindo as observadas em caixas de transmissões veiculares, podem ser ilustradas na Tabela 5 [2]. Tabela 5: Principais modos de falha em transmissões [2] Modo de falha Conseqüência Peça quebrada Desgaste de peça excessivo Vibração anormal Ruído anormal Temperatura elevada (peça ou óleo) Vazamento de óleo. Interferência / peças fora de posição Sistema provavelmente inoperante. Sistema provavelmente operante por tempo considerável Sistema provavelmente operante por tempo considerável Sistema operante; antecede potencial quebra. Sistema operante; antecede uma quebra prematura. Sistema operante; antecede uma quebra prematura. Sistema inoperante. Torque interrompido. De acordo com Dudley [2] , as principais partes envolvidas, no caso de falha em uma caixa de transmissão, são as seguintes: • Projeto; 64 • Manufatura; • Instalação; • Meio-ambiente; • Operação / Uso. A Tabela 6 ilustra de forma mais específica de que maneira cada grande área pode estar influenciando na falha de um sistema de transmissão. Tabela 6: Principais áreas envolvidas no caso de falha em uma transmissão [2] Projeto Manufatura Instalação 1. Tipo de engrenagem (dentes retos, dentes helicoidais, etc) 2. Disposição de componentes 3. Projeto do dentado 4. Projeto do corpo da engrenagem 5. Projeto dos eixos 6. Projeto dos rolamentos 7. Projeto das carcaças 8. Projeto dos vedadores e juntas 9. Projetos dos parafusos 10. Projeto do óleo 11. Vibração critica do sistema 1.Precisão do dentado (perfil, concentricidade, etc.) 2. Material do dentado (dureza, composição, etc.) 3. Engrenagem (qualidade do forjado) 4. Carcaças (Posicionamento e tamanhos dos furos, etc.) 5. Montagem 1. Rigidez adequada 2. Alinhamento 3. Sistema de lubrificação (limpeza, preenchimento adequado) 4.Instrumentação OK. 5. Parafusos fixados de maneira adequada As falhas em transmissões MeioAmbiente 1. Ar (não poluído) 2. Temperatura (equipamentos para manter estabilidade) 3. Água (proteção adequada contra chuva, água do mar, etc.) 4. Peças de reposição devem ser mantidas limpas e protegidas contra corrosão ocorrem Operação 1. Manutenção (ex: pode necessitar de troca de óleo) 2. Atender aos limites de operação (Temperatura, escoamento de óleo, etc.) 3. Sobre-carga (evitar operação sem carregamento extra) 4. Aplicação indevida (velocidade e torque) principalmente devido às incompatibilidades entre os seus vários componentes. O comportamento de um determinado componente em um sistema de transmissão de potência pode ocasionar a falha de uma engrenagem, mesmo que este componente esteja 65 projetado e fabricado de maneira correta. Identificar estas incompatibilidades é o desafio dos engenheiros, pois mudanças de projeto devem ser executadas de maneira a eliminá-las. As incompatibilidades de um sistema de transmissão podem ser exemplificadas por [2]: • Vibração; • Desalinhamento; • Reações dos mancais, • Temperatura. A vibração pode ser, por exemplo, decorrente da freqüência de contato entre dentes de uma engrenagem ou de problemas de balanceamento entre os elementos girantes de uma transmissão. O desalinhamento em um par de engrenagens pode ter como causa as deflexões da carcaça na qual o sistema está montado. Sobrecargas axiais também podem gerar possíveis desalinhamentos. Reações que ocorrem em mancais de rolamentos, que atuam como apoio dos eixos da transmissão, em duas ou mais direções tendem a reduzir a durabilidade de um par de engrenagens. Carregamentos não desejados no eixo da transmissão, além de ocasionarem possíveis falhas no próprio eixo, geram momentos de flexão não previstos e podem causar falhas nos mancais de rolamento ou na própria engrenagem. A incompatibilidade devido à temperatura proporciona dilatação diferenciada nos componentes do sistema transmissão que acabam por interferir entre si (diminuição de folgas) com conseqüentes quebras. O óleo de transmissão também tem um importante papel na refrigeração do sistema, pois 66 ele atua como um dissipador do calor gerado no contato entre os dentes, ou seja, o óleo funciona como um meio de transferência de calor [2] . Engrenagens automotivas são lubrificadas com óleos desenvolvidos para suportarem temperaturas de operação de até 130°C, e em casos excepcionais de até 150°C (picos de temperatura). Contudo, para as condições de temperatura de operação anteriormente citadas, a resistência à oxidação e a resistência térmica do lubrificante e de seus aditivos deixa de ser totalmente confiável e modos de falha correlacionados à lubrificação podem ser notados [15]. 7.1 QUEBRA DO DENTE DE ENGRENAGEM – FADIGA DE FLEXÃO Alban [12] aborda a fadiga de flexão no pé do dente como sendo o modo de falha de engrenagens mais comumente observado. A superfície de uma fratura ocasionada por uma quebra do dente de engrenagem devida à fadiga de flexão apresenta a aparência indicada na Figura 32. Uma falha por fadiga classicamente apresenta algumas particularidades [12] : • A origem da trinca, ou ponto focal, ocorre na superfície da raiz (pé) do dente cujo lado está carregado. • Normalmente a origem da trinca ocorre no meio da face do dente carregado. • O material e as características metalúrgicas da engrenagem estão conforme o especificado. 67 Figura 32: Quebra do dente de engrenagem por fadiga de flexão Existem alguns pontos que evidenciam se um dente de engrenagem quebrou devido à fadiga de flexão. Estas evidências são listadas a seguir. 7.1.1 Ponto focal (Olho) O ponto focal ou olho é o lugar onde a trinca se inicia. Alguns defeitos no ponto focal contribuem para que a quebra por fadiga ocorra com mais freqüência. Se um concentrador de tensão (aresta ou borda) presente no raio de arredondamento da raiz do dente coincide com o ponto focal, ou inclusões (cristais frágeis) na estrutura do material são encontradas também nesta região, existe uma grande chance que a quebra tenha como causa um destes dois defeitos [2]. 7.1.2 Evidência de sobrecarga em consequência de quebra por fadiga Quando dentes de engrenagem quebram em conseqüência de sobrecargas ou choques repentinos, essa quebra assemelha-se a fibras de material plástico arrancados. Quando consecutivos dentes de uma engrenagem estão quebrados, normalmente, um ou dois dentes quebram num instante anterior por fadiga (ver Figura 33). Mesmo com um ou dois dentes quebrados por fadiga um par de engrenagens ainda continua a operar, o espaço deixado por 68 estes dentes faz com que os choques aumentem o que ocasiona a quebra em muitos dentes por sobrecarga [2]. B A – Quebra por fadiga A B – Evidência de sobrecarga Figura 33: Evidencia de sobrecarga 7.1.3 Local da quebra Quando a quebra de um dente de engrenagem acontece em uma das extremidades de sua face, ou seja, a falha não acontece no centro de face do dente, pode-se dizer que existe um problema de desalinhamento no conjunto. Marcas de contato (“pitting”) podem evidenciar que uma das extremidades do dente está suportando maior parte do carregamento, como indicado pela Figura 34. Uma possível causa que pode gerar este desalinhamento pode estar no fato de transmissões estarem montadas com engrenagens “batidas”. As “batidas” podem ser conseqüência de engrenagens que caem no chão ou batem umas contra as outras durante o manuseio das mesma e, consequentemente, tem material superficial ligeiramente removido, isto é o suficiente para alterar o comportamento ideal do engrenamento entre os dentes do par [2]. 69 Figura 34: Modo de falha devido a extremidade direita sobrecarregada Entretanto, este desalinhamento pode ser uma conseqüência da própria utilização do conjunto de engrenagens. Quando um dente de engrenagem é submetido a picos de torque (choques severos), as deflexões na peça são tantas que, invariavelmente, uma sobre-carga instantânea é aplicada em uma das extremidades da face do dente iniciando a trinca [12]. 7.2 FADIGA DE CONTATO OU “PITTING” De acordo com Dudley [2] , pesquisas indicam a fadiga de contato ou “pitting” como a grande responsável por quebras em engrenagens industriais e veiculares. Isto contradiz o exposto por Alan [12] que afirma que o modo de falha mais comum em engrenagens é a fadiga de flexão. A frequência do modo de falha está muito relacionada ao critério de projeto utilizado para definir os fatores de segurança de um determinado par. Por exemplo, se um par de engrenagens é projetado levando em consideração a norma DIN 3990 [23] , parte-se do pressuposto que o modo de falha mais frequente é a fadiga de flexão no pé do dente. Por este motivo, as engrenagens projetadas por esta norma apresentam fator de segurança para fadiga de 70 flexão no pé do dente maior que o fator de segurança para a fadiga de contato [23] . Como o próprio nome do modo de falha diz, a fadiga de contato ou “pitting” ocorre em decorrência de danos cíclicos (teoria da falha por fadiga). Portanto, este modo de falha acontece a partir de um certo número de ciclos e normalmente são necessários 10.000 ciclos para se iniciar este tipo de dano. A fadiga de contato pode ser identificado quando escoreações são encontradas na superfície dos dentes e estas escoreações podem ser classificadas como [2]: • Macro-pitting; • Micro-pitting; • Pitting destrutivo. Sendo estes indicados na Figura 35. (a) (b) (c) Dente quebrado Figura 35: Macro-pitting (a), micro-pitting (b) [14] e pitting destrutivo (c) A fadiga de contato na maioria dos casos ocorre no pinhão de um par engrenado. Isto ocorre, basicamente, por dois motivos [2]: 1. Pinhões são engrenagens motoras. As direções de escorregamentos são tais que o escorregamento acontece da linha primitiva das engrenagens motoras para a linha primitiva da engrenagem movida. Movimentos de 71 escorregamento na engrenagem motora (pinhão) tendem a extrair metal na região da linha primitiva, enquanto que na coroa (engrenagem movida) o escorregamento tende a comprimir o metal na região da linha primitiva. A Figura 36 mostra os efeitos das direções de escorregamento na superfície dos dentes de engrenagem. 2. Como os pinhões são menores que as coroas, os mesmos apresentam maiores ciclos de operação. Por se tratar de uma falha de fadiga, quanto maior o número de ciclos de operação, mais apto o componente está a apresentar a fadiga de contato. Linha de ação L.P. L.P. Rotação DIREÇÕES DE ESCORREGAMENTO EM ENGRENAGENS NOVAS Perfis Originais COROA Metal excedente Trincas de superfície Metal comprimido L.P. Maior quantidade de metal sai desta região Trincas de superfície L.P. PINHÃO Aresta arredondada Curvatura côncava DANOS TÍPICOS EM PERFIS DE DENTES DE ENGRENAGENS Figura 36: Direções de escorregamento em dentes de engrenagem Num projeto convencional para engrenagens cilíndricas de dentes retos existe uma região de contato para um único par de dentes que suporta todo o carregamento, como indica a Figura 37. Esta região inclui a linha primitiva até 72 1/3 da parte superior do dedendo e até 1/3 da parte inferior do adendo [2] . As regiões de topo e de raiz de um dente sempre compartilham o carregamento total com um outro par de dentes. CONTATO COMPARTILHADO CONTATO DE UM ÚNICO PAR DE DENTES CONTATO COMPARTILHADO Figura 37: Carregamento de forças em dentes de engrenagem Na maioria dos casos, as tensões de contato de maior magnitude calculadas, conforme a Teoria de Hertz, ocorrerão na posição inferior do pinhão (região do dedendo) para o par de dentes que está suportando o carregamento total [2]. Exatamente na linha primitiva existem apenas pressões de rolamento puro que originam “micro-pittings” que não se propagam. Este modo de falha é denominado por Alan [12] como fadiga de contato por rolamento. No caso da coroa, as maiores tensões ocorrerão no adendo, uma vez que o adendo da coroa está em contato com o dedendo do pinhão. Outro fato reportado por Dudley [2] é que testes indicam que falhas ocorrem com mais freqüência para velocidades de escorregamento negativas. A velocidade de escorregamento é negativa quando a mesma tem o sentido oposto à velocidade de giro do par engrenado. Velocidades negativas de escorregamento sempre ocorrem na região de dedendo para ambas as 73 engrenagens, ou seja, tanto para a coroa como para o pinhão, logo, velocidades positivas ocorrem na região de adendo. Outro agravante para o pinhão é que no círculo base o raio de curvatura rc do perfil evolvente tende a zero, logo, as tensões na superfície tendem a infinito. O resultado do alto carregamento na região próxima ao círculo base é uma rápida deformação e / ou “pitting” no metal que faz com que esta região crítica deixe de suportar este carregamento. Pinhões com baixo ou médio endurecimento podem minimizar problemas na região próxima ao círculo base. Os desgastes ocorridos pela fadiga de contato podem remover metal suficiente que acabam por corrigir tensões anormais, e então o dano pode cessar. No caso de pinhões altamente endurecidos, a fadiga de contato no circulo base pode resultar num amontoado de pequenas trincas (não há remoção de material), portanto a região crítica de tensões fica coberta por um material frágil e quebradiço aumentando assim os riscos de danos. É importante destacar que, freqüentemente, engrenagens que têm problemas com fadiga de contato têm também problemas de lubrificação. Estes problemas acontecem quando não existe um filme de óleo ideal entre os dentes em contato, seja por o óleo estar muito fino ou pelas superfícies que são rugosas em demasia que não tem uma condição favorável para aderência de óleo. Óleos contaminados com componentes abrasivos também podem contribuir para aumentarem falhas por fadiga de contato em dentes de engrenagens. 74 Além das possíveis causas que ocasionam a fadiga de contato em engrenagens, no caso especifico de engrenagens helicoidais o desalinhamento, em decorrência dos esforços axiais, é um dos grandes responsáveis para a ocorrência deste modo de falha. Neste caso o “pitting” inicia-se em uma das extremidades do dente e propaga-se no sentido contrário de sua face. 7.3 “SPALLING” O “spalling”, normalmente, não é considerado um modo de falha original, mas sim uma propagação de um “pitting” (fadiga de contato). O que caracteriza o “spalling” é a sua formação, pois a trinca é formada sob a superfície e depois espalhada pelo dente de engrenagem [12] . Ao contrário da fadiga de contato, o “spalling” pode ocorrer na parte superior da superfície do dente e não necessariamente na região da linha primitiva [4]. 7.4 “SCORING” Este tipo de falha, diferente das falhas ocasionadas por fadiga, pode ocorrer com baixos ciclos de carregamento. Normalmente o “scoring” está associado a uma falha de lubrificação, como, ausência de filme de óleo, baixa viscosidade do óleo, corrosão do óleo, abrasão do óleo, etc. Neste tipo de falha, riscos e arranhões são vistos em um determinado local da superfície do dente. Existem quatro lugares onde o “scoring” ocorre com maior freqüência [2]: 1) Contato do topo da coroa com a raiz do pinhão; 2) Região inferior do pinhão; 3) Região superior da coroa; 4) Contato do topo do pinhão com a raiz da coroa. 75 O “scoring” pode também ser influenciado pela a afinidade de material de dois dentes em contato, ou seja, alguns metais em contato podem fundir-se mais facilmente que outros. Outro fator relevante para este tipo de falha está relacionado à dureza dos materiais em contato. Pinhões com durezas superficiais superiores às suas respectivas coroas, aumentam a confiabilidade em relação a este tipo de falha. [2] . Resumindo, este tipo de falha ocorre, particularmente, com engrenagens que operam em altas velocidades (ex: engrenagens veiculares) com óleos finos e aquecidos. Opções de refrigeração da unidade de transmissão de potência, bem como, óleos mais viscosos podem ajudar a resolver problemas com “scoring”. Outra solução pode estar na melhoria do acabamento de duas superfícies em contato (menor rugosidade). A Figura 38 ilustra um “scoring” inicial resultante da utilização de um sistema de transmissão submetido a altas temperaturas. O “scoring”é classificado como “scoring inicial”, que ocorre num instante e depois é interrompido sem comprometer o funcionamento do sistema como um todo, e o “scoring” severo, que resulta na quebra do dente de engrenagem (remoção excessiva do material) [2]. 76 Figura 38: “SCORING” inicial 7.5 DESGASTE EM DENTES DE ENGRENAGEM O desgaste pode ocorrer em dentes de engrenagens que giram bem devagar e não tem capacidade de gerar um filme de óleo hidrodinâmico suficientemente espesso. Sabe-se que para um par de engrenagens, o filme de óleo é reformulado para cada par de dentes em contato, ou seja, assume-se que não é uma lubrificação contínua [15] . A espessura do filme de óleo para dentes em contato é definida pela viscosidade do óleo em operação e a elasticidade dos dentes em contato, também é necessário conhecer a velocidade relativa atuante no flanco dos dentes, onde para dentes de engrenagem existem dois tipos de movimento: rolamento puro e escorregamento, como visto anteriormente na seção 5.1.5 [15]. Óleos mais viscosos ou com aditivos especiais e superfícies de contato menos rugosas minimizam os desgastes em engrenagens que trabalham em baixas velocidades [2]. 77 Quando a velocidade de giro de engrenagens é alta consegue-se formar um bom filme de óleo hidrodinâmico e, portanto, o desgaste é evitado. Contudo, quando esta velocidade é muito alta, a temperatura de operação também se torna muito alta, com isto o filme de óleo acaba cisalhando e falhas do tipo “scoring” e desgastes em geral podem ocorrer [2]. O desgaste nas superfícies pode contribuir para diminuir a resistência de engrenagens à fadiga de contato ou à fadiga de flexão, pois este desgaste acaba por gerar irregularidades de contato. Por exemplo, desgastes podem remover metal na base do dente e atuam como um fator concentrador de tensão no raio de arredondamento na raiz do dente, ou seja, diminuindo a resistência à fadiga de flexão dos dentes de engrenagens [2]. Finalizando, qualquer material estranho ou abrasivo, como sujeira, areia e óxidos podem causar um desgaste acelerado na superfície de um dente. Alan [12] classifica dois tipos de desgaste: abrasivo e adesivo. O “scoring” pode ser considerado um desgaste adesivo, pois existe aderência de material enquanto que o desgaste abrasivo é aquele decorrente da remoção do material, normalmente devido a presença de um corpo estranho (ex: areia). 7.6 FALHAS DE ENGRENAGEM POR IMPACTO Fraturas de dentes de engrenagem, normalmente, originam-se a partir do raio de arredondamento na raiz do dente (ponto mais frágil). Algumas vezes devido à fadiga de contato, a fratura pode iniciar-se na linha primitiva do dente. Quebras no meio da raiz entre dois dentes de engrenagem podem acontecer. Essas quebras acontecem em peças com defeitos, em virtude do 78 processo de endurecimento da peça (tratamento térmico), essa região da falha pode apresentar uma alta tensão residual e também um alto encruamento (podendo assim fragilizar a região). Falhas por impacto não necessitam de alta ciclagem, pois o dente quebra em função de ocorrência de sobrecargas para as quais o dente não estava projetado a suportar ou devido a alguma outra fragilidade da peça. Quando dentes aparecem lascados, como indicado na Figura 39, normalmente a falha é conseqüência de impactos por corpos estranhos, ou seja, um parafuso ou pedaços de outros dentes. quebra por impacto dentes lascados Figura 39: Quebra por impacto na raíz do dente 7.7 CAUSAS ESPECIAIS PARA FALHA EM ENGRENAGENS 7.7.1 Falhas em engrenagens devido ao sobrecarregamento Conjuntos de engrenagens são dimensionados tomando como base o torque máximo e torque médio nos quais estão sendo aplicados. No entanto, pode acontecer de momentâneas flutuações de torques excederem a as 79 condições operacionais originalmente especificadas, o que ocasiona um sobrecarregamento no sistema de engrenagens. As flutuações de torque são conseqüências de vibrações torsionais nos quais conjuntos de engrenagens estão aplicados. Mudanças na rigidez dos eixos e nos momentos de inércia dos elementos girantes podem alterar a amplitude e freqüência das vibrações com intuito de reduzí-las. Elementos de fixação do conjunto de engrenagens, tais como, coxins, amortecedores, suportes, etc, podem também auxiliar a minimizar estas vibrações. O erro de transmissão ou erro de dentado também é um causador de sobrecarregamento. Imperfeições nos perfis dos dentes originam erros de transmissões entre dois dentes em contato, conseqüentemente, diferenças de velocidade entre engrenagem motora (pinhão) e engrenagem movida (coroa) acabam acontecendo. Estas diferenças de velocidade geram um sobrecarregamento denominado carregamento dinâmico [1]. O carregamento dinâmico, em poucas palavras, seria o torque transmitido real adicionado de uma parcela de torque definida pelo erro de transmissão [2]. Se um impulso produzido, decorrente do erro de transmissão, é alto o suficiente, então os dentes em contato podem separar-se em determinado instante e voltarem a ter contato novamente com certo impacto (este é o torque definido pelo erro de transmissão). Nota-se que para altas velocidades, onde as energias cinéticas são bastante elevadas, os erros de transmissão não 80 alteram tanto as velocidades entre as engrenagens e os impactos acabam sendo menores. O carregamento dinâmico é muito difícil de ser determinado, é necessário para o seu cálculo apurar os erros do dentado, a rigidez dos eixos sobre onde as engrenagens estão montadas e os momentos de inércia de todos os elementos girantes, além de ser primordial a definição do pior ponto de contato entre os dentes para um determinado carregamento instantâneo [2]. Existem algumas maneiras de se reduzir o carregamento dinâmico: • dentes de engrenagens mais precisos; • reduzindo-se massa dos elementos girantes (inércia); • utilizando-se materiais mais elásticos; • alterando a rigidez dos eixos. 7.7.2 Problemas na carcaça da transmissão Os pares de engrenagens têm bons contatos sob condições normais de carregamento, ou pelo menos, são dimensionados para isto. Entretanto, picos de torque podem ocasionar deflexões não desejadas no sistema que acabam gerando carregamentos concentrados em uma das extremidades do dente, o que pode resultar em uma falha prematura. É bastante salutar investigar como o contato dos dentes se comporta na presença de picos de torque. Alterar o projeto do dente de engrenagem pode auxiliar qualquer tipo de falha decorrente destas deflexões e ou desalinhamentos. Admitindo-se que nas condições de pico de torque todo carregamento acontece em uma determinada extremidade da face do dente, deve-se projetar um contato de dentes de 81 engrenagem que, em condições de carregamentos leves ou normais, trabalhe com a outra extremidade de contato mais favorecida. Este critério de projeto pode, às vezes, não funcionar. Por exemplo, quando o conjunto é novo, o mesmo pode compensar as deflexões, entretanto após certo uso nas condições de carregamento leve ou normal poderão haver desgastes na extremidade de contato da face da engrenagem mais favorecida pelo projeto inicial (extremidade esta oposta àquela que na condição de pico de torque suporta grande parte do carregamento transmitido). Isto dificulta o projeto da engrenagem a menos que mudanças na carcaça e eixos possam minimizar tais deflexões. Estas mudanças poderiam ser na rigidez ou montagem destes componentes. 82 8 FORMULAÇÕES PARA DETERMINAÇÃO DA CAPACIDADE DE CARGA DE UM PAR ENGRENADO Para apresentação das formulações empregadas no cálculo da capacidade de carga de um determinado par de engrenagens, este trabalho referencia-se à norma DIN 3990 [23] . Como o estudo em questão aborda o critério de projeto de engrenagens helicoidais empregadas em transmissões veiculares, as formulações, hipóteses, fatores de correção e de aplicação abordarão somente este tipo de engrenagem. Para o caso de engrenagens veiculares as capacidades de carga a serem analisadas serão duas. A primeira será a capacidade de carga de fadiga de contato (“pitting”) e a segunda, a resistência à fadiga de flexão no pé do dente. 8.1 CAMPOS DE APLICAÇÃO A norma DIN 3990 Parte 41 [23] , que é uma norma específica para cálculo de engrenagens veiculares, condiciona sua eficácia a determinados campos de aplicação, ou seja, os cálculos e formulações definidos na presente norma apresentam maior confiabilidade de resultados para os campos de aplicação descritos na sequência deste texto nos tópicos de 8.1.1 a 8.1.12. 8.1.1 Tipos de engrenagem • Engrenagens com perfil evolvente. • Engrenagens cilíndricas de dentes retos, helicoidais e helicoidais duplos. 83 8.1.2 Faixas de rotação No caso de veículos de passeio, a faixa de rotação considerada por norma varia de 3000 a 5000 rpm. A faixa de rotação de engrenagens para transmissões veiculares acontece na região sub-crítica, tal região ou zona de rotação é descrita na seção 8.4.3 do presente estudo. 8.1.3 Precisão dos dentes (micro-geometria) A classe de qualidade dos dentes, para atendimento a norma de cálculo de engrenagem DIN 3990 [23], deve variar entre 5 e 9. Os desvios de tolerâncias, para parâmetros de micro-geometria de dentado, obedecem às normas DIN 3961 [18] , 3962 [19] e 3963 [20] . Os desvios de tolerância especificados por norma correlacionam o diâmetro primitivo da engrenagem e a classe de qualidade do dentado. Por exemplo, para uma engrenagem de mesmo diâmetro primitivo d quanto maior for sua classe de qualidade maior será o desvio de tolerância permitido, ou seja, menor será sua precisão. Quanto melhor o processo de acabamento dos dentes de engrenagem, menor são os devios de fabricação existentes e portanto sua classe de qualidade é melhor. As classes de qualidade por norma DIN podem variam de 1 a 12, onde a classe de qualidade 1 apresenta o menor desvio de tolerância para um determinado parâmetro e, portanto, uma melhor qualidade considerando o seu nível de precisão no que diz respeito ao seu processo de fabricação. Na Tabela 7 são exemplificados os parâmetros de micro-geometria especificados pelas normas DIN 3962 [19] e DIN 3963 [20]. 84 Tabela 7: Desvios de tolerância para parâmetros de micro-geoemetria 8.1.4 Faixa de grau de recobrimento do perfil • εα < 2,5 (grau de recobrimento radial) • εαn < 3,0 (grau de recobrimento radial equivalente) O grau de recobrimento radial equivalente considera o plano normal ao dente da engrenagem ao invés do plano de rotação (válido para engrenagens cilíndricas de dentes helicoidais). 8.1.5 Angulo de hélice β • β < 45° 8.1.6 Módulo normal mn • mn < 7 85 8.1.7 Faixas de correção do perfil (pinhão e coroa) • x1 ≥ x2 e -0,5 ≤ x1 + x2 ≤ 2,0 As correções de perfil para dentes de engrenagens são abordados neste trabalho na seção 5.1.8. 8.1.8 Parâmetro de entalhe qs O parâmetro do entalhe qs (sFn / 2ρF) relaciona a espessura de corda no pé do dente da engrenagem sFn e o seu raio de arredondamento ρF. Para atendiamento à norma com maior confiabilidade de resultado, o parâmetro de entalhe deve variar da seguinte forma: • 1 ≤ qs < 10 8.1.9 Desvios do perfil e flanco do dente Os desvios de perfil e flanco (fHα e fHβ, respectivamente) são eficazes e podem ser considerados quando as variações na fabricação forem muito pequenas, as variações devem ser menores que as correções de perfil efetuadas. Tais correções compensam deformações dos eixos, mancais, carcaças. Também compensam algumas folgas dos mancais e má distribuição de carga sobre a largura do dente. 8.1.10 Corpo da engrenagem sR • sR > 3,5.mn O parâmetro que define o corpo da engrenagem é exemplificado na Figura 42. 86 8.1.11 Material e tratamento térmico O material utilizado deve ser aço cementado e temperado. 8.1.12 Lubrificação O cálculo aplica-se a engrenagens lubrificadas a óleo (mineral ou sintético), com uma quantidade suficiente e viscosidade apropriada ao tempo de operação correspondente. Normalmente, transmissões para veículos de passeio utilizam óleos classificados entre SAE 75 a 90 [23] . Esta classificação define basicamente a viscosidade do óleo e não os seus aditivos. 8.2 FATORES DE SEGURANÇA Os fatores de segurança, SH (para danos causados por fadiga de contato) e SF (para danos causados por quebra no pé do dente), devem ser escolhidos baseados na confiabilidade dos cáculos utilizados para determinação da vida de um determinado par de engrenagens. A determinação dos fatores de segurança deve considerar o seguinte: • valores de resistência para 1% ou 10% de probabilidade de danos (maior ou menor confiabilidade); • qualidade das peças (controle); • precisão das hipóteses para as condições operacionais. • SF > SH – A norma DIN considera a quebra por fadiga de flexão no pé do dente mais comum e por esse motivo os valores dos coeficientes de segurança, para um mesmo par de engrenagens, são maiores para resistência a fadiga de flexão do que para resistência à fadiga de contato (“pitting”). 87 8.3 PARÂMETROS INICIAIS PARA PROJETO E FABRICAÇÃO Para iniciar um projeto de engrenagens é necessário conhecer ou definir a composição e a dureza do material, condições do tratamento térmico e seus resultados em termos de propriedades mecâncias, dimensões do corpo da engrenagem (momento de inércia do pinhão e coroa), classe de qualidade dos dentes, correção do perfil, rugosidade dos flancos dos dentes e no raio do pé do dente, viscosidade do lubrificante e dados sobre o sistema motriz, tais como, potência, torque, rotação e histograma de cargas. 8.3.1 Força Tangencial Nominal, Torque Nominal e Potência Nominal O torque nominal da transmissão é definido com sendo o torque máximo do motor. Com as subsequentes relações de transmissão, segue o Torque Nominal T para um determinado par. Considerando uma determinada magnitude de torque define-se a força tangencial atuante em um par de engrenagens com o emprego da seguinte relação: Ft = 2000 ⋅ T1, 2 d1, 2 = 19098 ⋅ 1000 ⋅ P 1000 ⋅ P [N] = d1, 2 ⋅ n1, 2 v Sendo: Ft = força tangencial equivalente do par de engrenagens [N]. T1,2 = torque do pinhão (1), coroa (2) [Nm]. d1,2 = diâmetro primitivo do pinhão (1), coroa (2) [mm]. P = potência [kW]. n1,2 = rotação do pinhão (1), coroa (2) [rpm]. v = velocidade linear do par de engrenagens [m/s]. (8.1) 88 8.3.2 Força Tangencial Equivalente, Torque Equivalente e Potência Equivalente O termo equivalente é tratado como sendo o valor numérico individual derivado de um histograma de cargas de torques, valor obtido com base em uma hipótese de acúmulo de danos (Palmgren-Miner). Segundo norma DIN 3990 – Parte 6 [23] a regra de Palmgren-Miner é uma hipótese simples linear do acúmulo de danos. Esta regra pressupõe que cada ciclo de carga é igualmente prejudicial para um determinado sistema em operação; isso significa que o primeiro ciclo de carga (por exemplo de maior carga e menor ciclagem) tem o mesmo consumo de vida útil se comparado ao último ciclo (por exemplo de menor carga e maior ciclagem). O consumo da vida útil de carga (Equação 8.2) é a relação entre o número de ciclos de carga (ni) em um nível de tensão específco e a vida (Ni), em números de ciclos, para um determinado material submetida a este mesmo nível de tensão [6]. Portanto, para um dano (falha por fadiga) vale a seguinte relação: ⎛n ∑i ⎜⎜ Ni ⎝ i ⎞ ⎟⎟ ≤ 1 ⎠ (8.2) Onde, i define os diferentes ciclos de carga para um determinado ensaio. A Figura 40 indica o histograma de cargas variadas para um ensaio experimental qualquer de “i” ciclos (i=5) considerando uma curva de fadiga para determinado material [23]. 89 Figura 40: Histograma de ciclos de cargas (Palmgren-Miner) Através do diagrama de cargas define-se o torque equivalente Teq para uma determinada engrenagem e, consequentemente, sua força tangencial equivalente Fteq de maneira análoga ao calculado pela Equação 8.1 para força tangencial nominal Ft. O cálculo do torque equivalente Teq proveniente de um histograma de cargas real está descrito na seção 9.2.1.2 (Equação 9.2) deste estudo. A força tangencial equivalente também pode ser obtida pela força tangencial nominal Ft multiplicada pelo fator de aplicação KA como indicado na seção 8.4.1 (Equação 8.4). 8.3.3 Força Tangencial Máxima, Torque Máximo e Potência Máxima A Força máxima (Ftmax), o Torque máximo (Tmax) e a Potência máxima (Pmax) são provenientes do torque máximo do mesmo histograma de cargas citado anteriormente (seção 8.3.2) e são necessários para determinação dos fatores de segurança. 90 8.4 FATORES DE INFLUÊNCIA De acordo com a norma DIN 3990 [23] , os fatores de influência Kv, KHβ, KFβ, KHα, KFα e que são detalhados posteriormente neste capítulo (Tabela 8), podem ser determinados por diferentes métodos de cálculo classificados de A a E. A precisão dos valores dos fatores de influência definidos pelos métodos escolhidos varia em ordem alfabética, ou seja, fatores definidos pelo método A são mais precisos que fatores definidos pelo método B e assim sucessivamente. Tabela 8: Classificação dos fatores de influência Fator de influência Kv KHβ KFβ KHα KFα Denominação Fator dinâmico Fator de largura (flanco) Fator de largura (pé do dente) Fator de face (flanco) Fator de face (pé do dente) Método A: os fatores de influência são determinados por medições precisas e/ou por uma compreensiva análise matemática do sistema de transmissão sob análise e que normalmente é comprovada por resultados experimentais. Todos os dados de carregamentos e das engrenagens sob análise precisam ser conhecidos. Método B: é um método também suficientemente preciso onde os fatores de influência são determinados através de hipóteses específicas, determinadas empiricamente e descritas no decorrer deste capítulo para cada um dos parâmetros calculados, e que consideram o sistema de transmissão sendo estudado. 91 Método C: os fatores de influência são determinados de maneira análoga ao método B, exceto que as hipóteses já são dadas. Métodos D e E: os fatores de influência são determinados por procedimentos específicos para um determinado campo de aplicação. 8.4.1 Fator de Aplicação KA Este fator considera todas as forças externas aplicadas no sistema de engrenagens. Fteq = Ft ⋅ K A [ N ] ⇔ Tteq = T1, 2 ⋅ K A [ N .m] ⇔ Peq = P ⋅ K A [kW ] (8.3) Existem dois tipos de fatores de aplicação utilizados para deteminação de vida do par de engrenagens. O KAH é utilizado para o cálculo de resistência à fadiga de contato (“pitting”), enquanto que o fator KAF é utilizado para o cálculo de capacidade de carga no pé do dente (fadiga de flexão). Se utilizado o método A, o fator KA pode ser determinado através de um histograma de forças real no qual o sistema de transmissão está sendo submetido, ou seja, sendo: KA = Fteq (8.4) Ft Quando Fteq for definida pelo histograma de forças reais, KA = 1. Finalmente, para determinação de KA é preciso conhecer o número de ciclos equivalente (Neq). Sendo NL o número de ciclos de uma engrenagem, tem-se as seguintes relação: KAH : Neq = NL ou 5.107 (*) 92 KAF : Neq = NL ou 3.106 (*) (*) Utilizar sempre o menor valor para os cálculos. Utilizando-se o Método B para a determinação dos coeficientes de segurança, os fatores de aplicação KAH e KAF podem ser retirados da Tabela 8. A Tabela 9 traz valores baseados em experiências com veículos europeus, ou seja, correspondem a condições européias médias. Tabela 9: Ciclos de carga de tração do pinhão NL1 e fatores de aplicação KA [23] Tipo de veículo Carro de passeio Número de marchas a frente 5 Acúmulo em Km 100000 Km a 200000 Km Ciclos de carga de tração na entrada da transmissão 2,5.10 8 Marcha NL1 KAH KAF Ré ~10 5 0,65 0,70 1ª 2.10 6 0,65 0,70 2ª 3.10 7 0,65 0,85 3ª 6.10 7 0,65 0,85 4ª 7.10 7 (*) (*) 5ª 1.10 8 0,65 0,80 Constante (Relação Final - sempre transmite potência) 2.10 8 0,65 0,90 (*) Considerada marcha direta, posição em que nenhuma marcha transmite potência 8.4.2 Fatores de influência dependentes da Força Tangencial Os fatores de influência Kv, KHβ, KFβ, KHα, KFα, dependem da força trangencial aplicada (Ft.KA). Os fatores de influência interagem entre si e, portanto, devem ser determinados sucessivamente, ou seja: a) Kv com Ft.KA 93 b) KHβ ou KFβ com Ft.KA. Kv c) KHα ou KFα com Ft.KA. Kv. KHβ ou Ft.KA. Kv. KFβ 8.4.3 Fator dinâmico KV Para determinação de KV o estudo utiliza o Método B [DIN 3990 – Parte 41]. Hipótese 1: assume-se que transmissões veículares são operadas no regime sub-crítco (N ≤ 0.85). O parâmetro N define a rotação de referência do par engrenado sob análise, sua definição e cálculo estão descritos na seção 8.4.3.1. Hipótese 2: pinhão e coroa podem ser considerados como massas separadas, ou seja, os valores de rigidez dos eixos onde as engrenagens estão ligadas são pequenos em relação a rigidez dos dentes. Hipótese 3: para o cálculo de KV, considerar o máximo valor de carga por linha entre (Ft/b).KA ou 100 N/mm. Quando (Ft/b).KA < 50 N/mm, os riscos de vibrações são muito altos (eventual levantamento dos flancos dos dentes engrenados) especialmente quando a precisão dos dentes for grosseira e no caso de altas velocidades. 8.4.3.1 Rotação de referência N A rotação de referência N é a relação entre a rotação do pinhão e a rotação de ressonância do sistema. N= Sendo: n1 = rotação do pinhão [rpm]. n1 n ⋅ π ⋅ z1 = 1 n E1 30000 mred cγ (8.5) 94 z1 = número de dentes do pinhão. mred = massa equivalente [kg/mm] cγ = valor médio da rigidez total dos dentes no plano transversal [N/(mm.μm)] A mred é a massa equivalente para os momentos de inércia de massas combinados do par de engrenagens por milímetros [mm] de largura dos dentes, reduzida à linha do engrenamento. mred = m * 1, 2 m1* ⋅ m2* (m1* + m2* ) (8.6) J 1*, 2 (8.7) = rb21, 2 Sendo: m1*, 2 = massas equivalentes por mm de largura dos dentes do pinhão, coroa [kg/mm]. J1*, 2 = momentos polares de inércia por mm de largura dos dentes do pinhão, coroa [kg.mm3]. De uma forma aproximada, a massa equivalente (mred) de um par engrenado pode ser calculada pela relação 8.8. mred = π ⎛ d m1 ⎞ ⎜ ⎟ 8 ⎜⎝ d b1 ⎟⎠ 2 (8.8) d m21 1 1 + 4 4 1 − q1 ⋅ ρ1 1 − q 2 ⋅ u 2 ⋅ ρ 2 ( d m1, 2 = ) ( (d a1, 2 + d f 1, 2 ) q1, 2 = ) (8.9) 2 d i1, 2 d m1, 2 (8.10) 95 Figura 41: Diâmetro interno (di), diâmetro de raíz (df) e diâmetro externo (da) Sendo: dm1,2 = diâmetro médio do pinhão (1), coroa (2) [mm]. da1,2 = diâmetro externo do pinhão (1), coroa (2) [mm] (indicado na Figura 41). df1,2 = diâmetro de raíz do pinhão (1), coroa (2) [mm] (indicado na Figura 41). di1,2 = diâmetro interno do pinhão (1), coroa (2) [mm] (indicado na Figura 41). ρ1,2 = 7,83.10-6 [Kg/mm3] (peso específico do aço). q1,2 = variáveis auxiliares (pinhão, coroa). Para engrenagens do tipo sólido aplica-se: 1 - q1, 2 = 1 (neste caso di = df). 4 Com relação à rigidez do dente pela sua largura, para um par de engrenagens cilíndricas de dentes retos, define-se a variável c’ como sendo o valor máximo da rididez dos dentes. Para um par de engrenagens cilíndricas de dentes helicoidais, a variável c’ é o valor máximo da rigidez dos dentes equivalentes no plano normal. O valor médio da rigidez total dos dentes no plano transversal é definido por cγ. Para o cálculo do valor máximo da rididez dos dentes (c’): c' = c'th ⋅C M ⋅C R ⋅ C B ⋅ cos β (8.12) 96 O cosβ na Equação 8.12 é usado para converter a rigidez teórica que é calculada na seção normal (considerando o engrenamento virtual) para a seção transversal do par de engrenagens. O valor teórico para o máximo valor de rigidez c’th para engrenagens helicoidais é definido no plano normal, onde o número virtual de dentes para uma engrenagem helicoidal é dado por: z n1, 2 = (8.13) z1, 2 cos 3 β Sendo c’th definido por: c'th = (8.14) 1 q' Neste caso, q’ é o mínimo valor de flexibilidade de um par de dentes. q' = C1 + C 2 / z n1 + C 3 / z n 2 + C 4 ⋅ x1 + C 5 ⋅ x1 / z n1 + C 6 ⋅ x 2 + C 7 ⋅ x 2 / z n 2 + C 8 ⋅ x12 + C 9 ⋅ x 22 (8.15) Para as constantes de C1 a C9, verificar valores na Tabela 10. Tabela 10: Constantes para cálculo do mínimo valor de flexibilidade de um par (q’) C1 C2 C3 C4 C5 C6 C7 C8 C9 0,04723 0,15551 0,25791 -0,00635 -0,11654 -0,00193 -0,24188 0,00529 0,00182 O valor teórico para o máximo valor de rigidez c’th também pode ser determinado por método gráfico (Apêncide B.1). O fator de correção CM citado na Equação 8.12 considera as diferenças entre resultados medidos e os resultados téoricos (obtidos por cálculo) de rigidez. O valor de CM definido por norma é 0,8. O fator CR, referente ao corpo da engrenagem, considera a flexibilidade do dente de engrenagem. Para engrenagens sólidas CR é igual a 1. 97 Por cálculo, CR é definido pela seguinte equação: CR = 1 + ln(bs / b) 5 ⋅ e ( 0, 2⋅ s R / m n ) (8.16) Sendo: b = largura do dente de engrenagem [mm] (indicado na Figura 42). bs = espessura da alma da engrenagem [mm] (indicado na Figura 42). SR = corpo da engrenagem [mm] (indicado na Figura 42). mn = módulo normal [mm]. Para os cálculos da Equação 8.16, os seguintes limites precisam ser obedecidos: Para bs/b < 0,2 usar bs/b = 0,2, para bs/b > 1,2 usar bs/b = 1,2 Para sR/mn < 1 usar sR/mn = 1 Figura 42: Espessura da alma (bs) e corpo da engrenagem (sR) O valor de CR também pode ser obtido graficamente (Apêndice B.2). O último fator de correção da Equação 8.12 a ser analisado é o fator de perfil de referência CB Este fator considera desvios entre o perfil básico de referência comparado ao perfil padrão do dente. De acordo com a DIN 867 e ISO 53:1974 98 o perfil básico de referência do dente apresenta αn = 20°, hfP = 1,2.mn, ρfP = 0.2.mn, haP = 1.mn. Se c’th for determinado pelo método gráfico, então CB vale: C BD = [1 + 0.5 ⋅ (1,25 − h fP / mn )] ⋅ [1 − 0.02 ⋅ (20° − α n )] (8.17) Se c’th for determinado pela equação (8.14), então CB vale: C BS = [1 + 0.5 ⋅ (1,2 − h fP / mn )] ⋅ [1 − 0.02 ⋅ (20° − α n )] (8.18) No caso em que as dimensões dos perfis básicos do pinhão e da coroa são diferentes, CB pode ser definido pela média aritimética de ambos: C BD = 0,5 ⋅ (C BD1 + C BD 2 ) (8.19) C BS = 0,5 ⋅ (C BS 1 + C BS 2 ) (8.20) Portanto, a rigidez média dos dentes na região de contato cγ para β<45° vale: cγ = c'⋅(0,75 ⋅ ε α + 0,25) (8.21) 8.4.3.2 Fatores Bp e Bf para precisão dos dentes, assentamento e carga Os fatores Bp e Bf são admensionais que consideram os efeitos de erros das engrenagens e modificações no flanco e perfil durante o carregamento dinâmico. Bp = c'⋅ f peeff Ft ⋅ KA b (8.22) 99 Bf = c'⋅ f fαeff Ft ⋅KA b (8.23) Onde f peeff é o desvio efetivo do flanco de engrenamento após o assentamento e f fαeff é o desvio do perfil de engrenamento após o assentamento. Os valores de f peeff e f fαeff podem ser obtidos através das seguintes formulações: f peeff = f pe − y p [ μm] (8.24) f fαeff = f fα − y f [ μm] (8.25) Onde y p é o valor pelo qual o desvio de forma do perfil é reduzido durante o assentamento e y f é o valor pelo qual o desvio de forma do flanco é reduzido durante o assentamento. Para aços cementados: O parâmetro f pe y p = 0,075 ⋅ f pe < 3μm (8.26) y f = 0,075 ⋅ f fα < 3μm (8.27) [19, 20] define o desvio do passo no engrenamento, enquanto que o parâmetro f fα ou f f [19, 20] define o desvio da forma do perfil. Os valores de f pe e f fα considerados para os cálculos de vida do par de engrenagens são os maiores dos desvios do pinhão ou da coroa. 100 8.4.3.3 Fator Bk para correção do perfil BK = 1 − (8.28) c'.C a Ft / b ⋅ K A Para engrenagens com correção de perfil, o valor de Ca do recuo da cabeça produzido deve ser considerado neste cálculo. Para engrenagens sem correção de perfil, o valor de Ca deve ser substituído pelo Cay. (8.29) 1 ⎛σ ⎞ = ⋅ ⎜ H lim − 18,45 ⎟ + 1,5 18 ⎝ 97 ⎠ 2 C ay Para diferentes materiais do par (coroa e pinhão): C ay = C ay1 + C ay 2 (8.30) 2 Para dentes de qualidade 7, conforme DIN 3962, ou classe de qualidade mais grosseira, então BK = 1. 8.4.3.4 Determinação de KV na faixa sub-crítica K V = N (CV 1 ⋅ B p + CV 2 ⋅ B f + CV 3 ⋅ BK ) + 1 (8.31) N ≤ 0,85 Para os valores de CV1, CV2 e CV3 verificar Tabela 11 abaixo. Tabela 11: Constantes CV1, CV2 e CV3 para cálculo de KV Fator 1<εγ≤2 εγ>2 CV1 CV2 CV3 0,32 0,34 0,23 0,32 0,57 / (εγ - 0,3) 0,096 / (εγ - 1,56) 101 8.4.4 Fator de largura (flanco) KHβ Este fator considera o efeito do aumento de carga localizada devido à distribuição irregular de carga sobre os flancos dos dentes. A norma DIN 3990 – Parte 41 KHβ. [23] utiliza o método C2 para cálculo de Parte-se do pressuposto que a área de contato sob carga se estende ao longo de toda largura do dente, o que significa que KHβ < 2. Em uma aplicação usual de transmissão veicular, quando um par de engrenagens está trabalhando, existem desvios angulares relativamante grandes nas linhas dos flancos dos dentes decorrentes da deformação dos eixos, mancais, carcaças, etc. Engrenagens livres também podem se inclinar, sob a ação das forças axiais, de acordo com as folgas dos mancais. Com o objetivo de se obter uma distribuição de carga uniforme sobre a largura dos dentes e um baixo nível de ruído, os projetos de engrenagens consideram uma correção angular correspondente nas linhas dos flancos dos dentes (fHβ). Adicionalmente à correção angular no flanco do dente, abaulamentos (“crowning” – Cb) na largura também são previstos. Estes abaulamentos compensam condições de cargas diferenciadas ou variações na fabricação. Portanto, considera-se que a influência da deformação sobre a distribuição de carga é compensada por correções angulares apropriadas na linha dos flancos e/ou um abaulamento na largura. A Figura 43 exemplifica alguns dos parâmetros de micro-geometria medidos em um flanco de dente helicoidal, os mesmos parâmetros são considerados para o perfil do dente, para isto utiliza-se o sufixo α para os mesmos parâmetros ao invés de β. Portanto, o sufixo α caracteriza os 102 parâmetros de projeto referentes ao perfil do dente, enquanto que o sufixo β caracteriza os parâmetros de projeto referentes ao flanco do dente. AA, A’A’ – linhas nominais corrigidas que consideram todos os desvios de traçagem do flanco do dente BB – traçagem do flanco do dente considerando Cb e fHβ. Não considera os desvios de forma do flanco fβf ou ffβ. B’B’, B’’B’’ – traçagem do flanco que considera os desvios de forma. C’C’’ – traçagem do flanco nominal não corrigido. Perfil Flanco Fβ – erro de traçagem total. fHβ – erro de traçagem. fβf – erro de forma. Cb-nenn – abaulamento nominal. Cb-ist – abaulamento real. Figura 43: Desvios em um flanco helicoidal [25] 8.4.4.1 Variação de fabricação nas linhas dos flancos fma A seguinte relação (Equação 8.32) é válida para as variações de fabricação nas linhas do flanco do dente de engrenagem fma. f ma = 0,5 f Hβ = Fβx [ μm] (8.32) 8.4.4.2 Desvio das linhas dos flancos Fβy O desvio das linhas do flanco (Fβy) considera as variações de fabricação (Fβx) após o assentamento do flanco (yβ) do par engrenado sob análise. 103 Fβy = Fβx − y β [ μm] (8.33) y β = 0,15. f Hβ ⋅ ou ⋅ 6 ⋅ [ μm] (8.34) Para aços temperados / Considerar o menor valor para o assentamento 8.4.4.3 Cálculo de KHβ K Hβ = 1 + cγ ⋅ Fβy (8.35) 2 ⋅ Ft / b ⋅ K A ⋅ K V Considerar para b (largura do dente) o menor valor entre pinhão ou coroa. Chanfros ou arredondamentos não são considerados. 8.4.5 Fator de largura (pé do dente) KFβ Este fator considera o efeito do aumento da carga localizada devido a distribuição irregular ao longo da largura do dente sobre a tensão no pé do dente. 1 K Fβ = K Hβ 1+ h / b + (h / b )2 h1, 2 = d a1, 2 − d f 1, 2 (8.36) (8.37) 2 Para a relação h/b, deve ser considerado o maior valor de h1/b1 e h2/b2. Se h/b>1/3, então h/b=1/3 8.4.6 Fatores de face KHα (flanco) e KFα (pé do dente) Estes fatores consideram o efeito da precisão dos dentes (desvio do passo do engrenamento) na distribuição da carga sobre dentes de engrenagens em contato. 104 8.4.6.1 Cálculo de KHα e KFα Para o cálculo desses fatores utiliza-se o método B de cálculo. A carga utilizada na linha do flanco do dente é igual a Ft/b.KA.KV.KHβ (com Ft/b.KA > 100 N/mm). Para grau de recobrimento total εγ ≤ 2: K Hα = K Fα = εγ ⎛ cγ ⋅ ( f pe − yα ) ⎜ 0,9 + 0,4 ⋅ Ft / b ⋅ K A ⋅ K V ⋅ K Hβ 2 ⎜⎝ (8.38) ⎞ ⎟ ⎟ ⎠ yα = assentamento do perfil Para grau de recobrimento total εγ > 2: K Hα = K Fα ⎛ 2 ⋅ (ε γ − 1) cγ ⋅ ( f pe − yα ) = 0,9 + 0,4 ⋅ ⎜ ⋅ ⎜ εγ Ft / b ⋅ K A ⋅ K V ⋅ K Hβ ⎝ ⎞ ⎟ ⎟ ⎠ (8.39) Para aços cementados o valor de yα=0,075.fpe, onde fpe é o maior valor dos desvios entre pinhão e coroa. Quando K Hα > εγ εα ⋅ Zε 2 , então K Hα = εγ ε α ⋅ Z ε2 ; e quando K Hα < 1 , então K Hα = 1. Quando K Fα > εγ ε α ⋅ Yε , então K Fα = εγ ε α ⋅ Yε ; e quando K Fα < 1 , então K Fα = 1. O fator de recobrimento Yε é calculado a partir de: Yε = 0,25 + 0,75 ε αn εαn = grau de recobrimento radial no plano normal (8.41) 105 Se K Hα > ε αn ou K Fα > ε αn , recomenda-se alterar os dados dos dentes. 8.5 RESISTÊNCIA À FADIGA DE CONTATO (“PITTING”) O cálculo de resistência à fadiga de contato (“pitting”) em engrenagens cilíndricas utiliza a pressão hertziana como base de cálculo para a pressão nos flancos. A pressão calculada nos flancos σH ocorre no ponto de tangência dos círculos primitivos. A pressão nos flancos σH e a pressão máxima admissível nos flancos σHP devem ser calculadas separadamente para o pinhão e para a coroa. O maior valor entre ambos deve ser utilizado para o restante dos cálculos. 8.5.1 Pressão nos flancos σH A pressão nos flancos é calculada pelas seguintes relações: σ H = Z B , D ⋅ σ H 0 ⋅ K A ⋅ K V ⋅ K Hβ ⋅ K Hα ≤ σ HP σ H 0 = Z H ⋅ Z E ⋅ Zε ⋅ Z β Onde: σHlim = pressão limite nos flancos [N/mm2] σH0 = pressão nominal nos flancos [N/mm2] ZL = fator de lubrificação (viscosidade) ZV = factor de lubrificação (velocidade) ZR = factor de lubrificação (rugosidade) ZB,D = fator engrenamento ZH = fator de zona ZE = fator de elasticidade Zε = fator de recobrimento [(N/mm2)1/2] Zβ = fator de face inclinada Ft u + 1 ⋅ d1 ⋅ b u (8.42) (8.43) 106 d1 = diâmetro primitivo do pinhão [mm] u = relação de transmissão Sendo que pressão nominal nos flancos σH0 considera a pressão nos flancos de dentes sem defeitos submetidos uma determinada carga (T = torque nominal). A largura b do dente a ser considerada é a menor entre o pinhão e a coroa. 8.5.1.1 Cálculo de σHS para carga estática Para determinação da pressão admíssivel para carga estática σHS, as Equações 8.42 e 8.43 utilizam a força tangencial máxima Ftmax, KA=1 e os respectivos KA, KV, KHβ e KHα calculados para carga máxima (estática). 8.5.1.2 Cálculo de σHN para carga continua e carga de duração limitada Para o cálculo da pressão admíssivel considerando carga contínua e de duração limitada (σHN), as Equações 8.42 e 8.43 utilizam a força tangencial nominal Ft e os respectivos fatores KA, KV, KHβ e KHα. 8.5.2 Pressão admissível nos flancos σHP Empregando-se o método B de cálculo, tem-se: σ HP = σ H lim S H min Z L ⋅ ZV ⋅ Z R = σ HG S H min σHG = limite de resistência à fadiga de contato (“pitting”) [N/mm2] SHmin = fator mínimo de segurança (8.44) 107 8.5.2.1 Resistência estática A Equação 8.44 utiliza a resistência à fadiga de contato para pressão nos flancos σHlimS, ao invés de σHlim, bem como, SHmin, ZL, ZV, e ZR para resistência estática. 8.5.2.2 Resistência à fadiga A equação 8.44 utiliza a resistência à fadiga de contato para pressão nos flancos σHlim, bem como, SHmin, ZL, ZV, e ZR para resistência à fadiga. Para cálculo de engrenagens automotivas deve-se considerar a probabilidade estatística de falha de 1%; portanto, os valores de σHlim e σHlimS deverão ser função da qualidade (ML, MQ e ME) e tipo do material, bem como, da probabilidade estatística de falha. Para engrenagens automotivas normalmente utiliza-se nível de qualidade MQ do material Conforme norma DIN 3990 – Parte 5 [23], os materiais classificados como ML apresentam baixa qualidade, os materiais classifacados como MQ apresentam qualidade regular e ME apresentam alta qualidade. 8.5.2.3 Resistência à fadiga por tempo limitado Para resistência à fadiga por tempo limitado σHP é determinado pela interpolação dos valores σHP (resistência estática e resistência à fadiga) para o respectivo número de ciclos de carga NL proveniente do percurso da curva de vida útil. Para aços temperados e cementados e 105 < NL < 5.107: σ HP ⎛ 5.10 7 = σ HP − Fadiga ⎜⎜ ⎝ NL ⎞ ⎟⎟ ⎠ exp (8.45) 108 ⎛σ exp = 0,3705 ⋅ log⎜ HPestática ⎜σ ⎝ HP − Fadiga (8.46) ⎞ ⎟ ⎟ ⎠ 8.5.3 Resistência teórica à fadiga de contato (“pitting”) A resistência à fadiga de contato SH (fator de segurança) é definida pela relação: SH = σ HP ⋅ S H min σ HG = ≥ S H min σH σH (8.47) 8.5.4 Fator de engrenamento ZB e ZD para dentes individuais O fator de engrenamento de um dente individual do pinhão ZB considera a conversão da pressão nos flancos no ponto de tangência entre os círculos primitivos para a pressão nos flancos no ponto de engrenamento do pinhão. O fator de engrenamento de um dente individual da coroa ZD considera a conversão da pressão nos flancos no ponto de tangência entre os círculos primitivos para a pressão nos flancos no ponto de engrenamento da coroa. Para dentes retos: M1 = ZB = M1 ou 1, adota-se o maior valor (8.48) ZD = M2 ou 1, adota-se o maior valor (8.49) tan α wt ⎛ d2 ⎜ a1 − 1 − 2π ⎜ d b21 z1 ⎝ ⎞ ⎛ d2 ⎟ ⋅ ⎜ a 2 − 1 − (ε − 1) ⋅ 2π α ⎟ ⎜ d b22 z2 ⎠ ⎝ (8.50) ⎞ ⎟ ⎟ ⎠ 109 M2 = tan α wt ⎛ d2 ⎜ a 2 − 1 − 2π ⎜ d b22 z2 ⎝ ⎞ ⎛ d2 ⎟ ⋅ ⎜ a1 − 1 − (ε − 1) ⋅ 2π α ⎟ ⎜ d b21 z1 ⎠ ⎝ (8.51) ⎞ ⎟ ⎟ ⎠ Sendo: αωt = ângulo de pressão operacional no plano de rotação (transversal) [rad]. da1,2 = diâmetro externo pinhão (1), coroa (2) [mm]. db1,2 = diâmetro do círculo base pinhão (1), coroa (2) [mm]. z1,2 = número de dentes pinhão (1), coroa (2). εα = grau de recobrimento radial Para dentes helicoidais com grau de recobrimento axial εβ ≥ 1: ZB = ZD = 1 (8.52) Para dentes helicoidais com grau de recobrimento axial εβ < 1: ZB = M1 – εβ.(M1 – 1) ou 1, adota-se o maior valor (8.53) ZD = M2 – εβ.(M2 – 1) ou 1, adota-se o maior valor (8.54) 8.5.5 Fator de zona ZH O fator de zona ZH considera os raios de curvatura dos flancos no ponto de tangência entre os círculos primitivos e a conversão da força tangencial do ponto imaginário (círculo primitivo) para o ponto de trabalho. ZH = 2 ⋅ cos β b ⋅ cos α wt cos α t2 ⋅ sin α wt Sendo: βb = angulo de hélice no círculo base [rad]. αωt = ângulo de pressão operacional no plano de rotação (transversal) [rad]. (8.55) 110 αt = ângulo de pressão no plano de rotação (transversal) [rad]. 8.5.6 Fator de elasticidade ZE O fator de elasticidade ZE considera as grandezas específicas de material; módulos de elasticidade E1 e E2; e constantes de Poisson ν1 e v2. Considerando a aplicação automotiva, teremos a condição de que o pinhão e a coroa são fabricados em aço, portanto E = 206000 N/mm2 e v = 0,3. Z E = 189,8 N / mm 2 (8.56) 8.5.7 Fator de recobrimento Zε O fator de recobrimento Zε considera a influência do grau de recobrimento do perfil. Para dentes retos: Zε = 4 − εα 3 (8.57) ε α = grau de recobrimento radial Para dentes helicoidais com grau de recobrimento axial εβ ≥ 1: Zε = 1 (8.58) εα Para dentes helicoidais com grau de recobrimento axial εβ < 1: Zε = εβ 4 − εα ⋅ (1 − ε β ) + εα 3 (8.59) 8.5.8 Fator de face inclinada Zβ O fator de face inclinada Zβ considera a influência do ângulo de hélice. 111 (8.60) Z β = cos β 8.5.9 Fatores para a formação de película lubrificante ZL, ZV, ZR O fator ZL considera a influência da viscosidade cinemática do óleo, o fator ZV considera o efeito da velocidade tangencial no ponto de contato e o fator ZR considera a influência da rugosidade dos flancos dos dentes após o assentamento (como parte do processo de fabricação), sendo definidos pelas relações a seguir. a) ZL, ZV e ZR para resistência à fadiga (engrenagens temperadas e cementadas): Z L = 0,91 + Z v = 0,93 + (8.61) 0,36 ⎛ 134 ⎞ ⎜⎜1,2 + ⎟ ν 40 ⎟⎠ ⎝ 2 (8.62) 0,14 32 ⎞ ⎛ ⎜ 0,8 + ⎟ v ⎠ ⎝ 0,5 (8.63) v = d 1 .n1 / 19098 ⎛ a1 / 3 Z R = 1,02 ⋅ ⎜⎜ ⎝ R z1 + R z 2 ⎞ ⎟⎟ ⎠ 0 , 08 (8.64) ν 40 = viscosidade do óleo a 40º C [mm2/s]. v = velocidade tangencial do ponto de contato [m/s]. a = distância entre centros (considerar os raios de contato) [mm]. Rz = Ra.6 (rugosidade dos flancos) [μm]. b) ZL, ZV e ZR para resistência estática (engrenagens temperadas e cementadas): 112 ZL.ZV.ZR = 1. c) ZL, ZV e ZR para resistência à fadiga por tempo limitado (engrenagens temperadas e cementadas): Os valores ZL, ZV e ZR são determinados por interpolação linear dos valores para resistênica à fadiga e dos valores para resitência estática considerando o respectivo número de ciclos de carga (equações análogas às do tópico 8.5.2.3). 8.6 TENSÕES DE FLEXÃO NO PÉ DO DENTE Para cálculo de capacidade de carga no pé do dente, define-se a máxima tensão σF na seção crítica transversal. A tensão no pé do dente σF e a máxima tensão admissível no pé do dente σFP devem ser calculadas separadamete para pinhão e coroa. 8.6.1 Tensão no pé do dente σF Utilizando-se o método B de cálculo, tem-se: σ F = σ F 0 ⋅ K A ⋅ K V ⋅ K Fβ ⋅ K Fα σ F0 = Ft ⋅ YF ⋅ YS ⋅ Yβ b ⋅ mn σFG = tensão limite no pé do dente [N/mm2] σFE = resistência a flexaõ [N/mm2] σF0 = resistência nominal a flexão [N/mm2] YδrelT = valor de relativo de referência YRrelT = valor de relativo de superfície YF = fator de forma do dente YS = fator de correção de tensão (8.65) (8.66) 113 Yβ = fator de face inclinada mn = módulo normal A tensão nominal no pé do dente σF0 considera a máxima tensão de tração na seção transversal do pé do dente aplicada em dentes sem defeitos submetidos uma determinada carga (T = torque nominal). A largura b do dente a ser considerada é a menor entre o pinhão e a coroa. 8.6.1.1 Cálculo de σF para carga estática As Equações 8.65 e 8.66 utilizam a força tangencial máxima Ftmax, KA=1 e os respectiovos KA, KV, KFβ e KFα. 8.6.1.2 Cálculo de σF para carga continua e carga de duração limitada As Equações 8.65 e 8.66 utilizam a força tangencial nominal Ft e os respectiovos fatores KA, KV, KFβ e KFα. 8.6.2 Tensão admissível no pé do dente σFP Empregando-se o método B de cálculo, tem-se: σ FP = σ FE S F min YδrelT ⋅ YRrelT = σ FG (8.67) S F min σFG = tensão limite no pé do dente [N/mm2] SFmin = fator mínimo de segurança 8.6.2.1 Resistência estática A Equação 8.67 utiliza para a resistência estática no pé do dente σFES, ao invés de σFE, bem como, SFmin, YδrelT, YRrelT para resistência estática. 114 8.6.2.2 Resistência à fadiga A Equação 8.67 utiliza para resistência à fadiga no pé do dente σFE, bem como, SFmin, YδrelT, YRrelT para resistência à fadiga. 8.6.2.3 Resistência à fadiga por tempo limitado Para resistência à fadiga por tempo limitado σFP é determinado pela interpolação de seus valores (resistência estática e resistência à fadiga) para o respectivo número de ciclos de carga NL proveniente do percurso da curva de vida útil. Para aços temperados e cementados e 103 < NL < 3.106: σ FP ⎛ 3.10 7 = σ FP − Fadiga ⎜⎜ ⎝ NL ⎞ ⎟⎟ ⎠ (8.68) exp ⎛σ exp = 0,2876 ⋅ log⎜ FPestática ⎜σ ⎝ FP − Fadiga ⎞ ⎟ ⎟ ⎠ (8.69) 8.6.3 Resistência teórica contra ruptura do dente SF = σ FP ⋅ S F min σ FG = ≥ S H min σF σF (8.70) 8.6.4 Fator de forma YF O fator de forma YF considera a influência da forma do dente sobre a tensão de flexão. Este fator deve ser determinado separadamente para o pinhão e para a coroa. 115 Em engrenagens cilíndricas helicoidais, o fator de forma é determinado para dentes projetados no plano normal, ou seja, para uma engrenagem cilíndrica de dentes retos equivalentes com um número de dentes zn. O processo de cálculo a seguir é válido para qualquer engrenagem de dentes evolventes (com ou sem protuberância) considerando-se os seguintes pontos: • O ponto de contato da tangente de 30° (Figura 44), situa-se sobre a curva do pé do dente, que é gerada pelo raio no pé do perfil básico de referência ρfp (definição da seção transversal para o cálculo). • O perfil de referência dos dentes possui um raio finito no pé (ρfp > 0). • Os dentes são gerados por ferramentas do tipo cremalheira. • Assumi-se que hfp = haPo (altura do dente do perfil de referência é igual a altura do dente do perfil de referência da ferramenta) e ρfp = ρaPo (raio de curvatura do pé do perfil básico de referência igual ao raio da cabeça do dente da ferramenta). Figura 44: Seção transversal considerada para cálculo de flexão no pé do dente [23] 116 Portanto, para o cálculo do fator de forma do dente de engrenagem submetido a esforços de flexão, tem-se que: 6⋅ YF = (8.71) hFe ⋅ cos α Fen mn ⎛ s Fn ⎜⎜ ⎝ mn ⎞ ⎟⎟ ⋅ cos α n ⎠ Onde: hFe = braço de alavanca de flexão [mm]. αFen = ângulo de atuação de força no ponto de contato individual externo dos dentes retos equivalentes [rad]. sFn = espessura no pé do dente na seção transversal [mm]. As variáveis expostas acima serão devidamente explanadas e calculadas nas seções posteriores deste capítulo. Com protuberância Sem protuberância Figura 45: Perfil básico de referência com e sem protuberância [23] O presente estudo aborda apenas o método de cálculo para dentes externos. 117 A Figura 45 indica alguns parâmetros que serão utilizados nas equações descritas nas próximas seções deste capítulo. 8.6.4.1 Dentes externos A norma DIN 3990 [23] traz algumas grandezas auxiliares para o cálculo de resistência a fadiga de flexão no pé do dente. As mesmas serão descritas a seguir: E= π 4 ⋅ m n − h fp ⋅ tan α n + G= H= ρ fp mn 2 zn ϑ= s pr cos α n − h fp mn − (1 − senα n ) ⋅ ρ fp cos α n (8.73) +x (8.74) ⎛π E ⎞ π ⎜⎜ − ⎟⎟ − 2 m 3 n ⎠ ⎝ 2G ⋅ tan ϑ − H zn Esta equação converge com pelo menos duas iterações Ö ϑ inicial = (8.72) (8.75) π 6 Sendo: spr = entalhe ou protuberância do pé no perfil básico de referência (indicado na Figura 45) [mm] E = variável auxiliar (indicado na Figura 45) [mm] G = variável auxiliar H = variável auxiliar [rad] ϑ = variável auxiliar [rad] zn = número de dentes virtuais (plano normal) 8.6.4.2 Corda no pé do dente sFn Por definição, o cáculo da corda do pé do dente sFn, submetida a carga de flexão no dente de engrenagem, dá-se pela seguinte relação matemática: 118 ρ fp ⎞ ⎛ G s Fn ⎛π ⎞ ⎟ = z n ⋅ sen⎜ − ϑ ⎟ + 3 ⋅ ⎜⎜ − ⎟ mn ⎝3 ⎠ ⎝ cos ϑ m n ⎠ (8.76) 8.6.4.3 Raio de curvatura no pé do dente ρF Para o cálculo do raio de curvatura no pé do dente ρF, a seguinte relação é descrita: ρF ρ fp (8.77) 2 ⋅G2 = + m n m n cos ϑ ⋅ ( z n ⋅ cos 2 ϑ − 2 ⋅ G ) 8.6.4.4 Braço de alavanca hFe Para o cálculo do braço de alavanca hFe, as seguintes relações matemáticas são utilizadas: ε an = dn = εα (8.78) cos β b 2 (8.79) d = mn ⋅ z n cos 2 β b d bn = d n ⋅ cos α n (8.80) d an = d n + d a − d (8.81) 2 d en 2 ⎡ ⎛ d ⎞ 2 ⎛ d ⎞ 2 π ⋅ d ⋅ cos β ⋅ cos α ⎤ d bn ⎞ z ⎛ an bn n = 2⋅ ⋅ ⎢ ⎜ ⋅ (ε αn − 1) ⎥ + ⎜ ⎟ −⎜ ⎟ − ⎟ 2 ⎠ 2 ⎠ z z ⎢ ⎝ 2 ⎠ ⎥ ⎝ ⎝ ⎣ ⎦ ⎛ d bn ⎝ d en α en = arccos⎜⎜ π ye = 2 + 2 ⋅ x ⋅ tan α n zn ⎞ ⎟⎟ ⎠ (8.82) (8.83) (8.84) + invα n − invα en 119 α Fen = α en − y e (8.85) ρ fP ⎤ hFe 1 ⎡ d G ⎛π ⎞ = ⋅ ⎢(cos y e − seny e ⋅ tan α Fen ) ⋅ en − z n ⋅ cos⎜ − ϑ ⎟ − + ⎥ mn 2 ⎣ mn ⎝3 ⎠ cos ϑ m n ⎦ (8.86) Sendo: βb = ângulo de hélice no círculo base [rad] zn = número de dentes virtuais (plano normal) εα = grau de recobrimento radia equivalente dn = diâmetro equivalente da engrenagem helicoidal [mm] dbn = diâmetro base equivalente da engrenagem helicoidal [mm] dan = diâmetro externo equivalente da engrenagem helicoidal [mm] den = diâmetro para atuação da força [mm] βb = ângulo de hélice no círculo base [rad] αen = variável auxiliar [rad] ye = variável auxiliar [rad] αFen = ângulo de atuação da força [rad] hFe = braço de alavanca da força [mm] 8.6.5 Fator de correção da tensão YS O fator de correção YS converte a tensão nominal de flexão para a tensão localizada no pé do dente. 1 YS = (1,2 + 0,13 ⋅ L) ⋅ q s (1, 21+ 2,3 / L ) (8.87) Onde: L = variável auxiliar L= s Fn hFe (8.88) qs = s Fn 2ρ F (8.89) 120 qs = parâmetro de entalhe 8.6.6 Fator de face inclinada Yβ Este fator considera a diferença de carga no pé do dente entre dentes helicoidais e os dentes retos equivalentes na seção normal. Yβ = 1 − ε β ⋅ β (8.90) 120° Quando o grau de recobrimento axial εβ < 1, então εβ = 1. Quando β > 30°, então β = 30°. 8.6.7 Resistência básica do pé do dente para resistência à fadiga σFE, resistência estática σFS e resistência à fadiga por tempo limitado σFEN A resistência básica do pé do dente σFE é a resistência nominal à pulsação por flexão de uma amostra entalhada do material da engrenagem, presumindo-se elasticidade plena [23]. Para o cálculo de transmissões de veículos são tomadas por base as curvas para uma probabilidade estatística de falha de 1%. Na Figura 46, por exemplo, podem ser vistos valores de referência de resistência básica no pé do dente σFE e resistência estática σFS para o material 16 MnCr 5 cuja qualidade de material está classificada como MQ – qualidade média [23]. 121 Figura 46: Gráfico do Material 16 MnCr 5 8.6.8 Valor relativo de referência YδrelT Este fator considera a sensibilidade ao entalhe. a) YδrelT para resistência à fadiga (engrenagens temperadas e cementadas). YδrelT = 0,9434 + 0,0231 ⋅ (1 + 2 ⋅ q s ) 0,5 (8.91) Na Equação 8.91, qs é dado pela equação 8.89. b) YδrelT para resistência estática (engrenagens temperadas e cementadas). YδrelT = 0,44 ⋅ YS + 0,12 (8.92) Na Equação 8.92, YS é dado pela equação 8.87. c) YδrelT para resistência à fadiga por tempo limitado (engrenagens temperadas e cementadas). 122 YδrelT ⎛ 3.10 7 = YδrelT − fadiga ⎜⎜ ⎝ NL ⎞ ⎟⎟ ⎠ exp (8.93) O valor do exp é definido pela Equação 8.69. 8.6.9 Valor relativo da superfície YRrelT Este fator considera a dependência entre a resistência do pé do dente e as condições da superfície na base do dente. a) YRrelT para resistência à fadiga. YRrelT = 1,674 − 0,529 ⋅ ( R Z + 1) 0,1 (8.94) Para RZ < 1 μm, considerar RZ = 1 μm. Considerar a relação Rz = Ra.6. b) YRrelT para resistência estática. YRrelT = 1 (8.95) c) YRrelT para resistência à fadiga por tempo limitado. YRrelT ⎛ 3.10 7 = YRrelT − fadiga ⎜⎜ ⎝ NL O valor do exp é definido pela Equação 8.69. ⎞ ⎟⎟ ⎠ exp (8.96) 123 9 ESTUDO DE TRANSMISSÃO AUTOMOTIVA Pretende-se neste capítulo abordar um caso real, ou seja, avaliar uma série de melhorias de projeto efetuadas no par final de uma determinada caixa de transmissão com o objetivo final de aumentar a confiabilidade das peças sob análise. O objetivo é confrontar os dados teóricos, formulações provenientes da literatura e normas padronizadas, com os resultados encontrados em testes de validação da transmissão. Um segundo caso real também é exemplificado neste capítulo para reforçar as considerações finais sobre parâmetros de projeto em pares de engrenagens. Este segundo caso avalia melhorias de projeto no par de 1ª velocidade para mesma caixa de transmissão testada em dinamômetro. 9.1 INTRODUÇÃO À TRANSMISSÃO ESTUDADA A caixa de transmissão objeto deste estudo é manual de cinco velocidades, projetada para um torque máximo de entrada de 170 Nm. Por se tratar de uma transmissão automotiva, o torque de entrada da caixa é advindo de um motor de combustão interna. Na Figura 47 podem ser observadas algumas das curvas de torque de motores que são montados com a transmissão em análise. 124 Curva de Torque - Motores 185 Nm 170 155 140 125 110 1000 2000 3000 4000 5000 6000 (rpm) MOTOR A MOTOR B Figura 47: Possíveis curvas de torque do motor 9.1.1 Especificações Técnicas Construtivas Na Tabela 12 pode-se encontrar as diferentes variáveis da caixa de transmsissão utilizadas para compor os resultados experimentais dos testes de durabilidade que servem de base para avaliação das melhorias de projeto. Tabela 12: Especificações Técnicas Construtivas Massa Relação de Transmissão Relação Par Final Óleo 1a Marcha = 3.73 a 31,5 Kg (s/ óleo) 2 Marcha a 3 Marcha a 4 Marcha a 5 Marcha LONGA CURTA 1.96 2.14 1.32 1.41 0.95 1.21 0.76 0.89 Marcha Ré = 3.31 4.19 3.94 3.74 Mineral SAE 80 125 H = 365 mm Pinhão W = 494 mm A L = 361 mm B Coroa Figura 48: A- Dimensões Construtivas Máximas / B-Corte da Transmissão Na Figura 48A pode-se verificar as dimensões construtivas da caixa de transmissão sob análise, esta transmissão é montada com o motor do veículo de modo transversal. A Figura 48B ilustra a transmissão em corte, indicando o pinhão e coroa da caixa de transmissão sob análise que definem sua relação de par final. 9.1.2 Dados do Par de Engrenagens em Análise. 9.1.2.1 Material e Tratamento Térmico O material utilizado para o par (coroa e pinhão) em questão, considerando o projeto base, é o 16MnCrS5 (material nº 1.7139 conforme DIN 17210 ou DIN 1652) [27]. A composição química do material utilizada para fabricar o par de engrenagens do estudo é mostrada na Tabela 13 [27]. 126 Tabela 13: Composição Química do Material em % de massa Elemento 16MnCrS5 Carbono (C) 0,15 a 0,20 Silício (Si) 0,15 max Manganês (Mn) 1,10 a 1,30 Fósforo (P) 0,035 max Enxofre (S) 0,020 a 0,040 Cromo (Cr) 0,90 a 1,10 Molibidênio (Mo) Níquel (Ni) 0,25 max Alumínio (Al) 0,020 a 0,070 Cobre (Cu) 0,25 max Ambas as peças apresentam os mesmos procedimentos para o tratamento térmico. As peças forjadas são normalizadas até que a dureza esteja entre 145 a 185 HB. Após algumas operações de torneamento, retífica e corte dos dentes as engrenagens são cementadas, temperadas e revenidas. Após tratamento térmico, a dureza superficial de ambas engrenagens ao longo dos flancos dos dentes deve ser no mínimo de 700 HV10. A dureza de núcleo na raiz do dente deve ser no mínimo de 34 HRC, esta medição ocorre no centro do dente no seu diâmetro de raiz. A profundidade de camada nos flancos dos dentes de engrenagem segue a seguinte especificação: • Pinhão: Eht 550 HV1 = 0.5 a 0.9mm. • Coroa: Eht 550 HV1 = 0.4 a 0.8mm. Os valores da dureza superficial do flanco e núcleo, bem como, a profundidade de camada verificados em um dente de engrenagem estão indicados na Figura 49. 127 Dureza superficial Profundidade de camada Dureza do núcleo Figura 49: Regiões do dente para verificação de dureza 9.1.2.2 Processo de Jateamento Para o projeto base, o par de engrenagens considerado não sofre processo de jateamento por granalha de aço, ou “shot peening”, que visa o aumento da magnitude das tensões residuais de compressão na raiz do dente. No decorrer deste estudo (seção 9.3) os resultados experimentais e teóricos são confrontados, obtendo-se indicações que a aplicação de jateamento é um diferencial de projeto. 9.1.2.3 Dados Construtivos Básicos do Par de Engrenagens Os dados construtivos de macro-geometria de dentado para cálculo de vida estão mostrados a seguir na Tabela 14. As informações presentes nesta tabela consideram a relação do par final 4,19 (caso crítico). Para efeito de cálculo este par será utilizado como base para as evoluções e comparações do projeto teórico versus os resultados exeperimentais. 128 Tabela 14: Especificações do par de engrenagens sob análise raio primitivo (d/2) [mm] raio externo (da/2) [mm] raio base (rb) [mm] Ângulo de pressão (αn) [°] número de dentes (z1,z2) Angulo de hélice (β) [°] largura face (b) [mm] módulo normal (mn) [mm] passo da hélice (L) [mm] sentido de hélice "backlash" - folga entre dentes [mm] espessura dente (s) [mm] raio raíz (df/2) [mm] distância entre centros nominal (a) [mm] adendo (ha) [mm] dedendo (hf) [mm] correção de perfil (x1,x2) Pinhão (1) coroa (2) 22,417 93,869 26,1 94,9 20,474 85,735 20,5 16 67 33 31,0 27,0 2,35 216,885 908,205 esquerda direita 0,15 / 0,06 0,13 4,942 2,605 19,5 88,4 115 3,684 1,031 2,917 5,469 0,258 -0,857 9.1.2.4 Processo de acabamento do par de engrenagens O acabamento dos dentes do pinhão sofre processo de retífica após tratamento térmico (“grinding”) seguido de um acabamento de “honing”. Estes dois processos são detalhados na seção 4.2. A coroa deste par recebe apenas a operação de retífica após tratamento térmico. Portanto, a qualidade dos dentes, conforme especificação de desenho, para o pinhão e para a coroa é indicada como se segue: • Pinhão – classe de qualidade DIN variando de 5 a 8 (Tabela 15). • Coroa – classe de qualidade DIN variando de 5 a 8 (Tabela 15). Portanto, a precisão dos dentes de engrenagem do par sob análise atende a norma de cálculo de engrenagem para ressitência a fadiga de contato e fadiga de flexão DIN 3990 [23] como indicado na seção 8.1.3. , pois sua classe de qualidade está entre 5 e 9 129 Importante ressaltar que a norma DIN 3961 [20] [18] , DIN 3962 [19] e DIN 3963 classifica a qualidade, para alguns parâmetros de micro-geometria, dos dentes entre 1 e 12 e quanto menor a classe de qualidade mais preciso é o dente. Conclui-se que quanto melhor o processo de acabamento dos dentes de engrenagem, menor são os devios de fabricação existentes e, portanto, sua classe de qualidade é melhor. No estudo de caso em questão o par de engrenagens tem processo de retífica após tratamento térmico. Tabela 15: Classe de qualidade especificada para o par sob análise Parâmetros de micro-geometria Classe de Qualidade pinhão coroa Desvio de forma do perfil ff 5 5 Desvio angular do perfil f Hα 7 7 Desvio total do perfil Ff — Desvio indvudual do passo f p 6 6 Desvio do passo de engrenamento f pe 6 6 Erro no passo de dente a dente f u 6 6 Desvi total do passo Fp 6 6 Erro acumulativo do passo circular sobre circunferência Fpz/8 — — Desvio radial (batimento) Fr 7 6 Variação da espessura do dente Rs — — Desvio total da linha dos flancos Fβ — — Desvio angular da linha dos flancos f Hβ 5 5 Desvio de forma da linha dos flancos f βf 5 5 Erro no rolamento flanco duplo Fi'' 8 7 Erro composto flanco duplo f i'' 7 8 Erro no rolamento flanco simples Fi' Erro composto flanco duplo f i' — — — — 9.1.3 Dados referentes ao teste da transmissão Para comparação dos resultados experimentais versus os teóricos, utiliza-se um teste de durablidade acelerada veicular. Neste teste, o veículo 130 percorre um total de 50.000 km em cinco diferentes pistas, seguindo ciclos prédeterminados. As diferentes combinações de transmissão, como exemplificado na Tabela 12, são utilizadas em diferentes tipos de veículos que estão listados na Tabela 16. Estes veículos apresentam massas e centros de gravidade diferentes entre si. Tabela 16: Tipos de veículos utilizados nos testes de durabilidade acelerada Tipo do veículo Massa (Kg) Centro de gravidade(mm) A 1750 600 B 2000 605 C 1840 620 Os veículos também podem ser combinados com dois tipos de motores (Motor A e Motor B) que obedecem as curvas de torques mostradas na Figura 47. O estudo utilizou para o cálculo dos fatores de segurança, tanto para resistência à fadiga de flexão no pé do dente como para a resistência à fadiga de contato (“pitting”), os esforços reais sofridos pela transmissão. Estes esforços são coletados através de acelerômetros colocados nos semi-eixos do veículo. O histograma de cargas, como visto na Figura 50 (linhas azuis) e detalhado no APÊNDICE D, é definido através de um método de contagem de ciclos denominado RAINFLOW, o canal CH0 contabiliza os valores coletados no semi-eixo direito enquanto que o canal CH1 mostra os carregamentos coletados no semi-eixo esquerdo. Os valores coletados referem-se ao veículo tipo A montado com o motor tipo B e com uma transmissão de relação LONGA e par final de relação 4.19. Os valores 131 positivos do histograma de cargas definem o torque de tração das rodas enquanto os valores negativos definem o torque de retração. Para o cálculo do torque equivalente Teq e, consequentemente, para o cálculo da força tangencial equivalente Fteq, os torques medidos nas rodas foram divididos pela relação de transmissão (1:4.19) do par final para que a força tangencial equivalente Fteq utilizada para os cálculos dos fatores de segurança do pinhão e coroa fosse definida a partir do pinhão do par. Esta decisão foi tomada, pois como indica a seção 9.2.1.2 deste estudo, o torque equivalente Teq considera a curva do material e como o parâmetro de projeto material é alterado apenas para o pinhão do par sob análise, como indicado posteriormente na seção 9.3.2 deste capítulo, entende-se que a confiabilidade dos resultados teóricos dos fatores de segurança é maior nesta condição. Figura 50: Torques reais medidos nas rodas do veículo Para esta mesma configuração (veículo A + motor B + caixa de transmissão LONGA 4.19), a porcentagem de uso de cada uma das marchas à frente, utilizada no teste de durablidade veicular da transmissão, também foi coletada como exposto a seguir na Tabela 17. 132 Tabela 17: Porcetagem do uso das marchas a frente no teste veicular (%/100) Uso de cada marcha no teste veicular 1ª Marcha 0,0542 2ª Marcha 0,1919 3ª Marcha 0,4672 4ª Marcha 0,2525 5ª Marcha 0,0342 9.2 ANÁLISE DE TENSÕES DO PAR FINAL Considerando todas as formulações exemplificadas no capítulo 8 para o cálculo da resitência à fadiga de contato (“pitting”) e a resistência à fadiga de flexão no pé do dente, as hipóteses de cálculo adotadas, que estão detalhadas na seção 9.2.1, os dados construtivos do dentado do par sob análise (transmissão longa com relação de par final 4.19) e o histograma de esforços reais para a transmissão sob análise montada com um veículo tipo A (Tabela 14) combinada a um motor tipo B (Figura 47); pode-se calcular os fatores de segurança deste par. 9.2.1 Hipóteses de cálculo Este tópico tem como objetivo informar as hipóteses de cálculo adotadas para definição dos fatores de segurança à flexão no pé do dente e à fadiga de contato. Os dados construtivos estão brevemente descritos na seção 9.1.2.3 e mais detalhados no APÊNDICE A.1 deste trabalho. 9.2.1.1 Cumprimento aos campos de aplicação da norma DIN 3990 O projeto do par final em análise, atende à maioria dos requisitos descritos por norma e que garantem a maior confiabilidade de resultados. Entretanto, duas condições não são atendidas: 133 1) x1 ≥ x2 e - 0,5 ≤ x1 + x2 ≤ 2,0. Esta condição não é satisfeita, pois os dados construtivos que definem as correções de perfil do pinhão e da coroa, respectivamente, são x1=0,258 e x2= - 0,857. Portanto, a condição x1+x2 ≥ -0,5 não é atendida uma vez que x1+x2 = - 0,599. 2) 1 ≤ qs1,2 < 10. O parâmetro de entalhe qs1 do pinhão é inferior a 1. O valor deste parâmetro, em decorrência da construção geométrica dos dentes do pinhão, vale qs1 = 0,92. As condições acima são as únicas que não satisfazem a norma DIN 3990 [23] , como o não atendimento aos campos de aplicação são muito próximos aos limites pré-definidos, ou seja, para a primeira condição o fator de correção de perfil não atende a norma por 0,099 e para a segunda condição o parâmetro de entalhe do pinhão não atende a norma por 0,08; decidiu-se executar todos os cálculos para determinação dos fatores de segurança. Importante ressaltar que com isso a confiabilidade dos resultados pode ser um pouco penalizada. 9.2.1.2 Hipóteses de cálculo para os fatores de influência A) Fator de aplicação KA Como os esforços atuantes no par final são esforços reais, coletados nos semi-eixos do veículo, o fator de aplicação KA é igual a 1. A força total equivalente para fadiga de flexão e para pitting é diferente e é calculada em função da curva logarítimica dos materiais utilizados para construção do pinhão. 134 A força tangencial equivalente é definida através do cálculo de um momento equivalente proveniente de um histograma de cargas real, conforme DIN 3990-Parte 6 [23] e indicado na Equação 9.2. São considerados para este cálculo apenas os torques de tração, ou seja, somente os valores de torques reais positivos que são medidos nas rodas dianteiras do veículo como indicado na Figura 50 (seção 9.1.3), estes valores ainda são divididos pela relação do par final (1:4.19) para que o cálculo do torque e força tangencial equivalentes sejam efetuados para o pinhão. ⎛ n .T p + n 2 .T2p + ... ⎞ ⎟ Teq = ⎜ 1 1 ⎜ ⎟ N eq ⎝ ⎠ 1/ p (9.1) ni = número de ciclos para uma determinada carga Ti = classe de uma determinada carga [Nm] Neq = número de ciclos equivalentes p = valor característico referente a curva do material (p = 1/2.exp) Fteq = 2000.Teq (9.2) d1 d1 = diâmetro primitivo do pinhão [mm] O número de ciclos ni utilizado nos cálculos do torque equivalente (Equação 9.1) para as diferentes faixas de torque Ti, são gerados pelo método de contagem de picos de torque “RAINFLOW”. A força equivalente Fteq para o caso real é definida em função do diâmetro primitivo do pinhão (Equação 9.2) e o torque coletado nos semi-eixos do veículo, que é justamente o torque atuante na coroa do par final sob análise, dividido pela relação final (1:4.19). Os esforços coletados nas rodas distribuim-se da seguinte forma: 135 • 60% do torque total está atuando na roda direita (CH0) • 40% do torque total está atuando na roda esquerda (CH1) Esta diferença dá-se em função da própria construção veicular e disposição da transmissão, motor, rodas, etc; e principalmenente em função do percurso e solicitações específicas sofridas durante a execução do teste de durabilidade. Para definição do torque equivalente atuante no par final, calcula-se o torque equivalente ao limite de resistência à fadiga do material e cortam-se todas as classes de carga inferiores a 70% do torque equivalente calculado (DIN 3990-Parte 6) [23]. Portanto, o cálculo do torque limite pode ser dado como se segue: Tcorte = 0,7 * Tσ FE Tσ FE = σ FE .b.mn .d (9.3) 2000.YF .YS .Yβ .K A .K V .K Fβ .K Fα Tσ FE =Torque limite para fadiga de flexão Tcorte = 0,7 * Tσ H lim Tσ H lim = (9.4) σ H2 lim .d12 .b.u 2000.Z B2. D .Z H2 .Z E2 .Z ε2 .Z β2 .K A .K V .K α .K β .(u + 1) Tσ H lim = Torque limite para fadiga de contato (pinhão) O número de ciclos equivalente Neq, para o caso avaliado experimentalmente, refere-se apenas a somatória dos números de ciclos cujas cargas (torque) são superiores ao torque de corte Tcorte calculado nas Equações 9.3 e 9.4. O APÊNDICE D deste trabalho traz maiores detalhes dos cálculos e resultados obtidos para os esforços reais no qual o par final está submetido. 136 Na Figura 51, pode-se compreender melhor como o torque equivalente é calculado. A linha tracejada vermelha indica o Tcorte, para uma determinada engrenagem submetida a diferentes magnitudes de torque (T1, T2, T3, T4 e T5) e seus respectivos ciclos (n1, n2, n3, n4 e n5). Como T5 é inferior ao Tcorte, este valor e seu respectivo número de ciclos n5 não são considerados para o cálculo do torque equivalente Teq. = Tlimite Figura 51: Torque equivalente, Torque limite e Torque de corte. B) Fator dinâmico KV Para o fator dinâmico KV, algumas hipóteses adotadas precisam ser detalhadas. O estudo utiliza um par final e a norma de cálculo DIN 3990 [23] não é clara para como devem ser efetuados os cálculos do fator dimâmico KV e da rotação de referência N para este tipo de relação de transmissão. 137 Para cálculo da rotação de referência N (Equação 8.5) a rotação de entrada n utilizada está na condição de torque nominal máximo do motor. Portanto, para o estudo em questão, conforme a Figura 47 (motor tipo B), a rotação para o máximo torque vale 2800 rpm. Para a condição de rotação definida anteriormente (n = 2800rpm), são calculadas as rotações de referência para todas as marchas à frente de 1ª a 5ª velocidades, ou seja, consideram-se todas as relações de transmissão possíveis da caixa de transmissão LONGA e par final 4.19 (Tabela 12). A rotação de referência no par final para cada velocidade pode ser vista na Tabela 18. Tabela 18: Valores da rotação de referência para todas as marchas da caixa N1 N2 N3 N4 N5 0,0578 0,1100 0,1634 0,2270 0,2837 Para cálculo de KV (Equação 8.31), o valor da rotação de referência N utilizado é uma média ponderada dos valores de N1, N2, N3, N4 e N5. Os valores das rotações de referência listados na Tabela 18 são multiplicados pelo uso proporcional de cada marcha no teste de durabilidade que estão indicados na Tabela 17. Portanto, o valor de rotação proporcional N vale 0,1676 (para maiores detalhes dos cálculos verificar APÊNDICE A.1). Portanto, como a rotação de referência proporcional N é inferior a 0,85, o par final sob análise atende a condição de regime sub-crítco, ou seja, está conforme o campo de aplicação sugerido pela norma DIN 3990 [23]. 138 9.2.1.3 Número de ciclos NL utilizado para os cálculos Por definição, o número de ciclos do par engrenagem sob análise NL para cálculo dos fatores de segurança de fadiga à flexão e fadiga de contato é o menor valor do número de ciclos real NLF ou 3.106 (para fadiga de flexão); e NLH e 5.107 (para fadiga de contato) [23]. Os ciclos reais equivalentes calculados são aqueles contabilizados através do histograma de cargas (método de contagem de picos de RAINFLOW), por definição os números de ciclos considerados são somente aqueles cujos torques são superiores ao Tcorte, como verificado no APÊNDICE D, o número de ciclos, que atendem a regra descrita na seção 9.2.1.2, são somados, separadamente, para os canais CH0 e CH1 (rodas direita e esquerda), portanto para efeito de cálculo, o número de ciclos considerado é o maior valor dos dois canais (CH0 e CH1). Se o valor de número de ciclos NLF for inferior a 3.106 para fadiga de flexão e se o valor de número de ciclos NLH for inferior a 5.107 para fadiga de contato, os fatores de segurança para falha por fadiga de flexão ou para falha por fadiga de contato serão calculados por tempo limitado. 9.2.2 Fatores de segurança Calculando-se os fatores de segurança para o projeto base, como especificado na seção 9.1.2, tem-se os seguintes valores indicados na Tabela 19: Tabela 19: Fatores de Segurança (Projeto Base) Fator de segurança (flexão) - SF(N) Fator de segurança (“pitting”) - SH(N) pinhão 2,39 2,21 coroa 2,98 2,21 139 Estes valores apenas reforçam o fato do atual projeto seguir norma DIN 3990, pois SF > SH [23]. 9.3 ATUALIZAÇÕES DO PROJETO: RESULTADOS EXPERIMENTAIS X TEÓRICOS Apesar de, sob o ponto de vista teórico, o projeto do par sendo analisado apresentar valores de fatores de segurança satisfatórios, ou seja, os valores de seus fatores de segurança são superiores a unidade; quando este par, ou melhor, esta transmissão é submetida ao teste de durabilidade veicular, os resultados experimentais apresentaram uma baixa confiabilidade sob o ponto de vista do projeto como pode ser constatado nos dados da Tabela 20. Os valores percentuais na tabela indicam quanto dos 50.000 Km do teste veicular a transmissão suportou até apresentar a falha. Portanto, um acúmulo de 52% indica que a transmissão atingiu apenas 26.000 Km dos 50.000 Km possíveis. Tabela 20: Resultados Experimentais (Projeto Base) PINHÃO / COROA - PROJETO BASE Veículo Motor Transmissão Acúmulo (%) Tipo A Tipo A Tipo B Tipo B LONGA 4.19 CURTA 3.74 52 38 45 MÉDIA PINHÃO / COROA - PROJETO BASE Veículo Motor Transmissão Acúmulo (%) Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B CURTA 4.19 CURTA 4.19 CURTA 4.19 58 33 22 MÉDIA 37 O tipo de falha encontrado no teste é a quebra no pé do dente por fadiga, como mostra a Figura 52. Apesar dos resultados teóricos apresentarem um coeficiente de segurança superior para este modo de falha, se comparado 140 à falha por fadiga de contato. Importante notar que a falha ocorre na extremidade direita do dente e não no centro de seu flanco. Figura 52: Modo de falha encontrado nos tetes experimentais 9.3.1 Mudança de projeto I: Introdução de “Shot peening” Visando aumentar a confiabilidade do par sob análise, a primeira alteração de projeto analisada foi a introdução do jateamento de granalha (“shot peening”) na raíz do dente do pinhão (peça que apresentou falha na condição original de projeto). Esta mudança de projeto visa aumentar as tensões residuais (tensões de compressão) na região do pé do dente e é uma prática bastante comum em projetos de engrenagens que necessitam aumentar sua durabilidade. As diferenças das tensões residuais para uma engrenagem que recebe a aplicação de “shot peening” e uma mesma peça que não recebe este tratamento, podem ser conferidas na Tabela 21. Estes valores foram coletados para a peça objeto do estudo, ou seja, pinhão do eixo de saída. 141 Tabela 21: Diferenças de Tensão Residual ANTES DO JATEAMENTO (N/mm2) DEPOIS DO JATEAMENTO (N/mm2) TENSAO RESIDUAL TENSAO RESIDUAL TENSAO RESIDUAL TENSAO RESIDUAL AMOSTRA NA SUPERFÍCIE SUB-SUPERFICIAL NA SUPERFÍCIE SUB-SUPERFICIAL 1 2 3 4 5 MÉDIA -253,1 -240 -14.5 -97,2 -116,5 -176,7 -43,4 -9,7 -24,1 -73,1 -55,9 -41,2 -460 -551,7 -492,4 -533,7 -593,1 -526,2 -950,3 -1055,8 -948,2 -1035,8 -1085,4 -1015,1 Para efeito de cálculo teórico do novo fator de segurança para quebra de flexão no pé do dente, considerando a aplicação de “shot peening”, assumiu-se um ganho de 15% sobre o valor antes calculado (projeto original) da tensão limite σFG. Os ganhos decorrentes da adição do “shot peening” não são detalhados na norma DIN e a hipótese para os cálculos considerou os estudos de Benedetti [26]. O estudo de Benedetti [26] revela que para diferentes corpos de prova, como indicado na Figura 53 (B1S, C1S, E1S, R3S), os valores experimentais da tensão limite de corpos de prova submetidos à “shot peening” são em média 15 a 20% superiores aos valores teóricos, ou seja, estes valores variaram de 950 MPa para 1130 MPa. Ganho de 15% Figura 53: Aumento de σFG devido a aplicação de “shot peening” 142 Os novos valores para os fatores de segurança calculados, considerando a aplicação de “shot peening” no pinhão são os seguintes (Tabela 22). Tabela 22: Fatores de Segurança (Adição de “shot peening”) pinhão 2,45 2,21 Fator de segurança (flexão) - SF(N) Fator de segurança (“pitting”) - SH(N) coroa 2,92 2,21 Devido a hipótese adotada, ou seja, um ganho de 15% sobre o valor de σFG antes calculado, nota-se um acréscimo para o fator de segurança SF do pinhão recalculado, portanto o valor de SF sai de 2,39 para 2,45. Considerando este novo requisito de projeto, os resultados experimentais encontrados podem ser verificados na Tabela 23. Tabela 23: Resultados Experimentais (Adição de “shot peening") PINHÃO COM SHOT PEENING Veículo Motor Transmissão Acúmulo (%) Tipo A Tipo A Tipo A Tipo A Tipo B Tipo B Tipo B Tipo B LONGA 3.94 LONGA 3.94 LONGA 3.94 LONGA 4.19 52 100 100 100 MÉDIA 88 9.3.2 Mudança de projeto II: Mudança de material para o pinhão A segunda alteração de projeto avaliada em adição a primeira alteração já testada (introdução de “shot peening”) foi a mudança de material do pinhão. O material utilizado, em substituição ao do projeto base 16MnCrS5, foi o material 20NiMoCr6-4 que apresenta uma alta concentração de Níquel (Ni) em sua composição química juntamente com Molibidênio (Mo), como indicado na 143 Tabela 24 [28] . Este material de alto desempenho apresenta uma maior resistência à choques mecânicos e uma maior tensão de escoamento (Rm), aproximadamente 50 N/mm2 maior que o material anterior (de 550 para 600 N/mm2) [28, 29] . Para formulação dos resultados teóricos, considerando este novo material, foi utilizado um incremento aproximado de 10% nos limites de resistência a fadiga de contato σHlim e a fadiga no pé do dente σFE. Esta hipótese foi baseada no fato do limite de escoamento de um material ter correlação direta com seu limite de resistência à fadiga reforçado pela norma DIN 3990 – Parte 5 [23] [6] . Fato este também que classifica materiais com alto teor de Níquel (Ni ≥ 1,5%) como sendo de alta qualidade ME [Apêndice C.2]. Portanto, assume-se, por norma DIN 3990 [23] , que o material 16MnCrS5 apresenta qualidade média MQ com limite de resistência à fadiga no pé do dente σFE de aproximadamente 920 N/mm2 [Apêndice C.2]. Conforme discutido anteriormente, o material de alto desempenho 20NiMoCr6-4 apresenta qualidade de material ME e graficamente [Apêndice C.2] apresenta limite de resistência à fadiga no pé do dente σFE variando de 1000 (dureza no núcleo de 34 HRC) a 1100 N/mm2, ou seja, teriocamente o limite de resistência à fadiga no pé do dente para o material de alto desempeho é aproximadamente 10% superior quando comparado ao material de médio desempenho. Portanto, esta hipótese é adotada nas formulações teóricas para cálculo dos fatores de segurança para fadiga de contato e fadiga de flexão. 144 Tabela 24: Comparação em % de massa: 16MnCrS5 x 20NiMoCr6-4 [28, 29] Elemento 16MnCrS5 20NiMoCr6-4 Carbono (C) 0,15 a 0,20 0,18 a 0,23 Silício (Si) 0,15 max 0,20 max Manganês (Mn) 1,10 a 1,30 0,70 a 0,90 Fósforo (P) 0,035 max 0,025 max Enxofre (S) 0,020 a 0,040 0,020 a 0,040 Cromo (Cr) 0,90 a 1,10 0,70 a 0,90 Molibidênio (Mo) 0,25 a 0,35 Níquel (Ni) 0,25 max 1,50 a 1,70 Alumínio (Al) 0,020 a 0,070 0,015 a 0,050 Cobre (Cu) 0,25 max 0,25 max Os novos valores para os fatores de segurança calculados podem ser vistos a seguir na Tabela 25: Tabela 25: Fatores de Segurança (Material de alto desempenho) pinhão 2,67 2,47 Fator de segurança (flexão) - SF(N) Fator de segurança (“pitting”) - SH(N) coroa 2,91 2,24 Observa-se que com a mudança de material, a resistência à fadiga de contato para o pinhão é superior (SH = 2,47) a da coroa (SH = 2,24). Os resultados experimentais para esta nova condição de projeto podem ser vistos a seguir na Tabela 26: Tabela 26: Resultados Experimentais (Material de alto desempenho) PINHÃO + SHOT PEENING + NOVO MATERIAL Veículo Motor Transmissão Acúmulo (%) Tipo A Tipo A Tipo A Tipo A Tipo B Tipo B Tipo B Tipo B CURTA 3.74 CURTA 3.74 LONGA 3.94 LONGA 3.94 100 100 80 56 MÉDIA 84 145 PINHÃO + SHOT PEENING + NOVO MATERIAL Veículo Motor Transmissão Acúmulo (%) Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B LONGA 4.19 LONGA 4.19 LONGA 4.19 44 26 49 MÉDIA 40 Os resultados experimentais não apontaram esta mudança de projeto como sendo algo considerável, pois a média acumulada do teste até o momento do dano para quatro veículos (veículo tipo A + motor tipo B) que apresentavam a alteração do material do pinhão e que não apresentavam tiveram resultados similares. Considerando-se os resultados do veículo tipo A com o motor tipo B, a média do teste para transmissões apenas com o “shot peening” e sem o novo material no pinhão foi de 88% do teste total (50000 Km), enquanto qua a média do teste para transmissões com o “shot peening” e o novo material foi de 84% do teste. 9.3.3 Mudança de projeto III: Aumento da largura de face do par final A terceira alteração de projeto analisada, adicionada às duas anteriores (“shot peening” e mudança de material do pinhão), foi o aumento de largura do par final. Esta mudança prevê um aumento no grau de recobrimento do par sob análise, além de reduzir a pressão total ao longo do flanco do dente devido ao aumento da área de contato, consequentemente, distribuindo melhor o carregamento sobre o dente. Para se conseguir o aumento de largura de face do par sob análise, partindo-se do projeto original, foi necessário a remoção de uma arruela espaçadora entre a engrenagem de 4ª velocidade e o pinhão do eixo de saída 146 da caixa de transmissão. Com a remoção da arruela espaçadora, foi possível aumentar em 2,0mm a largura de face do pinhão e também em 1,5mm a largura da coroa, como indicado em detalhes na Figura 54. Portanto, para efeito de face de contato utilizada para os cálculos de aumento de vida do par, foi considerado um incremento de 1,5mm. A remoção da arruela de encosto foi possível, pois através da análise do valor deste componente identificou-se uma função não determinante para o mesmo. Arruela removida Thrust-3.1mm Washer removed - 3.1mm Pinhão Pinion + 2.0mm + 2.0 mm 4th–Gear Cubo 4ª VelHub + 1.1mm + 1.1mm Coroa Helical Gear + 1.5mm + 1.5 mm Figura 54: Aumento de largura de face do par final Os novos valores calculados para os fatores de segurança podem ser vistos a seguir na Tabela 27. Tabela 27: Fatores de Segurança (Aumento de largura do par) Fator de segurança (flexão) - SF(N) Fator de segurança (“pitting”) - SH(N) pinhão 2,91 2,56 coroa 3,20 2,34 Os resultados experimentais para esta nova condição de projeto podem ser avaliadas a seguir na Tabela 28. 147 Tabela 28: Resultados Experimentais (Aumento de largura do par) PINHÃO + SHOT PEENING + NOVO MATERIAL / NOVA LARGURA DE FACE Veículo Motor Transmissão Acúmulo (%) Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B Tipo B CURTA 4.19 CURTA 4.19 CURTA 4.19 LONGA 4.19 LONGA 4.19 LONGA 4.19 38 83 33 39 51 96 57 MÉDIA PINHÃO + SHOT PEENING + NOVO MATERIAL / NOVA LARGURA DE FACE Veículo Motor Transmissão Acúmulo (%) Tipo C Tipo C Tipo C Tipo C Tipo A Tipo A Tipo A Tipo A LONGA 4.19 LONGA 4.19 LONGA 4.19 LONGA 4.19 18 51 66 88 MÉDIA 56 9.3.4 Mudança de projeto IV: Correções do desvio de traçagem fHβ A última alteração de projeto analisada foi uma mudança na especificação de desvio de traçagem fHβ presente ao longo do flanco do dentado (parâmetro de micro-geometria). Ao analisar o modo de falha (Figura 52), é possível notar que ele sempre ocorre na extremidade direita do flanco do dente. Isto indica que para este sistema de transmissão existe um sobrecarregamento nesta extremidade. O par em estudo está devidamente dimensionado, entretanto, quando a caixa de transmissão está operando ocorre um desalinhamento no contato entre os dentes. Este desalinhamento é resultado de distorções das carcaças, mancais e eixos que não são precisamente mensurados. Com o objetivo de deslocar o carregamento concentrado na extremidade direita do dente, o erro de traçagem fHβ do dente teve sua especificação 148 alterada de 7μm (flanco de tração e retração) para –15/–30μm (flanco de tração) e 5/20μm (flanco de retração). De maneira esquemática estes desvios são mostrados na Figura 55. Os sinais para estas especificações obedecem as normas VDI/VDE 2612 [26] e DIN 3962 [19] . Esta é uma especificação de micro- geoemetria do dentado. diâmetro pitch primitivo diameter diâmetro pitchprimitivo diameter Projeto Base fHβ – current specs Nova especificação fHβ – new specs Figura 55: Correções de micro-geoemetria / Erro de traçagem do passo Para o cálculo dos fatores de segurança foram consideradas todas as três alterações de projeto anteriores mais a nova proposta de micro-geometria. O resultado teórico encontrado é indicado a seguir na Tabela 29. Tabela 29: Fatores de Segurança (Correção do passo) Fator de segurança (flexão) - SF(N) Fator de segurança (“pitting”) - SH(N) pinhão 2,87 2,55 coroa 3,16 2,32 149 Comparando-se os resultados teóricos anteriores a estes, nota-se uma pequena perda. Isto já era esperado, pois nesta nova mudança foi introduzido um desvio acentuado no contato entre dentes que sob condições normais de uso diminui a vida do par. Entretanto, para a transmissão sendo considerada, este desvio acentuado no flanco do dente trouxe ganhos em termos experimentais, como mostra a Tabela 30, e não comprometeu o desempenho do par final no que diz respeito ao ruído do engrenamento nas diversas faixas de rotações e cargas em que o par é submetido. Tabela 30: Resultados Experimentais (Correção do desvio de traçagem) PINHÃO + SHOT PEENING + NOVO MAT. / NOVA LARGURA + CORREÇÃO PASSO Veículo Motor Transmissão Tipo B Tipo B Tipo B Tipo B Tipo A Tipo A Tipo A Tipo A LONGA 4.19 LONGA 4.19 LONGA 4.19 LONGA 4.19 Acúmulo (%) 100 100 100 100 MÉDIA 9.4 100 ESTUDO DA RELAÇÃO DA 1ª MARCHA Este tópico do estudo pretende abordar mais uma evidência experimental para a mesma caixa de transmissão sob análise com o intuito de reforçar as considerações finais deste trabalho. O par de engrenagens analisado desta vez é o de 1ª velocidade, cujo detalhes construtivos podem ser vistos no APÊNDICE E.1. Os testes experimentais desta vez são executados em dinamômetro e o modo de falha a ser evitado é a fadiga de contato (“pitting”). 150 9.4.1 Especificações técnicas do dinamômetro Os detalhes do dinamômetro utilizado estão descritos a seguir. 9.4.1.1 Componentes O dinamômetro uitlizado para o teste experimental do estudo é composto dos seguintes itens: 1. Dinamômetro 1 - Torque de entrada (Te) Figura 56: Dinamômetro 1 – Torque de entrada 2. Dinamômetro S1 - Torque reativo/saída - roda esquerda Figura 57: Dinamômetro S1 - Torque reativo/saída – roda equerda 3. Dinamômetro S2 - Torque reativo/saída - roda direita (Ts2) Figura 58: Dinamômetro S2 - Torque reativo/saída – roda direita 151 4. Dutos de reafecimento Figura 59: Dutos de reafecimento 5. Robô de mudança de marcha Figura 60: Robô de mudança de marcha 6. Equipamentos de controle Figura 61: Equipamentos de controle 9.4.1.2 Funcionamento do dinamômetro A transmissão é instalada no dinamômetro e preenchida com óleo. Logo em seguida, a bancada é programada para executar o teste requirido, onde as trocas de marcha são feitas automaticamente. 152 O total do teste é de 341 horas dividido em 20 ciclos. Em cada ciclo todos os pares de engrenagens, de 1ª velociadade a 5ª velocidade, são testados pela distribuição de minutos indicada pela Tabela 31. Tabela 31: Tempo de uso de cada marcha no teste de dinamômetro Uso das marchas 1ª Marcha 2ª Marcha 3ª Marcha 4ª Marcha 5ª Marcha Minutos 3 60 150 420 390 O dinamômetro 1 transmite a rotação (3000 rpm) e torque (170 Nm) inicias ao conjunto de transmissão, enquanto que os dinamêmtros de saída S1 e S2 funcionam como a força resistiva que simula a reação do solo nas rodas do veículo e consequentemente na própria caixa de transmissão. 9.4.1.3 Parâmetros e hipóteses iniciais de projeto para cálculo A força tangencial utilizada para os cálculos dos fatores de segurança é calculada em função do torque de entrada Te e o diâmetro primitivo do pinhão do par de 1ª velocidade d1 (ver APÊNDICE E.1). Os fatores de aplicação utilizados KAH (para fadiga de contato) e KAF (para fadiga de flexão) são números referenciados pela norma DIN 3990 – Parte 41 [23] para o par de 1ª Marcha aplicado em veículos de passeio de cinco velocidades. Portanto, KAH = 0,65 e KAF = 0,70. O número de ciclos NL para o pinhão do par de 1ª Marcha é calculado em função da rotação de entrada n e do tempo de exposição do par no teste de dinamômetro (20 ciclos x 3 minutos = 60 minutos). Portanto, NL = 3000 rpm x 60 minutos = 1,8x105 ciclos. Este valor é inferior ao valor de referência para 153 cálculo de fatores de segurança tanto para resistência à fadiga de contato como para fadiga de flexão (3.106 para fadiga de flexão e 5.107 para fadiga de contato). Logo, os fatores de segurança serão calculados para fadiga por tempo limitado. O par de 1ª Velocidade praticamente atende todos os requisitos condicionais por norma DIN 3990 (campos de aplicação) para uma maior confiabilidade de resultados de cálculo. O único requisito não atendido é o seguinte: • 1 ≤ qs1,2 < 10. O parâmetro de entalhe qs1 do pinhão é inferior a 1. O valor deste parâmetro, em decorrência da construção geométrica dos dentes do pinhão, vale qs1 = 0,95. O parâmetro de entalhe do pinhão não atende a norma por 0,05; e por este motivo decidiu-se executar os cálculos, pois os erros em decorrência desta diferença podem ser desprezíveis. 9.4.2 Estudo de caso e modo de falha para a 1ª velocidade Para a condição inicial deste caso experimental, avaliam-se os fatores de segurança (resistência à fadiga de flexão e à fadiga de contato) para o par de 1ª velocidade. Pretende-se elevar a capacidade de torque de entrada da transmissão de 170 Nm para 185 Nm. 9.4.2.1 Material e tratamento térmico do par de 1ª velocidade O pinhão e a coroa são fabricados com o mesmo material 20NiMoCr6-4 [27] (material de alto desempenho), o par é cementado, temperado e revenido 154 com dureza superficial de 700HV10, dureza de núcleo na raiz do dente de 36 HRC e profundidade de camada Eht 600 HV1 = 0.4 a 0.8mm. Os dentes do par são também jateados com granalha de aço (“shot peening”) e retificados após tratamento térmico, ao término da retífica os dentes sofrem o processo de “honing”. O processo de retífica e “honing” garantem o alto índice de qualidade dos dentes, entre 5 e 8, como visto na Tabela 32. Tabela 32: Classe de qualidade especificada para o par de 1ª Velocidade Tomando-se por base o projeto original da caixa, os cálculos definidos pelo capítulo 8 deste estudo e as hipóteses estabelecidas anteriormente, os fatores de segurança calculados estão indicados na Tabela 33 (ver APÊNDICE E.1). 155 Tabela 33: Fatores de Segurança (Projeto Original + Te = 170Nm) Fator de segurança (flexão) - SF(N) Fator de segurança (“pitting”) - SH(N) pinhão 1,75 1,21 coroa 2,00 1,23 Aumentando-se o toque de entrada de 170 Nm para 185 Nm, os novos valores calculados para os fatores de segurança podem ser observados na Tabela 34. Tabela 34: Fatores de Segurança (Projeto Original + Te = 185Nm) Fator de segurança (flexão) - SF(N) Fator de segurança (“pitting”) - SH(N) pinhão 1,61 1,17 coroa 1,84 1,18 Nota-se que o fator de segurança para resistência à fadiga de contato considerando a condição Projeto Original + Torque de Entrada = 185 Nm é marginal (SH = 1,17 para o pinhão). Como indicado pelos resultados teóricos, nos testes experimentais em dinamômetro observa-se, com alta freqüência, um dano por fadiga de contato na extremidade direita do dente do pinhão como ilustrado na Figura 62. Figura 62: Fadiga de contato após testes em dinamômetro Para que fosse possível aumentar a durabilidade do par de engrenagens de 1ª velocidade, foram introduzidas as seguintes melhorias de projeto: 156 1. Aumento da largura da face de contato em 0.8mm. 2. Substituição do óleo da transmissão de mineral para sintético. Como indicado pelo gráfico da Figura 63, este novo óleo apresenta uma viscosidade maior na temperatura média de operação da transmissão (80º C), o que sob o ponto de vista experimental traz melhores resultados. Com relação aos valores teóricos, esta diferença não é observada, pois a 40º C, que é a temperatura utilizada pela norma para cálculo dos fatores de segurança para fadiga de contato, o óleo sintético apresenta valor de viscosidade inferior ao óleo mineral, ou seja, ν 40 = 78 mm2/s para o óleo sintético contra ν 40 = 83 mm2/s para o óleo mineral. Entretanto, esta variação da viscosidade de 5 mm2/s pode ser considerada desprezível para efeito de cálculo. O óleo sintético também mantém por mais tempo de uso suas propriedades mecânicas (mais durável), além de conter, em sua composição, aditivos específicos para evitar a fadiga de contato. Viscosidade Oleo cST 100000 10000 1000 100 10 1 -20 0 20 40 Viscosidade MTF 0063, cSt (mm2/s) Sintético 60 80 100 120 140 Viscosidade M 75, cSt (mm2/s) Mineral Figura 63: Gráfico de Viscosidade do Óleo: Mineral x Sintético 160 157 3. Alteração do desvio de traçagem fHβ e do abaulamento Cb (Crowning) no flanco do dente (pinhão). Tabela 35: Alterações de micro-geometria do par de 1ª Velocidade ITEM Antes Depois fHβ - Flanco de tração [μm] Cb - Crowning [μm] -10 / -20 8 / 12 -13 / -25 10 / 15 As alterações de micro-geometria indicadas na Tabela 35, como já visto para o par final desta mesma caixa, visam deslocar a concentração de carregamento na extremidade direita do flanco de tração do dente para o seu centro. Medindo-se os flancos dos dentes podem ser observadas as diferenças de micro-geoemetria dos projetos antes e após a mudança destas especificações como indicado na Figura 64. Flanco de tração Flanco de retração fHβ Cb Projeto original de micro-geometria 158 Flanco de retração Flanco de tração fHβ Cb Alterações de micro-geometria (fHβ + Cb) Figura 64: Diferenças de micro-geometria para o pinhão (1ª Velocidade) Calculando-se novamente os fatores de segurança têm-se os valores mostrados na Tabela 36. Tabela 36: Fatores de Segurança (Alterações do Projeto + Te = 185Nm) Fator de segurança (flexão) – SF(N) Fator de segurança (“pitting”) - SH(N) 9.5 pinhão 1,70 1,21 coroa 1,94 1,22 CONSIDERAÇÕES FINAIS 9.5.1 Análise do modo de falha para o par final Analisando o tipo de falha que ocorria nos testes de durabilidade, uma quebra por fadiga no pé do dente (pinhão) em sua extremidade direita e retornando aos tópicos 7.7.2 e 8.4.4 deste estudo, pode-se concluir que a causa especial para este modo de falha está relacionada aos picos de torque que acabam por ocasionar deflexões não desejadas no sistema, gerando assim 159 carregamentos concentrados em uma das extremidades do dente. Consequentemente, isto pode resultar em uma falha prematura por fadiga, que retrata exatamente o ocorrido no sistema de redução sob análise. Os resultados experimentais em veículos indicaram que alterações no contato dos dentes podem ser eficazes. Tais resultados reforçam o que já havia sido sugerido por Dudley [2] e que também é comentado na norma DIN 3990 [23]. Para endossar tal consideração, a Figura 65 mostra os picos de torques medidos no semi-eixo do veículo no momento de acoplamento de embreagem. Por exemplo, no momento de uma redução de 2ª marcha para 1ª marcha (2-1) foi medido um pico de torque de entrada na transmissão em torno de 182 Nm, lembrando-se que o torque de entrada desta caixa de transmissão (torque de saída do motor) está limitado em 170 Nm. De acordo com Bartz [15] , os picos de torques existentes na transição da condição de neutro para carregado (Figura 65) acontecem em processo transiente onde o torque máximo pode alcançar valores de 50% a 150% superiores aos valores de torque trativos nominais. 160 1-2 0-1 2-3 3-4 4-3 3-2 2-1 Roda Direita RETRAÇÃO TRAÇÃO OFF-SET Roda Esquerda Curva de Amortecimento da Embreagem 1375 Nm (RD) Torque de Entrada ~ 182 Nm 1470 Nm (RE) Figura 65: Pico de torque medido no semi-eixo de veículo experimental 9.5.2 Limitador de torque (PTL – Peak Torque Limiter) [29] Com intuito de minimizar estes impactos nos pares de engrenagens de uma caixa de transmissão, em consequência dos picos de torques gerados no 161 acoplamento da embreagem, como indicado pela Figura 66, existem alguns dispositivos, denominados limitadores de torque, que são incorporados nas linhas hidráulicas de acionamentos de embreagem e que tem como função principal retardar o tempo de acoplamento da embreagem e, consequentemente, minimizar os picos de torque no momento do acoplamento. Importante lembrar que no momento do acoplamento da embreagem a potência gerada pelo motor de combustão de veículo é transmitida à caixa de transmissão, tal como indicado pela Figura 57. Estes dipositivos apresentam uma restrição (furo calibrado) na linha hidráulica apenas no sentido de retorno, este sentido influencia no tempo de acoplamento da embreagem. Figura 66: Esquema de funcionamento do limitador de torque 9.5.3 Custo X Desempenho: Análise do melhor compromisso de projeto Analisando-se, separadamente, cada uma das propostas de projeto testadas no caso experimental, é possível identificar o acréscimo de custo que cada uma delas traz isoladamente. 162 Para tal, foi definido para o projeto base um custo unitário (1.0000) e cada uma das novas propostas de projeto foram comparadas a este custo unitário. Importante considerar que no sistema analisado, o aumento de largura do dente representou pouco aumento de custo, uma vez que houve a remoção de um terceiro componente, no caso a arruela de encosto. Os resultados dest análise estão indicados na Tabela 37. Tabela 37: Custo individual por proposta técnica Custo 1. projeto base 1.0000 2. “shot peening” 1.0065 3. material de alta performance 1.0538 4. aumento de largura do dente 1.0035 5. correção de micro-geometria – passo (*) 1.0000 (*) Pode afetar ferramental Para melhor posicionar cada parâmetro de projeto, foi definida uma matriz de CUSTO X DESEMPENHO, como indicado na Figura 67. O desempenho desta matriz considera apenas os resultados obtidos nos testes experimentais de durabilidade. Para construção da matriz cada proposta individual de projeto foi classificada de 1 a 5 considerando seus respectivos custos e desempenho, ou seja, quanto maior é a média acumulada obtida no teste de durabilidade (para um mesmo veículo) melhor é a posição desta mudança técnica de projeto. 163 Figura 67: MATRIZ CUSTO x DESEMPENHO 9.5.4 Análise do modo de falha para o par de 1ª velocidade Os resultados de fadiga de contato no par de 1ª velocidade encontrados após o teste de dinamômetro apenas reforçam o que já havia sido detalhado no capítulo 7.2 deste estudo. As duas potenciais causas evidenciadas são: o óleo utilizado na transmissão está inadequado para a aplicação ou existe um desalinhamento no contato dos dentes do par, conseqüência dos esforços axiais. O modo de falha observado após o teste de dinamômetro indica claramente que existem desalinhamentos no contato dos dentes, pois a fadiga de contato inicia-se na extremidade direita do dente. Alterando-se dois parâmetros de projeto, tipo de óleo e micro-geometria, para o par de 1ª velocidade as duas potencias causas do defeito foram eliminadas, logo, o problema de fadiga de contato pode ser resolvido. 164 9.6 ANÁLISE DOS RESULTADOS EM VEÍCULO E SUAS CONCLUSÕES 1 – Comparando os tipos de veículos e considerando o mesmo nível de projeto para o par final sob análise (relação 4.19), os veículos dos tipos B e C apresentaram comportamento semelhante em termos de dano (ver Tabela 28). Pode-se concluir que veículos do tipo A ( menor massa e centro de gravidade) podem ser considerados menos severos para danos de transmissão como indicado pela Tabela 26. O torque equivalente Teq para os veículos B e C devem ser provavelmente maiores do que para o veículo A (valores não medidos para este estudo). 2 – De acordo com os cálculos para os fatores de segurança, falhas por fadiga de contato ou “pitting” deveriam ser mais frequentes do que falhas no pé do dente, entretanto os testes de validação não confirmaram esta hipótese. Estes resultados reforçam a necessidade de testes experimentais para engrenagens. 3 – A adição do “shot peening” trouxe uma grande melhoria para o par sob análise. Comparando-se os resultados do veículo tipo A obtidos na Tabela 20 (média = 45% do teste) contra os resultados obtidos na Tabela 23 (média = 88% do teste), observa-se a melhoria do “shot peening”. Para esta melhoria de projeto, os resultados experimentais confirmaram e até mesmo superaram as hipóteses teóricas assumidas (seção 9.3.1). 4 – O material de alto desempenho não agregou nenhuma melhoria técnica, isto pode ser conclusivo analisando-se os resultados práticos do teste de validação para o veículo tipo A. Comparando-se os resultados obtidos na Tabela 23 (média = 88% do teste) contra os resultados da Tabela 26 (média = 84% do teste) não é observada nehuma melhoria em termos de acúmulo de 165 quilometragem média. Portanto, o ganho teórico esperado não foi observado para esta melhoria de projeto. 5 – Quando a largura de face do par foi aumentada (contato de face do dentado aumentado em 1.5mm), houve um pequeno aumento da vida da engrenagem (pinhão) como indica a comparação de resultados da Tabela 26 (média = 40% do teste) versus a Tabela 28 (média = 57% do teste) para um mesmo veículo que neste caso é o veículo tipo B. Os resultados experimentais para esta alteração de projeto confirmam, parcialmente, os cálculos teóricos, pois eram esperados resultados experimentais mais expressivos. 6 – Mesmo diminuindo o fator de segurança para quebra no pé do dente por fadiga de flexão, as alterações de micro-geometria adotadas no projeto aumentaram consideravelmente a confiabilidade do par analisado conforme visto na Tabela 30. Os resultados experimentais confirmaram que para o projeto base deste par o contato do dentes trabalha desalinhado quando a transmissão está sob picos de carregamento. 7 – Como indicado pela matriz de CUSTO X DESEMPENHO (Figura 67), as alterações técnicas que realmente aumentaram a confiabilidade do par final, sem acrescentar desperdício de custo no produto, foram: “shot peening”, correções de micro-geometria do passo do dente e o aumento da largura de face do dente. Estes parâmetros de projeto também podem vir a ser considerados como melhorias de projeto para outros pares de engrenagens do mesmo sistema de transmissão ou até mesmo de outros sistemas. Lembrandose que, obviamente, tais melhorias precisam ser avaliadas e testadas. 166 10 CONCLUSÕES E RECOMENDAÇÕES O presente estudo apenas reforça a necessidade de avaliação experimental para conjuntos de engrenagens. Fato este comentado por muitos autores, como por exemplo, Dudley [2] , e por normas padronizadas de cálculo de engrenagem, onde se considerou para este caso a norma DIN 3990 [23]. Os métodos de cálculo existentes cobrem a maior parte das variáveis que influenciam na vida de um par de engrenagens, entretanto, como enfatizado em norma, não garantem a confiabilidade absoluta nos resultados [23] . Ao se analisar os resultados experimentais em comparação aos resultados teóricos, conclui-se que esforços calculados não necessariamente são esforços reais atuantes nos flancos dos dentes. A conclusão anteriormente enfatizada está embasada nas seguintes comparações: 1) Resultados teóricos x experimentais quando da introdução de um material de alto desempenho para construção do pinhão. 2) Resultados teóricos x experimentais quando da introdução de altos desvios de micro-geometria fHβ no flanco do dente da coroa. Para a primeira comparação, o resultado experimental esperado deveria condizer com o aumento dos fatores de segurança (conforme Tabelas 22 e 23 comparadas às Tabelas 25 e 26), ou seja, deveria haver um aumento na vida do par. Entretanto, não houve este aumento de desempenho. Para a segunda comparação, o resultado experimental esperado deveria apresentar um desempenho ligeiramente inferior, pois existe um decréscimo nos fatores de segurança calculados (conforme Tabelas 27 e 28 comparadas 167 às Tabelas 29 e 30). Curiosamente, houve um aumento considerável no desempenho do par de engrenagens. Alguns fatores podem contribuir para estas divergências de resultados: a) Para o sistema de transmissão sendo analisado, as deflexões dos eixos, os mancais de rolamento e as carcaças; e desalinhamentos consequentes do próprio “lay-out” construtivo e dos esforços (normais e picos de torque) no qual a caixa de transmissão está submetida definem a identidade desta caixa. Portanto, os resultados experimentais diferem dos resultados teóricos para estes dois casos analisados reforçando a idéia de que os esforços calculados não são os esforços reais nos flancos dos dentes. b) As divergências de resultados podem estar relacionadas às hipóteses de cálculo adotadas, conforme apontamento na seção 9.2.1. Tais divergências relacionam-se com inconsistências das hipóteses adotadas ou o fato deste projeto, devido às características construtivas iniciais, não atender duas condições de uso que garantem a confiabilidade dos resultados teóricos por norma [23]. As duas condições não atendidas são: x1 ≥ x2 e - 0,5 ≤ x1 + x2 ≤ 2,0 e 1≤ qs1,2 < 10. Importante ressaltar que os desvios para o não atendimento destas condições de aplicação são bastante pequenos como já comentados na seção 9.2.1.1. c) As divergências podem ser também consequência do tamanho do espaço amostral avaliado nos testes de durabilidade para cada tipo de configuração de projeto. Para garantir um grau de confiabilidade estatístico maior, o número de amostra para um mesmo tipo de configuração de projeto (mesmo veículo, mesmo motor, mesma relação 168 de transmissão, mesmo par final e mesma atualização de projeto) deveria ser maior. Entretanto, devido a escassez de recursos, não foi possível coletar mais resultados. Testes de durabilidade veicular são extremamente despendiosos e por este motivo o número de amostras testadas não é grande. De maneira nenhuma o presente estudo pretende questionar os livros e normas existentes, ele apenas reforça o que esta mesma literatura relata para as possíveis divergências encontradas. Acredita-se que para este estudo a divergência apontada pela alternativa “a” acima seja a mais pertinente. Reforça-se isto se analisando as considerações finais dos resultados experimentais deste trabalho (seção 9.4), onde nota-se pela a análise do modo de falha, que a quebra por fadiga de flexão ocorre na extremidade direita do dente, conclui-se que existe um sobre-carregamento neste lado do par e que uma melhor distribuição dos carregamentos nos flancos faz-se necessária. Este trabalho cumpre os objetivos inicialmente propostos, pois através de uma revisão da literatura existente e aplicação destas informações em caso real, obtém-se um projeto otimizado com o menor custo possível. Isto é muito bem ilustrado na Figura 67 deste estudo que indica a matriz de CUSTO X DESEMPENHO específico para o par de enrenagens sendo avaliado. Apenas relembrando que para o par final 4.19 da transmissão testada, a condição ótima de projeto seria nesta ordem: • aplicação de jateamento de granalha ou “shot peening”; • correções de micro-geometria do erro de traçagem do dente fHβ; • aumento da largura de face do dente. 169 Analisando-se o par de 1ª velocidade, outros dois novos parâmetros de projeto foram determinantes para o aumento de durabilidade do mesmo: • correções de micro-geometria do abaulamento Cb. • substituição do óleo mineral para óleo sintético (melhoria da viscosidade e da composição de aditivos). Outras melhorias de projeto também podem ser revistas em projetos de engrenagens e que não foram avaliadas experimentalmente neste estudo. Alguns parâmetros são listados a seguir: • correções ou deslocamento de perfil dos dentes, • alterações da macro-geometria do dentado, como ângulo de pressão, ângulo de hélice, etc. • otimização do tratamento térmico • processo de fabricação e acabamento dos dentes. 170 11 REFERÊNCIAS BIBLIOGRÁFICAS [1] BUCKINGHAM, E. Analytical Mechanics of Gears. New York, Dover Publications, 1988. [2] DUDLEY, D. W. Handbook of Practical Gear Design. Lancaster, Technomic, 1994. [3] MICHALEC, G. W. Precision Gearing: Theory and Practice. New Delhi, Tata McGraw-Hill, 1985. [4] MAITRA, G. M. Handbook of Gear Design. New Delhi, Tata McGrawHill, 1985. [5] STIPKOVIC FILHO, M. Engrenagens: Geometria, Dimensionamento, Controle, Geração, Ensaios. 2ª Ed., Rio de Janeiro, Editora Guanabara, 1983. [6] JUVINALL, R.C., MARSHEK, K.M. Fundamentals of Machine Component Design. 2a Ed., New York, 1991. [7] DUDLEY, D. W. The Evolution of the Gear Art. Washington, American Gear Manufacturers Association, 1969. [8] SEMINÁRIO SOBRE FABRICAÇÃO E MANUTENÇÃO DE ENGRNENAGENS, Vitória, 1983. São Paulo, ABM, 1983. [9] OLIVEIRA, N. C. G. Engrenagens. São Paulo, DLP / POLI, 1973. [ 10 ] LYNWANDER, P. Gear drive systems: design and application. New York, M. Dekker, c1983. [ 11 ] MERRITT, H. E. Gears: a book of reference for engineers concerned with the design, manufacture application or maintenance of gear drives. London, Pitman, 1943. 171 [ 12 ] ALBAN, L. E. Failures of Gears. 9th ed., v. 11, Metals Park, Ohio, American Society for Metals, 1988. [ 13 ] JONES, F. D., RYFFEL, H. H. Gear design simplified. 3rd ed., New York, Industrial Press, 1961. [ 14 ] PaperAge Magazine Home – Failure Analysis for Gearing. Página de internet (Set. 2000). htpp://www.paperage.com/09_2000gearing.html [ 15 ] BARTZ, W. J. Lubrification of gearing: lubricants and their properties, design of gears, practical gear lubrication, failure analysis. London, Mechanical Engineering Pub, 1993. [ 16 ] QUALITY TRANSMISSION COMPONENT - GEARS AND OTHER POWER TRANSMISSION COMPONENTS, Q410: The Handbook of Metric Gears. Página da Internet (em 27-Jan-2003): http://www.metricgears.com/Q410/Q410cat.htm [ 17 ] DIN. Begriffe und Bestimmungsgroβen fur Stirnrader (Zylindrrader) und Stirnradpaare (Zylinderradpaare) mit Evolventenverzahnung, DIN 3960. Mar. 1987. [ 18 ] DIN. Toleranzen fur Stinrnadverzahnungen, DIN 3961. Aug. 1978. [ 19 ] DIN. Toleranzen fur Stinrnadverzahnungen, DIN 3962. Aug. 1978. [ 20 ] DIN. Toleranzen fur Stinrnadverzahnungen, DIN 3963. Aug. 1978 [ 21 ] DIN. Achsabstandsabmaβe und Achslagetoleranzen von Gehausen fur Strinradgetriebe, DIN 3964. Nov. 1980. [ 22 ] DIN. Flankenspiel Zahndickennabmaβe Zahnickentoleranzen, DIN 3967. Aug. 1978. [ 23 ] DIN. Tragfahigkeitsberechnung von Stirnradern, DIN 3990, Teil 1, 2, 3, 4, 5, 6, 41. Dec. 1987. 172 [ 24 ] DIN. Feste Strahlmittel Stahldrahtkorn, DIN 8201, Teil 4. Jul. 1985. [ 25 ] VDI/VDE. Prufung Von Stirnradern mit Evolventenprofil Flankenlinienpruung, VDI/VDE 2612, Teil 2. Sep. 1980. [ 26 ] BENEDETTI, M., FONTANARI, V., HOHN, B. R., OSTER, P., TOBIE, T. Influence of shot peening on bending tooth fatigue limit of case hardened gears. International Journal of Fatigue 24 (2002) 1127-1136. [ 27 ] ADAM OPEL AG TDC Central Laboratories. Engineering Material Specification– QS 191600. Jun. 1994. [ 28 ] OPEL ENGINEERING STANDARDS. Material Specification Metals – QS 423100. May 2003. [ 29 ] II SEMINÁRIO DE POWERTRAIN - SAE, Centro de Convenções da UNICAMP, Campinas, Set. 2004. 1 APÊNDICE APÊNDICE A.1 Cálculos do par final 4.19 – Projeto Base "Checklist" Norma DIN 3990 - Parte 41 precisão dos dentes [DIN] rotação de referência (N) grau de recobrimento radial (εα) grau de recobrimento radial eq. (εαn) angulo de hélice (β) [°] módulo normal (mn) [mm] correção de perfil (x1 / x2) [mm] arredondamento pé (qs) [mm] corpo engrenagem (sR) [mm] material: aço temperado/cementado (*) (*) Responder SIM ou NÃO pinhão coroa 7 7 0,16759 1,5891 2,1482 33 2,35 0,26 -0,86 0,92 1,06 19,5 11,9 SIM SIM ATENDE NORMA DIN 3990 SIM SIM SIM SIM SIM SIM NÃO NÃO SIM SIM 2 Cálculo do Grau de Recobrimento inv α = 0,0161 = tg α − α αt (rad) Angulo de Pressão / transversal = 0,4194 Eq. 5.4 αt (°) 24,0 Eq. 6.10 115 DE 116,2852 Dist. Centros operacional (a) Dist. Centros padrao / teorica (ao) DENTES CORRIGIDOS (x1,x2) - Eq. 5.11 αwt (°) αwt (rad) 0,3935 22,5485 Eq. 5.57 Angulo de Pressão / transversal - operacional cos αwt = 0,9236 Grau de recobrimento radial (εα) 1,5891 mt 2,8021 Eq. 5.61 Eq. 5.44 Grau de recobrimento axial (εβ) 1,5777 Eq. 5.65 Grau de recobrimento total (εγ) 3,1668 Eq. 5.63 Recobrimento radial eq. (εαn) 2,1482 Eq. 8.78 OBS: DE = DADO DE ENTRADA Cálculo da rigidez do dente - cγ rig. teórica do dente (c'th) [N/(mm.μm) 17,3436 Eq. 8.14 min. flexibilidade do dente q' = 1/c'th 0,0577 Eq. 8.15 número dentes virtual - pinhão (zn1) número dentes virtual - coroa (zn2) 27,12 Eq. 8.12 113,58 Eq. 8.12 fator de correção (CM) 0,8 C1 C2 C3 C4 C5 C6 C7 C8 C9 0,04723 0,15551 0,25791 -0,00635 -0,11654 -0,00193 -0,24188 0,00529 0,00182 pinhão (1) coroa (2) corrigido(1) corrigido(2) Cap. 8.4.3.1 CR1 (pinhão) CR2 (coroa) fator de corpo de engr. (CR=0,5.CR1+0,5.CR2) 1,0000 Eq. 8.16 0,9320 0,9660 CBS1 (pinhão) CBS2 (pinhão) fator do perfil de refer. (CBS - média) 0,1977 Eq. 8.18 0,2192 0,2084 Eq. 8.20 rigidez de mola individual (c') [N/(mm.μm)] rigidez de mola área de cont. (cγ) [N/(mm.μm)] 2,3431 Eq. 8.12 3,3784 Eq. 8.21 bs/b sR/mn 1 8,2979 0,3922 5,0638 1 8,2979 0,3922 5,0638 Para bs/b < 0,2 usar bs/b = 0,2, para bs/b > 1,2 usar bs/b = 1,2 Para sR/mn < 1 usar sR/mn = 1 3 4 5 6 APÊNDICA A.2 Cálculos do par final 4.19 – Shot peening 7 APÊNDICE A.3 Cálculos do par final 4.19 – material alta performance 8 APÊNDICE A.4 Cálculos do par final 4.19 – aumento de largura do dentado. 9 APÊNDICE A.5 Cálculos do par final 4.19 – correção do erro de traçagem fHβ. 10 11 APÊNDICE B.1 Método gráfico para determinação do fator c’th [23]. 12 APÊNDICE B.2 Método gráfico para determinação do fator CR [23]. 13 APÊNDICE C.1 Gráfico do material para resistência a fadiga de contato σHlim – DIN 3990 Parte 5 [23]. Aço-liga cementado Aços para beneficiarem endurecidos por chama ou indução Dureza superficial 14 APÊNDICE C.2 Gráfico do material para resistência a fadiga de flexão σFE / σFlim – DIN 3990 Parte 5 [23]. Teor de níquel Dureza do núcleo alta média baixa Aço-liga cementado Aços para beneficiarem endurecidos por chama ou indução Dureza superficial 15 APÊNDICE D.1 Ciclo de RAINFLOW para fadiga de flexão – pinhão do par final • Cálculo do Teq para o projeto original 16 APÊNDICE D.2 Ciclo de RAINFLOW para “pitting” – pinhão do par final • Cálculo do Teq para o projeto original 17 APÊNDICE D.3 Ciclo de RAINFLOW para fadiga de flexão – pinhão do par final • Cálculo do Teq considerando shot peening 18 APÊNDICE D.4 Ciclo de RAINFLOW para “pitting” – pinhão do par final • Cálculo do Teq considerando shot peening 19 APÊNDICE D.5 Ciclo de RAINFLOW para fadiga de flexão – pinhão do par final • Cálculo do Teq considerando shot peening + material 20 APÊNDICE D.6 Ciclo de RAINFLOW para “pitting” – pinhão do par final • Cálculo do Teq considerando shot peening + material 21 APÊNDICE D.7 Ciclo de RAINFLOW para fadiga de flexão – pinhão do par final • Cálculo do Teq considerando shot peening + material + largura de face 22 APÊNDICE D.8 Ciclo de RAINFLOW para “pitting” – pinhão do par final • Cálculo do Teq considerando shot peening + material + largura de face 23 APÊNDICE D.9 Ciclo de RAINFLOW para fadiga de flexão – pinhão do par final • Cálculo do Teq considerando shot peening + material + largura de face + fHβ 24 APÊNDICE D.10 Ciclo de RAINFLOW para “pitting” – pinhão do par final • Cálculo do Teq considerando shot peening + material + largura de face + fHβ 25 APÊNDICE E.1 Cálculos do par de 1ª velocidade – Te = 170 Nm / Projeto Base 26 27 28 29 30 APÊNDICE E.2 Cálculos do par de 1ª velocidade – Te = 185 Nm / Projeto Base APÊNDICE E.3 Cálculos do par de 1ª velocidade – Te = 185 Nm com alterações de projeto