UNIVERSIDADE FEDERAL DE ALFENAS CAMPUS POÇOS DE CALDAS LUCAS MOREIRA FERREIRA LUIZ OTÁVIO VICENTIN MARUYA ESTUDOS SOBREA CORROSÃO EM LIGAS DE Ti-Si E Ti-Si-B POÇOS DE CALDAS/MG 2013 LUCAS MOREIRA FERREIRA LUIZ OTÁVIO VICENTIN MARUYA ESTUDOS SOBRE A CORROSÃO EM LIGAS DE Ti-Si E Ti-Si-B Trabalho de Conclusão de Curso II apresentado como requisito para obtenção do título de Engenheiro Químico pela Universidade Federal de Alfenas - campus Poços Orientador: Alfeu Saraiva Ramos. POÇOS DE CALDAS/MG 2013 de Caldas. Ferreira, Lucas Moreira. Estudos sobre corrosão em ligas de Ti-Si e Ti-Si-B / Lucas Moreira Ferreira, Luiz Otávio Vicentin Maruya. - Poços de Caldas, 2013. 26 f. Orientador: Alfeu Saraiva Ramos. Trabalho de Conclusão de Curso (Graduação em Engenharia Química) Universidade Federal de Alfenas, Poços de Caldas, MG, 2013. Bibliografia. 1. Corrosão. 2. Ligas. 3. Titânio. I. Maruya, Luiz Otávio Vicentin. II. Ramos, Alfeu Saraiva. III. Título. CDD: 540 LUCAS MOREIRA FERREIRA LUIZ OTÁVIO VICENTIN MARUYA ESTUDOS SOBRE A CORROSÃO EM LIGAS DE Ti-Si E Ti-Si-B A Banca examinadora abaixo-assinada, aprova a dissertação como parte dos requisitos para obtenção do diploma do Curso de Engenharia Química pela Universidade Federal de Alfenas. Área de concentração: Ciência e Tecnologia dos Materiais. Aprovada em: 22/02/2014 Profº: Alfeu Saraiva Ramos Instituição: UNIFAL Assinatura: Profº: Neide Aparecida Mariano Instituição: UNIFAL Assinatura: Profº: Sandra Mitinaka Instituição: UNIFAL Assinatura: Dedicamos este trabalho aos nossos familiares, amigos e professores que nos auxiliaram ao longo de nossa jornada na faculdade. AGRADECIMENTOS À Deus em primeiro lugar, aos nossos familiares e amigos, por estarem conosco e presenciarem esse momento de realização. Ao Professor Dr. Alfeu Saraiva Ramos, orientador, pela dedicação, disposição e apoio ao nosso trabalho. Á coordenadora do curso de engenharia química da Unifal, Professora Dra. Giselle Patrícia Sancinetti, pela paciência e incentivo ao trabalho acadêmico. RESUMO Este trabalho tem como objetivo apresentar uma revisão bibliográfica sobre estudos experimentais de corrosão envolvendo ligas de Ti-Si e Ti-Si-B, tendo em vista o interesse para a realização de estudos posteriores com ligas ternárias e quaternárias formadas principalmente pela fase Ti6Si2B, cuja existência foi recentemente relatada. Para tanto, apresentou-se também os princípios básicos da corrosão, em especial os mecanismos da oxidação, com o intuito de mostrar como uma camada de óxido pode ser formada e qual sua interferência em ligas de titânio. ABSTRACT This work aims to present a bibliographic revision on the experimental studies of corrosion involving Ti-Si and Ti-Si-B alloys due to our intention to realize further studies with ternary and quaternary alloys formed by the Ti6Si2B phase, which was recently reported in literature. Furthermore, was sought report the basics principles of corrosion, in particular the mechanisms of corrosion in order to show how the oxide film can be formed and what is its interference in titanium alloys. LISTA DE FIGURAS Figura 1: Visão esquemática do filme de óxido em titânio puro ............................................. 12 Figura 2: Representação das formas de corrosão em uma placa metálica ............................... 13 Figura 3: a) Corrosão puntiforme de Liga de Cr-Ni inoxidável em solução de HCl b) corte transversal demonstrando o tamanho do poço formado pelo ataque localizado . .................... 15 Figura 4: Esquema dos processos que ocorrem na corrosão localizada .................................. 16 Figura 5: Esquematização das difusões catiônica e aniônica .................................................. 22 Figura 6: Imagens geradas por MEV da oxidação em ar à 900ºC por 48h da liga Ti-Si-B ..... 25 SUMÁRIO 1. Introdução ........................................................................................................................... 9 2. Desenvolvimento............................................................................................................... 10 2.1 2.2 2.3 2.4 Revisão Bibliográfica ................................................................................................ 10 2.1.1 Titânio e ligas de titânio .............................................................................. 10 2.1.2 Estrutura Superficial e propriedades ........................................................... 11 2.1.3 Cargas superficiais em óxidos de titânio ..................................................... 12 Formas de Corrosão ................................................................................................... 13 2.2.1 Corrosão segundo à morfologia .................................................................. 14 2.2.1.1 Corrosão Uniforme ...................................................................................... 14 2.2.1.2 Corrosão Puntiforme ................................................................................... 15 2.2.1.3 Corrosão intergranular e corrosão intragranular ........................................... 17 2.2.1.4 Fragilização por hidrogênio ........................................................................ 18 2.2.1.5 Corrosão por esfoliação ............................................................................... 18 Fratura Ambientalmente Induzida ............................................................................. 18 2.3.1 Corrosão Sob Tensão (CST) ....................................................................... 19 2.3.2 Corrosão sob Fadiga .................................................................................... 19 Oxidação e Corrosão em Altas Temperaturas ........................................................... 21 2.4.1 Mecanismo de crescimento da película de oxidação ................................... 21 2.5 Oxidação das ligas Ti-Si-B ........................................................................................ 23 2.6 Sobre corrosão das ligas de Ti-Si .............................................................................. 26 2.6.1 Crescimento transiente do filme passivo ..................................................... 27 2.6.2 Crescimento constante da camada passiva .................................................. 27 2.6.3 Método Mott-Schottky ................................................................................ 27 2.6.4 Características das ligas Ti-Si observadas .......................................................... 28 3. Conclusão .......................................................................................................................... 28 4. Referências Bibliográficas ................................................................................................ 28 9 1. Introdução O titânio e suas ligas são amplamente utilizados nas áreas aeroespacial, química e da saúde. Aplicações biomédicas, como componentes e dispositivos implantáveis, requerem o balanço de algumas propriedades, como alta resistência à fadiga, capacidade de usinagem, ductilidade, tenacidade, resistência à corrosão e biocompatibilidade [2]. No caso da indústria química, reatores de titânio e suas ligas são utilizados devido a elevada resistência à corrosão em meios ácidos desses materiais [8]. Em componentes aeronáuticos e aeroespaciais, uma boa relação de resistência/peso favorece o uso do titânio e suas ligas [13]. É bem conhecido que a utilização de elementos ligantes e a realização de tratamentos térmicos podem contribuir para melhorar as propriedades mecânicas e químicas desses materiais. No entanto, modificações superficiais podem ser requeridas para manter a integridade estrutural de materiais em contato com meios corrosivos e assim atender a todos os pré-requisitos clínicos, industriais e tecnológicos [2]. Dentre os elementos ligantes, destacam aqueles que formam soluções sólidas substitucionais como, por exemplo, o alumínio, o vanádio, o ferro e o cromo [1]. No entanto, outros elementos ligantes como o Si e o B apresentam uma solubilidade limitada e reduzida. Nesses casos, fases sólidas intermediárias dos sistemas Ti-Si e Ti-B como, por exemplo, Ti5Si3 e TiB2 (ou TiB), são normalmente formados nessas ligas. Entretanto, vários trabalhos têm mostrado que, no caso de ligas Ti-Si contendo Ti5Si3, as propriedades mecânicas são deterioradas, enquanto que a resistência à oxidação pode ser melhorada. Este fato ocorre devido os elevados coeficientes de expansão térmica do Ti5Si3, em comparação ao titânio puro [13,15]. Em estudos recentes envolvendo ligas de titânio, foi descoberto uma fase ternária com estequiometria próxima de Ti6Si2B, com seu campo monofásico próximo de (66,67 at.%)Ti(22,22 at.%)Si-(11,11 at.%)B. Este composto pode ser formado em ligas ricas em titânio, a partir do líquido e durante transformações em estado sólido. Materiais pré-ligados ou elementos puros podem ser usados para produzir ligas Ti-Si-B contendo esta nova fase ternária, a partir de técnicas convencionais de fusão a arco e metalurgia do pó [1]. Estudos preliminares indicaram que o efeito do boro, presente na fase Ti6Si2B, contribuiu para aumentar a resistência à oxidação desses materiais [15]. Contudo, a literatura não apresenta resultados sobre o comportamento dessas ligas ternárias. Dessa forma, antes de realizar qualquer experimento para avaliar a resistência à corrosão das ligas baseadas no sistema Ti-Si-B, torna-se necessário fazer um levantamento 10 bibliográfico a respeito das ligas Ti-Si e Ti-Si-B, identificando e correlacionando as fases presentes nas microestruturas com os tipos de corrosão que afetam esses materiais. 2. Desenvolvimento 2.1 Revisão Bibliográfica 2.1.1 Titânio e ligas de titânio O elemento titânio foi descoberto por Willian Gregor, na Inglaterra no ano de 1790 e, apesar de ter sido descoberto por Gregor, foi nomeado pelo químico alemão Martin Heinrich Klaproth em 1795.O nome titânio foi dado em homenagem aos primeiros filhos da terra da mitologia grega, os Titãs. Antigamente o titânio era considerado um metal raro, contudo, nos dias de hoje, ele passou a ser um dos mais importantes metais para o setor industrial. O titânio, quimicamente falando, está localizado no grupo IV e no quarto período dos metais de transição da tabela periódica idealizada por Mendeleev. Seu número atômico é 22 e sua massa atômica é 47,9. O titânio, por ser um metal de transição, apresenta em sua estrutura eletrônica a camada “d” incompleta. Por apresentar uma camada incompleta, o titânio pode formar soluções sólidas, em sua maioria, com elementos substitucionais que apresentam diferença de tamanho atômico de até 20%. O metal puro apresenta um ponto de fusão de 1668°C. Abaixo de 882,5°C, o titânio apresenta uma estrutura cristalina hexagonal compacta (hc), também conhecida como Ti-α. E, acima desta temperatura, sua célula unitária apresenta uma estrutura cúbica de corpo centrado (ccc), chamada de Ti-β. A temperatura na qual a fase alfa+beta ou a fase alfa se transforma em uma única fase beta é denominada beta transus, ou seja, é a temperatura mínima de equilíbrio onde se obtém 100% da fase beta. Essa temperatura é importante para o controle de processos que envolvem deformação plástica e em tratamentos térmicos. Existe mais de um tipo de ligas de titânio e estas podem ser classificadas como: α, near-α, α+β, near-β (metaestável) e β, dependendo do tipo de elemento ligante e da sua quantidade adicionada na liga. Além disso, cada uma das categorias das ligas de titânio apresenta uma característica diferente, descritas a seguir [2]. - α e near-α: maior resistência à corrosão e limitada resistência mecânica em baixas temperaturas. 11 - α + β: apresenta maior resistência mecânica em baixas temperaturas, pois apresenta ambas as fases. No entanto, as propriedades do material ainda dependerão de outros fatores como o tratamento térmico, condições de processamento termomecânico e, além disso, da proporção relativa adicionada de elementos ligantes α e β. - β: baixo módulo de elasticidade e maior resistência a corrosão. Em relação aos elementos ligantes, eles são subdivididos em três categorias: estabilizadores alfa; estabilizadores beta e os neutros [2]. Os estabilizadores do tipo alfa têm a função de aumentar a região de estabilidade desta fase, existindo em uma maior faixa de temperatura. Da mesma forma, os estabilizadores do tipo beta aumentam a região de estabilidade dessa fase, em temperaturas mais baixas. Elementos como alumínio, gálio, germânio, carbono, oxigênio e nitrogênio são estabilizadores do tipo alfa, pois aumentam a temperatura de transição beta transus. Em se tratando dos elementos estabilizadores da fase beta, estes podem ser divididos em isomorfos e eutetóides. Os isomorfos, tais como molibdênio, vanádio, tântalo e nióbio, são caracterizados por serem miscíveis na fase beta. Os elementos eutetóides, tais como manganês, ferro, cromo, cobalto, níquel, cobre e silício, formam sistemas eutetóides com o titânio. Apesar das características diferentes, ambos conseguem diminuir a temperatura de transição alfa-beta. Além desses, os elementos zircônio e estanho são considerados neutros, pois não afetam a temperatura de transição alfa-beta. No caso do zircônio, ele possuiu uma ampla solubilidade sólida tanto em fase alfa como em fase beta e têm como função retardar as taxas de transformação de fases e serem usados para aumentar a resistência mecânica [3]. 2.1.2 Estrutura Superficial e propriedades Muitas publicações científicas atuais sobre composição, estrutura e propriedades do titânio e suas ligas, apontam uma melhora nas propriedades dessas ligas quando há a presença de uma superfície de óxido. Segundo Liu et. AL, é de fato bem conhecido que esta camada de óxido é formada quando o elemento ou a liga é exposta ao ar, sendo o crescimento desta camada espontâneo. A estabilidade química e a estrutura da fina camada de óxido formada proporcionam ao titânio uma excelente resistência à corrosão, inércia química, capacidade de repassivação e 12 biocompatibilidade [2]. A figura 1 ilustra como é disposta a camada de óxido, em titânio puro: Figura 1: Visão esquemática do filme de óxido em titânio puro [2]. O esquema da Fig. 1 mostra as seguintes características do filme de óxido: - Camada de óxido (nanocristalina ou amorfa) de aproximadamente 3-7 nm, constituída principalmente de TiO2. - Concentração relativa do O e do Ti de 2:1, diminuindo gradativamente da camada de TiO2 até a zona de reação entre o TiO2 e o Ti, ou seja, quanto mais próximo do Ti puro, menor a concentração de oxigênio. - Na superfície, encontram-se moléculas de água ligadas por mecanismos de adsorção, em hidróxidos e em água obtida por quimissorção e contendo cátions de titânio [2]. 2.1.3 Cargas superficiais em óxidos de titânio O Titânio é um cátion multivalente e quando ele se liga a hidróxidos ou forma de hidrocomplexos, pode apresentar um comportamento anfótero, ou seja, pode apresentar características de ácido ou base. Então, quando o hidróxido de titânio é exposto a uma solução aquosa, podem ocorrer duas reações: 𝑇𝑖 − 𝑂𝐻 + 𝐻2 𝑂 ⇔ [𝑇𝑖 − 𝑂]− + 𝐻3 𝑂+ (1) 𝑇𝑖 − 𝑂𝐻 + 𝐻2 𝑂 ⇔ [𝑇𝑖 − 𝑂𝐻2 ]+ + 𝑂𝐻 − (2) 13 Enquanto a primeira reação demonstra a geração de cargas negativas na superfície do titânio oxidado, a segunda apresenta uma geração de cagas positivas [2]. 2.2 Formas de Corrosão Segundo Gentil (1996), as formas como a corrosão se processa são consideradas reações químicas heterogêneas ou reações eletroquímicas que se iniciam pelo contato da superfície do metal com o meio corrosivo. O processo em si pode ser considerado como uma reação de oxidação do metal, sendo que este sede elétrons para a substância presente no meio corrosivo. Isso faz com que o metal seja destruído a partir de sua superfície em contato com o meio [4]. A Fig. 2 ilustra uma placa metálica em diferentes situações de corrosão. Figura 2: Representação das formas de corrosão em uma placa metálica [4]. 14 A corrosão pode ser classificada pela aparência ou forma de ataque e pelas diferentes causas da corrosão e seus mecanismos. Assim, podemos encontrar na literatura as formas de corrosão quanto: à sua morfologia: uniforme, por placas, alveolar, puntiforme ou por pite, intergranular (intercristalina), intragranular (transgranular ou transcristalina), filiforme, por esfoliação, grafítica, dezincificação, em torno de cordão de solda e fragilização por hidrogênio; às causas ou mecanismos: por aeração diferencial, eletrolíticas ou por correntes de fuga, galvânica, associada a solicitações mecânicas (corrosão sob tensão de fratura), em torno de cordão de solda, seletiva (grafítica e dezincificação), fragilização por hidrogênio; ao meio corrosivo: atmosférica, pelo solo, induzida por microrganismos, pela água do mar, por sais fundidos etc.; à localização do ataque: por pite, uniforme, intergranular, intragranular etc. A análise da corrosão do material deve ser compreendida como um todo, ou seja, deve-se compreender suas características como morfologia, mecanismo, meio corrosivo e localização do ataque para que se possa tomar medidas de proteção adequadas [4]. 2.2.1 Corrosão segundo à morfologia A seguir, fez-se um levantamento dos tipos de corrosão quanto à sua morfologia, identificando suas características e os fatores que as diferenciam. 2.2.1.1 Corrosão Uniforme Este tipo de corrosão é caracterizado por haver diminuição da espessura, causada por um contato entre a superfície do metal com o meio corrosivo. Tendo em vista que a corrosão uniforme acarreta em uma perda de espessura regular em praticamente toda a sua superfície, ela se torna uma das formas de desgaste de mais fácil acompanhamento, ainda mais quando se trata de corrosão no interior de equipamentos ou de algum tipo de instalação. A Corrosão uniforme também é considera um dos tipos mais comuns de corrosão, principalmente em ambientes nos quais o material esteja exposto de forma a sofrer corrosão uniforme em toda sua superfície, como é o caso da exposição do material à atmosfera. Apesar 15 de ser um dos mais comuns, também é um dos mais importantes quando se trata do ponto de vista do desgaste, pois pode provocar falhas em equipamentos ou estruturas, gerando uma redução/limitação na vida útil do material [4]. 2.2.1.2 Corrosão Puntiforme Este tipo de corrosão é caracterizado pela corrosão elevada de uma pequena região da superfície do material. A corrosão puntiforme ocorre comumente em regiões falhas em que foram aplicadas camadas de proteção contra corrosão ou pode ocorrer em metais resistentes à corrosão, que são protegidos por uma camada de óxido, podendo esta ser um hidróxido ou um sal. Esta camada formada deve ser capaz de se regenerar rapidamente quando ela rompida, quebrada ou quando sofre danos provenientes de processos químicos ou mecânicos, outro requisito para prevenir a corrosão é que a camada dever ser contínua. Um ponto interessante a ser citado é que em ambientes onde há presença de haletos, a quebra da camada de óxido é estimulada e sua repassivação é restringida [5]. A Fig.3 mostra a aparência de uma liga, que sofreu corrosão Puntiforme. Figura 3: a) Corrosão puntiforme de Liga de Cr-Ni inoxidável em solução de HCl. b) corte transversal demonstrando o tamanho do pite formado pelo ataque localizado [6]. Para que um metal passivo esteja suscetível a uma corrosão puntiforme, ele deve: -Estar na presença de íons da Família VIIA ou halogênios (F, Cl, I, Br), que provocaram o ataque ao filme passivo de óxido. - Apresentar o potencial de equilíbrio do material característico menor que o potencial do material. E as principais razões para que este tipo de corrosão ocorra são: - defeitos na forma do material, que possam gerar pontos de depósito de solução, acarretando em uma maior agressão da região em questão. 16 - camada/filme passivo insuficiente. - preparação inadequada da superfície do metal, causando a aparição de algum defeito, que pode vir a agir como um local de início para a corrosão. A corrosão localizada pode ser separada em três etapas distintas, que são: a) iniciação do pite, b) crescimento do pite e c) repassivação [6]. Durante a fase de iniciação de pite, os íons desestabilizam a fina camada de óxidos ou defeitos do material, ocasionando o colapso do filme passivo. O crescimento do pite dependerá da composição do material, da concentração de eletrólitos e do potencial no fundo do pite. No caso da repassivação, ela dependerá do comportamento da composição de eletrólitos e do potencial do fundo do pite. Os fatores que limitam uma reação eletroquímica também podem controlar o crescimento do pite, estes fatores são: transferência de carga, transferência de massa e efeitos ôhmicos. Na presença de baixos potenciais os fatores que controlam o crescimento é a combinação do potencial ôhmico, de troca de cargas e do potencial de concentração. Já quando falamos em elevados potenciais o crescimento do pite é limitado pela transferência de massa. No entanto a transferência de massa determina a estabilidade do pite, até mesmo em baixos potenciais, pois a passivação é controlada pelo ambiente em que o material se encontra [6,7]. A Fig. 4 demonstra o esquema dos diferentes processos de corrosão localizada [6]. Figura4: Esquema dos processos que ocorrem na corrosão localizada [6]. Vale ressaltar, que a maioria das classificações de corrosão não seguem um padrão, por isso, é possível encontrar a corrosão puntiforme dividida em três partes: a corrosão por pite; a corrosão por placas e a corrosão alveolar. 17 Por pite: É caracterizado por apresentar pites de menores diâmetros superficiais, porém com maior profundidade. Por placas: a corrosão se caracteriza por desprender placas da superfície do material com maior diâmetro superficial e menor profundidade. Isso ocorre devido à fratura de uma parte do material. Alveolar: a corrosão também se localiza na superfície, porém seu formato é do tipo alveolar, sendo a profundidade da escavação geralmente menor que seu diâmetro. Na literatura, podem ser encontrada algumas definições que não incluem os tipos alveolar e por placas, devido à sua proximidade em morfologia com a corrosão puntiforme, podendo tornar a classificação da corrosão puntiforme de acordo com o número de pites por unidade de área, a profundidade e o diâmetro de cada pequena região corroída (pites) [4]. 2.2.1.3 Corrosão intergranular e corrosão intragranular Corrosão intergranular é também chamada de corrosão intercristalina. A corrosão danifica o material pelos contornos de grão da rede cristalina, fazendo com que o grão tenha sua ligação com a matriz enfraquecida. Assim, o material perde suas propriedades mecânicas e fica suscetível à fratura quando o mesmo é submetido à um esforço mecânico. Além disso, podemos relacioná-la à corrosão sob tensão (CST) (Stress Corrosion Cracking – SCC) devido ao comportamento da corrosão anterior à solicitação mecânica. Podemos encontrar o tipo intergranular em outras definições de corrosão, como é o caso da corrosão em torno do cordão de solda: esse tipo de corrosão ocorre normalmente em aços inoxidáveis não estabilizados ou com teor de carbono maior que 0,03%. A corrosão se processa de forma intergranular, em torno da região soldada. A corrosão intragranular é também conhecida como transgranular ou transcristalina. Esta corrosão se difere por se processar pela rede cristalina formada no interior do grão. Esta corrosão também pode estar presente na corrosão sob tensão (CST), pois o material perde suas propriedades mecânicas após a corrosão intragranular, e em seguida é submetido a uma tensão, aplicada ou residual, podendo fraturar [4]. Assim, na CST, pode ocorrer a corrosão dos dois tipos, sendo necessário microscópios ópticos para identificarem qual deles provocou a fratura. 18 2.2.1.4 Fragilização por hidrogênio O hidrogênio é o menor elemento existente, e devido ao seu volume, pode adentrar no material por difusão e com isso se alocar em regiões descontínuas, como vazios e inclusões. Em seguida, o hidrogênio passa de sua forma elementar para a forma molecular, resultando em uma expansão que irá gerar uma alta pressão nos locais descontínuos. Assim, as falhas no interior do material podem se espalhar até a superfície, formando regiões de empolamento, cujo nome também é usado para designar esse tipo de corrosão (empolamento por hidrogênio) [4]. 2.2.1.5 Corrosão por esfoliação A corrosão por esfoliação se dá de forma paralela à superfície do metal. Ocorre ocasionalmente em materiais extrudados ou em forma de chapas, que passaram por processos de alongamento e achatamento dos grãos. Então, quando submetidas a algum esforço mecânico, algumas inclusões ou segregações geradas pelo tipo de processamento, podem ser transformadas. O produto gerado na corrosão proporciona uma separação entre as camadas contidas na região onde a corrosão ocorre. Desta forma, há um deslocamento do material de forma paralela a superfície [4]. 2.3 Fratura Ambientalmente Induzida Esse tipo de fratura ocorre quando o material é exposto a ambientes quimicamente reativos, porém as tensões mecânicas, aplicadas ou residuais, na superfície do material são os verdadeiros responsáveis por gerar essas fraturas em ambientes corrosivos. Isso pode ocorrer quando o material for exposto à solução aquosa, solventes orgânicos, metal líquido, metal sólido e gases. Entretanto, diversos são os nomes encontrados na literatura que se enquadram como fratura ambientalmente induzida, tais como corrosão sob tensão (CST), fragilização por hidrogênio, fragilização por metal líquido, fragilização por metal sólido e corrosão por fadiga [4]. A corrosão sob tensão é um dos principais problemas encontrados em reatores nucleares, sendo alguns componentes dos reatores formados por ligas de titânio [8]. 19 Devido ao ambiente em que se encontra o material, ele pode sofrer fraturas por diferentes formas, isto é, a forma com que o material se rompe depende de como a corrosão influencia no comportamento da microestrutura do material durante à exposição ao meio. 2.3.1 Corrosão Sob Tensão (CST) A CST, quando relacionada a materiais metálicos, pode ser controlada de duas formas, por micro processos e por micro características. Os processos microestruturais podem ser a redução do deslocamento do hidrogênio, movimento de deslocamento e a passagem de átomos em estado ionizado. Já nas características microscópicas estão englobadas as partículas precipitadas, os contornos de grão, os grãos em questão e as estruturas do material [9]. No que diz respeito à CST, existe um processo destrutivo, onde há a formação de trincas em um curto espaço de tempo, isso ocorre pela ação mútua de dois fatores tensões: a tração e o meio corrosivo agressivo. No entanto essa destruição é ocasionada sem que haja a destruição do metal base. [10] Alguns fatores agravantes que influenciam no tempo necessário para que haja uma fratura no material metálico, são [11]: - concentração e natureza do meio: existe certa aptidão por parte de alguns materiais para que ocorra a CST, quando expostos a um determinado ambiente. - tensão: quanto maior for a tensão exercida sobre o material, menor será o tempo necessário para que a fratura ocorra. - Estrutura e composição do material: de uma maneira geral, os materiais que apresentam um menor tamanho de grão, ou seja, uma maior quantidade de contornos de grãos tendem a apresentar maior resistência a CST. Porém, não se deve tomar esta informação como regra, considerando que o material está exposto a um meio altamente corrosivo. 2.3.2 Corrosão sob Fadiga Considera-se fratura por fadiga aquela em que um determinado material foi submetido a solicitações mecânicas cíclicas. O que ocorre neste tipo de fratura, geralmente, é a formação de uma trinca pequena, localizada em um ponto onde há concentração de tensões. Esta pequena trinca começa a 20 aumentar deslocando-se perpendicularmente a direção da tensão. Após a contagem de inúmeras tensões cíclicas aplicadas, a área inicial do material é reduzida de maneira que este já não pode mais suportar a carga sobre ele aplicada. De certa forma a fratura por fadiga é de fácil reconhecimento, pois a região na qual a trinca foi iniciada apresenta um aspecto liso. Uma região secundária, onde ocorreu uma fratura repentina pode ser visualizada, pois apresenta um aspecto fibroso, rugoso. O que determina a resistência do material é o valor da tensão máxima específica que pode ser aplicada indefinidamente e alternadamente sem que ele venha a se romper, este valor é também conhecido por limite de resistência à fadiga. Quando um determinado elemento está submetido a esforços cíclicos em um meio passível de gerar ataques químicos ou eletroquímicos, este elemento ou material pode ser considerado em condições de sofrer corrosão sob fadiga. Os metais que são preferencialmente afetados por este tipo de corrosão são aqueles que apresentam uma camada de óxido sobre a sua superfície. No caso destes metais, a camada de óxido tem como função a proteção contra aos ataques do meio no qual ele se encontra. Quando este material está sujeito a sucessivos esforços mecânicos, que provocam o movimento da trinca e a fratura, a camada de óxido protetora é danificada e rompida, deixando o material suscetível a ataques químicos provenientes do meio corrosivo. O processo citado acima tem como característica o desaparecimento do limite de resistência à fadiga que antes existia. Portanto neste caso, mesmo para tensões consideradas baixas o material está sujeito à fratura por fadiga. Em estudos relacionados à corrosão sob fadiga, verificou-se experimentalmente, que os danos gerados pelo efeito da corrosão e do esforço por fadiga simultaneamente aplicados é maior que a soma dos dois aplicados separadamente [4]. Na corrosão sob fadiga os materiais apresentam cavidades profundas provocadas pela corrosão. Inicialmente, ocorrem na superfície do metal pites de corrosão, que geram fendas perpendiculares à aplicação da tensão e que seguem uma regularidade. Em geral, as trincas geradas são transgranulares; porém, existem casos em que estas também podem se propagar intergranularmente. Como foi dito, a corrosão sob fadiga não possui um limite definido de tensão. Os mecanismos apresentados por esta corrosão é a ampliação da fadiga pela corrosão, podendo ser iniciados por: - pontos de concentração de tensão, em regiões puntiformes, gerados pelo meio corrosivo; 21 - microscópicas intrusões e extrusões, produzindo fendas na parte superficial do metal. Estas fendas promovem deslocamentos localizados no interior dos grãos dos metais e, a partir destes deslocamentos conjuntos, ocorre o processo de nucleação e crescimento da fratura [4]. 2.4 Oxidação e Corrosão em Altas Temperaturas Os metais e ligas metálicas podem sofrer corrosão e formar uma película de óxido quando expostos à ação de agentes oxidantes, tais como oxigênio, enxofre, halogênios, dióxido de enxofre (SO2), gás sulfídrico (H2S) e vapor d’água. Além disso, esse processo pode ser acelerado em altas temperaturas, devido às reações entre os metais e os agentes oxidantes serem exotérmicas [4]. A relação dos metais e agentes oxidantes com a facilidade com que o metal é corroído pode ser descrito através da variação da energia livre na formação do óxido, sendo esta da mesma ordem que a variação de entalpia, ou seja, a entalpia da reação entre o metal e a substância presente no meio corrosivo, originando o respectivo composto, indica a facilidade de corrosão do metal. Assim, óxidos obtidos por reações mais exotérmicas são mais fáceis de serem formados. Tomando como exemplo um metal M, a corrosão ocorre quando o metal M entra em contato com o meio corrosivo, sendo que M transfere elétrons para o agente oxidante do meio. Supondo que o elemento oxigênio seja o agente oxidante, a reação de oxirredução com o metal gera os íons Mn+ e O2-, sendo definida como: 4M + nO2 4Mn+ + 2nO2A película formada pode se expandir de acordo com o aumento da temperatura. Entretanto, a própria película pode chegar a uma espessura que impede o interior do metal de ser consumido pela reação, ou seja, existe um limite da camada (película) de óxido formada onde a corrosão já não é significativa [4]. 2.4.1 Mecanismo de crescimento da película de oxidação Como apresentado anteriormente, a película de oxidação, também chamada de camada de óxido, é de extrema importância para os estudos de oxidação dos metais e ligas metálicas. A camada de óxido é formada pelo contato entre o meio corrosivo e o metal, podendo apresentar características diferentes de um metal para outro, já que cada metal ou liga pode 22 formar diferentes óxidos, além de alguns metais formarem mais de um óxido com composições diferentes. Vale ressaltar que o crescimento da película está diretamente relacionado com a composição do meio corrosivo e do tempo de exposição dos metais e ligas. Por isso, ambos os parâmetros devem ser bem detalhados antes de realizar qualquer medida de resistência à oxidação do material. De acordo com Gentil, a oxidação é um tipo de corrosão a qual é conduzida por três procedimentos simultâneos, que são: adsorção de um filme de oxigênio atômico na superfície metálica; adsorção de oxigênio molecular sobre a face externa do filme anterior; película de óxido proveniente da reação de oxidação. Os dois primeiros predominam em baixas temperaturas, já o terceiro ocorre mais em temperaturas elevadas, porém, acontece também à baixas temperaturas. O crescimento da película se dá através do fenômeno da difusão dos reagentes pela fina camada de óxido formada, isto é, a oxidação continua a se desenvolver se houver a transferência de íons ou elétrons pela camada de óxido. Assim, as conduções eletrônicas e iônicas (catiônica e aniônica), esquematizadas pela Fig. 5, determinam a velocidade com que a película se forma. Figura 5: Esquematização das difusões catiônica e aniônica [4]. A condução iônica prossegue-se das seguintes formas: o ânion (O2-) difunde-se pela camada de óxido no sentido do metal – Ex.: titânio e zircônio; o cátion metálico Mn+ difunde-se pela camada de óxido no sentido do meio (oxigênio) – Ex.: cobre, zinco e ferro; o ânion e o cátion difundem-se simultaneamente. 23 Portanto, a película pode crescer em três diferentes maneiras, sendo elas: difusão simultânea – os íons se encontram em qualquer parte da massa da película; difusão através do metal (difusão aniônica) – a película cresce na superfície de separação metal-óxido; difusão através da película (difusão catiônica) – a camada de óxido cresce na interface película-meio corrosivo. Pelo fato dos íons metálicos serem geralmente menores que o íon O2-, a condução catiônica é mais frequente que a aniônica. Já a condução simultânea é a mais difícil de ocorrer, pois em geral, o valor da energia de ativação quando é favorável para um elemento é desfavorável para outro [4]. Segundo Wagner, quando não há qualquer tipo de imperfeição que favoreça o fenômeno da difusão, este prossegue-se através do transporte de íons e elétrons por dois mecanismos. O primeiro sob a influência de um gradiente de concentração formado pela variação de composição de óxidos entre as interfaces metal-óxido e óxido-gás. Já o segundo, sob a influência de um gradiente de potencial elétrico devido à diferença de concentração de cargas, sendo maiores entre as interfaces. Por isso, quando se trata de uma camada de óxido relativamente espessa, a influência do primeiro mecanismo é muito maior que a do segundo, podendo o gradiente de potencial elétrico ser desprezível neste caso. Ainda de acordo com Wagner, quando há imperfeições (poros, contorno de grãos) na rede cristalina, estas podem favorecer a difusão pelo excesso de elétrons (semicondutores do tipo n) ou pela deficiência de elétrons (semicondutores do tipo p) [12]. Como óxidos tipo n tem-se: TiO2, CdO, V2O5, MgO, MoO3, Fe2O3, WO3, Al2O3. Os óxidos tipo p são: NiO, FeO, CoO, Ag2O, MnO, SnO e Cr2O3. Portanto, quanto mais imperfeições a rede cristalina da camada de óxido tiver mais sujeita ao fenômeno de difusão ela vai estar, ou seja, mais condutora ela será e mais corrosão sofrerá o metal. Além disso, quanto maior a temperatura do sistema, maior a mobilidade iônica, o que também favorece a oxidação [4]. 2.5 Oxidação das ligas Ti-Si-B As ligas à base de titânio são materiais conhecidos por terem alta resistência à corrosão e por terem uma boa relação força-peso, características que permitem-no serem utilizados em diversas aplicações [13]. 24 Quando se adiciona silício, obtêm-se ligas com um ponto de fusão muito mais baixo que o do titânio puro, ocasionando em uma redução no seu custo de obtenção [14]. Em estudos recentes para a determinação de diagramas de fases do sistema Ti-Si-B, notou-se a existência de uma nova fase ternária com estequiometria próxima de Ti6Si2B. Em consequência disso, alguns estudos preliminares objetivando a avaliação da resistência à corrosão e oxidação de ligas Ti-Si-B, baseadas em microestruturas de Ti+Ti6Si2B, foram realizados e indicaram que a adição de boro, na forma de Ti6Si2B, contribuiu para aumentar a resistência à corrosão, quando comparado com ligas Ti-Si formadas por fases Ti+Ti5Si3 [1,14]. Jiang et. al, comentaram que as ligas de titânio são protegidas por um filme insolúvel e altamente aderente, que poderia ser ocasionado pela formação de óxidos de titânio e silício na superfície, quando expostos ao ar. Assim o óxido mais estável, SiO2, poderia providenciar uma maior resistência a corrosão que o TiO2. Em uma solução sólida, o soluto é de extrema importância na resistência à corrosão da liga, mesmo estando em pequenas proporções, pois estes elementos agem como dopantes, interferindo na camada de óxido formada na superfície do material. Apesar disso, há um limite em que a quantidade de soluto presente na liga forma uma camada de óxido estável. Quando a camada de óxido é formada pode haver a formação de uma solução sólida entre o ligante maior e o menor. O que acontece neste caso é que o elemento com menor raio atômico se dissolve no óxido funcionando como um dopante, sendo assim, as propriedades da camada são modificadas. Os defeitos pontuais podem definir a característica físico-química do filme de óxido, pois os interstícios do metal e as vacâncias do metal e do oxigênio são os meios que proporcionam a transferência de massa para que haja o crescimento da camada. O que Jiang et. al propuseram, é que através da solubilização do silício no óxido de titânio (TiO2), formando um defeito intersticial ou substitucional, a resistência à corrosão da liga de Ti-Si pode ser afetada. Já que o coeficiente de difusão do oxigênio é menor no óxido de silício do que no óxido de titânio, isso pode ocasionar uma maior resistência à penetração de oxigênio por parte do SiO2. O conceito citado acima está englobado no modelo de defeitos pontuais (MDP) (point defect model- PDM), e que é restrito a um caso ideal no qual a camada de óxido é densa e contínua e está aderida ao metal por toda a extensão. O efeito da resistência à corrosão, quando se trata de um elemento de liga, envolve alguns parâmetros, tais como: a capacidade de ligação entre os óxidos; o coeficiente de 25 difusão iônico; a estabilidade do óxido e a influência dos óxidos do elemento principal e em seus defeitos [14]. Um estudo aprofundado em ligas de Ti-Si-B, contendo sistemas bifásicos (TiSS + Ti6Si2B e Ti6Si2B + Ti5Si3) e trifásicos (TiSS + Ti6Si2B + Ti5Si3 e TiSS + Ti6Si2B + TiB), mostra a transformação de fases durante oxidação em ar à 900ºC e à 1100ºC. O que se observou nesse trabalho foi o aumento da taxa de oxidação em ar à 900ºC e à 1100ºC, embora nessa última temperatura a taxa de oxidação tenha apresentado uma pequena variação após 24h de exposição ao ar. A Fig. 6 mostra uma camada de óxido formada em uma liga Ti-Si-B. Figura 6: Imagens geradas por MEV da oxidação em ar à 900ºC por 48h da liga Ti-Si-B [16]. Alguns pontos importantes em relação às ligas de Ti-Si-B foram identificados, sendo eles: a) A fase TiSS tem uma participação parcial nas taxa de oxidação. b) A fase ternária Ti6Si2B, em grandes quantidades, foi relacionada à baixa taxa de oxidação. c) A partir do processo de oxidação, as ligas podem sofrer mudanças de composição devido ao fenômeno de oxidação seletiva. d) Além da formação de camadas dos óxidos TiO2 e SiO2, a presença de nitrogênio indica a possível formação de fases contendo nitretos e óxidos à base de Ti, Si e B. A camada de óxido mais externa da superfície é formada basicamente por TiO2, enquanto que na camada entre os sistemas bifásicos ou trifásicos e a camada exterior podem coexistir óxidos e nitritos à base de titânio, silício e boro [15]. Através dos estudos de oxidação apresentados, particularmente das ligas de titânio, pode-se ter uma ideia dos resultados promissores de ligas de Ti-Si-B e outras contendo a adição de um quarto elemento. 26 2.6 Sobre corrosão das ligas de Ti-Si O efeito do silício no comportamento de corrosão em soluções ácidas tem sido recentemente avaliado em ligas Ti-Si [14,16]. Os resultados indicaram que a resistência à corrosão desses materiais foi aumentada de forma significativa, a partir da formação de filmes passivos constituídos basicamente de TiO2 e SiO2. Ligações dos tipos Si-O e Si-O-Ti confirmaram a presença de SiO2 e TiO2 dissolvendo silício. Assim, o aumento da resistência à corrosão desses materiais foi relacionado com a formação de um filme estável formado por essas fases e pelas imperfeições cristalinas decorrentes da dissolução de silício no TiO2 e outras formadas na interface TiO2/SiO2 [14]. O comportamento de corrosão de ligas Ti-Si foi recentemente avaliado em soluções de HCl, a partir de amostras amorfo-cristalinas e cristalinas preparadas por moagem de alta energia. As taxas de corrosão parcial e total foram estimadas por meio da técnica de perda de massa, traçando as quantidades dos elementos dissolvidos por espectrofotometria. A resistência à polarização na interface metal-solução foi estabelecida por ambas análises de perda de massa e espectrofotometria [16]. Estudos sobre ligas de Ti-Si com estrutura cristalina e com estrutura amorfo-cristalina, inicialmente produzidas por moagem de alta energia, indicaram alta resistência à corrosão em solução de HCl, e um aumento na resistência quando a concentração de HCl também foi aumentada. Os dados experimentais indicaram que as amostras amorfas-cristalinas possuem melhor resistência à corrosão nas soluções investigadas. Tal efeito no comportamento de corrosão foi relacionado com a presença da estrutura amorfa formada durante a moagem de alta energia. Isso está relacionado com a quantidade menor de contorno de grão da fase amorfa, sendo ainda acrescentado pela ativação mecânica durante a síntese e a distribuição estrutural e química homogênea da fase amorfa, além da formação do filme de óxido [16]. Alguns dos métodos utilizados por Jiang et. al. para avaliar a corrosão das ligas Ti-Si foram descritos, sucintamente, com o intuito de adquirir conhecimento sobre corrosão dessas ligas e as características principais da adição de silício. Assim, pode-se ter um parâmetro e um conhecimento prévio antes de realizar estudos de ligas ternárias e quaternárias envolvendo o sistema Ti-Si-B. 27 2.6.1.1 Crescimento transiente do filme passivo Os resultados dos recentes estudos mostram que as ligas de Ti-Si tem um potencial de corrosão similar ao titânio puro. No entanto, o efeito da sílica nas ligas com mais de 4wt.%, aumentou levemente a corrente crítica necessária para que haja a passivação. Nas ligas de Ti-11Si, a varredura ponteciodinâmica foi analisada em função da variação de pH (0,17 até 5,26), o que pode-se perceber no trabalho Jiang et.al. foi que houve uma relação de inversa proporcionalidade, no qual a corrente passiva aumentou com a diminuição do pH, porém o potencial de corrosão permaneceu praticamente constante. Com base nas curvas potenciodinamicas pode-se avaliar a corrente de resposta em função de um potencial aplicado, além disso, é possível definir os parâmetros de escala de potencial, no qual o filme cresce de maneira estável. 2.6.1.2 Crescimento constante da camada passiva A corrente passiva constante sugere a existência de processos de interface com baixa frequência de relaxação, como por exemplo, o crescimento do filme. A corrente constante (Iss) foi colocada em função do potencial de formação em um gráfico, gerando uma linha horizontal que indica o potencial de independência da corrente passiva. De acordo com o modelo de defeitos pontuais (PDM), para este caso, a amostra indicou a existência de um estado estacionário na corrente passiva (Iss) e na espessura da camada de óxido (Lss), que podem estar relacionados à dois fatores, o crescimento e a dissolução da camada de óxido. Sendo que esta última está relacionada com a variação do pH. Porém, um filme de óxido, quando apresenta a fase SO2 estável, pode indicar uma menor influência do pH na dissolução dos óxidos, devido à ordem de reação das ligas Ti-Si serem menor que a do titânio puro. 2.6.1.3 Método Mott-Schottky Esse método permite examinar propriedades iônicas de um óxido semicondutor, apesar de que os óxidos não são considerados semicondutores ideais. Ainda assim, esse método é de grande importância para explicar a influência de elementos ligantes na resistência à corrosão das ligas. 28 Assim, o estudo das ligas Ti-Si por Jiang et. al. avaliou a dopagem de silício na liga e os possíveis defeitos químicos na camada de óxido através do método Mott-Schottky junto ao PDM [14]. O que se observou foi que, com a adição de silício, a camada de óxido apresenta característica de semicondutor do tipo n, ou seja, predomina a doação de elétrons, devido a vacâncias de oxigênio e/ou titânio intersticiais. Apesar disso, uma concentração menor de defeitos pode estar ligada a inibição por parte do elemento silício. O que se sabe até então, é que a espessura da camada de óxido, mais a taxa de crescimento da camada, a variação de pH e a presença de uma estrutura estável (que pode ser SO2), influenciam na concentração de defeitos pontuais na camada, que por sua vez está relacionado ao mecanismo de corrosão dos metais. 2.6.2 Características das ligas Ti-Si observadas Em relação ao experimento realizado por Jiang et.al., observaram que as propriedades geradas pela formação de óxido de SiO2 foram satisfatórias, pela dopagem de Si em TiO2 e pelas imperfeições formadas nos contornos de grãos e de interface entre SiO2 e TiO2. Além disso, as análises de Mott-Schottky possibilitaram visualizar que as ligas de Ti-Si são condutores do tipo n [14]. 3. Conclusão Com base nos estudos apresentados neste trabalho, pode-se perceber que as características do titânio podem ser aprimoradas com o complemento de alguns aditivos, gerando ligas com propriedades melhores que as do metal base. Com isso, pode-se concluir que estudos e experimentos futuros sobre a corrosão de ligas ternárias e quaternárias, baseadas na fase Ti6Si2B, tornam-se necessárias. 4. Referências Bibliográficas [1] RAMOS, A. S. et. al. Ti6Si2B, a new ternary phase in the Ti–Si–B system. Elsevier, Intermetallics 12 (2004) 487-491. [2] LIU, C., CHU, P. K., DING C. Surface modification of titanium, titanium alloys, and related materials for biomedical applications. Elsevier,Kowloon, Materials Science and Engineering R 47 (2004) 49–121. 29 [3] DONACHIE, M. J. J. Titanium A Technical Guide. 2nd Edition, Ohio: ASM International, 2000. [4] GENTIL, V. Corrosão. 3ª Edição, Rio de Janeiro: LTC. 1994. 345 p. [5] Ricker, R. E, Stoudt, M. R., Dante, J. F., Fink, J. L., Beauchamp, C. R., Moffat T. P. Corrosion of Metals. MATERIAL SCIENCE AND ENGINEERING LABORATORY. [6] SCHUMTZ, P. Surfaces, Interfaces, and their Applications II. Laboratory for Joining Technologies and Corrosion, EMPA Dübendorf, 2013. [7] Z. Szklarska-Smialowska, Pitting Corrosion of Metals, NACE, 1986. [8] SCHVARTZMAN, M. A. M., et. al. Avaliação Preliminar da Corrosão Sob Tensão de um aço tipo ABNT 321 em Ambiente de Reatores Nucleares. VII Seminário Brasileiro do Aço Inoxidável. São Paulo, 2004. [9] STAEHLE. R.W. Fundamental Aspects of Stress Corrosion Cracking, C.R.W. Staehle, A.J. Party e D. Van Rooyen, EDS. National AssociationCorrosion Engineers, Houston,Texas, p. 04, 1969. [10] HOCHMAN, J. and SAEHLE .R.W, EDSON.Stress CorrosionCracking and Hydrogen Enbrittement of Iron base Alloys. NACE, Houston,Texas, In press. [11] ASM, Metals Handbook, In: Failure Analysis and. Prevention, vol.10, American Society for Metals, USA, p. 209, 1975. [12] WAGNER, C.Z., Physik Chem. B 2 1 , 25( 1 933). [13] VOJTECH, D.; BÁRTOVÁ, B.; KUBATÍK, T. High temperature oxidation of titanium–silicon alloys. Materials Science and Engineering A361 (2003) 50–57. [14] JIANG, Z.; DAI, X.; MIDDLETON, H. Effect of silicon on corrosion resistance of Ti– Si alloys. Materials Science and Engineering B 176 (2011) 79–86. [15] RAMOS, A. S., et. al. Microstructure and oxidation behavior of Ti–Si–B alloys. Materials Science and Engineering A363 (2003) 297–306. [16] PARLAPANSKA, S. PARLAPANSKI, D. Corrosion behavior of mechanically alloyed Ti-Si samples. Corrosion Science, vol. 39, No. 7, p. 1321-1327, 1997. S0010938x(97)00031-0.

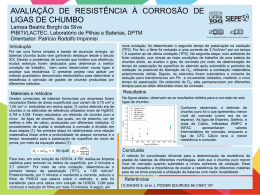

Download