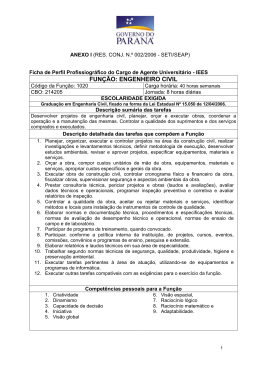

UNIVERSIDADE FEDERAL DA PARAÍBA CENTRO DE CIÊNCIAS SOCIAIS APLICADAS COORDENAÇÃO DO CURSO DE GRADUAÇÃO EM ADMINISTRAÇÃO SERVIÇO DE ESTÁGIO SUPERVISIONADO EM ADMINISTRAÇÃO LUCÉLIO CARVALHO DE SANTANA MEDIDAS ESTRATÉGICAS DE GESTÃO DA MANUTENÇÃO PARA MAXIMIZAÇÃO DO ÍNDICE DE EFICIÊNCIA GLOBAL DOS EQUIPAMENTOS DO SETOR INDUSTRIAL DE EXPEDIÇÃO NA VOTORANTIM CIMENTOS N/NE João Pessoa – PB Abril de 2008 2 LUCÉLIO CARVALHO DE SANTANA MEDIDAS ESTRATÉGICAS DE GESTÃO DA MANUTENÇÃO PARA MAXIMIZAÇÃO DO ÍNDICE DE EFICIÊNCIA GLOBAL DOS EQUIPAMENTOS DO SETOR INDUSTRIAL DE EXPEDIÇÃO NA VOTORANTIM CIMENTOS N/NE Trabalho de Conclusão de Curso Apresentado à Coordenação do Serviço de Estágio Supervisionado em Administração, do Curso de Graduação em Administração, do Centro de Ciências Sociais Aplicadas da Universidade Federal da Paraíba, em cumprimento às Exigências para a Obtenção do Grau de Bacharel em Administração. Área: Administração de Produção e Operações Orientador: Prof. Ms. Jailson Ribeiro de Oliveira João Pessoa – PB Abril de 2008 3 Ao Professor Orientador: Ms. Jailson Ribeiro de Oliveira Solicitamos examinar e emitir parecer no Trabalho de Conclusão de Curso do aluno Lucélio Carvalho de Santana. João Pessoa, 18 de abril de 2008. ___________________________ Prof. Dr. Rosivaldo de Lima Lucena Coordenador do SESA Parecer do Professor Orientador: ______________________________________________________________________________ ______________________________________________________________________________ ______________________________________________________________________________ ______________________________________________________________________________ ______________________________________________________________________________ ______________________________________________________________________________ ______________________ 4 LUCÉLIO CARVALHO DE SANTANA MEDIDAS ESTRATÉGICAS DE GESTÃO DA MANUTENÇÃO PARA MAXIMIZAÇÃO DO ÍNDICE DE EFICIÊNCIA GLOBAL DOS EQUIPAMENTOS DO SETOR INDUSTRIAL DE EXPEDIÇÃO NA VOTORANTIM CIMENTOS N/NE Monografia de bacharelado em Administração avaliada em: 28/04/2008, pela banca examinadora a seguir, obtendo o conceito_________________ ( ). ______________________________________________________________________________ Prof. Ms. Jailson Ribeiro de Oliveira – Orientador – UFPB/CCSA/DA ______________________________________________________________________________ Prof. Ms. Arturo Rodrigues Felinto – Examinador – UFPB/CCSA/DA ______________________________________________________________________________ Prof. Dr. André Gustavo Carvalho Machado – Examinador – UFPB/CCSA/DA 5 Dedico a: meu filho Matheus Henrique, que apesar de apenas três anos de idade e de suas limitações, decorrentes de um problema neurológico, me enche de esperanças com sua alegria, seus gestos de carinho, suas brincadeiras e sua pureza. Filho és minha dose diária de motivação, papai estará contigo em todos os momentos, estaremos sempre juntos para vencermos todas as dificuldades que a vida nos submeter e também para comemorarmos os maravilhosos momentos de vitória, que Deus continue a te abençoar. 6 AGRADECIMENTOS Acima de tudo ao Nosso Deus, Criador da Terra e dos Céus, por todas as suas bênçãos sobre a minha vida, que sempre me fortaleceram, me fizeram um ser humano melhor e me deram forças para prosseguir. Aos meus pais, pela maior herança que poderiam ter me dado, os ensinamentos e a educação. Pai e Mãe, sem o apoio de vocês, eu não teria chegado até aqui, obrigado por tudo. A minha esposa Ana Lécia, pela compreensão, companheirismo e fidelidade em todos os momentos, amo você. Aos meus amigos Wesley Ribas, Elias Pereira e Vitor Máximo, pelas parcerias ao longo do curso. Ao Mestre Jailson Ribeiro, pelas orientações e compromisso ao longo da realização deste trabalho. Lamento não ter sido honrado com seus ensinamentos em sala de aula. Ao Dr. Rosivaldo Lucena, pelos constantes incentivos e ensinamentos nas disciplinas de administração da produção. Aos meus colegas de trabalho da Votorantim Cimentos, pelo apoio e colaboração na realização da pesquisa. 7 “Perseverar é um dos grandes segredos do êxito. Muitas coisas na vida dependem da continuidade da perseverança que tudo alcança” (Roque Schneider) 8 SANTANA, Lucélio Carvalho de. Medidas estratégicas de gestão da manutenção para maximização do índice de eficiência global de equipamentos (OEE) do setor industrial de expedição da Votorantim Cimentos N/NE. 2008. 114 f. Monografia (Graduação em Administração). Universidade Federal da Paraíba. João Pessoa – PB. RESUMO O setor de expedição é a etapa final do processo de industrialização de cimento, sendo responsável pelo ensacamento, paletização e carregamento do produto final, permitindo sua chegada ao cliente. Esta pesquisa estudou o baixo desempenho do setor na Cipasa, unidade industrial da Votorantim Cimentos N/NE, localizada no município de Caaporã, PB, com o propósito de verificar as medidas estratégicas cabíveis ao setor de manutenção, visando a maximização do desempenho dos equipamentos do setor, medido através do índice de eficiência global (OEE) metodologia utilizada no processo de Manutenção Produtiva Total (TPM), esse processo, por sua vez, foi abordado como sugestão de aplicação para o setor. Para isso foram realizados acompanhamentos dos processos em campo e relatórios de produção e manutenção do referido setor, observando-se suas características e entrevistas com os principais gestores e profissionais envolvidos. Como principais resultados desta pesquisa, foram levantadas as principais oportunidades de melhoria (diagnóstico dos indicadores de disponibilidade, produtividade e qualidade das linhas de produção; otimização do Planejamento e Controle da Manutenção), como também determinadas as medidas estratégicas (implantação de sistema de informação; criar estrutura de engenharia de manutenção; política de capacitação técnica) para a maximização do índice de eficiência global do setor. Elaborou-se o Plano Diretor da Manutenção, visando uma gestão homogênea em todos os aspectos que tangem: a manutenção; o desenvolvimento contínuo da qualidade dos processos de manutenção e a conquista sustentável de resultados, aumentando-se o desempenho dos equipamentos de ensacamento, paletização e carregamento, que atualmente constituem-se, o gargalo para o aumento do volume de expedição de cimento e argamassa da Cipasa. Palavras-chave: Gestão da Produção.Gestão estratégica da manutenção. Plano Diretor de Manutenção. Manutenção Produtiva Total. Eficiência global de Equipamentos (OEE). 9 LISTA DE SIGLAS BACKLOG - Tempo estimado para conclusão de todos os serviços da manutenção CIPASA - Cimento Poty da Paraíba S/A DF - Disponibilidade Física DFMEA - Design Failure Modes and Effects Analysis (FMEA do projeto) FMEA - Análise dos Modos de Falhas e Efeitos HE - Horas extras Hh - Homem-hora HM - Horas paradas para qualquer tipo de manutenção HMC - Horas de manutenção corretiva HMP - Horas de manutenção programada HP - Horas programadas para operação HTM - Horas totais de manutenção. II - Itens Imprevisíveis utilizados pela manutenção IMC – Índice de manutenção corretiva IMP – Índice de manutenção preventiva planejada IP - Itens Previsíveis utilizados pela manutenção MTBF - Mean Time Between Failure (Tempo Médio Entre Falhas) MTTR - Mean Time to Repair (Tempo Médio para Reparo) OEE - Overall Equipment Effetiveness (Eficiência Global de Equipamentos) OS - Ordem de Serviço PCM - Planejamento e Controle da Manutenção PDCA - Plan, Do, Control, Action (Planejar, Fazer, Controlar, Agir) PDM - Plano Diretor de Manutenção PFMEA- Process Failure Modes and Effects Analysis (FMEA do processo) PI - Plant Information (Software para interface de processos) PM - Padrão de Manutenção PO - Padrão Operacional RCM - Manutenção Centrada na Confiabilidade RE - Rotação de Estoque SENAI - Serviço Nacional de Aprendizagem Industrial STM – Suporte Técnico de Manutenção TC - Tempo de carga TPM - Manutenção Produtiva Total TRD - Tempo real disponível VC - Votorantim Cimentos 10 LISTA DE ILUSTRAÇÕES Figura 01: Confiabilidade ........................................................................................................ 19 Figura 02: Fluxo PCM ............................................................................................................. 25 Figura 03: Elementos Básicos FMEA ..................................................................................... 29 Figura 04: Ciclo PDCA de Controle de processos .................................................................. 31 Figura 05: Elementos da eficácia global de uma máquina ...................................................... 36 Figura 06: Equação para cálculo do OEE ................................................................................ 37 Figura 07: Formulário manual de Boletim de produção ......................................................... 43 Tabela 01: Indicadores do OEE. .............................................................................................. 43 Gráfico 01: Gráfico de Pareto acompanhamento maiores causas de paradas ......................... 44 Figura 08: Modelo de arquitetura Sistema de Informação ...................................................... 46 Figura 09: Tela de acompanhamento dos desvios de disponibilidade .................................... 47 Figura 10: Tela de acompanhamento da produtividade e desvios da qualidade ..................... 48 Tabela 02: Indicadores de Desempenho do OEE .................................................................... 49 Figura 11: Modelo de cronograma de paradas Ensacadeiras .................................................. 50 Figura 12: Quadro Perfil de qualificação ................................................................................ 51 Gráfico 02: Pareto de falhas ensacadeira 5. ............................................................................. 52 Figura 13: Fluxograma de escolha de materiais ...................................................................... 80 11 SUMÁRIO 1 INTRODUÇÃO.................................................................................................................... 14 1.1 Delimitação do Problema........................................................................................................14 1.2 Justificativa............................................................................................................................. 16 1.3 Objetivos..................................................................................................................................17 1.3.1 Objetivo Geral...................................................................................................................... 17 1.3.1 Objetivos Específicos........................................................................................................... 17 2 FUNDAMENTAÇÃO TEÓRICA.........................................................................................18 2.1 Manutenção de Sistemas Produtivos....................................................................................... 18 2.2 Manutenção Produtiva Total....................................................................................................20 2.3 Planejamento e Controle da Manutenção.................................................................................23 2.4 Ferramentas de Apoio a Decisão em Manutenção...................................................................26 2.4.1 Análise dos Modos de Falhas e Efeitos - FMEA................................................................. 26 2.4.1.1 Funcionamento da Ferramenta FMEA..............................................................................26 2.4.1.2 Tipos de FMEAs.................................................................................................................27 2.4.1.3 Elementos básicos de todos as FMEAs..............................................................................28 2.4.2 O Ciclo PDCA de Controle de Processos.............................................................................30 2.4.2.1 O Funcionamento do Ciclo PDCA no Controle de Processos............................................30 2.4.3 Sistema Informatizado de Manutenção.................................................................................... 32 2.4.4 Medidas de desempenho........................................................................................................32 2.4.4.1 Introdução...........................................................................................................................32 2.4.4.2 Medidas de desempenho: Uma definição e seus objetivos.................................................33 2.4.4.3 Definição de Overall Equipment Effetiveness (OEE)……………………………….…. 35 3 PROCEDIMENTOS METODOLÓGICOS.........................................................................38 3.1 Método de abordagem............................................................................................................. 38 3.2 Tipo de pesquisa.......................................................................................................................38 3.3 Caracterização do ambiente de pesquisa ................................................................................ 39 3.4 Sujeitos da pesquisa: Universo e Amostra...............................................................................39 3.5 Coleta de dados: Critérios, Tipos de dados e Periodicidade de coleta.....................................40 12 3.6 Variáveis da pesquisa ............................................................................................................. 41 3.7 Instrumento de coleta de dados............................................................................................... 41 3.8 Tratamento dos dados ..............................................................................................................41 4 ANÁLISE E INTERPRETAÇÃO DOS DADOS ...............................................................42 4.1 Análise e diagnóstico dos indicadores do OEE, disponibilidade, produtividade e qualidade.........................................................................................................................................42 4.1.1 Sistema de Informação para monitoramento dos indicadores de desempenho das linhas de produção..........................................................................................................................45 4.2 Análise das programações de produção e manutenção do setor de ensacamento....................49 4.3 Análise e diagnóstico do nível de formação e qualificação das equipes de produção e manutenção do setor de ensacamento.............................................................................................51 4.4 Política de gestão de materiais de manutenção na área de ensacamento .................................53 4.5 Plano Diretor de Manutenção...................................................................................................55 4.5.1.1 Introdução...........................................................................................................................55 4.5.2 Política da Manutenção.........................................................................................................56 4.5.3 Conceitos adotados.............................................................................................................. .56 4.5.4 Classificação das áreas..........................................................................................................58 4.5.5 Planejamento / Inspeção de Manutenção...............................................................................60 4.5.6 Gestão de materiais para manutenção....................................................................................77 4.5.7 Tecnologia na Manutenção....................................................................................................84 4.5.8 Sistema Informatizado de Manutenção.................................................................................85 4.5.9 Padronização na manutenção.....................................................................................................................89 4.5.10 FMEA - Manutenção Centrada em Confiabilidade.............................................................92 4.5.11TPM - Manutenção Produtiva Total ....................................................................................93 4.5.12 Índices e Indicadores de Manutenção..................................................................................96 4.5.13 Recursos Humanos na Manutenção...................................................................................101 4.5.14 Auditoria da Manutenção...................................................................................................104 4.5.15 Engenharia da Manutenção...............................................................................................106 13 5 CONCLUSÃO........................................................................................................................108 5.1 Atingimento dos objetivos específicos...................................................................................109 5.2 Limitações da pesquisa..............................................................................................................111 5.3 Recomendações para a empresa...............................................................................................111 5.4 Sugestões de pesquisa.............................................................................................................112 REFERÊNCIAS..........................................................................................................................113 14 1 INTRODUÇÃO O presente trabalho consiste na monografia de conclusão de curso de bacharelado em Administração da Universidade Federal da Paraíba, bem como atende aos requisitos normativos do Serviço de Estágio Supervisionado em Administração do Centro de Ciências Sociais Aplicadas da referida instituição. O objetivo da pesquisa de implementar as medidas estratégicas de gestão da manutenção para maximização do índice de eficiência global dos equipamentos (OEE) do setor industrial de expedição na Votorantim cimentos N/NE. 1.1 DELIMITAÇÃO DO PROBLEMA A função manutenção está presente na vida humana desde a antiguidade, a partir do momento em que o homem passou a fazer uso de instrumentos e ferramentas para auxiliar na realização das atividades mais elementares de sobrevivência, tais como a caça e a pesca. Com o advento da Revolução Industrial no século XVIII, houve crescimento das sociedades urbanas movidas pelas atividades industriais e uma expansão no volume de produção de bens de consumo, visando atender as demandas desta nova configuração social. Daí as funções de produção passaram a ter destaque na sociedade e mais uma vez as atividades de manutenção dos meios de sobrevivência figuram na vida humana, desta vez, como meio de garantir o bom funcionamento das indústrias. A partir do século XX a Revolução Industrial foi acompanhada pela revolução tecnológica, onde os bens de consumo e os bens de produção passaram a sofrer evoluções constantes e, a partir de então, o que há de constante na administração da produção são as mudanças e o avanço tecnológico. Porém esse avanço trouxe significativas mudanças na configuração da produção e, por sua vez, nas relações de mercado e consumo, representados por novas necessidades, novos produtos, novos concorrentes, entre outros aspectos, - Assim os fatores da qualidade passaram a ser decisivos para sobrevivência das indústrias, neste contexto, ganha destaque o estudo dos sistemas e métodos de produção, onde a eficiência passa a ser perseguida como maneira de reduzir custos operacionais e trazer competitividade as organizações Viana (2002). 15 No cenário apresentado surgem, para a administração da produção, vários fatores produtivos a serem gerenciados como itens prioritários de gestão para conquista de resultados sustentáveis, dentre os quais merecem destaque neste estudo: a produtividade, a disponibilidade e a confiabilidade dos equipamentos de produção, pois não basta as indústrias possuírem bons equipamentos de produção, mas utilizá-los de forma racional e produtiva a fim de maximizar os resultados. Para conquistar desempenhos satisfatórios no que diz respeito aos itens destacados anteriormente, surgem os estudos que buscaram desenvolver as atuações dos sistemas de manutenção nas indústrias, propiciando-as, cada vez mais, diretrizes de profissionalização e gerenciamento, levando de uma abordagem rudimentar aos mais modernos conteúdos de planejamento e controle da manutenção, com destaque para a visão de Manutenção Produtiva Total (TPM), metodologia esta que trouxe para a função manutenção o caráter de prevenção através de um planejamento estruturado das ações de manutenção evitando-se quebras e otimizando o desempenho, uma das visões que foram abordadas neste estudo. Dentro desta pesquisa, o referido estudo foi desenvolvido na unidade produtiva CIPASA da VOTORANTIM CIMENTOS N/NE. Atualmente a unidade produtiva pesquisada vem apresentando desempenho abaixo do esperado em uma das etapas do processo produtivo, a de expedição, etapa final do processo de fabricação de cimento e argamassa, responsável pelo ensacamento do produto final e carregamento de caminhões, permitindo a chegada destes ao cliente dentro das especificações da qualidade, o índice de eficiência global (OEE) indicador de desempenho utilizado pela organização para medir a eficiência operacional dos equipamentos, avaliando-se os números da disponibilidade, produtividade e qualidade dos processos, atualmente é de aproximadamente 65%, ou seja, os equipamentos possuem um desempenho pouco superior à metade da capacidade nominal, isto faz com que este setor se configure atualmente como gargalo para o aumento do volume de expedição da fábrica. Diante do contexto outrora apresentado, faz-se necessário averiguar o seguinte problema de pesquisa: Quais as medidas estratégicas necessárias para a maximização do índice de eficiência global dos equipamentos do setor industrial de expedição na Votorantim Cimentos N/NE? 16 1.2 JUSTIFICATIVA Na busca pela competitividade e sustentabilidade dos seus negócios a VOTORANTIM CIMENTOS N/NE, expressivo grupo empresarial brasileiro, possui um parque industrial dotado do que existe de mais moderno no campo da automação industrial de processos. E para garantia do retorno destes investimentos, faz-se necessário que os equipamentos funcionem dentro das características de especificação nominal projetadas atendendo as necessidades determinadas no planejamento e controle da produção, o que permitirá o cumprimento do planejamento estratégico da organização, no que diz respeito ao volume de expedição de cimentos e argamassas para atendimento as demandas do mercado local. O propósito deste projeto foi de analisar o baixo desempenho do setor de expedição da Votorantim Cimentos N/NE, bem como, propor soluções para a conquista de resultados nesta área, elevando-se o índice de eficiência global (OEE), indicador de desempenho utilizado pela organização para medir a eficiência operacional dos equipamentos, avaliando-se os números da disponibilidade, produtividade e qualidade dos processos, e a partir da gestão da manutenção com implementação da visão da TPM (Manutenção Produtiva Total), metodologia esta que trouxe para a função manutenção o caráter de prevenção através de um planejamento estruturado das ações de manutenção evitando-se quebras e otimizando o desempenho, foram também abordadas e sugeridas a organização e implementação de diversos aspectos estruturais da manutenção industrial dos equipamentos produtivos, que vão desde a análise e tratamento das falhas, passando pela otimização das atividades de manutenção preventiva, preditiva e corretiva, envolvimento dos operadores na manutenção, gestão das pessoas envolvidas no processo, capacitação da equipe técnica de manutenção, e utilização de várias ferramentas da qualidade aplicadas à manutenção, entre elas o ciclo PDCA. Permitindo desenvolvimento contínuo e garantindo alto desempenho do setor – o que permitirá o aumento da capacidade de expedição desta unidade industrial, de modo a fomentar a geração de um plano diretor de manutenção (PDM), fruto das oportunidades de melhoria identificadas e analisadas, tendo como resultantes as diretrizes deste PDM. Diante do exposto, pretendeu-se através deste projeto estudar um caso de baixo desempenho de equipamentos na VOTORANTIM CIMENTO N/NE e, a partir da análise realizada, propor soluções para melhoria do desempenho da unidade produtiva pesquisada, 17 aplicando-se as teorias mais modernas aplicadas ao planejamento e controle da manutenção, coube também a esta análise demonstrar os impactos positivos da correta gestão da manutenção para consolidação do planejamento estratégico desta empresa. Com os impactos positivos deste projeto objetivou-se também demonstrar e valorizar a ação competente do administrador da produção, profissional que possui uma visão sistêmica do gerenciamento da produção e está atento a todos os aspectos que conduzam as organizações a sustentabilidade e expansão dos seus negócios, valorizando também o ensino acadêmico de administração. 1.3 OBJETIVOS 1.3.1 OBJETIVO GERAL Implementar as medidas estratégicas necessárias para a maximização do índice de eficiência global dos equipamentos do setor industrial de expedição na Votorantim Cimentos N/NE. 1.3.2 OBJETIVOS ESPECÍFICOS Diagnosticar os indicadores de disponibilidade, qualidade e produtividade do setor de expedição Votorantim Cimentos N/NE; Verificar as programações de produção e de manutenção do setor de expedição Votorantim Cimentos N/NE; Identificar o nível de formação e qualificação da equipe do setor de expedição Votorantim Cimentos N/NE e propor a política de treinamentos técnico-operacionais; Caracterizar a política de gestão de materiais de manutenção da área industrial da Votorantim Cimentos N/NE; Propor sugestões e melhorias à qualidade e manutenção do setor de expedição da Votorantim Cimentos N/NE a partir das diretrizes do PDM, da metodologia TPM, da implantação de ferramentas de análise de falhas (FMEA) e efetivação do PCM. 18 2 FUNDAMENTAÇÃO TEÓRICA 2.1 MANUTENÇÃO DE SISTEMAS PRODUTIVOS Em busca de desempenho competitivo, as organizações necessitam que as funções básicas representadas pelos diversos departamentos de sua estrutura apresentem resultados eficazes. A Manutenção, definida pela Norma Brasileira Regulamentadora NBR-5462(1994) como “a combinação de todas as ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida” apresenta-se como função estratégica das organizações e responsável direta pela disponibilidade dos ativos, e tem uma importância capital nos resultados da empresa. A eficácia desse desempenho será diretamente proporcional à eficácia da Gestão da Manutenção. Nesse sentido a Gestão de manutenção passa a ter como objetivo fundamental, garantir valores, cada vez mais altos, da disponibilidade do sistema produtivo. Sem essa visão, os resultados da atividade de manutenção ficam restritos ao desempenho de cada ação, perdendo a visão global. Segundo a NBR-5462 (1994), disponibilidade é a capacidade de um item estar em condições de executar uma certa função em um dado instante ou durante um intervalo de tempo determinado, levando-se em conta os aspectos combinados de sua confiabilidade, mantenabilidade e suporte de manutenção, supondo que os recursos externos requeridos estejam assegurados. As exigências cada vez maiores por disponibilidade dos ativos, figurando-se como ganho competitivo das organizações, proporcionaram a Gestão da Manutenção um papel cada vez mais estratégico, pois houve aumento da importância dessa gestão no projeto do produto e no processo produtivo. Pode-se perceber a importância da combinação entre projeto do produto e processo produtivo para conquista da disponibilidade, através da figura 01: 19 Figura 1: Confiabilidade Fonte: Dias (1996). Através deste esquema verificamos que a mantenabilidade (probabilidade de recolocação em funcionamento) está diretamente ligada as características do projeto, sendo as estratégias de manutenção do sistema conseqüências deste projeto. Então, atributos como precisão, segurança e economia relativa às ações de manutenção, devem estar contidos em cada item (componente, subsistema ou sistema) e em todas as fases do projeto. Isso significa que o produto deve ser projetado na perspectiva de que cada item que o constitui, quando do processo de perda da funcionalidade ou mesmo após a falha da função, seja recuperado para a condição de “tão bom quanto novo”, qualquer que seja a ação de manutenção executada, podendo-se obter através da gestão da manutenção os maiores indicadores de disponibilidade do sistema maximizando os atributos de confiabilidade e mantenabilidade sendo esta a função principal das políticas de manutenção implementadas atualmente. Tais políticas são desenvolvidas a partir das definições que qual tipo de manutenção a utilizar em cada circunstância e/ou etapa do projeto podendo ser: Manutenção corretiva, aquela que é efetuada após a ocorrência de uma falha destinada a 20 recolocar um item em condições de executar uma função requerida. Manutenção preventiva efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou degradação do funcionamento de um item. E manutenção preditiva que busca a qualidade de serviço desejada, com base na aplicação sistemática de técnicas de medições e análise, utilizando-se de meios de supervisão ou de amostragem, para reduzir ao mínimo a manutenção preventiva e diminuir a manutenção corretiva. (MOUBRAY 1992). Essas políticas têm alcançado maior sucesso nas organizações que gerenciam o sistema produtivo sob o enfoque da qualidade, competitividade e lucratividade. Nesses casos o uso de um sistema de gestão fundamentado na Manutenção para a Produtividade Total (TPM) e/ou na Manutenção Centrada na Confiabilidade (RCM), tem apresentado maior chance de sucesso, e serão essas visões, sobretudo, a de gestão da manutenção voltada para competitividade organizacional, que iremos utilizar para fundamentar este projeto. 2.2 MANUTENÇÃO PRODUTIVA TOTAL Durante muito tempo as indústrias funcionaram com o sistema de manutenção corretiva. Com isso, ocorriam desperdícios, retrabalhos, perda de tempo e de esforços humanos, além de prejuízos financeiros. A partir de uma análise desse problema, passou se a dar ênfase na manutenção preventiva. Com enfoque nesse tipo de manutenção, foi desenvolvido o conceito de manutenção produtiva total, conhecido pela sigla TPM (total productive maintenance), que inclui programas de manutenção preventiva e preditiva. Surgimento da TPM: O autor Takahashi (1993) descreve que a manutenção preventiva teve sua origem nos Estados Unidos e foi introduzida no Japão em 1950. Até então, a indústria japonesa trabalhava apenas com o conceito de manutenção corretiva, após a falha da máquina ou equipamento. Isso representava um Custo e um obstáculo para a melhoria de qualidade. Na busca de maior 21 eficiência da manutenção produtiva, por meio de um sistema compreensivo, baseado no respeito individual e na total participação dos empregados, surgiu a TPM, em 1970, no Japão. Nessa época era comum: a) Avanço na automação industrial; b) Busca em termos de melhoria da qualidade; c) Aumento da concorrência empresarial; d) Emprego do sistema „jus-in-time”; e) Maior consciência de preservação ambiental e conservação de energia; f) Dificuldades de recrutamento de mão-de-obra para trabalhos considerados sujos, pesados ou perigosos; g) Aumento da gestão participativa e surgimento do operário polivalente. Todas essas ocorrências contribuíram par o aparecimento da TPM. A empresa usuária da máquina se preocupa em valorizar e manter o seu patrimônio, pensando em termos de custo do ciclo de vida da máquina ou equipamento. No mesmo período, surgiram outras teorias com os mesmo objetivos. Os cinco pilares da TPM são as bases sobre as quais construímos um programa de TPM, envolvendo toda a empresa e habilitando-a para encontrar metas, tais como defeito zero, falhas zero, aumento da disponibilidade de equipamento e lucratividade. Segundo Takahashi (1993) os cinco pilares são representados por: a) eficiência; b) auto-reparo; c) planejamento; d) treinamento; e) ciclo de vida. Os cinco pilares são baseados nos seguintes princípios: 22 a) Atividades que aumentam a eficiência do equipamento. b) Estabelecimento de um sistema de manutenção autônomo pelos operadores. c) Estabelecimento de um sistema planejado de manutenção. d) Estabelecimento de um sistema de treinamento objetivando aumentar as habilidades técnicas da pessoa. e) Estabelecimento de um sistema de gerenciamento do equipamento. Objetivos da TPM: O objetivo global da TPM é a melhoria da estrutura da empresa em termos materiais (máquinas, equipamentos, ferramentas, matéria-prima, produtos etc.) e em termos humanos (aprimoramento das capacitações pessoais envolvendo conhecimento, habilidades e atitudes). A meta ser alcançada é o rendimento operacional global. O autor Takahashi (1993) também afirma que: As melhorias devem ser conseguidas por meio dos seguintes passos: a) Capacitar os operadores para conduzir a manutenção de forma voluntária. b) Capacitar os mantenedores a serem polivalentes. c) Capacitar os engenheiros a projetarem equipamentos que dispensem manutenção, isto é; o “ideal” da máquina descartável. d) incentivar estudos e sugestões para modificação dos equipamentos existentes a fim de melhorar seu rendimento, Aplicar o programa dos oito S: 1-Seiri= organização; implica eliminar o supérfluo. 2-Seiton= arrumação; implica identificar e colocar tudo em ordem. 3-Seiso = limpeza; implica limpar sempre e não sujar. 4-Seiketsu= padronização; implica manter a arrumação, limpeza e ordem em tudo. 5-Shitsuki= disciplina; implica a autodisciplina para fazer tudo espontaneamente. 6.Shido= treinar; implica a busca constante de capacitação pessoal. 7.Seison= eliminar as perdas. 8.Shikaro yaro= realizar coma determinação e união. Eliminar as seis grandes perdas: 23 1. Perdas por quebra. 2. Perdas por demora na troca de ferramentas e regulagem. 3. Perdas por operação em vazio (espera). 4. Perdas por redução da velocidade em relação ao padrão normal. 5. Perdas por defeitos de produção. 6. Perdas por queda de rendimento. Aplicar as cinco medidas para obtenção da “quebra zero”: 1. Estruturação das condições básicas. 2. Obediência às condições de uso. 3. Regeneração do envelhecimento. 4. Sanar as falhas do projeto (terotecnologia). 5. Incrementar a capacitação técnica. A premissa de manutenção é inserir a qualidade em suas atividades, em nível mais adequado e, consequentemente, aumentar a disponibilidade da máquina para a produção. A TPM (manutenção produtiva total) assume hoje, um papel importantíssimo na indústria, sendo amplamente utilizada como um poderoso instrumento para a redução dos custos e aumento da produtividade. 2.3 PLANEJAMENTO E CONTROLE DA MANUTENÇÃO Introdução Segundo Branco Filho (2005), é através de um planejamento adequado de manutenção que se obtêm os melhores níveis de disponibilidade do equipamento e conseqüentemente do processo produtivo, sendo a disponibilidade operacional o grande indicador da excelência da manutenção e da garantia de produtividade. As manutenções que em seu pioneirismo utilizavam apenas as características de correção, atuando sempre após as quebras, passaram por grande evolução, e ganhando cada vez mais 24 destaque neste cenário as funções de prevenção e detecção de falhas, agindo-se de forma próativa e otimizando-se os desempenhos nas organizações. Sendo assim, o Planejamento e Controle tornaram-se fases muito importantes do processo de gestão da manutenção, planejar não é uma tarefa simples, mas sim relativamente complexa e exige muita preparação, um planejamento só é eficaz quando as ações por ele planejadas forem eficazes. Existem muitas etapas que necessitam ser vencidas e um planejamento de manutenção de classe mundial exige muitos pré-requisitos que terão que ser abordados antes de falarmos em PCM propriamente dito. Objetivos do Planejamento de Manutenção Básico: Aumentar a confiabilidade e produtividade e reduzir custos da manutenção. Resultados esperados com o Planejamento e Controle da Manutenção: Possibilitar a manutenção enxergar mais longe e com isso garantir a alocação de todos os recursos necessários para execução da tarefa de forma a aumentar a produtividade da Manutenção. Garantir a programação de serviços para viabilizar a estratégia de Manutenção adotada pela área e priorizar alocação de recursos nos equipamentos vitais para a organização. Ter um retrato fiel da situação de cada equipamento, mão-de-obra e recursos disponíveis de forma a balizar nas decisões. Possibilitar que todas as tarefas da manutenção possam ser previsíveis, e planejadas com antecedência de forma a garantir a otimização do tempo de execução e da mão-de-obra. Reduzir custos com o estoque de sobressalentes, decorrentes do aumento da confiabilidade, implantação do planejamento de longo prazo com conseqüente aumento do percentual de compras programadas. Segundo Viana (2002) são funções do PCM: Prever a cronologia do desenvolvimento das atividades de manutenção, elaborando calendários com paradas programadas para manutenção dos equipamentos, respeitando-se a demanda dos sistemas produtivos; Otimizar a utilização dos recursos necessários, e torná-los disponíveis; Sincronizar as atividades e seus respectivos profissionais; Realizar as atividades no momento adequado; 25 Realizar estudos para definição do tipo de manutenção a ser utilizada por equipamento (corretiva, preventiva, preditiva); Determinar o organograma ideal da equipe de manutenção, inclusive com os níveis hierárquicos necessários e a correta distribuição dos profissionais; Criar e controlar os fluxos de trabalho dentro da manutenção; Controlar os custos da manutenção; Gerenciar a sistemática de capacitação e treinamento de pessoal; Determinar e controlar o nível de utilização dos usuários do software de manutenção; Controlar o arquivo de documentação técnica; Garantir que toda rotina da manutenção seja cumprida, a fim de se implantar melhorias a partir da avaliação dos resultados obtidos com esta rotina. Figura 2: Fluxo PCM Fonte: Kardec e Nascif, (2004). 26 O diagrama da figura 2 acima demonstra nitidamente a articulação do PCM executando uma função Gerencial dentro de uma gestão técnica que é o departamento de manutenção, cabe ao PCM avaliar todas as necessidades do sistema de manutenção, alinhando-as aos interesses do cliente, que no esquema configura-se como os sistemas produtivos e através desta gestão proporcionar as melhores condições para execução das atividades de manutenção, almejando atingir os maiores níveis de disponibilidade e confiabilidade dos sistemas produtivos. 2.4 FERRAMENTAS DE APOIO A DECISÃO EM MANUTENÇÃO 2.4.1 Análise dos Modos de Falhas e Efeitos - FMEA O autor Paul Palady (IMAM – 2002) descreve em seu livro FMEA, a seguinte visão: A Análise dos Modos de Falha e Efeitos (FMEA) é uma técnica que oferece três funções distintas: 1) O FMEA é uma ferramenta para prognóstico de problemas. 2) O FMEA é um procedimento para desenvolvimento e execução de projetos, processos ou serviços, novos ou revisados. 3) O FMEA é o diário do projeto, processo ou serviço. Como ferramenta, o FMEA é uma das técnicas de baixo risco mais eficientes para prevenção de problemas e identificação das soluções mais eficazes em termos de custos, a fim de prevenir esses problemas. Como procedimento, o FMEA oferece uma abordagem estruturada para avaliação, condução e atualização do desenvolvimento de projetos e processos em todas as disciplinas da organização. Pode ser utilizada para associar e manter vários outros documentos da organização. Como um diário, o FMEA inicia-se na concepção do projeto, processo ou serviço, e se mantém através da vida de mercado do produto. Qualquer modificação durante esse período, que afete a qualidade ou a confiabilidade do produto, deve ser avaliada e documentada no FMEA. 2.4.1.1 Funcionamento da Ferramenta FMEA 27 O autor relata que essa ferramenta é mais eficaz quando aplicada em um esforço de equipe; entretanto, o FMEA pode e tem sido executada com esforço individual. As vantagens e desvantagens de cada abordagem podem ser estimadas ponderando-se custo e benefício associados a cada uma.O desenvolvimento e a execução do FMEA gera custos; entretanto, quando feitos de forma eficaz, podem resultar em um retorno significativo de qualidade confiabilidade. Esse retorno é obtido através da redução do custo de falha, reunindo o conhecimento coletivo de todos (a equipe) os que compreendem como o projeto, processo ou serviço é 1) projetado, 2) produzido, 3) utilizado e mal utilizado. Quando o FMEA é feito em equipe, a chance de melhor identificação e prevenção dos modos de falhas potenciais é muito maior do que quando é feita individualmente. Embora o custo de desenvolvimento do FMEA seja muito inferior quando ele é feito por um indivíduo, as chances de melhor identificação e prevenção dos modos de falhas potenciais é consideravelmente menor e o retorno de qualidade/confiabilidade talvez não exceda o custo de desenvolvimento e manutenção do FMEA. É importante notar que o FMEA é proativo, implicando na eliminação de problemas potenciais antes que eles sejam realmente criados em um protótipo, durante o processo ou em campo. A questão mais comum é: Como se pode resolver um problema sem tê-lo visto ou experimentado? O FMEA é altamente subjetivo e requer um trabalho considerável de suposição em relação às possibilidades e à sua prevenção. Essa suposição é feita pelos especialistas no assunto, que acumularam experiência prática no projeto, processo ou serviço. Geralmente, a equipe pode usar como base dados históricos de desempenho de gerações anteriores do projeto, a fim de contribuir para identificação de alguns modos de falha potenciais, de suas conseqüências e das causas atribuídas a esses modos de falha potenciais. Se não houver dados disponíveis ou se as revisões da nova geração do projeto forem tão drásticas que inviabilizem a utilização de dados históricos, a equipe deve se basear totalmente no seu conhecimento e experiência. Essa é uma das razões que evidencia a importância da seleção da equipe e do planejamento subseqüente do FMEA no projeto global de FMEA. 2.4.1.2 Tipos de FMEAs Dois tipos distintos de FMEA surgiram desde o seu desenvolvimento em meados da década de 60: 1) FMEA de projeto (DFMEA- Design Failure Modes and Effects Analysis), e 2) FMEA de processos (PFMEA- Process Failure Modes and Effects Analysis). Dentro desses dois 28 tipos surgiram diversas versões e variações do FMEA e dos formulários de FMEA, que compartilham os mesmos objetivos e exigem elementos básicos comuns para alcançar esses objetivos. A diferença entre FMEA de projeto e FMEA de processo está nos objetivos. Cada uma delas tem dois objetivos bem diferentes, que podem ser identificados através de duas perguntas. No caso de FMEA de projeto, a equipe deve perguntar: ► Como esse projeto pode deixar de fazer o que deve fazer? ► O que devemos fazer para prevenir essas falhas potenciais de projeto? No caso de FMEA de processo, a pergunta é diferente: ► Como esse processo pode deixar de fazer o que deve fazer? ► O que devemos fazer para prevenir essas falhas potenciais de processo? Em alguns casos, a prevenção de problemas de projeto através de ações de produção pode ser mais barata e constituir o caminho mais curto. Esse princípio é conhecido como “relevância das etapas posteriores,” ou o Princípio da Relevância. Prevenir problemas de processo utilizando uma ação de projeto, em alguns casos, pode ser a estratégia mais eficiente e eficaz. Isso é conhecido como “controle das etapas anteriores”. A equipe de FMEA deve considerar as duas opções ao analisar o FMEA. 2.4.1.3 Elementos básicos de todas as FMEAs Todas as variações de FMEA devem incluir cinco elementos básicos, afim de garantir sua eficácia ou seu sucesso. Se um dos elementos exibidos for excluído, a contribuição final do FMEA em termos de qualidade/confiabilidade provavelmente será muito pequena, ou nenhuma. Em outras palavras, o investimento inicial no desenvolvimento do FMEA talvez não resulte em um retorno do investimento sob a forma de redução do custo de falha. 29 Figura 3: Elementos Básicos FMEA. Fonte: Palady, (2002). Os cinco elementos da Figura 3 são definidos abaixo como: 1) Selecionar o projeto de FMEA com o maior potencial de retorno de qualidade e confiabilidade para a organização e seus clientes. 2) Perguntar e responder às três seguintes perguntas: ► Como pode falhar? ► Por que falha? ► O que acontece quando falha? 3) Implementar um esquema para identificar os modos de falha mais importantes, a fim de trabalhar neles ou melhorá-los. Normalmente, o esquema mais comum é quantificar e classificar cada uma das três categorias. Há duas abordagens para esse elemento do FMEA e isso pode criar confusão. Uma abordagem é avaliar a ocorrência e a detecção de cada causa que contribui para o modo de falha. A outra é avaliar a ocorrência e a detecção do modo de falha. Independente da abordagem utilizada pela equipe de FMEA, as conclusões devem ser as mesmas. 4) Priorizar ou selecionar os modos de falha potenciais que serão tratados em primeiro lugar, para isso deve-se utilizar matrizes de priorização e/ou criticidade dos problemas. 5) O último elemento é o Acompanhamento. 30 A construção e a análise da FMEA exigem a utilização de outras ferramentas de suporte à qualidade e confiabilidade. Geralmente, os dados devem ser analisados utilizando-se métodos estatísticos antes de preencher uma das colunas da FMEA ou aprovar as recomendações para medidas corretivas.Se não houver capacidade de utilizar essas ferramentas de suporte ou compromisso com o acompanhamento dentro da equipe, pouquíssimos ou nenhum benefício pode ser esperado da FMEA, além de produzir um formulário para auditoria. 2.4.2 O Ciclo PDCA de Controle de Processos 2.4.2.1 O Funcionamento do Ciclo PDCA no Controle de Processos Introdução Segundo a autora Maria Cristina (1995 – TQC), O Ciclo PDCA é um método gerencial de tomada de decisões para garantir o alcance das metas necessárias à sobrevivência de uma organização.O Controle dos processos é realizado através de uma gestão contínua de desenvolvimento, chamada de Ciclo PDCA de controle de processos, o qual é apresentado como Plan, Do, Check, Action (PDCA) etapas que segundo a autora são concebidas da seguinte maneira: 1. Planejamento (Plan) Esta etapa consiste em: - Estabelecer metas. - Estabelecer o método para alcançar as metas propostas. 2. Execução (Do) Executar as tarefas exatamente como foi previsto na etapa de planejamento e coletar dados que serão utilizados na próxima etapa de verificação do processo.Na etapa de execução são essenciais a educação e o treinamento no trabalho. 3. Verificação (Check) 31 A partir dos dados coletados na execução, comparar o resultado alcançado com a meta planejada. 4. Atuação Corretiva (Action) Esta etapa consiste em atuar no processo em função dos resultados obtidos. Nesta etapa a autora denota duas formas de atuação possíveis: -Adotar como padrão o plano proposto, caso a meta tenha sido alcançada. -Agir sobre as causas do não-atingimento da meta, caso o plano não tenha sido efetivo. A figura 4 demonstra o funcionamento do ciclo PDCA. Figura 4: Ciclo PDCA de Controle de processos. Fonte: Campos, (1994). O Ciclo PDCA é um método de gestão, representando o caminho a ser seguido para que as metas estabelecidas possam ser atingidas. Na utilização do método poderá ser preciso empregar várias ferramentas, as quais constituirão os recursos necessários para a coleta, o processamento e a disposição das informações necessárias à condução das etapas do PDCA. Quanto mais informações (fatos e dados, conhecimentos) forem agregadas ao método, maiores serão as chances de alcance da meta e maior será a necessidade da utilização de ferramentas apropriadas para coletar, processar e dispor estas informações durante o giro do PDCA. 32 2.4.3 Sistema Informatizado de Manutenção Segundo Branco Filho (2005), um sistema de manutenção informatizado permite a interligação da manutenção com as demais áreas da empresa, tornando o gerenciamento de custos, materiais, atividades da manutenção com interface aos indicadores da produção e gestão da informatização da de pessoal manutenção mais é o ágil e seguro. gerenciamento O dos fator primordial equipamentos e instalações, visando possibilitar a formação de um banco de dados histórico dos equipamentos, o planejamento e programação de recursos para a manutenção, orientar atividades e estabelecer o panorama das condições dos equipamentos, fornecer os inputs para a definição das prioridades para a manutenção, permitir o cruzamento de dados da atuação da manutenção x desempenho de equipamentos. O uso de sistemas informatizados no gerenciamento da manutenção segundo Dias (2002 apud Fabro 2003, p. 29), “é fundamental para a execução da política de manutenção, em razão do alto volume de informações manuseado pela equipe e do pequeno número de profissionais envolvidos”. Desta forma podemos dizer que um sistema de manutenção informatizado possui um papel importante na evolução do processo de manutenção, dinamizando o mesmo, através do fluxo rápido e eficaz das informações, sendo utilizado como ferramenta para o gerenciamento, além de formar um banco de dados, permitindo o uso de históricos na busca de informações para o planejamento e para o rastreamento de problemas que já ocorreram. 2.4.4 Medidas de desempenho 2.4.4.1 Introdução Para se sobreviver é preciso algo mais que apenas ter nascido. É preciso um esforço para se manter a saúde adequada, buscando sobreviver no presente e assegurar o futuro. E como forma de auxílio a essa atividade, uma questão torna-se primária: será que meu corpo funciona de forma desejável? Algumas pessoas, na tentativa (algumas vezes vã) de prolongar seu tempo de vida, de 33 manter a saúde estável e equilibrada afim de ter uma vida agradável e prazerosa, recorrem a exercícios, alimentação balanceada, tempo suficiente de descanso, lazer e etc. Certamente, um administrador de empresas (ou pretendentes a tal) conseguem identificar que estas palavras não têm significado exclusivo para profissionais de saúde. Basta estar vivo no mercado de negócios para se perceber que ter nascido não é garantia de vida eterna. Pelo contrário: com um mercado cada vez mais competitivo - com surgimento de novos concorrentes e globalizado, com a presença marcante de concorrentes já fortemente estabelecidos em outras localidades, percebe-se que o sucesso ou o fracasso pode ser determinado por simples “detalhes”. Um mal atendimento ao consumidor, um lote de produtos defeituosos, um processo produtivo excessivamente oneroso, deficiência de distribuição, longo tempo de resposta às demandas no mercado, lentidão de acompanhamento das inovações, e tantas outras variáveis podem comprometer a vida de uma organização. E, caso isso ocorra, não adianta recorrer aos lamentos de Machado de Assis para justificar seu fracasso. Antes, é preciso estar atento e conhecer todas as suas operações, saber como estão sendo desempenhadas, assim como definir planos de ação a serem cumpridos. 2.4.4.2 Medidas de desempenho: Uma definição e seus objetivos. De uma forma bem objetiva, podemos definir medição de desempenho conforme Henrique L. Corrêa e Carlos A. Corrêa, em seu livro “Administração de Produção e Operações”: “Medição de desempenho pode ser definida como o processo de quantificação da eficácia (que nesse contexto refere-se à extensão segundo a qual os objetivos são atingidos, ou seja, as necessidades dos clientes e outros grupos de interesse da organização) e da eficiência (medida de quão economicamente os recursos da organização são utilizados quando promovem determinado nível de satisfação dos clientes e outros grupos de interesse) das ações tomadas por uma operação.” Contudo, diante desta breve introdução a respeito do que é medida de desempenho, qual sua importância e em quê pode ser útil, um questionamento torna-se evidente: medir o quê? No nosso exemplo, um time de futebol poderia medir a quantidade de pontos conquistados e quanto ainda precisa conquistar para alcançar a liderança (ou pior, manter-se nela). Poderia medir a quantidade de faltas que um determinado jogador cometeu para identificar qual está sendo mais 34 indisciplinado ou quantos gols de falta cada jogador marcou em relação à quantidade de cobranças para definir qual o melhor homem para executar determinada atividade. Já em relação as empresas, a pergunta permanece: medir o quê? Observamos que no mínimo há umas duas décadas atrás, a maioria das organizações usava como indicadores de desempenho os resultados financeiros e outros poucos não financeiros. Em diferentes níveis departamentais, os gerentes se valiam dos budgets (orçamentos) para definirem os objetivos com a gerência de nível imediatamente superior. O que mudou nisso? Uma combinação de vários fatores. Em primeiro lugar, o aumento da demanda no mercado, associado a uma competição mais acirrada, fez com que o tempo se tornasse mais curto exigindo que tudo fosse melhor, mais rápido e mais barato. Sob estas pressões, ficou claro que o sistema financeiro ajudava às pessoas a gerenciar os budgets e relatórios de resultados, mas não as atividades do negócio que produziam os resultados. Os indicadores financeiros estavam basicamente atrás dos fatos - muitos diziam que eles estavam mais para o espelho retrovisor de um automóvel do que para o pára-brisa. Diante disto, podemos inserir em nosso raciocínio, juntamente com o ponto de vista de Henrique L. Corrêa e Carlos A. Corrêa, e classificar as prioridades competitivas estratégicas de uma operação nos seguintes grupos gerais: Grupo relacionados a custos: Custos relativos à concorrência, produtividade do capital, mão de obra, retrabalhos e reparos, custos referente à qualidade, custos com materiais e logística, e etc; Grupo relacionado à qualidade: Qualidade relativa percebida do produto, qualidade comprada aos concorrentes, confiabilidade e durabilidade, percentual de clientes satisfeitos, taxas de pós-venda, defeitos e redução de percentual de produtos defeituosos e etc; Grupo relacionado à flexibilidade: Flexibilidade percebida, quanto a qualidade, custos e desempenho de entrega não são afetados por mudanças de mix/volume, tempo de desenvolvimento de novos produtos, tempo decorrido entre a concepção e a fabricação do produto, variedade de produtos, nível de estoque em processo, e etc; Grupo relacionado a velocidade: Tempo entre o cliente perceber a necessidade e a entrega, lead times internos, lead times dos clientes, tempo de ciclo para decisões, tempo perdido em atividades que não agregam valor e etc; 35 Grupo relacionado a confiabilidade: Previsões de demanda consistentes e reais, percentual de entregas no prazo prometido, atraso médio e etc; Todavia, para uma medida de desempenho ser considerada boa e adequada, deve possuir algumas características, tais quais: ser derivada da estratégia e alinhada com as prioridades competitivas da operação, se simples de entender e usar, prover feedback em tempo e de forma precisa, ser baseada em quantidades que possam ser influenciadas ou controladas pelo usuário ou por ele em conjunto com outros, refletir o processo de negócio envolvido, referir-se a metas específicas, ser relevantes, focalizar melhoramentos e etc. 2.4.4.3 Definição de Overall Equipment Effetiveness (OEE) A metodologia TPM, já vista anteriormente, e que tem como objetivo melhorar a eficácia e a longevidade das máquinas. É uma ferramenta que visa atacar os maiores desperdícios nas operações de produção. Esta metodologia se originou da necessidade das organizações em atender os exigentes requisitos do Sistema Toyota de Produção. Atualmente o TPM é utilizado em várias empresas em todo o mundo para melhorar a capabilidade de seus equipamentos e atingir metas para a redução de desperdícios, incluindo restauração e manutenção de condições padrão de operação. A metodologia TPM também promove melhorias no sistema do equipamento, procedimentos operacionais, manutenção e desenvolvimento de processos para evitar problemas futuros. O indicador Overall equipment effectiveness (OEE) é uma ferramenta utilizada para medir as melhorias implementadas pela metodologia TPM. A utilização do indicador OEE, conforme proposto pela metodologia TPM, permite que as empresas analisem as reais condições da utilização de seus ativos. Estas análises das condições ocorrem a partir da identificação das perdas existentes em ambiente fabril, envolvendo índices de disponibilidade de equipamentos, performace e qualidade. A medição da eficácia global dos equipamentos pode ser aplicada de diferentes formas e objetivos. Segundo Johnson e Lesshmmar (1999), o OEE permite indicar áreas onde devem ser desenvolvidas melhorias bem como pode ser utilizado como benchmark, permitindo quantificar as melhorias desenvolvidas nos equipamentos, células ou linhas de produção ao longo do tempo. 36 A análise do OEE e output de um grupo de máquinas de uma linha de produção ou de uma célula de manufatura permite identificar o recurso com menor eficiência, possibilitando, desta forma, focalizar esforços nesses recursos. A importância de se aperfeiçoar os equipamentos e atuar nas maiores perdas (obtidas através do OEE) se concretiza quanto há aumento de produção: a melhoria da eficácia descarta a necessidade de novos investimentos. Segundo Nakajima (1989), o OEE é uma medição que procura revelar os custos escondidos na empresa. Conforme Ljungberg (1998), antes do advento desse indicador, somente a disponibilidade era considerada na utilização dos equipamentos, o que resultava no superdimensionamento de capacidade. De acordo com Nakajima (1989), o OEE é mensurado a partir da estratificação das seis grandes perdas e calculado através do produto dos índices de Disponibilidade, Performace e Qualidade. Segundo ainda Nakajima (1989), um OEE de 85% deve ser buscado como meta ideal para os equipamentos. Empresas que obtiveram OEE superior a 85% ganharam o prêmio TPM Award. Para se obter esse valor de OEE é necessário que seus índices sejam de: 90% para disponibilidade x 95% performace x 99% qualidade. A figura 5 demonstra a relação entre os índices do OEE e as respectivas perdas mensuradas Figura 5: Elementos da eficácia global de uma máquina. Fonte: Nakajima, (1989). 37 Segue equação para o cálculo do OEE. Figura 6: Equação para cálculo do OEE. Fonte: Nakajima, (1989). 38 3 PROCEDIMENTOS METODOLÓGICOS Nesta etapa discorre-se sobre os recursos e técnicas metodológicas empregadas para alcançar os objetivos da pesquisa; compreendendo o método de abordagem; a natureza da pesquisa; a caracterização do ambiente pesquisado; a definição dos sujeitos da pesquisa, com universo e amostra; os tipos, os critérios e o período de coleta de dados; as variáveis pesquisadas; os instrumentos de coleta de dados e a sistemática de tratamento dos dados. 3.1 MÉTODO DE ABORDAGEM A pesquisa em questão foi realizada através do método sistêmico apresentado por Vergara (2004), como “um método que procura identificar as relações do todo com as partes e das partes entre si [...] O método privilegia processos e seu movimento na direção da evolução”. Este caminho deu-se através do estudo dos sistemas e métodos envolvidos no processo industrial em questão, como também seus impactos sobre o restante do sistema produtivo estudado e a relação interdependente entre as partes que conduzirão ao resultado almejado. 3.2 TIPO DE PESQUISA A presente pesquisa será classificada baseada nas definições apresentadas por Vergara (2004), que a qualifica em relação a dois aspectos: quanto aos fins e quanto aos meios. Quanto aos fins, a pesquisa será metodológica e intervencionista, pois visa apontar caminhos, formas, procedimentos para atingir determinados resultados, caracterizando-se como metodológica e, do ponto de vista intervencionista, busca interferir na realidade estudada para alterá-la. Ainda de acordo com Vergara (2004, p.47): A pesquisa metodológica é o estudo que se refere a instrumentos de captação ou de manipulação da realidade. Está, portanto, associada a caminhos, formas, maneiras, procedimentos para atingir determinado fim. 39 A pesquisa intervencionista tem como principal objetivo interpor-se, interferir na realidade estudada, para modificá-la. Não se satisfaz, portanto, em apenas explicar. Distingue-se da pesquisa aplicada pelo compromisso de não somente propor soluções de problemas, mas também de resolvê-los efetiva e participativamente. Quanto aos meios, trata-se de pesquisa-ação, pois visava implementar na planta industrial da Votorantim Cimentos N/NE todas as diretrizes de manutenção a partir das necessidades identificadas. Para Vergara (2004, p. 47), a pesquisa-ação “é um tipo particular de pesquisa participante e de pesquisa aplicada que supõe intervenção participativa na realidade social”. Além de pesquisa-ação, fez-se, também, uma pesquisa documental, já que foram utilizados relatórios, sistemas, dados e informações da unidade produtiva CIPASA para fins aplicação dos instrumentos de pesquisa escolhidos. 3.3 CARACTERIZAÇÃO DO AMBIENTE DE PESQUISA O estudo foi realizado no setor industrial de expedição da Unidade Caaporã, uma das unidades industriais da Votorantim Cimentos N/NE, setor este, que realizada as etapas de ensacamento, paletização e carregamento do produto final, constituindo-se dentro do processo industrial da fabricação de cimentos e argamassas, a última fase antes da chegada do produto ao cliente final. A unidade está situada no município de Caaporã – PB a 65 km da capital João Pessoa. 3.4 SUJEITOS DA PESQUISA: UNIVERSO E AMOSTRA A população do estudo foi constituída pelos funcionários que estão diretamente envolvidos com as etapas de ensacamento, paletização e carregamento: as chefias de produção, manutenção mecânica e elétrica, o coordenador da produção, os engenheiros de produção da área, os técnicos de manutenção, os operadores de produção, o analista do sistema de informação, e a analista de desempenho da produção, envolveu também o gestor de manutenção corporativa. As multinacionais fabricantes dos equipamentos que configuram a estrutura de produção foram objeto do estudo, através de contatos com engenheiros e técnicos representantes destas empresas 40 no Brasil. A aplicação dos resultados da pesquisa atingirá a maioria da população envolvida nesta fase do processo produtivo. Atualmente a população envolvida é de aproximadamente 100 profissionais. 3.5 COLETA DE DADOS: CRITÉRIOS, TIPOS DE DADOS E PERIODICIDADE DE COLETA Quanto aos critérios de escolha dos dados a ser coletados, foram adotados os seguintes critérios de coleta: Abrangência, que objetivaram visualizar um amplo espectro de problemas e níveis de avaliação; Precisão e validade, cuja idéia é que os dados obtidos devem refletir fielmente o que está acontecendo na organização, conduzindo a pesquisa a obter soluções claras e objetivas para o problema em estudo; Flexibilidade, onde existe a possibilidade de modificação dos instrumentos de coleta de dados, caso se julgue necessário, durante os estágios da pesquisa. Quanto aos tipos de dados utilizados na pesquisa, escolheu-se os dados dos tipos secundário e primário, seguindo os constructos de Lakatos e Marconi (2006), conforme a seguir: Os secundários obtidos através de livros, revistas impressas e eletrônicas, além de portais, sites especializados e demais meios externos de coleta de dados de apoio à pesquisa. Já os dados primários, estes por sua vez, foram obtidos in loco na Unidade produtiva pesquisada, portanto, obtidos na empresa junto aos profissionais envolvidos no processo. Quanto a periodicidade de coleta dos dados, os secundários foram coletados no período de 29/06/2007 a 15/04/2008, enquanto os primários foram coletados no período de 06 a 29 de fevereiro de 2008, sendo a periodicidade de coleta definida conforme os vetores de investigação, se de freqüência diária, semanal e/ou mensal, dependendo do tipo de informação em questão, sendo estas as freqüências de informação dos meios utilizados no estudo. 41 3.6 VARIÁVEIS DA PESQUISA A pesquisa teve como variáveis independentes os vários aspectos da gestão da manutenção segundo Viana (2002), tais como: planos de manutenção, práticas de inspeções, técnicas de planejamento e controle da manutenção, procedimentos operacionais, planos de capacitação das equipes, implantação da filosofia TPM segundo Takahashi (1993), entre outros aspectos. O referido trabalho teve como variáveis dependentes, cujas alterações em virtude das modificações das variáveis independentes, desejam-se medir com a pesquisa, o índice de eficiência global (OEE) dos equipamentos através da análise de disponibilidade, produtividade e qualidade, a eficiência da manutenção, os custos operacionais, a motivação dos funcionários envolvidos a sustentabilidade dos resultados e os indicadores de desenvolvimento contínuo. 3.7 INSTRUMENTO DE COLETA DE DADOS O instrumento utilizado para a coleta de dados foi à observação participante, complementado pela análise de conteúdo dos relatórios gerenciais e operacionais de desempenho do setor industrial, e dos dados obtidos do sistema de informação para gestão das manutenções, indicadores do sistema integrado de gestão e do software de gestão pelas diretrizes. Foram também realizadas entrevistas não estruturadas com os gestores de produção e manutenção. 3.8 TRATAMENTO DOS DADOS Os dados coletados na pesquisa foram analisados das formas quantitativa e qualitativa, uma vez que, de acordo com a situação, houve análise dos números demonstrados e dos conceitos envolvidos. Segundo Vergara (2004), as abordagens quantitativas e qualitativas não são excludentes, ao contrário, são complementares, visto que durante um estudo qualitativo pode haver a necessidade de consultas a dados quantitativos para justificar a análise em questão e vice-versa. 42 4 ANÁLISE E INTERPRETAÇÃO DOS DADOS Através das teorias de Planejamento e Controle da Manutenção, indicadores de desempenho e ferramentas de apoio a decisão em manutenção, vistas durante a fundamentação teórica, foram analisados os relatórios diários de produção; os cronogramas de produção e de manutenção; o sistema de manutenção; além de ter realizado acompanhamentos em campo com operadores, operadores mantenedores e gestores de produção, também foram colhidos depoimentos dos envolvidos nas rotinas diárias do sistema de produção e, através destes, foi possível elaborar o diagnóstico das variáveis de controle da produção que estão conduzindo para o baixo OEE do setor de expedição, cujo índice atual encontra-se em torno de 65% e a meta para o ano de 2008 é de elevá-lo a 80%, atendendo as expectativas de volume de expedição de cimento e argamassa para o período. A estrutura de produção no setor possui cinco ensacadeiras rotativas Haver, duas paletizadoras, para carregamento paletizado e duas Autopack´s para carregamento manual, ambas do fabricante Beumer. A linha de ensacamento cinco trata-se da principal linha, responsável por 60% da meta de volume de produção diário, constituindo-se o carro-chefe do setor, estudou-se a maioria dos dados referentes a esta linha de produção, pois as demais linhas possuem as mesmas características técnicas e as soluções propostas a partir do estudo da linha cinco, podem ser aplicadas as restantes sem nenhum prejuízo e sem desvios de resultado. A seguir detalha-se as variáveis e suas especificidades: 4.1 ANÁLISE E DIAGNÓSTICO DOS INDICADORES DO OEE: DISPONIBILIDADE, PRODUTIVIDADE E QUALIDADE Quando se iniciou a pesquisa sobre os dados para cálculo dos indicadores de desempenho de disponibilidade, produtividade e qualidade das linhas de produção, notamos que os mesmos eram monitorados e alimentavam o sistema de gerenciamento da produção através de relatórios manuais preenchidos pelos operadores, conforme pode ser visto na figura 07. 43 Figura 07: Formulário manual de Boletim de produção. Fonte: DAVID, (2004). Os indicadores de desempenho do OEE, obtidos a partir da fonte demonstrada acima, referentes ao ano 2007, apresentam os seguintes resultados: Tabela 1: Indicadores do OEE - 2007 CÁLCULO OEE - MÉDIA 2007 SETOR PERFORMANCE DISPONIBILIDADE QUALIDADE ENSACADEIRA 5 99,23% 66,30% 99,50% OEE 65,46% Fonte: DAVID, (2004). Além da figura 7 e da tabela 1, expressas anteriormente, o desempenho do indicador OEE também é analisado através da ferramenta gráfico de Pareto, apresentado a seguir e elaborador a partir dos boletins de preenchimento manual de operação. 44 Gráfico 1: Acompanhamento maiores causas de paradas. Fonte: DAVID, (2004). Nota-se a insuficiência de gestão sobre os indicadores de produtividade e qualidade que não apresentavam desvios relatados nos boletins manuais. Durante as observações em campo, percebe-se que o número de falhas do processo era bastante freqüente, decorrentes de pequenos detalhes, tais como, sacos presos nos aplicadores, palet´s quebrados (que desalinhavam na máquina), falta de fluxo de material, entre outros, uma vez somados a estrutura de trabalho existente, onde um operador atua em mais de uma linha de ensacamento simultaneamente, não foi difícil perceber que era até uma exigência sobre-humana querer que os operadores anotassem todos os episódios, então, por muitas vezes, os operadores não preenchiam todas as ocorrências e negligenciavam, sonegavam ou até mesmo filtravam grande parte das paradas, não informando as reais causas dos desvios, levando à ações incorretas e longe de conseguirem solucionar os problemas. Apenas as falhas com intervalos maiores eram preenchidas nos boletins e a gestão para correção das falhas era focada nas maiores paradas. Outro fato que chamou a atenção durante as pesquisas, foi a questão dos indicadores de produtividade e qualidade, se configurarem próximos aos desempenhos nominais (projeto), em 45 detrimento da disponibilidade, que possuía valores bem inferiores, mesmo sabendo-se que a estrutura de produção possui um grande mix de tipos de produtos e limitações de layout, sendo composta por 5 ensacadeiras rotativas e 4 linhas de paletização e carregamento e existem recursos insuficientes de programação das rotas de produção, ou seja, existem algumas ensacadeiras que só podem produzir determinados produtos e para determinadas linhas, o que impede o funcionamento contínuo das 5 linhas e uma melhor flexibilização das programações de produção, gerando a necessidade de elevado número de set-up e start-up, o que obviamente traria prejuízos a produtividade dos equipamentos. Da forma exposta, demonstra ser praticamente as quebras, as únicas responsáveis pelos baixos índices de OEE obtidos no processo. Na análise realizada diante do cenário observado, esse se constituiu em um problema muito crítico para todo o processo, pois essas informações são o input de vários processos auxiliares, inclusive segundo Dias (1996) a definição das estratégias de manutenção, devem estabelecer políticas de ações precisas, voltadas a confiabilidade e a mantenabilidade dos sistemas. 4.1.1 SISTEMA DE INFORMAÇÃO PARA MONITORAMENTO DOS INDICADORES DE DESEMPENHO DAS LINHAS DE PRODUÇÃO DO SETOR DE EXPEDIÇÃO Diante da situação observada, não existia outra solução para que conseguisse pesquisar o sistema que não fosse obter dados confiáveis, de modo a refletir os reais problemas existentes e conduzir aos elementos a serem modificados para que os resultados almejados pudessem ser obtidos. Estudou-se então, os processos e suas características e elaborou-se um sistema de informação que pôde gerar relatórios automáticos a partir dos microprocessadores que comandam os equipamentos fazendo uma interface com o sistema Plant Information (PI – OSI), ferramenta utilizada pela Votorantim, para fazer com que os computadores industriais enviem dados para a rede de trabalho e os mesmos possam ser analisados em aplicativos do Microsoft Office, tais como Access e Excel, conforme pode ser visto, arquitetura e telas de acompanhamento, nas figuras 08, 09 e 10, apresentadas a seguir. 46 Figura 08: Modelo de arquitetura Sistema de Informação. Fonte: Linkman, (1999). 47 Figura 09: Tela PI-OSI de acompanhamento dos desvios de disponibilidade. Fonte: Votorantim Cimentos - VCPS (2008). 48 Figura 10: Tela PI-OSI de acompanhamento da produtividade e desvios da qualidade. Fonte: Votorantim Cimentos - VCPS (2008). Os dados foram quantificados e qualificados quanto aos componentes do OEE, disponibilidade, produtividade e qualidade, podendo-se tomar ações proativas e prioritárias para as variáveis com piores desempenhos e criar gráficos de acompanhamento diário com somatório e detalhamento das falhas do sistema produtivo. Após a implantação do sistema de informação PI – OSI comprova-se as observações realizadas em campo, pois os valores de produtividade apresentam grandes variações, advindas das características do processo já mencionadas anteriormente, inclusive se tem esse monitoramento, detalhado por bico nas máquinas, recursos até então inexistentes; também há desvios da qualidade com relação a rejeitos de sacos abaixo do peso e com relação a disponibilidade comprova-se que o somatório das pequenas paradas é mais impactante para o 49 resultado final que as consideradas grandes paradas, como por exemplo, a paletizadora 3 que no Pareto manual, aparecia sendo responsável por apenas 7% do tempo de paradas, é na verdade responsável por mais de 70% deste tempo, sendo esta máquina a maior responsável pelo baixo OEE da linha 5, as medidas para contornar os problemas identificados com este equipamentos, estão relatados no Plano Diretor de Manutenção, parte constituinte desta pesquisa. Após implantação das melhorias de monitoramento dos indicadores, a tabela 2 apresentada a seguir, demonstra os valores médios atuais, configurando-se oportunidades de evolução em todos as variáveis do OEE e principalmente na disponibilidade e produtividade. Tabela 2: Indicadores de Desempenho do OEE CÁLCULO OEE - MÉDIA 2008 SETOR PERFORMANCE DISPONIBILIDADE QUALIDADE ENSACADEIRA 5 86,00% 69,00% 97,00% OEE 57,56% Fonte: DAVID, (2004). 4.2 ANÁLISE DAS PROGRAMAÇÕES DE PRODUÇÃO E MANUTENÇÃO DO SETOR DE ENSACAMENTO Analisou-se as programações de manutenção e produção no setor de ensacamento, através dos seus cronogramas mensais, onde são lançados até o dia 20 do mês anterior, as datas para a parada das máquinas na intenção, de que, as manutenções tenham no mínimo 10 dias para se planejarem para as atividades de recuperação dos equipamentos. Toda programação é gerada pela área de Planejamento e Controle da Manutenção (PCM), através do Sistema Informatizado de Manutenção utilizado pela empresa, que é o software Máximo e as tarefas levadas as chefias de áreas que por sua vez conduzem as equipes técnicas para as suas respectivas atividades. Na figura 11 apresentada a seguir, tem-se o modelo do formulário utilizado para o controle das paradas, onde se acompanha a eficácia do planejamento através do percentual de paradas realizadas de acordo com as datas previstas. 50 Figura 11: Modelo de cronograma de paradas Ensacadeiras. Fonte: Votorantim Cimentos. PCM, (2008). Analisando-se as rotinas de manutenção no setor através das diretrizes estabelecidas segundo Viana (2002) nota-se que existe uma baixa previsibilidade de mercado e ineficaz gestão de planejamento e controle da produção (PCP), onde uma visão semanal ou até mesmo diária é de baixa assertividade, prejudicando o planejamento das atividades de manutenção e produção, ou seja, nos dias em que a máquina está parada a manutenção está atuando em outro local e vice e versa; O não cumprimento do cronograma de paradas das máquinas para manutenção, gerando passivos de manutenção, conforme as relatadas a seguir: Atividades realizadas fora dos períodos determinados; Elevados número de manutenções corretivas; Insuficiente número de atividades de manutenção preventiva; Baixa produtividade das manutenções por ausência de planejamento das atividades; Prolongados períodos de intervenção, em virtude da imprevisibilidade das paradas das linhas de produção. Neste caso, o modelo de cronogramas mensais adotado, não é indicado para o setor, pelos motivos supracitados (passivos de manutenção); argumenta-se que novas diretrizes de 51 planejamento sejam aplicadas utilizando-se de: manutenções de oportunidades; estudos de migração de manutenções preventivas para preditivas e inspeções; cronogramas semanais com confirmação de paradas com 24 hs de antecedência, visando contornar os prejuízos já ocasionados às atividades de manutenção. 4.3 ANÁLISE E DIAGNÓSTICO DO NÍVEL DE FORMAÇÃO E QUALIFICAÇÃO DAS EQUIPES DE PRODUÇÃO E MANUTENÇÃO DO SETOR DE ENSACAMENTO Foi realizado um levantamento do perfil dos profissionais envolvidos nos processos de produção e manutenção do setor de expedição e conforme demonstra a figura 12, apresentada a seguir. PERFIL DE QUALIFICAÇÃO DAS EQUIPES PRODUÇÃO CARGO FORMAÇÃO Líderes de Turno Ensino Médio (curso profissionalizante) Operadores de Paletizadora Ensino Médio (curso profissionalizante) Operadores de Autopack Ensino Médio Operadores de Ensacadeira Ensino Médio Operadores de Supervisório Ensino Médio (curso profissionalizante) PERFIL DE QUALIFICAÇÃO DAS EQUIPES MANUTENÇÃO CARGO FORMAÇÃO Técnicos de Mantenção elétrica Ensino Médio (Técnico) Mecânicos de Manutenção I Ensino Médio (Profissionalizante) Mecânicos de Manutenção III Ensino Médio (Profissionalizante) TEMPO NA FUNÇÃO 3 a 10 anos 1 ano 1 ano 1 a 2 anos 4 a 8 anos TEMPO NA FUNÇÃO 2 a 9 anos 15 anos 2 meses a 6 anos Figura 12: Quadro Perfil de qualificação. Fonte: Elaboração própria, (2008). Nota-se que existem muitos colaboradores com pouco tempo na função, sobretudo nos setores de produção e mecânica, o que representa fragilidade no que diz respeito ao domínio tecnológico das funções de rotina, tanto de operação, quanto de manutenção, ou seja, mesmo os profissionais que possuam alto potencial, podem vir a desenvolver uma baixa produtividade operacional, em virtude do processo de adaptação e capacitação que estão inseridos. 52 Além de a capacitação técnica constituir uma das cinco medidas para obtenção da “quebra zero” na metodologia de Manutenção Produtiva Total (TPM) segundo Takahashi (1993),o mais agravante neste cenário, é que inexiste uma estrutura de treinamentos técnico-operacionais voltados para suprir as lacunas destes profissionais, pois mão-de-obra com domínio dos equipamentos neste setor, praticamente não existe no mercado de trabalho, tendo então que ser formada na empresa ao longo das rotinas. Outro fator preponderante é o fato dos operadores de Paletizadoras e autopack´s, serem novos nas funções, pois essas máquinas são as que mais geram falhas para o processo, e pelos gráficos existentes, as maiores causas são operacionais, que se comprovam na figura 16, descrita a seguir. Gráfico 2: Pareto de falhas ensacadeira 5. 250 100 200 80 150 60 100 40 50 20 0 C1 C2 Percent Cum % Operacional 166,5 67,8 67,8 Mecânica 39,1 15,9 83,7 Elétrica Manutenção Preventiva 24,0 16,0 9,8 6,5 93,5 100,0 Percent Horas Pareto Ensacadeira 05 Março 0 Fonte: DAVID, (2004). Da forma apresentada, não é indicado que operadores sem um elevado domínio destes equipamentos estejam na operação, tornando-se estratégica a montagem e realização de um treinamento externo com assistência técnica do fabricante destes equipamentos, montado com uma estrutura teórica-prática. Essa demanda só pôde ser percebida após a implantação do sistema de informação. O plano de capacitação está relatado no Plano Diretor de Manutenção (PDM). 53 4.4 POLÍTICA DE GESTÃO DE MATERIAIS DE MANUTENÇÃO NA ÁREA DE ENSACAMENTO Não se identificou durante a pesquisa, a existência na empresa de uma política clara e objetiva para a gestão de materiais, tampouco apoio e diretrizes da área Suporte Técnico de Manutenção (STM), nesse aspecto, sente-se claramente a ausência de um setor de engenharia de manutenção, que poderia, além de apoiar na gestão de materiais, solucionar pontos fracos da manutenção local. Entre as principais deficiências observadas pode-se destacar: a) Suporte de Planejamento e Controle da Manutenção voltado para a fabricação, onde a gestão de PCM para o setor de ensacamento é muitas vezes negligenciada, inclusive pela gestão corporativa de manutenção, acarretando ineficiência na operacionalização das atividades de manutenção específicas deste setor; b) Inexistência de um departamento de engenharia de manutenção, que possa desenvolver: Atividades de aprimoramento e adequação das técnicas de manutenção; Alinhamento das atividades de manutenção as orientações dos manuais dos fabricantes dos equipamentos e correta elaboração dos planos de manutenção; Diretrizes sólidas e objetivas para a correta gestão dos materiais de manutenção. Esse trabalho é remetido às equipes de supervisão de manutenção que, na verdade, deveriam estar focadas na execução das atividades; garantindo a qualidade e quantidades necessárias, sendo assim, as equipes de execução não conseguem realizar de forma eficaz o seu papel em campo, tampouco, a parte de evolução do sistema do ponto de vista da engenharia dos processos de manutenção; identificam-se, por exemplo, muitas atividades que são realizadas utilizando-se de desmontagens e trocas, que poderiam ser substituídas por inspeções e manutenções preditivas, diminuindo-se o tempo de parada dos equipamentos para execução das manutenções e otimizando custos e desempenho operacional; c) O sistema informatizado de manutenção utilizado é o sistema Máximo, software de 54 alto nível para a gestão da manutenção, porém a implantação do mesmo não foi realizada como deveria, hoje o sistema não contém, em grande parte dos equipamentos, os dados necessários para o correto funcionamento, tais como: Dados técnicos de equipamentos; Materiais sobressalentes; Criticidade de equipamentos; Correto funcionamento das interfaces com sistemas de compras e suprimentos, entre outros aspectos; Acarretando em comprometimento da gestão diária das atividades e incorreta priorização dos trabalhos, assim como, gera dificuldade para gerenciamento dos estoques de materiais de manutenção; d) Ausência de diretrizes para o gerenciamento de estoques de materiais sobressalentes de manutenção, o que tem causado perdas por falta de peças de reposição; e) Obsolescência de algumas máquinas, que atualmente geram dificuldades para aquisição de peças sobressalentes e assistência técnica; 55 4.5 PLANO DIRETOR DE MANUTENÇÃO 4.6.1 INTRODUÇÃO A Manutenção tem sido um dos processos que muito contribui para o cumprimento dos compromissos assumidos pela Votorantim. Portanto a cada dia que passa se faz necessário tornarse melhor para continuar competitivo, e o plano diretor de manutenção (PDM) elaborado nesta pesquisa, a partir da análise de dados e diagnóstico dos pontos fracos observados, visa justamente aproveitar o aprendizado da CIPASA e acrescentar a esta cultura a visão de futuro de forma estruturada, para que a manutenção cresça de forma padronizada e contínua. O Plano Diretor foi desenvolvido segundo a visão de Viana (2002). Objetivos do plano diretor Desenvolver a manutenção de maneira uniforme; Estruturar o desenvolvimento da manutenção; Dar uma visão de futuro a manutenção; Criar uma cultura de padronização e sustentabilidade na Manutenção; Comitê de manutenção Este comitê será formado pelos coordenadores de Manutenção mecânica e elétrica, coordenador do TPM na fábrica, coordenador de mineração e coordenador de projetos, tendo como objetivo a implantação e manutenção do plano diretor.As reuniões deverão acontecer sistematicamente, onde os assuntos serão discutidos e aprovados sempre em consenso. Utilização do plano diretor A Manutenção da CIPASA tem particularidades devido a diversidade dos processos (Máquinas moveis, industrial elétrica e mecânica), o Plano Diretor é universal pois é aberto para cada área definir sua estratégia de manutenção, dentro dos requisitos mínimos especificados. 56 4.5.2 Política da Manutenção O plano diretor de manutenção será o meio para atingir os objetivos da CIPASA em relação à manutenção. O desenvolvimento das áreas de manutenção deverá ser padronizado e uniforme em toda a empresa. A empresa manter-se-á atualizada na busca de novas tecnologias adequadas, como forma de garantir a melhoria contínua no processo manutenção. A empresa manterá um corpo técnico qualificado e atualizado de modo a ter um serviço de alta produtividade com qualidade e segurança. A empresa utilizará ferramentas de planejamento e confiabilidade de forma a obter manutenções e estoques com controle e previsibilidade. 4.5.3 Conceitos adotados Falha – Término da capacidade de um item desempenhar a função requerida. Depois da falha o item torna-se indisponível para operação. “Quebra“ Defeito – Qualquer desvio de uma característica de um item em relação a seus requisitos. “Mau Funcionamento” Defeito Crítico – Defeito que provavelmente resultará em uma falha ou resultará em condições perigosas e inseguras para pessoas, danos materiais significativos ou outras conseqüências inaceitáveis. (NBR 5462-1994). 57 Backlog –Tempo que uma equipe de manutenção deve trabalhar para concluir todos os serviços pendentes, com toda sua força de trabalho. Backlog = Hh / H Benchmark – Os melhores valores de desempenho de líderes reconhecidos como melhores do mundo. Benchmarking - É a atividade de comparar um processo com os líderes reconhecidos, com objetivo de identificar oportunidades de melhorias. Caminho crítico - Seqüência de tarefas interdependentes onde o atraso de uma delas fatalmente atrasará todo o projeto. Item de controle - Item estabelecido para medir os resultados em todas as dimensões da qualidade de um processo. Tag – É o local ocupado por um equipamento ou um conjunto de equipamentos. Também pode ser explicado como o endereço físico do equipamento ou conjunto de equipamentos. FMEA - Ferramenta de garantia de qualidade que significa análise de efeitos e modos de falha. Follow up - Acompanhamento ou monitoração da situação atual. Feedback – O retorno ou reação de uma informação passada. Mantenabilidade – É a capacidade de um processo ser recolocado em condições de executar suas funções requeridas, sob condições de uso especificadas, quando a manutenção é executada sob condições determinadas e mediante a procedimentos e meios prescritos. O índice utilizado para avaliar a mantenabilidade será o “Tempo médio para Reparo” MTTR MTTR = _Tempo total gasto em corretiva__ Número de paradas para corretivas Resultado expresso em horas 58 Manutenção corretiva - É a manutenção efetuada após a ocorrência de uma falha, destinada a colocar um item em condições de executar uma função requerida (NBR 5462-1994), ou a Manutenção tendo como origem a Requisição de Serviço da área operacional. Manutenção Preditiva - São tarefas de manutenção preventiva que visam acompanhar a máquina, por monitoramento, por medições ou por controle estatístico e tentar predizer a proximidade da ocorrência da falha. Manutenção Preventiva - É todo serviço de manutenção realizado em máquinas que não estejam em falha, estando com isto em condições operacionais ou em estado de defeito. Manutenção efetuada em intervalos predeterminados ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação de um funcionamento de um item. Ordem de Serviço - Instrução escrita enviada via documento eletrônico ou em papel que define um trabalho a ser executado pela manutenção. Reparo - É a restituição de um item a condição admissível de utilização através do conserto ou reposição de partes danificadas, desgastadas ou consumidas Requisição de Serviço - Instrução escrita enviada via documento eletrônico ou em papel que define uma requisição da área de Operação destinada para Manutenção, objetivando a correção de uma falha identificada.. 4.5.4 Classificação das áreas Critério de classificação das áreas Um plano diretor da manutenção deverá ter como uma de suas premissas a resposta a duas perguntas básicas e de importância fundamental para a CIPASA para consolidar a manutenção em um único caminho alem da busca da excelência; sendo que a primeira pergunta seria onde 59 estou ? A segunda seria para onde vou? Como forma de didaticamente estabelecer um caminho evolutivo. Pensando em responder estas questões e motivar a todos na busca da excelência, consideramos mais adequado adotar um critério de classificação da manutenção em níveis que representam as etapas da evolução da manutenção no mundo. Cada nível recebeu um título que representa as diversas fases da manutenção, no seu caminho natural de desenvolvimento na era moderna. A classificação será resultante de um processo de avaliação, que neste documento recebe o nome de auditoria de manutenção. Esta sistemática permitirá verificar os avanços alem de motivar toda a equipe na busca da evolução natural em direção à Manutenção de Classe mundial. Cada etapa vencida no processo de avaliação será certificada e identificada com os números de estrelas correspondente a esta classificação.Até que seja feita a primeira auditoria partiremos do princípio que a área de manutenção está no Nível 0. Só haverá mudança de status dentro do critério de classificação quando a área tiver consistentemente implantados todos os quesitos característicos do estágio de um determinado nível e não tenha pendências no nível anterior. A classificação deverá ser feita até o nível mínimo de Área, logo todas as seções que compõem esta área deverão também atender aos quesitos necessários. Níveis de Classificação da Manutenção NÍVEL 0 - Avaliação Geral 40 % NÍVEL 1 - Avaliação Geral 40 % e tópicos de avaliação: Estratégia de Manutenção e Estrutura Organizacional 91 % NÍVEL 2 - Avaliação Geral 51 % e tópicos de avaliação: Recursos Humanos e Sistema de Manutenção 91 % 60 NÍVEL 3 - Avaliação Geral 61 % e tópicos de avaliação: Planejamento e Inspeção de Manutenção 91 % NÍVEL 4 - Avaliação Geral 75 % e tópicos de avaliação: Gerenciamento da Intervenção, Materiais e Serviços 91 % NÍVEL 5 - Avaliação Geral 91 % e tópicos de avaliação: Gestão de custos, Infra-estrutura estado físico das instalações e Recursos tecnológicos 91 % 4.5.5 Planejamento / Inspeção de Manutenção Planejamento de Manutenção Planejamento é uma das fases mais importantes da manutenção, planejar não é uma tarefa simples, mas sim relativamente complexa e exige muita preparação, um planejamento só é eficaz quando as ações por ele planejadas forem eficazes.Existem muitas etapas que necessitam serem vencidas e um planejamento de classe mundial exige muitos pré-requisitos que terão que ser abordados antes de falarmos em planejamento propriamente dito. Objetivos do Planejamento de Manutenção Básico: Aumentar a confiabilidade e produtividade e reduzir custos da manutenção. Resultados esperados: Possibilitar a manutenção enxergar mais longe e com isso garantir a alocação de todos os recursos necessários para execução da tarefa de forma a aumentar a produtividade da Manutenção; 61 Garantir a programação de serviços para viabilizar a estratégia de Manutenção adotada pela área e priorizar alocação de recursos nos equipamentos vitais para CIPASA; Ter um retrato fiel da situação de cada equipamento, mão-de-obra e recursos disponíveis de forma a balizar nas decisões; Possibilitar que todas as tarefas da manutenção possam ser previsíveis, e planejadas com antecedência de forma a garantir a otimização do tempo de execução e da mão-de-obra; Reduzir custos com o estoque de sobressalentes decorrentes do aumento da confiabilidade, implantação do planejamento de longo prazo com conseqüente aumento do percentual de compras programadas. Priorização Conceito: É estabelecer a importância de algo determinado de forma a utilizar esta informação para tomar algum tipo de ação. Objetivo: Definir a escala de importância dos equipamentos e componentes e serviços de manutenção da CIPASA, de forma que a equipe de manutenção e seus clientes possam direcionar melhor seus recursos para os equipamentos e serviços realmente vitais para sobrevivência da empresa. A prioridade de um equipamento ou componente pode ser mudada no tempo, e em caso de mudança deve obedecer um processo de ampla divulgação. Priorização Nível 1 (Preventiva) Definição do critério de priorização 62 Classificação dos equipamentos quanto a importância para o processo. Deverão ter três classes de equipamentos por importância no ponto de vista de manutenção: Classe A, B, C. Classe A (Vitais): Equipamentos que suas paradas implicam na parada total do processo, ocasionando perda de produção, ou têm uma importância estratégica para a Empresa. Classe B (Semi-Vitais): Equipamentos que sua parada implica na parada parcial do processo ou perda de capacidade operacional, ocasionando perda de produção ou perda de características de qualidade do produto. Classe C (Não Vitais): Equipamentos que sua parada não implica na parada do processo, nem perda de capacidade operacional. Todos equipamentos devem ter sua prioridade definida e conhecida por todos, principalmente a área de planejamento. Priorização dos serviços A priorização dos serviços deve levar em conta primeiramente a classificação do equipamento ou componente em A, B, C. Depois os seguintes fatores devem complementar a classificação do serviço de forma a torná-lo o mais automático possível. Por condição Plano de Manutenção pendente Melhorias no processo Segurança, saúde e meio ambiente 63 Como o Software utilizado para a gestão da Manutenção (Sistema Máximo) utilizado pela Votorantim, já possui cinco níveis de priorização de Ordens de Serviços bem definidos, não há necessidade para definição de outra metodologia de priorização.. Backlog Backlog é um nome utilizado internacionalmente para o acúmulo de ordens de serviço pendentes de programação. Uma Ordem de Serviço deve ir para o backlog após todos os recursos estiverem estimados, mesmo que estes ainda não estejam disponíveis. O objetivo de ter um backlog é gerenciar os recursos disponíveis versus os recursos necessários, de forma que se garanta sempre a execução de serviços importantes para a confiabilidade da planta. O desafio é enxergar na frente, priorizar os serviços, e não deixar o backlog crescer. O backlog atualmente é utilizado para medir a relação entre Ordens atendidas e solicitadas da área de corretiva, é possível e bastante pertinente estender o índice para avaliar a seção de Preventiva. O Gerenciamento do backlog Normalmente o backlog deve ser medido em dias e horas, cada seção deve controlar o seu backlog de forma que os serviços pendentes possam ser gerenciados quantitativamente e qualitativamente. Na nossa Unidade o Backlog é medido em percentual, mostrando a relação entre O.S.‟s solicitadas e O.S.‟s atendidas, como todo o grupo VC pratica desta forma, é pertinente manter este entendimento. O sistema de manutenção Máximo deverá prever este input e consultas. 64 Estratégia de manutenção Estratégia de Manutenção é o conjunto de ações necessárias (o que fazer) para garantir a confiabilidade de um certo equipamento ou instalação. A estratégia de manutenção depende da característica do serviço, do tipo de equipamento, da tecnologia disponível, etc. Não é possível adotar estratégias iguais para manutenção com características diferentes como industrial e máquinas móveis em virtude das condições de detecções, da quantidade e prioridades de equipamentos. Manutenção corretiva por opção (corretiva) Manutenção feita após uma falha, pode ser opção estratégica da manutenção intervir num equipamento quando quebrar. Este tipo de estratégia é utilizada em equipamentos que não tem impacto no processo e tem um baixo custo de reposição (Ex.: Motor de limpador de pára-brisa de um carro). Manutenção preventiva sistemática (preventiva) Feita com um intervalo de tempo definido e procedimentos definidos e repetitivos, esta estratégia é utilizada para equipamentos que não é possível monitorar seus defeitos seja por falta de acesso físico, tecnologia disponível ou por falta de recursos. (Ex.: Revisão de 12.000 hs em um Motor). Manutenção baseada em inspeção visual do inspetor (insp. plan) Esta manutenção é feita mediante a um resultado de uma inspeção feita pelo inspetor que avalia o estado de defeitos e programa a execução, esta estratégia é utilizada para equipamentos classe A e B onde é necessário uma inspeção técnica ou mais complexa. Manutenção baseada em inspeção visual do operador (insp. oper) Esta manutenção é feita mediante a um resultado de inspeção da operação que tem a característica de ser uma inspeção simples e direcionada com base em Check-list, que alimenta com informações a área de planejamento que verifica a necessidade ou não de análise apurada. 65 Manutenção baseada em inspeção preditiva (preditiva) Esta manutenção é feita com instrumentos por pessoas qualificadas que alimentam o planejamento com laudo e prognóstico de defeito, é normalmente utilizada em equipamentos classes A e B, é limitado pela tecnologia de detecção de defeito. Manutenção baseada em análise proativa de falha (FMEA) Esta manutenção é baseada no bloqueio de possibilidades de ocorrer falhas mediante a estudos de análise de modos e efeitos de falhas. Deverá ser utilizada em equipamentos classes A e B. Manutenção autônoma - executada pelo operador (TPM) Este tipo de manutenção é executada por operadores que foram preparados para realizar tarefas específicas. Plano de Manutenção O Plano de Manutenção é o detalhamento da estratégia de Manutenção, ou seja, como e quando fazer, de forma a garantir o cumprimento da estratégia de Manutenção. Pauta A pauta é um conjunto de informações necessárias para a execução da tarefa, de forma a garantir um mesmo resultado e possibilitar retroalimentar o sistema com informações dos equipamentos. Informações que devem pertencer à pauta: Número de identificação da pauta Nome de identificação Tag Equipamento Prioridade Freqüência (horas, semanas, dias) Rota (no caso de inspeção) 66 Descrição detalhada dos serviços Tempo previsto para execução da pauta Hh previsto para execução da pauta EPI‟s necessários Recursos necessários Materiais necessários Ferramentas necessárias Necessidade de parada do equipamento Resultado esperado Aferição do resultado/ posta em marcha. A pauta deverá conter um check-list de segurança visando auxiliar a confecção da análise prévia de risco, ou seja, a lista é apenas orientativa para confecção da APR. Informações que devem ser preenchidas na pauta Itens a serem verificados (estes itens precisam ser interativos de modo que o executante preencha o que foi observado ou executado). Medidas - Deve conter espaço para Medidas a serem checadas e informação do valor considerado normal. Desvio na programação - Problemas que ocorreram e geraram algum tipo de não conformidade: Tempo realizado; Data de execução; Número de Hh real; Materiais faltantes; Materiais sobraram; Os motivos pela não execução ou execução de parte das pautas ou extrapolação /redução do tempo previsto deverão ser tabelados. 67 Falta de materiais Falta de mão-de-obra Falta guindaste Falta conhecimento Falta equipamento parado Falta de comunicação Limpeza de equipamento Condições ambientais adversas Erro de projeto Serviços simultâneos Falta/pane em equipamento auxiliar/apoio Falta de energia Outros Inspeção A inspeção pode ser executada por inspetores, executantes de Manutenção e operadores, em cada situação representa parte de uma estratégia de manutenção. A forma da inspeção será definida no momento da elaboração da estratégia. Qualquer tipo de inspeção deve haver os seguintes pontos comuns: Responsabilidade da inspeção Plano de inspeção Pauta ou padrão de inspeção Rota de inspeção Controle da inspeção (resultado da inspeção) Responsabilidades pela inspeção 68 Deverá ser delegada ao inspetor, a responsabilidade por área(s) ou equipamento(s) e o inspetor deve estar comprometido com a performance de seus equipamentos, com o cumprimento do plano de inspeção e com a execução completa da pauta, para isso é necessário criar itens de controle de forma que se possa avaliar a performance do inspetor, não é admitido inspetor sem qualquer tipo de sistemática ou compromisso com o resultado. Pauta ou padrão de inspeção Todo equipamento deverá ter uma pauta de inspeção ou padrão definindo o que inspecionar, quando inspecionar (com que freqüência) e como inspecionar, este deverá garantir que teremos sempre a mesma inspeção independente do inspetor. Características essenciais à pauta de inspeção Interação com o inspetor A pauta de inspeção deve ser interativa, isto é, ter espaços para que o inspetor coloque o resultado de sua inspeção, seja numérica, ou comentada, em caso de uma simples verificação um campo para o OK, deve ser considerado. Descrição de atividades As atividades devem ser descritas detalhadamente, pontos a observar, medidas a fazer, faixas de tolerância, como realizar a tarefa, ou fazer referência a um PO. Padrões de conformidades e defeitos Devem estar descrito na pauta as condições de alarme consideradas para o item inspecionado. Caso não possam ser medidos por alguma dificuldade, devem ser encontradas condições que representem a ocorrência. 69 Rota de inspeção É o caminho que deve percorrer o inspetor para tornar mais produtiva a inspeção. A rota de inspeção deve estabelecer o caminho ótimo para o inspetor, de forma a aproveitar inspeções em equipamentos próximos ou recursos afins, aumentando a produtividade do inspetor. Na rota deverão ser levados em consideração os aspetos de segurança do inspetor. Plano de inspeção As Inspeções devem ser programadas no ano e realizadas por horas de operação de máquina, dias calendários ou semanas, considerando o regime de trabalho. O plano de inspeção deverá estar cadastrado no Sistema de Manutenção de onde deverá emitir semanalmente e automaticamente as ordens com pautas de inspeção. A retroalimentação do sistema deverá ser sistemática para gerenciamento da inspeção. Análise da inspeção Após cada inspeção deve ser feita uma análise apurada nas situações de defeito encontradas, esta análise deverá ser feita pelo inspetor, planejador de manutenção e ou supervisor. Nível de defeito nos equipamentos Nível de Risco L1 Equipamento está em estado de defeito avançado e deve ser programado urgente . Nível de alarme L2 Equipamento está em estado de defeito, precisa ser no mínimo dobrado sua freqüência de acompanhamento e preparado para programação. 70 Nível de alarme L3 O equipamento está em início de defeito e precisa ser acompanhado para uma futura programação. Inspeção feita pelo operador O operador terá a responsabilidade de cumprir o plano de inspeção (Check-list) estabelecido pelo planejamento e seguir todos itens da pauta de inspeção. As pautas serão programadas semanalmente. O operador deverá ter itens para avaliação de sua performance na inspeção. Em casos de manutenção autônoma, definida na estratégia de manutenção, o operador poderá realizar inspeções preditivas, coletas de vibração, coletas de óleo. Controle da inspeção O controle é fundamental para o processo de inspeção, a performance de cada inspetor deve ser avaliada separadamente, e deve ser compatível com o nível de sua responsabilidade. Controle da inspeção feita pela operação Item de controle - Cumprimento do plano em %, inspeção prevista x inspeção real. Itens de verificação - Falta mão-de-obra, falha programação, equipamento indisponível, outros. Melhoria no processo inspeção O processo de inspeção depois de controlado em todos os níveis e se já estiverem sendo tomadas ações corretivas para os problemas pontuais, o coordenador juntamente com responsáveis pela inspeção deverão fazer uma avaliação de problemas crônicos de forma a eliminá-los. Todos os executantes devem estar envolvidos em um trabalho de melhoraria da inspeção. Redução de perdas no processo inspeção Com objetivo de levantar perdas no processo inspeção, deve ser feito um trabalho de 71 levantamento de oportunidades de ganho, de forma eliminar qualquer tipo de perda no processo, as perdas a serem levantadas são: Perdas de produção; Perdas de tempo; Perdas de mão-de-obra; Perdas de materiais; Após o levantamento, os executantes devem fazer grupos com temas e objetivos pré-definidos e realizar trabalhos que serão acompanhados pelos gestores do negócio. Esta condição deverá ser atendida nos casos de manutenção autônoma Planejamento e programação de serviços Planejar é colocar os serviços no tempo e no espaço de forma otimizar os recursos disponíveis e o tempo de intervenção para manutenção garantindo disponibilidade e confiabilidade. A programação deve ter vários níveis: Nível 1 Plano anual detalhado por mês define as previsões de paradas preventivas, dos serviços, dos desgastes normais dos equipamentos e da necessidade de material que venha ocorrer. Nível 2 Programação mensal detalhada por semana da idéia do que será feito nas semanas do próximo mês em matéria de paradas preventivas, desgastes, etc. Nível 3 Programação semanal detalhada por dia com o material e recursos planejados e alocados com antecedência. 72 Detalhamento dos níveis de programação Programação nível 1 (anual) Objetivo: Ter um horizonte de serviços a executar durante o ano e com isso estabelecer orçamento, compra de material e níveis de estoque. Programação anual inclui as pautas de manutenção preventiva, reformas em equipamentos, desgastes e trocas conhecidas, paradas estimadas. Junto com a programação devem ser estimados recursos e em caso de contratação de recursos adicionais informar como obtê-los. A primeira versão deve ser feita em outubro junto com o período de orçamento de forma a auxiliar a elaboração do mesmo. Esta programação deverá ser atualizada mês a mês e discutida em reunião mensal com a operação. Informações mínimas que devem conter na programação anual nível 1 Processo Operacional Tag Posição a ser controlada Mês Colocar meses de JAN a DEZ Tipo de intervenção Pauta, reforma, troca, pintura Parada Recursos Tempo de parada Folha anexa com material, estimativa de Hh necessário, data para aquisição, data de chegada, forma de adquirir Serviço terceiro tipo de serviço, forma de contratar, data limite para requisição Data da última Revisão ou horímetro quando houver. 73 Programação nível 2 (mensal) Objetivo: Ter um horizonte de serviços a executar no mês seguinte Detalhar no nível de semana o plano mensal. Este plano deve ser discutido em reunião mensal entre planejamento e manutenção antes do início de cada mês. O plano semanal deverá seguir o mesmo nível de informações do anual, só que detalhado por semana. Programação nível 3 (semanal) Objetivo Ter um horizonte de serviços da próxima semana para que possa estabelecer a programação para execução das tarefas. A otimização de mão-de-obra e recursos de forma a ser realizado o máximo de tarefas com segurança. Não é importante que sejam só realizadas o máximo de tarefas, e sim que estas tarefas produzam a confiabilidade estabelecida. Como os serviços das seções de Manutenção Corretiva e Preventiva ocorrem no mesmo ambiente industrial, o PCM buscará a otimização das equipes procedendo a comunicabilidade entre suas carteiras de serviço. Para que seja feita uma programação eficaz existem alguns pré-requisitos: Requisitos para o Planejador elaborar a programação semanal Mão-de-obra própria disponível por categoria Qualificação da mão-de-obra disponível Data e hora de parada do equipamento se necessário Mão-de-obra de terceiros disponível Mão-de-obra da operação disponível Qualificação de serviços para terceiros e operação (separado backlog) 74 Recursos disponíveis para planejar Materiais disponíveis para o serviço Backlog com priorização Prognóstico de falha por equipamento Pautas pendentes e priorizadas Programação de paradas As paradas para manutenção necessitam de uma atenção especial por ocasionarem uma perda de produção, portanto cuidados devem ser tomados para otimização do tempo de parada e da mão-de-obra utilizada. O tempo de uma parada deve ser medido pelo tempo necessário para executar os serviços que garantam a confiabilidade da planta ou equipamento. O detalhamento de uma parada deve ser em horas, e utilizando o diagrama de Gannt que deverá fornecer hora início, hora fim, executante, tarefa e equipamento a ser executado. O sistema para planejamento MS project, deve ser utilizado como ferramenta de planejamento nas paradas, esta ferramenta deverá fornecer o gráfico de aproveitamento da mãode-obra e definir claramente caminhos críticos. O follow up das paradas deve ser feito nas reuniões de programação semanalmente, onde será formalmente identificado desvios e não conformidades, que gerarão ações de bloqueio, visando eliminar atrasos em preventivas, redução de retrabalhos, falta de recursos durante a preventiva, falhas em equipamentos após a preventiva etc. Em se tratando em paradas do forno e setor de ensacamento, o follow up deverá ocorreR diariamente em reuniões no final do dia. 75 Programação preparatória prévia Antes de um serviço programado ser iniciado com o equipamento ainda em operação devem ser feitas tarefas preparatórias que também deverão fazer parte do planejamento, uma programação deve definir todas as tarefas inclusive as preparatórias, com respectivos responsáveis. Os materiais e recursos a serem utilizados farão parte da programação. As interferências, fabricações, contratações, devem fazer parte também da programação. Consolidação da programação Esta é a fase onde os envolvidos na programação de serviços conversam sobre interferência, duplicidade de mão-de-obra e respondem as seguintes perguntas: Todos os serviços nos equipamentos ou componentes de classe A foram planejados? Todos os serviços com prognóstico de quebra para próxima semana foram planejados? Todas as pautas de equipamentos classe A foram planejadas? Todas as pautas de equipamentos classe B foram planejadas? Existe algum serviço estratégico que ficou de fora ? É definido o tempo de parada do equipamento em função da necessidade da confiabilidade operacional. A programação é aprovada em conjunto com manutenção, planejamento, operação e são emitidas as OS‟s na semana anterior a semana programada, portanto a semana programada deve ser de Segunda a Segunda possibilitando um maior tempo para preparação e suprimento de recursos. Follow up É o acompanhamento do que foi planejado, este mecanismo possibilitará corrigir desvios e aparar arestas, deve ser feito formalmente e envolver todas as áreas participantes. 76 As reuniões de follow up e programação Mensal Integrantes Planejamento Execução Operação Engenharia Material Objetivo: Aprovar a programação do mês, mostrar resultados da programação do mês anterior e girar o “PDCA” nos problemas e dificuldades do período. Semanal Integrantes Planejamento Execução Operação Engenharia Objetivo: Aprovação da programação da semana seguinte, girar “PDCA” nos problemas ocorridos durante a semana, reprogramação de serviços ou paradas do mês. Diária Integrantes Planejamento Execução 77 Este é um acompanhamento diário da programação de forma envolver planejamento, execução nos problemas do dia a dia para cumprir a programação, os serviços devem ser reprogramados utilizando prioridades definidas. Esta reunião deve acontecer preferencialmente no início do dia e não deve durar mais do que 15 minutos. 4.5.6 Gestão de materiais para manutenção A gestão de materiais para manutenção esta intimamente ligada à qualidade da manutenção, portanto quanto maior a confiabilidade e a previsibilidade de aplicação de materiais, maiores serão as chances de obtermos, facilidade na aquisição de materiais e baixos níveis de estoques. O grande desafio da manutenção é cada vez mais transformar materiais com aplicações imprevisíveis em materiais com aplicações previsíveis, para isso teremos que utilizar todos os recursos possíveis tais como: tecnologia, planejamento, informática e qualidade da mão-de-obra. Classificação de materiais Quanto à importância para o negócio Em virtude do grande número de materiais movimentados diariamente, é necessário que seja padronizada a informação, a área de suprimento relativa à importância do item para o negócio CIPASA, afim de que esta possa dar um tratamento diferenciado a itens vitais, este tratamento compreende por exemplo em prioridade, em compra, diligenciamento mais rápido, re-suprimento prioritário, aviso de processo parado, etc. 78 Classificação dos materiais: Vitais ou Classe A - São materiais que param equipamentos classe A ou são estratégicos por opção da empresa ( Ex.: EPI ). Semi-vitais ou Classe B - São materiais que param equipamentos classe B, ou tem importância estratégica secundária em relação ao Classe A. Não vitais Classe C - Materiais que param equipamentos classe C, ou não param os classes A e B. Uso geral Classe D - Materiais de uso geral que estão enquadrados nas classes A, B, C. A área operacional e suprimentos deverão definir e classificar os materiais de estoque, quanto a sua importância e esta informação deverá fazer parte do cadastramento do item no sistema de material. Segurança Operacional Materiais que são vitais para o processo tem difícil aquisição e não existe forma de buscar alternativas internas. Classificação dos materiais quanto à estratégia de aquisição Este é o grande desafio da manutenção, aplicação cada vez mais transformar materiais com imprevisível em materiais com aplicação previsível, isto será conseguido com planejamento, tecnologia e preparação dos nossos recursos humanos. Deverá ser item de controle da manutenção o número de itens previsíveis em relação a itens imprevisíveis. 79 Previsíveis Materiais cuja aplicação podem ser previsíveis com tolerância máxima de 03 meses, após a data prevista de aplicação. A data de necessidade prevista deverá ter intervalo de tempo superior ao prazo de re-suprimento. Imprevisíveis Materiais cuja aplicação é imprevisível, não é possível ter com segurança a época certa de aplicar o material, sua data de aplicação varia de um tempo acima de 03 meses da data de necessidade prevista. Confiabilidade de aquisição São materiais cuja aquisição tem prazo com garantia de entrega, histórico de reposição confiável e possibilidades de não entregas sejam bloqueáveis. Aumentar o número de materiais com reposição garantida é o desafio da área de suprimentos. Tempo de aquisição x tempo de detecção O tempo de detecção da necessidade precisa ser superior ao tempo de re-suprimento, cabe a Manutenção desenvolver condições para à cada dia enxergar a necessidade do material com maior antecedência. 80 Fluxograma de Escolha de Materiais (Previsíveis, imprevisíveis e segurança operacional) Necessidade de material para manutenção Aplicação do material é previsível ? N Aplicação do material é imprevisível ? Material de segurança operacional S O prazo de ressuprimento é confiável N O material é classe A, B O material é classe C, D S O prazo da detecção da necessidade é maior do que o ressuprimento N S Material de compra programada Figura 17: Fluxograma de escolha de materiais. Fonte: Viana, (2002). Material de estoque 81 Utilização de materiais de Manutenção Materiais nas oficinas - Deverão ter materiais para o consumo diário e semanal geralmente utilizados em manutenção corretiva com um controle de máximo e mínimo, simples de preferência visual. Este consumo deverá ser levantado através de histórico de forma a possibilitar manter na área o primeiro e segundo S (utilização e ordenação). Quanto melhor a Manutenção, menos peças serão necessárias ter na área, para repor a problemas repetitivos, o caminho será fazer apenas paradas programadas cujo o material já estará separado para aplicação, porém no início não deveremos nos furtar da necessidade de ter o material na área quando comprovado a necessidade, pois a perda de tempo na procura deste material poderá reduzir bastante a produtividade da manutenção. Portanto o primeiro passo é levantar qual material e quanto que a área gasta por dia, por semana para efetuar suas manutenções não programadas. Após ter estas informações deve se fazer um controle de máximo e mínimo e ajustar o estoque de acordo com o desenvolvimento da manutenção da área. Material de preventiva ou parada programada O material de uma preventiva deve ser requisitado e selecionado 01 semana antes da preventiva ou parada programada e guardado em local específico com identificação do local, do equipamento, aplicação e ordem de manutenção. O responsável pela tarefa será o responsável por conferir e identificar o material, deverá existir uma área específica para guardar o material. O responsável pela reserva e providências para que o material seja entregue a manutenção será do planejador de manutenção, caberá ao executante responsável, conferir identificar e guardar o material em local estabelecido pela área. 82 Material da programação semanal O material da manutenção programada como o material da preventiva deve ser selecionado e requisitado, uma semana antes da semana em que será realizada a programação com objetivo de conferir, identificar e selecionar nas OS's. O responsável pela tarefa será também o responsável por conferir e identificar o material e guardar em área especifica definida pela área. O responsável pela reserva, e providências para que o material seja entregue a manutenção será o planejador/inspetor de manutenção. Estoque de material de manutenção A manutenção é a principal usuária do almoxarifado, conseqüentemente ocupa o maior espaço no estoque, reduzir o estoque da manutenção significa reduzir a maior parte do estoque da CIPASA. Não é possível reduzir estoque de forma definitiva sem olhar para o aspecto melhoria da manutenção, pois o estoque baixo é conseqüência da manutenção sob controle, portanto não adianta tentar estudar estoque de forma separada. A meta de redução de estoque não poderá ser definida através de desejos ou comparação com anos anteriores, esta deverá ser definida através de planos concretos para transformar materiais imprevisíveis em materiais previsíveis, onde estes terão compra programada e aplicação garantida. O estoque terá indicadores de cobertura e valor, porém para a manutenção o principal indicador serão números de itens previsíveis e números de itens imprevisíveis, que deverão gerar projetos para detectar problemas e enxergá-los com antecedência, o FMEA deverá ser uma ferramenta eficaz neste estudo. 83 Guarda de material no Almoxarifado Alguns materiais da manutenção guardados no almoxarifado deverão ter um cuidado especial no manuseio e ou armazenamento, estes materiais são de uso específico que merecem atenção especial. Cada área deverá listar estes materiais e juntamente com o almoxarifado elaborar um padrão de estocagem e manuseio. Reaproveitamento de material O material só pode ser reaproveitado após uma avaliação criteriosa, que levará em conta a conseqüência, riscos de possível falha no componente, depois de avaliados, estes devem ser identificados e ter o tempo limite que estimado seja novamente informado ao sistema de manutenção para que este possa reprogramar sua troca. Em casos de emergência, os materiais devem ser estudados a parte, inclusive a causa da emergência. Não conformidade de material Tudo que fugir do padrão normal ou ter efeito indesejável ligado a materiais, deve ser feito um relatório de não conformidade de material, este relatório deverá gerar um bloqueio do problema e um banco de dados para análise de forma gerencial. A área deverá ter como item de controle números de não conformidades de material. Exemplos de não conformidades de material (material planejado em número menor ou, maior, material comprado fora do solicitado, compra fora do prazo de re-suprimento, falta material para corretiva de rotina). Desenvolvimento de fornecedores O desenvolvimento de fornecedores e a compra de similares devem ser cuidadosamente estudados pois podem apresentar um ganho para a empresa, mas podemos causar transtornos na confiabilidade da planta. 84 Qualquer compra que seja feita fora do padrão de fornecedores e similaridade deve ser buscado o aval da área solicitante, caso fuja deste padrão uma não conformidade deve ser feita e bloqueada. Tempo gasto com material Material é uma tarefa que pode chegar a ser planejada em aproximadamente 95% dos casos, portanto o tempo que o executante deverá gastar com material não deverá exceder a 5% do total, incluindo conferência, identificação e guarda de material das programações. O tempo será medido através de não conformidades que deverão conter o tempo gasto para solucionar o problema. 4.5.7 Tecnologia na Manutenção Há basicamente dois caminhos a seguir quando o objetivo é obter ou provocar melhorias nos diversos processos de uma empresa, um é através de um programa de busca da melhoria continua e outro é através da introdução de novas tecnologias ou metodologias.Dentro do enfoque de se obter novos patamares de excelência através de introdução de novas tecnologias, é necessário estar atento e atualizado na busca de informações para a aplicação de novas tecnologias voltadas à manutenção. Isto pode fazer uma enorme diferença e na maioria das vezes com um investimento relativamente baixo. Podemos classificar para efeitos didáticos a introdução de novas tecnologias em quatro grandes grupos: 1. Diagnose e monitoramento de equipamentos. 2. Novas metodologias de execução e ferramentais 3. Novos equipamentos 4. Novas metodologias gerenciais 85 A busca de novas tecnologias deve estar sempre alinhada com os objetivos que resultarão com a introdução desta nova tecnologia. Aumentar a produtividade da manutenção (reduzir o tempo ou numero de pessoas para execução de uma tarefa) Aumentar a confiabilidade da manutenção (reduzindo as quebras e a imprevisibilidade da empresa em atender seus compromissos) Aumentar a qualidade de vida no trabalho (Redução de riscos, esforço físico, etc.) Aumentar a vida útil dos equipamentos (Reduzindo investimentos em reposição de frotas e equipamentos) Logo a adoção de novas tecnologias assim como aquisição de novos equipamentos deve estar condicionada a estimativa de ganhos que justifiquem o investimento e o mais importante e que o mesmo seja aferido em auditorias de manutenção, explicitando o ganho real obtido. 4.5.8 Sistema Informatizado de Manutenção O sistema utilizado na Manutenção é o MÀXIMO. Objetivos do sistema de manutenção: Os objetivos que a CIPASA entende que devem nortear a evolução do nosso sistema de manutenção são: Organizar, padronizar os procedimentos ligados aos serviços de manutenção, tais como: Requisição de serviços, programação de serviços e informações provenientes do banco de dados. Facilitar a obtenção de informações da manutenção tais como custo do equipamento, performance, características técnicas, etc. 86 Gerenciar a estratégia de manutenção através do plano mestre, de forma a garantir que as tarefas planejadas sejam automaticamente emitidas em forma de OS (Ordem de Serviço). Aumentar a produtividade da manutenção através de informações, otimização de mão-de-obra e ou priorização dos serviços. Controlar o estado dos equipamentos. Características necessárias do sistema de manutenção Abaixo as características que a CIPASA entende que devem nortear a evolução do sistema de manutenção. Totalmente integrado com: Custo - Possuir banco de dados único para valorização da OS e custo do equipamento on line. Materiais - Planejar, requisitar e consultar materiais dentro do sistema de manutenção. RH - Lista única de funcionário por matrícula e horas disponíveis, e indisponíveis tais como férias, afastamento, etc. Velocidade alta de processamento Velocidade inferior a 10 segundos para qualquer consulta, abertura de tela ou processamento. Amigável Intercambiável com programas da microsoft, padrão windows, possibilidade de utilizar figuras, auto-explicativo. Pouco burocrático Necessidade de poucas telas para trabalhar, não ter informações desnecessárias, utilização de interface de voz para dar retorno as OS. 87 Assistência técnica Aberto para modificações futuras, facilidade de implementações que acompanhe a evolução da empresa. Especificação das funções necessárias para que a CIPASA atinja o objetivo do plano diretor de manutenção. Plano mestre de manutenção Plano mestre de manutenção deve conter toda a estratégia para garantir a confiabilidade dos equipamentos, com freqüência em dias, e em horas de máquinas, deve cadastrar Pautas ou padrão e dar condições para que se possa armazenar em banco de dados, observações encontradas na execução da pauta. Deve também prever o input de medidas coletadas no campo e comparadas com medidas especificadas. As pautas devem ser emitidas automaticamente e sempre iniciar a contagem do tempo, a partir do retorno da pauta anterior, devem também ter o campo para observar execução parcial da pauta. Histórico Deve ter a opção de utilizar descrição padronizada de modo a permitir a pesquisa por: - Data - Tag/Equipamento - Verbo Ex.: Substituir - Elemento Ex.: Rolamento - Complemento Ex.: Lado esquerdo Nos casos de necessidades de maiores informações deve permitir inserir na narrativa arquivo, desenho, texto. Custo de manutenção 88 Deve obter um orçamento prévio do serviço de manutenção. Deve calcular o custo de manutenção real do equipamento/tag. Características técnicas Deve ter uma fácil consulta das características técnica dos equipamentos. Integração material Deve emitir requisição de material, consulta de estoque, requisição automática, (a partir das pautas), e planejamento de materiais, pelo sistema de manutenção. Relatórios gerenciais Deve gerar qualquer tipo de relatório, a partir de um banco de dados existente. Elaboração de cronograma Deve possuir ferramentas para elaboração de cronogramas, em dias, horas ou mês, de forma a otimizar o tempo de parada de máquina, e a utilização da mão-de-obra. Deve exibir de forma diferenciada o caminho critico, as folgas na programação e histograma da utilização da mão-de-obra no decorrer da parada. Programação com priorização Deve elaborar programação semanal, mensal, e anual baseado na matriz de priorizado definida no plano diretor de manutenção. Deve calcular a mão-de-obra disponível e comparar com o backlog e a partir daí fazer uma proposta automática de programação. Controle de backlog Deve dividir o backlog da seguinte forma: - Backlog geral - Backlog equipamentos A, B, C Reprogramação diária 89 Deve realizar o reajuste da programação semanal ao longo da semana com as informações coletadas diariamente, fazendo assim uma reprogramação dos serviços com as novas situações que por ventura venham ocorrer. Controle do estado dos equipamentos Deve ter um espaço para inputar medições feitas com instrumentos, acompanhar tendências de evolução de problemas e alarmar quando o valor da medida ultrapassar os limites especificados estabelecidos pela manutenção. Os dados serão de vibração, temperatura, pressão, etc. Cálculo do MTBF e MTTR Sistema deverá calcular o mtbf e mttr por: - Tag/equipamento Período/data Por um defeito padrão especificado Compatibilidade com programas da Microsoft Sistema deve ter intercambiabilidade com: - Planilhas do Excel - Banco de dados do Access. 4.5.9 Padronização na manutenção O padrão é uma ferramenta eficaz para garantir a qualidade, produtividade e segurança dos serviços de manutenção, e será utilizado com esse objetivo. O padrão sempre deverá agregar valor de alguma maneira, de forma que sua utilização tenha um resultado previsível e constante. Nos serviços de manutenção os padrões que serão utilizados serão : Padrão de Manutenção (PM) e Padrão operacional (PO). 90 Daremos ênfase no PM em virtude do PO já ser de conhecimento e objeto de trabalho da manutenção. Padrão de Manutenção É um padrão técnico, Elaborado por um grupo multidisciplinar (operacional e engenharia), Genérico, pois pode ser aplicado em varias tarefas. Tem como objetivo fornecer informações de forma a garantir a qualidade do trabalho e aumentar a produtividade do homem de manutenção. Este padrão será um meio de capacitação do homem de manutenção num determinado tipo de serviço, terá uma ênfase técnica e necessitará de um esforço grande para qualificação da mão-deobra. Deverá ser utilizado como referencia para os padrões operacionais de execução (PO) Exemplo: Padrão de montagem de rolamento Neste Padrão Teremos um tratado geral sobre montagem e desmontagem de rolamentos onde todos os tipos de rolamento, tamanhos, ferramentas, Normas e etc, serão abordados, e nos casos específicos deve servir de referência para o POE de uma determinada tarefa. Implantação e alterações Qualquer implantação ou revisão do PM deverá primeiramente ser aprovado pelo comitê de manutenção, após esta aprovação a implantação deve ser feita em treinamento formal, Previamente elaborado onde deverá ter um período com aulas práticas e outro com aulas teóricas. Deve ser aplicado testes pratico e teórico com níveis de aprovação superior a 80%. O PDM devera esta acessível a todos via rede ou manual de manutenção. Elaboração do padrão A elaboração do padrão deverá reunir informações do fabricante, literatura técnica, internet, e do executante da tarefa, após elaborado e testado no campo, deve ser submetido a aprovação do comitê de manutenção, onde observarão alem do itens técnicos, segurança, qualidade e produtividade do homem de manutenção. 91 O padrão até que seja aprovado deverá ter um responsável ,que deverá fazer as consultas necessárias , conversar com envolvidos, marcar reunião, até que o padrão esteja no estagio pronto para aprovação. Cada padrão de manutenção aprovado devera compor o manual da Manutenção da CIPASA. Características do padrão Amigável ter fotografias, figuras e desenhos. Linguagem acessível Agregar valor Ser um instrumento de integração de novos funcionários Ser fonte de consulta para dirimir duvidas De fácil revisão Incentivar a criatividade das pessoas Priorização A priorização para elaboração do padrão e baseada na freqüência de utilização e resultados potenciais Padrão operacional Nos casos onde existirem PM, os padrões operacionais de execução deverão ser uma utilização específica, onde serão descritos todos os fatores que envolvem a tarefa especifica utilizando como base o Padrão de manutenção (PM). A Engenharia de manutenção será responsável por pesquisar padrões operacionais de tarefas iguais ou similares em áreas e fazer um intercâmbio afim de elaborar um único padrão reunindo o conhecimento de todos. O padrão operacional comum também será aprovado pelo Comitê de Manutenção. 92 4.5.10 FMEA - Manutenção Centrada em Confiabilidade O FMEA é uma metodologia utilizada para definir um plano de manutenção de forma a garantir a confiabilidade requerida. Esta metodologia tem como base estudar as possibilidades, e modos que tem os equipamentos de falhar, e analisar as conseqüências da falha no processo, e a partir daí traçar um plano para bloqueio ou não desta condição. Dentro do plano diretor da CIPASA, será tratado como um estágio da manutenção que atingiremos quando todos os processos operacionais estiverem planos de manutenção feitos baseados no FMEA, portanto sua implantação corre em paralelo com todas as fases do plano, devido a forma gradativa e a fase de preparação que demanda a metodologia. Metodologia do FMEA Para seguir a metodologia devem ser priorizados os equipamentos classes A e B, e seguindo progressivamente até atingir todos os equipamentos que possuem relevância nos processos produtivos. Ações para implantação do FMEA na manutenção: Divisão de áreas para implantação de FMEA Devem ser escolhidas áreas ou maquinas criticas para empresa de forma que se tenha uma necessidade de aumentar a confiabilidade através de um plano de manutenção. Neste caso, a área dos equipamentos da expedição deverão ter prioridades neste momento que a empresa atravessa. Escolha do grupo piloto (operação, manutenção, engenharia, suprimentos) A escolha do grupo que trabalha ligado a área ou equipamento e conheça realmente o assunto, este grupo precisa ser multidisciplinar e multi-hierarquico, e contar com a presença de componentes da engenharia, operação, manutenção, e suprimentos. É necessário que os componentes do grupo tenham disponibilidade para reuniões (03 pôr semana), ou em caso contrario não devem participar. 93 A idéia que cada grupo adote a área como sua, de tal maneira que, o sucesso do grupo seja a confiabilidade da sua área. Treinamento do time piloto O time piloto deve ser treinado na metodologia e em seguida iniciar o processo de aplicação no processo escolhido, o treinamento deve ser feito por facilitados da CIPASA ou por pessoa capacitada na técnica de outra unidade do grupo. Auditoria As auditorias de manutenção deverão analisar a metodologia, andamento do trabalho. 4.5.11 TPM – Manutenção Produtiva Total Manutenção autônoma No TPM operador e mantenedor se confundem pois seus objetivos serão os mesmos. A manutenção ou operação autônoma são grupos criados com objetivo de reduzir perdas em equipamentos, e garantir a operação dentro do perfil ideal. Formação do grupo Os grupos serão formados de forma que seus integrantes serão os responsáveis pela performance de um equipamento ou por um conjunto. deles. Este grupos terão o objetivo primário de operar o equipamento limpar, inspecionar, realizar reparos locais para pequenas paradas, solicitar e fiscalizar serviços em paradas de equipamento. Os serviços onde forem necessários maiores recursos, deverão ser solicitados a oficina de manutenção. Cada grupo deverá ter um padrinho da Manutenção, para que este ofereça auxilio na busca de informações ou eventuais estudos que estejam fora da competência do grupo. 94 Perfil do funcionário de TPM O funcionário de TPM corresponde ao perfil do futuro da manutenção, este funcionário deve ter plano de capacitação e ser preparado gradativamente. Implantação da manutenção autônoma A implantação é lenta e exige principalmente preparação da operação para executar tarefas, e conhecer o seu equipamento. O operador deverá ser na CIPASA aquele que mais entende do seu equipamento. O primeiro passo por incrível que pareça é ensinar o operador a limpar, e inspecionar o seu equipamento, a limpeza também é uma forma de inspecionar. Inspeção e limpeza Deverão ser criados padrões específicos de limpeza e inspeção e treinar os operadores este trabalho deve ser feito pelo planejamento de manutenção. Devem ser desenvolvidos trabalhos para redução fontes de sujeira que geram perdas limpar ,sujar de forma repetitiva sem que seja trabalhado em nenhuma melhoria não é TPM. Preparação básica do Mantenedor autônomo Deverão ser ministrados treinamentos básicos com qualificação em solda, mecânica, caldeiraria, eletricidade, lubrificação, utilização de ferramentas manuais. Deverão ser dadas condições para que escolas do tipo SENAI sejam incrementadas, para atender a demanda de mão-de-obra. Após cada qualificação, a tarefa passará a ser responsabilidade do grupo autônomo. Preparação do mantenedor autônomo Deverão ser ministrados treinamentos com provas e qualificação para tarefas de manutenção tais como : ajustes, pequenas paradas corretivas, substituição de peças desgastadas, em fim toda a tarefa rotineira ligada ao seu equipamento. Após cada qualificação, a tarefa passará a ser responsabilidade do grupo autônomo. 95 Projetos de eliminação de perdas Os grupos deverão ser treinados no conhecimento teórico de funcionamento do equipamento, e na visualização de perdas. Após o levantamento de perdas deve ser elaborado em cada área uma árvore de perdas e custos e delegado projetos aos grupos com metas preestabelecidas. A visualização de perdas Deverá ser usada em todos os processos da CIPASA e tem como premissa estabelecida definir o perfil ideal do equipamento ou processo, passando a controlá-lo de forma que, tudo que estiver abaixo do perfil ideal, representará uma perda que deverá ser objeto de tabulação e estudo para bloqueio. Árvore de perdas Após o trabalho de visualização de perdas(06 meses) deve ser criado uma árvore de perdas que consolidará todas as perdas da CIPASA Esta árvore de perda gerará projetos que serão delegados, a grupos, e estes auditados sistematicamente pela Gerência de Fábrica. Procedimento para criar uma árvore de perda e custo 1. Levantar o custo anual gasto pela área, processo ou equipe 2. Definir o perfil ideal do processo ou equipamento 3. Levantar as perdas (tudo que estiver abaixo do perfil ideal) 4. Desdobrar em custo fixo, custo variável e de distribuição 5. Definir metas de redução para cada item 96 6. Definir temas de melhoria e escolher responsáveis 7. Classificar os temas em: Grandes, médios e pequenos e levar em conta na delegação de responsáveis pelos projetos. 4.5.12 Índices e indicadores de manutenção Itens de controle da manutenção Disponibilidade Física (DF) É o tempo que o equipamento ou instalação encontra-se disponível para operar em relação ao total de horas programadas para operar. HP = Horas programadas para operação HM = Horas paradas para qualquer tipo de manutenção DF (%) = HP-HM x 100 HP OBS.: Toda e qualquer intervenção de manutenção deve ser computada na disponibilidade inclusive em horas desprogramadas pela operação. Resultado expresso em percentual com uma casa decimal Giro do PDCA Mínimo Semanal MTBF – Tempo médio entre falhas, é o valor médio do tempo entre falhas de um equipamento ou instalação em um determinado período, tem a finalidade de medir a freqüência entre falhas do equipamento ou instalação para intervenções de manutenção corretiva. 97 MTBF HT N (Horas) onde HT corresponde ao conceito CIPASA de Horas Trabalhadas e N é o número de falhas Resultado expresso em Horas com uma casa decimal Giro do PDCA mínimo mensal MTTR – Tempo médio para reparos, é o valor médio do tempo para recolocar o equipamento ou instalação em condições de executar as suas funções requeridas, sob condições de uso especificadas. MTTR HMC (Horas) onde HMC corresponde às Horas de manutenção corretiva e N N é o número de falhas Resultado expresso em Horas com uma casa decimal Giro do PDCA mínimo mensal Backlog - É o tempo que uma equipe de manutenção deve trabalhar para concluir todos serviços pendentes, com toda sua força disponível de trabalho. Backlog = Hh Estimado para ordens de manutenção Hh Disponível por unidade de tempo Resultados expressos em unidade de tempo (Horas, dias) Giro de PDCA semanal. Estoque de Manutenção Indica o valor do material disponível para manutenção Valor de estoque = Valor U$ Expresso em dólar / mês 98 Giro de PDCA mensal Rotação de estoque RE = Consumo anual de material de estoque U$ Estoque anual médio em U$ Relação entre itens, itens imprevisíveis e o total T RI = II x 100 = T T = Total de itens utilizados pela manutenção no período = IP + II IP = Itens Previsíveis utilizados pela manutenção II = Itens Imprevisíveis utilizados pela manutenção Resultado expresso em número adimensional Custo - o valor previsto em orçamento em relação ao executado. Custo (%) = Custo real U$ x 100 Custo prev U$ Resultado expresso em % Valor mensal e acumulado Custo - relação entre o custo de manutenção e a produção da instalação Área operacional Custo = Custo total da manutenção da instalação Tonelada produzida pela instalação 99 Resultado expresso em (U$) Dólar por tonelada Máquinas móveis Custo = Custo total de manutenção Horas trabalhadas da máquina Resultado expresso em (U$) Dólar por horas trabalhadas Horas extras (HE) Relação entre horas normais trabalhadas e horas realizadas em serviço extraordinário. HE = Hora extra HN = Hora normal HE (%) = HE x 100 HN Expresso em percentual da hora normal Falhas em equipamentos monitorados pela inspeção Número de equipamentos monitorados pela inspeção que falharam Resultado expresso em número adimensional Informações gerenciais Relação das horas trabalhadas em ordens e horas apontadas no ponto do funcionário 100 Total Hh apropriadas em OS‟s x 100 Horas em OS = Total de Hh trabalhadas (TAP) OS‟s = Ordens de Serviço Relação de Custo de manutenção e custo de serviços de terceiros para apoio. Manutenção x terceiros = Custo serviço de terceiros para apoio x 100 Custo total de manutenção Valor expresso em percentual do custo total da manutenção Treinamento Relação entre treinamento e horas trabalhadas T = Horas de treinamento x 100 Horas trabalhadas Resultado expresso em percentual de hora trabalhada Relação do previsto para realizar em relação ao real Resultado expresso em percentual do previsto IMC – Índice de manutenção corretiva, representa o percentual de horas de manutenção corretiva em relação às horas totais de manutenção. IMC HMC (%) onde HMC são as horas de manutenção corretiva e HTM as horas HTM totais de manutenção. 101 IMP – Índice de manutenção preventiva planejada, representa o percentual de horas de manutenção preventiva planejada em relação às horas totais de manutenção. IMP HMP (%) onde HMP são as horas de manutenção programada e HTM as horas HTM totais de manutenção. Manutenção preventiva Percentual de preventivas por origem: inspeção visual, preditiva, plano. Resultado expresso por percentual do HH de serviço total. Geral Relação entre custo de manutenção e faturamento bruto Relação entre custo de manutenção e custo total Benchmarking O benchmarking é a prática de buscar referências de resultados e melhores práticas para gerar desafios e visão de futuro para empresas. A CIPASA deverá fazer benchmarking, buscando empresas do grupo. 4.5.13 Recursos Humanos na Manutenção O homem de Manutenção é peça chave no sucesso da manutenção, pois seria Impossível admitir uma manutenção de classe mundial, sem profissionais capacitados, portanto ter profissionais de classe mundial demanda acompanhamento passo a passo. uma estratégia de recursos humanos com um 102 Neste plano está previsto o desenvolvendo de um trabalho junto com a área de recursos humanos de forma viabilizar a colocar em prática as idéias aqui abordadas. Plano de desenvolvimento pessoal O futuro do homem de manutenção caminha cada vez mais, para a multifuncionalidade, onde a auto-suficiência em nossos processos, gerará ganhos de produtividade e qualidade, como também provocará um crescimento do profissional em relação ao mercado de trabalho. Cabe a CIPASA criar condições para desenvolver habilidades, estabelecer um plano de longo prazo de forma que tenhamos o controle absoluto da demanda e capacidade de formação. A elaboração deste deverá seguir passos para que sejam estruturadas as ações ao longo do tempo. Primeiro passo Para sabermos para onde ir, é sabermos aonde estamos, para isso é necessário um diagnóstico baseado no perfil do funcionário no ponto de vista do que sabe o funcionário e não de certificados obtidos. Este diagnóstico precisa ser técnico e psicológico (Avaliação técnica e psicológica). Segundo passo Definição do perfil ideal requerido para o cargo (em detalhes), Terceiro passo Elaboração do plano de desenvolvimento pessoal por funcionário de forma que este chegue ao perfil ideal. Quarto passo Consolidar este plano para CIPASA e comparar recursos com demanda, estudar alternativas e rever o plano caso necessário. Quinto passo Definir os perfis das etapas de desenvolvimento rumo ao profissional do futuro. 103 Sexto passo Elaborar um plano de desenvolvimento pessoal de longo prazo para a CIPASA. O plano não deverá ter descontinuidades, as datas dos treinamentos devem ser definidas no final do ano anterior. Deve haver um incentivo a revelação de instrutores internos (funcionários habilitados da CIPASA) para aulas noturnas, sendo que este será pago como um prestador de serviço externo. Nem sempre o desenvolvimento pessoal demandará treinamento, podendo demandar estudos em casa, livros, etc. O instrutor deverá ser credenciado pela área de engenharia de manutenção que fará testes e credenciamento. Deve ser criada também uma sistemática para treinamentos externos essenciais a manutenção e atualização dos conhecimentos técnicos de manutenção. Etapas do desenvolvimento profissional O plano deverá ter um objetivo de transformar o profissional atual, no perfil de futuro (multifuncionalidade), porém alguns marcos foram estabelecidos nesta caminhada onde bronze, prata, ouro, diamante são nomes dados a estágios de um profissional rumo ao futuro. - Todos os funcionários deverão partir de uma mesma fase inicial, e a medida que forem sendo testados se qualificarão passando assim para outra fase. - Serão qualificados neste nível profissionais que estiverem enquadrados no perfil requerido de sua função atual propriamente dita. (Ex.: mecânico, etc.) Serão enquadrados todos profissionais que estiverem multifuncionalidade na sua área específica de trabalho. Ex.: Mecânico, frezador, torneiro, soldador, maçariqueiro. no perfil ideal para a 104 Serão enquadrados no perfil do funcionário do futuro onde terá domínio de todas as tarefas referente ao grupo de equipamento de sua responsabilidade. Operador de equipamentos Fase Descrição de cargos atual, caso seja necessário deve ser feito revisão. Fase Capacitado para execução da manutenção autônoma relativa a serviços de rotina da manutenção no equipamento que opera, execução de inspeção, serviços corretivos rotineiros, participação da preventiva como executante e responsável pelo equipamento, tais como solda, caldeiraria, mecânica de rotina. Com isso a manutenção de turno dará o lugar para a manutenção autônoma. Fase O operador alem de executar a manutenção autônoma estará conhecendo tecnicamente seu equipamento, visualizando perdas e trabalhando em projetos de melhorias. 4.5.14 Auditoria da Manutenção Para que se possa ter um gerenciamento sobre a evolução da manutenção em cada área da CIPASA, inicialmente é necessário medir e a auditoria de manutenção é a ferramenta escolhida para acompanharmos evolução das ações do plano diretor em cada área. 105 Metodologia de Avaliação A ferramenta padrão será um questionário que terá um enfoque em determinar que nível de manutenção, cada área se encontra, enquadrando-as nos 5 níveis classificados no capitulo "classificação das áreas". Grupo de Auditoria O grupo de auditoria será composto de 03 pessoas, O Gerente de Fábrica, Coordenador de manutenção mecânica ou elétrica, e o cordenador de TPM. Auditoria para avaliação do estágio atual Deverá ser realizada em todas áreas da manutenção para que a área possa elaborar o seu plano de metas, em cima das observações da auditoria de manutenção. Auditoria para certificação Cada vez que uma área se sentir apta a mudar de nível, ganhar mais uma estrela, ela poderá solicitar uma auditoria de manutenção, porém todas áreas deverão sofrer no mínimo uma auditoria por ano, em caso de não ser solicitado nenhuma auditoria após um ano fica automaticamente marcada a auditoria. Fase preparatória Após definição da área o grupo de auditoria enviará a área a ser auditada um cronograma e uma lista de documentação, e funções que deverão esta disponíveis para as entrevistas. A área deverá providenciar a documentação e enviar o nome das pessoas que acompanharão a entrevista, a presença do gerente e do gerente técnico será obrigatória. Relatório de auditoria O produto da auditoria será um relatório classificando a área dentro dos níveis estabelecidos no plano e uma lista de recomendações para que seja elaborado um plano de ação. 106 Plano de Ação Após receber o relatório de auditoria a área terá 30 dias para elaborar um plano de ação, com finalidade de desenvolver sua manutenção. O plano deverá ser enviado para área de engenharia de manutenção. 4.5.15 Engenharia da Manutenção Para que se possa ter um gerenciamento sobre a melhoria focada, estudos técnicos, avanço e implantação otimizada da tecnologia existente na CIPASA e manutenção preditiva, é preciso termos uma organização voltada para tanto, com a estruturação de uma equipe com foco e gerenciamento próprio para isso. A proposta é um rearranjo na equipe de Manutenção Mecânica, com a reunião de recursos já existentes em um mesmo propósito, criando a “Engenharia da Manutenção”, formada por: 01 Engenheiro Mecânico; 01 Projetista Mecânico; 02 Inspetores Preditivos e 01 Estagiário para Arquivo Técnico. A engenharia da manutenção ficará ligada a Manutenção Mecânica. Projetos e Estudos Técnicos A melhoria focada na manutenção, bem como os estudos técnicos sobre materiais e/ou equipamentos serão de responsabilidade desta equipe, além de análise de propostas de melhoria apresentadas pelas mais diversos inputs (grupos de operadores, Engenharia de Segurança, etc.) Arquivo Técnico A engenharia ficará a cargo da manutenção e melhoria do arquivo técnico da CIPASA. Técnicas Preditivas A aplicação das técnicas preditivas serão gerenciadas pela engenharia, entende-se por aplicação, a coleta, análise e produção de laudos, bem como acompanhamento da execução dos 107 mesmos, no caso de contratação de serviços externos de monitoramento, a engenharia será responsável por todo o processo. Implantação da Engenharia da Manutenção Um plano detalhado para implantação da Engenharia da Manutenção, deverá ser entregue ao Gerente de Fábrica, contendo todo o rearranjo de pessoal, fluxograma de funcionamento e possíveis custos envolvidos para compra de materiais (tecnologia) necessários para o fortalecimento da atividade. 108 5 CONCLUSÃO Após a análise dos dados obtidos durante a pesquisa, pode-se perceber que o setor de ensacamento da CIPASA, Unidade Industrial da Votorantim Cimentos possui verdadeiras justificativas para o baixo desempenho operacional dos equipamentos, reunindo uma série de falhas no que diz respeito à gestão de produção e manutenção do setor. Estas se encontram sem diretrizes que as conduzam ao atingimento das metas estratégicas, mergulhadas nos inúmeros desvios das rotinas diárias e sem percepção de mudanças necessárias para alteração da realidade atual. O objetivo desta pesquisa foi de analisar as principais variáveis que possam ser manipuladas para maximização do índice de eficiência global (OEE) dos equipamentos, e elaborar um plano diretor de manutenção que se constitua uma ferramenta para determinação das ações, tornando-se, diretamente, um guia para os gestores da manutenção e indiretamente para os gestores da produção. Entre os aspectos de produção aponta-se os gargalos para que se tenha uma visão sistêmica do setor e se possa mensurar os desvios de processos e suas interações com o sistema de manutenção. Nesse sentido antes da elaboração do PDM, implantou-se um sistema de informação (PI – OSI) que pode monitorar de forma real, o desempenho das máquinas e gerar relatórios automáticos, dinâmicos e precisos, constituindo-se inputs do sistema de manutenção, de modo a otimizar essa gestão, através de uma melhor visão dos reais problemas do setor e a permitir as ações eficazes para obtenção dos resultados esperados, sendo este identificado como o problema mais crítico para a gestão no setor. Os resultados dependem das variáveis abordadas e percebe-se que os mesmos podem ser atingidos se as ações forem consistentemente aplicadas com profissionalismo e competência, gerando-se ciclos de desenvolvimento contínuo em busca da maximização dos resultados. Portanto as medidas estratégicas de gestão da manutenção para maximização do índice de eficiência global (OEE) do setor de expedição da Votorantim Cimentos N/NE são: Implantar sistema de informação para gerenciamento dos indicadores de desempenho do setor, estratificando suas varáveis disponibilidade, produtividade e qualidade, permitindo uma gestão otimizada das funções produção e manutenção; 109 Otimizar o Planejamento e Controle da Produção (PCP) do setor, de forma a permitir um eficaz planejamento das paradas para manutenção; Otimizar o Planejamento e Controle da Manutenção (PCM) do Setor; Criar uma estrutura de Engenharia de Manutenção em seu organograma; Criar Plano de treinamento e qualificação da mão-de-obra; Implantar metodologia Manutenção Produtiva Total (TPM) englobando, integrando e otimizando as atividades de manutenção e produção; Criar política de gestão de materiais de manutenção e plano para atualização de equipamentos obsoletos do setor; 5.1 Adequar a manutenção às diretrizes do Plano Diretor de Manutenção (PDM). ATINGIMENTO DOS OBJETIVOS ESPECÍFICOS Quanto ao diagnóstico dos indicadores de disponibilidade, produtividade e qualidade do setor de expedição da Votorantim Cimentos N/NE, analisados na Unidade CIPASA, verifica-se que: Há um modelo ineficaz gerenciamento dos indicadores do índice de eficiência global (OEE), sendo estes disponibilidade, produtividade e qualidade, e são obtidos a partir de relatórios manuais com preenchimento imprecisos e negligentes dos dados O sistema de informação (PI – OSI) pode estratificar os dados de forma automática, precisa, completa e objetiva, permitindo otimização da gestão da produção e manutenção. Os valores atuais apontam para baixo desempenho nas variáveis disponibilidade e produtividade, focando os desvios nos equipamentos de paletização (disponibilidade) e nas ensacadeiras rotativas (produtividade). No que diz respeito às programações de produção e manutenção do setor de expedição, conclui-se: O modelo de programação de paradas dos equipamentos para manutenção adotado pela empresa é o de cronograma mensal; Existe baixa previsibilidade de demandas de produção no setor; 110 O Planejamento e Controle da Produção (PCP) possuem pontos de desenvolvimento, principalmente no que diz respeito à programação de paradas dos equipamentos; O modelo não é adequado a realidade do setor produtivo, necessitando de modificações e adequações. Analisando-se o nível de qualificação e formação das equipes de manutenção e produção do setor de expedição, propondo a política para os treinamentos técnico-operacionais, percebe-se: Os profissionais envolvidos possuem, em sua maioria, formação de nível médio com qualificação profissionalizante; Existem quantidades consideráveis de profissionais com pouco tempo na função, apresentando inexperiência; Foram propostas as ações de Plano de Treinamento Anual, com formação de instrutores internos (profissionais mais conhecedores dos equipamentos) e de realização de módulos de treinamentos externos, ministrados por fabricantes e fornecedores envolvidos. Demonstrou-se a inexistência de políticas de gestão de materiais de manutenção na área industrial de expedição, assim como, foram elaboradas e propostas as diretrizes para implementação de tais políticas, atendendo as necessidades identificadas no setor. Por fim, foi elaborado o Plano Diretor de Manutenção (PDM) onde se propuseram melhorias para o setor de expedição, sobretudo com diretrizes para implantação das ferramentas: Manutenção Produtiva Total (TPM); Análise dos Modos de Falhas e Efeitos (FMEA); Planejamento e Controle da Manutenção (PCM). 111 5.2 LIMITAÇÕES DA PESQUISA A pesquisa tem um caráter de análise local, pois no período envolvido não houve tempo suficiente para cruzamento dos dados da unidade pesquisada com as demais unidades industriais da Votorantim Cimentos, que também apresentam baixo desempenho no setor de expedição; não podendo-se portanto, atuar de forma corporativa, no que diz respeito as diretrizes elaboradas nesta pesquisa sem que antes, os demais cenários sejam analisados. Os resultados da implantação das ações propostas não puderam ser medidos, pois como trata-se de medidas estratégicas, não trará grandes impactos a curto prazo, porém conquistará desempenho com sustentabilidade, pois os alicerces serão construídos a partir do modelo de gestão sugerido. 5.3 RECOMENDAÇÕES PARA A EMPRESA Para modificação da realidade atual e atingimento dos resultados estratégicos almejados para o setor de expedição, recomenda-se que: O Plano Diretor de Manutenção seja implantado; Haja modificação da filosofia de gestão de produção, que deve atuar de forma pró-ativa, analisando-se detalhadamente o desempenho dos equipamentos e apontando para as medidas necessárias; Realize-se estudo de viabilidade para implementação da Engenharia de Manutenção no organograma existente; Atue de forma estruturada visando a sustentabilidade na gestão de pessoas, no que diz respeito à aquisição, desenvolvimento e manutenção de talentos, pois percebe-se que a atuação competente e profissional dos mesmos no setor de expedição, é imprescindível para o bom desempenho dos equipamentos, na medida que elevado turn-over acarreta sérios comprometimentos ao andamento das atividades; Para finalizar, podemos resumir as recomendações para empresa, propondo uma gestão baseada no ciclo PDCA, permitindo-se uma atuação diferente no que diz respeito a 112 gestão das funções de produção e manutenção, que necessitam de uma nova postura frente aos problemas identificados, pois, caso novas estratégias não sejam implementadas, correse grandes riscos de não atingimento das metas e o gargalo para aumento do volume de expedição da empresa continuará. 5.4 SUGESTÕES DE PESQUISA A área estudada é muito vasta, no que diz respeito a oportunidades de pesquisa com o olhar voltada para a administração da produção e operações, tendo em vista a quantidade de variáveis envolvidas neste complexo sistema produtivo que engloba desde a gestão de pessoas, passando-se pelos sistemas e métodos adotados e finalizando-se na análise de resultados obtidos, enfim destacamos como sugestões de pesquisa no setor: Estudo do controle estatístico de processos no setor de expedição da Votorantim Cimentos N/NE; Análise dos resultados da gestão de pessoas, pelo método de análise das competências na Votorantim Cimentos N/NE; Estudo de caso voltado ao Sequenciamento, programação e controle de operações no setor de expedição da Votorantim Cimentos N/NE. 113 REFERÊNCIAS ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. 1994. Rio de Janeiro. NBR 5462, Confiabilidade e mantenabilidade - terminologia. Rio de Janeiro, 37 f. BRANCO, G. F. Planejamento e controle de manutenção: Curso de Planejamento e Controle de Manutenção. Minas Gerais, 2005. CORRÊA, H. L.; CORRÊA, C. A. Administração de produção e operações: manufatura e serviços: uma abordagem estratégica. São Paulo, Atlas, 2004. DAVID, C. (Org.). Manual do Sistema de Produção VCPS. 2. São Paulo: Dotcom Treinamentos e Multimídia, 2004. DIAS, A. Metodologia para análise da confiabilidade em freios pneumáticos automotivos. 1996. 199 f. Tese (Doutorado em Engenharia Mecânica). UNICAMP / Faculdade de Engenharia Mecânica. Campinas – SP. JONSSON, P.; LESSHAMMAR, M. Evaluation and improvement of manufacturing performace measurement systems – The role of OEE. Internacional Journal of operation & Production management,1990. MARCELLI. R. P. O papel dos indicadores de desempenho na estratégia das organizações para o aprimoramento de processos: um estudo de caso. 2000. Dissertação (Engenharia de Produção e Sistemas). Universidade Federal de Santa Catarina – Florianópolis - SC. MOUBRAY, J. Reliability Centered Manntenance, Second Edition, Industrial Press Inc, 1992. NAKAJIMA, S. Introdução ao TPM – Total Productive Maintenance. São Paulo: IMC Internacional Sistemas Educativos Ltda., 1989. PALADY, P. FMEA, Análise dos Modos de Falha e Efeitos. São Paulo: IMAM. Ed., 2002. PINTO, A. K.; XAVIER, J. N. Manutenção: função estratégica. Rio de Janeiro: Qualitymark. Ed.1999. TAKAHASHI, Y.; OSADA, T.TPM – Manutenção Produtiva Total. São Paulo. IMAM, 1993. VERGARA, S. C. Projetos e Relatórios de Pesquisa em Administração. 5. ed. São Paulo: Atlas, 2004. 114 VIANA, H. R. G. PCM, Planejamento e Controle da Manutenção. Rio de Janeiro: Qualitymark. Ed., 2002. WERKEMA, M. C. C. TQC - Ferramentas estatísticas básicas para o gerenciamento de processos V,2. Belo Horizonte: Líttera Maciel; 1995.