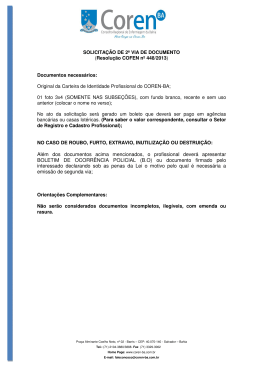

1 . UNIVERSIDADE VALE DO RIO DOCE (UNIVALE) FACULDADE DE CIÊNCIAS EXATAS E TECNOLÓGICAS (FAENG) TECNOLOGIA EM MANUTENÇÃO INDUSTRIAL André Moreira de Carvalho Geraldo Messias Gomes Marcio de Castro Borges Nilton Bráz Ferreira Júnior Implantação de Sistema Informatizado para Planejamento e Controle da Manutenção – Empresa Vileflex Governador Valadares - MG 2009 2 André Moreira de Carvalho Geraldo Messias Gomes Marcio de Castro Borges Nilton Bráz Ferreira Júnior Implantação de Sistema Informatizado para Planejamento e Controle da Manutenção – Empresa Vileflex Monografia apresentada ao Curso Superior de Tecnologia em Manutenção Industrial da Universidade Vale do Rio Doce − Univale como requisito parcial para obtenção de título de Tecnólogo em Manutenção Industrial. Orientador: Prof. Ms. Junqueira de Sousa Governador Valadares - MG 2009 Claudio Humberto 3 André Moreira de Carvalho Geraldo Messias Gomes Marcio de Castro Borges Nilton Bráz Ferreira Júnior Monografia intitulada “Implantação de Sistema Informatizado para Planejamento e Controle da Manutenção – Empresa Vileflex”, de autoria dos alunos André Moreira de Carvalho, Geraldo Messias Gomes, Marcio Castro Borges e Nilton Braz Ferreira Júnior, aprovada pela banca examinadora constituída dos seguintes professores: ___________________________________________________________ Prof Claudio Humberto Junqueira de Sousa – Orientador Universidade Vale do Rio Doce ___________________________________________________________ Prof Flavio Abelha Paolielo - examinador Universidade Vale do Rio Doce ___________________________________________________________ Profa. Luciane Cardoso Mira - examinadora Universidade Vale do Rio Doce Governador Valadares, 07 de dezembro de 2009. 4 AGRADECIMENTOS Agradecemos a todos que, de alguma forma, contribuíram para a realização deste trabalho. Agradecemos sobretudo a Deus, em especial ao nosso coordenador, orientador e professor Claudio Humberto Junqueira de Sousa e a todos os professores que, com paciência e dedicação transmitiram o conhecimento necessário para a elaboração deste trabalho e de outros trabalhos na nossa preparação para a profissão de Tecnólogos. 5 RESUMO O foco do presente trabalho é discutir a implantação de um sistema informatizado para o Planejamento, programação e controle da manutenção. Apresentam-se as etapas de implantação da área de planejamento, programação e controle da manutenção em uma empresa de fabricação de conexões hidráulicas. Ao longo do texto, enfatizam-se as atividades realizadas em cada uma dessas etapas, pois cada procedimento é importante na conclusão do processo. Apresentam-se os também os cargos necessários para essa estrutura, indicando as atividades e fluxos a serem seguidos para a execução de cada atividade dentro desta área. É importante indicar as fases necessárias para a elaboração de um plano de manutenção, bem como sua importância dentro de uma estrutura organizacional da empresa, o que é descrito no desenvolvimento da monografia. Destaca-se a importância do sistema informatizado de manutenção, que seja capaz de dar suporte à área de planejamento, programação e controle da manutenção. O resultado final orienta-se à construção de uma estrutura de controle da manutenção capaz de garantir a disponibilidade de dados confiáveis para a gestão da manutenção, tendo em vista a importância da confiabilidade no desenvolvimento das atividades de tecnologia em manutenção. 6 ABSTRACT This paper describes a computerized system for planning, programming and control of maintenance. We present the steps taken to implement the area of planning, programming and control of maintenance in a manufacturing company of hydraulic connections. Emphasis is given to activities undertaken in each of these steps. Presents the positions required for this structure, indicating the activities and flows to be followed for the implementation of each activity within this area. We present the steps necessary for the preparation of a maintenance plan, and its importance within a company's organizational structure. It emphasizes a computerized maintenance system, capable of supporting the area of planning, programming and control of maintenance. Presents a control structure capable of maintaining the availability of reliable data for the management of maintenance. 7 LISTA DE FIGURAS Figura 1: Organograma da área de Produção...........................................................35 Figura 2: Formulário de Ordem de Serviço ...............................................................40 Figura 3 – Foto da Empresa......................................................................................63 Figura 4 – Organograma da direção da Vile Flex......................................................65 Figura 5 – Organograma da produção da VileFlex....................................................66 Figura 6 – Linha de produtos da empresa.................................................................67 Figura 7 – Fotos de aplicação dos produtos..............................................................68 Figura 8 – Fotos de aplicação dos produtos..............................................................68 Figura 9 – Layout da Fábrica.....................................................................................69 Figura 10 – Linhas de Produção ...............................................................................70 Figura 11 – Torno de Controle Numerico Computadorizado (CNC)..........................70 Figura 12 – Torno Revolver de controle manual .......................................................71 Figura 13 – Mapa de atuação....................................................................................71 Figura 14 – Tela Principal Programa TECMAN.........................................................74 Figura 15 – Área de Pendências ...............................................................................74 Figura 16 – Planilha de Controle de Pendências ......................................................75 Figura 17 – Área de Controle de Relatórios de Serviço ...........................................75 Figura 18 – Modelo Relatório de Serviço .................................................................76 Figura 19 – Controle de Ordem de Serviço ...............................................................77 Figura 20 – Modelo de Ordem de Serviço.................................................................78 Figura 21 – Arquivos de OS Pendentes ....................................................................79 Figura 22 – Arquivos de OS Concluídas ...................................................................80 Figura 23 – Controle de Solicitação de Peças...........................................................80 Figura 24 – Modelo Ficha de Solicitação de Peças...................................................81 Figura 25 – Arquivos de Históricos de Solicitação de Peças ....................................82 Figura 26 – Relação de Equipamentos .....................................................................82 Figura 27 – Controle de Disponibilidade dos Equipamentos .....................................83 Figura 28 – Controle de Disponibilidade 2009...........................................................83 Figura 29 – Controle de Disponibilidade por Equipamento – Out/2009.....................84 Figura 30 – Dados Disponibilidade por Equipamento ...............................................85 Figura 31 – Planilha de Planejamento de Manutenção .............................................86 8 Figura 32 – Tela de Códigos de Peças do Almoxarifado ..........................................87 Figura 33 – Tela de Solicitação de serviços ..............................................................87 Figura 34 – Tela de Solicitação de Serviços .............................................................88 Figura 35 – Tela de Procedimento de Manutenção...................................................89 9 SUMÁRIO 1 INTRODUÇÃO ......................................................................................................11 2 HISTÓRIA DA MANUTENÇÃO ............................................................................13 2.1 CONCEITO DA MANUTENÇÃO ........................................................................14 2.2 MISSÃO DA MANUTENÇÃO .............................................................................16 2.3 OBJETIVOS DA MANUTENÇÃO.......................................................................16 2.4 IMPORTÂNCIA DA MANUTENÇÃO ..................................................................17 2.5 MANUTENÇÃO E AMBIENTE ...........................................................................18 2.6 MANUTENÇÃO E QUALIDADE.........................................................................19 2.7 TIPOS DE SERVIÇOS DE MANUTENÇÃO.......................................................19 2.7.1 Manutenção Corretiva...................................................................................20 2.7.2 Manutenção Preventiva ................................................................................20 2.7.3 Manutenção Preditiva ...................................................................................21 2.7.4 Manutenção Detectiva...................................................................................23 2.7.5 Engenharia de Manutenção..........................................................................23 2.7.6 Manutenção Remota .....................................................................................24 3 ESTRATÉGIAS DA MANUTENÇÃO ....................................................................26 3.1 FATORES PARA DEFINIÇÃO DAS ESTRATÉGIAS DE MANUTENÇÃO.........27 3.2 QUALIDADE NA MANUTENÇÃO ......................................................................28 3.3 CONFIABILIDADE NA MANUTENÇÃO ..............................................................32 4 PLANEJAMENTO E CONTROLE DA MANUTENÇÃO .......................................34 4.1 O PCM NO ORGANOGRAMA DA MANUTENÇÃO...........................................37 4.2 TAGUEAMENTO................................................................................................37 4.3 CODIFICAÇÃO DE EQUIPAMENTOS...............................................................38 4.4 DEFINIÇÃO DOS FLUXOGRAMAS DE SERVIÇO............................................39 4.5 A ORDEM DE MANUTENÇÃO ..........................................................................39 4.6 OS HOMENS DA MANUTENÇÃO .....................................................................41 4.6.1 O Executante .................................................................................................42 4.6.2 O Planejador ..................................................................................................44 4.6.3 O Supervisor de Manutenção.......................................................................46 4.6.4 A Equipe de Engenharia da Manutenção ...................................................49 4.6.5 O Gerente de Manutenção Industrial ...........................................................50 4.7 PLANOS DE MANUTENÇÃO ............................................................................52 10 4.7.1 Plano de Inspeções Visuais .........................................................................53 4.7.2 Roteiros de Lubrificação ..............................................................................53 4.7.3 Manutenção de Troca de Itens com Desgaste............................................54 4.7.4 Plano Preventivo ...........................................................................................55 4.7.5 Plano Preditivo ..............................................................................................55 4.8 INDICADORES DE MANUTENÇÃO ..................................................................56 4.8.1 MTBF ..............................................................................................................57 4.8.2 MTTR ..............................................................................................................58 4.8.3 TMPF...............................................................................................................58 4.8.4 Disponibilidade Física (DF) ..........................................................................59 4.8.5 Custo de manutenção por faturamento.......................................................59 4.8.6 Custo de Manutenção por Valor de Reposição ..........................................60 4.8.7 BACKLOG ......................................................................................................61 4.9 SISTEMAS INFORMATIZADOS PARA O PCM.................................................61 4.9.1 Objetivos de um Sistema de Manutenção...................................................62 5 IMPLANTAÇÃO DO PROJETO ...........................................................................63 5.1 IDENTIFICAÇÃO DA EMPRESA .......................................................................63 5.2 ORGANOGRAMA DA DIREÇÃO .......................................................................65 5.3 ORGANOGRAMA DE PRODUÇÃO...................................................................66 5.4 PRODUTOS .......................................................................................................67 5.5 APLICAÇÃO DOS PRODUTOS.........................................................................67 5.6 LAYOUT DA FÁBRICA........................................................................................69 5.7 LINHAS DA PRODUÇÃO....................................................................................69 5.8 MERCADO ..........................................................................................................71 5.9 EXECUÇÃO ........................................................................................................72 5.10 SISTEMA INFORMATIZADO TECMAN ............................................................73 6 CONCLUSÃO .......................................................................................................90 7 REFERÊNCIAS.....................................................................................................91 11 1 INTRODUÇÃO Manutenção, palavra derivada do latim manus ten, que significa manter o que se tem, está presente na história humana há eras, desde o momento em que iniciou o manuseio dos instrumentos de produção. Com o advento da Revolução Industrial no final do século XVIII, a sociedade humana começou a se agigantar no tocante à sua capacidade de produzir bens de consumo. A presença de equipamentos cada vez mais sofisticados e de alta produtividade fez a exigência de disponibilidade elevar os custos de inatividade ou de subatividade. Nesse sentido, percebeu-se que não basta ter instrumentos de produção, pois é preciso saber usá-los de forma racional e produtiva. Baseadas nesta ideia, as técnicas de organização, planejamento e controle nas empresas sofreram uma tremenda evolução. Por volta de 1900, surgem as primeiras técnicas de planejamento de serviços, Taylor e Fayol, e em seguida o gráfico de Gantt. No entanto, foi durante a Segunda Guerra Mundial que a manutenção se firmou como necessidade absoluta, quando houve então um fantástico desenvolvimento de técnicas de organização, planejamento e controle para tomada de decisão. Segundo Monchy, “manutenção” decorre de um vocábulo militar, que nas unidades de combate significava conservar os homens e seus materiais em um nível constante de operação. A aparição efetiva do termo “manutenção”, indicando a função de manter em bom funcionamento todo e qualquer equipamento, ferramenta ou dispositivo, ocorre na década de 1950 nos EUA, e neste mesmo período, na Europa. Tal termo se consolida e ocupa aos poucos os espaços nos meios produtivos, em detrimento da palavra “conservação”. Devido ao rápido aperfeiçoamento dos instrumentos de produção e ao constante progresso dos meios de comunicação, o atual estágio do capitalismo arrasta ao consumo os povos, mesmo os dos países mais pobres. Para que estes tenham condições de sobrevivência em tal contexto, é preciso que seus meios de produção se armem de tecnologia de ponta, excelentes recursos humanos, programas consistentes de qualidade, produtos competitivos e também um eficaz plano de manutenção dos instrumentos de produção, tornando o produto final mais acessível a todos. 12 O impacto do Planejamento e Controle da Manutenção (PCM) para a saúde de uma empresa é primordial, pois seria impossível um atleta competir com chances de vitória, se o seu organismo estivesse debilitado. A manutenção industrial cuida desse “organismo”, os intramuros de uma companhia e o PCM a organiza e a melhora; se este for eficiente, a companhia terá saúde financeira para existir e colocar seus produtos no mercado, com qualidade superior e preço competitivo. Este trabalho objetiva contribuir para um melhor entendimento do que vem a ser um programa de Planejamento e Controle da Manutenção. A implantação de metodologias organizacionais se torna premente a uma empresa, e as novas perspectivas advindas da evolução dos campos da informática e eletrônica vêm acelerando o desenvolvimento das mesmas, tornando o trabalho cada vez mais confiável e eficiente. Contudo, a implementação de qualquer nova tecnologia só apresenta resultados satisfatórios, desde que existam pessoas especializadas e treinadas para a completa utilização de todas as facilidades e benefícios oferecidos. 13 2 HISTÓRIA DA MANUTENÇÃO Conforme Pascoli (1994), os primeiros registros de manutenção datam do século X, quando os Vikings dependiam fortemente da manutenção para manter seus navios em perfeitas condições para as batalhas. Sabe-se que a história e desenvolvimento da manutenção acompanharam o desenvolvimento Industrial ao longo dos últimos 100 anos de história. Segundo Tavares (1999), em 1914 a manutenção era executada pelo próprio pessoal da operação, tendo uma importância secundária. Com a primeira guerra mundial, Henry Ford desenvolveu e criou equipes para atender às exigências do sistema produtivo, garantindo assim o funcionamento dos equipamentos. Segundo Pinto e Xavier (2002), a manutenção evoluiu nos últimos 30 anos, se dividindo em três gerações: a primeira, a segunda e a terceira, cada uma se destacando com suas características e contribuições. A primeira geração corresponde ao período antes da segunda guerra mundial, quando a indústria era pouco mecanizada. É neste período que surge a manutenção corretiva, e a manutenção ocupa um dos níveis mais baixos das organizações. A manutenção corretiva se caracteriza pela intervenção no equipamento ou ativo da empresa na ocorrência de falha, restabelecendo sua função. A segunda geração inicia-se na segunda guerra mundial, dando inicio à manutenção preventiva. É nesta época que os investidores avaliam os custos de manutenção e começam a enxergar a manutenção com outros olhos, ocupando assim posição hierárquica compatível à produção. É neste período que se cria a Engenharia de Manutenção, com a finalidade de assessorar a manutenção, e, na década de 60, a manutenção passou a utilizar métodos de controle em decorrência do advento do computador. A intervenção no equipamento, antecipando as causas prováveis de falhas através das ações determinadas em intervalos fixos de tempo, se caracteriza pela manutenção preventiva. É na terceira geração, que se inicia a partir da década de 70, que os conceitos da manutenção preventiva são fundamentados na performance e no 14 desempenho dos equipamentos, e por meios de técnicas que fornecem diagnósticos preliminares de falhas dos equipamentos surge a manutenção preditiva. É neste período que as empresas iniciam o desenvolvimento tecnológico dos seus parques industriais, crescendo na automação e mecanização, iniciando a indicação da confiabilidade e disponibilidade dos equipamentos. A partir daí as organizações vêm passando por transformações rápidas e profundas, impulsionadas pelo aumento da competitividade e pelo desenvolvimento tecnológico, levando as empresas a uma verdadeira revolução nos seus sistemas produtivos. A manutenção deve ser gerenciada através de uma administração moderna, pensando e agindo estrategicamente, sustentada por uma visão de futuro e regida pelo processo de gestão e deve contribuir efetivamente para a eficácia do processo produtivo e a satisfação plena de seus clientes, conforme abordam Pinto e Xavier (2002). 2.1 CONCEITO DA MANUTENÇÃO O dicionário Aurélio (FERREIRA, 1986) define a manutenção como as medidas necessárias para a conservação ou permanência de alguma coisa ou de uma situação, bem como os cuidados técnicos indispensáveis ao funcionamento regular e permanente de motores e máquinas. Conforme a NBR 5462/1994 (Confiabilidade e Mantenabilidade) manutenção é a combinação de ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida. A norma inglesa BS-3811/1993 define manutenção como a combinação de qualquer ação para reter um item ou restaurá-lo, de acordo com um padrão aceitável. Formalmente, a manutenção é definida como a combinação de ações técnicas e administrativas, incluindo as de supervisão, destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função requerida (NBR 5462-1994). Ou seja, manter significa fazer tudo que for preciso para 15 assegurar que um equipamento continue a desempenhar as funções para as quais foi projetado, num nível de desempenho exigido. Basicamente, as atividades de manutenção existem para evitar a degradação dos equipamentos e instalações, causada pelo seu desgaste natural e pelo uso. Esta degradação se manifesta de diversas formas, desde a aparência externa ruim dos equipamentos até perdas de desempenho e paradas da produção, até a fabricação de produtos de má qualidade e a poluição ambiental. Mantenabilidade, segundo a norma brasileira NBR-5462/1994 (Confiabilidade e Mantenabilidade) é a facilidade de um item em ser mantido ou recolocado no estado no qual ele pode executar suas funções requeridas, sob condições de uso especificadas, quando a manutenção é executada sob condições determinadas e mediante os procedimentos e meios prescritos. Conforme Pinto e Xavier (2002), manutenibilidade ou mantenabilidade é a característica de um equipamento ou conjunto de equipamentos que permita, em maior ou menor grau de facilidade, a execução dos serviços de manutenção. Para analisar a mantenabilidade de um equipamento, deve-se levar em conta os seguintes requisitos, conforme Pinto e Xavier (2002): − Requisitos qualificados: são requisitos para orientar os operadores nas execuções das atividades, informando-os sobre métodos, materiais, ferramentas, disponibilidade, procedimentos para execução; − Requisitos quantificados: são números utilizados para quantificar tempos de execução, médias de paradas, tempos de indisponibilidade e quantidades de materiais sobressalentes; − Suporte logístico: trata-se de todas as condições necessárias para dar suporte a alojamentos, transporte, produção, distribuição, viagens, manutenção de meios e ferramentas; − Capacitação do pessoal de manutenção: trata-se do desenvolvimento das habilidades profissionais e capacitação do pessoal de manutenção. 16 2.2 MISSÃO DA MANUTENÇÃO Todos os equipamentos, sistemas e instalações, sejam eles mecânicos, elétricos, eletrônicos, hidráulicos ou pneumáticos, estão sujeitos a ver degradadas as suas condições normais de operacionalidade, com o decorrer do tempo, em conseqüência do uso e até por causas fortuitas. É missão da manutenção repor essa operacionalidade em níveis corretos. Para cumprir a sua missão, a manutenção recorre a um conjunto diversificado de tarefas selecionadas e programadas de acordo com as características e utilização do seu objeto e os padrões de serviço que lhe foram fixados. Essas tarefas são, por exemplo, a lubrificação, a limpeza, o ensaio, a reparação, a substituição, a modificação, a inspeção, a calibração, a revisão geral ou o controle de condições. Em termos temporais, a tendência é a ação da manutenção se exercer não apenas durante a fase de operação do seu objeto, mas ao longo de todo o seu ciclo de vida, desde a concepção ou especificação, até ao seu abate ou desativação. Podem ser objeto de ação da manutenção não só as máquinas e equipamentos industriais, mas também ferramentas especiais, equipamentos de ensaio, instalações de energia, gases e fluidos, redes de comunicações, veículos, edifícios e logradouros, etc. Numa perspectiva mais ampla, a manutenção pode incluir funções de limpeza e segurança. 2.3 OBJETIVOS DA MANUTENÇÃO A Manutenção tem de estar subordinada a objetivos claramente definidos e coerentes com os objetivos globais da empresa. De fato, a ação da manutenção pode desenvolver-se segundo linhas de força divergentes, para as quais é essencial determinar a resultante que melhor sirva aos interesses do negócio: − Segurança: a segurança (das pessoas, dos equipamentos, da comunidade, etc.) deve ser uma referência onipresente e inegociável; 17 − Qualidade: um dos objetivos da manutenção é conseguir os melhores rendimentos das máquinas, um mínimo de defeitos de produção, melhores condições de higiene, melhor tratamento do ambiente; − Custo: a Manutenção procura as soluções que minimizem os custos globais do produto considerando, portanto, a par dos custos próprios de produção, os custos provocados pela manutenção ou pela nãomanutenção; − Disponibilidade: pretende-se da Manutenção que disponibilize os equipamentos para operação o máximo de tempo possível, reduzindo ao mínimo possível tanto as imobilizações programadas quanto as paragens por avaria e contribuindo, assim, para assegurar a regularidade da produção e o cumprimento dos prazos planejados. É, obviamente, impossível otimizar todos estes fatores simultaneamente. É responsabilidade da gestão da Manutenção encontrar o compromisso mais satisfatório, compatível com os objetivos da empresa e pautar por ele as suas decisões futuras. Relatando de uma forma mais completa a missão da manutenção, é possível afirmar que a Manutenção é um conjunto integrado de atividades que se desenvolvem em todo o ciclo de vida de um equipamento, sistema ou instalação, visando manter ou repor a sua operacionalidade nas melhores condições de qualidade, custo e disponibilidade, com total segurança. 2.4 IMPORTÂNCIA DA MANUTENÇÃO A importância da Manutenção é determinada pelas razões que a justificam. Faz-se manutenção por três tipos de razões: − Econômicas - Para obter o máximo rendimento dos investimentos feitos em instalações e equipamentos, prolongando ao máximo a sua vida útil e mantendo-os em operação o máximo de tempo possível; para reduzir ao mínimo os desperdícios, rejeições e reclamações de produtos. O foco é apoiar o esforço de vendas da empresa, evitando atrasos ou interrupções da produção, com isso há o esforço para 18 reduzir os custos dos consumos em energia e fluidos; visando conseguir o melhor aproveitamento dos recursos humanos da empresa; − Legais - A legislação obriga a prevenir situações que possam constituir fator de insegurança (risco de acidente, individual ou coletivo), de incômodo (ruído, fumos, cheiros), de poluição (emissões gasosas, descargas líquidas, resíduos sólidos) ou de insalubridade (temperatura, umidade). Algumas atividades econômicas são norteadas por legislação especial, cuja aplicação é verificada por organismos próprios; − Sociais - Os grupos sociais afetados pela operação dos equipamentos ou instalações podem exercer pressões para que sejam reduzidos ou anulados os efeitos incômodos ou nocivos dessa operação. Mesmo que não haja uma imposição legal, a preservação da imagem da empresa pode justificar a adoção de medidas de manutenção adequadas. 2.5 MANUTENÇÃO E AMBIENTE Está também a ser produzida legislação regulamentadora de emissões gasosas, efluentes líquidos e resíduos sólidos. Quer as emissões poluentes sejam conseqüência de degradação ou desafinação das máquinas, quer o sejam de inadequação ou insuficiência dos equipamentos, é normal caber à Manutenção toda a ação neste domínio, designadamente: − construção ou ligação a estações de tratamento de águas residuais; − estudo, instalação, divulgação e gestão dos processos de recolhimento dos resíduos industriais poluentes e envio para destino adequado; − práticas de manutenção tendentes a reduzir o risco de fugas contaminantes e de emissões poluentes. 19 2.6 MANUTENÇÃO E QUALIDADE A crescente integração na legislação de normas comunitárias de qualidade e, sobretudo, o julgamento de consumidores cada vez mais exigentes requerem uma especial atenção para com a qualidade do produto acabado e tudo o que a possa prejudicar a imagem do mesmo. A Manutenção pode intervir na conservação ou melhoria de qualidade do produto através de: − verificação periódica de tolerâncias e folgas de mecanismos susceptíveis de degradação; − garantia de boa operação de mecanismos de regulação e controle; − calibração programada de todos os instrumentos de indicação e medida por comparação com padrões devidamente aferidos; − criação de condições ambientais adequadas à boa operação dos equipamentos e à boa conservação dos produtos. 2.7 TIPOS DE SERVIÇOS DE MANUTENÇÃO Por vezes, verifica-se que entre o pessoal de manutenção ainda existe alguma confusão quanto à nomenclatura utilizada para definir os tipos de manutenção. Isso se verifica em função de: • Adoção de nomes diferentes de uma indústria para outra; • Neologismo próprio, por vezes derivado de traduções de línguas estrangeiras; • Disseminação do nome dos tipos de manutenção, nem sempre bem explicado ou entendido, mas que ganha o costume local ou particular. Os nomes podem até variar, mas o conceito deve estar bem compreendido. A firme conceituação permite a escolha do tipo mais conveniente para um determinado equipamento, instalação ou sistema. Consideramos bastante adequada a seguinte classificação em função dos tipos de manutenção: 20 2.7.1 Manutenção Corretiva É a atuação para correção da falha ou do desempenho menor que o esperado. A Manutenção corretiva pode ser dividida em duas classes: − Manutenção Corretiva Não Planejada – correção da falha de maneira aleatória, ou seja, é a correção da falha ou do desempenho menor que o esperado após a ocorrência do fato. Esse tipo de manutenção implica em altos custos, pois causa perdas de produção; a extensão dos danos aos equipamentos é maior; − Manutenção Corretiva Planejada – é a correção que se faz em função de um acompanhamento preditivo, detectivo, ou até pela decisão gerencial de se operar até a falha. Esse tipo de manutenção é planejada. Tudo o que é planejado é sempre mais barato, mais seguro e mais rápido. Em algumas indústrias, esses dois tipos de manutenção corretiva são conhecidos como Manutenção Corretiva Previsível e Manutenção Corretiva Não Previsível. 2.7.2 Manutenção Preventiva É a atuação realizada para reduzir ou evitar falhas ou queda no desempenho, obedecendo a um planejamento baseado em intervalos definidos de TEMPO. Um dos segredos de uma boa prevenção está na determinação dos intervalos de tempo. Como, na dúvida, temos a tendência de sermos mais conservadores, os intervalos normalmente são menores que o necessário o que implica em paradas e troca de peças desnecessárias. A manutenção preventiva tem grande aplicação em instalações ou equipamentos cuja falha pode provocar catástrofes ou riscos ao meio ambiente; sistemas complexos e/ou de operação contínua. 21 Como a Manutenção Preventiva está baseada em intervalos de tempo, é conhecida como TIME BASED MAINTENANCE - TBM ou Manutenção Baseada no Tempo. 2.7.3 Manutenção Preditiva É um conjunto de atividades de acompanhamento das variáveis ou parâmetros que indicam a performance ou desempenho dos equipamentos, de modo sistemático, visando definir a necessidade ou não de intervenção, no qual se utiliza qualquer recurso de predição (Ex. Vibração, Ultrassom, termografia). Quando a intervenção é produto do acompanhamento preditivo, significa a realização de manutenção corretiva planejada. Esse tipo de manutenção é conhecido com CONDITION BASED MAINTENANCE - CBM ou Manutenção Baseada na Condição. Permite que os equipamentos operem por mais tempo e a intervenção ocorra com base em dados e não em suposições. Algumas empresas adotam uma classificação cuja modalidade Preventiva engloba as Manutenção Baseada no Tempo e a Manutenção Baseada na Condição. Isso implica que a Preditiva seja um ramo da Preventiva. Optou-se no presente trabalho por mantê-la separada, tendo em vista as características diferentes das duas. Denomina-se Manutenção Preditiva o conjunto de procedimentos por medição de vibrações, o controle, efetuado com instrumentos de medição apropriados, mediante as condições de funcionamento de máquinas em operação (em serviço normal de produção), com a finalidade de predizer falhas e detectar tais mudanças no estado físico que tornem necessária a programação dos serviços de manutenção, evitando quebras ou estragos maiores. Entre os objetivos da Manutenção Preditiva, destacam-se: • Determinar antecipadamente quando será necessário realizar serviços de manutenção numa peça específica de um equipamento; • Eliminar desmontagens desnecessárias para inspeção; • Aumentar o tempo da disponibilidade dos equipamentos; 22 • Minimizar trabalhos de emergência ou não planejados; • Impedir a propagação dos danos; • Aproveitamento da vida útil total dos componentes de um equipamento; • Aumentar a confiabilidade de um equipamento ou da linha de produção; • Determinar previamente uma interrupção de fabricação e quais os equipamentos que precisam de manutenção. Todos estes itens são fundamentais para o fator mais importante: a redução de custos de manutenção. A aplicação do sistema de medição de vibrações protege a maquinaria, pois detecta falhas, tais como: − Rolamentos deteriorados; − Engrenagens defeituosas; − Acoplamentos desalinhados; − Rotores desbalanceados; − Eixos deformados; − Lubrificação deficiente; − Falta de rigidez; − Problemas elétricos em motores; − Folgas mecânicas. Normalmente, as vibrações são medidas, através de um sensor conectado a um coletor de dados, nos mancais da máquina, detectando-se vibrações absolutas na carcaça. Os mancais são os pontos escolhidos para se fazer as medidas, pelo fato de serem mais sensíveis às mudanças mecânicas ocorridas nas máquinas. Essas possibilidades da análise de vibrações fazem com que essa seja a técnica fundamental da Manutenção Preditiva. 23 2.7.4 Manutenção Detectiva É a atuação efetuada em sistemas de proteção ou comando, buscando detectar falhas ocultas ou não perceptíveis ao pessoal de operação e manutenção. Um exemplo clássico é o circuito que comanda a entrada de um gerador em um hospital. Se houver falta de energia e o circuito tiver uma falha, o gerador não entra em funcionamento. À medida que se aumenta a utilização de instrumentação de comando, controle e automação nas indústrias, maior a necessidade da manutenção detectiva para garantir a confiabilidade dos sistemas e da planta. Esse tipo de manutenção é novo e por isso mesmo muito pouco mencionado no Brasil. 2.7.5 Engenharia de Manutenção É o conjunto de atividades que permitem que a confiabilidade seja aumentada e a disponibilidade garantida no exercício das funções cotidianas da empresa. Isso implica o deixar de ficar consertando, de conviver com problemas crônicos, melhorando padrões e sistemáticas, desenvolvendo a manutenibilidade, dando feedback ao projeto e interferindo tecnicamente nas compras. Normalmente, se for adotada uma postura tradicional de aplicação da manutenção corretiva não planejada, não haverá tempo para implantar procedimentos da engenharia de manutenção. Infelizmente, as situações serão resolvidas somente mediante emergência, o que significa péssimos resultados. É necessário, portanto, mudar, incorporar a preventiva, a preditiva e fazer engenharia de manutenção. As tendências atuais analisadas das empresas que são benchmark indicam a adoção cada vez maior de técnicas preditivas e a prática da engenharia de manutenção. 24 2.7.6 Manutenção Remota É o processo de se ter a função manutenção de uma empresa de porte pequeno ou médio gerenciada por profissionais localizados fora da empresa. Esse gerenciamento inclui a programação, processamento de pedidos e ordens de serviços, manutenção dos registros históricos e a geração de relatórios que auxiliem as decisões da gerência da empresa. O histórico dos equipamentos fornece informações que permitem analisar a efetividade da manutenção, as de tendências de causas de problemas recorrentes. Na manutenção remota, os equipamentos e processos são consertados quando necessário e o dinheiro, já escasso na manutenção, pode ser usado em outras coisas. Nessa forma de manutenção, as verbas não precisam ser aplicadas em sistemas informatizados de gerenciamento de manutenção, computadores, impressoras e pessoal. O provedor da manutenção remota fornece toda a infraestrutura e um profissional qualificado para planejar sua manutenção, tudo isso por uma parcela das despesas menor que a empresa teria com um sistema próprio de manutenção. Limita-se a consertar o que estragou, e isso pode ser altamente prejudicial ao processo produtivo, especialmente porque o equipamento tende a apresentar defeitos em horas inoportunas. O histórico do equipamento permite à equipe de manutenção remota acompanhar sua história e analisar possíveis tendências de falhas, gerando um relatório que identifica o problema e sugere soluções para a gerência da planta ou empresa. As vantagens da manutenção remota são: baixo custo inicial para implantar um Sistema Informatizado de Gerenciamento da Manutenção, disponibilidade de pessoal treinado para conduzir o programa, nenhuma necessidade de contratar profissionais de planejamento e de manutenção, resultados positivos obtidos em curto prazo, suporte em tempo integral e informações disponíveis a qualquer tempo. As informações técnicas sobre o equipamento são catalogadas e conservadas pela equipe de manutenção remota e utilizadas no planejamento e programação dos trabalhos. Além disso, qualquer 25 necessidade de upgrade no sistema é de responsabilidade do provedor da manutenção remota. Mas como nem tudo são vantagens, a manutenção remota apresenta algumas desvantagens significativas: há um acréscimo inicial nos custos da manutenção, sem retorno imediato, a equipe de manutenção da empresa não tem acesso direto ao sistema e, a menos que tenham cópia do material técnico e descritivo dos equipamentos, não terão acesso ao acervo técnico. A equipe de manutenção local tem, também, a tarefa adicional de manter a manutenção remota permanentemente informada sobre o andamento das ordens de serviço. Em conclusão, a Manutenção Remota permite que as pequenas e médias empresas desfrutem das mesmas vantagens oriundas de grandes departamentos de manutenção, por uma fração do custo. Se há necessidade de um programa de manutenção mais eficiente e efetivo, e o custo de implantação de tal programa é proibitivo ou problemático, então vale considerar o Gerenciamento Remoto da Manutenção como uma alternativa viável. A Manutenção é uma atividade de importância estratégica nas empresas, pois ela deve garantir a disponibilidade dos equipamentos e instalações com confiabilidade, segurança e custos adequados. Entender cada tipo de manutenção e aplicar o mais adequado corretamente, é fator de otimização da atividade e lucro ou sobrevivência para a empresa. 26 3 ESTRATEGIAS DE MANUTENÇÃO Um sistema onde existe interdependência entre os componentes, a confiabilidade deste se dá pelo produto das confiabilidades individuais. A compreensão desse conceito é fundamental para que o projeto do sistema de manutenção a ser implementado. Também é fundamental que ele atenda às exigências da indústria, pois devido ao seu arranjo físico, a falha de qualquer equipamento potencialmente pode provocar a parada de todo o processo produtivo, prejudicando, assim, o cumprimento dos prazos de entrega de produtos. Consequentemente pode haver o comprometendo do faturamento, da imagem e até da sobrevivência da empresa. Por isso, é fundamental que as pessoas encarregadas da manutenção assumam uma nova postura, pensando e agindo estrategicamente, fazendo com que as atividades de manutenção se integrem de maneira eficaz ao processo produtivo, contribuindo efetivamente para a prosperidade da empresa. Diante do cenário atual, de uma economia globalizada e altamente competitiva, onde as mudanças ocorrem em alta velocidade, o setor de manutenção precisa ser um agente pró- ativo, pois, não mais existe espaço para improvisos e arranjos. Competência, criatividade, flexibilidade, velocidade, cultura de mudanças e trabalho em equipe são características básicas das empresas que buscam competitividade como razão de sobrevivência e da satisfação plena de seus clientes. Essa busca pelo melhor se manifesta através da qualidade intrínseca dos produtos, fundamentando suas decisões e ações na Política de Qualidade Total da Organização. Nessa nova visão, o trabalho da área de manutenção está sendo valorizado e as equipes de manutenção precisam estar cada vez mais equipadas e qualificadas para evitar as falhas, fazendo com que as interrupções do processo produtivo de formas não planejadas e não programadas sejam reduzidas ao mínimo. Desse modo, os homens de manutenção dever estar preparados para evitar as falhas e não apenas para corrigi-las. Além disso, atualmente, o desempenho da Manutenção é avaliado através de indicadores como disponibilidade e confiabilidade, redução da demanda de serviços, otimização do custo, segurança 27 pessoal e das instalações, preservação ambiental, eficiência energética, moral e motivação dos colaboradores. 3.1 FATORES PARA DEFINIÇÃO DAS ESTRATÉGIAS DE MANUTENÇÃO A determinação de que estratégica, ou estratégias de manutenção, a serem aplicadas no processo produtivo, e seus subprocessos é a base da política de manutenção. Claro que o termo política de manutenção envolve um leque bem maior de variáveis do que apenas a escolha da forma de se fazer intervenções em máquinas. As ferramentas organizacionais que tornam possível o perfeito exercício da manutenção, as técnicas de planejamento, o perfil formativo do militante da área, os índices de qualidade e o sistema de gerenciamento formam a base da estruturação da manutenção industrial de uma empresa. O primeiro passo da política de manutenção é escolher que estratégias de manutenção será utilizada nos equipamentos, e para tanto é preciso levar em consideração nessa escolha alguns fatores, tais como: − Recomendações do Fabricante: É necessário se ater ao que o projetista do equipamento nos diz sobre sua conservação, a periodicidade de manutenção, os ajustes e calibrações, os procedimentos de correção de falhas, etc; − Segurança do Trabalho e Meio Ambiente: As exigências legais para manuseio de equipamentos devem ser observadas, bem como sua interação com o meio ambiente, objetivando sempre a integração perfeita entre Homem - Máquina – Meio Ambiente; − Características do Equipamento: Deve-se observar as características da falha, tempo médio entre falhas, vida mínima e modalidade de falha. As características do reparo devem ser também levadas em consideração, bem como o tempo médio do reparo, o tempo disponível após a pane antes que a produção seja afetada, e o nível de redundância; − Fator Econômico: O custo de manutenção se dá com os custos de recursos humanos, de material, de interferência na produção e de 28 perdas no processo. O custo de interferência na produção é o quanto deixará de produzir com o tempo de parada do sistema produtivo. Atualmente, em todas as industrias, há a transformação do tempo em produto, e consequentemente, em dinheiro, já que literalmente hoje na economia atual tempo é dinheiro. O custo de recursos humanos e material é o quanto gastamos com HH (Homem /Hora), peças de reposição e outros itens consumidos na manutenção. E por fim, o custo de perdas é devido também aos refugos de produção, desperdício de insumos e de matéria prima devido às falhas no equipamento. Após a análise destes fatores, será escolhido de acordo com cada equipamento e modo de falha predominantes o tipo de serviço de manutenção que será aplicado, levando em conta a realidade do processo produtivo. 3.2 QUALIDADE NA MANUTENÇÃO A atividade de manutenção tem passado por muitas mudanças em função do aumento do número e diversidade dos itens físicos que têm que ser mantidos (instalações, equipamentos e edificações), projetos complexos, novas técnicas e novos enfoques sobre a sua organização e suas responsabilidades. Com tantas mudanças, é necessária uma nova postura para profissional de manutenção, exigindo novas atitudes e habilidades das pessoas. Todos os profissionais, desde gerentes, engenheiros, supervisores e executantes devem estar conscientes do quanto falhas de equipamento afetam a segurança e o meio ambiente. Devem perceber a relação entre manutenção e qualidade do produto, os reflexos de maior pressão para se conseguir alta disponibilidade da instalação, garantindo a qualidade na manutenção, ao mesmo tempo em que se busca a redução de custos. Como se trata de um processo de mudança de cultura, existem as naturais resistências às mudanças, sendo essas resistências mais fortes na atividade de manutenção, ao mesmo tempo em que, historicamente, muito se 29 trabalhou para manter as condições dos equipamentos e instalações, criando com isto, um paradigma de estabilidade que hoje está totalmente ultrapassado. É preciso sair com urgência do estágio atual, que é lento e inadequado, para o novo paradigma que é a cultura de mudança, ou seja, é preciso estar permanentemente receptivo e ser pró-ativo nas quebras dos paradigmas que já fizeram sucesso no passado, mas já não se aplicam aos tempos atuais, conforme abordam Pinto e Xavier (2002). A qualidade é um sistema de gerenciamento baseado na participação de todos os empregados de uma Empresa, no estudo e na condução do controle de qualidade. Um produto ou serviço de qualidade é aquele que atende perfeitamente, de forma confiável, de forma acessível, de forma segura e no tempo certo, às necessidades do cliente Isso significa que a qualidade total abrange a qualidade do produto ou serviço, custo acessível ao cliente, entrega no prazo, hora e local certo, moral ou entusiasmo dos empregados e segurança dos empregados e usuários, conforme aborda Werkema (1995). Segundo Xenos (1998), qualidade é a forma pela qual os produtos e serviços são julgados pelos seus usuários. A qualidade está intimamente relacionada ao atendimento às necessidades dos clientes (sejam eles internos ou externos), ou mais ainda, as suas expectativas, buscando ultrapassá-las. Conforme afirmam Pinto e Xavier (2002), as empresas atuais não têm mais dúvidas de que a Gestão pela Qualidade Total (GQT) é uma ferramenta eficaz para se alcançar competitividade empresarial. Além disto, a Manutenção tem um papel preponderante dentro do sistema de qualidade, decorrente de sua missão que é garantir a disponibilidade da função dos equipamentos e instalações de modo a atender a um programa de produção ou de serviço com preservação do meio ambiente, confiabilidade, segurança e custos adequados. A obtenção da Qualidade Total é importante para o individuo atingir os seguintes objetivos: satisfação do trabalho, respeito, gosto pelas tarefas, anseio pela realização de um bom trabalho, orgulho de trabalhar para a empresa. A satisfação dos clientes é o objetivo de todo profissional. Os profissionais de manutenção têm como obrigação atender adequadamente seus clientes, ou seja, os equipamentos, obras ou instalações ficam sob suas responsabilidades. Qualquer tarefa que desempenhem levará impacto direto ou indireto nos produtos ou nos serviços que a empresa oferece aos clientes. 30 Segundo Pinto & Xavier (2002), é possível conseguir sensíveis aumentos de produção sem investir em novas instalações. Para eles, é importante conseguir novos métodos de trabalho, na modernização das instalações existentes e, sem dúvida, implantando um sistema de qualidade na manutenção e em toda a empresa. A manutenção tem que ter a instalação adequada e sempre disponível às necessidades da empresa, fazendo uso dos conceitos e métodos de qualidade no exercício de suas atividades, atendendo, assim, às necessidades de seu cliente através da produção. Além disso, a qualidade da manutenção está ligada a procedimentos de combate às falhas e suas causas, ao bom entrosamento da equipe, ao aumento da produtividade e à definição dos procedimentos da organização. Conforme afirma Xenos (1998), não existe qualidade sem a participação de todos os setores da empresa, ou seja, todos os setores têm que estar direcionados para os objetivos da empresa. Pinto e Xavier (2002) comentam que um programa de qualidade inicia-se pela implantação de um programa de 5S (organização, ordenação, limpeza, asseio/higiene, disciplina), que pode ser definido como uma estratégia de potencializar e desenvolver as pessoas para pensarem no bem comum, atingindo as seguintes resultados: − Melhoria da qualidade; − Redução de custos; − Melhoria do atendimento ao cliente; − Moral do grupo; − Aumento da segurança pessoal e das instalações. Várias ferramentas gerenciais relacionam-se às atividades dos responsáveis pela manutenção, tais como: CCQ (Circulo de Controle de Qualidade), TPM (Manutenção Produtiva Total), GQT (Gestão de Qualidade Total), PDCA (Método de Controle de Processos), MASP (Método de Analise e Solução de Problemas), FMEA (Análise de Modo de Falha), RCFA (Análise de Causa Raiz de Falha), MCC (Manutenção Centrada em Confiabilidade), Análise de Pareto, CEP (Controle Estatístico do Processo), Programa “5S”, 5W1H, Método dos Porquês, sendo importante saber que são simplesmente ferramentas e sua simples utilização não significa exatamente a obtenção de bons resultados. Por outro lado, o uso adequado destas ferramentas pode levar a excelentes resultados, que podem contribuir para a qualidade na manutenção. 31 Conforme Pinto e Xavier (2002), o uso de instrumentos gerenciais que o responsável pela manutenção tem à disposição, como por exemplo, as ferramentas de qualidade, por serem somente ferramentas, por si só não garantem qualidade, porém a aplicação correta destas ferramentas pode levar a excelentes resultados. Nesse sentido, a garantia da qualidade na manutenção acontece com a participação e comprometimento das pessoas, mas não pode depender somente de determinadas pessoas, é preciso que haja procedimentos escritos e que as pessoas sejam treinadas neles. Pinto e Xavier (2002) comentam que os princípios básicos da qualidade que se aplicam à atividade de manutenção, são os mesmos da gestão pela qualidade total, que são: − Satisfação total dos clientes: a razão de ser da atividade de manutenção é a operação; − Gerência participativa: os gestores devem promover o trabalho em equipe; − Desenvolvimento humano: o aprendizado continuo é fundamental; − Constância de propósito: mudança cultural, eliminando conceitos ultrapassados; − Desenvolvimento contínuo: de onde se está e onde se quer chegar; − Gerenciamento dos processos: planejar, acompanhar a execução, verificar e corrigir; − Delegação: dar o poder de decisão para quem está perto de onde ocorre a ação; − Disseminação das informações: rápida, clara e objetiva; − Gerenciamento da rotina: garantir que o nível de qualidade será sempre mantido; − Não aceitação de erros: fazer certo da primeira vez e sempre. Portanto, o gerenciamento da manutenção deve deixar de ser extremamente técnico, dando maior importância à motivação de colaboradores. As pessoas costumam alegar não ter tempo para mudar, para melhorar a qualidade, mas sempre têm tempo para fazer reparos e retrabalhos dos erros cometidos. Não se pode deixar passar a adoção de novos paradigmas, a gestão da qualidade total e, sim, abrir os olhos para a competitividade, para não passar a chance de bons negócios. 32 O maior indicador de qualidade é o resultado operacional, em que produção e manutenção são os grandes responsáveis, garantindo o sucesso nas atividades. 3.3 CONFIABILIDADE NA MANUTENÇÃO A missão da manutenção é garantir a disponibilidade dos equipamentos e instalações de modo a atender as necessidades da produção. Para que isso ocorra, o serviço deverá ter confiabilidade, segurança, preservação do meio ambiente e custo adequado. Segundo Pinto e Xavier (2002) confiabilidade é a probabilidade que um item possa desempenhar sua função requerida, por um intervalo de tempo estabelecido, sob condições definidas de uso. De acordo com a norma brasileira NBR-5462/1994 (Confiabilidade e Mantenabilidade), confiabilidade é a capacidade de um item desempenhar uma função específica, sob condições e intervalo de tempo pré- determinados. Portanto, confiabilidade é a capacidade expressa pela probabilidade de funcionar corretamente, ou seja, cumprir sua missão por um determinado período de tempo preestabelecido e em condições operacionais e ambientais especificadas. Para atender os clientes de forma satisfatória, podemos implementar a manutenção centrada na confiabilidade (MCC), aplicando as sete perguntas básicas, conforme colocado por Pinto e Xavier (2002): − Quais são as funções e padrões de desempenho do item no seu contexto operacional atual? − De que forma ele falha em cumprir suas funções? − O que causa cada falha operacional? − O que acontece quando ocorre a falha? − De que forma cada falha tem importância? − O que pode ser feito para prevenir cada falha? − O que deve ser feito, se não for encontrada uma tarefa preventiva apropriada? 33 Deve-se considerar no processo de manutenção aspectos da confiabilidade, já que os conceitos básicos de confiabilidade são: − Seleção do sistema; − Definição das funções e padrões de desempenho; − Determinação das falhas funcionais e de padrões de desempenho; − Análise dos modos e efeitos das falhas; − Histórico de manutenção e revisão da documentação técnica; − Determinação de ações de manutenção – política, tarefas, freqüência. Conforme Tavares (1999), a diminuição das quebras não programadas, com a predição do estado dos equipamentos, aliado ao uso dos recursos de lubrificação, da organização, padronização, planejamento das intervenções, além da quase obrigatoriedade de um planejamento computadorizado do sistema de manutenção, é a tônica atual dentro da manutenção centrada na confiabilidade. 34 4 PLANEJAMENTO E CONTROLE DA MANUTENÇÃO A partir de 1980, com o desenvolvimento dos microcomputadores, a custos reduzidos e linguagens simples, os órgãos de manutenção passaram a desenvolver e processar seus próprios programas, eliminando os inconvenientes da dependência de disponibilidade humana e de equipamentos para o atendimento às prioridades de processamento das informações pelo computador central. Havia nesse início dificuldades de comunicação na transmissão de necessidades para o analista de sistemas, nem sempre familiarizado com a área de manutenção. Esta situação favoreceu o Planejamento e controle da Manutenção- PCM que pôde melhor desempenhar suas funções de assessoramento aos Gerentes, não só de manutenção, mas também, de Operação e de Produção (ou industrial). PCM é o conjunto de ações para preparar, programar, verificar o resultado da execução das tarefas de manutenção contra valores preestabelecidos e adotar medidas de correção de desvios para a consecução dos objetivos e da missão da empresa. No final de século passado, com as exigências de aumento da qualidade dos produtos e serviços pelos consumidores, a manutenção passou a ser um elemento importante no desempenho dos equipamentos em grau equivalente ao que já vinha sendo praticado na operação. Em conseqüência, o PCM, assim como a Engenharia de Manutenção passaram a desempenhar importantes funções estratégicas dentro da área de produção: manejo das informações, análise de resultados para auxiliar aos Gerentes (Produção, Operação e Manutenção) em suas missões de tomada de decisão, sendo então recomendado que tanto a Engenharia de Manutenção quanto o PCM passem a ocupar posição de “staff” a toda área de produção (nas empresas de processo ou serviço), conforme apresentado na figura a seguir: 35 Figura 1: Organograma da área de Produção Fonte: Posicionamento do PCM assessorando à supervisão geral de produção O trabalho de manutenção pode ser extremamente improdutivo. Mais da metade do tempo de presença do pessoal de manutenção pode ser perdido por razões como: − Deslocamentos de um local para outro em resultado dos circuitos estarem mal organizados; − Espera por material que pode nem sequer existir em estoque; − Espera por ferramentas e equipamentos de ensaio e medida ou deslocamento para trocá-los por outros por estarem inoperantes ou não serem os adequados; − Falta da documentação técnica (manuais, esquemas, desenhos) necessária à execução do trabalho; − Interrupções de trabalho para atender a outros considerados mais urgentes; − Falta de trabalho distribuído; − Indisponibilidade da produção para parar o equipamento que deveria ser submetido à manutenção. Estas situações serão familiares à maior parte das empresas. A única forma de melhorar é instalar um sistema adequado de planejamento e controle. Não necessita ser muito grande ou muito complexo: deve ter apenas a dimensão e a complexidade ajustadas às necessidades da empresa. Em empresas com equipes de manutenção reduzidas, o planejamento deve ser feito pelo respectivo supervisor. Quando a dimensão aumenta, digamos que acima de 20 pessoas ligadas à manutenção, já se justifica ter pessoas especificamente dedicadas a essa atividade. Em qualquer dos casos, o que é essencial é que haja sensibilidade para a importância desta função. 36 Segundo Viana (2002), na atualidade, dependendo da estrutura da organização, se torna cada vez mais difícil a um Planejamento e Controle de Manutenção, trabalhar sem auxilio de um software, diante do volume de informações a serem processadas; os controles manuais acarretam atrasos e pobreza da qualidade dos dados fornecidos para a tomada de decisão gerencial. Cabe ao PCM administrar todas as atividades e a carteira de serviços da manutenção, priorizando e detalhando as atividades executadas no dia-a-dia por meio das ordens de serviços, assim como o tratamento dos dados para análises diversas. Define-se assim a função do PCM: − Planejamento - Conhecer os trabalhos por meio de uma carteira de serviços, os recursos necessários (financeiros, humanos, materiais e equipamentos) e definir as decisões para a execução; − Programação - Determinar a data para a execução dos trabalhos de acordo com as disponibilidades dos recursos; − Controle - Coletar e organizar os dados apontados durante a execução do serviço, de forma a disponibilizar estes para a análise e tomadas de decisões. Uma forma eficiente de balizar a eficácia do PCM é analisando o índice de disponibilidade dos processos e/ou equipamentos, se os índices estiverem abaixo dos objetivos estabelecidos, demonstram uma necessidade de rever todo o programa de manutenção. Se os índices estiverem dentro dos objetivos, indicam a necessidade de se criarem novos objetivos e metas para uma melhoria contínua, ou seja: o momento de se girar o círculo do PDCA. O objetivo principal de um bom sistema de planejamento é a busca do ponto ótimo entre o custo, a disponibilidade e a confiabilidade. As expectativas de um bom sistema de manutenção são: − Reduzir os tempos de parada dos equipamentos e conseqüentemente as perdas de produção; − Permitir o melhor ajuste e a melhoria da operação dos equipamentos de modo a obter a melhor qualidade dos produtos e serviços produzidos com a garantia do cumprimento dos parâmetros de segurança e de cuidados com o meio ambiente; 37 − Maximizar o ciclo de vida dos equipamentos, reduzindo o desgaste de peças e componentes e conseqüentemente os custos de reposição. 4.1 O PCM NO ORGANOGRAMA DA MANUTENÇÃO Normalmente, em algumas indústrias, quando se fala em produção, imagina-se o contato com a operação, uma interpretação equivocada, pois a produção engloba a manutenção e a operação, sendo que estas ocupam um mesmo nível hierárquico dentro de uma organização produtiva. Estas tendências se comprovam quando visualizam-se os dados levantados pela ABRAMAN, onde em 65,56% das empresas pesquisadas, a manutenção subordina-se à diretoria e superintendência, sendo que em 1995 este número era de 86,08% e, em 1997, era de 80,00%. Logo, a tendência no mercado é de que a manutenção ocupe um nível de gerência departamental, da mesma forma que a operação. O PCM é um órgão de staff, ou seja, de suporte à manutenção, sendo ligado diretamente à gerência de departamento. 4.2 TAGUEAMENTO A palavra inglesa Tag significa etiqueta de identificação, e o termo tagueamento, nas indústrias de transformação, representa a identificação da localização das áreas operacionais e seus equipamentos. Cada vez mais torna-se necessária tal localização, devido à necessidade dos controles setorizados, bem como a atuação organizada da manutenção. Quando existe um tagueamento estruturado, conseguimos planejar e programar a manutenção de uma forma mais rápida e racional, alem de permitir extrair informações estratificadas, como número de quebras, disponibilidade, custos, absolescência, etc. 38 O tagueamento é a base da organização da manutenção, pois ele será o mapeamento da unidade fabril, orientando a localização de processo, e também de equipamentos para receber manutenção. Fazendo uma analogia, pode-se dizer que representa na cidade o endereçamento das residências dos nossos subconjuntos em cidade, bairro, rua e casa . Uma empresa de médio ou grande porte poderá optar por cinco níveis de tag para a estrutura de seu tagueamento, sendo o nível mais alto reservado para as gerências; o segundo, às áreas destas; o terceiro, aos sistemas; o quarto, aos aglutinadores, e por ultimo a posição dos equipamentos/subconjuntos. 4.3 CODIFICAÇÃO DE EQUIPAMENTOS Codificar um equipamento tem como objetivo individualizá-lo para receber a manutenção, bem como para o acompanhamento de sua vida útil, o seu histórico de quebras, intervenções, custos, etc. Ao codificar, registra-se o equipamento da mesma forma, como registra-se o número de uma carteira de identidade civil, o que faz um cidadão brasileiro qualquer. Tal codificação será anexada ao equipamento, por intermédio de placas de identificação, resistentes o suficiente para acompanhar o mesmo, onde for utilizado, com objetivo de garantir sua rastreabilidade, seu histórico de manutenção e a fidelidade no que diz respeito às suas características técnicas. Deve estipular um padrão para este registro, e a sugestão dada é que tal padrão seja composto de três letras, um hífen e quatro algarismos, da seguinte forma: XXX-9999. Os três caracteres iniciais deverão conter a informação que designe o equipamento, como por exemplo: MOT – Motor, RED – Redutor e GAV – Gaveta Elétrica. Os quatro últimos números serão o sequencial, dentro da designação de cada equipamento; logo podemos ter 9.999 posições para uma família de subconjunto. O equipamento será posicionado sempre nos tags de último nível, servindo como uma “casa” do equipamento. Cada um destes tags poderá ter capacidade distintas para recebê-los: por exemplo, o tag ECH-009-001-002 terá a 39 capacidade de receber apenas um motor elétrico, pois uma máquina de envaze de garrafas só possui um motor principal; já o tag ECH-009-001-005 terá uma capacidade de acordo com o número de válvulas de enchimento existentes na máquina. Também é recomendável ter um tag Nível V, para a oficina, pois poderão ser movimentados vários equipamentos para este endereço, em decorrência da feitura de uma recuperação mais demorada. 4.4 DEFINIÇÃO DOS FLUXOGRAMAS DE SERVIÇO Após a elaboração do tagueamento, deve-se então definir o fluxo dos serviços de manutenção, ou seja, estabelecer regras organizacionais eficientes que possam canalizar os serviços provenientes dos planos de manutenção, das inspeções in loco, das requisições das áreas de operação, e das corretivas surgidas. Serão definidos quatro caminhos, que poderão gerar uma ordem de manutenção, são elas; solicitação de serviços (SS) aberta pela operação, OM geradas a partir dos planos de manutenção, OM abertas pelo executante (emergência) e OM via inspeção no campo. 4.5 A ORDEM DE MANUTENÇÃO A Ordem de Manutenção (OM) é a instrução escrita, encaminhada via documento eletrônico ou em papel, que define um trabalho a ser executado pela manutenção. Em outras palavras, a OM consiste na autorização de trabalho de manutenção que será executada, ela é a base “ação” do homem da manutenção, pois exterioriza o “trabalho”, organizando-o e registrando-o. As Ordens, como já citado na seção anterior, terão três formas de geração: Manual, Automática, e Via Solicitação de Serviços. 40 A OM terá um ciclo de vida; do nascimento até o encerramento, a mesma passará por algumas fases, algumas obrigatórias, outras não. Estas fases têm o nome de estado da OM, como: − Não iniciada; − Programada; − Iniciada; − Suspensa; − Encerrada. O formato básico da OM deverá ser composto de cabeçalho, descrição das tarefas e Histórico. O cabeçalho trará informações cadastrais como: Nº da OM, TAG, Equipamento, Centro de Custo, Tipo de Manutenção, Equipe Responsável e Data da Manutenção. A figura 2 mostra o modelo desenvolvido neste projeto. Figura 2: Formulário de Ordem de Serviço 41 A importância do apontamento correto dos dados na OM possui um alto peso para o PCM, visto serem eles a base dos índices para tomada de decisão gerencial, bem como para o funcionamento ordeiro da rotina das equipes de execução. Atualmente, o papel da OM na organização das empresas industriais se reveste, cada vez mais, de importância estratégica, devido ao fato que com a maior utilização de softwares ERP, ser ela a base de informação, não só para a manutenção, como também para as áreas de custos, suprimentos, estoques, produção, etc. 4.6 OS HOMENS DA MANUTENÇÃO O mundo vem mudando com uma rapidez incrível e com intensidade cada vez maior. Vive-se em uma era globalizada, em que novas práticas de trabalho e gestão são inseridas a cada instante. Novas exigências e posicionamentos organizacionais fazem desse complexo mundo empresarial um campo dinâmico de forças que produz resultados inimagináveis, trazendo incertezas e imprevisibilidade. O homem de manutenção atual tem como diferencial a sua inteligência e a habilidade para evitar que os problemas ocorram, contrapondo-se ao homem ultrapassado, que tinha como característica a força física aliada à marreta, o rolo de arame e a arte do improviso. Para ser estratégica, a manutenção precisa estar orientada para os resultados empresariais da organização, sobretudo, a manutenção tem que deixar de ser apenas eficiente e se tornar eficaz, ou seja, não adianta reparar o equipamento tão rápido quanto possível, é preciso, principalmente, manter a função do equipamento disponível para a operação, reduzindo a probabilidade de uma parada de produção não planejada, bem como suas indesejáveis conseqüências para a organização. 42 4.6.1 O Executante Há alguns anos atrás, quando descrevia-se executante de manutenção em equipamentos, o profissional lembrado era a figura de um Técnico Mecânico, de um Eletricista ou de um Técnico Eletrônico; hoje a história não é bem assim, pois o primeiro homem a dar manutenção em uma empresa passou a ser o próprio operador da máquina. Não pode mais abrir mão deste excelente recurso, já que se encontram no passado os antigos desacordos entre Produção e Manutenção. Atualmente, o trabalho destas duas áreas deve sempre estar em sintonia, e nada melhor para aprimorar esta relação do que o engajamento dos operários na tarefa de manter os bens de produção sempre em ótimas condições de funcionalidade. Os operadores deverão ser responsáveis diretos pela execução de tarefas como: instruções de lubrificação e limpeza, tarefas elementares de manutenção, engaxetamento e reapertos. Além da inspeção e encaminhamento de SS (Solicitação de Serviço) para correção de eventuais falhas observadas. Será de grande importância a formação de Círculos de operadores e mantenedores em áreas específicas, no sentido de, através da análise conjunta, encaminharem soluções de falhas e problemas crônicos dos equipamentos, ajudando no planejamento de serviços e em algumas oportunidades na programação. Para um melhor desempenho de um programa destes, que nada mais é do que a implantação da manutenção autônoma na empresa, é necessário ter um quadro de operadores com um bom discernimento, e uma boa carga de educação formal de, no mínimo, 10 anos. Parece insensatez defender um número destes, visto que no Brasil nossos operários em média possuem 3 anos de vivência em sala de aula; no entanto, será impossível ter um plano de qualidade cumprido, dispondo de recursos humanos em situação de analfabetismo funcional. Por isso, o investimento em educação é imprescindível ao país, e o setor privado tem uma grande responsabilidade nesta luta contra a ignorância. Em termos práticos, uma empresa deve encaminhar a qualificação básica de seus operadores, em matérias técnicas que os ajudarão nas suas novas atribuições no mercado. 43 Um Técnico Mantenedor deverá preencher alguns requisitos para o próprio sucesso, e, por conseguinte, o da sua empresa, que atualmente se reveste de mais importância do que a pátria; tais requisitos são os seguintes: − Educação Formal Técnica – O mantenedor deve possuir um sólido aprendizado em umas das formações técnicas industriais: Mecânica, Eletricidade, Eletrônica, Instrumentação, etc. A formação técnica deverá ser de nível médio, ou seja, ensino profissionalizante, pois isso garante que o mantenedor tenha no mínimo uma vivência de sala de aula de 11 anos. Esta exigência tem como objetivo de ter pessoas bem formadas, com um substrato educacional capaz de absorver novos ensinamentos tanto na área técnica, quanto na área humana; − Conhecimento em Informática – Não há como trabalhar no mundo atual, sem a utilização de algum software no auxílio de alguma tarefa, e até mesmo para consultar alguns catálogos de peças é necessário o uso de um compact disc; além disto, o gerenciamento da manutenção não se faz de forma manual, de forma que o mantenedor terá que possuir suficiente conhecimento em computação, para fazer parte ativa disso; − Senso Crítico – Não só um mantenedor deve desenvolver esta habilidade, mas todo ser humano, trabalhe onde trabalhar, pois é necessário que a pessoa possa ter condições de entender os acontecimentos ao redor, para que se situe de forma a passar do papel de passivo espectador, para o de um agente de transformação, arguindo idéias, propondo novos caminhos, enfim, interagindo com o seu meio produtivo de forma ativa; − Atitudes Proativas – O mantenedor deve possuir uma forte iniciativa para o crescimento individual, objetivando o avanço do todo de que faz parte, pois os tempos em que existia alguém “segurando sua mão” em todas as atividades do dia acabaram, e agora quanto mais discernimento e objetividade o trabalhador demonstrar, melhor; − Espírito de Equipe – Parece um contrassenso falar em espírito de equipe em uma economia canibalizada do capitalismo atual, mas os trabalhadores devem entender que o que vale para as altas esferas do 44 mercado nem sempre vale para o nosso dia-a-dia laboral. Logo, para se conseguir algum êxito nas funções mantenedoras, é preciso ter uma equipe afinada, e sem muros internos que impeçam sua fácil comunicação; para isso é muito importante no perfil do mantenedor a característica de socialização do conhecimento e do trabalho. Isso mesmo, enquanto temos uma alta direção da companhia obedecendo às regras do mercado capitalista, no ambiente de trabalho deve existir relacionamentos e organização na busca de um único objetivo. No que concerne ao PCM, haverá a programação das Especialidades seguindo sua particularidade, mas cada técnico mantenedor deverá possuir uma especialidade secundária, no sentido de o planejamento ter condições de programar da melhor forma possível o HH, evitando o desperdício; por exemplo, se um mantenedor possuir como especialidade principal a de Eletricista, e secundária a de Mecânico, não haverá necessidade de escalar outro técnico em uma OM de desmontagem e envio do motor elétrico para oficina, pois bastará aquele profissional para a perfeita execução do serviço. 4.6.2 O Planejador A função de planejador na manutenção tem uma importância sem igual, já que suas atribuições são a reunião de três cargos que existem há bem pouco tempo, mas que convergem neste novo protagonista; são eles: Planejador, Programador e Coordenador de Materiais. Atualmente as tarefas encaminhadas por estas antigas funções são da alçada do “Neoplanejador”, e houve também o acréscimo de outras tarefas; logo, um profissional do planejamento deve possuir um perfil bem eclético, pois caso contrário o sucesso da Manutenção não será exeqüível. O planejador deverá possuir todos os requisitos elencados para o Técnico Mantenedor, com um ingrediente a mais: uma boa experiência nos trabalhos de manutenção em máquinas. Recomenda-se que um profissional do PCM seja proveniente da área de execução de manutenção, pois esta vivência trará um 45 importante Know-how de conhecimento dos processos e equipamentos envolvidos do mesmo. As atribuições básicas do planejador são as seguintes: − Gerenciamento dos Planos de Manutenção: Será necessário um “manager” para cada conjunto de equipamentos, de forma a ser ele o responsável direto pela geração das OMs provenientes dos Planos de Manutenção já cadastrados no sistema (software), e pelo cadastro,, simulação e geração dos novos planos; − Coordenação e Tratamento das Inspeções: O planejador organizará toda a malha de inspeções da sua área de responsabilidade, dando tratamento a possíveis anomalias detectadas das mesmas, além de realizar ele próprio algumas inspeções, de maneira a cobrir todas as rotas existentes no período não superior a 60 dias; − Coordenação de Materiais: Todo e qualquer material necessário para uma manutenção programada será encaminhado pelo planejador; sua especificação, requisição, follow-up de compras e recebimento serão tratados por este profissional; − Gerenciamento dos Cadastros da Manutenção: Será o planejador a pessoa responsável por toda inclusão, modificação e exclusão de qualquer cadastro gerenciado pelo PCM, como TAG, Códigos de Equipamentos, etc; − Programação de Serviços: Sua função é dispor os serviços no tempo e no espaço de forma a otimizar ao máximo a mão-de-obra disponível e reduzir ao máximo o tempo de equipamento parado para manutenção, garantindo o cumprimento da estratégia estabelecida, além de acompanhar a execução desta programação, são mais algumas das tarefas do planejador; − Programação de Paradas: A proposta inicial de detalhamento de uma parada, bem como o gerenciamento do consolidado aprovado pelos responsáveis da mesma devem ser encaminhadas pelo planejador, e para tanto, esse profissional deve utilizar o diagrama de Gantt e as técnicas do caminho crítico, fornecendo hora e início, OMs a serem realizadas, indicar as especialidades para execução, e a hora do 46 término da parada. O planejador também deve fazer o follow-up da parada, identificando desvios e não conformidade, que gerarão ações de bloqueio, visando eliminar possíveis atrasos na programação; − Controle dos Índices da Manutenção: O fechamento dos índices mensais da manutenção deverá ser realizado pelo PCM, passando desta forma um retrato fiel do desempenho do Planejamento e Equipes de execução. Observa-se que a função Planejador se investe de grandes responsabilidades, e daí a importância em se ter uma excelente equipe de PCM, em qualidade e em número suficiente para atender as demandas das áreas de execução. 4.6.3 O Supervisor de Manutenção O supervisor de manutenção é aquele profissional responsável pela coordenação e orientação da equipe de executantes, particularmente dos Técnicos Mantenedores. Suas atribuições são as mais diversas possíveis, desde o encaminhamento de questões técnicas, até resolução de questões burocráticas, como controle de custos e de horas extras dos seus subordinados. A posição da supervisão na hierarquia de uma empresa é intermediária, e é esta categoria que garante a implantação das diretrizes gerais de uma diretoria. Não se pode imaginar o sucesso de um programa de TQC, ou qualquer outro, sem a figura deste profissional, facilitando treinamentos, inserindo novos objetivos na equipe, coibindo possíveis distorções, etc. Não é à toa que nas fábricas ocorre a disseminação de uma velha máxima sobre a supervisão: “Para o operário, ele (supervisor) é a empresa, para a empresa ele é mais um operário”. Esta dualidade dependente do referencial exige um excelente controle emocional, além de um forte caráter por parte daquele que assume tal função no ambiente produtivo. Além das habilidades mencionadas no perfil do Técnico Mantenedor e Planejador, exigem-se de um Supervisor de Manutenção algumas outras habilidades: 47 − Pensamento sistemático: O supervisor deve ser um excelente observador, sempre realizando a crítica a cada fato observado; ele deverá verificar as essências dos problemas, e prognosticar corretamente os resultados das mais variadas opções à escolha; − Capacidade de Realização: Como facilitador dos mais diversos programas, este profissional deverá possuir uma forte capacidade de trazer para o concreto das realizações as abstrações constantes em um determinado plano; − Estratégia: Não basta a vontade e habilidade laboral; para e execução efetiva de tarefas, é preciso uma visão estratégica de como chegar a um objetivo, de maneira rápida, produtiva e segura. O supervisor deverá conter em sua personalidade esta habilidade, a de formular sempre planos para alcançar metas e, como um bom “James Bond”, possuir “um plano B orquestrado” no caso da falha do primeiro; − Criatividade: Assim como um mantenedor deve ser criativo, o seu supervisor também o deve ser, no mínimo para proporcionar espaço para a criação daquele; − Respeito e Controle: Tendo como responsabilidade o gerenciamento de pessoas, este profissional deve possuir um forte discernimento no que concerne ao seu relacionamento humano, ou seja, saber ouvir, saber falar e quando falar; − Motivar: Imagine como seria uma equipe de pessoas sem energia interna para trabalhar? Com certeza a produção seria muito aquém do possível, além da dificuldade no campo da convivência; por isto o supervisor deve estar sempre motivando sua equipe, trazendo para os profissionais diferentes visões críticas, mas sempre com sugestões de melhoria. As responsabilidades básicas de um Supervisor de Manutenção variam da atuação técnica até a administrativa. Citam-se algumas: − Orientação e Gerenciamento: A equipe deve ter suas tarefas diárias comunicadas via supervisor, e este deve nortear o grupo na realização das mesmas. Com o encaminhamento de materiais, de ferramentas e de carga de especialidade realizado PCM, cabe ao supervisor a 48 responsabilidade de acompanhamento dos serviços, tratamento e detecção de possíveis desvios assimiláveis à programação; − Coordenação de Ações de pronto Atendimento: As corretivas de emergência surgidas durante a jornada devem ser tratadas pelo supervisor, sendo o mesmo responsável pele requisição de materiais para tais serviços; − Controle de Pessoal: Controlar faltas, horas extras, atrasos, licenças médicas, etc, é atribuição do profissional de controle de pessoal, que será o representante direto da empresa junto ao executante; − Custos de Manutenção: Em conjunto com o PCM, o supervisor controlará as contas contábeis ligadas à sua seção, verificando tudo o que concerne a essa situação, pesquisando saldos, lançamentos, etc; − Facilitação a Programas Corporativos: Será dele a responsabilidade de fazer acontecer em sua área as diretrizes da sua Gerência, tornando concreto o planejamento anteriormente realizado; − Gestão de Segurança: O supervisor deverá gerenciar as não conformidades em segurança e higiene ocupacional de sua seção, buscando a sua eliminação e bloqueio efetivo. Sabe-se que tal função no organismo produtivo não é fácil, mas com todas as áreas trabalhando em sintonia, tais atribuições serão normalmente executadas. Com relação ao nível de formação formal de um supervisor, a tendência do mercador é exigir para o perfil no mínimo o 3° g rau (superior), pois, com o leque de exigências aumentando a cada dia, nada melhor do que se ter um profissional mais bem preparado na escola, dono de muitos mais recursos para assimilar tais exigências, como Matemática Superior, Estatística, Materiais de Construção, Mecânica, Microeletrônica, Dinâmica das Máquinas, Térmica e Fluidos, etc. 49 4.6.4 A Equipe de Engenharia da Manutenção A engenharia de manutenção possui uma grande importância no desenvolvimento técnico-organizacional da Manutenção Industrial. Essa área tem como objetivos promover o progresso tecnológico da Manutenção, através da aplicação de conhecimentos científicos e empíricos na solução de dificuldades encontradas nos processos e equipamentos, perseguindo a melhoria da manutenabilidade da maquinaria, maior produtividade, e a eliminação de riscos em segurança do trabalho e de danos ao meio ambiente. Diante deste desafio, a Engenharia de Manutenção deve possuir pessoas e metas das mais ecléticas possíveis, não se prendendo apenas às especialidades ligadas à Manutenção Industrial. Com esta postura, Taylor, Engenheiro Mecânico, contribuiu enormemente para a formação do que hoje é a Engenharia de Produção, através dos seus estudos de racionalização do trabalho. Esta área deverá ser formada por Engenheiros e Técnicos, com uma visão dialética muito boa, além de um excelente domínio das ciências características da sua formação. Quanto mais eclético o grupo for, melhor, não só na sua formação, mas se possível em sua origem geocultural. A miscigenação na Engenharia funciona como um excelente combustível para ideias e propostas de mudanças, requisitos básicos, e por que não dizer essenciais a uma área que tem em seu dinamismo sua maior vertente. Como argüiu Joelmir Beting (jornalista e economista brasileiro), Na moderna economia, a engenharia de manutenção, no conceito de musculação da empresa para os embates do mercado, não mais deve ser debitada na coluna da despesa. Ela deve ser creditada na coluna do investimento em desempenho empresarial, com retorno generoso e garantido, exatamente como os trabalhos de preparação física e emocional dos atletas de elite para as equipes de ponta. Essa nova percepção da Engenharia de manutenção já se espalha por todas aquelas empresas brasileiras hoje plugadas nos desafios do século XXI, que já chegou, e para as quais a obsessão da produtividade funciona como a tal “batalha da ponte”, a que decide a guerra. As atribuições da Engenharia começam pela incansável busca de melhorias; a área deverá ser capaz de ver o invisível e buscar de maneira prática a implantação de projetos que atinjam os objetivos traçados a partir desta visão. Os 50 estudos, análises de falhas e ensaios serão importantes, bem como as ponderações e soluções, para melhoria da performance da produção e manutenção, concretizadas através da modificação orientada de equipamentos e processos. O apoio técnico à manutenção também deve ser exercitado, pois esclarecendo dúvidas e traçando diretrizes, os engenheiros e técnicos da engenharia estarão contribuindo para a solução de diversos problemas em campo. Dentre o suporte técnico referido, está a utilização das técnicas preditivas no trabalho com os equipamentos, e caberá à engenharia gerenciar tais serviços, criando uma estrutura que proporcione uma maior previsibilidade na manutenção, sendo responsável pela informação gerada pelos dados levantados a partir do uso de tais técnicas. A normalização de procedimentos e especificações será da alçada da área de Engenharia, sendo ela a responsável por definir os padrões a serem seguidos em projetos, nomenclaturas internas. É importante traçar as exigências de qualidade e dimensionamento, a serem encaminhadas aos fornecedores e peças e equipamentos. Com uma equipe bem formada teoricamente em manutenção e assuntos afins, nada mais lógico do que usá-la na atualização técnica das equipes de execução e operação; devido às estratégias, a engenharia deverá era responsável pela feitura de cursos e palestras visando este objetivo de qualificação profissional. Por último, a Engenharia terá em seu escopo de trabalho o desenvolvimento de fornecedores de materiais, equipamentos e serviços, buscando sempre qualidade, custos e atendimento de patamar reconhecido mundialmente. 4.6.5 O Gerente de Manutenção Industrial Atualmente, o gerente é uma das mais sacrificadas no organismo produtivo. As suas responsabilidades são nada mais, nada menos, do que a reunião das de todos aqueles citados nos itens anteriores, e o conjunto da obra é bem extenso. O gerente de manutenção via de regra está diretamente subordinado ao gerente de fábrica, ou superintendente da planta industrial. Sob sua orientação se 51 encontram como já foi dito todos os supervisores de manutenção e suas equipes, pois nem sempre o PCM e a Engenharia de Manutenção estão ligadas a uma gerência de MI, tendo cada uma destas áreas as suas próprias gerências, algo lógico de se fazer, pois, como áreas de suporte, devem as mesmas ter estruturas e diretrizes voltadas ao seu fim, melhoria do processo, produtividade alta e custo zero, sendo necessária uma certa distância do caráter operacional das áreas de execução e produção, e sendo perigosa a subordinação de tais áreas a uma gerência que cuida de execução. Diante das responsabilidades de tais proporções, o perfil indicado para a função deve contemplar: − Formação Universitária em Engenharia, de especialidade ligada à indústria de formação; − Experiência na área de manutenção, planejamento e execução; − Excelente visão dialética; − Capacidade de negociação apurada; − Bons conhecimentos em administração, organização e métodos, além de segurança no trabalho; − Boa comunicação; − Percepção aguçada. Enfim, o gerente deve ser encarado como um líder e professor por sua equipe, e possuir sua confiança, transmitindo aos seus comandantes a certeza de que o caminho seguido foi escolhido de forma inteligente, se levando sempre em consideração os objetivos da empresa e o bem-estar da equipe. Em termos práticos, o gerente será responsável pelas decisões, orientadas no sentido de alcançar as metas definidas para sua área, e a empresa como um todo. Suas escolhas pessoais devem promovidas, contratadas e recolocadas, pois são de extremo impacto no resultado final, e daí a necessidade de uma forte percepção, para conseguir colocar a pessoa certa no lugar e tempo certos. O gerente deverá usar bem a sua prerrogativa para delegar funções, ou seja, investir de poder de decisão determinadas pessoas, que passarão a ser cogestores em determinados processos. 52 Será de responsabilidade do gestor todo o custo e investimento da manutenção; logo, sua capacidade administrativa, conhecimento dos processos e equipamentos, além do bom senso, serão traços importantíssimos nas tomadas de decisão. Enfim, a função de gerente de manutenção deverá ser encarada com seriedade pela diretoria da empresa, pois o seu papel no processo é preponderante, suas decisões podem direcionar de forma produtiva, ou não, uma gama de recursos humanos e materiais, extremamente necessários para a saúde de qualquer companhia. 4.7 PLANOS DE MANUTENÇÃO Os Planos de Manutenção são o conjunto de informações necessárias, para a orientação perfeita da atividade de manutenção preventiva. Esses planos representam, na prática, o detalhamento da estratégia de manutenção assumida por uma empresa. A sua disposição no tempo e no espaço e a qualidade das suas instruções determinam o tratamento dado pelo organismo mantenedor à sua ação preventiva. Pode-se dividir os planos, de maneira a dar uma maior eficiência às ações de detecção de falhas e defeitos, antecipações de intervenções mantenedoras antes da quebra e, por conseguinte, garantir a alocação de todos os recursos necessários para execução dos serviços, de forma a aumentar a produtividade da Manutenção. Os planos de manutenção são divididos em cinco categorias, expressas a seguir: − Plano de inspeções visuais; − Roteiros de lubrificação; − Monitoramento de características dos equipamentos; − Manutenção de troca de itens de desgaste; − Plano de intervenção preventiva. 53 4.7.1 Plano de Inspeções Visuais A primeira categoria de Planos de Manutenção é a mais básica, mas não menos importante: as inspeções visuais rotineiras dos equipamentos. Através deste tipo de exame simples, podem ser detectados, através dos cincos sentidos do mantenedor, falhas em equipamentos de fácil resolução no estágio de gravidade em que se encontra. Na prática, a inspeção consiste na observação de certas características dos equipamentos, tais como: ruído, temperatura, condições de conservação, vibrações, etc. Esta observação deve ser periódica, e sua eficácia consiste nesta constância na observação, pois tal como um médico de família atua diante de uma mudança mínima de uma característica de seu paciente, a qual na última visita não existia, a manutenção também o fará ante seus equipamentos visitados. 4.7.2 Roteiros de Lubrificação A lubrificação em uma planta industrial assume um papel de suma importância, devido a sua necessidade para a conservação de elementos mecânicos, e, por conseguinte, máquinas e equipamentos. O objetivo é lubrificar e reduzir o atrito entre superfícies ajustadas entre si, fazendo com que haja o mínimo possível de atrito interno, com isso evitando desgastes e temperaturas indesejáveis de trabalho, através da inclusão de uma substância (lubrificante), entre tais superfícies. Os elementos mecânicos passíveis de lubrificação são engrenagens, mancais, cilindros, superfícies planas deslizantes, etc. Observa-se que tais elementos não fazem parte de uma mesma família, com características comuns, sendo esta discordância um dos pontos a serem levados em consideração, ao se formular um roteiro de lubrificação. 54 Na formação do roteiro, o primeiro passo é distinguir onde aplicar óleo lubrificante, e onde será aplicada a graxa lubrificante, pois há uma grande diferença nos dois processos, a começar pela constituição de ambos. Após dividir os pontos a se lubrificar, com relação à utilização de óleo ou graxa, deve-se subdividir estes grupos de acordo com o tipo mais adequado de óleo ou graxa a ser aplicado, e a periodicidade da ação lubrificante. O passo seguinte é definir os métodos de aplicação do lubrificante. De posse dessas informações, pode-se iniciar a concepção do plano de lubrificação, tendo como base os "roteiros de lubrificação". Estes roteiros aglutinarão um conjunto de equipamentos, primeiro por sua localização na planta, depois por tipo de lubrificante a ser aplicado, e terceiro pelo método de aplicação; desta forma serão desenvolvidos roteiros mais racionais e eficientes, que abrangerão um mesmo sistema, um mesmo insumo (lubrificante) e um mesmo instrumento para realização do trabalho (método). 4.7.3 Manutenção de Troca de Itens com Desgaste Tudo sofre desgaste, e até mesmo o corpo humano é passível deste fenômeno inerente a todas as coisas do universo. Em se tratando de indústria, podese afirmar que a totalidade dos equipamentos e elementos se deprecia com o tempo, tanto que o termo “vida útil” é usado corriqueiramente no mundo fabril, para designar quanto tempo devemos contar com um componente. Em quase todas as máquinas existem itens de sacrifício, que são componentes feitos para desgastarem-se em prol do bom funcionamento do conjunto. Não é compensatória a sua recuperação, ou seja, após eles cumprirem seu objetivo, são descartados sem mais delongas, como, por exemplo, gaxetas, escovas em um motor, correias de transmissão, tulipas em uma enchedora, lonas de embreagem, etc. O planejamento deve se ater a este tipo de manutenção, dando encaminhamento d a forma mais simples possível. Primeiro deve-se ter ciência de quais são, e onde estão os itens de desgaste, e após isso, deve-se determinar a periodicidade de troca, que coincidirá com a vida útil de cada um; desta forma 55 teremos planos de manutenção que gerarão OM de simples troca, sem a necessidade da avaliação do componente. Chegando ao fim da sua vida útil, ele será substituído pura e simplesmente. O levantamento dos itens de desgaste deve ser feito durante o trabalho de estudos das características técnicas de cada grupo de máquina. Pode haver a coincidência de períodos entre a troca de itens de desgaste, e uma preventiva mais elaborada, com ajustes e calibrações; neste caso não será necessária a criação de dois planos de manutenção, bastando assimilar na pauta preventiva as ações de substituição de componentes; com isso, o equipamento terá apenas uma Ordem de Manutenção, gerando uma “economia processual” importante em tempo e dinheiro. 4.7.4 Plano Preventivo Um plano de manutenção preventivo consiste em um conjunto de atividades (tarefas), regularmente executadas com o objetivo de manter o equipamento em seu melhor estado operacional. O tratamento de um plano preventivo pode ser dividido em conteúdo e forma a serem aplicados. A idéia de se ter um plano é conseguir gerar OM periódicas de forma automática, desta feita evitando que passe desapercebida a execução de tarefas importantes na conservação da maquinaria. 4.7.5 Plano Preditivo Os planos preditivos não devem diferir quanto à forma, dos planos preventivos, pois os mesmos requisitos estabelecidos nestes serão levados a cabo naqueles. A diferença será no conteúdo, já que, enquanto um estabelece ações de intervenção real nos equipamentos, o outro tem a proposta de monitorar a maquinaria, de forma: a acompanhar os seus "sintomas", avaliando-os na busca de possíveis anormalidades. 56 O conteúdo das tarefas do plano será basicamente os procedimentos adotados por cada técnica preditiva, no acompanhamento de um equipamento, com uma ou outra nuança entre as várias máquinas presentes na planta. A organização de tais ações deve ser encaminhada pela Engenharia da Manutenção, mas com um vínculo estreito com o PCM, pois as coletas e avaliações preditivas nos equipamentos necessariamente devem estar presentes na rotina e histórico do Planejamento, bem como devem ser eficazes a programação e a execução das medidas corretivas propostas pelos técnicos preditivos. 4.8 INDICADORES DE MANUTENÇÃO Um indivíduo recém-saído dos bancos universitários sonha com várias realizações, tanto no campo pessoal, quanto no profissional, mas se pergunta, como chegar lá? Os navegadores, ante o oceano, primeiro se certificavam da sua real localização, para depois traçar a trajetória que os levaria ao local desejado, e é isso que recém-formado deve fazer: se conscientizar da sua real situação, definir metas e os meios (métodos) para atingi-Ias. Basta? Ainda resta um ponto a ser abordado, o do acompanhamento da evolução do desempenho do jovem em direção aos seus objetivos. Neste momento são inseridos os "Índices", ou "Indicadores de Desempenho". Na manutenção o princípio é o mesmo; definida a real situação, se propõe desafios para a melhoria, se escolhem os meios, e se começa a acompanhar a evolução da ação humana mantenedora, através dos índices de manutenção. Cabe afirmar que os indicadores não são só utilizados no acompanhamento dos desafios da manutenção, mas também no que tange a sua rotina diária. Os índices de manutenção devem retratar aspectos, importantes no processo da planta. Para algumas empresas, um determinado indicador se aplica satisfatoriamente, para outras não, e é isto uma questão de análise. O PCM deve avaliar a melhor forma de monitoramento do seu processo; a regra é simples, acompanhar aquilo que agrega valor, não se deve despenderr recursos para levan- 57 tar e consolidar dados sem utilidade alguma, a não ser enfeitar quadros de "gestão a vista". Existem seis indicadores chamados de "Índices de Classe Mundial"; tal denominação encontra justificativa no fato de que a maioria dos países do ocidente os utiliza. São eles: 1. MTBF ou TMEF – Tempo Médio Entre Falhas; 2. MTTR – Tempo Médio de reparo; 3. TMPF – Tempo Médio Para Falha; 4. Disponibilidades Física dos Equipamentos; 5. Custo de Manutenção por Faturamento; 6. Custo de Manutenção por Valor de Reposição. Serão apresentados primeiramente os indicadores acima, definindo-os conceitualmente, bem como as fórmulas para obtê-Ios; em seguida serão abordados mais oito índices, mas é bom deixar claro que cada PCM definirá os balizadores numéricos de acordo com suas peculiaridades, com certeza alguns deles serão encontrados entre os listados. Além dos Índices Classe-Mundial, também pode-se citar outros oito indicadores, visto sua importância, podendo os mesmos comporem o controle de um PCM. 1. Backlog; 2. Retrabalho; 3. Índice de Corretiva; 4. Índice de Preventiva; 5. Alocação de HH em OM; 6. Treinamento na Manutenção; 7. Taxa de Freqüência de Acidentes; 8. Taxa de Gravidade de Acidentes; 4.8.1 MTBF O tempo médio entre falhas. é definido como a divisão da soma das horas disponíveis do equipamento para a operação (HD), pelo número de intervenções corretivas neste ·equipamento no período (NC). 58 A serventia deste índice é a de observar o comportamento da maquinaria, diante das ações mantenedoras. Se o valor do MTBF com o passar do tempo for aumentando, será um sinal positivo para manutenção, pois indica que o número de intervenções corretivas vem diminuindo, e conseqüentemente o total de horas disponíveis para a operação, aumentando. 4.8.2 MTTR O tempo médio de reparo é dado como sendo a divisão entre a soma das horas de indisponibilidade para a operação devido à manutenção (HIM) pelo número de intervenções corretivas no período (NC). É simples deduzir que, quanto menor o MTTR no passar do tempo, melhor o andamento da manutenção, pois os reparos corretivos demonstram ser cada vez menos impactantes na produção. 4.8.3 TMPF Existem determinados componentes que não sofrem reparos, ou seja, após falharem são descartados e substituídos por novos, tendo então um MTTR igual a zero. O tempo médio para falha tem como enfoque este tipo de componente, consistindo na relação entre o total de horas disponíveis do equipamento para a operação (HD) dividido pelo número de falhas detectadas em componentes não reparáveis. Vale ressaltar que o TMPF e o MTBF são distintos devido ao fato de este levar em consideração falhas em componentes reparáveis, e aquele nos não reparáveis. 59 4.8.4 Disponibilidade Física (DF) De acordo com a ABNT, disponibilidade é a capacidade de um item de estar em condições de executar certa função em um dado instante ou durante um intervalo de tempo determinado. A fórmula do cálculo da disponibilidade varia de um setor produtivo para outro, e até mesmo de uma empresa concorrente para outra; De maneira geral, a disponibilidade física (DF) representa o percentual de dedicação para operação de um equipamento, ou de uma planta, em relação às horas totais do período. Pode ser definida também como sendo a relação entre o total de horas acumulado de operação e o total de horas transcorrido. Este índice se reveste de fundamental importância para manutenção, pois o principal produto da manutenção é DF, ou seja, disponibilizar o maior número de horas possíveis do equipamento para a operação; o mesmo também deve ser utilizado para verificar o comportamento operacional da máquina, desta forma identificado "equipamentos-problema", aqueles que retiram mais DF da planta. É muito improvável que uma empresa não acompanhe tais índices; o setor de PCP na maioria dos casos é o responsável pela sua consolidação. Neste caso o PCM apenas o importará, é claro que informando qualquer desvio no seu processo de fechamento. Logo, neste caso, o pessoal da manutenção entrará apenas na fase de avaliação, procurando indícios que justifiquem a aplicação de um FMEA, ou até um processo de avaliação de desmobilização do equipamento. 4.8.5 Custo de manutenção por faturamento Até 1993, a composição dos custos de manutenção era formada de gastos com pessoal, material e contratação de serviços externos. Com o advento do 60 conceito de manutenção classe mundial, foram incluídas a depreciação e a perda de faturamento: • Pessoal - Despesas com salários e prêmios (diretos), encargos sociais e benefícios concedidos pela empresa (indiretos), e gastos com aperfeiçoamento do efetivo; • Materiais - Custo de reposição dos itens (diretos), energia elétrica, consumo d'água e capital imobilizado (indiretos), custos ligados à administração do almoxarifado e setor de compras; • Contratação de Serviços Externos - Contratos com empresas externas para serviços permanentes ou circunstanciais; • Depreciação - Custos diretos de reposição ou investimentos de equipamentos e ferramentas, custos indiretos de capital imobilizado, e custos administrativos com o setor contábil da empresa; • Perda de Faturamento - São os custos da perda de produção, e custos com desperdício de matéria-prima. O Brasil, ainda não tem uma cultura de acrescentar os componentes de depreciação e Perda de Faturamento na composição do custo de manutenção. O custo da manutenção por faturamento consiste na relação entre os gastos totais com manutenção e o faturamento da companhia. 4.8.6 Custo de Manutenção por Valor de Reposição Este índice consiste na relação entre o custo total de manutenção de um determinado equipamento com o seu valor de compra. Devê-se calcular o custo de manutenção por valor de reposição, para equipamentos de criticidade alta, equipamentos X da planta, visto a gama de equipamentos em uma instalação industrial, tornando dispendioso e pouco preciso o controle de todos eles. 61 4.8.7 BACKLOG Backlog é o tempo que uma equipe de manutenção deve trabalhar para concluir todos os serviços pendentes, com toda a sua força de trabalho, e se não forem adicionadas novas pendências durante a execução dos serviços até então registrados e pendentes em posse da equipe de Planejamento e Controle de Manutenção. Este índice consiste na relação entre a demanda de serviços e a capacidade de atendê-los, ou seja, é a soma de todas as horas previstas de HH em carteira divididas pela capacidade instalada da equipe de executantes. Esse HH instalado deve levar em consideração uma certa perda, pois nenhum profissional estará todo o seu tempo dedicado aos serviços de manutenção, sendo necessário estimar um percentual da sua carga horária, em que estará dedicado a outras tarefas, como reuniões, treinamentos, arrumação da oficina, etc. 4.9 SISTEMAS INFORMATIZADOS PARA O PCM Na atualidade se torna cada vez mais difícil um Planejamento e Controle da manutenção trabalhar sem o auxílio de um software, diante do volume de informações a serem processadas; os controles manuais e as planilhas eletrônicas são ineficazes, acarretando atrasos e pobreza da qualidade de dados fornecidas para tomada de decisão gerencial. Essa tendência do mercado é comprovada, quando verificamos que cerca de 89% das empresas consultadas pela ABRAMAN utilizam sistemas (softwares) de manutenção, ou seja, já não há mais espaço para controle limitados e registros arcaicos como cartão de tempo, instruções de manutenção em matrizes impressas, etc. Segundo Branco Filho (2005), um sistema de manutenção informatizado permite a interligação da manutenção com as demais áreas da empresa, tornando o gerenciamento de custos, materiais e pessoal mais ágil e seguro. O fator primordial da informatização da manutenção é o gerenciamento dos equipamentos e 62 instalações, visando possibilitar a formação de um banco de dados histórico dos equipamentos, o planejamento e programação de recursos para a manutenção, orientar atividades e estabelecer o panorama das condições dos equipamentos. O uso de sistemas informatizados no gerenciamento da manutenção é fundamental para a execução da política de manutenção, em razão do alto volume de informações manuseado pela equipe e do pequeno número de profissionais envolvidos. Dessa forma, pode-se dizer que um sistema de manutenção informatizado possui um papel importante na evolução do processo de manutenção, dinamizando o mesmo, através do fluxo rápido das informações, sendo utilizado como ferramenta para o gerenciamento, além de formar um banco de dados, permitindo o uso de históricos na busca de informações para o planejamento e para o rastreamento de problemas que já ocorreram. 4.9.1 Objetivos de um Sistema de Manutenção As finalidades de um sistema informatizado para a manutenção são os seguintes: • Organizar e padronizar os procedimentos ligados a serviços de manutenção, tais como: solicitação de serviços, programação de serviços e informações provenientes de bancos de dados; • Facilitar a obtenção de informações da manutenção, por exemplo, custo de equipamento, performance, características técnicas, etc; • Gerenciar a estratégia de manutenção através dos planos preventivos, de forma a garantir que as tarefas planejadas sejam automaticamente emitidas em forma de Ordem de Manutenção; • Aumentar a produtividade da manutenção através de informações, otimização de mão-de-obra e/ou priorização dos serviços; • Controlar o estado dos equipamentos; • Fornecer relatórios de histórico dos equipamentos, bem como de índices consolidados, como backlog, índice de corretiva, MTTR, etc. 63 5 IMPLANTAÇÃO DO PROJETO Para a realização da presente pesquisa, foi escolhida uma empresa metalúrgica da região (figura 3) para ser implantado o sistema de planejamento e controle da manutenção, visando melhorar as condições dos equipamentos e instalações para garantir uma disponibilidade desejada, garantindo a produtividade e qualidade dos produtos com foco no cliente. 5.1 IDENTIFICAÇÃO DA EMPRESA Figura 3 – Foto da Empresa Nome: VILEFLEX – Indústria e comercio de mangueiras e conexões hidráulicas. Endereço: AV. Industrial 2000, Distrito Industrial CEP:35040-610 Fone: (33) 3277-1000 Cidade: Governador Valadares - MG 64 Dados Cadastrais: Razão Social: Vileflex Ind. e Com. de Mangueiras e Conexões Ltda. Endereço: Av.Industrial, Nº 2000. Bairro: Distrito Industrial. Cep: 35040-610 - Governador Valadares – MG. FONE:(33) 3277-1000 FAX:(33) 3277-1070 E-mail: [email protected] . Home Page: www.vileflex.com.br. CNPJ: 86.472.685/0001-94. Insc. Estadual: 277.883.406-0077. Razão Social: Vileflex Indústria e Comércio de Mangueiras e Conexões Ltda. Fundada em 1994 pelo Sr. Walter Vilela, a Vileflex atua como indústria metalúrgica na área de usinagem de metal para a fabricação de conexões, usadas em equipamentos hidráulicos e pneumáticos. Localizada em um terreno de 7400 m2 e área construída de 1500 m2,conta com um parque industrial de maquinas sendo tornos CNC, automáticos, revolver, rosquiadeiras, entre outros. A empresa apresenta-se com uma equipe de colaboradores, qualificados e treinados periodicamente, com o objetivo de manter parcerias saudáveis e atender com qualidade a clientes cada vez mais exigentes. Mercado: A VILEFLEX distribui seus produtos para todos os estados do país, sendo os estados de Minas Gerais, Bahia, Espírito Santo e Rio Grande do Sul, os mais representativos em termos comerciais. 65 5.2 ORGANOGRAMA DA DIREÇÃO Figura 4 – Organograma da direção da VileFlex 66 5.3 ORGANOGRAMA DE PRODUÇÃO Figura 5 – Organograma da produção da VileFlex 67 5.4 PRODUTOS Sua linha de produto é de aproximadamente 3.000 itens de diversos tamanhos e modelos de conexões. Produz atualmente uma média de 100.000 peças mês, que é distribuído por todo o país. Seus clientes são lojistas que trabalham com artigos de borracha, fábrica de máquinas , equipamentos com componentes hidráulicos, pneumáticos e empresas do seguimento automotivo. Figura 6 – Linha de Produtos da Empresa 5.5 APLICAÇÃO PRODUTOS É utilizado em conjunto com a mangueira em todo tipo de equipamento que utiliza-se de sistemas hidráulicos e pneumáticos. Como exemplo, seguimento da aviação, máquinas pesadas, malha rodoviaria, industria naval, agrícola e florestal. 68 Figura 7 – Fotos de aplicações dos produtos Figura 8 – Fotos de aplicações dos produtos 69 5.6 LAYOUT DA FÁBRICA O parque industrial nos possibilita uma produção em série, permitindo também fornecer mediante consulta, peças especiais conforme amostra ou desenho de acordo com a necessidade do cliente, em pequenos ou grandes lotes. Figura 9 – Layout da fábrica 5.7 LINHAS DE PRODUÇÃO A empresa é divida em diversos setores: administração, tele marketing, financeiro, manutenção, produção e expedição. Na área de produção a empresa possui máquinas modernas para a fabricação das peças, podendo ser citado oito tornos com Controle Numérico Computadorizado (CNC), sendo o mais moderno no mercado atual, e com outras dezenas de máquinas convencionais. 70 Figura 10 – Linhas de produção Figura 11 – Torno de controle numérico computadorizado (CNC) 71 Figura 12– Torno revolver com controle manual 5.8 MERCADO A VILEFLEX distribui seus produtos para vários estados do país, entre eles os estados de Minas Gerais, Nordeste, Espírito Santo e Rio Grande do Sul, os mais representativos em termos comerciais. Figura 13– Mapa de atuação 72 5.9 EXECUÇÃO Para harmonizar todos os processos que interagem na manutenção, é fundamental a existência de um sistema de controle da manutenção. Ele permitirá, entre outros aspectos, identificar claramente que serviços serão feitos, quando os serviços serão feitos, que recursos serão necessários para a execução dos serviços, quanto tempo será gasto em cada serviço, qual será o custo de cada serviço, custo de manutenção por item, que materiais serão aplicados, que máquinas, dispositivos e ferramentas serão necessárias. Pode-se afirmar que até 1970 os sistemas de planejamento e controle da manutenção, no Brasil, eram todos manuais. A partir dessa data, teve início a utilização de computadores de grande porte, como os IBM, que eram utilizados para aplicações corporativas em empresas de grande porte. Nesses computadores, o desenvolvimento de um sistema para controle da manutenção era muito caro, além de bastante demorado. Os documentos eram preenchidos manualmente, recolhidos no final do dia, digitados e durante a noite era feito o processamento de modo que no dia seguinte a programação de serviços estivesse disponível. O primeiro programa de computador para a manutenção, surgiu em 1964 na Petrobras, desenvolvido na refinaria Duque de Caxias - RJ, destinado a auxiliar o planejamento de paradas de manutenção. O programa era processado em um computador IBM 1130, tinha capacidade para processar 1.400 tarefas por projeto e seu processamento demorava 20 horas. O primeiro software para planejamento e controle de manutenção rotineira foi desenvolvido pelas Centrais Elétricas de Furnas, no ano de 1970. O sistema de gerenciamento da manutenção –SIGMA, desenvolvido na Petrobras , começou a operar em 1975, baseado em um desenvolvimento feito pela refinaria Gabriel Passos –Betim-MG, em 1973, denominado procex, que era processado em computadores IBM . Até 1983 os softwares para controle da manutenção existentes eram desenvolvidos dentro das grandes empresas e processados em máquinas de grande 73 porte. A partir desta data, começaram a ser oferecidos programas desenvolvidos no exterior, que podiam ser processados em computadores de médio e grande porte. A partir do desenvolvimento de microcomputadores, aliado à disponibilidade de novas linguagens, cresceu sensivelmente a oferta de softwares, tanto por empresas nacionais quanto por empresas estrangeiras. Em 1993 já existiam cerca de 30 empresas oferecendo softwares para a área de manutenção e, com isso, foi desenvolvido o programa de manutenção TECMAN – Tecnologia em manutenção, um sistema de controle dentro do Office , para auxiliar nas atividades dentro de uma empresa que não tem nenhum tipo de histórico e acompanhamento de manutenção. 5.10 SISTEMA INFORMATIZADO TECMAN Foi desenvolvido o sistema TECMAN, um sistema de planejamento e controle da manutenção construído no Excel destinado a facilitar a agrupar as informações necessárias para um melhor desempenho nas atividades de manutenção. A tela principal (figura 14) agrupa os principais pontos de controle de acordo com as necessidades dentro da aplicação proposta, são eles: • Pendências; • Relatório de Serviço; • Solicitação de Peças; • Planejamento de Manutenção; • Código de Peças Almoxarifado; • Procedimentos de Manutenção; • Ordem de Serviço; • Equipamentos; • Backup de Programas; • Plano de Lubrificação; • Disponibilidade; • Solicitação de Serviço. 74 Figura 14 – Tela Principal Programa TECMAN Pendências (figura 15): Permite o controle mensal de todas as pendências geradas no Sistema. Figura 15 – Área de Pendências Planilha de Controle de Pendências (figura 16): Planilha de controle em que o planejador possui uma carteira de serviços onde estão contidas todas as pendências existentes nos equipamentos de sua responsabilidade. Essa planilha tem fundamental importância para o planejamento e controle da manutenção, 75 porque representa volume de trabalho a ser realizado pela manutenção, permite o planejamento baseado nas prioridades e o tempo que as pendências estão abertas. Figura 16 – Planilha de Controle de Pendências Relatório e histórico (figura 17): Controla os registros de execução de manutenção e os históricos destas atividades. Figura 17 – Área de Controle de Relatórios de Serviço 76 Relatório de Serviço (figura 18): Permite o registro das ações corretivas ou preventivas, com suas respectivas causas e soluções, registrando o follow-up de cada uma das soluções, bem como a verificação de eficácia das ações. Controla as pendências de abertura das ações, ativação das ações, montagem do plano de ação, Follow-up e verificação de eficácia. Figura 18 – Modelo Relatório de Serviço 77 Ordem de Serviço (figura 19): Esta área será utilizada pelo planejador para lançar as ordens de serviço e acompanhar todo o histórico de serviços. Figura 19 – Controle de Ordem de Serviço Planilha de ordem de serviço (figura 20): A ordem de serviço é o documento básico para o registro da prestação de serviços de manutenção. Nenhum serviço em condições normais deveria ser executado sem uma ordem previamente emitida e aprovada. Esta planilha registra as tarefas que devem ser executadas pelo pessoal de manutenção, sejam elas oriundas do programas de manutenção preventiva ou de solicitações de serviços pelos usuários. 78 Figura 20 – Modelo de Ordem de Serviço Histórico de OS pendentes (figura 21): Este registra o banco de dados de todas as ordens abertas que ainda não foram executadas, todos deverão ter acesso a essas informações para programar e aproveitar janelas de manutenção para a otimização destes serviços. 79 Figura 21 – Arquivos de OS Pendentes Histórico de OS concluídas (figura 22): Após a conclusão das tarefas, os dados pertinentes ao sistema de informação montado deverão ser apontados e lançados nesta pasta de trabalho. Neste banco de dados teremos o histórico de todas as ordens de serviço executadas em cada equipamento. O uso de ordens de serviço na manutenção e muito importante para organização do sistema. 80 Figura 22 – Arquivos de OS Concluídas Solicitação de Peças (figura 23): Através desta área será permitido que os mantenedores e usuários solicitem ao planejador a compra de peças necessárias para futuras manutenções e acompanhe os históricos de compra de peças sem cadastro em almoxarifado, ajudando na melhoria da gestão de sobressalentes. Figura 23 – Controle de Solicitação de Peças 81 Planilha de solicitação de peças (figura 24): As solicitações de peças independentes de sua origem devem ser realizadas através dessa planilha de solicitação de peças. Estas solicitações geralmente serão geradas da área de produção, inspeção e da própria manutenção, devendo obrigatoriamente conter a aplicação do material e a justificativa para que seja aprovada pela gerência. Figura 24 – Modelo Ficha de Solicitação de Peças Histórico de solicitação de peças (figura 25) : Banco de dados para controle de compra de peças fora do estoque padrão do almoxarifado. 82 Figura 25 – Arquivos de Históricos de Solicitação de Peças Equipamentos (figura 26): Relação de equipamentos existentes dentro do plano de manutenção. Figura 26 – Relação de Equipamentos 83 Disponibilidade Ano (figura 27): Acompanhamento das disponibilidades dos equipamentos por ano. Figura 27 – Controle de Disponibilidade dos Equipamentos Disponibilidade Mês (figura 28): Detalha as disponibilidades dentro de cada mês do ano selecionado. Figura 28 – Controle de Disponibilidade 2009 84 Disponibilidade por equipamento (figura 29): Permite obter os dados de disponibilidade separados por cada equipamento. Figura 29 – Controle de Disponibilidade por Equipamento – Out/2009 Planilha de Disponibilidade (figura 30): Disponibilidade e conceituada como sendo o tempo em que o equipamento, sistema ou instalação está disponível para operar ou em condições de produzir em relação ao tempo total. Nesta planilha serão lançadas todas as paradas dos equipamentos, gerando automaticamente um gráfico de desempenho e indicadores de manutenção como, disponibilidade e tempo médio entre falhas, que mostra uma média de tempo entre falhas do equipamento. 85 Figura 30 – Dados Disponibilidade por Equipamento Planejamento de Manutenção (figura 31): Planilha em que serão programadas as atividades de manutenção por equipamento, contém informações como o numero do procedimento de manutenção que será utilizada para a execução do serviço, o intervalo para cada revisão junto com a media de tempo gasto entre uma revisão e outra. Faz também uma previsão das cinco próximas manutenções para facilitar no orçamento anual de manutenção. Junto a todas essas informações teremos o custo e o tempo gasto para execução de cada tarefa. Essa planilha compara as datas do dia em real com as datas da próxima manutenção e gera um sinal de aviso para o planejado, como por exemplo, se faltarem 30 dias para a data prevista, destaca a coluna em amarelo e se já estiver ultrapassado o tempo, exibirá um alerta vermelho indicando que já está em atraso. 86 Figura 31 – Planilha de Planejamento de Manutenção Código de peças do almoxarifado (figura 32): Em virtude da interface manutenção/ suprimento, os sistemas de planejamento e controle de manutenção incorporam uma gestão de estoques. A informação de estoque, o acompanhamento de compra e o recebimento de matérias são fundamentais para que o planejamento administre bem a carteira de serviço. 87 Figura 32 – Tela de Códigos de Peças do Almoxarifado Solicitação de Serviços (figura 33): Este será o meio de comunicação com o planejamento, onde os executantes de manutenção e os usuários dos equipamentos estarão solicitando via planilha um determinado acompanhar todo seu histórico. Figura 33 – Tela de Solicitação de serviços serviço e 88 Planilha de solicitação de serviços (figura 34): Os serviços, independentes de sua origem, devem ser pedidos através da solicitação de serviços. Estas solicitações geralmente serão geradas da área de produção, inspeção e da própria manutenção. Figura 34 – Tela de Solicitação de Serviços Procedimento de manutenção (figura 35): Apesar dos serviços de manutenção apresentarem uma característica de diversidade muito grande, é possível e importante o estabelecimento de padrões de manutenção. Ou seja, a manutenção nos itens tem uma seqüência conhecida, que pode ser colocada sob a forma de detalhamento de serviço, com recursos necessários e tempo previstos. Isso se torna um procedimento que será a base das próximas programações. Além disso, os padrões podem incluir detalhes e particularidades relativos aos equipamentos, que muitas vezes passam despercebidos nos serviços feitos às pressas. Pode-se dizer também que o gerenciamento dos procedimentos de manutenção é a interligação com os programas de preventiva e preditiva, que na realidade dependem de detalhamento padrão para sua execução. 89 Com a planinha abaixo será possível desenvolver um padrão de manutenção nos ativos em questão, reduzindo a possibilidade de erros e melhorando o índice de tempo médio para reparo. Figura 35 – Tela de Procedimento de Manutenção 90 6 CONCLUSÃO Neste trabalho foram apresentadas as etapas para a implantação da área de planejamento, programação e controle da manutenção na empresa de fabricação de conexões hidráulicas Vileflex, de acordo com as orientações propostas pelo projeto de transformação da manutenção e melhoria do desempenho de produção da fabrica. Foi apresentada uma seqüência de atividades para a elaboração de um plano de manutenção capaz de atender as necessidades, dando suporte inclusive para uma previsão dos gastos e paradas programadas de manutenção num horizonte de um ano. Foi desenvolvido também um sistema informatizado de manutenção que permite o planejamento e controle das atividades de manutenção e garante um histórico de serviços, permitindo uma confiabilidade de acordo com as necessidades para o exercício da função de cada ativo. Foi evidenciada uma sistemática para controlar os indicadores de manutenção que permite o controle eficiente dos mesmos, possibilitando um gerenciamento seguro da manutenção. Como resultado desse projeto, pode-se destacar a implantação do sistema informatizado de manutenção TECMAN, que será a principal ferramenta de trabalho para a realização das atividades de forma mais consciente e segura por parte dos empregados e gestores da empresa. Contudo é importante ressaltar que, a partir de agora, o sucesso dessa nova estrutura depende em grande parte, da maneira como os dados serão cadastrados no sistema informatizado e do compromisso de todos os envolvidos na realização das atividades planejadas. Por isso, para que essa estrutura apresente bons resultados, é importante o comprometimento e empenho de todos os envolvidos na realização de suas tarefas. 91 7 REFERÊNCIAS FALCONI, Campos Vicente. Gerência da Qualidade- Total estratégia para aumentar a competitividade da empresa brasileira. Belo Horizonte: Fundação Christiano Ottoni/ Escola de Engenharia da UFMG, 1990. FERREIRA, Aurélio Buarque de Holanda. Dicionário Novo Aurélio da Língua Portuguesa. Rio de Janeiro: Nova Fronteira, 1986. FILHO, Gil Branco. A organização e a administração da manutenção: Curso de planejamento e controle de manutenção. Minas Gerais, 2005. GUTIÉRREZ , Carlos Alberto Barros. TRABALHO TÉCNICO PARA APRESENTAÇÃO NO 20º CONGRESSO BRASILEIRO DE MANUTENÇÃO PASCOLI, José A. Curso de Manutenção Industrial, Apostila, 1994. PINTO, Alan Kardec; XAVIER, Júlio de A. Nascif. Manutenção: função estratégica. Rio de janeiro: Qualitymark:Abraman, 2002 TAVARES, Lourival. Administração Moderna da Manutenção. Rio de Janeiro: Novo Pólo, 1999. VIANA, Herbert Ricardo Garcia. PCM, Planejamento e controle da manutenção. Rio de Janeiro: Qualitymark, 2002. XENOS, Harilaus G. Gerenciando a Manutenção Produtiva, Belo Horizonte: Editora de Desenvolvimento Derencia, 1998.