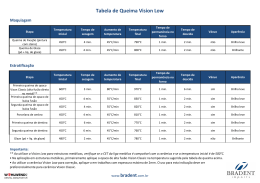

A Empresa A história da OXFORD teve início em 26 de novembro 1953; Atualmente emprega 1.100 colaboradores; Possui capacidade produtiva para 60 milhões peças por ano (5 milhões peças/mês); Instalada numa área de 157.000 m² de terreno, e seu parque fabril dispõe de aproximadamente 55.000 m² de área construída, em constante modernização; A OXFORD é a principal fabricante de cerâmica de mesa da América Latina e situa-se entre as maiores do mundo. Origem da Porcelana Foi confecionada pela primeira vez na China, durante a dinastia Han (206 a.C. – 220 d.C.); Caracteriza-se pela sua brancura, translucidez e dureza; Na época, ficou conhecida como “Ouro Branco”. O que é ULTRAPORCELANA? ULTRAPORCELANA é a nova geração da porcelana É um produto com propriedades especiais resultante de uma fórmula de massa que contempla uma adição suplementar de óxido de alumina e zircônio, e também pela aplicação de um processo de manufatura com controles rigorosos em todas as suas fases de fabricação, sendo estes fatores responsáveis pelas melhorias de qualidade e durabilidade do produto. Conceito do Produto e Mercado Muito mais resistente que a porcelana comum, a ULTRAPORCELANA ganha em beleza, qualidade e durabilidade. Criada para atender as necessidades do mercado de hospitalidade (hotéis, restaurantes, bares, hospitais, motéis, pousadas e qualquer outro estabelecimento onde haja intensa utilização de louça) estando os produtos em constante uso e manuseio aumentando a incidência de choques e quebras. Principais Matérias - Primas Argilas: Conferem plasticidade à massa (facilidade de manipulação); Caulim: Fundamental para a cerâmica de mesa pela sua brancura, além de dar estabilidade na contração de secagem e queima; Talco: Responsável por aumentar a resistência ao choque térmico; Quartzo: Matéria-prima formadora natural de vidro (aumentando a resistência do produto); Feldszpato: Matéria-prima fornecedora de fundentes (impede a absorção de água); Alumina Calcinada e Silicato de Zircônio: Têm por objetivo, aumentar a resistência do produto e contribuir para alvura das peças, (peças mais brancas). Processo de Fabricação Propriedades Porcelana Tradicional ULTRAPORCELANA Massa Massa Pastosa (úmida) Granulado Pó (seca) Fabricação Roller (torno de moldagem) Presagem Isostática (conformação de peças planas) Obs: Cenário Nacional Processo de Fabricação Processo de fabricação através de Roller Processo de fabricação através de Prensa Isostática Processo de Queima (Fornos) Os produtos de ULTRAPORCELANA são submetidos a dois processos de queima. A 1ª Queima ocorre entre 900 e 1.000ºC. Já a 2ª Queima, ocorre após a aplicação da camada de esmalte no produto (esmaltação), e sua temperatura é de 1.240 ºC. Imagem dos fornos Propriedades Técnicas do Produto Final - Testes Propriedades 2) Porcelana Tradicional ULTRAPORCELANA Resistência ao choque térmico Média Resistência Alta Resistência Absorção de água 0,2 a 0,5% 0,0 a 0,2% 4) 1) Resistência ao ataque Perda do brilho após 16 h Mantém o brilho após 16 h químico de exposição química de exposição química Liberação de Metais Pesados Não determinado Isento Resistência ao impacto de borda Atinge 100 pontos na escala de medição Atinge 120 pontos na escala de medição 3) 4) 1)Procedimento Normativo: European Standard EN 12875-4 2)Procedimento Normativo: Bristish Standard BS 1183:1997 3)Procedimento Normativo: ASTM C 738/94 – Método Padrão p/ extração de Chumbo e Cádmio 4)Procedimento Normativo: C049 e C027 Normativo Interno Oxford Propriedades Visuais Propriedades Porcelana Tradicional ULTRAPORCELANA Textura Brilho acetinado Alto brilho Resistência ao risco (talher) Médio Alto Cor do produto final Branco acinzentado ou azulado Branco intenso Diferenças no Processo de Produção Propriedades Porcelana Tradicional ULTRAPORCELANA Controles de processo Relevante Fundamental Adição extra na fórmula de Alumina e Zircônio Inexistente Adicionado Empilhamento e Deformação Imperfeito Perfeito Planicidade e Empilhamento das Peças Diferenciais da ULTRAPORCELANA Maior resistência ao impacto de borda: Os elementos presentes na composição do produto conferem maior resistência e durabilidade ao constante e intenso manuseio das peças reduzindo as quebras. Maior resistência ao ataque de detergentes: Não há perda do brilho das peças, decorrentes da limpeza e higienização. Alta resistência ao choque térmico: A combinação de matérias – primas selecionadas e o processo de queima garantem alta resistência às variações de temperaturas. Diferenciais da ULTRAPORCELANA Ausência de infiltração de água: Peças sem porosidade, inibindo a infiltração de umidade na peça e assim evitando a entrada de resíduos, fungos e manchas indesejáveis. Maior resistência ao aparecimento de riscos dos talheres: As peças possuem superfície extremamente lisa, conferindo menor atrito aos talheres, sendo mais resistentes ao aprecimento de riscos. Alto brilho: A qualidade superior da superfície das peças e o eficiente sistema de queima permite obter peças com altíssima qualidade visual e estética. Diferenciais da ULTRAPORCELANA Exelência das matérias - primas: Matérias - primas de elevada qualidade e pureza, asseguram a combinação e o equilibrio ideal na elaboração do produto. Também responsável pela coloração branco intenso, que difere das outras porcelanas. Planicidade das peças: As peças são fabricadas por um processo inovador, obtendo peças uniformes valorizando a estética visual e facilitando o empilhamento das mesmas. Sem perigos à saúde humana: Elevada qualidade dos produtos, isentos de metais pesados. A Nova Geração da Porcelana Sem Perigos a Saúde Humana Maior Resistência Impacto Borda Conservação do Calor do Alimento Maior Resistência Ataque Detergentes Planicidade / Uniformidade Alta Resistência Choque Térmico Alto Brilho Maior Resistência a Riscos Não Infiltra Água Ecologicamente correto * Ecologically correct * Não ao trabalho infantil. Say no to child labor. Combata a sonegação de . Say no to tax evasion.

Baixar