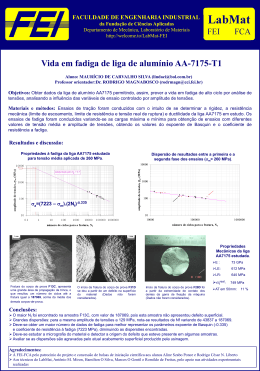

UFSJ – UNIVERSIDADE FEDERAL DE SÃO JOÃO DEL-REI PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA MECÂNICA VINÍCIUS RIZZUTI FONSECA ESTUDO DO COMPORTAMENTO EM FADIGA E TENACIDADE À FRATURA E MICROESTRUTURA DAS LIGAS DE MAGNÉSIO AM50 E AM60 FUNDIDAS SOB PRESSÃO. SÃO JOÃO DEL-REI, 29 de setembro de 2011. Vinícius Rizzuti Fonseca ESTUDO DO COMPORTAMENTO EM FADIGA E TENACIDADE À FRATURA E MICROESTRUTURA DAS LIGAS DE MAGNÉSIO AM50 E AM60 FUNDIDAS SOB PRESSÃO. Dissertação de mestrado sob a orientação do Professor Doutor Antônio Luiz Ribeiro Sabariz, do Departamento de Engenharia Mecânica da Universidade Federal de São João del-Rei, pelo aluno Vinícius Rizzuti Fonseca, do curso de Pós-graduação Stricto Sensu em Engenharia Mecânica, turma 2009/1. SÃO JOÃO DEL-REI, 29 de setembro de 2011. Dedico este trabalho a minha querida Vó Nice e a minha professora de inglês Márcia Aparecida Resende Chitarra, que durante esta jornada infelizmente nos deixaram. AGRADECIMENTOS Gostaria de agradecer imensamente a todas as pessoas que participaram em mais esta conquista de minha vida. Em especial: • À Deus, pela maravilhosa vida que tenho. • Ao meu orientador e amigo, professor Dr. Antônio Luiz Ribeiro Sabariz, que de maneira precisa me forneceu informações. • À CAPES pelo apoio financeiro. • Ao professor Dr. Leonardo Barbosa Godefroid, pela contribuição técnica e experimental dada a este trabalho. • À professora Vânia Regina Velloso Silva por ter acreditado em meu potencial. • À UFSJ e a UFOP, pela infraestrutura. • Às empresas TRW e RIMA, pelo fornecimento e análise do material, respectivamente. • À bolsista Ariana de Fátima Silva pelo apoio durante os trabalhos. • Aos técnicos do laboratório da UFSJ, Francisco, Emílio e Camilo, pela colaboração técnica e experimental. • Aos técnicos do laboratório da UFOP, Graciliano, Paulo e Sidnei. • Aos meus pais Sônia e Fernando, pelo amor, carinho e incentivo acima de tudo. As minhas irmãs Bel e Nanda pela fraternidade. • Aos meus queridos familiares, tia Neném, Pedrão e Pedrinho pela acolhida com carinho e paciência. À Tilane pela pessoa especial que é e pelos ótimos momentos vividos. Aos meus tios Vicente, Didico, Marco Antônio e Julinho que sempre me receberam muito bem em seus respectivos lares, durante esta minha estada em São João del-Rei. • À toda minha família e a todos os meus amigos que sempre acreditaram e me apoiaram durante esta pesquisa. A todos que contribuíram direta e indiretamente neste trabalho, os meus sinceros reconhecimentos. Muito obrigado. “Não existe nenhum caminho lógico para o descobrimento das leis elementares – o único caminho é o da intuição. Eu penso 99 vezes e nada descubro; deixo de pensar e mergulho no silêncio e eis que a verdade me é revelada.” Albert Eisntein. RESUMO Os materiais pesquisados neste estudo foram ligas de magnésio da série AM50 e AM60, fundidas sob pressão, com as quais se fabricam elementos automotivos. Esses materiais revelam-se úteis para a indústria automobilística, pelo forte interesse em resistência mecânica e redução de peso, o que pode implicar em sensíveis diminuições de consumo de combustível. A composição química constitui a principal diferença entre estas duas ligas. Na liga AM50 o teor de alumínio é de aproximadamente 5%, sendo que para a segunda liga este teor é de 6%. Ambas foram trabalhadas sob o mesmo processo, chamado de HPDC (High Pressure Die Casting) ou simplesmente fundição sob pressão. Este processo pode propiciar ao material o aparecimento de microporosidades, o que contribuiu para a hipótese do trabalho, ou seja, a relação entre a microporosidade e as suas influências nas propriedades mecânicas. O foco da investigação é o comportamento desta liga em relação à tenacidade à fratura e propagação de trinca por fadiga, utilizando-se parâmetros de mecânica da fratura. As técnicas de pesquisas adotadas foram as de integral J, para os estudos de tenacidade à fratura, e a curva da/dN versus ∆K para os estudos de propagação de trinca por fadiga. Para isto, foram realizados os seguintes ensaios: tração, tenacidade à fratura e propagação de trinca por fadiga, utilizando corpos de prova padronizados do tipo cilíndrico para ensaios de tração e CT para tenacidade e propagação de trinca por fadiga. Além disso, foram realizadas análises metalográficas para observação de microestrutura e análises fratográficas no MEV, para constatação dos tipos de fraturas ocorridas. No que se referem aos resultados, as ligas se comportaram de maneira bem próxima, com pequena superioridade da liga AM60 em relação às propriedades mecânicas e tenacidade à fratura, possivelmente devido ao teor de alumínio ser um pouco superior. Contudo com relação ao limiar de trinca por fadiga, ∆Kth, a microestrutura AM50 se mostrou um pouco melhor. O restante dos valores da curva da/dN versus ∆K, região II de propagação, praticamente se sobrepuseram, constatando que com relação à propagação de trinca por fadiga, ambas as ligas se apresentaram com comportamento similar. Palavras-chave: ligas de magnésio AM50 e AM60, tenacidade à fratura, fadiga, mecânica da fratura. ABSTRACT In this study the materials investigated were magnesium alloys AM50 and AM60 series, casting under pressure, with which automotive components are produced. These materials are useful for the automotive industry because of the strong interest in strength and weight reduction, which may involve sensitive decreases in fuel consumption. The main difference between these two alloys is due to the chemical composition. AM50 alloy contains approximately 5% of aluminum. For the second league the level is 6%. Both were submitted to the same process, called HPDC (High Pressure Die Casting) or simply die casting, which can provide the appearance of microporosity to the material. This process led to the identification of the hypothesis for the work, which is the relationship between the microporosity and their influence on the mechanical properties. The focus of this research is the behavior of these alloys in relation to fracture toughness and fatigue crack propagation, using the fracture mechanics parameters. The research techniques adopted were those of integral J to the study of fracture toughness and the curve da/dN versus ∆K for studies of fatigue crack propagation. To this end, the tests performed were: tensile, fracture toughness, fatigue crack propagation, using specimens of cylindrical type for tensile tests and CT for toughness and fatigue crack propagation, all standardized. Metallographic analyses were also carried out to observe the microstructure and SEM fractographic analyses for the confirmation of the types of fractures occurred. Concerning the results, both alloys have behaved similarly, with a small superiority of the AM60 alloy in relation to mechanical properties and fracture toughness, possibly due to the fact that its aluminum content is somewhat higher. On the other hand with respect to the threshold of fatigue cracking, ∆Kth, the AM50 microstructure has showed a little better. Nevertheless the rest of the values of the curve da/dN versus ∆K, region II of propagation, basically overlapped, allowing to note that, with respect to fatigue crack propagation, both leagues have shown similar behavior. Keywords: Magnesium alloys AM50 and AM60, fracture toughness, fatigue crack propagation, fracture mechanics. SUMÁRIO 1. Introdução................................................................................................................15 1.1. Objetivos............................................................................................................16 1.2. Justificativa.......................................................................................................16 2. Revisão de literatura...............................................................................................17 2.1. Uma visão histórica..........................................................................................17 2.2. As ligas AM50 e AM60....................................................................................18 2.3. Fundição sob pressão.......................................................................................23 2.4. Tendências recentes na tecnologia do magnésio............................................26 2.5. Microporosidade...............................................................................................27 2.6. Falha de um componente estrutural...............................................................28 2.7. Mecânica da Fratura .......................................................................................30 2.7.1. Introdução...............................................................................................30 2.7.2. Critérios de fratura................................................................................32 2.7.3. Fator de concentração de tensão...........................................................33 2.7.4. Tenacidade à fratura.............................................................................38 2.7.5. Integral J.................................................................................................45 2.7.5.1. Curva de resistência ao crescimento de trinca........................49 2.7.6. Ensaios de tenacidade à fratura............................................................50 2.8. Comportamento em fadiga..............................................................................54 2.8.1. Introdução...............................................................................................54 2.8.2. Fadiga dos materiais..............................................................................55 2.8.3. Aplicação da Mecânica de Fratura.......................................................61 2.8.4. Ensaio de fadiga.....................................................................................66 3. Materiais e Métodos................................................................................................70 3.1. Introdução.........................................................................................................70 3.2. Ensaios de tração..............................................................................................71 3.3. Ensaios de tenacidade à fratura......................................................................71 3.4. Ensaios de propagação de trinca por fadiga..................................................75 3.5. Ensaios de dureza.............................................................................................76 3.6. Análise de Fratografia por MEV....................................................................77 4. Resultados e Discussão............................................................................................78 4.1. Análise química.................................................................................................78 4.2. Análise metalográfica.......................................................................................79 4.3. Ensaios de tração..............................................................................................82 4.4. Tenacidade à fratura.......................................................................................87 4.5. Fadiga................................................................................................................91 5. Conclusões................................................................................................................96 6. Sugestões para trabalhos futuros...........................................................................97 7. Referências...............................................................................................................98 ÍNDICE DE FIGURAS FIGURA 1: DIAGRAMA DE FASES MG-AL EM EQUILÍBRIO ............................................................................ 19 FIGURA 2: AMPLIAÇÃO DA REGIÃO QUE COMPÕE AS LIGAS AM50 E AM60. ............................................... 20 FIGURA 3: REPRESENTAÇÃO DO PROCESSO DE FUNDIÇÃO SOB PRESSÃO EM CÂMARA QUENTE.................... 24 FIGURA 4: ESTRUTURA BRUTA DE SOLIDIFICAÇÃO DA LIGA AM60, FUNDIDA SOB PRESSÃO ....................... 25 FIGURA 5: RESISTÊNCIA À FLUÊNCIA VERSUS TEMPERATURA DE TRABALHO PARA ALGUNS COMPONENTES AUTOMOTIVOS .................................................................................................................................... 26 FIGURA 6: DIREÇÕES DOS DESENVOLVIMENTOS DAS LIGAS DE MAGNÉSIO DE ACORDO COM AS EXIGÊNCIAS DE TRABALHO ..................................................................................................................................... 27 FIGURA 7: MODELO DE PLACA INFINITA COM UM FURO ELÍPTICO RESULTANDO EM CONCENTRAÇÕES DE TENSÕES. ............................................................................................................................................ 34 FIGURA 8: (A) CORPO SEM ENTALHE; (B) CORPO COM ENTALHE; (C) AMPLIAÇÃO DA REGIÃO COM ENTALHE MOSTRANDO O EFEITO DE CONCENTRAÇÃO DE TENSÃO ...................................................................... 37 FIGURA 9: EXTENSÃO DA ZONA PLÁSTICA PARA MATERIAL FRÁGIL E TENAZ .............................................. 40 FIGURA 10: MODOS BÁSICOS DE CARREGAMENTO DE SEPARAÇÃO DA PONTA DA TRINCA ........................... 40 FIGURA 11: DEFINIÇÃO DOS EIXOS DE COORDENADAS À FRENTE DA TRINCA. ............................................. 41 FIGURA 12: CURVA ESQUEMÁTICA DA RESISTÊNCIA J PARA MATERIAIS DÚCTEIS ....................................... 50 FIGURA 13: GRÁFICO ILUSTRATIVO DE CARGA VERSUS DESLOCAMENTO, COM DESCARREGAMENTOS PARCIAIS DURANTE O ENSAIO DE INTEGRAL J ..................................................................................... 52 FIGURA 14: CURVA DE RESISTÊNCIA J-R OBTIDA ATRAVÉS DE ENSAIOS DE INTEGRAL J ............................. 53 FIGURA 15: CORPO DE PROVA DO TIPO CT, COMPACT TENSION ................................................................... 54 FIGURA 16: MARCAS DE PRAIA E ESTRIAS DE FADIGA ................................................................................. 57 FIGURA 17: FORMAÇÃO DE INTRUSÃO E EXTRUSÃO .................................................................................... 59 FIGURA 18: CRESCIMENTO DE TRINCA POR FADIGA ATRAVÉS DO EMBOTAMENTO PLÁSTICO ...................... 61 FIGURA 19: GRÁFICO DE TAMANHO DE TRINCA, A EM FUNÇÃO DO NÚMERO DE CICLOS, N .......................... 62 FIGURA 20: CURVA DA/DN VERSUS ∆K ........................................................................................................ 63 FIGURA 21: ILUSTRAÇÃO ESQUEMÁTICA DA CURVA DA/DN VERSUS LOG(∆K), MOSTRANDO OS DIFERENTES REGIMES DA PROPAGAÇÃO ESTÁVEL DA TRINCA ................................................................................ 68 FIGURA 22: ILUSTRAÇÃO DE UM CORPO DE PROVA DO TIPO CT, COMPACT TENSION. .................................. 69 FIGURA 23: DIMENSÕES DO CORPO DE PROVA CILÍNDRICO PARA ENSAIOS DE TRAÇÃO ............................... 72 FIGURA 24: DIMENSÕES EM MILÍMETROS DO CORPO DE PROVA CT. ............................................................ 74 FIGURA 25: CLIP-GAUGE MONTADO NA BOCA DO ENTALHE DO CORPO DE PROVA. ...................................... 74 FIGURA 26: EQUIPAMENTO SERVO-HIDRÁULICO MTS-810 PARA ENSAIOS MECÂNICOS .............................. 75 FIGURA 27: CP POSICIONADO NA MÁQUINA SERVO-HIDRÁULICA, PARA ENSAIO DE TENACIDADE À FRATURA. ........................................................................................................................................................... 76 FIGURA 28: MEV (MICROSCÓPIO ELETRÔNICO DE VARREDURA). ................................................................ 77 FIGURA 29: ANÁLISE METALOGRÁFICA, AMOSTRA AM60 COM ATAQUE DE ÁCIDO FLUORÍDRICO TEMPO DE ATAQUE 25S, AMPLIAÇÃO DE 400 VEZES. ........................................................................................... 80 FIGURA 30: ANÁLISE METALOGRÁFICA, AMOSTRA AM50 COM ATAQUE DE ÁCIDO FLUORÍDRICO TEMPO DE ATAQUE 25S, AMPLIAÇÃO DE 400 VEZES. ........................................................................................... 80 FIGURA 31: ANÁLISE METALOGRÁFICA, AMOSTRA AM60 COM ATAQUE DE ÁCIDO FLUORÍDRICO DURANTE 25S, AMPLIAÇÃO DE 800 VEZES. ......................................................................................................... 81 FIGURA 32: ANÁLISE METALOGRÁFICA, AMOSTRA AM50 COM ATAQUE DE ÁCIDO FLUORÍDRICO DURANTE 25S, AMPLIAÇÃO DE 800 VEZES. ......................................................................................................... 81 FIGURA 33: CURVA DOS VALORES MÉDIOS DE TENSÃO X DEFORMAÇÃO DAS LIGAS AM50 E AM60 OBTIDAS NOS ENSAIOS DE TRAÇÃO. ................................................................................................................... 83 FIGURA 34: REGIÃO FRATURADA NO ENSAIO DE TRAÇÃO DA LIGA AM50................................................... 84 FIGURA 35: REGIÃO FRATURADA NO ENSAIO DE TRAÇÃO DA LIGA AM50. AMPLIAÇÃO DE 250 VEZES. ...... 85 FIGURA 36: REGIÃO FRATURADA NO ENSAIO DE TRAÇÃO DA LIGA AM60................................................... 85 FIGURA 37: ANÁLISE FRATOGRÁFICA DA REGIÃO FRATURADA NO ENSAIO DE TRAÇÃO, LIGA AM60, AMPLIAÇÃO DE 2000 VEZES. ............................................................................................................... 86 FIGURA 38: CURVA DE CARGA VERSUS DESLOCAMENTO, COM DESCARREGAMENTOS PARCIAIS DURANTE O ENSAIO DE INTEGRAL J. LIGA AM50. ................................................................................................. 88 FIGURA 39: CURVA J-R, OBTIDA NOS ENSAIOS DE TENACIDADE À FRATURA. LIGA AM50. ......................... 88 FIGURA 40: CURVA DE CARGA VS DESLOCAMENTO, COM DESCARREGAMENTOS PARCIAIS DURANTE O ENSAIO DE INTEGRAL J. LIGA AM60. ................................................................................................. 89 FIGURA 41: CURVA J-R, OBTIDA NOS ENSAIOS DE TENACIDADE À FRATURA. LIGA AM60. ......................... 89 FIGURA 42: REGIÃO TRINCADA NO ENSAIO DE TENACIDADE À FRATURA DA LIGA AM50. .......................... 90 FIGURA 43: REGIÃO FRATURADA NO ENSAIO DE TENACIDADE À FRATURA DA LIGA AM60. ....................... 90 FIGURA 44: GRÁFICO DA/DN VS ∆K, OBTIDO NO ENSAIO DE PROPAGAÇÃO DE TRINCA POR FADIGA PARA AS LIGAS AM50 E AM60. ........................................................................................................................ 92 FIGURA 45: INÍCIO DA REGIÃO TRINCADA POR FADIGA DA LIGA AM50. ...................................................... 93 FIGURA 46: FIM DA REGIÃO TRINCADA POR FADIGA DA LIGA AM50. .......................................................... 93 FIGURA 47: INÍCIO DA REGIÃO TRINCADA POR FADIGA DA LIGA AM60. ...................................................... 94 FIGURA 48: FIM DA REGIÃO TRINCADA POR FADIGA DA LIGA AM60. .......................................................... 94 FIGURA 49: EXEMPLO DO CORPO DE PROVA CT DURANTE OS ENSAIOS MECÂNICOS DE TENACIDADE À FRATURA E PROPAGAÇÃO DE TRINCA POR FADIGA. ............................................................................. 95 ÍNDICE DE TABELAS TABELA 1: NOMENCLATURA DOS ELEMENTOS DE LIGA UTILIZADOS NAS LIGAS DE MAGNÉSIO. .................. 19 TABELA 2: COMPARAÇÃO ENTRE MAGNÉSIO, ALUMÍNIO E FERRO. .............................................................. 21 TABELA 3: COMPOSIÇÃO QUÍMICA PARA A LIGA AM50. ............................................................................. 78 TABELA 4: COMPOSIÇÃO QUÍMICA PARA A LIGA AM60. ............................................................................. 79 TABELA 5: RESULTADOS DO ENSAIO DE TRAÇÃO PARA A LIGA AM50. ....................................................... 82 TABELA 6: RESULTADOS DOS ENSAIOS DE TRAÇÃO PARA A LIGA AM60. .................................................... 83 TABELA 7: VALORES DE TENACIDADE À FRATURA PARA A LIGA AM50. .................................................... 87 TABELA 8: VALORES DE TENACIDADE À FRATURA PARA A LIGA AM60. .................................................... 87 ÍNDICE DE ABREVIATURAS E SÍMBOLOS ∆K – fator cíclico de intensidade de tensão ∆Kth – fator cíclico limiar de intensidade de tensão, “Threshold“ AM50 – liga de magnésio, contendo 5% de alumínio e 0,25% de manganês AM60 – liga de magnésio, contendo 6% de alumínio e 0,25% de manganês ASM – American Society for Materials ASTM – “American Society for Testing and Materials” AZ91 – liga de magnésio, contendo 9% de alumínio e 1% de zinco B – espessura do corpo de prova BDP – bandas de deslizamento persistente CCC – cúbico de corpo centrado CFC – cúbico de face centrada CP – corpo de prova CT – corpo de prova tipo compact tension CTOD - crack tip opening displacement (deslocamento da abertura da ponta da trinca) da/dN – taxa de propagação de trinca por ciclo E – módulo de elasticidade E.O. – emissão óptica G – taxa de mudança de energia potencial com a área trincada HB – dureza brinell HC – hexagonal compacto HPDC – high pressure die casting (fundição sob pressão) ICP – espectrômetro de plasma J – integral J JIC – valor crítico para a integral J no modo de carregamento I KC – fator de concentração de tensão crítico KI – fator de concentração de tensão no modo de carregamento I KIC – fator de concentração de tensão crítico, no modo de carregamento I Kmáx – fator cíclico de intensidade de tensão máximo Kmín – fator cíclico de intensidade de tensão mínimo Kt – fator de concentração de tensão MEPF – mecânica elasto-plástica de fratura MO – Microscopia Óptica MEV – Microscópio Eletrônico de Varredura MLEF – mecânica linear elástica de fratura Ni – número de ciclos para iniciar a trinca Np – número de ciclos para propagar a trinca Ntotal – número de ciclos total sob carregamento PPM – partes por milhão R – razão entre tensões e fatores de intensidade de tensão SAE – Society of Automotive Engineers SSY – small scale yielding W – profundidade do corpo de prova β – fase Mg17Al12 γ – energial superficial do material ∆a – diferença de propagação de trinca σf – tensão de fratura σmáx – tensão máxima σmín – tensão mínima σn – tensão nominal υ – coeficiente de Poisson 1. INTRODUÇÃO Nos dias atuais existe um aumento de interesse em se construir elementos estruturais mais leves, principalmente na indústria automobilística, que se dedica para alcançar reduções no consumo de combustível de até 25%, isto quando se comparam os carros de 1990 aos de 2005. O magnésio com sua boa relação peso/resistência é um dos candidatos mais indicados, para se fabricar estes componentes, mas ele compete com outros materiais (BLAWERT et alii, 2004). As ligas de magnésio possuem menor densidade do que as ligas mais comuns que são utilizadas para a fabricação de elementos estruturais. Numa escala de comparação da densidade, por exemplo, com o aço ocupando o número 100, as ligas de magnésio ficariam com o número 22, seguidas pelas ligas de alumínio com o posto 34. Neste trabalho científico foram pesquisadas as ligas de magnésio AM50 e AM601, fundidas sob pressão, com as quais se fabricam elementos automotivos, tendo como ponto de partida a relação entre a microporosidade, oriunda do processo de fabricação, e as suas influências nas propriedades mecânicas, podendo afetar significativamente as aplicações desta liga. Esta microporosidade é um fator determinante no que diz respeito à vida em fadiga e absorção de impacto, assegurando que este material poderá ou não ser utilizado pelas indústrias automotivas, numa aplicação nobre, como por exemplo, o volante. Para esta pesquisa foram realizados então ensaios mecânicos do tipo de tração, tenacidade à fratura utilizando o método de integral J e ensaios de propagação de trinca por fadiga, para obtenção da região II da curva sigmoidal, onde predomina a expressão matemática conhecida como Lei de Paris. Esta trabalho foi realizado por meio de uma parceria entre a Universidade Federal de São João del-Rei (UFSJ) com a empresa TRW, situada na cidade de Lavras e que utiliza as ligas AM50 e AM60 para a fabricação de volantes para vários clientes do setor automotivo. Outra parceria estabelecida para esta pesquisa foi entre a UFSJ e a Universidade Federal de Ouro Preto (UFOP), que permitiu o uso de seus laboratórios de 1 O significado das siglas AM50 e AM60 está esclarecido no capítulo de Revisão de Literatura, página 18. 15 ensaios mecânicos, para que os ensaios de tração, tenacidade à fratura e propagação de trinca por fadiga pudessem ser realizados e os dados do trabalho coletados. 1.1.Objetivos O principal objetivo deste trabalho foi caracterizar e obter as propriedades mecânicas, tais como módulo de elasticidade, tensão limite de escoamento, tensão limite de resistência, tenacidade à fratura e resistência em fadiga, das ligas de magnésio AM50 e AM60, fundidas sob pressão e relacionar com a microestrutura. 1.2.Justificativa Empiricamente, pode-se dizer que um dos assuntos mais citados na contemporaneidade é o fato de se buscar materiais leves, principalmente para a indústria automotiva, o que acarreta economia significante do consumo de combustível. Isto torna os veículos ambientalmente mais corretos. Desta forma o magnésio apresenta-se como um excelente candidato. Esta pesquisa justifica-se pelo fato de que se precisa saber como as microporosidades influenciam o comportamento mecânico das ligas AM50 e AM60, materiais utilizados na indústria automotiva por serem de baixa densidade quando comparado aos seus concorrentes, como Alumínio e Aço. Alguns elementos estruturais no veículo, de caráter de segurança, são fabricados com as ligas de magnésio AM50 e AM60, mais especificamente, o volante. Diante disso percebe-se a necessidade de saber como seria o seu comportamento mecânico, com relação a um eventual impacto do automóvel, ou então, partindo do pressuposto que já existam microtrincas em seu interior, como seriam as suas propagações. Suas propriedades mecânicas devem garantir que ele não se romperá com facilidade, assegurando a utilização do componente estrutural no veículo. 16 2. REVISÃO DE LITERATURA O magnésio é um metal alcalino terroso, sólido, cinza prateado, símbolo Mg, muito reativo, e dúctil quando aquecido. É encontrado em vários minerais como na Dolomita, na Magnesita e na Carnallita. O magnésio é bem abundante, pois representa cerca de 2,5% da crosta terrestre. É encontrado também na água do mar, em águas salinas subterrâneas e em leitos salinos. Possui ponto de fusão de 651°C e de ebulição de 1107°C. Sua densidade é de 1,74 g/cm3 e seu peso atômico é 24,31 g/mol. Sua estrutura cristalográfica é hexagonal compacta (HC). Possui este nome por ter sido descoberto na Magnesia, uma região da Grécia e seu descobridor foi Humphry Davy em 1808. O metal pôde ser isolado a partir de 1852, quando o alemão Robert Bunsen fabricou uma célula eletrolítica que permitia obtê-lo a partir do cloreto de magnésio (MgCl2)2. O magnésio, por ser de baixa densidade, é utilizado em diversos setores na indústria atualmente, por exemplo, se uma peça construída de aço pesar 70 kg, utilizando-se o magnésio ela pesaria em torno de 15 kg. Por esta razão alguns setores mais específicos, tais como aeroespacial e automobilístico, preferem utilizar o magnésio e suas ligas para determinadas aplicações estruturais. Pode ser obtido da água do mar, onde se obtém o magnésio metalino da eletrólise do cloreto de magnésio (MgCl2). A proporção de produção/matéria-prima é de: para cada tonelada de magnésio produzido são necessários oitocentas toneladas de água do mar (PEIXOTO, E. M. A., revista: Química nova na escola – Magnésio. N° 12, 2000. USP, SP). Outra forma de extração do metal é o processo conhecido como sílico-térmico. Consiste na extração do magnésio através dos óxidos de magnésio oriundos dos minérios, onde se adiciona um agente redutor tal como o Fe-Si. O refino é feito em alta temperatura e baixas pressões (WATARAI, 2006, p. 84). 2.1.Uma Visão Histórica Na literatura antiga o termo Elektron é muito usado para as ligas de Magnésio, onde o nome elektron é o nome histórico e de propaganda para estas ligas, que foi dado 2 Disponível em: http://www.tabela.oxigenio.com/metais_alcalinos_terrosos/elemento_quimico_magnesio.htm, acesso em: 01 de setembro de 2011, às 17:10h. 17 pela companhia alemã Chemische Fabrik Griesheim – Elektron no ano de 1908. Embora o primeiro sucesso de aplicação automobilística tenha sido desenvolvido em 1921, o verdadeiro grande passo veio com o processo de refino, feito com o material ainda no seu estado fundido, em 1923, no que resultou numa melhora significativa das propriedades metalúrgicas das ligas de magnésio fundido. Desde então o uso de ligas de magnésio na indústria automotiva cresceu estavelmente. Em 1924 o magnésio passou a ser utilizado até nas indústrias de caminhões, e desde 1927 na Alemanha as ligas de magnésio feitas em fundição sob pressão passaram a ser produzidas em massa, numa série de peças como, por exemplo, disco de rodas, caixas de mudanças, acabamento das caixas de mudanças etc. No total eram usados por volta de 73,8 kg de magnésio num carro com seis cilindros e 86,8 kg num de oito cilindros. Paralelamente ao setor de carros convencionais, peças de magnésio também eram usadas no setor de carros de corrida, como por exemplo, a Maserati, que usou num de seus carros vencedores do grande prêmio de Monza de 1930, um número grande de peças de ligas de magnésio tais como manivelas, compressores, caixas de marchas, tambores de freio, diferenciais, eixos e mais algumas partes menores. Estas aplicações tiveram sucesso até por volta de 1939, mas depois da Segunda Guerra Mundial, o uso de ligas de magnésio entrou em declíneo. Este vigorou até por volta do começo dos anos 90 onde na América do Norte o uso voltou a ter um aumento, devido às pesquisas para a diminuição de consumo de combustível (BLAWERT et alii 2004, p. 398). 2.2.As Ligas AM50 e AM60 As ligas AM50 e AM60 são ligas de Magnésio-Alumínio, com 5% e 6% de Al em peso respectivamente, além de outros elementos de liga, tais como Manganês, Silício e Zinco. O diagrama de fases em equilíbrio desta liga está apresentado a seguir nas figuras 1 e 2. O sistema de nomenclatura das ligas de magnésio, divididas em fundidas e trabalhadas, são designadas por um conjunto de caracteres alfanuméricos, no qual as duas primeiras letras se referem aos dois principais elementos de liga. Os algarismos seguintes são relativos aos teores nominais de cada um destes elementos e a letra posterior indica variações da liga básica associadas à introdução de outros elementos minoritários. Sendo assim, uma liga de magnésio conhecida e utilizada, designada como 18 AZ91, por exemplo, significa uma liga com 9 % de alumínio e 1 % de zinco em sua composição básica3. Na tabela 1 encontram-se as letras representativas dos respectivos elementos de liga mais utilizados para as ligas de magnésio. Tabela 1: Nomenclatura dos elementos de liga utilizados nas ligas de magnésio. A: Alumínio B: Bismuto C: Cobre D: Cádmio E: Terras raras F: Ferro G: Magnésio H: Tório K: Zircônio L: Lítio M: Manganês N: Níquel P: Chumbo Q: Prata R: Cromo S: Silício T: Estanho W: Ítrio Y: Antimônio Z: Zinco Figura 1: Diagrama de fases Mg-Al em equilíbrio (DAHLE et alii, 2001, p. 62). 3 Disponível em: http://www.infomet.com.br/metais-e-ligasconteudos.php?cod_tema=10&cod_secao=15&cod_assunto=98 acesso em: 02 de maio de 2011. 19 Figura 2: Ampliação da região que compõe as ligas AM50 e AM60. A figura anterior foi utilizada como caráter elucidativo da região do diagrama onde se situam as composições químicas das ligas AM50 e AM60, respectivamente, em função do teor de alumínio. O magnésio apresenta como sua característica mais marcante uma densidade (massa específica) extremamente baixa, da ordem de 1,74 g/cm3, portanto ainda mais baixa do que a densidade do alumínio (2,73 g/cm3). Este fato confere às ligas de magnésio elevada razão entre resistência mecânica e peso (massa), superior à de muitos metais e suas ligas. Se algum componente estrutural requer rigidez significativa e, simultaneamente, tamanho considerável, essas características favorecem o uso do magnésio e de suas ligas, justamente por causa desta elevada razão entre resistência mecânica e peso. Embora as ligas de magnésio possuam tensão limite de escoamento inferior às de outras ligas, como ligas de alumínio, de titânio, aços inoxidáveis austeníticos e aços de alta resistência mecânica e baixa liga, sua razão resistência/peso é comparável às das ligas alumínio e de titânio, e muito superior às dos dois tipos de aços mencionados4. Algumas propriedades estão expostas na Tabela 2 a seguir, à caráter de 4 Disponível:http://www.infomet.com.br/metais-e-ligasconteudos.php?cod_tema=10&cod_secao=15&cod_assunto=98 acesso em: 02 de maio de 2011. 20 comparação entre o magnésio e outros dois concorrentes no setor metalúrgico, o alumínio e o ferro. Tabela 2: Comparação: Mg, Al e Fe (adaptado de WATARAI, 2006). Ponto Tensão Ponto de Dureza Metal Densidade de Limite de Alongamento Ebulição Brinell Elemento (g/cm3) Fusão Resistência (%) (°C) (HBS) (°C) (MPa) Mg 1,74 650 1110 98 5 30 Al 2,74 660 2486 88 45 23 Fe 7,86 1535 2754 265 45 67 Nas ligas de magnésio determinados elementos são adicionados com diferentes propósitos: induzir endurecimento por solução sólida, melhorar propriedades de resistência à fluência, promover endurecimento por precipitação ou melhorar a fusibilidade5. A maioria das ligas comerciais de magnésio, tais como AM50, AM60, AZ91 etc., são baseadas no sistema binário Mg-Al, contendo também como já mencionado, além do alumínio, o manganês, silício e zinco. Isto permite obter propriedades mecânicas adequadas aos usos na engenharia. O alumínio, por exemplo, aumenta a dureza e a tensão limite de resistência, e ainda melhora a fusibilidade da liga. O manganês não altera a tensão limite de resistência, mas faz com que a tensão limite de escoamento aumente em pequena quantidade. O teor de manganês nas ligas de magnésio é limitado pela baixa solubilidade do Mn no Mg. É aconselhável que esta quantidade não exceda 0,3%. Já a adição de zinco nestas ligas tem por finalidade a combinação com o alumínio para aumentar o limite de resistência, porém se o teor aumentar muito pode diminuir a resistência da liga às trincas a quente (KIELBUS; RZYCHOÑ; CIBIS, 2006, p. 135 e 136). 5 Disponível:http://www.infomet.com.br/metais-e-ligasconteudos.php?cod_tema=10&cod_secao=15&cod_assunto=98 acesso em: 02 de maio de 2011. 21 A máxima solubilidade do alumínio no magnésio é de 12,7% numa temperatura de 437°C. A partir deste teor uma fase eutética é observada (Mg + Mg17Al12), ocorrendo até valores de 42% de Al. Vale lembrar que os valores de teores de alumínio nas ligas comerciais de magnésio não excedem os 12,7%. A estrutura destas ligas comerciais é caracterizada pela fase em solução sólida de Mg mais uma fase metaestável onde percebe-se a presença da fase intermetálica Mg17Al12 (denominada γ) para teores de Al acima de 2% (Ibidem). As ligas em questão permitem um bom alongamento e possuem boa fluidez no estado fundido, isto para o processo HPDC (High Pressure Die Casting) é um fator favorável. É utilizada na indústria automobilística (rodas, painéis, armação dos bancos e volantes), aeronáutica e outros setores que permitam utilizar materiais leves e resistentes. A fusibilidade das ligas da série AM sendo boa permite que se produza peças com geometrias complexas e de espessuras pequenas. Isto é excelente para o processo HPDC, como já foi mencionado anteriormente, sendo este processo o principal na fabricação de peças de magnésio (KIELBUS; RZYCHOÑ; CIBIS, 2006, p. 135). Para aplicações que demandam boa ductilidade as séries AM são mais indicadas, enquanto que a liga AZ91 é mais utilizada quando a resistência mecânica é mais requisitada (CHADHA; ALLISON; JONES, 2004, p. 181). Para Yan et alii (2006, p. 2) as ligas de magnésio são atrativas para a indústria automobilística por causa da sua baixa densidade e boa usinabilidade quando comparadas com as ligas metálicas concorrentes no mercado. Porém as ligas de magnésio possuem baixo módulo de elasticidade e uma tenacidade limitada devida aos poucos sistemas de deslizamentos de planos atômicos, por causa do seu sistema cristalográfico HC. De acordo com El Kadiri et alii (2008, p. 190) a redução de peso e consumo de combustível é fator preponderante atualmente na indústria automobilística. E nesse ponto as ligas de alumínio da série 6000 têm sido usadas com sucesso, mas é com as ligas de magnésio que se espera alcançar o máximo de redução de peso além de poder diminuir também o preço das peças fabricadas com este material. Contudo existem ainda algumas barreiras, por exemplo, sua baixa resistência à fadiga, além do risco de incêndio durante o processo de fabricação, pelo fato do magnésio ser muito reativo. 22 De acordo com o eccj6, 60% do consumo de energia do setor de transporte são destinados ao transporte de passageiros. Levando em conta que o uso de carros particulares aumentou consideravelmente, isto é um fator relevante no que diz respeito ao consumo de combustível em todo mundo. Para que se possa reduzir o consumo destas fontes de energia é necessário reduzir também o peso dos componentes estruturais dos equipamentos de transporte, principalmente os carros particulares. Num passado recente, as ligas de magnésio eram utilizadas apenas para a fabricação de alguns componentes eletrônicos ou automotivos. Mas graças ao desenvolvimento de novas tecnologias de fabricação, estas ligas ganharam maiores aplicações no mercado. Em particular, o magnésio e suas ligas atualmente podem ser utilizados como componentes estruturais ainda não pensados anteriormente (WATARAI, H., 2006, p. 84). 2.3.Fundição Sob Pressão A Fundição Sob Pressão (ou Die Casting), também conhecido como Injeção de metais é: O processo metal-mecânico no qual o metal líquido, sob pressão é forçado a entrar na cavidade esculpida de uma matriz, normalmente confeccionada em aço, preenchendo-a e formando a peça desejada. Este trabalho é realizado injetando-se o metal na cavidade da matriz. Ao entrar na cavidade da matriz o metal expulsa o ar lá contido, por orifícios pré-determinados, e preenche todos os espaços da matriz, também conhecida por ferramenta ou molde, além disso, ainda recebe uma força de compactação para diminuir o volume das microporosidades decorrentes da solidificação, o que aumenta a densidade da peça. A qualidade superficial e estrutural obtida nas peças injetadas é bastante superior se comparado ao processo convencional de fundição em areia e por gravidade, por exemplo, proporcionando a produção de peças com elevada responsabilidade técnica. (Disponível em: http://www.metalmundi.com acesso em 11 jan. 2010). Os moldes metálicos utilizados em fundição sob pressão são chamados de matrizes. A matriz, feita de aço ferramenta tratada termicamente, é geralmente construída em duas partes que são fechadas hermeticamente no momento do vazamento do metal líquido. O metal é bombeado na cavidade da matriz sob pressão suficiente para o preenchimento total de todos os seus espaços e cavidades. A pressão é mantida até que o metal se solidifique. Então, a matriz é aberta e a peça ejetada por meio de pinos acionados hidraulicamente. Muitas matrizes são refrigeradas a água. Isso é importante para evitar superaquecimento da matriz, aumentando sua vida útil e evitando defeitos nas peças. (MACHADO, I. Processos de Fundição e Sinterização-Metalurgia do Pó. Mimeo). 6 www.eccj.or.jp/transportation 23 Procura-se utilizar este processo quando uma grande quantidade de peças é solicitada, ou seja, quando se precisa fabricar várias vezes o mesmo componente estrutural. Este método de fabricação é capaz então de produzir rapidamente um número grande de peças com alta precisão dimensional. A fundição sob pressão é automatizada e realizada em máquina de câmara quente, que está ilustrada na figura 3. Figura 3: Representação do processo de fundição sob pressão em câmara quente (adaptado de KIELBUS; RZYCHOÑ; CIBIS, 2006, p. 136). No processo de fundição sob pressão com câmara quente, o metal líquido é transportado diretamente do forno para o molde de solidificação, via um equipamento de transferência tipo tubo ou bocal devidamente aquecido. Já no instante da solidificação se observa que primeiramente grãos mais finos são nucleados. À medida que a temperatura diminui, o tempo de difusão é muito pequeno para que aconteça a solidificação em equilíbrio. Isto acarreta numa estrutura de ‘núcleo’, com aumento considerável de alumínio em direção aos contornos de grão. Próximos a eles e ao longo deles é formada a fase Mg17Al12 também chamada de eutético ‘divorciado’ (KIELBUS; RZYCHOÑ; CIBIS, 2006, p. 136). Na figura 4 pode-se observar a microestrutura bruta de solidificação, onde a parte mais clara representa a fase Mg, que é a matriz, e a parte escura representa a segunda fase γ-Mg17Al12. 24 Figura 4: Estrutura bruta de solidificação da liga AM60, fundida sob pressão (YAN et alii, 2008, p. 399). O processo de fundição sob pressão que utiliza o recurso de câmara quente dispõe de um forno acoplado à máquina de injeção, onde o metal líquido está armazenado. E no seu interior um pistom ou bomba hidráulica transporta o metal através de um canal para o interior da matriz. A pressão exercida pelo pistom faz com que todos os espaços vazios da matriz sejam preenchidos, formando então a peça após a solidificação (MACHADO, apostila de fundição, p. 21). Como todo processo de fabricação a fundição sob pressão possui suas vantagens e desvantagens. Pode-se citar como vantagens: i) as peças fundidas sob pressão podem apresentar maior valor de resistência mecânica do que as fundidas em moldes de areia; ii) as peças recebem tratamento superficial com um mínimo de preparo prévio; iii) há a possibilidade de se fabricar peças com formas geométricas mais complexas, paredes mais finas e tolerâncias dimensionais mais estreitas; iv) alta capacidade de produção e alta durabilidade das matrizes. Pode-se citar como desvantagens: i) limitações com relação aos materiais, pois este processo é utilizado para apenas algumas ligas nãoferrosas; ii) limitação no peso das peças, pois raramente elas excedem os 5 kg; iii) retenção do ar nas matrizes, podendo originar porosidades nas peças fundidas; iv) alto custo do equipamento e dos acessórios para a injeção sob pressão do metal líquido (ididem, p. 22). 25 2.4.Tendências Recentes na Tecnologia do Magnésio Segundo Blawert (2004) as ligas de magnésio têm duas desvantagens para a aplicação automotiva. Elas oferecem baixa resistência em altas temperaturas e uma proteção contra corrosão relativamente fraca. Algumas ligas podem melhorar a resistência à corrosão, mas não podem evitar os problemas da corrosão galvânica, por causa do contato do magnésio com outro metal da liga ou um eletrólito. Este problema pode ser resolvido com um sistema de proteção de revestimento. As aplicações em uso automotivo requerem uma boa ductilidade para muitos componentes e especialmente uma boa energia de absorção de impacto, que em casos de acidente é uma questão crucial. É uma das áreas em que o desenvolvimento das ligas e dos processos de fabricação têm se preocupado em aperfeiçoar, ou seja, alterar variáveis que melhorem a energia de absorção de impacto. Já em outros elementos é mais interessante se ter boa resistência mecânica ao invés de boa ductilidade. Daí então o desenvolvimento das ligas de magnésio seguiu por vários caminhos e alguns grupos estão expostos na figura 6 (BLAWERT et alii 2004, p. 398-401). Na figura 5 tem-se uma tábua que relaciona o comportamento mecânico de alguns componentes automotivos, referentes à resistência à fluência em função da temperatura. Figura 5: Resistência à fluência versus temperatura de trabalho para alguns componentes automotivos (adaptado de BLAWERT et alii 2004, p. 398-401). 26 Figura 6: Direções dos desenvolvimentos das ligas de magnésio de acordo com as exigências de trabalho (adaptado de BLAWERT et alii, 2004, p. 398-401). 2.5.Microporosidade Conforme Do Lee (2007, p. 10032), hoje em dia as ligas de magnésio possuem uma aplicação bem ampla na indústria automobilística, em componentes como: volantes, armações dos assentos dos passageiros, rodas, instrumentos do painel etc. Todos estes componentes são fabricados através da fundição sob pressão, fato este, que permite o aparecimento de microporosidades no interior da peça depois de solidificada. Isto tem impulsionado diversas pesquisas, principalmente para saber de que maneira estas microporosidades interferem no comportamento e nas propriedades mecânicas dos elementos estruturais fabricados com as ligas de magnésio. Entre elas, pode-se citar, por exemplo, a tentativa de se quantificar a capacidade de um componente em receber cargas externas, cíclicas ou contínuas, e como que estas tensões seriam distribuídas dentro da peça de acordo com a quantidade e forma dos microporos. O processo de fundição sob pressão é caracterizado pelo rápido preenchimento dos moldes, resfriamento e solidificação fora do equilíbrio, da liga de trabalho. Isto acarreta uma microestrutura heterogênea com dispersão de poros e estas segregações e distribuição de porosidade em diferentes pontos de um componente estrutural, tendo 27 sobre a resistência e ductilidade do material um efeito deletério (CHADHA; ALLISON; JONES, 2004, p. 181). De acordo com Mayer et alii (2002) o principal defeito dos materiais fundidos sob pressão é a porosidade, que é causada pelas microcontrações e pelos gases dissolvidos no metal líquido. Estudos recentes mostraram que o principal papel da porosidade com relação à fadiga do material é que nelas as trincas se iniciam com mais facilidade. 2.6.Falha De Um Componente Estrutural De acordo com Godefroid, Cândido e Morais (2008, p. 3), pode se dizer que uma parte ou um todo de um elemento estrutural falhou, a partir de uma das condições abaixo: • quando a estrutura se torna totalmente comprometida; • quando ela ainda pode ser utilizada, mas o seu desempenho não é mais satisfatório; • quando uma série de detrimentos a torna insegura para continuar sua utilização. As causas para a falha da maioria das estruturas estão geralmente relacionadas com os seguintes problemas: (Ibidem). • negligência durante o projeto, a construção ou a operação da estrutura. • aplicação de um novo projeto, ou de um novo material, que vem a produzir um inesperado resultado; Pode-se dizer que no primeiro caso, uma fabricação mal feita, materiais inadequados ou fora das especificações são exemplos de ocorrência onde uma tecnologia apropriada e a experiência estão disponíveis, porém não são utilizadas. Já no caso seguinte fica mais difícil de evitar. Quando um projeto “melhor” é apresentado, pode haver certos fatores que o projetista não conhece. Por exemplo, novos materiais podem oferecer diversas vantagens, contudo oferecem também problemas em potencial. Portanto, é importante ressaltar que, para que um novo material seja colocado em prática, um longo período de testes e análises precisa ser realizado (Ibidem). 28 Sob o ponto de vista microscópico, a falha de uma estrutura se dá de acordo com a seguinte sequência (GODEFROID, 1995, p. 12):7 • acúmulo de danos; • iniciação de uma ou mais trincas; • propagação de trinca; • fratura do material. A fratura de um material nunca é desejada, pois se arriscam vidas humanas e provoca danos materiais, gerando prejuízos em grande escala. A história da engenharia está repleta de casos dramáticos em que um projeto mal elaborado, a seleção indevida de materiais ou a operação inadequada do equipamento conduziram a uma falha estrutural catastrófica. Pode-se citar o exemplo dos navios Liberty e dos aviões Comet. No primeiro caso os navios utilizavam a recém-criada técnica de fabricação de cascos por soldagem. Dos cerca de 5.000 navios fabricados, 16 se romperam ao meio e quase 1.000 experimentaram sérios problemas. (GODEFROID; CÂNDIDO; MORAIS, 2008, p. 4). Os aviões deHavilland Comet, que entraram em serviço em 1952, foram os primeiros aviões à jato a voar pelos céus cruzando o oceano Atlântico. Com cabine pressurizada e com voo suave em altas altitudes eles podiam diminuir o tempo de viagem de Londres à Nova Iorque em até quatro horas. Mas tragicamente dois aviões Comet se desintegraram no ar em Janeiro e Março de 1954 matando dezenas de pessoas. Pesquisas foram feitas dos fragmentos do segundo avião, mostrando que a trinca se desenvolveu devido a uma fadiga do metal próxima a uma antena de radio indo até uma janela de ventilação, o que funcionava como ponto de concentração de tensão, situados em frente ao teto da cabine (ZEHNDER, 2008, p. 2). Materiais com uma relativa baixa resistência à fratura falham abaixo do seu valor de resistência ao colapso e podem ser analisados com base nos conceitos de elasticidade através da Mecânica Linear Elástica de Fratura. Para os materiais, entre outros, com maior tenacidade e ductilidade, a parte que trata dos seus estudos com relação à fratura é a Mecânica Elasto-plástica de Fratura. Mas para entender melhor este último conceito é necessário uma familiaridade com a Mecânica Elástica de Fratura. O material será considerado elástico de acordo com a lei de Hooke. Para estes casos a 7 Existe um análogo para a falha em fadiga na página 57. 29 teoria da elasticidade poderá ser usada para calcular os campos de tensão (ZEHNDER, p. 48). 2.7.Mecânica De Fratura 2.7.1. Introdução A mecânica de fratura é um ramo da engenharia que se fundamenta em respostas quantitativas em torno de problemas relacionados com a existência de trincas nas estruturas. Neste contexto surgiram diversas técnicas de previsão de comportamento mecânico dos materiais e de análises de possíveis falhas estruturais. Tornou-se então obrigatório o conhecimento a respeito da resistência dos materiais à fratura, para que sua utilização em estruturas seja sempre segura. Portanto esta resistência à fratura deve ser detalhadamente analisada através de ensaios mecânicos, que estabeleçam propriedades relacionadas com a degradação dos materiais (GODEFROID; CÂNDIDO; MORAIS, 2008, p. 3 e 4). É válido ressaltar que o fenômeno de fratura é de extrema importância para a indústria mundial e que estudos teóricos e práticos contra este tipo de falha são necessários. A mecânica da fratura lida com as seguintes questões: dada uma estrutura ou componente estrutural com uma trinca pré-existente, até que valor de carga a estrutura pode suportar em função do tamanho de trinca, forma geométrica da mesma e tempo? Dada uma carga e um histórico do ambiente, o quão rápido e em que direções as trincas podem crescer dentro da estrutura? A que quantidade de ciclos de carga a trinca irá se propagar catastroficamente? Qual o tamanho de trinca permissível para que um componente continue ainda a operar de modo seguro? Esta última questão pode nos surpreender. Talvez pode-se dizer que nenhum tamanho de trinca ou de falha seja permitida enquanto um avião à jato atravessa o oceano. Infelizmente este tipo de avião perfeito e sem falhas não existe e nem pode ser fabricado. Assume-se então, que existem microtrincas e falhas nos componentes estruturais, o que deve ser feito é usar de todo a nossa habilidade para contorná-las (ZEHNDER, 2008, p. 3). Muito raramente a fratura ocorre devido a uma sobrecarga imprevista em uma estrutura isenta de danos. Geralmente ela é causada por uma trinca, que se desenvolve (iniciando, por exemplo, a partir de um defeito ou concentrador de tensão) e cresce em tamanho. A presença de trincas no material deteriora a sua resistência. Logo, durante o seu contínuo 30 desenvolvimento a resistência estrutural diminui, até que esta resistência se torna tão pequena que as cargas solicitantes não podem mais ser aplicadas e daí sucede-se a fratura. Se a fratura deve ser evitada, a resistência de um material não deve sucumbir abaixo de um determinado valor seguro. Isso significa também que as trincas não devem crescer até um determinado tamanho que resulte então no valor mínimo de resistência. Deve-se ser capaz então de calcular como a resistência do material é afetada pelo tamanho de trinca. Além disso, é importante saber também qual o tempo para que a trinca alcance o seu valor máximo admissível. A análise completa do problema deve então promover informações sobre o tempo de crescimento de trinca e da resistência do material, ambos em função do tamanho de trinca. Esse procedimento é chamado de análise de tolerância de danos e consiste em uma filosofia de controle de fratura (GODEFROID; CÂNDIDO; MORAIS, 2008, p. 30). A fratura dos materiais pode ser estudada em diversas escalas. Por exemplo, em uma escala atômica, a fratura pode ser vista como uma separação dos planos atômicos. Numa escala microestrutural dos materiais, os grãos num material policristalino ou as fibras num material compósito, a fratura em torno destas características podem ser estudadas para determinar a natureza física da falha. Já no ponto de vista da engenharia, o material é tido como um meio contínuo e é através das análises de tensão, deformação e energia que é possível pesquisar a respeito da previsão e controle de uma fratura (ZEHNDER, 2008, p. 2). Rice (apud ZEHNDER, 2008, p. 4) descreve o modelo de escoamento em pequena escala (SSY – Small Scale Yielding) como sendo: a utilidade da análise de tensão elástica baseia-se na similaridade de distribuição de tensão nas regiões próximas à ponta da trinca, presumindo que só ocorre desvio de linearidade em pequenas regiões comparadas com as dimensões geométricas da estrutura (SSY), o fator de intensidade de tensão elástica controla campos de deformações locais. Isto faz sentido, por exemplo, quando se tem dois corpos com tamanhos de trincas diferentes e com aplicações de cargas também diferentes, irão ter campos de deformação próximos à ponta da trinca idênticos caso o fator de intensidade de tensão seja igual para ambos. Então, o fator de intensidade de tensão caracteriza unicamente a carga detectada na ponta da trinca em situações de escoamento em pequena escala. E o critério que se governa numa extensão de trinca para um dado local com taxa de deformação, temperatura e história de deformação prévia pode ser expressa em termos de fator de concentração de tensão, K.8 Segundo o que diz Dieter (1988, p. 242) os metais podem apresentar alguns tipos de fraturas, dependendo da composição química do material, temperatura, estado de tensões e taxa de carregamento. Podem-se considerar dois grupos de fraturas importantes: fratura dúctil e fratura frágil. Aparentemente não há evidências de 8 Na página 35 encontra-se a definição de fator de concentração de tensão. 31 deformação plástica em fraturas frágeis, embora com análise de difrações de raios-x seja possível detectar finas camadas de deformação plástica nas superfícies da fratura. São mais observadas em metais com estrutura cristalina CCC e HC, e não muito em metais CFC a menos que existam fatores que contribuam para uma fragilização de contornos de grão. Em metais dúcteis a deformação plástica eventualmente forma uma região de estricção próxima onde o material se fraturou. 2.7.2. Critérios de Fratura Algumas experiências foram feitas no passado para tentar fornecer algumas pistas de causas de fraturas de materiais. Por exemplo, Leonardo da Vinci mediu a resistência de fios de ferro e verificou que a sua resistência variava inversamente com o comprimento do fio. Estes resultados indicaram que as trincas do material controlavam sua resistência, ou seja, um longo fio correspondia a um grande volume de amostra e logo uma grande probabilidade de se ter uma quantia do material contendo defeitos. Porém estes resultados são somente qualitativos (GODEFROID; CÂNDIDO; MORAIS, 2008, p. 18). Ainda na ótica de Leonardo da Vinci, Griffith e outros autores da época, existe uma discrepância entre o valor real de resistência e o valor estimado teoricamente. Isto deve-se ao fato de os materiais possuírem falhas internas, oriundas de sua formação ou do seu processo de fabricação, sendo que para materiais frágeis, por exemplo, o valor real de resistência é da ordem de três a quatro vezes menor do que o valor estimado teoricamente (ANDERSON, 1991, p. 33). Em 1913 Inglis constatou a importância de concentradores de tensão9 para o cálculo de resistência de materiais. Ele determinou uma expressão para a tensão máxima atuando na extremidade do eixo maior da cavidade elíptica em um material. Um importante passo na teoria de fratura de materiais foi alcançado com o trabalho de Griffith, em 1920. Este pesquisador elaborou uma série de experiências com fibras de vidro de diversos diâmetros, e observou que quanto maior o diâmetro da fibra, menor é a sua resistência, inferindo que quanto maior for o corpo do material, maior é a 9 A partir da página 33 encontram-se mais detalhes dos estudos propostos por Inglis a respeito de concentradores de tensão. 32 probabilidade de existirem trincas em seu interior. Por conseguinte, menor a sua resistência (GODEFROID; CÂNDIDO; MORAIS, 2008). Griffith aplicou a análise de tensão realizada por Inglis, para propagação instável de trinca e recorreu à primeira lei da termodinâmica para formular uma teoria de fratura baseada num simples balanço de energia10. De acordo com esta teoria, uma trinca passa a ser instável e desta forma a fratura ocorre quando a mudança de energia de deformação, resultado de um incremento de crescimento de trinca, for suficiente para ultrapassar a energia superficial do material. Uma posterior modificação do modelo de Griffith para aplicação em metais só surgiu em 1948, quando Orowan introduziu uma correção a partir da consideração de que a barreira de energia se igualaria à energia superficial para criar as superfícies novas da trinca, somada à energia de deformação plástica constantemente associada à ponta da trinca no material metálico (ibidem). No modelo de escoamento em pequena escala (SSY) toda deformação na ponta da trinca e falhas são dadas por KI. O critério de crescimento de trinca pode ser derivado desta observação. Todo material tem uma resistência característica à fratura conhecida como Tenacidade à Fratura, KIC. Quando a carga aplicada é tal que: KI ≥ KIC, então a trinca irá crescer11 (ZEHNDER, 2008, p. 5). 2.7.3. Fator de Concentração de Tensão Anderson (1991, p. 34), relata que a primeira evidência de fator de concentração de tensão foi proposta por Inglis em 1913, que pesquisou furos elípticos em chapas planas, onde suas análises incluíam estes furos com um comprimento 2a (ao longo de eixo maior da elipse), por uma altura de 2b (ao longo do eixo menor da elipse) e uma tensão aplicada perpendicularmente ao eixo maior da elipse, de acordo com a figura 7. 10 O balanço de energia e as suas expressões matemáticas são tratados no subitem de tenacidade à fratura, a partir da página 43. 11 Os detalhes a respeito dos modos de carregamento e as definições a respeito de tenacidade à fratura se encontram no subitem de tenacidade à fratura, a partir da página 38. 33 Figura 7: Modelo de placa infinita com um furo elíptico resultando em concentrações de tensões. Fonte: Hertzberg (apud GODEFROID; CÂNDIDO; MORAIS, 2008, p. 19). Inglis considerou ainda que a largura da chapa é muito maior do que o comprimento 2a do furo (modelo de placa infinita). A superfície da elipse pode ser descrita por (ANDERSON, 1991, p. 34; LEE et alii, 2005, p. 238): 1 Eq. (1) O raio de curvatura em x = ± a e y = 0, é denotado por ρ, como mostrado na figura 7. Este raio de curvatura pode ser relacionado a a e b como sendo (LEE et alii, 2005, p. 238): Eq. (2) 34 O sólido bidimensional e infinito é exposto a uma tensão uniforme na direção y σn onde y → ± ∞. A solução linear de elasticidade para a tensão na extremidade de menor curvatura da elipse, onde x = ± a e y = 0 é dada por (LEE et alii, 2005, p. 238): 2 á 1 Eq. (3) onde: σmax → tensão máxima; σn → tensão nominal aplicada; a → semi-eixo normal ao carregamento; b → semi-eixo paralelo ao carregamento. De acordo com a equação do raio de curvatura, ρ, a equação descrita anteriormente pode ser reescrita como: (LEE et alii, 2005, p. 239). á 1 2 Eq. (4) Pode-se então definir o fator de concentração de tensão Kt, para o modelo do furo elíptico como sendo (LEE et alii, 2005, p. 239): á 1 2 Eq. (5) Os concentradores de tensão ao redor dos entalhes, Kt, são parâmetros importantes para a caracterização da severidade da distribuição de tensão nos entalhes. A iniciação da trinca é altamente dependente do valor de Kt, já a propagação não é tão dependente assim. Um novo conceito para descrever a severidade da distribuição de tensão ao redor da ponta da trinca é chamado de fator de intensidade de tensão. Este novo conceito foi desenvolvido por Irwin. A aplicação deste fator de intensidade de tensão, para representar e predizer a propagação da trinca é recorrente à mecânica linear elástica de fratura, MLEF (SCHIJVE, 2004, p. 84). 35 O fator de concentração de tensão Kt, descreve o efeito da geometria da trinca no nível de tensão local na ponta da trinca. Este fator incrementa-se diretamente proporcional ao aumento do comprimento da trinca e à diminuição do raio de curvatura da ponta da trinca. Desta forma se o elemento estrutural possuir uma distribuição de defeitos é aconselhável manter o seu tamanho tanto menor quanto possível (GODEFROID; CÂNDIDO; MORAIS, p. 22, 2008.). Dieter (1988) nos diz que uma descontinuidade geométrica num corpo, tal como um furo ou um entalhe, resulta numa distribuição de tensão não-uniforme nas proximidades ou vizinhanças desta descontinuidade. Em algumas regiões próximas a ela, a tensão será maior do que a média de tensão nas regiões mais distantes da respectiva descontinuidade. Se o material fosse contínuo, a distribuição de tensão seria uniforme ao longo de toda a seção reta do corpo e seria igual à carga aplicada dividida pela área desta seção em questão. Toda descontinuidade forma uma interrupção no caminho da carga, portanto isto irá desviar as linhas de fluxo de carga e daí então causar uma concentração de tensão. Se o entalhe do corpo de prova for rombudo, ou seja sem fio, sua dimensão na direção da carga é maior causando um desvio prematuro nas linhas de fluxo de carga. Uma redistribuição da carga pode pegar outro caminho, com uma distância maior. Como consequência disto, a área de concentração de tensão é maior do que no caso sem entalhe e o maior valor de tensão atingido no segundo caso é menor. Broek cita ainda uma regra geral que diz que entalhes embotados (entalhes que perderam o fio) produzem menos concentrações de tensões do que no caso de entalhes afiados ou agudos (BROEK, 1988, p. 25). Com o entalhe presente é como se a tensão axial alcançasse um valor maior nas extremidades mais agudas do defeito e esse valor de tensão fosse decaindo à medida que se afastasse das pontas das trincas ou descontinuidades (DIETER, 1988). Uma visão esclarecedora desta ideia está exposta na figura 8. 36 Figura 8: (a) corpo sem entalhe; (b) corpo com entalhe; (c) ampliação da região com entalhe mostrando o efeito de concentração de tensão (BROEK, 1988, p. 25). O resultado de um aumento de tensão é muito mais manifestado em materiais frágeis do que em materiais dúcteis, pois num material dúctil ocorre deformação plástica quando o limite de escoamento é excedido, por exemplo num ponto em que a carga de trabalho é máxima. Além disso quando um material dúctil sofre um aumento de carga, ele consequentemente sofre uma deformação localizada, onde esse aumento de carga foi atuante. Mas acontece que em materiais dúcteis essas deformações podem ocorrer em diversos planos cristalinos, pois a própria ductilidade do material permite que ocorra um deslizamento de planos cristalinos, adjacentes aqueles que já sofreram deformação sem que haja muito efeito de encruamento, o que torna a distribuição de carga mais uniforme em materiais dúcteis (DIETER, 1988). Segundo Broek (1988), concentração de tensão causa uma modificação no estado de tensões do corpo de prova. Enquanto a tensão permanecer uniaxial num todo, a tensão na área do entalhe será biaxial. Numa superfície livre onde não há cargas atuando, o estado de tensão será um estado de tensão plana. Desde que a superfície livre não tenha sido seccionada ainda, ela é o plano principal com tensão principal igual a zero. O estado de tensões onde uma das tensões prinicipais é igual a zero é o estado plano de tensões. 37 Se o corpo está carregado por uma tensão distribuída homogeneamente, a presença de um entalhe ou descontinuidade irá causar uma redistribuição nãohomogênea de tensão ao longo da seção do corpo. Essa tensão redistribuída está concentrada na ponta do entalhe e pode ser caracterizada como a tensão de pico, e a tensão que está sendo distribuída homogeneamente pode ser caracterizada como sendo a tensão nominal aplicada na seção nominal ou seção líquida do corpo, o que nos leva a utilizar a definição de fator de concentração de tensão, Kt (SCHIJVE, 2004, p. 46). As mudanças produzidas pela inserção de um entalhe em um elemento estrutural ou corpo de prova têm uma conseqüência importante no processo de fratura. Por exemplo, a presença de um entalhe aumenta sensivelmente a temperatura de transição dúctil-frágil de determinados tipos de aços. De acordo com o que já foi citado, a presença de um entalhe concentra tensão em pontos mais agudos ou pontas do próprio entalhe, o que pode ocasionar uma deformação plástica caso a tensão atinja o valor de tensão limite de escoamento do material. Contudo, o principal efeito da presença de um entalhe não é a concentração de tensão e sim a produção de um estado triaxial de tensões no próprio entalhe. (DIETER, 1988 p. 265). Então conforme mencionado anteriormente, o efeito maléfico de concentração de tensão depende fortemente da capacidade do material de escoar localmente e, portanto de embotar a ponta da trinca. Então qualquer mecanismo metalúrgico de endurecimento projetado para aumentar o limite de escoamento, diminuirá a capacidade de deformação plástica (GODEFROID; CÂNDIDO; MORAIS, 2008, p. 25). A severidade do entalhe depende da geometria do próprio entalhe, que geralmente se refere a ela como sendo a sua forma. Os projetistas sempre se preocupam em reduzir o fator de concentração de tensão o tanto quanto possível na tentativa de evitar problemas como fadiga e propagação de trinca (SCHIJVE, p. 45, 2004). 2.7.4. Tenacidade à Fratura Godefroid (1995, p. 14) diz que a tenacidade à fratura do material representa a sua habilidade inerente de resistir a uma dada intensidade de tensão na ponta de uma trinca presente neste material, evitando que ele se frature. A fratura de um material ocorre quando um valor de tensão na ponta da trinca se torna tão alto que o material não suporta. Como o fator de intensidade de tensão 38 determina o campo de tensões na ponta da trinca, a condição anterior então é: a fratura irá ocorrer quando o valor de Kt alcançar um valor tão alto que o material não irá suportar. O quão alto pode ser este valor depende do material e o seus valores podem ser obtidos por meio de ensaios. Um exemplo disto é que quando num determinado ensaio obtém-se um valor para Kt, isto quer dizer que quando o valor de carga atingir o valor crítico de Kc na ponta da trinca, este material irá provavelmente se fraturar. Para este valor crítico então se denominou tenacidade à fratura do material (BROEK, 1988, p. 55). Conforme afirmam Godefroid, Cândido e Morais (2008, p. 26), a tenacidade de um material é uma medida de energia que ele absorve antes e durante o processo de fratura. Trata-se de um parâmetro muito importante para a caracterização do material, uma vez que diz respeito à resistência à fratura do material. A área abaixo da curva tensão x deformação pode ser usada como medida de tenacidade. Pode-se dizer que se caso esta energia for alta o material é considerado tenaz ou simplesmente possui uma elevada tenacidade à fratura. E de forma complementar, se o material possui baixa tenacidade, logo é considerado como um material frágil de acordo com o que se pode observar nas regiões em cinza da figura 9, estas regiões representam a extensão da região deformada plasticamente na ponta da trinca. Pode-se relevar ainda que, para qualquer material existem três fatores externos contribuintes para a fratura prematura: a severidade do entalhe, baixas temperaturas e altas taxas de deformação (GODEFROID; CÂNDIDO; MORAIS, 2008, p. 25 e 26). É válido ressaltar que nos estudos de Engenharia aparecem três modos básicos de esforços solicitantes que uma trinca pode experimentar, como pode-se observar na figura 10 a seguir. O modo I de carregamento, onde a carga principal é perpendicular ao plano da trinca, fazendo com que o corpo de prova sofra uma abertura, este modo é o mais encontrado em situações reais de engenharia. O modo II, chamado de deslizamento ou cisalhamento dianteiro, faz com que apenas uma das faces da trinca deslize sobre a outra, na direção perpendicular à aresta da trinca. E no modo III, chamado de rasgamento ou deslizamento transversal, faz com que as faces da trinca deslizem uma sobre outra em sentido contrário e paralelas à aresta da trinca que avança. Um corpo de prova ou componente estrutural pode experimentar um destes modos de carregamento 39 ou então uma combinação de dois ou três deles (ANDERSON, 1991, p. 52; GODEFROID, 1995, p. 31). Comportamento Frágil. Comportamento Tenaz. Figura 9: Extensão da zona plástica para material frágil e tenaz (adaptado de LEE at alii, p. 265). Figura 10: Modos básicos de carregamento de separação da ponta da trinca (ANDERSON, 1991, p. 53; GODEFROID, 1995, p. 31). Considerando novamente o modelo de placa infinita, Westergaard (apud Godefroid, 1995, p. 33) determinou as tensões em um ponto (r,θ) próximos à ponta da trinca de acordo com a equação 6, para o modo I de carregamento, como se vê na figura 11 seguinte. 40 Figura 11: Definição dos eixos de coordenadas à frente da trinca. O eixo z é normal ao plano da página (adaptado de ANDERSON, 1991, p. 52). ' 3' *1 + sin sin 1 2 2 0 ) √! ' ' 3' · cos · )1 sin sin 0 2 2 2 0 √2!" ) ' 3' ) 0 sin cos ( / 2 2 Eq. (6) O fator √! é uma simples combinação entre a tensão nominal e o comprimento de trinca. Os outros parâmetros são considerados como parâmetros geométricos, o fator √! da equação 7, representa a grandeza das tensões elásticas na ponta da trinca, podendo então definir o fator de intensidade de tensão KI, no modo I de carregamento como (GODEFROID, 1995, p. 34): 2 √! Eq. (7) Todo material tem uma resistência característica à fratura conhecida como Tenacidade à Fratura, KIC. Quando a carga aplicada é tal que: KI ≥ KIC, então a trinca irá crescer (ZEHNDER, 2008, p. 5). A equação anterior é básica para a determinação de tenacidade à fratura, sob o modo I de carregamento e é inerente em projetos de mecânica da fratura (DIETER, 1988, p. 353). Ainda de acordo com Dieter (1988, p. 353) se um material é selecionado, KIc, é fixo. Mas se é permitido um tamanho de trinca relativamente grande e estável, então a tensão do projeto é fixa e há uma diminuição do valor de KIc. Por outro lado, quando um 41 sistema requer alta resistência mecânica e pouco peso, o valor de KIc deve ser mantido fixo, para se limitar os materiais a serem utilizados e a carga do sistema tem que ser mantida alta para se maximizar o valor de carga útil. Além do mais, os tamanhos de trincas permissíveis devem ser pequenas, sempre abaixo dos valores que podem ser facilmente detectadas através dos métodos de inspeção mais comuns. A partir disso, conhecendo-se o valor crítico de K, para um determinado material, com uma geometria definida, a uma temperatura e taxa de carregamento estabelecidos, o projetista pode então definir os tamanhos de trinca que uma estrutura pode tolerar, para certo nível de tensão de projeto. De forma alternativa, o projetista pode determinar o nível de tensão que pode ser aplicado de modo seguro, para uma dada trinca que já existe no componente estrutural ou estrutura (GODEFROID; CÂNDIDO; MORAIS, 2008, p. 35). Além da aproximação pelo campo de tensões elásticas, que define o fator K de intensidade de tensão, é possível a utilização de outro método usado pela Mecânica Linear Elástica de Fratura para tentar predizer a fratura de materiais. Este método foi proposto por Griffith em 1920, chamado de aproximação pelo balanço de energia (GODEFROID, 1995, p. 64). De acordo com Griffith (apud ANDERSON, 1991, p. 36) pela primeira Lei da Termodinâmica, quando um sistema se desloca de um estado de não equilíbrio para um estado de equilíbrio, haverá decréscimo líquido de energia. Então este princípio pode ser utilizado para a formação de uma trinca: Pode-se supor, para o presente caso, que uma trinca se forma pela súbita aniquilação de trações que atuam na sua superfície. No instante seguinte a esta operação, as deformações e portanto, a energia potencial correspondente apresentam o seu valor original. Mas em geral o novo estado não é o de equilíbrio. Se não se trata de um valor de equilíbrio, então a partir do teorema de energia potencial mínima, a energia potencial será reduzida para a realização do equilíbrio; se trata de um equilíbrio, a energia não vai mudar. Uma trinca irá se formar no material ou uma já existente propagará se e somente se a energia total do sistema diminuir ou permanecer constante. A energia total da placa trincada pode ser escrita da seguinte forma (GODEFROID, 1995, p. 64 e 65): 42 3 34 35 36 + 7 Eq. (8) Onde: • • • • Uo = energia elástica da placa não trincada carregada (constante); Ua = mudança de energia de deformação elástica, causada pela introdução da trinca na placa; Uγ = mudança de energia superficial elástica, causada pela formação das superfícies da trinca; F = trabalho realizado pelas forças externas: sinal de subtração, uma vez que não se trata de parte da energia (potencial) interna da placa. F = carga x deslocamento. A instabilidade do crescimento da trinca irá ocorrer quando U não mais crescer com o aumento de a. Matematicamente tem-se (GODEFROID, 1995, p. 66): 83 90 8 Eq. (9) Uma vez que Uo é constante, tem-se: 8;35 36 + 7< 90 8 836 8=7 + 35 > ? 8 8 Eq. (10) Eq. (11) Do lado esquerdo da equação 11 acima, ∂F/∂a representa a energia fornecida pelo trabalho externo F por unidade de extensão de trinca. ∂Ua/∂a é o aumento de energia elástica relativo ao trabalho externo ∂F/∂a. Desta forma [∂(F – Ua)/∂a] representa a quantidade de energia que permanece disponível no sistema para a extensão da trinca. Já do lado direito da expressão, ∂Uγ/∂a representa a energia superficial elástica das superfícies da trinca. Esta é a energia necessária para o crescimento da trinca, isto é, a resistência do material à extensão da trinca (GODEFROID, 1995, p. 66; ANDERSON, 1991, p. 36). 43 Griffith recorreu à análise de tensão desenvolvida por Inglis, para mostrar que o valor absoluto de Ua é dado por: (GODEFROID, 1995, p. 66; ANDERSON, 1991, p. 36). |35 | ! A Eq. (12) Além disto, a energia Uγ é igual ao produto da energia superficial elástica γe do material pela nova área superficial da trinca: 36 2=2BC > Eq. (13) Para o caso em que não existe trabalho realizado pelas forças externas, a chamada condição de deslocamento fixo, F = constante (∂F = 0) e a mudança de energia elástica Ua, causada pela introdução da trinca na placa é negativa. Há um decréscimo na energia de deformação elástica da placa, porque a placa perde rigidez. Daí então: (GODEFROID, 1995, p. 67) 836 835 8 8 8 + ! A 4BC 0 8 ! 2BC A Eq. (14) Eq. (15) Eq. (16) O balanço proposto por Griffith prevê a seguinte relação entre a resistência e o tamanho de defeito: (GODEFROID; CÂNDIDO; MORAIS, 2008) 44 Para tensão plana: 2ABC ! Eq. (17) 2ABC !=1 + F > Eq. (18) E Para deformação plana: E Onde: • • • • σf = tensão de fratura; E = módulo de elasticidade do material; ν = coeficiente de Poisson; γ = energia superficial do material (superfícies novas da trinca). 2.7.5. Integral J A ideia da integral J surgiu a partir de Eshelby (1951) num trabalho sobre o cálculo de forças em trincas estáticas e dinâmicas de um meio elástico e com uma discussão sobre o balanço de energia associado à propagação de trinca. Neste trabalho Eshelby definiu uma série de integrais de contorno, independentes do caminho, das quais a integral J é uma destas relações (GODEFROID, 1995, p. 90). Mas pode-se creditar a Rice em 1968 o pioneiro a reconhecer que a integral J poderia ser usada em potencial na Mecânica da Fratura. Segue-se o tratamento dado por Rice. Considere um corpo de prova com uma trinca interna submetido a um carregamento externo (GODEFROID, 1995, p. 90). De acordo com Dieter (1988, p. 364) o que Rice fez foi mostrar que a linha da integral J relacionada com a energia nas proximidades de uma trinca pode ser usada para a solução em problemas de trincas de duas dimensões na presença de deformação plástica. De acordo com sua observação a fratura ocorre quando o valor da integral J atinge um valor crítico, sendo a unidade de J (N/m ou J/m2). Um balanço de energia do tipo de Griffith, como visto na equação 8 45 pode ser utilizado novamente. Desta forma Godefroid (1995, p. 91) cita que a condição para a instabilidade do corpo se remete à equação 11. Mas por outro lado, a energia potencial vale: 3G 34 35 + 7 Eq. (19) Daí tem-se: +H 83G 8=7 + 35 > I 8 8 Eq. (20) Por definição, para um comportamento linear elástico, a equação 20 anterior caracteriza a força G para extensão da trinca. Para comportamento elasto-plástico trabalha-se com um equivalente de G, que recebe o nome de J. Daí: (GODEFROID, 1995, p. 90; SURESH, 1991, p. 165) J + 83G 8=7 + 35 > H I 8 8 Eq. (21) Estas equações acima fornecem a interpretação física para J. Uma vez que ∂F/∂a representa a energia disponibilizada pelas forças externas por incremento da extensão da trinca e ∂Ua/∂a é o acréscimo de energia elástica devido ao trabalho externo ∂F/∂a realizado, J então representa a variação de energia armazenada no corpo com o progresso da trinca, de forma a fornecer a energia ∂Uγ/∂a para um aumento na superfície da trinca de ∂a (Ibidem). A integral J pode ser interpretada como uma diferença da energia potencial entre duas amostras expostas a carregamentos, onde estas duas amostras possuem uma pequena diferença no tamanho de trinca (DIETER, 1988, p 365). Admitindo-se então que a integral J pode ser utilizada como um critério de fratura de materiais, deve, portanto existir uma relação da integral J com o fator de intensidade de tensão K (GODEFROID, 1995, p. 99). 46 Mas é valido ressaltar que Irwin (1956) propôs um modelo para fratura de materiais, essencialmente equivalente ao modelo energético de Griffith, porém de uso mais conveniente para resolução de problemas de engenharia. Irwin definiu uma taxa de liberação de energia G, que representa a energia disponível para um incremento no crescimento da trinca. Portanto de acordo com Irwin: K 835 8 Eq. (22) O termo taxa usado neste contexto não se refere à derivada em relação ao tempo. O significado de G é a taxa de mudança de energia potencial com a área trincada. Como G também é obtida a partir da derivada de um potencial, esta grandeza também é chamada de força para extensão de trinca ou de força motriz da trinca (ANDERSON, 1991, p. 41; GODEFROID, 1995, p. 68). Pode-se estabelecer então uma relação entre J, G e K, partindo-se das equações já mencionadas. De acordo com a equação 12 e pela definição de G, tanto para carga constante como para deslocamento constante, tem-se: (GODEFROID, 1995, p. 69) Para tensão plana: 835 ! 8 A Eq. (23) 835 ! · =1 + F > 8 A Eq. (24) K Para deformação plana: K Uma relação de grande importância é obtida entre G e KI, onde se pode tomar a equação 2 √! (GODEFROID, 1995, p. 69). Tem-se: 47 Para tensão plana: A Eq. (25) · =1 + F > A Eq. (26) K Para deformação plana: K Agora partindo-se da interpretação física para J, de acordo com (GODEFROID, 1995, p. 69): J 83G 835 8 8 Eq. (27) Pode-se interpretar que J se iguala a G. Então pela MLEF existe uma relação entre J, G e K e desta forma tem-se: Para tensão plana: A Eq. (28) · =1 + F > A Eq. (29) JK Para deformação plana: J K Estas equações acima são consideradas o âmago da aproximação da integral J. Ela diz que o valor de J (obtida sob condições elasto-plásticas) é numericamente igual a taxa de energia de deformação liberada (obtida sob condições elásticas). Esta igualdade tem sido demonstrada nas medições de JIc para amostras pequenas completamente deformadas plasticamente e GIc para amostras maiores elasticamente deformadas satisfazendo as condições de deformação plana da mecânica linear elástica de fratura. 48 Portanto JIc pode ser usado como um critério de fratura da mesma forma que GIc e KIc também podem (DIETER, 1988, p. 365 e 366). Tomando-se K = Kc (início da propagação instável da trinca) e J = Jc (início da propagação estável da trinca), percebe-se que J vai atingir o seu valor crítico quando G e K também atingirem os seus valores críticos. Estes resultados tornam-se interessantes, uma vez que se está comparando um critério para crescimento estável de trinca com um critério de propagação instável, o que, aparentemente, poderia ser incompatível (GODEFROID, 1995, p. 69). Quando se analisa o CTOD muitos materiais elasto-plásticos apresentam um crescimento de trinca estável antes de sua fratura. A integral J caracteriza este crescimento estável de trinca. Desta forma quando a integral J atingir um determinado valor particular para o material, o campo de tensões e de deformação plástica na ponta da trinca serão de tal magnitude que promoverão a iniciação da propagação da trinca (GODEFROID, 1995, p. 106). 2.7.5.1. Curva de Resistência ao Crescimento de Trinca Para Anderson (1991, p. 161) muitos materiais com alta tenacidade à fratura não falham catastroficamente em valores particulares de J. A maioria deles expõe uma curva crescente de resistência, chamada de curva R, onde J aumenta com o crescimento da trinca. A figura 12 a seguir mostra esquematicamente uma curva deste tipo, para materiais dúcteis. No estágio inicial da curva, a resistência R se aproxima de uma reta e existe um crescimento de trinca aparentemente pequeno devido ao embotamento da ponta da trinca. À medida que J aumenta, o material sofre falhas localizadas na ponta da trinca, por conseguinte a trinca avança mais. Devido ao fato de a curva R ser crescente, a propagação inicial é tida usualmente como estável, mas pode ocorrer a instabilidade da trinca para determinados valores de J. Godefroid (1995, p. 106) afirma que se pode notar a presença de duas regiões distintas, sendo elas: a linha de embotamento da trinca e a linha de avanço da trinca. 49 Figura 12: Curva esquemática da resistência J para materiais dúcteis (adaptado de ANDERSON, 1991, p. 162). Para Godefroid (1995, p. 106) a curva de resistência se inicia a partir do aparecimento de uma trinca fina e aguda e quando não existe sobrecarga no material. A partir do momento em que o material é exposto a um carregamento a ponta da trinca embota. Este feito aumenta na medida em que a carga aumenta, até que se atinge um valor crítico de carga e a trinca passa a avançar na frente do embotamento. No momento em que o primeiro avanço ocorre, uma medida para a tenacidade à fratura é realizada e definida. Em termos de J, isto quer dizer o valor de JIC. Conforme Anderson (1991, p. 161) uma medida de tenacidade à fratura, JIC, é definida próxima ao valor de iniciação estável de propagação de trinca. Contudo o ponto exato para determinar este valor não é bem definido. Por isso estabelece para JIC um valor arbitrário, da mesma forma que se usa na determinação do limite de escoamento de um material o valor de 0,2% de deformação. 2.7.6. Ensaios de Tenacidade à Fratura Nesta seção considera-se os procedimentos de ensaio com os quais uma aproximação pela mecânica da fratura pode ser utilizada para medir significativamente propriedades de materiais. Tem-se visto que o campo de tensão elástica próximo à ponta da trinca pode ser descrito por um parâmetro simples chamado de fator de intensidade de tensão K. A grandeza desse fator depende da geometria do sólido que contém a 50 trinca, do tamanho e localização da trinca dentro do sólido e da magnitude das cargas aplicadas ao corpo (DIETER, 1988, p.356). Mas para muitos materiais em engeharia é desejável que se tenha uma alta tenacidade à fratura, ou pelo menos um valor para tal, que permita uma significativa deformação plástica antes da fratura total do material. Para estes materiais é necessário a utilização de parâmetros não-lineares de fratura, para a medição das propriedades de tenacidade à fratura. Os parâmetros normalmente usados são: a integral J e o CTOD (Crack Tip Opening Displacement). É válido ressaltar que para estes materiais, a fratura ocorre por meio de mecanismos dúcteis de fratura (ASM METALS HANDBOOK, 1996, p. 976). De acordo com a norma ASTM E1820 (2008, p. 4) o objetivo do ensaio é primeiramente carregar o CP à uma carga cíclica para introduzir ao mesmo uma pequena trinca, procedimento chamado de pré-trincamento por fadiga12. Este prétrincamento induzirá para um determinado tipo de material uma das seguintes respostas: (i) tamanho de trinca instável e que se refere à fraturas instáveis dos materiais de engenharia; (ii) tamanho de trinca estável, que se refere ao rasgamento estável do material. A fratura instável tem como resultado um único ponto de valor de tenacidade à fratura determinando assim o ponto de instabilidade para o respectivo material. Já o rasgamento estável resulta numa curva contínua de tenacidade à fratura versus tamanho de trinca numa relação que recebe o nome de curva de resistência R. Existem duas técnicas para esta obtenção destes dados, para uma elaboração da curva R. A primeira consiste no método que inclui vários corpos de prova onde são feitas medições simples para J e ∆a e não é necessário um monitoramento para o crescimento de trinca durante o ensaio, ou seja, a trinca é medida após a realização do ensaio. Porém para nesta técnica são gastos muitos corpos de prova. O segundo método é o de ensaio único para determinação de J. Mas para isto é necessário um equipamento sofisticado que faça o monitoramento da trinca, ∆a, durante o período de teste. Portanto, ou se usa um equipamento barato e menos sofisticado porém com muitos corpos de prova, ou então se utiliza poucos corpos de prova, contudo necessita-se de um 12 Mais informações a respeito do pré-trincamento por fadiga são encontradas no capítulo de materiais e métodos, página 71. 51 equipamento caro, moderno e eficiente para a obtenção de dados com um grau de confiança aceitável. A figura 14 exemplifica uma curva de resistência obtida nestes ensaios (ASM METALS HANDBOOK, 1996, p. 976 e 977; ASTM – E1820, 2008, p. 4). Para esta pesquisa foi utilizado o segundo método, também conhecido ensaio único de determinação de J, que utiliza a flexibilidade elástica (compliance) para a aquisição dos dados. Durante este ensaio descarregamentos parciais são feitos para que se adquira as inclinações das retas elásticas para cada tamanho de trinca, como explícito na figura 13. Isto permite avaliar as respectivas relações de flexibilidade a cada descarregamento. Para esta técnica são requeridas medições contínuas de carga, deslocamento e mudança de energia potencial simultaneamente. As mudanças no potencial são relacionados ao tamanho de trinca através de métodos analíticos ou até mesmo empíricos (ASM METALS HANDBOOK, 1996). Conforme a norma ASTM E1820 (2008, p. 4) se estes dados de resposta são obtidos, então a curva de resistência R é elaborada e vários valores de tamanhos da trinca estável podem ser determinados. Figura 13: Gráfico ilustrativo de carga versus deslocamento, com descarregamentos parciais durante o ensaio de integral J (adaptado de ANDERSON, 1991, p. 442). 52 Figura 14: Curva de resistência J-R obtida através de ensaios de integral J. (adaptado de ASM METALS HANDBOOK, 1996, p. 979). Um dos corpos de prova que pode ser utilizado para a realização do ensaio de tenacidade à fratura é o do tipo CT (compact tension), que é definido pela norma ASTM 647-00 (2000, p. 10) como sendo um corpo de prova com um entalhe simples e ideal para ser carregado sob tração. Um exemplo do mesmo é mostrado na figura 15 a seguir. Ele normalmente é usado para determinação dos valores de tenacidade à fratura do material, tais como simbolizados por KIC e JIC, e que no momento da falha representa a magnitude de carga chamada de valor crítico. Este tipo de corpo de prova também pode ser utilizado para os ensaios de propagação de trinca por fadiga (SCHIJVE, 2004, p. 98). 53 Figura 15: Corpo de prova do tipo CT, Compact Tension (LEE et alii, 2005, p. 267). 2.8.Comportamento em Fadiga 2.8.1. Introdução Os elementos estruturais de engenharia, em sua maioria, estão submetidos em serviço a um carregamento cíclico, variável com o tempo. Neste caso, este carregamento cíclico, mesmo com uma intensidade de aplicação no regime elástico dos materiais, provoca o fenômeno de degradação mecânica conhecida como “fadiga”, que pode levar a estrutura à uma falha catastrófica final (GODEFROID, 1995, p. 142). Para Mayer et alii (2003) as propriedades em fadiga dos materiais usados sob carga cíclica têm que ser conhecidas, desde que esta carga seja muito maior do que a carga estática, o que pode causar algum tipo de falha. O número de ciclos em aplicações automotivas pode ser relativamente alto, isto é, as rodas de um carro estão sob tensões de amplitudes variáveis, que podem alcançar 108 ciclos de trabalho e então as fadigas de alto ciclo e suas propriedades passam a ser de grande interesse. Faz-se necessário então a utilização das propriedades em fadiga das ligas de magnésio que estejam em condições de fundição similares às usadas na realidade. Sérios defeitos de materiais incluindo porosidade, filmes de óxidos ou inclusões intermetálicas facilitam a iniciação 54 de trinca por fadiga, o que reduz a vida útil e o número de ciclos (Influence of porosity on the fatigue limit of die cast magnesium and aluminium alloys. p. 245) A vida útil medida para materiais contendo porosidade normalmente são de uma dispersão maior, uma vez que o processo de medição das propriedades cíclicas das amostras depende da dimensão das eventuais porosidades e sua localização ao longo do volume (bulk), ou seja, na superfície e no interior das amostras (ibidem). 2.8.2. Fadiga dos materiais Segundo Dieter (1982, p. 375) quando um metal está sujeito a esforços cíclicos ou tensões flutuantes, a falha poderá ocorrer em valores de tensão abaixo daquele requerido para fraturar o material sob uma carga simples aplicada. As falhas ocorridas em condições de cargas dinâmicas são chamadas de “fadiga”, até mesmo porque ela é observada após um longo período de tempo em que o material esteve em serviço. A fadiga tem se transformado em um assunto relevante para os avanços tecnológicos, onde tem sido observada em diversos equipamentos, tais como: elementos estruturais de automóveis, aviões, navios, compressores, bombas, reatores, turbinas etc., com a preocupação em relação às cargas cíclicas e vibrações. Tal preocupação se explica pelo fato de que os equipamentos, em sua maioria, falham por fadiga, algo em torno de 90%. Lee et alii (2005, p. 57) afirmam que a fadiga é um processo de defeitos em locais específicos oriundos da cargas cíclicas. É resultado de processo cumulativo que consiste em iniciação, propagação e fratura final do componente. Durante a aplicação da carga cíclica podem ocorrer deformações plásticas localizadas ao longo dos pontos de maior aplicação das cargas. Estas deformações induzem defeitos permanentes e um desenvolvimento de trinca. À medida que o elemento experimenta um aumento do número de ciclos, o comprimento da trinca também aumenta. Após um determinado número de ciclos, este comprimento será suficiente para causar uma fratura final no material. As trincas se iniciam em locais como planos de deslizamento ou então em pontos de concentração de tensão, tais como bandas de deslizamento permanente, inclusões, porosidades e descontinuidades. Os planos atômicos de cisalhamento se localizam na superfície do material ou até mesmo dentro dos grãos. Estes deslizamentos 55 são chamados de nucleação de trinca, também podem ser referidos como sendo o primeiro passo para a formação do processo de degradação ‘fadiga’. Uma vez nucleada a trinca e com a continuação da aplicação da carga cíclica, a tendência é que a trinca cresça ao longo dos planos de tensão cisalhante máxima e atravessem os contornos de grão (LEE et alii, 2005, p. 58). A fadiga é um tipo particular de falha que evolui despercebidamente e a ruptura do material ocorre sem que nenhum aviso prévio seja observado. Numa visão macroscópica, a superfície de fratura é geralmente perpendicular à direção da tensão principal aplicada. A falha é usualmente reconhecida pelo aparecimento de uma superfície fraturada, a qual expõe uma região mais suave e outra mais rugosa onde a peça ou elemento estrutural falhou de maneira dúctil quando a seção transversal do corpo não era mais extensa o suficiente para poder suportar a carga. Frequentemente o progresso da trinca é indicado por uma série de sinais, também conhecidos como “marcas de praia” que vão do ponto de nucleação da trinca até o limite da fratura catastrófica (DIETER, 1982, p. 375). Pode-se dizer que a fadiga é um processo de exaustão da vida (ductilidade) inerente do material (MEYERS; CHAWLA, 1982, p. 441). Dentro das “marcas de praias” existem marcas mais específicas denominadas estrias, que possuem aspecto de anéis como numa seção de um tronco de árvore. Cada estria representa a posição sucessiva do avanço da frente da trinca a qual é normal à tensão aplicada. Cada uma delas representa a extensão da trinca durante um ciclo de carga, como pode ser observado na figura 16. No que diz respeito à falha final existe a formação de uma pequena protuberância de fratura (ou um pequeno lábio), que era uma parte menor remanescente do material, que suportava a carga pouco antes da falha ocorrer. O tamanho deste lábio formado depende da carga, do material e outras condições (DIETER, 1982, p. 396; LEE et alii, 2005, p. 59). 56 Figura 16: Marcas de praia e estrias de fadiga (adaptado LEE et alii, 2005, p. 60). Conforme Godefroid (1995, p. 143), o fenômeno de fadiga ocorre como resultado de carregamento mecânico puro, ou devido à atrição entre superfícies e agressividade do ambiente. Este progresso da degradação dos materiais pode ser analisado pelos seguintes termos: 1. Produção de dano cíclico inicial, na forma de endurecimento ou amolecimento do material; 2. Criação de microtrincas; 3. Coalescimento destas microtrincas, para formar um defeito inicial “fatal”; 4. Subsequente propagação macroscópica deste defeito; 5. Falha final catastrófica ou instabilidade. Tratando-se de Engenharia, os três primeiros tópicos acima, que envolvem deformação cíclica, iniciação e crescimento de microtrincas, são usualmente classificados em conjunto como iniciação de macrotrinca. Isto acarreta formação de um defeito de “tamanho de Engenharia” detectável. Assim, a vida total à fadiga pode ser definida como o número de ciclos necessário para iniciar a macrotrinca, Ni, e para propagar esta macrotrinca, Np, desde um tamanho subcrítico até a falha final. O número total de ciclos então pode ser estimado pela equação 32: (GODEFROID, 1995, p. 143). 57 L45M LN LG Eq. (30) A proporção relativa do número de ciclos para a falha está relacionada com cada um dos estágios de iniciação e propagação citados anteriormente e a sua dependência com o material. Geralmente números maiores de ciclos estão envolvidos com a propagação da trinca no estágio de crescimento. Outra característica estrutural importante que ocorre unicamente nas deformações por fadiga é o aparecimento de picos e vales formados na superfície do corpo, chamados de bandas de deslizamento de intrusão e extrusão, como mostra a figura 17. A formação de intrusões e extrusões implica na criação de microconcentradores de tensão, o que posteriormente pode gerar microtrincas na superfície do material. Estas irão coalescer para formar uma trinca dominante maior (DIETER, 1982, p. 394 e 395; ZEHNDER, 2008, p. 64). Sob carregamento repetido ou cíclico, os materiais podem falhar por fadiga em níveis de tensão bem abaixo dos valores de tensão de suas resistências (ZEHNDER, 2008, p. 64). Segundo Schijve (2004) os cálculos de resistência de estruturas são primeiramente embasados nas teorias da elasticidade. Quando o limite de escoamento é excedido ocorre a deformação plástica e uma teoria mais complexa de plasticidade deve ser utilizada. Porém o fenômeno de fadiga ocorre em amplitudes de tensão abaixo do valor de tensão limite de escoamento, ou seja, ainda dentro do regime elástico (também chamado de microplasticidade). Logo comportamentos elásticos podem ser aplicáveis satisfatoriamente. Segundo Meyers e Chawla (1982, p. 434): as trincas sob fadiga iniciam-se em singularidades ou descontinuidades nos metais. Tais descontinuidades podem estar na superfície ou próximas a ela. As singularidades podem ser microestruturais, tais como inclusões, ou geométricas, tais como arranhões. Estas singularidades podem estar presentes desde o início ou podem-se desenvolver durante a deformação cíclica, por exemplo, formação de intrusões e extrusões em bandas de deslizamento persistentes, como se pode observar na figura 17. 58 Figura 17: Formação de intrusão e extrusão (adaptado LEE et alii, 2005, p. 58). Como na superfície a deformação é mais favorável, devido à ausência de material do elemento estrutural, a deformação plástica fica menos constrangida. Então os deslizamentos de planos atômicos vão formando degraus ao longo da superfície, devido à aplicação de carga cíclica cisalhante. Estes novos degraus expõem uma nova superfície do material ao ambiente de trabalho e como conseqüência disso, finas camadas de óxidos são formadas e depositadas nestas novas superfícies, isto quando se trata de materiais metálicos. Outro aspecto significante neste acontecimento é que durante o deslizamento há um aumento de carga aplicada devido ao encruamento do material nas bandas de deslizamento, ou seja, um deslizamento reverso completo no ciclo seguinte não é possível, porque não se elimina totalmente os efeitos deste encruamento. É válido ainda ressaltar que a fina camada de óxido formada na superfície também dificulta o deslizamento reverso, daí então planos adjacentes começam a sofrer os efeitos de movimentação cíclica. Uma vez iniciadas as trincas na superfície, estas poderão se propagar para o interior do material dependendo da intensidade da carga cíclica (SCHIJVE, 2004, p. 10). A transição do estágio I de iniciação para o estágio II de crescimento ainda não foi bem definida. Esta definição não pode ainda ser dada de uma forma quantitativa, mas de uma forma qualitativa pode-se dizer: o período de iniciação de trinca é 59 supostamente concluído quando o crescimento da microtrinca não depende mais das condições da superfície do material (SCHIJVE, 2004, p. 13 e 14). Contornos de grão tornam-se importantes sítios de nucleação em grandes amplitudes de deformação e temperaturas acima de 50% da temperatura de fusão do material, ou ainda, em presença de impurezas que fragilizem os contornos, por exemplo, O2 em ferro. Contornos de macla são sítios importantes de nucleação de trincas em materiais HC (Hexagonal Compacto) como é o caso do Magnésio (MEYERS; CHAWLA, 1982, p. 435 e 436). Ainda de acordo com Meyers e Chawla (1982), em altas amplitudes, uma fração maior da vida em fadiga envolve o crescimento ou propagação de trinca. Para uma peça que contém um entalhe esta fração torna-se ainda mais relevante. E para estruturas ou microestruturas que contenham defeitos inevitáveis, a propagação de trinca é geralmente o aspecto de maior importância em fadiga, independente da amplitude da carga. As trincas começam em um modo de cisalhamento cristalográfico, penetram alguns décimos de milímetro e a partir daí se propagam na direção normal ao eixo de solicitação, em modo “tração”. Durante o trincamento ao longo dos planos de cisalhamento, o crescimento da trinca é de alguns nm/ciclo. O crescimento da trinca em fadiga neste caso ocorre por um mecanismo de embotamento e afinamento da ponta da trinca. Durante a parte de tração do ciclo de carga, deformações plásticas na ponta da trinca ocorrem em planos de deslizamento máximo. A reversão da carga para compressão obriga as faces da trinca a se juntarem, mas a nova superfície criada durante tração não é completamente fechada devido ao deslizamento em sentido reverso. Dependendo do material e do ambiente, uma grande parte deste deslizamento ocorre em novos planos cisalhantes e a ponta da trinca assume uma forma dobrada com “orelhas”, como pode ser observado na figura 18 (MEYERS; CHAWLA, 1982, p.437 e 438). 60 Figura 18: Crescimento de trinca por fadiga através do embotamento plástico (MEYERS; CHAWLA, 1982, p. 439). 2.8.3. Aplicação da Mecânica de Fratura Para a mecânica linear elástica de fratura (MLEF), os princípios de falha-segura (fail-safe) e vida-segura (safe-life) formam uma base de uma grande filosofia de projeto moderno na indústria. Muitos setores industriais têm mostrado interesse no estudo de propagação de trinca por fadiga e por utilização mais efetiva de materiais. Ambos os princípios reconhecem que as trincas podem existir num componente estrutural e que elas se propagam durante o serviço. Existem então as seguintes hipóteses: i) que a vida em fadiga de um componente seja determinada principalmente pela taxa de crescimento destas trincas sob carga cíclica; ii) que haja defeitos ou trincas preexistentes num elemento estrutural (MEYERS; CHAWLA, 1982, p. 442 e 443). A tenacidade à fratura estabelece a condição de falha e resistência (residual) de um elemento estrutural. Mas sua vida em serviço ou durabilidade é principalmente uma função da resistência ao crescimento da trinca subcrítica do material: resistência ao crescimento da trinca por fadiga, por corrosão sob tensão etc. (Ibidem). 61 O problema básico será o de caracterizar a cinética de propagação da trinca em fadiga em termos de força motriz apropriada. Como o crescimento da trinca procede da região mais solicitada na ponta da trinca, caracteriza-se a força motriz como sendo o fator de intensidade de tensão na ponta da trinca, isto é: (MEYERS; CHAWLA, 1982, p. 444; SURESH, 1991, p. 192) ∆ =5 + N > Eq. (31) A avaliação de taxa de propagação de trinca é proposta pela ASTM segundo norma E647-00: Standard Test Method for Measurement of Fatigue Crack Growth Rates. Corpos de prova cuidadosamente pré-trincados (conforme o ensaio para determinação da tenacidade KIC) são ciclados em torno de uma tensão média e de acordo com uma razão R, e o comprimento de trinca é monitorado durante o ensaio. A partir deste ensaio gera-se o gráfico comprimento de trinca versus número de ciclos de fadiga, de acordo como está esquematizado na figura 19 (GODEFROID, 1995, p. 146). Tempo Figura 19: Gráfico de tamanho de trinca, a em função do número de ciclos, N (adaptado de STEPHENS et alii, 2001, p. 143). A taxa de crescimento de trinca por ciclo, da/dN, pode ser expressa como função do fator de intensidade de tensão, ∆K, na ponta da trinca. Desta forma se for dada uma equação matemática que descreva o processo de crescimento de trinca e as condições de contorno para o mesmo, é possível computar a vida em fadiga (o número de ciclos para 62 a falha) (MEYERS; CHAWLA, 1982, p. 444). Para Godefroid (1995, p. 147), utilizando o gráfico da figura anterior e aplicando conceitos da Mecânica Linear Elástica de Fratura, pode-se elaborar um gráfico de taxa de propagação de trinca da/dN versus fator de intensidade cíclico de tensões ∆K. Esta relação é apresentada em escalas logarítmicas e fornece para a maioria dos materiais uma curva denominada de ‘curva sigmoidal’, conforme mostrado na figura 20. (mm/ciclo) Figura 20: Curva da/dN versus ∆K (LEE et alii, 2005, p. 275). Os resultados de uma suposta análise de trinca por fadiga como já mostrados na figura 20 cobrem um intervalo de valores de ∆K e taxas de crescimento de trinca por fadiga. Esta imagem não fornece informação do comportamento da trinca fora deste intervalo. Os ensaios ou experimentos expõem a presença de duas retas assintóticas verticais. A assíntota vertical à esquerda, ∆K = ∆Kth, indica que valores de ∆K abaixo do threshold (limiar) não são suficientes para causar o crescimento da trinca por fadiga. A outra assíntota, que está à direita ocorre para ciclos de ∆K onde Kmáx = KC. O que quer dizer que quando Kmáx alcança um valor crítico, isto leva o corpo de prova a uma falha catastrófica final. Se da/dN é plotado em função de ∆K numa escala logarítmica, é suposto então que a função da/dN = f(∆K) seja dividida em três regiões, que são denominadas por (SCHIJVE, 2004, p. 181 e 182): 63 i. Região chamada de threshold ou limiar de crescimento de trinca; ii. Região de Paris, devido a lei de Paris para esta parte do gráfico; iii. Região de crescimento de trinca estável. Considerando então a curva sigmoidal de propagação de trinca, na região I de crescimento, o limiar ∆Kth é definido como sendo o limite inferior de ∆K, abaixo do qual não ocorre crescimento de trinca. Em termos práticos, ∆Kth é definido como o fator cíclico de intensidade de tensão para o qual a taxa de crescimento é igual a 10-8 mm/ciclo (GODEFROID, 1995, p. 157). A região de threshold está relacionada neste caso ao limiar de crescimento de macrotrincas. Isto implica que o valor de ∆Kth diz respeito a trincas por fadiga das quais possuem tamanhos macroscópicos, mesmo quando valores de ∆K estiverem abaixo de ∆Kth. Se caso o valor de ∆K realmente estiver abaixo de ∆Kth quer dizer que as trincas sofrerão uma ‘desaceleração’ na sua propagação e assume-se então que nada de grave irá acontecer com relação seu crescimento (SCHIJVE, 2004, p. 182). Diversos fatores influenciam no limiar ∆Kth, incluindo o limite de escoamento, tamanho de grão e outros elementos microestruturais, a razão R, histórico de carregamento, tensões residuais, modo de abertura na ponta da trinca, módulo de Young, temperatura e ambiente. Mas de todas estas variáveis parece que a razão R, abaixo definida, é o fator que mais afeta a magnitude de ∆Kth (GODEFROID, p. 157 e 158). P N 5 Eq. (32) De acordo com Paris (apud SCHIJVE, 2004, p. 186) a relação entre da/dN e ∆K, ideal para a região II de propagação, onde C e m são constantes, pode ser descrita por: 8 Q=∆> 8L Eq. (33) Quando esta função é plotada numa escala logarítmica, então pode-se assumir uma forma linear para a mesma, onde m é a inclinação da reta. Tem-se: 64 T log log=Q> U log=∆> TL Eq. (34) Esta lei de Paris é muito útil para a região II da curva sigmoidal de fadiga, por causa de sua simplicidade, como já foi observado na figura 20. Contém apenas uma variável independente e não possui dependência com a geometria. Por exemplo, os dados obtidos na forma de log(da/dN) versus log(∆K) para um mesmo material porém com geometria diferente caíram na mesma linha. Pode-se considerar então que ∆K descreve adequadamente as taxas de crescimento de trincas para muitas aplicações de engenharia (MEYERS; CHAWLA, 1982, p. 446). Já na região III da curva, a taxa de crescimento da trinca é mais alta com relação às demais. Fica na ordem de 0,01 mm/ciclo ou maior. Nesta região os espaços entre as estrias de fadiga são menores que nas regiões I e II, sendo observadas por microscopia eletrônica. Pode-se observar ainda áreas de fraturas dúcteis entre estas pequenas estrias. Este aspecto dúctil não ocorre ao longo de toda a frente da trinca e por esta razão o crescimento da trinca aparenta ser estável. De fato o crescimento da trinca requer uma carga cíclica adicional, mas as áreas de fraturas dúcteis e estáveis indicam que a falha catastrófica final é instável e iminente. O tempo de crescimento nesta região é relativamente curto o que implica que a sua importância na engenharia é limitada. E por definição KC é o fator de intensidade de tensão causador de falha final (SCHIJVE, 2004, p. 187). Uma considerável quantia da vida em fadiga de um componente pode ser gasta no estágio I. No estágio II a trinca dominante cresce de maneira estável sob a aplicação de cargas cíclicas. No estágio III a trinca cresceu e atingiu tal tamanho que K > KC e o componente irá falhar instavelmente. O projeto por tolerância de danos supõe que a estrutura possua desde o início de trabalho pequenas imperfeições em sua microestrutura. A vida em fadiga então é calculada como sendo o número de ciclos necessários para o crescimento da trinca até um tamanho tal que: K > KC (ZEHNDER, 2008, p. 64). 65 Para Godefroid (1995, p. 146): A característica de fadiga que tem recebido a maior atenção pela Engenharia Estrutural é a taxa de propagação de trinca. A maioria das estruturas modernas pode ser projetada com a hipótese de que está presente na estrutura um defeito de dimensões abaixo dos limites de detecção por testes não destrutivos. A taxa de crescimento deste defeito, antes que ele alcance um tamanho instável, determina então o período de inspeção da estrutura. Materiais com uma melhor resistência à propagação de trinca por fadiga admitiriam maiores intervalos entre períodos de inspeção, ou a capacidade para trabalhar com tensões mais elevadas e pesos reduzidos. A vida em fadiga ou resistência em fadiga pode ser seriamente reduzida ou afetada quando surge na peça uma descontinuidade tal como um furo ou um entalhe. Como os elementos estruturais sempre possuem algum tipo de descontinuidade tais como, furos, cortes, chanfros, quinas etc., não é surpresa que as trincas por fadiga comecem nestas irregularidades geométricas. Uma maneira de minimizar um pouco este tipo de falha é através da redução de espaços vazios nos elementos, por meio de projetos e fabricação mais cuidadosos. Além de se considerar estas irregularidades geométricas como concentradores de tensão, outras descontinuidades e defeitos do próprio material tais como, defeitos metalúrgicos, porosidade, inclusão, rugosidade superficial etc., também podem funcionar como tal, sendo possível assim iniciar trincas por fadiga a partir dos mesmos (DIETER, 1982, p. 402). Quando a resistência ao crescimento de trinca controla a chamada taxa de propagação de trinca pode-se dizer que o período de crescimento de trinca já foi iniciado. Já o tamanho da microtrinca que irá possibilitar esta transição de iniciação para propagação se difere de material para material (SCHIJVE, 2004, p. 14). Então o crescimento da trinca dentro do período de propagação não depende mais das condições superficiais do material e sim de suas condições de volume (SCHIJVE, 2004, p. 29). 2.8.4. Ensaio de fadiga Para se usar as leis de propagação de trinca baseadas no fator de intensidade de tensão, as aplicações mais bem sucedidas são as da mecânica da fratura. Em contrapartida, com as aproximações tradicionais de controle por tensão e controle por deformação, assume-se pela mecânica da fratura que as trincas já existem nos materiais e estruturas. Parâmetros de fratura como K e J podem ser usados para caracterizar as tensões e deformações na ponta da trinca. Um entendimento fundamental de mecânica 66 da fratura e o limite do uso dos parâmetros de fratura são necessários para uma aplicação apropriada da própria mecânica da fratura para modelar e ensaiar a propagação de trinca por fadiga (LEE et alii, 2005, p. 237). Conforme já foi mencionado, a avaliação de taxa de propagação de trinca é proposta pela norma ASTM E647-00: Standard Test Method for Measurement of Fatigue Crack Growth Rates. Por esta norma os corpos de prova são cuidadosamente pré-trincados por fadiga (conforme o ensaio para determinação da tenacidade KIC, JIC e δIC) em torno de uma tensão média e de acordo com uma razão R, e o comprimento de trinca é monitorado durante o ensaio (GODEFROID, 1995, p. 146). É válido ressaltar que a pré-trinca por fadiga é importante porque ela proporciona ao corpo de prova uma trinca com tamanho e forma mais adequados à realidade, o que garante ao mesmo a eliminação dos efeitos de deformação plástica do processo de usinagem do entalhe, próximos à região útil de ensaio (ASTM E647-00, 2000, p. 5). Este método de ensaio envolve o carregamento cíclico de corpos de prova entalhados, onde os mesmos já foram pré-trincados por fadiga de um modo aceitável. O tamanho da trinca pode ser medida tanto manualmente, quanto por um método de análise de dados em função dos ciclos de fadiga já decorridos, e estes dados são submetidos à uma análise numérica de taxa de propagação de trinca. As taxas de crescimento de trinca por fadiga são expressas como uma função do fator de intensidade de tensão cíclica ∆K, as quais são calculadas embasadas nas teorias de tensões elásticas. Esta taxa de propagação de trinca por fadiga em função do fator de intensidade de tensão cíclica caracteriza a resistência do material à propagação estável de trinca sob carregamentos cíclicos (ASTM E647-00, 2000, p. 3). A norma ainda diz que a temperatura e os ambientes agressivos podem afetar significativamente a determinação da curva da/dN versus ∆K, assim como podem afetar na razão R e introduzir efeitos de variação de carga tais como frequência de flutuação e a forma de onda de um ciclo de carga. É necessário que haja uma atenção com relação a essas variáveis tanto para estudos em laboratórios quanto para aplicações em projetos de engenharia (Ibidem). 67 Portanto os ensaios de fadiga têm os seguintes propósitos (ASTM E647-00, 2000): i. Estabelecer a influência do crescimento de trinca por fadiga na vida útil dos componentes estruturais sob carga cíclica, prever dados gerais sobre um material em condições representativas e combiná-los com um valor apropriado de tenacidade à fratura, e obter informações sobre análise de tensão. ii. Estabelecer critérios de seleção de materiais e inspeção para uma determinada aplicação de tolerância de danos. iii. Estabelecer, em termos quantitativos, os efeitos individuais e combinados da característica metalúrgica, da fabricação, do ambiente e das variações de carga no crescimento da trinca por fadiga. A figura 21 ilustra um esquema de uma curva sigmoidal de taxa de propagação de trinca pelo fator cíclico de intensidade de tensão ∆K, oriunda de um ensaio de propagação de trinca por fadiga. Neste caso pode-se observar cada região separadamente e obter quais são as influências sobre cada uma delas. Figura 21: Ilustração esquemática da curva da/dN versus log(∆K), mostrando os diferentes regimes da propagação estável da trinca (adaptado de SURESH, 1991, p. 203). 68 O corpo de prova do tipo CT (compact tension) como mostrado na figura 22 é normalmente usado para determinação do valor de tenacidade à fratura do material, mas também pode ser utilizado para os ensaios de propagação de trinca por fadiga (SCHIJVE, 2004, p. 98). Figura 22: Ilustração de um corpo de prova do tipo CT, Compact Tension. (LEE et alii, 2005, p. 267). 69 3. MATERIAIS E MÉTODOS 3.1.Introdução Os métodos de trabalho consistiram em coletar as ligas AM50 e AM60, cedidas pela empresa TRW (unidade de Lavras), da forma em que elas foram fabricadas, ou seja, fundidas sob pressão, para que se pudesse obter a maior representatividade possível das mesmas. De posse do material, foram realizadas análises químicas em duas amostras de cada liga metálica. Foram confeccionados também os corpos de prova para os ensaios mecânicos com o intuito de obtenção e caracterização das propriedades dos materiais. E por fim foram embutidas também, pequenas amostras destas ligas, para análise metalográfica. As análises químicas das ligas em questão foram realizadas pela empresa RIMA, situada no município de Bocaiúva, utilizando dois métodos de análises, sendo eles o de Espectrômetro de Emissão Óptica (E.O.) e o de Espectrômetro de Plasma (ICP). Os resultados das respectivas análises estão expostas no capítulo de Resultados e Discussão. Para a caracterização das propriedades mecânicas tais como módulo de elasticidade, limite de escoamento, limite de resistência, tenacidade à fratura e resistência à fadiga, já citadas ao longo do projeto foi feita uma série de ensaios: de tração, de tenacidade à fratura, de propagação de trinca por fadiga, de dureza e análise fratográfica no MEV (Microscópio Eletrônica de Varredura). Os equipamentos utilizados nos ensaios foram: uma máquina servo-hidráulica da marca MTS 810 de 10 toneladas de capacidade de carga máxima, uma máquina servo-hidráulica marca INSTRON de 25 toneladas de capacidade de carga máxima, um durômetro WOLPERT e um MEV da marca JEOL. Os corpos de prova para os ensaios mecânicos foram usinados num centro de usinagem da marca ROMI, no laboratório de usinagem da UFSJ, no campus Santo Antônio, sendo produzidos dois tipos de corpos de prova: um tipo cilíndrico para tração e outro do tipo CT (compact tension) para ensaios de tenacidade à fratura e propagação de trinca por fadiga. 70 As amostras para metalografia foram seccionadas sem orientação preferencial, pois o material foi fundido sob pressão, as quais foram embutidas com resina de cura a frio, sendo necessário um tempo de 24 horas para efeito da cura. Em seguida foram realizados os procedimentos de preparação metalográfica, começando pela lixa 80 e em seguida pelas lixas 120, 400, 600, 800, 1000, 1200 (escala mesh) e terminando na lixa 1500. Na sequência, procedeu-se o polimento das amostras, sendo utilizados os abrasivos de alumina com tamanho de partículas de 1µm, 0,3µm e pasta de diamante de 0,25µm. O reagente utilizado para os ataques químicos das amostras foi o ácido fluorídrico, cuja a concentração em água destilada era de 10%. 3.2.Ensaios de Tração Este ensaio consistiu em acoplar os CPs às garras da máquina servo-hidráulica da marca Instron e submetê-lo a um carregamento uniaxial de tração, continuamente crescente, com uma velocidade de ensaio de 7mm/min. Todos os dados foram coletados através de um computador acoplado à maquina. Observações simultâneas também foram feitas em seu alongamento. Foram utilizados quatro corpos de prova para a liga AM60 e seis para a liga AM50, e todos os ensaios foram realizados à temperatura ambiente. Os CPs utilizados foram do tipo cilíndrico, de acordo com norma ASTM E8M (2004). As dimensões estão mostradas na figura 23. Este ensaio foi indispensável, pois dele se obteve informações a respeito do módulo de elasticidade, tensão limite de escoamento, tensão limite de resistência, tenacidade, resiliência e tensão limite de ruptura. Estes dados foram utilizados posteriormente para a calibração da servohidráulica nos ensaios de propagação de trinca por fadiga e de tenacidade à fratura. 3.3.Ensaios de Tenacidade à Fratura O ensaio de tenacidade à fratura consistiu no carregamento de um corpo de prova entalhado com uma pré-trinca por fadiga, em uma máquina do tipo servohidráulica, MTS, de 10 toneladas de capacidade de carga máxima, para induzir a seguinte resposta: crescimento estável de trinca. 71 Figura 23: Dimensões do corpo de prova cilíndrico para ensaios de tração (ASTM E 8M, 2004, p. 6). É importante ressaltar que o pré-trincamento por fadiga é realizado para que se produza no CP uma trinca de tamanho e forma mais representativa da realidade. Experiências anteriores já mostraram que apenas o entalhe feito pelo processo de usinagem não é suficiente para representar os resultados de tenacidade à fratura de modo satisfatório. Faz-se então um pequeno trincamento e esta nova trinca mais aguda fornece condições mais reais à respeito do comportamento e da propagação da trinca para materiais utilizados em engenharia (ASTM E1820, 2008, p. 4). Além disso os efeitos de encruamento do material devido ao processo de usinagem são eliminados pela ponta da trinca e deixam de ser um obstáculo, o que poderia mascarar o resultado do ensaio. A determinação de KC ou JC pode ser feita com a utilização da norma ASTM E 1820 (2008). O ensaio da integral J consistiu em carregar sob modo de tração o CP do tipo CT, sendo realizados carregamentos e descarregamentos em determinados intervalos de tempo estabelecidos pela norma ASTM E1820. As curvas de J x ∆a, e J-R, em função da variação do comprimento de trinca a, foram obtidas simultaneamente pelos dados coletados pela máquina servo-hidráulica. O fator J foi calculado por uma expressão do tipo da equação 35, já inserida no software utilizado pelo equipamento, enquanto que o tamanho de trinca a pode ser determinado a partir dos dados captados pelo clip-gauge. Cada CP padronizado possui uma expressão que relaciona o tamanho de trinca com a sua flexibilidade. 72 J=N> JCM=N> JGM=N> ==N> > · =1 + F > JGM=N> A (Eq. 35) Onde: Z=X+1> \VW=X> + \VW=X+1> =X> + =X+1> JVW=X> HJVW=X+1> Y [· I · H1 + B=X+1> · Y [I =X+1> ] =X+1> Z=X+1> 2 0,522 B=X+1> 1 0,76 =X+1> ` =X+1> ` (Eq. 36) (Eq. 37) (Eq. 38) Os termos das equações acima representam respectivamente: K = fator de concentração de tensão; E = módulo de elasticidade do material; Apl = área abaixo da curva carga versus deslocamento, durante os carregamentos e descarregamentos; W = largura do CP; B = espessura do corpo de prova; b(i – 1) = área ainda não trinca do CP; υ = coeficiente de Poisson do material; η e γ são funções de b e W como já mostrados nas equações acima. A figura 24 exemplifica as dimensões do corpo de prova CT em função de W e B, de acordo com a norma ASTM E 1820. As respectivas medidas de W e B são: 28 e 7 milímetros. 73 Figura 24: Dimensões em milímetros do corpo de prova CT. A figura 25 a seguir exemplifica como o clip-gauge é montado na boca do entalhe do corpo de prova C(T). Figura 25: Clip-gauge montado na boca do entalhe do corpo de prova. As figuras 26 e 27 mostram respectivamente a máquina servo-hidráulica da marca MTS de 10 toneladas de capacidade de carga máxima e o corpo de prova do tipo C(T) posicionado para o ensaio de tenacidade à fratura. 74 3.4.Ensaios de Propagação de Trinca por Fadiga Para esta pesquisa também foram realizados ensaios de propagação de trinca por fadiga. O ensaio consistiu em expor o corpo de prova a um carregamento cíclico. É válido lembrar que da mesma forma como foi feito no ensaio de tenacidade à fratura, antes dos ensaios de fadiga, todos os CPs foram também submetidos a um prétrincamento por fadiga com carga constante. Cada ensaio de propagação de trinca por fadiga teve duração em média de duas horas e ao longo deste tempo o monitoramento foi contínuo, feito pelo computador, que registrou a um determinado intervalo de tempo (em minutos) um ponto da curva que está apresentada na discussão de resultados. Cada CP foi rompido por tração, após o término do ensaio de fadiga, para que se pudesse visualizar a região do CP por onde a trinca se propagou. Os referidos CPs foram esmaltados na parte fraturada para evitar a oxidação e guardados para serem levados ao MEV, para análise fratográfica. Figura 26: Equipamento servo-hidráulico MTS-810 para ensaios mecânicos. UFOP/DEMET/GESFRAM. 75 Figura 27: CP posicionado na máquina servo-hidráulica, para ensaio de tenacidade à fratura. Tomou-se para este ensaio, assim como no de tenacidade à fratura, a geometria compact tension – CT, e todas as dimensões já foram esquematizadas na Figura 24. Em todos os ensaios de propagação de trinca por fadiga a carga máxima foi calculada de tal forma a se ter a propagação da trinca sempre no regime linear-elástico. Os ensaios de fadiga com amplitude constante também foram elaborados em uma máquina servo-hidráulica MTS de 10 toneladas de capacidade de carga máxima, com monitoramento por computador. Os CPs foram posicionados na máquina similarmente ao ensaio de tenacidade à fratura e com a ajuda de um clip-gauge, os dados foram transmitidos ao computador. As configurações básicas da máquina foram: • Razão de tensão R = 0,1 • Frequência de trabalho = 30Hz • Tipo de onda senoidal • Temperatura de ensaio ≈ 20°C 3.5. Ensaios de Dureza Foram realizados ensaios de dureza Brinell no equipamento WOLPERT, onde se utilizou uma esfera de aço de diâmetro igual a 2,50mm e a carga P aplicada foi de 31,25kgf. Os resultados dos ensaios de dureza foram obtidos de acordo com a equação 39 a seguir: 76 c] 2d e! · ;e + √e + T < (Eq. 39) 3.6.Análise de Fratografia por MEV As análises de microscopia eletrônica dos corpos de prova fraturados foram feitas num MEV de marca JEOL, pertencente aos departamentos de Engenharia Geológica e Metalúrgica da UFOP. As amostras foram então posicionadas em suportes fixos dentro do tubo e as imagens projetadas no visor do monitor foram captadas e expostas no capítulo de Resultados e Discussão. A seguir, na figura 28, tem-se uma fotografia do MEV utilizado. Figura MEV (microscópio eletrônico de varredura). Figura 28: 28: MEV (microscópio eletrônico de varredura). UFOP/DEMET/GESFRAM. 77 4. RESULTADOS E DISCUSSÃO Neste capítulo estão apresentados e discutidos os resultados dos ensaios mecânicos realizados nesta pesquisa, tais como tração, dureza, tenacidade à fratura e fadiga, além das análises químicas, metalográficas e fratográficas. 4.1.Análise Química Nas tabelas 3 e 4 estão mostradas as composições químicas, especificadas pela norma ASTM-B93 (2000) e as obtidas pela análise. Pode-se notar que os teores de alumínio para ambas as ligas estão abaixo do valor especificado por norma, o que pode ter afetado na ductilidade desejada para as aplicações estruturais. Além do alumínio, o berílio para a liga AM60 também se apresentou fora da especificação. Portanto o material não está dentro da faixa de trabalho das especificações, porém as ligas foram pesquisadas da mesma forma. Para Sakkinen (1994 apud FERRI, 2008, p. 17) os principais elementos de liga em questão são Alumínio, Zinco, Manganês, Silício e Berílio. O alumínio melhora as propriedades mecânicas, o zinco também melhora a resistência mecânica em temperatura ambiente além de aumentar a fluidez da liga. O manganês é benéfico na proteção contra a corrosão, pois possui afinidade com ferro que é altamente nocivo ao magnésio com relação às taxas de corrosão. O silício aumenta a resistência à fluência devido à formação da fase Mg2Si. E por fim o berílio, que apesar de presente em proporções iguais a 10 PPM, não altera as propriedades mecânicas, mas reduz a oxidação das ligas. Tabela 3: Composição química para a liga AM50. 78 Tabela 4: Composição química para a liga AM60. 4.2.Análise Metalográfica As figuras 29, 30, 31 e 32 mostram, respectivamente, os resultados das análises metalográficas, em ampliações diferentes. Ambas as amostras foram embutidas com resina de cura a frio e não houve escolha de direção preferencial do material, pelo fato do mesmo ser fundido sob pressão. Pode-se perceber que a liga AM50 se mostrou mais suscetível ao ataque químico do ácido fluorídrico (concentração da solução de 10% em água destilada), pois a parte escura se mostrou de tonalidade mais intensa. De acordo com ASM HANDBOOK (2004), para as duas ligas a fase mais clara das imagens é a matriz de magnésio e a parte escura representa a segunda fase Mg17Al12, também chamada de ‘eutético divorciado’. Observa-se também, que para a liga AM60 esta segunda fase está em maior quantidade do que para a liga AM50, como mostrado pelas setas nas fratografias de MO. Isto pode ser devido ao teor de alumínio do material AM60 ser maior, como exposto na análise de composição química. 79 Matriz de Mg. Fase γ. Figura 29: Análise metalográfica, amostra AM60 com ataque de ácido fluorídrico tempo de ataque 25s, ampliação de 400 vezes. Matriz de Mg. Fase γ. Figura 30: Análise metalográfica, amostra AM50 com ataque de ácido fluorídrico tempo de ataque 25s, ampliação de 400 vezes. 80 Matriz de Mg. Fase γ. Figura 31: Análise metalográfica, amostra AM60 com ataque de ácido fluorídrico durante 25s, ampliação de 800 vezes. Matriz de Mg. Fase γ. Figura 32: Análise metalográfica, amostra AM50 com ataque de ácido fluorídrico durante 25s, ampliação de 800 vezes. 81 4.3.Ensaios de Tração Os valores encontrados nos ensaios de tração das ligas AM50 e AM60 estão expostos nas tabelas 5 e 6 respectivamente. Nota-se que, com exceção do valor de redução de área e o valor de limite de escoamento para o CP2 da liga AM50, todos os outros valores analisados da liga AM60 foram superiores aos da liga AM50, inclusive as curvas expostas no gráfico. Devido à questão da liga AM60 possuir em sua composição química um teor de alumínio superior a da liga AM50 e de acordo com literatura consultada, já se esperava que o material AM60 obtivesse valores superiores nas propriedades relacionadas ao ensaio de tração. Pois, se o teor de alumínio é superior, então, como conseqüência disto, forma-se em maior quantidade a fase Mg17Al12, que é responsável pelo acréscimo de resistência mecânica e tenacidade destes materiais em estudo. Na figura 33 observa-se o gráfico com as curvas de tensão versus deformação obtidas para ambas as ligas no ensaio de tração e realmente pode-se constatar aquilo que foi dito nas linhas anteriores. Para Sakkinen (1994 apud FERRI, 2008) o alumínio é o principal elemento de liga, quando se trata de ligas de magnésio, sendo responsável pelo aumento da fluidez, resistência mecânica e ductilidade. Tabela 5: Resultados do ensaio de tração para a liga AM50. Limite de Escoamento (MPa) Limite de Resistência (MPa) CP1 65.18 116.52 CP2 90.32 162.69 CP3 64.41 113.60 CP4 79.68 158.52 CP5 69.95 128.77 CP6 79.54 175.18 Média do Limite de Escoamento = 75.85MPa Média do Limite de Resistência = 142.55MPa Alongamento = 6,40% Redução de área = 0,21% Módulo de Elasticidade = 27.10GPa Dureza = 57,5HBS 82 Tabela 6: Resultados dos ensaios de tração para a liga AM60. Limite de Escoamento (MPa) Limite de Resistência (MPa) CP1 88.04 170.00 CP2 87.07 192.00 CP3 90.00 189.00 CP4 91.01 190.00 Média do Limite de Escoamento = 89.03MPa Média do Limite de Resistência = 185.25MPa Alongamento = 10,70% Redução de área = 0,20% Módulo de Elasticidade = 41GPa Dureza = 67,3HBS Curva Tensão x Deformação 200 175 Tensão (MPa) 150 125 100 AM60 75 AM50 50 25 0 0 5 10 15 Deformação (%) Figura 33: Curva dos valores médios de Tensão x Deformação das ligas AM50 e AM60 obtidas nos ensaios de tração. 83 Nas figuras 34, 35, 36 e 37 estão mostradas as fratografias obtidas no MEV das regiões fraturadas nos ensaios de tração. As duas primeiras são respectivas à fratura da liga AM50 e pode-se perceber uma fratura semi-frágil. Há uma tendência a formação de alvéolos (dimples), porém nota-se uma estrutura intermediária entre marcas de rios (típico de fratura frágil) e alvéolos (típico de fratura dúctil), além de se perceber a presença de clivagem de fratura. Nas imagens seguintes as fraturas são da liga AM60, sendo que na figura 36 a qualidade para análise de fratura não está boa, portanto foi feita uma nova imagem ampliada de uma região mais específica da fratura. Mas o que se pode notar é que, da mesma forma, há uma tendência de fratura semi-frágil, com presença de alguns alvéolos e marcas de rios, além da presença de clivagem de fratura. Vide figura 37. Figura 34: Região fraturada no ensaio de tração da liga AM50. 84 Presença de alvéolos. Clivagem e marcas de rios. Figura 35: Região fraturada no ensaio de tração da liga AM50. Ampliação de 250 vezes. Figura 36: Região fraturada no ensaio de tração da liga AM60. 85 Presença de alvéolos. Clivagem e marcas de rios. Figura 37: Análise fratográfica da região fraturada no ensaio de tração, liga AM60, ampliação de 2000 vezes. Os resultados dos ensaios de dureza foram obtidos de acordo com a equação 39 já citada no texto. Para ambas as ligas a carga P aplicada foi de 31,25kgf e foi utilizada uma esfera de penetração com diâmetro D de 2,50mm. Para a liga AM50 foi medida uma penetração de diâmetro d de 0,82mm, o que correspondeu a um valor de dureza de 57,50 HBS. Para o material AM60 o valor de penetração medido foi de 0,76mm, o que correspondeu a um valor de dureza de 67,30 HBS. Este diferença de dureza entre as ligas pode-se justificar através da diferença entre o teor de alumínio dos materiais, sendo que, quanto maior a concentração de alumínio nestas ligas, maior é a quantidade formada da fase Mg17Al12, que de acordo com a literatura consultada é responsável pelo aumento de resistência mecânica e tenacidade destes materiais. De fato se confirma a informação acima, pois durante o processo de usinagem para a confecção dos corpos de prova, foi notável a diferença de dureza dos dois materiais estudados, além disso, é possível constatar esta informação através das curvas do gráfico de tensão versus deformação obtidas nos ensaios de tração. 86 4.4.Tenacidade à Fratura As tabelas 7 e 8 a seguir apresentam respectivamente os valores de tenacidade à fratura, JQ, para as ligas AM50 e AM60 obtidas nos ensaios de tenacidade à fratura. As figuras 38, 39, 40 e 41 apresentam as curvas de Carga versus Deslocamento com carregamentos e descarregamentos parciais, e curvas do tipo J-R de resistência, ambas de acordo com a norma ASTM – E1820 (2008), sendo que as figuras 38 e 40 são do tipo Carga versus Deslocamento e as figuras 39 e 41 são as curvas J-R. Nota-se pela tabela e pelos gráficos que o material AM60 obteve maior valor de tenacidade à fratura do que o material AM50, o que já era esperado devido ao teor de alumínio ser mais alto na liga AM60, logo se o teor de alumínio é maior forma-se uma maior quantidade da segunda fase Mg17Al12 e com isso aumenta-se a tenacidade da liga. Contudo, ambos os materiais apresentaram um valor de dispersão também alto, como é observado no desvio padrão. Tabela 7: Valores de Tenacidade à Fratura para a liga AM50. TENACIDADE À FRATURA AM50 - INTEGRAL J [kJ/m^2] CP1 35.00 CP2 23.00 CP3 29.00 CP4 23.30 MÉDIA 27.58 DESVIO PADRÃO 5.67 Tabela 8: Valores de Tenacidade à Fratura para a liga AM60. TENACIDADE À FRATURA AM60 - INTEGRAL J [kJ/m^2] CP1 48.00 CP2 31.50 CP3 45.20 CP4 36.20 MÉDIA 40.23 DESVIO PADRÃO 7.69 87 Figura 38: Curva de Carga versus Deslocamento, com descarregamentos parciais durante o ensaio de integral J. Liga AM50. AM-50 Figura 39: Curva J-R, obtida nos ensaios de tenacidade à fratura. Liga AM50. 88 Figura 40: Curva de Carga vs Deslocamento, com descarregamentos parciais durante o ensaio de integral J. Liga AM60. Figura 41: Curva J-R, obtida nos ensaios de tenacidade à fratura. Liga AM60. Nas figuras 42 e 43 estão as fratografias dos ensaios de tenacidade à fratura dos materiais AM50 e AM60. Em ambos os casos as fraturas têm aparência semelhante, percebe-se que as duas ligas apresentaram regiões com clivagem de fratura, marcas de 89 rios, mas ainda assim em pequenas porções da superfície fraturada nota-se que a fratura tem um aspecto semi-frágil, com presença de alvéolos. Presença de alvéolos. Clivagem e marcas de rios. Figura 42: Região trincada no ensaio de tenacidade à fratura da liga AM50. Presença de alvéolos. Clivagem e marcas de rios. Figura 43: Região fraturada no ensaio de tenacidade à fratura da liga AM60. 90 4.5.Fadiga A figura 44 apresenta as curvas, do tipo da/dN versus ∆K, obtidas nos ensaios de propagação de trinca por fadiga. O que se observa nos valores sobrepostos no gráfico, é que os materiais se comportaram de maneira bem similar e não houve grande discrepância nos valores aquisitados. De forma diferente ao ocorrido com os ensaios de tenacidade à fratura, onde foram obtidos valores com grandes diferenças. Mas é válido ressaltar que para os valores de ∆Kth, que correspondem no gráfico aos valores inferiores de da/dN, a liga AM50 se mostrou com comportamento melhor em relação à liga AM60. O que quer dizer que a microestrutura AM50 se comporta melhor com relação à um limiar de propagação de trinca por fadiga, do que a microestrutura AM60. O que possivelmente implica em dizer que, para as duas ligas em questão quanto menor a quantidade da segunda fase Mg17Al12 formada, melhor é a resistência ao limiar de propagação de trincas por fadiga, pois se forma menos regiões de interface entre a fase de Mg em solução sólida e fase Mg17Al12, onde há possibilidades de nucleação de trinca devido à concentrações de tensão nestas microrregiões de interface. Já no caso da propagação, após o período de limiar, o teor de alumínio e a quantidade desta segunda fase formada não implicaram em resultados diferentes, possivelmente porque a intensidade de concentração de tensão já é elevada o suficiente para romper tanto uma liga quanto a outra, independente da concentração de alumínio e da formação da segunda fase Mg17Al12. As figuras 45 e 46 apresentam as fratografias feitas no MEV para a liga AM50. A primeira figura representa a região de início de propagação da trinca por fadiga e a segunda representa a região do final da propagação da trinca. De forma análoga, as figuras 47 e 48 representam as imagens de fratura por fadiga para a liga AM60. Constata-se que em ambos os materiais, na região de início de propagação de trinca, as marcas de fadiga ou estrias de fadiga estão mais nítidas. Inclusive percebem-se as regiões por onde a frente da trinca possivelmente percorreu. Basta observar as mudanças de direções de clivagem e das estrias, como mostram as setas nas figuras a seguir. Já para a região de final de propagação de trinca, este efeito não é tão nítido, porém em ambas as ligas notam-se a presença de estrias por fadiga. De acordo com El Kadiri et alii (2008) o tamanho da trinca e a microestrutura influenciam em sua própria propagação. Eles afirmam que para uma trinca de tamanho microestrutural, da ordem de 91 100 µm, a propagação é preferencial nas interfaces entre as fases Mg17Al12 e as células dendríticas de magnésio. Já para tamanhos de trincas maiores do que 150 µm, o que começa a se observar é que as trincas tendem a se propagar de forma transdendrítica e interdendrítica. De fato isto pode ter ocorrido nesta pesquisa, pois nota-se a diferença entre os períodos de início e fim de propagação de trinca para ambas as ligas como mostram as figuras a seguir. Percebe-se que na região de início de propagação de trinca, as diferenças dos ângulos nos planos de clivagem são mais claras. E para a região de fim de propagação de trinca, o caminho possivelmente percorrido pela frente da trinca se mostra mais espalhado. Figura 44: Gráfico da/dN vs ∆K, obtido no ensaio de propagação de trinca por fadiga para as ligas AM50 e AM60. 92 Regiões com mudanças de ângulo de clivagem. Figura 45: Início da região trincada por fadiga da liga AM50. Regiões onde possivelmente ocorreram fraturas transdendrítica e interdendrítica. Figura 46: Fim da região trincada por fadiga da liga AM50. 93 Regiões com mudanças de ângulo de clivagem. Figura 47: Início da região trincada por fadiga da liga AM60. Regiões onde possivelmente ocorreram fraturas transdendrítica e interdendrítica. Figura 48: Fim da região trincada por fadiga da liga AM60. 94 A figura 49 exemplifica o corpo de prova durante o ensaio de tenacidade à fratura, sendo que é possível observar como a trinca se comporta ao mesmo tempo em que o ensaio se realiza. Nota-se a deformação plástica ao longo da trinca e também em sua ponta. Observa-se também que a trinca não se propaga exatamente perpendicular à carga aplicada. Isto pode ocorrer devido às características de microestrutura e ductilidade do material. Figura 49: Exemplo do corpo de prova CT durante os ensaios mecânicos de tenacidade à fratura e propagação de trinca por fadiga. 95 5. CONCLUSÕES Desta pesquisa, realizada com as respectivas ligas de magnésio AM50 e AM60, se podem obter as seguintes conclusões: • De acordo com a literatura consultada e os resultados das análises químicas e metalográficas realizadas, a liga AM60 por possuir um teor de alumínio superior ao da liga AM50, apresentou uma região de segunda fase Mg17Al12 maior do que da liga AM50, o que implicou em comportamentos mecânicos diferentes para algumas propriedades estudadas. • No que diz respeito às propriedades obtidas no ensaio de tração, tais como tensão limite de escoamento, tensão limite de resistência, módulo de elasticidade e alongamento, a liga AM60 obteve maiores valores em todos os itens analisados, com exceção da porcentagem de redução de área, onde a liga AM50 obteve um valor um pouco superior. Além disso, o valor de dureza do material AM60 também é maior, isto possivelmente devido ao teor de alumínio ser superior na liga AM60, logo há uma formação maior da segunda fase Mg17Al12 e com isso uma maior resistência mecânica e tenacidade. • No caso da tenacidade à fratura, a liga AM60 obteve maior valor, o que mais uma vez pode ser devido à diferença do teor de alumínio entre ambas. Contudo, com relação à análise fratográfica não houve diferença entre os dois materiais, sendo que para as ligas em estudo, o aspecto da fratura foi ‘semi-frágil’. • Com relação à fadiga, o comportamento das duas ligas não teve diferença significativa, sendo que a análise foi feita através da curva da/dN versus ∆K. Ambas as curvas obtidas ficaram sobrepostas, se diferenciando apenas no valor de ∆Kth. Ou seja, para os valores de limiar de propagação de trinca por fadiga, a liga AM50 se mostrou possuir uma microestrutura mais resistente, o que possivelmente pode-se dizer que, onde se forma menos regiões de interfaces entre as duas fases (Mg + Mg17Al12), devido ao menor teor de alumínio, a chance de haver um limiar de trinca por fadiga é menor. • Finalmente, embora a hipótese preliminar deste trabalho fosse relacionar a existência de microporosidades com as propriedades mecânicas das ligas AM50 e AM60, os dados obtidos nos ensaios não permitiram estabelecer com precisão as influências destas microporosidades sobre o comportamento mecânico. 96 6. SUGESTÕES PARA TRABALHOS FUTUROS • Realização de tratamentos térmicos em ambas as ligas e posteriormente elaboração dos mesmos ensaios feitos nesta pesquisa, para se inferir se existe uma mudança significativa de microestrutura e quais as influências no comportamento mecânico dos materiais. • Continuação no levantamento de dados a respeito das ligas de magnésio, como por exemplo, conformabilidade e usinabilidade destas ligas, além de ensaios de corrosão, para uma abrangência maior de informações, o que possibilitaria um banco de dados mais enriquecido para futuros projetos em diversos ramos da engenharia que possam se utilizar destes materiais. • Estudar quais variáveis do processo de fundição sob pressão poderiam afetar numa diferente microestrutura bruta de solidificação. E quais seriam as implicações destas mudanças no comportamento mecânico das ligas de magnésio injetadas sob pressão. 97 7. REFERÊNCIAS ANDERSON, T. L., Fracture Mechanics – Fundamentals and Applications, CRC Press, 1991. ASM Handbook, Volume 19, Fatigue and Fracture, ASM International, Materials Park, 1996. ASM Handbook, Volume 9, Metallography and Microstructures, ASM International, Materials Park, 2004. ASTM. Standard Specification for Magnesium Alloys in Ingot Form for Sand Castings, Permanent Mold Castings, and Die Castings. West Conshohocken, 2000. ASTM. Standard Test Method for Measurement of Fatigue Crack Growth Rates. West Conshohocken, 2000. ASTM. Standard Test Method for Measurement of Fracture Toughness. West Conshohocken, 2008. ASTM. Standard Test Method for Tension Testing of Metallic Materials. West Conshohocken, 2004. BLAWERT, C.; HORT, N.; KAINER, K.U. Automotive Applications of Magnesium and its Alloys. In: Trans. Indian Inst. Met. Geesthacht, Germany: Institute for Materials Research, n° 4, p. 398-401, maio 2004. BROEK, D., The Pratical Use of Fracture Mechanics. Kluwer Academics Publishers, Boston, Dordrecht, London, Galena, 1988. CALLISTER Jr, W. D. Materials Science and Engineering – An Introduction. 7ª Edição. John Wiley & Sons Inc. Nova York, 2007. CHADHA, G.; ALLISON, J. E.; JONES, J. W. The role of microstructure and porosity in ductility of die cast AM50 and AM60 magnesium alloys. Magnesium Tecnhology. USA: TMS (The Minerals, Metals & Materials Society), 2004, p. 181. 98 DAHLE, Arne K.; LEE, Young C.; NAVE, Mark D.; SHAFFER, Paul L.; StJOHN, David H. Development of the as-cast microstructure in magnesium-aluminum alloys. In: Journal of Light Metals, p. 62, 2001. DIETER, G. E, Mechanical Metallurgy, McGraw Hill Book Co., London, 1988. DO LEE, C. Tensile properties of high-pressure die-cast AM60 and AZ91 magnesium alloys on microporosity variation. J Matter Sci. Springer Science+Business Media, 2007, n° 42, p. 10032, 17 July 2007. EL KADIRI, H.; HORSTEMEYER, M.F.; BORDON, J.B.; XUE, Y. Fatigue crack growth mechanisms in high pressure die casting magnesium alloys. In: Metallurgical and Materials Transactions A, v. 39A, 2008. FERRI, Thiago Vieira, Caracterização Mecânica da Liga de Magnésio ZAXLa05413 para Aplicação no Processo de Injeção Sob Pressão. 2008. Dissertação (Mestrado) – Programa de Pós-graduação em Engenharia de Minas, Metalúrgica e de Materiais. Universidade Federal do Rio Grande do Sul, Porto Alegre, 2008. GODEFROID, L. B.; CÂNDIDO, L. C.; MORAIS, W. A. Curso: Análise de Falhas. São Paulo, ABM – Associação Brasileira de Metalurgia e Materiais, 2008. GODEFROID, Leonardo Barbosa. Fundamentos de Mecânica de Fratura. 2 ed. Ouro Preto: Imprensa Universitária UFOP, 1995. KIELBUS, A.; RZYCHOÑ, T.; CIBIS, R., Microstructure of AM50 die casting magnesium alloys. In: Journal of Achievements of Materials and Manufacturing Engineering. Volume 18, 2006. LEE, Y.; PAN, J.; HATHAWAY, R.; BARKEY, M., Fatigue Testing and Analysis (Theory and Practice), Elsevier Butterworth-Heinemann, Burlington, 2005. MACHADO, I. Processos de fundição e sinterização (Metalurgia do pó), p. 20-22. MAYER, H.; PAPAKYRIACOU, M.; ZETTL, B.; STANZL-TSCHEGG, S. E. Influence of Porosity on the Fatigue Limit of Die Cast Magnesium and Aluminum 99 Alloys. In: International Journal of Fatigue. Áustria: Elsevier, 2003, n° 25, p. 245-246, 3 may 2002. MEYERS, M. A.; CHAWLA, K. K. Princípios de Metalurgia Mecânica. São Paulo: Edgard Blücher Ltda, 1982. PEIXOTO, E. M. A., revista: Química nova na escola – Magnésio. N° 12, 2000. USP, SP. SCHIJVE, J. Fatigue of Structures and Materials. New York, Boston, Dordrecht, London, Moscow: Kluwer Academic Publishers, p. 9, 2004. STEPHENS, R. I.; FATEMI, A.; STEPHENS, R.R.; FUCHS, H.O.., Metal Fatigue in Engineering, 2ª Edição. John Wiley & Sons Inc., Nova York, 2001. SURESH, S., Fatigue of Materials, Cambridge University Press, Cambridge, 1991. WATARAI, H. Trend of research and development for magnesium alloys – reducing the weight of structure materials in motors vehicles. In: Science & Technology Trends, v. 18, 2006. YAN, C.; BAI, R. X.; GU, Y. T.; MA, W. J. Investigation on mechanical behavior of AM60 Magnesium alloys. In: Journal of Achievements in Materials and Manufacturing Engineering. Australia, v. 31, p. 399, dez. 2008. YAN, C.; MA, W.; BURG, U.; MAI, Y.W.; GEERS, M. Notch effects in tensile behavior of AM60 magnesium alloys. In: Key Engineering Materials. V. 312, p. 55-64, 2006. ZEHNDER, A. T., Lecture Notes of Fracture Mechanics, Department of Theoretical and Applied Mechanics, Cornell University, Ithaca, 2008. 100