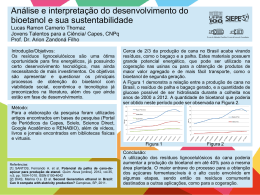

2001 junho CTEnerg Secretaria Técnica do Fundo Setorial de Energia Geração de energia elétrica a partir de biomassa no Brasil: situação atual, oportunidades e desenvolvimento Centro de Gestão e Estudos Estratégicos Ciência, Tecnologia e Inovação Geração de energia elétrica a partir de biomassa no Brasil: situação atual, oportunidades e desenvolvimento Isaias C. Macedo, autor do trabalho, realizado para o Centro de Gestão e Estudos Estratégicos, é doutor em Ciências Térmicas pela University of Michigan e foi professor no ITA e na Unicamp, na área de energia. Sua atuação principal no período foi o planejamento e coordenação de programas em energia renováveis. A partir de 1981 passou a dirigir a pesquisa e o desenvolvimento em canade-açúcar e seus produtos, no Centro de Tecnologia da Coopersucar. Introdução Biomassa tem sido usada de forma crescente no mundo como insumo energético; muito mais para usos finais como energia térmica, mas já de forma importante como geradora de energia elétrica, e de forma também crescente como origem de combustíveis líquidos (etanol). Em 1996 estimava-se em 33 – 35 EJ (cerca de 11% do consumo mundial) a produção de energia da biomassa, em diversas formas (1). Uma avaliação abrangente e atual da situação do uso específico de biomassa para eletricidade (2) em 1999 indica que: • A capacidade instalada aumentou 3% ao ano nos últimos 5 anos, atingindo 40 GWe (final de 1998); o fator de capacidade fica entre 25 e 80%, os menores valores correspondendo à operação sazonal, com resíduos. Em 1998 a produção de energia foi de 160 TWh; o investimento nas plantas variou de 900 a 3000 US$/kW, e os custos finais da energia entre 5 – 15 ¢/kWh. Custos estimados para o futuro eram de 4 – 10 ¢/kWh. Notar que em alguns setores no Brasil já se atinge os níveis mais baixos de “custos futuros”. • Para comparação, no mesmo período o uso de energia térmica da biomassa (excluindo a termo-eletricidade) também cresceu 3% ao ano, com capacidade de 200 GWt; a mesma faixa de fatores de capacidade (25 a 80%), e com produção anual acima de 700 TWh. Investimentos na produção estimados entre 250 – 700 US$/kW, e custos de energia 1 – 5 ¢/kWh. No Brasil a produção de energia elétrica da biomassa é estimada em cerca de 3% da energia elétrica total: 10 TWh (1999), sendo 4.1 em co- geração na industrialização de cana, 2.9 na industria de papel e celulose, e cerca de 3 TWh em diversas unidades utilizando resíduos agrícolas. Há uma clara transição dos usos envolvendo “baixo nível tecnológico”, como o uso da lenha para cozinhar, para processos mais avançados e classificados como “modernos”, que são vetores de transformação da biomassa para energia elétrica e combustíveis. No caso do Brasil há questões importantes quanto ao uso da biomassa, a partir da constatação de que somos relativamente grandes usuários e já incorporamos comercialmente usos “modernos”: Há realmente “vantagens relativas” para o uso maior de biomassa no Brasil? Se há, como podemos quantificá- las (potencial e tecnologias)? 1 Como orientar o desenvolvimento tecnológico para avaliar e utilizar melhor estas oportunidades? Conceitos A produção de energia elétrica a partir de biomassa apresenta duas características importantes: • O conteúdo energético da biomassa é relativamente pouco “denso” espacialmente, exigindo coleta e transporte para concentrar o insumo; portanto, os custos do insumo crescem com a capacidade da unidade de conversão • As tecnologias de conversão para energia elétrica convencionais, essencialmente termoelétricas, apresentam forte economia de escala (o investimento por unidade de insumo cai e as eficiências de conversão aumentam, com a capacidade) Investimentos em tecnologia têm buscado aumentar a eficiência de conversão em sistemas de menor capacidade e reduzir custos de coleta / transporte da biomassa. Para reduzir o custo de transporte as aplicações mais promissoras de biomassa para energia elétrica utilizariam, na ordem: • Resíduos de outros usos de biomassa (exemplo, produção de alimentos) que estejam já concentrados no local de uso, tendo o custo do transporte sido absorvido pelo custo do produto principal (bagaço de cana, palha de arroz, restos em serrarias, casca de árvores na industria de celulose, etc) • Resíduos de outros usos de biomassa que possam ser coletados e transportados a baixo custo (exemplo, parte da palha da cana) • Plantações específicas para a produção de energia (exemplo, florestas comerciais). Apesar das plantações energéticas aparecerem sempre como a opção final (após esgotados os resíduos em princípio mais baratos) devemos atentar para o fato de que o custo de madeira plantada no Brasil hoje é extraordinariamente baixo, como se depreende da crescimento da nossa industria de celulose. Portanto, é preciso re-avaliar as possibilidades das plantações energéticas para o caso brasileiro; temos mantido um certo viés, tratando sempre dos potenciais associados aos resíduos. Com a “internacionalização” gradual das tarifas de energia de origem térmica, e com os custos decrescentes da produção de madeira, é muito provável que a viabilização comercial de ciclos termo-elétricos mais eficientes ocorra no Brasil, a curto prazo. Para aumentar a eficiência de conversão, busca-se nos ciclos tipo Rankine o aumento das pressões de operação e turbinas mais eficientes; nos últimos anos busca-se novas tecnologias, notadamente as baseadas em gasificação. Vendo o sistema energético de forma mais ampla, além da simples geração de energia elétrica, é claro que sistemas de geração a partir de biomassa, com suas características de porte médio / pequeno (no máximo algumas dezenas de MW) devem buscar usos em co-geração sempre que possível. Agregar uso da energia térmica à geração elétrica fica muito mais fácil com sistemas distribuídos do que em grandes centrais. Este é um caminho natural para industrias como a de papel / celulose e cana de açúcar, e poderá vir a ser muito mais utilizado com a incorporação por estas indústrias de outros processos produtivos consumidores de energia térmica. Outro ponto importante a considerar, quando se trata da queima de resíduos agrícolas com produção sazonal, é a possibilidade de uso simultâneo de combustíveis complementares para permitir a geração durante todo o ano sem aumentar os custos de logística e estocagem da biomassa. Esta tem sido a prática normal em situações como a da co-geração no Hawai e em Reunião, onde o suprimento anual é importante; combustíveis auxiliares têm sido carvão e óleo. No caso das usinas no centro-sul do Brasil, é possível que o gás natural seja um combustível complementar adequado. Somente uma definição mais clara do “futuro” sistema de geração no Brasil, com papel definido para as térmicas, poderá esclarecer sobre a importância relativa de ter-se a co-geração das usinas de açúcar concentrada no período seco, ou distribuída ao longo do ano. 2 Tecnologias Os tipos de biomassa residual existentes em maior quantidade no Brasil (por exemplo, bagaço de cana, casca de madeira, lixívia, palha) e as quantidades disponíveis por ano no local de uso definem as tecnologias comerciais disponíveis. Uma classificação simplificada, útil para a avaliação de potenciais neste estágio, seria a seguinte: • Geração em pequena escala (menor que 1 MW) Usados em locais de pequena “concentração” de biomassa; os sistemas podem ser a vapor (alternativos, ou mesmo a turbina) ou utilizar gasificadores da biomassa acoplados a motores (Diesel ou Otto). Há avanços nas tecnologias de motores a vapor alternativos e pequenas turbinas, que já são totalmente comerciais embora ainda com eficiências relativamente baixas; os sistemas de gasificação estão ainda em estágio mais atrasado, embora um grande volume de trabalhos no mundo esteja em curso. Pode-se dizer hoje que conhecemos perfeitamente as características, confiabilidade e desempenho esperado de sistemas a vapor (motores alternativos ou turbinas) nesta categoria; mas não temos a mesma qualidade de informação para sistemas com gasificação / motores. • Geração em escala média / grande (dezenas de MW); ciclos a vapor Tecnologias totalmente comerciais e ampla mente empregadas nas agro- industrias da cana de açúcar ou celulose. As eficiências na conversão para energia elétrica são fortemente dependentes do nível de pressão utilizado e do uso de co-geração total ou parcial. Caldeiras a 20 bar, em co-geração pura com pressão de escape a 1.5 bar (como na maioria das usinas de açúcar, hoje) atingem 7% de conversão; a 80 bar, condensação, podem atingir 30%. Os equipamentos são produzidos no Brasil com exceção de alguns itens de instrumentação e componentes de turbinas. Caldeiras para madeira, cavacos, bagaço de cana são produzidas com tecnologias modernas; casos especiais como caldeiras para lixívia (tipo Tomlinson) ou palha de arroz (Biochamm, por exemplo) são também disponíveis. Estes equipamentos são os mais utilizados para esta faixa de capacidades, no mundo; têm continuamente incorporado avanços (sempre limitados em eficiência de conversão pela natureza do processo), sendo hoje um conjunto de tecnologias dominado no Brasil em todos os seus aspectos, incluindo controle ambiental. • Geração em escala média / grande (dezenas de MW); ciclos de gasificação / turbinas a gás Estas tecnologias não são comerciais, hoje, no mundo. Devem ser consideradas na análise do potencial (e na análise de prioridades para desenvolvimento tecnológico) pelo seu estágio atual e pela promessa de bom desempenho técnico / econômico apresentada. A expectativa é de que possam gerar energia a custos equivalentes aos dos ciclos convencionais a vapor, mas com muito maior eficiência (até duas vezes maior). O estágio atual de desenvolvimento pode ser bem avaliado através de dois projetos em execução no Brasil: um para cavacos de madeira, na Bahia (3), e os estudos para bagaço e palha de cana, na Copersucar (São Paulo) (4). Ambos consideram a tecnolo gia de gasificação atmosférica, com a qual a primeira planta comercial deverá operar na Inglaterra, neste ano (Selby, 8 MW eletricidade, madeira) (5). Outras tecnologias em estudo são a gasificação pressurizada (o melhor exemplo é a planta experimental de Varnamo, Suécia; 6 MW eletricidade) e a gasificação com aquecimento indireto (planta de demonstração em Burlington, 200 t madeira / dia, sendo operada desde 1998 apenas com produção de gás) (5). Os resultados mais recentes confirmam a expectativa de obter-se altos rendimentos de conversão para energia elétrica, praticamente dobrando os valores obtidos para os ciclos de vapor convencionais; mas custos finais poderiam ser competitivos após a construção de pelo menos uma dezena de unidades, nos próximos anos (5). problemas tecnológicos (alimentação de biomassa de baixa densidade; limpeza dos gases) têm sido resolvidos nos casos mais simples (sistemas atmosféricos); o maior desafio hoje será a redução dos custos dos gasificadores. Podemos dizer que pelo menos para sistemas de baixa pressão a 3 tecnologia de gasificação e o uso de ciclos combinados continuam sendo altamente promissores. Principais oportunidades no Brasil Como esperado, as oportunidades estão inicialmente concentradas no uso de resíduos em alguns setores (cana de açúcar, celulose e papel, grãos, indústria da madeira). No entanto a situação excepcionalmente promissora do potencial para plantações energéticas merece muita atenção. As características de cada setor são vistas resumidamente em seguida. Setor da cana de açúcar No Brasil há 308 usinas de açúcar e álcool, com um processamento médio de 1 milhão de toneladas de cana por usina. No Estado de S Paulo as 130 usinas processam 1.5 milhões de toneladas por ano, em média. Cada tonelada de cana (colmos) produz 140 kg (M S) de bagaço, das quais 90% são usados para produzir energia (térmica e elétrica) na usina; adicionalmente, contém 150 kg de açúcar (usado para açúcar, etanol e agora plásticos); e 140 kg (MS) de palha, que hoje é perdida (queimada no campo). O bagaço é equivalente a 11.0 milhões t óleo combustível; 25% da palha, se recolhidos, seriam equivalentes a 3.2 milhões t óleo (6). O auto-consumo de energia elétrica da usina (12 kWh/t cana) e o uso de energia mecânica (16 kWh/t cana) correspondem a uma potência instalada de cerca de 2.4 GW. Além disto as usinas utilizam cerca de 330 kWh/t cana de energia térmica. Praticamente toda a energia térmica, e cerca de 95% da elétrica, são produzidos na própria usina com sistemas de co- geração a bagaço. Um fato importante é que a energia renovável produzida pelas usinas para uso externo, hoje principalmente etanol, é cerca de nove vezes maior que o insumo fóssil utilizado na sua produção, tornando o processo o mais atraente entre os usos comerciais de energia alternativa no mundo, sob o ponto de vista de sustentabilidade, com a redução de emissões de gases de efeito estufa em cerca de 12.7 milhões de t de Carbono (equivalente). É desejável que a evolução natural das usinas ocorra de forma a: Aumentar a eficiencia no uso do bagaço Desenvolver a colheita/utilização da palha - Buscar produtos (alto volume) de fermentações do açúcar - Buscar novas opções (energéticas) para o etanol Um grande trabalho tem sido realizado no Brasil na busca de tecnolo gia para a colheita / transporte da palha, assim como para a avaliação da sua disponibilidade real. Os resultados indicam que é possível conseguir palha na usina a US$ 1.3/GJ (8;5). A legislação que restringe gradualmente a queima pré-colheita deverá atuar positivamente para que este resíduo seja incorporado ao sistema de geração de energia nos próximos anos. Hoje a geração de energia elétrica das usinas cobre apenas as necessidades internas; uma avaliação rápida do potencial prático pode ser vista na Tabela 1 (7): Tabela 1. Co-geração em usinas: convencional e com gasificação (a) Consumo no processo, 500 340 (kgv/tc) Energia, (kWh/tc) Energia Pot. Efetiva, Brasil (GW) Excedente , 80%; Brasil Safra (d) Anual (d) (TWh) (e) 4 Co-geração, vapor 57 100% do bagaço Co-geração, vapor 88 Bagaço + 25% palha (b) Co-geração, vapor 115 Bagaço + 40% palha BIG – GT (parcial) (a,c) Bagaço + 40% palha 69 13.6 – 16.6 3.1 – 3.8 100 21.1 – 24.0 2.4 – 2.7 126 27.6 – 30.2 3.1 – 3.4 167 40.0 4.6 (a) Co-geração convencional: ciclos a vapor, condensação-extração, 80 bar; usando todo o bagaço e em alguns casos complementando com palha Gasificação: ciclos envolvendo gasificação do bagaço e uso de turbinas a gás; tecnologia não disponivel hoje, comercialmente (b) Palha: não disponível hoje; valores crescentes nos próximos anos (c) BIG – GT parcial: parte do bagaço ainda é queimado em caldeiras, não gasificado. Sistemas com gasificação total poderiam ter maior eficiência. (d) Operação somente na safra (4400 h/ano) e anual (8760 h/ano) (e) 80%: considera-se que 20% do potencial não será utilizado, por vários motivos (f) Energia térmica, hoje ~500 kg vapor/t cana (~330 kWh/tc) Os valores destacados em negrito representam situações atingíveis a curto – médio prazos (no total, até dez anos), com tecnologias conhecidas e com hipóteses conservadoras. Custos de energia estariam na faixa inferior dos custos internacionais para o caso (~ 4¢/kWh). Taxas de penetração no mercado são função de condições de financiamento, remuneração e legislação; mas seria possível ter algumas centenas de MW em dois anos, com aumento nos dez anos seguintes. Hoje o excedente vendido não atinge 100 MW (9). Mesmo com 80% apenas do potencial possível com tecnologias convencionais, já utilizadas no Brasil, considerando uma certa redução no consumo interno de energia térmica nas usinas e o aproveitamento parcial da palha, já atingiríamos valores entre 3 e 4 GW, em operação anual. Como discutido, tecnologias em desenvolvimento, em fase piloto comercial, (gasificação do bagaço / palha e uso de turbinas a gás em ciclo combinado) poderiam dobrar este potencial; mas não se deve esperar início de produção comercial significativa antes de cinco anos. Setor de papel e celulose Com mais de uma centena de instalações industriais, o setor de papel e celulose produziu 6.3 milhões de toneladas de celulose e 6.5 milhões de toneladas de papel, em 1997; é um setor em expansão, com previsão (1998) de crescimento em celulose de 35% até 2002. Merece uma atenção especial, pelo seu alto consumo de energia elétrica (adquiriu em 1997 quase 8% da energia de consumo industrial no país, cerca de 10000. GWh) e por suas possibilidades excepcionais para a co- geração com combustível próprio, renovável. Uma característica importante, e diferente do setor da cana de açúcar, é que aqui o consumo de energia elétrica é relativamente elevado (em relação à energia térmica) de modo que mesmo utilizando todo o combustível necessário para vapor em co-geração não seria possível atingir a autosuficiência em energia elétrica. Como se verá abaixo, as baixas tarifas de suprimento não permitiram (até hoje) este aproveitamento; nem mesmo o uso, para vapor, da madeira própria , além dos resíduos e lixívia. Esta situação deve mudar rapidamente. A geração própria deve ser analisada no contexto dos tipos de processamento industrial existentes: produtores de celulose, produtores de papel ou usinas integradas. 5 • • • • • As produtoras de celulose ou integradas dispõem de combustível próprio, a partir de sua matéria prima: a lixívia (subproduto do processo Kraft) e cavacos, cascas de madeira e lenha residuais. Estas indústrias ainda não utilizam toda a sua capacidade de produção de energia elétrica; houve também um aumento significativo do consumo de óleo combustível, pelo seu baixo custo, e compra de energia elétrica da rede, porque as tarifas de suprimento (R$ 4347/MWh, 1999) inviabilizavam a instalação de sistemas de co-geração (10). No conjunto das industrias de celulose e as integradas (32 empresas, 1997), 21 possuem alguma geração própria de energia, sendo 19 em co- geração; estas indústrias geram aproximadamente 60% das suas necessidades em energia elétrica. As produtoras de papel não têm combustível próprio, e usam principalmente óleo combustível ou lenha. Os va lores das tarifas de suprimento não induziam à prática da cogeração; apenas duas, entre 99 produtoras de papel, apresentavam geração térmica (1996). No conjunto, as empresas do setor geram pouco menos de 50% da energia elétrica utilizada. A tendência é aumentar esta porcentagem, em função da crise de energia elétrica (2001). A capacidade instalada no setor era, em 1999, de 718 MW. Embora estudos da Eletrobrás indiquem um potencial técnico de aumento para 1740 MW, isto se refere ao uso de cogeração usando gás natural como complementação; no caso das fábricas de papel, seria cogeração somente com combustível fóssil. A expansão com biomassa (resíduos: lixívia, cascas, restos) foi avaliada em estudo recente para as empresas integradas; a amostra incluiu cerca de 50% da produção. Uma opção visou auto-suficiência térmica com biomassa (lixívia, cascas, e algum complemento com lenha) em sistemas de co-geração pura, caldeiras de 60 bar. Os resultados indicam um aumento de 64% na geração de energia elétrica, atingindo 79% de autosuficiência; a potencia instalada seria de cerca de 450 MW. Nesta base, é razoável supor que as integradas no seu total poderiam atingir 900 – 1000 MW. Este potencial seria alcançado somente com biomassa, mas incluindo uma parcela considerável de lenha adicional (10). Outras opções utilizariam gás natural como complementação, visando inclusive atingir autosuficiência em energia elétrica. Resumindo: as fábricas de papel não dispõem de biomassa para geração de energia. As fabricas de celulose ou integradas têm capacidade instalada de 718 MW, hoje, usando lixívia e cascas; como não são auto-suficientes (em calor ou energia elétrica) poderiam melhorar a eficiência dos seus sistemas de conversão, e complementar com lenha o combustível para atingir auto-suficiência em vapor; atingiriam potencias de 900 – 1000 MW instalados, com 79% de auto-suficiência elétrica. Gás natural poderia ser considerado para complementar a diferença até a auto-suficiência, dependendo de análise econômica favorável. Resíduos da produção de grãos Embora o volume de resíduos gerados na produção agrícola seja muito elevado (mais de 100 milhões de toneladas anuais, somente com milho e soja) uma parte relativamente pequena seria aproveitável para energia hoje na ausência de tecnologia / custos adequados de coleta e transporte. Um levantamento recente (9) avalia a produção total de resíduos de grãos mais importantes no país como sendo: Milho (palha, sabugo; deixados no campo) 54,4 milhões t Soja ( deixados no campo) 47,8 Arroz (casca, concentrada no beneficiamento) 3,4 Trigo (casca, concentrada no beneficiamento) 2,6 6 Destes, apenas as parcelas referentes a arroz e trigo seriam aproveitáveis hoje. O milho pode vir a ser importante, porque os volumes expressivos têm levado (no exterior) ao desenvolvimento de sistemas de colheita prevendo a recuperação dos resíduos; deve-se avaliar economicamente o processo para o Brasil (adequação da tecnologia, parcela recuperável, impactos no solo, custos envolvidos, valor da energia gerada). Soja deve apresentar maior dificuldade, inclusive pelos aspectos de efeitos no solo e alta impureza mineral nos resíduos, dependendo da tecnologia. Sistemas de conversão para a palha de arroz têm sido implantados em dezenas de unidades produtoras; são em geral unidades pequenas, a maioria abaixo de 2 MW, mas já evoluindo das máquinas a vapor para sistemas mais eficientes, com pequenas turbinas. Locais com maior concentração poderiam utilizar sistemas a vapor com maior eficiência. Considerando apenas arroz e trigo, o uso de 80% da palha, e uma eficiência “média” de conversão de 20% teríamos cerca de 4000 GWh/ano de energia, ou uma potência efetiva de 450 MW. Notar que os resíduos de milho e soja são cerca de vinte vezes maiores que os de arroz e trigo, e sua utilização precisa ser buscada. Resíduos da industria da madeira Uma avaliação do CENBIO feita com dados da IMAZON (1997 – 98) (9;11) é uma base adequada para estimar o potencial de geração deste setor. A partir de levantamentos cobrindo cerca de 95% da produção de madeira da Amazônia (75 locais), e estimando as porcentagens de perda de madeira no campo (15%), nas serrarias (50%, no local de destino) e nas fábricas de móveis (20%, também no destino) chegou-se a 7.6 milhões de toneladas de resíduos. A conversão seria feita em unidades de pequeno porte (até alguns MW, caldeiras abaixo de 20 bar, eficiência de 15%) ou de maior porte (dezenas de MW, sistemas de vapor com eficiência de 30%) levando a potências instaladas de 430 – 860 MW. Acrescentando a isto a produção de madeira do Sul e Mato Grosso, o potencial aumentará; mas os limites são claros. Plantações para energia Qualquer cenário analisando o uso de energia de biomassa em maior escala nas próximas décadas, a nível mundial, concluirá por um potencial de uso de florestas plantadas muito maior que o de resíduos. Para exemplificar, vejamos a situação do uso da terra hoje no mundo, e um cenário para 2050 na América do Sul (23). • Dos 13.1 Gha de terras disponíveis no mundo, hoje 1.5 são usados para culturas permanentes; 4.2 são ocupados por florestas; 3.4 por pastagens permanentes; e dos 4.0 restantes, 1.6 a 1.8 são terras com potencial (água) suficiente para cultivo. • Em 1990, das terras com potencial para produção na América do Sul (0.865 Gha) apenas 0.153 Gha eram cultivados; admitindo um aumento de cultivo de 0.082 Gha até 2050 (em função de aumento populacional, desenvolvimento e outros) teríamos uma área adicional máxima para produção de biomassa de 0.630 Gha. A energia disponível seria de 100 – 190 EJ, dependendo das produtividades (8.5 a 15 tMS/ha.ano). Estes valores são equivalentes a 25 – 50% de toda a energia usada hoje, no mundo (400 EJ). Cenários deste tipo são úteis para mostrar que, até este nível de uso, não há conflitos entre a produção de alimentos e energia, em escala global. Por outro lado, a possibilidade de se atingir estes níveis é claramente limitada por alguns fatores. Entre os mais importantes estão: a prioridade relativa para outros usos da biomassa (madeira, celulose); a capacidade de atingir os níveis de produtividade objetivados, nesta escala; as tecnologias disponíveis para a conversão; o uso de 7 fertilizantes. São ainda mal conhecidos os impactos sobre a disponibilidade de água, e os impactos ambientais no solo (perda de nutrientes e erosão; estes provavelmente de mitigação mais simples). Finalmente, o teste final para a viabilidade do potencial é o econômico: que volume de energia seria obtido a um determinado custo? O mais importante, analisando a situação no Brasil, é que não só os valores potenciais aqui são altíssimos como os custos de produção de madeira são muito baixos. De fato, já em 1993 (12) um estudo detalhado da CHESF indicava potenciais para a produção de Eucaliptus no Nordeste em 50 milhões de ha (12.6 EJ/ano; com uma conversão termo-elétrica de 20%, cerca de 85GW), a custo médio de US$ 1.36/GJ. Estes custos são extremamente atraentes, considerando que o objetivo a atingir nos próximos 20 anos para alguns programas nos Estados Unidos é um custo entre 1.5 e 2.0 US$/GJ. Portanto, embora evidentemente o potencial a curto prazo de resíduos seja atraente e deva ser realizado, é de grande importância desenvolver tecnologias para viabilizar o potencial de florestas plantadas. Seria adequado rever com parâmetros de hoje (econômicos, técnicos, e ambientais) não só o estudo da CHESF, mas outras iniciativas do tipo , contando com a experiência em produção florestal existente no país; e chegar a um modelo para avaliação dos potenciais regionais para a produção de madeira visando especificamente a produção de energia elétrica. Este modelo consideraria as áreas “econômicas” para a capacidade adequada de tecnologias convencionais, e de sistemas avançados (com gasificação). Desenvolvimento As considerações acima tratam de modo muito resumido as oportunidades para aumentar significativamente a oferta de energia a partir da biomassa; mas já são suficientes para levantar uma série de questões sobre pontos onde seria necessário investir na aquisição de conhecimento, e no desenvolvimento tecnológico. Uma lista preliminar destes pontos, que precisaria ser muito mais detalhada para levar a resultados, é proposta: • • • • Gasificadores de biomassa de pequeno porte (~ 1 MW, e menores) merecem uma “racionalização” no direciona mento do desenvolvimento. A partir dos inúmeros experimentos / sistemas “pré-comerciais” anunciados, seria interessante buscar definir o estágio de desenvolvimento quanto à confiabilidade de operação, níveis exigidos de manutenção / operação, tratamento de efluentes e eficiências. Seria depois possível planejar para “completar” minimamente o desenvolvimento. Caberia uma análise comparativa com valores esperados para uma tecnologia que não foi mencionada aqui: uso de células de combustível estacionárias, nesta faixa de potencias, com reforma de etanol. Para a gasificação de grande porte, devemos avançar na implantação / testes de piloto comercial para madeira (WBP – Bahia) e completar os estudos para a eventual implantação de um ciclo em usina de açúcar. Seria muito proveitoso fazer um acompanhamento cuidadoso das três principais aplicações nesta área, no mundo (ver o texto). Para os setores com tecnologia já implantada comercialmente em co- geração (cana e papel / celulose) é muito interessante começar a analisar ciclos envolvendo o uso de combustíveis complementares (gás natural, carvão, óleo). As opções (são diversas) podem facilitar a solução de problemas como a sazonalidade do fornecimento das usinas de açúcar, além de baixar custos de produção. É indispensável continuar a trabalhar na redução de custos na coleta de alguns resíduos. Exemplos são a palha da cana, onde se persegue menor custo de coleta / transporte e aumento da disponibilidade; e também os resíduos do milho, para os quais já se busca tecnologia de coleta nos Estados Unidos. 8 • • • Também a experimentação de resíduos “novos” com as caldeiras convencionais precisa ser feita (no caso da cana, misturas de palha com bagaço). Deve-se completar o “inventário” de resíduos, muito bem feito preliminarmente pelo CENBIO, incluindo a industria da madeira do Centro-Sul e indo além na avaliação da disponibilidade real. Deve-se empregar grande esforço na análise do potencial real de florestas “energéticas”. Não há dúvidas sobre as dimensões (muito maior que os potenciais de resíduos) e as vantagens competitivas (conhecimento da industria florestal, capacidade de produção a custos imbatíveis no mundo, hoje). Uma idéia para discussão seria a de se desenvolver as bases de um modelo para a avaliação de potenciais econômicos locais, já considerando as características das tecnologias (comercial, hoje, vapor; e futura, gasificação), as possibilidades de co-geração, e todas as restrições (ambientais, competição local por terra para outros fins). Estudos na área florestal para a seleção de variedades voltadas para a produção de energia; estudos na área de cana visando o mesmo objetivo. Programas de seleção convencional hoje, no caso da cana, poderiam incorporar algum trabalho em transformação genética neste sentido. 9 Bibliografia 1. Biomass Energy: Data, Analysis and Trends – IEA, Paris, 1998 2. Energy and the Challenge of Sustainability – World Energy Assessment, UNDP/UNDSA/WEC, 2000 3. WBP / SIGAME: The Brazilian BIG-GT Demonstration Project; Status and Perspectives – E. Carpentieri, A. Silva, Biomass and Bioenergy, vol15, No 3, 1998 4. Biomass Power Generation: Sugar Cane Bagasse and Trash, Project BRA/96/G31 Newsletter No 5, Centro de Tecnologia Copersucar, Brazil, 1999 5. A Review of BIG-GTCC Technology and its Application in the Sugar Cane Industries,with an Analysis for Cuba – E. Larson, R. Williams, M.R.L.V.Leal; Energy for Sustainable Development, vol V, No !, 2001 6. Greenhouse Gas Emissions and Energy Balances in Bioethanol Production and Utilization in Brazil (1996) - I. C. Macedo, Biomass and Bioenergy, Vol 14, No.1, 1998 7. Relatórios Internos, Centro de tecnologia Copersucar; M. R. L. V. Leal, H. Lamonica, I. C. Macedo, 2000 8. Sugar Cane Residues for Power Generation in the Sugar / Ethanol Mills in Brazil – I. C. Macedo, M. R. L. V. Leal, S. Hassuani – Energy for Sustainable Development, Vol V, No. 1, 2001 9. Present Status of Biomass Use in Brazil – Background Paper, CENBIO – International Seminar USP-Petrobrás on Biomass for Energy Production, 2001 10. A Co-geração de eletricidade no setor de Papel e Celulose: avalação técnica e econômica S. M. Velásquez, S. T. Coelho, A Varkulya; XV COBEM, 1999 11. Wood Consumption in Brazilian Market and Forest Certification - R. Smeraldi, J. A. O. Verissimo; Imaflora – Imazon, Belém, 1999 12. Future Biomass Based Electricity Supply in Northeast Brazil – A. E. Carpentieri, E. Larson, J. Woods – Biomass and Bioenergy, Vol 4, NO 3, 1993 10

Download