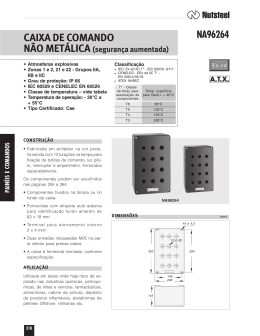

XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS INSPEÇÃO TERMOGRÁFICA DE EQUIPAMENTOS INDUSTRIAIS - CASOS DE SUCESSO Rafaela Bastos Campos - [email protected] Felipe Cardoso Carvalho - [email protected] Geraldo Roberto de Sousa - [email protected] Paulo Cezar Monteiro Lamim Filho - [email protected] Jorge Nei Brito - [email protected] Universidade Federal de São João del-Rei, Praça Frei Orlando 170, São João del-Rei-MG - CEP 36307-352 Resumo. A Inspeção Termográfica é a técnica de inspeção realizada com a utilização de sistemas infravermelhos para a medição de temperaturas ou observação de padrões diferenciais de distribuição de calor com o objetivo é propiciar informações relativas à condição operacional de um componente, equipamento ou processo. Uma inspeção termográfica identifica possíveis problemas antes que os mesmos ocorram e possibilita a realização de ajustes ou correções antes da próxima parada programada. Neste trabalho serão apresentados vários casos de sucessos de inspeções termográficas em equipamentos industriais. Também será apresentado a classificação das temperaturas, a identificação das falhas e as ações recomendáveis para correção das irregularidades. Os resultados mostraram a eficiência e a viabilidade da inspeção termográfica. Essa ferramenta é indispensável num programa de Manutenção Preditiva, pois além de evitar falhas prematuras e paradas indesejáveis da produção aumenta a disponibilidade e confiabilidade dos equipamentos assistidos. Palavras-chave: Inspeção Termográfica, Manutenção Preditiva, Equipamentos Industriais. 1. INTRODUÇÃO Com o aumento da competitividade, o mercado exige cada vez mais das indústrias máquinas complexas e sofisticadas que devem apresentar um alto grau de confiabilidade. Estas máquinas devem suportar um trabalho contínuo sujeito a altos desgastes e esforços. Com este elevado nível de produtividade, qualquer parada não programada causa um grande prejuízo. A Termografia é uma tecnologia de obtenção de imagens térmicas de objetos que estejam numa temperatura acima do zero absoluto. Pode ser considerada como a extensão da visão humana através do espectro de infravermelho, pois apenas a partir de 650 °C os corpos começam a emitir radiação visível. As câmeras de infravermelho captam a radiação térmica emitida pelo corpo e a convertem numa imagem (termogramas) que representa a distribuição de temperaturas superficiais desse corpo. O infravermelho é a faixa do espectro de ondas eletromagnéticas que se inicia no limite das freqüências de comunicações (ondas de rádio e microondas) e se estende até o limite com a radiação da cor vermelha da luz visível. No que diz respeito à interação com a matéria, o infravermelho tem energia apenas para levar as moléculas à vibração e o efeito de sua absorção é o aquecimento do material à medida que a atividade vibracional aumenta, Bezerra et al. (2006). A Termografia uma tecnologia de ensaio não-destrutivo que permite a obtenção de imagens térmicas da superfície de objetos. As imagens são possíveis devido à emissão energia no espaço por todo corpo, numa temperatura acima do zero absoluto, também chamada de radiação térmica, na forma de ondas eletromagnéticas, Silva e Magnani (2006). Existem dois tipos de termografia: a ativa e a passiva. Na Termografia Passiva não existe aquecimento realizado especialmente para o ensaio (o gradiente térmico é provido pelo próprio processo estudado). Já na Termografia Ativa, há a necessidade de aquecer o objeto com uma fonte de calor artificial (não presente no processo estudado), Silva et al. (2006). A utilização de imagens térmicas em problemas de condução de calor inversa e na detecção de anomalias em materiais é bastante usada. Barreira e Freitas (2005) apresentaram análises termográficas dos processos de absorção e secagem de alguns materiais de construção. Büyüköztürk (1998) ressaltou a importância das técnicas de ensaios não-destrutivos no monitoramento, entre elas a termografia, do desgaste de pontes, rodovias, portos, aeroportos etc. Inagaki et al. (1999) utilizaram a termografia ativa em amostras Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia. XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS com defeitos incluídos artificialmente e analisaram as influências dessas anomalias na temperatura superficial das amostras. Legrand et al. (2002) mostraram a utilização da termografia ativa numa linha de produção de tampas plásticas para a detecção de oclusões de cola. Meola et al. (2004) apresentaram a utilização da termografia para a discriminação entre materiais muito semelhantes devido aos comportamentos térmicos particulares de cada um e a possibilidade da técnica ser usada em diversas áreas. Al-Kassir et al. (2005) apresentaram a utilização da termografia no estudo de sistemas de ventilação e ar condicionado de edificações, de padrões térmicos de paredes, de identificação de pontos quentes em instalações elétricas e da influência da umidade no comportamento térmico de materiais de construção. Como visto anteriormente, termografia infravermelha tem um extenso campo de aplicação que vai desde uma simples medida de temperatura à localização de defeitos em instalações e redes elétricas, no controle de processos de fabricação, na detecção de perdas energéticas em edifícios e fornos, no estudo de dispositivos e equipamentos mecânicos, redes de vapor, fornos, reatores e processos em geral. A realização de imagens térmicas (termogramas) apresenta vantagens como à medição de temperatura sem contato com o objeto, visualização a longas distâncias e de grandes superfícies, detecção do gradiente de temperatura numa superfície de forma a identificar descontinuidades e perdas de calor, sem a necessidade de pausa na produção. Conhecer as técnicas de monitoramento já existentes, aprimorá-las e desenvolver novas tecnologias significam uma manutenção de melhor qualidade e, conseqüentemente, com menos tempo de horas paradas na planta industrial, (Brito, 2002). Uma inspeção termográfica identifica possíveis problemas antes que os mesmos ocorram e possibilita a realização de ajustes ou correções antes da próxima parada programada, como será visto nos casos práticos apresentados neste trabalho. Neste trabalho serão apresentados vários casos de sucessos de inspeções termográficas em equipamentos industriais. Também será apresentado a classificação das temperaturas, a identificação das falhas e as ações recomendáveis para correção das irregularidades. Os resultados mostraram a eficiência e a viabilidade da inspeção termográfica. Essa ferramenta é indispensável num programa de Manutenção Preditiva, pois além de evitar falhas prematuras e paradas indesejáveis da produção aumenta a disponibilidade e confiabilidade dos equipamentos assistidos. 2. PRINCÍPIOS DA TERMOGRAFIA Isaac Newton, no final do século XVII, demonstrou que a luz branca podia ser decomposta em várias cores passando por um prisma formando assim o espectro da luz visível. Nos anos de 1800 o astrônomo alemão naturalizado inglês, William Herschel decidiu medir a temperatura de cada uma das cores do espectro da luz visível e percebeu que a temperatura aumentava a medida que se afastava do violeta e se aproximava do vermelho. Daí ele teve a idéia de colocar o termômetro além da cor vermelha e notou que a temperatura se elevava ainda mais. Através de simples, mas engenhoso experimento foi demonstrado que existiam formas de radiação que se estendia para além do que chamamos de visível. A essa nova forma de radiação invisível foi dado o nome de "radiação infravermelha". A fonte primária de radiação infravermelha é calor ou radiação térmica. Esta é a radiação produzida pelo movimento dos átomos e moléculas que formam um objeto. Quanto mais alta a temperatura registrada em um corpo maior é o movimento dos átomos e moléculas que o formam e, conseqüentemente, mais radiação infravermelha eles produzem. Não somente aquilo que é sensivelmente quente, mas qualquer objeto com temperatura acima de zero absoluto (que corresponde a 273,15 graus Celsius negativo ou 0 Kelvin) irradia no infravermelho. Quando um objeto não está suficientemente quente para emitir luz visível ele emitirá a maior parte de sua energia no infravermelho. Quanto mais quente o objeto mais radiação infravermelha ele emite. Os termogramas são imagens obtidas através da radiação infravermelha emitida por estes objetos, ou seja, traduzem em sinais elétricos as radiações infravermelhas em sinais visíveis (imagem). A utilização da termografia auxilia na prevenção de falhas e interrupções em redes e equipamentos elétricos. A detecção de um componente defeituoso baseia-se na elevação anormal da sua temperatura. Dessa forma. Um componente defeituoso aparece na imagem térmica como um ponto quente em comparação com o ambiente ou componentes similares em bom estado. As inspeções, para serem efetivas, devem ser realizadas nos períodos de maiores demandas, quando os pontos deficientes da rede tornam-se mais evidentes. Os componentes mais freqüentemente inspecionados são: conectores, chaves seccionadoras, barramentos, disjuntores, bancos de capacitores, cabos, fusíveis, contactores e painéis elétricos em geral. Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia. XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS A importância da termografia para manutenção preditiva está em localizar pontos defeituosos para então programar paradas corretivas, sabendo já o material e mão de obra necessária. 2.1 Câmera Termográfica - InfraCam (Flir™) A câmera termográfica infravermelha possui três partes importantes que a constitui: o sistema óptico, o detector e o processador de sinal. As funções básicas de um sistema óptico de uma câmera termográfica infravermelha é coletar a radiação e direcioná-la ao detector e a de filtrar os comprimentos de onda indesejados restando apenas os comprimentos de onda de interesse. O detector é um transdutor. Um transdutor é um dispositivo capaz de transformar um tipo de sinal em outro tipo de sinal. No caso, um detector de infravermelho converte a energia radiante sobre ele em outra forma mensurável de sinal, geralmente um sinal elétrico. Após a detecção do sinal o mesmo segue para uma central de processamento onde será formada a imagem térmica ou termograma. Os termogramas apresentados neste trabalho foram gerados através da câmera termográfica InfraCAM SD, Fig. 1. Figura 1 - Câmera Termográfica InfraCAM SD. 3. METODOLOGIA 3.1. Máxima Temperatura Admissível (MTA) Uma das variáveis mais importantes na implantação do Programa de Manutenção Preditiva dos painéis elétricos é a Máxima Temperatura Admissível (MTA) de seus componentes, ou seja, a máxima temperatura sob a qual se permite que o componente opere. Esses valores podem ser obtidos a partir das especificações técnicas dos componentes ou junto aos fabricantes. Não sendo possível obter estes valores, recomenda-se a fixação de 90 °C como valor de referência para conexões e componentes metálicos e de 70 °C para cabos isolados, Brito (2002). Na Tab. 1 tem-se alguns valores para a MTA baseados em normas ABNT (Associação Brasileira de Normas Técnicas), NBR 5410, tabelas de fabricantes e experiência dos autores. Tabela 1. Máxima Temperatura Admissível (MTA). COMPONENTE INDUSTRIAL Condutor encapado (Isolação de Cloreto de Polivinila (PVC)) Condutor encapado (Isolação de Borracha Etileno Propileno (EPR)) Condutor encapado (Isolação de Polietileno Reticulado (XLPE)) Régua de Bornes Conexões Mediante Parafusos Conexões e Barramentos de Baixa Tensão Conexões Recobertas de Prata ou Níquel Fusível (corpo) Transformadores Secos Classe de Isolação 105 Classe de Isolação 130 Classe de Isolação 155 Classe de Isolação 180 MTA (°C) 70 90 90 70 70 90 90 100 Ponto Mais Aquecido 65 90 115 140 Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia. XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS 3.2. Classificação das falhas e prioridades de intervenção Com o objetivo de introduzir uma variável que indique a importância da falha no contexto do sistema torna-se necessário incluir na classificação do aquecimento o parâmetro de "Criticidade" dos componentes dos painéis elétricos. Essa criticidade pode ser classificada em três classes: 1, 2, e 3, Brito (2002). Classe 1: quando sua falha afeta o fornecimento de energia de toda a unidade e paradas de custo muito elevado. Classe 2: quando sua falha causa paradas à produção, porém restritas a uma parte da unidade. Classe 3: quando sua falha pode ser facilmente contornada através de manobras ou redundâncias, sem interromper a produção. Após a coleta e análise dos dados, caso seja identificado alguma falha, deve-se estabelecer as ações que serão tomadas conforme sua urgência. Essas ações são mostradas na Tab. 2, Brito (2002). Tabela 2. Critérios de prioridades de intervenção. Classificação Comentários Reparar de conformidade com as datas do plano regular de manutenção. Rotina Pequena possibilidade de falha ou danos físicos no componente. Reparar quando possível. Verifique a possibilidade de danos físicos no Intermediária componente. Reparar o mais rápido possível. Se necessário troque o componente e inspecione os Séria adjacentes a procura de danos físicos. Há possibilidades de falha no componente. Reparar imediatamente. Troque o componente, inspecione os adjacentes e troqueEmergencial os se necessário. É grande a possibilidade de falha no componente. Estas prioridades de intervenção devem ser entendidas como recomendações, baseadas na temperatura máxima recomendada, temperaturas de referência de componentes semelhantes, e/ou fases do circuito inspecionado. As recomendações servem como guia e pode ser modificadas ou alteradas de conformidade com a criticidade do equipamento, plano de manutenção ou entendimento prático e técnico do pessoal especializado da empresa, Brito (2002). Na Tabela 3, têm-se têm-se os critérios de prioridades de acordo com delta de temperatura encontrado na medição, segundo Computational Systems Incorporated - CSI, InfranAnalysis Software - Versão 2.70d / 1993-1994 e International Electrical Commission - IEC. Delta de temperatura refere-se à diferença entre a temperatura máxima corrigida do componente subtraída da temperatura de um componente similar de referência. Temperatura máxima refere-se ao valor absoluto da temperatura máxima corrigida aceitável para o componente. Temperatura Máxima Corrigida é calculada em função da temperatura absoluta medida do componente, tensão nominal, temperatura ambiente e temperatura de back ground. Tabela 3. Critérios de Prioridades. CLASSIFICAÇÃO Rotina Intermediária Séria Emergencial 4. Delta de Baixa Tensão 10,0 °C 16,6 °C 23,3 °C 30,0 °C Delta de Alta Tensão 10,0 °C 20,0 °C 30,0 °C 40,0 °C Cabos de Alta Tensão 68,3 °C 76,7 °C 85,0 °C 98,9 °C Conector de Alta Tensão 79,5 °C 87,8 °C 96,1 °C 110,0 °C Isolação Padrão 43,3 °C 48,9 °C 54,4 °C 60,0 °C ANÁLISE TERMOGRÁFICA - CASOS DE SUCESSO 4.1 Torres de Fornos - Painel Anti ligas. Na Figura 2 tem-se a falha encontrada. Na Tabela 4 tem-se a descrição da falha encontrada. Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia. XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS 45,0 °C REFERÊNCIA REAPERTAR CONEXÕES 55 °C Temp. Medida Figura 2 - Componente Defeituoso. Tabela 4. Descrição da Falha Encontrada. ITEM COMENTÁRIO Localização da Falha - Conexão inferior do fusivel. Descrição da Falha - Conexão Com Perfil Termico Anormal. Data - 06 - Novembro - 2009 - Temp. Medida: 55,0 C - Temp. de Referência: 45,0 C Temperaturas - Temp. de Background (Fundo do Painel): 37,0 C - Temp.Ambiente: 34,0 C - Delta Temp. (Temp. Med. - Temp. Ref.): 10,0 C - Reparar de conformidade com as datas do plano regular de manutenção. Recomendações - Inspecione os contatos, limpe, repare e reapertar as conexões. Inspecione as Prioridade: ROTINA conexões adjacentes. 4.2 Painel da Torre do Forno - Antiligas. Na Figura 3 tem-se a falha encontrada. Na Tabela 5 tem-se a descrição da falha encontrada. 43,0 °C REFE RÊNCI A 67 °C Temp. Medida REAPERTAR CONEXÕES Figura 3 - Componente Defeituoso. Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia. XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS Tabela 5. Descrição da Falha Encontrada. ITEM COMENTÁRIO Localização da Falha - Conexão inferior do fusível do meio. Descrição da Falha - Conexão Com Perfil Térmico Anormal. Data - 06 - Novembro - 2009 - Temp. Medida: - Temp. de Referência: Temperaturas - Temp. de Background (Fundo do Painel): - Temp.Ambiente: - Delta Temp. (Temp. Med. - Temp. Ref.): Recomendações - Reparar quando possível. Prioridade - Inspecione os contatos, limpe, repare e reapertar as conexões. INTERMEDIÁRIA - Solicite Investigação junto ao Dept. Elétrico. 67,0 C 45,0 C 42,0 C 35,0 C 22,0 C 4.3 Painel do Forno Secagem Criolita - Antiligas. Na Figura 4 tem-se a falha encontrada. Na Tabela 6 tem-se a descrição da falha encontrada. SUBSTITUIR CABOS DE LIGAÇÃO 250° C Temp.Medida 60,0 °C REFER ÊNCIA Figura 4 - Componente Defeituoso. Tabela 6. Descrição da Falha Encontrada. ITEM COMENTÁRIO Localização da Falha - Conexões superiores do fusível. Descrição da Falha - Cabo e Conexão Com Perfil Térmico Anormal. Data - 06 - Novembro - 2009 (mudar data??) 250,0 C - Temp. Medida: 60,0 C - Temp. de Referência: Temperaturas - Temp. de Background (Fundo do Painel): 35,0 C - Temp.Ambiente: 32,0 C - Delta Temp. (Temp. Med. - Temp. Ref.): 190,0 C - Reparar imediatamente e trocar o cabo de conexão. Recomendações - Inspecione os contatos, limpe, repare e reapertar as conexões superiores e Prioridade inferiores. EMERGENCIAL - Solicite Investigação junto ao Departamento Elétrico. Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia. XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS 4.4 Painel da Torre de Refrigeração - Al Ta B. Na Figura 5 tem-se a falha encontrada. Na Tabela 7 tem-se a descrição da falha encontrada. 70,0 °C REFER ÊNCIA AQUECIMENTO NO CORPO DO FUSÍVEL 106 °C Temp. Medida Figura 5 - Componente Defeituoso. Tabela 7. Descrição da Falha Encontrada. ITEM COMENTÁRIO Localização da Falha - Aquecimento do corpo do fusível. Descrição da Falha - Corpo Com Perfil Térmico Anormal. Data - 06 - Novembro - 2009 106,0 C - Temp. Medida: 70,0 C - Temp. de Referência: Temperaturas - Temp. de Background (Fundo do Painel): 52,0 C - Temp.Ambiente: 37,0 C - Delta Temp. (Temp. Med. - Temp. Ref.): 36,0 C - Reparar imediatamente e verificar a integridade do cabo de conexão. Recomendações - Inspecione os contatos, limpe e repare. Prioridade - Troque o fusível caso seja necessário. EMERGENCIAL - Solicite Investigação junto ao Dept. Elétrico. 4.5 Painel do Cubículo da CEMIG (Entrada). Na Figura 6 tem-se a falha encontrada. Na Tabela 8 tem-se a descrição da falha encontrada. 8,0 °C REFER ÊNCIA 125 °C TEMP. MEDIDA Figura 6 - Componente Defeituoso. Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia. XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS Tabela 8. Descrição da Falha Encontrada. ITEM COMENTÁRIO Localização da Falha - Conexões da buxa de entrada. Conexões das fases S e T. Descrição da Falha - Conexões das fases S e T Com Perfil Termico Anormal. Data/Hora - 15 - julho - 2008 às 22:54 125,3 C - Temp. Medida: 8,0 C - Temp. de Referência: Temperaturas - Temp. de Background (Fundo do Painel): 8,0 C - Temp.Ambiente: 9,0 C - Delta Temp. (Temp. Med. - Temp. Ref.): 117,0 C - Reparar imediatamente. Recomendações - Inspecione os contatos, troque as buxas se necessário, limpe, repare e Prioridade reapertar as conexões. EMERGENCIAL - Inspecione as conexões adjacentes. 4.6 Painel do Cubículo da CEMIG (Saída). Na Figura 7 tem-se a falha encontrada. Na Tabela 10 tem-se a descrição da falha encontrada. 21,0 °C REFER ÊNCIA 101 °C Temp. Medida Figura 7 - Componente Defeituoso. Tabela 10. Descrição da Falha Encontrada. ITEM COMENTÁRIO - CIF – São João Del Rei - MG. Localização da Falha - Cubículo de entrada da CEMIG. - Conexões da buxa de saída. Conexões das fases S e T. - Conexão das fases S e T Com Perfil Termico Anormal. Descrição da Falha Data/Hora - 15 - julho - 2008 às 22:52 101,0 C - Temp. Medida: 21,0 C - Temp. de Referência: Temperaturas - Temp. de Background (Fundo do Painel): 8,0 C - Temp.Ambiente: 9,0 C - Delta Temp. (Temp. Med. - Temp. Ref.): 80,0 C - Reparar imediatamente. Recomendações - Inspecione os contatos, troque as buxas se necessário, limpe, repare e Prioridade reapertar as conexões. EMERGENCIAL - Inspecione as conexões adjacentes. Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia. XI Congresso Nacional de Engenharia Mecânica, Metalúrgica e Industrial 03 a 05 agosto de 2011, Porto Alegre - RS 5. CONCLUSÃO Os resultados obtidos mostraram a eficiência da inspeção termográfica em detectar diferentes tipos de falhas em sistemas elétricos e mecânicos. O sobreaquecimento de peças ou cabos surge do atrito entre componentes ou oxidação dos mesmos quando há um fator irregular no sistema em questão. Dessa forma torna-se possível identificar onde estão localizadas as falhas observando-se somente o diferencial de temperatura existente. A termografia mostrou ser uma ferramenta indispensável num programa de manutenção preditiva proporcionando inspeções regulares em toda a planta industrial. Esta técnica permite programar melhor paradas na planta industrial, assim como evitar paradas inesperadas. AGRADECIMENTOS Os autores agradecem a SKF do Brasil, especialmente ao Eng. Paulo Henrique Manoel pelo apoio e disponibilização da Câmera Termográfica - InfraCam (Flir™). Ao Setor de Apoio ao Estudante da UFSJ Universidade Federal de São João del Rei por viabilizar a participação no XI CONEMI. Aos membros do Gep_LASID (Grupo de Estudos e Pesquisa do Laboratório de Sistemas Dinâmicos) pela colaboração. REFERÊNCIAS Al-Kassir, A. R., Fernandez, J., Tinaut, F.V., Castro, F., 2005, "Thermographic study of energetic installations", Applied Thermal Engineering, Vol. 25, pp. 183-190. Bezerra, L. A., Silva, R. N. T., Guerrero, J. R. H., Magnani, F. S. 2006. "Estudo da Influência de Parâmetros na Medição por Termografia", IV Congresso Nacional de Eng. Mecânica, Recife – PE. Brito, J. N., 2002, “Desenvolvimento de um Sistema Inteligente Híbrido para Diagnóstico de Falhas em Motores de Indução Trifásicos”. Campinas, Faculdade de Engenharia Mecânica, Universidade Estadual de Campinas, p.(2002. 214). Tese (Doutorado) Barreira, E., Freitas, V. P, 2005, "Evaluation of building materials using infrared thermography", Construction and Building Materials. Büyüköztürk, O., 1998, "Imaging of concrete structures", NDT&E International, Vol. 31, No. 4, pp. 233-243. Inagaki, T., Toshimitsu, I., Toshikatsu, I., 1999, "On the NDT and E for the diagnosis of defects using infrared thermography", NDT&E International, Vol. 32, pp. 247-257. Legrand, A.-C, Meriaudeau, F., Gorria, P., 2002, "Active infrared non-destructive testing for glue occlusion detection within plastic lids", NDT&E International, Vol. 35, pp. 177-187. Meola, C., Carlomagno, G.M, Giorleo, L., 2004, "The use of infrared thermography for materials caracterization", Journal of Materials Processing Technology, pp. 1132-1137. Silva, R. N. T., Magnani, F. S. 2006. "Detecção de Inclusões Metálicas em Placas de Gesso Através da Termografia Ativa", IV Congresso Nacional de Engenharia Mecânica, Recife - PE. Silva, R. N. T., Magnani, F. S., Lima, R. C. F. 2006. "Algumas Aplicações do Uso da Termografia na Detecção de Falhas", IV Congresso Nacional de Engenharia Mecânica, Recife - PE. THERMOGRAPHIC INSPECTION OF INDUSTRIAL EQUIPMENT - SUCCESS CASES Abstract. Inspection of the technical inspection is performed with the use of infrared systems for temperature measurement or observation of different patterns of heat distribution with the goal is to provide information concerning the operational condition of a component equipment or process. A thermographic inspection identifies potential problems before they occur and allows for making adjustments or corrections before the next shutdown. This work will be presented with several success stories of thermographic inspections in industrial equipment. Also featured will be the classification of temperatures, the identification of gaps and recommended actions to correct the irregularities. The results show the efficiency and feasibility of thermographic inspection. This indispensable tool is a predictive maintenance program, as well as to avoid nuisance shutdowns and premature failure of the production increases the availability and reliability of equipment assisted. Key words: Thermographic Inspection, Predictive Maintenance, Industrial Equipment Copyright © 2011 ABEMEC-RS - Reprodução proibida sem autorização prévia.

Baixar