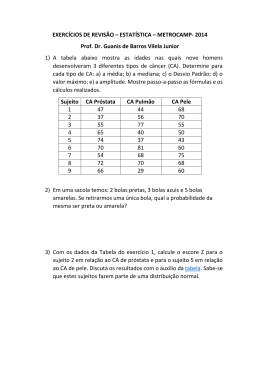

ANÁLISE QUANTITATIVA DOS MELHORES PARÂMETROS PARA PRODUÇÃO DE DIFERENTES GRANULOMETRIAS DE FIBRA DE COCO VISANDO A CONSTRUÇÃO DE COMPÓSITOS POLIMÉRICOS. Kaio Cruz Machado1, Celso Carlino M. Fornari Jr2* 1 Discente do Curso de Engenharia de Produção e Sistemas do DCET, Universidade Estadual de Santa Cruz – UESC, Ilhéus – BA E-mail: [email protected] 2 Universidade Estadual de Santa Cruz – UESC, Engenharia de Produção e Sistema, Laboratório de Polímeros e Sistemas – LAPOS, Campus Soane Nazaré, Ilhéus – BA; [email protected] Resumo: Este trabalho procurou analisar o processo de moagem das fibras de coco em moinho de bolas, tendo como foco determinar a partir dos dados experimentais: a quantidade ideal de fibras e o número de esferas presente em seu interior. A importância deste procedimento é otimizar a produção de fibras finas para a formação de compósitos poliméricos. O padrão de granulometria ideal é de 115 mesh, o que favorece uma condição ideal para produção de compósitos mais homogêneos e com melhores propriedades mecânicas. Procurou-se entender quais os mecanismos envolvidos na produção de fibras com diferentes granulometrias, em relação as características química das fibras e o teor de água presente antes da moagem. Palavras-chave: Fibra de coco, moinho de bolas, compósitos, fibras Naturais. Quantitative analysis of parameters for improved production of different size coconut-fiber aiming at the construction of polymeric composites Abstrat: This study sought to examine the process of grinding the coconut fiber in ball mill, focusing determined from experimental data: the ideal amount of fiber and the number of balls present in the mill. The importance of this procedure is to optimize the production of fine fibers for the formation of polymer composites. The pattern of ideal size is 115 mesh, which favors an ideal condition for production of more homogeneous composite with better mechanical properties. It is understood that the mechanisms involved in the production of fibers with different sizes, for the characteristics of chemical fiber and content of this water before grinding. Keywords: Coconut fiber, composites, vegetable fibers, boll mill. Introdução O desenvolvimento de materiais corretos de maneira ecológica e a melhor adequação dos processos tem sido uma necessidade para minimizar os problemas ambientais no mundo [1]. Em busca de uma solução para esse problema, vêm crescendo a utilização e os métodos envolvidos para utilização de fibras naturais como reforço polimérico. Na última metade do século passado a utilização de fibras naturais como reforço para plásticos tem sido muito explorado, por elas serem um material ecologicamente correto [2]. Dentre outras vantagens, por serem fonte de recurso natural renovável, as fibras naturais apresentam baixo custo, são biodegradáveis, recicláveis, não tóxicas e podem ser incineradas [1]. Os compósitos preparados com fibras naturais e matrizes termoplásticas são utilizados pela indústria automobilística como revestimentos e peças interiores, visando diminuir o consumo das reservas de petróleo e facilitar a reciclagem dos automóveis [3]. As fibra vegetais são compostas por dois grupos poliméricos. O grupo composto por celulose e que representa a parte mais rígida da fibra vegetal e o grupo da hemicelulose composto por constituintes poliméricos variados de média massa molar, mais conhecida por lignina [4]. A fração de lignina é a principal responsável pela absorção de água da fibra além de desempenhar o papel de transporte de água e nutrientes na planta. Ela é constituída principalmente por derivados fenólicos além de ácidos hidrocinâmicos e outros compostos [5]. Apesar das fibras vegetais serem compostas por dois grupos de polímeros, a celulose como polímero estrutural e a lignina como uma composição polimérica responsável pelos nutrientes da planta, estas não são exploradas em função da sua longa cadeia molecular. No Brasil, existe uma grande variedade de fibras vegetais com diferentes propriedades químicas, físicas e mecânicas [6]. Dentre esta variedade pode-se citar: curauá, coco, sisal, rami, bagaço de cana-de-açúcar, juta e abacaxi. No caso das fibras de coco, que são rejeitos das indústrias alimentícias de países tropicais, seu aproveitamento gera vantagens também no que diz respeito à diminuição da quantidade do lixo sólido [7]. A fibra de coco é obtida a partir do coco in natura, especificamente do mesocarpo fibroso. Estudos com as fibras de coco têm aumentado muito atualmente, pois além de terem um baixo custo entre as fibras naturais, possuem características importantes tais como: rigidez, durabilidade e alto teor de lignina (uma espécie de um compósito natural). Contudo em decorrência dos grupamentos de hidroxila presentes em sua estrutura, o que lhe propicia um caráter hidrofílico e assumindo com isso uma capacidade admirável de absorver água, as fibras de coco ficam limitadas a determinadas aplicações. Assim como para outras fibras naturais lignocelulósicas, o uso de fibras de coco na preparação de materiais compósitos poliméricos é limitado pela baixa compatibilidade com as matrizes poliméricas [8]. A formação de compósitos poliméricos-fibra celulósica é feito com as fibras micronizadas, o que possibilita a formação de materiais mais homogêneos e com melhor desempenho. As respostas mecânicas desse tipo de compósito dependem de diversos fatores, que incluem os comportamentos tensãodeformação das fases fibra e matriz, as frações volumétricas das fases e, além disso, a direção na qual a tensão ou carga é aplicada [9]. O processo de micronização das fibras é uma tarefa que tem exigido muitos esforços no laboratório, em decorrência das propriedades das fibras naturais, a fim de obtermos qualidade e quantidades razoáveis de fibras com granolometrias variadas. De um modo geral, o rendimento da moagem é influenciado pelas caraterísticas da própria matériaprima nomeadamente [10] : • dimensão e forma inicial das partículas, • dureza do material ( resistência à compressão, ao choque e à abrasão), • estrutura homogênea ou heterogênea, • umidade ou higroscopicidade, • sensibilidade à variação da temperatura, • tendência à aglomeração. Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 Devido a composição química das fibras de coco além da sua morfologia altamente porosa, sua grande capacidade de absorção de umidade não tem favorecido a micronização das fibras por meio de moinho de bolas, dificultando o processo e diminuindo a eficiência de moagem. Neste trabalho apresentamos alguns cuidados e técnicas para a obtenção de fibras de coco em suas diferentes granulometrias utilizando para isso um moinho de bolas. O objetivo central está em defenir a melhor quantidade de fibra a ser batida e o número de bolas a serem utilizados. Experimental As fibras de coco foram cortadas do mesocarpo do fruto com espessura média de 2,5 a 3 mm, e aquecidas na estufa de aquecimento BIOPAR com regulagem termostática durante cerca de 2 horas com uma temperatura em torno dos 120ºC variando de +/- 5° C. Em seguida as amostras selecionadas com espessura média de 0,79 a 1,35 mm foram moidas com a utilização de um moinho cerâmico de bolas de alumina marca Marcone modelo MA 500, pelo intervalo de 60 minutos com uma quantidade exata de 30 bolas e variando-se a quantidade de fibras de 5 á 20 g com intervalo de 5 g. O processo também foi avaliado quanto ao número de bolas com a quantidade fixa de 5 g, tendo a variação de 10 até 35 bolas em intervalos de 5 bolas. A limpeza do moinho é feita de forma manual, em um ambiente isento de circulação de ar e com a utilização de equipamentos específicos. Por fim as amostras moídas foram avaliadas em ensaios de peneiras vibratórias segundo a norma ABNT 10439 Método A. As massas das peneiras da marca BERTEL foram medidas antes e após o ensaio com a utilização de uma balança eletrônica semi precisa JH 2102, assim pode-se constatar a percentagem presente de fibra de coco em cada granulometria (mesh), sendo o objetivo de avaliação constatar a melhor produção de finos de 200 mesh. Resultados e Discussão O processo feito para a produção de finos de fibra de coco é representado de forma geral na figura 1. Este demonstra o momento de absorção de água durante o processamento de moagem. Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 Recolhimento dos cocos verdes Secagem H 2O Corte das fibras Aquecimento Moída Armazenamento Secagem Seleção Peneira H 2O Armazenamento Final Figura 1 – Representação do processo de produção de finos de fibra de coco. Durante a secagem observou-se que a quantidade de fibras de coco interfere na qualidade das amostras secas na estufa. Quando uma quantidade de fibras de aproximadamente 80% da capacidade máxima da estufa é acondicionada, ocorre uma variação na uniformidade das fibras com relação à secagem, ou seja, ela não ocorre de forma eficiente e homogênea. Isso se dá pelo fato da grande quantidade de vapor produzida em seu interior, fazendo com que a temperatura permaneça abaixo do limite ideal, isto é, fique limitada a temperatura do vapor à pressão atmosférica. Desta forma as fibras dispostas na parte inferior da estufa superaquecem e as dispostas na parte mais elevada da estufa secam moderadamente. Com isso para os padrões estipulados de eficiência de secagem, a estufa foi preenchida em torno de 60 % de sua capacidade total, demonstrando resultados satisfatórios para este procedimento de secagem e posteriormente na moagem. A tabela 1 é uma amostragem das medidas das fibras antes de serem secas. Devido a sua superfície não ser uniforme as fibras foram meças cinco vezes ao longo de seu comprimento. Observando-se a média das medidas, nota-se que os valores situam-se entre aproximadamente 2,47 e 3,27mm. Estas amostras representam uma amostragem de uma população maior de fibras, definindo o perfil de espessura das fibras a serem secas. Este dado é relevante pelo fato de que a secagem das fibras deve ocorrer de forma mais equilibrada possível, onde a espessura das amostras define o tempo de permanência na estufa, conforme trabalhos já desenvolvidos no laboratório. Assim as amostras asseguram uma secagem eficiente e de forma mais homogênea. Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 Tabela 1 - Espessuras de algumas amostras antes de serem colocadas na estufa. Medidas (mm) 1º 2º 3° 4° 5° Total Média Desv. Padrão Amostra 1 Amostra 2 Amostra 3 Amostra 4 Amostra 5 Amostra 6 Amostra 7 Amostra 8 Amostra 9 Amostra 10 Amostra 11 Amostra 12 2,46 2,81 2,69 1,69 1,74 2,63 2,49 2,89 1,57 2,75 3,29 3,19 2,59 3,37 1,84 2,63 3,6 2,98 3,15 2,75 2,78 3,29 2,91 3,88 2,54 3,06 2,86 2,37 3,83 3,67 2,85 3,76 3,45 3,73 2,97 3,13 2,6 2,28 2,66 2,6 3,52 2,75 1,93 3,23 3,22 2,79 3,48 2,34 2,67 3,15 2,4 3,49 2,45 2,97 1,94 3,37 2,44 2,08 3,7 3,58 12,86 14,67 12,45 12,78 15,14 15 12,36 16 13,46 14,64 16,35 16,12 2,572 2,934 2,49 2,556 3,028 3 2,472 3,2 2,692 2,928 3,27 3,224 0,08 0,42 0,40 0,65 0,90 0,40 0,54 0,40 0,74 0,62 0,34 0,58 Posteriormente, as FC (Fibras de Coco) secas foram acondicionadas em embalagem hermeticamente fechada, sendo novamente secas em microondas para em seguida serem micronizadas no moinho de bolas. Na moagem antes de serem trituradas as amostras de fibras de coco foram novamente selecionadas com suas espessurras em torno de 0,79 à 1,35 mm, e aquecidas em forno microondas a potência de 20 W durante 2,5 min, isso se repetiu até a sua massa permanecer estável. Este procedimento possibilitou a retirada total da umidade da fibra momentos antes do processo de moagem, para assim ocorrer de forma eficiente. O resultado da moagem das fibras de coco variando-se a quantidade estão apresentados na tabela 2. Tabela 2 - Quantidade percentual de tamanho de fibras moídas em função da quantidade de fibra inicial. Mesh > 80 80 100 115 150 170 < 200 Total %5g 63,3 6,84 8,82 11,86 4,66 2,53 1,98 99,99 % 10 g % 15 g % 20 g 61,71 60,59 50,32 9,43 13,45 17,79 7,85 16,38 20,86 16 6,92 9,43 2,65 1,66 1,07 1,57 0,8 0,44 0,79 0,2 0,1 100 100 100 O resultado deste experimento demonstra que a maior parte das fibras moídas apresentou um tamanho maior que 80 mesh. Isto evidência que para as quantidades de fibras entre 5 á 20 gramas, mais de 50% das fibras não foram devidamente moídas, isto é, apresentaram tamanhos superiores a 80 mesh. Estes resultados devem ser avaliados com relação ao tamanho de partícula em função da quantidade de fibras a serem processadas, de maneira a se estabelecer um perfil de eficiência do processo de moagem. Podemos visualizar através da figura 2 o perfil de distribuição do tamanho de Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 partícula em relação a quantidade de fibra contida no moinho. Percentagem em Função do Tamanho de Partícula Percentagem (%) 70 60 50 %5g % 10 g % 15 g % 20 g 40 30 20 10 0 A B C D E F G Tamanho (mesh) Figura 2 - Distribuição percentual e granulométrica das fibras de coco moídas em moinhos de esferas com diferentes quantidades iniciais de fibras. Tamanho de partículas (mesh) A > 80, B – 80, C – 100, D – 115, E – 150, F – 170 e G < 200. O perfil de distribuição de partícula apresentado na figura 2 permite avaliar que a melhor eficiência de moagem se encontra quando 20 g de fibras são utilizadas. Pelas condições do processo, isto é, massa inicial de 20 gramas de fibras com 35 bolas e 1 hora de moagem, foram obtidos a maior quantidade de 100 mesh entre todas as condições de moagem ensaiadas. Seguido deste resultado a segunda maior quantidade de fibras com 100 mesh foram obtidos com as mesmas condições de processo e 15 gramas iniciais de fibras. Este resultado leva a entender que a quantidade inicial de fibra tende a favorecer uma maior produção de finos com 100 mesh na medida em que a quantidade de fibra é aumentada de 5 para 20 gramas. Entretanto tamanhos menores de partículas como 115 mesh ou menor a produção destas decresce, indicando que para este tempo de processo a sua produção é menor. A produção de partículas mais finas com 150, 170 e 200 ou menor, apresenta maior eficiência na medida em que a quantidade inicial de fibra é menor, isto é para 5 gramas de fibras. O fato das fibras serem moídas pelo moínho de bolas é necessário primeiramente que elas se acondicionem entre as bolas e a parede do moínho, de forma que o contato íntimo e de esmagamento, venha a romper a partícula da fibra. Assim, pode-se analisar que para as menores quantidades e fibras moídas, isto é, com 5 gramas de fibras obteve-se uma maior quantidade de finos. Evidentemente a concentração das fibras em função das bolas do moínho é maior, aumentando a chance de contato e o esmagamento das fibras, gerando um maior número de finos. Interessa então avaliar qual a melhor relação e número de bolas e quantidade de fibras a serem moídas. Para isto realizou um ensaio onde a quantidade de fibras foi estabelecida padrão na quantidade de 5 g e variou o número de bolas. Desta forma avaliamos a produção de fibras moídas e Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 o resultado é apresentado na tabela 2. Tabela 2 - Quantidade percentual de fibras moídas em função do número de bolas utilizados no processamento. Mesh > 80 80 100 115 150 170 < 200 Total 10 bolas 15 bolas 97,11 1,09 1,09 0,45 0,2 0,05 0 99,99 94,7 1,83 1,93 0,82 0,39 0,24 0,1 100 20 bolas 25 bolas Percentagem (%) 84,36 86,84 3,73 3,22 4,8 5,21 2,86 2,91 1,99 1,99 1,64 0,1 0,61 0 100 100 30 bolas 35 bolas 68,686 4,85 6,08 12,77 4,6 1,23 0,31 98,53 40,6 7,15 11,91 31,63 5,72 1,18 0,05 98,24 A tabela 2 demonstra a percentagem de fibras moídas em relação a quantidade inicial de fibras. Observa-se que a menor quantidade de fibras moídas de 80 mesh, foi no processo que utilizou o menor número de bolas e a maior quantidade foi para o maior número de bolas. Isto indica que o número de bolas para o intervalo utilizado neste trabalho é diretamente proporcional a moagem das fibras para o caso de 80 mesh. De um modo geral com o número de 35 bolas obteve a maior quantidade de finos para todos os tamanhos de partículas com excessão dos finos menores que 200 mesh e que foram processados com 20 bolas. A figura 3 apresenta o perfil de distribuição das fibras de coco moídas com diferentes quantidades de esferas e pelo tempo de 1 hora com 5 gramas de fibras. Distribuição Percentual em Função do Tamanho de Partícula Percentagem (%) 100 90 80 70 60 50 40 30 20 10 0 10 bolas 15 bolas 20 bolas 25 bolas 30 bolas 35 bolas A B C D E F G Tamanho (mesh) Figura 3 - Distribuição percentual e granulométrica das fibras de coco moídas em moinhos de esferas com diferentes quantidades iniciais de fibras e variando-se o número de bolas. Tamanho de partículas (mesh) A > 80, B – 80, C – 100, D – 115, E – 150, F – 170 e G < 200. Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009 Através do gráfico pode-se analisar que a maior quantidade de fibras obtidas foi para a granulometria de 115 mesh e com número máximo de bolas, isto é, 35 bolas. Para os demais ensaios com 35 bolas e com excessão do tamanho de 80 mesh a quantidade de finos é maior se comparado com os demais ensaio, isto para os tamanhos de 80, 100, 115 e 150 mesh. Este resultado está de acordo com os resultados já discutidos e que se baseiam no fato de que as fibras de coco são moídas quando esmagadas pelas bolas contra a parede do moínho. Conclusões Na construção de compósitos com fibras vegetais, a distribuição e o tamanho das partículas interferem nas propriedades do material. Para isto é fundamentalmental o domínio e conhecimento do processo de secagem, trituração e separação granulométrica das fibras de coco. Pela análise dos gráficos constatou-se que a utilização de 35 bolas durante 1 hora e com 5 gramas de fibras, isentas de umidade, permite a moagem de fibras de forma a obter aproximadamente 30% de finos com 115 mesh de tamanho. Referências Bibliográficas 1. C. R. Araújo; C. G. Mothé Polímero: Ciência e Tecnologia. 2004, 14, 274. 2. J. K. M. Penha; M. A. Damasceno; R. N. B. Felipe; R. C. T. S. Felipe in Anais do 17º Congresso Brasileiro de Engenharia dos Materiais. 2006, Vol.1, 3875. 3. J. Holbery; D. Houston Journal of the Minerals, Metals and Materials Society. 2006, 58, 80. 4. E. O. S. Saliba; N. M. Rodriguez; S. A. L. Morais; D. P. Veloso Ciência Rural. 2001, 31, 917. 5. J. Ralph;R. F. Helm Américan Society of Agronomy. 1993, 201. 6. A. L. Marinelli; M. R. Monteiro; J. D. Ambrósio Polímero: Ciência e Tecnologia. 2008, 18, 92. 7. M. H. Ishizaki; L. L Y. Visconte; C. R. G. Furtado; M. C. A. M. Leite; J. L. Leblanc Polímero: Ciência e Tecnologia. 2006, 16, 182. 8. E. F. D. Santos, Tese de Mestrado, Universidade Federal do Rio Grande do Sul, 2007. 9. W. D. Callister, Ciência e Engenharia de Materiais uma Introdução, John Wiley & Sons, New York, 2007. 10. M. J. P. M Ribeiro; J. C. C. Abrantes Cerâmica Industrial. 2001, 2,7. Anais do 10o Congresso Brasileiro de Polímeros – Foz do Iguaçu, PR – Outubro/2009

Download