UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL DEPARTAMENTO DE ENGENHARIA QUÍMICA ENG7764 – APLICAÇÕES INDUSTRIAIS DO CALOR DIMENSIONAMENTO DE TROCADOR DE CALOR CASCO & TUBOS Porto Alegre, 18 de março de 2003 Dimensionamento de um Trocador de Calor Casco &Tubos Corrente quente: Corrente Fria Querosene com 42° API Destilado 35° API Vazão 27000 lb/h Vazão 62000 lb/h T entrada: 425°F T entrada 100°F T saída: 304°F Utilizar Tubos BWG 16 com DE 3/4in comprimento 16 ft, passo quadrado de 1 in. Rd combinado =0,004 Apresentar rotina justificativa e comentários do cálculo. Desenhar o espelho Para facilitar a rotina de cálculos utilizamos o software Microsoft Excel. A planilha de cálculos está em anexo. DEMONSTRAÇÃO DOS CÁLCULOS Obtenção do Cp dos fluídos: O Cp do querosene foi obtido a partir da temperatura média contra a classificação em °API, devido à baixa variação do mesmo no intervalo considerado,. Cp querosene=0,63Btu/Lb°F (Fig. 4 Pág 627 Kern) Como não possuíamos a variação de temperatura do destilado precisamos achar Cp do destilado iterativamente, chutando um valor inicial aproximado de 0,5Btu/Lb°F.. Arbitram-se valores de t2 até que a quantidade de calor trocada pelo destilado fosse aproximadamente igual a do querosene. Via-se se este Cp e a temperatura média correspondente a t1 e t2 estavam sobre a reta correspondente a 35° API na Fig. 4 Pág 627 Kern. As equações utilizadas para calcular Q e Cp foram: Q=m*Cp*DT Os valores obtidos com esse processo foram: Q querosene= 2058210 Btu/h 2 Cp destilado= 0,48Btu/lb°F Q destilado= 2083200 Btu/h Dt=70°F t2=170°F Calculou-se então a temperatura Fluido quente - Querosene T1 =425 °F T2= 304°F DT = T 1 - T 2 DT= 121°F Fluido frio - Destilado T1= 100°F T2= 169°F Dt = t 2 - t1 Dt= 69,2°F Considerações: O fluído frio ou destilado percorre os tubos. O fluído quente ou Querosene percorre o casco. Tubos BWG 16, passo quadrado de 1”e DE = 3/4 A partir do BWG e o diâmetro externo do tubo (DE) no Quadro 10 da Pág 664 Kern obteve-se: DI = 0,620 Diâmetro interno, in; at = 0,302 Área de escoamento por tubo, in2 A vantagem do passo quadrado é que os tubos são acessíveis para intervalos externos e produzem uma queda de pressão menor . Obtemos a viscosidade do querosene e para simplicidade dos cálculos consideramos ela praticamente constante durante o processo de troca térmica. Sendo assim, usaremos a temperatura média aritmética para encontrarmos os valores das propriedades do querosene. O cálculo de LMTD é o seguinte: 3 LMTD=((T1-t2)-(T2-t1))/ln((T1-t2)/(T2-t1)) LMTD= 228°F Ft=0,975 Fator de correção da diferença de temperatura O valor de FT (fator de correção) corrige o valor de DTML para trocadores de calor 1-2, ou seja, uma passagem na carcaça e 2 ou mais nos tubos. Dt R = FT .DT ML Dtr= 223°F Com a densidade API e a temperatura encontramos Kc. (Pág 648 Fig 17 Kern) Com Kc e Dtc/Dth encontramos Fc: Kc=0,17 Fc=0,46 Determinam-se então as temperaturas calóricas: Para o fluido quente – querosene Tc = T 2 + Fc (T 1 - T 2 ) Tc= 360°F Para o fluido frio – destilado tc = t1 + Fc (t 2 - t1) tc= 132°F Fluido Frio Considerações: Espelho com disposição dos tubos em passo quadrado ( facilita a limpeza e apresenta menor queda de pressão) DI = 10 in Diâmetro interno da carcaça; 4 as = DI .C .B 144 PT as=0,05ft^2 Gs = ma as Gs=1137035 lb/h*ft^2 O valor de De pode ser obtido através do quadro 9 pág 662 do Kern tendo os valores de DE=1” e o passo 1,25 in. Calculou-se enão o número de Reynolds. Para a obtenção de m Utilizou-se a temperatura média de 132°F De = 0,0825 ft m= 6,3lb/ft*h Rs = De.Gs m Rs= 9385 Tendo-se o valor de Rs pode-se determinar através da Figura 24 pág 655 do Kern o valor de Jh: Jh= 37 æ k öæ Cp.m ö ho = Jh.dsç ÷ç ÷ è De øè k ø 0 , 33 em Btu / (h.ft2 °F) h0=168 Btu/h*ft^2*°F æ DI ö 2 hio = hi ç ÷ ; em Btu / (h.ft °F); è DE ø Btu/h*ft^2*°F hi0= 200 Cálculo de Uc e Ud 5 A partir da estrutura de tabela já montada partiu-se para realização iterações para encontrar o Ud apropriado que fechasse com o calculado. Primeiramente obteve-se o Ud especificado no quadro 8 da pág. 661 do Kern para fluídos orgânicos leves que deveria estar entre 40 e 75. Arbitrando-se um valor de 60 calculou-se Ud=q/ADt Onde o delta t é o LMTD, obtendo-se a área de troca térmica A De posse do valor de A calcula-se n que é o número de tubos de troca térmica. Com n encontro o número de passes que o fluído executará no trocador de acordo com quadro 9 da pág. 662 do Kern. De posse de n e do diâmetro interno dos tubos obtidos do quadro 10 calculamos Uc Com o valor de Uc e rd acha Ud. Compara-se então o valor de Ud calculado com o arbitrado inicialmente e se for ruim arbitra-se um novo valor. Uc = hio.ho em Btu / (ft2 °F) ho + hio Uc=91 Btu/h*ft^2*°F Ud=Uc/(Rd*Uc+1) Ud=66,8 Ud = 1 æ 1 ö + Rd ÷ ç è Uc ø em Btu / (ft2 °F) Área de troca térmica e número de tubos Área de troca térmica; A= Q 2 Ud .Dt R ft Área de troca térmica de um tubo; 6 A1 = p 16 12 Número de tubos necessários; NT = A A1 O número de tubos calculado necessário para o trocador de calor foi de 43 tubos. Para ter-se uma margem de segurança optamos por usar 52 tubos. Segundo o Quadro 9 (14) para DI de carcaça 10 in , DE de 1 in com passo quadrado de 1,25 in seriam necessários 52 tubos e uma única passagem do fluido frio (água). Queda de pressão Re casco f s D= DP= Re tubo f s= DP 39102 0,0018 0,75 0,835 ft 2,63 psi < 10 psi OK <10 psi OK 9385 0,0002 0,83 5,07 psi Figura 1: Cálculo de perda de carga e pressão no tubo e carcaça Como a queda de pressão no interior do tubo é menor que 10 lb/in2 que representa o limite de aceitabilidade, pode-se considerar que o dimensionamento está correto. 7 Figura 2: Trocador de espelhos fixos com carretéis inteiriços (esboço). Figura 3 Esboço em escala do espelho do trocador de calor, com o diâmetro interno da carcaça de 8 in; passo quadrado de 1 in e tubos com diâmetro externo de 3/4 in. Referências Bibliográficas Donald Q. Kern, Processos de transmissão de calor, Editora McGraw-Hill Book Company; 1980. 8

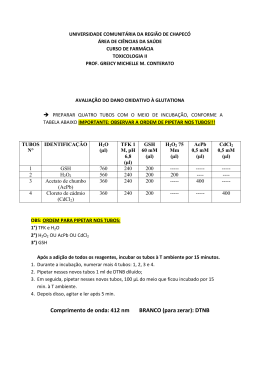

Download